転がり軸受

【課題】潤滑剤の漏出が長期間にわたって生じにくい転がり軸受を提供する。

【解決手段】深溝玉軸受は非接触形の密封装置5,5を備えている。密封装置5のうち内輪1に隙間Cを空けて対向する内端部5bと、内輪1の外周面のうち密封装置5の内端部5bに対向する対向面1bと、密封装置5が取り付けられている外輪2の溝2bの内面と、溝2bに嵌入されている密封装置5の外端部5aとには、表面処理が施されていて、優れた撥水性及び撥油性が付与されている。また、深溝玉軸受は潤滑剤Lを備えている。潤滑剤Lはバリウム系防錆剤を含有し、潤滑剤L中のバリウム系防錆剤の含有量は1質量%以下である。

【解決手段】深溝玉軸受は非接触形の密封装置5,5を備えている。密封装置5のうち内輪1に隙間Cを空けて対向する内端部5bと、内輪1の外周面のうち密封装置5の内端部5bに対向する対向面1bと、密封装置5が取り付けられている外輪2の溝2bの内面と、溝2bに嵌入されている密封装置5の外端部5aとには、表面処理が施されていて、優れた撥水性及び撥油性が付与されている。また、深溝玉軸受は潤滑剤Lを備えている。潤滑剤Lはバリウム系防錆剤を含有し、潤滑剤L中のバリウム系防錆剤の含有量は1質量%以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転がり軸受に関する。

【背景技術】

【0002】

転がり軸受においては、その用途によっては低トルク,低騒音が求められる場合がある。そのような場合には、軌道輪と滑り接触しない非接触形の密封装置(シール,シールド等)を使用したり、潤滑剤としてグリースを使用せず潤滑油を使用することにより、低トルク化,低騒音化が図られる。

ところが、非接触形の密封装置を使用した場合は、軌道輪と密封装置との間に隙間があるため、そこから潤滑剤が漏出しやすいという問題があった。特に、潤滑剤として潤滑油を使用した場合には、粘性が低いため漏出が生じやすい。

【0003】

特許文献1等には、前記隙間を挟んで対向する軌道輪及び密封装置の対向部分に、潤滑剤を弾く撥油膜を形成した転がり軸受が開示されている。このような転がり軸受においては、撥油膜により潤滑剤が弾かれるため、前記隙間からの潤滑剤の漏出が生じにくい。

また、接触形の密封装置を使用した場合でも、転がり軸受の温度が上昇して内圧が上昇すると、密封装置と軌道輪との接触部分から潤滑剤が漏出するおそれがある。よって、転がり軸受の内部と外部とを連通する貫通孔からなるブリーザー構造を密封装置に設けて、温度上昇による内圧の上昇を抑制していた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−226459号公報

【特許文献2】特開平2−78069号公報

【特許文献3】特開平5−34319号公報

【特許文献4】特開平6−66321号公報

【特許文献5】特開平8−210368号公報

【特許文献6】特開平9−166148号公報

【特許文献7】特開平11−62972号公報

【特許文献8】特開平11−62998号公報

【特許文献9】特開平11−257363号公報

【特許文献10】特開2002−221229号公報

【特許文献11】特開2003−254324号公報

【特許文献12】特開2007−10114号公報

【特許文献13】特開2007−57030号公報

【特許文献14】特開2007−162774号公報

【特許文献15】特開2007−333054号公報

【特許文献16】特開2007−255492号公報

【特許文献17】特開2008−256197号公報

【特許文献18】特開2008−223868号公報

【特許文献19】特開2009−115238号公報

【特許文献20】特開2009−121531号公報

【特許文献21】特開2009−12532号公報

【特許文献22】特開2009−174685号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1等に開示の転がり軸受は、潤滑油の封入量が、オイルプレーティング潤滑において使用される程度の少量である場合は、前記隙間からの潤滑油の漏出は生じにくいが、それよりも潤滑油の封入量が多い場合、高速回転で使用される場合、高温下で使用される場合などにおいては、潤滑油の漏出を十分に防止できないおそれがあった。

【0006】

また、接触形の密封装置を使用した場合にブリーザー構造を設けても、潤滑剤の封入量が多い場合、高速回転で使用される場合、高温下で使用される場合などにおいては、潤滑剤の漏出を十分に防止できないおそれがあった。

そこで、本発明は、上記のような従来技術が有する問題点を解決し、潤滑剤の漏出が長期間にわたって生じにくい転がり軸受を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明の一態様に係る転がり軸受は、内輪と、外輪と、前記内輪の軌道面と前記外輪の軌道面との間に転動自在に配された複数の転動体と、前記内輪と前記外輪とのうち一方の軌道輪に取り付けられ他方の軌道輪に滑り接触又は隙間を空けて対向する密封装置と、前記両軌道面と前記転動体との間の潤滑を行う潤滑剤と、を備える転がり軸受において、前記潤滑剤は、バリウムを含む防錆剤を含有し、前記潤滑剤中の前記防錆剤の含有量は1質量%以下であるとともに、前記密封装置のうち前記一方の軌道輪に取り付けられる取付部と、前記一方の軌道輪のうち前記取付部が取り付けられる被取付部と、前記密封装置のうち前記他方の軌道輪に滑り接触又は隙間を空けて対向するシール部と、前記他方の軌道輪の表面のうち前記シール部に対向する対向面と、のうち少なくとも一つに、母材の表面に撥水性及び撥油性を付与する表面処理が施されており、前記表面処理は、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とアルキル基若しくはハロゲン基とを備える金属アルコキシド又は前記金属のハロゲン化合物と、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下であるシリカ,チタニア,及びアルミナのうち少なくとも1種の金属酸化物粒子と、を含有し且つpHが6以下であり前記金属酸化物粒子の含有量が0.1質量%以上5質量%以下である第一の溶液を接触させた上、pHが11以上13以下である第二の溶液をさらに接触させることにより、前記母材の表面に前記金属の酸化物からなる金属酸化物層を形成した後に、前記母材の表面に形成された前記金属酸化物層に、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えるカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を接触させた上、pHが11以上13以下である第四の溶液をさらに接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する撥水撥油処理であることを特徴とする。

【0008】

上記のような本発明の一態様に係る転がり軸受においては、軸受内外を連通する貫通孔からなるブリーザー構造が前記密封装置に設けられていることが好ましい。そして、前記貫通孔の内面に前記表面処理が施されていることが好ましい。

【発明の効果】

【0009】

本発明の転がり軸受は、表面に撥水性及び撥油性を付与する表面処理が施されているため、潤滑剤の漏出が生じにくい。また、バリウムを含む防錆剤は撥水撥油性能を低下させるおそれがあるが、前記防錆剤の前記潤滑剤中の含有量が1質量%以下であるため、撥水撥油性能の低下が生じにくい。よって、本発明の転がり軸受は、潤滑剤の漏出が長期間にわたって生じにくい。

【図面の簡単な説明】

【0010】

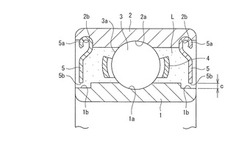

【図1】本発明に係る転がり軸受の第一実施形態である深溝玉軸受の構造を示す部分縦断面図である。

【図2】表面処理により形成された金属酸化物層及び撥水撥油層を説明する概念図である。

【図3】本発明に係る転がり軸受の第二実施形態である深溝玉軸受の構造を示す部分縦断面図である。

【図4】各試験油における加熱時間と接触角との関係を示すグラフである。

【図5】比較例1の加熱時間と接触角との関係を示すグラフである。

【図6】実施例1及び比較例2の加熱時間と接触角との関係を示すグラフである。

【図7】加熱温度と耐久時間との関係を示すグラフである。

【発明を実施するための形態】

【0011】

本発明に係る転がり軸受の実施の形態を、図面を参照しながら詳細に説明する。

〔第一実施形態〕

図1は、本発明に係る転がり軸受の第一実施形態である深溝玉軸受の構造を示す部分縦断面図である。また、図2は、本実施形態に係る撥水撥油処理方法による表面処理が施されて表面に形成された金属酸化物層及び撥水撥油層を説明する概念図である。

【0012】

図1の深溝玉軸受は、外周面に軌道面1aを有する内輪1と、内輪1の軌道面1aに対向する軌道面2aを内周面に有する外輪2と、両軌道面1a,2a間に転動自在に配された複数の転動体(玉)3と、内輪1及び外輪2の間に転動体3を保持する保持器4と、非接触形の密封装置5,5と、を備えている。そして、内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間内には、両軌道面1a,2aと転動体3の転動面3aとの間の潤滑を行う潤滑剤L(例えば潤滑油,グリース)が配されている。

【0013】

この潤滑剤Lは、バリウムを含む防錆剤(以降においては、バリウム系防錆剤と記すこともある)を含有しており、潤滑剤L中のバリウム系防錆剤の含有量は1質量%以下とされている。

内輪1,外輪2,及び転動体3は、転がり軸受の軌道輪や転動体の素材として一般的に採用される鉄鋼材料(例えばステンレス鋼,軸受鋼)で構成されている。ただし、他種の金属や樹脂やセラミックで構成することもできる。また、密封装置5は、鋼等の金属材料で構成されており、例としては鋼板製のシールドがあげられる。ただし、ゴム,プラスチック等の高分子材料で構成されていてもよく、例としてはゴムシール,プラスチックシールがあげられる。なお、金属製の芯金を有するタイプの高分子材料製密封装置でもよい。さらに、保持器4は、転がり軸受の保持器の素材として一般的に採用される樹脂材料(例えばポリアミド,ポリフェニレンスルフィド)又は金属材料(例えば鋼,黄銅,アルミニウム合金)で構成されている。なお、保持器4は、備えていなくてもよい。

【0014】

この密封装置5は略環状の部材であり、その外端部5aが外輪2の内周面の軸方向両端部に取り付けられている。図1においては、外輪2の内周面の軸方向両端部に形成された溝2b(凹部)に、密封装置5の外端部5aが加締められて嵌入されている。そして、密封装置5の内端部5b(本発明の構成要件であるシール部に相当する)が、内輪1の外周面に隙間C(ラビリンス隙間)を空けて対向している。内輪1の外周面のうち内端部5bに対向する部分である対向面1bは、内端部5bと隙間Cを介して対向することによりラビリンスを形成している。

【0015】

なお、外輪2が本発明の構成要件である「一方の軌道輪(密封装置が取り付けられた軌道輪)」に相当し、内輪1が本発明の構成要件である「他方の軌道輪(密封装置が滑り接触又は隙間を空けて対向する軌道輪)」に相当する。もちろん、密封装置5の内端部5bが内輪1に取り付けられ、外端部5aが外輪2の内周面に隙間Cを空けて対向している構成としても差し支えない。また、密封装置5は、外輪2の内周面の軸方向片側端部のみに

取り付けられていてもよい。

【0016】

この密封装置5のうち内輪1に隙間Cを空けて対向する内端部5bと、内輪1の外周面のうち密封装置5の内端部5bに対向する対向面1bと、密封装置5が取り付けられている外輪2の溝2b(本発明の構成要件である被取付部に相当する)の内面と、溝2bに嵌入されている密封装置5の外端部5a(本発明の構成要件である取付部に相当する)とには、下記のような表面処理が施されて優れた撥水性及び撥油性が付与されている。

【0017】

ここで、前記表面処理について、図2を参照しながら説明する。本実施形態の表面処理は、密封装置5,内輪1,外輪2等の金属材料製の軸受部品10の表面に優れた撥水性及び撥油性を付与する撥水撥油処理方法であって、下記のような2つの工程からなる。

まず、第一工程は、2種の溶液を順次接触させることにより、軸受部品10の表面に金属酸化物層20を形成する工程である。

【0018】

すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とを備える金属アルコキシドと、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下の金属酸化物粒子と、を含有し且つpHが6以下である第一の溶液を軸受部品10に接触させて、第一の溶液の溶質及び固形分を軸受部品10の表面に付着させる。そして、そこにpHが11以上13以下である第二の溶液をさらに接触させると、反応が生じて、前記金属の酸化物(すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属の酸化物)からなる金属酸化物層20が軸受部品10の表面に形成する。

【0019】

次に、第二工程は、軸受部品10の表面に形成された金属酸化物層20に2種の溶液を順次接触させることにより、金属酸化物層20の上に撥水撥油層30を形成する工程である。

すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えるカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を、金属酸化物層20に接触させた上、pHが11以上13以下である第四の溶液をさらに接触させると、金属酸化物層20とカップリング剤との反応が生じて、金属酸化物層20の上に撥水撥油層30が形成する。

【0020】

第一工程において、第一の溶液のpHを6以下とすることにより、金属アルコキシドの加水分解が促進される。また、第二の溶液のpHを11以上13以下とすることにより、金属アルコキシドの前記加水分解により生じた水酸基(OH基)と、軸受部品10の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、金属酸化物層20は、軸受部品10の表面に対して化学的に強固に結合された状態で形成される。

【0021】

さらに、第一工程においては、金属酸化物層20が軸受部品10の表面に形成する際に、第一の溶液に含有されている金属酸化物粒子が軸受部品10の表面に結合するため、高密度な金属酸化物層20が形成される。また、金属酸化物粒子に起因して、金属酸化物層20の表面が凹凸状となるため、金属酸化物層20の表面積率(表面が平滑面である場合の表面積に対する比率)が大きくなる。そうすると、第二工程で積層される撥水撥油層30の表面積率も大きくなるとともに、高密度な撥水撥油層30が形成されることとなるので、撥水撥油層30の撥水性及び撥油性が高まるとともに、撥水撥油層30が金属酸化物層20に強固に結合する。なお、このような効果を得るためには、前記表面積率は1.1以上であることが好ましい。

【0022】

金属アルコキシドの種類は、アルコキシ基の炭素数が1個以上6個以下のものであれば特に限定されるものではないが、例えば、テトラメトキシシラン,テトラエトキシシラン

,テトラプロポキシシラン,テトラブトキシシラン,テトラメトキシチタネート,テトラエトキシチタネート,テトラプロポキシチタネート,テトラブトキシチタネート,トリメトキシアルミネート,トリエトキシアルミネート,トリプロポキシアルミネートがあげられる。

【0023】

また、金属アルコキシドは、上記のようなアルコキシ基のみを備えるものに限らず、アルコキシ基とアルキル基又はハロゲン基とを備えるものを用いてもよい。例えば、上記の各種金属アルコキシドが備える複数のアルコキシ基のうち1〜3個(金属がアルミニウムの場合は1〜2個)が、炭素数が1個以上6個以下のアルキル基(例えばメチル基,エチル基,プロピル基,ブチル基)やハロゲン基(例えばフッ素,塩素,臭素,ヨウ素)に置き換わったものを用いてもよい。

【0024】

具体的には、モノメチルトリメトキシ金属化合物,モノメチルトリエトキシ金属化合物,モノエチルトリメトキシ金属化合物,モノエチルトリエトキシ金属化合物等のモノアルキルトリアルコキシ金属化合物があげられる。また、ジメチルジメトキシ金属化合物,ジメチルジエトキシ金属化合物,ジエチルジメトキシ金属化合物,ジエチルジエトキシ金属化合物等のジアルキルジアルコキシ金属化合物があげられる。さらに、トリメチルメトキシ金属化合物,トリメチルエトキシ金属化合物,トリエチルメトキシ金属化合物,トリエチルエトキシ金属化合物等のトリアルキルアルコキシ金属化合物があげられる。さらに、モノハロトリアルコキシ金属化合物,ジハロジアルコキシ金属化合物,トリハロモノアルコキシ金属化合物があげられる。

【0025】

さらに、金属アルコキシドの代わりに金属のハロゲン化合物を用いることも可能である。すなわち、シリコン,チタン,アルミニウムのフッ化物,塩化物,臭化物,ヨウ化物である。具体例としては、テトラクロロシランがあげられる。

これらの金属アルコキシドや金属のハロゲン化合物は、1種を単独で用いてもよいし、複数種を併用してもよい。

【0026】

さらに、第一の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することにより金属アルコキシドの溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0027】

さらに、金属酸化物粒子の種類は特に限定されるものではなく、シリカ,チタニア,アルミナの他、マグネシア,酸化カルシウム,酸化亜鉛等の微粒子を使用することができる。ただし、金属酸化物粒子の金属種は、金属アルコキシドや金属のハロゲン化合物が備える金属の種類と同一であることが好ましい。すなわち、金属酸化物粒子としては、シリカ,チタニア,アルミナが好ましい。

【0028】

金属酸化物粒子の平均粒径(平均一次粒径)は、1nm以上200nm以下である必要がある。1nm未満であると、前述の表面積率を大きくする効果が小さくなり、200nm超過であると、金属酸化物粒子が軸受部品10の表面から脱落しやすくなる。このような不都合がより生じにくくするためには、金属酸化物粒子の平均粒径は2nm以上100nm以下であることが好ましく、2nm以上80nm以下であることがより好ましく、10nm以上50nm以下であることがさらに好ましい。

【0029】

また、第一の溶液中の金属酸化物粒子の含有量は、0.1質量%以上5質量%以下であることが好ましい。0.1質量%未満であると、高密度な金属酸化物層20が形成されにくくなり、5質量%超過であると、軸受部品10の表面に金属酸化物粒子が過度に重なっ

た状態で堆積することとなり、それに伴って金属酸化物粒子が軸受部品10の表面から脱落しやすくなる。

【0030】

金属酸化物粒子の形状は特に限定されるものではなく、球形,矩形,扁平形,繊維状,ウィスカー状等のものを問題なく使用することができる。例えば、繊維状のものであれば、繊維長が1nm以上200nm以下のものを使用するとよい。また、異なる形状の複数種の金属酸化物粒子を混合して用いることもできる。さらに、金属酸化物粒子は多孔質であってもよい。

【0031】

第一の溶液の組成の一例を示すと、1質量%以上10質量%以下の金属アルコキシドと、1質量%以上20質量%以下の水と、30質量%以上95質量%以下のアルコールと、0.1質量%以上5質量%以下の金属酸化物粒子とを混合し、塩酸等の酸によりpHを6以下に調整したものがあげられる。この場合は、酸以外の成分を予め混合し、金属酸化物粒子が均一になるように数十分間〜数時間撹拌した後に、最後に酸を用いてpHの調整を行うことが好ましい。

【0032】

第二の溶液は、pHの条件が満たされていれば特に限定されるものではないが、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0033】

次に、第二工程において、第三の溶液のpHを6以下とすることにより、カップリング剤の加水分解が促進される。また、第四の溶液のpHを11以上13以下とすることにより、カップリング剤の前記加水分解により生じた水酸基(OH基)と、金属酸化物層20の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、撥水撥油層30は、金属酸化物層20の表面に対して化学的に強固に結合された状態で形成される。

【0034】

カップリング剤の種類は、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えているならば特に限定されるものではないが、これらの金属とフッ素化炭化水素基とを備えているカップリング剤が好ましく、フッ素系シランカップリング剤がより好ましい。

フッ素系シランカップリング剤の具体例としては、1H,1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン、1H,1H,2H,2H−パーフルオロトリクロロシラン、3−ヘプタフルオロイソプロポキシプロピルトリクロロシラン、1H,1H,2H,2H−パーフルオロドデシルトリエトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシランがあげられる。

【0035】

ただし、カップリング剤が備える金属の種類は、第一の溶液に含有される金属アルコキシドや金属のハロゲン化合物が備える金属の種類、又は、金属酸化物粒子の金属種と同一であることが好ましい。

さらに、第三の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することによりカップリング剤の溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0036】

さらに、第四の溶液は、pHの条件が満たされていれば特に限定されるものではないが

、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0037】

なお、軸受部品10が金属製である場合(すなわち、前記表面処理を施す被処理部材の母材が金属である場合)は、上記のような2つの工程からなる表面処理を施せばよいが、軸受部品10が高分子材料製である場合(すなわち、前記表面処理を施す被処理部材の母材が高分子材料である場合)は、軸受部品10の表面が疎水性である場合があるので、そのような場合には、高分子材料製の軸受部品10の表面に親水性を付与する親水化処理を施した後に、上記のような2つの工程からなる表面処理を施すことが好ましい。親水化処理の種類は特に限定されるものではないが、例えば、プラズマ処理,グロー放電,コロナ放電,紫外線照射等により表面に水酸基を形成する処理があげられる。

【0038】

このような表面処理が施された本実施形態の深溝玉軸受は、内輪1と密封装置5との間に隙間Cがあるものの、この隙間Cの周辺部分(内端部5b及び対向面1b)に前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、隙間Cからの潤滑剤Lの漏出が生じにくい。また、密封装置5と外輪2との固定部分(例えば、外端部5aの一部分と溝2bの内面との間に形成されたカシメ部隙間)からも潤滑剤Lの漏出が生じる場合があるが、外端部5aと溝2bの内面にも前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、前記固定部分からの潤滑剤Lの漏出が生じにくい。

【0039】

カシメ部隙間の例としては、以下のようなものがある。密封装置5の外端部5aは、外輪2の内周面に形成された溝2b(凹部)に加締められて嵌入されている。密封装置5の外端部5aは、図1から分かるように、円板の外縁部を径方向内方側に折り返して形成された断面略U字状の折り返し部となっているが、この折り返し部は、略環状の密封装置5の周方向全体には形成されておらず、間隔を開けて不連続的に形成されている。よって、隣接する折り返し部の間においては、外端部5aと溝2bの内面との間に隙間(カシメ部隙間)が形成されることとなる。

【0040】

そして、前記表面処理により付与される撥水性及び撥油性は大変優れているので、潤滑剤Lが、粘性の高いグリースである場合のみならず、粘性の低い潤滑油である場合も、漏出が生じにくい。しかも、潤滑油の軸受内部空間内への封入量が多い場合(オイルプレーティング潤滑において使用される程度の封入量よりも多い場合)、軸受が高速回転で使用される場合、軸受が高温下で使用される場合、軸受の温度が変化する場合(例えば温度が上昇する場合)など、潤滑剤Lの漏出が極めて生じやすい条件であっても、潤滑剤Lの漏出を十分に防止することが可能である。

【0041】

また、潤滑剤Lに含有されているバリウム系防錆剤は、前記表面処理によって付与された優れた撥水性及び撥油性に悪影響を及ぼし、撥水撥油性能を低下させるおそれがある。しかしながら、バリウム系防錆剤の潤滑剤L中の含有量は1質量%以下とされているため、撥水撥油性能の低下が生じにくい。よって、本実施形態の深溝玉軸受は、潤滑剤Lの漏出が長期間にわたって生じにくい。

【0042】

バリウム系防錆剤の種類は特に限定されるものではないが、代表例としては、スルホン酸バリウム等のスルホン酸系防錆剤や、ラウリン酸バリウム,ステアリン酸バリウム等のカルボン酸系防錆剤があげられる。1種のバリウム系防錆剤を潤滑剤Lに使用してもよいし、2種以上のバリウム系防錆剤を潤滑剤Lに併用してもよい。2種以上のバリウム系防

錆剤を併用した場合には、それらの合計の含有量を1質量%以下とすればよい。また、多価アルコールエステル,アルコール系防錆剤,リン酸エステル等の他種の防錆剤を、バリウム系防錆剤とともに用いてもよい。

【0043】

なお、密封装置5の内端部5b、密封装置5の外端部5a、内輪1の対向面1b、及び外輪2の溝2bの内面のうち1箇所に前記表面処理が施されていれば、潤滑剤Lの漏出が生じにくいという効果が奏されるが、奏される効果の高さを考慮すれば、前記4箇所中の複数箇所に前記表面処理が施されていることが好ましく、前記4箇所全てに前記表面処理が施されていることが最も好ましい。

【0044】

また、対向面1b及び内端部5bに前記表面処理が施してあれば、密封装置5と内輪1との間の隙間Cからの潤滑剤Lの漏出を十分に抑制することができるが、内輪1の外周面のうちラビリンスを形成する部分(対向面1b)のみに前記表面処理を施すよりも、ラビリンスを形成する部分よりも広い範囲の面(軸方向に広い範囲の面)に前記表面処理を施した方が、隙間Cからの潤滑剤Lの漏出をより抑制することができる。

【0045】

さらに、潤滑剤Lの漏出を十分に防止するためには、前記表面処理が施された表面と潤滑剤Lとの接触角が大きいことが好ましい。特に潤滑油を軸受内部空間内に密封するためには、前記接触角が110°以上となるように、前記表面処理を施すことが好ましい。なお、前記表面処理が施された表面と水との接触角が110°以上となるように、前記表面処理を施せば、軸受内部空間内への水の侵入を抑制することができる。

【0046】

さらに、隙間Cが大きいと、前記表面処理を施しても、潤滑剤Lの漏出を防止する効果が低下するおそれがある。特に潤滑油を軸受内部空間内に密封するためには、隙間Cは340μm以下とすることが好ましい。あるいは、隙間Cを、Y1≦18451/Xなる式を満足するように設定してもよい。ただし、式中のY1は隙間Cの大きさ(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を満足するように隙間Cを設定すれば、軸受内部空間の内圧が変化した際に隙間Cから潤滑剤が漏出することが抑制される。

【0047】

また、前記カシメ部隙間が大きいと、前記表面処理を施しても、潤滑剤Lの漏出を防止する効果が低下するおそれがある。特に潤滑油を軸受内部空間内に密封するためには、前記カシメ部隙間を、Y2≦18451/Xなる式を満足するように設定することが好ましい。ただし、式中のY2は前記カシメ部隙間の大きさ(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を満足するように前記カシメ部隙間の大きさを設定すれば、軸受内部空間の内圧が変化した際に前記カシメ部隙間から潤滑剤が漏出することが抑制される。

【0048】

さらに、密封装置5が非接触形であるため深溝玉軸受は低トルク,低騒音であり、潤滑剤Lを粘性の低い潤滑油とすれば、深溝玉軸受はさらに低トルク,低騒音となる。そして、潤滑剤Lの漏出が生じにくいため、深溝玉軸受は潤滑性に優れ長寿命である。さらに、前記表面処理が施された表面は、油を弾く撥油性とともに水を弾く撥水性も有しているので、隙間Cから軸受内部空間内への水の侵入も抑制される。

【0049】

ただし、密封装置5は、ゴムシール等の接触形の密封装置であってもよい。密封装置5が接触形である場合は、内輪1に滑り接触する内端部5bと、内輪1の外周面のうち内端

部5bに滑り接触する対向面1bと、外輪2の溝2bの内面と、外輪2の溝2bに嵌入されている密封装置5の外端部5aとに、前記のような表面処理を施して優れた撥水性及び撥油性を付与すればよい。

【0050】

さらに、潤滑剤Lの基油の種類は特に限定されるものではないが、気化しにくく長期間にわたって安定な性質を有するものが好ましい。すなわち、熱安定性に優れるポリオールエステル油,ポリα−オレフィン油等が好ましく、中でもポリオールエステル油が最も好ましい。

さらに、潤滑剤Lには、その各種性能をさらに向上させるために、防錆剤以外の他種の添加剤が含有されていてもよい。添加剤の種類は特に限定されるものではなく、潤滑剤に使用される一般的な添加剤であれば問題なく使用することができ、例えば、酸化防止剤,金属不活性化剤,耐摩耗剤,極圧剤,油性向上剤等があげられる。

【0051】

酸化防止剤としては、例えば、アミン系酸化防止剤,フェノール系酸化防止剤,有機硫黄系酸化防止剤,ジチオリン酸亜鉛,ジチオカルバミン酸亜鉛があげられる。金属不活性化剤としては、例えば、ベンゾトリアゾール,ジアルキルジチオリン酸亜鉛類,ジアルキルセレン,金属フェネート類,有機窒素化合物類があげられる。極圧剤としては、例えば、リン系極圧剤,ジチオリン酸亜鉛,有機モリブデンがあげられる。油性向上剤としては、例えば、脂肪酸,動植物油があげられる。

【0052】

これらの添加剤は1種を単独で用いてもよいし、2種以上を適宜組み合わせて用いてもよい。潤滑剤Lにおける各種添加剤の合計の含有量は、本発明の目的を損なわない程度であれば特に限定されるものではない。

〔第二実施形態〕

図3は、本発明に係る転がり軸受の第二実施形態である深溝玉軸受の構造を示す部分縦断面図である。また、図2は、本実施形態に係る撥水撥油処理方法による表面処理が施されて表面に形成された金属酸化物層及び撥水撥油層を説明する概念図である。図3においては、図1と同一又は相当する部分には、図1と同一の符号を付してある。なお、第一実施形態とほぼ同様の部分(構成及び効果)については、その説明を省略している場合がある。

【0053】

図3の深溝玉軸受は、外周面に軌道面1aを有する内輪1と、内輪1の軌道面1aに対向する軌道面2aを内周面に有する外輪2と、両軌道面1a,2a間に転動自在に配された複数の転動体(玉)3と、内輪1及び外輪2の間に転動体3を保持する保持器4と、非接触形の密封装置5,5と、を備えている。そして、内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間内には、両軌道面1a,2aと転動体3の転動面3aとの間の潤滑を行う潤滑剤L(例えば潤滑油,グリース)が配されている。この潤滑剤Lはバリウム系防錆剤を含有しており、潤滑剤L中のバリウム系防錆剤の含有量は1質量%以下とされている。

【0054】

内輪1,外輪2,及び転動体3は、転がり軸受の軌道輪や転動体の素材として一般的に採用される鉄鋼材料(例えばステンレス鋼,軸受鋼)で構成されている。ただし、他種の金属や樹脂やセラミックで構成することもできる。また、密封装置5は、ゴム,プラスチック等の高分子材料で構成されており、例としてはゴムシール,プラスチックシールがあげられる。ただし、鋼等の金属材料で構成されていてもよく、例としては鋼板製のシールドがあげられる。なお、金属製の芯金を有するタイプの高分子材料製密封装置でもよい。さらに、保持器4は、転がり軸受の保持器の素材として一般的に採用される樹脂材料(例えばポリアミド,ポリフェニレンスルフィド)又は金属材料(例えば鋼,黄銅,アルミニウム合金)で構成されている。なお、保持器4は、備えていなくてもよい。

【0055】

この密封装置5は略環状の部材であり、その外端部5aが外輪2の内周面の軸方向両端部に取り付けられている。図3においては、外輪2の内周面の軸方向両端部に形成された溝2b(凹部)に、密封装置5の外端部5aが嵌入されている。そして、密封装置5の内端部5bが、内輪1の外周面に隙間C(ラビリンス隙間)を空けて対向している。内輪1の外周面のうち内端部5bに対向する部分である対向面1bは、内端部5bと隙間Cを介して対向することによりラビリンスを形成している。

【0056】

これら密封装置5,5の一方には、深溝玉軸受の内部と外部とを連通する貫通孔7からなるブリーザー構造が形成されており、温度上昇等による深溝玉軸受の内圧の上昇が抑制されるようになっている。この貫通孔7の断面形状は特に限定されるものではなく、例としては円形,矩形があげられる。

また、密封装置5における貫通孔7の形成位置は特に限定されるものではないが、深溝玉軸受の内部と外部との間で空気が流通しやすいように、外輪2に近い径方向位置に形成することが好ましい。具体的には、内輪1の外周面と外輪2の内周面との間の径方向距離の2/3以上5/6以下の範囲の位置に、貫通孔7を形成することが好ましい。

【0057】

なお、貫通孔7は密封装置5に1個形成すればよいが、複数個形成してもよい。また、ブリーザー構造は両方の密封装置5,5に設けてもよい。さらに、転がり軸受を装置や機器に装着する際には、ブリーザー構造が形成された密封装置5を、鉛直方向上方に向けて設置することが好ましい。

この密封装置5のうち内輪1に隙間Cを空けて対向する内端部5bと、内輪1の外周面のうち密封装置5の内端部5bに対向する対向面1bと、密封装置5が取り付けられている外輪2の溝2bの内面と、溝2bに嵌入されている密封装置5の外端部5aとには、第一実施形態と同様の表面処理が施されて優れた撥水性及び撥油性が付与されている。表面処理の内容については、第一実施形態と同様であるため、説明は省略する。

【0058】

ただし、第二実施形態における密封装置5は高分子材料製であるので、表面が疎水性である場合がある。よって、第一実施形態において前述したように、高分子材料製の密封装置5の表面に親水性を付与する親水化処理を施した後に、前記2つの工程からなる表面処理を施すことが好ましい。親水化処理の種類は特に限定されるものではないが、例えば、プラズマ処理,グロー放電,コロナ放電,紫外線照射等により表面に水酸基を形成する処理があげられる。

【0059】

このような表面処理が施された本実施形態の深溝玉軸受は、内輪1と密封装置5との間に隙間Cがあるものの、この隙間Cの周辺部分(内端部5b及び対向面1b)に前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、隙間Cからの潤滑剤Lの漏出が生じにくい。また、密封装置5と外輪2との固定部分(外端部5aと溝2bとの間)からも潤滑剤Lの漏出が生じる場合があるが、外端部5aと溝2bの内面にも前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、前記固定部分からの潤滑剤Lの漏出が生じにくい。さらに、貫通孔7の内面に前記表面処理が施されて撥水性及び撥油性が付与されていれば、潤滑剤Lが弾かれて、貫通孔7からの潤滑剤Lの漏出が生じにくい。

【0060】

そして、前記表面処理により付与される撥水性及び撥油性は大変優れているので、潤滑剤Lが、粘性の高いグリースである場合のみならず、粘性の低い潤滑油である場合も、漏出が生じにくい。しかも、潤滑油の軸受内部空間内への封入量が多い場合(オイルプレーティング潤滑において使用される程度の封入量よりも多い場合)、軸受が高速回転で使用される場合、軸受が高温下で使用される場合、軸受の温度が変化する場合(例えば温度が上昇する場合)など、潤滑剤Lの漏出が極めて生じやすい条件であっても、潤滑剤Lの漏出を十分に防止することが可能である。

【0061】

なお、密封装置5の内端部5b、内輪1の対向面1b、外輪2の溝2bの内面、及び密封装置5の外端部5aのうち1箇所に前記親水化処理及び前記表面処理が施されていれば、潤滑剤Lの漏出が生じにくいという効果が奏されるが、奏される効果の高さを考慮すれば、前記4箇所中の複数箇所に前記親水化処理及び前記表面処理が施されていることが好ましく、前記4箇所全てに前記親水化処理及び前記表面処理が施されていることがより好ましい。

【0062】

また、対向面1b及び内端部5bに前記表面処理が施してあれば、密封装置5と内輪1との間の隙間Cからの潤滑剤Lの漏出を十分に抑制することができるが、内輪1の外周面のうちラビリンスを形成する部分(対向面1b)のみに前記表面処理を施すよりも、ラビリンスを形成する部分よりも広い範囲の面(軸方向に広い範囲の面)に前記表面処理を施した方が、隙間Cからの潤滑剤Lの漏出をより抑制することができる。

【0063】

さらに、貫通孔7の内面にも、前記親水化処理及び第一実施形態と同様の表面処理が施されて優れた撥水性及び撥油性が付与されていれば、潤滑剤Lの漏出が生じにくいという効果がさらに高くなる。特に、軸受の温度が上昇する場合には、転がり軸受の内圧が上昇して潤滑剤Lが漏出しやすいが、内圧の上昇を抑制するブリーザー構造が設けられていれば、潤滑剤Lの漏出を十分に防止することが可能である。

【0064】

貫通孔7の内面と前記4箇所との5箇所全てに前記親水化処理及び前記表面処理が施されていることが最も好ましく、該5箇所全てに前記親水化処理及び前記表面処理が施されていれば、非接触形の密封装置5を備える深溝玉軸受であっても、潤滑剤Lの漏出をほぼ完全に防止することが可能となる。

貫通孔7の径は340μm以下であることが好ましい。340μm超過であると、隙間Cが潤滑剤Lで塞がってしまった場合などに貫通孔7から潤滑剤Lが漏出するおそれがある。

【0065】

あるいは、貫通孔7の径を、Z≦18451/Xなる式を満足するように設定してもよい。ただし、式中のZは貫通孔7の径(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を満足するように貫通孔7の径を設定すれば、軸受内部空間の内圧が変化した際に貫通孔7から潤滑剤Lが漏出することが抑制される。ただし、貫通孔7の径は、前記内圧の変化量がゼロとなるように設定することがより好ましい。

【0066】

さらに、潤滑剤Lの漏出を十分に防止するためには、前記表面処理が施された表面と潤滑剤Lとの接触角が大きいことが好ましい。特に潤滑油を軸受内部空間内に密封するためには、前記接触角が110°以上となるように、前記表面処理を施すことが好ましい。なお、前記表面処理が施された表面と水との接触角が110°以上となるように、前記表面処理を施せば、軸受内部空間内への水の侵入を抑制することができる。

【0067】

さらに、隙間Cが大きいと、前記表面処理を施しても、潤滑剤Lの漏出を防止する効果が低下するおそれがある。特に潤滑油を軸受内部空間内に密封するためには、隙間Cは340μm以下とすることが好ましい。あるいは、隙間Cを、Y1≦18451/Xなる式を満足するように設定してもよい。ただし、式中のY1は隙間Cの大きさ(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を

満足するように隙間Cを設定すれば、軸受内部空間の内圧が変化した際に隙間Cから潤滑剤が漏出することが抑制される。

【0068】

さらに、密封装置5が非接触形であるため深溝玉軸受は低トルク,低騒音であり、潤滑剤Lを粘性の低い潤滑油とすれば、深溝玉軸受はさらに低トルク,低騒音となる。そして、潤滑剤Lの漏出が生じにくいため、深溝玉軸受は潤滑性に優れ長寿命である。さらに、前記表面処理が施された表面は、油を弾く撥油性とともに水を弾く撥水性も有しているので、隙間Cから軸受内部空間内への水の侵入も抑制される。

【0069】

ただし、密封装置5は、ゴムシール等の接触形の密封装置であってもよい。密封装置5が接触形である場合は、内輪1に滑り接触する内端部5bと、内輪1の外周面のうち内端部5bに滑り接触する対向面1bと、外輪2の溝2bの内面と、外輪2の溝2bに嵌入されている密封装置5の外端部5aとに、前記親水化処理及び第一実施形態と同様の表面処理を施して優れた撥水性及び撥油性を付与すればよい。

【0070】

なお、第一及び第二実施形態は本発明の一例を示したものであって、本発明は前記両実施形態に限定されるものではない。例えば、前記両実施形態においては、転がり軸受の例として深溝玉軸受をあげて説明したが、本発明は深溝玉軸受以外の種類の様々な転がり軸受に対して適用することができる。例えば、アンギュラ玉軸受,自動調心玉軸受,円筒ころ軸受,円すいころ軸受,針状ころ軸受,自動調心ころ軸受等のラジアル形の転がり軸受や、スラスト玉軸受,スラストころ軸受等のスラスト形の転がり軸受である。

【0071】

〔実施例〕

以下に、実施例を示して、本発明をさらに具体的に説明する。SUJ2製の平板(以降は鋼板と記す)に撥水性及び撥油性を付与する表面処理を施して、潤滑油との接触角を測定した。なお、鋼板の寸法は、縦40mm、横50mm、厚さ7mmであり、表面処理を施す鋼板の表面は平滑である。

【0072】

まず、表面処理に用いる第一〜第四の溶液に相当する溶液A〜Cについて説明する。第一の溶液に相当する溶液Aは、テトラエトキシシラン6.1質量%、水6.1質量%、エタノール87.0質量%、平均一次粒径が30nmのシリカ粒子0.8質量%を含有し、塩酸によりpHを3.0に調整されたものである。なお、溶液Aは、まずエタノールにシリカ粒子を加えて防爆型ホモジナイザーで撹拌した後に、テトラエトキシシランと水と塩酸を加えることにより調製した。

【0073】

また、第二及び第四の溶液に相当する溶液Bは、pH12の水酸化ナトリウム水溶液である。さらに、第三の溶液に相当する溶液Cは、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン16.0質量%、水5.5質量%、エタノール78.5質量%を含有し、塩酸によりpHを3.0に調整されたものである。

これらの溶液を用いた表面処理について説明する。鋼板をメタノール中で超音波洗浄し、乾燥させた。その直後に、約25℃に保持した鋼板に、約25℃の溶液Aを塗布した。塗布した溶液Aの揮発成分が蒸発したら、速やかに約25℃の溶液Bをさらに塗布した。すると、テトラエトキシシランは加水分解を受けてシラノールになり、続いてシラノールの脱水縮重合によりシリカとなる。その後、鋼板をエタノールで洗浄したら、200℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。得られた鋼板の表面には、表面が凹凸状をなすシリカ被膜(金属酸化物層)が形成されていた。

【0074】

次に、この鋼板を、大気圧下で約25℃の溶液Cに30分間浸漬した。浸漬中は、溶液Cを緩やかに撹拌した。30分間浸漬したら鋼板を引き上げて、速やかに約25℃の溶液

B中に入れ、大気圧下で30分間浸漬した。30分間浸漬したら鋼板を引き上げて、エタノールで洗浄した。そして、200℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、シリカ被膜(金属酸化物層)の上に撥水撥油層が形成された鋼板が得られた。

【0075】

このような表面処理が施された鋼板を、各種添加剤を溶解させたポリオールエステル油(40℃における動粘度は29mm2 /s)に浸漬し、150℃に加熱した。そして、加熱処理した鋼板について、その表面と潤滑油との接触角を測定して、加熱時間と接触角の関係を調べた。この潤滑油は、40℃における動粘度が29mm2 /sのポリオールエステル油であり、添加剤を溶解させていないものである。接触角の測定方法は以下の通りである。すなわち、鋼板の表面に潤滑油を滴下して、その液滴と鋼板の表面との接触角を測定した。雰囲気温度は25℃であり、接触角の測定は潤滑油の滴下20秒後に行った。

【0076】

鋼板を浸漬する試験油は、以下の6種である。試験油1は、ポリオールエステル油にアミン系酸化防止剤を溶解させたものであり、アミン系酸化防止剤の濃度は5質量%である。試験油2は、ポリオールエステル油にフェノール系酸化防止剤を溶解させたものであり、フェノール系酸化防止剤の濃度は0.5質量%である。試験油3は、ポリオールエステル油にエステル系防錆剤を溶解させたものであり、エステル系防錆剤の濃度は0.5質量%である。

【0077】

試験油4は、ポリオールエステル油にラウリン酸バリウム(以降はバリウム系防錆剤Aと記す)を溶解させたものであり、バリウム系防錆剤Aの濃度は0.6質量%である。試験油5は、ポリオールエステル油にスルホン酸バリウム(以降はバリウム系防錆剤Bと記す)を溶解させたものであり、バリウム系防錆剤Bの濃度は0.6質量%である。試験油6は、ポリオールエステル油に金属不活性化剤を溶解させたものであり、金属不活性化剤の濃度は0.05質量%である。

加熱時間と接触角の関係を、図4のグラフに示す。このグラフから、バリウム系防錆剤が、前記表面処理によって鋼板に付与された優れた撥水撥油性能を低下させていることが分かる。

【0078】

次に、試験油中のバリウム系防錆剤の含有量と、撥水撥油性能に対する影響度との関係について試験した。

表面処理が施された鋼板を、複数種の添加剤が溶解されたポリオールエステル油(40℃における動粘度は29mm2 /s)に浸漬し、150℃に加熱した。そして、加熱処理した鋼板について、その表面と潤滑油との接触角を測定して、加熱時間と接触角の関係を調べた。この潤滑油は、40℃における動粘度が29mm2 /sのポリオールエステル油であり、添加剤を溶解させていないものである。接触角の測定方法は、前述したものと同様である。

【0079】

実施例1は、以下のような試験油に浸漬した。すなわち、ポリオールエステル油にアミン系酸化防止剤(5質量%),フェノール系酸化防止剤(0.5質量%),エステル系防錆剤(0.5質量%),バリウム系防錆剤A(0.5質量%),バリウム系防錆剤B(0.5質量%),及び金属不活性化剤(0.05質量%)を溶解させたものであり、それぞれの添加剤の濃度はカッコ内に記載した通りである。

【0080】

また、比較例1は、以下のような試験油に浸漬した。すなわち、ポリオールエステル油にアミン系酸化防止剤(5質量%),フェノール系酸化防止剤(0.5質量%),エステル系防錆剤(0.5質量%),バリウム系防錆剤A(0.6質量%),バリウム系防錆剤B(0.6質量%),及び金属不活性化剤(0.05質量%)を溶解させたものであり、それぞれの添加剤の濃度はカッコ内に記載した通りである。実施例1の試験油と比べると

、バリウム系防錆剤A,Bの合計の含有量が多くなっている。

【0081】

さらに、比較例2として、市販品の撥水撥油剤で処理した鋼板を用意して、実施例1の場合と同様の試験油に浸漬して加熱した。

加熱時間と接触角の関係を、図5,6のグラフに示す。図5のグラフから、比較例1のようにバリウム系防錆剤の合計の含有量が1.2質量%であると、前記表面処理によって鋼板に付与された撥水撥油性能が、加熱処理によって低下することが分かる。一方、図6のグラフから、実施例1のようにバリウム系防錆剤の合計の含有量が1質量%であると、前記表面処理によって鋼板に付与された優れた撥水撥油性能が、加熱処理によってほとんど低下しないことが分かる。さらに、図6のグラフから、本発明における表面処理(撥水撥油処理)は、市販品の撥水撥油剤での処理(比較例2)と比べて、優れた撥水撥油性能を付与することができることに加えて、加熱処理による撥水撥油性能の低下が生じにくいこと(耐久性が高い)が分かる。

【0082】

次に、本発明における表面処理により付与される撥水撥油性能の耐久性を評価した。表面処理が施された鋼板を、実施例1の場合と同様の試験油に浸漬して、所定の温度に加熱した。そして、加熱処理した鋼板について、その表面と潤滑油との接触角を測定して、加熱時間と接触角の関係を調べた。この潤滑油は、40℃における動粘度が29mm2 /sのポリオールエステル油であり、添加剤を溶解させていないものである。接触角の測定方法は、前述したものと同様である。

【0083】

加熱温度を160,170,180,又は190℃とし、接触角が5deg以下になるまでの加熱時間を、その加熱温度での耐久時間とした。結果を図7のグラフに示す。図7のグラフから分かるように、上記4つの加熱温度での耐久時間から推定される100℃での耐久時間は、20万時間であり、100℃における耐久時間の目標値である10万時間を大幅に上回った。

【0084】

よって、実施例1の試験油を転がり軸受の潤滑剤として用いれば、前記表面処理が施された転がり軸受の撥水撥油性能は低下しにくい。また、ポリオールエステル油を基油とする実施例1の試験油は、熱安定性が優れているので、転がり軸受の長寿命化が可能である。

【符号の説明】

【0085】

1 内輪

1a 軌道面

1b 対向面

2 外輪

2a 軌道面

2b 溝

3 転動体

5 密封装置

5a 外端部

5b 内端部

7 貫通孔

10 軸受部品

20 金属酸化物層

30 撥水撥油層

C 隙間

L 潤滑剤

【技術分野】

【0001】

本発明は、転がり軸受に関する。

【背景技術】

【0002】

転がり軸受においては、その用途によっては低トルク,低騒音が求められる場合がある。そのような場合には、軌道輪と滑り接触しない非接触形の密封装置(シール,シールド等)を使用したり、潤滑剤としてグリースを使用せず潤滑油を使用することにより、低トルク化,低騒音化が図られる。

ところが、非接触形の密封装置を使用した場合は、軌道輪と密封装置との間に隙間があるため、そこから潤滑剤が漏出しやすいという問題があった。特に、潤滑剤として潤滑油を使用した場合には、粘性が低いため漏出が生じやすい。

【0003】

特許文献1等には、前記隙間を挟んで対向する軌道輪及び密封装置の対向部分に、潤滑剤を弾く撥油膜を形成した転がり軸受が開示されている。このような転がり軸受においては、撥油膜により潤滑剤が弾かれるため、前記隙間からの潤滑剤の漏出が生じにくい。

また、接触形の密封装置を使用した場合でも、転がり軸受の温度が上昇して内圧が上昇すると、密封装置と軌道輪との接触部分から潤滑剤が漏出するおそれがある。よって、転がり軸受の内部と外部とを連通する貫通孔からなるブリーザー構造を密封装置に設けて、温度上昇による内圧の上昇を抑制していた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−226459号公報

【特許文献2】特開平2−78069号公報

【特許文献3】特開平5−34319号公報

【特許文献4】特開平6−66321号公報

【特許文献5】特開平8−210368号公報

【特許文献6】特開平9−166148号公報

【特許文献7】特開平11−62972号公報

【特許文献8】特開平11−62998号公報

【特許文献9】特開平11−257363号公報

【特許文献10】特開2002−221229号公報

【特許文献11】特開2003−254324号公報

【特許文献12】特開2007−10114号公報

【特許文献13】特開2007−57030号公報

【特許文献14】特開2007−162774号公報

【特許文献15】特開2007−333054号公報

【特許文献16】特開2007−255492号公報

【特許文献17】特開2008−256197号公報

【特許文献18】特開2008−223868号公報

【特許文献19】特開2009−115238号公報

【特許文献20】特開2009−121531号公報

【特許文献21】特開2009−12532号公報

【特許文献22】特開2009−174685号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1等に開示の転がり軸受は、潤滑油の封入量が、オイルプレーティング潤滑において使用される程度の少量である場合は、前記隙間からの潤滑油の漏出は生じにくいが、それよりも潤滑油の封入量が多い場合、高速回転で使用される場合、高温下で使用される場合などにおいては、潤滑油の漏出を十分に防止できないおそれがあった。

【0006】

また、接触形の密封装置を使用した場合にブリーザー構造を設けても、潤滑剤の封入量が多い場合、高速回転で使用される場合、高温下で使用される場合などにおいては、潤滑剤の漏出を十分に防止できないおそれがあった。

そこで、本発明は、上記のような従来技術が有する問題点を解決し、潤滑剤の漏出が長期間にわたって生じにくい転がり軸受を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明の一態様に係る転がり軸受は、内輪と、外輪と、前記内輪の軌道面と前記外輪の軌道面との間に転動自在に配された複数の転動体と、前記内輪と前記外輪とのうち一方の軌道輪に取り付けられ他方の軌道輪に滑り接触又は隙間を空けて対向する密封装置と、前記両軌道面と前記転動体との間の潤滑を行う潤滑剤と、を備える転がり軸受において、前記潤滑剤は、バリウムを含む防錆剤を含有し、前記潤滑剤中の前記防錆剤の含有量は1質量%以下であるとともに、前記密封装置のうち前記一方の軌道輪に取り付けられる取付部と、前記一方の軌道輪のうち前記取付部が取り付けられる被取付部と、前記密封装置のうち前記他方の軌道輪に滑り接触又は隙間を空けて対向するシール部と、前記他方の軌道輪の表面のうち前記シール部に対向する対向面と、のうち少なくとも一つに、母材の表面に撥水性及び撥油性を付与する表面処理が施されており、前記表面処理は、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とアルキル基若しくはハロゲン基とを備える金属アルコキシド又は前記金属のハロゲン化合物と、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下であるシリカ,チタニア,及びアルミナのうち少なくとも1種の金属酸化物粒子と、を含有し且つpHが6以下であり前記金属酸化物粒子の含有量が0.1質量%以上5質量%以下である第一の溶液を接触させた上、pHが11以上13以下である第二の溶液をさらに接触させることにより、前記母材の表面に前記金属の酸化物からなる金属酸化物層を形成した後に、前記母材の表面に形成された前記金属酸化物層に、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えるカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を接触させた上、pHが11以上13以下である第四の溶液をさらに接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する撥水撥油処理であることを特徴とする。

【0008】

上記のような本発明の一態様に係る転がり軸受においては、軸受内外を連通する貫通孔からなるブリーザー構造が前記密封装置に設けられていることが好ましい。そして、前記貫通孔の内面に前記表面処理が施されていることが好ましい。

【発明の効果】

【0009】

本発明の転がり軸受は、表面に撥水性及び撥油性を付与する表面処理が施されているため、潤滑剤の漏出が生じにくい。また、バリウムを含む防錆剤は撥水撥油性能を低下させるおそれがあるが、前記防錆剤の前記潤滑剤中の含有量が1質量%以下であるため、撥水撥油性能の低下が生じにくい。よって、本発明の転がり軸受は、潤滑剤の漏出が長期間にわたって生じにくい。

【図面の簡単な説明】

【0010】

【図1】本発明に係る転がり軸受の第一実施形態である深溝玉軸受の構造を示す部分縦断面図である。

【図2】表面処理により形成された金属酸化物層及び撥水撥油層を説明する概念図である。

【図3】本発明に係る転がり軸受の第二実施形態である深溝玉軸受の構造を示す部分縦断面図である。

【図4】各試験油における加熱時間と接触角との関係を示すグラフである。

【図5】比較例1の加熱時間と接触角との関係を示すグラフである。

【図6】実施例1及び比較例2の加熱時間と接触角との関係を示すグラフである。

【図7】加熱温度と耐久時間との関係を示すグラフである。

【発明を実施するための形態】

【0011】

本発明に係る転がり軸受の実施の形態を、図面を参照しながら詳細に説明する。

〔第一実施形態〕

図1は、本発明に係る転がり軸受の第一実施形態である深溝玉軸受の構造を示す部分縦断面図である。また、図2は、本実施形態に係る撥水撥油処理方法による表面処理が施されて表面に形成された金属酸化物層及び撥水撥油層を説明する概念図である。

【0012】

図1の深溝玉軸受は、外周面に軌道面1aを有する内輪1と、内輪1の軌道面1aに対向する軌道面2aを内周面に有する外輪2と、両軌道面1a,2a間に転動自在に配された複数の転動体(玉)3と、内輪1及び外輪2の間に転動体3を保持する保持器4と、非接触形の密封装置5,5と、を備えている。そして、内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間内には、両軌道面1a,2aと転動体3の転動面3aとの間の潤滑を行う潤滑剤L(例えば潤滑油,グリース)が配されている。

【0013】

この潤滑剤Lは、バリウムを含む防錆剤(以降においては、バリウム系防錆剤と記すこともある)を含有しており、潤滑剤L中のバリウム系防錆剤の含有量は1質量%以下とされている。

内輪1,外輪2,及び転動体3は、転がり軸受の軌道輪や転動体の素材として一般的に採用される鉄鋼材料(例えばステンレス鋼,軸受鋼)で構成されている。ただし、他種の金属や樹脂やセラミックで構成することもできる。また、密封装置5は、鋼等の金属材料で構成されており、例としては鋼板製のシールドがあげられる。ただし、ゴム,プラスチック等の高分子材料で構成されていてもよく、例としてはゴムシール,プラスチックシールがあげられる。なお、金属製の芯金を有するタイプの高分子材料製密封装置でもよい。さらに、保持器4は、転がり軸受の保持器の素材として一般的に採用される樹脂材料(例えばポリアミド,ポリフェニレンスルフィド)又は金属材料(例えば鋼,黄銅,アルミニウム合金)で構成されている。なお、保持器4は、備えていなくてもよい。

【0014】

この密封装置5は略環状の部材であり、その外端部5aが外輪2の内周面の軸方向両端部に取り付けられている。図1においては、外輪2の内周面の軸方向両端部に形成された溝2b(凹部)に、密封装置5の外端部5aが加締められて嵌入されている。そして、密封装置5の内端部5b(本発明の構成要件であるシール部に相当する)が、内輪1の外周面に隙間C(ラビリンス隙間)を空けて対向している。内輪1の外周面のうち内端部5bに対向する部分である対向面1bは、内端部5bと隙間Cを介して対向することによりラビリンスを形成している。

【0015】

なお、外輪2が本発明の構成要件である「一方の軌道輪(密封装置が取り付けられた軌道輪)」に相当し、内輪1が本発明の構成要件である「他方の軌道輪(密封装置が滑り接触又は隙間を空けて対向する軌道輪)」に相当する。もちろん、密封装置5の内端部5bが内輪1に取り付けられ、外端部5aが外輪2の内周面に隙間Cを空けて対向している構成としても差し支えない。また、密封装置5は、外輪2の内周面の軸方向片側端部のみに

取り付けられていてもよい。

【0016】

この密封装置5のうち内輪1に隙間Cを空けて対向する内端部5bと、内輪1の外周面のうち密封装置5の内端部5bに対向する対向面1bと、密封装置5が取り付けられている外輪2の溝2b(本発明の構成要件である被取付部に相当する)の内面と、溝2bに嵌入されている密封装置5の外端部5a(本発明の構成要件である取付部に相当する)とには、下記のような表面処理が施されて優れた撥水性及び撥油性が付与されている。

【0017】

ここで、前記表面処理について、図2を参照しながら説明する。本実施形態の表面処理は、密封装置5,内輪1,外輪2等の金属材料製の軸受部品10の表面に優れた撥水性及び撥油性を付与する撥水撥油処理方法であって、下記のような2つの工程からなる。

まず、第一工程は、2種の溶液を順次接触させることにより、軸受部品10の表面に金属酸化物層20を形成する工程である。

【0018】

すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とを備える金属アルコキシドと、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下の金属酸化物粒子と、を含有し且つpHが6以下である第一の溶液を軸受部品10に接触させて、第一の溶液の溶質及び固形分を軸受部品10の表面に付着させる。そして、そこにpHが11以上13以下である第二の溶液をさらに接触させると、反応が生じて、前記金属の酸化物(すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属の酸化物)からなる金属酸化物層20が軸受部品10の表面に形成する。

【0019】

次に、第二工程は、軸受部品10の表面に形成された金属酸化物層20に2種の溶液を順次接触させることにより、金属酸化物層20の上に撥水撥油層30を形成する工程である。

すなわち、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えるカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を、金属酸化物層20に接触させた上、pHが11以上13以下である第四の溶液をさらに接触させると、金属酸化物層20とカップリング剤との反応が生じて、金属酸化物層20の上に撥水撥油層30が形成する。

【0020】

第一工程において、第一の溶液のpHを6以下とすることにより、金属アルコキシドの加水分解が促進される。また、第二の溶液のpHを11以上13以下とすることにより、金属アルコキシドの前記加水分解により生じた水酸基(OH基)と、軸受部品10の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、金属酸化物層20は、軸受部品10の表面に対して化学的に強固に結合された状態で形成される。

【0021】

さらに、第一工程においては、金属酸化物層20が軸受部品10の表面に形成する際に、第一の溶液に含有されている金属酸化物粒子が軸受部品10の表面に結合するため、高密度な金属酸化物層20が形成される。また、金属酸化物粒子に起因して、金属酸化物層20の表面が凹凸状となるため、金属酸化物層20の表面積率(表面が平滑面である場合の表面積に対する比率)が大きくなる。そうすると、第二工程で積層される撥水撥油層30の表面積率も大きくなるとともに、高密度な撥水撥油層30が形成されることとなるので、撥水撥油層30の撥水性及び撥油性が高まるとともに、撥水撥油層30が金属酸化物層20に強固に結合する。なお、このような効果を得るためには、前記表面積率は1.1以上であることが好ましい。

【0022】

金属アルコキシドの種類は、アルコキシ基の炭素数が1個以上6個以下のものであれば特に限定されるものではないが、例えば、テトラメトキシシラン,テトラエトキシシラン

,テトラプロポキシシラン,テトラブトキシシラン,テトラメトキシチタネート,テトラエトキシチタネート,テトラプロポキシチタネート,テトラブトキシチタネート,トリメトキシアルミネート,トリエトキシアルミネート,トリプロポキシアルミネートがあげられる。

【0023】

また、金属アルコキシドは、上記のようなアルコキシ基のみを備えるものに限らず、アルコキシ基とアルキル基又はハロゲン基とを備えるものを用いてもよい。例えば、上記の各種金属アルコキシドが備える複数のアルコキシ基のうち1〜3個(金属がアルミニウムの場合は1〜2個)が、炭素数が1個以上6個以下のアルキル基(例えばメチル基,エチル基,プロピル基,ブチル基)やハロゲン基(例えばフッ素,塩素,臭素,ヨウ素)に置き換わったものを用いてもよい。

【0024】

具体的には、モノメチルトリメトキシ金属化合物,モノメチルトリエトキシ金属化合物,モノエチルトリメトキシ金属化合物,モノエチルトリエトキシ金属化合物等のモノアルキルトリアルコキシ金属化合物があげられる。また、ジメチルジメトキシ金属化合物,ジメチルジエトキシ金属化合物,ジエチルジメトキシ金属化合物,ジエチルジエトキシ金属化合物等のジアルキルジアルコキシ金属化合物があげられる。さらに、トリメチルメトキシ金属化合物,トリメチルエトキシ金属化合物,トリエチルメトキシ金属化合物,トリエチルエトキシ金属化合物等のトリアルキルアルコキシ金属化合物があげられる。さらに、モノハロトリアルコキシ金属化合物,ジハロジアルコキシ金属化合物,トリハロモノアルコキシ金属化合物があげられる。

【0025】

さらに、金属アルコキシドの代わりに金属のハロゲン化合物を用いることも可能である。すなわち、シリコン,チタン,アルミニウムのフッ化物,塩化物,臭化物,ヨウ化物である。具体例としては、テトラクロロシランがあげられる。

これらの金属アルコキシドや金属のハロゲン化合物は、1種を単独で用いてもよいし、複数種を併用してもよい。

【0026】

さらに、第一の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することにより金属アルコキシドの溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0027】

さらに、金属酸化物粒子の種類は特に限定されるものではなく、シリカ,チタニア,アルミナの他、マグネシア,酸化カルシウム,酸化亜鉛等の微粒子を使用することができる。ただし、金属酸化物粒子の金属種は、金属アルコキシドや金属のハロゲン化合物が備える金属の種類と同一であることが好ましい。すなわち、金属酸化物粒子としては、シリカ,チタニア,アルミナが好ましい。

【0028】

金属酸化物粒子の平均粒径(平均一次粒径)は、1nm以上200nm以下である必要がある。1nm未満であると、前述の表面積率を大きくする効果が小さくなり、200nm超過であると、金属酸化物粒子が軸受部品10の表面から脱落しやすくなる。このような不都合がより生じにくくするためには、金属酸化物粒子の平均粒径は2nm以上100nm以下であることが好ましく、2nm以上80nm以下であることがより好ましく、10nm以上50nm以下であることがさらに好ましい。

【0029】

また、第一の溶液中の金属酸化物粒子の含有量は、0.1質量%以上5質量%以下であることが好ましい。0.1質量%未満であると、高密度な金属酸化物層20が形成されにくくなり、5質量%超過であると、軸受部品10の表面に金属酸化物粒子が過度に重なっ

た状態で堆積することとなり、それに伴って金属酸化物粒子が軸受部品10の表面から脱落しやすくなる。

【0030】

金属酸化物粒子の形状は特に限定されるものではなく、球形,矩形,扁平形,繊維状,ウィスカー状等のものを問題なく使用することができる。例えば、繊維状のものであれば、繊維長が1nm以上200nm以下のものを使用するとよい。また、異なる形状の複数種の金属酸化物粒子を混合して用いることもできる。さらに、金属酸化物粒子は多孔質であってもよい。

【0031】

第一の溶液の組成の一例を示すと、1質量%以上10質量%以下の金属アルコキシドと、1質量%以上20質量%以下の水と、30質量%以上95質量%以下のアルコールと、0.1質量%以上5質量%以下の金属酸化物粒子とを混合し、塩酸等の酸によりpHを6以下に調整したものがあげられる。この場合は、酸以外の成分を予め混合し、金属酸化物粒子が均一になるように数十分間〜数時間撹拌した後に、最後に酸を用いてpHの調整を行うことが好ましい。

【0032】

第二の溶液は、pHの条件が満たされていれば特に限定されるものではないが、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0033】

次に、第二工程において、第三の溶液のpHを6以下とすることにより、カップリング剤の加水分解が促進される。また、第四の溶液のpHを11以上13以下とすることにより、カップリング剤の前記加水分解により生じた水酸基(OH基)と、金属酸化物層20の表面に存在する水酸基(OH基)との脱水縮合反応が促進される。その結果、撥水撥油層30は、金属酸化物層20の表面に対して化学的に強固に結合された状態で形成される。

【0034】

カップリング剤の種類は、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えているならば特に限定されるものではないが、これらの金属とフッ素化炭化水素基とを備えているカップリング剤が好ましく、フッ素系シランカップリング剤がより好ましい。

フッ素系シランカップリング剤の具体例としては、1H,1H,2H,2H−パーフルオロデシルトリメトキシシラン、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン、1H,1H,2H,2H−パーフルオロトリクロロシラン、3−ヘプタフルオロイソプロポキシプロピルトリクロロシラン、1H,1H,2H,2H−パーフルオロドデシルトリエトキシシラン、3−トリフルオロアセトキシプロピルトリメトキシシランがあげられる。

【0035】

ただし、カップリング剤が備える金属の種類は、第一の溶液に含有される金属アルコキシドや金属のハロゲン化合物が備える金属の種類、又は、金属酸化物粒子の金属種と同一であることが好ましい。

さらに、第三の溶液には、炭素数が1個以上6個以下の低級アルコールを使用するが、低級アルコールを含有することによりカップリング剤の溶解性が高められ、安定した溶液が得られる。低級アルコールの例としては、メタノール,エタノール,1−プロパノール,2−プロパノール,ブタノール,ヘキサノール,シクロヘキサノールがあげられるが、エタノールがより好ましい。

【0036】

さらに、第四の溶液は、pHの条件が満たされていれば特に限定されるものではないが

、アルカリ金属塩を含有する水溶液が好ましい。例えば、炭酸ナトリウム,炭酸カリウム,炭酸水素ナトリウム等のアルカリ金属の炭酸塩,炭酸水素塩の水溶液や、水酸化ナトリウム,水酸化カリウム,水酸化リチウム等のアルカリ金属の水酸化物の水溶液が好適であり、水酸化ナトリウム水溶液が特に好適である。なお、各種のpH緩衝剤を併用してもよい。

【0037】

なお、軸受部品10が金属製である場合(すなわち、前記表面処理を施す被処理部材の母材が金属である場合)は、上記のような2つの工程からなる表面処理を施せばよいが、軸受部品10が高分子材料製である場合(すなわち、前記表面処理を施す被処理部材の母材が高分子材料である場合)は、軸受部品10の表面が疎水性である場合があるので、そのような場合には、高分子材料製の軸受部品10の表面に親水性を付与する親水化処理を施した後に、上記のような2つの工程からなる表面処理を施すことが好ましい。親水化処理の種類は特に限定されるものではないが、例えば、プラズマ処理,グロー放電,コロナ放電,紫外線照射等により表面に水酸基を形成する処理があげられる。

【0038】

このような表面処理が施された本実施形態の深溝玉軸受は、内輪1と密封装置5との間に隙間Cがあるものの、この隙間Cの周辺部分(内端部5b及び対向面1b)に前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、隙間Cからの潤滑剤Lの漏出が生じにくい。また、密封装置5と外輪2との固定部分(例えば、外端部5aの一部分と溝2bの内面との間に形成されたカシメ部隙間)からも潤滑剤Lの漏出が生じる場合があるが、外端部5aと溝2bの内面にも前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、前記固定部分からの潤滑剤Lの漏出が生じにくい。

【0039】

カシメ部隙間の例としては、以下のようなものがある。密封装置5の外端部5aは、外輪2の内周面に形成された溝2b(凹部)に加締められて嵌入されている。密封装置5の外端部5aは、図1から分かるように、円板の外縁部を径方向内方側に折り返して形成された断面略U字状の折り返し部となっているが、この折り返し部は、略環状の密封装置5の周方向全体には形成されておらず、間隔を開けて不連続的に形成されている。よって、隣接する折り返し部の間においては、外端部5aと溝2bの内面との間に隙間(カシメ部隙間)が形成されることとなる。

【0040】

そして、前記表面処理により付与される撥水性及び撥油性は大変優れているので、潤滑剤Lが、粘性の高いグリースである場合のみならず、粘性の低い潤滑油である場合も、漏出が生じにくい。しかも、潤滑油の軸受内部空間内への封入量が多い場合(オイルプレーティング潤滑において使用される程度の封入量よりも多い場合)、軸受が高速回転で使用される場合、軸受が高温下で使用される場合、軸受の温度が変化する場合(例えば温度が上昇する場合)など、潤滑剤Lの漏出が極めて生じやすい条件であっても、潤滑剤Lの漏出を十分に防止することが可能である。

【0041】

また、潤滑剤Lに含有されているバリウム系防錆剤は、前記表面処理によって付与された優れた撥水性及び撥油性に悪影響を及ぼし、撥水撥油性能を低下させるおそれがある。しかしながら、バリウム系防錆剤の潤滑剤L中の含有量は1質量%以下とされているため、撥水撥油性能の低下が生じにくい。よって、本実施形態の深溝玉軸受は、潤滑剤Lの漏出が長期間にわたって生じにくい。

【0042】

バリウム系防錆剤の種類は特に限定されるものではないが、代表例としては、スルホン酸バリウム等のスルホン酸系防錆剤や、ラウリン酸バリウム,ステアリン酸バリウム等のカルボン酸系防錆剤があげられる。1種のバリウム系防錆剤を潤滑剤Lに使用してもよいし、2種以上のバリウム系防錆剤を潤滑剤Lに併用してもよい。2種以上のバリウム系防

錆剤を併用した場合には、それらの合計の含有量を1質量%以下とすればよい。また、多価アルコールエステル,アルコール系防錆剤,リン酸エステル等の他種の防錆剤を、バリウム系防錆剤とともに用いてもよい。

【0043】

なお、密封装置5の内端部5b、密封装置5の外端部5a、内輪1の対向面1b、及び外輪2の溝2bの内面のうち1箇所に前記表面処理が施されていれば、潤滑剤Lの漏出が生じにくいという効果が奏されるが、奏される効果の高さを考慮すれば、前記4箇所中の複数箇所に前記表面処理が施されていることが好ましく、前記4箇所全てに前記表面処理が施されていることが最も好ましい。

【0044】

また、対向面1b及び内端部5bに前記表面処理が施してあれば、密封装置5と内輪1との間の隙間Cからの潤滑剤Lの漏出を十分に抑制することができるが、内輪1の外周面のうちラビリンスを形成する部分(対向面1b)のみに前記表面処理を施すよりも、ラビリンスを形成する部分よりも広い範囲の面(軸方向に広い範囲の面)に前記表面処理を施した方が、隙間Cからの潤滑剤Lの漏出をより抑制することができる。

【0045】

さらに、潤滑剤Lの漏出を十分に防止するためには、前記表面処理が施された表面と潤滑剤Lとの接触角が大きいことが好ましい。特に潤滑油を軸受内部空間内に密封するためには、前記接触角が110°以上となるように、前記表面処理を施すことが好ましい。なお、前記表面処理が施された表面と水との接触角が110°以上となるように、前記表面処理を施せば、軸受内部空間内への水の侵入を抑制することができる。

【0046】

さらに、隙間Cが大きいと、前記表面処理を施しても、潤滑剤Lの漏出を防止する効果が低下するおそれがある。特に潤滑油を軸受内部空間内に密封するためには、隙間Cは340μm以下とすることが好ましい。あるいは、隙間Cを、Y1≦18451/Xなる式を満足するように設定してもよい。ただし、式中のY1は隙間Cの大きさ(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を満足するように隙間Cを設定すれば、軸受内部空間の内圧が変化した際に隙間Cから潤滑剤が漏出することが抑制される。

【0047】

また、前記カシメ部隙間が大きいと、前記表面処理を施しても、潤滑剤Lの漏出を防止する効果が低下するおそれがある。特に潤滑油を軸受内部空間内に密封するためには、前記カシメ部隙間を、Y2≦18451/Xなる式を満足するように設定することが好ましい。ただし、式中のY2は前記カシメ部隙間の大きさ(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を満足するように前記カシメ部隙間の大きさを設定すれば、軸受内部空間の内圧が変化した際に前記カシメ部隙間から潤滑剤が漏出することが抑制される。

【0048】

さらに、密封装置5が非接触形であるため深溝玉軸受は低トルク,低騒音であり、潤滑剤Lを粘性の低い潤滑油とすれば、深溝玉軸受はさらに低トルク,低騒音となる。そして、潤滑剤Lの漏出が生じにくいため、深溝玉軸受は潤滑性に優れ長寿命である。さらに、前記表面処理が施された表面は、油を弾く撥油性とともに水を弾く撥水性も有しているので、隙間Cから軸受内部空間内への水の侵入も抑制される。

【0049】

ただし、密封装置5は、ゴムシール等の接触形の密封装置であってもよい。密封装置5が接触形である場合は、内輪1に滑り接触する内端部5bと、内輪1の外周面のうち内端

部5bに滑り接触する対向面1bと、外輪2の溝2bの内面と、外輪2の溝2bに嵌入されている密封装置5の外端部5aとに、前記のような表面処理を施して優れた撥水性及び撥油性を付与すればよい。

【0050】

さらに、潤滑剤Lの基油の種類は特に限定されるものではないが、気化しにくく長期間にわたって安定な性質を有するものが好ましい。すなわち、熱安定性に優れるポリオールエステル油,ポリα−オレフィン油等が好ましく、中でもポリオールエステル油が最も好ましい。

さらに、潤滑剤Lには、その各種性能をさらに向上させるために、防錆剤以外の他種の添加剤が含有されていてもよい。添加剤の種類は特に限定されるものではなく、潤滑剤に使用される一般的な添加剤であれば問題なく使用することができ、例えば、酸化防止剤,金属不活性化剤,耐摩耗剤,極圧剤,油性向上剤等があげられる。

【0051】

酸化防止剤としては、例えば、アミン系酸化防止剤,フェノール系酸化防止剤,有機硫黄系酸化防止剤,ジチオリン酸亜鉛,ジチオカルバミン酸亜鉛があげられる。金属不活性化剤としては、例えば、ベンゾトリアゾール,ジアルキルジチオリン酸亜鉛類,ジアルキルセレン,金属フェネート類,有機窒素化合物類があげられる。極圧剤としては、例えば、リン系極圧剤,ジチオリン酸亜鉛,有機モリブデンがあげられる。油性向上剤としては、例えば、脂肪酸,動植物油があげられる。

【0052】

これらの添加剤は1種を単独で用いてもよいし、2種以上を適宜組み合わせて用いてもよい。潤滑剤Lにおける各種添加剤の合計の含有量は、本発明の目的を損なわない程度であれば特に限定されるものではない。

〔第二実施形態〕

図3は、本発明に係る転がり軸受の第二実施形態である深溝玉軸受の構造を示す部分縦断面図である。また、図2は、本実施形態に係る撥水撥油処理方法による表面処理が施されて表面に形成された金属酸化物層及び撥水撥油層を説明する概念図である。図3においては、図1と同一又は相当する部分には、図1と同一の符号を付してある。なお、第一実施形態とほぼ同様の部分(構成及び効果)については、その説明を省略している場合がある。

【0053】

図3の深溝玉軸受は、外周面に軌道面1aを有する内輪1と、内輪1の軌道面1aに対向する軌道面2aを内周面に有する外輪2と、両軌道面1a,2a間に転動自在に配された複数の転動体(玉)3と、内輪1及び外輪2の間に転動体3を保持する保持器4と、非接触形の密封装置5,5と、を備えている。そして、内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間内には、両軌道面1a,2aと転動体3の転動面3aとの間の潤滑を行う潤滑剤L(例えば潤滑油,グリース)が配されている。この潤滑剤Lはバリウム系防錆剤を含有しており、潤滑剤L中のバリウム系防錆剤の含有量は1質量%以下とされている。

【0054】

内輪1,外輪2,及び転動体3は、転がり軸受の軌道輪や転動体の素材として一般的に採用される鉄鋼材料(例えばステンレス鋼,軸受鋼)で構成されている。ただし、他種の金属や樹脂やセラミックで構成することもできる。また、密封装置5は、ゴム,プラスチック等の高分子材料で構成されており、例としてはゴムシール,プラスチックシールがあげられる。ただし、鋼等の金属材料で構成されていてもよく、例としては鋼板製のシールドがあげられる。なお、金属製の芯金を有するタイプの高分子材料製密封装置でもよい。さらに、保持器4は、転がり軸受の保持器の素材として一般的に採用される樹脂材料(例えばポリアミド,ポリフェニレンスルフィド)又は金属材料(例えば鋼,黄銅,アルミニウム合金)で構成されている。なお、保持器4は、備えていなくてもよい。

【0055】

この密封装置5は略環状の部材であり、その外端部5aが外輪2の内周面の軸方向両端部に取り付けられている。図3においては、外輪2の内周面の軸方向両端部に形成された溝2b(凹部)に、密封装置5の外端部5aが嵌入されている。そして、密封装置5の内端部5bが、内輪1の外周面に隙間C(ラビリンス隙間)を空けて対向している。内輪1の外周面のうち内端部5bに対向する部分である対向面1bは、内端部5bと隙間Cを介して対向することによりラビリンスを形成している。

【0056】

これら密封装置5,5の一方には、深溝玉軸受の内部と外部とを連通する貫通孔7からなるブリーザー構造が形成されており、温度上昇等による深溝玉軸受の内圧の上昇が抑制されるようになっている。この貫通孔7の断面形状は特に限定されるものではなく、例としては円形,矩形があげられる。

また、密封装置5における貫通孔7の形成位置は特に限定されるものではないが、深溝玉軸受の内部と外部との間で空気が流通しやすいように、外輪2に近い径方向位置に形成することが好ましい。具体的には、内輪1の外周面と外輪2の内周面との間の径方向距離の2/3以上5/6以下の範囲の位置に、貫通孔7を形成することが好ましい。

【0057】

なお、貫通孔7は密封装置5に1個形成すればよいが、複数個形成してもよい。また、ブリーザー構造は両方の密封装置5,5に設けてもよい。さらに、転がり軸受を装置や機器に装着する際には、ブリーザー構造が形成された密封装置5を、鉛直方向上方に向けて設置することが好ましい。

この密封装置5のうち内輪1に隙間Cを空けて対向する内端部5bと、内輪1の外周面のうち密封装置5の内端部5bに対向する対向面1bと、密封装置5が取り付けられている外輪2の溝2bの内面と、溝2bに嵌入されている密封装置5の外端部5aとには、第一実施形態と同様の表面処理が施されて優れた撥水性及び撥油性が付与されている。表面処理の内容については、第一実施形態と同様であるため、説明は省略する。

【0058】

ただし、第二実施形態における密封装置5は高分子材料製であるので、表面が疎水性である場合がある。よって、第一実施形態において前述したように、高分子材料製の密封装置5の表面に親水性を付与する親水化処理を施した後に、前記2つの工程からなる表面処理を施すことが好ましい。親水化処理の種類は特に限定されるものではないが、例えば、プラズマ処理,グロー放電,コロナ放電,紫外線照射等により表面に水酸基を形成する処理があげられる。

【0059】

このような表面処理が施された本実施形態の深溝玉軸受は、内輪1と密封装置5との間に隙間Cがあるものの、この隙間Cの周辺部分(内端部5b及び対向面1b)に前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、隙間Cからの潤滑剤Lの漏出が生じにくい。また、密封装置5と外輪2との固定部分(外端部5aと溝2bとの間)からも潤滑剤Lの漏出が生じる場合があるが、外端部5aと溝2bの内面にも前記表面処理が施されて撥水性及び撥油性が付与されているため、潤滑剤Lが弾かれて、前記固定部分からの潤滑剤Lの漏出が生じにくい。さらに、貫通孔7の内面に前記表面処理が施されて撥水性及び撥油性が付与されていれば、潤滑剤Lが弾かれて、貫通孔7からの潤滑剤Lの漏出が生じにくい。

【0060】

そして、前記表面処理により付与される撥水性及び撥油性は大変優れているので、潤滑剤Lが、粘性の高いグリースである場合のみならず、粘性の低い潤滑油である場合も、漏出が生じにくい。しかも、潤滑油の軸受内部空間内への封入量が多い場合(オイルプレーティング潤滑において使用される程度の封入量よりも多い場合)、軸受が高速回転で使用される場合、軸受が高温下で使用される場合、軸受の温度が変化する場合(例えば温度が上昇する場合)など、潤滑剤Lの漏出が極めて生じやすい条件であっても、潤滑剤Lの漏出を十分に防止することが可能である。

【0061】

なお、密封装置5の内端部5b、内輪1の対向面1b、外輪2の溝2bの内面、及び密封装置5の外端部5aのうち1箇所に前記親水化処理及び前記表面処理が施されていれば、潤滑剤Lの漏出が生じにくいという効果が奏されるが、奏される効果の高さを考慮すれば、前記4箇所中の複数箇所に前記親水化処理及び前記表面処理が施されていることが好ましく、前記4箇所全てに前記親水化処理及び前記表面処理が施されていることがより好ましい。

【0062】

また、対向面1b及び内端部5bに前記表面処理が施してあれば、密封装置5と内輪1との間の隙間Cからの潤滑剤Lの漏出を十分に抑制することができるが、内輪1の外周面のうちラビリンスを形成する部分(対向面1b)のみに前記表面処理を施すよりも、ラビリンスを形成する部分よりも広い範囲の面(軸方向に広い範囲の面)に前記表面処理を施した方が、隙間Cからの潤滑剤Lの漏出をより抑制することができる。

【0063】

さらに、貫通孔7の内面にも、前記親水化処理及び第一実施形態と同様の表面処理が施されて優れた撥水性及び撥油性が付与されていれば、潤滑剤Lの漏出が生じにくいという効果がさらに高くなる。特に、軸受の温度が上昇する場合には、転がり軸受の内圧が上昇して潤滑剤Lが漏出しやすいが、内圧の上昇を抑制するブリーザー構造が設けられていれば、潤滑剤Lの漏出を十分に防止することが可能である。

【0064】

貫通孔7の内面と前記4箇所との5箇所全てに前記親水化処理及び前記表面処理が施されていることが最も好ましく、該5箇所全てに前記親水化処理及び前記表面処理が施されていれば、非接触形の密封装置5を備える深溝玉軸受であっても、潤滑剤Lの漏出をほぼ完全に防止することが可能となる。

貫通孔7の径は340μm以下であることが好ましい。340μm超過であると、隙間Cが潤滑剤Lで塞がってしまった場合などに貫通孔7から潤滑剤Lが漏出するおそれがある。

【0065】

あるいは、貫通孔7の径を、Z≦18451/Xなる式を満足するように設定してもよい。ただし、式中のZは貫通孔7の径(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を満足するように貫通孔7の径を設定すれば、軸受内部空間の内圧が変化した際に貫通孔7から潤滑剤Lが漏出することが抑制される。ただし、貫通孔7の径は、前記内圧の変化量がゼロとなるように設定することがより好ましい。

【0066】

さらに、潤滑剤Lの漏出を十分に防止するためには、前記表面処理が施された表面と潤滑剤Lとの接触角が大きいことが好ましい。特に潤滑油を軸受内部空間内に密封するためには、前記接触角が110°以上となるように、前記表面処理を施すことが好ましい。なお、前記表面処理が施された表面と水との接触角が110°以上となるように、前記表面処理を施せば、軸受内部空間内への水の侵入を抑制することができる。

【0067】

さらに、隙間Cが大きいと、前記表面処理を施しても、潤滑剤Lの漏出を防止する効果が低下するおそれがある。特に潤滑油を軸受内部空間内に密封するためには、隙間Cは340μm以下とすることが好ましい。あるいは、隙間Cを、Y1≦18451/Xなる式を満足するように設定してもよい。ただし、式中のY1は隙間Cの大きさ(単位はμm)であり、Xは内輪1と外輪2と密封装置5,5とで囲まれた軸受内部空間の内圧が、深溝玉軸受の使用時に温度上昇等により変化する量(単位はPa)、又は、軸受静止状態で前記軸受内部空間内に潤滑剤Lを封入した際に変化する量(単位はPa)である。前記式を

満足するように隙間Cを設定すれば、軸受内部空間の内圧が変化した際に隙間Cから潤滑剤が漏出することが抑制される。

【0068】

さらに、密封装置5が非接触形であるため深溝玉軸受は低トルク,低騒音であり、潤滑剤Lを粘性の低い潤滑油とすれば、深溝玉軸受はさらに低トルク,低騒音となる。そして、潤滑剤Lの漏出が生じにくいため、深溝玉軸受は潤滑性に優れ長寿命である。さらに、前記表面処理が施された表面は、油を弾く撥油性とともに水を弾く撥水性も有しているので、隙間Cから軸受内部空間内への水の侵入も抑制される。

【0069】

ただし、密封装置5は、ゴムシール等の接触形の密封装置であってもよい。密封装置5が接触形である場合は、内輪1に滑り接触する内端部5bと、内輪1の外周面のうち内端部5bに滑り接触する対向面1bと、外輪2の溝2bの内面と、外輪2の溝2bに嵌入されている密封装置5の外端部5aとに、前記親水化処理及び第一実施形態と同様の表面処理を施して優れた撥水性及び撥油性を付与すればよい。

【0070】

なお、第一及び第二実施形態は本発明の一例を示したものであって、本発明は前記両実施形態に限定されるものではない。例えば、前記両実施形態においては、転がり軸受の例として深溝玉軸受をあげて説明したが、本発明は深溝玉軸受以外の種類の様々な転がり軸受に対して適用することができる。例えば、アンギュラ玉軸受,自動調心玉軸受,円筒ころ軸受,円すいころ軸受,針状ころ軸受,自動調心ころ軸受等のラジアル形の転がり軸受や、スラスト玉軸受,スラストころ軸受等のスラスト形の転がり軸受である。

【0071】

〔実施例〕

以下に、実施例を示して、本発明をさらに具体的に説明する。SUJ2製の平板(以降は鋼板と記す)に撥水性及び撥油性を付与する表面処理を施して、潤滑油との接触角を測定した。なお、鋼板の寸法は、縦40mm、横50mm、厚さ7mmであり、表面処理を施す鋼板の表面は平滑である。

【0072】

まず、表面処理に用いる第一〜第四の溶液に相当する溶液A〜Cについて説明する。第一の溶液に相当する溶液Aは、テトラエトキシシラン6.1質量%、水6.1質量%、エタノール87.0質量%、平均一次粒径が30nmのシリカ粒子0.8質量%を含有し、塩酸によりpHを3.0に調整されたものである。なお、溶液Aは、まずエタノールにシリカ粒子を加えて防爆型ホモジナイザーで撹拌した後に、テトラエトキシシランと水と塩酸を加えることにより調製した。

【0073】

また、第二及び第四の溶液に相当する溶液Bは、pH12の水酸化ナトリウム水溶液である。さらに、第三の溶液に相当する溶液Cは、1H,1H,2H,2H−パーフルオロデシルトリエトキシシラン16.0質量%、水5.5質量%、エタノール78.5質量%を含有し、塩酸によりpHを3.0に調整されたものである。

これらの溶液を用いた表面処理について説明する。鋼板をメタノール中で超音波洗浄し、乾燥させた。その直後に、約25℃に保持した鋼板に、約25℃の溶液Aを塗布した。塗布した溶液Aの揮発成分が蒸発したら、速やかに約25℃の溶液Bをさらに塗布した。すると、テトラエトキシシランは加水分解を受けてシラノールになり、続いてシラノールの脱水縮重合によりシリカとなる。その後、鋼板をエタノールで洗浄したら、200℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。得られた鋼板の表面には、表面が凹凸状をなすシリカ被膜(金属酸化物層)が形成されていた。

【0074】

次に、この鋼板を、大気圧下で約25℃の溶液Cに30分間浸漬した。浸漬中は、溶液Cを緩やかに撹拌した。30分間浸漬したら鋼板を引き上げて、速やかに約25℃の溶液

B中に入れ、大気圧下で30分間浸漬した。30分間浸漬したら鋼板を引き上げて、エタノールで洗浄した。そして、200℃のクリーンオーブン中で30分間乾燥を行い、冷却後エタノール中で超音波洗浄を行った。すると、シリカ被膜(金属酸化物層)の上に撥水撥油層が形成された鋼板が得られた。

【0075】

このような表面処理が施された鋼板を、各種添加剤を溶解させたポリオールエステル油(40℃における動粘度は29mm2 /s)に浸漬し、150℃に加熱した。そして、加熱処理した鋼板について、その表面と潤滑油との接触角を測定して、加熱時間と接触角の関係を調べた。この潤滑油は、40℃における動粘度が29mm2 /sのポリオールエステル油であり、添加剤を溶解させていないものである。接触角の測定方法は以下の通りである。すなわち、鋼板の表面に潤滑油を滴下して、その液滴と鋼板の表面との接触角を測定した。雰囲気温度は25℃であり、接触角の測定は潤滑油の滴下20秒後に行った。

【0076】

鋼板を浸漬する試験油は、以下の6種である。試験油1は、ポリオールエステル油にアミン系酸化防止剤を溶解させたものであり、アミン系酸化防止剤の濃度は5質量%である。試験油2は、ポリオールエステル油にフェノール系酸化防止剤を溶解させたものであり、フェノール系酸化防止剤の濃度は0.5質量%である。試験油3は、ポリオールエステル油にエステル系防錆剤を溶解させたものであり、エステル系防錆剤の濃度は0.5質量%である。

【0077】

試験油4は、ポリオールエステル油にラウリン酸バリウム(以降はバリウム系防錆剤Aと記す)を溶解させたものであり、バリウム系防錆剤Aの濃度は0.6質量%である。試験油5は、ポリオールエステル油にスルホン酸バリウム(以降はバリウム系防錆剤Bと記す)を溶解させたものであり、バリウム系防錆剤Bの濃度は0.6質量%である。試験油6は、ポリオールエステル油に金属不活性化剤を溶解させたものであり、金属不活性化剤の濃度は0.05質量%である。

加熱時間と接触角の関係を、図4のグラフに示す。このグラフから、バリウム系防錆剤が、前記表面処理によって鋼板に付与された優れた撥水撥油性能を低下させていることが分かる。

【0078】

次に、試験油中のバリウム系防錆剤の含有量と、撥水撥油性能に対する影響度との関係について試験した。

表面処理が施された鋼板を、複数種の添加剤が溶解されたポリオールエステル油(40℃における動粘度は29mm2 /s)に浸漬し、150℃に加熱した。そして、加熱処理した鋼板について、その表面と潤滑油との接触角を測定して、加熱時間と接触角の関係を調べた。この潤滑油は、40℃における動粘度が29mm2 /sのポリオールエステル油であり、添加剤を溶解させていないものである。接触角の測定方法は、前述したものと同様である。

【0079】

実施例1は、以下のような試験油に浸漬した。すなわち、ポリオールエステル油にアミン系酸化防止剤(5質量%),フェノール系酸化防止剤(0.5質量%),エステル系防錆剤(0.5質量%),バリウム系防錆剤A(0.5質量%),バリウム系防錆剤B(0.5質量%),及び金属不活性化剤(0.05質量%)を溶解させたものであり、それぞれの添加剤の濃度はカッコ内に記載した通りである。

【0080】

また、比較例1は、以下のような試験油に浸漬した。すなわち、ポリオールエステル油にアミン系酸化防止剤(5質量%),フェノール系酸化防止剤(0.5質量%),エステル系防錆剤(0.5質量%),バリウム系防錆剤A(0.6質量%),バリウム系防錆剤B(0.6質量%),及び金属不活性化剤(0.05質量%)を溶解させたものであり、それぞれの添加剤の濃度はカッコ内に記載した通りである。実施例1の試験油と比べると

、バリウム系防錆剤A,Bの合計の含有量が多くなっている。

【0081】

さらに、比較例2として、市販品の撥水撥油剤で処理した鋼板を用意して、実施例1の場合と同様の試験油に浸漬して加熱した。

加熱時間と接触角の関係を、図5,6のグラフに示す。図5のグラフから、比較例1のようにバリウム系防錆剤の合計の含有量が1.2質量%であると、前記表面処理によって鋼板に付与された撥水撥油性能が、加熱処理によって低下することが分かる。一方、図6のグラフから、実施例1のようにバリウム系防錆剤の合計の含有量が1質量%であると、前記表面処理によって鋼板に付与された優れた撥水撥油性能が、加熱処理によってほとんど低下しないことが分かる。さらに、図6のグラフから、本発明における表面処理(撥水撥油処理)は、市販品の撥水撥油剤での処理(比較例2)と比べて、優れた撥水撥油性能を付与することができることに加えて、加熱処理による撥水撥油性能の低下が生じにくいこと(耐久性が高い)が分かる。

【0082】

次に、本発明における表面処理により付与される撥水撥油性能の耐久性を評価した。表面処理が施された鋼板を、実施例1の場合と同様の試験油に浸漬して、所定の温度に加熱した。そして、加熱処理した鋼板について、その表面と潤滑油との接触角を測定して、加熱時間と接触角の関係を調べた。この潤滑油は、40℃における動粘度が29mm2 /sのポリオールエステル油であり、添加剤を溶解させていないものである。接触角の測定方法は、前述したものと同様である。

【0083】

加熱温度を160,170,180,又は190℃とし、接触角が5deg以下になるまでの加熱時間を、その加熱温度での耐久時間とした。結果を図7のグラフに示す。図7のグラフから分かるように、上記4つの加熱温度での耐久時間から推定される100℃での耐久時間は、20万時間であり、100℃における耐久時間の目標値である10万時間を大幅に上回った。

【0084】

よって、実施例1の試験油を転がり軸受の潤滑剤として用いれば、前記表面処理が施された転がり軸受の撥水撥油性能は低下しにくい。また、ポリオールエステル油を基油とする実施例1の試験油は、熱安定性が優れているので、転がり軸受の長寿命化が可能である。

【符号の説明】

【0085】

1 内輪

1a 軌道面

1b 対向面

2 外輪

2a 軌道面

2b 溝

3 転動体

5 密封装置

5a 外端部

5b 内端部

7 貫通孔

10 軸受部品

20 金属酸化物層

30 撥水撥油層

C 隙間

L 潤滑剤

【特許請求の範囲】

【請求項1】

内輪と、外輪と、前記内輪の軌道面と前記外輪の軌道面との間に転動自在に配された複数の転動体と、前記内輪と前記外輪とのうち一方の軌道輪に取り付けられ他方の軌道輪に滑り接触又は隙間を空けて対向する密封装置と、前記両軌道面と前記転動体との間の潤滑を行う潤滑剤と、を備える転がり軸受において、

前記潤滑剤は、バリウムを含む防錆剤を含有し、前記潤滑剤中の前記防錆剤の含有量は1質量%以下であるとともに、

前記密封装置のうち前記一方の軌道輪に取り付けられる取付部と、前記一方の軌道輪のうち前記取付部が取り付けられる被取付部と、前記密封装置のうち前記他方の軌道輪に滑り接触又は隙間を空けて対向するシール部と、前記他方の軌道輪の表面のうち前記シール部に対向する対向面と、のうち少なくとも一つに、母材の表面に撥水性及び撥油性を付与する表面処理が施されており、

前記表面処理は、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とアルキル基若しくはハロゲン基とを備える金属アルコキシド又は前記金属のハロゲン化合物と、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下であるシリカ,チタニア,及びアルミナのうち少なくとも1種の金属酸化物粒子と、を含有し且つpHが6以下であり前記金属酸化物粒子の含有量が0.1質量%以上5質量%以下である第一の溶液を接触させた上、pHが11以上13以下である第二の溶液をさらに接触させることにより、前記母材の表面に前記金属の酸化物からなる金属酸化物層を形成した後に、前記母材の表面に形成された前記金属酸化物層に、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えるカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を接触させた上、pHが11以上13以下である第四の溶液をさらに接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する撥水撥油処理であることを特徴とする転がり軸受。

【請求項2】

軸受内外を連通する貫通孔からなるブリーザー構造が前記密封装置に設けられていることを特徴とする請求項1に記載の転がり軸受。

【請求項3】

前記貫通孔の内面に前記表面処理が施されていることを特徴とする請求項2に記載の転がり軸受。

【請求項1】

内輪と、外輪と、前記内輪の軌道面と前記外輪の軌道面との間に転動自在に配された複数の転動体と、前記内輪と前記外輪とのうち一方の軌道輪に取り付けられ他方の軌道輪に滑り接触又は隙間を空けて対向する密封装置と、前記両軌道面と前記転動体との間の潤滑を行う潤滑剤と、を備える転がり軸受において、

前記潤滑剤は、バリウムを含む防錆剤を含有し、前記潤滑剤中の前記防錆剤の含有量は1質量%以下であるとともに、

前記密封装置のうち前記一方の軌道輪に取り付けられる取付部と、前記一方の軌道輪のうち前記取付部が取り付けられる被取付部と、前記密封装置のうち前記他方の軌道輪に滑り接触又は隙間を空けて対向するシール部と、前記他方の軌道輪の表面のうち前記シール部に対向する対向面と、のうち少なくとも一つに、母材の表面に撥水性及び撥油性を付与する表面処理が施されており、

前記表面処理は、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属と炭素数が1個以上6個以下のアルコキシ基とアルキル基若しくはハロゲン基とを備える金属アルコキシド又は前記金属のハロゲン化合物と、水と、炭素数が1個以上6個以下のアルコールと、平均粒径が1nm以上200nm以下であるシリカ,チタニア,及びアルミナのうち少なくとも1種の金属酸化物粒子と、を含有し且つpHが6以下であり前記金属酸化物粒子の含有量が0.1質量%以上5質量%以下である第一の溶液を接触させた上、pHが11以上13以下である第二の溶液をさらに接触させることにより、前記母材の表面に前記金属の酸化物からなる金属酸化物層を形成した後に、前記母材の表面に形成された前記金属酸化物層に、シリコン,チタン,及びアルミニウムのうち少なくとも1種の金属とフッ素とを備えるカップリング剤と、水と、炭素数が1個以上6個以下のアルコールと、を含有し且つpHが6以下である第三の溶液を接触させた上、pHが11以上13以下である第四の溶液をさらに接触させることにより、前記金属酸化物層の上に撥水撥油層を形成する撥水撥油処理であることを特徴とする転がり軸受。

【請求項2】

軸受内外を連通する貫通孔からなるブリーザー構造が前記密封装置に設けられていることを特徴とする請求項1に記載の転がり軸受。

【請求項3】

前記貫通孔の内面に前記表面処理が施されていることを特徴とする請求項2に記載の転がり軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−180857(P2012−180857A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−42530(P2011−42530)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]