転がり軸受

【課題】微量潤滑を施してトルクを低減しながら、長期に渡って良好な潤滑性能が得られる転がり軸受を提供する。

【解決手段】内輪および外輪の軌道面とボール3の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤を塗布する。保持器4のポケット部41を、保持器4の内周側の転動体保持面41aと、外周側の傾斜面41bとで構成する。転動体保持面41aは、ポケット部41の中心を通る、保持器4の周面に対する法線Hを軸とした円周面である。傾斜面41bは、法線Hと平行な転動体保持面41aを示す線Laに対して45°以下の所定角度θで広がり、保持器4の外周面に至る面である。

【解決手段】内輪および外輪の軌道面とボール3の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤を塗布する。保持器4のポケット部41を、保持器4の内周側の転動体保持面41aと、外周側の傾斜面41bとで構成する。転動体保持面41aは、ポケット部41の中心を通る、保持器4の周面に対する法線Hを軸とした円周面である。傾斜面41bは、法線Hと平行な転動体保持面41aを示す線Laに対して45°以下の所定角度θで広がり、保持器4の外周面に至る面である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、内輪、外輪、複数の転動体、および保持器を有する転がり軸受に関し、特に、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する用途に好適な転がり軸受に関する。

【背景技術】

【0002】

フィルムはFPD(フラットパネルディスプレイ)や太陽電池等の素材として使用される。これらの用途では、異なる材料からなるフィルムを積層することで、発光や発電の機能を発揮することが可能になる。そのため、薄いフィルムの開発が行われており、数10μm厚のフィルムも実在する。フィルムの厚さや長さに偏りがあると、積層時に不具合が生じて、製品不良の原因となる。

【0003】

図11は、フィルム搬送装置の一部を示す斜視図である。この図に示すように、フィルム70は、互いに平行に配置された多数の搬送ローラ71に支持されて搬送される。これらの搬送ローラ71は回転軸を中心に回転し、各回転軸に転がり軸受72が取り付けられている。

搬送ローラ71は、フィルム70に駆動力を与える駆動ローラと、移動するフィルム70との間に生じる摩擦力で回転する従動ローラと、で構成されている。駆動ローラよりも従動ローラの数の方が多い。従動ローラは、前後のローラとの相対位置を変えてフィルム面の上下方向での角度を変えたりすることで、フィルム70を円滑に搬送するために配置されている。

【0004】

従動ローラは、フィルム70との摩擦力だけで回転し、ローラ表面の周速度がフィルム70の走行速度と同じになっていることが重要である。そのため、従動ローラは、フィルム70から付与される、従動ローラの接線方向の極めて小さい力で回転が開始され、安定して回転し続ける必要がある。したがって、従動ローラの回転軸を支持する転がり軸受72には、動摩擦トルクが低く、耐久性が高いことが求められている。

【0005】

波形保持器を備えた深溝玉軸受は転がり軸受として広く使用されているが、動摩擦トルクが高いため、この用途の転がり軸受72としては不向きである。

下記の特許文献1には、合成樹脂製で、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた、軌道輪案内型の保持器が記載されている。このポケット部の形状を工夫することで、転がり軸受のトルク上昇を抑えることが記載されている。

【0006】

具体的には、円筒形状の内周面からなるポケット部の径方向内端縁に、楕円形状の内周面(第1内周面)を設けている。この楕円形状の内周面は強度補強部として形成され、高速回転時の保持器の捩れを小さくして、保持器と転動体が不必要に摺動することを防止することでトルク上昇を抑えている。フィルム搬送装置の従動ローラの回転軸は、1分間当たり数十〜数百回転という低速回転であるため、この用途の転がり軸受の保持器として特許文献1の保持器を使用しても、有用な効果は得られない。

【0007】

一方、転がり軸受は潤滑剤により潤滑されて使用されるが、潤滑剤は軸受の回転に伴って攪拌抵抗を生じるため、潤滑剤の使用量を最小限に抑えること(微量潤滑)で転がり軸受の動摩擦トルクを低くすることができる。このような微量潤滑に関しては、例えば下記の特許文献2に、潤滑被膜の厚さを1〜10g/m2 とすることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−56930号公報

【特許文献2】特開2009−18929号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

この発明の課題は、微量潤滑を施してトルクを低減しながら、長期に渡って良好な潤滑性能が得られる転がり軸受を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するために、この発明の転がり軸受は、内輪、外輪、複数の転動体、および保持器を有し、前記保持器は、合成樹脂製で、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた転がり軸受において、前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布され、前記ポケット部は、前記保持器の内周側に設けた、保持器の周面に対する法線を軸とした円周面からなる転動体保持面と、前記保持器の外周側に設けた、前記転動体保持面に対して45°以下となる傾斜で広がって保持器の外周面に至る傾斜面と、を有することを特徴とする。

【0011】

この発明の転がり軸受は、前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下(好ましくは4.0g以下)となる量の潤滑剤が塗布されている(微量潤滑が施されている)ため、トルクを低く抑えることができる。

また、前記ポケット部が、前記円周面からなる転動体保持面と、前記転動体保持面に対して45°以下となる傾斜で広がって保持器の外周面に至る傾斜面を有するため、ポケット部内で転動体が自転することにより、転動体が前記転動体保持面と前記傾斜面との境界線に摺動し、この境界線で転動体の表面に塗布されていた潤滑剤が削り取られて、転動体の公転方向前方の前記傾斜面に堆積する。

【0012】

前記ポケット部内での転動体の自転が続くことで、この潤滑剤の堆積が続き、最終的には堆積された潤滑剤が転動体の表面に接触して、転動体の表面と軌道輪の軌道面を潤滑する。このメカニズムが繰り返されることで、微量潤滑の潤滑剤が有効に循環利用される。よって、この傾斜面をポケット部に有さない保持器を備えた転がり軸受と比較して、長期に渡って良好な潤滑性能が得られる。

【0013】

前記傾斜が5°未満であると、前記ポケット部が前記転動体保持面のみからなるストレートポケットとさほど変わらない形状となるため、前記傾斜は5°以上とし、30°以下とすることが好ましい。

前記転動体保持面と前記傾斜面との境界線を、ポケット部に配置された転動体の中心でのピッチ円に対する接線より前記保持器の内周面側に配置することにより、前述の転動体とポケット部の前記境界線との摺動が常に生じるため、前述のメカニズムを確実に生じさせることができる。

【0014】

前記転動体保持面と前記傾斜面との境界線を、ポケット部に配置された転動体の中心でのピッチ円に対する接線より前記保持器の外周面側に配置すると、転動体はポケット部の前記境界線ではなく転動体保持面と摺動するため、摺動抵抗が低減できるが、前述のメカニズムを得るためには、前記接線と前記境界線との距離を小さくすることが好ましい。前記距離は、例えば、転動体の直径の20%以内とし、より好ましくは0.5mm以下とする。

【0015】

この発明の転がり軸受において、前記保持器が軌道輪案内型である(前記内輪の外周面に接触する内周面または前記外輪の内周面に接触する外周面を有する)場合は、保持器を固体潤滑剤を含有する合成樹脂製とすることが好ましい。

軌道輪案内型の保持器では、保持器の内周面と内輪の外周面との(あるいは保持器の外周面を外輪の内周面との)摺動が生じるが、微量の潤滑剤を内輪および外輪の軌道面と転動体の転動面に塗布して使用する場合、前記傾斜面をポケット部に有する保持器であっても、この摺動面に潤滑剤が長期間存在することは困難であるため、保持器を固体潤滑剤を含有する合成樹脂製とすることで、前記摺動面の摺動抵抗を低減できる。

【0016】

また、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受としては、軸受内径をd、軸受外径をD、軸受幅をtとした時、下記の(1) 式を満たす薄肉軸受(寸法系列が08および09であるラジアル軸受)が使用されることが多い。

((D−d)/2)/t≦1.07‥‥(1)

この薄肉軸受では、径方向の内部空間が狭いため、転動体案内型ではなく軌道輪案内型の保持器を採用することが好ましい。したがって、上記(1) 式を満たす転がり軸受の場合は、この発明の転がり軸受であって、軌道輪案内型で、固体潤滑剤を含有する合成樹脂製保持器を有する構成とすることが好ましい。

【0017】

この発明の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する用途に好適である。

上記課題は、また、内輪、外輪、複数の転動体、および保持器を有し、前記保持器は、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた転がり軸受において、前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布され、前記保持器は固体潤滑剤を含有する合成樹脂製であり、軌道輪案内型であり(前記内輪に接触する内周面または前記外輪に接触する外周面を有し)、前記複数の転動体の半分以上がセラミックス(例えば、窒化珪素、ジルコニア、炭化珪素、酸化アルミニウム)製であることを特徴とする転がり軸受によって解決することもできる。

【0018】

転がり軸受において、転動体は負荷を受けると接触している軌道面との間に接触楕円を形成する。転がり軸受が回転し転動体が公転することに伴って、接触楕円も軌道面上を連続的に移動する。このとき、軌道面上の任意の1点を考えた場合、この点には、転動体の通過に伴って接触楕円の形成による弾性変形とその開放が繰り返し生じる。

この弾性変形に要するエネルギーが軸受にトルクが生じる一因となっている。接触楕円が大きいほど大きく弾性変形するため軸受に生じるトルクも大きくなる。セラミックス製の転動体は、鉄鋼製の転動体と比較して弾性変形しにくいため、接触楕円を小さくしてトルクを低減することができるが、コストが高い。

【0019】

微量潤滑の場合は、セラミックス製の転動体と鉄鋼製の転動体とで濡れ性が異なることに起因して、単純にセラミックス製転動体の数が多いほどトルク低減効果が高いということにはならず、転がり軸受を構成する複数の転動体の半分以上をセラミックス製とすることで、有用なトルク低減効果が得られる。

【発明の効果】

【0020】

この発明の転がり軸受によれば、微量潤滑を施してトルクを低減しながら、長期に渡って良好な潤滑性能が得られる。

よって、この発明の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として好適である。

【図面の簡単な説明】

【0021】

【図1】第1実施形態の転がり軸受を示す断面図である。

【図2】図1の転がり軸受を構成する保持器を示す正面図である。

【図3】図2の保持器を展開し、その一部を拡大して示す部分展開図である。

【図4】図1の転がり軸受において、保持器のポケット部と転動体との関係の一例を示す断面図である(図2のA−A断面に相当)。

【図5】図1の転がり軸受において、保持器のポケット部と転動体との関係の一例を示す断面図である(図2のA−A断面に相当)。

【図6】図5の保持器の変形例において、保持器のポケット部と転動体との関係を示す断面図である。

【図7】実施例で使用した接線力測定用の試験装置を示す概略構成図である。

【図8】接線力の測定値の回転時間による変化の一例を示すグラフである。

【図9】第2実施形態の転がり軸受を示す断面図である。

【図10】第2実施例で得られた、30分後の接線力の中央値とセラミックス製転動体の個数との関係を示すグラフである。

【図11】フィルム搬送装置の一部を示す斜視図である。

【発明を実施するための形態】

【0022】

以下、この発明の実施形態について説明する。

[第1実施形態]

図1は、第1実施形態の転がり軸受を示す断面図である。

この実施形態の転がり軸受は、内輪1、外輪2、複数のボール(転動体)3、冠形の保持器4、およびシールド板5とで構成されている。

【0023】

内輪1の外周面11の軸方向中央部に内輪軌道溝(内輪の軌道面)12が形成されている。内輪1の外周面11の軸方向両端部13は、シールド板5の中心穴51に対応させた寸法の小径部に形成されている。外輪2の内周面21の軸方向中央部に、外輪軌道溝(外輪の軌道面)22が形成されている。外輪2の内周面21の軸方向両端部に、シールド板5の取り付け溝23が形成されている。

【0024】

内輪1、外輪2、およびボール3は、SUJ2またはSUS440Cからなる素材を用い、通常の方法で作製されたものである。

内輪軌道溝12と外輪軌道溝22とボール3の表面(転動面)に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布されている。

保持器4は、図2に示すように、円周方向に等間隔で複数のポケット部41を備えた円環体である。各ポケット部41は、円環体の軸方向一端が開口している。この開口部42の開口寸法Bはボール3の直径より小さく形成されている。ボール3は、開口部42を弾性変形させてポケット部41に挿入される。これにより、ボール3はポケット部41から脱落せずに保持される。

【0025】

保持器4は内輪案内型であり、内輪1の外周面11と保持器4の内周面45とが摺動しながら回転する。

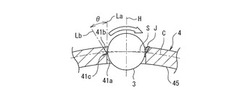

各ポケット部41の内面は、図3および図4に示すように、保持器4の内周側の転動体保持面41aと、外周側の傾斜面41bとからなる。転動体保持面41aは、通常のストレートポケットの面と同じであり、ポケット部41の中心を通る、保持器4の周面に対する法線Hを軸とした円周面である。傾斜面41bは、法線Hと平行な転動体保持面41aを示す線Laに対して45°以下の所定角度θで広がる面である。図4のLbは、傾斜面41bの延長線を示す。

【0026】

この実施形態では、図4に示すように、転動体保持面41aと傾斜面41bとの境界線41cを、ボール3の中心でのボール3のピッチ円Cに対する接線Sより、保持器4の内周面45側に配置している。これにより、転がり軸受の回転時にボール3がポケット部41内で自転する際に、ボール3と境界線41cが摺動し、境界線41cでボール3の表面に塗布されていた潤滑剤が削り取られて、ボール3の公転方向前方の傾斜面41bに堆積する。

【0027】

ボール3の自転が続くことで、この潤滑剤の堆積が続き、最終的には傾斜面41bに堆積された潤滑剤Jがボール3に付着し、付着した潤滑剤Jがボール3の自転で内輪軌道溝12および外輪軌道溝22を潤滑する。このメカニズムが繰り返されることで、微量潤滑の潤滑剤が有効に循環利用される。

ポケット部41の境界線41cは面取りされている。面取りがないと、ボール3と境界線41cとの摺動抵抗が大きくなる。面取りの曲率半径は0.2mm以上とする。面取りの曲率半径が大きいほど摺動抵抗は小さくなるが、大きすぎると転動体保持面41aの部分が少なくなり、ボール保持性能が低下するため、面取りの曲率半径の上限は転動体直径の70%に相当する寸法とする。

【0028】

保持器4は、固体潤滑剤を含有する合成樹脂を用い、射出成形や圧縮成形材からの切削加工を行うことで形成されている。固体潤滑剤としてはPTFE、MoS2 、グラファイト等が使用でき、ベースの合成樹脂としては、PPS、PEEK、PP等が使用できる。また、PTFE(合成樹脂であり、固体潤滑剤でもある)をベース樹脂とし、炭素繊維やガラス繊維で補強した材料を使用することもできる。

【0029】

シールド板5は、SPCCまたはSUS304からなる鋼板をプレス加工することで得られたものである。

この実施形態の転がり軸受では、保持器4のポケット部41に傾斜面41bを設けたことで、前述のように、微量潤滑の潤滑剤が有効に循環利用される。また、保持器4が固体潤滑剤を含有する合成樹脂製であるため、保持器4から転移した潤滑剤により、内輪1の外周面11と保持器4の内周面45との間が積極的に潤滑される。したがって、この実施形態の転がり軸受によれば、微量潤滑を施すことでトルクを低減しながら、長期に渡って良好な潤滑性能が得られる。

【0030】

なお、この実施形態では、ポケット部41の傾斜面41bが、開口部42を除いた転動体保持面41aより保持器外周側の全域に形成されているが、一部(ボール3の公転方向に応じて、潤滑剤Jの堆積が期待できる範囲のみ)に形成されていてもよい。

また、この実施形態では、転動体保持面41aと傾斜面41bとの境界線41cを図4に示すように設定しているが、図5に示すように設定してもよい。

【0031】

図5の例では、転動体保持面41aと傾斜面41bとの境界線41cを、ボール3の中心でのボール3のピッチ円Cに対する接線Sより、保持器4の外周面側に配置し、接線Sと境界線41cとの距離を0.5mm以下としている。これにより、ボール3は、ポケット部41の境界線41cではなく転動体保持面41aと摺動するため、図4の場合と比較して、摺動抵抗を低減できる。

【0032】

ポケット部41の境界線41cは面取りされている。面取りを設けることで、ポケット部41内での潤滑剤の流れがスムーズになる。面取りの曲率半径は0.2mm以上とする。面取りの曲率半径が大きすぎると転動体保持面41aの部分が少なくなり、境界線41cの位置が接線Sより保持器4の内周面側に配置されることになってしまうため、面取りの曲率半径の上限は転動体直径の50%に相当する寸法とする。

【0033】

図6の例は、境界線41cの位置は図5の例と同じであるが、保持器4の厚さを、ポケット部41の周縁部46で図5の例と同じ厚さとし、これ以外の部分で図5の例より薄くしている。すなわち、保持器4は、ポケット部41の周縁部46以外の部分で境界線41cに沿う外周面を有し、この外周面からポケット部41の周縁部46が突出した形状となっている。これにより、図6の保持器4は図5の保持器4よりも軽量化されるため、図6の保持器4を用いることで、図5の保持器を用いた場合よりもさらにトルクを低減することができる。

【0034】

[第2実施形態]

図9は、第2実施形態の転がり軸受を示す断面図である。

この実施形態の転がり軸受は、内輪1、外輪2、20個のボール(転動体)3、冠形の保持器4、およびシールド板5とで構成されている。

内輪1の外周面11の軸方向中央部に、内輪軌道溝(内輪の軌道面)12が形成されている。内輪1の外周面11の軸方向両端部13は、シールド板5の中心穴51に対応させた寸法の小径部に形成されている。外輪2の内周面21の軸方向中央部に、外輪軌道溝(外輪の軌道面)22が形成されている。外輪2の内周面21の軸方向両端部に、シールド板5の取り付け溝23が形成されている。

【0035】

内輪1および外輪2は、SUJ2またはSUS440Cからなる素材を用い、通常の方法で作製されたものである。

ボール3は、20個の半分以上に相当する10個以上が窒化珪素、ジルコニア、炭化珪素(セラミックス)製であり、それ以外はSUJ2またはSUS440Cからなる素材を用い、通常の方法で作製されたものである。

【0036】

保持器4は、円周方向に等間隔で20個のポケット部41を備えた円環体である。各ポケット部41は、円環体の軸方向一端が開口している。この開口部の開口寸法はボール3の直径より小さく形成されている。ボール3は、開口部を弾性変形させてポケット部41に挿入される。これにより、ボール3は、ポケット部41から脱落せずに保持される。保持器4の各ポケット部41は、転動体保持面41aのみからなるストレートポケットである。

【0037】

保持器4は内輪案内型であり、内輪1の外周面11と保持器4の内周面とが摺動しながら回転する。

保持器4は、固体潤滑剤を含有する合成樹脂を用い、射出成形や圧縮成形材からの切削加工を行うことで形成されている。固体潤滑剤としてはPTFE、MoS2 、グラファイト等が使用でき、ベースの合成樹脂としては、PPS、PEEK、PP等が使用できる。また、PTFE(合成樹脂であり、固体潤滑剤でもある)をベース樹脂とし、炭素繊維やガラス繊維で補強した材料を使用することもできる。

【0038】

シールド板5は、SPCCまたはSUS304からなる鋼板をプレス加工することで得られたものである。

内輪軌道溝12と外輪軌道溝22とボール3の表面(転動面)に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布されている。セラミックス製ボール3は、保持器4の円周方向で均等になるように配置されている。

【0039】

この実施形態の転がり軸受によれば、微量潤滑を施すとともに、ボール3の総数20個の半分以上に相当する10個以上を窒化珪素、ジルコニア、炭化珪素(セラミックス)製とすることでトルクを低減しながら、長期に渡って良好な潤滑性能が得られる。

【実施例】

【0040】

[実施例1]

図1の転がり軸受として、呼び番号6812の深溝玉軸受を用い、下記の方法で試験を行った。各寸法は、軸受内径d=60mm、軸受外径D=78mm、軸受幅t=10mmであり、A=((D−d)/2)=9mm、A/t=0.90である。すなわち、この転がり軸受は上記(1) 式を満たす。

【0041】

保持器4のサンプル(No. 1−1〜1−7)として、図4に示す形状で、PTFEを含有する合成樹脂の射出成形により得られたものを用意した。比較例の保持器(No. 1−8〜1−15)として、同じ材質であるが、ポケット部41の構成が、図4に示すような傾斜面41bがなく、転動体保持面41aのみからなるものを用意した。

No. 1−1〜1−15の各保持器を用い、内輪軌道溝12と外輪軌道溝22とボール3の表面に、これらの合計表面積1m2 当たり0.5g(No. 1−1と1−8)、1.0g(No. 1−2と1−9)、2.0g(No. 1−3と1−10)、3.0g(No. 1−4と1−11)、4.0g(No. 1−5と1−12)、5.0g(No. 1−6と1−13)、10.0g(No. 1−7と1−14)、15.0g(No. 1−15)となる量の潤滑剤を塗布した。

【0042】

図7に示す試験装置に、試験軸受61として、サンプルNo. が同じ転がり軸受を2個ずつ取り付けて試験を行った。

図7の試験装置は、図示されない回転駆動装置に取り付けられ、水平に配置された回転軸60と、2個の試験軸受61の間に配置される軸受ホルダー62と、予圧バネ63と、一端が軸受ホルダー62に固定された糸64と、糸64の他端が固定されたフォースゲージ65とを有する。2個の試験軸受61の内輪が回転軸60に取り付けられ、外輪に軸受ホルダー62が外嵌されている。内輪に予圧バネ63により予圧荷重(アキシアル荷重)を付加している。糸64は、2個の試験軸受61の外輪の中間点から接線方向に延びている。

【0043】

回転軸60の回転により、試験軸受61の内輪が回転すると、摩擦により外輪に連れ回りが生じる。この連れ回りの接線力(接線方向の荷重)をフォースゲージ65により測定する。測定値は2個の試験軸受61の値であるため、2で割ることで1個分の値を算出する。

図8は、接線力の測定値の回転時間による変化の一例を示すグラフである。このグラフに示すように、接線力の値は振れ幅を持つため、中央値と振れ幅量の両方で評価する。

【0044】

先ず、試験軸受61の動摩擦トルクを調べる試験として、常温、常圧、回転速度70min-1で、回転軸60を一方向に回転し、30分経過した時点での接線力の中央値および振れ幅量と、12時間経過した時点での接線力の中央値を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

【0045】

次に、試験軸受61の耐久性試験として、常温、常圧、回転速度420min-1で回転軸60を回転し、保持器に破損が生じるまでの総回転数を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

これらの結果を下記の表1に示す。この表で、破損までの総回転数が「5(×107 )以上」は、総回転数が5×107 になっても破損が生じなかったため、試験を打ち切ったことを示す。この条件での総回転数5×107 は、常温、常圧、回転速度70min-1での回転数に換算すると、約1.5年分の回転数に相当する。これを耐久性の合格ラインとした。

【0046】

【表1】

【0047】

この表から分かるように、No. 1−1とNo. 1−8は、潤滑剤量(内輪軌道溝12と外輪軌道溝22とボール3の表面とに塗布した潤滑剤量の、塗布面の合計表面積1m2 当たりの値)が0.5g/m2 で同じであるため、動摩擦トルクに対応する接線力の値はほぼ同じになっているが、保持器4のポケット部41に傾斜面41bが形成されているNo. 1−1の方が、傾斜面41bが形成されていないNo. 1−8よりも破損までの総回転数が多く、耐久性が高い。すなわち、ポケット部41に傾斜面41bを設けることで耐久性が向上できることが分かる。

【0048】

No. 1−2とNo. 1−9は、潤滑剤量が1.0g/m2 で同じであるため、動摩擦トルクに対応する接線力の値はほぼ同じになっているが、保持器4のポケット部41に傾斜面41bが形成されているNo. 1−2は総回転数が5×107 となっても破損が生じず、傾斜面41bが形成されていないNo. 1−9よりも耐久性が高い。すなわち、ポケット部41に傾斜面41bを設けることで耐久性が向上でき、潤滑剤量を1.0g/m2 としてトルクを低減しながら、良好な耐久性が得られることが分かる。

【0049】

よって、No. 1−2の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として、特に好適である。

また、No. 1−3とNo. 1−10、No. 1−4とNo. 1−11、No. 1−5とNo. 1−12、No. 1−6とNo. 1−13、No. 1−7とNo. 1−14は、潤滑剤量がそれぞれ2.0g/m2 、3.0g/m2 、4.0g/m2 、5.0g/m2 、10.0g/m2 で同じであるため、動摩擦トルクに対応する接線力の値はほぼ同じになっている。しかし、保持器4のポケット部41に傾斜面41bが形成されているNo. 1−3〜1−7は総回転数が5×107 となっても破損が生じず、傾斜面41bが形成されていないNo. 1−10〜1−14よりも耐久性が高い。すなわち、ポケット部41に傾斜面41bを設けることで耐久性が向上でき、潤滑剤量を2.0〜10.0g/m2 としてトルクを低減しながら、良好な耐久性が得られることが分かる。

【0050】

よって、No. 1−3〜1−7の転がり軸受も、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として好適である。

No. 1−15は、潤滑剤量が15.0g/m2 で10.0g/m2 よりも多い例であり、30分経過後の接線力の値が他と比べて極端に大きかったため、動摩擦トルクを調べる試験を30分の回転で打ち切り、耐久性試験を行わなかった。

【0051】

[実施例2]

図9の転がり軸受として、呼び番号6812の深溝玉軸受を用い、下記の方法で試験を行った。各寸法は、軸受内径d=60mm、軸受外径D=78mm、軸受幅t=10mmであり、A=((D−d)/2)=9mm、A/t=0.90である。すなわち、この転がり軸受は上記(1) 式を満たす。

【0052】

ボール3としては、窒化珪素(セラミックス)製のものと、SUJ2からなる素材を用い、通常の方法で作製されたものを用意した。

サンプルNo. 2−1と2−12では、SUJ2製のボール3を20個使用した。No. 2−2〜2−10では、総数20個のボール3のうち、セラミックス製のボール3を2〜18個使用し、それ以外をSUJ2製のボール3とした。サンプルNo. 2−11と2−16ではセラミックス製のボール3を20個使用した。No. 2−13〜2−15では、総数20個のボール3のうち、セラミックス製のボール3を10、14、18個使用し、それ以外をSUJ2製のボール3とした。

【0053】

保持器4としては、PTFEを含有する合成樹脂の射出成形により得られたもの(No. 2−1〜2−11)と、PTFEを含有しない合成樹脂の射出成形により得られたもの(No. 2−12〜2−16)を用意した。

サンプル毎に、上述の組み合わせで転がり軸受を組み立てた。サンプルNo. 2−2〜2−10,2−13〜2−15では、セラミックス製のボール3が極力、保持器4の円周方向に均等に配置されるようにした。

【0054】

全てのサンプルで、内輪軌道溝12と外輪軌道溝22とボール3の表面に、これらの合計表面積1m2 当たり0.5gとなる量の潤滑剤を塗布した。

第1実施形態と同様に、図7に示す試験装置に、試験軸受61として、サンプルNo. が同じ転がり軸受を2個ずつ取り付けて、試験軸受61の動摩擦トルクを調べる試験を行った。

【0055】

具体的には、常温、常圧、回転速度70min-1で、回転軸60を一方向に回転し、30分経過した時点での接線力の中央値および振れ幅量と、12時間経過した時点での接線力の中央値を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

その結果を下記の表2に示す。また、表2の結果から得られた、30分後の接線力の中央値とセラミックス製転動体の個数との関係を図10にグラフで示す。図10において「○」はPTFE含有の合成樹脂製保持器を用いた場合の結果を、「△」はPTFEを含有しない合成樹脂製保持器を用いた場合の結果を示す。

【0056】

なお、No. 2−2〜2−4,2−12〜2−16では、30分経過後の接線力の値が他と比べて極端に大きかったため、動摩擦トルクを調べる試験を30分の回転で打ち切った。

【0057】

【表2】

【0058】

この結果から、PTFE含有の合成樹脂製保持器を用いた場合には、セラミックス製ボールの数が20個のうちの半分以上である10個以上にすることで、セラミックス製ボールの数が0個である場合よりもはっきりと接線力を小さくできることが分かる。また、PTFEを含有しない合成樹脂製保持器を用いた場合には、セラミックス製ボールの数が10個以上であっても、セラミックス製ボールの数が0個である場合との比較で接線力を小さくできる効果が少ないことが分かる。

【0059】

次に、PTFEを含有する合成樹脂の射出成形により得られた保持器4を用い、総数20個のボール3のうち、セラミックス製ボール3を10個、SUJ2製のボール3を10個、保持器4の円周方向に交互に配置し、内輪軌道溝12と外輪軌道溝22とボール3の表面に、これらの合計表面積1m2 当たり0.5g(No. 2−17)、1.0g(No. 2−18)、10.0g(No. 2−19)となる量の潤滑剤を塗布して、各転がり軸受を組み立てた。

【0060】

そして、第1実施形態と同様に、図7に示す試験装置に、試験軸受61として、サンプルNo. が同じ転がり軸受を2個ずつ取り付けて、試験軸受61の耐久性試験を行った。

具体的には、常温、常圧、回転速度420min-1で回転軸60を回転し、保持器に破損が生じるまでの総回転数を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

【0061】

これらの結果を下記の表3に示す。この表で、破損までの総回転数が「5(×107 )以上」は、総回転数が5×107 になっても破損が生じなかったため、試験を打ち切ったことを示す。この条件での総回転数5×107 は、常温、常圧、回転速度70min-1での回転数に換算すると、約1.5年分の回転数に相当する。これを耐久性の合格ラインとした。

【0062】

【表3】

【0063】

この表から分かるように、潤滑剤量(内輪軌道溝12と外輪軌道溝22とボール3の表面とに塗布した潤滑剤量の、塗布面の合計表面積1m2 当たりの値)が1.0〜10.0g/m2 の範囲であるNo. 2−18および2−19は、総回転数が5×107 となっても破損が生じなかったが、潤滑剤量が前記範囲から外れる0.5g/m2 であるNo. 2−17は、総回転数1×107 で破損が生じた。

【0064】

特に、No. 2−18の転がり軸受は、潤滑剤量を1.0g/m2 としてトルクを低減しながら、良好な耐久性が得られることが分かる。よって、No. 2−18の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として、特に好適である。

【符号の説明】

【0065】

1 内輪

11 内輪の外周面

12 内輪軌道溝

2 外輪

21 外輪の内周面

22 外輪軌道溝

23 シールド板の取り付け溝

3 ボール(転動体)

4 保持器

41 ポケット部

41a 転動体保持面

41b 傾斜面

41c 転動体保持面と傾斜面との境界線

42 開口部

45 保持器の内周面

5 シールド板

C ボール中心でのボールピッチ円

H ポケット部の中心を通る、保持器の周面に対する法線

J 潤滑剤

La 転動体保持面の延長線

Lb 傾斜面の延長線

S ボールピッチ円Cに対する接線

θ 転動体保持面と傾斜面との角度

【技術分野】

【0001】

この発明は、内輪、外輪、複数の転動体、および保持器を有する転がり軸受に関し、特に、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する用途に好適な転がり軸受に関する。

【背景技術】

【0002】

フィルムはFPD(フラットパネルディスプレイ)や太陽電池等の素材として使用される。これらの用途では、異なる材料からなるフィルムを積層することで、発光や発電の機能を発揮することが可能になる。そのため、薄いフィルムの開発が行われており、数10μm厚のフィルムも実在する。フィルムの厚さや長さに偏りがあると、積層時に不具合が生じて、製品不良の原因となる。

【0003】

図11は、フィルム搬送装置の一部を示す斜視図である。この図に示すように、フィルム70は、互いに平行に配置された多数の搬送ローラ71に支持されて搬送される。これらの搬送ローラ71は回転軸を中心に回転し、各回転軸に転がり軸受72が取り付けられている。

搬送ローラ71は、フィルム70に駆動力を与える駆動ローラと、移動するフィルム70との間に生じる摩擦力で回転する従動ローラと、で構成されている。駆動ローラよりも従動ローラの数の方が多い。従動ローラは、前後のローラとの相対位置を変えてフィルム面の上下方向での角度を変えたりすることで、フィルム70を円滑に搬送するために配置されている。

【0004】

従動ローラは、フィルム70との摩擦力だけで回転し、ローラ表面の周速度がフィルム70の走行速度と同じになっていることが重要である。そのため、従動ローラは、フィルム70から付与される、従動ローラの接線方向の極めて小さい力で回転が開始され、安定して回転し続ける必要がある。したがって、従動ローラの回転軸を支持する転がり軸受72には、動摩擦トルクが低く、耐久性が高いことが求められている。

【0005】

波形保持器を備えた深溝玉軸受は転がり軸受として広く使用されているが、動摩擦トルクが高いため、この用途の転がり軸受72としては不向きである。

下記の特許文献1には、合成樹脂製で、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた、軌道輪案内型の保持器が記載されている。このポケット部の形状を工夫することで、転がり軸受のトルク上昇を抑えることが記載されている。

【0006】

具体的には、円筒形状の内周面からなるポケット部の径方向内端縁に、楕円形状の内周面(第1内周面)を設けている。この楕円形状の内周面は強度補強部として形成され、高速回転時の保持器の捩れを小さくして、保持器と転動体が不必要に摺動することを防止することでトルク上昇を抑えている。フィルム搬送装置の従動ローラの回転軸は、1分間当たり数十〜数百回転という低速回転であるため、この用途の転がり軸受の保持器として特許文献1の保持器を使用しても、有用な効果は得られない。

【0007】

一方、転がり軸受は潤滑剤により潤滑されて使用されるが、潤滑剤は軸受の回転に伴って攪拌抵抗を生じるため、潤滑剤の使用量を最小限に抑えること(微量潤滑)で転がり軸受の動摩擦トルクを低くすることができる。このような微量潤滑に関しては、例えば下記の特許文献2に、潤滑被膜の厚さを1〜10g/m2 とすることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−56930号公報

【特許文献2】特開2009−18929号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

この発明の課題は、微量潤滑を施してトルクを低減しながら、長期に渡って良好な潤滑性能が得られる転がり軸受を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するために、この発明の転がり軸受は、内輪、外輪、複数の転動体、および保持器を有し、前記保持器は、合成樹脂製で、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた転がり軸受において、前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布され、前記ポケット部は、前記保持器の内周側に設けた、保持器の周面に対する法線を軸とした円周面からなる転動体保持面と、前記保持器の外周側に設けた、前記転動体保持面に対して45°以下となる傾斜で広がって保持器の外周面に至る傾斜面と、を有することを特徴とする。

【0011】

この発明の転がり軸受は、前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下(好ましくは4.0g以下)となる量の潤滑剤が塗布されている(微量潤滑が施されている)ため、トルクを低く抑えることができる。

また、前記ポケット部が、前記円周面からなる転動体保持面と、前記転動体保持面に対して45°以下となる傾斜で広がって保持器の外周面に至る傾斜面を有するため、ポケット部内で転動体が自転することにより、転動体が前記転動体保持面と前記傾斜面との境界線に摺動し、この境界線で転動体の表面に塗布されていた潤滑剤が削り取られて、転動体の公転方向前方の前記傾斜面に堆積する。

【0012】

前記ポケット部内での転動体の自転が続くことで、この潤滑剤の堆積が続き、最終的には堆積された潤滑剤が転動体の表面に接触して、転動体の表面と軌道輪の軌道面を潤滑する。このメカニズムが繰り返されることで、微量潤滑の潤滑剤が有効に循環利用される。よって、この傾斜面をポケット部に有さない保持器を備えた転がり軸受と比較して、長期に渡って良好な潤滑性能が得られる。

【0013】

前記傾斜が5°未満であると、前記ポケット部が前記転動体保持面のみからなるストレートポケットとさほど変わらない形状となるため、前記傾斜は5°以上とし、30°以下とすることが好ましい。

前記転動体保持面と前記傾斜面との境界線を、ポケット部に配置された転動体の中心でのピッチ円に対する接線より前記保持器の内周面側に配置することにより、前述の転動体とポケット部の前記境界線との摺動が常に生じるため、前述のメカニズムを確実に生じさせることができる。

【0014】

前記転動体保持面と前記傾斜面との境界線を、ポケット部に配置された転動体の中心でのピッチ円に対する接線より前記保持器の外周面側に配置すると、転動体はポケット部の前記境界線ではなく転動体保持面と摺動するため、摺動抵抗が低減できるが、前述のメカニズムを得るためには、前記接線と前記境界線との距離を小さくすることが好ましい。前記距離は、例えば、転動体の直径の20%以内とし、より好ましくは0.5mm以下とする。

【0015】

この発明の転がり軸受において、前記保持器が軌道輪案内型である(前記内輪の外周面に接触する内周面または前記外輪の内周面に接触する外周面を有する)場合は、保持器を固体潤滑剤を含有する合成樹脂製とすることが好ましい。

軌道輪案内型の保持器では、保持器の内周面と内輪の外周面との(あるいは保持器の外周面を外輪の内周面との)摺動が生じるが、微量の潤滑剤を内輪および外輪の軌道面と転動体の転動面に塗布して使用する場合、前記傾斜面をポケット部に有する保持器であっても、この摺動面に潤滑剤が長期間存在することは困難であるため、保持器を固体潤滑剤を含有する合成樹脂製とすることで、前記摺動面の摺動抵抗を低減できる。

【0016】

また、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受としては、軸受内径をd、軸受外径をD、軸受幅をtとした時、下記の(1) 式を満たす薄肉軸受(寸法系列が08および09であるラジアル軸受)が使用されることが多い。

((D−d)/2)/t≦1.07‥‥(1)

この薄肉軸受では、径方向の内部空間が狭いため、転動体案内型ではなく軌道輪案内型の保持器を採用することが好ましい。したがって、上記(1) 式を満たす転がり軸受の場合は、この発明の転がり軸受であって、軌道輪案内型で、固体潤滑剤を含有する合成樹脂製保持器を有する構成とすることが好ましい。

【0017】

この発明の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する用途に好適である。

上記課題は、また、内輪、外輪、複数の転動体、および保持器を有し、前記保持器は、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた転がり軸受において、前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布され、前記保持器は固体潤滑剤を含有する合成樹脂製であり、軌道輪案内型であり(前記内輪に接触する内周面または前記外輪に接触する外周面を有し)、前記複数の転動体の半分以上がセラミックス(例えば、窒化珪素、ジルコニア、炭化珪素、酸化アルミニウム)製であることを特徴とする転がり軸受によって解決することもできる。

【0018】

転がり軸受において、転動体は負荷を受けると接触している軌道面との間に接触楕円を形成する。転がり軸受が回転し転動体が公転することに伴って、接触楕円も軌道面上を連続的に移動する。このとき、軌道面上の任意の1点を考えた場合、この点には、転動体の通過に伴って接触楕円の形成による弾性変形とその開放が繰り返し生じる。

この弾性変形に要するエネルギーが軸受にトルクが生じる一因となっている。接触楕円が大きいほど大きく弾性変形するため軸受に生じるトルクも大きくなる。セラミックス製の転動体は、鉄鋼製の転動体と比較して弾性変形しにくいため、接触楕円を小さくしてトルクを低減することができるが、コストが高い。

【0019】

微量潤滑の場合は、セラミックス製の転動体と鉄鋼製の転動体とで濡れ性が異なることに起因して、単純にセラミックス製転動体の数が多いほどトルク低減効果が高いということにはならず、転がり軸受を構成する複数の転動体の半分以上をセラミックス製とすることで、有用なトルク低減効果が得られる。

【発明の効果】

【0020】

この発明の転がり軸受によれば、微量潤滑を施してトルクを低減しながら、長期に渡って良好な潤滑性能が得られる。

よって、この発明の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として好適である。

【図面の簡単な説明】

【0021】

【図1】第1実施形態の転がり軸受を示す断面図である。

【図2】図1の転がり軸受を構成する保持器を示す正面図である。

【図3】図2の保持器を展開し、その一部を拡大して示す部分展開図である。

【図4】図1の転がり軸受において、保持器のポケット部と転動体との関係の一例を示す断面図である(図2のA−A断面に相当)。

【図5】図1の転がり軸受において、保持器のポケット部と転動体との関係の一例を示す断面図である(図2のA−A断面に相当)。

【図6】図5の保持器の変形例において、保持器のポケット部と転動体との関係を示す断面図である。

【図7】実施例で使用した接線力測定用の試験装置を示す概略構成図である。

【図8】接線力の測定値の回転時間による変化の一例を示すグラフである。

【図9】第2実施形態の転がり軸受を示す断面図である。

【図10】第2実施例で得られた、30分後の接線力の中央値とセラミックス製転動体の個数との関係を示すグラフである。

【図11】フィルム搬送装置の一部を示す斜視図である。

【発明を実施するための形態】

【0022】

以下、この発明の実施形態について説明する。

[第1実施形態]

図1は、第1実施形態の転がり軸受を示す断面図である。

この実施形態の転がり軸受は、内輪1、外輪2、複数のボール(転動体)3、冠形の保持器4、およびシールド板5とで構成されている。

【0023】

内輪1の外周面11の軸方向中央部に内輪軌道溝(内輪の軌道面)12が形成されている。内輪1の外周面11の軸方向両端部13は、シールド板5の中心穴51に対応させた寸法の小径部に形成されている。外輪2の内周面21の軸方向中央部に、外輪軌道溝(外輪の軌道面)22が形成されている。外輪2の内周面21の軸方向両端部に、シールド板5の取り付け溝23が形成されている。

【0024】

内輪1、外輪2、およびボール3は、SUJ2またはSUS440Cからなる素材を用い、通常の方法で作製されたものである。

内輪軌道溝12と外輪軌道溝22とボール3の表面(転動面)に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布されている。

保持器4は、図2に示すように、円周方向に等間隔で複数のポケット部41を備えた円環体である。各ポケット部41は、円環体の軸方向一端が開口している。この開口部42の開口寸法Bはボール3の直径より小さく形成されている。ボール3は、開口部42を弾性変形させてポケット部41に挿入される。これにより、ボール3はポケット部41から脱落せずに保持される。

【0025】

保持器4は内輪案内型であり、内輪1の外周面11と保持器4の内周面45とが摺動しながら回転する。

各ポケット部41の内面は、図3および図4に示すように、保持器4の内周側の転動体保持面41aと、外周側の傾斜面41bとからなる。転動体保持面41aは、通常のストレートポケットの面と同じであり、ポケット部41の中心を通る、保持器4の周面に対する法線Hを軸とした円周面である。傾斜面41bは、法線Hと平行な転動体保持面41aを示す線Laに対して45°以下の所定角度θで広がる面である。図4のLbは、傾斜面41bの延長線を示す。

【0026】

この実施形態では、図4に示すように、転動体保持面41aと傾斜面41bとの境界線41cを、ボール3の中心でのボール3のピッチ円Cに対する接線Sより、保持器4の内周面45側に配置している。これにより、転がり軸受の回転時にボール3がポケット部41内で自転する際に、ボール3と境界線41cが摺動し、境界線41cでボール3の表面に塗布されていた潤滑剤が削り取られて、ボール3の公転方向前方の傾斜面41bに堆積する。

【0027】

ボール3の自転が続くことで、この潤滑剤の堆積が続き、最終的には傾斜面41bに堆積された潤滑剤Jがボール3に付着し、付着した潤滑剤Jがボール3の自転で内輪軌道溝12および外輪軌道溝22を潤滑する。このメカニズムが繰り返されることで、微量潤滑の潤滑剤が有効に循環利用される。

ポケット部41の境界線41cは面取りされている。面取りがないと、ボール3と境界線41cとの摺動抵抗が大きくなる。面取りの曲率半径は0.2mm以上とする。面取りの曲率半径が大きいほど摺動抵抗は小さくなるが、大きすぎると転動体保持面41aの部分が少なくなり、ボール保持性能が低下するため、面取りの曲率半径の上限は転動体直径の70%に相当する寸法とする。

【0028】

保持器4は、固体潤滑剤を含有する合成樹脂を用い、射出成形や圧縮成形材からの切削加工を行うことで形成されている。固体潤滑剤としてはPTFE、MoS2 、グラファイト等が使用でき、ベースの合成樹脂としては、PPS、PEEK、PP等が使用できる。また、PTFE(合成樹脂であり、固体潤滑剤でもある)をベース樹脂とし、炭素繊維やガラス繊維で補強した材料を使用することもできる。

【0029】

シールド板5は、SPCCまたはSUS304からなる鋼板をプレス加工することで得られたものである。

この実施形態の転がり軸受では、保持器4のポケット部41に傾斜面41bを設けたことで、前述のように、微量潤滑の潤滑剤が有効に循環利用される。また、保持器4が固体潤滑剤を含有する合成樹脂製であるため、保持器4から転移した潤滑剤により、内輪1の外周面11と保持器4の内周面45との間が積極的に潤滑される。したがって、この実施形態の転がり軸受によれば、微量潤滑を施すことでトルクを低減しながら、長期に渡って良好な潤滑性能が得られる。

【0030】

なお、この実施形態では、ポケット部41の傾斜面41bが、開口部42を除いた転動体保持面41aより保持器外周側の全域に形成されているが、一部(ボール3の公転方向に応じて、潤滑剤Jの堆積が期待できる範囲のみ)に形成されていてもよい。

また、この実施形態では、転動体保持面41aと傾斜面41bとの境界線41cを図4に示すように設定しているが、図5に示すように設定してもよい。

【0031】

図5の例では、転動体保持面41aと傾斜面41bとの境界線41cを、ボール3の中心でのボール3のピッチ円Cに対する接線Sより、保持器4の外周面側に配置し、接線Sと境界線41cとの距離を0.5mm以下としている。これにより、ボール3は、ポケット部41の境界線41cではなく転動体保持面41aと摺動するため、図4の場合と比較して、摺動抵抗を低減できる。

【0032】

ポケット部41の境界線41cは面取りされている。面取りを設けることで、ポケット部41内での潤滑剤の流れがスムーズになる。面取りの曲率半径は0.2mm以上とする。面取りの曲率半径が大きすぎると転動体保持面41aの部分が少なくなり、境界線41cの位置が接線Sより保持器4の内周面側に配置されることになってしまうため、面取りの曲率半径の上限は転動体直径の50%に相当する寸法とする。

【0033】

図6の例は、境界線41cの位置は図5の例と同じであるが、保持器4の厚さを、ポケット部41の周縁部46で図5の例と同じ厚さとし、これ以外の部分で図5の例より薄くしている。すなわち、保持器4は、ポケット部41の周縁部46以外の部分で境界線41cに沿う外周面を有し、この外周面からポケット部41の周縁部46が突出した形状となっている。これにより、図6の保持器4は図5の保持器4よりも軽量化されるため、図6の保持器4を用いることで、図5の保持器を用いた場合よりもさらにトルクを低減することができる。

【0034】

[第2実施形態]

図9は、第2実施形態の転がり軸受を示す断面図である。

この実施形態の転がり軸受は、内輪1、外輪2、20個のボール(転動体)3、冠形の保持器4、およびシールド板5とで構成されている。

内輪1の外周面11の軸方向中央部に、内輪軌道溝(内輪の軌道面)12が形成されている。内輪1の外周面11の軸方向両端部13は、シールド板5の中心穴51に対応させた寸法の小径部に形成されている。外輪2の内周面21の軸方向中央部に、外輪軌道溝(外輪の軌道面)22が形成されている。外輪2の内周面21の軸方向両端部に、シールド板5の取り付け溝23が形成されている。

【0035】

内輪1および外輪2は、SUJ2またはSUS440Cからなる素材を用い、通常の方法で作製されたものである。

ボール3は、20個の半分以上に相当する10個以上が窒化珪素、ジルコニア、炭化珪素(セラミックス)製であり、それ以外はSUJ2またはSUS440Cからなる素材を用い、通常の方法で作製されたものである。

【0036】

保持器4は、円周方向に等間隔で20個のポケット部41を備えた円環体である。各ポケット部41は、円環体の軸方向一端が開口している。この開口部の開口寸法はボール3の直径より小さく形成されている。ボール3は、開口部を弾性変形させてポケット部41に挿入される。これにより、ボール3は、ポケット部41から脱落せずに保持される。保持器4の各ポケット部41は、転動体保持面41aのみからなるストレートポケットである。

【0037】

保持器4は内輪案内型であり、内輪1の外周面11と保持器4の内周面とが摺動しながら回転する。

保持器4は、固体潤滑剤を含有する合成樹脂を用い、射出成形や圧縮成形材からの切削加工を行うことで形成されている。固体潤滑剤としてはPTFE、MoS2 、グラファイト等が使用でき、ベースの合成樹脂としては、PPS、PEEK、PP等が使用できる。また、PTFE(合成樹脂であり、固体潤滑剤でもある)をベース樹脂とし、炭素繊維やガラス繊維で補強した材料を使用することもできる。

【0038】

シールド板5は、SPCCまたはSUS304からなる鋼板をプレス加工することで得られたものである。

内輪軌道溝12と外輪軌道溝22とボール3の表面(転動面)に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布されている。セラミックス製ボール3は、保持器4の円周方向で均等になるように配置されている。

【0039】

この実施形態の転がり軸受によれば、微量潤滑を施すとともに、ボール3の総数20個の半分以上に相当する10個以上を窒化珪素、ジルコニア、炭化珪素(セラミックス)製とすることでトルクを低減しながら、長期に渡って良好な潤滑性能が得られる。

【実施例】

【0040】

[実施例1]

図1の転がり軸受として、呼び番号6812の深溝玉軸受を用い、下記の方法で試験を行った。各寸法は、軸受内径d=60mm、軸受外径D=78mm、軸受幅t=10mmであり、A=((D−d)/2)=9mm、A/t=0.90である。すなわち、この転がり軸受は上記(1) 式を満たす。

【0041】

保持器4のサンプル(No. 1−1〜1−7)として、図4に示す形状で、PTFEを含有する合成樹脂の射出成形により得られたものを用意した。比較例の保持器(No. 1−8〜1−15)として、同じ材質であるが、ポケット部41の構成が、図4に示すような傾斜面41bがなく、転動体保持面41aのみからなるものを用意した。

No. 1−1〜1−15の各保持器を用い、内輪軌道溝12と外輪軌道溝22とボール3の表面に、これらの合計表面積1m2 当たり0.5g(No. 1−1と1−8)、1.0g(No. 1−2と1−9)、2.0g(No. 1−3と1−10)、3.0g(No. 1−4と1−11)、4.0g(No. 1−5と1−12)、5.0g(No. 1−6と1−13)、10.0g(No. 1−7と1−14)、15.0g(No. 1−15)となる量の潤滑剤を塗布した。

【0042】

図7に示す試験装置に、試験軸受61として、サンプルNo. が同じ転がり軸受を2個ずつ取り付けて試験を行った。

図7の試験装置は、図示されない回転駆動装置に取り付けられ、水平に配置された回転軸60と、2個の試験軸受61の間に配置される軸受ホルダー62と、予圧バネ63と、一端が軸受ホルダー62に固定された糸64と、糸64の他端が固定されたフォースゲージ65とを有する。2個の試験軸受61の内輪が回転軸60に取り付けられ、外輪に軸受ホルダー62が外嵌されている。内輪に予圧バネ63により予圧荷重(アキシアル荷重)を付加している。糸64は、2個の試験軸受61の外輪の中間点から接線方向に延びている。

【0043】

回転軸60の回転により、試験軸受61の内輪が回転すると、摩擦により外輪に連れ回りが生じる。この連れ回りの接線力(接線方向の荷重)をフォースゲージ65により測定する。測定値は2個の試験軸受61の値であるため、2で割ることで1個分の値を算出する。

図8は、接線力の測定値の回転時間による変化の一例を示すグラフである。このグラフに示すように、接線力の値は振れ幅を持つため、中央値と振れ幅量の両方で評価する。

【0044】

先ず、試験軸受61の動摩擦トルクを調べる試験として、常温、常圧、回転速度70min-1で、回転軸60を一方向に回転し、30分経過した時点での接線力の中央値および振れ幅量と、12時間経過した時点での接線力の中央値を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

【0045】

次に、試験軸受61の耐久性試験として、常温、常圧、回転速度420min-1で回転軸60を回転し、保持器に破損が生じるまでの総回転数を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

これらの結果を下記の表1に示す。この表で、破損までの総回転数が「5(×107 )以上」は、総回転数が5×107 になっても破損が生じなかったため、試験を打ち切ったことを示す。この条件での総回転数5×107 は、常温、常圧、回転速度70min-1での回転数に換算すると、約1.5年分の回転数に相当する。これを耐久性の合格ラインとした。

【0046】

【表1】

【0047】

この表から分かるように、No. 1−1とNo. 1−8は、潤滑剤量(内輪軌道溝12と外輪軌道溝22とボール3の表面とに塗布した潤滑剤量の、塗布面の合計表面積1m2 当たりの値)が0.5g/m2 で同じであるため、動摩擦トルクに対応する接線力の値はほぼ同じになっているが、保持器4のポケット部41に傾斜面41bが形成されているNo. 1−1の方が、傾斜面41bが形成されていないNo. 1−8よりも破損までの総回転数が多く、耐久性が高い。すなわち、ポケット部41に傾斜面41bを設けることで耐久性が向上できることが分かる。

【0048】

No. 1−2とNo. 1−9は、潤滑剤量が1.0g/m2 で同じであるため、動摩擦トルクに対応する接線力の値はほぼ同じになっているが、保持器4のポケット部41に傾斜面41bが形成されているNo. 1−2は総回転数が5×107 となっても破損が生じず、傾斜面41bが形成されていないNo. 1−9よりも耐久性が高い。すなわち、ポケット部41に傾斜面41bを設けることで耐久性が向上でき、潤滑剤量を1.0g/m2 としてトルクを低減しながら、良好な耐久性が得られることが分かる。

【0049】

よって、No. 1−2の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として、特に好適である。

また、No. 1−3とNo. 1−10、No. 1−4とNo. 1−11、No. 1−5とNo. 1−12、No. 1−6とNo. 1−13、No. 1−7とNo. 1−14は、潤滑剤量がそれぞれ2.0g/m2 、3.0g/m2 、4.0g/m2 、5.0g/m2 、10.0g/m2 で同じであるため、動摩擦トルクに対応する接線力の値はほぼ同じになっている。しかし、保持器4のポケット部41に傾斜面41bが形成されているNo. 1−3〜1−7は総回転数が5×107 となっても破損が生じず、傾斜面41bが形成されていないNo. 1−10〜1−14よりも耐久性が高い。すなわち、ポケット部41に傾斜面41bを設けることで耐久性が向上でき、潤滑剤量を2.0〜10.0g/m2 としてトルクを低減しながら、良好な耐久性が得られることが分かる。

【0050】

よって、No. 1−3〜1−7の転がり軸受も、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として好適である。

No. 1−15は、潤滑剤量が15.0g/m2 で10.0g/m2 よりも多い例であり、30分経過後の接線力の値が他と比べて極端に大きかったため、動摩擦トルクを調べる試験を30分の回転で打ち切り、耐久性試験を行わなかった。

【0051】

[実施例2]

図9の転がり軸受として、呼び番号6812の深溝玉軸受を用い、下記の方法で試験を行った。各寸法は、軸受内径d=60mm、軸受外径D=78mm、軸受幅t=10mmであり、A=((D−d)/2)=9mm、A/t=0.90である。すなわち、この転がり軸受は上記(1) 式を満たす。

【0052】

ボール3としては、窒化珪素(セラミックス)製のものと、SUJ2からなる素材を用い、通常の方法で作製されたものを用意した。

サンプルNo. 2−1と2−12では、SUJ2製のボール3を20個使用した。No. 2−2〜2−10では、総数20個のボール3のうち、セラミックス製のボール3を2〜18個使用し、それ以外をSUJ2製のボール3とした。サンプルNo. 2−11と2−16ではセラミックス製のボール3を20個使用した。No. 2−13〜2−15では、総数20個のボール3のうち、セラミックス製のボール3を10、14、18個使用し、それ以外をSUJ2製のボール3とした。

【0053】

保持器4としては、PTFEを含有する合成樹脂の射出成形により得られたもの(No. 2−1〜2−11)と、PTFEを含有しない合成樹脂の射出成形により得られたもの(No. 2−12〜2−16)を用意した。

サンプル毎に、上述の組み合わせで転がり軸受を組み立てた。サンプルNo. 2−2〜2−10,2−13〜2−15では、セラミックス製のボール3が極力、保持器4の円周方向に均等に配置されるようにした。

【0054】

全てのサンプルで、内輪軌道溝12と外輪軌道溝22とボール3の表面に、これらの合計表面積1m2 当たり0.5gとなる量の潤滑剤を塗布した。

第1実施形態と同様に、図7に示す試験装置に、試験軸受61として、サンプルNo. が同じ転がり軸受を2個ずつ取り付けて、試験軸受61の動摩擦トルクを調べる試験を行った。

【0055】

具体的には、常温、常圧、回転速度70min-1で、回転軸60を一方向に回転し、30分経過した時点での接線力の中央値および振れ幅量と、12時間経過した時点での接線力の中央値を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

その結果を下記の表2に示す。また、表2の結果から得られた、30分後の接線力の中央値とセラミックス製転動体の個数との関係を図10にグラフで示す。図10において「○」はPTFE含有の合成樹脂製保持器を用いた場合の結果を、「△」はPTFEを含有しない合成樹脂製保持器を用いた場合の結果を示す。

【0056】

なお、No. 2−2〜2−4,2−12〜2−16では、30分経過後の接線力の値が他と比べて極端に大きかったため、動摩擦トルクを調べる試験を30分の回転で打ち切った。

【0057】

【表2】

【0058】

この結果から、PTFE含有の合成樹脂製保持器を用いた場合には、セラミックス製ボールの数が20個のうちの半分以上である10個以上にすることで、セラミックス製ボールの数が0個である場合よりもはっきりと接線力を小さくできることが分かる。また、PTFEを含有しない合成樹脂製保持器を用いた場合には、セラミックス製ボールの数が10個以上であっても、セラミックス製ボールの数が0個である場合との比較で接線力を小さくできる効果が少ないことが分かる。

【0059】

次に、PTFEを含有する合成樹脂の射出成形により得られた保持器4を用い、総数20個のボール3のうち、セラミックス製ボール3を10個、SUJ2製のボール3を10個、保持器4の円周方向に交互に配置し、内輪軌道溝12と外輪軌道溝22とボール3の表面に、これらの合計表面積1m2 当たり0.5g(No. 2−17)、1.0g(No. 2−18)、10.0g(No. 2−19)となる量の潤滑剤を塗布して、各転がり軸受を組み立てた。

【0060】

そして、第1実施形態と同様に、図7に示す試験装置に、試験軸受61として、サンプルNo. が同じ転がり軸受を2個ずつ取り付けて、試験軸受61の耐久性試験を行った。

具体的には、常温、常圧、回転速度420min-1で回転軸60を回転し、保持器に破損が生じるまでの総回転数を調べた。荷重条件は予圧バネ63による予圧荷重(アキシアル荷重)と、軸受ホルダー62によるハウジング荷重(ラジアル荷重)である。

【0061】

これらの結果を下記の表3に示す。この表で、破損までの総回転数が「5(×107 )以上」は、総回転数が5×107 になっても破損が生じなかったため、試験を打ち切ったことを示す。この条件での総回転数5×107 は、常温、常圧、回転速度70min-1での回転数に換算すると、約1.5年分の回転数に相当する。これを耐久性の合格ラインとした。

【0062】

【表3】

【0063】

この表から分かるように、潤滑剤量(内輪軌道溝12と外輪軌道溝22とボール3の表面とに塗布した潤滑剤量の、塗布面の合計表面積1m2 当たりの値)が1.0〜10.0g/m2 の範囲であるNo. 2−18および2−19は、総回転数が5×107 となっても破損が生じなかったが、潤滑剤量が前記範囲から外れる0.5g/m2 であるNo. 2−17は、総回転数1×107 で破損が生じた。

【0064】

特に、No. 2−18の転がり軸受は、潤滑剤量を1.0g/m2 としてトルクを低減しながら、良好な耐久性が得られることが分かる。よって、No. 2−18の転がり軸受は、フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する転がり軸受として、特に好適である。

【符号の説明】

【0065】

1 内輪

11 内輪の外周面

12 内輪軌道溝

2 外輪

21 外輪の内周面

22 外輪軌道溝

23 シールド板の取り付け溝

3 ボール(転動体)

4 保持器

41 ポケット部

41a 転動体保持面

41b 傾斜面

41c 転動体保持面と傾斜面との境界線

42 開口部

45 保持器の内周面

5 シールド板

C ボール中心でのボールピッチ円

H ポケット部の中心を通る、保持器の周面に対する法線

J 潤滑剤

La 転動体保持面の延長線

Lb 傾斜面の延長線

S ボールピッチ円Cに対する接線

θ 転動体保持面と傾斜面との角度

【特許請求の範囲】

【請求項1】

内輪、外輪、複数の転動体、および保持器を有し、前記保持器は、合成樹脂製で、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた転がり軸受において、

前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布され、

前記ポケット部は、

前記保持器の内周側に設けた、保持器の周面に対する法線を軸とした円周面からなる転動体保持面と、

前記保持器の外周側に設けた、前記転動体保持面に対して45°以下となる傾斜で広がって保持器の外周面に至る傾斜面と、

を有することを特徴とする転がり軸受。

【請求項2】

前記保持器は、軌道輪案内型であり、固体潤滑剤を含有する合成樹脂製である請求項1記載の転がり軸受。

【請求項3】

軸受内径をd、軸受外径をD、軸受幅をtとした時、下記の(1) 式を満たす請求項2記載の転がり軸受。

((D−d)/2)/t≦1.07‥‥(1)

【請求項4】

フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する用途で使用される請求項1〜3のいずれか1項に記載の転がり軸受。

【請求項1】

内輪、外輪、複数の転動体、および保持器を有し、前記保持器は、合成樹脂製で、円環状に形成され、円周方向に複数の転動体を一つずつ保持する複数のポケット部を備えた転がり軸受において、

前記内輪および外輪の軌道面と前記転動体の転動面に、これらの合計表面積1m2 当たり1.0g以上10g以下となる量の潤滑剤が塗布され、

前記ポケット部は、

前記保持器の内周側に設けた、保持器の周面に対する法線を軸とした円周面からなる転動体保持面と、

前記保持器の外周側に設けた、前記転動体保持面に対して45°以下となる傾斜で広がって保持器の外周面に至る傾斜面と、

を有することを特徴とする転がり軸受。

【請求項2】

前記保持器は、軌道輪案内型であり、固体潤滑剤を含有する合成樹脂製である請求項1記載の転がり軸受。

【請求項3】

軸受内径をd、軸受外径をD、軸受幅をtとした時、下記の(1) 式を満たす請求項2記載の転がり軸受。

((D−d)/2)/t≦1.07‥‥(1)

【請求項4】

フィルム搬送装置でフィルムとの摩擦力で回転する従動ローラの回転軸を支持する用途で使用される請求項1〜3のいずれか1項に記載の転がり軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−67912(P2012−67912A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−175737(P2011−175737)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]