転がり軸受

【課題】高温でかつ高速回転する用途に使用できる転がり軸受を提供する。

【解決手段】内輪5および外輪6と、この内・外輪間に介在する複数の転動体7と、この転動体を保持する保持器1とを備え、高温でかつ高速回転する用途に使用できる転がり軸受であり、特にDN値が150万以上で、かつ使用温度が200℃以上となる用途に用いられる転がり軸受であって、保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料を成形してなり、該成形法がレジントランスファーモールディング法である。

【解決手段】内輪5および外輪6と、この内・外輪間に介在する複数の転動体7と、この転動体を保持する保持器1とを備え、高温でかつ高速回転する用途に使用できる転がり軸受であり、特にDN値が150万以上で、かつ使用温度が200℃以上となる用途に用いられる転がり軸受であって、保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料を成形してなり、該成形法がレジントランスファーモールディング法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製の転がり軸受用保持器を組み込んだ高速でかつ高温用途に用いられる転がり軸受に関する。

【背景技術】

【0002】

航空機ジェットエンジンは燃費向上のために、部品単位での徹底した軽量化が求められている。例えば、ジェットエンジン主軸のように高温でかつ高速回転する部分の軸受は、該軸受の構成部品の金属製保持器を樹脂製保持器へ変更することで軽量化が図られている。しかし、ジェットエンジン主軸用転がり軸受のように、DN値が150万以上で、かつ使用温度が200℃以上となる用途への転がり軸受に樹脂製保持器を適用することは困難であった。

【0003】

従来、磁気軸受装置のタッチダウン軸受等に用いられ、軸が高速回転する場合でも十分な強度を有する転がり軸受用保持器として、合成樹脂母材中に強度を高めるための長尺のアラミド繊維などの樹脂繊維が軸方向と交差する方向に配列された状態で混入されている保持器が知られている(特許文献1)。この保持器は引張弾性率の高い繊維を円周方向に巻くことで、軸受回転時の円周方向に対する変形を抑えることとしている。

また、航空機ジェットエンジンのように高速で回転する主軸を支持するために使用される高速回転用転がり軸受に用いられる保持器として、引張強度が2GPa以上で、かつ引張弾性率が50GPa以上のパラ系アラミド繊維、ポリアリレート繊維、ポリパラフェニレンベンズビスオキサゾール繊維等の有機繊維からなる織物と、熱硬化樹脂とを一体化した有機繊維強化プラスチックからなる保持器が知られている(特許文献2)。

さらに、有機溶媒中にフェニルエチニル末端の付加型のイミドオリゴマーが重量比で20%以上溶解しているイミドオリゴマー溶液を、リキッドモールディング法によって炭素繊維を平織した織物に含浸し、有機溶媒を揮発させた後に、イミドオリゴマーを付加反応させることによって複合材料を成形する繊維強化ポリイミド複合材料の製造方法が知られている(特許文献3)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平5−8042号公報

【特許文献2】特開2010−1971号公報

【特許文献3】特開2006−117788号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ジェットエンジン主軸のように高温でかつ高速回転する部分に使用される軸受では、アラミド繊維やポリパラフェニレンベンズビスオキサゾール繊維のような有機繊維を用いた保持器では、これら有機繊維を構成する樹脂のガラス転移温度付近から弾性率が大きく低下し、高温条件下で使用される軸受には使用できない。

また、上記特許文献2で開示されているシートワインディング成形法では、保持器を製造するために、例えば片側7mm以上の厚いパイプを成形しようとすると樹脂の流動、硬化収縮などが原因でパイプの外周側に「シワ」が発生する。シワが発生するとその部位は円周上の強度や弾性率が発現されないため、保持器が設計値よりも小さい負荷荷重で破損に至るという問題がある。

さらに、炭素繊維を平織した織物を用いる場合であっても、樹脂が十分に織物内に含浸せず、高温でかつ高速回転する部分の軸受用保持器としての機械的強度や耐熱性が得られない場合があるという問題がある。

【0006】

本発明は、このような問題に対処するためになされたものであり、高温でかつ高速回転する用途に使用できる転がり軸受の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の転がり軸受は、内輪および外輪と、この内・外輪間に介在する複数の転動体と、この転動体を保持する保持器とを備え、この保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料を成形してなり、該成形法がレジントランスファーモールディング法(以下、RTF法という)であることを特徴とする。特にDN値が150万以上で、かつ使用温度が200℃以上となる用途に用いられる転がり軸受であることを特徴とする。

特に上記炭素繊維材は、モノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布であることを特徴とする。

上記熱硬化性樹脂は、酸無水物硬化エポキシ樹脂、または芳香族イミド結合を分子内に含むイミド樹脂であることを特徴とする。

【0008】

また、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料は、25℃での曲げ強度が600MPa以上であり、かつ200℃における曲げ強度保持率が上記25℃での曲げ強度値の50%以上であることを特徴とする。また、25℃での弾性率が35GPa以上であり、かつ200℃における弾性率保持率が上記25℃での弾性率値の50%以上であることを特徴とする。

【0009】

本発明の転がり軸受は、航空機に搭載されるジェットエンジン主軸用軸受であることを特徴とする。

【発明の効果】

【0010】

本発明の転がり軸受は、熱硬化性樹脂、特に酸無水物硬化エポキシ樹脂、または芳香族イミド結合を分子内に含むイミド樹脂をモノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布で強化した炭素繊維複合材料をRTF法を用いて成形した保持器を用いる。そのため、炭素繊維複合材料は、織布への樹脂含浸性が高くなり、繊維同士の密着性が悪くなったり、織布層間での剥離が生じたりするなどの欠陥の少ない複合材料を作ることができる。また、RTM法を用いて成形することで、保持器など厚い円環を成形する場合でも外径側にシワなく成形することが可能である。この保持器を用いることで、DN値が150万以上で、かつ使用温度が200℃以上となる高速・高温度での使用が可能となる軸受が得られる。

【図面の簡単な説明】

【0011】

【図1】転がり軸受に用いる保持器の斜視図である。

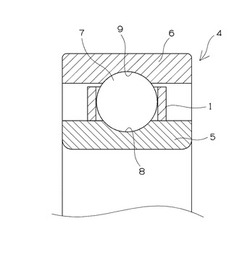

【図2】転がり軸受の一例であるグリース封入深溝玉軸受の断面図である。

【図3】成形機の断面図である。

【発明を実施するための形態】

【0012】

本発明の転がり軸受に用いられる保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料をRTF法で成形して得られ、上記高分子化合物が熱硬化性樹脂である。

熱硬化性樹脂としては、硬化反応により3次元網目構造となる樹脂(a)および成形後熱処理または化学的処理により不溶不融性となる樹脂(b)を含む。樹脂(a)の一例としてはエポキシ樹脂が、樹脂(b)の一例としては芳香族ポリアミック酸から変換される芳香族ポリイミド樹脂がそれぞれ挙げられる。

【0013】

エポキシ樹脂としては、エポキシ環含有樹脂成分を酸無水成分で硬化させる酸無水物硬化エポキシ樹脂が好ましい。アミン硬化のエポキシ樹脂に比較して、酸無水物硬化エポキシ樹脂は、硬化後の熱収縮が小さく、耐熱性に優れるためである。

酸無水物は液状の酸無水物が好ましく、2,4ジエチルグルタル酸無水物、メチルエンドメチレンテトラヒドロフタル酸無水物、メチルテトラヒドロフタル酸無水物等が挙げられる。これらの中で、2,4ジエチルグルタル酸無水物が粘度が低く含浸性に優れるためRTF法に好ましい。

また、酸無水物硬化エポキシ樹脂は後述する付加型イミド樹脂と併用して使用することができる。

【0014】

本発明に好ましいイミド樹脂は、芳香族イミド結合を分子内に含むイミド樹脂であり、熱硬化後のガラス転移温度が240℃以上の樹脂である。

ここでのガラス転移温度とは、粘弾性分析装置を用い以下の方法で求めた値とする。まず、それぞれの樹脂を最適条件で熱硬化させることで、長さ40mm、幅10mm、厚さ1mmの平板試験片を成形した。続いて、3点曲げ形態(標線間距離20mm)で評価できるよう粘弾性分析装置(SII社製DMS6110)内に設置し、空気雰囲気において−50℃から400℃まで2℃/分の昇温速度で昇温させ、0.5Hzの周波数で負荷をかけたときの温度に対する損失弾性率(E”)および貯蔵弾性率(E’)をそれぞれ求めた。損失弾性率を貯蔵弾性率で除した値(tanδ)が極大値となった時の温度をガラス転移温度とした。

【0015】

芳香族イミド結合を分子内に含むイミド樹脂において、芳香族イミド結合を分子内に含むとは、芳香族環を形成する炭素原子のうち隣接する炭素原子を含んでイミド環を形成する場合、および/または芳香族環に直接結合する窒素原子炭素原子を含んでイミド環を形成する場合を含む。また、芳香族イミド結合を分子内に含むとともに分子内または分子末端に不飽和結合を有するポリイミドオリゴマー樹脂も好ましい。

【0016】

芳香族イミド結合を分子内に含むイミド樹脂として付加型イミド樹脂がある。付加型イミド樹脂の例としては、ビスマレイミド樹脂が挙げられる。

ビスマレイミド樹脂としては市販各種モノマーを組み合わせるなどして使用することができ、例えば大和化成工業社製BMI−1000、BMI−2000、BMI−3000、BMI−4000、BMI−5000、BMI−7000、京セラケミカル社製イミダロイKIR−30などが挙げられる。また、ビスマレイミドを含む樹脂として、ビスマレイミドトリアジン樹脂(三菱ガス化学社製BTレジン)などが挙げられる。

【0017】

芳香族イミド結合を分子内に含むイミド樹脂として芳香族ポリイミドオリゴマー樹脂がある。なお、芳香族ポリイミドオリゴマー樹脂には溶解性を損なわない割合の範囲で芳香族ポリアミック酸オリゴマー成分を含むことができる。

芳香族ポリイミドオリゴマー樹脂としては、芳香族イミド結合を分子内に含むイミド樹脂として分子鎖が屈曲して捩れた立体構造から芳香族面が非平面となる非対称イミド樹脂が挙げられる。非対称イミド樹脂とすることにより、成形性が優れる。特に非対称芳香族ポリイミドオリゴマー樹脂が好ましい。

非対称芳香族ポリイミドオリゴマー樹脂としては、ビフェニルテトラカルボン酸無水物を含むイミド樹脂が挙げられる。例えば、2,3,3’,4’−ビフェニルテトラカルボン酸無水物などの非対称テトラカルボン酸無水物と芳香族ジアミンと末端基として4−(2−フェニルエチニル)無水フタル酸とを組み合わせることにより、粉末状の非対称芳香族ポリイミドオリゴマー樹脂が得られ、これを型内に注入後に熱硬化させることで成形体を得ることができる。このような市販品としては宇部興産社製PETI330が挙げられる。

また、非対称芳香族ポリイミドオリゴマー樹脂は、ジアミン成分として9,9−ビス(4−(4−アミノフェノキシ)フェニル)フルオレン、2−フェニル−4,4’−ジアミノジフェニルエーテル等を用いることにより、非対称芳香族ポリイミドオリゴマー樹脂を得ることができる。

他の芳香族ポリイミドオリゴマー樹脂の市販品としてはIST社製スカイボンド8000が挙げられる。

【0018】

芳香族イミド結合を分子内に含むイミド樹脂として芳香族イミド結合を分子内に含む溶剤可溶性樹脂がある。具体的には、ポリアミドイミド樹脂またはポリアミック酸を分子内に含むポリイミド樹脂が挙げられる。

ポリアミドイミド樹脂は分子内に含むイミド結合とアミド結合とを含み、粉末状でも、またはこの粉末を溶剤に溶解した溶液でも得られる。ポリアミドイミド樹脂の市販品としてはソルベイアドバンスドポリマーズ社製トーロンが挙げられる。また、ポリアミドイミド樹脂は適切なポストキュアを実施することが好ましい。

また、ポリイミド樹脂の溶解性を向上させるために、ポリアミック酸を分子内に含むことができる。

【0019】

本発明に使用できる熱硬化性樹脂としては、上記に挙げたポリイミド樹脂の耐熱性および成形性などの材料特性を損なわない範囲でポリベンゾイミダゾール樹脂など他の耐熱性材料や、フッ素樹脂など機能性ポリマーとのポリマーアロイとすることができる。

また、熱硬化性樹脂に強化短繊維、各種ウィスカ、ナノフィラーであるカーボンナノファイバー、フラーレンなどナノ粒子を添加することができる。また、自己潤滑性を与えるため、グラファイト、二硫化モリブデン、二硫化タングステン、窒化ホウ素などを単独あるいは複数添加することができる。

熱硬化性樹脂としてポリイミド樹脂アロイとする場合、上記イミド樹脂を少なくとも80質量%以上含むことが好ましい。上記イミド樹脂が80質量%未満ではイミド樹脂の特性が得られなくなる。

【0020】

上記熱硬化性樹脂は炭素繊維材で強化される。本発明に使用できる炭素繊維材は、モノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布である。

炭素繊維材として用いる糸は入手性を考慮するとポリアクリロニトリル(PAN)から製造される炭素繊維が好ましい。また、石油ピッチから作られる炭素繊維を用いてもよい。

使用する炭素繊維束としては繊維径4〜10μmのモノフィラメントを1束あたり1000〜5000本を集合したものとする。この範囲とすることにより、モノフィラメント間への樹脂の含浸がしやすく、ボイドなどの欠陥が少ない材料とすることができる。好ましくは、繊維としては1K(約1000本)、1.5K(約1500本)、3K(約3000本)を用いることができる。品質または製造技術的には1Kまたは1.5Kが好ましいが、材料の入手性を考慮すると工業的に入手が容易な3Kが好ましい。5000本をこえる太さの繊維束を用いるとフィラメント間への樹脂の含浸が難しく、ボイドなどの欠陥の原因となる可能性がある。

【0021】

炭素繊維材は上記繊維束を用いた織布とすることができる。織布としては平織、綾織、朱子織などを採用できる。本発明に好ましい織布は平織である。織布の織り方として、機械的特性面では炭素繊維の本数が全く同じ場合には、平織、綾織、朱子織など、どのようなものでもよいが、織布のほつれにくさを考慮すると平織が好ましいためである。特にRTM成形を採用する場合には、織布をプリフォームとする時に、綾織や朱子織を用いると型に対する追従性に優れる反面、解れやすいためプリフォームへの固定が困難である。プリプレグを用いたシートワインディング法で成形する場合には織布の織り方に制限はない。

【0022】

上記炭素繊維材には、強度低下の原因とならない範囲でアラミド、ポリベンゾオキサゾールなどの有機高分子繊維を用いることができる。また、比強度、比弾性率を低下させない範囲でガラス繊維、SiCなどの無機繊維との交織とすることができる。

【0023】

熱硬化性樹脂と炭素繊維材との割合は、炭素繊維複合材料全体に対して、炭素繊維材が45体積%〜65体積%、好ましくは50体積%〜60体積%である。炭素繊維材の割合が45体積%未満であると、炭素繊維複合材としての曲げ強度または弾性率が低く、本発明の特徴である比強度・比弾性率を生かすことができない。一方、65体積%をこえると、全体の樹脂配合量が少なく、繊維同士の密着性が悪く、織布層間での剥離が生じることがある。

【0024】

本発明に使用できる炭素繊維複合材料は、上記組成および配合とすることにより、25℃での曲げ強度が600MPa以上であり、かつ200℃における曲げ強度保持率が初期値の50%以上とすることができる。また、弾性率についても、25℃での弾性率が35GPa以上であり、かつ200℃における弾性率保持率が初期値の50%以上とすることができる。

【0025】

上記炭素繊維複合材料を用いた転がり軸受用保持器の一例を図1に示す。図1は玉軸受用保持器の斜視図であり、上記炭素繊維複合材料を用いてRTF法により得られる。

図1に示すように、保持器1は、円環状の保持器本体2に、転動体としてのボールを保持する転動体保持用ポケット3が一定間隔で複数設けられている。ポケット3の平面形状は、平円形状であるが、真円でもよい。ここで、平円形状とは、真円形状で必要とされるポケット隙間(ポケット内径とボール直径との差)量と一致させる隙間を間にして、その両側にボールの半径にほぼ近似するポケット面の半径で構成させた平円とする形状をいう。回転軸周方向のポケット隙間量を大きくして、ボールの進み遅れを吸収することにより、保持器にかかる負荷を減らすことができる平円形状であることが好ましい。

【0026】

上記保持器の製造方法としては、RTM法などの樹脂注入式成形方法を利用してパイプを成形し、カッター等で切断してリングとし、エンドミル等でポケット部分の穴あけ加工するのが好ましい。RTM法の1種類として真空アシスト成形法であるL-RTMやVaRTM成形などがあり、これらを用いることができる。

機械加工の方法としては、機械加工、レーザ加工、ウォータカットなどどのような加工手段を用いることができる。

【0027】

本発明の転がり軸受の一例を図2に基づいて説明する。図2は、上記転がり軸受用保持器を用いた転がり軸受(深溝玉軸受)の断面図である。転がり軸受4は、外周面に転走面8を有する内輪5と、内周面に転走面9を有する外輪6とが同心に配置される。内輪の転走面8と外輪の転走面9との間に複数個の転動体7が介在して配置される。この複数個の転動体7は、保持器1により保持される。

【0028】

本発明の転がり軸受は、機械的および熱的に優れた上記転がり軸受用保持器を用いるので、DN値が150万以上で、かつ使用温度が200℃以上となる用途に用いることができる。例えば航空機に搭載されるジェットエンジン主軸用軸受に好適に用いることができる。

また、転がり軸受としては、円筒ころ軸受、玉軸受に好適に用いることができる。

【実施例】

【0029】

以下に実施例を挙げて本発明をさらに説明するが、本発明はこれにより何ら制限されるものではない。

実施例および比較例に用いる原材料を一括して以下に示す。また、配合割合を表1、表2および表3に示す。

(A)高分子化合物

(1)EP−1:トリメチロールプロパントリグリシジルエーテル樹脂(ナガセケムテックス社製デナコールEX−321L)、酸無水物硬化剤(協和発酵ケミカル社製DEGAN)、硬化促進剤(四国化成工業社製OR−2E4MZ)

(2)PAI:ポリアミドイミド樹脂(ソルベイアドバンストポリマーズ社製トーロン4000T−LV)

(3)PI−1:ビフェニルポリイミド樹脂(宇部興産社製PETI330)

(4)EP−2:エポキシ樹脂プリプレグ(東邦テナックス社製101)

(5)BMI−1:ビスマレイミド樹脂プリプレグ(東邦テナックス社製301)

(6)PI−2:ビフェニルポリイミド樹脂プリプレグ(宇部興産社製PETI365)

(B)炭素繊維材(織布)

(1)1K:織布(三菱レイヨン社製TR1120(1K・平織))

(2)3K:織布(三菱レイヨン社製TR3110M(3K・平織))

(3)5K:織布(1Kの糸を5単位分重ね合わせたものを平織(単位重量約300g/m2)とした。)

(4)6K:織布(三菱レイヨン社製TR6120M(6K・平織))

【0030】

実施例および比較例に用いる成形方法を以下に示す。

(1)RTMまたはVaRTM法による円環成形とその評価

RTMまたはVaRTM法に用いた成形機を図3に示す。図3は成形機の断面図である。この成形機10は、円筒状シリンダー11の内部に、このシリンダー11の内径より小径のプリフォーム用マンドレル12が同心に配置されている。マンドレル12の上下には上型金型13およびゲートプレート14がシリンダー11の内径に密接して配置されている。上型金型13にはプリフォーム用マンドレル12を突き出すエジェクターピン15a、ゲートプレート14を突き出すエジェクターピン15bからなるエジェクターピン15を備えている。ゲートプレート14にはゲート16が円周縁に設けられ、このゲートに注入される樹脂を収納する樹脂収納部18がゲートプレート14の下面とエンドプレート17上面と間に形成されている。なお、シリンダー11の外周には、シリンダー内部を加熱するためのヒーター19が設けられている。

【0031】

図3に示す成形機を用いて、φ50mmのプリフォーム用マンドレル12に各実施例に記載の織布20を厚さ10mmとなるように巻きつけて外径側からフィルムまたはポリテトラフルオロエチレンシールテープで固定した。RTM法の場合は常圧で、VaRTM法の場合は成形機一式を真空槽内にセットし、ロータリーポンプで真空引きを行なった。上から油圧シリンダーで上型金型13を押し、ゲート16を介してプリフォーム用マンドレル12の端面より各実施例記載の樹脂21を流し込み、一定時間保持後に昇温し、樹脂を熱硬化させた。成形機を冷却し、型から取り出した後、カッター等で切断し、外周部に生じたシワの状況を確認した。シワが生じたものを「×」、シワなく円環成形できたものを「○」と表記した。

【0032】

(2)プリプレグを用いたシートワインディング成形法による円環成形

プリプレグを幅100mmに裁断し、φ50mmのマンドレルに厚さ10mmとなるように巻き付けて、外径側からポリテトラフルオロエチレンシールテープ等を巻きつけることで成形圧力を加えた。マンドレルごと一定温度に保持した恒温槽に静置し、熱硬化させた。硬化後、円環をカッター等で切断し、外周部に生じたシワの状況を確認した。シワが生じたものを「×」、不具合のなかったものを「○」と表記した。

【0033】

(3)試験片の作成

織布を100mm×100mmに裁断後、成形厚約2±0.3mmとなるように積層し、サイドに樹脂注入ゲートのある金型にセットした。金型類一式を真空槽内で密封し、ロータリーポンプで排気しながらリングヒータで加熱して(RTM成形の場合は常圧)、溶融温度以上で樹脂を注入し加熱圧縮成形を行なった。金型を冷却して取り出し、ポストキュア後、カッター等の機械的加工で試験片を準備し、JISK7074−1998に準拠した曲げ試験(25℃および200℃)を行なった。

【0034】

(4)評価方法

(4−1)ボイド率(空洞率)算出

上記(1)および(2)の円環成形方法で成形後の試験片をアルキメデス法により密度を測定した。また、その試験片のボイド率をJISK7053に従って、下記[式1]より算出した。

ボイド率(%)=100×(試験片理論密度−試験片実際の密度)/試験片の理論密度・・・[式1]

また、試験片の理論密度は下記[式2]より算出した。

試験片の理論密度=100÷[(繊維重量÷繊維密度)+(樹脂重量÷樹脂密度)]・・・[式2]

【0035】

(4−2)機械的強度

上記(3)の方法で得られた試験片について、曲げ強度が600MPa以上であり、かつ200℃での曲げ強度保持率が50%以上であるものを強度・保持率評価「◎」とした。曲げ強度が400MPa以上600MPa未満であるものを強度・保持率評価「○」とした。

同様に曲げ弾性率が40GPa以上であり、かつ200℃における曲げ弾性率保持率が50%以上であるものを弾性率・保持率評価「◎」とした。曲げ弾性率が35GPa以上40GPa未満であるものを弾性率・保持率評価「○」とした。

円環成形および機械的強度評価の全ての項目が「○」または「◎」であったものを総合評価「○」とした。

【0036】

実施例1〜実施例21および比較例1〜比較例3

各表に示す組成、成形方法で炭素繊維複合材料を成形して試験片を製作し、上記評価方法で評価した。なお、成形品の特性は上記(3)の方法で作成した試験片を用いた。結果を表1、表2および表3に示す。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

上記材料で図1に示す保持器を作製して、耐熱軸受鋼M50材からなる深溝玉軸受に組み込み、DN値が160万で回転する軸に取り付け、BP社製ターボオイル2197を潤滑油として外部から供給しながら、雰囲気温度200℃の条件で軸受試験を行なった。この条件で2時間運転したが実施例5〜実施例21の保持器を用いた転がり軸受は異常を認めなかった。

【産業上の利用可能性】

【0041】

本発明の転がり軸受は、高速および高温に優れるため、航空機ジェットエンジンのように高速で回転する主軸を支持するために使用される高速回転用転がり軸受として好適に利用できる。

【符号の説明】

【0042】

1 保持器

2 保持器本体

3 転動体保持用ポケット

4 転がり軸受

5 内輪

6 外輪

7 転動体

8 内輪の転走面

9 外輪の転走面

10 成形機

11 円筒状シリンダー

12 プリフォーム用マンドレル

13 上型金型

14 ゲートプレート

15 エジェクターピン

16 ゲート

17 エンドプレート

18 樹脂収納部

19 ヒーター

20 織布

21 樹脂

【技術分野】

【0001】

本発明は、樹脂製の転がり軸受用保持器を組み込んだ高速でかつ高温用途に用いられる転がり軸受に関する。

【背景技術】

【0002】

航空機ジェットエンジンは燃費向上のために、部品単位での徹底した軽量化が求められている。例えば、ジェットエンジン主軸のように高温でかつ高速回転する部分の軸受は、該軸受の構成部品の金属製保持器を樹脂製保持器へ変更することで軽量化が図られている。しかし、ジェットエンジン主軸用転がり軸受のように、DN値が150万以上で、かつ使用温度が200℃以上となる用途への転がり軸受に樹脂製保持器を適用することは困難であった。

【0003】

従来、磁気軸受装置のタッチダウン軸受等に用いられ、軸が高速回転する場合でも十分な強度を有する転がり軸受用保持器として、合成樹脂母材中に強度を高めるための長尺のアラミド繊維などの樹脂繊維が軸方向と交差する方向に配列された状態で混入されている保持器が知られている(特許文献1)。この保持器は引張弾性率の高い繊維を円周方向に巻くことで、軸受回転時の円周方向に対する変形を抑えることとしている。

また、航空機ジェットエンジンのように高速で回転する主軸を支持するために使用される高速回転用転がり軸受に用いられる保持器として、引張強度が2GPa以上で、かつ引張弾性率が50GPa以上のパラ系アラミド繊維、ポリアリレート繊維、ポリパラフェニレンベンズビスオキサゾール繊維等の有機繊維からなる織物と、熱硬化樹脂とを一体化した有機繊維強化プラスチックからなる保持器が知られている(特許文献2)。

さらに、有機溶媒中にフェニルエチニル末端の付加型のイミドオリゴマーが重量比で20%以上溶解しているイミドオリゴマー溶液を、リキッドモールディング法によって炭素繊維を平織した織物に含浸し、有機溶媒を揮発させた後に、イミドオリゴマーを付加反応させることによって複合材料を成形する繊維強化ポリイミド複合材料の製造方法が知られている(特許文献3)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平5−8042号公報

【特許文献2】特開2010−1971号公報

【特許文献3】特開2006−117788号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ジェットエンジン主軸のように高温でかつ高速回転する部分に使用される軸受では、アラミド繊維やポリパラフェニレンベンズビスオキサゾール繊維のような有機繊維を用いた保持器では、これら有機繊維を構成する樹脂のガラス転移温度付近から弾性率が大きく低下し、高温条件下で使用される軸受には使用できない。

また、上記特許文献2で開示されているシートワインディング成形法では、保持器を製造するために、例えば片側7mm以上の厚いパイプを成形しようとすると樹脂の流動、硬化収縮などが原因でパイプの外周側に「シワ」が発生する。シワが発生するとその部位は円周上の強度や弾性率が発現されないため、保持器が設計値よりも小さい負荷荷重で破損に至るという問題がある。

さらに、炭素繊維を平織した織物を用いる場合であっても、樹脂が十分に織物内に含浸せず、高温でかつ高速回転する部分の軸受用保持器としての機械的強度や耐熱性が得られない場合があるという問題がある。

【0006】

本発明は、このような問題に対処するためになされたものであり、高温でかつ高速回転する用途に使用できる転がり軸受の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明の転がり軸受は、内輪および外輪と、この内・外輪間に介在する複数の転動体と、この転動体を保持する保持器とを備え、この保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料を成形してなり、該成形法がレジントランスファーモールディング法(以下、RTF法という)であることを特徴とする。特にDN値が150万以上で、かつ使用温度が200℃以上となる用途に用いられる転がり軸受であることを特徴とする。

特に上記炭素繊維材は、モノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布であることを特徴とする。

上記熱硬化性樹脂は、酸無水物硬化エポキシ樹脂、または芳香族イミド結合を分子内に含むイミド樹脂であることを特徴とする。

【0008】

また、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料は、25℃での曲げ強度が600MPa以上であり、かつ200℃における曲げ強度保持率が上記25℃での曲げ強度値の50%以上であることを特徴とする。また、25℃での弾性率が35GPa以上であり、かつ200℃における弾性率保持率が上記25℃での弾性率値の50%以上であることを特徴とする。

【0009】

本発明の転がり軸受は、航空機に搭載されるジェットエンジン主軸用軸受であることを特徴とする。

【発明の効果】

【0010】

本発明の転がり軸受は、熱硬化性樹脂、特に酸無水物硬化エポキシ樹脂、または芳香族イミド結合を分子内に含むイミド樹脂をモノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布で強化した炭素繊維複合材料をRTF法を用いて成形した保持器を用いる。そのため、炭素繊維複合材料は、織布への樹脂含浸性が高くなり、繊維同士の密着性が悪くなったり、織布層間での剥離が生じたりするなどの欠陥の少ない複合材料を作ることができる。また、RTM法を用いて成形することで、保持器など厚い円環を成形する場合でも外径側にシワなく成形することが可能である。この保持器を用いることで、DN値が150万以上で、かつ使用温度が200℃以上となる高速・高温度での使用が可能となる軸受が得られる。

【図面の簡単な説明】

【0011】

【図1】転がり軸受に用いる保持器の斜視図である。

【図2】転がり軸受の一例であるグリース封入深溝玉軸受の断面図である。

【図3】成形機の断面図である。

【発明を実施するための形態】

【0012】

本発明の転がり軸受に用いられる保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料をRTF法で成形して得られ、上記高分子化合物が熱硬化性樹脂である。

熱硬化性樹脂としては、硬化反応により3次元網目構造となる樹脂(a)および成形後熱処理または化学的処理により不溶不融性となる樹脂(b)を含む。樹脂(a)の一例としてはエポキシ樹脂が、樹脂(b)の一例としては芳香族ポリアミック酸から変換される芳香族ポリイミド樹脂がそれぞれ挙げられる。

【0013】

エポキシ樹脂としては、エポキシ環含有樹脂成分を酸無水成分で硬化させる酸無水物硬化エポキシ樹脂が好ましい。アミン硬化のエポキシ樹脂に比較して、酸無水物硬化エポキシ樹脂は、硬化後の熱収縮が小さく、耐熱性に優れるためである。

酸無水物は液状の酸無水物が好ましく、2,4ジエチルグルタル酸無水物、メチルエンドメチレンテトラヒドロフタル酸無水物、メチルテトラヒドロフタル酸無水物等が挙げられる。これらの中で、2,4ジエチルグルタル酸無水物が粘度が低く含浸性に優れるためRTF法に好ましい。

また、酸無水物硬化エポキシ樹脂は後述する付加型イミド樹脂と併用して使用することができる。

【0014】

本発明に好ましいイミド樹脂は、芳香族イミド結合を分子内に含むイミド樹脂であり、熱硬化後のガラス転移温度が240℃以上の樹脂である。

ここでのガラス転移温度とは、粘弾性分析装置を用い以下の方法で求めた値とする。まず、それぞれの樹脂を最適条件で熱硬化させることで、長さ40mm、幅10mm、厚さ1mmの平板試験片を成形した。続いて、3点曲げ形態(標線間距離20mm)で評価できるよう粘弾性分析装置(SII社製DMS6110)内に設置し、空気雰囲気において−50℃から400℃まで2℃/分の昇温速度で昇温させ、0.5Hzの周波数で負荷をかけたときの温度に対する損失弾性率(E”)および貯蔵弾性率(E’)をそれぞれ求めた。損失弾性率を貯蔵弾性率で除した値(tanδ)が極大値となった時の温度をガラス転移温度とした。

【0015】

芳香族イミド結合を分子内に含むイミド樹脂において、芳香族イミド結合を分子内に含むとは、芳香族環を形成する炭素原子のうち隣接する炭素原子を含んでイミド環を形成する場合、および/または芳香族環に直接結合する窒素原子炭素原子を含んでイミド環を形成する場合を含む。また、芳香族イミド結合を分子内に含むとともに分子内または分子末端に不飽和結合を有するポリイミドオリゴマー樹脂も好ましい。

【0016】

芳香族イミド結合を分子内に含むイミド樹脂として付加型イミド樹脂がある。付加型イミド樹脂の例としては、ビスマレイミド樹脂が挙げられる。

ビスマレイミド樹脂としては市販各種モノマーを組み合わせるなどして使用することができ、例えば大和化成工業社製BMI−1000、BMI−2000、BMI−3000、BMI−4000、BMI−5000、BMI−7000、京セラケミカル社製イミダロイKIR−30などが挙げられる。また、ビスマレイミドを含む樹脂として、ビスマレイミドトリアジン樹脂(三菱ガス化学社製BTレジン)などが挙げられる。

【0017】

芳香族イミド結合を分子内に含むイミド樹脂として芳香族ポリイミドオリゴマー樹脂がある。なお、芳香族ポリイミドオリゴマー樹脂には溶解性を損なわない割合の範囲で芳香族ポリアミック酸オリゴマー成分を含むことができる。

芳香族ポリイミドオリゴマー樹脂としては、芳香族イミド結合を分子内に含むイミド樹脂として分子鎖が屈曲して捩れた立体構造から芳香族面が非平面となる非対称イミド樹脂が挙げられる。非対称イミド樹脂とすることにより、成形性が優れる。特に非対称芳香族ポリイミドオリゴマー樹脂が好ましい。

非対称芳香族ポリイミドオリゴマー樹脂としては、ビフェニルテトラカルボン酸無水物を含むイミド樹脂が挙げられる。例えば、2,3,3’,4’−ビフェニルテトラカルボン酸無水物などの非対称テトラカルボン酸無水物と芳香族ジアミンと末端基として4−(2−フェニルエチニル)無水フタル酸とを組み合わせることにより、粉末状の非対称芳香族ポリイミドオリゴマー樹脂が得られ、これを型内に注入後に熱硬化させることで成形体を得ることができる。このような市販品としては宇部興産社製PETI330が挙げられる。

また、非対称芳香族ポリイミドオリゴマー樹脂は、ジアミン成分として9,9−ビス(4−(4−アミノフェノキシ)フェニル)フルオレン、2−フェニル−4,4’−ジアミノジフェニルエーテル等を用いることにより、非対称芳香族ポリイミドオリゴマー樹脂を得ることができる。

他の芳香族ポリイミドオリゴマー樹脂の市販品としてはIST社製スカイボンド8000が挙げられる。

【0018】

芳香族イミド結合を分子内に含むイミド樹脂として芳香族イミド結合を分子内に含む溶剤可溶性樹脂がある。具体的には、ポリアミドイミド樹脂またはポリアミック酸を分子内に含むポリイミド樹脂が挙げられる。

ポリアミドイミド樹脂は分子内に含むイミド結合とアミド結合とを含み、粉末状でも、またはこの粉末を溶剤に溶解した溶液でも得られる。ポリアミドイミド樹脂の市販品としてはソルベイアドバンスドポリマーズ社製トーロンが挙げられる。また、ポリアミドイミド樹脂は適切なポストキュアを実施することが好ましい。

また、ポリイミド樹脂の溶解性を向上させるために、ポリアミック酸を分子内に含むことができる。

【0019】

本発明に使用できる熱硬化性樹脂としては、上記に挙げたポリイミド樹脂の耐熱性および成形性などの材料特性を損なわない範囲でポリベンゾイミダゾール樹脂など他の耐熱性材料や、フッ素樹脂など機能性ポリマーとのポリマーアロイとすることができる。

また、熱硬化性樹脂に強化短繊維、各種ウィスカ、ナノフィラーであるカーボンナノファイバー、フラーレンなどナノ粒子を添加することができる。また、自己潤滑性を与えるため、グラファイト、二硫化モリブデン、二硫化タングステン、窒化ホウ素などを単独あるいは複数添加することができる。

熱硬化性樹脂としてポリイミド樹脂アロイとする場合、上記イミド樹脂を少なくとも80質量%以上含むことが好ましい。上記イミド樹脂が80質量%未満ではイミド樹脂の特性が得られなくなる。

【0020】

上記熱硬化性樹脂は炭素繊維材で強化される。本発明に使用できる炭素繊維材は、モノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布である。

炭素繊維材として用いる糸は入手性を考慮するとポリアクリロニトリル(PAN)から製造される炭素繊維が好ましい。また、石油ピッチから作られる炭素繊維を用いてもよい。

使用する炭素繊維束としては繊維径4〜10μmのモノフィラメントを1束あたり1000〜5000本を集合したものとする。この範囲とすることにより、モノフィラメント間への樹脂の含浸がしやすく、ボイドなどの欠陥が少ない材料とすることができる。好ましくは、繊維としては1K(約1000本)、1.5K(約1500本)、3K(約3000本)を用いることができる。品質または製造技術的には1Kまたは1.5Kが好ましいが、材料の入手性を考慮すると工業的に入手が容易な3Kが好ましい。5000本をこえる太さの繊維束を用いるとフィラメント間への樹脂の含浸が難しく、ボイドなどの欠陥の原因となる可能性がある。

【0021】

炭素繊維材は上記繊維束を用いた織布とすることができる。織布としては平織、綾織、朱子織などを採用できる。本発明に好ましい織布は平織である。織布の織り方として、機械的特性面では炭素繊維の本数が全く同じ場合には、平織、綾織、朱子織など、どのようなものでもよいが、織布のほつれにくさを考慮すると平織が好ましいためである。特にRTM成形を採用する場合には、織布をプリフォームとする時に、綾織や朱子織を用いると型に対する追従性に優れる反面、解れやすいためプリフォームへの固定が困難である。プリプレグを用いたシートワインディング法で成形する場合には織布の織り方に制限はない。

【0022】

上記炭素繊維材には、強度低下の原因とならない範囲でアラミド、ポリベンゾオキサゾールなどの有機高分子繊維を用いることができる。また、比強度、比弾性率を低下させない範囲でガラス繊維、SiCなどの無機繊維との交織とすることができる。

【0023】

熱硬化性樹脂と炭素繊維材との割合は、炭素繊維複合材料全体に対して、炭素繊維材が45体積%〜65体積%、好ましくは50体積%〜60体積%である。炭素繊維材の割合が45体積%未満であると、炭素繊維複合材としての曲げ強度または弾性率が低く、本発明の特徴である比強度・比弾性率を生かすことができない。一方、65体積%をこえると、全体の樹脂配合量が少なく、繊維同士の密着性が悪く、織布層間での剥離が生じることがある。

【0024】

本発明に使用できる炭素繊維複合材料は、上記組成および配合とすることにより、25℃での曲げ強度が600MPa以上であり、かつ200℃における曲げ強度保持率が初期値の50%以上とすることができる。また、弾性率についても、25℃での弾性率が35GPa以上であり、かつ200℃における弾性率保持率が初期値の50%以上とすることができる。

【0025】

上記炭素繊維複合材料を用いた転がり軸受用保持器の一例を図1に示す。図1は玉軸受用保持器の斜視図であり、上記炭素繊維複合材料を用いてRTF法により得られる。

図1に示すように、保持器1は、円環状の保持器本体2に、転動体としてのボールを保持する転動体保持用ポケット3が一定間隔で複数設けられている。ポケット3の平面形状は、平円形状であるが、真円でもよい。ここで、平円形状とは、真円形状で必要とされるポケット隙間(ポケット内径とボール直径との差)量と一致させる隙間を間にして、その両側にボールの半径にほぼ近似するポケット面の半径で構成させた平円とする形状をいう。回転軸周方向のポケット隙間量を大きくして、ボールの進み遅れを吸収することにより、保持器にかかる負荷を減らすことができる平円形状であることが好ましい。

【0026】

上記保持器の製造方法としては、RTM法などの樹脂注入式成形方法を利用してパイプを成形し、カッター等で切断してリングとし、エンドミル等でポケット部分の穴あけ加工するのが好ましい。RTM法の1種類として真空アシスト成形法であるL-RTMやVaRTM成形などがあり、これらを用いることができる。

機械加工の方法としては、機械加工、レーザ加工、ウォータカットなどどのような加工手段を用いることができる。

【0027】

本発明の転がり軸受の一例を図2に基づいて説明する。図2は、上記転がり軸受用保持器を用いた転がり軸受(深溝玉軸受)の断面図である。転がり軸受4は、外周面に転走面8を有する内輪5と、内周面に転走面9を有する外輪6とが同心に配置される。内輪の転走面8と外輪の転走面9との間に複数個の転動体7が介在して配置される。この複数個の転動体7は、保持器1により保持される。

【0028】

本発明の転がり軸受は、機械的および熱的に優れた上記転がり軸受用保持器を用いるので、DN値が150万以上で、かつ使用温度が200℃以上となる用途に用いることができる。例えば航空機に搭載されるジェットエンジン主軸用軸受に好適に用いることができる。

また、転がり軸受としては、円筒ころ軸受、玉軸受に好適に用いることができる。

【実施例】

【0029】

以下に実施例を挙げて本発明をさらに説明するが、本発明はこれにより何ら制限されるものではない。

実施例および比較例に用いる原材料を一括して以下に示す。また、配合割合を表1、表2および表3に示す。

(A)高分子化合物

(1)EP−1:トリメチロールプロパントリグリシジルエーテル樹脂(ナガセケムテックス社製デナコールEX−321L)、酸無水物硬化剤(協和発酵ケミカル社製DEGAN)、硬化促進剤(四国化成工業社製OR−2E4MZ)

(2)PAI:ポリアミドイミド樹脂(ソルベイアドバンストポリマーズ社製トーロン4000T−LV)

(3)PI−1:ビフェニルポリイミド樹脂(宇部興産社製PETI330)

(4)EP−2:エポキシ樹脂プリプレグ(東邦テナックス社製101)

(5)BMI−1:ビスマレイミド樹脂プリプレグ(東邦テナックス社製301)

(6)PI−2:ビフェニルポリイミド樹脂プリプレグ(宇部興産社製PETI365)

(B)炭素繊維材(織布)

(1)1K:織布(三菱レイヨン社製TR1120(1K・平織))

(2)3K:織布(三菱レイヨン社製TR3110M(3K・平織))

(3)5K:織布(1Kの糸を5単位分重ね合わせたものを平織(単位重量約300g/m2)とした。)

(4)6K:織布(三菱レイヨン社製TR6120M(6K・平織))

【0030】

実施例および比較例に用いる成形方法を以下に示す。

(1)RTMまたはVaRTM法による円環成形とその評価

RTMまたはVaRTM法に用いた成形機を図3に示す。図3は成形機の断面図である。この成形機10は、円筒状シリンダー11の内部に、このシリンダー11の内径より小径のプリフォーム用マンドレル12が同心に配置されている。マンドレル12の上下には上型金型13およびゲートプレート14がシリンダー11の内径に密接して配置されている。上型金型13にはプリフォーム用マンドレル12を突き出すエジェクターピン15a、ゲートプレート14を突き出すエジェクターピン15bからなるエジェクターピン15を備えている。ゲートプレート14にはゲート16が円周縁に設けられ、このゲートに注入される樹脂を収納する樹脂収納部18がゲートプレート14の下面とエンドプレート17上面と間に形成されている。なお、シリンダー11の外周には、シリンダー内部を加熱するためのヒーター19が設けられている。

【0031】

図3に示す成形機を用いて、φ50mmのプリフォーム用マンドレル12に各実施例に記載の織布20を厚さ10mmとなるように巻きつけて外径側からフィルムまたはポリテトラフルオロエチレンシールテープで固定した。RTM法の場合は常圧で、VaRTM法の場合は成形機一式を真空槽内にセットし、ロータリーポンプで真空引きを行なった。上から油圧シリンダーで上型金型13を押し、ゲート16を介してプリフォーム用マンドレル12の端面より各実施例記載の樹脂21を流し込み、一定時間保持後に昇温し、樹脂を熱硬化させた。成形機を冷却し、型から取り出した後、カッター等で切断し、外周部に生じたシワの状況を確認した。シワが生じたものを「×」、シワなく円環成形できたものを「○」と表記した。

【0032】

(2)プリプレグを用いたシートワインディング成形法による円環成形

プリプレグを幅100mmに裁断し、φ50mmのマンドレルに厚さ10mmとなるように巻き付けて、外径側からポリテトラフルオロエチレンシールテープ等を巻きつけることで成形圧力を加えた。マンドレルごと一定温度に保持した恒温槽に静置し、熱硬化させた。硬化後、円環をカッター等で切断し、外周部に生じたシワの状況を確認した。シワが生じたものを「×」、不具合のなかったものを「○」と表記した。

【0033】

(3)試験片の作成

織布を100mm×100mmに裁断後、成形厚約2±0.3mmとなるように積層し、サイドに樹脂注入ゲートのある金型にセットした。金型類一式を真空槽内で密封し、ロータリーポンプで排気しながらリングヒータで加熱して(RTM成形の場合は常圧)、溶融温度以上で樹脂を注入し加熱圧縮成形を行なった。金型を冷却して取り出し、ポストキュア後、カッター等の機械的加工で試験片を準備し、JISK7074−1998に準拠した曲げ試験(25℃および200℃)を行なった。

【0034】

(4)評価方法

(4−1)ボイド率(空洞率)算出

上記(1)および(2)の円環成形方法で成形後の試験片をアルキメデス法により密度を測定した。また、その試験片のボイド率をJISK7053に従って、下記[式1]より算出した。

ボイド率(%)=100×(試験片理論密度−試験片実際の密度)/試験片の理論密度・・・[式1]

また、試験片の理論密度は下記[式2]より算出した。

試験片の理論密度=100÷[(繊維重量÷繊維密度)+(樹脂重量÷樹脂密度)]・・・[式2]

【0035】

(4−2)機械的強度

上記(3)の方法で得られた試験片について、曲げ強度が600MPa以上であり、かつ200℃での曲げ強度保持率が50%以上であるものを強度・保持率評価「◎」とした。曲げ強度が400MPa以上600MPa未満であるものを強度・保持率評価「○」とした。

同様に曲げ弾性率が40GPa以上であり、かつ200℃における曲げ弾性率保持率が50%以上であるものを弾性率・保持率評価「◎」とした。曲げ弾性率が35GPa以上40GPa未満であるものを弾性率・保持率評価「○」とした。

円環成形および機械的強度評価の全ての項目が「○」または「◎」であったものを総合評価「○」とした。

【0036】

実施例1〜実施例21および比較例1〜比較例3

各表に示す組成、成形方法で炭素繊維複合材料を成形して試験片を製作し、上記評価方法で評価した。なお、成形品の特性は上記(3)の方法で作成した試験片を用いた。結果を表1、表2および表3に示す。

【0037】

【表1】

【0038】

【表2】

【0039】

【表3】

【0040】

上記材料で図1に示す保持器を作製して、耐熱軸受鋼M50材からなる深溝玉軸受に組み込み、DN値が160万で回転する軸に取り付け、BP社製ターボオイル2197を潤滑油として外部から供給しながら、雰囲気温度200℃の条件で軸受試験を行なった。この条件で2時間運転したが実施例5〜実施例21の保持器を用いた転がり軸受は異常を認めなかった。

【産業上の利用可能性】

【0041】

本発明の転がり軸受は、高速および高温に優れるため、航空機ジェットエンジンのように高速で回転する主軸を支持するために使用される高速回転用転がり軸受として好適に利用できる。

【符号の説明】

【0042】

1 保持器

2 保持器本体

3 転動体保持用ポケット

4 転がり軸受

5 内輪

6 外輪

7 転動体

8 内輪の転走面

9 外輪の転走面

10 成形機

11 円筒状シリンダー

12 プリフォーム用マンドレル

13 上型金型

14 ゲートプレート

15 エジェクターピン

16 ゲート

17 エンドプレート

18 樹脂収納部

19 ヒーター

20 織布

21 樹脂

【特許請求の範囲】

【請求項1】

内輪および外輪と、この内・外輪間に介在する複数の転動体と、この転動体を保持する保持器とを備えてなる転がり軸受であって、

前記保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料を成形してなり、該成形法がレジントランスファーモールディング法であることを特徴とする転がり軸受。

【請求項2】

前記転がり軸受は、DN値が150万以上で、かつ使用温度が200℃以上となる用途に用いられることを特徴とする請求項1記載の転がり軸受。

【請求項3】

前記炭素繊維材は、モノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布であり、

前記高分子化合物が熱硬化性樹脂であることを特徴とする請求項1または請求項2記載の転がり軸受。

【請求項4】

前記熱硬化性樹脂が酸無水物硬化エポキシ樹脂、または芳香族イミド結合を分子内に含むイミド樹脂であることを特徴とする請求項3記載の転がり軸受。

【請求項5】

前記イミド樹脂は、熱硬化後のガラス転移温度が240℃以上であることを特徴とする請求項4記載の転がり軸受。

【請求項6】

前記イミド樹脂は、付加型イミド樹脂であることを特徴とする請求項5記載の転がり軸受。

【請求項7】

前記付加型イミド樹脂がビスマレイミド樹脂であることを特徴とする請求項6記載の転がり軸受。

【請求項8】

前記イミド樹脂は、芳香族ポリイミドオリゴマー樹脂であることを特徴とする請求項5記載の転がり軸受。

【請求項9】

前記芳香族ポリイミドオリゴマー樹脂は、分子鎖が屈曲して捩れた立体構造から芳香族面が非平面となる非対称イミド樹脂であることを特徴とする請求項8記載の転がり軸受。

【請求項10】

前記非対称イミド樹脂がビフェニルテトラカルボン酸無水物を酸無水物成分として含むイミド樹脂であることを特徴とする請求項9記載の転がり軸受。

【請求項11】

前記イミド樹脂は、芳香族イミド結合を分子内に含む溶剤可溶性樹脂であることを特徴とする請求項5記載の転がり軸受。

【請求項12】

前記溶剤可溶性樹脂がポリアミドイミド樹脂またはポリアミック酸を分子内に含むポリイミド樹脂であることを特徴とする請求項11記載の転がり軸受。

【請求項13】

前記モノフィラメントの繊維径が4〜10μmであることを特徴とする請求項3記載の転がり軸受。

【請求項14】

前記織布が平織の織布であることを特徴とする請求項3記載の転がり軸受。

【請求項15】

前記炭素繊維複合材料全体に対して、前記炭素繊維材が45体積%〜65体積%含まれていることを特徴とする請求項1または請求項2記載の転がり軸受。

【請求項16】

前記炭素繊維複合材料の25℃での曲げ強度が600MPa以上であり、かつ200℃における前記曲げ強度保持率が前記25℃での曲げ強度値の50%以上であることを特徴とする請求項15記載の転がり軸受。

【請求項17】

前記炭素繊維複合材料の25℃での弾性率が35GPa以上であり、かつ200℃における前記弾性率保持率が前記25℃での弾性率値の50%以上であることを特徴とする請求項15または請求項16記載の転がり軸受。

【請求項18】

前記転がり軸受が航空機に搭載されるジェットエンジン主軸用軸受であることを特徴とする請求項1ないし請求項17のいずれか1項記載の転がり軸受。

【請求項19】

前記転がり軸受が円筒ころ軸受であることを特徴とする請求項18記載の転がり軸受。

【請求項20】

前記転がり軸受が玉軸受であることを特徴とする請求項18記載の転がり軸受。

【請求項1】

内輪および外輪と、この内・外輪間に介在する複数の転動体と、この転動体を保持する保持器とを備えてなる転がり軸受であって、

前記保持器は、母材の高分子化合物を炭素繊維材で強化してなる炭素繊維複合材料を成形してなり、該成形法がレジントランスファーモールディング法であることを特徴とする転がり軸受。

【請求項2】

前記転がり軸受は、DN値が150万以上で、かつ使用温度が200℃以上となる用途に用いられることを特徴とする請求項1記載の転がり軸受。

【請求項3】

前記炭素繊維材は、モノフィラメントが1000本〜5000本の繊維束または該繊維束を用いた織布であり、

前記高分子化合物が熱硬化性樹脂であることを特徴とする請求項1または請求項2記載の転がり軸受。

【請求項4】

前記熱硬化性樹脂が酸無水物硬化エポキシ樹脂、または芳香族イミド結合を分子内に含むイミド樹脂であることを特徴とする請求項3記載の転がり軸受。

【請求項5】

前記イミド樹脂は、熱硬化後のガラス転移温度が240℃以上であることを特徴とする請求項4記載の転がり軸受。

【請求項6】

前記イミド樹脂は、付加型イミド樹脂であることを特徴とする請求項5記載の転がり軸受。

【請求項7】

前記付加型イミド樹脂がビスマレイミド樹脂であることを特徴とする請求項6記載の転がり軸受。

【請求項8】

前記イミド樹脂は、芳香族ポリイミドオリゴマー樹脂であることを特徴とする請求項5記載の転がり軸受。

【請求項9】

前記芳香族ポリイミドオリゴマー樹脂は、分子鎖が屈曲して捩れた立体構造から芳香族面が非平面となる非対称イミド樹脂であることを特徴とする請求項8記載の転がり軸受。

【請求項10】

前記非対称イミド樹脂がビフェニルテトラカルボン酸無水物を酸無水物成分として含むイミド樹脂であることを特徴とする請求項9記載の転がり軸受。

【請求項11】

前記イミド樹脂は、芳香族イミド結合を分子内に含む溶剤可溶性樹脂であることを特徴とする請求項5記載の転がり軸受。

【請求項12】

前記溶剤可溶性樹脂がポリアミドイミド樹脂またはポリアミック酸を分子内に含むポリイミド樹脂であることを特徴とする請求項11記載の転がり軸受。

【請求項13】

前記モノフィラメントの繊維径が4〜10μmであることを特徴とする請求項3記載の転がり軸受。

【請求項14】

前記織布が平織の織布であることを特徴とする請求項3記載の転がり軸受。

【請求項15】

前記炭素繊維複合材料全体に対して、前記炭素繊維材が45体積%〜65体積%含まれていることを特徴とする請求項1または請求項2記載の転がり軸受。

【請求項16】

前記炭素繊維複合材料の25℃での曲げ強度が600MPa以上であり、かつ200℃における前記曲げ強度保持率が前記25℃での曲げ強度値の50%以上であることを特徴とする請求項15記載の転がり軸受。

【請求項17】

前記炭素繊維複合材料の25℃での弾性率が35GPa以上であり、かつ200℃における前記弾性率保持率が前記25℃での弾性率値の50%以上であることを特徴とする請求項15または請求項16記載の転がり軸受。

【請求項18】

前記転がり軸受が航空機に搭載されるジェットエンジン主軸用軸受であることを特徴とする請求項1ないし請求項17のいずれか1項記載の転がり軸受。

【請求項19】

前記転がり軸受が円筒ころ軸受であることを特徴とする請求項18記載の転がり軸受。

【請求項20】

前記転がり軸受が玉軸受であることを特徴とする請求項18記載の転がり軸受。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−72872(P2012−72872A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−219548(P2010−219548)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]