転写マスク、転写マスクの製造方法、転写マスク収容体、及び転写マスク収容体の製造方法

【課題】転写マスクが高い位置精度でマスクホルダーに収容された転写マスク収容体を提供する。

【解決手段】マスクホルダー30は、転写マスク20を収容するための凹状収容部33と、該凹状収容部33に形成された内部面34とを有する。転写マスク20は、開口パターン3が形成された薄膜2と、前記薄膜2を支持する、シリコンからなる支持枠1とを有し、前記薄膜2の端部5には、開口パターン3の形成と同時にエッチング加工された、マスクホルダー30内における転写マスクの移動を規制するガイド面が形成されている。転写マスクのガイド面が、マスクホルダーの凹状収容部33に形成された内部面34と対向して、マスクホルダー30に収容されている。

【解決手段】マスクホルダー30は、転写マスク20を収容するための凹状収容部33と、該凹状収容部33に形成された内部面34とを有する。転写マスク20は、開口パターン3が形成された薄膜2と、前記薄膜2を支持する、シリコンからなる支持枠1とを有し、前記薄膜2の端部5には、開口パターン3の形成と同時にエッチング加工された、マスクホルダー30内における転写マスクの移動を規制するガイド面が形成されている。転写マスクのガイド面が、マスクホルダーの凹状収容部33に形成された内部面34と対向して、マスクホルダー30に収容されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子線などの荷電粒子線露光用マスク(転写マスク)に係るもので、詳しくは転写マスク収容体及び転写マスクの製造方法に関するものである。

【背景技術】

【0002】

電子線を用いてパターン露光を行う電子線リソグラフィーにおいて、露光パターン中に繰り返して現れる種々の要素的パターンを、マスクを用いた転写方式で部分的に一括露光できるようにし、これら種々の要素的パターン転写を組み合わせることによって所望のパターンの露光を迅速に行えるようにした、部分一括露光(ブロック露光あるいはセルプロジェクション露光と呼ぶ場合もある)と呼ばれる露光方式が知られており、描画時間が短く量産性があり、超微細パターンの描画が可能である。

【0003】

上述の電子ビームによる部分一括露光等の荷電粒子線露光に用いられる荷電粒子線露光用マスク(転写マスク)は、一般に、支持枠に支持された薄膜に荷電粒子線を通過させる貫通(開口)パターンを形成した、いわゆる孔あきマスク(ステンシルマスク;Stencil mask)である。すなわち、荷電粒子線を良好に透過する領域として、この開口領域は貫通されていなければならない。また、この貫通パターンを厚い基板等に形成すると、通過する荷電粒子線が貫通パターンの側壁の影響を受けて正確な転写ができなくなるので、貫通パターンを形成する部分(開口パターン形成領域)は薄膜としなければならない。また、このような貫通パターンを形成した薄膜の平面精度を保って支持するためには所定の強度を有する支持枠が必要となる。

【0004】

このような部分一括露光等に用いられる転写マスクは、従来より種々の方法で作製されているが、加工性や強度の点からシリコン基板(市販のシリコンウエハ等)をリソグラフィー技術やマイクロマシン加工技術を利用して作製するのが一般的である。具体的には、例えば、シリコン基板をエッチング加工して、支持枠とこの支持枠に支持された薄膜を形成し、この薄膜に貫通孔を形成して転写マスクを作製する。

【0005】

またこの場合、基板として、二枚のシリコン板をSiO2層を介して貼り合わせた構造のSOI(Silicon on Insulator)基板を用い、SiO2層をエッチング停止層(エッチングストッパー層)としてシリコン薄膜を形成する方法が多く使用されている。

【0006】

ここで、上述した部分一括露光等に用いられる転写マスクは、外形寸法が5〜50mm□程度と小さく、ハンドリングが容易でない。また、これら転写マスクは、薄膜と支持枠が一体となった構造であるため、外的な衝撃に非常に弱い。

【0007】

そこで、通常は、転写マスクを金属等の電子の良導体からなるマスクホルダーに収容して、これらの問題に対処しており、これにより、ハンドリングを容易にし、転写マスクを外的な衝撃から保護している。また、この転写マスクを収容したマスクホルダーはそのまま電子線露光装置等に装着されて使用され、電子ビーム照射時に転写マスクに生じる熱や電荷を、マスクホルダーを通じて逃がす放熱作用および帯電防止(チャージアップ防止)作用を果たす。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−007005号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、露光装置に装着された、マスクホルダーに収容された転写マスクをマスクホルダーごと交換する際に、転写マスクのアライメント調整の手間を省くためには、転写マスクがマスクホルダーの規定の位置に精度良く収容されている必要がある。従来、マスクホルダーに収容された転写マスクの位置合わせが悪く、装置のアライメント調整機構を使用しても調整がしきれない場合、マスクホルダーに収容された転写マスクごと、装置に装着し直す必要が有った。また、この際、場合によっては、装置の真空を解除後再度真空化して、マスクホルダーに収容された転写マスクを再装着するといった非常に煩雑な作業が必要だった。

【0010】

転写マスクを精度良くマスクホルダーに装着する作業は、繊細かつ作業時間を多く必要とする、作業者にとって負担の大きい作業である

上記特許文献1には、転写マスクの支持枠に位置決め用パターンを形成することで、マスクホルダーとの位置合わせ精度に優れた電子ビーム露光用マスクが開示されている。特許文献1の開示によると、転写マスクの開口部のパターンと、支持枠の位置決め用パターンの形成は異なるフォトリソグラフィー工程によって行われるため、両者の相対的な位置精度は、それぞれのフォトリソグラフィー工程の加工誤差を合計したものが含まれてしまう上、両工程間のアライメントのずれも誤差としてさらに加わる。このため、特許文献1の方法には精度的な限界があった。また、支持枠の位置決め用パターン形成のためのフォトリソグラフィー工程では、数百μmを超える厚さのシリコン基板を効率的に加工する必要性から、ウエットエッチングが採用されるが、このような厚膜の加工において、数μm単位の精度で、細かなエッチング管理をすることは難しく、位置決め用パターンにおける十分な加工精度が得られないという問題が有った。

【0011】

そこで、本発明は、上記従来の問題に鑑みてなされたものであり、本発明の目的は、転写マスクが高い位置精度でマスクホルダーに収容された転写マスク収容体と、その製造方法、及び、転写マスクをマスクホルダーに収容する際に、簡易な作業で高い精度の位置決めが行える転写マスクとその製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、上記課題を解決するため、次の構成を有する。

(構成1)

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体において、前記マスクホルダーには、前記転写マスクを収容するための収容部を有し、前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、前記転写マスクのガイド面が、前記マスクホルダーの収容部に形成された内部面と対向して、前記マスクホルダーに収容されていることを特徴とする転写マスク収容体。

【0013】

(構成2)

前記ガイド面の少なくとも一部が、前記マスクホルダーの内部面に当接していることを特徴とする構成1に記載の転写マスク収容体。

【0014】

(構成3)

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体の製造方法において、前記マスクホルダーは、前記転写マスクを収容するための収容部を有し、前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、かつ、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、前記転写マスクのガイド面と、前記マスクホルダーの収容部に形成された内部面を対向させて、前記転写マスクを前記マスクホルダーに収容する工程を有することを特徴とする転写マスク収容体の製造方法。

【0015】

(構成4)

前記ガイド面の少なくとも一部を、前記マスクホルダーの内部面に当接させることを特徴とする構成3に記載の転写マスク収容体の製造方法。

【0016】

(構成5)

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクであって、転写用の開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工されたガイド面であって、前記マスクホルダーとの当接可能なガイド面が形成されていることを特徴とする転写マスク。

【0017】

(構成6)

前記薄膜の厚さが、5μm以上200μm以下であることを特徴とする構成5に記載の転写マスク。

【0018】

(構成7)

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクの製造方法であって、シリコン基板上にSiO2層及びシリコン薄膜が形成され、更にその上に第1エッチングマスク層が積層されたSOI基板を用意する工程と、前記第1エッチングマスク層を、レジストを用いたフォトグラフィプロセスによってパターニングする工程と、前記パターニングされた第1エッチングマスク層をマスクとしてエッチングすることにより、前記シリコン薄膜に転写用の開口パターン形成する工程と、前記シリコン薄膜に転写用の開口パターンが形成されたSOI基板の表裏面を含む外表面に第2エッチングマスク層を形成する工程と、前記第2エッチングマスク層を、レジストを用いたフォトリソグラフィープロセスによってパターニングする工程と、前記パターニングされた第2エッチングマスク層をマスクとして、前記シリコン基板に支持枠の形状を加工する工程と、を有する転写マスクの製造方法において、前記開口パターンを形成する工程において、前記薄膜の端部をエッチングにより画定することにより、前記転写マスクをマスクホルダーに収容する際の、マスクホルダー内における前記転写マスクの移動を規制するガイド面を形成することを特徴とする転写マスクの製造方法。

【0019】

(構成8)

前記開口パターンを形成する工程はドライエッチング工程を含むことを特徴とする構成7に記載の転写マスクの製造方法。

(構成9)

一枚の前記SOI基板上に複数配列形成された前記転写マスクを、前記SOI基板から分離する際に、前記SOI基板の裏面側から転写マスクを分離するための溝をウエットエッチングにより形成する工程と、前記転写マスクを前記基板から分離する工程と、を含むことを特徴とする構成7又は8に記載の転写マスクの製造方法。

【発明の効果】

【0020】

本発明によれば、マスクホルダーは、転写マスクを収容するための凹状収容部を有し、該凹状収容部には内部面が形成され、転写マスクは、シリコンから成る支持枠と、該支持枠に支持されかつ開口パターンを有するシリコンから成る薄膜とを有し、前記薄膜の外周端部には、前記内部面に対向可能な、位置決めのために転写マスクの移動を規制するガイド面が形成されており、転写マスクをマスクホルダーに収容する際に、前記ガイド面と前記凹状収容部の内部面とを対向させることにより、水平方向の移動が規制され、転写マスクの水平方向の位置決めが行われるので、それぞれ対向する面を必要な精度で加工することによって、転写マスクが高い位置精度でマスクホルダーに収容された転写マスク収容体を提供することができる。

【0021】

また、本発明によれば、転写マスクにおける前記薄膜の外周端部に、マスクホルダー内における転写マスクの移動を規制するためのガイド面を、前記薄膜の開口パターンと同一のフォトリソグラフィープロセスによって形成することができる。

本発明の方法によれば、開口パターンとガイド面を、薄膜に同一フォトリソグラフィーで加工することによって、精度劣化の要因であるアライメント作業を仲介させて、別々の工程で加工する必要が無くなり、開口パターンとガイド面の相対的な位置精度の高い加工が可能となる。さらには、ガイド面の加工を、厚膜(数百ミクロンを超えるような)にウエットエッチングを組み合わせて行う事はせず、ドライエッチングによって行うことで、高い精度の加工が可能となる。

【0022】

以上の理由により、転写マスクをマスクホルダーに収容する際に、前記薄膜端部の外周に形成されたガイド面と前記凹状収容部の内部面とを対向させることで、転写マスクとマスクホルダーの間の高い位置決め精度が得られるとともに、簡易な作業でその高い精度の位置決めが行える。

【図面の簡単な説明】

【0023】

【図1】本発明に係る転写マスクの製造方法の一実施の形態を工程順に示す断面図である。

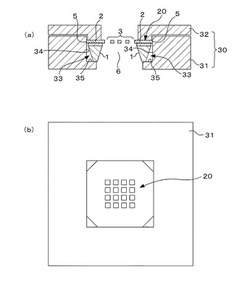

【図2】本発明の転写マスク収容体を示し、(a)はその縦断面図、(b)はその平面図である。

【図3】(A)と(B)はそれぞれ本発明に係る転写マスクの他の例を示す平面図である。

【図4】本発明に係る転写マスクのその他の例を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を詳しく説明する。

図1は、本発明に係る転写マスクの製造方法の一実施の形態を工程順に示す断面図である。また、図2は、本発明の転写マスク収容体を示し、(a)はその縦断面図、(b)はその平面図である。

【0025】

本発明に係る転写マスク収容体は、構成1にあるように、マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体において、前記マスクホルダーには、前記転写マスクを収容するための収容部を有し、前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、前記転写マスクのガイド面が、前記マスクホルダーの収容部に形成された内部面と対向して、前記マスクホルダーに収容されていることを特徴としている。

【0026】

以上の本発明に係る転写マスク収容体の一実施の形態を図1(j)または図2を参照して説明すると、転写マスク20は、シリコンから成る支持枠1と、該支持枠1に支持されかつ開口パターン3を有するシリコンから成る薄膜2と、支持枠1と薄膜2との間に形成されたSiO2層4とを有して構成されている。また、本発明に係る転写マスク20において特に特徴的な構成は、前記薄膜2の外周端部に、位置決めに用いるための内部面に対向するガイド面が形成されていることである。図1(j)に示す例では、支持枠1の外周よりも外側に突出した薄膜2の前記支持枠1からのガイド面の突出幅はαとなっている。

【0027】

一方、上記転写マスク20を収容するマスクホルダー30は、上記転写マスク20を収容するための凹状収容部33を有するマスクホルダー本体部31と、凹状収容部33に収容した転写マスク20の薄膜2表面に当接し、かつ押圧することが可能な位置に、転写マスク20を上面より固定するための凸状部が形成されたマスクホルダー蓋部32とを有して構成されている。上記凹状収容部33には、転写マスク20を収容する際に、転写マスクのガイド面と対抗する内部面34および底面35が形成されている。

【0028】

また、上記マスクホルダー蓋部32は、収容された転写マスク20における少なくとも前記薄膜2の開口パターン3が形成された領域では開口しており、上記マスクホルダー本体部31は、収容された転写マスク20における少なくとも前記支持枠裏面の開口部領域6では開口している。従って、マスクホルダー本体部31の凹状収容部33に転写マスク20を収容し、上方からマスクホルダー蓋部32を閉じた際に、マスクホルダー蓋部32は少なくとも転写マスク20の薄膜2における開口パターン3を除く薄膜表面と接し、マスクホルダー本体部31の凹状収容部33の底面35は少なくとも転写マスク20の支持枠1の裏面側における開口部6を除く支持枠1の裏面(底面)と接する構成となっている。

【0029】

このように、マスクホルダー本体部31には、転写マスク20を収容する凹状収容部33が形成されており、この凹状収容部33の内部面34は、収容される転写マスク20の薄膜2の外周端部5に形成されたガイド面と対向することで、水平方向の位置を決めるためのマスクホルダー側の位置決めガイドとして機能する。また、凹状収容部33の底面35は収容される転写マスク20の支持枠1の裏面を当接させ、上下方向の位置を決める位置決めガイドとすることが出来る。マスクホルダー30の形成材料としては、熱伝導性、電気伝導性、機械加工性などの観点から、例えば、銀、銅、銀−銅合金、パラジウム、非磁性ステンレス、タンタル、タングステン、モリブデン、ジルコニウム等の金属材料が好適であり、これらの金属材料を用いた場合、機械加工にて、1/1000mmの精度で加工され、マスクホルダー30側に備えられたそれぞれの位置決めガイド部分(凹状収容部33の内部面34及び底面35)も同様の加工精度で加工される。

【0030】

上記転写マスク20をマスクホルダー30に収容する際に、転写マスク20における薄膜2の外周端部5に形成されたガイド面と、マスクホルダー本体部31における水平方向での位置決めの基準となる凹状収容部33の内部面34とを対向させることにより、転写マスクの水平方向の位置決めが行われる。

例えば、矩形状の転写マスクの場合、少なくとも前記外周端部5のうちの1辺を構成するガイド面と、内部面34とが対向することにより位置決めが成される。この場合、水平方向のうち回転方向の位置が好適に決定される。また、ガイド面と、内部面の対向部は当接することが出来る。矩形状の転写マスクにおいて、隣接する2辺を対向させ当接させる態様の場合、回転方位に加え、水平方向の直行した2軸方向の位置が好適に決定される。この場合も、対向部は当接することが出来る。

【0031】

さらには、凹状収容部33に収容した転写マスクが、凹状収容部33内で水平方向に移動できる範囲を、転写マスクをホルダーに収容した際に許容できる位置ずれの範囲内で制限可能なように、内部面34とガイド面の対向する距離を設定することができる。具体的には、内部面34の対向位置を、転写マスクのガイド面を基準として、転写マスクのずれが許容できる範囲内で、対向する距離を設定することが出来る。

【0032】

例えば、矩形状の転写マスクを、矩形状の凹状収容部33に収容する場合、凹状収容部33の内部面34と、転写マスクのガイド面の対向する部分において、これらの対向距離を、それぞれ、5μm〜150μmの範囲とすることが出来る。さらには、25μm〜80μmの範囲とすることが望ましい。これらの対向する距離は、各対向箇所が同じ距離になるように転写マスクをホルダー内に配置した際の距離の範囲である。実際の収容時には、転写マスクは収容部内の可動範囲内で移動するため、ガイド面と内部面34の距離はこの数値範囲に納まらない場合がある。このように、凹状収容部33の内部面34とガイド面の対向する距離を、転写マスクが水平方向に移動可能な範囲を制限するように設置することで、必要な位置合わせの精度を保ったまま、転写マスクをホルダーに収容する作業が容易になり、さらには収容した後においても、ガイド面が内部面34に当接する範囲内で転写マスクの移動範囲が制限されるため、転写マスクが設定した範囲を超えて位置ずれしてしまう不具合を防ぐことが出来る。

【0033】

後述するように、転写マスク20における支持枠1の外周に形成される薄膜2の外周端部5をフォトリソグラフィープロセスによって形成することにより、高い加工精度が得られるので、この外周端部5をガイド面とすることで、薄膜2の外周端部5と凹状収容部33の内部面34とを対向させることで、転写マスク20とマスクホルダー30の間の高い位置決め精度が得られ、しかも上述の簡易な作業でその高い精度の位置決めが行える。なお、このフォトリソグラフィープロセスは、例えばレチクルによる縮小描画または電子線描画機による直描画と、ドライエッチングプロセスの組み合わせによれば、管理可能な線幅ばらつき(加工精度)として1/1000μm以下程度とすることが可能である。

【0034】

つまり、本発明によれば、転写マスクがマスクホルダーの規定の位置に高い位置精度で収容された転写マスク収容体を得ることができるので、たとえば、露光装置に装着された、マスクホルダーに収容された転写マスクをマスクホルダーごと交換する際に、転写マスクのアライメント調整の手間を省くことができる。

【0035】

なお、マスクホルダー30における上記マスクホルダー本体部31とマスクホルダー蓋部32との固定に関しては、例えば、転写マスク20を位置合わせして収容した後、マスクホルダー蓋部32をボルトやネジなどの固定手段によってマスクホルダー本体部31に固定することができる。また、マスクホルダー本体部31とマスクホルダー蓋部32とが、それぞれ雌ネジと雄ネジの関係になるようなねじ構造部を設け、マスクホルダー蓋部をマスクホルダーにねじ込む方法で、マスクホルダー蓋部32をマスクホルダー本体部31に固定するようにしてもよい。

また、本発明によれば、従来の例えば融解と固化が可能な低融点金属などを利用して、転写マスクを固定する必要が無く、その際使用した低融点金属がはみ出したり、異物化したりするような不必要なコンタミネーションが発生しない。

【0036】

また、上記転写マスク20の全体形状(平面視)は、矩形状に限らず、例えば図3の(A)と(B)にそれぞれ示したような形状とすることもできる。図3(A)のように、角を面取りしたり、図3(B)のように各辺に凹部を設けたりすることで、ピンセットなどの転写マスクを取り扱う手段によって保持するための保持部分を設ける事が可能となる。この保持部分は、薄膜の外周端部であって、かつ位置決めのために内部面に対向させる部分を除いた、転写マスクのパターン面の略中心を対称とする位置に、少なくとも1対が形成されることが望ましい。これによって、位置決めのためのガイド面として利用される、薄膜の外周端部を破損すること無く、さらには、転写マスクを保持した際に、ホルダーへの収容時にピンセットなどが干渉せずに、容易に収容することが出来る。

【0037】

また、上記転写マスク20における薄膜2の膜厚は、特に制約されるわけではないが、所定の厚さが必要であり、例えば5μm以上200μm以下の範囲であることが好適である。薄膜2の膜厚が5μm未満であると、前記凹状収容部33の内部面34に当接されて位置決めを行う薄膜2の外周端部5部分のガイドとしての強度が不十分である。また、薄膜2の膜厚が200μmよりも厚いと、薄膜の開口パターンを通過する荷電粒子線が開口パターンの側壁の影響を受けて正確な転写ができなくなる恐れがある。

【0038】

また、転写マスクをマスクホルダーに収容した際に、外周端部5と内部面34は、転写マスクの主平面(水平面)に対して垂直に形成されていることが望ましい。これは転写マスクをホルダーに収容する際に、ガイド面の形状が収容する方向の動作を妨げることが無く、さらには水平面方向の位置決めをするための面を水平面と垂直に設けることで、水平面方向の位置決めを精度良く実施する事が出来るようになる。例えば、外周端部5と内部面34は、転写マスクをマスクホルダーに収容した際に、転写マスクの主平面に対して、80°〜100°の範囲内である事が望ましい。さらには、88°〜92°の範囲内であることが望ましい。加えて、この角度範囲とすることで、外周端部がテーパを形成しナイフエッジ状にならないため、強度的にも有利となる。フォトリソグラフィーを用いて、外周端部5をこのように垂直に形成するためには、外周端部はドライエッチングなどの異方性エッチングを用いて加工することが望ましい。このとき、転写マスクの開口部と外周端部を同一のフォトグラフィー工程によって一度に加工することで、開口部と外周端部5の相対的な位置精度を高精度に保つことが出来る。さらには開口部と外周端部5を別々に形成する必要がなくなるので、工程数を削減できるなどのメリットが生じる。

【0039】

また、上記転写マスク20における薄膜2の外周端部5に形成されたガイド面の支持枠1からの突出幅は、例えば、支持枠の材料として使用されているシリコンの強度を考慮して、薄膜2の膜厚が5μmから50μmの時に、その5倍以下であることが好適である。図4には、支持枠1の外周よりも外側に突出した薄膜2のガイド面の前記支持枠1からの突出幅が、図1(j)のαよりも幅広のβ(β>α)である場合の例を示している。また、この突出幅の加工精度は、支持枠の加工精度と、薄膜の加工精度の兼ね合いによって決定する。したがって、薄膜2のガイド面の支持枠1からの突出幅の設計値が小さいと、支持枠のウエットエッチングによる加工精度のばらつきが大きいときに、必要な突出幅を確保できない可能性があるため、突出幅の最小値は薄膜の厚さによらず、10μmとすることが望ましい。さらには、最小値を20μmとすることがより望ましい。

【0040】

次に、マスクホルダーに収容されて使用される本発明に係る転写マスクの一製造方法について説明する。

図1は、本発明に係る転写マスクの製造方法の一実施の形態を工程順に示す断面図である。

本発明に係る転写マスクの製造方法は、前述のSOI(Silicon onInsulator)基板を用いて製造される転写マスクの製造方法に関する。このSOI基板は、二枚のシリコン板をSiO2層を介して貼り合わせた構造を有する。

【0041】

本実施の形態においては、図1(a)に示すように、Si層12(厚さ20μm)/SiO2層13(厚さ2μm)/Si層14(厚さ500μm)の三層構造のSOI基板を用い、該基板の上記Si層12の上に、基板表面側(上記Si層12側)に開口パターンを形成すると同時に、転写マスクの薄膜の外周端部を加工するためのドライエッチングマスク層11として1μm厚のSiO2層を形成したものを準備した。なお、上記ドライエッチングマスク層11としては、上記SiO2層などの酸化層の他に、チタン、クロム、タングステン、ジルコニウム、ニッケルなどの金属、これらの金属を含む合金、あるいはこれらの金属または合金と酸素、窒素、炭素等との金属化合物等を使用することもできる。

【0042】

次に、上記ドライエッチングマスク層11を、レジストを用いたフォトリソグラフィープロセスによってパターニングし、所定の開口形成用パターンおよび薄膜外周端部加工用パターンを形成する。

すなわち、上記ドライエッチングマスク層11の上に、レジスト層15(例えば2μm厚の感光性シリコン樹脂層)を形成し(図1(b)参照)、このレジスト層15に対して所定のパターン描画を行い、描画後、現像することにより、所定の開口形成用レジストパターン15aおよび薄膜外周端部加工用レジストパターン15bを形成した(図1(c)参照)。

【0043】

次に、この開口形成用レジストパターン15aおよび薄膜外周端部加工用レジストパターン15bをマスクとして、フッ素系ガスを用いたドライエッチングにより、上記ドライエッチングマスク層11(SiO2層)をパターニングして、所定の開口形成用パターンおよび薄膜外周端部加工用パターンを形成した(図1(d)参照)。ここで、残存する上記レジストパターン15a,15bは除去した(図1(e)参照)。

なお、図示していないが、転写マスク間に所定の間隔を開けて一枚の基板上に複数の転写マスクを配置する態様を採用した。

【0044】

続いて、上記ドライエッチングマスク層11に形成された所定の開口形成用パターンおよび薄膜外周端部加工用パターンをマスクとして、反応性イオンエッチング(RIE)によって上記Si層12をドライエッチングして、開口パターン12aおよび薄膜外周端部12bを形成した(図1(f))。

なお、このときの開口パターン12aの深さはSi層12の厚さに相当する20μmであり、エッチングストッパー層であるSiO2層13に達するまでエッチングを行った。

【0045】

このように、薄膜の外周端部は、薄膜の開口パターンをフォトリソグラフィープロセスにて形成する際に同時に加工することで、薄膜の開口パターンとの相対位置精度を、このフォトリソグラフィープロセスの加工精度を利用して決定することができる。つまり、マスクホルダーに対する転写マスクの位置決め用に、薄膜の外周端部にガイド面を、薄膜の開口パターンを形成するためのフォトリソグラフィープロセスによって形成することにより、薄膜の外周端部と開口パターンとの高い相対位置精度が得られる。特に、本実施の形態のように、この場合のフォトリソグラフィープロセスが、ドライエッチングを用いた異方性エッチング工程を含むことが好適である。

【0046】

次に、基板全体に、基板表面側の保護と裏面側の加工(支持枠の開口部と転写マスク分離のための溝形成)を目的として、ウエットエッチングマスク層としてレジスト層16(例えば2μm厚の感光性シリコン樹脂層)を形成し、基板裏面側のレジスト層16をフォトリソグラフィープロセスによってパターニングし、支持枠の開口部形成用レジストパターン16aおよび転写マスク分離のための切り離し溝形成用レジストパターン16bを形成した(図1(g)参照)。

【0047】

続いて、上記支持枠の開口部形成用レジストパターン16aおよび転写マスク分離のための切り離し溝形成用レジストパターン16bをマスクとして、基板裏面側のSi層14をウエットエッチングして、支持枠の開口部17および転写マスク分離のための切り離し溝18を形成した(図1(h)参照)。

なお、エッチング液としては、エチレンジアミン、ピロカテコール及び水からなる混合液を用い、基板裏面側の露出したSi層14をエッチングストッパー層であるSiO2層13に達するまでウエットエッチングを行った。

【0048】

次いで、残存するレジスト層16及びレジストパターン16a、16bと、エッチングストッパー層であるSiO2層13のうち開口部に残存している部分は、バッファードフッ酸処理を含んだ洗浄工程により除去した(図1(i)参照)。

【0049】

この洗浄工程で、個々の転写マスクが分離され、こうして本発明の転写マスク20が出来上がる(図1(j)参照)。出来上がった転写マスク20の構成の詳細は前述したとおりであるが、転写マスク20の支持枠1は上記Si層14、薄膜2は上記Si層12、支持枠1と薄膜2との間に形成されたSiO2層4は上記エッチングストッパー層のSiO2層13によりそれぞれ形成されている。

【0050】

以上説明したように、本発明の転写マスクの製造方法は、転写マスクにおける支持枠の外周よりも外側に突出した薄膜の外周端部に形成されたガイド面をフォトリソグラフィープロセスによって形成する工程を含むことを特徴とするものである。特に、一枚の基板上に複数配列形成された個々の転写マスクを基板から分離する際に、基板の裏面側から転写マスクを分離するための溝をウエットエッチングにより形成し、その後の洗浄によって、個々の転写マスクを基板から分離する工程と組み合わせることで、本発明をよりいっそう好適に実施することができる。

【0051】

また、本発明の転写マスクの製造方法においては、転写マスクにおける薄膜の外周端部を形成するフォトリソグラフィープロセスが、薄膜の開口パターンを形成するためのフォトリソグラフィープロセスであり、特にこの場合のフォトリソグラフィープロセスがドライエッチングを用いた異方性エッチング工程を含むことにより、薄膜の外周端部の加工精度、および薄膜の外周端部と開口パターンとの相対位置精度が向上するので、本発明による作用効果がよりいっそう好ましく発揮される。

【符号の説明】

【0052】

1 支持枠

2 薄膜

3 開口パターン

4 SiO2層

5 薄膜の外周端部

6 支持枠の裏面の開口部

11 ドライエッチングマスク層

12 Si層

13 SiO2層

14 Si層

15,16 レジスト層

17 支持枠の開口部

18 切り離し溝

20 転写マスク

30 マスクホルダー

31 マスクホルダー本体部

32 マスクホルダー蓋部

33 凹状収容部

34 凹状収容部の内部面

35 凹状収容部の底面

【技術分野】

【0001】

本発明は、電子線などの荷電粒子線露光用マスク(転写マスク)に係るもので、詳しくは転写マスク収容体及び転写マスクの製造方法に関するものである。

【背景技術】

【0002】

電子線を用いてパターン露光を行う電子線リソグラフィーにおいて、露光パターン中に繰り返して現れる種々の要素的パターンを、マスクを用いた転写方式で部分的に一括露光できるようにし、これら種々の要素的パターン転写を組み合わせることによって所望のパターンの露光を迅速に行えるようにした、部分一括露光(ブロック露光あるいはセルプロジェクション露光と呼ぶ場合もある)と呼ばれる露光方式が知られており、描画時間が短く量産性があり、超微細パターンの描画が可能である。

【0003】

上述の電子ビームによる部分一括露光等の荷電粒子線露光に用いられる荷電粒子線露光用マスク(転写マスク)は、一般に、支持枠に支持された薄膜に荷電粒子線を通過させる貫通(開口)パターンを形成した、いわゆる孔あきマスク(ステンシルマスク;Stencil mask)である。すなわち、荷電粒子線を良好に透過する領域として、この開口領域は貫通されていなければならない。また、この貫通パターンを厚い基板等に形成すると、通過する荷電粒子線が貫通パターンの側壁の影響を受けて正確な転写ができなくなるので、貫通パターンを形成する部分(開口パターン形成領域)は薄膜としなければならない。また、このような貫通パターンを形成した薄膜の平面精度を保って支持するためには所定の強度を有する支持枠が必要となる。

【0004】

このような部分一括露光等に用いられる転写マスクは、従来より種々の方法で作製されているが、加工性や強度の点からシリコン基板(市販のシリコンウエハ等)をリソグラフィー技術やマイクロマシン加工技術を利用して作製するのが一般的である。具体的には、例えば、シリコン基板をエッチング加工して、支持枠とこの支持枠に支持された薄膜を形成し、この薄膜に貫通孔を形成して転写マスクを作製する。

【0005】

またこの場合、基板として、二枚のシリコン板をSiO2層を介して貼り合わせた構造のSOI(Silicon on Insulator)基板を用い、SiO2層をエッチング停止層(エッチングストッパー層)としてシリコン薄膜を形成する方法が多く使用されている。

【0006】

ここで、上述した部分一括露光等に用いられる転写マスクは、外形寸法が5〜50mm□程度と小さく、ハンドリングが容易でない。また、これら転写マスクは、薄膜と支持枠が一体となった構造であるため、外的な衝撃に非常に弱い。

【0007】

そこで、通常は、転写マスクを金属等の電子の良導体からなるマスクホルダーに収容して、これらの問題に対処しており、これにより、ハンドリングを容易にし、転写マスクを外的な衝撃から保護している。また、この転写マスクを収容したマスクホルダーはそのまま電子線露光装置等に装着されて使用され、電子ビーム照射時に転写マスクに生じる熱や電荷を、マスクホルダーを通じて逃がす放熱作用および帯電防止(チャージアップ防止)作用を果たす。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−007005号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、露光装置に装着された、マスクホルダーに収容された転写マスクをマスクホルダーごと交換する際に、転写マスクのアライメント調整の手間を省くためには、転写マスクがマスクホルダーの規定の位置に精度良く収容されている必要がある。従来、マスクホルダーに収容された転写マスクの位置合わせが悪く、装置のアライメント調整機構を使用しても調整がしきれない場合、マスクホルダーに収容された転写マスクごと、装置に装着し直す必要が有った。また、この際、場合によっては、装置の真空を解除後再度真空化して、マスクホルダーに収容された転写マスクを再装着するといった非常に煩雑な作業が必要だった。

【0010】

転写マスクを精度良くマスクホルダーに装着する作業は、繊細かつ作業時間を多く必要とする、作業者にとって負担の大きい作業である

上記特許文献1には、転写マスクの支持枠に位置決め用パターンを形成することで、マスクホルダーとの位置合わせ精度に優れた電子ビーム露光用マスクが開示されている。特許文献1の開示によると、転写マスクの開口部のパターンと、支持枠の位置決め用パターンの形成は異なるフォトリソグラフィー工程によって行われるため、両者の相対的な位置精度は、それぞれのフォトリソグラフィー工程の加工誤差を合計したものが含まれてしまう上、両工程間のアライメントのずれも誤差としてさらに加わる。このため、特許文献1の方法には精度的な限界があった。また、支持枠の位置決め用パターン形成のためのフォトリソグラフィー工程では、数百μmを超える厚さのシリコン基板を効率的に加工する必要性から、ウエットエッチングが採用されるが、このような厚膜の加工において、数μm単位の精度で、細かなエッチング管理をすることは難しく、位置決め用パターンにおける十分な加工精度が得られないという問題が有った。

【0011】

そこで、本発明は、上記従来の問題に鑑みてなされたものであり、本発明の目的は、転写マスクが高い位置精度でマスクホルダーに収容された転写マスク収容体と、その製造方法、及び、転写マスクをマスクホルダーに収容する際に、簡易な作業で高い精度の位置決めが行える転写マスクとその製造方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、上記課題を解決するため、次の構成を有する。

(構成1)

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体において、前記マスクホルダーには、前記転写マスクを収容するための収容部を有し、前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、前記転写マスクのガイド面が、前記マスクホルダーの収容部に形成された内部面と対向して、前記マスクホルダーに収容されていることを特徴とする転写マスク収容体。

【0013】

(構成2)

前記ガイド面の少なくとも一部が、前記マスクホルダーの内部面に当接していることを特徴とする構成1に記載の転写マスク収容体。

【0014】

(構成3)

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体の製造方法において、前記マスクホルダーは、前記転写マスクを収容するための収容部を有し、前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、かつ、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、前記転写マスクのガイド面と、前記マスクホルダーの収容部に形成された内部面を対向させて、前記転写マスクを前記マスクホルダーに収容する工程を有することを特徴とする転写マスク収容体の製造方法。

【0015】

(構成4)

前記ガイド面の少なくとも一部を、前記マスクホルダーの内部面に当接させることを特徴とする構成3に記載の転写マスク収容体の製造方法。

【0016】

(構成5)

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクであって、転写用の開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工されたガイド面であって、前記マスクホルダーとの当接可能なガイド面が形成されていることを特徴とする転写マスク。

【0017】

(構成6)

前記薄膜の厚さが、5μm以上200μm以下であることを特徴とする構成5に記載の転写マスク。

【0018】

(構成7)

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクの製造方法であって、シリコン基板上にSiO2層及びシリコン薄膜が形成され、更にその上に第1エッチングマスク層が積層されたSOI基板を用意する工程と、前記第1エッチングマスク層を、レジストを用いたフォトグラフィプロセスによってパターニングする工程と、前記パターニングされた第1エッチングマスク層をマスクとしてエッチングすることにより、前記シリコン薄膜に転写用の開口パターン形成する工程と、前記シリコン薄膜に転写用の開口パターンが形成されたSOI基板の表裏面を含む外表面に第2エッチングマスク層を形成する工程と、前記第2エッチングマスク層を、レジストを用いたフォトリソグラフィープロセスによってパターニングする工程と、前記パターニングされた第2エッチングマスク層をマスクとして、前記シリコン基板に支持枠の形状を加工する工程と、を有する転写マスクの製造方法において、前記開口パターンを形成する工程において、前記薄膜の端部をエッチングにより画定することにより、前記転写マスクをマスクホルダーに収容する際の、マスクホルダー内における前記転写マスクの移動を規制するガイド面を形成することを特徴とする転写マスクの製造方法。

【0019】

(構成8)

前記開口パターンを形成する工程はドライエッチング工程を含むことを特徴とする構成7に記載の転写マスクの製造方法。

(構成9)

一枚の前記SOI基板上に複数配列形成された前記転写マスクを、前記SOI基板から分離する際に、前記SOI基板の裏面側から転写マスクを分離するための溝をウエットエッチングにより形成する工程と、前記転写マスクを前記基板から分離する工程と、を含むことを特徴とする構成7又は8に記載の転写マスクの製造方法。

【発明の効果】

【0020】

本発明によれば、マスクホルダーは、転写マスクを収容するための凹状収容部を有し、該凹状収容部には内部面が形成され、転写マスクは、シリコンから成る支持枠と、該支持枠に支持されかつ開口パターンを有するシリコンから成る薄膜とを有し、前記薄膜の外周端部には、前記内部面に対向可能な、位置決めのために転写マスクの移動を規制するガイド面が形成されており、転写マスクをマスクホルダーに収容する際に、前記ガイド面と前記凹状収容部の内部面とを対向させることにより、水平方向の移動が規制され、転写マスクの水平方向の位置決めが行われるので、それぞれ対向する面を必要な精度で加工することによって、転写マスクが高い位置精度でマスクホルダーに収容された転写マスク収容体を提供することができる。

【0021】

また、本発明によれば、転写マスクにおける前記薄膜の外周端部に、マスクホルダー内における転写マスクの移動を規制するためのガイド面を、前記薄膜の開口パターンと同一のフォトリソグラフィープロセスによって形成することができる。

本発明の方法によれば、開口パターンとガイド面を、薄膜に同一フォトリソグラフィーで加工することによって、精度劣化の要因であるアライメント作業を仲介させて、別々の工程で加工する必要が無くなり、開口パターンとガイド面の相対的な位置精度の高い加工が可能となる。さらには、ガイド面の加工を、厚膜(数百ミクロンを超えるような)にウエットエッチングを組み合わせて行う事はせず、ドライエッチングによって行うことで、高い精度の加工が可能となる。

【0022】

以上の理由により、転写マスクをマスクホルダーに収容する際に、前記薄膜端部の外周に形成されたガイド面と前記凹状収容部の内部面とを対向させることで、転写マスクとマスクホルダーの間の高い位置決め精度が得られるとともに、簡易な作業でその高い精度の位置決めが行える。

【図面の簡単な説明】

【0023】

【図1】本発明に係る転写マスクの製造方法の一実施の形態を工程順に示す断面図である。

【図2】本発明の転写マスク収容体を示し、(a)はその縦断面図、(b)はその平面図である。

【図3】(A)と(B)はそれぞれ本発明に係る転写マスクの他の例を示す平面図である。

【図4】本発明に係る転写マスクのその他の例を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を詳しく説明する。

図1は、本発明に係る転写マスクの製造方法の一実施の形態を工程順に示す断面図である。また、図2は、本発明の転写マスク収容体を示し、(a)はその縦断面図、(b)はその平面図である。

【0025】

本発明に係る転写マスク収容体は、構成1にあるように、マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体において、前記マスクホルダーには、前記転写マスクを収容するための収容部を有し、前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、前記転写マスクのガイド面が、前記マスクホルダーの収容部に形成された内部面と対向して、前記マスクホルダーに収容されていることを特徴としている。

【0026】

以上の本発明に係る転写マスク収容体の一実施の形態を図1(j)または図2を参照して説明すると、転写マスク20は、シリコンから成る支持枠1と、該支持枠1に支持されかつ開口パターン3を有するシリコンから成る薄膜2と、支持枠1と薄膜2との間に形成されたSiO2層4とを有して構成されている。また、本発明に係る転写マスク20において特に特徴的な構成は、前記薄膜2の外周端部に、位置決めに用いるための内部面に対向するガイド面が形成されていることである。図1(j)に示す例では、支持枠1の外周よりも外側に突出した薄膜2の前記支持枠1からのガイド面の突出幅はαとなっている。

【0027】

一方、上記転写マスク20を収容するマスクホルダー30は、上記転写マスク20を収容するための凹状収容部33を有するマスクホルダー本体部31と、凹状収容部33に収容した転写マスク20の薄膜2表面に当接し、かつ押圧することが可能な位置に、転写マスク20を上面より固定するための凸状部が形成されたマスクホルダー蓋部32とを有して構成されている。上記凹状収容部33には、転写マスク20を収容する際に、転写マスクのガイド面と対抗する内部面34および底面35が形成されている。

【0028】

また、上記マスクホルダー蓋部32は、収容された転写マスク20における少なくとも前記薄膜2の開口パターン3が形成された領域では開口しており、上記マスクホルダー本体部31は、収容された転写マスク20における少なくとも前記支持枠裏面の開口部領域6では開口している。従って、マスクホルダー本体部31の凹状収容部33に転写マスク20を収容し、上方からマスクホルダー蓋部32を閉じた際に、マスクホルダー蓋部32は少なくとも転写マスク20の薄膜2における開口パターン3を除く薄膜表面と接し、マスクホルダー本体部31の凹状収容部33の底面35は少なくとも転写マスク20の支持枠1の裏面側における開口部6を除く支持枠1の裏面(底面)と接する構成となっている。

【0029】

このように、マスクホルダー本体部31には、転写マスク20を収容する凹状収容部33が形成されており、この凹状収容部33の内部面34は、収容される転写マスク20の薄膜2の外周端部5に形成されたガイド面と対向することで、水平方向の位置を決めるためのマスクホルダー側の位置決めガイドとして機能する。また、凹状収容部33の底面35は収容される転写マスク20の支持枠1の裏面を当接させ、上下方向の位置を決める位置決めガイドとすることが出来る。マスクホルダー30の形成材料としては、熱伝導性、電気伝導性、機械加工性などの観点から、例えば、銀、銅、銀−銅合金、パラジウム、非磁性ステンレス、タンタル、タングステン、モリブデン、ジルコニウム等の金属材料が好適であり、これらの金属材料を用いた場合、機械加工にて、1/1000mmの精度で加工され、マスクホルダー30側に備えられたそれぞれの位置決めガイド部分(凹状収容部33の内部面34及び底面35)も同様の加工精度で加工される。

【0030】

上記転写マスク20をマスクホルダー30に収容する際に、転写マスク20における薄膜2の外周端部5に形成されたガイド面と、マスクホルダー本体部31における水平方向での位置決めの基準となる凹状収容部33の内部面34とを対向させることにより、転写マスクの水平方向の位置決めが行われる。

例えば、矩形状の転写マスクの場合、少なくとも前記外周端部5のうちの1辺を構成するガイド面と、内部面34とが対向することにより位置決めが成される。この場合、水平方向のうち回転方向の位置が好適に決定される。また、ガイド面と、内部面の対向部は当接することが出来る。矩形状の転写マスクにおいて、隣接する2辺を対向させ当接させる態様の場合、回転方位に加え、水平方向の直行した2軸方向の位置が好適に決定される。この場合も、対向部は当接することが出来る。

【0031】

さらには、凹状収容部33に収容した転写マスクが、凹状収容部33内で水平方向に移動できる範囲を、転写マスクをホルダーに収容した際に許容できる位置ずれの範囲内で制限可能なように、内部面34とガイド面の対向する距離を設定することができる。具体的には、内部面34の対向位置を、転写マスクのガイド面を基準として、転写マスクのずれが許容できる範囲内で、対向する距離を設定することが出来る。

【0032】

例えば、矩形状の転写マスクを、矩形状の凹状収容部33に収容する場合、凹状収容部33の内部面34と、転写マスクのガイド面の対向する部分において、これらの対向距離を、それぞれ、5μm〜150μmの範囲とすることが出来る。さらには、25μm〜80μmの範囲とすることが望ましい。これらの対向する距離は、各対向箇所が同じ距離になるように転写マスクをホルダー内に配置した際の距離の範囲である。実際の収容時には、転写マスクは収容部内の可動範囲内で移動するため、ガイド面と内部面34の距離はこの数値範囲に納まらない場合がある。このように、凹状収容部33の内部面34とガイド面の対向する距離を、転写マスクが水平方向に移動可能な範囲を制限するように設置することで、必要な位置合わせの精度を保ったまま、転写マスクをホルダーに収容する作業が容易になり、さらには収容した後においても、ガイド面が内部面34に当接する範囲内で転写マスクの移動範囲が制限されるため、転写マスクが設定した範囲を超えて位置ずれしてしまう不具合を防ぐことが出来る。

【0033】

後述するように、転写マスク20における支持枠1の外周に形成される薄膜2の外周端部5をフォトリソグラフィープロセスによって形成することにより、高い加工精度が得られるので、この外周端部5をガイド面とすることで、薄膜2の外周端部5と凹状収容部33の内部面34とを対向させることで、転写マスク20とマスクホルダー30の間の高い位置決め精度が得られ、しかも上述の簡易な作業でその高い精度の位置決めが行える。なお、このフォトリソグラフィープロセスは、例えばレチクルによる縮小描画または電子線描画機による直描画と、ドライエッチングプロセスの組み合わせによれば、管理可能な線幅ばらつき(加工精度)として1/1000μm以下程度とすることが可能である。

【0034】

つまり、本発明によれば、転写マスクがマスクホルダーの規定の位置に高い位置精度で収容された転写マスク収容体を得ることができるので、たとえば、露光装置に装着された、マスクホルダーに収容された転写マスクをマスクホルダーごと交換する際に、転写マスクのアライメント調整の手間を省くことができる。

【0035】

なお、マスクホルダー30における上記マスクホルダー本体部31とマスクホルダー蓋部32との固定に関しては、例えば、転写マスク20を位置合わせして収容した後、マスクホルダー蓋部32をボルトやネジなどの固定手段によってマスクホルダー本体部31に固定することができる。また、マスクホルダー本体部31とマスクホルダー蓋部32とが、それぞれ雌ネジと雄ネジの関係になるようなねじ構造部を設け、マスクホルダー蓋部をマスクホルダーにねじ込む方法で、マスクホルダー蓋部32をマスクホルダー本体部31に固定するようにしてもよい。

また、本発明によれば、従来の例えば融解と固化が可能な低融点金属などを利用して、転写マスクを固定する必要が無く、その際使用した低融点金属がはみ出したり、異物化したりするような不必要なコンタミネーションが発生しない。

【0036】

また、上記転写マスク20の全体形状(平面視)は、矩形状に限らず、例えば図3の(A)と(B)にそれぞれ示したような形状とすることもできる。図3(A)のように、角を面取りしたり、図3(B)のように各辺に凹部を設けたりすることで、ピンセットなどの転写マスクを取り扱う手段によって保持するための保持部分を設ける事が可能となる。この保持部分は、薄膜の外周端部であって、かつ位置決めのために内部面に対向させる部分を除いた、転写マスクのパターン面の略中心を対称とする位置に、少なくとも1対が形成されることが望ましい。これによって、位置決めのためのガイド面として利用される、薄膜の外周端部を破損すること無く、さらには、転写マスクを保持した際に、ホルダーへの収容時にピンセットなどが干渉せずに、容易に収容することが出来る。

【0037】

また、上記転写マスク20における薄膜2の膜厚は、特に制約されるわけではないが、所定の厚さが必要であり、例えば5μm以上200μm以下の範囲であることが好適である。薄膜2の膜厚が5μm未満であると、前記凹状収容部33の内部面34に当接されて位置決めを行う薄膜2の外周端部5部分のガイドとしての強度が不十分である。また、薄膜2の膜厚が200μmよりも厚いと、薄膜の開口パターンを通過する荷電粒子線が開口パターンの側壁の影響を受けて正確な転写ができなくなる恐れがある。

【0038】

また、転写マスクをマスクホルダーに収容した際に、外周端部5と内部面34は、転写マスクの主平面(水平面)に対して垂直に形成されていることが望ましい。これは転写マスクをホルダーに収容する際に、ガイド面の形状が収容する方向の動作を妨げることが無く、さらには水平面方向の位置決めをするための面を水平面と垂直に設けることで、水平面方向の位置決めを精度良く実施する事が出来るようになる。例えば、外周端部5と内部面34は、転写マスクをマスクホルダーに収容した際に、転写マスクの主平面に対して、80°〜100°の範囲内である事が望ましい。さらには、88°〜92°の範囲内であることが望ましい。加えて、この角度範囲とすることで、外周端部がテーパを形成しナイフエッジ状にならないため、強度的にも有利となる。フォトリソグラフィーを用いて、外周端部5をこのように垂直に形成するためには、外周端部はドライエッチングなどの異方性エッチングを用いて加工することが望ましい。このとき、転写マスクの開口部と外周端部を同一のフォトグラフィー工程によって一度に加工することで、開口部と外周端部5の相対的な位置精度を高精度に保つことが出来る。さらには開口部と外周端部5を別々に形成する必要がなくなるので、工程数を削減できるなどのメリットが生じる。

【0039】

また、上記転写マスク20における薄膜2の外周端部5に形成されたガイド面の支持枠1からの突出幅は、例えば、支持枠の材料として使用されているシリコンの強度を考慮して、薄膜2の膜厚が5μmから50μmの時に、その5倍以下であることが好適である。図4には、支持枠1の外周よりも外側に突出した薄膜2のガイド面の前記支持枠1からの突出幅が、図1(j)のαよりも幅広のβ(β>α)である場合の例を示している。また、この突出幅の加工精度は、支持枠の加工精度と、薄膜の加工精度の兼ね合いによって決定する。したがって、薄膜2のガイド面の支持枠1からの突出幅の設計値が小さいと、支持枠のウエットエッチングによる加工精度のばらつきが大きいときに、必要な突出幅を確保できない可能性があるため、突出幅の最小値は薄膜の厚さによらず、10μmとすることが望ましい。さらには、最小値を20μmとすることがより望ましい。

【0040】

次に、マスクホルダーに収容されて使用される本発明に係る転写マスクの一製造方法について説明する。

図1は、本発明に係る転写マスクの製造方法の一実施の形態を工程順に示す断面図である。

本発明に係る転写マスクの製造方法は、前述のSOI(Silicon onInsulator)基板を用いて製造される転写マスクの製造方法に関する。このSOI基板は、二枚のシリコン板をSiO2層を介して貼り合わせた構造を有する。

【0041】

本実施の形態においては、図1(a)に示すように、Si層12(厚さ20μm)/SiO2層13(厚さ2μm)/Si層14(厚さ500μm)の三層構造のSOI基板を用い、該基板の上記Si層12の上に、基板表面側(上記Si層12側)に開口パターンを形成すると同時に、転写マスクの薄膜の外周端部を加工するためのドライエッチングマスク層11として1μm厚のSiO2層を形成したものを準備した。なお、上記ドライエッチングマスク層11としては、上記SiO2層などの酸化層の他に、チタン、クロム、タングステン、ジルコニウム、ニッケルなどの金属、これらの金属を含む合金、あるいはこれらの金属または合金と酸素、窒素、炭素等との金属化合物等を使用することもできる。

【0042】

次に、上記ドライエッチングマスク層11を、レジストを用いたフォトリソグラフィープロセスによってパターニングし、所定の開口形成用パターンおよび薄膜外周端部加工用パターンを形成する。

すなわち、上記ドライエッチングマスク層11の上に、レジスト層15(例えば2μm厚の感光性シリコン樹脂層)を形成し(図1(b)参照)、このレジスト層15に対して所定のパターン描画を行い、描画後、現像することにより、所定の開口形成用レジストパターン15aおよび薄膜外周端部加工用レジストパターン15bを形成した(図1(c)参照)。

【0043】

次に、この開口形成用レジストパターン15aおよび薄膜外周端部加工用レジストパターン15bをマスクとして、フッ素系ガスを用いたドライエッチングにより、上記ドライエッチングマスク層11(SiO2層)をパターニングして、所定の開口形成用パターンおよび薄膜外周端部加工用パターンを形成した(図1(d)参照)。ここで、残存する上記レジストパターン15a,15bは除去した(図1(e)参照)。

なお、図示していないが、転写マスク間に所定の間隔を開けて一枚の基板上に複数の転写マスクを配置する態様を採用した。

【0044】

続いて、上記ドライエッチングマスク層11に形成された所定の開口形成用パターンおよび薄膜外周端部加工用パターンをマスクとして、反応性イオンエッチング(RIE)によって上記Si層12をドライエッチングして、開口パターン12aおよび薄膜外周端部12bを形成した(図1(f))。

なお、このときの開口パターン12aの深さはSi層12の厚さに相当する20μmであり、エッチングストッパー層であるSiO2層13に達するまでエッチングを行った。

【0045】

このように、薄膜の外周端部は、薄膜の開口パターンをフォトリソグラフィープロセスにて形成する際に同時に加工することで、薄膜の開口パターンとの相対位置精度を、このフォトリソグラフィープロセスの加工精度を利用して決定することができる。つまり、マスクホルダーに対する転写マスクの位置決め用に、薄膜の外周端部にガイド面を、薄膜の開口パターンを形成するためのフォトリソグラフィープロセスによって形成することにより、薄膜の外周端部と開口パターンとの高い相対位置精度が得られる。特に、本実施の形態のように、この場合のフォトリソグラフィープロセスが、ドライエッチングを用いた異方性エッチング工程を含むことが好適である。

【0046】

次に、基板全体に、基板表面側の保護と裏面側の加工(支持枠の開口部と転写マスク分離のための溝形成)を目的として、ウエットエッチングマスク層としてレジスト層16(例えば2μm厚の感光性シリコン樹脂層)を形成し、基板裏面側のレジスト層16をフォトリソグラフィープロセスによってパターニングし、支持枠の開口部形成用レジストパターン16aおよび転写マスク分離のための切り離し溝形成用レジストパターン16bを形成した(図1(g)参照)。

【0047】

続いて、上記支持枠の開口部形成用レジストパターン16aおよび転写マスク分離のための切り離し溝形成用レジストパターン16bをマスクとして、基板裏面側のSi層14をウエットエッチングして、支持枠の開口部17および転写マスク分離のための切り離し溝18を形成した(図1(h)参照)。

なお、エッチング液としては、エチレンジアミン、ピロカテコール及び水からなる混合液を用い、基板裏面側の露出したSi層14をエッチングストッパー層であるSiO2層13に達するまでウエットエッチングを行った。

【0048】

次いで、残存するレジスト層16及びレジストパターン16a、16bと、エッチングストッパー層であるSiO2層13のうち開口部に残存している部分は、バッファードフッ酸処理を含んだ洗浄工程により除去した(図1(i)参照)。

【0049】

この洗浄工程で、個々の転写マスクが分離され、こうして本発明の転写マスク20が出来上がる(図1(j)参照)。出来上がった転写マスク20の構成の詳細は前述したとおりであるが、転写マスク20の支持枠1は上記Si層14、薄膜2は上記Si層12、支持枠1と薄膜2との間に形成されたSiO2層4は上記エッチングストッパー層のSiO2層13によりそれぞれ形成されている。

【0050】

以上説明したように、本発明の転写マスクの製造方法は、転写マスクにおける支持枠の外周よりも外側に突出した薄膜の外周端部に形成されたガイド面をフォトリソグラフィープロセスによって形成する工程を含むことを特徴とするものである。特に、一枚の基板上に複数配列形成された個々の転写マスクを基板から分離する際に、基板の裏面側から転写マスクを分離するための溝をウエットエッチングにより形成し、その後の洗浄によって、個々の転写マスクを基板から分離する工程と組み合わせることで、本発明をよりいっそう好適に実施することができる。

【0051】

また、本発明の転写マスクの製造方法においては、転写マスクにおける薄膜の外周端部を形成するフォトリソグラフィープロセスが、薄膜の開口パターンを形成するためのフォトリソグラフィープロセスであり、特にこの場合のフォトリソグラフィープロセスがドライエッチングを用いた異方性エッチング工程を含むことにより、薄膜の外周端部の加工精度、および薄膜の外周端部と開口パターンとの相対位置精度が向上するので、本発明による作用効果がよりいっそう好ましく発揮される。

【符号の説明】

【0052】

1 支持枠

2 薄膜

3 開口パターン

4 SiO2層

5 薄膜の外周端部

6 支持枠の裏面の開口部

11 ドライエッチングマスク層

12 Si層

13 SiO2層

14 Si層

15,16 レジスト層

17 支持枠の開口部

18 切り離し溝

20 転写マスク

30 マスクホルダー

31 マスクホルダー本体部

32 マスクホルダー蓋部

33 凹状収容部

34 凹状収容部の内部面

35 凹状収容部の底面

【特許請求の範囲】

【請求項1】

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体において、

前記マスクホルダーには、前記転写マスクを収容するための収容部を有し、

前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、

前記転写マスクのガイド面が、前記マスクホルダーの収容部に形成された内部面と対向して、前記マスクホルダーに収容されていることを特徴とする転写マスク収容体。

【請求項2】

前記ガイド面の少なくとも一部が、前記マスクホルダーの内部面に当接していることを特徴とする請求項1に記載の転写マスク収容体。

【請求項3】

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体の製造方法において、

前記マスクホルダーは、前記転写マスクを収容するための収容部を有し、

前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、かつ、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、

前記転写マスクのガイド面と、前記マスクホルダーの収容部に形成された内部面を対向させて、前記転写マスクを前記マスクホルダーに収容する工程を有することを特徴とする転写マスク収容体の製造方法。

【請求項4】

前記ガイド面の少なくとも一部を、前記マスクホルダーの内部面に当接させることを特徴とする請求項3に記載の転写マスク収容体の製造方法。

【請求項5】

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクであって、

転写用の開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、

前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工されたガイド面であって、前記マスクホルダーとの当接可能なガイド面が形成されていることを特徴とする転写マスク。

【請求項6】

前記薄膜の厚さが、5μm以上200μm以下であることを特徴とする請求項5に記載の転写マスク。

【請求項7】

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクの製造方法であって、

シリコン基板上にSiO2層及びシリコン薄膜が形成され、更にその上に第1エッチングマスク層が積層されたSOI基板を用意する工程と、

前記第1エッチングマスク層を、レジストを用いたフォトグラフィプロセスによってパターニングする工程と、

前記パターニングされた第1エッチングマスク層をマスクとしてエッチングすることにより、前記シリコン薄膜に転写用の開口パターン形成する工程と、

前記シリコン薄膜に転写用の開口パターンが形成されたSOI基板の表裏面を含む外表面に第2エッチングマスク層を形成する工程と、

前記第2エッチングマスク層を、レジストを用いたフォトリソグラフィープロセスによってパターニングする工程と、

前記パターニングされた第2エッチングマスク層をマスクとして、前記シリコン基板に支持枠の形状を加工する工程と、を有する転写マスクの製造方法において、

前記開口パターンを形成する工程において、前記薄膜の端部をエッチングにより画定することにより、前記転写マスクをマスクホルダーに収容する際の、マスクホルダー内における前記転写マスクの移動を規制するガイド面を形成することを特徴とする転写マスクの製造方法。

【請求項8】

前記開口パターンを形成する工程はドライエッチング工程を含むことを特徴とする請求項7に記載の転写マスクの製造方法。

【請求項9】

一枚の前記SOI基板上に複数配列形成された前記転写マスクを、前記SOI基板から分離する際に、

前記SOI基板の裏面側から転写マスクを分離するための溝をウエットエッチングにより形成する工程と、前記転写マスクを前記基板から分離する工程と、を含むことを特徴とする請求項7又は8に記載の転写マスクの製造方法。

【請求項1】

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体において、

前記マスクホルダーには、前記転写マスクを収容するための収容部を有し、

前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、

前記転写マスクのガイド面が、前記マスクホルダーの収容部に形成された内部面と対向して、前記マスクホルダーに収容されていることを特徴とする転写マスク収容体。

【請求項2】

前記ガイド面の少なくとも一部が、前記マスクホルダーの内部面に当接していることを特徴とする請求項1に記載の転写マスク収容体。

【請求項3】

マスクホルダーと、前記マスクホルダーに収容された転写マスクからなる、転写マスク収容体の製造方法において、

前記マスクホルダーは、前記転写マスクを収容するための収容部を有し、

前記転写マスクは、開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、かつ、前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工された、前記マスクホルダー内における前記転写マスクの移動を規制するガイド面が形成され、

前記転写マスクのガイド面と、前記マスクホルダーの収容部に形成された内部面を対向させて、前記転写マスクを前記マスクホルダーに収容する工程を有することを特徴とする転写マスク収容体の製造方法。

【請求項4】

前記ガイド面の少なくとも一部を、前記マスクホルダーの内部面に当接させることを特徴とする請求項3に記載の転写マスク収容体の製造方法。

【請求項5】

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクであって、

転写用の開口パターンが形成された薄膜と、前記薄膜を支持する、シリコンからなる支持枠とを有し、

前記薄膜の端部には、前記開口パターンの形成と同時にエッチング加工されたガイド面であって、前記マスクホルダーとの当接可能なガイド面が形成されていることを特徴とする転写マスク。

【請求項6】

前記薄膜の厚さが、5μm以上200μm以下であることを特徴とする請求項5に記載の転写マスク。

【請求項7】

マスクホルダーに収容した状態で、電子ビーム露光用に用いる転写マスクの製造方法であって、

シリコン基板上にSiO2層及びシリコン薄膜が形成され、更にその上に第1エッチングマスク層が積層されたSOI基板を用意する工程と、

前記第1エッチングマスク層を、レジストを用いたフォトグラフィプロセスによってパターニングする工程と、

前記パターニングされた第1エッチングマスク層をマスクとしてエッチングすることにより、前記シリコン薄膜に転写用の開口パターン形成する工程と、

前記シリコン薄膜に転写用の開口パターンが形成されたSOI基板の表裏面を含む外表面に第2エッチングマスク層を形成する工程と、

前記第2エッチングマスク層を、レジストを用いたフォトリソグラフィープロセスによってパターニングする工程と、

前記パターニングされた第2エッチングマスク層をマスクとして、前記シリコン基板に支持枠の形状を加工する工程と、を有する転写マスクの製造方法において、

前記開口パターンを形成する工程において、前記薄膜の端部をエッチングにより画定することにより、前記転写マスクをマスクホルダーに収容する際の、マスクホルダー内における前記転写マスクの移動を規制するガイド面を形成することを特徴とする転写マスクの製造方法。

【請求項8】

前記開口パターンを形成する工程はドライエッチング工程を含むことを特徴とする請求項7に記載の転写マスクの製造方法。

【請求項9】

一枚の前記SOI基板上に複数配列形成された前記転写マスクを、前記SOI基板から分離する際に、

前記SOI基板の裏面側から転写マスクを分離するための溝をウエットエッチングにより形成する工程と、前記転写マスクを前記基板から分離する工程と、を含むことを特徴とする請求項7又は8に記載の転写マスクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−79853(P2012−79853A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222408(P2010−222408)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]