転写ローラ

【課題】複写機・レーザビームプリンタ等の電子写真プロセスに使用される、特にフルカラー用画像形成装置の中間転写ベルトの内側に用いられる、トナーの再転写や転写抜けなどの画像不良を低減できる転写ローラを提供する。

【解決手段】導電性軸体の外周上に少なくとも2層の導電性発泡ゴム層を有する転写ローラであって、最外層の発泡ゴム平均セル径が10μm以上100μm未満であり、内層の発泡ゴム平均セル径が100μm以上500μm以下であり、かつ、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であること。

【解決手段】導電性軸体の外周上に少なくとも2層の導電性発泡ゴム層を有する転写ローラであって、最外層の発泡ゴム平均セル径が10μm以上100μm未満であり、内層の発泡ゴム平均セル径が100μm以上500μm以下であり、かつ、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンター及び静電記録装置等の画像形成装置において使用される転写ローラに関する。詳しくは、電子写真感光体等の像担持体に電子写真プロセスや静電記録プロセス等の作像手段で形成担持させたトナー像による可転写画像を紙等の記録媒体や転写材に転写させる転写装置の転写ローラに関する。

【背景技術】

【0002】

従来、複写機、プリンター等の電子写真方式の画像形成装置では、まず、電子写真感光体の表面を均一に帯電し、この電子写真感光体に光学系から映像を投射して、光の当たった部分の帯電を消去することによって潜像を形成する。次いで、トナーの付着によるトナー像の形成(現像)、転写紙、転写材等の記録媒体へのトナー像の転写により、プリントする方法がとられている。

【0003】

転写紙、転写材等の記録媒体へトナー像を転写するための手段としては、電圧を印加した転写ローラを転写紙、転写材等の背面側から電子写真感光体に所定の押圧力で当接して転写する方式が知られている。近年ではカラー化、高画質化・高速化に対応するために、電子写真感光体との一様なニップ幅を保つことが要求され、低硬度で発泡セルが緻密かつ均一であることが望まれている。

【0004】

転写ローラの表面形状が発泡セルに従った凹凸形状である場合、電子写真感光体との当接が電気的に不均一になり、その電気的な不均一性を反映した転写濃度ムラを生じる。従って、転写ローラは、所定の抵抗を有し、かつ電子写真感光体等に均一な接触性を確保するために、良好な表面平滑性や高い寸法精度が要求されている。

【0005】

転写ローラを低硬度にする手段としては、発泡体を用いることが多い。通常、発泡体の硬度は発泡体を形成するセルの大きさに依存しており、低硬度の発泡体ではセル径が大きく、高硬度の発泡体ではセル径が小さい。プリンター、複写機等の電子写真装置に用いられる転写ローラでは、確実にニップ幅を得るためにセル径の大きい低硬度な発泡体を用いることが多いが、セル径が大きいとニップは得られても、トナーの転写抜けが発生することが多い。また、転写効率を上げるためにローラに印加する電圧を上げ強制的に転写させる方法もとられているが、電圧を上げすぎると一度転写したトナーが電子写真感光体に再転写する(戻る)場合があり、良好な画像が得られず、硬度と転写効率の両立が困難であった。

【0006】

例えば、特許文献1では、セル径と硬度を両立し転写効率の変化が少ないローラが検討されているが、硬度範囲がショアE硬度で20度乃至50度と広く、30度を超えると、発泡ローラにおいてカラー化、高画質化・高速化に対応する良好なニップが得られない。また、抵抗値がLogRで8.0程度と高く転写効率を上げるためにローラに印加する電圧を大きくする必要があり、トナーの再転写が起きる場合がある。また、セル径と転写効率との関係を十分なニップ幅としており、ニップ幅についての詳細な検討がなされていない。

【0007】

特許文献2では、単層であって外側のセル径が小さく、内側のセル径が大きい発泡ゴムローラの簡便な製造方法の検討がなされている。ここでは、未加硫ゴムの粘度と加硫速度のバランスでセル径を調整しており、加硫缶やプレスでのバッチ式で加硫すると、バッチ間またはロット間でセル径や外層の厚みにばらつきが生じ、発泡ゴムローラの抵抗値のばらつきが生じる場合がある。また、低硬度ローラの検討がなされているが、発泡状態と転写性についての関係が検討されておらず、硬度、発泡状態及び転写性の関係が明確になっていない。

【0008】

このように転写ローラにおいて、トナーを均一に転写できるローラを検討した文献は少なく、硬度や接触状態による転写性について明確になっていない問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−259131号公報

【特許文献2】特開2004−322421号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述の問題に鑑みなされたものである。従って、本発明は、複写機・レーザビームプリンタ等電子写真プロセスの転写装置に使用される、特にフルカラー用画像形成装置の中間転写ベルトの内側に用いられる、トナーの再転写や転写抜けなどの画像不良を低減できる転写ローラを提供することを課題とする。

【課題を解決するための手段】

【0011】

すなわち、本発明は、導電性軸体の外周上に少なくとも2層の導電性発泡ゴム層を有する転写ローラであって、最外層の発泡ゴム平均セル径が10μm以上100μm未満であり、内層の発泡ゴム平均セル径が100μm以上500μm以下であり、かつ、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であることを特徴とする転写ローラである。

【発明の効果】

【0012】

本発明の転写ローラは、トナーの再転写や転写抜けなどの画像不良を低減できるので、特にフルカラー用画像形成装置の中間ベルトの内側に用いる、転写ローラとして有用である。

【図面の簡単な説明】

【0013】

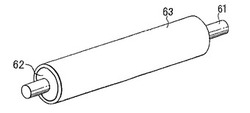

【図1】本発明に係る転写ローラの斜視図である。

【図2】カラー用画像形成装置の説明のための模式図である。

【発明を実施するための形態】

【0014】

以下に、本発明の実施形態を詳細に説明する。

【0015】

図1に、本発明の転写ローラを斜視図により示す。

【0016】

本発明の転写ローラは、導電性軸体61の外周上に、少なくとも2層の導電性発泡ゴム層62、63が設けられている。そして、発泡ゴム層の最外層63の発泡ゴム平均セル径が10μm以上100μm未満であり、同内層62の発泡ゴム平均セル径が100μm以上500μm以下である。なお、導電性発泡ゴム層が3層以上であるときは、最外層63以外の層をあわせ、内層という。そして、最外層を単に外層ともいう。また、以下において、転写ローラを、「導電性ゴムローラ」と考え、他の電子写真用ローラのベースのローラとし、展開することも可能である。

【0017】

最外層の発泡ゴム平均セル径が10μm未満であると、最外層の発泡ゴムが硬くて、カラー化、高画質化・高速化に対応する良好なニップが得られない。最外層の発泡ゴム平均セル径が100μm以上であると、表面にできる凹凸が大きく、トナーの転写抜けが発生しやすい。なお、最外層の発泡ゴム平均セル径は、好ましくは20μm乃至60μmである。

【0018】

また、内層の発泡ゴム平均セル径が100μm未満であると、最外層の硬さ、厚さにより変わるが、発泡ゴム層全体が硬くなり、良好なニップが得られない。内層の発泡ゴム平均セル径が500μmを超えると、セルの連続気泡割合が多くなるため、圧縮永久歪性(C−SET)が悪化する。また、発泡ゴムローラを所要の精度とするために発泡ゴム層表面を研磨する場合、発泡ゴム層が軟らかいために加工性が劣るようになる。したがって、内層の発泡ゴム平均セル径は、好ましくは200μm乃至300μmである。

【0019】

本発明の転写ローラは、少なくとも2層の導電性発泡ゴム層を有する。これは、最外層と内層の発泡ゴム層の発泡平均セル径及び抵抗値を、発泡ゴム層原料の配合を変更することで容易に個別に制御することができるためである。従って、導電性発泡ゴム層を少なくとも2層とすることで、転写ローラの抵抗値の制御が容易となる。また、内層の硬度を下げるために軟化剤等のオイル成分を添加しても、内層は最外層で覆われているため、オイル成分は転写ローラの表面に浸出しにくく、被接触部材を汚染することがない。

【0020】

本発明の転写ローラは、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、かつ、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であることが必要である。

【0021】

LogRyを5.0未満とするには、内層に導電性のカーボンブラックや液状のイオン導電剤を含有させる必要がある。導電性のカーボンブラックを含有させると、硬度が上昇することと、ローラ周方向の電気特性にムラが発生し、転写ムラが生じやすい。また、液状のイオン導電剤を含有させても、LogRyが5.0未満である転写ローラを実際上作製することができない。従って、内層のLogRyを5.0以上とする。一方、LogRyが7.0を超えると、トナーを均一に転写させるために、前記転写ローラに印加する電圧を上げる必要があり、トナーの再転写を十分に防止できず、画像が悪化することがある。

【0022】

前記LogRxが5.6未満であると、最外層に導電性のカーボンブラックや液状のイオン導電剤を含有させる必要がある。導電性のカーボンブラックを含有させると、硬度が上昇することと、ローラ周方向の電気特性にムラが発生し、転写ムラが生じやすい。また、液状のイオン導電剤を含有させると、表面に浸出し、被接触部材を汚染する恐れがある。一方、LogRxが7.0を超えると、トナーを均一に転写させるために、前記転写ローラに印加する電圧を上げる必要があり、トナーの再転写を十分に防止できず、画像が悪化する。また、印加電圧が高くてなっているため導電性発泡ゴム層の劣化が促進され、ローラの抵抗値が上昇し、転写効率が低下する。

【0023】

本発明では、発泡ゴム層は、転写ローラとして必要な硬さが確保できれば、少なくとも2層形成できる厚みがあればよく、その厚みとしては通常1mm乃至10mmが適当である。また、最外層の厚みは、上記発泡ゴム層の厚みの10%乃至20%が適当である。さらに、内層は、通常1層でよく、発泡ゴム層の耐久性等を勘案して2層以上とすることも可能である。

【0024】

本発明の転写ローラの硬さとしては、アスカーC硬度で10度以上30度以下が適当である。該硬さを10度未満とするために、発泡倍率を上げて作製する必要があり、従って、セル径が大きくて、連続気泡割合も多くなる。そのため、圧縮永久歪性(C−SET)が悪化し、かつ、導電部分も少なくなり、転写ローラの抵抗値が高くなる。また、圧縮により抵抗値が変化するので、転写ローラとしては不適当である。また、該硬さが30度超ではニップが不十分となりやすく、転写効率が低下してしまう。転写効率を確保するために、転写電圧を上げると、再転写が起きやすく、使用に伴い、発泡ゴム層の劣化を促進させ、転写ローラの抵抗値も上昇し、転写効率が低下する。よって、転写ローラの硬さとして、アスカーC硬度で10度以上30度以下であることが好ましい。更に好ましくは、15度以上25度以下である。

【0025】

本発明の転写ローラは、発泡ゴム層を導電性軸体の外周に設けることにより製造されるが、以下にその製造方法を説明する。

【0026】

発泡ゴム層のゴム成分として、一般に導電性ゴムローラに用いられるものならば、支障なく使用できる。すなわち、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレンブタジエンゴム等の汎用ゴム、エチレンプロピレンジエンゴム、エピクロロヒドリン系ゴム、アクリロニトリルブタジエンゴム等を、単独であるいは混合して用いる。中では、エピクロルヒドリン系ゴム、アクリルニトリルブタジエンゴムはそれ自体がイオン導電性を有するので好ましい。

【0027】

前記エピクロロヒドリン系ゴムとしては、エピクロルヒドリン(EC)の単独重合体、エチレンオキサイド(EO)との共重合体、さらにアリルグリシジルエーテル(AG)との三元共重合体がある。さらに、本発明では、エピクロロヒドリン系ゴムとして、EO/プロピレンオキサイド(PO)/AGの三元共重合体を含むものとする。これらエピクロロヒドリン系ゴムの中では、EC/EO/AG三元共重合体、EO/PO/AG三元共重合体及びその混合物が好ましい。なお、エピクロロヒドリン系ゴムの電気抵抗は、EO含量が大きくなるに従って低抵抗になり、また、EO含量が多すぎるとEO連鎖部が結晶化し易く、抵抗及び環境依存性が共に高くなりやすいので、EO含量が40モル%乃至80モル%であるものが好ましい。

【0028】

上記ゴム成分に、架橋剤、架橋促進剤及び発泡剤、及び必要により導電剤を加え、導電性発泡ゴム層用原料ゴム組成物を作成する。

【0029】

該加硫剤としては、原料ゴムにより異なるが、例えば、硫黄や有機含硫黄化合物、有機過酸化物、トリアジン、ポリアミン等を使用できる。また、加硫促進剤としては、チウラム系、チアゾール系、グアニジン系、スルフェンアミド系、ジチオカルバミン酸塩系、チオウレア系の加硫促進剤を挙げることができる。さらに、発泡剤としては、p.p’−オキシビススルホニルヒドラジド(OBSH)、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)等をあげることが可能であり、これに尿素系化合物等の発泡助剤を用いることもできる。

【0030】

必要により加える導電剤として、カーボンブラック、黒鉛化カーボンブラック、カーボンナノチューブ等の炭素末;金属末;導電性の各種金属酸化物(酸化チタン等);LiCIO4、NaSCN等のイオン導電剤等をあげることができる。また、これらは、単独で、あるいは複数を組み合わせて、用いることができる。

【0031】

本発明では、必要により、その他ゴムに配される各種成分、例えば、滑剤、サブ等の加工助剤;老化防止剤;酸化亜鉛、ステアリン酸等の加硫促進助剤;炭酸カルシウム、タルク、シリカ、クレー等の充填剤が配合可能である。

【0032】

本発明の転写ローラは、例えば、以下のようにして製造できる。未加硫の導電性ゴム組成物をバンバリーミキサー、または、ニーダー等の密閉式混練機、或いは、オープンロールを用いて混練りして得、2層同時押出が可能な押出機を使用して未加硫の2層チューブを得る。押出後の未加硫2層チューブの外層は1mm以上が好ましく2mm以上であるとより好ましい。未加硫のチューブを、加硫缶、或いは、UHFと連続加硫炉で加熱・発泡し導電性発泡ゴム(弾性体)のチューブとした後、2次加硫を必要に応じて行う。2次加硫により、架橋密度を増加させブリードを抑制する効果があるので、2次加硫をするのが好ましい。この導電性発泡ゴムチューブを所定の長さに切断したのちに、導電性軸体61を挿入して、所定の外径になるまで研磨することにより導電性スポンジゴム層62と63が得られる。

【0033】

本発明に係る転写ローラを用いた画像形成装置の一例の模式図を図2に示す。この画像形成装置は、電子写真感光体1を、画像形成に必要な現像剤の数、具備したもので、フルカラープリントに用いうる、すなわちカラー用画像形成装置である。

【0034】

この画像形成装置は、4つの画像形成部41乃至44があり、それぞれは同じ構成をとっている。すなわち、該画像形成部41乃至44は、電子写真感光体1、帯電ローラ2、画像情報書込みビーム3、現像装置4、及び感光体1上の各色トナー像を中間転写ベルト5に転写するための一次転写ローラ6からなる。さらに、トナー像を転写した後に感光体1に残留するトナーを除去するために、感光体1に当接して、クリーニング部材7が設けられている。そして、必要に応じて、感光体1の帯電を除くために除電部材(不図示)が設けられていることもある。なお、ここで、各画像形成部において共通する構成には、簡便のため、同一の符号を付してある。また、本画像形成装置は、トナーとして、イエロー(Y)、マゼンタ(M)、シアン(C)及び黒(K)を使用したものである。さらに繊細な色構成とするために、画像形成部を増やして、色構成を増すことも可能である。さらに、本例では、感光体1、帯電ローラ2、現像装置4及びクリーニング部材7を一体として組み合わせ、プロセスカートリッジとすることも可能である。なお、これらは適宜の組み合わせで、カートリッジとすることも可能である。

【0035】

本画像形成装置は、中間転写ベルト5を使用したものであり、該中間転写ベルト5は、電子写真感光体1と一次転写ローラ6に挟持され、さらに駆動ローラ8、テンションローラ9及び従動ローラ10に掛け回されたエンドレスベルトとなっている。

【0036】

テンションローラ9に対峙し、かつ、中間転写ベルト5を挟持して、中間転写ベルト5に同期して挿入される転写材Pに中間転写ベルト5上のフルカラートナー像を転写するための二次転写ローラ11が設けられている。さらに、中間転写ベルト5に残留するトナーを除去するために、中間転写ベルト5に当接して、従動ローラ10に対峙するように中間転写ベルト用クリーニング装置12が設けられている。

【0037】

一方、転写材P上に転写されたフルカラートナー像を転写材Pに定着するために、内部に加熱装置を備えたローラ対からなる定着装置13が、転写材Pの搬送下手に設けられている。なお、図2において、14は転写材Pを二次転写部に送る送りローラ対であり、15は転写材Pを二次転写部に送るために設けられたガイドである。

【0038】

さらに、帯電ローラ2、一次転写ローラ6及び二次転写ローラ11には、それぞれに電荷を調整するための電源が設けられている。なお、図2において、2aが帯電ローラ用電源であり、6aが一次転写ローラ用電源であり、11aが二次転写ローラ用電源である。また、本例では、帯電ローラ2、一次転写ローラ6及び二次転写ローラ11は、いずれも導電性ローラ形式のものを示したが、少なくとも、一次転写ローラ6が本発明の転写ローラであれば、他は放電形式のものであっても構わない。

【0039】

なお、本例では、現像装置4には、感光体1に対峙して現像ローラ(「現像スリーブ」ともいう)があり、この現像ローラに当接して、感光体1で使われず戻ってきたトナーを掻き取り、新しいトナーを現像ローラへ供給するトナー供給ローラが設けられている。また、トナーを均一に帯電し、現像ローラ上のトナーの担持量を均すために、現像ブレードが設けられている。なお、トナーは、非磁性一成分トナーが用いられている。なお、トナーのカラーにより現像ローラ、現像ブレード等の仕様は異なり、また、現像ローラから感光体へトナーを飛ばし、現像するために現像ローラに対して印加する電圧も最適のものとされている。さらに、現像装置4内には、感光体から戻ったトナーを均一に新規トナーと混合し、装置でのトナーの帯電を均一に保つために、撹拌翼(不図示)が設けられている。

【0040】

このカラー用画像形成装置による画像形成について説明する。

【0041】

まず、感光体1上の矢印の方向に所定の速度で回転している感光体1は、帯電ローラ2により、帯電される。なお、この帯電は直流電圧の印加のみでもよいし、さらに交流電圧を重畳して印加してもよい。帯電された感光体1は回転して、画像情報書込みビーム3の照射位置で、それぞれの色に応じて形成された画像情報が付与された画像情報書込みビームが照射され、画像情報に応じた静電潜像が感光体1表面に形成される。次いで、感光体1の回転に伴いこの静電潜像は現像装置4の位置に来、その位置で、現像装置4からカラートナーが供給されて、感光体1表面上でトナー像(可視画像)となる。

【0042】

感光体1表面に形成されたトナー像は、感光体1と一次転写ローラ6の位置に来たときに、感光体1表面から中間転写ベルト5の表面に転写される。一方、トナー像を転写した後の感光体1はさらに回転して、必要により除電された後、クリーニング部材7により表面上に残るトナーやごみくずが除去され、次の画像形成に供される。

【0043】

各画像形成部は、プロセススピードにあわせて稼動し、各画像形成部に対応したトナー像が形成される。次いで、中間転写ベルト5上に、各画像形成部で形成されたトナー像は順次転写され、重ね合わされ、カラートナー像が形成される。その後、カラートナー像を担持した中間転写ベルト5は矢印方向に移動し、二次転写ローラ7で、カラートナー像の移動と同期して供給された転写材Pに一括転写される。中間転写ベルト5上に残留したトナー及びごみくずは、クリーニング装置18で除去され、中間転写ベルト5は画像形成部に戻り、再び、トナー像の重ね合わせに供される。

【0044】

一括転写されたカラートナー像を担持した転写材Pは、中間転写ベルト5から離れ、定着装置13に送られ、そこで加熱されたカラートナー像は転写材Pにカラー画像として定着される。その後、転写材Pはカラー用画像形成装置本体から画像形成物(コピー)として取り出される。

【実施例】

【0045】

以下、実施例及び比較例を用いて、本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。

【0046】

各実施例及び比較例で使用したゴム材料は、以下の通りである。

1.ゴム成分

・アクリロニトリルブタジエンゴム(NBR)[結合アクリロニトリル量18質量% 商品名:Nipol DN401LL、日本ゼオン株式会社製]]

・エピクロルヒドリン系ゴム(ECR)

ECR1[エチレンオキサイド含量73モル%、商品名:EPION 301、ダイソー株式会社製]

ECR2[エチレンオキサイド含量64モル%、商品名:Hydrin T3108、日本ゼオン株式会社製]

・ポリエーテル系共重合体(PEPA)[エチレンオキサイド−プロピレンオキサイド−アリルグリシジルエーテル共重合比率=87:1:12、商品名:ゼオスパン8010、日本ゼオン株式会社製]

2.加硫剤

硫黄[硫黄(S)、商品名:サルファックスPMC、鶴見化学工業株式会社製]

3.加硫促進剤

M[2−メルカプトベンゾチアゾール(M)、商品名:ノクセラーM、大内新興化学工業株式会社製]

DM[ジベンゾチアジルジスルフィド(DM)、商品名:ノクセラーDM、大内新興化学工業株式会社製]

TET[テトラエチルチウラムジスルフィド(TET)、商品名:ノクセラーTET、大内新興化学工業株式会社製]

4.加硫促進助剤

酸化亜鉛[酸化亜鉛、商品名:亜鉛華2種、ハクスイテック株式会社製]

ステアリン酸[ステアリン酸、商品名:ステアリン酸つばき、日油株式会社社製]

5.充填剤

炭カル[炭酸カルシウム、商品名:ナノックス#30、丸尾カルシウム株式会社製]

CB[カーボンブラック、商品名:旭#15、旭カーボン株式会社製]

6.発泡剤

OBSH[p,p’−オキシビススルホニルヒドラジド(OBSH)、商品名:ネオセルボンN#1000S、永和化成工業株式会社製]

ADCA[アゾジカルボンアミド(ADCA)、商品名:ビニホールAC#LQ、永和化成工業株式会社製]

7.発泡助剤

[尿素、商品名:セルペースト101、永和化成工業株式会社製]

8.軟化剤

[セバシン酸系ポリエステル、商品名:ポリサイザーP−202、DIC株式会社製]

9.イオン導電剤

[四級アンモニウム塩、商品名:アデカサイザーLV70、株式会社ADEKA製]

10.導電性カーボンブラック

[カーボンブラック、商品名:旭#70、旭カーボン株式会社製]

【0047】

配合1乃至12(発泡ゴム層用ゴム原料)

下記表1に示す原料組成で上記原料を、バンバリーミキサー及びオープンロールを用いて混練りし、発泡ゴム層用配合1乃至12を調製した。

【0048】

【表1】

【0049】

実施例1乃至7、比較例1乃至6

上記配合を表2に示す組み合わせで、2層同時押出が可能な押出機を使用して未加硫の2層チューブを成型した。なお、この2層同時押出機は、スクリュー径Φ60mmの押出機とΦ70mmの押出機をクロスヘッドでつなげたもので、外層は調芯が必要であるが、ダブルハート形状の芯金を使用したものであり、偏芯の少ない2層構造のチューブが成型できる。この未加硫の2層チューブの内層、外層の厚さは、発泡後に内層の厚みが3.5mmになり、かつ、研磨後の外層の厚さが0.5mmを確保できる厚み1mm乃至2mmになるようにした。得られた未加硫の2層チューブを、加硫缶にて加硫と発泡を行い導電性発泡ゴムチューブとした。発泡ゴムチューブを長さ240mmに切断し、φ6mmのニッケル化学めっきをし、接着剤を塗布したステンレス製の導電性軸体を挿入し、ローラ状の成形体を得た。この成形体を外径がφ14mmになるように研磨し、発泡ゴム層の両端を切り取り、長さ226mmにして、転写ローラを作製した。

【0050】

なお、ローラ抵抗値及び内層の抵抗値の調整は、ゴム成分のブレンド比により行い、発泡ゴム層の硬度の調整は、加硫速度、発泡剤の量、加硫条件等を変化させることにより行っている。また、セル径、抵抗値の測定,C−SET、画像の評価は下記によった。その結果を表2に示す。

【0051】

(セル径の測定)

作製した導電性発泡ゴムチューブを長手方向3点で5mm幅に切断し、それぞれの断面を電子顕微鏡にて9mm2の範囲内にある発泡セルの径を測定し、内層、外層それぞれについてその平均値を求めることによった。

【0052】

(転写ローラの抵抗値)

作製した転写ローラの軸体に片側4.9Nの荷重が両方に掛かるようにし、外径30mmのアルミニウム製のドラムに圧着し、アルミニウム製ドラムを回転させ、転写ローラが30rpmで回転するように調整する。次いで、回転が安定した状態で、軸体とアルミニウム製ドラムとの間に50Vの電圧を印加し、直列につながれた内部抵抗1kΩにかかる電圧値を23℃/55%RH(N/N)環境下で測定した。得られた電圧値からオームの法則により、転写ローラの抵抗値を算出した。

【0053】

(発泡ゴム層の内層の抵抗値)

作製した転写ローラを最外層の厚さ分のみ研磨して取り除き、内層のみの転写ローラを作製し、前記転写ローラの抵抗値と同様にして求めた。

【0054】

(転写ローラの硬さ測定)

作製した転写ローラにアスカーC硬度計を4.9N荷重でゆっくり押し当て、5秒後の数値を測定した。なお、測定方法はJIS K 6253に準じた。

【0055】

(圧縮永久歪み(C−SET)評価)

作製した転写ローラを、カラーレーザープリンター(カラーレーザージェット 4700dn(商品名)、ヒューレット・パッカード社製)のカートリッジの感光体に、両端に各4.9Nの荷重を加えて接触させ、40℃/95%RHの環境下に一週間放置した。その後、荷重を外し、10分間置いた後ローラ表面の圧接跡を観察して、以下の基準で評価した。

○:圧接跡は無い。

×:圧接跡がある。

【0056】

(画像評価)

作製した転写ローラを、カラーレーザープリンター(カラーレーザージェット 4700dn(商品名)の中間転写ベルト(ITB)ユニットに転写ローラとしてセットし、L/L環境下(15.0℃/10%RH)で単色ベタ画像を印刷した。得られた単色ベタ画像を目視により観察し、色ムラ・色抜けのレベルを以下により評価した。

○:色ムラ、色抜け共に実用上問題はない。

△:色ムラ、色抜けのいずれかが若干観察されるが、実用上問題ない。

×:色ムラ、色抜けが観察され、実用上使用不可である。

【0057】

【表2】

【0058】

表2より、転写ローラが本発明の範囲内のもの(実施例1乃至7)であると、圧縮永久歪み(C−SET)に問題もなく、良好な画像が得られることが分かる。

【0059】

一方、比較例1では、外層のセル径が10μm以下で、良好なニップが得られていないため、画像不良が発生した。比較例2では、外層のセル径が100μm以上であり、トナーの転写抜けが発生した。比較例3では、内層のセル径が100μm未満であり、発泡ゴム層が硬くなり過ぎ、良好なニップが得られないため、画像不良が発生した。比較例4は、内層のセル径が500μmを越えたため、圧縮永久歪性(C−SET)が悪化した。比較例5は、内層に導電性のカーボンブラックを含有し、LogRyが5.0未満であり、かつ、内層のセル径が100μm未満となり、ローラが硬くなり、良好なニップが得られなったため、画像不良が発生した。比較例6は、外層に導電性のカーボンブラックを含有するため、発泡ゴムローラが硬くなり、良好なニップが得られず、画像不良が発生した。

【符号の説明】

【0060】

1 電子写真感光体(感光体)

2 帯電ローラ

2a 電源〔帯電ローラ用〕

3 書き込みビーム(レーザ光)

4 現像装置

5 中間転写ベルト

6 一次転写ローラ(転写ローラ)

6a 電源〔一次転写ローラ(転写ローラ)用〕

7 クリーニング部材

8 駆動ローラ

9 テンションローラ

10 従動ローラ

11 二次転写ローラ

11a 電源〔二次転写ローラ用〕

41〜44 画像形成部

61 導電性芯材

62 導電性弾性体層

P 転写材

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンター及び静電記録装置等の画像形成装置において使用される転写ローラに関する。詳しくは、電子写真感光体等の像担持体に電子写真プロセスや静電記録プロセス等の作像手段で形成担持させたトナー像による可転写画像を紙等の記録媒体や転写材に転写させる転写装置の転写ローラに関する。

【背景技術】

【0002】

従来、複写機、プリンター等の電子写真方式の画像形成装置では、まず、電子写真感光体の表面を均一に帯電し、この電子写真感光体に光学系から映像を投射して、光の当たった部分の帯電を消去することによって潜像を形成する。次いで、トナーの付着によるトナー像の形成(現像)、転写紙、転写材等の記録媒体へのトナー像の転写により、プリントする方法がとられている。

【0003】

転写紙、転写材等の記録媒体へトナー像を転写するための手段としては、電圧を印加した転写ローラを転写紙、転写材等の背面側から電子写真感光体に所定の押圧力で当接して転写する方式が知られている。近年ではカラー化、高画質化・高速化に対応するために、電子写真感光体との一様なニップ幅を保つことが要求され、低硬度で発泡セルが緻密かつ均一であることが望まれている。

【0004】

転写ローラの表面形状が発泡セルに従った凹凸形状である場合、電子写真感光体との当接が電気的に不均一になり、その電気的な不均一性を反映した転写濃度ムラを生じる。従って、転写ローラは、所定の抵抗を有し、かつ電子写真感光体等に均一な接触性を確保するために、良好な表面平滑性や高い寸法精度が要求されている。

【0005】

転写ローラを低硬度にする手段としては、発泡体を用いることが多い。通常、発泡体の硬度は発泡体を形成するセルの大きさに依存しており、低硬度の発泡体ではセル径が大きく、高硬度の発泡体ではセル径が小さい。プリンター、複写機等の電子写真装置に用いられる転写ローラでは、確実にニップ幅を得るためにセル径の大きい低硬度な発泡体を用いることが多いが、セル径が大きいとニップは得られても、トナーの転写抜けが発生することが多い。また、転写効率を上げるためにローラに印加する電圧を上げ強制的に転写させる方法もとられているが、電圧を上げすぎると一度転写したトナーが電子写真感光体に再転写する(戻る)場合があり、良好な画像が得られず、硬度と転写効率の両立が困難であった。

【0006】

例えば、特許文献1では、セル径と硬度を両立し転写効率の変化が少ないローラが検討されているが、硬度範囲がショアE硬度で20度乃至50度と広く、30度を超えると、発泡ローラにおいてカラー化、高画質化・高速化に対応する良好なニップが得られない。また、抵抗値がLogRで8.0程度と高く転写効率を上げるためにローラに印加する電圧を大きくする必要があり、トナーの再転写が起きる場合がある。また、セル径と転写効率との関係を十分なニップ幅としており、ニップ幅についての詳細な検討がなされていない。

【0007】

特許文献2では、単層であって外側のセル径が小さく、内側のセル径が大きい発泡ゴムローラの簡便な製造方法の検討がなされている。ここでは、未加硫ゴムの粘度と加硫速度のバランスでセル径を調整しており、加硫缶やプレスでのバッチ式で加硫すると、バッチ間またはロット間でセル径や外層の厚みにばらつきが生じ、発泡ゴムローラの抵抗値のばらつきが生じる場合がある。また、低硬度ローラの検討がなされているが、発泡状態と転写性についての関係が検討されておらず、硬度、発泡状態及び転写性の関係が明確になっていない。

【0008】

このように転写ローラにおいて、トナーを均一に転写できるローラを検討した文献は少なく、硬度や接触状態による転写性について明確になっていない問題があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−259131号公報

【特許文献2】特開2004−322421号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述の問題に鑑みなされたものである。従って、本発明は、複写機・レーザビームプリンタ等電子写真プロセスの転写装置に使用される、特にフルカラー用画像形成装置の中間転写ベルトの内側に用いられる、トナーの再転写や転写抜けなどの画像不良を低減できる転写ローラを提供することを課題とする。

【課題を解決するための手段】

【0011】

すなわち、本発明は、導電性軸体の外周上に少なくとも2層の導電性発泡ゴム層を有する転写ローラであって、最外層の発泡ゴム平均セル径が10μm以上100μm未満であり、内層の発泡ゴム平均セル径が100μm以上500μm以下であり、かつ、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であることを特徴とする転写ローラである。

【発明の効果】

【0012】

本発明の転写ローラは、トナーの再転写や転写抜けなどの画像不良を低減できるので、特にフルカラー用画像形成装置の中間ベルトの内側に用いる、転写ローラとして有用である。

【図面の簡単な説明】

【0013】

【図1】本発明に係る転写ローラの斜視図である。

【図2】カラー用画像形成装置の説明のための模式図である。

【発明を実施するための形態】

【0014】

以下に、本発明の実施形態を詳細に説明する。

【0015】

図1に、本発明の転写ローラを斜視図により示す。

【0016】

本発明の転写ローラは、導電性軸体61の外周上に、少なくとも2層の導電性発泡ゴム層62、63が設けられている。そして、発泡ゴム層の最外層63の発泡ゴム平均セル径が10μm以上100μm未満であり、同内層62の発泡ゴム平均セル径が100μm以上500μm以下である。なお、導電性発泡ゴム層が3層以上であるときは、最外層63以外の層をあわせ、内層という。そして、最外層を単に外層ともいう。また、以下において、転写ローラを、「導電性ゴムローラ」と考え、他の電子写真用ローラのベースのローラとし、展開することも可能である。

【0017】

最外層の発泡ゴム平均セル径が10μm未満であると、最外層の発泡ゴムが硬くて、カラー化、高画質化・高速化に対応する良好なニップが得られない。最外層の発泡ゴム平均セル径が100μm以上であると、表面にできる凹凸が大きく、トナーの転写抜けが発生しやすい。なお、最外層の発泡ゴム平均セル径は、好ましくは20μm乃至60μmである。

【0018】

また、内層の発泡ゴム平均セル径が100μm未満であると、最外層の硬さ、厚さにより変わるが、発泡ゴム層全体が硬くなり、良好なニップが得られない。内層の発泡ゴム平均セル径が500μmを超えると、セルの連続気泡割合が多くなるため、圧縮永久歪性(C−SET)が悪化する。また、発泡ゴムローラを所要の精度とするために発泡ゴム層表面を研磨する場合、発泡ゴム層が軟らかいために加工性が劣るようになる。したがって、内層の発泡ゴム平均セル径は、好ましくは200μm乃至300μmである。

【0019】

本発明の転写ローラは、少なくとも2層の導電性発泡ゴム層を有する。これは、最外層と内層の発泡ゴム層の発泡平均セル径及び抵抗値を、発泡ゴム層原料の配合を変更することで容易に個別に制御することができるためである。従って、導電性発泡ゴム層を少なくとも2層とすることで、転写ローラの抵抗値の制御が容易となる。また、内層の硬度を下げるために軟化剤等のオイル成分を添加しても、内層は最外層で覆われているため、オイル成分は転写ローラの表面に浸出しにくく、被接触部材を汚染することがない。

【0020】

本発明の転写ローラは、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、かつ、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であることが必要である。

【0021】

LogRyを5.0未満とするには、内層に導電性のカーボンブラックや液状のイオン導電剤を含有させる必要がある。導電性のカーボンブラックを含有させると、硬度が上昇することと、ローラ周方向の電気特性にムラが発生し、転写ムラが生じやすい。また、液状のイオン導電剤を含有させても、LogRyが5.0未満である転写ローラを実際上作製することができない。従って、内層のLogRyを5.0以上とする。一方、LogRyが7.0を超えると、トナーを均一に転写させるために、前記転写ローラに印加する電圧を上げる必要があり、トナーの再転写を十分に防止できず、画像が悪化することがある。

【0022】

前記LogRxが5.6未満であると、最外層に導電性のカーボンブラックや液状のイオン導電剤を含有させる必要がある。導電性のカーボンブラックを含有させると、硬度が上昇することと、ローラ周方向の電気特性にムラが発生し、転写ムラが生じやすい。また、液状のイオン導電剤を含有させると、表面に浸出し、被接触部材を汚染する恐れがある。一方、LogRxが7.0を超えると、トナーを均一に転写させるために、前記転写ローラに印加する電圧を上げる必要があり、トナーの再転写を十分に防止できず、画像が悪化する。また、印加電圧が高くてなっているため導電性発泡ゴム層の劣化が促進され、ローラの抵抗値が上昇し、転写効率が低下する。

【0023】

本発明では、発泡ゴム層は、転写ローラとして必要な硬さが確保できれば、少なくとも2層形成できる厚みがあればよく、その厚みとしては通常1mm乃至10mmが適当である。また、最外層の厚みは、上記発泡ゴム層の厚みの10%乃至20%が適当である。さらに、内層は、通常1層でよく、発泡ゴム層の耐久性等を勘案して2層以上とすることも可能である。

【0024】

本発明の転写ローラの硬さとしては、アスカーC硬度で10度以上30度以下が適当である。該硬さを10度未満とするために、発泡倍率を上げて作製する必要があり、従って、セル径が大きくて、連続気泡割合も多くなる。そのため、圧縮永久歪性(C−SET)が悪化し、かつ、導電部分も少なくなり、転写ローラの抵抗値が高くなる。また、圧縮により抵抗値が変化するので、転写ローラとしては不適当である。また、該硬さが30度超ではニップが不十分となりやすく、転写効率が低下してしまう。転写効率を確保するために、転写電圧を上げると、再転写が起きやすく、使用に伴い、発泡ゴム層の劣化を促進させ、転写ローラの抵抗値も上昇し、転写効率が低下する。よって、転写ローラの硬さとして、アスカーC硬度で10度以上30度以下であることが好ましい。更に好ましくは、15度以上25度以下である。

【0025】

本発明の転写ローラは、発泡ゴム層を導電性軸体の外周に設けることにより製造されるが、以下にその製造方法を説明する。

【0026】

発泡ゴム層のゴム成分として、一般に導電性ゴムローラに用いられるものならば、支障なく使用できる。すなわち、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレンブタジエンゴム等の汎用ゴム、エチレンプロピレンジエンゴム、エピクロロヒドリン系ゴム、アクリロニトリルブタジエンゴム等を、単独であるいは混合して用いる。中では、エピクロルヒドリン系ゴム、アクリルニトリルブタジエンゴムはそれ自体がイオン導電性を有するので好ましい。

【0027】

前記エピクロロヒドリン系ゴムとしては、エピクロルヒドリン(EC)の単独重合体、エチレンオキサイド(EO)との共重合体、さらにアリルグリシジルエーテル(AG)との三元共重合体がある。さらに、本発明では、エピクロロヒドリン系ゴムとして、EO/プロピレンオキサイド(PO)/AGの三元共重合体を含むものとする。これらエピクロロヒドリン系ゴムの中では、EC/EO/AG三元共重合体、EO/PO/AG三元共重合体及びその混合物が好ましい。なお、エピクロロヒドリン系ゴムの電気抵抗は、EO含量が大きくなるに従って低抵抗になり、また、EO含量が多すぎるとEO連鎖部が結晶化し易く、抵抗及び環境依存性が共に高くなりやすいので、EO含量が40モル%乃至80モル%であるものが好ましい。

【0028】

上記ゴム成分に、架橋剤、架橋促進剤及び発泡剤、及び必要により導電剤を加え、導電性発泡ゴム層用原料ゴム組成物を作成する。

【0029】

該加硫剤としては、原料ゴムにより異なるが、例えば、硫黄や有機含硫黄化合物、有機過酸化物、トリアジン、ポリアミン等を使用できる。また、加硫促進剤としては、チウラム系、チアゾール系、グアニジン系、スルフェンアミド系、ジチオカルバミン酸塩系、チオウレア系の加硫促進剤を挙げることができる。さらに、発泡剤としては、p.p’−オキシビススルホニルヒドラジド(OBSH)、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)等をあげることが可能であり、これに尿素系化合物等の発泡助剤を用いることもできる。

【0030】

必要により加える導電剤として、カーボンブラック、黒鉛化カーボンブラック、カーボンナノチューブ等の炭素末;金属末;導電性の各種金属酸化物(酸化チタン等);LiCIO4、NaSCN等のイオン導電剤等をあげることができる。また、これらは、単独で、あるいは複数を組み合わせて、用いることができる。

【0031】

本発明では、必要により、その他ゴムに配される各種成分、例えば、滑剤、サブ等の加工助剤;老化防止剤;酸化亜鉛、ステアリン酸等の加硫促進助剤;炭酸カルシウム、タルク、シリカ、クレー等の充填剤が配合可能である。

【0032】

本発明の転写ローラは、例えば、以下のようにして製造できる。未加硫の導電性ゴム組成物をバンバリーミキサー、または、ニーダー等の密閉式混練機、或いは、オープンロールを用いて混練りして得、2層同時押出が可能な押出機を使用して未加硫の2層チューブを得る。押出後の未加硫2層チューブの外層は1mm以上が好ましく2mm以上であるとより好ましい。未加硫のチューブを、加硫缶、或いは、UHFと連続加硫炉で加熱・発泡し導電性発泡ゴム(弾性体)のチューブとした後、2次加硫を必要に応じて行う。2次加硫により、架橋密度を増加させブリードを抑制する効果があるので、2次加硫をするのが好ましい。この導電性発泡ゴムチューブを所定の長さに切断したのちに、導電性軸体61を挿入して、所定の外径になるまで研磨することにより導電性スポンジゴム層62と63が得られる。

【0033】

本発明に係る転写ローラを用いた画像形成装置の一例の模式図を図2に示す。この画像形成装置は、電子写真感光体1を、画像形成に必要な現像剤の数、具備したもので、フルカラープリントに用いうる、すなわちカラー用画像形成装置である。

【0034】

この画像形成装置は、4つの画像形成部41乃至44があり、それぞれは同じ構成をとっている。すなわち、該画像形成部41乃至44は、電子写真感光体1、帯電ローラ2、画像情報書込みビーム3、現像装置4、及び感光体1上の各色トナー像を中間転写ベルト5に転写するための一次転写ローラ6からなる。さらに、トナー像を転写した後に感光体1に残留するトナーを除去するために、感光体1に当接して、クリーニング部材7が設けられている。そして、必要に応じて、感光体1の帯電を除くために除電部材(不図示)が設けられていることもある。なお、ここで、各画像形成部において共通する構成には、簡便のため、同一の符号を付してある。また、本画像形成装置は、トナーとして、イエロー(Y)、マゼンタ(M)、シアン(C)及び黒(K)を使用したものである。さらに繊細な色構成とするために、画像形成部を増やして、色構成を増すことも可能である。さらに、本例では、感光体1、帯電ローラ2、現像装置4及びクリーニング部材7を一体として組み合わせ、プロセスカートリッジとすることも可能である。なお、これらは適宜の組み合わせで、カートリッジとすることも可能である。

【0035】

本画像形成装置は、中間転写ベルト5を使用したものであり、該中間転写ベルト5は、電子写真感光体1と一次転写ローラ6に挟持され、さらに駆動ローラ8、テンションローラ9及び従動ローラ10に掛け回されたエンドレスベルトとなっている。

【0036】

テンションローラ9に対峙し、かつ、中間転写ベルト5を挟持して、中間転写ベルト5に同期して挿入される転写材Pに中間転写ベルト5上のフルカラートナー像を転写するための二次転写ローラ11が設けられている。さらに、中間転写ベルト5に残留するトナーを除去するために、中間転写ベルト5に当接して、従動ローラ10に対峙するように中間転写ベルト用クリーニング装置12が設けられている。

【0037】

一方、転写材P上に転写されたフルカラートナー像を転写材Pに定着するために、内部に加熱装置を備えたローラ対からなる定着装置13が、転写材Pの搬送下手に設けられている。なお、図2において、14は転写材Pを二次転写部に送る送りローラ対であり、15は転写材Pを二次転写部に送るために設けられたガイドである。

【0038】

さらに、帯電ローラ2、一次転写ローラ6及び二次転写ローラ11には、それぞれに電荷を調整するための電源が設けられている。なお、図2において、2aが帯電ローラ用電源であり、6aが一次転写ローラ用電源であり、11aが二次転写ローラ用電源である。また、本例では、帯電ローラ2、一次転写ローラ6及び二次転写ローラ11は、いずれも導電性ローラ形式のものを示したが、少なくとも、一次転写ローラ6が本発明の転写ローラであれば、他は放電形式のものであっても構わない。

【0039】

なお、本例では、現像装置4には、感光体1に対峙して現像ローラ(「現像スリーブ」ともいう)があり、この現像ローラに当接して、感光体1で使われず戻ってきたトナーを掻き取り、新しいトナーを現像ローラへ供給するトナー供給ローラが設けられている。また、トナーを均一に帯電し、現像ローラ上のトナーの担持量を均すために、現像ブレードが設けられている。なお、トナーは、非磁性一成分トナーが用いられている。なお、トナーのカラーにより現像ローラ、現像ブレード等の仕様は異なり、また、現像ローラから感光体へトナーを飛ばし、現像するために現像ローラに対して印加する電圧も最適のものとされている。さらに、現像装置4内には、感光体から戻ったトナーを均一に新規トナーと混合し、装置でのトナーの帯電を均一に保つために、撹拌翼(不図示)が設けられている。

【0040】

このカラー用画像形成装置による画像形成について説明する。

【0041】

まず、感光体1上の矢印の方向に所定の速度で回転している感光体1は、帯電ローラ2により、帯電される。なお、この帯電は直流電圧の印加のみでもよいし、さらに交流電圧を重畳して印加してもよい。帯電された感光体1は回転して、画像情報書込みビーム3の照射位置で、それぞれの色に応じて形成された画像情報が付与された画像情報書込みビームが照射され、画像情報に応じた静電潜像が感光体1表面に形成される。次いで、感光体1の回転に伴いこの静電潜像は現像装置4の位置に来、その位置で、現像装置4からカラートナーが供給されて、感光体1表面上でトナー像(可視画像)となる。

【0042】

感光体1表面に形成されたトナー像は、感光体1と一次転写ローラ6の位置に来たときに、感光体1表面から中間転写ベルト5の表面に転写される。一方、トナー像を転写した後の感光体1はさらに回転して、必要により除電された後、クリーニング部材7により表面上に残るトナーやごみくずが除去され、次の画像形成に供される。

【0043】

各画像形成部は、プロセススピードにあわせて稼動し、各画像形成部に対応したトナー像が形成される。次いで、中間転写ベルト5上に、各画像形成部で形成されたトナー像は順次転写され、重ね合わされ、カラートナー像が形成される。その後、カラートナー像を担持した中間転写ベルト5は矢印方向に移動し、二次転写ローラ7で、カラートナー像の移動と同期して供給された転写材Pに一括転写される。中間転写ベルト5上に残留したトナー及びごみくずは、クリーニング装置18で除去され、中間転写ベルト5は画像形成部に戻り、再び、トナー像の重ね合わせに供される。

【0044】

一括転写されたカラートナー像を担持した転写材Pは、中間転写ベルト5から離れ、定着装置13に送られ、そこで加熱されたカラートナー像は転写材Pにカラー画像として定着される。その後、転写材Pはカラー用画像形成装置本体から画像形成物(コピー)として取り出される。

【実施例】

【0045】

以下、実施例及び比較例を用いて、本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。

【0046】

各実施例及び比較例で使用したゴム材料は、以下の通りである。

1.ゴム成分

・アクリロニトリルブタジエンゴム(NBR)[結合アクリロニトリル量18質量% 商品名:Nipol DN401LL、日本ゼオン株式会社製]]

・エピクロルヒドリン系ゴム(ECR)

ECR1[エチレンオキサイド含量73モル%、商品名:EPION 301、ダイソー株式会社製]

ECR2[エチレンオキサイド含量64モル%、商品名:Hydrin T3108、日本ゼオン株式会社製]

・ポリエーテル系共重合体(PEPA)[エチレンオキサイド−プロピレンオキサイド−アリルグリシジルエーテル共重合比率=87:1:12、商品名:ゼオスパン8010、日本ゼオン株式会社製]

2.加硫剤

硫黄[硫黄(S)、商品名:サルファックスPMC、鶴見化学工業株式会社製]

3.加硫促進剤

M[2−メルカプトベンゾチアゾール(M)、商品名:ノクセラーM、大内新興化学工業株式会社製]

DM[ジベンゾチアジルジスルフィド(DM)、商品名:ノクセラーDM、大内新興化学工業株式会社製]

TET[テトラエチルチウラムジスルフィド(TET)、商品名:ノクセラーTET、大内新興化学工業株式会社製]

4.加硫促進助剤

酸化亜鉛[酸化亜鉛、商品名:亜鉛華2種、ハクスイテック株式会社製]

ステアリン酸[ステアリン酸、商品名:ステアリン酸つばき、日油株式会社社製]

5.充填剤

炭カル[炭酸カルシウム、商品名:ナノックス#30、丸尾カルシウム株式会社製]

CB[カーボンブラック、商品名:旭#15、旭カーボン株式会社製]

6.発泡剤

OBSH[p,p’−オキシビススルホニルヒドラジド(OBSH)、商品名:ネオセルボンN#1000S、永和化成工業株式会社製]

ADCA[アゾジカルボンアミド(ADCA)、商品名:ビニホールAC#LQ、永和化成工業株式会社製]

7.発泡助剤

[尿素、商品名:セルペースト101、永和化成工業株式会社製]

8.軟化剤

[セバシン酸系ポリエステル、商品名:ポリサイザーP−202、DIC株式会社製]

9.イオン導電剤

[四級アンモニウム塩、商品名:アデカサイザーLV70、株式会社ADEKA製]

10.導電性カーボンブラック

[カーボンブラック、商品名:旭#70、旭カーボン株式会社製]

【0047】

配合1乃至12(発泡ゴム層用ゴム原料)

下記表1に示す原料組成で上記原料を、バンバリーミキサー及びオープンロールを用いて混練りし、発泡ゴム層用配合1乃至12を調製した。

【0048】

【表1】

【0049】

実施例1乃至7、比較例1乃至6

上記配合を表2に示す組み合わせで、2層同時押出が可能な押出機を使用して未加硫の2層チューブを成型した。なお、この2層同時押出機は、スクリュー径Φ60mmの押出機とΦ70mmの押出機をクロスヘッドでつなげたもので、外層は調芯が必要であるが、ダブルハート形状の芯金を使用したものであり、偏芯の少ない2層構造のチューブが成型できる。この未加硫の2層チューブの内層、外層の厚さは、発泡後に内層の厚みが3.5mmになり、かつ、研磨後の外層の厚さが0.5mmを確保できる厚み1mm乃至2mmになるようにした。得られた未加硫の2層チューブを、加硫缶にて加硫と発泡を行い導電性発泡ゴムチューブとした。発泡ゴムチューブを長さ240mmに切断し、φ6mmのニッケル化学めっきをし、接着剤を塗布したステンレス製の導電性軸体を挿入し、ローラ状の成形体を得た。この成形体を外径がφ14mmになるように研磨し、発泡ゴム層の両端を切り取り、長さ226mmにして、転写ローラを作製した。

【0050】

なお、ローラ抵抗値及び内層の抵抗値の調整は、ゴム成分のブレンド比により行い、発泡ゴム層の硬度の調整は、加硫速度、発泡剤の量、加硫条件等を変化させることにより行っている。また、セル径、抵抗値の測定,C−SET、画像の評価は下記によった。その結果を表2に示す。

【0051】

(セル径の測定)

作製した導電性発泡ゴムチューブを長手方向3点で5mm幅に切断し、それぞれの断面を電子顕微鏡にて9mm2の範囲内にある発泡セルの径を測定し、内層、外層それぞれについてその平均値を求めることによった。

【0052】

(転写ローラの抵抗値)

作製した転写ローラの軸体に片側4.9Nの荷重が両方に掛かるようにし、外径30mmのアルミニウム製のドラムに圧着し、アルミニウム製ドラムを回転させ、転写ローラが30rpmで回転するように調整する。次いで、回転が安定した状態で、軸体とアルミニウム製ドラムとの間に50Vの電圧を印加し、直列につながれた内部抵抗1kΩにかかる電圧値を23℃/55%RH(N/N)環境下で測定した。得られた電圧値からオームの法則により、転写ローラの抵抗値を算出した。

【0053】

(発泡ゴム層の内層の抵抗値)

作製した転写ローラを最外層の厚さ分のみ研磨して取り除き、内層のみの転写ローラを作製し、前記転写ローラの抵抗値と同様にして求めた。

【0054】

(転写ローラの硬さ測定)

作製した転写ローラにアスカーC硬度計を4.9N荷重でゆっくり押し当て、5秒後の数値を測定した。なお、測定方法はJIS K 6253に準じた。

【0055】

(圧縮永久歪み(C−SET)評価)

作製した転写ローラを、カラーレーザープリンター(カラーレーザージェット 4700dn(商品名)、ヒューレット・パッカード社製)のカートリッジの感光体に、両端に各4.9Nの荷重を加えて接触させ、40℃/95%RHの環境下に一週間放置した。その後、荷重を外し、10分間置いた後ローラ表面の圧接跡を観察して、以下の基準で評価した。

○:圧接跡は無い。

×:圧接跡がある。

【0056】

(画像評価)

作製した転写ローラを、カラーレーザープリンター(カラーレーザージェット 4700dn(商品名)の中間転写ベルト(ITB)ユニットに転写ローラとしてセットし、L/L環境下(15.0℃/10%RH)で単色ベタ画像を印刷した。得られた単色ベタ画像を目視により観察し、色ムラ・色抜けのレベルを以下により評価した。

○:色ムラ、色抜け共に実用上問題はない。

△:色ムラ、色抜けのいずれかが若干観察されるが、実用上問題ない。

×:色ムラ、色抜けが観察され、実用上使用不可である。

【0057】

【表2】

【0058】

表2より、転写ローラが本発明の範囲内のもの(実施例1乃至7)であると、圧縮永久歪み(C−SET)に問題もなく、良好な画像が得られることが分かる。

【0059】

一方、比較例1では、外層のセル径が10μm以下で、良好なニップが得られていないため、画像不良が発生した。比較例2では、外層のセル径が100μm以上であり、トナーの転写抜けが発生した。比較例3では、内層のセル径が100μm未満であり、発泡ゴム層が硬くなり過ぎ、良好なニップが得られないため、画像不良が発生した。比較例4は、内層のセル径が500μmを越えたため、圧縮永久歪性(C−SET)が悪化した。比較例5は、内層に導電性のカーボンブラックを含有し、LogRyが5.0未満であり、かつ、内層のセル径が100μm未満となり、ローラが硬くなり、良好なニップが得られなったため、画像不良が発生した。比較例6は、外層に導電性のカーボンブラックを含有するため、発泡ゴムローラが硬くなり、良好なニップが得られず、画像不良が発生した。

【符号の説明】

【0060】

1 電子写真感光体(感光体)

2 帯電ローラ

2a 電源〔帯電ローラ用〕

3 書き込みビーム(レーザ光)

4 現像装置

5 中間転写ベルト

6 一次転写ローラ(転写ローラ)

6a 電源〔一次転写ローラ(転写ローラ)用〕

7 クリーニング部材

8 駆動ローラ

9 テンションローラ

10 従動ローラ

11 二次転写ローラ

11a 電源〔二次転写ローラ用〕

41〜44 画像形成部

61 導電性芯材

62 導電性弾性体層

P 転写材

【特許請求の範囲】

【請求項1】

導電性軸体の外周上に少なくとも2層の導電性発泡ゴム層を有する転写ローラであって、最外層の発泡ゴム層の平均セル径が10μm以上100μm未満であり、内層の発泡ゴム平均セル径が100μm以上500μm以下であり、かつ、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であることを特徴とする転写ローラ。

【請求項2】

転写ローラの硬さが、アスカーC硬度で10度以上30度以下であることを特徴とする請求項1に記載の転写ローラ。

【請求項1】

導電性軸体の外周上に少なくとも2層の導電性発泡ゴム層を有する転写ローラであって、最外層の発泡ゴム層の平均セル径が10μm以上100μm未満であり、内層の発泡ゴム平均セル径が100μm以上500μm以下であり、かつ、23℃/55RH%環境下におけるローラの抵抗値Rx[Ω]が、LogRxで5.6以上7.0以下であり、内層の抵抗値Ry[Ω]が、LogRyで5.0以上7.0以下であることを特徴とする転写ローラ。

【請求項2】

転写ローラの硬さが、アスカーC硬度で10度以上30度以下であることを特徴とする請求項1に記載の転写ローラ。

【図1】

【図2】

【図2】

【公開番号】特開2011−164177(P2011−164177A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−23972(P2010−23972)

【出願日】平成22年2月5日(2010.2.5)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]