転写用原盤、転写用ホルダ、転写装置、及び磁気記録媒体

【課題】 転写用原盤と被転写体との面内密着順序を良好に規定し、転写用原盤と被転写体とを高精度に密着する。

【解決手段】 転写用原盤11、12は、転写用原盤11、12と被転写体15との密着が転写用原盤11、12の転写面11a、12aの特定箇所から開始し順次全体に渡って起こる厚み分布を有するものである。転写用原盤11、12の厚み分布は、転写情報を有する領域の最大厚み差が1〜100μmの分布であることが好ましい。転写用原盤11、12の厚み分布は転写用原盤11、12の中心又は径に対して対称な分布であることが好ましい。転写用原盤11、12の厚み分布は、外周側から中心側に向けて連続的に厚くなる又は中心側から外周側に向けて連続的に厚くなる厚み分布であることが好ましい。

【解決手段】 転写用原盤11、12は、転写用原盤11、12と被転写体15との密着が転写用原盤11、12の転写面11a、12aの特定箇所から開始し順次全体に渡って起こる厚み分布を有するものである。転写用原盤11、12の厚み分布は、転写情報を有する領域の最大厚み差が1〜100μmの分布であることが好ましい。転写用原盤11、12の厚み分布は転写用原盤11、12の中心又は径に対して対称な分布であることが好ましい。転写用原盤11、12の厚み分布は、外周側から中心側に向けて連続的に厚くなる又は中心側から外周側に向けて連続的に厚くなる厚み分布であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被転写体に転写する転写情報を有する転写用原盤、これを用いる転写用ホルダ及び転写装置、及び磁気転写により製造される磁気記録媒体に関するものである。

【背景技術】

【0002】

表面に転写情報を有する転写用原盤と被転写体とを密着させて、転写用原盤の転写情報を被転写体に転写するナノインプリントや磁気転写等の転写技術がある。かかる転写技術では、転写用原盤と被転写体とを高精度に密着させることが重要である。

【0003】

従来は転写用原盤と被転写体とを各々できる限り互いに平行になるよう保持してから、これらを密着させている。しかしながら、転写用原盤の転写面と被転写体の被転写面はいずれも表面平滑性に僅かながらもバラツキ(これは製作精度による)があるため、転写用原盤と被転写体の密着を開始してから終了するまでの面内密着順序は成り行き任せとなっている。そのため、面内密着順序によっては転写面と被転写面との間にエア溜りが発生するなどして、転写用原盤と被転写体とが良好に密着されない恐れがある。かかる背景下、転写用原盤を湾曲させて転写面の突出箇所から密着を開始する提案がなされている(特許文献1)。

【特許文献1】特開平11−161956号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

転写用原盤を湾曲させる特許文献1に記載の技術では、湾曲形状を高精度に制御することが難しく現実的ではない。また、湾曲した転写用原盤は転写用ホルダの内面から浮いた状態となり転写用ホルダによる保持が不安定である。そのため、密着開始初期の低圧力印加状態でも湾曲状態を維持できず、平坦な転写用原盤と変わりなくなり、面内密着順序を良好に規定できない恐れがある。

【0005】

本発明は上記事情に鑑みてなされたものであり、転写用原盤と被転写体との面内密着順序を良好に規定でき、転写用原盤と被転写体とを高精度に密着することが可能な転写技術、及びこれを適用した磁気記録媒体を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明者は、転写用原盤を湾曲させるのではなく、転写用原盤に厚み分布を持たせることで上記課題を解決し得ることを見出し、本発明を完成した。

【0007】

本発明の転写用原盤は、転写情報を有する転写面を有し、該転写面に被転写体が密着され前記転写情報の転写が行われる転写用原盤において、前記被転写体との密着が前記転写面の特定箇所から開始し順次全体に渡って起こる厚み分布を有することを特徴とするものである。

【0008】

本発明の転写用原盤において、前記厚み分布は、前記転写情報を有する領域の最大厚み差が1〜100μmの分布であることが好ましい。前記転写用原盤及び前記被転写体が円盤状の場合、前記厚み分布は前記転写用原盤の中心又は径に対して対称な分布であることが好ましい。また、前記厚み分布は、外周側から中心側に向けて連続的に厚くなる又は中心側から外周側に向けて連続的に厚くなる厚み分布であることが好ましい。

【0009】

本発明の転写用原盤は、磁気転写用として好適である。

【0010】

本発明の転写用ホルダは、上記の本発明の転写用原盤と前記被転写体とを挟持し保持する互いに接近離間自在な一対の挟持部材を備えたことを特徴とするものである。

【0011】

本発明の転写装置は、上記の本発明の転写用ホルダと、該転写用ホルダを加圧する加圧手段とを備え、該加圧手段による前記転写用ホルダの加圧力が0.05〜10.0MPaとされたことを特徴とするものである。

【0012】

本発明の磁気記録媒体は、磁気転写用である本発明の転写用原盤に前記被転写体を密着させ、前記転写情報を前記被転写面に磁気転写して製造されたものであることを特徴とするものである。

【発明の効果】

【0013】

本発明は、転写用原盤を湾曲させるのではなく、転写用原盤に厚み分布を持たせることで、転写用原盤と被転写体との密着が転写面の特定箇所から開始し順次全体に渡って起こることを実現したものである。本発明によれば、転写用原盤と被転写体との面内密着順序を良好に規定できるので、エア溜り等の発生を抑制し、転写用原盤と被転写体とを高精度に密着することが可能となる。

【0014】

本発明は、転写用原盤に厚み分布を持たせる構成としているので、転写用原盤を湾曲させる特許文献1に記載の技術と異なり、面内密着順序を規定する構造の高精度な加工が容易である。また、特許文献1に記載の技術と異なり、密着開始初期の低圧力印加状態でも面内密着順序を規定する構造が良好に維持されるので、高精度な密着を安定的に実施できる。

【発明を実施するための最良の形態】

【0015】

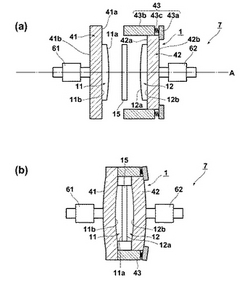

図面を参照して、両面磁気転写を例として、本発明に係る実施形態の転写用原盤、これを用いる転写用ホルダ及び転写装置の構造について説明する。図1(a)及び(b)は本実施形態の転写用原盤、転写用ホルダ、及び転写装置の構成を示す側面図であり、(a)は一対の挟持部材の最離間状態、(b)は最接近状態を示す図である。図1中、転写用ホルダについては断面図で示してある。図3は転写用原盤の平面図、図4は磁気転写原理を示す転写用原盤及び被転写体のトラック方向厚み断面図である。

【0016】

図1に示す如く、本実施形態では、一対の転写用原盤11、12の表面情報が被転写体15に両面転写される。

【0017】

図3に示す如く、転写用原盤11、12は平面視、中心部に開口部を有する円盤状物であり、被転写体15に転写する信号パターンに応じた微細な表面凹凸パターン(表面情報)Pを有する複数の信号転写領域20と、隣接する信号転写領域20の間に位置し表面凹凸パターンPを有しない非信号転写領域30とを有するものである(表面凹凸パターンPは図3を参照)。複数の信号転写領域20は中心側から放射状に延び、隣接する信号転写領域20の間に略扇形の非信号転写領域30がある。すなわち、転写用原盤11、12は、トラック方向視、信号転写領域20と非信号転写領域30とを繰り返し有するものである。

【0018】

図4(b)に示す如く、転写用原盤11、12の信号転写領域20は断面視、被転写体15に転写する信号パターンに応じた表面凹凸パターンPと略同じ表面凹凸パターンを有する金属製の転写用原盤基板(マスタ基板)13と、その表面形状に沿って積層され表面凹凸パターンPを有する磁性層14とから構成されている。

【0019】

被転写体15としては、両面に磁気記録層(図示略)が形成され、中心部に開口部を有する円盤状のスレーブ媒体が使用される。

【0020】

図4(a)に示す如く、あらかじめ被転写体15に対してトラック方向又は厚み方向に磁界Hinを印加し、磁気記録層(図示略)を初期磁化させる(トラック方向に磁界Hinを印加した場合について図示してある)。この状態で被転写体15を転写用原盤11(12)の表面に対向配置し、両者を密着させる。

【0021】

次に、図4(b)に示す如く、密着させた転写用原盤11(12)及び被転写体15に対して、初期磁化方向と略反対方向に転写用磁界Hduを印加する。この際、転写用磁界Hduは転写用原盤11(12)において被転写体15と密着した磁性層14の凸部14aにのみ略選択的に吸い込まれる。その結果、面内記録の場合、被転写体15の磁気記録層では、凸部14aに密着した部分の初期磁化は反転せずその他の部分の初期磁化が反転する。垂直記録の場合には逆に、被転写体15の磁気記録層では、凸部14aに密着した部分の初期磁化が反転しその他の部分の初期磁化は反転しない。このようにして、転写用原盤11、12の表面凹凸パターンPに応じた磁化パターンが被転写体15に磁気転写され、磁気記録媒体が製造される。

【0022】

図1に示す如く、本実施形態の転写用ホルダ1は、一対の転写用原盤11、12と被転写体15とを挟持し保持する互いに接近離間自在な一対の挟持部材41、42から概略構成されている。挟持部材41、42の内面が転写用原盤11、12及び被転写体15を保持する保持面41a、42aとなっている。挟持部材41、42には減圧ポンプ等の吸引手段に接続された複数の吸引孔(図示略)が開孔されており、転写用原盤11、12は各々挟持部材41、42の保持面41a、42aに吸引固定されている。吸引孔の形状は特に制限なく、円筒状や溝状等が挙げられる。

【0023】

図2(a)に示す如く、挟持部材41、42の保持面41a、42aには複数の吸引孔(図示略)が開孔された弾性材51、52を取り付け、転写用原盤11、12が弾性材51、52を介して挟持部材41、42に吸引固定される構成とすることが好ましい。弾性材51、52を設けることで、転写用原盤11、12及び被転写体15の厚みや挟持部材41、42の保持面41a、42aの形状の微小なバラツキが補正され、転写用原盤11、12と被転写体15との密着を良好に実施でき、好ましい。弾性材51、52は特に被転写体15の面積が大きい場合に有効である。弾性材は少なくとも一方の挟持部材の保持面に設ける構成とすれば、かかる効果が得られる。

【0024】

挟持部材41、42は、転写用原盤11、12及び被転写体15の形状に対応した略円板状部材である。挟持部材42には、その周面に沿って転写用ホルダ1の周面をなす周壁43が取り付けられている。周壁43は挟持部材42の保持面と反対側の面42b側から挟持部材42の周面側に折曲された断面視略L字状を呈するもので、挟持部材42の面42bに平行な板状部材43aと、挟持部材42の周面に平行な板状部材43bと、板状部材43a/43b間に介挿されたバネ部材43cとから構成されている。板状部材43bはバネ部材43cの伸縮によって挟持部材42に対して摺動自在とされている。

【0025】

転写用ホルダ1では、図1(a)に示す如く、離間状態の一対の挟持部材41、42に固定された一対の転写用原盤11、12の間に被転写体15が供給され、一対の転写用原盤11、12及び被転写体15が対向配置される。その後、図1(b)に示す如く、一対の挟持部材41、42が互いに接近して転写用原盤11/被転写体15/転写用原盤12が加圧密着される。周壁43に伸縮自在なバネ部材43cが組み込まれているので、転写用原盤11、12及び被転写体15の密着終了時には、転写用原盤11、12及び被転写体15の厚みによらず、挟持部材41と周壁43とが密着し、転写用ホルダ1内が封止される。

【0026】

本実施形態の転写装置7は転写用ホルダ1を備えたものであり、その他にも上記磁気転写を実施するに必要な装置構成を備えたものである。転写装置7には例えば、被転写体15を収容する被転写体収容部、被転写体収容部から転写用ホルダ1に被転写体15を移送するロボットアーム等の移送手段、転写用ホルダ1をなす一対の挟持部材41、42のうち少なくとも一方を移動させ、一対の挟持部材41、42の接近離間を制御する挟持部材移動手段、及び転写用ホルダ1の外側から転写用ホルダ1に保持された転写用原盤11、12及び被転写体15に磁界を印加する磁界印加手段等が備えられている。

【0027】

図1では転写用ホルダ1以外の転写装置7の構成要素として、挟持部材移動手段の構成要素である押圧部材(加圧手段)61、62のみを図示してある。押圧部材61、62は挟持部材41、42の保持面と反対側の面41b、42bに取り付けられており、挟持部材41、42を支持すると共に、一対の挟持部材41、42を互いに接近する方向に押圧する部材である。

【0028】

以下、本実施形態の特徴である転写用原盤11、12の構成と、転写用原盤11、12及び被転写体15の密着プロセスについて説明する。

【0029】

本実施形態の転写用原盤11、12は、外周側から中心側に向けて連続的に厚くなり中心側が最も厚い厚み分布を有している。挟持部材41、42の保持面41a、42aは平坦であるので、挟持部材41、42に比して柔軟で挟持部材41、42に吸引固定される転写用原盤11、12は、挟持部材41、42側の面11b、12bが平坦となり、転写面11a、12aが上記厚み分布に応じた形状となる。本実施形態では、転写面11a、12aは中心に対して対称な部分球面状の凸面形状であり、外周側から中心側に向けて連続的に面高さが高くなり中心側が最も突出した高低分布を有するものとなっている。図中、中心軸線に符号Aを付してある。

【0030】

転写用原盤11、12における信号転写領域20(転写情報を有する領域)の最大厚み差は1〜100μm、特に5〜100μmであることが好ましい。かかる微小な厚み分布を有する転写用原盤11、12は、研磨、切削、エッチング、フォトリソグラフィー等によって精度よく加工することができる。また、微小な厚み分布を有する転写用原盤11、12は、研磨、切削、エッチング、フォトリソグラフィー等によって加工された型を用いて電鋳等を実施することでも精度よく製造加工できる。

【0031】

転写用原盤11、12の片面又は両面には、必要に応じて表面処理が施される。例えば、摩擦力低減等を目的として、転写用原盤11、12にブラスト加工等の粗面化処理を施すことができる。

【0032】

転写用ホルダ1の外側から転写用ホルダ1内に保持された転写用原盤11、12及び被転写体15に良好に磁界を印加するため、挟持部材41、42の信号転写領域20に対応する領域の厚みは通常mmオーダーであり、10mm以下が好ましい。mmオーダー厚みの挟持部材41、42に対して転写用原盤11、12の厚み分布はμmオーダーと小さいが、図面では視認しやすくするため、転写用原盤11、12の厚み分布を誇張して図示してある。

【0033】

本実施形態では、転写用原盤11、12の最も突出した箇所である内周部から被転写体15との密着が開始される。すなわち、転写用原盤11と被転写体15との密着及び被転写体15と転写用原盤12との密着はいずれも、転写面11a、12aの内周部から開始し外周部に向けて順次全体に渡って起こる。

【0034】

本実施形態では、図1(b)あるいは図2(b)に示す如く、転写面11a、12aの信号転写領域20の最大高低差が加圧密着終了時に密着開始前より低減し、密着終了時の転写面11a、12aが平坦面又はそれに近い面形状となるよう、転写面11a、12aの材質等が設計されている。かかる構成では、密着終了時の転写用原盤11、12の転写面と反対側の面11b、12bが外側に押し出されて、例えば図示する凸面形状となる。転写用原盤11、12の転写面と反対側の面11b、12bの押出しに伴って、挟持部材41、42あるいは弾性材51、52が変形する。加圧密着によって転写面11a、12aの高低差が密着前より低減し、転写面11a、12aが平坦面又はそれに近い面形状となることで、一対の転写用原盤11、12と被転写体15との密着が全面に渡って良好に実施され、好ましい。

【0035】

本発明者は、転写用原盤11、12の信号転写領域20の最大厚み差を1μm以上、好ましくは5μm以上とすることで、面内密着順序が上記のように良好に規定されることを見出している。本発明者は、同領域の最大厚み差を100μm以下とすることで、転写用原盤11、12が挟持部材41、42(又は弾性材51、52)から浮くことなく、転写用原盤11、12の面全体が挟持部材41、42(又は弾性材51、52)に良好に密着して転写用原盤11、12が転写用ホルダ1に安定的に保持されることを見出している。また、同領域の最大厚み差を100μm以下とすることで、転写用原盤11、12の湾曲による損傷が抑制されることも見出している。

【0036】

本実施形態において、押圧部材(加圧手段)61、62による転写用ホルダ1の加圧力は好ましくは0.05〜10.0MPaである。磁気転写では加圧力が0.05〜1.0MPaであることが特に好ましい。加圧力が過小では転写用原盤11、12と被転写体15との密着が不充分となる恐れがあり、加圧力が過大では転写用原盤11、12と被転写体15との密着速度が速くなりすぎ、面内密着順序が上記のように良好に規定されなくなる恐れがある。

【0037】

本実施形態の転写用原盤11、12、転写用ホルダ1、及び転写装置7は、以上のように構成されている。

【0038】

本実施形態は、転写用原盤を湾曲させるのではなく、転写用原盤11、12に厚み分布を持たせることで、転写用原盤11、12と被転写体15との密着が転写面11a、12aの特定箇所から開始し順次全体に渡って起こることを実現したものである。本実施形態によれば、転写用原盤11、12と被転写体15との面内密着順序を良好に規定できるので、エア溜り等の発生を抑制し、転写用原盤11、12と被転写体15とを高精度に密着することが可能となる。

【0039】

本実施形態では、転写用原盤11、12の厚み分布を転写用原盤11、12の中心に対して対称な分布(中心軸線Aに対して回転対称な分布)としているので、転写用原盤11、12と被転写体15との密着が内周部から外周部に向けて順次周方向均等に安定的に進行し、面内密着順序が良好に規定される。

【0040】

本実施形態では、転写用原盤11、12を湾曲させる特許文献1に記載の技術と異なり、面内密着順序を規定する転写用原盤11、12の高精度な加工を容易にかつ低コストに実施できる。上記の如く、転写用原盤11、12は例えば、研磨、切削、エッチング、フォトリソグラフィー等によって精度よく加工することができる。転写用原盤11、12はまた、研磨、切削、エッチング、フォトリソグラフィー等によって加工された型を用いて電鋳等を実施することでも精度よく製造加工することができる。また、特許文献1に記載の技術と異なり、転写用原盤11、12は挟持部材41、42(又は弾性材51、52)から浮くことなく面全体が転写用ホルダ1に安定的に保持されるので、密着開始初期の低圧力印加状態でも面内密着順序を規定する転写用原盤11、12の形状が良好に維持され、高精度な密着を安定的に実施できる。

【0041】

本実施形態では磁界印加終了後の被転写体15を取り出す際には、転写用ホルダ1への加圧力の解除によって、転写用原盤11、12に元の形状に戻ろうとする復元力が作用する。この復元力は被転写体15を転写用原盤11、12の転写面から剥離する力として作用するので、被転写体15の転写用原盤11、12からの剥離・取出しも容易となる。

【0042】

本実施形態の転写用ホルダ1及び転写装置7は、転写用原盤11、12を用いるものであるので高精度な磁気転写を実施できるものとなる。本実施形態の転写用ホルダ1及び転写装置7を用いることで、転写精度が良好な磁気記録媒体を安定的に製造することができる。

【0043】

(その他の態様)

上記実施形態は一例にすぎず、適宜設計変更可能である。

【0044】

転写用原盤11、12は、被転写体15との密着が転写面11a、12aの特定箇所から開始し順次全体に渡って起こる厚み分布を有するものであれば、上記実施形態と同様の効果が得られる。

【0045】

図5(a)に示す転写用ホルダ2は、転写用原盤11、12が中心側から外周側に向けて連続的に厚くなり外周側が最も突出した厚み分布を有し、転写面11a、12aが被転写体15の中心に対して対称な部分球面状の凹面形状となる態様である。かかる構成では、転写用原盤11、12と被転写体15との密着が外周部から内周部に向けて順次起こる。

【0046】

転写用原盤11と転写用原盤12とは異なる厚み分布としてもよい。図5(b)に示す転写用ホルダ3は、転写用原盤11は図1(a)に示した厚み分布を有し、転写用原盤12は図4(a)に示した厚み分布を有する態様である。

【0047】

図6(a)、(b)に示す転写用ホルダ4、5は、上記実施形態と同様、転写用原盤11、12が外周側から中心側に向けて連続的に厚くなり中心側が最も突出した厚み分布を有するが、転写面11a、12aが被転写体15の中心に対して対称な略円錐状の凸面形状となる態様である。

【0048】

転写用原盤11、12は径に対して対称な厚み分布を有し、転写面11a、12aが径に対して対称な面形状となる構成でもよい。かかる構成でも、転写用原盤11、12と被転写体15との密着が転写面形状に対応して対称的に進行し、面内密着順序が良好に規定される。径に対して対称な面形状としては放物面状、部分円筒面状、鞍面状等が挙げられる。

【0049】

図7に示す転写用ホルダ6Aは、転写用原盤11、12の転写面11a、12aが部分円筒状となる態様である。図7(a)は部分円筒状の転写面11aの斜視図である。図7(b)は転写用原盤11〜挟持部材41を転写用原盤11の転写面側から見た平面図、及び転写用原盤11〜挟持部材41を90°ずれた方向から見た2つの側面図(挟持部材41については断面図で示してある。)である。挟持部材42側は同様の構成であるので、図示を省略してある。

【0050】

図8に示す転写用ホルダ6Bは、転写用原盤11、12の転写面11a、12aが鞍面状となる態様である。図8は図7に対応する図である。鞍面状の転写面11a(12a)では、外周部の同径上の2箇所が最も突出し、そこから90°ずれた箇所が最も窪んだ凹凸面形状となる。かかる構成では、転写用原盤11、12と被転写体15との密着が、最も突出した外周部の同径上の2箇所から開始し面高さの高い方から低い方に向けて順次進行する。

【0051】

転写用原盤11、12は、厚みの厚い側から薄い側に向けて連続的に厚みが変化するものであることが好ましいが、厚みの厚い側から薄い側に向けて段階的に厚みが変化するものとしてもよい。

【0052】

転写用原盤11、12の挟持部材41、42への固定は吸引固定に制限されず、接着剤や磁力等による固定でもよい。

【0053】

転写用ホルダ1〜5、6A、6Bは、本発明の転写用原盤を一対用いたものであるが、少なくとも一方が本発明の転写用原盤であれば、厚み分布のない平坦な転写用原盤のみを用いる従来の転写用ホルダよりも良好な密着が実施できる。

【0054】

上記実施形態は両面転写について説明したが、本発明は、離間状態の一対の挟持部材41、42の間に1個の転写用原盤11及び被転写体15を互いに対向配置し、一対の挟持部材41、42を互いに接近させて転写用原盤11及び被転写体15を加圧密着し、被転写体15に転写用原盤11の転写情報を転写する片面転写にも適用可能である。

【0055】

本発明は、厳密な位置調整が必要な磁気転写に好ましく適用できるが、転写用原盤と被転写体とを密着させて、磁気情報や形状等の情報を転写する任意の転写技術に適用可能である。

【産業上の利用可能性】

【0056】

本発明は、表面に所定の凹凸パターンを有する転写用原盤を被転写体に密着させ、転写用原盤の凹凸パターンに応じた磁気情報や凹凸パターン形状等の情報を転写する、磁気転写、ナノインプリンティング、パターンドメディア等の転写技術に好ましく適用することができる。

【図面の簡単な説明】

【0057】

【図1】(a)、(b)は本発明に係る実施形態の転写用原盤、転写用ホルダ、及び転写装置の構成を示す側面図

【図2】(a)、(b)は本発明の転写用ホルダの他の態様を示す図

【図3】転写用原盤の平面図

【図4】磁気転写原理を示す断面図

【図5】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【図6】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【図7】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【図8】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【符号の説明】

【0058】

1〜6A、6B 転写用ホルダ

7 転写装置

11、12 転写用原盤

11a、12a 転写面

11b、12b 転写面と反対側の面

15 被転写体

41、42 挟持部材

51、52 弾性材

61、62 押圧部材(加圧手段)

【技術分野】

【0001】

本発明は、被転写体に転写する転写情報を有する転写用原盤、これを用いる転写用ホルダ及び転写装置、及び磁気転写により製造される磁気記録媒体に関するものである。

【背景技術】

【0002】

表面に転写情報を有する転写用原盤と被転写体とを密着させて、転写用原盤の転写情報を被転写体に転写するナノインプリントや磁気転写等の転写技術がある。かかる転写技術では、転写用原盤と被転写体とを高精度に密着させることが重要である。

【0003】

従来は転写用原盤と被転写体とを各々できる限り互いに平行になるよう保持してから、これらを密着させている。しかしながら、転写用原盤の転写面と被転写体の被転写面はいずれも表面平滑性に僅かながらもバラツキ(これは製作精度による)があるため、転写用原盤と被転写体の密着を開始してから終了するまでの面内密着順序は成り行き任せとなっている。そのため、面内密着順序によっては転写面と被転写面との間にエア溜りが発生するなどして、転写用原盤と被転写体とが良好に密着されない恐れがある。かかる背景下、転写用原盤を湾曲させて転写面の突出箇所から密着を開始する提案がなされている(特許文献1)。

【特許文献1】特開平11−161956号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

転写用原盤を湾曲させる特許文献1に記載の技術では、湾曲形状を高精度に制御することが難しく現実的ではない。また、湾曲した転写用原盤は転写用ホルダの内面から浮いた状態となり転写用ホルダによる保持が不安定である。そのため、密着開始初期の低圧力印加状態でも湾曲状態を維持できず、平坦な転写用原盤と変わりなくなり、面内密着順序を良好に規定できない恐れがある。

【0005】

本発明は上記事情に鑑みてなされたものであり、転写用原盤と被転写体との面内密着順序を良好に規定でき、転写用原盤と被転写体とを高精度に密着することが可能な転写技術、及びこれを適用した磁気記録媒体を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明者は、転写用原盤を湾曲させるのではなく、転写用原盤に厚み分布を持たせることで上記課題を解決し得ることを見出し、本発明を完成した。

【0007】

本発明の転写用原盤は、転写情報を有する転写面を有し、該転写面に被転写体が密着され前記転写情報の転写が行われる転写用原盤において、前記被転写体との密着が前記転写面の特定箇所から開始し順次全体に渡って起こる厚み分布を有することを特徴とするものである。

【0008】

本発明の転写用原盤において、前記厚み分布は、前記転写情報を有する領域の最大厚み差が1〜100μmの分布であることが好ましい。前記転写用原盤及び前記被転写体が円盤状の場合、前記厚み分布は前記転写用原盤の中心又は径に対して対称な分布であることが好ましい。また、前記厚み分布は、外周側から中心側に向けて連続的に厚くなる又は中心側から外周側に向けて連続的に厚くなる厚み分布であることが好ましい。

【0009】

本発明の転写用原盤は、磁気転写用として好適である。

【0010】

本発明の転写用ホルダは、上記の本発明の転写用原盤と前記被転写体とを挟持し保持する互いに接近離間自在な一対の挟持部材を備えたことを特徴とするものである。

【0011】

本発明の転写装置は、上記の本発明の転写用ホルダと、該転写用ホルダを加圧する加圧手段とを備え、該加圧手段による前記転写用ホルダの加圧力が0.05〜10.0MPaとされたことを特徴とするものである。

【0012】

本発明の磁気記録媒体は、磁気転写用である本発明の転写用原盤に前記被転写体を密着させ、前記転写情報を前記被転写面に磁気転写して製造されたものであることを特徴とするものである。

【発明の効果】

【0013】

本発明は、転写用原盤を湾曲させるのではなく、転写用原盤に厚み分布を持たせることで、転写用原盤と被転写体との密着が転写面の特定箇所から開始し順次全体に渡って起こることを実現したものである。本発明によれば、転写用原盤と被転写体との面内密着順序を良好に規定できるので、エア溜り等の発生を抑制し、転写用原盤と被転写体とを高精度に密着することが可能となる。

【0014】

本発明は、転写用原盤に厚み分布を持たせる構成としているので、転写用原盤を湾曲させる特許文献1に記載の技術と異なり、面内密着順序を規定する構造の高精度な加工が容易である。また、特許文献1に記載の技術と異なり、密着開始初期の低圧力印加状態でも面内密着順序を規定する構造が良好に維持されるので、高精度な密着を安定的に実施できる。

【発明を実施するための最良の形態】

【0015】

図面を参照して、両面磁気転写を例として、本発明に係る実施形態の転写用原盤、これを用いる転写用ホルダ及び転写装置の構造について説明する。図1(a)及び(b)は本実施形態の転写用原盤、転写用ホルダ、及び転写装置の構成を示す側面図であり、(a)は一対の挟持部材の最離間状態、(b)は最接近状態を示す図である。図1中、転写用ホルダについては断面図で示してある。図3は転写用原盤の平面図、図4は磁気転写原理を示す転写用原盤及び被転写体のトラック方向厚み断面図である。

【0016】

図1に示す如く、本実施形態では、一対の転写用原盤11、12の表面情報が被転写体15に両面転写される。

【0017】

図3に示す如く、転写用原盤11、12は平面視、中心部に開口部を有する円盤状物であり、被転写体15に転写する信号パターンに応じた微細な表面凹凸パターン(表面情報)Pを有する複数の信号転写領域20と、隣接する信号転写領域20の間に位置し表面凹凸パターンPを有しない非信号転写領域30とを有するものである(表面凹凸パターンPは図3を参照)。複数の信号転写領域20は中心側から放射状に延び、隣接する信号転写領域20の間に略扇形の非信号転写領域30がある。すなわち、転写用原盤11、12は、トラック方向視、信号転写領域20と非信号転写領域30とを繰り返し有するものである。

【0018】

図4(b)に示す如く、転写用原盤11、12の信号転写領域20は断面視、被転写体15に転写する信号パターンに応じた表面凹凸パターンPと略同じ表面凹凸パターンを有する金属製の転写用原盤基板(マスタ基板)13と、その表面形状に沿って積層され表面凹凸パターンPを有する磁性層14とから構成されている。

【0019】

被転写体15としては、両面に磁気記録層(図示略)が形成され、中心部に開口部を有する円盤状のスレーブ媒体が使用される。

【0020】

図4(a)に示す如く、あらかじめ被転写体15に対してトラック方向又は厚み方向に磁界Hinを印加し、磁気記録層(図示略)を初期磁化させる(トラック方向に磁界Hinを印加した場合について図示してある)。この状態で被転写体15を転写用原盤11(12)の表面に対向配置し、両者を密着させる。

【0021】

次に、図4(b)に示す如く、密着させた転写用原盤11(12)及び被転写体15に対して、初期磁化方向と略反対方向に転写用磁界Hduを印加する。この際、転写用磁界Hduは転写用原盤11(12)において被転写体15と密着した磁性層14の凸部14aにのみ略選択的に吸い込まれる。その結果、面内記録の場合、被転写体15の磁気記録層では、凸部14aに密着した部分の初期磁化は反転せずその他の部分の初期磁化が反転する。垂直記録の場合には逆に、被転写体15の磁気記録層では、凸部14aに密着した部分の初期磁化が反転しその他の部分の初期磁化は反転しない。このようにして、転写用原盤11、12の表面凹凸パターンPに応じた磁化パターンが被転写体15に磁気転写され、磁気記録媒体が製造される。

【0022】

図1に示す如く、本実施形態の転写用ホルダ1は、一対の転写用原盤11、12と被転写体15とを挟持し保持する互いに接近離間自在な一対の挟持部材41、42から概略構成されている。挟持部材41、42の内面が転写用原盤11、12及び被転写体15を保持する保持面41a、42aとなっている。挟持部材41、42には減圧ポンプ等の吸引手段に接続された複数の吸引孔(図示略)が開孔されており、転写用原盤11、12は各々挟持部材41、42の保持面41a、42aに吸引固定されている。吸引孔の形状は特に制限なく、円筒状や溝状等が挙げられる。

【0023】

図2(a)に示す如く、挟持部材41、42の保持面41a、42aには複数の吸引孔(図示略)が開孔された弾性材51、52を取り付け、転写用原盤11、12が弾性材51、52を介して挟持部材41、42に吸引固定される構成とすることが好ましい。弾性材51、52を設けることで、転写用原盤11、12及び被転写体15の厚みや挟持部材41、42の保持面41a、42aの形状の微小なバラツキが補正され、転写用原盤11、12と被転写体15との密着を良好に実施でき、好ましい。弾性材51、52は特に被転写体15の面積が大きい場合に有効である。弾性材は少なくとも一方の挟持部材の保持面に設ける構成とすれば、かかる効果が得られる。

【0024】

挟持部材41、42は、転写用原盤11、12及び被転写体15の形状に対応した略円板状部材である。挟持部材42には、その周面に沿って転写用ホルダ1の周面をなす周壁43が取り付けられている。周壁43は挟持部材42の保持面と反対側の面42b側から挟持部材42の周面側に折曲された断面視略L字状を呈するもので、挟持部材42の面42bに平行な板状部材43aと、挟持部材42の周面に平行な板状部材43bと、板状部材43a/43b間に介挿されたバネ部材43cとから構成されている。板状部材43bはバネ部材43cの伸縮によって挟持部材42に対して摺動自在とされている。

【0025】

転写用ホルダ1では、図1(a)に示す如く、離間状態の一対の挟持部材41、42に固定された一対の転写用原盤11、12の間に被転写体15が供給され、一対の転写用原盤11、12及び被転写体15が対向配置される。その後、図1(b)に示す如く、一対の挟持部材41、42が互いに接近して転写用原盤11/被転写体15/転写用原盤12が加圧密着される。周壁43に伸縮自在なバネ部材43cが組み込まれているので、転写用原盤11、12及び被転写体15の密着終了時には、転写用原盤11、12及び被転写体15の厚みによらず、挟持部材41と周壁43とが密着し、転写用ホルダ1内が封止される。

【0026】

本実施形態の転写装置7は転写用ホルダ1を備えたものであり、その他にも上記磁気転写を実施するに必要な装置構成を備えたものである。転写装置7には例えば、被転写体15を収容する被転写体収容部、被転写体収容部から転写用ホルダ1に被転写体15を移送するロボットアーム等の移送手段、転写用ホルダ1をなす一対の挟持部材41、42のうち少なくとも一方を移動させ、一対の挟持部材41、42の接近離間を制御する挟持部材移動手段、及び転写用ホルダ1の外側から転写用ホルダ1に保持された転写用原盤11、12及び被転写体15に磁界を印加する磁界印加手段等が備えられている。

【0027】

図1では転写用ホルダ1以外の転写装置7の構成要素として、挟持部材移動手段の構成要素である押圧部材(加圧手段)61、62のみを図示してある。押圧部材61、62は挟持部材41、42の保持面と反対側の面41b、42bに取り付けられており、挟持部材41、42を支持すると共に、一対の挟持部材41、42を互いに接近する方向に押圧する部材である。

【0028】

以下、本実施形態の特徴である転写用原盤11、12の構成と、転写用原盤11、12及び被転写体15の密着プロセスについて説明する。

【0029】

本実施形態の転写用原盤11、12は、外周側から中心側に向けて連続的に厚くなり中心側が最も厚い厚み分布を有している。挟持部材41、42の保持面41a、42aは平坦であるので、挟持部材41、42に比して柔軟で挟持部材41、42に吸引固定される転写用原盤11、12は、挟持部材41、42側の面11b、12bが平坦となり、転写面11a、12aが上記厚み分布に応じた形状となる。本実施形態では、転写面11a、12aは中心に対して対称な部分球面状の凸面形状であり、外周側から中心側に向けて連続的に面高さが高くなり中心側が最も突出した高低分布を有するものとなっている。図中、中心軸線に符号Aを付してある。

【0030】

転写用原盤11、12における信号転写領域20(転写情報を有する領域)の最大厚み差は1〜100μm、特に5〜100μmであることが好ましい。かかる微小な厚み分布を有する転写用原盤11、12は、研磨、切削、エッチング、フォトリソグラフィー等によって精度よく加工することができる。また、微小な厚み分布を有する転写用原盤11、12は、研磨、切削、エッチング、フォトリソグラフィー等によって加工された型を用いて電鋳等を実施することでも精度よく製造加工できる。

【0031】

転写用原盤11、12の片面又は両面には、必要に応じて表面処理が施される。例えば、摩擦力低減等を目的として、転写用原盤11、12にブラスト加工等の粗面化処理を施すことができる。

【0032】

転写用ホルダ1の外側から転写用ホルダ1内に保持された転写用原盤11、12及び被転写体15に良好に磁界を印加するため、挟持部材41、42の信号転写領域20に対応する領域の厚みは通常mmオーダーであり、10mm以下が好ましい。mmオーダー厚みの挟持部材41、42に対して転写用原盤11、12の厚み分布はμmオーダーと小さいが、図面では視認しやすくするため、転写用原盤11、12の厚み分布を誇張して図示してある。

【0033】

本実施形態では、転写用原盤11、12の最も突出した箇所である内周部から被転写体15との密着が開始される。すなわち、転写用原盤11と被転写体15との密着及び被転写体15と転写用原盤12との密着はいずれも、転写面11a、12aの内周部から開始し外周部に向けて順次全体に渡って起こる。

【0034】

本実施形態では、図1(b)あるいは図2(b)に示す如く、転写面11a、12aの信号転写領域20の最大高低差が加圧密着終了時に密着開始前より低減し、密着終了時の転写面11a、12aが平坦面又はそれに近い面形状となるよう、転写面11a、12aの材質等が設計されている。かかる構成では、密着終了時の転写用原盤11、12の転写面と反対側の面11b、12bが外側に押し出されて、例えば図示する凸面形状となる。転写用原盤11、12の転写面と反対側の面11b、12bの押出しに伴って、挟持部材41、42あるいは弾性材51、52が変形する。加圧密着によって転写面11a、12aの高低差が密着前より低減し、転写面11a、12aが平坦面又はそれに近い面形状となることで、一対の転写用原盤11、12と被転写体15との密着が全面に渡って良好に実施され、好ましい。

【0035】

本発明者は、転写用原盤11、12の信号転写領域20の最大厚み差を1μm以上、好ましくは5μm以上とすることで、面内密着順序が上記のように良好に規定されることを見出している。本発明者は、同領域の最大厚み差を100μm以下とすることで、転写用原盤11、12が挟持部材41、42(又は弾性材51、52)から浮くことなく、転写用原盤11、12の面全体が挟持部材41、42(又は弾性材51、52)に良好に密着して転写用原盤11、12が転写用ホルダ1に安定的に保持されることを見出している。また、同領域の最大厚み差を100μm以下とすることで、転写用原盤11、12の湾曲による損傷が抑制されることも見出している。

【0036】

本実施形態において、押圧部材(加圧手段)61、62による転写用ホルダ1の加圧力は好ましくは0.05〜10.0MPaである。磁気転写では加圧力が0.05〜1.0MPaであることが特に好ましい。加圧力が過小では転写用原盤11、12と被転写体15との密着が不充分となる恐れがあり、加圧力が過大では転写用原盤11、12と被転写体15との密着速度が速くなりすぎ、面内密着順序が上記のように良好に規定されなくなる恐れがある。

【0037】

本実施形態の転写用原盤11、12、転写用ホルダ1、及び転写装置7は、以上のように構成されている。

【0038】

本実施形態は、転写用原盤を湾曲させるのではなく、転写用原盤11、12に厚み分布を持たせることで、転写用原盤11、12と被転写体15との密着が転写面11a、12aの特定箇所から開始し順次全体に渡って起こることを実現したものである。本実施形態によれば、転写用原盤11、12と被転写体15との面内密着順序を良好に規定できるので、エア溜り等の発生を抑制し、転写用原盤11、12と被転写体15とを高精度に密着することが可能となる。

【0039】

本実施形態では、転写用原盤11、12の厚み分布を転写用原盤11、12の中心に対して対称な分布(中心軸線Aに対して回転対称な分布)としているので、転写用原盤11、12と被転写体15との密着が内周部から外周部に向けて順次周方向均等に安定的に進行し、面内密着順序が良好に規定される。

【0040】

本実施形態では、転写用原盤11、12を湾曲させる特許文献1に記載の技術と異なり、面内密着順序を規定する転写用原盤11、12の高精度な加工を容易にかつ低コストに実施できる。上記の如く、転写用原盤11、12は例えば、研磨、切削、エッチング、フォトリソグラフィー等によって精度よく加工することができる。転写用原盤11、12はまた、研磨、切削、エッチング、フォトリソグラフィー等によって加工された型を用いて電鋳等を実施することでも精度よく製造加工することができる。また、特許文献1に記載の技術と異なり、転写用原盤11、12は挟持部材41、42(又は弾性材51、52)から浮くことなく面全体が転写用ホルダ1に安定的に保持されるので、密着開始初期の低圧力印加状態でも面内密着順序を規定する転写用原盤11、12の形状が良好に維持され、高精度な密着を安定的に実施できる。

【0041】

本実施形態では磁界印加終了後の被転写体15を取り出す際には、転写用ホルダ1への加圧力の解除によって、転写用原盤11、12に元の形状に戻ろうとする復元力が作用する。この復元力は被転写体15を転写用原盤11、12の転写面から剥離する力として作用するので、被転写体15の転写用原盤11、12からの剥離・取出しも容易となる。

【0042】

本実施形態の転写用ホルダ1及び転写装置7は、転写用原盤11、12を用いるものであるので高精度な磁気転写を実施できるものとなる。本実施形態の転写用ホルダ1及び転写装置7を用いることで、転写精度が良好な磁気記録媒体を安定的に製造することができる。

【0043】

(その他の態様)

上記実施形態は一例にすぎず、適宜設計変更可能である。

【0044】

転写用原盤11、12は、被転写体15との密着が転写面11a、12aの特定箇所から開始し順次全体に渡って起こる厚み分布を有するものであれば、上記実施形態と同様の効果が得られる。

【0045】

図5(a)に示す転写用ホルダ2は、転写用原盤11、12が中心側から外周側に向けて連続的に厚くなり外周側が最も突出した厚み分布を有し、転写面11a、12aが被転写体15の中心に対して対称な部分球面状の凹面形状となる態様である。かかる構成では、転写用原盤11、12と被転写体15との密着が外周部から内周部に向けて順次起こる。

【0046】

転写用原盤11と転写用原盤12とは異なる厚み分布としてもよい。図5(b)に示す転写用ホルダ3は、転写用原盤11は図1(a)に示した厚み分布を有し、転写用原盤12は図4(a)に示した厚み分布を有する態様である。

【0047】

図6(a)、(b)に示す転写用ホルダ4、5は、上記実施形態と同様、転写用原盤11、12が外周側から中心側に向けて連続的に厚くなり中心側が最も突出した厚み分布を有するが、転写面11a、12aが被転写体15の中心に対して対称な略円錐状の凸面形状となる態様である。

【0048】

転写用原盤11、12は径に対して対称な厚み分布を有し、転写面11a、12aが径に対して対称な面形状となる構成でもよい。かかる構成でも、転写用原盤11、12と被転写体15との密着が転写面形状に対応して対称的に進行し、面内密着順序が良好に規定される。径に対して対称な面形状としては放物面状、部分円筒面状、鞍面状等が挙げられる。

【0049】

図7に示す転写用ホルダ6Aは、転写用原盤11、12の転写面11a、12aが部分円筒状となる態様である。図7(a)は部分円筒状の転写面11aの斜視図である。図7(b)は転写用原盤11〜挟持部材41を転写用原盤11の転写面側から見た平面図、及び転写用原盤11〜挟持部材41を90°ずれた方向から見た2つの側面図(挟持部材41については断面図で示してある。)である。挟持部材42側は同様の構成であるので、図示を省略してある。

【0050】

図8に示す転写用ホルダ6Bは、転写用原盤11、12の転写面11a、12aが鞍面状となる態様である。図8は図7に対応する図である。鞍面状の転写面11a(12a)では、外周部の同径上の2箇所が最も突出し、そこから90°ずれた箇所が最も窪んだ凹凸面形状となる。かかる構成では、転写用原盤11、12と被転写体15との密着が、最も突出した外周部の同径上の2箇所から開始し面高さの高い方から低い方に向けて順次進行する。

【0051】

転写用原盤11、12は、厚みの厚い側から薄い側に向けて連続的に厚みが変化するものであることが好ましいが、厚みの厚い側から薄い側に向けて段階的に厚みが変化するものとしてもよい。

【0052】

転写用原盤11、12の挟持部材41、42への固定は吸引固定に制限されず、接着剤や磁力等による固定でもよい。

【0053】

転写用ホルダ1〜5、6A、6Bは、本発明の転写用原盤を一対用いたものであるが、少なくとも一方が本発明の転写用原盤であれば、厚み分布のない平坦な転写用原盤のみを用いる従来の転写用ホルダよりも良好な密着が実施できる。

【0054】

上記実施形態は両面転写について説明したが、本発明は、離間状態の一対の挟持部材41、42の間に1個の転写用原盤11及び被転写体15を互いに対向配置し、一対の挟持部材41、42を互いに接近させて転写用原盤11及び被転写体15を加圧密着し、被転写体15に転写用原盤11の転写情報を転写する片面転写にも適用可能である。

【0055】

本発明は、厳密な位置調整が必要な磁気転写に好ましく適用できるが、転写用原盤と被転写体とを密着させて、磁気情報や形状等の情報を転写する任意の転写技術に適用可能である。

【産業上の利用可能性】

【0056】

本発明は、表面に所定の凹凸パターンを有する転写用原盤を被転写体に密着させ、転写用原盤の凹凸パターンに応じた磁気情報や凹凸パターン形状等の情報を転写する、磁気転写、ナノインプリンティング、パターンドメディア等の転写技術に好ましく適用することができる。

【図面の簡単な説明】

【0057】

【図1】(a)、(b)は本発明に係る実施形態の転写用原盤、転写用ホルダ、及び転写装置の構成を示す側面図

【図2】(a)、(b)は本発明の転写用ホルダの他の態様を示す図

【図3】転写用原盤の平面図

【図4】磁気転写原理を示す断面図

【図5】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【図6】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【図7】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【図8】(a)、(b)は本発明の転写用原盤及び転写用ホルダの他の態様を示す図

【符号の説明】

【0058】

1〜6A、6B 転写用ホルダ

7 転写装置

11、12 転写用原盤

11a、12a 転写面

11b、12b 転写面と反対側の面

15 被転写体

41、42 挟持部材

51、52 弾性材

61、62 押圧部材(加圧手段)

【特許請求の範囲】

【請求項1】

転写情報を有する転写面を有し、該転写面に被転写体が密着され前記転写情報の転写が行われる転写用原盤において、前記被転写体との密着が前記転写面の特定箇所から開始し順次全体に渡って起こる厚み分布を有することを特徴とする転写用原盤。

【請求項2】

前記厚み分布は、前記転写情報を有する領域の最大厚み差が1〜100μmの分布であることを特徴とする請求項1に記載の転写用原盤。

【請求項3】

前記転写用原盤及び前記被転写体は円盤状であり、前記厚み分布は前記転写用原盤の中心又は径に対して対称な分布であることを特徴とする請求項1又は2に記載の転写用原盤。

【請求項4】

前記厚み分布は、外周側から中心側に向けて連続的に厚くなる又は中心側から外周側に向けて連続的に厚くなる厚み分布であることを特徴とする請求項3に記載の転写用原盤。

【請求項5】

前記転写面と反対側の面が平坦面であり、前記転写面が前記厚み分布に応じた高低分布を有するものであり、該転写面の前記転写情報を有する領域の最大高低差は、前記密着の終了時に前記密着の開始前より低減する構成とされたことを特徴とする請求項1〜4のいずれかに記載の転写用原盤。

【請求項6】

磁気転写用であることを特徴とする請求項1〜5のいずれかに記載の転写用原盤。

【請求項7】

請求項1〜6のいずれかに記載の転写用原盤と前記被転写体とを挟持し保持する互いに接近離間自在な一対の挟持部材を備えたことを特徴とする転写用ホルダ。

【請求項8】

請求項7に記載の転写用ホルダと、該転写用ホルダを加圧する加圧手段とを備え、該加圧手段による前記転写用ホルダの加圧力が0.05〜10.0MPaとされたことを特徴とする転写装置。

【請求項9】

請求項6に記載の転写用原盤に前記被転写体を密着させ、前記転写情報を前記被転写面に磁気転写して製造されたものであることを特徴とする磁気記録媒体。

【請求項1】

転写情報を有する転写面を有し、該転写面に被転写体が密着され前記転写情報の転写が行われる転写用原盤において、前記被転写体との密着が前記転写面の特定箇所から開始し順次全体に渡って起こる厚み分布を有することを特徴とする転写用原盤。

【請求項2】

前記厚み分布は、前記転写情報を有する領域の最大厚み差が1〜100μmの分布であることを特徴とする請求項1に記載の転写用原盤。

【請求項3】

前記転写用原盤及び前記被転写体は円盤状であり、前記厚み分布は前記転写用原盤の中心又は径に対して対称な分布であることを特徴とする請求項1又は2に記載の転写用原盤。

【請求項4】

前記厚み分布は、外周側から中心側に向けて連続的に厚くなる又は中心側から外周側に向けて連続的に厚くなる厚み分布であることを特徴とする請求項3に記載の転写用原盤。

【請求項5】

前記転写面と反対側の面が平坦面であり、前記転写面が前記厚み分布に応じた高低分布を有するものであり、該転写面の前記転写情報を有する領域の最大高低差は、前記密着の終了時に前記密着の開始前より低減する構成とされたことを特徴とする請求項1〜4のいずれかに記載の転写用原盤。

【請求項6】

磁気転写用であることを特徴とする請求項1〜5のいずれかに記載の転写用原盤。

【請求項7】

請求項1〜6のいずれかに記載の転写用原盤と前記被転写体とを挟持し保持する互いに接近離間自在な一対の挟持部材を備えたことを特徴とする転写用ホルダ。

【請求項8】

請求項7に記載の転写用ホルダと、該転写用ホルダを加圧する加圧手段とを備え、該加圧手段による前記転写用ホルダの加圧力が0.05〜10.0MPaとされたことを特徴とする転写装置。

【請求項9】

請求項6に記載の転写用原盤に前記被転写体を密着させ、前記転写情報を前記被転写面に磁気転写して製造されたものであることを特徴とする磁気記録媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−252705(P2006−252705A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−69576(P2005−69576)

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000005201)富士写真フイルム株式会社 (7,609)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000005201)富士写真フイルム株式会社 (7,609)

【Fターム(参考)】

[ Back to top ]