転写用機能性プラスチックフィルム、機能性物品及びその製造方法

【課題】量産性に優れ、様々な機能を持たせることができ、且つ様々な用途に応用が可能な機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法を提供する。

【解決手段】基体に複数の微細な機能性材料ラインを転写して機能性物品を製造するための転写用機能性プラスチックフィルムであって、プラスチックフィルムと、前記プラスチックフィルムの表面に設けられた複数の微細な機能性材料パターンと、を含むようにした。

【解決手段】基体に複数の微細な機能性材料ラインを転写して機能性物品を製造するための転写用機能性プラスチックフィルムであって、プラスチックフィルムと、前記プラスチックフィルムの表面に設けられた複数の微細な機能性材料パターンと、を含むようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極など、機能性を有する機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法に関する。

【背景技術】

【0002】

従来、機能性物品、特にシリンダー状の機能性物品としては、例えば、電子写真方式の複写機、ファクシミリ、レーザープリンタなどに使用される帯電ローラ若しくは現像ローラ(マグネットローラ)がある。

【0003】

現像ローラとしては、特許文献1に記載されたように、軸に固定された長尺磁石ロールにおいて複数個のプラスティック磁石部材を貼り合わせて形成されたマグネットローラや、特許文献2に記載されたように、マグネットローラの樹脂マグネット部分を押出機により押出成形すると共に押出時に磁化容易軸を特定方向に配向して得る複数のピースにより構成しこのピースをシャフトに固定することにより得られるマグネットローラ、或いは、特許文献3に記載のような、複数の磁極を有するマグネットローラにおいて、一部または複数の磁極位置に凹状の切り欠き部を長手方向に設け、その切り欠き部に、希土類磁粉もしくは希土類磁粉とフェライト磁粉の混合磁粉を用い、熱硬化性樹脂をバインダーとして磁場配向を施しながら注型成型法にて成形したマグネットピースを埋め込む構造などが知られている。

【0004】

このように、従来は、磁石を物品に固着して、現像ローラとする手法がとられていた。

【0005】

しかしながら、上記のような現像ローラを作製するには、生産工程に手間がかかるため、量産性の面で改良の余地があった。

【0006】

さらに、従来の帯電ローラとしては、例えば、特許文献4に記載されているものがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭56−21303号公報

【特許文献2】特開昭59−143171号公報

【特許文献3】特開2005−300935号公報

【特許文献4】特開2004−144834号公報

【特許文献5】特開2009−093170号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記した従来技術の現状に鑑み、本発明者らが鋭意検討を重ねた結果、基体の表面に様々な機能性材料、例えば導電性材料や磁性材料など、の複数の微細な機能性材料パターンを転写により設けることで、様々な製品に広く用いることができる機能性物品が出来ることを見出し、本発明を完成させた。すなわち、本発明は、量産性に優れ、様々な機能を持たせることができ、且つ様々な用途に応用が可能な機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法を提供することを目的とする。

【0009】

上記課題を解決するため、本発明に係る転写用機能性プラスチックフィルムは、基体に複数の微細な機能性材料パターンを転写して機能性物品を製造するための転写用機能性プラスチックフィルムであって、プラスチックフィルムと、前記プラスチックフィルムの表面に設けられた複数の微細な機能性材料パターンと、を含むことを特徴とする。

【0010】

前記機能性材料パターンの形状としては、前記基体上に印刷又は塗布されるものであれば特別の限定はなく、直線、曲線、円弧、ジグザグ状、螺旋状、格子状、ハニカム状、菱形状、三角形状や幾何学模様状などのいずれのパターンも含まれる。

【0011】

前記機能性材料パターンが線状パターンから構成されてなり、その線幅が、1μm〜200μmであるのが好適である。

【0012】

前記機能性材料が、導電性材料、磁性材料、もしくは光学的機能性材料又はそれらの組み合わせ材料を含むのが好適である。

さらに、前記機能性材料パターンが、複数の異なる機能性材料パターンから構成されてなる複合機能性材料パターンであるのが好適である。

【0013】

機能性材料としては、例えば、導電性のペーストを含む様々な導電性材料、磁性材料、電磁波シールド性を有する電磁波シールド材料、透明導電性を有する透明導電性材料、又は反射防止(Anti-Reflection)性を有する反射防止材料などが適用できる。導電性材料

としては、無機系又は有機系のいずれも適用可能であるが、例えば金、銀、銅、ニッケル、パラジュウム、アルミニウム、インジウム、クロム、バナジウム、スズ、カドミウム、プラチナ、チタン、コバルト、鉄、亜鉛等の金属又は合金を含有させた導電性ペースト又はインクやカーボンブラックなどの有機顔料を含有させたカーボンブラック含有インク、或いは、カーボンブラック、金属粉、カーボンファイバなどを含有させた樹脂などがある。磁性材料としては様々な磁性材料、例えばフェライト粉などが挙げられる。また、電磁波シールド材料の例としては、ニッケル-リン合金や銅などが挙げられる。透明導電性材料の例としては、ITO(Indium-Tin Oxide)やIZO(Indium Zinc Oxide)などの薄膜電極とPET(Polyethylene terephthalate)などの合成樹脂との積層構造、或いは種々の合成樹脂などの透明性樹脂材料に導電性のインクなどの導電性材料を積層させた構造などが挙げられる。反射防止膜の例としては、無機系と有機系のもののいずれも適用可能であるが、例えば、フッ素樹脂含有塗料などが挙げられる。

【0014】

このように、例えば、導電性材料、磁性材料、電磁波シールド材料、透明導電性材料、又は反射防止材料、から選ばれる2種以上を組み合せて前記基体に設けることで、2種以上の複合機能を持った複合機能性材料パターンとなる。

【0015】

本発明に係る機能性物品は、前記転写用機能性プラスチックフィルムを用いて製造されてなる機能性物品であり、基体と、前記基体の表面に転写により設けられた複数の微細な機能性材料パターンとを含むことを特徴とする。

【0016】

また、前記プラスチックフィルムに複数の微細な機能性材料パターン並びにその横方向(X方向)及び縦方向(Y方向)の基準位置マーキングを印刷又は塗布し、前記基準位置マーキングをセンサーで検知しながら前記機能性材料パターンを基体に転写してなるようにしてもよい。このようにすれば、転写する際の基準位置からのズレを適宜修正しながら転写することが可能となる。

【0017】

前記基体が物品であるのが好ましい。前記物品としては、円筒体や円柱体のいずれでもよい。前記基体の材料としては、成形加工が可能であればいずれも適用でき、例えば、鉄、鋼、アルミニウム合金などの金属材料、射出成型、ブロー成型他の型による成型が可能なプラスチック材料、エンジニアリングプラスチックなどのプラスチック材料、CFRP(carbon fiber reinforced plastics)などの複合材料、ゴム材料、などが適用できる。

【0018】

また、前記基体上の必要な部分にのみ均一に機能性材料を印刷又は塗布でパターンニングするので、蒸着やエッチングなど多くの工程を必要としないため、量産性及び低コスト化に優れるという利点がある。

【0019】

本発明に係る機能性物品は、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極にも用いることができる。

【0020】

現像ローラに適用する場合には、前記基体、特に物品に磁性材料を印刷又は塗布することで現像ローラとなる。帯電ローラに適用する場合には、前記基体、特に前記物品に導電性材料を印刷又は塗布することで帯電ローラとなる。

【0021】

また、センサーに適用する場合には、前記基体に導電性材料を印刷又は塗布すれば種々の電気的センサーとして使用できるし、前記基体に磁性材料を印刷又は塗布することで種々のマグネットセンサーとして使用できる。

【0022】

さらに、例えば、前記基体に磁性材料を印刷又は塗布することで交流モーターの回転子や直流モーターのコイル体としたり、前記基体に導電性材料を印刷又は塗布することで交流モーターの電磁石体や直流モーターの電磁石体としたりすることもできる。

【0023】

さらに、前記基体にITO(Indium-Tin Oxide)やIZO(Indium Zinc Oxide)などの薄膜電極を印刷又は塗布することで電極としても使用できる。

【0024】

本発明に係る方法は、前記機能性物品を製造するための方法であり、プラスチックフィルムに複数の微細な機能性材料パターンを印刷又は塗布し、該機能性材料パターンを基体に転写してなることを特徴とする。

【0025】

プラスチックフィルムとしては、フィルム状とされており、可撓性を有するプラスチックであればいずれでもよいが、例えばPET(Polyethylene terephthalate)フィルムが挙げられる。プラスチックフィルムの厚さに特別の限定はないが、例えば厚さ10μm〜500μmの厚さが均一なフィルムが適用できる。

【0026】

また、複合機能性材料パターンを有する機能性物品の場合には、プラスチックフィルムに複数の異なる機能性材料パターンをそれぞれ印刷又は塗布し複合機能性材料パターンとし、該複合機能性材料パターンを基体に転写してなるようにするのが好ましい。複数の異なる機能性材料パターンとしては、上述したように、例えば、導電性材料、磁性材料、電磁波シールド材料、透明導電性材料、又は反射防止材料、から選ばれる2種以上を組み合せて前記基体に印刷又は塗布することで、2種以上の複合機能を持った複合機能性材料パターンとなる。

【0027】

また、前記印刷がグラビアオフセット印刷又はグラビア印刷であるのが好ましい。また、スクリーン印刷にも適用可能である。

【0028】

さらに、前記印刷がゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いたグラビア印刷であるのが好ましい。ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版の例としては、例えば特許文献5などがある。

【0029】

また、前記転写用機能性プラスチックフィルムを用いた射出成形で基体を成形せしめることにより、転写が行われるようにするのが好適である。成形としては射出成形が使える。

【発明の効果】

【0030】

本発明によれば、量産性に優れ、様々な機能を持たせることができ、且つ様々な用途に応用が可能な機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法を提供することができるという著大な効果を奏する。

【図面の簡単な説明】

【0031】

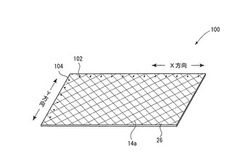

【図1】本発明に係る転写用機能性プラスチックフィルムの一つの実施の形態を示す概略斜視図である。

【図2】本発明に係る機能性物品の一つの実施の形態を示す概略正面斜視図である。

【図3】本発明に係る機能性物品の別の実施の形態を示す概略正面斜視図であり、複数の微細な機能性材料パターンの様々なパターンの例を(a)〜(c)にそれぞれ示す。

【図4】本発明に係る機能性物品の複合機能性材料パターンの一つの実施の形態を示す概略断面図である。

【図5】本発明に係る機能性物品の製造方法の一つの実施の形態を示す概略断面説明図である。

【図6】本発明に係る機能性物品の製造方法の一つの実施の形態を示すフローチャートである。

【図7】本発明に係る機能性物品の製造方法の別の実施の形態を示す概略断面説明図である。

【図8】本発明に係る機能性物品の製造方法の他の実施の形態を示す概略断面説明図である。

【発明を実施するための形態】

【0032】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0033】

図1において、符号100は本発明の転写用機能性プラスチックフィルムの一つの実施の形態を示す。

【0034】

機能性物品100は、プラスチックフィルム26と、該プラスチックフィルム26の表面に設けられた複数の微細な機能性材料パターン14aと、プラスチックフィルム26の表面に設けられた横方向及び縦方向の楔形の基準位置マーキング102,104とを含む構成とされている。

【0035】

図2において、符号10aは本発明の機能性物品の一つの実施の形態を示す。

【0036】

機能性物品10aは、基体12a(図示例ではシリンダー体)と、該基体12aの表面に設けられた複数の微細な機能性材料パターン14aと、を含む構成とされている。なお、符号18aは軸心を示す。

【0037】

前記機能性材料パターン14aの線幅としては、1μm〜200μmが好ましい。機能性材料としては、例えば、導電性のペーストを含む様々な導電性材料、磁性材料、電磁波シールド性を有する電磁波シールド材料、透明導電性を有する透明導電性材料、又は反射防止(Anti-Reflection)性を有する反射防止材料などが適用できる。導電性材料としては、無機系又は有機系のいずれも適用可能であるが、例えば金、銀、銅、ニッケル、パラジュウム、アルミニウム、インジウム、クロム、バナジウム、スズ、カドミウム、プラチナ、チタン、コバルト、鉄、亜鉛等の金属又は合金を含有させた導電性ペースト又はインクやカーボンブラックなどの有機顔料を含有させたカーボンブラック含有インク、或いは、カーボンブラック、金属粉、カーボンファイバなどを含有させた樹脂などがある。磁性材料としては様々な磁性材料、例えばフェライト粉などが挙げられる。また、電磁波シールド材料の例としては、ニッケル-リン合金や銅などが挙げられる。透明導電性材料の例としては、ITO(Indium-Tin Oxide)やIZO(Indium Zinc Oxide)などの薄膜電極とPET(Polyethylene terephthalate)などの合成樹脂との積層構造、或いは種々の合成樹脂などの透明性樹脂材料に導電性のインクなどの導電性材料を積層させた構造などが挙げられる。反射防止膜の例としては、無機系と有機系のもののいずれも適用可能であるが、例えば、フッ素樹脂含有塗料などが挙げられる。前記基体12aとしては、形状に特に限定はないが、例えば図示のようなシリンダー体が好適に用いられる。シリンダー体には円筒体や円柱体のいずれも含まれる。前記基体12aの材料としては、成形加工が可能であればいずれも適用でき、例えば、鉄、鋼、アルミニウム合金などの金属材料、エンジニアリングプラスチックなどのプラスチック材料、CFRP(carbon fiber reinforced plastics)などの複合材料、ゴム材料、などが適用できる。図示例では、軸心18aを設けた例を示したが、用途に応じて、不要であれば省略できる。軸心18aの材料は、成形加工が可能であればいずれも適用でき、例えば、鉄、鋼、アルミニウム合金などの金属材料、エンジニアリングプラスチックなどのプラスチック材料、CFRP(carbon fiber reinforced plastics)などの複合材料などが適用できる

【0038】

前記機能性材料パターン14aの形状としては、前記基体12a上に印刷又は塗布されるものであれば特別の限定はなく、直線、曲線、円弧、ジグザグ状、螺旋状、格子状、ハニカム状、菱形状、三角形状や幾何学模様状などのいずれのパターンも含まれる。

【0039】

図3(a)〜(c)に複数の微細な機能性材料パターンの様々なパターンの例を示す。図3(a)〜(c)において、機能性物品10b,10c,10dは、基体12b,12c,12dと、該基体12b,12c,12dの表面に設けられた複数の微細な機能性材料パターン14b,14c,14dと、を含む構成とされている。なお、符号18b,18c,18dは軸心を示す。図3(a)〜(c)に例示するように、機能性材料パターンの形状やパターンに特別の限定はなく、機能性材料パターンの形状やパターンは、機能性物品の用途などにあわせて適宜設計すればよい。

【0040】

また、前記機能性材料パターンは、複数の異なる機能性材料パターンから構成されてなる複合機能性材料パターンとしてもよい。複合機能性材料パターンとした例を図4に示す。

【0041】

図4において、符号20は機能性物品を示し、基体22上には、複数の異なる機能性材料パターン24a,24b,24c,24dから構成されてなる複合機能性材料パターン16が設けられている。このように、例えば、導電性材料で機能性材料パターン24a、磁性材料で機能性材料パターン24b、電磁波シールド材料で機能性材料パターン24c、透明導電性材料又は反射防止材料で機能性材料パターン24dを設けるようにすれば、4種の複合機能を持った複合機能性材料パターン16となる。

【0042】

次に、図5及び図6に基づいて、機能性物品10aの製造方法を説明する。機能性物品10aの製造方法としては、プラスチックフィルムに機能性材料を印刷又は塗布し、該機能性材料を基体に転写してなるようにする。

【0043】

まず、プラスチックフィルム26に機能性材料を印刷又は塗布する(ステップ100)。

【0044】

印刷するにあたっては、例えばグラビアオフセット印刷やグラビア印刷が適用できる。グラビアオフセット印刷やグラビア印刷にあたっては、公知のグラビアオフセット印刷装置やグラビア印刷装置が適用できる。グラビアオフセット印刷やグラビア印刷にあたっては、溶剤やインクなどを適宜添加調整し、機能性材料の粘度などを適宜設定した上で、グラビアオフセット印刷やグラビア印刷を行う。また、図5に示すように、ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いたグラビア印刷も好適に使用できる。ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版の例としては、公知の種々のクッション性を有するグラビア版が適用可能であるが、例えば特許文献5に記載されたグラビア版などが適用可能である。

【0045】

上記ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いてグラビア印刷を行う場合のグラビア印刷装置の構成例を図5に示す。図5において、30はグラビア印刷装置を示す。該グラビア印刷装置30を用いるグラビア印刷は、グラビア版胴32を機能性材料槽34に浸漬し、グラビアセル36に機能性材料38を入れるとともにグラビア版胴32の表面についた余分な機能性材料38をドクターブレード40で掻き取りながら、グラビアセル36に入った機能性材料38をプラスチックフィルム26に印刷する。

【0046】

図5において、符号106は加熱ローラであり、前記加熱ローラ106を150℃〜200℃程度に加熱して押圧せしめることで、プラスチックフィルム26に印刷された機能性材料38が基体12に転写される(図6のステップ102)。また、前記転写用機能性プラスチックフィルム100には、横方向(X方向)及び縦方向(Y方向)の基準位置マーキング102,104が付されているので、前記基準位置マーキング102,104をセンサー108で検知しながら前記機能性材料パターンを基体12aに転写するように構成されている。これにより、転写する際の基準位置からのズレを適宜修正しながら転写することが可能とされている。こうすることで、基体12aの表面に複数の微細な機能性材料パターン14aが転写されて設けられる。

【0047】

なお、符号44は圧胴、46はバックアップローラである。グラビア印刷にあたっては、溶剤やインクなどを適宜添加調整し、機能性材料の粘度などを適宜設定した上で、グラビア印刷を行う。図5の例では、ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いてグラビア印刷を行う場合を示したが、通常のグラビア印刷やグラビアオフセット印刷で行うことも可能である。

【0048】

機能性材料38を塗布する場合には、例えばインクジェット方式の塗布装置が好適に使用できる。プラスチックフィルムに、インクジェット方式の塗布装置を用いて塗布するにあたっては、公知の種々のインクジェット方式の塗布装置が使用できる。塗布にあたっては、溶剤やインクなどを適宜添加調整し、機能性材料の粘度などを適宜設定した上で、塗布する。

【0049】

次に、図7に基づいて、複数の異なる機能性材料パターンを有する機能性物品20の製造方法を説明する。機能性物品20の製造方法としては、プラスチックフィルム26に複数の異なる機能性材料パターンを印刷又は塗布し、該複数の異なる機能性材料パターンを基体に転写してなるようにする。

【0050】

まず、プラスチックフィルム26に複数の異なる機能性材料パターンを印刷又は塗布する。

【0051】

印刷又は塗布するにあたっては、上述した装置が同様に適用できる。例えば、通常のグラビア印刷、グラビアオフセット印刷やゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いてグラビア印刷を行う場合には、多色印刷を行う場合と同様に、印刷装置を複数台準備し、機能材料毎に印刷装置でプラスチックフィルム26に複数の機能性材料を一緒に印刷するようにするのが好ましい。図7の例では、50a,50b,50c,50dの4台のグラビア印刷装置を準備し、プラスチックフィルム26に機能性材料38としての4種の機能性材料24a,24b,24c,24dを印刷する例を示した。

【0052】

図7に示すようにして、例えば、4種の機能性材料24a,24b,24c,24dを順次プラスチックフィルム26に印刷し、基体22に転写することで、複数の異なる機能性材料パターン24a,24b,24c,24dから構成されてなる複合機能性材料パターン16が基体22に設けられる。このようにして、図4及び図6に示すような複数の異なる機能性材料パターン16が表面に設けられた機能性物品20が製造される。なお、符号28は軸心を示す。例えば、導電性材料で機能性材料パターン24a、磁性材料で機能性材料パターン24b、電磁波シールド材料で機能性材料パターン24c、透明導電性材料又は反射防止材料で機能性材料パターン24dを設けるようにすれば、4種の複合機能を持った複合機能性材料パターン16となる。

【0053】

次に、機能性物品の製造方法の他の実施の形態として、前記転写用機能性プラスチックフィルム100を用いた射出成形で基体200を成形せしめることにより、転写が行われるようにした製造方法を図8に示す。

【0054】

図8において、符号202は射出成形用金型であり、前記射出成形用金型202に前記転写用機能性プラスチックフィルム100の機能性材料パターン14aが内側となるようにセットする。そして、前記射出成形用金型202内に樹脂204を射出する。

【0055】

冷却させた後、基体200からプラスチックフィルム26を剥離することで、機能性材料パターン14aが基体200へと転写されることとなる。このようにして、機能性物品206が完成する。なお、射出成形する樹脂としては、射出成形に使用できる樹脂であればいずれも適用できる。例えばアクリル樹脂やポリカーボネート樹脂などのエンジニアリングプラスチックが好適である。

【実施例】

【0056】

以下に実施例をあげて本発明をさらに具体的に説明するが、これらの実施例は例示的に示されるもので限定的に解釈されるべきでないことはいうまでもない。

【0057】

(実施例1)

銀粉をバインダーであるアクリル樹脂に分散させて灰色状の導電性ペーストとし、この導電性ペーストをPET(Polyethylene terephthalate)製の厚さ25μmのプラスチックフィルムに40μmずつの間隔を空けて平行に線幅40μmの多数の直線パターンをグラビアオフセット印刷により印刷した。このようにして複数の微細な機能性材料パターンがプラスチックフィルムの表面に設けられた転写用機能性プラスチックフィルムを得た。

【0058】

次に、射出成形用金型に転写用機能性プラスチックフィルムの前記機能性材料パターンが射出成形される樹脂と接触するように前記射出成形用金型の内側に向けてセットした。前記射出成形用金型としては、厚さ5mm、縦30mm×横30mmの平板状サンプルが射出成形できるものを使用した。

【0059】

前記射出成形用金型を閉じ、基体となるポリカーボネート樹脂を260℃で射出成形した。

【0060】

冷却したのち、前記射出成形用金型を開いて、成形固化した基体であるポリカーボネート樹脂からプラスチックフィルムを剥離して、前記基体に前記機能性材料パターンを転写した。このようにして、ポリカーボネート樹脂製の基体上に複数の微細な機能性材料パターンが設けられ、導電性を有する機能性物品が得られた。

【産業上の利用可能性】

【0061】

本発明に係る機能性物品は、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極など、機能性を有する物品に広く用いることができる。

【符号の説明】

【0062】

10a,10b,10c,10d,20,206:機能性物品、12a,12b,12c,12d,22:基体、14a,14b,14c,14d,24a,24b,24c,24d:機能性材料パターン、16:複合機能性材料パターン、18a,18b,18c,18d,28:軸心、26:プラスチックフィルム、30,50a,50b,50c,50d:グラビア印刷装置、32:グラビア版胴、34:機能性材料槽、36:グラビアセル、38:機能性材料、40:ドクターブレード、42:プラスチックフィルム、44:圧胴、46:バックアップローラ、100:転写用機能性プラスチックフィルム、102:横方向(X方向)の基準位置マーキング、104:縦方向(Y方向)の基準位置マーキング、106:加熱ローラ、200:基体、202:射出成形用金型、204:樹脂。

【技術分野】

【0001】

本発明は、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極など、機能性を有する機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法に関する。

【背景技術】

【0002】

従来、機能性物品、特にシリンダー状の機能性物品としては、例えば、電子写真方式の複写機、ファクシミリ、レーザープリンタなどに使用される帯電ローラ若しくは現像ローラ(マグネットローラ)がある。

【0003】

現像ローラとしては、特許文献1に記載されたように、軸に固定された長尺磁石ロールにおいて複数個のプラスティック磁石部材を貼り合わせて形成されたマグネットローラや、特許文献2に記載されたように、マグネットローラの樹脂マグネット部分を押出機により押出成形すると共に押出時に磁化容易軸を特定方向に配向して得る複数のピースにより構成しこのピースをシャフトに固定することにより得られるマグネットローラ、或いは、特許文献3に記載のような、複数の磁極を有するマグネットローラにおいて、一部または複数の磁極位置に凹状の切り欠き部を長手方向に設け、その切り欠き部に、希土類磁粉もしくは希土類磁粉とフェライト磁粉の混合磁粉を用い、熱硬化性樹脂をバインダーとして磁場配向を施しながら注型成型法にて成形したマグネットピースを埋め込む構造などが知られている。

【0004】

このように、従来は、磁石を物品に固着して、現像ローラとする手法がとられていた。

【0005】

しかしながら、上記のような現像ローラを作製するには、生産工程に手間がかかるため、量産性の面で改良の余地があった。

【0006】

さらに、従来の帯電ローラとしては、例えば、特許文献4に記載されているものがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭56−21303号公報

【特許文献2】特開昭59−143171号公報

【特許文献3】特開2005−300935号公報

【特許文献4】特開2004−144834号公報

【特許文献5】特開2009−093170号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記した従来技術の現状に鑑み、本発明者らが鋭意検討を重ねた結果、基体の表面に様々な機能性材料、例えば導電性材料や磁性材料など、の複数の微細な機能性材料パターンを転写により設けることで、様々な製品に広く用いることができる機能性物品が出来ることを見出し、本発明を完成させた。すなわち、本発明は、量産性に優れ、様々な機能を持たせることができ、且つ様々な用途に応用が可能な機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法を提供することを目的とする。

【0009】

上記課題を解決するため、本発明に係る転写用機能性プラスチックフィルムは、基体に複数の微細な機能性材料パターンを転写して機能性物品を製造するための転写用機能性プラスチックフィルムであって、プラスチックフィルムと、前記プラスチックフィルムの表面に設けられた複数の微細な機能性材料パターンと、を含むことを特徴とする。

【0010】

前記機能性材料パターンの形状としては、前記基体上に印刷又は塗布されるものであれば特別の限定はなく、直線、曲線、円弧、ジグザグ状、螺旋状、格子状、ハニカム状、菱形状、三角形状や幾何学模様状などのいずれのパターンも含まれる。

【0011】

前記機能性材料パターンが線状パターンから構成されてなり、その線幅が、1μm〜200μmであるのが好適である。

【0012】

前記機能性材料が、導電性材料、磁性材料、もしくは光学的機能性材料又はそれらの組み合わせ材料を含むのが好適である。

さらに、前記機能性材料パターンが、複数の異なる機能性材料パターンから構成されてなる複合機能性材料パターンであるのが好適である。

【0013】

機能性材料としては、例えば、導電性のペーストを含む様々な導電性材料、磁性材料、電磁波シールド性を有する電磁波シールド材料、透明導電性を有する透明導電性材料、又は反射防止(Anti-Reflection)性を有する反射防止材料などが適用できる。導電性材料

としては、無機系又は有機系のいずれも適用可能であるが、例えば金、銀、銅、ニッケル、パラジュウム、アルミニウム、インジウム、クロム、バナジウム、スズ、カドミウム、プラチナ、チタン、コバルト、鉄、亜鉛等の金属又は合金を含有させた導電性ペースト又はインクやカーボンブラックなどの有機顔料を含有させたカーボンブラック含有インク、或いは、カーボンブラック、金属粉、カーボンファイバなどを含有させた樹脂などがある。磁性材料としては様々な磁性材料、例えばフェライト粉などが挙げられる。また、電磁波シールド材料の例としては、ニッケル-リン合金や銅などが挙げられる。透明導電性材料の例としては、ITO(Indium-Tin Oxide)やIZO(Indium Zinc Oxide)などの薄膜電極とPET(Polyethylene terephthalate)などの合成樹脂との積層構造、或いは種々の合成樹脂などの透明性樹脂材料に導電性のインクなどの導電性材料を積層させた構造などが挙げられる。反射防止膜の例としては、無機系と有機系のもののいずれも適用可能であるが、例えば、フッ素樹脂含有塗料などが挙げられる。

【0014】

このように、例えば、導電性材料、磁性材料、電磁波シールド材料、透明導電性材料、又は反射防止材料、から選ばれる2種以上を組み合せて前記基体に設けることで、2種以上の複合機能を持った複合機能性材料パターンとなる。

【0015】

本発明に係る機能性物品は、前記転写用機能性プラスチックフィルムを用いて製造されてなる機能性物品であり、基体と、前記基体の表面に転写により設けられた複数の微細な機能性材料パターンとを含むことを特徴とする。

【0016】

また、前記プラスチックフィルムに複数の微細な機能性材料パターン並びにその横方向(X方向)及び縦方向(Y方向)の基準位置マーキングを印刷又は塗布し、前記基準位置マーキングをセンサーで検知しながら前記機能性材料パターンを基体に転写してなるようにしてもよい。このようにすれば、転写する際の基準位置からのズレを適宜修正しながら転写することが可能となる。

【0017】

前記基体が物品であるのが好ましい。前記物品としては、円筒体や円柱体のいずれでもよい。前記基体の材料としては、成形加工が可能であればいずれも適用でき、例えば、鉄、鋼、アルミニウム合金などの金属材料、射出成型、ブロー成型他の型による成型が可能なプラスチック材料、エンジニアリングプラスチックなどのプラスチック材料、CFRP(carbon fiber reinforced plastics)などの複合材料、ゴム材料、などが適用できる。

【0018】

また、前記基体上の必要な部分にのみ均一に機能性材料を印刷又は塗布でパターンニングするので、蒸着やエッチングなど多くの工程を必要としないため、量産性及び低コスト化に優れるという利点がある。

【0019】

本発明に係る機能性物品は、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極にも用いることができる。

【0020】

現像ローラに適用する場合には、前記基体、特に物品に磁性材料を印刷又は塗布することで現像ローラとなる。帯電ローラに適用する場合には、前記基体、特に前記物品に導電性材料を印刷又は塗布することで帯電ローラとなる。

【0021】

また、センサーに適用する場合には、前記基体に導電性材料を印刷又は塗布すれば種々の電気的センサーとして使用できるし、前記基体に磁性材料を印刷又は塗布することで種々のマグネットセンサーとして使用できる。

【0022】

さらに、例えば、前記基体に磁性材料を印刷又は塗布することで交流モーターの回転子や直流モーターのコイル体としたり、前記基体に導電性材料を印刷又は塗布することで交流モーターの電磁石体や直流モーターの電磁石体としたりすることもできる。

【0023】

さらに、前記基体にITO(Indium-Tin Oxide)やIZO(Indium Zinc Oxide)などの薄膜電極を印刷又は塗布することで電極としても使用できる。

【0024】

本発明に係る方法は、前記機能性物品を製造するための方法であり、プラスチックフィルムに複数の微細な機能性材料パターンを印刷又は塗布し、該機能性材料パターンを基体に転写してなることを特徴とする。

【0025】

プラスチックフィルムとしては、フィルム状とされており、可撓性を有するプラスチックであればいずれでもよいが、例えばPET(Polyethylene terephthalate)フィルムが挙げられる。プラスチックフィルムの厚さに特別の限定はないが、例えば厚さ10μm〜500μmの厚さが均一なフィルムが適用できる。

【0026】

また、複合機能性材料パターンを有する機能性物品の場合には、プラスチックフィルムに複数の異なる機能性材料パターンをそれぞれ印刷又は塗布し複合機能性材料パターンとし、該複合機能性材料パターンを基体に転写してなるようにするのが好ましい。複数の異なる機能性材料パターンとしては、上述したように、例えば、導電性材料、磁性材料、電磁波シールド材料、透明導電性材料、又は反射防止材料、から選ばれる2種以上を組み合せて前記基体に印刷又は塗布することで、2種以上の複合機能を持った複合機能性材料パターンとなる。

【0027】

また、前記印刷がグラビアオフセット印刷又はグラビア印刷であるのが好ましい。また、スクリーン印刷にも適用可能である。

【0028】

さらに、前記印刷がゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いたグラビア印刷であるのが好ましい。ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版の例としては、例えば特許文献5などがある。

【0029】

また、前記転写用機能性プラスチックフィルムを用いた射出成形で基体を成形せしめることにより、転写が行われるようにするのが好適である。成形としては射出成形が使える。

【発明の効果】

【0030】

本発明によれば、量産性に優れ、様々な機能を持たせることができ、且つ様々な用途に応用が可能な機能性物品を製造するための転写用機能性プラスチックフィルム、それにより製造された機能性物品及びその製造方法を提供することができるという著大な効果を奏する。

【図面の簡単な説明】

【0031】

【図1】本発明に係る転写用機能性プラスチックフィルムの一つの実施の形態を示す概略斜視図である。

【図2】本発明に係る機能性物品の一つの実施の形態を示す概略正面斜視図である。

【図3】本発明に係る機能性物品の別の実施の形態を示す概略正面斜視図であり、複数の微細な機能性材料パターンの様々なパターンの例を(a)〜(c)にそれぞれ示す。

【図4】本発明に係る機能性物品の複合機能性材料パターンの一つの実施の形態を示す概略断面図である。

【図5】本発明に係る機能性物品の製造方法の一つの実施の形態を示す概略断面説明図である。

【図6】本発明に係る機能性物品の製造方法の一つの実施の形態を示すフローチャートである。

【図7】本発明に係る機能性物品の製造方法の別の実施の形態を示す概略断面説明図である。

【図8】本発明に係る機能性物品の製造方法の他の実施の形態を示す概略断面説明図である。

【発明を実施するための形態】

【0032】

以下に本発明の実施の形態を説明するが、これら実施の形態は例示的に示されるもので、本発明の技術思想から逸脱しない限り種々の変形が可能なことはいうまでもない。

【0033】

図1において、符号100は本発明の転写用機能性プラスチックフィルムの一つの実施の形態を示す。

【0034】

機能性物品100は、プラスチックフィルム26と、該プラスチックフィルム26の表面に設けられた複数の微細な機能性材料パターン14aと、プラスチックフィルム26の表面に設けられた横方向及び縦方向の楔形の基準位置マーキング102,104とを含む構成とされている。

【0035】

図2において、符号10aは本発明の機能性物品の一つの実施の形態を示す。

【0036】

機能性物品10aは、基体12a(図示例ではシリンダー体)と、該基体12aの表面に設けられた複数の微細な機能性材料パターン14aと、を含む構成とされている。なお、符号18aは軸心を示す。

【0037】

前記機能性材料パターン14aの線幅としては、1μm〜200μmが好ましい。機能性材料としては、例えば、導電性のペーストを含む様々な導電性材料、磁性材料、電磁波シールド性を有する電磁波シールド材料、透明導電性を有する透明導電性材料、又は反射防止(Anti-Reflection)性を有する反射防止材料などが適用できる。導電性材料としては、無機系又は有機系のいずれも適用可能であるが、例えば金、銀、銅、ニッケル、パラジュウム、アルミニウム、インジウム、クロム、バナジウム、スズ、カドミウム、プラチナ、チタン、コバルト、鉄、亜鉛等の金属又は合金を含有させた導電性ペースト又はインクやカーボンブラックなどの有機顔料を含有させたカーボンブラック含有インク、或いは、カーボンブラック、金属粉、カーボンファイバなどを含有させた樹脂などがある。磁性材料としては様々な磁性材料、例えばフェライト粉などが挙げられる。また、電磁波シールド材料の例としては、ニッケル-リン合金や銅などが挙げられる。透明導電性材料の例としては、ITO(Indium-Tin Oxide)やIZO(Indium Zinc Oxide)などの薄膜電極とPET(Polyethylene terephthalate)などの合成樹脂との積層構造、或いは種々の合成樹脂などの透明性樹脂材料に導電性のインクなどの導電性材料を積層させた構造などが挙げられる。反射防止膜の例としては、無機系と有機系のもののいずれも適用可能であるが、例えば、フッ素樹脂含有塗料などが挙げられる。前記基体12aとしては、形状に特に限定はないが、例えば図示のようなシリンダー体が好適に用いられる。シリンダー体には円筒体や円柱体のいずれも含まれる。前記基体12aの材料としては、成形加工が可能であればいずれも適用でき、例えば、鉄、鋼、アルミニウム合金などの金属材料、エンジニアリングプラスチックなどのプラスチック材料、CFRP(carbon fiber reinforced plastics)などの複合材料、ゴム材料、などが適用できる。図示例では、軸心18aを設けた例を示したが、用途に応じて、不要であれば省略できる。軸心18aの材料は、成形加工が可能であればいずれも適用でき、例えば、鉄、鋼、アルミニウム合金などの金属材料、エンジニアリングプラスチックなどのプラスチック材料、CFRP(carbon fiber reinforced plastics)などの複合材料などが適用できる

【0038】

前記機能性材料パターン14aの形状としては、前記基体12a上に印刷又は塗布されるものであれば特別の限定はなく、直線、曲線、円弧、ジグザグ状、螺旋状、格子状、ハニカム状、菱形状、三角形状や幾何学模様状などのいずれのパターンも含まれる。

【0039】

図3(a)〜(c)に複数の微細な機能性材料パターンの様々なパターンの例を示す。図3(a)〜(c)において、機能性物品10b,10c,10dは、基体12b,12c,12dと、該基体12b,12c,12dの表面に設けられた複数の微細な機能性材料パターン14b,14c,14dと、を含む構成とされている。なお、符号18b,18c,18dは軸心を示す。図3(a)〜(c)に例示するように、機能性材料パターンの形状やパターンに特別の限定はなく、機能性材料パターンの形状やパターンは、機能性物品の用途などにあわせて適宜設計すればよい。

【0040】

また、前記機能性材料パターンは、複数の異なる機能性材料パターンから構成されてなる複合機能性材料パターンとしてもよい。複合機能性材料パターンとした例を図4に示す。

【0041】

図4において、符号20は機能性物品を示し、基体22上には、複数の異なる機能性材料パターン24a,24b,24c,24dから構成されてなる複合機能性材料パターン16が設けられている。このように、例えば、導電性材料で機能性材料パターン24a、磁性材料で機能性材料パターン24b、電磁波シールド材料で機能性材料パターン24c、透明導電性材料又は反射防止材料で機能性材料パターン24dを設けるようにすれば、4種の複合機能を持った複合機能性材料パターン16となる。

【0042】

次に、図5及び図6に基づいて、機能性物品10aの製造方法を説明する。機能性物品10aの製造方法としては、プラスチックフィルムに機能性材料を印刷又は塗布し、該機能性材料を基体に転写してなるようにする。

【0043】

まず、プラスチックフィルム26に機能性材料を印刷又は塗布する(ステップ100)。

【0044】

印刷するにあたっては、例えばグラビアオフセット印刷やグラビア印刷が適用できる。グラビアオフセット印刷やグラビア印刷にあたっては、公知のグラビアオフセット印刷装置やグラビア印刷装置が適用できる。グラビアオフセット印刷やグラビア印刷にあたっては、溶剤やインクなどを適宜添加調整し、機能性材料の粘度などを適宜設定した上で、グラビアオフセット印刷やグラビア印刷を行う。また、図5に示すように、ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いたグラビア印刷も好適に使用できる。ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版の例としては、公知の種々のクッション性を有するグラビア版が適用可能であるが、例えば特許文献5に記載されたグラビア版などが適用可能である。

【0045】

上記ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いてグラビア印刷を行う場合のグラビア印刷装置の構成例を図5に示す。図5において、30はグラビア印刷装置を示す。該グラビア印刷装置30を用いるグラビア印刷は、グラビア版胴32を機能性材料槽34に浸漬し、グラビアセル36に機能性材料38を入れるとともにグラビア版胴32の表面についた余分な機能性材料38をドクターブレード40で掻き取りながら、グラビアセル36に入った機能性材料38をプラスチックフィルム26に印刷する。

【0046】

図5において、符号106は加熱ローラであり、前記加熱ローラ106を150℃〜200℃程度に加熱して押圧せしめることで、プラスチックフィルム26に印刷された機能性材料38が基体12に転写される(図6のステップ102)。また、前記転写用機能性プラスチックフィルム100には、横方向(X方向)及び縦方向(Y方向)の基準位置マーキング102,104が付されているので、前記基準位置マーキング102,104をセンサー108で検知しながら前記機能性材料パターンを基体12aに転写するように構成されている。これにより、転写する際の基準位置からのズレを適宜修正しながら転写することが可能とされている。こうすることで、基体12aの表面に複数の微細な機能性材料パターン14aが転写されて設けられる。

【0047】

なお、符号44は圧胴、46はバックアップローラである。グラビア印刷にあたっては、溶剤やインクなどを適宜添加調整し、機能性材料の粘度などを適宜設定した上で、グラビア印刷を行う。図5の例では、ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いてグラビア印刷を行う場合を示したが、通常のグラビア印刷やグラビアオフセット印刷で行うことも可能である。

【0048】

機能性材料38を塗布する場合には、例えばインクジェット方式の塗布装置が好適に使用できる。プラスチックフィルムに、インクジェット方式の塗布装置を用いて塗布するにあたっては、公知の種々のインクジェット方式の塗布装置が使用できる。塗布にあたっては、溶剤やインクなどを適宜添加調整し、機能性材料の粘度などを適宜設定した上で、塗布する。

【0049】

次に、図7に基づいて、複数の異なる機能性材料パターンを有する機能性物品20の製造方法を説明する。機能性物品20の製造方法としては、プラスチックフィルム26に複数の異なる機能性材料パターンを印刷又は塗布し、該複数の異なる機能性材料パターンを基体に転写してなるようにする。

【0050】

まず、プラスチックフィルム26に複数の異なる機能性材料パターンを印刷又は塗布する。

【0051】

印刷又は塗布するにあたっては、上述した装置が同様に適用できる。例えば、通常のグラビア印刷、グラビアオフセット印刷やゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いてグラビア印刷を行う場合には、多色印刷を行う場合と同様に、印刷装置を複数台準備し、機能材料毎に印刷装置でプラスチックフィルム26に複数の機能性材料を一緒に印刷するようにするのが好ましい。図7の例では、50a,50b,50c,50dの4台のグラビア印刷装置を準備し、プラスチックフィルム26に機能性材料38としての4種の機能性材料24a,24b,24c,24dを印刷する例を示した。

【0052】

図7に示すようにして、例えば、4種の機能性材料24a,24b,24c,24dを順次プラスチックフィルム26に印刷し、基体22に転写することで、複数の異なる機能性材料パターン24a,24b,24c,24dから構成されてなる複合機能性材料パターン16が基体22に設けられる。このようにして、図4及び図6に示すような複数の異なる機能性材料パターン16が表面に設けられた機能性物品20が製造される。なお、符号28は軸心を示す。例えば、導電性材料で機能性材料パターン24a、磁性材料で機能性材料パターン24b、電磁波シールド材料で機能性材料パターン24c、透明導電性材料又は反射防止材料で機能性材料パターン24dを設けるようにすれば、4種の複合機能を持った複合機能性材料パターン16となる。

【0053】

次に、機能性物品の製造方法の他の実施の形態として、前記転写用機能性プラスチックフィルム100を用いた射出成形で基体200を成形せしめることにより、転写が行われるようにした製造方法を図8に示す。

【0054】

図8において、符号202は射出成形用金型であり、前記射出成形用金型202に前記転写用機能性プラスチックフィルム100の機能性材料パターン14aが内側となるようにセットする。そして、前記射出成形用金型202内に樹脂204を射出する。

【0055】

冷却させた後、基体200からプラスチックフィルム26を剥離することで、機能性材料パターン14aが基体200へと転写されることとなる。このようにして、機能性物品206が完成する。なお、射出成形する樹脂としては、射出成形に使用できる樹脂であればいずれも適用できる。例えばアクリル樹脂やポリカーボネート樹脂などのエンジニアリングプラスチックが好適である。

【実施例】

【0056】

以下に実施例をあげて本発明をさらに具体的に説明するが、これらの実施例は例示的に示されるもので限定的に解釈されるべきでないことはいうまでもない。

【0057】

(実施例1)

銀粉をバインダーであるアクリル樹脂に分散させて灰色状の導電性ペーストとし、この導電性ペーストをPET(Polyethylene terephthalate)製の厚さ25μmのプラスチックフィルムに40μmずつの間隔を空けて平行に線幅40μmの多数の直線パターンをグラビアオフセット印刷により印刷した。このようにして複数の微細な機能性材料パターンがプラスチックフィルムの表面に設けられた転写用機能性プラスチックフィルムを得た。

【0058】

次に、射出成形用金型に転写用機能性プラスチックフィルムの前記機能性材料パターンが射出成形される樹脂と接触するように前記射出成形用金型の内側に向けてセットした。前記射出成形用金型としては、厚さ5mm、縦30mm×横30mmの平板状サンプルが射出成形できるものを使用した。

【0059】

前記射出成形用金型を閉じ、基体となるポリカーボネート樹脂を260℃で射出成形した。

【0060】

冷却したのち、前記射出成形用金型を開いて、成形固化した基体であるポリカーボネート樹脂からプラスチックフィルムを剥離して、前記基体に前記機能性材料パターンを転写した。このようにして、ポリカーボネート樹脂製の基体上に複数の微細な機能性材料パターンが設けられ、導電性を有する機能性物品が得られた。

【産業上の利用可能性】

【0061】

本発明に係る機能性物品は、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極など、機能性を有する物品に広く用いることができる。

【符号の説明】

【0062】

10a,10b,10c,10d,20,206:機能性物品、12a,12b,12c,12d,22:基体、14a,14b,14c,14d,24a,24b,24c,24d:機能性材料パターン、16:複合機能性材料パターン、18a,18b,18c,18d,28:軸心、26:プラスチックフィルム、30,50a,50b,50c,50d:グラビア印刷装置、32:グラビア版胴、34:機能性材料槽、36:グラビアセル、38:機能性材料、40:ドクターブレード、42:プラスチックフィルム、44:圧胴、46:バックアップローラ、100:転写用機能性プラスチックフィルム、102:横方向(X方向)の基準位置マーキング、104:縦方向(Y方向)の基準位置マーキング、106:加熱ローラ、200:基体、202:射出成形用金型、204:樹脂。

【特許請求の範囲】

【請求項1】

基体に複数の微細な機能性材料パターンを転写して機能性物品を製造するための転写用機能性プラスチックフィルムであって、プラスチックフィルムと、前記プラスチックフィルムの表面に設けられた複数の微細な機能性材料パターンと、を含むことを特徴とする転写用機能性プラスチックフィルム。

【請求項2】

前記機能性材料パターンが線状パターンから構成されてなり、その線幅が、1μm〜200μmであることを特徴とする請求項1記載の転写用機能性プラスチックフィルム。

【請求項3】

前記機能性材料が、導電性材料、磁性材料、もしくは光学的機能性材料を含むことを特徴とする請求項1又は2項記載の転写用機能性プラスチックフィルム。

【請求項4】

前記機能性材料パターンが、複数の異なる機能性材料パターンから構成されてなる複合機能性材料パターンであることを特徴とする請求項1〜3いずれか1項記載の転写用機能性プラスチックフィルム。

【請求項5】

前記プラスチックフィルムに、横方向及び縦方向の基準位置マーキングが付されていることを特徴とする請求項1〜4いずれか1項記載の転写用機能性プラスチックフィルム。

【請求項6】

請求項1〜5いずれか1項記載の転写用機能性プラスチックフィルムを用いて製造されてなる機能性物品であり、基体と、前記基体の表面に転写により設けられた複数の微細な機能性材料パターンとを含むことを特徴とする機能性物品。

【請求項7】

前記基体がシリンダー体であることを特徴とする請求項6記載の機能性物品。

【請求項8】

前記機能性物品が、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極に用いられることを特徴とする請求項6又は7記載の機能性物品。

【請求項9】

請求項6〜8いずれか1項記載の機能性物品を製造するための方法であり、プラスチックフィルムに複数の微細な機能性材料パターンを印刷又は塗布し、前記機能性材料パターンを基体に転写してなることを特徴とする機能性物品の製造方法。

【請求項10】

請求項4記載の転写用機能性プラスチックフィルムを用い、複合機能性材料パターンが転写されて表面に設けられてなる機能性物品を製造するための方法であり、前記プラスチックフィルムに複数の異なる機能性材料パターンをそれぞれ印刷又は塗布し複合機能性材料パターンとし、該複合機能性材料パターンを基体に転写してなることを特徴とする機能性物品の製造方法。

【請求項11】

請求項5記載の転写用機能性プラスチックフィルムを用い、機能性物品を製造するための方法であり、プラスチックフィルムに複数の微細な機能性材料パターン並びにその横方向及び縦方向の基準位置マーキングを印刷又は塗布し、前記基準位置マーキングをセンサーで検知しながら前記機能性材料パターンを基体に転写してなることを特徴とする機能性物品の製造方法。

【請求項12】

前記印刷がグラビアオフセット印刷又はグラビア印刷であることを特徴とする請求項9〜11いずれか1項記載の機能性物品の製造方法。

【請求項13】

前記印刷が、ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いたグラビア印刷であることを特徴とする請求項9〜11いずれか1項記載の機能性物品の製造方法。

【請求項14】

前記転写用機能性プラスチックフィルムを用いた射出成形で基体を成形せしめることにより、転写が行われるようにしたことを特徴とする請求項9〜11いずれか1項記載の機能性物品の製造方法。

【請求項1】

基体に複数の微細な機能性材料パターンを転写して機能性物品を製造するための転写用機能性プラスチックフィルムであって、プラスチックフィルムと、前記プラスチックフィルムの表面に設けられた複数の微細な機能性材料パターンと、を含むことを特徴とする転写用機能性プラスチックフィルム。

【請求項2】

前記機能性材料パターンが線状パターンから構成されてなり、その線幅が、1μm〜200μmであることを特徴とする請求項1記載の転写用機能性プラスチックフィルム。

【請求項3】

前記機能性材料が、導電性材料、磁性材料、もしくは光学的機能性材料を含むことを特徴とする請求項1又は2項記載の転写用機能性プラスチックフィルム。

【請求項4】

前記機能性材料パターンが、複数の異なる機能性材料パターンから構成されてなる複合機能性材料パターンであることを特徴とする請求項1〜3いずれか1項記載の転写用機能性プラスチックフィルム。

【請求項5】

前記プラスチックフィルムに、横方向及び縦方向の基準位置マーキングが付されていることを特徴とする請求項1〜4いずれか1項記載の転写用機能性プラスチックフィルム。

【請求項6】

請求項1〜5いずれか1項記載の転写用機能性プラスチックフィルムを用いて製造されてなる機能性物品であり、基体と、前記基体の表面に転写により設けられた複数の微細な機能性材料パターンとを含むことを特徴とする機能性物品。

【請求項7】

前記基体がシリンダー体であることを特徴とする請求項6記載の機能性物品。

【請求項8】

前記機能性物品が、電子写真方式の複写機、ファクシミリ、レーザープリンタ用帯電ローラ若しくは現像ローラ、センサー、モーター、コイル、又は電極に用いられることを特徴とする請求項6又は7記載の機能性物品。

【請求項9】

請求項6〜8いずれか1項記載の機能性物品を製造するための方法であり、プラスチックフィルムに複数の微細な機能性材料パターンを印刷又は塗布し、前記機能性材料パターンを基体に転写してなることを特徴とする機能性物品の製造方法。

【請求項10】

請求項4記載の転写用機能性プラスチックフィルムを用い、複合機能性材料パターンが転写されて表面に設けられてなる機能性物品を製造するための方法であり、前記プラスチックフィルムに複数の異なる機能性材料パターンをそれぞれ印刷又は塗布し複合機能性材料パターンとし、該複合機能性材料パターンを基体に転写してなることを特徴とする機能性物品の製造方法。

【請求項11】

請求項5記載の転写用機能性プラスチックフィルムを用い、機能性物品を製造するための方法であり、プラスチックフィルムに複数の微細な機能性材料パターン並びにその横方向及び縦方向の基準位置マーキングを印刷又は塗布し、前記基準位置マーキングをセンサーで検知しながら前記機能性材料パターンを基体に転写してなることを特徴とする機能性物品の製造方法。

【請求項12】

前記印刷がグラビアオフセット印刷又はグラビア印刷であることを特徴とする請求項9〜11いずれか1項記載の機能性物品の製造方法。

【請求項13】

前記印刷が、ゴム又はクッション性を有する樹脂からなるクッション層を有するグラビア版を用いたグラビア印刷であることを特徴とする請求項9〜11いずれか1項記載の機能性物品の製造方法。

【請求項14】

前記転写用機能性プラスチックフィルムを用いた射出成形で基体を成形せしめることにより、転写が行われるようにしたことを特徴とする請求項9〜11いずれか1項記載の機能性物品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−209715(P2011−209715A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2011−49401(P2011−49401)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【出願人】(591023859)株式会社千代田グラビヤ (13)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000131625)株式会社シンク・ラボラトリー (52)

【出願人】(591023859)株式会社千代田グラビヤ (13)

【Fターム(参考)】

[ Back to top ]