転写紙及び転写印刷方法並びに転写紙の製造方法

【課題】本発明はオイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合にも紙詰まりや機器損傷が起こすことなく印刷することができる転写紙及びそれを用いた転写印刷方法を提供することを目的とする。

【解決手段】地紙1と、上記地紙1の上に積層された水溶性糊層2と、上記水溶性糊層2の上に積層された合成樹脂層3と、上記合成樹脂層3の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【解決手段】地紙1と、上記地紙1の上に積層された水溶性糊層2と、上記水溶性糊層2の上に積層された合成樹脂層3と、上記合成樹脂層3の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば静電式乾式複写機(即ち、所謂カラーコピー機)、カラーレーザープリンタで画像を印刷し転写印刷するための転写紙及び転写印刷方法並びに転写紙の製造方法に関する。

【背景技術】

【0002】

従来、例えばTシャツなど衣服や、金属、ガラス、木材、プラスチックなど多様な素材に、オリジナル画像などを印刷する転写技法が、国内外のプロフェッショナルからアマチュアまで広範に普及している。このような転写技法の中には、カラーコピー機やカラーレーザープリンタで専用の転写紙に画像を印刷し、該転写紙を用いて転写印刷する方法がある。この場合の転写紙の構造は、用途により異なり多様であるが、その表面(所謂画像印刷部、画像受容部に相当)は、アクリル樹脂やホットメルト樹脂などの合成樹脂で形成されているものがほとんどである。ここで、例えば特許文献1では、紙の片面にアクリル系樹脂を塗布し転写紙として、該面に静電複写機で活性トナーの画像を印刷し、被転写物に転写を行う方法が開示されている。また特許文献2では、紙の片面または両面に剥離用のシリコーン樹脂層を形成し、該シリコーン樹脂層の上面に転写用画像を印刷するホットメルト樹脂層を塗布し転写紙として、該面に静電複写機等で活性トナーの画像を印刷し、被転写物に転写を行う方法が開示されている。

【0003】

しかるに、前述した転写技法において用いられるカラーコピー機、カラーレーザープリンタの印刷装置では、画像形成、着色に熱溶融性樹脂で作られた乾式トナーを用いるのが一般的であった。そして、これら印刷機械のほとんどは、コピー専用普通紙、転写紙など各種媒体に乾式トナーを定着させるためヒートロール定着装置を用いている。ここで、ヒートロール定着装置とは、印刷の最終工程でヒートローラーと加圧ローラーの間を未定着のトナーを乗せた紙媒体を通過させ、その時140〜190℃の熱と圧力をかけることでトナーを定着させるものである。

【0004】

このように従来のヒートロール定着装置を用いた方式では、加熱したヒートローラーを直接トナー像に密着させて定着を行なうことから、溶融したトナーの一部がヒートローラー表面に付着・移転(所謂オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させてしまうことがあった。また、ヒートローラーと一対をなし、そのローラー表面に圧接する加圧ローラーの表面に、溶融したトナーの一部が移り、印刷用紙の裏面を汚してしまうことがあった。そして、特にトナーの溶融着によりヒートローラーと加圧ローラーの間で印刷用紙が固着し、紙詰まりを起こすといった不都合も生じていた。

【0005】

カラーコピー機やカラーレーザープリンタのメーカーが指定・推奨する印刷用紙を使用した時に起こるこの不都合は、あくまで溶融着したトナーが、ヒートロール定着装置のヒートローラーや加圧ローラーに付着・移転することで起こる現象を指しており、メーカーが指定・推奨するパルプ等で製造され耐熱性の高い印刷用紙自体が、ローラーに固着するわけではない。しかし転写紙に画像を印刷する場合には、トナーだけでなく、印刷用紙自体、即ち転写紙自体が、ヒートローラーと加圧ローラーの間で溶融・固着し、紙詰まりを起こすといった不都合が生じる。これは、転写技法の最終工程で、画像を印刷した転写紙を被転写物に載置し、ヒートプレス装置やアイロンを用いて加熱・加圧することで、熱溶融性樹脂たるトナーと転写紙の合成樹脂層を、同時に被転写物に転写印刷することが多いため、この合成樹脂層が、耐熱性が高く、熱溶融性が低いものであると感熱反応が悪いため転写印刷が困難になる、即ち、この合成樹脂層は、耐熱性が低く、熱溶融性の高いアクリル樹脂やホットメルト樹脂で形成されている必要があることに起因している。よって、転写紙へ画像を印刷する時、カラーコピー機やカラーレーザープリンタのヒートローラーに接する転写紙の合成樹脂層が、コピー用紙などより耐熱性が低く、熱溶融性の高いアクリル樹脂やホットメルト樹脂等で形成されているため、トナー部分だけで無く、トナーが乗っていない画像余白部分、すなわち転写紙の合成樹脂層自体がヒートローラーに溶融着し、紙詰まりを起こすことになる。

【0006】

また、印刷機メーカー純正のコピー紙等の場合、ローラーに固着するのは未定着トナーだけであるが、転写紙に画像を印刷する場合には、トナーに加えて大量の合成樹脂層も固着するため、ヒートローラー、加圧ローラーをより激しく汚染・損傷させ、定着部交換が必要となることが多い。

【0007】

従来は、これら不都合を回避するために、ヒートローラー表面をフッ素系樹脂、シリコン樹脂などトナーに対して離型性の優れた材料で形成し、熱定着に際して、その表面にシリコンオイル等を離型剤およびオフセット防止液としてフェルト、ローラー、ブレードなどによって塗布する方法が行なわれていた。但し、この方法は、あくまで各印刷機メーカー指定用紙の使用を前提としており、画像転写印刷用の転写紙の使用を前提としたものではない。通常、各種の転写紙はメーカー規格外用紙として扱われ、メンテナンス契約を締結している場合も、保証対象外となることが多い。

【0008】

この方法では、離型剤としてのシリコンオイルが140〜190℃と高熱のヒートローラー全面を覆うため、トナー部分だけでなく、画像転写印刷用の転写紙の合成樹脂層も直接ヒートローラーに接触しないため、ヒートローラーへの固着や紙詰まりを防ぐことが出来た。しかし、シリコンオイル供給(oil fusing)方式は、定期的にシリコンオイルを補給しなければならない、シリコンオイルの供給装置分だけ機械が大きくなる、シリコンオイル中の低分子量部分がヒートローラーの高熱により空気中に蒸散し、それが経時で機械内部を汚すことで印刷品質も悪くなるなどのデメリットを持つ。

【0009】

このような問題に着目して、10年以上前に新型トナーが開発されて以来、各メーカーは、これらのデメリット克服と印刷機の小型化、高速化、低価格化の要求に答える為、全社が新型トナーを開発し、採用することとなった。この新型トナーは、乳化重合方式等で製造され、トナーの中に離型剤たるワックス成分が混入されている。微粒子トナー中に混合された離型剤たるワックス成分が従来外部から供給されていたシリコンオイルを代替するため、シリコンオイル供給方式は不要となった。一般に、この方式で製造されたトナーを「オイルレストナー」と呼んでおり、ここ4〜5年前からは、国内外各メーカーが発売するほぼ全ての新型機種が、オイルレストナーを採用している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−25786号公報

【特許文献2】特開平11−59088号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ヒートロール定着システムが、シリコンオイル供給方式からオイルレストナー方式に変わったことで、画像転写印刷用転写紙への印刷が困難になった。即ち、従来は転写紙のトナーが乗っていない合成樹脂層に離型剤としてのシリコンオイルが塗布されていた為に紙詰まりを防げていたが、オイルレストナー方式では、耐熱性の低い合成樹脂層が、直接ヒートローラーと接触する為、合成樹脂層が熱で溶融し、加圧ローラーの圧力でヒートローラーに固着し、紙詰まりや機器損傷が起こるようになった。

【0012】

そこで、本発明は上述の技術的な課題に鑑み、オイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合にも紙詰まりや機器損傷を起こすことなく印刷することができる転写紙及び転写印刷方法並びに転写紙の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上述技術的な課題を解決するために、本発明の第1の態様による転写紙は、合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする。

【0014】

本発明の第2の態様による転写紙は、地紙と、上記地紙の上に積層された水溶性糊層と、上記水溶性糊層の上に積層された合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする。

【0015】

本発明の第3の態様による転写紙は、地紙と、上記地紙の上に積層された剥離用シリコン樹脂層と、上記剥離用シリコン樹脂層の上に積層されたホットメルト樹脂層と、上記ホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする。

【0016】

本発明の第4の態様による転写紙の製造方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、を有することを特徴とする。

【0017】

本発明の第5の態様による転写印刷方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し上記最終断裁単位で断裁された転写紙の上記合成樹脂層又はホットメルト樹脂層が剥き出しの状態にならないように画像を加工する工程と、上記最終断裁単位で断裁された転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、上記画像が印刷された転写紙を用いて被転写物に転写を行う工程と、を有することを特徴とする。

【0018】

本発明の第6の態様による転写印刷方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、上記出力された普通紙を原稿として上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、を有することを特徴とする。

【0019】

本発明の第7の態様による転写印刷方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、を有することを特徴とする。

【0020】

本発明の第8の態様による転写紙の製造方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程を備えたことを特徴とする。

【発明の効果】

【0021】

本発明によれば、オイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合にも紙詰まりや機器損傷を起こすことなく印刷することができる転写紙及び転写印刷方法並びに転写紙の製造方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施形態に係る転写紙の平面図。

【図2】本発明の第1の実施形態に係る転写紙の一部断面図。

【図3】本発明の第1の実施形態に係る他の転写紙の一部断面図。

【図4】本発明の第1の実施形態に係る転写紙にカラーレーザープリンタを用いて印刷する転写印刷方法の処理の流れを説明するフローチャート。

【図5】本発明の第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の処理の流れを説明するフローチャート。

【図6】本発明の第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の他の処理の流れを説明するフローチャート。

【図7】本発明の第2の実施形態に係る転写紙の構成図。

【図8】本発明の第2の実施形態に係る転写紙の構成図。

【図9】本発明の第2の実施形態に係る転写紙に印刷する転写印刷方法の処理の流れを説明するフローチャート。

【図10】本発明の第2の実施形態に係る転写紙の平面図。

【図11】本発明の第2の実施形態に係る転写紙の一部断面図。

【図12】本発明の第2の実施形態に係る他の転写紙の一部断面図。

【発明を実施するための形態】

【0023】

以下、本発明の転写紙及びそれを用いた転写印刷方法に係る好適な実施形態について図面を参照しつつ説明する。なお、本発明の転写紙及び転写印刷方法は、以下の記述に限定されるものではなく、本発明の要旨を逸脱しない範囲において、適宜変更可能である。

【0024】

(第1の実施形態)

第1の実施形態では、オイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合を前提としている。この場合、ヒートローラーへの固着が問題となるのは、オイルレストナーではなく、画像転写印刷用の転写紙の合成樹脂層である。しかしながら、各メーカーは、各機種のヒートローラー部温度、加圧ローラー圧力、ローラー素材などをその機種で使っているトナーに最適なものに設定しているので、ヒートローラーとトナー間の固着は起こらない。よって、例えばA4、A3サイズ等、転写紙の画像(トナー)がなく、ヒートローラーに直接接する合成樹脂部分(余白)をトナーで覆えば、固着、紙詰まりを起こすことなく印刷できると考えられる。

【0025】

このような考え方を、カラーレーザープリンタを用いた実際の転写紙への印刷に適用する場合には、パーソナルコンピュータ搭載のAdobe(登録商標)社製フォトショップ(登録商標)等の画像処理ソフトウェアを用いて、転写したい画像周囲の余白部分全体に着色し、転写紙の合成樹脂層が剥き出しの状態にならないように加工する等の方法がある。一方、カラーコピー機で転写紙に画像を印刷する場合は、上記画像処理ソフトウェアを用いて加工した画像を普通紙等に出力し、それを原稿としてコピー印刷する、あるいは読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形で印刷する、などの方法がある。

【0026】

しかしながら、これらの方法で印刷しても転写紙の紙詰まりを完全には克服することはできない。カラーレーザープリンタ、カラーコピー機共に、例えばA4サイズの紙面いっぱいに画像を印刷した場合、ほぼ全ての機種で用紙周囲4辺に2〜6mm幅の印刷されない部分(余白)が生じるからである。メーカー指定の印刷用紙の場合は、その余白部分の用紙耐熱性が充分に高いため紙詰まりは起こらない。しかしながら、画像転写印刷用の転写紙への印刷の場合には、余白部分の合成樹脂層の耐熱性が低いため、ヒートローラーとの固着が発生してしまう。

【0027】

この用紙外周部余白は、印刷用紙搬送時にわずかな位置ずれが起こっても、全画像が用紙内に印刷されるよう設けられている。もし余白が無い状態で位置ずれが起こると、端部の用紙から外れる位置にある溶融したトナーがヒートローラー表面に付着・移転(所謂オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させたり、またヒートロールと一対をなしそのロール表面に圧接する加圧ロールの表面に移り転写紙の裏面を汚してしまう、などの現象を惹起する。

【0028】

以上の課題に鑑みて、第1の実施形態に係る転写紙では、用紙外周余白部分合成樹脂層の固着、紙詰まり、機器損傷を防止するため、画像転写印刷用転写紙の周囲4辺の端から所定幅にわたり固着防止用テープを貼ることを特徴としている。以下、詳述する。

【0029】

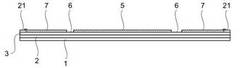

図1は本発明の第1の実施形態に係る転写紙の構成を示す図であり、図2は図1のA−A'線における断面図である。

【0030】

これらの図に示されるように、地紙1の上には、例えばデキストリンなどの水溶性糊層2が積層されており、該水溶性糊層2の上にはアクリル等の合成樹脂層3が積層されている。更に、合成樹脂層3の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4が貼り付けられている。この実施の形態では、テープ幅5mm、総厚み30μm、色は黄色に着色している。固着防止用テープ4を貼る位置は、外周端部から1mm前後は内側に入っても良い。完全に外周ラインに揃える必要はない。以上により本実施形態に係る転写紙が構成される。

【0031】

尚、この第1の実施形態では、地紙1の上に、デキストリンなど水溶性糊層、水溶性糊層の上に、アクリル等合成樹脂層3を配した例を示したが、これに限定されず、地紙1の無いものや、図3に示されるように、地紙1の上に、剥離用シリコン樹脂層11を積層し、該シリコン樹脂層11の上に、ホットメルト樹脂層12を配した熱転写紙等も採用できる。

【0032】

このような転写紙に対して、パーソナルコンピュータ搭載のAdobe(登録商標)社製フォトショップ(登録商標)等の画像処理ソフトウェアを用いて、転写したい画像周囲の余白部分全体に着色し、転写紙の合成樹脂層が剥き出しの状態にならないように加工し、カラーレーザープリンタを用いて印刷する。或いは、同様に画像処理ソフトウェアを用いて加工した画像を普通紙等に出力し、それを原稿としてコピー印刷する、あるいは読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形でカラーコピー機により印刷する。このとき、画像周囲に余白ができるように、即ち画像周囲余白領域6ができるようにしてもよい。但し、これは、転写工程での利便性向上のために設けるものであって、必須ではないことは勿論である。

【0033】

以上の印刷処理により、図1に示されるように、転写紙の合成樹脂層3の上に、画像領域5、画像周囲余白領域6、トナー積層領域7が形成される。画像領域は、転写を所望とする画像が印刷された領域である。画像周囲余白領域6とは、画像処理ソフトウェア等で作った画像周囲の余白であり、この例では幅は、例えば1〜2cmとする。この余白は、転写工程での利便性向上のために設ける物で、必ずしも必要ではない。トナー積層領域7は、本来は画像が無く、無色透明な部位であるが、任意の色を画像処理ソフトウェアなどで着色し、トナーを乗せることで固着、紙詰まりを防ぐために設ける領域である。

【0034】

転写紙外周部4辺の余白の幅が、5mm以下の場合、ポリエステル樹脂製の固着防止用テープ4の上にもトナー(画像)が印刷され、余白が5mm以上の場合、該テープで覆えない部分が1mm幅程度で残るが、この程度の余白であれば固着や紙詰まりは起こらない。

【0035】

以下、第1の実施形態の特徴部分である固着防止用テープ4について更に詳述する。

【0036】

この固着防止用テープ4は、ヒートロール定着装置の熱に耐えるものでなければならない。もし耐熱性が不十分な場合は、テープ自体が溶融しヒートローラーに固着し、紙詰まりを起こすからである。従って、市販のビニルテープ等は、耐熱性が低すぎ、紙詰まりを起こすため使用できない。

【0037】

この固着防止用テープ4は、ヒートロール定着装置を通過する時、トナーを全て受容しなければならない。後述するように、5mm幅のテープを転写紙外周4辺に貼ると、機種により印刷余白幅が異なるため、テープの上にトナーが乗る場合がどうしても起こる。このとき、もし全てのトナーがテープに定着しなければ、未定着の溶融トナーがヒートローラー表面に付着・移転(オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させ、またヒートローラーと一対をなしそのローラー表面に圧接する加圧ローラーの表面に移り転写紙の裏面を汚してしまう、などの現象を起こすからである。また、連続して転写紙へ印刷する場合、ローラー部分へ付着・移転(オフセット現象)するトナー量が徐々に増えるため、付着トナーの増量が原因で起こるトナーの溶融着により、ヒートローラーと加圧ローラーの間で印刷用紙が固着し、紙詰まりを起こすといった不都合も生じる。従って、市販の紙製マスキングテープ等は、前述した耐熱性の点では問題がないものが多いが、トナーの受容性が悪く使えない。

【0038】

この固着防止用テープ4の幅は2〜6mmの範囲、好ましくは5mmとした。印刷時に出来る外周部の余白幅はプリンタ等の機種により異なり、2〜6mmの範囲となる。例えば2mm幅の余白にぴったり貼るために同幅のテープを作っても、後述するように当該テープは30μmと非常に薄い上に、その幅も狭くなるため手での取扱いが困難となる。6mm幅の余白に5mmのテープを貼ることで、1mm幅の余白が残ることになるが、実験の結果1mm程度の露出合成樹脂層は、固着、紙詰まりの原因とならないことが判った。

【0039】

この固着防止用テープ4は、非常に薄い物でなければならない。充分に薄くないとテープと合成樹脂層3の境に大きすぎる段差が出来、その段差の底部へはトナーが定着出来ないこととなるからである。この場合、未定着の溶融トナーがヒートローラー表面に付着・移転(オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させたり、またヒートローラーと一対をなしそのローラー表面に圧接する加圧ローラーの表面に移り転写紙の裏面を汚してしまう、などの現象を惹起する。また、連続して転写紙へ印刷する場合、ローラー部分へ付着・移転(オフセット現象)するトナー量が徐々に増えるため、付着トナーの増量が原因で起こるトナーの溶融着により、ヒートローラーと加圧ローラーの間で印刷用紙が固着し、紙詰まりを起こすといった不都合も生じる。従って、市販の紙製マスキングテープは、総厚みが100μm超で厚すぎ、また、市販のビニルテープは、総厚みが150〜200μmでやはり厚すぎるため採用できない。

【0040】

以上の観点から、様々な実験の結果、上記条件を満たす物として固着防止用テープ4として、ポリエステル樹脂製テープを選択した。また、様々な実験の結果、上記条件を満たすために、ポリエステル樹脂製テープの総厚みは30μm以下とした。更に、テープ貼り付け時に、テープの位置を把握しやすいよう、テープは着色(黄色)とした。

【0041】

以上の条件を満たすポリエステル樹脂製テープを固着防止用テープ4として採用した複数種の転写紙に対して、複数の印刷機で印刷テストしたところ、従来紙詰まりしていた組合せであっても、問題なく印刷できることが判明した。

【0042】

また、各種テストの結果、画像転写印刷用の転写紙の周囲4辺に固着防止用テープ4を貼らぬまま、余白すなわち転写紙の合成樹脂層3を覆わないまま印刷すると、多くの場合紙詰まりするが、それ以外の部分に1〜2cmの細幅でランダムに余白すなわち合成樹脂層3にトナーまたはテープで覆われていない部分が残ることは、紙詰まりの原因にならないことが判明した。ここで言う「それ以外の部分」とは、転写紙上の写真など画像周囲余白領域6の1〜2cmの部分を指す。印刷後の転写工程で画像をトリミングしたり、該トリミング後の転写紙を取り扱ったりするとき、画像周囲に余白部分がある方が、作業し易くなるためこの方法をテストしたのである。

【0043】

ここで、紙詰まり防止の観点から、画像転写印刷用の転写紙の周囲4辺の余白には固着防止用テープ4の貼り付けが必要で、転写紙の中央部の画像の周りの画像周囲余白領域6にはテープの貼り付けが不要なのか、その理由としては以下の(1)〜(3)が考えられる。

【0044】

(1)転写紙がヒートロール定着装置に接触した瞬間からヒートローラーの熱が転写紙に奪われ、その移動に連れ徐々に温度が低下するため、固着しにくくなる。

【0045】

(2)ヒートローラーと平行方向にある上下2辺は、同時に加熱・加圧されるため、溶けかかった合成樹脂による摩擦抵抗が大きくなり、転写紙のローラー部通過速度が僅かに低下し、速度低下により合成樹脂層にかかる温度が上昇するため、溶融着、紙詰まりが起こり易くなる。

【0046】

(3)ヒートローラーと垂直方向の左右2辺は、ローラー通過時にローラーのまったく同じ部位を移動する。その機種のローラー径にもよるが、A4の転写紙を縦方向で給紙した場合、ヒートローラーおよび加圧ローラーは、1枚の転写に対して2〜3回転することになる。垂直方向の左右2辺2〜6mm幅の部分には、ほとんどトナーが無いため、トナー定着のために熱が奪われず、他のトナー有り部分より温度が上昇し易い。この温度の上昇に連れて、ごく微小なレベルで転写紙の合成樹脂層が軟化溶融を始め、ヒートローラー部に付着し、通過時の摩擦抵抗も徐々に大きくなる。やがて合成樹脂がヒートローラーに溶融固着し、紙詰まりが起こる。

【0047】

画像像周囲の1〜2cm幅の画像周囲余白領域6がヒートロール定着部を通過するときは、上記(1)により、やや温度が低下している。また、この余白は不定形なため上記(2)、(3)の現象が起こりにくく、固着、紙詰まりも起こらないものと考えられる。

【0048】

以下、図4のフローチャートを参照して、第1の実施形態に係る転写紙にカラーレーザープリンタを用いて印刷する転写印刷方法の処理の流れを説明する。

【0049】

前述した通りの条件で合成樹脂層3(又はホットメルト樹脂層12)の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4を貼り付ける(S1)。即ち、転写紙としては前述した条件で固着防止用テープ4が貼り付けられた転写紙を用いる。続いて、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し転写紙の合成樹脂層3(又はホットメルト樹脂層12)が剥き出しの状態にならないように画像を加工し(S2)、このような転写紙に対してカラーレーザープリンタにより印刷する(S3)。このとき、画像周囲余白領域6ができるようにしてもよい。但し、これは転写工程での利便性を考慮したもので必須ではない。こうして画像領域5、画像周囲余白領域6、トナー積層領域7が形成された転写紙を用いて被転写物に転写を行う(S4)。即ち、例えば水溶性転写紙である場合には、画像が印刷された転写紙を数分間だけ水に浸漬させ、水溶性糊層2を水で溶かして、地紙1と合成樹脂層3を分離し、分離した合成樹脂層3だけを水から取り出し、被転写物に転写を行う。

【0050】

次に、図5のフローチャートを参照して、第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の処理の流れを説明する。

【0051】

前述した通りの条件で合成樹脂層3(又はホットメルト樹脂層12)の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4を貼り付ける(S11)。即ち、転写紙としては前述した条件で固着防止用テープ4が貼り付けられた転写紙を用いる。続いて、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙等に出力し(S12)、それを原稿としてこのような転写紙に対してカラーコピー機によりコピー印刷する(S13)。このとき、画像周囲余白領域6ができるようにしてもよい。但し、これは転写工程での利便性を考慮したもので必須ではない。こうして、画像領域5、画像周囲余白領域6、トナー積層領域7が形成された転写紙を用いて被転写物に転写を行う(S14)。即ち、例えば水溶性転写紙である場合には、画像が印刷された転写紙を数分間だけ水に浸漬させ、水溶性糊層2を水で溶かし、地紙1と合成樹脂層3を分離し、分離した合成樹脂層3だけを水から取り出し、被転写物に転写を行う。

【0052】

次に、図6のフローチャートを参照して、第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の他の処理の流れを説明する。

【0053】

前述した通りの条件で合成樹脂層3(又はホットメルト樹脂層12)の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4を貼り付ける(S21)。即ち、転写紙としては前述した条件で固着防止用テープ4が貼り付けられた転写紙を用いる。続いて、読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層3が剥き出しの状態でヒートローラーに接しない形で、このような転写紙に対して、カラーコピー機によりコピー印刷する(S22)。このとき、画像周囲余白領域6ができるようにしてもよい。但し、これは転写工程での利便性を考慮したもので必須ではない。こうして、画像領域5、画像周囲余白領域6、トナー積層領域7が形成された転写紙を用いて被転写物に転写を行う(S23)。即ち、例えば水溶性転写紙である場合には、画像が印刷された転写紙を数分間だけ水に浸漬させ、水溶性糊層2を水で溶かし、地紙1と合成樹脂層3を分離し、分離した合成樹脂層3だけを水から取り出し、被転写物に転写を行う。

【0054】

尚、図4乃至図6の処理において、図3の熱転写紙を用いて被転写物に転写を行う場合、次の手順による。即ち、ヒートプレス機使用の場合には、前述したようにカラーレーザープリンタまたはカラーコピー機を用いて所望の画像が鏡像印刷された転写紙より、はさみ、カッティングプロッタなどを用いて転写に必要な画像部分のみを切り取り(トリミング)、Tシャツ等被転写物をヒートプレス機に載置し、転写紙の画像(トナー)面を布側(被転写物)にして置き、例えば、約400〜500kgの圧力、約180℃の温度設定で約20秒間ヒートプレスする。そして、転写紙が充分冷めてから地紙1を剥がす。このとき、剥離用シリコン樹脂層11も地紙1と一体化した状態で一緒に剥がれる。こうしてヒートプレス機の上にTシャツを載置し、専用シリコン紙(離型紙)をTシャツの画像転写済み部に当てて、上記ヒートプレスと同様の条件で仕上げのヒートプレスを行う。

【0055】

一方、家庭用アイロン使用の場合には、前述したようにカラーレーザープリンタまたはカラーコピー機を用いて所望の画像を鏡像印刷した転写紙を、はさみ、カッティングプロッタなどを用いて転写に必要な画像部分のみを切り取り(トリミング)、Tシャツ等被転写物をアイロン台に載置する。そして、転写紙の画像(トナー)面を布側(被転写物)にして置き、例えば、アイロン温度を180℃〜200℃の最高温に設定し、転写が完了するまで丁寧にアイロン掛けする(例えば、A4サイズの画像で3分程度がアイロン掛けの目安時間)。そして、転写紙が充分冷めてから地紙1を剥がす。剥離用シリコン樹脂層11も地紙1と一体化した状態で一緒に剥がれる。こうしてアイロン台の上にTシャツを載置し、専用シリコン紙(離型紙)をTシャツの画像転写済み部に当てて、上記アイロン掛けと同様の条件で仕上げのアイロン掛けを行う。

【0056】

尚、図4乃至図6のステップS1、S11,S21は、第1の実施形態に係る転写紙の製造方法にも相当する。即ち、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙の製造方法であって、上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程を備えたことを特徴とする転写紙の製造方法が提供される。この場合において、上記固着防止テープの幅は5mmであることを特徴としてもよい。上記固着防止テープの総厚みは30μm以下であることを特徴としてもよい。上記固着防止テープは着色されていることを特徴としてもよい。

【0057】

以上説明した第1の実施形態に係る転写紙及び転写印刷方法は、紙詰まり防止のため転写紙外周4辺にポリエステル製テープを貼ったあと、パーソナルコンピュータと画像処理ソフトを用いた画像編集を行う仕様となっている。

【0058】

プロフェッショナル及びアマチュアのエンドユーザーは、この第1の実施形態の仕様を実践することで、入手可能なあらゆる転写紙へ、自ら所有する、あるいは借用できる、または購入を検討しているカラーレーザープリンタ、カラーコピー機で、定着部での紙詰まりを起こすことなく画像印刷出来る。

【0059】

エンドユーザーは、この仕様を実践することで紙詰まりなく印刷出来るため、入手可能なあらゆる転写紙と自らが使用するカラーレーザープリンタ、カラーコピー機との組合せで実際に転写を行い、それぞれの組合せで転写品質をテスト出来る。

【0060】

テストの結果、エンドユーザーは、自ら使用するプリンタと最も相性の良い転写紙を選択することが出来るため、以後恒常的に高品質の転写加工が行える。

【0061】

また、エンドユーザーが、数十枚程度の転写紙に、第2の実施形態として後述するようなオフセット印刷、スクリーン印刷、オンデマンド印刷等の大量商業印刷向けの方法で転写紙外周4辺に紙詰まり防止加工を施すのは、あらゆる角度から見て非常に非効率的である。このような小ロット加工の場合には、本実施形態のようなポリエステルテープ貼りが圧倒的に有利である。

【0062】

このような利点を有する第1の実施形態であるが、転写紙へのポリエステルテープ貼り作業を人力で行うため、数千枚、数万枚という大量の転写加工には不向きな面がある。しかしながら、エンドユーザーが、業務として、あるいは個人的趣味として1日あたり制作する個数は、1個〜100個前後の小ロットと推定することができ、仮に1日あたりの制作個数の平均値を50個とした場合、転写紙外周4辺にポリエステルテープを貼る手間や、それに伴い発生するコスト(時間、労力、テープ代等)は、転写作業の大きなマイナス要因とはならない。むしろ、「紙詰まりによる作業の停止」、「印刷機の部品交換等修理コストの発生」、「使用できる転写紙が限定されるため高品質の転写が出来ない」などの欠点を解消できるため、生産性は向上する。

【0063】

ここで、第1の実施形態に係る転写紙及び転写印刷方法は、概ね以下のような特徴を有する。即ち、この第1の実施形態に係る転写紙及び転写印刷方法を用いれば、全ての転写紙と印刷機(プリンタ等)の組合せで、定着部での紙詰まりなく画像印刷が出来る。更に1〜100個程度の比較的小ロットの転写加工作業に向いている。また、エンドユーザー自らが、多数の転写紙メーカーが製造する各種転写紙に、紙詰まり防止加工(テープ貼りおよび画像編集処理)を施し、転写加工する場合に適している。更に、 エンドユーザーが自ら所有する、或いは借用できる、又は購入を検討しているカラーレーザープリンタ、カラーコピー機と、最高の適合性を発揮する転写紙を選択し、高品質の転写加工行いたい場合に適している。また、 多様な種類の転写紙を比較的小ロットで販売する転写紙販売店などが、テープ貼り工程は自社で行い、画像処理工程は顧客に委ねることで、「紙詰まりしない転写紙」として販売する。そうすることで、他社との差別化が図れるだけでなく、顧客の利便性を高め、顧客サービスの質を向上させられるため、結果として転写紙の販売量を増やそうとする場合などに適している。

【0064】

(第2の実施形態)

前述した第1の実施形態の転写紙及び転写印刷方法は、転写紙メーカーや大手の転写紙卸業者、小売業者が、例えば1日で数千枚、数万枚、数十万枚など中ロット、大ロットの紙詰まり加工(ポリエステルテープ貼り)をエンドユーザーでなく、自社で行おうとする場合は、人手と時間がかかり過ぎるため生産性が低下するという課題を持つ。そこで、第2の実施形態では、上述の課題を解決し、生産性を高める転写紙及び転写印刷方法を提供することを目的とする。

【0065】

この第2の実施形態に係る転写紙及び転写印刷方法は、 転写紙メーカーや転写紙販売店が一度に大量の転写紙外周4辺に、紙詰まり防止加工をする時に好適なものであり、前述した第1の実施形態のように転写紙の外周にポリエステルテープを貼る代わりに、同じ箇所にオフセット印刷、スクリーン印刷、オンデマンド印刷等の方法を用いてインクを載置印刷することを特徴としている。

【0066】

例えば上記オフセット印刷は、商業印刷分野で最もポピュラーかつ広範囲に普及している標準的な印刷システムである。そのため転写紙メーカー等は、近隣の印刷業者に紙詰まり防止加工印刷を容易に依頼でき、印刷価格も低廉である。もちろん印刷設備を持つ転写紙メーカー、転写紙販売店が自ら加工することも可能である。

【0067】

印刷幅、即ちインク幅は4〜7mm、望ましくは6mmとしている。前述した第1の実施形態に係る転写紙のポリエステルテープ幅が5mmであったのに対してインク印刷幅を6mmとするのは、転写紙断裁時のズレ等を考慮しているためである。このとき使用するインクの色は何色でも良いが、この第2の実施形態では印刷箇所を識別容易とするために無色透明では無く有色としている。 インクの種類についても、第2の実施形態では、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷用のものであれば、最も一般的な酸化重合型油性インキやUV(紫外線)インキ、熱硬化型インキ、2液反応硬化型インキなど、ほとんどのインキが使用可能である。

【0068】

印刷後は、インクを充分に乾燥硬化させる。充分硬化していないとインクの性能を充分発揮させることが出来ず、耐熱性、耐擦傷などが劣るため、紙詰まりの原因となり得るからである。特に、オフセット印刷で最も良く使用される油性インキの場合、硬化機構が酸化重合であるため、充分な硬化時間を確保することが重要である。望ましくは、印刷後に実際の転写作業を行うまでに、48時間以上の養生時間を確保する。

【0069】

図7,8には、本発明の第2の実施形態に係る転写紙の構成を示し説明する。

【0070】

尚、図7は転写紙原紙をオフセット印刷等用に裁断した構成を示しており、図8はオフセット印刷等の後に裁断されたA4サイズ転写紙の構成を示している。

【0071】

この図7において、符号20は、転写紙原紙をオフセット印刷等用に断裁したA列本版転写紙を示している。この例では、最終製品としてA4サイズ転写紙を作る場合を想定しているため、A列本判サイズ(625×880mm)に断裁している。A3サイズ、A5サイズ等の転写紙を作る場合もA列本版は、紙の無駄が少なくなるため適している。転写紙サイズは一例であり、他のサイズも問題なく採用できることは勿論である。

【0072】

転写紙原紙の中で断裁したときにA4サイズ転写紙23となる領域の外周4辺の端から所定幅にわたっては、オフセット印刷等でインクが載置印刷され、インク載置部21が設けられる。この例では、A4サイズ転写紙23の外周4辺のインク幅は各々6mmとしているが、これには限定されない。前述した通り、前述した第1の実施形態に係る転写紙のポリエステルテープ幅が5mmであったのに対してインク印刷幅を6mmとするのは、転写紙断裁時のズレ等を考慮しているためである。

【0073】

こうして、A列本判転写紙20にインク載置部21をオフセット印刷、シルクスクリーン印刷、オンデマンド印刷などの方法で印刷した後、断裁線22に沿ってA4判転写紙23として断裁される。ここでは、一度の印刷と断裁で8枚のA4サイズ転写紙23が作製される例を示している。

【0074】

以下、図9のフローチャートを参照して、本発明の第2の実施形態に係る転写印刷方法の処理の流れを詳細に説明する。

【0075】

先ず、紙詰まり防止用オフセット印刷加工をするため、転写紙原紙を印刷用サイズに断裁する(S31)。一例として、A4サイズ転写紙23を8枚分同時印刷する場合、転写紙原紙をA列本判転写紙20(625×880mm)に断裁する。

【0076】

続いて、オフセット印刷でA4サイズ転写紙23に外周4辺に紙詰まり防止用インク層を形成するために作製された版を用いて、オフセット印刷等にてインク載置部21を載置印刷する(S32)。このとき、完成品であるA4サイズ転写紙23の外周4辺のインク幅は、カラーレーザープリンタやコピー機で印刷が出来る余白幅とA4サイズ転写紙23への断裁時のズレを考慮し、4〜7mm、望ましくは6mmとする。

【0077】

また、A4サイズ転写紙23の外周4辺に載置印刷されるインク載置部21に用いられるインクとしては、一例を挙げると、株式会社T&K TOKA社製、合成紙用インキ(非吸収面用インキ)「ベストSP」を使用することができる。その成分は、顔料15〜25%、樹脂(ロジン変性フェノール樹脂 他)25〜35%、植物油(桐油・亜麻仁油)40〜50%、鉱油:高沸点石油系溶剤1%以下、補助剤(ポリエチレンワックス、ナフテン酸マンガン、コバルト溶液、他)3〜5%となっている。インクとしては、これに限定されず他に種々のものを採用することができる。

【0078】

次いで、インク乾燥後、A4サイズに断裁する(S33)。オフセット印刷では、酸化重合タイプのインク使用が主流であるが、この場合使用開始までに充分な養生時間を置くことで、インクの耐熱性、耐擦傷等の物性を高め、紙詰まり防止機能を高める。この断裁により、図8に示されるようなA4サイズ転写紙23が作製される。なお、以上のステップS31〜S33は、本実施形態の転写紙の製造方法にも相当する。

【0079】

これ以降の工程は、前述した第1の実施形態と同じである。画像処理ソフトウェアを用いて画像余白部に着色することで、カラーレーザープリンタ、カラーコピー機での印刷時に当該部位にトナーを載せ、定着ユニット内ヒートローラー等に転写紙フィルムが溶着・固着することを防ぐための処理を行う(S34)。

【0080】

次に、カラーレーザープリンタ、カラーコピー機等でA4サイズ転写紙23に画像を印刷する(S35)。次に被転写物に転写を行い(S36)、処理を終了する。第2の実施形態も第1の実施形態と同様に、A4サイズ転写紙23の外周4辺へのインク載置部21の加工後、画像編集を行わねばならない。

【0081】

上記S34,S35では、詳細には、例えば以下のような処理を行う。

【0082】

即ち、カラーレーザープリンタを用いる場合、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し転写紙の合成樹脂層が剥き出しの状態にならないように画像を加工し、該転写紙に対してカラーレーザープリンタにより印刷する。

【0083】

一方、カラーコピー機を用いる場合、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙等に出力し、それを原稿としてこのような転写紙に対してカラーコピー機によりコピー印刷する。或いは、読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形で、このような転写紙に対して、カラーコピー機によりコピー印刷する。

【0084】

ここで、図10は前述のようにして作成されたA4サイズ転写紙23の詳細な構成図であり、図11は図10のB−B'線における断面図である。

【0085】

これらの図に示されるように、地紙1の上には、例えばデキストリンなどの水溶性糊層2が積層されており、該水溶性糊層2の上にはアクリル等の合成樹脂層3が積層されている。更に、合成樹脂層3の外周4辺の各端から4〜7mm、好ましくは6mm幅の領域に前述したインク載置部21が載置印刷される。

【0086】

尚、この実施形態では、地紙1の上に、デキストリンなど水溶性糊層、水溶性糊層の上に、アクリル等合成樹脂層3を配した例を示したが、これに限定されず、地紙1の無いものや、図11に示されるように、地紙1の上に、剥離用シリコン樹脂層11を積層し、該シリコン樹脂層11の上に、ホットメルト樹脂層12を配した熱転写紙等も採用できる。

【0087】

このような転写紙に対して、パーソナルコンピュータ搭載のAdobe(登録商標)社製フォトショップ(登録商標)等の画像処理ソフトウェアを用いて、転写したい画像周囲の余白部分全体に着色し、転写紙の合成樹脂層が剥き出しの状態にならないように加工し、カラーレーザープリンタを用いて印刷する。或いは、同様に画像処理ソフトウェアを用いて加工した画像を普通紙等に出力し、それを原稿としてコピー印刷する、あるいは読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形でカラーコピー機により印刷する。このとき、画像周囲に余白ができるように、即ち画像周囲余白領域6ができるようにしてもよい。但し、これは、転写工程での利便性向上のために設けるものであって、必須ではないことは勿論である。

【0088】

以上の印刷処理により、図10に示されるように、転写紙の合成樹脂層3の上に、画像領域5、画像周囲余白領域6、トナー積層領域7が形成される。画像領域は、転写を所望とする画像が印刷された領域である。画像周囲余白領域6とは、画像処理ソフトウェア等で作った画像周囲の余白であり、この例では幅は、例えば1〜2cmとする。この余白は転写工程での利便性向上のために設ける物で、必ずしも必要ではない。トナー積層領域7は、本来は画像が無く、無色透明な部位であるが、任意の色を画像処理ソフトウェアなどで着色し、トナーを乗せることで固着、紙詰まりを防ぐために設ける領域である。

【0089】

従って、本発明の第2の実施形態によれば、合成樹脂層3と、上記合成樹脂層3の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【0090】

さらに、地紙1と、上記地紙1の上に積層された水溶性糊層2と、上記水溶性糊層2の上に積層された合成樹脂層3と、上記合成樹脂層3の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【0091】

さらに、地紙1と、上記地紙1の上に積層された剥離用シリコン樹脂層11と、上記剥離用シリコン樹脂層11の上に積層されたホットメルト樹脂層12と、上記ホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【0092】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙の製造方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程とを有することを特徴とする転写紙の製造方法が提供される。

【0093】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部21が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し上記最終断裁単位で断裁された転写紙の上記合成樹脂層3又はホットメルト樹脂層12が剥き出しの状態にならないように画像を加工する工程と、上記最終断裁単位で断裁された転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、上記画像が印刷された転写紙を用いて被転写物に転写を行う工程とを有することを特徴とする転写印刷方法が提供される。

【0094】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部21が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、上記出力された普通紙を原稿として上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程とを有することを特徴とする転写印刷方法が提供される。

【0095】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部21が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程とを有することを特徴とする転写印刷方法が提供される。

【0096】

上記インク載置部21は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることとしてもよい。

【0097】

上記インク載置部21は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることとしてもよい。

【0098】

上記インク載置部21の幅は6mmであることとしてもよい。

【0099】

以上説明したように、本発明の第1及び第2の実施形態に係る転写紙及び転写印刷方法によれば以下の効果が奏されることになる。

【0100】

この第1及び第2の実施形態に係る転写紙及び転写印刷方法を用いれば、理論的には過去・現在、そして未来に販売されるヒートロール定着システムを採用するカラーコピー機、カラーレーザープリンタのほぼ全機種で、印刷面が合成樹脂層の転写紙への印刷が可能となる。

【0101】

さらに、この第1及び第2の実施形態に係る転写紙及び転写印刷方法を用いれば、従来は旧式のシリコンオイル供給式印刷機か新型機では乾式2成分式オイルレストナーを使うごく一部の高級大型機種に偏っていた使用可能機種が、メーカー最新最安の実売価格数万円程度の乾式1成分式印刷機でも印刷可能となる。旧式のシリコンオイル供給式印刷機は、現在生産されておらず、トナーなど消耗品等も徐々に生産終了しいているため、当該機の利用者はオイルレストナー式の新型機種への買い替えを迫られているが、印刷可能な機種が非常に少ない上、高額機種となっている。本発明の実施形態に係る転写紙及び転写印刷方法を採用することで、利用者は低価格機種を導入し、最新技術の導入により画像解像度が高く、印刷速度が速く、小型軽量となった最新機種を購入することも可能となる。このように、国内外のアマチュアからプロフェッショナルまで転写技術利用者にとっての選択肢が大いに広がるため、転写業界の発展に寄与できる。

【0102】

また、従来、各転写紙メーカーは、それぞれ個性・特徴を持った製品を製造販売し、印刷機メーカーも同様であった。シリコンオイル供給式の印刷機が主流で合った時代の国内、海外の転写紙メーカーや転写紙販売業者、そして転写紙の利用者は、各転写紙と各印刷機の相性をテストし、最高の転写品質を得られる組合せを選択することが出来た。オイルレストナー方式のカラーコピー機、カラーレーザープリンタが主流となってからは、紙詰まり、機器損傷などトラブル発生の可能性が非常に高くなったため、そのような転写品質を高めるための各転写紙と各印刷機の組合せテストを行うことは不可能となった。さらに国内、海外の転写紙メーカー及び転写紙販売業者は、印刷トラブルを避けるため、自社取扱いの転写紙が、現在入手できるどのカラーコピー機やカラーレーザープリンタで印刷可能かを実際に印刷試験し、その結果を適合機種一覧表として、製品カタログやホームページに公開することを迫られる事態となったが、時間の経過と共に、シリコンオイル供給方式の印刷機や、その消耗品の製造販売が次々と終了しているため、この適合機種一覧表に掲載される使用可能機種は減少を続けている。

【0103】

このような事情により、国内、海外の転写紙メーカーや転写紙販売業者、そして転写紙の利用者にとっては、まず紙詰まりすることなく印刷出来る印刷機と転写紙の組合せを発見することが最優先事項となり、転写品質については妥協せざるを得ない状態となった。しかるに、この実施形態に係る転写紙及び転写印刷方法を用いれば、紙詰まり、機器損傷の恐れが無くなることから、以前のように印刷機と転写紙の相性をテストし、最高の品質を得られる組合せを選択し、転写品質を向上させることが出来る。

【0104】

また、従来、一般愛好者、アマチュアへの転写紙販売が、国内外で広範に行われ、一般愛好者はTシャツなど衣服、マグカップなど陶磁器、木製品などさまざまな素材へ好みの図柄(自ら撮影した写真、自ら描いたイラスト、著作権の消滅した図柄等)を簡易な方法で転写することを楽しんで来た。一般愛好者向け転写紙には、本実施形態が対象としているカラーコピー機、カラーレーザープリンタ用転写紙とインクジェットプリンタ用転写紙があり、手工芸用品販売店、ホームセンター、インターネットショッピング、カタログ販売を通じて販売されて来た。インクジェットプリンタは、その小型軽量さ、低価格故に一般消費者に広く普及している。当該インクジェットプリンタとしては、水性染料インクを用いるものが主流であり、このインクは転写紙を構成するアクリル等合成樹脂層にそのままでは付着せず、また熱溶融性樹脂で構成される乾式トナーのようにそれ自身が、転写素材(被転写材)に付着することも無い。そのため、転写紙メーカーでは、その課題を克服するため、水性インク受容層かつ転写素材(被転写材)への付着材となる合成樹脂層を様々な表面処理技術により構成する必要があった。また、インクジェットプリンタによる印刷は、本実施形態で使用する乾式トナーによる印刷と較べ耐水性、耐紫外線性、耐擦傷性など様々な物性で大幅に劣る。従来より、カラーコピー機、カラーレーザープリンタは、インクジェットプリンタと較べ、印刷速度は非常に速いのだが、大型かつ重い、高価格であるなどの理由により、一般需要者には普及せず、オフィス用あるいは業務用として用いられて来た。しかしながら、当該印刷機は、熱溶融性樹脂で構成される乾式トナーを用いるため、転写紙を構成するアクリル等合成樹脂層と転写素材(被転写材)の両方にトナーが強固に付着するという大きな利点を持つ。また、カラーコピー機、カラーレーザープリンタによる印刷は、インクジェットプリンタによる印刷と較べて、耐水性、耐紫外線性、耐擦傷性など様々な物性で大幅に優る。また、オイルレストナーが開発される以前、即ちシリコンオイル供給式のカラーコピー機、カラーレーザープリンタが用いられていた数年前までは、画像転写印刷用転写紙がヒートロール定着部で紙詰まりしたり、ヒートローラーや加圧ローラーが損傷することは少なかったため、転写紙を購入した消費者は、「会社の機械で印刷する」、「市中のコピーサービス店を利用する」、「転写紙販売店舗が顧客用に準備するコピー機およびコピーサービスを利用する」などの方法で転写紙への画像印刷が出来た。このような事情により、オイルレストナー普及以前には、転写を業とするプロフェッショナルだけでなく、一般消費者、愛好家にもカラーコピー機、カラーレーザープリンタ用転写紙を支持する者が圧倒的に多かった。しかし、オイルレストナー機が普及した現在では、「紙詰まり」、「ヒートロール定着部の損傷と交換」というリスク故に、かつてのように気軽に転写紙へ印刷することが出来ないため、現在では、カラーコピー機、カラーレーザープリンタ用転写紙の利用者およびその販売量は減少し、それを補うため各転写紙メーカーは、インクジェットプリンタ用転写紙の開発・製造・販売に力を入れている。

【0105】

オイルレストナーの開発以降、転写業界は一つのジレンマを抱えることとなる。メーカー側の技術革新により、ここ数年でカラーコピー機、カラーレーザープリンタ、特にカラーレーザープリンタは、高性能化、小型化、軽量化、低価格化が急激に推進された。現在では、末端実売価格20,000円以下とインクジェットプリンタ並みの価格帯の最新機種が複数メーカーより販売されている。これにより、従来は、オフィス用あるいは業務用として位置付けられていたカラーレーザープリンタが、一般消費者向け製品へと変貌し、これを導入する一般消費者が急増している。言うまでも無いことであるが、ジレンマとは、新型カラーレーザープリンタで転写紙への印刷が出来れば、その利用者および販売量を圧倒的に増やすチャンスであるにも関わらず、「印刷不能」ゆえに手を拱いて見ているしかないという現実である。しかるに、本実施形態に係る転写紙及び転写印刷方法を用いれば、一般消費者はオイルレストナー普及以前のように「会社の機械で印刷する」、「市中のコピーサービス店を利用する」、「転写紙販売店舗が顧客用に準備するコピー機およびコピーサービスを利用する」という方法だけでなく「自ら所有する機械で印刷する」、「友人・知人が所有する機械で印刷する」などインクジェットプリンタ用転写紙と同等の手軽さで転写紙への画像印刷が可能になる。また、本発明を用いれば、メーカー、販売者も前述のジレンマを解消し、目前のビジネスチャンスを最大限活かすことが出来るし、一般消費者、愛好家もオイルレストナー普及以前のように、カラーレーザープリンタ、カラーコピー機による高品質な転写を手軽に楽しむことが可能になる。

【0106】

また、第2の実施形態は、転写紙メーカーや大手の転写紙卸業者、小売業者が、例えば1日で数千枚、数万枚、数十万枚など中ロット、大ロットの紙詰まり加工(ポリエステルテープ貼り)を、エンドユーザー側に委ねるのでなく、出荷前作業として自社で行おうとする場合の代替策として有効である。

【0107】

以下にA4サイズ転写紙を1日1万枚に、第1の実施形態に係る紙詰まり防止加工(ポリエステルテープ貼り)する場合を想定してみる。60秒間に転写紙1枚を加工、1時間で60枚加工できるとして、1人の作業員が1日8時間労働で加工できるのは480枚となる。1万枚を加工にするには、20人以上の作業者が必要となる。同じ業務を第2の実施形態の方法で行う場合を以下に記述する。通常のオフセット印刷機は、A列本判用紙の印刷で、<10,000枚/時>以上の能力を有する。1枚のA列本判用紙で8枚のA4サイズ転写紙が得られるため、10,000枚の紙詰まり防止加工印刷は、単純計算ではあるが、わずか8分で完了することとなる。人力で行う場合は、20人が8時間労働をして合計160時間を費やすこととなる。片やオフセット印刷の場合は、1台の標準的枚葉印刷機でわずか8分の作業となる。"160時間対8分"、この数字からも、いかに大幅に加工コストを低減できるかは、歴然としている。

【0108】

また、オフセット印刷では、印刷前の製版が必要となるが、第2の実施形態に係る発明の版は非常に単純な内容である上に、1度製作した版は繰り返し使用できるため、転写紙1枚あたりの製版コストは極小となる。

【0109】

上記第2の実施形態で採用したオフセット印刷は、商業印刷分野で最もポピュラーかつ広範囲に普及している標準的な印刷システムである。そのため転写紙メーカー等は、近隣の印刷業者に紙詰まり防止加工印刷を容易に依頼でき、印刷価格も低廉である。

【0110】

第2の実施形態では、転写紙メーカーや大手の転写紙卸業者、小売業者が、上記より小ロットの加工を行いたい場合、コスト面や利便性などで有利であれば、シルクスクリーン印刷、オンデマンド印刷を採用するなど、柔軟な対応が可能である。

【0111】

また、第2の実施形態によれば、転写紙を購入し使用するエンドユーザーは、紙詰まり防止加工のために、画像処理ソフト等を用いて画像余白部を着色する作業、すなわち余白部にトナーを載置する作業だけを行えば良いこととなる。

【0112】

通常の転写加工では、エンドユーザーはほとんどの場合、画像の転写紙への印刷前にパーソナルコンピュータと画像処理ソフトを用いての画像編集を自ら行わねばならない。エンドユーザーは、第2の実施形態を採用する場合、この画像処理工程に組み合わせる形で第1の実施形態の画像編集(紙詰まり防止加工)だけを、行えば良いので、時間的負担も非常に軽微となり、転写加工における大幅な時間削減、コスト削減が可能となる。

【0113】

さらに、第2の実施形態に係る発明を、大ロットの転写紙を扱う転写紙メーカーや大手の転写紙卸業者、小売業者が採用すれば、大きな利便性をエンドユーザーに提供できるだけでなく、他社との明確な差別化も図れるので、転写紙販売量を増加させることが可能となることは明らかである。

【0114】

以上、本発明の実施形態について説明したが、本発明は、その趣旨を逸脱しない範囲で種々の改良・変更が可能であることは勿論である。

【0115】

例えば、第1に、充分な耐熱性を持ち、トナー受容性の高い、ポリエステル樹脂製以外のテープを転写紙外周余白部に貼ることも考えられる。但し、この場合も本来は透明な画像周囲に本発明のごとくトナーを乗せるなど、何らかの固着防止策を取る必要がある。

【0116】

第2に、上記同様の部位に、テープの代わりにシリコン樹脂、フッ素樹脂など耐熱性の高い塗料などを塗布することも考えられる。但し、この場合も本来は透明な画像周囲に本発明のごとくトナーを乗せるなど、何らかの固着防止策を取る必要がある。

【0117】

第3に、通常の転写紙は、パルプ製など耐熱性の高い地紙の上に合成樹脂層を積層していることに鑑み、転写紙製造段階で外周部4辺に合成樹脂層を積層せず、地紙を露出させた製品を作ることが考えられる。但し、この場合も本来は透明な画像周囲に本発明のごとくトナーを乗せるなど、何らかの固着防止策を取る必要がある。

【0118】

第4に、前述した実施形態は、主にヒートロール定着装置での転写紙の固着、紙詰まりを防止する方法に関するものであったが、カラーコピー機、カラーレーザープリンタの紙詰まりとして、転写紙がヒートロール定着装置へ到達する以前に、給紙ローラー、搬送ローラー、帯電ローラー、現像ローラー、転写ローラーを通過する段階で発生するものがある。この紙詰まりは、転写紙の合成樹脂層表面が滑りやすい時、すなわち滑り摩擦が小さい時、あるいは印刷機の各種ローラーが磨耗し、グリップ力が弱まったときに起こる。そこで、以下のようにすることで、転写紙の合成樹脂層表面が滑りやすい時、つまり滑り摩擦が小さい時に発生する紙詰りを防止することができる。即ち、本発明の実施形態で使用するポリエステルテープの製作時、液状のポリエステル樹脂にシリカパウダー、シリカ微粒子粉等を混合・分散する。このような方法を取ることで、テープ表面に微細な凹凸を付け、滑り摩擦を増大させ、紙滑り、紙詰まりを防止することが出来る。また、本発明の実施形態で使用する5mm幅のテープでは、充分な滑り摩擦が得られない場合は、転写紙外周部4辺に貼り付ける固着防止用ポリエステルテープの幅を10mm、15mmと広げることで、転写紙全体としての滑り摩擦、滑り抵抗が増大するため、紙滑り、紙詰まりの発生する率を減少させることができる。

【0119】

尚、本発明には以下の内容も含まれる。

(a1) 合成樹脂層と、上記合成樹脂層の外周4辺の各端から2〜6mm幅の領域に貼り付けられたポリエステル樹脂製の固着防止用テープと、を備えたことを特徴とする転写紙。

(a2) 地紙と、上記地紙の上に積層された水溶性糊層と、上記水溶性糊層の上に積層された合成樹脂層と、上記合成樹脂層の外周4辺の各端から2〜6mm幅の領域に貼り付けられたポリエステル樹脂製の固着防止用テープと、を備えたことを特徴とする転写紙。

(a3) 地紙と、上記地紙の上に積層された剥離用シリコン樹脂層と、上記剥離用シリコン樹脂層の上に積層されたホットメルト樹脂層と、上記ホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域に貼り付けられたポリエステル樹脂製の固着防止用テープと、を備えたことを特徴とする転写紙。

(a4) 上記固着防止テープの幅は5mmであることを特徴とする(a1)乃至(a3)のいずれかに記載の転写紙。

(a5) 上記固着防止テープの総厚みは30μm以下であることを特徴とする(a1)乃至(a3)のいずれかに記載の転写紙。

(a6) 上記固着防止テープは着色されていることを特徴とする(a1)乃至(a3)のいずれかに記載の転写紙。

(a7) 合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程と、

画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し転写紙の上記合成樹脂層又はホットメルト樹脂層が剥き出しの状態にならないように画像を加工する工程と、

上記転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、

上記印刷がなされた転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

(a8) 合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程と、

画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、

上記出力された普通紙を原稿として転写紙に対してカラーコピー機によりコピー印刷する工程と、

コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

(a9) 合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程と、

カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、転写紙に対してカラーコピー機によりコピー印刷する工程と、

上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

(a10) 上記固着防止テープの幅は5mmであることを特徴とする(a7)乃至(a9)のいずれかに記載の転写印刷方法。

(a11) 上記固着防止テープの総厚みは30μm以下であることを特徴とする(a7)乃至(a9)のいずれかに記載の転写印刷方法。

(a12) 上記固着防止テープは着色されていることを特徴とする(a7)乃至(a9)のいずれかに記載の転写印刷方法。

【符号の説明】

【0120】

1 地紙

2 水溶性糊層

3 合成樹脂層

4 固着防止用テープ

5 画像領域

6 画像周囲余白領域

7 トナー積層領域

11 剥離用シリコン樹脂層

12 ホットメルト樹脂層

20 A列本版転写紙

21 インク載置部

22 断裁線

23 A4サイズ転写紙

【技術分野】

【0001】

本発明は、例えば静電式乾式複写機(即ち、所謂カラーコピー機)、カラーレーザープリンタで画像を印刷し転写印刷するための転写紙及び転写印刷方法並びに転写紙の製造方法に関する。

【背景技術】

【0002】

従来、例えばTシャツなど衣服や、金属、ガラス、木材、プラスチックなど多様な素材に、オリジナル画像などを印刷する転写技法が、国内外のプロフェッショナルからアマチュアまで広範に普及している。このような転写技法の中には、カラーコピー機やカラーレーザープリンタで専用の転写紙に画像を印刷し、該転写紙を用いて転写印刷する方法がある。この場合の転写紙の構造は、用途により異なり多様であるが、その表面(所謂画像印刷部、画像受容部に相当)は、アクリル樹脂やホットメルト樹脂などの合成樹脂で形成されているものがほとんどである。ここで、例えば特許文献1では、紙の片面にアクリル系樹脂を塗布し転写紙として、該面に静電複写機で活性トナーの画像を印刷し、被転写物に転写を行う方法が開示されている。また特許文献2では、紙の片面または両面に剥離用のシリコーン樹脂層を形成し、該シリコーン樹脂層の上面に転写用画像を印刷するホットメルト樹脂層を塗布し転写紙として、該面に静電複写機等で活性トナーの画像を印刷し、被転写物に転写を行う方法が開示されている。

【0003】

しかるに、前述した転写技法において用いられるカラーコピー機、カラーレーザープリンタの印刷装置では、画像形成、着色に熱溶融性樹脂で作られた乾式トナーを用いるのが一般的であった。そして、これら印刷機械のほとんどは、コピー専用普通紙、転写紙など各種媒体に乾式トナーを定着させるためヒートロール定着装置を用いている。ここで、ヒートロール定着装置とは、印刷の最終工程でヒートローラーと加圧ローラーの間を未定着のトナーを乗せた紙媒体を通過させ、その時140〜190℃の熱と圧力をかけることでトナーを定着させるものである。

【0004】

このように従来のヒートロール定着装置を用いた方式では、加熱したヒートローラーを直接トナー像に密着させて定着を行なうことから、溶融したトナーの一部がヒートローラー表面に付着・移転(所謂オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させてしまうことがあった。また、ヒートローラーと一対をなし、そのローラー表面に圧接する加圧ローラーの表面に、溶融したトナーの一部が移り、印刷用紙の裏面を汚してしまうことがあった。そして、特にトナーの溶融着によりヒートローラーと加圧ローラーの間で印刷用紙が固着し、紙詰まりを起こすといった不都合も生じていた。

【0005】

カラーコピー機やカラーレーザープリンタのメーカーが指定・推奨する印刷用紙を使用した時に起こるこの不都合は、あくまで溶融着したトナーが、ヒートロール定着装置のヒートローラーや加圧ローラーに付着・移転することで起こる現象を指しており、メーカーが指定・推奨するパルプ等で製造され耐熱性の高い印刷用紙自体が、ローラーに固着するわけではない。しかし転写紙に画像を印刷する場合には、トナーだけでなく、印刷用紙自体、即ち転写紙自体が、ヒートローラーと加圧ローラーの間で溶融・固着し、紙詰まりを起こすといった不都合が生じる。これは、転写技法の最終工程で、画像を印刷した転写紙を被転写物に載置し、ヒートプレス装置やアイロンを用いて加熱・加圧することで、熱溶融性樹脂たるトナーと転写紙の合成樹脂層を、同時に被転写物に転写印刷することが多いため、この合成樹脂層が、耐熱性が高く、熱溶融性が低いものであると感熱反応が悪いため転写印刷が困難になる、即ち、この合成樹脂層は、耐熱性が低く、熱溶融性の高いアクリル樹脂やホットメルト樹脂で形成されている必要があることに起因している。よって、転写紙へ画像を印刷する時、カラーコピー機やカラーレーザープリンタのヒートローラーに接する転写紙の合成樹脂層が、コピー用紙などより耐熱性が低く、熱溶融性の高いアクリル樹脂やホットメルト樹脂等で形成されているため、トナー部分だけで無く、トナーが乗っていない画像余白部分、すなわち転写紙の合成樹脂層自体がヒートローラーに溶融着し、紙詰まりを起こすことになる。

【0006】

また、印刷機メーカー純正のコピー紙等の場合、ローラーに固着するのは未定着トナーだけであるが、転写紙に画像を印刷する場合には、トナーに加えて大量の合成樹脂層も固着するため、ヒートローラー、加圧ローラーをより激しく汚染・損傷させ、定着部交換が必要となることが多い。

【0007】

従来は、これら不都合を回避するために、ヒートローラー表面をフッ素系樹脂、シリコン樹脂などトナーに対して離型性の優れた材料で形成し、熱定着に際して、その表面にシリコンオイル等を離型剤およびオフセット防止液としてフェルト、ローラー、ブレードなどによって塗布する方法が行なわれていた。但し、この方法は、あくまで各印刷機メーカー指定用紙の使用を前提としており、画像転写印刷用の転写紙の使用を前提としたものではない。通常、各種の転写紙はメーカー規格外用紙として扱われ、メンテナンス契約を締結している場合も、保証対象外となることが多い。

【0008】

この方法では、離型剤としてのシリコンオイルが140〜190℃と高熱のヒートローラー全面を覆うため、トナー部分だけでなく、画像転写印刷用の転写紙の合成樹脂層も直接ヒートローラーに接触しないため、ヒートローラーへの固着や紙詰まりを防ぐことが出来た。しかし、シリコンオイル供給(oil fusing)方式は、定期的にシリコンオイルを補給しなければならない、シリコンオイルの供給装置分だけ機械が大きくなる、シリコンオイル中の低分子量部分がヒートローラーの高熱により空気中に蒸散し、それが経時で機械内部を汚すことで印刷品質も悪くなるなどのデメリットを持つ。

【0009】

このような問題に着目して、10年以上前に新型トナーが開発されて以来、各メーカーは、これらのデメリット克服と印刷機の小型化、高速化、低価格化の要求に答える為、全社が新型トナーを開発し、採用することとなった。この新型トナーは、乳化重合方式等で製造され、トナーの中に離型剤たるワックス成分が混入されている。微粒子トナー中に混合された離型剤たるワックス成分が従来外部から供給されていたシリコンオイルを代替するため、シリコンオイル供給方式は不要となった。一般に、この方式で製造されたトナーを「オイルレストナー」と呼んでおり、ここ4〜5年前からは、国内外各メーカーが発売するほぼ全ての新型機種が、オイルレストナーを採用している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−25786号公報

【特許文献2】特開平11−59088号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、ヒートロール定着システムが、シリコンオイル供給方式からオイルレストナー方式に変わったことで、画像転写印刷用転写紙への印刷が困難になった。即ち、従来は転写紙のトナーが乗っていない合成樹脂層に離型剤としてのシリコンオイルが塗布されていた為に紙詰まりを防げていたが、オイルレストナー方式では、耐熱性の低い合成樹脂層が、直接ヒートローラーと接触する為、合成樹脂層が熱で溶融し、加圧ローラーの圧力でヒートローラーに固着し、紙詰まりや機器損傷が起こるようになった。

【0012】

そこで、本発明は上述の技術的な課題に鑑み、オイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合にも紙詰まりや機器損傷を起こすことなく印刷することができる転写紙及び転写印刷方法並びに転写紙の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上述技術的な課題を解決するために、本発明の第1の態様による転写紙は、合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする。

【0014】

本発明の第2の態様による転写紙は、地紙と、上記地紙の上に積層された水溶性糊層と、上記水溶性糊層の上に積層された合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする。

【0015】

本発明の第3の態様による転写紙は、地紙と、上記地紙の上に積層された剥離用シリコン樹脂層と、上記剥離用シリコン樹脂層の上に積層されたホットメルト樹脂層と、上記ホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする。

【0016】

本発明の第4の態様による転写紙の製造方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、を有することを特徴とする。

【0017】

本発明の第5の態様による転写印刷方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し上記最終断裁単位で断裁された転写紙の上記合成樹脂層又はホットメルト樹脂層が剥き出しの状態にならないように画像を加工する工程と、上記最終断裁単位で断裁された転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、上記画像が印刷された転写紙を用いて被転写物に転写を行う工程と、を有することを特徴とする。

【0018】

本発明の第6の態様による転写印刷方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、上記出力された普通紙を原稿として上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、を有することを特徴とする。

【0019】

本発明の第7の態様による転写印刷方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、を有することを特徴とする。

【0020】

本発明の第8の態様による転写紙の製造方法は、合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程を備えたことを特徴とする。

【発明の効果】

【0021】

本発明によれば、オイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合にも紙詰まりや機器損傷を起こすことなく印刷することができる転写紙及び転写印刷方法並びに転写紙の製造方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施形態に係る転写紙の平面図。

【図2】本発明の第1の実施形態に係る転写紙の一部断面図。

【図3】本発明の第1の実施形態に係る他の転写紙の一部断面図。

【図4】本発明の第1の実施形態に係る転写紙にカラーレーザープリンタを用いて印刷する転写印刷方法の処理の流れを説明するフローチャート。

【図5】本発明の第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の処理の流れを説明するフローチャート。

【図6】本発明の第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の他の処理の流れを説明するフローチャート。

【図7】本発明の第2の実施形態に係る転写紙の構成図。

【図8】本発明の第2の実施形態に係る転写紙の構成図。

【図9】本発明の第2の実施形態に係る転写紙に印刷する転写印刷方法の処理の流れを説明するフローチャート。

【図10】本発明の第2の実施形態に係る転写紙の平面図。

【図11】本発明の第2の実施形態に係る転写紙の一部断面図。

【図12】本発明の第2の実施形態に係る他の転写紙の一部断面図。

【発明を実施するための形態】

【0023】

以下、本発明の転写紙及びそれを用いた転写印刷方法に係る好適な実施形態について図面を参照しつつ説明する。なお、本発明の転写紙及び転写印刷方法は、以下の記述に限定されるものではなく、本発明の要旨を逸脱しない範囲において、適宜変更可能である。

【0024】

(第1の実施形態)

第1の実施形態では、オイルレストナー方式の印刷装置を用いて転写用の画像を印刷する場合を前提としている。この場合、ヒートローラーへの固着が問題となるのは、オイルレストナーではなく、画像転写印刷用の転写紙の合成樹脂層である。しかしながら、各メーカーは、各機種のヒートローラー部温度、加圧ローラー圧力、ローラー素材などをその機種で使っているトナーに最適なものに設定しているので、ヒートローラーとトナー間の固着は起こらない。よって、例えばA4、A3サイズ等、転写紙の画像(トナー)がなく、ヒートローラーに直接接する合成樹脂部分(余白)をトナーで覆えば、固着、紙詰まりを起こすことなく印刷できると考えられる。

【0025】

このような考え方を、カラーレーザープリンタを用いた実際の転写紙への印刷に適用する場合には、パーソナルコンピュータ搭載のAdobe(登録商標)社製フォトショップ(登録商標)等の画像処理ソフトウェアを用いて、転写したい画像周囲の余白部分全体に着色し、転写紙の合成樹脂層が剥き出しの状態にならないように加工する等の方法がある。一方、カラーコピー機で転写紙に画像を印刷する場合は、上記画像処理ソフトウェアを用いて加工した画像を普通紙等に出力し、それを原稿としてコピー印刷する、あるいは読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形で印刷する、などの方法がある。

【0026】

しかしながら、これらの方法で印刷しても転写紙の紙詰まりを完全には克服することはできない。カラーレーザープリンタ、カラーコピー機共に、例えばA4サイズの紙面いっぱいに画像を印刷した場合、ほぼ全ての機種で用紙周囲4辺に2〜6mm幅の印刷されない部分(余白)が生じるからである。メーカー指定の印刷用紙の場合は、その余白部分の用紙耐熱性が充分に高いため紙詰まりは起こらない。しかしながら、画像転写印刷用の転写紙への印刷の場合には、余白部分の合成樹脂層の耐熱性が低いため、ヒートローラーとの固着が発生してしまう。

【0027】

この用紙外周部余白は、印刷用紙搬送時にわずかな位置ずれが起こっても、全画像が用紙内に印刷されるよう設けられている。もし余白が無い状態で位置ずれが起こると、端部の用紙から外れる位置にある溶融したトナーがヒートローラー表面に付着・移転(所謂オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させたり、またヒートロールと一対をなしそのロール表面に圧接する加圧ロールの表面に移り転写紙の裏面を汚してしまう、などの現象を惹起する。

【0028】

以上の課題に鑑みて、第1の実施形態に係る転写紙では、用紙外周余白部分合成樹脂層の固着、紙詰まり、機器損傷を防止するため、画像転写印刷用転写紙の周囲4辺の端から所定幅にわたり固着防止用テープを貼ることを特徴としている。以下、詳述する。

【0029】

図1は本発明の第1の実施形態に係る転写紙の構成を示す図であり、図2は図1のA−A'線における断面図である。

【0030】

これらの図に示されるように、地紙1の上には、例えばデキストリンなどの水溶性糊層2が積層されており、該水溶性糊層2の上にはアクリル等の合成樹脂層3が積層されている。更に、合成樹脂層3の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4が貼り付けられている。この実施の形態では、テープ幅5mm、総厚み30μm、色は黄色に着色している。固着防止用テープ4を貼る位置は、外周端部から1mm前後は内側に入っても良い。完全に外周ラインに揃える必要はない。以上により本実施形態に係る転写紙が構成される。

【0031】

尚、この第1の実施形態では、地紙1の上に、デキストリンなど水溶性糊層、水溶性糊層の上に、アクリル等合成樹脂層3を配した例を示したが、これに限定されず、地紙1の無いものや、図3に示されるように、地紙1の上に、剥離用シリコン樹脂層11を積層し、該シリコン樹脂層11の上に、ホットメルト樹脂層12を配した熱転写紙等も採用できる。

【0032】

このような転写紙に対して、パーソナルコンピュータ搭載のAdobe(登録商標)社製フォトショップ(登録商標)等の画像処理ソフトウェアを用いて、転写したい画像周囲の余白部分全体に着色し、転写紙の合成樹脂層が剥き出しの状態にならないように加工し、カラーレーザープリンタを用いて印刷する。或いは、同様に画像処理ソフトウェアを用いて加工した画像を普通紙等に出力し、それを原稿としてコピー印刷する、あるいは読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形でカラーコピー機により印刷する。このとき、画像周囲に余白ができるように、即ち画像周囲余白領域6ができるようにしてもよい。但し、これは、転写工程での利便性向上のために設けるものであって、必須ではないことは勿論である。

【0033】

以上の印刷処理により、図1に示されるように、転写紙の合成樹脂層3の上に、画像領域5、画像周囲余白領域6、トナー積層領域7が形成される。画像領域は、転写を所望とする画像が印刷された領域である。画像周囲余白領域6とは、画像処理ソフトウェア等で作った画像周囲の余白であり、この例では幅は、例えば1〜2cmとする。この余白は、転写工程での利便性向上のために設ける物で、必ずしも必要ではない。トナー積層領域7は、本来は画像が無く、無色透明な部位であるが、任意の色を画像処理ソフトウェアなどで着色し、トナーを乗せることで固着、紙詰まりを防ぐために設ける領域である。

【0034】

転写紙外周部4辺の余白の幅が、5mm以下の場合、ポリエステル樹脂製の固着防止用テープ4の上にもトナー(画像)が印刷され、余白が5mm以上の場合、該テープで覆えない部分が1mm幅程度で残るが、この程度の余白であれば固着や紙詰まりは起こらない。

【0035】

以下、第1の実施形態の特徴部分である固着防止用テープ4について更に詳述する。

【0036】

この固着防止用テープ4は、ヒートロール定着装置の熱に耐えるものでなければならない。もし耐熱性が不十分な場合は、テープ自体が溶融しヒートローラーに固着し、紙詰まりを起こすからである。従って、市販のビニルテープ等は、耐熱性が低すぎ、紙詰まりを起こすため使用できない。

【0037】

この固着防止用テープ4は、ヒートロール定着装置を通過する時、トナーを全て受容しなければならない。後述するように、5mm幅のテープを転写紙外周4辺に貼ると、機種により印刷余白幅が異なるため、テープの上にトナーが乗る場合がどうしても起こる。このとき、もし全てのトナーがテープに定着しなければ、未定着の溶融トナーがヒートローラー表面に付着・移転(オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させ、またヒートローラーと一対をなしそのローラー表面に圧接する加圧ローラーの表面に移り転写紙の裏面を汚してしまう、などの現象を起こすからである。また、連続して転写紙へ印刷する場合、ローラー部分へ付着・移転(オフセット現象)するトナー量が徐々に増えるため、付着トナーの増量が原因で起こるトナーの溶融着により、ヒートローラーと加圧ローラーの間で印刷用紙が固着し、紙詰まりを起こすといった不都合も生じる。従って、市販の紙製マスキングテープ等は、前述した耐熱性の点では問題がないものが多いが、トナーの受容性が悪く使えない。

【0038】

この固着防止用テープ4の幅は2〜6mmの範囲、好ましくは5mmとした。印刷時に出来る外周部の余白幅はプリンタ等の機種により異なり、2〜6mmの範囲となる。例えば2mm幅の余白にぴったり貼るために同幅のテープを作っても、後述するように当該テープは30μmと非常に薄い上に、その幅も狭くなるため手での取扱いが困難となる。6mm幅の余白に5mmのテープを貼ることで、1mm幅の余白が残ることになるが、実験の結果1mm程度の露出合成樹脂層は、固着、紙詰まりの原因とならないことが判った。

【0039】

この固着防止用テープ4は、非常に薄い物でなければならない。充分に薄くないとテープと合成樹脂層3の境に大きすぎる段差が出来、その段差の底部へはトナーが定着出来ないこととなるからである。この場合、未定着の溶融トナーがヒートローラー表面に付着・移転(オフセット現象)し、これが次の印刷用紙上に再移転して画像汚れを発生させたり、またヒートローラーと一対をなしそのローラー表面に圧接する加圧ローラーの表面に移り転写紙の裏面を汚してしまう、などの現象を惹起する。また、連続して転写紙へ印刷する場合、ローラー部分へ付着・移転(オフセット現象)するトナー量が徐々に増えるため、付着トナーの増量が原因で起こるトナーの溶融着により、ヒートローラーと加圧ローラーの間で印刷用紙が固着し、紙詰まりを起こすといった不都合も生じる。従って、市販の紙製マスキングテープは、総厚みが100μm超で厚すぎ、また、市販のビニルテープは、総厚みが150〜200μmでやはり厚すぎるため採用できない。

【0040】

以上の観点から、様々な実験の結果、上記条件を満たす物として固着防止用テープ4として、ポリエステル樹脂製テープを選択した。また、様々な実験の結果、上記条件を満たすために、ポリエステル樹脂製テープの総厚みは30μm以下とした。更に、テープ貼り付け時に、テープの位置を把握しやすいよう、テープは着色(黄色)とした。

【0041】

以上の条件を満たすポリエステル樹脂製テープを固着防止用テープ4として採用した複数種の転写紙に対して、複数の印刷機で印刷テストしたところ、従来紙詰まりしていた組合せであっても、問題なく印刷できることが判明した。

【0042】

また、各種テストの結果、画像転写印刷用の転写紙の周囲4辺に固着防止用テープ4を貼らぬまま、余白すなわち転写紙の合成樹脂層3を覆わないまま印刷すると、多くの場合紙詰まりするが、それ以外の部分に1〜2cmの細幅でランダムに余白すなわち合成樹脂層3にトナーまたはテープで覆われていない部分が残ることは、紙詰まりの原因にならないことが判明した。ここで言う「それ以外の部分」とは、転写紙上の写真など画像周囲余白領域6の1〜2cmの部分を指す。印刷後の転写工程で画像をトリミングしたり、該トリミング後の転写紙を取り扱ったりするとき、画像周囲に余白部分がある方が、作業し易くなるためこの方法をテストしたのである。

【0043】

ここで、紙詰まり防止の観点から、画像転写印刷用の転写紙の周囲4辺の余白には固着防止用テープ4の貼り付けが必要で、転写紙の中央部の画像の周りの画像周囲余白領域6にはテープの貼り付けが不要なのか、その理由としては以下の(1)〜(3)が考えられる。

【0044】

(1)転写紙がヒートロール定着装置に接触した瞬間からヒートローラーの熱が転写紙に奪われ、その移動に連れ徐々に温度が低下するため、固着しにくくなる。

【0045】

(2)ヒートローラーと平行方向にある上下2辺は、同時に加熱・加圧されるため、溶けかかった合成樹脂による摩擦抵抗が大きくなり、転写紙のローラー部通過速度が僅かに低下し、速度低下により合成樹脂層にかかる温度が上昇するため、溶融着、紙詰まりが起こり易くなる。

【0046】

(3)ヒートローラーと垂直方向の左右2辺は、ローラー通過時にローラーのまったく同じ部位を移動する。その機種のローラー径にもよるが、A4の転写紙を縦方向で給紙した場合、ヒートローラーおよび加圧ローラーは、1枚の転写に対して2〜3回転することになる。垂直方向の左右2辺2〜6mm幅の部分には、ほとんどトナーが無いため、トナー定着のために熱が奪われず、他のトナー有り部分より温度が上昇し易い。この温度の上昇に連れて、ごく微小なレベルで転写紙の合成樹脂層が軟化溶融を始め、ヒートローラー部に付着し、通過時の摩擦抵抗も徐々に大きくなる。やがて合成樹脂がヒートローラーに溶融固着し、紙詰まりが起こる。

【0047】

画像像周囲の1〜2cm幅の画像周囲余白領域6がヒートロール定着部を通過するときは、上記(1)により、やや温度が低下している。また、この余白は不定形なため上記(2)、(3)の現象が起こりにくく、固着、紙詰まりも起こらないものと考えられる。

【0048】

以下、図4のフローチャートを参照して、第1の実施形態に係る転写紙にカラーレーザープリンタを用いて印刷する転写印刷方法の処理の流れを説明する。

【0049】

前述した通りの条件で合成樹脂層3(又はホットメルト樹脂層12)の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4を貼り付ける(S1)。即ち、転写紙としては前述した条件で固着防止用テープ4が貼り付けられた転写紙を用いる。続いて、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し転写紙の合成樹脂層3(又はホットメルト樹脂層12)が剥き出しの状態にならないように画像を加工し(S2)、このような転写紙に対してカラーレーザープリンタにより印刷する(S3)。このとき、画像周囲余白領域6ができるようにしてもよい。但し、これは転写工程での利便性を考慮したもので必須ではない。こうして画像領域5、画像周囲余白領域6、トナー積層領域7が形成された転写紙を用いて被転写物に転写を行う(S4)。即ち、例えば水溶性転写紙である場合には、画像が印刷された転写紙を数分間だけ水に浸漬させ、水溶性糊層2を水で溶かして、地紙1と合成樹脂層3を分離し、分離した合成樹脂層3だけを水から取り出し、被転写物に転写を行う。

【0050】

次に、図5のフローチャートを参照して、第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の処理の流れを説明する。

【0051】

前述した通りの条件で合成樹脂層3(又はホットメルト樹脂層12)の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4を貼り付ける(S11)。即ち、転写紙としては前述した条件で固着防止用テープ4が貼り付けられた転写紙を用いる。続いて、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙等に出力し(S12)、それを原稿としてこのような転写紙に対してカラーコピー機によりコピー印刷する(S13)。このとき、画像周囲余白領域6ができるようにしてもよい。但し、これは転写工程での利便性を考慮したもので必須ではない。こうして、画像領域5、画像周囲余白領域6、トナー積層領域7が形成された転写紙を用いて被転写物に転写を行う(S14)。即ち、例えば水溶性転写紙である場合には、画像が印刷された転写紙を数分間だけ水に浸漬させ、水溶性糊層2を水で溶かし、地紙1と合成樹脂層3を分離し、分離した合成樹脂層3だけを水から取り出し、被転写物に転写を行う。

【0052】

次に、図6のフローチャートを参照して、第1の実施形態に係る転写紙にカラーコピー機を用いて印刷する転写印刷方法の他の処理の流れを説明する。

【0053】

前述した通りの条件で合成樹脂層3(又はホットメルト樹脂層12)の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープ4を貼り付ける(S21)。即ち、転写紙としては前述した条件で固着防止用テープ4が貼り付けられた転写紙を用いる。続いて、読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層3が剥き出しの状態でヒートローラーに接しない形で、このような転写紙に対して、カラーコピー機によりコピー印刷する(S22)。このとき、画像周囲余白領域6ができるようにしてもよい。但し、これは転写工程での利便性を考慮したもので必須ではない。こうして、画像領域5、画像周囲余白領域6、トナー積層領域7が形成された転写紙を用いて被転写物に転写を行う(S23)。即ち、例えば水溶性転写紙である場合には、画像が印刷された転写紙を数分間だけ水に浸漬させ、水溶性糊層2を水で溶かし、地紙1と合成樹脂層3を分離し、分離した合成樹脂層3だけを水から取り出し、被転写物に転写を行う。

【0054】

尚、図4乃至図6の処理において、図3の熱転写紙を用いて被転写物に転写を行う場合、次の手順による。即ち、ヒートプレス機使用の場合には、前述したようにカラーレーザープリンタまたはカラーコピー機を用いて所望の画像が鏡像印刷された転写紙より、はさみ、カッティングプロッタなどを用いて転写に必要な画像部分のみを切り取り(トリミング)、Tシャツ等被転写物をヒートプレス機に載置し、転写紙の画像(トナー)面を布側(被転写物)にして置き、例えば、約400〜500kgの圧力、約180℃の温度設定で約20秒間ヒートプレスする。そして、転写紙が充分冷めてから地紙1を剥がす。このとき、剥離用シリコン樹脂層11も地紙1と一体化した状態で一緒に剥がれる。こうしてヒートプレス機の上にTシャツを載置し、専用シリコン紙(離型紙)をTシャツの画像転写済み部に当てて、上記ヒートプレスと同様の条件で仕上げのヒートプレスを行う。

【0055】

一方、家庭用アイロン使用の場合には、前述したようにカラーレーザープリンタまたはカラーコピー機を用いて所望の画像を鏡像印刷した転写紙を、はさみ、カッティングプロッタなどを用いて転写に必要な画像部分のみを切り取り(トリミング)、Tシャツ等被転写物をアイロン台に載置する。そして、転写紙の画像(トナー)面を布側(被転写物)にして置き、例えば、アイロン温度を180℃〜200℃の最高温に設定し、転写が完了するまで丁寧にアイロン掛けする(例えば、A4サイズの画像で3分程度がアイロン掛けの目安時間)。そして、転写紙が充分冷めてから地紙1を剥がす。剥離用シリコン樹脂層11も地紙1と一体化した状態で一緒に剥がれる。こうしてアイロン台の上にTシャツを載置し、専用シリコン紙(離型紙)をTシャツの画像転写済み部に当てて、上記アイロン掛けと同様の条件で仕上げのアイロン掛けを行う。

【0056】

尚、図4乃至図6のステップS1、S11,S21は、第1の実施形態に係る転写紙の製造方法にも相当する。即ち、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙の製造方法であって、上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程を備えたことを特徴とする転写紙の製造方法が提供される。この場合において、上記固着防止テープの幅は5mmであることを特徴としてもよい。上記固着防止テープの総厚みは30μm以下であることを特徴としてもよい。上記固着防止テープは着色されていることを特徴としてもよい。

【0057】

以上説明した第1の実施形態に係る転写紙及び転写印刷方法は、紙詰まり防止のため転写紙外周4辺にポリエステル製テープを貼ったあと、パーソナルコンピュータと画像処理ソフトを用いた画像編集を行う仕様となっている。

【0058】

プロフェッショナル及びアマチュアのエンドユーザーは、この第1の実施形態の仕様を実践することで、入手可能なあらゆる転写紙へ、自ら所有する、あるいは借用できる、または購入を検討しているカラーレーザープリンタ、カラーコピー機で、定着部での紙詰まりを起こすことなく画像印刷出来る。

【0059】

エンドユーザーは、この仕様を実践することで紙詰まりなく印刷出来るため、入手可能なあらゆる転写紙と自らが使用するカラーレーザープリンタ、カラーコピー機との組合せで実際に転写を行い、それぞれの組合せで転写品質をテスト出来る。

【0060】

テストの結果、エンドユーザーは、自ら使用するプリンタと最も相性の良い転写紙を選択することが出来るため、以後恒常的に高品質の転写加工が行える。

【0061】

また、エンドユーザーが、数十枚程度の転写紙に、第2の実施形態として後述するようなオフセット印刷、スクリーン印刷、オンデマンド印刷等の大量商業印刷向けの方法で転写紙外周4辺に紙詰まり防止加工を施すのは、あらゆる角度から見て非常に非効率的である。このような小ロット加工の場合には、本実施形態のようなポリエステルテープ貼りが圧倒的に有利である。

【0062】

このような利点を有する第1の実施形態であるが、転写紙へのポリエステルテープ貼り作業を人力で行うため、数千枚、数万枚という大量の転写加工には不向きな面がある。しかしながら、エンドユーザーが、業務として、あるいは個人的趣味として1日あたり制作する個数は、1個〜100個前後の小ロットと推定することができ、仮に1日あたりの制作個数の平均値を50個とした場合、転写紙外周4辺にポリエステルテープを貼る手間や、それに伴い発生するコスト(時間、労力、テープ代等)は、転写作業の大きなマイナス要因とはならない。むしろ、「紙詰まりによる作業の停止」、「印刷機の部品交換等修理コストの発生」、「使用できる転写紙が限定されるため高品質の転写が出来ない」などの欠点を解消できるため、生産性は向上する。

【0063】

ここで、第1の実施形態に係る転写紙及び転写印刷方法は、概ね以下のような特徴を有する。即ち、この第1の実施形態に係る転写紙及び転写印刷方法を用いれば、全ての転写紙と印刷機(プリンタ等)の組合せで、定着部での紙詰まりなく画像印刷が出来る。更に1〜100個程度の比較的小ロットの転写加工作業に向いている。また、エンドユーザー自らが、多数の転写紙メーカーが製造する各種転写紙に、紙詰まり防止加工(テープ貼りおよび画像編集処理)を施し、転写加工する場合に適している。更に、 エンドユーザーが自ら所有する、或いは借用できる、又は購入を検討しているカラーレーザープリンタ、カラーコピー機と、最高の適合性を発揮する転写紙を選択し、高品質の転写加工行いたい場合に適している。また、 多様な種類の転写紙を比較的小ロットで販売する転写紙販売店などが、テープ貼り工程は自社で行い、画像処理工程は顧客に委ねることで、「紙詰まりしない転写紙」として販売する。そうすることで、他社との差別化が図れるだけでなく、顧客の利便性を高め、顧客サービスの質を向上させられるため、結果として転写紙の販売量を増やそうとする場合などに適している。

【0064】

(第2の実施形態)

前述した第1の実施形態の転写紙及び転写印刷方法は、転写紙メーカーや大手の転写紙卸業者、小売業者が、例えば1日で数千枚、数万枚、数十万枚など中ロット、大ロットの紙詰まり加工(ポリエステルテープ貼り)をエンドユーザーでなく、自社で行おうとする場合は、人手と時間がかかり過ぎるため生産性が低下するという課題を持つ。そこで、第2の実施形態では、上述の課題を解決し、生産性を高める転写紙及び転写印刷方法を提供することを目的とする。

【0065】

この第2の実施形態に係る転写紙及び転写印刷方法は、 転写紙メーカーや転写紙販売店が一度に大量の転写紙外周4辺に、紙詰まり防止加工をする時に好適なものであり、前述した第1の実施形態のように転写紙の外周にポリエステルテープを貼る代わりに、同じ箇所にオフセット印刷、スクリーン印刷、オンデマンド印刷等の方法を用いてインクを載置印刷することを特徴としている。

【0066】

例えば上記オフセット印刷は、商業印刷分野で最もポピュラーかつ広範囲に普及している標準的な印刷システムである。そのため転写紙メーカー等は、近隣の印刷業者に紙詰まり防止加工印刷を容易に依頼でき、印刷価格も低廉である。もちろん印刷設備を持つ転写紙メーカー、転写紙販売店が自ら加工することも可能である。

【0067】

印刷幅、即ちインク幅は4〜7mm、望ましくは6mmとしている。前述した第1の実施形態に係る転写紙のポリエステルテープ幅が5mmであったのに対してインク印刷幅を6mmとするのは、転写紙断裁時のズレ等を考慮しているためである。このとき使用するインクの色は何色でも良いが、この第2の実施形態では印刷箇所を識別容易とするために無色透明では無く有色としている。 インクの種類についても、第2の実施形態では、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷用のものであれば、最も一般的な酸化重合型油性インキやUV(紫外線)インキ、熱硬化型インキ、2液反応硬化型インキなど、ほとんどのインキが使用可能である。

【0068】

印刷後は、インクを充分に乾燥硬化させる。充分硬化していないとインクの性能を充分発揮させることが出来ず、耐熱性、耐擦傷などが劣るため、紙詰まりの原因となり得るからである。特に、オフセット印刷で最も良く使用される油性インキの場合、硬化機構が酸化重合であるため、充分な硬化時間を確保することが重要である。望ましくは、印刷後に実際の転写作業を行うまでに、48時間以上の養生時間を確保する。

【0069】

図7,8には、本発明の第2の実施形態に係る転写紙の構成を示し説明する。

【0070】

尚、図7は転写紙原紙をオフセット印刷等用に裁断した構成を示しており、図8はオフセット印刷等の後に裁断されたA4サイズ転写紙の構成を示している。

【0071】

この図7において、符号20は、転写紙原紙をオフセット印刷等用に断裁したA列本版転写紙を示している。この例では、最終製品としてA4サイズ転写紙を作る場合を想定しているため、A列本判サイズ(625×880mm)に断裁している。A3サイズ、A5サイズ等の転写紙を作る場合もA列本版は、紙の無駄が少なくなるため適している。転写紙サイズは一例であり、他のサイズも問題なく採用できることは勿論である。

【0072】

転写紙原紙の中で断裁したときにA4サイズ転写紙23となる領域の外周4辺の端から所定幅にわたっては、オフセット印刷等でインクが載置印刷され、インク載置部21が設けられる。この例では、A4サイズ転写紙23の外周4辺のインク幅は各々6mmとしているが、これには限定されない。前述した通り、前述した第1の実施形態に係る転写紙のポリエステルテープ幅が5mmであったのに対してインク印刷幅を6mmとするのは、転写紙断裁時のズレ等を考慮しているためである。

【0073】

こうして、A列本判転写紙20にインク載置部21をオフセット印刷、シルクスクリーン印刷、オンデマンド印刷などの方法で印刷した後、断裁線22に沿ってA4判転写紙23として断裁される。ここでは、一度の印刷と断裁で8枚のA4サイズ転写紙23が作製される例を示している。

【0074】

以下、図9のフローチャートを参照して、本発明の第2の実施形態に係る転写印刷方法の処理の流れを詳細に説明する。

【0075】

先ず、紙詰まり防止用オフセット印刷加工をするため、転写紙原紙を印刷用サイズに断裁する(S31)。一例として、A4サイズ転写紙23を8枚分同時印刷する場合、転写紙原紙をA列本判転写紙20(625×880mm)に断裁する。

【0076】

続いて、オフセット印刷でA4サイズ転写紙23に外周4辺に紙詰まり防止用インク層を形成するために作製された版を用いて、オフセット印刷等にてインク載置部21を載置印刷する(S32)。このとき、完成品であるA4サイズ転写紙23の外周4辺のインク幅は、カラーレーザープリンタやコピー機で印刷が出来る余白幅とA4サイズ転写紙23への断裁時のズレを考慮し、4〜7mm、望ましくは6mmとする。

【0077】

また、A4サイズ転写紙23の外周4辺に載置印刷されるインク載置部21に用いられるインクとしては、一例を挙げると、株式会社T&K TOKA社製、合成紙用インキ(非吸収面用インキ)「ベストSP」を使用することができる。その成分は、顔料15〜25%、樹脂(ロジン変性フェノール樹脂 他)25〜35%、植物油(桐油・亜麻仁油)40〜50%、鉱油:高沸点石油系溶剤1%以下、補助剤(ポリエチレンワックス、ナフテン酸マンガン、コバルト溶液、他)3〜5%となっている。インクとしては、これに限定されず他に種々のものを採用することができる。

【0078】

次いで、インク乾燥後、A4サイズに断裁する(S33)。オフセット印刷では、酸化重合タイプのインク使用が主流であるが、この場合使用開始までに充分な養生時間を置くことで、インクの耐熱性、耐擦傷等の物性を高め、紙詰まり防止機能を高める。この断裁により、図8に示されるようなA4サイズ転写紙23が作製される。なお、以上のステップS31〜S33は、本実施形態の転写紙の製造方法にも相当する。

【0079】

これ以降の工程は、前述した第1の実施形態と同じである。画像処理ソフトウェアを用いて画像余白部に着色することで、カラーレーザープリンタ、カラーコピー機での印刷時に当該部位にトナーを載せ、定着ユニット内ヒートローラー等に転写紙フィルムが溶着・固着することを防ぐための処理を行う(S34)。

【0080】

次に、カラーレーザープリンタ、カラーコピー機等でA4サイズ転写紙23に画像を印刷する(S35)。次に被転写物に転写を行い(S36)、処理を終了する。第2の実施形態も第1の実施形態と同様に、A4サイズ転写紙23の外周4辺へのインク載置部21の加工後、画像編集を行わねばならない。

【0081】

上記S34,S35では、詳細には、例えば以下のような処理を行う。

【0082】

即ち、カラーレーザープリンタを用いる場合、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し転写紙の合成樹脂層が剥き出しの状態にならないように画像を加工し、該転写紙に対してカラーレーザープリンタにより印刷する。

【0083】

一方、カラーコピー機を用いる場合、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙等に出力し、それを原稿としてこのような転写紙に対してカラーコピー機によりコピー印刷する。或いは、読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形で、このような転写紙に対して、カラーコピー機によりコピー印刷する。

【0084】

ここで、図10は前述のようにして作成されたA4サイズ転写紙23の詳細な構成図であり、図11は図10のB−B'線における断面図である。

【0085】

これらの図に示されるように、地紙1の上には、例えばデキストリンなどの水溶性糊層2が積層されており、該水溶性糊層2の上にはアクリル等の合成樹脂層3が積層されている。更に、合成樹脂層3の外周4辺の各端から4〜7mm、好ましくは6mm幅の領域に前述したインク載置部21が載置印刷される。

【0086】

尚、この実施形態では、地紙1の上に、デキストリンなど水溶性糊層、水溶性糊層の上に、アクリル等合成樹脂層3を配した例を示したが、これに限定されず、地紙1の無いものや、図11に示されるように、地紙1の上に、剥離用シリコン樹脂層11を積層し、該シリコン樹脂層11の上に、ホットメルト樹脂層12を配した熱転写紙等も採用できる。

【0087】

このような転写紙に対して、パーソナルコンピュータ搭載のAdobe(登録商標)社製フォトショップ(登録商標)等の画像処理ソフトウェアを用いて、転写したい画像周囲の余白部分全体に着色し、転写紙の合成樹脂層が剥き出しの状態にならないように加工し、カラーレーザープリンタを用いて印刷する。或いは、同様に画像処理ソフトウェアを用いて加工した画像を普通紙等に出力し、それを原稿としてコピー印刷する、あるいは読み取り用ガラスにまず転写したい写真等の原稿を置き、その上に色紙のような物を配し、やはり転写紙の合成樹脂層が剥き出しの状態でヒートローラーに接しない形でカラーコピー機により印刷する。このとき、画像周囲に余白ができるように、即ち画像周囲余白領域6ができるようにしてもよい。但し、これは、転写工程での利便性向上のために設けるものであって、必須ではないことは勿論である。

【0088】

以上の印刷処理により、図10に示されるように、転写紙の合成樹脂層3の上に、画像領域5、画像周囲余白領域6、トナー積層領域7が形成される。画像領域は、転写を所望とする画像が印刷された領域である。画像周囲余白領域6とは、画像処理ソフトウェア等で作った画像周囲の余白であり、この例では幅は、例えば1〜2cmとする。この余白は転写工程での利便性向上のために設ける物で、必ずしも必要ではない。トナー積層領域7は、本来は画像が無く、無色透明な部位であるが、任意の色を画像処理ソフトウェアなどで着色し、トナーを乗せることで固着、紙詰まりを防ぐために設ける領域である。

【0089】

従って、本発明の第2の実施形態によれば、合成樹脂層3と、上記合成樹脂層3の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【0090】

さらに、地紙1と、上記地紙1の上に積層された水溶性糊層2と、上記水溶性糊層2の上に積層された合成樹脂層3と、上記合成樹脂層3の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【0091】

さらに、地紙1と、上記地紙1の上に積層された剥離用シリコン樹脂層11と、上記剥離用シリコン樹脂層11の上に積層されたホットメルト樹脂層12と、上記ホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部21とを備えたことを特徴とする転写紙が提供される。

【0092】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙の製造方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程とを有することを特徴とする転写紙の製造方法が提供される。

【0093】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部21が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し上記最終断裁単位で断裁された転写紙の上記合成樹脂層3又はホットメルト樹脂層12が剥き出しの状態にならないように画像を加工する工程と、上記最終断裁単位で断裁された転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、上記画像が印刷された転写紙を用いて被転写物に転写を行う工程とを有することを特徴とする転写印刷方法が提供される。

【0094】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部21が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、上記出力された普通紙を原稿として上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程とを有することを特徴とする転写印刷方法が提供される。

【0095】

さらに、合成樹脂層3又はホットメルト樹脂層12を備えた転写紙を用いた転写印刷方法であって、転写紙原紙を印刷用サイズの転写紙に断裁する工程と、上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層3又はホットメルト樹脂層12の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部21を載置印刷する工程と、上記インク載置部21が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、上記コピー印刷された転写紙を用いて被転写物に転写を行う工程とを有することを特徴とする転写印刷方法が提供される。

【0096】

上記インク載置部21は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることとしてもよい。

【0097】

上記インク載置部21は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることとしてもよい。

【0098】

上記インク載置部21の幅は6mmであることとしてもよい。

【0099】

以上説明したように、本発明の第1及び第2の実施形態に係る転写紙及び転写印刷方法によれば以下の効果が奏されることになる。

【0100】

この第1及び第2の実施形態に係る転写紙及び転写印刷方法を用いれば、理論的には過去・現在、そして未来に販売されるヒートロール定着システムを採用するカラーコピー機、カラーレーザープリンタのほぼ全機種で、印刷面が合成樹脂層の転写紙への印刷が可能となる。

【0101】

さらに、この第1及び第2の実施形態に係る転写紙及び転写印刷方法を用いれば、従来は旧式のシリコンオイル供給式印刷機か新型機では乾式2成分式オイルレストナーを使うごく一部の高級大型機種に偏っていた使用可能機種が、メーカー最新最安の実売価格数万円程度の乾式1成分式印刷機でも印刷可能となる。旧式のシリコンオイル供給式印刷機は、現在生産されておらず、トナーなど消耗品等も徐々に生産終了しいているため、当該機の利用者はオイルレストナー式の新型機種への買い替えを迫られているが、印刷可能な機種が非常に少ない上、高額機種となっている。本発明の実施形態に係る転写紙及び転写印刷方法を採用することで、利用者は低価格機種を導入し、最新技術の導入により画像解像度が高く、印刷速度が速く、小型軽量となった最新機種を購入することも可能となる。このように、国内外のアマチュアからプロフェッショナルまで転写技術利用者にとっての選択肢が大いに広がるため、転写業界の発展に寄与できる。

【0102】

また、従来、各転写紙メーカーは、それぞれ個性・特徴を持った製品を製造販売し、印刷機メーカーも同様であった。シリコンオイル供給式の印刷機が主流で合った時代の国内、海外の転写紙メーカーや転写紙販売業者、そして転写紙の利用者は、各転写紙と各印刷機の相性をテストし、最高の転写品質を得られる組合せを選択することが出来た。オイルレストナー方式のカラーコピー機、カラーレーザープリンタが主流となってからは、紙詰まり、機器損傷などトラブル発生の可能性が非常に高くなったため、そのような転写品質を高めるための各転写紙と各印刷機の組合せテストを行うことは不可能となった。さらに国内、海外の転写紙メーカー及び転写紙販売業者は、印刷トラブルを避けるため、自社取扱いの転写紙が、現在入手できるどのカラーコピー機やカラーレーザープリンタで印刷可能かを実際に印刷試験し、その結果を適合機種一覧表として、製品カタログやホームページに公開することを迫られる事態となったが、時間の経過と共に、シリコンオイル供給方式の印刷機や、その消耗品の製造販売が次々と終了しているため、この適合機種一覧表に掲載される使用可能機種は減少を続けている。

【0103】

このような事情により、国内、海外の転写紙メーカーや転写紙販売業者、そして転写紙の利用者にとっては、まず紙詰まりすることなく印刷出来る印刷機と転写紙の組合せを発見することが最優先事項となり、転写品質については妥協せざるを得ない状態となった。しかるに、この実施形態に係る転写紙及び転写印刷方法を用いれば、紙詰まり、機器損傷の恐れが無くなることから、以前のように印刷機と転写紙の相性をテストし、最高の品質を得られる組合せを選択し、転写品質を向上させることが出来る。

【0104】

また、従来、一般愛好者、アマチュアへの転写紙販売が、国内外で広範に行われ、一般愛好者はTシャツなど衣服、マグカップなど陶磁器、木製品などさまざまな素材へ好みの図柄(自ら撮影した写真、自ら描いたイラスト、著作権の消滅した図柄等)を簡易な方法で転写することを楽しんで来た。一般愛好者向け転写紙には、本実施形態が対象としているカラーコピー機、カラーレーザープリンタ用転写紙とインクジェットプリンタ用転写紙があり、手工芸用品販売店、ホームセンター、インターネットショッピング、カタログ販売を通じて販売されて来た。インクジェットプリンタは、その小型軽量さ、低価格故に一般消費者に広く普及している。当該インクジェットプリンタとしては、水性染料インクを用いるものが主流であり、このインクは転写紙を構成するアクリル等合成樹脂層にそのままでは付着せず、また熱溶融性樹脂で構成される乾式トナーのようにそれ自身が、転写素材(被転写材)に付着することも無い。そのため、転写紙メーカーでは、その課題を克服するため、水性インク受容層かつ転写素材(被転写材)への付着材となる合成樹脂層を様々な表面処理技術により構成する必要があった。また、インクジェットプリンタによる印刷は、本実施形態で使用する乾式トナーによる印刷と較べ耐水性、耐紫外線性、耐擦傷性など様々な物性で大幅に劣る。従来より、カラーコピー機、カラーレーザープリンタは、インクジェットプリンタと較べ、印刷速度は非常に速いのだが、大型かつ重い、高価格であるなどの理由により、一般需要者には普及せず、オフィス用あるいは業務用として用いられて来た。しかしながら、当該印刷機は、熱溶融性樹脂で構成される乾式トナーを用いるため、転写紙を構成するアクリル等合成樹脂層と転写素材(被転写材)の両方にトナーが強固に付着するという大きな利点を持つ。また、カラーコピー機、カラーレーザープリンタによる印刷は、インクジェットプリンタによる印刷と較べて、耐水性、耐紫外線性、耐擦傷性など様々な物性で大幅に優る。また、オイルレストナーが開発される以前、即ちシリコンオイル供給式のカラーコピー機、カラーレーザープリンタが用いられていた数年前までは、画像転写印刷用転写紙がヒートロール定着部で紙詰まりしたり、ヒートローラーや加圧ローラーが損傷することは少なかったため、転写紙を購入した消費者は、「会社の機械で印刷する」、「市中のコピーサービス店を利用する」、「転写紙販売店舗が顧客用に準備するコピー機およびコピーサービスを利用する」などの方法で転写紙への画像印刷が出来た。このような事情により、オイルレストナー普及以前には、転写を業とするプロフェッショナルだけでなく、一般消費者、愛好家にもカラーコピー機、カラーレーザープリンタ用転写紙を支持する者が圧倒的に多かった。しかし、オイルレストナー機が普及した現在では、「紙詰まり」、「ヒートロール定着部の損傷と交換」というリスク故に、かつてのように気軽に転写紙へ印刷することが出来ないため、現在では、カラーコピー機、カラーレーザープリンタ用転写紙の利用者およびその販売量は減少し、それを補うため各転写紙メーカーは、インクジェットプリンタ用転写紙の開発・製造・販売に力を入れている。

【0105】

オイルレストナーの開発以降、転写業界は一つのジレンマを抱えることとなる。メーカー側の技術革新により、ここ数年でカラーコピー機、カラーレーザープリンタ、特にカラーレーザープリンタは、高性能化、小型化、軽量化、低価格化が急激に推進された。現在では、末端実売価格20,000円以下とインクジェットプリンタ並みの価格帯の最新機種が複数メーカーより販売されている。これにより、従来は、オフィス用あるいは業務用として位置付けられていたカラーレーザープリンタが、一般消費者向け製品へと変貌し、これを導入する一般消費者が急増している。言うまでも無いことであるが、ジレンマとは、新型カラーレーザープリンタで転写紙への印刷が出来れば、その利用者および販売量を圧倒的に増やすチャンスであるにも関わらず、「印刷不能」ゆえに手を拱いて見ているしかないという現実である。しかるに、本実施形態に係る転写紙及び転写印刷方法を用いれば、一般消費者はオイルレストナー普及以前のように「会社の機械で印刷する」、「市中のコピーサービス店を利用する」、「転写紙販売店舗が顧客用に準備するコピー機およびコピーサービスを利用する」という方法だけでなく「自ら所有する機械で印刷する」、「友人・知人が所有する機械で印刷する」などインクジェットプリンタ用転写紙と同等の手軽さで転写紙への画像印刷が可能になる。また、本発明を用いれば、メーカー、販売者も前述のジレンマを解消し、目前のビジネスチャンスを最大限活かすことが出来るし、一般消費者、愛好家もオイルレストナー普及以前のように、カラーレーザープリンタ、カラーコピー機による高品質な転写を手軽に楽しむことが可能になる。

【0106】

また、第2の実施形態は、転写紙メーカーや大手の転写紙卸業者、小売業者が、例えば1日で数千枚、数万枚、数十万枚など中ロット、大ロットの紙詰まり加工(ポリエステルテープ貼り)を、エンドユーザー側に委ねるのでなく、出荷前作業として自社で行おうとする場合の代替策として有効である。

【0107】

以下にA4サイズ転写紙を1日1万枚に、第1の実施形態に係る紙詰まり防止加工(ポリエステルテープ貼り)する場合を想定してみる。60秒間に転写紙1枚を加工、1時間で60枚加工できるとして、1人の作業員が1日8時間労働で加工できるのは480枚となる。1万枚を加工にするには、20人以上の作業者が必要となる。同じ業務を第2の実施形態の方法で行う場合を以下に記述する。通常のオフセット印刷機は、A列本判用紙の印刷で、<10,000枚/時>以上の能力を有する。1枚のA列本判用紙で8枚のA4サイズ転写紙が得られるため、10,000枚の紙詰まり防止加工印刷は、単純計算ではあるが、わずか8分で完了することとなる。人力で行う場合は、20人が8時間労働をして合計160時間を費やすこととなる。片やオフセット印刷の場合は、1台の標準的枚葉印刷機でわずか8分の作業となる。"160時間対8分"、この数字からも、いかに大幅に加工コストを低減できるかは、歴然としている。

【0108】

また、オフセット印刷では、印刷前の製版が必要となるが、第2の実施形態に係る発明の版は非常に単純な内容である上に、1度製作した版は繰り返し使用できるため、転写紙1枚あたりの製版コストは極小となる。

【0109】

上記第2の実施形態で採用したオフセット印刷は、商業印刷分野で最もポピュラーかつ広範囲に普及している標準的な印刷システムである。そのため転写紙メーカー等は、近隣の印刷業者に紙詰まり防止加工印刷を容易に依頼でき、印刷価格も低廉である。

【0110】

第2の実施形態では、転写紙メーカーや大手の転写紙卸業者、小売業者が、上記より小ロットの加工を行いたい場合、コスト面や利便性などで有利であれば、シルクスクリーン印刷、オンデマンド印刷を採用するなど、柔軟な対応が可能である。

【0111】

また、第2の実施形態によれば、転写紙を購入し使用するエンドユーザーは、紙詰まり防止加工のために、画像処理ソフト等を用いて画像余白部を着色する作業、すなわち余白部にトナーを載置する作業だけを行えば良いこととなる。

【0112】

通常の転写加工では、エンドユーザーはほとんどの場合、画像の転写紙への印刷前にパーソナルコンピュータと画像処理ソフトを用いての画像編集を自ら行わねばならない。エンドユーザーは、第2の実施形態を採用する場合、この画像処理工程に組み合わせる形で第1の実施形態の画像編集(紙詰まり防止加工)だけを、行えば良いので、時間的負担も非常に軽微となり、転写加工における大幅な時間削減、コスト削減が可能となる。

【0113】

さらに、第2の実施形態に係る発明を、大ロットの転写紙を扱う転写紙メーカーや大手の転写紙卸業者、小売業者が採用すれば、大きな利便性をエンドユーザーに提供できるだけでなく、他社との明確な差別化も図れるので、転写紙販売量を増加させることが可能となることは明らかである。

【0114】

以上、本発明の実施形態について説明したが、本発明は、その趣旨を逸脱しない範囲で種々の改良・変更が可能であることは勿論である。

【0115】

例えば、第1に、充分な耐熱性を持ち、トナー受容性の高い、ポリエステル樹脂製以外のテープを転写紙外周余白部に貼ることも考えられる。但し、この場合も本来は透明な画像周囲に本発明のごとくトナーを乗せるなど、何らかの固着防止策を取る必要がある。

【0116】

第2に、上記同様の部位に、テープの代わりにシリコン樹脂、フッ素樹脂など耐熱性の高い塗料などを塗布することも考えられる。但し、この場合も本来は透明な画像周囲に本発明のごとくトナーを乗せるなど、何らかの固着防止策を取る必要がある。

【0117】

第3に、通常の転写紙は、パルプ製など耐熱性の高い地紙の上に合成樹脂層を積層していることに鑑み、転写紙製造段階で外周部4辺に合成樹脂層を積層せず、地紙を露出させた製品を作ることが考えられる。但し、この場合も本来は透明な画像周囲に本発明のごとくトナーを乗せるなど、何らかの固着防止策を取る必要がある。

【0118】

第4に、前述した実施形態は、主にヒートロール定着装置での転写紙の固着、紙詰まりを防止する方法に関するものであったが、カラーコピー機、カラーレーザープリンタの紙詰まりとして、転写紙がヒートロール定着装置へ到達する以前に、給紙ローラー、搬送ローラー、帯電ローラー、現像ローラー、転写ローラーを通過する段階で発生するものがある。この紙詰まりは、転写紙の合成樹脂層表面が滑りやすい時、すなわち滑り摩擦が小さい時、あるいは印刷機の各種ローラーが磨耗し、グリップ力が弱まったときに起こる。そこで、以下のようにすることで、転写紙の合成樹脂層表面が滑りやすい時、つまり滑り摩擦が小さい時に発生する紙詰りを防止することができる。即ち、本発明の実施形態で使用するポリエステルテープの製作時、液状のポリエステル樹脂にシリカパウダー、シリカ微粒子粉等を混合・分散する。このような方法を取ることで、テープ表面に微細な凹凸を付け、滑り摩擦を増大させ、紙滑り、紙詰まりを防止することが出来る。また、本発明の実施形態で使用する5mm幅のテープでは、充分な滑り摩擦が得られない場合は、転写紙外周部4辺に貼り付ける固着防止用ポリエステルテープの幅を10mm、15mmと広げることで、転写紙全体としての滑り摩擦、滑り抵抗が増大するため、紙滑り、紙詰まりの発生する率を減少させることができる。

【0119】

尚、本発明には以下の内容も含まれる。

(a1) 合成樹脂層と、上記合成樹脂層の外周4辺の各端から2〜6mm幅の領域に貼り付けられたポリエステル樹脂製の固着防止用テープと、を備えたことを特徴とする転写紙。

(a2) 地紙と、上記地紙の上に積層された水溶性糊層と、上記水溶性糊層の上に積層された合成樹脂層と、上記合成樹脂層の外周4辺の各端から2〜6mm幅の領域に貼り付けられたポリエステル樹脂製の固着防止用テープと、を備えたことを特徴とする転写紙。

(a3) 地紙と、上記地紙の上に積層された剥離用シリコン樹脂層と、上記剥離用シリコン樹脂層の上に積層されたホットメルト樹脂層と、上記ホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域に貼り付けられたポリエステル樹脂製の固着防止用テープと、を備えたことを特徴とする転写紙。

(a4) 上記固着防止テープの幅は5mmであることを特徴とする(a1)乃至(a3)のいずれかに記載の転写紙。

(a5) 上記固着防止テープの総厚みは30μm以下であることを特徴とする(a1)乃至(a3)のいずれかに記載の転写紙。

(a6) 上記固着防止テープは着色されていることを特徴とする(a1)乃至(a3)のいずれかに記載の転写紙。

(a7) 合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程と、

画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し転写紙の上記合成樹脂層又はホットメルト樹脂層が剥き出しの状態にならないように画像を加工する工程と、

上記転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、

上記印刷がなされた転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

(a8) 合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程と、

画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、

上記出力された普通紙を原稿として転写紙に対してカラーコピー機によりコピー印刷する工程と、

コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

(a9) 合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程と、

カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、転写紙に対してカラーコピー機によりコピー印刷する工程と、

上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

(a10) 上記固着防止テープの幅は5mmであることを特徴とする(a7)乃至(a9)のいずれかに記載の転写印刷方法。

(a11) 上記固着防止テープの総厚みは30μm以下であることを特徴とする(a7)乃至(a9)のいずれかに記載の転写印刷方法。

(a12) 上記固着防止テープは着色されていることを特徴とする(a7)乃至(a9)のいずれかに記載の転写印刷方法。

【符号の説明】

【0120】

1 地紙

2 水溶性糊層

3 合成樹脂層

4 固着防止用テープ

5 画像領域

6 画像周囲余白領域

7 トナー積層領域

11 剥離用シリコン樹脂層

12 ホットメルト樹脂層

20 A列本版転写紙

21 インク載置部

22 断裁線

23 A4サイズ転写紙

【特許請求の範囲】

【請求項1】

合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする転写紙。

【請求項2】

地紙と、上記地紙の上に積層された水溶性糊層と、上記水溶性糊層の上に積層された合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする転写紙。

【請求項3】

地紙と、上記地紙の上に積層された剥離用シリコン樹脂層と、上記剥離用シリコン樹脂層の上に積層されたホットメルト樹脂層と、上記ホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする転写紙。

【請求項4】

上記インク載置部は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることを特徴とする請求項1乃至3のいずれかに記載の転写紙。

【請求項5】

上記インク載置部は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることを特徴とする請求項4に記載の転写紙。

【請求項6】

上記インク載置部の幅は6mmであることを特徴とする請求項1乃至5のいずれかに記載の転写紙。

【請求項7】

合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

を有することを特徴とする転写紙の製造方法。

【請求項8】

上記インク載置部は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることを特徴とする請求項7に記載の転写紙の製造方法。

【請求項9】

上記インク載置部は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることを特徴とする請求項8に記載の転写紙の製造方法。

【請求項10】

上記インク載置部の幅は6mmであることを特徴とする請求項7乃至9のいずれかに記載の転写紙の製造方法。

【請求項11】

合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し上記最終断裁単位で断裁された転写紙の上記合成樹脂層又はホットメルト樹脂層が剥き出しの状態にならないように画像を加工する工程と、

上記最終断裁単位で断裁された転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、

上記画像が印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

【請求項12】

合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、

上記出力された普通紙を原稿として上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、

上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

【請求項13】

合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、

上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

【請求項14】

上記インク載置部は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることを特徴とする請求項11乃至13のいずれかに記載の転写印刷方法。

【請求項15】

上記インク載置部は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることを特徴とする請求項14に記載の転写印刷方法。

【請求項16】

上記インク載置部の幅は6mmであることを特徴とする請求項11乃至15のいずれかに記載の転写印刷方法。

【請求項17】

合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程を備えた

ことを特徴とする転写紙の製造方法。

【請求項18】

上記固着防止テープの幅は5mmであることを特徴とする請求項17に記載の転写紙。

【請求項19】

上記固着防止テープの総厚みは30μm以下であることを特徴とする請求項17に記載の転写紙の製造方法。

【請求項20】

上記固着防止テープは着色されていることを特徴とする請求項17に記載の転写紙の製造方法。

【請求項1】

合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする転写紙。

【請求項2】

地紙と、上記地紙の上に積層された水溶性糊層と、上記水溶性糊層の上に積層された合成樹脂層と、上記合成樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする転写紙。

【請求項3】

地紙と、上記地紙の上に積層された剥離用シリコン樹脂層と、上記剥離用シリコン樹脂層の上に積層されたホットメルト樹脂層と、上記ホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に載置印刷された固着防止用のインク載置部と、を備えたことを特徴とする転写紙。

【請求項4】

上記インク載置部は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることを特徴とする請求項1乃至3のいずれかに記載の転写紙。

【請求項5】

上記インク載置部は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることを特徴とする請求項4に記載の転写紙。

【請求項6】

上記インク載置部の幅は6mmであることを特徴とする請求項1乃至5のいずれかに記載の転写紙。

【請求項7】

合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

を有することを特徴とする転写紙の製造方法。

【請求項8】

上記インク載置部は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることを特徴とする請求項7に記載の転写紙の製造方法。

【請求項9】

上記インク載置部は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることを特徴とする請求項8に記載の転写紙の製造方法。

【請求項10】

上記インク載置部の幅は6mmであることを特徴とする請求項7乃至9のいずれかに記載の転写紙の製造方法。

【請求項11】

合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

画像処理ソフトウェアにより、転写したい画像周囲の余白部分全体に着色し上記最終断裁単位で断裁された転写紙の上記合成樹脂層又はホットメルト樹脂層が剥き出しの状態にならないように画像を加工する工程と、

上記最終断裁単位で断裁された転写紙に対してカラーレーザープリンタにより上記画像を印刷する工程と、

上記画像が印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

【請求項12】

合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

画像処理ソフトウェアにより転写したい画像の周囲の余白部分全体に着色した画像を普通紙に出力する工程と、

上記出力された普通紙を原稿として上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、

上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

【請求項13】

合成樹脂層又はホットメルト樹脂層を備えた転写紙を用いた転写印刷方法であって、

転写紙原紙を印刷用サイズの転写紙に断裁する工程と、

上記印刷用サイズの転写紙における最終断裁単位となる各所定領域の上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から4〜7mm幅の領域に固着防止用のインク載置部を載置印刷する工程と、

上記インク載置部が載置印刷された印刷用サイズの転写紙を上記最終断裁単位で断裁する工程と、

カラーコピー機の読み取り用ガラスにまず転写したい原稿を置き、その上に背景色を付ける紙を配し、上記最終断裁単位で断裁された転写紙に対してカラーコピー機によりコピー印刷する工程と、

上記コピー印刷された転写紙を用いて被転写物に転写を行う工程と、

を有することを特徴とする転写印刷方法。

【請求項14】

上記インク載置部は、オフセット印刷、シルクスクリーン印刷、オンデマンド印刷により載置印刷されることを特徴とする請求項11乃至13のいずれかに記載の転写印刷方法。

【請求項15】

上記インク載置部は、酸化重合型油性インキ、UVインキ、熱硬化型インキ、2液反応硬化型インキのいずれかにより載置印刷されることを特徴とする請求項14に記載の転写印刷方法。

【請求項16】

上記インク載置部の幅は6mmであることを特徴とする請求項11乃至15のいずれかに記載の転写印刷方法。

【請求項17】

合成樹脂層又はホットメルト樹脂層を備えた転写紙の製造方法であって、

上記合成樹脂層又はホットメルト樹脂層の外周4辺の各端から2〜6mm幅の領域にポリエステル樹脂製の固着防止用テープを貼り付ける工程を備えた

ことを特徴とする転写紙の製造方法。

【請求項18】

上記固着防止テープの幅は5mmであることを特徴とする請求項17に記載の転写紙。

【請求項19】

上記固着防止テープの総厚みは30μm以下であることを特徴とする請求項17に記載の転写紙の製造方法。

【請求項20】

上記固着防止テープは着色されていることを特徴とする請求項17に記載の転写紙の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−27975(P2013−27975A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2009−234121(P2009−234121)

【出願日】平成21年10月8日(2009.10.8)

【出願人】(303001092)有限会社東洋ビルメンテナンス (1)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成21年10月8日(2009.10.8)

【出願人】(303001092)有限会社東洋ビルメンテナンス (1)

【Fターム(参考)】

[ Back to top ]