転動装置部品の非金属介在物検査方法および非金属介在物検査装置

【課題】転動装置の寿命を短くするような非金属介在物が転動装置部品の表層部に存在するか否かを精度よく検査することのできる転動装置部品の非金属介在物検査方法および非金属介在物検査装置を提供する。

【解決手段】転動装置部品の表層部に非金属介在物が存在するか否かを検査する非金属介在物検査装置は、転動装置部品の表層部に交流磁界を付与する励磁コイル121と転動装置部品の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とからなる電磁誘導センサ12と、誘導コイル122に発生した誘導起電力の大きさを検出する誘導起電力検出手段としてのインダクタンス変化検出回路13と、このインダクタンス変化検出回路13で検出された誘導起電力の大きさを閾値と比較して非金属介在物の有無を判定する比較判定回路14とを具備している。

【解決手段】転動装置部品の表層部に非金属介在物が存在するか否かを検査する非金属介在物検査装置は、転動装置部品の表層部に交流磁界を付与する励磁コイル121と転動装置部品の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とからなる電磁誘導センサ12と、誘導コイル122に発生した誘導起電力の大きさを検出する誘導起電力検出手段としてのインダクタンス変化検出回路13と、このインダクタンス変化検出回路13で検出された誘導起電力の大きさを閾値と比較して非金属介在物の有無を判定する比較判定回路14とを具備している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転動装置の転動装置部品(転がり軸受の軌道輪や転動体、直動案内軸受装置の案内レールまたはスライダまたは転動体、ボールねじのねじ軸またはナットまたは転動体等)の表層部に、転動装置の寿命を短くするような非金属介在物が存在するか否かを検査する技術に関する。

【背景技術】

【0002】

転がり軸受の軌道輪は転動体が転動する軌道面を有しており、この軌道面を含めた軌道輪の表層部に存在する非金属介在物の大きさが500μm以上になると、これを起点した亀裂等の欠陥が軌道輪に発生し、転がり軸受の寿命を短くする結果となる。そこで、転がり軸受の寿命を短くするような非金属介在物が軌道輪の表層部に存在するか否かを検査する技術として、非金属介在物の有無を超音波探傷により検査する技術が知られている(例えば、特許文献1及び特許文献2参照)

しかしながら、特許文献1及び特許文献2に記載された技術では、例えば超音波の周波数が2MHz未満で軌道輪の表層部に存在する非金属介在物の大きさが100μm以下の場合には非金属介在物を精度よく検出することが困難になる。また、超音波の周波数が30MHzを超えると、超音波が軌道輪の内部で減衰してしまうため、軌道面から転動体直径の2%に相当する深さまでの表層部を精度よく探傷することが難しくなるという問題があった。また、転がり接触時のせん断応力が最大となる深さ、すなわち軌道面から転動体直径の2%に相当する深さよりさらに深い箇所に非金属介在物や欠陥が存在するケースへの対応も実用的に重要である。

【0003】

また、タンデム圧延機等の圧延ロールを支持する軸受として用いられる転がり軸受は、多量の冷却水が飛散する環境下で使用される。このため、ワークに散水された冷却水の一部が転がり軸受の内部に侵入して潤滑剤に混入すると、転がり軸受の耐久性が大きく低下する。例えば、潤滑剤中に6%の水分が混入した場合は、水分混入がない場合に比べ、軸受の転がり疲れ寿命が数分の1から20分の1程度に低下することが報告されている(非特許文献1参照)。そこで、冷却水等の液体が転がり軸受の内部に侵入することを防止する方策として、転がり軸受が収容されたチョック(軸受箱)に接触ゴムシールを装着し、チョックの内部を液密に密封して潤滑剤中の水分濃度を40%から10%未満に減少させる技術(例えば、非特許文献2参照)が提案されているが、その後のワークロール用軸受の使用実績を調査した結果、焼き付き事故を低減できるものの剥離発生までの使用時間、すなわち軸受寿命の低下についてはあまり改善されていないことが判明した(例えば、特許文献5参照)。

【0004】

図6は軸受寿命が低下するメカニズムを説明するための図であり、同図(a)に示すように、転動体Tから受けるラジアル荷重によって深さ方向の弾性変形Δhが固定側軌道輪の軌道面Kに発生すると、せん断応力fが転動体Tと軌道面Kとの接触部に発生する。そして、図6(b)に示すように、非金属介在物Wが軌道面Kの表層部に存在すると、転動体Tと軌道面Kとの接触部に発生したせん断応力fによって非金属介在物Wの周囲に空隙Sが発生し、このとき、軌道面K上の潤滑剤に多量の水分が含まれていると、潤滑剤中の水分が空隙Sに浸入することによって金属素地の腐食溶解が起こり、応力腐食割れや剥離が軌道面Kに発生しやすくなる。

【0005】

軌道面を含めた軌道輪の表層部に存在する非金属介在物の悪影響を防止する技術としては、軌道面を含めた軌道輪の表層部(軌道面から転動体直径の2%に相当する深さまでの表層部)に500μmを超える大きさの非金属介在物が存在するか否かを超音波探傷により検査する技術が知られている(例えば、特許文献2−4参照)。また、今回問題点としている水が混入した場合については、固定側軌道輪軌道面と金属素地との間に直径100μmを超える酸化物系非金属介在物が存在するか否かを超音波探傷により検査し、水浸入に伴う応力腐食割れとそれによる軸受の短寿命化を防止する技術が提案されている(特許文献5参照)。

【0006】

しかし、転がり軸受のさらに安定した長寿命化を図るためには、実際問題として軸受用鋼材において多く見られる地傷と言われる100μm以上の非金属介在物が存在しないことを保証することが必要となる。このレベルの非金属介在物が存在しないことを保証するためには、超音波波長の1/2に相当する30MHz以上の高周波を用いる必要があり、超音波探傷法を用いた場合、超音波の減衰が著しいといったデメリットが生じる。このため、介在物などの欠陥の安定した検出は材料(軌道面)表面のみに限られてしまい、また、検出の感度は表面粗さにも大きく影響を受けてしまうという問題があった。また、非破壊探傷法の中でも超音波探傷法や放射線探傷法は装置や検査にコストがかかるといった実用上の問題点もある。

【0007】

鉄鋼圧延用軸受等で非常に大きな荷重を受ける軸受に使用されるころは、その表面からころ平均直径Daの2%に相当する深さまでの範囲内に平方根長さ0.2mmを超える欠陥(非金属介在物等)が存在すると、転がり疲労による剥離が発生し易くなる。また、ころの全断面範囲内に最大長さ0.5mmを超える欠陥(非金属介在物等)が存在すると、繰り返し曲げ応力、引張応力、圧縮応力等の応力を受けるため、割れがころに発生し易くなる。

【特許文献1】特許第03653984号公報

【特許文献2】特開2000−130447号公報

【特許文献3】特開2004−77206号公報

【特許文献4】特開2003−139143号公報

【特許文献5】特開2000−110841号公報

【非特許文献1】古村恭三郎、城田伸一、平川清:「表面起点及び内部起点の転がり疲れについて」、 NSK BearingJournal,NO.636,pp.1‐10,1977

【非特許文献2】K.YAMAMOTO,M.YAMAZAKI,M.AKIYAMA,K.FURUMURA:「Introducingof Sealed Bearings for Work ROll Necks in RollingMills」、Proceedings of the JSLEinternational Tribology Conference,pp.609‐614,July8‐10,1985,Tokyo,Japan

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上述した問題点に着目してなされたものであり、その目的は、転動装置の寿命を短くするような非金属介在物が転動装置部品の表層部に存在するか否かを精度よく検査することのできる転動装置部品の非金属介在物検査方法および非金属介在物検査装置を提供することにある。また、本発明の他の目的は、非金属介在物等の内部欠陥が転動体に存在しない転がり軸受を得ることのできる転がり軸受の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、請求項1記載の発明に係る転動装置部品の非金属介在物検査方法は、転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する方法であって、前記転動装置部品を励磁コイルに印加された交流電圧によって発生した交流磁界に配置し、電磁誘導により誘導コイルに発生した起電力の振幅と位相のうち少なくとも一方の変化量を測定して前記非金属介在物の有無を検査することを特徴とする。

【0010】

請求項2記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項1記載の転動装置部品の非金属介在物検査方法において、軌道面表面の所定の面積×軌道面表面からの所定の深さで定義される所定の体積内に存在する非金属介在物を所定の寸法以下に管理することを特徴とする。

請求項3記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、前記所定の寸法が非金属介在物の最大長さであり、平方根長さが200μmを超える欠陥が存在せず、その長さが500μmであることを特徴とする。

【0011】

請求項4記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、前記所定の寸法が非金属介在物の平均直径であり、平方根長さが200μmを超える欠陥が存在せず、その平均直径が100μmであることを特徴とする。

請求項5記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、前記所定の寸法が非金属介在物の平均直径であり、平方根長さが200μmを超える欠陥が存在せず、その平均直径が50μmであることを特徴とする。

【0012】

請求項6記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項1〜5のいずれか一項記載の転動装置部品の非金属介在物検査方法において、前記転動装置部品が固定側の軌道輪であることを特徴とする。

請求項7記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項1〜6のいずれか一項記載の転動装置部品の非金属介在物検査方法において、転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする。

【0013】

請求項8記載の発明に係る転動装置部品の非金属介在物検査装置は、転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する装置であって、前記転動装置部品の表層部に交流磁界を付与する励磁コイルと、該励磁コイルから前記転動装置部品の表層部に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを具備してなることを特徴とする。

【0014】

請求項9記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項8記載の転動装置部品の非金属介在物検査装置において、前記転動装置部品と前記電磁誘導センサのうち少なくとも一方が回転、直動、揺動可能であることを特徴とする。

請求項10記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項8または9記載の転動装置部品の非金属介在物検査装置において、前記電磁誘導センサの出力をデータ処理するデータ処理部と、該データ処理部で処理されたデータを閾値と比較して非金属介在物の有無を判定する判定部とを具備したことを特徴とする。

【0015】

請求項11記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項10記載の転動装置部品の非金属介在物検査装置において、前記判定部の判定結果を表示する表示手段と前記電磁誘導センサの出力を記憶する記憶手段のうち少なくとも一方を具備したことを特徴とする。

請求項12記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項8〜11のいずれか一項記載の転動装置部品の非金属介在物検査装置において、前記電磁誘導センサが、前記転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする。

【0016】

請求項13記載の発明に係る転がり軸受の製造方法は、外輪と内輪との間に複数の転動体を有する転がり軸受の製造方法であって、前記転動体の表面から転動体の平均直径の2%深さの範囲内に平方根長さが200μmを超える欠陥が存在せず、かつ前記転動体の全断面範囲内に最大長が500μmを超える欠陥が存在しないことが保証された転がり軸受を製造することを特徴とする。

【発明の効果】

【0017】

本発明によれば、転動装置の寿命を短くする非金属介在物が転動装置部品の表層部に存在するか否かを精度よく検査することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を図面に基づいて説明する。

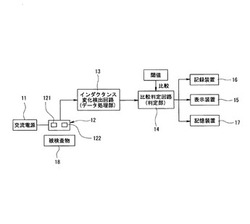

図1は、本発明の第1の実施形態に係る非金属介在物検査装置の概略構成を示す図である。同図に示される非金属介在物検査装置は、被検査対象物である転動装置部品18の表層部に交流磁界を付与する励磁コイル121と、この励磁コイル121から転動装置部品18の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とを備えており、これらの両コイル121,122は電磁誘導センサ12を構成している。

【0019】

また、図1に示される非金属介在物検査装置は、誘導コイル122のインダクタンス変化(誘導コイル122に発生した誘導起電力の振幅変化量または位相変化量)を検出するインダクタンス変化検出回路(データ処理部)13と、このインダクタンス変化検出回路13で検出されたインダクタンス変化を予め設定された閾値と比較して非金属介在物の有無を判定する判定部として比較判定回路14と、この比較判定回路14の判定結果を表示する表示装置15とを備えており、比較判定回路14では、誘導コイル122に発生した誘導起電力の振幅変化量または位相変化量が閾値より大きい場合に非金属介在物が転動装置部品18の表層部に存在すると判定し、さらに転動装置部品18の表層部に存在する非金属介在物の最大長さが500μm以上であると判定するようになっている。また、図1に示される非金属介在物検査装置は比較判定回路14の判定結果を記録用紙等の記録媒体に記録する記録装置16と、電磁誘導センサ12の出力を記憶する記憶装置17とを備えている。なお、電磁誘導センサ12の励磁コイル121には、交流電源11から交流電流が供給されるようになっている。

【0020】

図2は電磁誘導センサ12の概略構成を示す図であり、同図に示されるように、電磁誘導センサ12の誘導コイル122は、その一部を励磁コイル121に接触させて励磁コイル121と同軸に巻回されている。

図1に示した非金属介在物検査装置を用いて、最大長さが500μmを超える非金属介在物が軌道輪等の転動装置部品の表層部に存在するか否かを検査する場合は、先ず、図3に示すように、転動装置部品18の表面に電磁誘導センサ12を近づける。そして、この状態で電磁誘導センサ12の励磁コイル121に交流電流を供給して転動装置部品18の表層部に交流磁界19を付与すると、電磁誘導センサ12の誘導コイル122に誘導起電力が発生する。このとき、電磁誘導センサ12の誘導コイル122に発生した誘導起電力は転動装置部品18の表層部に付与された交流磁界19の磁束密度に応じて変化し、交流磁界19の磁束密度は転動装置部品18の表層部に存在する非金属介在物の大きさに応じて変化する。

【0021】

したがって、電磁誘導センサ12の誘導コイル122に発生した誘導起電力をインダクタンス変化検出回路13に供給し、インダクタンス変化検出回路13で検出された誘導起電力の振幅変化量または位相変化量を予め設定された閾値と比較することで、転動装置部品18の表層部(軌道面から転動体直径2%の深さまでの領域)に非金属介在物が存在するか否かを精度よく検査でき、さらに転動装置部品18の表層部に存在する非金属介在物の最大長さが500μm以上であるか否かを精度よく検査することができる。

【0022】

上述した本発明の第1の実施形態では、比較判定回路14の判定結果を表示する表示装置15と、比較判定回路14の判定結果を記録用紙等の記録媒体に記録する記録装置16と、電磁誘導センサ12の出力を記憶する記憶装置17とを備えたものを例示したが、本発明はこれに限定されるものではない。たとえば、表示装置15、記録装置16及び記憶装置17のうちの少なくとも1つを備えたものでもよい。

【0023】

図4は本発明の第2の実施形態に係る非金属介在物検査装置を示す図であり、同図に示される非金属介在物検査装置は、平均直径100μmを超える非金属介在物が軌道面を含む外輪の表層部(軌道面から転動体平均直径2%の深さまでの領域)に存在するか否かを検査する場合に用いられるものである。

第2の実施形態に係る非金属介在物検査装置は転がり軸受の外輪20を載置するためのターンテーブル21と、このターンテーブル21の上方に配置された電磁誘導センサ12と、この電磁誘導センサ12をZ軸回り(図中矢印θZ方向)に揺動駆動するセンサ揺動機構22と、このセンサ揺動機構22を介して電磁誘導センサ12を図中Z軸方向に昇降駆動するセンサ昇降機構23と、電磁誘導センサ12を図中X軸方向及びY軸方向に動かしてセンサ12を位置決めするセンサ位置決め機構24とを備えており、ターンテーブル21は外輪20を位置決めする位置決め機構25により図中X軸方向に移動可能となっている。

【0024】

電磁誘導センサ12は外輪20の表層部に交流磁界を付与する励磁コイル121(図2参照)と、この励磁コイル121から外輪20の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とから構成されている。

図4に示した非金属介在物検査装置を使用して平均直径100μmを超える非金属介在物が軌道面を含む外輪20の表層部に存在するか否かを検査する場合は、先ず、外輪20をターンテーブル21上に載置する。次に、センサ揺動機構22、センサ昇降機構23、センサ位置決め機構24及び位置決め機構25を駆動して電磁誘導センサ12を外輪20の軌道面に近づけた後、電磁誘導センサ12の励磁コイル121に交流電流を供給して外輪20の表層部に交流磁界を付与すると、電磁誘導センサ12の誘導コイル122に誘導起電力が発生する。このとき、誘導コイル122に発生した誘導起電力の大きさは外輪20の表層部に付与された交流磁界の磁束密度に応じて変化し、交流磁界の磁束密度は外輪20の表層部に存在する非金属介在物の大きさに応じて変化する。

【0025】

したがって、電磁誘導センサ12の誘導コイル122に発生した誘導起電力の大きさを予め設定された閾値と比較することで、外輪20の表層部(軌道面から転動体平均直径2%の深さまでの領域)に非金属介在物が精度よく検査でき、さらに外輪20の表層部に存在する非金属介在物の平均直径が100μmを超えるか否かを精度よく検査することできる。

【0026】

図5は本発明の第3の実施形態に係る非金属介在物検査装置を示す図であり、同図に示される非金属介在物検査装置は、平均直径50μmを超える非金属介在物が軌道面を含む内輪の表層部(軌道面から転動体平均直径2%の深さまでの領域)に存在するか否かを検査する場合に用いられるものである。

第3の実施形態に係る非金属介在物検査装置は転がり軸受の内輪26を載置するためのターンテーブル21と、このターンテーブル21の上方に配置された電磁誘導センサ12と、この電磁誘導センサ12をZ軸回り(図中矢印θZ方向)に揺動駆動可能としたセンサ揺動機構22と、このセンサ揺動機構22を介して電磁誘導センサ12を図中Z軸方向に昇降駆動するセンサ昇降機構23と、電磁誘導センサ12を図中X軸方向及びY軸方向に動かしてセンサ12を位置決めするセンサ位置決め機構24とを備えて構成されており、電磁誘導センサ12は内輪26の表層部に交流磁界を付与する励磁コイル121(図2参照)と、この励磁コイル121により内輪26の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とから構成されている。

【0027】

図5に示した非金属介在物検査装置を使用して平均直径50μmを超える非金属介在物が軌道面を含む内輪26の表層部に存在するか否かを検査する場合は、先ず、内輪26をターンテーブル21上に載置する。次に、センサ揺動機構22(本実施例ではターンテーブル21を回転させ、センサ揺動機構22を固定)、センサ昇降機構23及びセンサ位置決め機構24を駆動して電磁誘導センサ12を内輪26の軌道面に近づけた後、電磁誘導センサ12の励磁コイル121に交流電流を供給して内輪26の表層部に交流磁界を付与すると、電磁誘導センサ12の誘導コイル122に誘導起電力が発生する。このとき、誘導コイル122に発生した誘導起電力の大きさは内輪26の表層部に付与された交流磁界の磁束密度に応じて変化し、交流磁界の磁束密度は内輪26の表層部に存在する非金属介在物の大きさに応じて変化する。

【0028】

したがって、電磁誘導センサ12の誘導コイル122に発生した誘導起電力の大きさを予め設定された閾値と比較することで、内輪26の表層部(軌道面から転動体平均直径2%の深さまでの領域)に非金属介在物が存在するか否かを検査でき、さらに内輪26の表層部に存在する非金属介在物の平均直径が50μmを超えるか否かを精度よく検査することできる。

【0029】

図7は本発明の第4の実施形態に係る非金属介在物検査装置の概略構成を示す図であり、同図に示される非金属介在物検査装置は、電磁誘導センサ12、電磁誘導ユニット31、コンピュータユニット32、液晶表示装置(LCD)33、センサ位置決め装置34、ローラ回転装置35および位置決め制御装置36を備えている。

電磁誘導センサ12は励磁コイル121と検出用の誘導コイル122とが一体になっていて、漏れ磁束を極力減らし、相互インダクタンスを高める構成となっている。このため、一般の渦流探傷と違って表面の欠陥のみならず、表面下の内部にも磁束が及ぶため、内部欠陥による磁束変化によって誘導コイル122のインダクタンスが変化する。

【0030】

電磁誘導ユニット31は、電磁誘導センサ12の励磁コイル121に交流電流を供給する励磁発振回路311を備えている。また、電磁誘導ユニット31は誘導コイル122のインダクタンス変化を検出回路312で検出し、これを増幅回路313で増幅してコンピュータユニット32に送るように構成されている。

コンピュータユニット32はAD変換器321、CPU322、タイマパルスユニット323、PIO324、LCDドライバ325、メモリ(図示せず)等を備えており、増幅回路313で増幅された信号はAD変換器321でデジタル信号に変換され、センサ位置決め装置34の位置情報と共にデータ化される。

【0031】

人工欠陥を導入した円筒ころ37や超音波検査で内部欠陥が見つかった試料を用いて較正しておけば、電磁誘導検査でも欠陥の大きさを知ることができる。

超音波検査では、水中超音波が必要となるので、防錆剤のコストまで要するのに対し、電磁誘導式では、そのようなコストは不要である。

検査速度については、音速と電磁気の速度とでは比較にならないが、実際には、一定体積以上の検査を要し、センサと被検体の走査を要するため、走査ピッチが同じであれば、大差はない。しかし、一般的に、超音波検査はパルスエコー法であり、高圧転動面寿命に影響を与えるほどの小さな鋼中介在物を検出可能な高周波集束型プローブの鋼中スポット径は、検出したい欠陥の大きさ程度までに絞る必要があるため、欠陥の大きさ程度の走査ピッチを必要とし、被検体体積や被検体面積が大きいほど検査時間は負担になる。

【0032】

超音波検査は超音波のエコーが戻る必要があり、ピンポイント的な手法であるのに対し、電磁誘導検査方式は磁束の乱れをインダクタンスの変化として捉える方式であるため、バルキー(bulky)的な手法であり、従って、走査ピッチも大きく取れる可能性が高く、検査時間は相当早くなると予測できる。

超音波で必要な高周波回路は、電磁誘導では、より低い周波数で済む(超音波は50MHz前後であるのに対して、電磁誘導では、1KHz〜1MHzであり、桁が違うので、回路のコストに差で生じる。)。

【0033】

電磁誘導検査では、励磁電圧と周波数によって、検査する深さと検出できる介在物の大きさを決めることができ、複数の周波数と電圧を切り替えて、深さに対する感度を変えながらの検査も可能であるし、被検体に適した一定の周波数と振幅で検査を行ない、コンピュータの演算処理(ソフトウェア)によって深さに対する感度を変えることができる。また、センサコイルを変えることによっても深さに対する感度を変えることができるが、本例では、速度を重視するため、センサ交換はしない。

【0034】

本例では、転動装置部品表面から最大せん断応力発生位置よりも深い位置(転動装置部品直径Dの1/4深さ位置)までの範囲と転動装置部品の全断面の範囲とに分けて、電磁誘導検査を行なう場合、主に周波数の違いでD/4までの検査と全断面の検査とを使い分ける。すなわち、表面付近に近いD/4までは、比較的高い周波数で励磁誘導を行ない、比較的小さな欠陥を検出するように検査する。

【0035】

全断面検査では、比較的小さい周波数で磁束が転動装置部品中心部まで減衰しにくく比較的大きな欠陥を検出する検査を行なう。

図7に示した円筒ころ用のローラ回転装置35は回転速度と位置を制御できるサーボモータで駆動され、このローラ回転装置35により被検体としての円筒ころ37を回転させると同時に、センサ位置決め装置34により電磁誘導センサ12を円筒ころ37の軸方向に移動させることで、円筒ころ37の軌道面全体を走査できる。

【0036】

較正用の被検体としては、図8に示すような人工欠陥38を持った円筒ころ37を用いる。

電磁誘導検査は、被検体内に発生した内部欠陥を検出側コイル(誘導コイル)により磁束の乱れによって検出する。磁束の乱れは相対的なものであるから、同形のころを用いて正常品と欠陥品で比較をする必要がある。

【0037】

図8(a)に示す試料は、表面に近い部分に、ころの端面から直径0.2mmの穴を放電加工により一定の深さで加工して人工欠陥を形成したものである。また、図8(b)に示す試料は、中心付近の端面から直径0.5mmの穴を放電加工により一定の深さで加工して人工欠陥を形成したものである。

本例では、被検体の電磁誘導検査を行なう前に、人工欠陥が形成された較正用試料の電磁誘導検査を行なう。具体的には、発振周波数、発振電圧、検出アンプのゲインなどを調整しながら、電磁誘導センサと被検体の相対位置とともに検出波形あるいは磁束の乱れを示す電圧などを記録して、表面付近の欠陥と中心部付近の欠陥に適した発振周波数と閾値を探す。

【0038】

さらに可能であれば、超音波検査やX線CT検査など別の非破壊検査で欠陥の混入が認められ、寸法と位置が特定されている自然欠陥を用いて較正の精度を高めていけば、欠陥の寸法も計測できるようになる。

電磁誘導検査は磁束の乱れを検出するが、磁束の大きさに比べれば、非常に小さな欠陥を検出できる。これが超音波検査と大きく違うところであり、小さな欠陥でも大まかな走査ピッチで欠陥を捉えることができ、高速な検査を行なうことができる。また、本例で用いる電磁誘導検査方式は、一般の渦流検査とは違い、金属内部に磁束を透過させるタイプの検査装置およびプローブコイルであるから、内部の欠陥まで検出することができる。

【0039】

ころの直径が一定以下の大きさであれば、表面付近と全断面の欠陥検出において、全断面の検査のみを行なうことも可能である。

また、手間はかかるが、全断面検査用と表面近傍検査用のセンサコイルを準備して、2回の検査を行なってもよい。

図9は本発明の第5の実施形態に係る非金属介在物検査装置の概略構成を示す図であり、同図に示される非金属介在物検査装置は、電磁誘導センサ12、電磁誘導ユニット31、センサ位置決め装置34、ローラ回転装置35、位置決め制御装置36、コントローラ40およびデジタル信号処理ユニット41を備えている。

【0040】

コントローラ40は、センサプローブ走査装置とローラ回転装置35の走査ピッチや速度などを制御するコントロール信号を位置決め制御装置36に出力する。また、コントローラ40はアンプのゲインを設定する信号を電磁誘導ユニット31に出力するとともに、走査位置や判定条件(閾値)を設定する信号をデジタル信号処理ユニット41に出力するようになっている。

【0041】

デジタル信号処理ユニット41はAD変換器411と判定回路412を内蔵しているが、判定回路412はCPUとソフトを含む場合であれば、すべてハードウェアのデジタル回路でデジタル信号処理ユニット41を構成してもよい。

図9に示す第5の実施形態では、第4の実施形態と同様の方法で、所定にころ径を持った熱処理研磨完成品ころに対する表面付近と全断面における欠陥寸法に対する検出感度や閾値を求めておけば、コントローラ40から電磁誘導ユニット31及びデジタル信号処理ユニット41に供給される各種設定信号の設定値を求めることができる。

【0042】

円筒ころ37の直径が20mmの場合に、円筒ころ37の表面から深さ5mm以内に0.1mm以上の欠陥が存在する場合に不良(NG)とし、かつ円筒ころ37の全断面にわたって0.3mm以上の欠陥が存在する場合に不良という設定をしておけば、転動体の平均直径Daの2%深さの範囲内に平方根長さが0.2mmを超える欠陥が存在せず、かつ転動体の全断面範囲内に最大長が0.5mmを超える欠陥がないことを保証された転がり軸受を得ることができる。

【0043】

図7及び図9に示した検査装置の稼動中は、定期的に較正を行い、人工欠陥を有する試料で同じ出力が得られることを確認することが好ましい。

図10は本発明の第6の実施形態に係る非金属介在物検査装置の概略構成を示す図であり、同図に示されるように、第6の実施形態に係る非金属介在物検査装置は、電磁誘導センサ12、プーリ51a,51b、プーリ駆動用ベルト52、モータ53、制御アンプ54、制御装置55、リニアガイド装置56、コントローラ57およびロータリーエンコーダ58を備えている。

【0044】

被検体としての軸受リング50は、プーリ51a,51bの周面部に載置されている。これらのプーリ51a,51bはプーリ駆動用ベルト52により回転駆動されるようになっており、プーリ51a,51bが回転すると、これに同期して軸受リング50も回転するようになっている。

プーリ駆動用ベルト52を走行駆動するモータ53は制御アンプ54を介して制御装置55により制御され、図示しないサーボモータを介して電磁誘導センサ12を軸受リング50の軸方向に移動させるリニアガイド装置56はコントローラ57により制御されている。

【0045】

軸受リング50の回転位置を検出するロータリーエンコーダ58から出力された回転位置検出信号は、コントローラ57に供給されている。

コントローラ57はロータリーエンコーダ58からの回転位置検出信号により軸受リング50が一回転したことを検知すると、制御装置55からの指令に基づいてサーボモータを制御し、電磁誘導センサ12を軸受リング50の軸方向に所定寸法移動させる。これにより、軸受リング全体の探傷が電磁誘導センサ12により行なわれる。

【0046】

したがって、第6の実施形態では、上述した第1ないし第5の実施形態と同様に、非金属介在物等の微小な欠陥が軸受リングの内部に存在するか否かを精度よく検査することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図2】電磁誘導センサの概略構成を示す図である。

【図3】電磁誘導センサの励磁コイルから転動装置部品の表層部に付与される交流磁界を示す図である。

【図4】本発明の第2の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図5】本発明の第3の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図6】軸受寿命が低下するメカニズムを説明するための図である。

【図7】本発明の第4の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図8】人工欠陥を有する校正用試料の一例を示す図である。

【図9】本発明の第5の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図10】本発明の第6の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【符号の説明】

【0048】

11 交流電源

12 電磁誘導センサ

121 励磁コイル

122 誘導コイル

13 インダクタンス検出回路(データ処理部)

14 比較判定回路(判定部)

15 表示装置

16 記録装置

17 記憶装置

21 ターンテーブル

22 センサ揺動機構

23 センサ昇降機構

24 センサ位置決め機構

31 電磁誘導ユニット

311 励磁発振回路

312 検出回路

313 増幅回路

32 コンピュータユニット

321 AD変換器

322 CPU

323 タイマパルスユニット

324 PIO

325 LCDドライバ

33 液晶表示装置

34 センサ位置決め装置

35 ローラ回転装置

36 位置決め制御装置

37 円筒ころ

38 人工欠陥

40 コントローラ

41 デジタル信号処理ユニット

411 AD変換器

412 判定回路

51a,51b プーリ

52 プーリ駆動用ベルト

53 モータ

54 制御アンプ

55 制御装置

56 リニアガイド装置

57 コントローラ

58 ロータリーエンコーダ

【技術分野】

【0001】

本発明は、転動装置の転動装置部品(転がり軸受の軌道輪や転動体、直動案内軸受装置の案内レールまたはスライダまたは転動体、ボールねじのねじ軸またはナットまたは転動体等)の表層部に、転動装置の寿命を短くするような非金属介在物が存在するか否かを検査する技術に関する。

【背景技術】

【0002】

転がり軸受の軌道輪は転動体が転動する軌道面を有しており、この軌道面を含めた軌道輪の表層部に存在する非金属介在物の大きさが500μm以上になると、これを起点した亀裂等の欠陥が軌道輪に発生し、転がり軸受の寿命を短くする結果となる。そこで、転がり軸受の寿命を短くするような非金属介在物が軌道輪の表層部に存在するか否かを検査する技術として、非金属介在物の有無を超音波探傷により検査する技術が知られている(例えば、特許文献1及び特許文献2参照)

しかしながら、特許文献1及び特許文献2に記載された技術では、例えば超音波の周波数が2MHz未満で軌道輪の表層部に存在する非金属介在物の大きさが100μm以下の場合には非金属介在物を精度よく検出することが困難になる。また、超音波の周波数が30MHzを超えると、超音波が軌道輪の内部で減衰してしまうため、軌道面から転動体直径の2%に相当する深さまでの表層部を精度よく探傷することが難しくなるという問題があった。また、転がり接触時のせん断応力が最大となる深さ、すなわち軌道面から転動体直径の2%に相当する深さよりさらに深い箇所に非金属介在物や欠陥が存在するケースへの対応も実用的に重要である。

【0003】

また、タンデム圧延機等の圧延ロールを支持する軸受として用いられる転がり軸受は、多量の冷却水が飛散する環境下で使用される。このため、ワークに散水された冷却水の一部が転がり軸受の内部に侵入して潤滑剤に混入すると、転がり軸受の耐久性が大きく低下する。例えば、潤滑剤中に6%の水分が混入した場合は、水分混入がない場合に比べ、軸受の転がり疲れ寿命が数分の1から20分の1程度に低下することが報告されている(非特許文献1参照)。そこで、冷却水等の液体が転がり軸受の内部に侵入することを防止する方策として、転がり軸受が収容されたチョック(軸受箱)に接触ゴムシールを装着し、チョックの内部を液密に密封して潤滑剤中の水分濃度を40%から10%未満に減少させる技術(例えば、非特許文献2参照)が提案されているが、その後のワークロール用軸受の使用実績を調査した結果、焼き付き事故を低減できるものの剥離発生までの使用時間、すなわち軸受寿命の低下についてはあまり改善されていないことが判明した(例えば、特許文献5参照)。

【0004】

図6は軸受寿命が低下するメカニズムを説明するための図であり、同図(a)に示すように、転動体Tから受けるラジアル荷重によって深さ方向の弾性変形Δhが固定側軌道輪の軌道面Kに発生すると、せん断応力fが転動体Tと軌道面Kとの接触部に発生する。そして、図6(b)に示すように、非金属介在物Wが軌道面Kの表層部に存在すると、転動体Tと軌道面Kとの接触部に発生したせん断応力fによって非金属介在物Wの周囲に空隙Sが発生し、このとき、軌道面K上の潤滑剤に多量の水分が含まれていると、潤滑剤中の水分が空隙Sに浸入することによって金属素地の腐食溶解が起こり、応力腐食割れや剥離が軌道面Kに発生しやすくなる。

【0005】

軌道面を含めた軌道輪の表層部に存在する非金属介在物の悪影響を防止する技術としては、軌道面を含めた軌道輪の表層部(軌道面から転動体直径の2%に相当する深さまでの表層部)に500μmを超える大きさの非金属介在物が存在するか否かを超音波探傷により検査する技術が知られている(例えば、特許文献2−4参照)。また、今回問題点としている水が混入した場合については、固定側軌道輪軌道面と金属素地との間に直径100μmを超える酸化物系非金属介在物が存在するか否かを超音波探傷により検査し、水浸入に伴う応力腐食割れとそれによる軸受の短寿命化を防止する技術が提案されている(特許文献5参照)。

【0006】

しかし、転がり軸受のさらに安定した長寿命化を図るためには、実際問題として軸受用鋼材において多く見られる地傷と言われる100μm以上の非金属介在物が存在しないことを保証することが必要となる。このレベルの非金属介在物が存在しないことを保証するためには、超音波波長の1/2に相当する30MHz以上の高周波を用いる必要があり、超音波探傷法を用いた場合、超音波の減衰が著しいといったデメリットが生じる。このため、介在物などの欠陥の安定した検出は材料(軌道面)表面のみに限られてしまい、また、検出の感度は表面粗さにも大きく影響を受けてしまうという問題があった。また、非破壊探傷法の中でも超音波探傷法や放射線探傷法は装置や検査にコストがかかるといった実用上の問題点もある。

【0007】

鉄鋼圧延用軸受等で非常に大きな荷重を受ける軸受に使用されるころは、その表面からころ平均直径Daの2%に相当する深さまでの範囲内に平方根長さ0.2mmを超える欠陥(非金属介在物等)が存在すると、転がり疲労による剥離が発生し易くなる。また、ころの全断面範囲内に最大長さ0.5mmを超える欠陥(非金属介在物等)が存在すると、繰り返し曲げ応力、引張応力、圧縮応力等の応力を受けるため、割れがころに発生し易くなる。

【特許文献1】特許第03653984号公報

【特許文献2】特開2000−130447号公報

【特許文献3】特開2004−77206号公報

【特許文献4】特開2003−139143号公報

【特許文献5】特開2000−110841号公報

【非特許文献1】古村恭三郎、城田伸一、平川清:「表面起点及び内部起点の転がり疲れについて」、 NSK BearingJournal,NO.636,pp.1‐10,1977

【非特許文献2】K.YAMAMOTO,M.YAMAZAKI,M.AKIYAMA,K.FURUMURA:「Introducingof Sealed Bearings for Work ROll Necks in RollingMills」、Proceedings of the JSLEinternational Tribology Conference,pp.609‐614,July8‐10,1985,Tokyo,Japan

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上述した問題点に着目してなされたものであり、その目的は、転動装置の寿命を短くするような非金属介在物が転動装置部品の表層部に存在するか否かを精度よく検査することのできる転動装置部品の非金属介在物検査方法および非金属介在物検査装置を提供することにある。また、本発明の他の目的は、非金属介在物等の内部欠陥が転動体に存在しない転がり軸受を得ることのできる転がり軸受の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、請求項1記載の発明に係る転動装置部品の非金属介在物検査方法は、転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する方法であって、前記転動装置部品を励磁コイルに印加された交流電圧によって発生した交流磁界に配置し、電磁誘導により誘導コイルに発生した起電力の振幅と位相のうち少なくとも一方の変化量を測定して前記非金属介在物の有無を検査することを特徴とする。

【0010】

請求項2記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項1記載の転動装置部品の非金属介在物検査方法において、軌道面表面の所定の面積×軌道面表面からの所定の深さで定義される所定の体積内に存在する非金属介在物を所定の寸法以下に管理することを特徴とする。

請求項3記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、前記所定の寸法が非金属介在物の最大長さであり、平方根長さが200μmを超える欠陥が存在せず、その長さが500μmであることを特徴とする。

【0011】

請求項4記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、前記所定の寸法が非金属介在物の平均直径であり、平方根長さが200μmを超える欠陥が存在せず、その平均直径が100μmであることを特徴とする。

請求項5記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、前記所定の寸法が非金属介在物の平均直径であり、平方根長さが200μmを超える欠陥が存在せず、その平均直径が50μmであることを特徴とする。

【0012】

請求項6記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項1〜5のいずれか一項記載の転動装置部品の非金属介在物検査方法において、前記転動装置部品が固定側の軌道輪であることを特徴とする。

請求項7記載の発明に係る転動装置部品の非金属介在物検査方法は、請求項1〜6のいずれか一項記載の転動装置部品の非金属介在物検査方法において、転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする。

【0013】

請求項8記載の発明に係る転動装置部品の非金属介在物検査装置は、転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する装置であって、前記転動装置部品の表層部に交流磁界を付与する励磁コイルと、該励磁コイルから前記転動装置部品の表層部に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを具備してなることを特徴とする。

【0014】

請求項9記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項8記載の転動装置部品の非金属介在物検査装置において、前記転動装置部品と前記電磁誘導センサのうち少なくとも一方が回転、直動、揺動可能であることを特徴とする。

請求項10記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項8または9記載の転動装置部品の非金属介在物検査装置において、前記電磁誘導センサの出力をデータ処理するデータ処理部と、該データ処理部で処理されたデータを閾値と比較して非金属介在物の有無を判定する判定部とを具備したことを特徴とする。

【0015】

請求項11記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項10記載の転動装置部品の非金属介在物検査装置において、前記判定部の判定結果を表示する表示手段と前記電磁誘導センサの出力を記憶する記憶手段のうち少なくとも一方を具備したことを特徴とする。

請求項12記載の発明に係る転動装置部品の非金属介在物検査装置は、請求項8〜11のいずれか一項記載の転動装置部品の非金属介在物検査装置において、前記電磁誘導センサが、前記転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする。

【0016】

請求項13記載の発明に係る転がり軸受の製造方法は、外輪と内輪との間に複数の転動体を有する転がり軸受の製造方法であって、前記転動体の表面から転動体の平均直径の2%深さの範囲内に平方根長さが200μmを超える欠陥が存在せず、かつ前記転動体の全断面範囲内に最大長が500μmを超える欠陥が存在しないことが保証された転がり軸受を製造することを特徴とする。

【発明の効果】

【0017】

本発明によれば、転動装置の寿命を短くする非金属介在物が転動装置部品の表層部に存在するか否かを精度よく検査することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を図面に基づいて説明する。

図1は、本発明の第1の実施形態に係る非金属介在物検査装置の概略構成を示す図である。同図に示される非金属介在物検査装置は、被検査対象物である転動装置部品18の表層部に交流磁界を付与する励磁コイル121と、この励磁コイル121から転動装置部品18の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とを備えており、これらの両コイル121,122は電磁誘導センサ12を構成している。

【0019】

また、図1に示される非金属介在物検査装置は、誘導コイル122のインダクタンス変化(誘導コイル122に発生した誘導起電力の振幅変化量または位相変化量)を検出するインダクタンス変化検出回路(データ処理部)13と、このインダクタンス変化検出回路13で検出されたインダクタンス変化を予め設定された閾値と比較して非金属介在物の有無を判定する判定部として比較判定回路14と、この比較判定回路14の判定結果を表示する表示装置15とを備えており、比較判定回路14では、誘導コイル122に発生した誘導起電力の振幅変化量または位相変化量が閾値より大きい場合に非金属介在物が転動装置部品18の表層部に存在すると判定し、さらに転動装置部品18の表層部に存在する非金属介在物の最大長さが500μm以上であると判定するようになっている。また、図1に示される非金属介在物検査装置は比較判定回路14の判定結果を記録用紙等の記録媒体に記録する記録装置16と、電磁誘導センサ12の出力を記憶する記憶装置17とを備えている。なお、電磁誘導センサ12の励磁コイル121には、交流電源11から交流電流が供給されるようになっている。

【0020】

図2は電磁誘導センサ12の概略構成を示す図であり、同図に示されるように、電磁誘導センサ12の誘導コイル122は、その一部を励磁コイル121に接触させて励磁コイル121と同軸に巻回されている。

図1に示した非金属介在物検査装置を用いて、最大長さが500μmを超える非金属介在物が軌道輪等の転動装置部品の表層部に存在するか否かを検査する場合は、先ず、図3に示すように、転動装置部品18の表面に電磁誘導センサ12を近づける。そして、この状態で電磁誘導センサ12の励磁コイル121に交流電流を供給して転動装置部品18の表層部に交流磁界19を付与すると、電磁誘導センサ12の誘導コイル122に誘導起電力が発生する。このとき、電磁誘導センサ12の誘導コイル122に発生した誘導起電力は転動装置部品18の表層部に付与された交流磁界19の磁束密度に応じて変化し、交流磁界19の磁束密度は転動装置部品18の表層部に存在する非金属介在物の大きさに応じて変化する。

【0021】

したがって、電磁誘導センサ12の誘導コイル122に発生した誘導起電力をインダクタンス変化検出回路13に供給し、インダクタンス変化検出回路13で検出された誘導起電力の振幅変化量または位相変化量を予め設定された閾値と比較することで、転動装置部品18の表層部(軌道面から転動体直径2%の深さまでの領域)に非金属介在物が存在するか否かを精度よく検査でき、さらに転動装置部品18の表層部に存在する非金属介在物の最大長さが500μm以上であるか否かを精度よく検査することができる。

【0022】

上述した本発明の第1の実施形態では、比較判定回路14の判定結果を表示する表示装置15と、比較判定回路14の判定結果を記録用紙等の記録媒体に記録する記録装置16と、電磁誘導センサ12の出力を記憶する記憶装置17とを備えたものを例示したが、本発明はこれに限定されるものではない。たとえば、表示装置15、記録装置16及び記憶装置17のうちの少なくとも1つを備えたものでもよい。

【0023】

図4は本発明の第2の実施形態に係る非金属介在物検査装置を示す図であり、同図に示される非金属介在物検査装置は、平均直径100μmを超える非金属介在物が軌道面を含む外輪の表層部(軌道面から転動体平均直径2%の深さまでの領域)に存在するか否かを検査する場合に用いられるものである。

第2の実施形態に係る非金属介在物検査装置は転がり軸受の外輪20を載置するためのターンテーブル21と、このターンテーブル21の上方に配置された電磁誘導センサ12と、この電磁誘導センサ12をZ軸回り(図中矢印θZ方向)に揺動駆動するセンサ揺動機構22と、このセンサ揺動機構22を介して電磁誘導センサ12を図中Z軸方向に昇降駆動するセンサ昇降機構23と、電磁誘導センサ12を図中X軸方向及びY軸方向に動かしてセンサ12を位置決めするセンサ位置決め機構24とを備えており、ターンテーブル21は外輪20を位置決めする位置決め機構25により図中X軸方向に移動可能となっている。

【0024】

電磁誘導センサ12は外輪20の表層部に交流磁界を付与する励磁コイル121(図2参照)と、この励磁コイル121から外輪20の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とから構成されている。

図4に示した非金属介在物検査装置を使用して平均直径100μmを超える非金属介在物が軌道面を含む外輪20の表層部に存在するか否かを検査する場合は、先ず、外輪20をターンテーブル21上に載置する。次に、センサ揺動機構22、センサ昇降機構23、センサ位置決め機構24及び位置決め機構25を駆動して電磁誘導センサ12を外輪20の軌道面に近づけた後、電磁誘導センサ12の励磁コイル121に交流電流を供給して外輪20の表層部に交流磁界を付与すると、電磁誘導センサ12の誘導コイル122に誘導起電力が発生する。このとき、誘導コイル122に発生した誘導起電力の大きさは外輪20の表層部に付与された交流磁界の磁束密度に応じて変化し、交流磁界の磁束密度は外輪20の表層部に存在する非金属介在物の大きさに応じて変化する。

【0025】

したがって、電磁誘導センサ12の誘導コイル122に発生した誘導起電力の大きさを予め設定された閾値と比較することで、外輪20の表層部(軌道面から転動体平均直径2%の深さまでの領域)に非金属介在物が精度よく検査でき、さらに外輪20の表層部に存在する非金属介在物の平均直径が100μmを超えるか否かを精度よく検査することできる。

【0026】

図5は本発明の第3の実施形態に係る非金属介在物検査装置を示す図であり、同図に示される非金属介在物検査装置は、平均直径50μmを超える非金属介在物が軌道面を含む内輪の表層部(軌道面から転動体平均直径2%の深さまでの領域)に存在するか否かを検査する場合に用いられるものである。

第3の実施形態に係る非金属介在物検査装置は転がり軸受の内輪26を載置するためのターンテーブル21と、このターンテーブル21の上方に配置された電磁誘導センサ12と、この電磁誘導センサ12をZ軸回り(図中矢印θZ方向)に揺動駆動可能としたセンサ揺動機構22と、このセンサ揺動機構22を介して電磁誘導センサ12を図中Z軸方向に昇降駆動するセンサ昇降機構23と、電磁誘導センサ12を図中X軸方向及びY軸方向に動かしてセンサ12を位置決めするセンサ位置決め機構24とを備えて構成されており、電磁誘導センサ12は内輪26の表層部に交流磁界を付与する励磁コイル121(図2参照)と、この励磁コイル121により内輪26の表層部に付与された交流磁界の磁束密度を検出するための誘導コイル122とから構成されている。

【0027】

図5に示した非金属介在物検査装置を使用して平均直径50μmを超える非金属介在物が軌道面を含む内輪26の表層部に存在するか否かを検査する場合は、先ず、内輪26をターンテーブル21上に載置する。次に、センサ揺動機構22(本実施例ではターンテーブル21を回転させ、センサ揺動機構22を固定)、センサ昇降機構23及びセンサ位置決め機構24を駆動して電磁誘導センサ12を内輪26の軌道面に近づけた後、電磁誘導センサ12の励磁コイル121に交流電流を供給して内輪26の表層部に交流磁界を付与すると、電磁誘導センサ12の誘導コイル122に誘導起電力が発生する。このとき、誘導コイル122に発生した誘導起電力の大きさは内輪26の表層部に付与された交流磁界の磁束密度に応じて変化し、交流磁界の磁束密度は内輪26の表層部に存在する非金属介在物の大きさに応じて変化する。

【0028】

したがって、電磁誘導センサ12の誘導コイル122に発生した誘導起電力の大きさを予め設定された閾値と比較することで、内輪26の表層部(軌道面から転動体平均直径2%の深さまでの領域)に非金属介在物が存在するか否かを検査でき、さらに内輪26の表層部に存在する非金属介在物の平均直径が50μmを超えるか否かを精度よく検査することできる。

【0029】

図7は本発明の第4の実施形態に係る非金属介在物検査装置の概略構成を示す図であり、同図に示される非金属介在物検査装置は、電磁誘導センサ12、電磁誘導ユニット31、コンピュータユニット32、液晶表示装置(LCD)33、センサ位置決め装置34、ローラ回転装置35および位置決め制御装置36を備えている。

電磁誘導センサ12は励磁コイル121と検出用の誘導コイル122とが一体になっていて、漏れ磁束を極力減らし、相互インダクタンスを高める構成となっている。このため、一般の渦流探傷と違って表面の欠陥のみならず、表面下の内部にも磁束が及ぶため、内部欠陥による磁束変化によって誘導コイル122のインダクタンスが変化する。

【0030】

電磁誘導ユニット31は、電磁誘導センサ12の励磁コイル121に交流電流を供給する励磁発振回路311を備えている。また、電磁誘導ユニット31は誘導コイル122のインダクタンス変化を検出回路312で検出し、これを増幅回路313で増幅してコンピュータユニット32に送るように構成されている。

コンピュータユニット32はAD変換器321、CPU322、タイマパルスユニット323、PIO324、LCDドライバ325、メモリ(図示せず)等を備えており、増幅回路313で増幅された信号はAD変換器321でデジタル信号に変換され、センサ位置決め装置34の位置情報と共にデータ化される。

【0031】

人工欠陥を導入した円筒ころ37や超音波検査で内部欠陥が見つかった試料を用いて較正しておけば、電磁誘導検査でも欠陥の大きさを知ることができる。

超音波検査では、水中超音波が必要となるので、防錆剤のコストまで要するのに対し、電磁誘導式では、そのようなコストは不要である。

検査速度については、音速と電磁気の速度とでは比較にならないが、実際には、一定体積以上の検査を要し、センサと被検体の走査を要するため、走査ピッチが同じであれば、大差はない。しかし、一般的に、超音波検査はパルスエコー法であり、高圧転動面寿命に影響を与えるほどの小さな鋼中介在物を検出可能な高周波集束型プローブの鋼中スポット径は、検出したい欠陥の大きさ程度までに絞る必要があるため、欠陥の大きさ程度の走査ピッチを必要とし、被検体体積や被検体面積が大きいほど検査時間は負担になる。

【0032】

超音波検査は超音波のエコーが戻る必要があり、ピンポイント的な手法であるのに対し、電磁誘導検査方式は磁束の乱れをインダクタンスの変化として捉える方式であるため、バルキー(bulky)的な手法であり、従って、走査ピッチも大きく取れる可能性が高く、検査時間は相当早くなると予測できる。

超音波で必要な高周波回路は、電磁誘導では、より低い周波数で済む(超音波は50MHz前後であるのに対して、電磁誘導では、1KHz〜1MHzであり、桁が違うので、回路のコストに差で生じる。)。

【0033】

電磁誘導検査では、励磁電圧と周波数によって、検査する深さと検出できる介在物の大きさを決めることができ、複数の周波数と電圧を切り替えて、深さに対する感度を変えながらの検査も可能であるし、被検体に適した一定の周波数と振幅で検査を行ない、コンピュータの演算処理(ソフトウェア)によって深さに対する感度を変えることができる。また、センサコイルを変えることによっても深さに対する感度を変えることができるが、本例では、速度を重視するため、センサ交換はしない。

【0034】

本例では、転動装置部品表面から最大せん断応力発生位置よりも深い位置(転動装置部品直径Dの1/4深さ位置)までの範囲と転動装置部品の全断面の範囲とに分けて、電磁誘導検査を行なう場合、主に周波数の違いでD/4までの検査と全断面の検査とを使い分ける。すなわち、表面付近に近いD/4までは、比較的高い周波数で励磁誘導を行ない、比較的小さな欠陥を検出するように検査する。

【0035】

全断面検査では、比較的小さい周波数で磁束が転動装置部品中心部まで減衰しにくく比較的大きな欠陥を検出する検査を行なう。

図7に示した円筒ころ用のローラ回転装置35は回転速度と位置を制御できるサーボモータで駆動され、このローラ回転装置35により被検体としての円筒ころ37を回転させると同時に、センサ位置決め装置34により電磁誘導センサ12を円筒ころ37の軸方向に移動させることで、円筒ころ37の軌道面全体を走査できる。

【0036】

較正用の被検体としては、図8に示すような人工欠陥38を持った円筒ころ37を用いる。

電磁誘導検査は、被検体内に発生した内部欠陥を検出側コイル(誘導コイル)により磁束の乱れによって検出する。磁束の乱れは相対的なものであるから、同形のころを用いて正常品と欠陥品で比較をする必要がある。

【0037】

図8(a)に示す試料は、表面に近い部分に、ころの端面から直径0.2mmの穴を放電加工により一定の深さで加工して人工欠陥を形成したものである。また、図8(b)に示す試料は、中心付近の端面から直径0.5mmの穴を放電加工により一定の深さで加工して人工欠陥を形成したものである。

本例では、被検体の電磁誘導検査を行なう前に、人工欠陥が形成された較正用試料の電磁誘導検査を行なう。具体的には、発振周波数、発振電圧、検出アンプのゲインなどを調整しながら、電磁誘導センサと被検体の相対位置とともに検出波形あるいは磁束の乱れを示す電圧などを記録して、表面付近の欠陥と中心部付近の欠陥に適した発振周波数と閾値を探す。

【0038】

さらに可能であれば、超音波検査やX線CT検査など別の非破壊検査で欠陥の混入が認められ、寸法と位置が特定されている自然欠陥を用いて較正の精度を高めていけば、欠陥の寸法も計測できるようになる。

電磁誘導検査は磁束の乱れを検出するが、磁束の大きさに比べれば、非常に小さな欠陥を検出できる。これが超音波検査と大きく違うところであり、小さな欠陥でも大まかな走査ピッチで欠陥を捉えることができ、高速な検査を行なうことができる。また、本例で用いる電磁誘導検査方式は、一般の渦流検査とは違い、金属内部に磁束を透過させるタイプの検査装置およびプローブコイルであるから、内部の欠陥まで検出することができる。

【0039】

ころの直径が一定以下の大きさであれば、表面付近と全断面の欠陥検出において、全断面の検査のみを行なうことも可能である。

また、手間はかかるが、全断面検査用と表面近傍検査用のセンサコイルを準備して、2回の検査を行なってもよい。

図9は本発明の第5の実施形態に係る非金属介在物検査装置の概略構成を示す図であり、同図に示される非金属介在物検査装置は、電磁誘導センサ12、電磁誘導ユニット31、センサ位置決め装置34、ローラ回転装置35、位置決め制御装置36、コントローラ40およびデジタル信号処理ユニット41を備えている。

【0040】

コントローラ40は、センサプローブ走査装置とローラ回転装置35の走査ピッチや速度などを制御するコントロール信号を位置決め制御装置36に出力する。また、コントローラ40はアンプのゲインを設定する信号を電磁誘導ユニット31に出力するとともに、走査位置や判定条件(閾値)を設定する信号をデジタル信号処理ユニット41に出力するようになっている。

【0041】

デジタル信号処理ユニット41はAD変換器411と判定回路412を内蔵しているが、判定回路412はCPUとソフトを含む場合であれば、すべてハードウェアのデジタル回路でデジタル信号処理ユニット41を構成してもよい。

図9に示す第5の実施形態では、第4の実施形態と同様の方法で、所定にころ径を持った熱処理研磨完成品ころに対する表面付近と全断面における欠陥寸法に対する検出感度や閾値を求めておけば、コントローラ40から電磁誘導ユニット31及びデジタル信号処理ユニット41に供給される各種設定信号の設定値を求めることができる。

【0042】

円筒ころ37の直径が20mmの場合に、円筒ころ37の表面から深さ5mm以内に0.1mm以上の欠陥が存在する場合に不良(NG)とし、かつ円筒ころ37の全断面にわたって0.3mm以上の欠陥が存在する場合に不良という設定をしておけば、転動体の平均直径Daの2%深さの範囲内に平方根長さが0.2mmを超える欠陥が存在せず、かつ転動体の全断面範囲内に最大長が0.5mmを超える欠陥がないことを保証された転がり軸受を得ることができる。

【0043】

図7及び図9に示した検査装置の稼動中は、定期的に較正を行い、人工欠陥を有する試料で同じ出力が得られることを確認することが好ましい。

図10は本発明の第6の実施形態に係る非金属介在物検査装置の概略構成を示す図であり、同図に示されるように、第6の実施形態に係る非金属介在物検査装置は、電磁誘導センサ12、プーリ51a,51b、プーリ駆動用ベルト52、モータ53、制御アンプ54、制御装置55、リニアガイド装置56、コントローラ57およびロータリーエンコーダ58を備えている。

【0044】

被検体としての軸受リング50は、プーリ51a,51bの周面部に載置されている。これらのプーリ51a,51bはプーリ駆動用ベルト52により回転駆動されるようになっており、プーリ51a,51bが回転すると、これに同期して軸受リング50も回転するようになっている。

プーリ駆動用ベルト52を走行駆動するモータ53は制御アンプ54を介して制御装置55により制御され、図示しないサーボモータを介して電磁誘導センサ12を軸受リング50の軸方向に移動させるリニアガイド装置56はコントローラ57により制御されている。

【0045】

軸受リング50の回転位置を検出するロータリーエンコーダ58から出力された回転位置検出信号は、コントローラ57に供給されている。

コントローラ57はロータリーエンコーダ58からの回転位置検出信号により軸受リング50が一回転したことを検知すると、制御装置55からの指令に基づいてサーボモータを制御し、電磁誘導センサ12を軸受リング50の軸方向に所定寸法移動させる。これにより、軸受リング全体の探傷が電磁誘導センサ12により行なわれる。

【0046】

したがって、第6の実施形態では、上述した第1ないし第5の実施形態と同様に、非金属介在物等の微小な欠陥が軸受リングの内部に存在するか否かを精度よく検査することができる。

【図面の簡単な説明】

【0047】

【図1】本発明の第1の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図2】電磁誘導センサの概略構成を示す図である。

【図3】電磁誘導センサの励磁コイルから転動装置部品の表層部に付与される交流磁界を示す図である。

【図4】本発明の第2の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図5】本発明の第3の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図6】軸受寿命が低下するメカニズムを説明するための図である。

【図7】本発明の第4の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図8】人工欠陥を有する校正用試料の一例を示す図である。

【図9】本発明の第5の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【図10】本発明の第6の実施形態に係る非金属介在物検査装置の概略構成を示す図である。

【符号の説明】

【0048】

11 交流電源

12 電磁誘導センサ

121 励磁コイル

122 誘導コイル

13 インダクタンス検出回路(データ処理部)

14 比較判定回路(判定部)

15 表示装置

16 記録装置

17 記憶装置

21 ターンテーブル

22 センサ揺動機構

23 センサ昇降機構

24 センサ位置決め機構

31 電磁誘導ユニット

311 励磁発振回路

312 検出回路

313 増幅回路

32 コンピュータユニット

321 AD変換器

322 CPU

323 タイマパルスユニット

324 PIO

325 LCDドライバ

33 液晶表示装置

34 センサ位置決め装置

35 ローラ回転装置

36 位置決め制御装置

37 円筒ころ

38 人工欠陥

40 コントローラ

41 デジタル信号処理ユニット

411 AD変換器

412 判定回路

51a,51b プーリ

52 プーリ駆動用ベルト

53 モータ

54 制御アンプ

55 制御装置

56 リニアガイド装置

57 コントローラ

58 ロータリーエンコーダ

【特許請求の範囲】

【請求項1】

転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する方法であって、前記転動装置部品を励磁コイルに印加された交流電圧によって発生した交流磁界に配置し、電磁誘導により発生した起電力の振幅と位相のうち少なくとも一方の変化量を測定して前記非金属介在物の有無を検査することを特徴とする転動装置部品の非金属介在物検査方法。

【請求項2】

請求項1記載の転動装置部品の非金属介在物検査方法において、軌道面表面の所定の面積×軌道面表面からの所定の深さで定義される所定の体積内に存在する非金属介在物を所定の寸法以下に管理することを特徴とする転動装置部品の非金属介在物検査方法。

【請求項3】

請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、平方根長さが200μmを超える欠陥が存在せず、前記所定の寸法が非金属介在物の最大長さであり、その長さが500μmであることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項4】

請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、平方根長さが200μmを超える欠陥が存在せず、前記所定の寸法が非金属介在物の平均直径であり、その平均直径が100μmであることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項5】

請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、平方根長さが200μmを超える欠陥が存在せず、前記所定の寸法が非金属介在物の平均直径であり、その平均直径が50μmであることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項6】

請求項1〜5のいずれか一項記載の転動装置部品の非金属介在物検査方法において、前記転動装置部品が固定側の軌道輪であることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項7】

請求項1〜6のいずれか一項記載の転動装置部品の非金属介在物検査方法において、転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする転動装置部品の非金属介在物検査方法。

【請求項8】

転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する装置であって、前記転動装置部品の表層部に交流磁界を付与する励磁コイルと、該励磁コイルから前記転動装置部品の表層部に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを具備してなることを特徴とする転動装置部品の非金属介在物検査装置。

【請求項9】

前記転動装置部品と前記電磁誘導センサのうち少なくとも一方が回転、直動、揺動可能であることを特徴とする請求項8記載の転動装置部品の非金属介在物検査装置。

【請求項10】

前記電磁誘導センサの出力をデータ処理するデータ処理部と、該データ処理部で処理されたデータを閾値と比較して非金属介在物の有無を判定する判定部とを具備したことを特徴とする請求項8または9記載の転動装置部品の非金属介在物検査装置。

【請求項11】

前記判定部の判定結果を表示する表示手段と前記電磁誘導センサの出力を記憶する記憶手段のうち少なくとも一方を具備したことを特徴とする請求項10記載の転動装置部品の非金属介在物検査装置。

【請求項12】

前記電磁誘導センサは、前記転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする請求項8〜11のいずれか一項記載の転動装置部品の非金属介在物検査装置。

【請求項13】

外輪と内輪との間に複数の転動体を有する転がり軸受の製造方法であって、前記転動体の表面から転動体の平均直径の2%深さの範囲内に平方根長さが200μmを超える欠陥が存在せず、かつ前記転動体の全断面範囲内に最大長が500μmを超える欠陥が存在しないことが保証された転がり軸受を製造することを特徴とする転がり軸受の製造方法。

【請求項1】

転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する方法であって、前記転動装置部品を励磁コイルに印加された交流電圧によって発生した交流磁界に配置し、電磁誘導により発生した起電力の振幅と位相のうち少なくとも一方の変化量を測定して前記非金属介在物の有無を検査することを特徴とする転動装置部品の非金属介在物検査方法。

【請求項2】

請求項1記載の転動装置部品の非金属介在物検査方法において、軌道面表面の所定の面積×軌道面表面からの所定の深さで定義される所定の体積内に存在する非金属介在物を所定の寸法以下に管理することを特徴とする転動装置部品の非金属介在物検査方法。

【請求項3】

請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、平方根長さが200μmを超える欠陥が存在せず、前記所定の寸法が非金属介在物の最大長さであり、その長さが500μmであることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項4】

請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、平方根長さが200μmを超える欠陥が存在せず、前記所定の寸法が非金属介在物の平均直径であり、その平均直径が100μmであることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項5】

請求項2記載の転動装置部品の非金属介在物検査方法において、前記所定の深さが転動体平均直径の2%であり、平方根長さが200μmを超える欠陥が存在せず、前記所定の寸法が非金属介在物の平均直径であり、その平均直径が50μmであることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項6】

請求項1〜5のいずれか一項記載の転動装置部品の非金属介在物検査方法において、前記転動装置部品が固定側の軌道輪であることを特徴とする転動装置部品の非金属介在物検査方法。

【請求項7】

請求項1〜6のいずれか一項記載の転動装置部品の非金属介在物検査方法において、転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする転動装置部品の非金属介在物検査方法。

【請求項8】

転動装置の短寿命化を招く非金属介在物が転動装置部品の表層部に存在するか否かを検査する装置であって、前記転動装置部品の表層部に交流磁界を付与する励磁コイルと、該励磁コイルから前記転動装置部品の表層部に付与された交流磁界の磁束密度を検出するための誘導コイルとを有する電磁誘導センサを具備してなることを特徴とする転動装置部品の非金属介在物検査装置。

【請求項9】

前記転動装置部品と前記電磁誘導センサのうち少なくとも一方が回転、直動、揺動可能であることを特徴とする請求項8記載の転動装置部品の非金属介在物検査装置。

【請求項10】

前記電磁誘導センサの出力をデータ処理するデータ処理部と、該データ処理部で処理されたデータを閾値と比較して非金属介在物の有無を判定する判定部とを具備したことを特徴とする請求項8または9記載の転動装置部品の非金属介在物検査装置。

【請求項11】

前記判定部の判定結果を表示する表示手段と前記電磁誘導センサの出力を記憶する記憶手段のうち少なくとも一方を具備したことを特徴とする請求項10記載の転動装置部品の非金属介在物検査装置。

【請求項12】

前記電磁誘導センサは、前記転動装置部品の表面から転動装置部品の直径の1/4に相当する深さまでの範囲と転動装置部品の全断面の範囲に対して電磁誘導検査を行なうことを特徴とする請求項8〜11のいずれか一項記載の転動装置部品の非金属介在物検査装置。

【請求項13】

外輪と内輪との間に複数の転動体を有する転がり軸受の製造方法であって、前記転動体の表面から転動体の平均直径の2%深さの範囲内に平方根長さが200μmを超える欠陥が存在せず、かつ前記転動体の全断面範囲内に最大長が500μmを超える欠陥が存在しないことが保証された転がり軸受を製造することを特徴とする転がり軸受の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−170408(P2008−170408A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−45377(P2007−45377)

【出願日】平成19年2月26日(2007.2.26)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年2月26日(2007.2.26)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]