転炉の内張り耐火物保護方法

【課題】転炉内に残留させたスラグにガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを転炉の内張り耐火物にコーティングする転炉の内張り耐火物保護方法において、出鋼後のスラグの流動性が著しく低い場合であっても、より確実に炉の上部までスラグを飛散させる。

【解決手段】転炉の内張り耐火物保護方法において、転炉から溶鋼を出鋼後、転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、スラグを転炉内に残留させたまま、スラグに酸素を吹き込むことにより、スラグ中のT.Fe量を15質量%超とした後に、スラグに上方からガスを吹き付けてスラグを飛散させることにより、スラグを転炉の内張り耐火物にコーティングする。

【解決手段】転炉の内張り耐火物保護方法において、転炉から溶鋼を出鋼後、転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、スラグを転炉内に残留させたまま、スラグに酸素を吹き込むことにより、スラグ中のT.Fe量を15質量%超とした後に、スラグに上方からガスを吹き付けてスラグを飛散させることにより、スラグを転炉の内張り耐火物にコーティングする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転炉の内張り耐火物保護方法に関し、特に、大型の転炉の炉内に残留させたスラグにより転炉の内張り耐火物をコーティングする方法に関する。

【背景技術】

【0002】

従来から、転炉等において、出鋼後にスラグを炉内に残留させ、このスラグに上方からガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを炉の炉底や炉壁の内張り耐火物(例えば、MgO−Cれんが等)の表面にコーティングする、所謂スラグスプラッシュコーティング(以下、「SSC」と称する場合がある。)が行われている。このSSCによれば、転炉内における広域の内張り耐火物を短時間で補修することができる。

【0003】

このようなSSCの方法として、例えば、特許文献1には、上吹きランスノズルの絶対2次圧を適正膨張絶対2次圧の70〜150%として、ガスをスラグに吹き付けて炉壁の耐火物をコーティングする方法が記載されている。ところが、特許文献1に記載されている方法では、飛散させるスラグの性状の調整が不十分でスラグが飛散しにくい場合があるため、例えば200トン/チャージ以上といった大型の転炉では、炉の上部まで十分にスラグを飛散させることができない。

【0004】

これに対して、例えば、特許文献2には、スラグ中のFeO、Fe2O3等の鉄酸化物濃度が15%超である場合には、スラグ酸化度低減材を投入してスラグ中の鉄酸化物濃度を15%以下にして該スラグの粘性を低減せしめた後に、該スラグを転炉内張り耐火物に付着させるスラグコーティング方法が記載されている。

【0005】

さらに、例えば、特許文献3には、溶解および/又は精錬が行われる金属溶融容器から溶融金属を排出した後に該容器内にスラグの全部または一部を残留させ、該容器の内壁の耐火物をスラグでコーティングするに際し、コーティング前にスラグのA値〔A=0.20×T+50×(%F)−(%MgO)〕(T:スラグの温度(℃)、(%F):スラグ中のFの濃度(質量%)、(%MgO):スラグ中のMgOの濃度(質量%))を320〜335に制御し、このスラグをコーティングするスラグコーティング方法が記載されている。さらに、特許文献3には、スラグ中の(%T.Fe)を12〜19質量%とすることも記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−31513号公報

【特許文献2】特開平10−183219号公報

【特許文献3】特開2003−171712号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2および特許文献3に記載された技術によっても、出鋼後のスラグの流動性が著しく低い場合には、スラグの性状の調整が十分とは言えず、スラグが飛散しにくい場合がある、という問題があった。特に、吹錬後のスラグのT.Feが低く、吹止温度も低い鋼種では、スラグの流動性が乏しく、より確実にスラグを炉の上部まで飛散させることが可能なスラグの性状の調整方法の必要性が高い。

【0008】

そこで、本発明は、このような問題に鑑みてなされたもので、転炉内に残留させたスラグにガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを転炉の内張り耐火物にコーティングする転炉の内張り耐火物保護方法において、出鋼後のスラグの流動性が著しく低い場合であっても、より確実に炉の上部までスラグを飛散させることを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、SSCが困難となるスラグの条件、および、SSCによる十分なコーティングが可能となるスラグの条件を見出すとともに、SSCが困難となる条件を満たすスラグに対して所定量の酸素ガスを吹き付けることにより十分なコーティングが可能となるスラグ条件に調整することにより、出鋼後のスラグの流動性が著しく低い場合であっても、確実に炉の上部までスラグを飛散させることができることを見出し、この知見に基づいて本発明を完成するに至った。

【0010】

すなわち、本発明によれば、転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を15質量%超とした後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングする、転炉の内張り耐火物保護方法が提供される。

【0011】

ここで、前記転炉の内張り耐火物保護方法では、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を20質量%以上とすることが好ましい。

【0012】

また、前記転炉の内張り耐火物保護方法では、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を30質量%以下とすることが好ましい。

【0013】

また、本発明によれば、転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに15Nm3/t-スラグ以上85Nm3/t-スラグ以下の酸素を吹き込んだ後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングする、転炉の内張り耐火物保護方法が提供される。

【発明の効果】

【0014】

本発明によれば、転炉内に残留させたスラグにガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを転炉の内張り耐火物にコーティングする転炉の内張り耐火物保護方法において、脱炭吹錬の終了時の溶鋼温度に応じて本方法を用いる対象となるスラグを選定し、かつ、当該スラグ中のT.Fe量が適正量となるように調整することにより、出鋼後のスラグの流動性が著しく低い場合であっても、より確実に炉の上部までスラグを飛散させることが可能となる。従って、本発明によれば、出鋼後のスラグの流動性が著しく低い場合であっても、直胴部の上部や炉口付近まで十分にスラグがコーティングされるため、転炉の内張り耐火物の寿命を長くすることができる。

【図面の簡単な説明】

【0015】

【図1】吹錬終了後に引き続きSSCを実施することが可能な条件の一例を示すグラフである。

【図2】本発明の実施例及び比較例で使用した転炉の構造を示す断面模式図である。

【発明を実施するための形態】

【0016】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0017】

[本発明の基盤技術について]

まず、本発明に係る転炉の内張り耐火物保護方法について説明する前に、その前提として、本発明の基板技術となるスラグスプラッシュコーティング(SSC)のプロセスの概要について説明する。

【0018】

SSCは、脱炭吹錬終了後、転炉から出鋼した後にスラグを転炉内に残留させ、転炉内に残留させたスラグに、上吹きランス等を用いて上方からガスを吹き付けてスラグを飛散させることにより、スラグを転炉内の内張り耐火物に付着させてコーティングをし、転炉耐火物の長寿命化を図る技術である。このSSCを実施することで、転炉内における広域の内張り耐火物を短時間で補修することができる。ここで、SSCのプロセスの概要について説明する。

【0019】

脱炭吹錬の終了後、SSCを実施する前に、まず、転炉から溶鋼を出鋼する。この際、スラグを転炉内に残留させる必要があるが、スラグの原単位としては、内張り耐火物の損耗度合いやスラグの性状等に応じて適宜決定することができる。

【0020】

次に、スラグの飛散性を向上するために、必要に応じて、副材を転炉内のスラグに投入し、スラグの粘度等の性状を調整する。このような副材としては、例えば、石灰石、生ドロマイト、焼成ドロマイト等が使用されるが、副材の種類は特に限定されない。また、副材の投入量は、スラグの性状に応じて適宜決定すればよい。

【0021】

次に、上記のようにして性状が調整されたスラグに対し、上吹きランス等を用いて上方からガスを吹き付け、スラグを転炉内の全体に飛散させる。この際、スラグに吹き付けるガスとしては、特に制限はされないが、窒素やアルゴン等の非酸化性ガスを使用することが好ましい。また、スラグに吹き付けるガスの流量及び吹き付け時間は、スラグが十分に飛散して転炉の内壁の全面をコーティングできる程度であれば特に制限はされない。

【0022】

SSCの終了後は、SSCに使用されずに残存したスラグを転炉から排滓し、次チャージの吹錬が行われる。このときのスラグの排滓量としては、操業条件等により異なり、概ね15トン前後から排滓がない場合まで様々である。

【0023】

以上のようにして行われるSSCのプロセスにおいて、例えば、副材を用いたスラグの性状の調整が行われるが、吹錬後のスラグのT.Feが低く、吹止温度も低い鋼種の中には、スラグの流動性が低い場合があり、そのようなスラグに対しては、上記のような副材を用いたスラグの性状の調整では十分とは言えず、スラグが飛散しにくい場合がある、という問題があった。

【0024】

そこで、本発明に係る転炉の内張り耐火物保護方法では、SSCが困難となるスラグの条件、および、SSCによる十分なコーティングが可能となるスラグの条件を見出すとともに、SSCが困難となる条件を満たすスラグに対して所定量の酸素ガスを吹き付けることにより十分なコーティングが可能となるスラグ条件に調整した後に、SSCを実施することとしている。以下、本発明に係る転炉の内張り耐火物保護方法について詳細に説明する。

【0025】

[本発明に係る転炉の内張り耐火物保護方法について]

本発明に係る転炉の内張り耐火物保護方法は、転炉から溶鋼を出鋼後、スラグを転炉内に残留させ、スラグに上方からガスを吹き付けてスラグを飛散させることにより、スラグを転炉の内張り耐火物にコーティングするものである。このとき、本発明では、下記(1)及び(2)のスラグ条件を満たすようにSSCを行うことが必要である。

(1)転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度(以下、「吹止温度」と称する場合がある。)が1650℃未満において15質量%以下、または、吹止温度が1650℃以上において10質量%以下であるスラグを対象とする(酸素ブロー前のスラグ条件)。

(2)転炉内に残留したスラグが(1)の条件を満たす場合には、SSCを実施する前に、スラグに酸素ガスを吹き込むことにより、スラグ中のT.Fe量を15質量%超、好ましくは20質量%以上とする(酸素ブロー後のスラグ条件)。

【0026】

以下、本発明に係る転炉の内張り耐火物保護方法におけるスラグ条件(1)及び(2)について詳細に説明する。

【0027】

(酸素ブロー前のスラグ条件について)

本発明に係る転炉の内張り耐火物保護方法では、SSCに用いるスラグとして、脱炭吹錬終了後に転炉内に残留させたスラグを使用するが、このスラグのT.Feが、吹止温度が1650℃未満において15質量%以下、または、吹止温度が1650℃以上において10質量%以下であることが必要である。脱炭吹錬終了時のスラグが上記条件を満たす場合、スラグの流動性が不足するため、スラグを十分に飛散させることができず、脱炭吹錬終了後にそのまま引き続きSSCを実施することが困難あるいは不可能となる。

【0028】

ここで、図1を参照しながら、SSCに用いるスラグの条件(スラグ組成)を上記のように設定した理由について説明する。

【0029】

本発明者らは、SSCに用いるスラグの条件を設定するために、次のような実験を行った。まず、転炉として、容量が230トン/チャージ、内張り耐火物の内径が6m、炉底から直胴部の上部までの距離が6m、炉底から炉口までの距離が9mの転炉を使用した。そして、各チャージにおける吹止温度(℃)と、その吹止温度におけるT.Fe(質量%)を測定し、それぞれのチャージにおいて、脱炭吹錬終了後、出鋼した後に、そのまま、上吹きランスから窒素ガスを転炉内に残留させたスラグに吹き付けてスラグを飛散させ、転炉の内壁の内張り耐火物へのスラグの付着の有無を目視で観察した。その結果を図1に示した。図1は、吹錬終了後に引き続きSSCを実施することが可能な条件の一例を示すグラフである。なお、図1における横軸は吹止温度(℃)、縦軸は吹止時のT.Fe(質量%)を示している。また、図1において、○印は、吹錬終了後にそのままSSCを実施できた(直胴部の上部にスラグの付着があった)スラグの条件を示し、×印は、吹錬終了後にそのままSSCを実施できなかった(直胴部の上部にスラグの付着がなかった)スラグの条件を示している。

【0030】

このような実験の結果、図1に示すように、吹錬終了後にそのままSSCを実施できるかどうかは、吹錬終了時におけるスラグ中のT.Fe量によって決まり、しかも、SSCが実施可能な場合のT.Fe量は、吹止温度(℃)によって異なることが判明した。具体的には、脱炭吹錬の終了時の溶鋼の温度(吹止温度)が1650℃未満では、T.Feが15質量%以下の場合にSSCが不可能となり、吹止温度が1650℃以上では、T.Feが10質量%以下の場合にSSCが不可能となる傾向があることがわかった。そこで、本発明では、吹止温度が1650℃未満の場合は吹錬終了時のT.Feが15質量%以下のスラグを、吹止温度が1650℃以上の場合は吹錬終了時のT.Feが10質量%以下のスラグを対象とすることとした。このような条件を満たす場合に、スラグの流動性が不足し、吹錬終了後にそのままSSCを実施することができないためである。従って、本発明は、これまではSSCを実施することができなかった上記条件を満たすスラグを用いて、SSCを実施することを可能とするものである。

【0031】

(酸素ブロー後のスラグ条件について)

さらに、本発明者らは、上記条件を満たすスラグを利用してSSCを実施可能とする方法について鋭意検討した結果、上吹きランス等を用いてスラグに上方からガスを吹き付け、スラグを転炉内の全体に飛散させる前に、上記条件を満たすスラグに酸素を吹き付け(酸素ブロー)、スラグに適度な流動性を持たせる方法が有効であることを見出した。吹錬終了後のスラグに予め所定量の酸素を吹きつけることにより、スラグ中に存在する地金(Fe分)が酸化される。この地金の酸化反応は発熱反応であり、酸化熱が発生するため、発生した酸化熱によりスラグが加熱され、スラグの流動性が増す。また、地金の酸化反応によりスラグ中に酸化鉄(FeO、Fe2O3)が生成するが、スラグ中の酸化鉄の含有量が増加することでスラグの融点が低下するため、さらにスラグの流動性が増すこととなる。

【0032】

詳細は後述するが、本発明者らは、実験により、酸素ブロー後のスラグの好適な条件(スラグ中の好適なT.Fe量)を検討した結果、酸素ブロー後のスラグのT.Feを15質量%超とすることにより、スラグを飛散しやすくして、転炉の内張り耐火物を十分にコーティングすることが可能となる。ただし、酸素ブローによるスラグの溶解が不均一になる(一部が未溶解となる)場合があることから、このようなことを確実に防止するという観点から、酸素ブロー後のスラグのT.Feを20質量%以上とすることが好ましい。

【0033】

ただし、酸素ブロー後のスラグのT.Feが高すぎると、スラグの融点が低くなりすぎたり、酸化熱によりスラグ温度が高くなりすぎたりするため、スラグが飛散しにくくなるおそれがある。また、本発明に係る転炉の内張り耐火物保護方法では、スラグを飛散させる前にスラグに酸素を吹き付けるが、酸素の流量が多すぎたり、酸素の吹き付け時間が長すぎたりすると、転炉の内張り耐火物を損傷するなど、転炉への悪影響を与えるおそれがある。

【0034】

このような観点から、本発明に係る転炉の内張り耐火物保護方法では、酸素ブロー後のスラグ中のT.Fe量を30質量%以下とすることが好ましい。酸素ブロー後のスラグ中のT.Feを30質量%以下とすることにより、スラグを飛散させしやすくして転炉内の内張り耐火物を十分にコーティングしたり、転炉の内張り耐火物が損傷することを防止したりすることができる。

【0035】

(酸素ブローの条件について)

次に、上述したような酸素ブロー後のスラグ条件を実現するための酸素ブローの条件について説明する。

【0036】

上述したように、酸素ブロー後のスラグ条件は、スラグの流動性を良くすることにより、スラグを飛散しやすくするという観点から規定されている。一方で、スラグの流動性が高すぎることがないようにしたり、酸素ブローによる内張り耐火物の損傷などを防止したりすることが好ましい。このようなことを実現するために好適な酸素ブローの条件としては、脱炭吹錬終了時のスラグの性状(スラグの流動性)に依るが、概ね、スラグに吹き込む酸素量としては、15Nm3/t−スラグ以上85Nm3/t−スラグ以下とすることが好ましい。ここで、スラグに吹き込む酸素量の単位である「Nm3/t−スラグ」は、出鋼後に転炉内に残留させたスラグ1トン当たりに吹き付ける酸素量(Nm3)を示している。

【0037】

また、酸素ブローは、スラグを飛散させるために吹き付ける上方から吹き付けるガスと同様に、上吹きランス等を用いて行うことができる。ただし、スラグを飛散させるために吹き付けるガスと酸素とは、吹き付ける目的が異なるため、上吹きランスの設置位置は、酸素ブロー後のスラグ性状を好適な状態にするという観点から決められ、通常は、スラグを飛散させるためにガスを吹き付ける場合とは異なる。

【0038】

なお、特許文献3において、SSCに使用するスラグ中のT.Feを12〜19質量%とする点が記載されているが、T.Fe量が15質量%以下では、吹止温度によっては、スラグの流動性が低く、確実にコーティングすることが困難となる場合がある。

【0039】

また、特許文献3では、ある程度流動性を有するスラグに対し、成分調整剤を投入することで、スラグのT.Fe量を調整するものであるので、本発明のように、出鋼後のスラグの流動性が著しく低く、固相に近い状態の場合に、このスラグを溶解させてSSCを行うことは想定されていないものと考えられる。すなわち、特許文献3のように成分調整剤を投入することでスラグの性状を調整する場合、調整前のスラグがある程度流動性を有さず、本発明のように固相に近い状態の場合に成分調整剤を投入しても、成分調整剤の投入によりスラグ温度が低下してさらにスラグが固化してしまう。また、仮に、吹錬の際にスラグのT.Feの範囲を特許文献3の範囲にしようとすることは、SSC用のスラグのT.Feの条件が通常の吹錬の条件に影響を与えてしまうため、困難であるものと考えられる。

【実施例】

【0040】

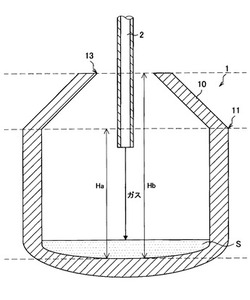

次に、図2を参照しながら、実施例を用いて本発明をさらに具体的に説明する。図2は、本発明の実施例及び比較例で使用した転炉の構造を示す断面模式図である。

【0041】

本実施例では、転炉として、図2に示すような形状を有し、容量が230トン/チャージ、内張り耐火物10の内径が6m、炉底から直胴部の上部11までの距離Haが6m、炉底から炉口13までの距離Hbが9mの転炉1を使用した。また、下記表1に示すように、脱炭吹錬終了(吹止)時のスラグ条件(吹止温度、T.Fe)を変えるとともに、上吹きランス2から酸素ガスを所定流量及び所定時間、転炉1内に残留させたスラグSに吹き付け、表1に示す酸素ブロー後のスラグ条件(T.Fe)となるようにした。次いで、上吹きランス2から窒素ガスを流量35,000Nm3/hで1分、転炉1内に残留させたスラグSに吹き付けてスラグSを飛散させ、転炉1の内壁の内張り耐火物10へのスラグSの付着の有無(SSC実施の可否)及びSSC後のスラグ付着部位を目視で観察した。その結果を表1に示した。なお、表1の「吹止時のSSC可否」の項では、脱炭吹錬終了後に酸素ブローを行わずにそのままSSCを実施できた場合を「可」、そのままではSSCを実施できなかった場合を「不可」とした。また、「SSC可否」の項では、直胴部の中部または上部にスラグSの付着がある場合(炉口13付近にまでスラグSの付着がある場合も含む)を○、直胴部の中部および上部のいずれにもスラグSの付着が無い場合を×とした。また、「スラグ状況」の項では、酸素ブロー後にスラグSに未溶解の部分(流動性が低い箇所)があるかどうかを記載した。さらに、「SSC後のスラグ付着部位」も合わせて表1に示した。

【0042】

【表1】

【0043】

表1に示すように、吹止温度が1650℃未満におけるT.Feが15質量%超、または、吹止温度が1650℃以上におけるT.Feが10質量%超であるNo.1〜4(比較例)については、吹止後のスラグSでそのままSSCを実施でき、本発明に係る転炉の内張り耐火物保護方法の対象とはならないものである。

【0044】

また、吹止温度が1650℃未満におけるT.Feが15質量%以下、または、吹止温度が1650℃以上におけるT.Feが10質量%以下であり、かつ、酸素ブロー後のT.Feが15質量%超であるNo.5〜8、10〜12、15〜17(実施例)のスラグSでは、吹止後のスラグSでは、スラグの流動性が低いため、そのままSSCを実施することはできなかったが、酸素ブロー後のスラグSを用いた場合には、スラグの流動性が適切なものとなり、SSCを実施することができ、スラグSが転炉1の直胴部に十分に付着し、コーティングの効果(内張り耐火物の保護)を発現することができた。特に、酸素ブロー後のT.Feが20質量%以上であるNo.6,8,11,12,16,17のスラグSを用いた場合には、スラグSが十分に溶解していたため、直胴部の上部までスラグSを十分に付着させることができた。また、酸素ブロー後のT.Feが15質量%超20質量%未満のNo.5,7,10,15のスラグSを用いた場合には、SSCを実施することは十分可能であるが、スラグSに一部未溶解の部分が残り、概ね、直胴部の中部までのコーティングに留まる傾向にあった。従って、酸素ブロー後のT.Feが20質量%以上であることが特に好ましいことがわかる。ただし、No.13,18のように、酸素ブロー後のT.Feが30質量%を超えた場合、スラグの流動性が大きいため、SSCで飛散させることはできても炉壁に付かずに流れ落ちるスラグ量が増加するため、炉壁へのスラグの付着がやや不十分となる傾向がある。そのため、スラグSを転炉1の直胴部に十分に付着させ、コーティングの効果(内張り耐火物の保護)を十分に発現させるためには、酸素ブロー後のT.Feを30質量%以下とすることが好ましい、ということがわかる。

【0045】

一方、吹止温度が1650℃未満におけるT.Feが15質量%以下、または、吹止温度が1650℃以上におけるT.Feが10質量%以下であり、かつ、酸素ブロー後のT.Feが15質量%以下であるNo.9,14(比較例)のスラグSを用いた場合には、吹止後のスラグSでは、スラグの流動性が低いため、そのままSSCを実施することはできず、さらに、酸素ブロー後のスラグSでも、スラグSの溶解が不十分でスラグSの流動性が不足していたため、SSCを実施することができなかった。

【0046】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0047】

1 転炉

2 上吹きランス

2a、2a’ ランスノズル

10 内張り耐火物

11 直胴部上部

13 炉口

Ha 炉底から直胴部上部までの距離

Hb 炉底から炉口までの距離

S スラグ

【技術分野】

【0001】

本発明は、転炉の内張り耐火物保護方法に関し、特に、大型の転炉の炉内に残留させたスラグにより転炉の内張り耐火物をコーティングする方法に関する。

【背景技術】

【0002】

従来から、転炉等において、出鋼後にスラグを炉内に残留させ、このスラグに上方からガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを炉の炉底や炉壁の内張り耐火物(例えば、MgO−Cれんが等)の表面にコーティングする、所謂スラグスプラッシュコーティング(以下、「SSC」と称する場合がある。)が行われている。このSSCによれば、転炉内における広域の内張り耐火物を短時間で補修することができる。

【0003】

このようなSSCの方法として、例えば、特許文献1には、上吹きランスノズルの絶対2次圧を適正膨張絶対2次圧の70〜150%として、ガスをスラグに吹き付けて炉壁の耐火物をコーティングする方法が記載されている。ところが、特許文献1に記載されている方法では、飛散させるスラグの性状の調整が不十分でスラグが飛散しにくい場合があるため、例えば200トン/チャージ以上といった大型の転炉では、炉の上部まで十分にスラグを飛散させることができない。

【0004】

これに対して、例えば、特許文献2には、スラグ中のFeO、Fe2O3等の鉄酸化物濃度が15%超である場合には、スラグ酸化度低減材を投入してスラグ中の鉄酸化物濃度を15%以下にして該スラグの粘性を低減せしめた後に、該スラグを転炉内張り耐火物に付着させるスラグコーティング方法が記載されている。

【0005】

さらに、例えば、特許文献3には、溶解および/又は精錬が行われる金属溶融容器から溶融金属を排出した後に該容器内にスラグの全部または一部を残留させ、該容器の内壁の耐火物をスラグでコーティングするに際し、コーティング前にスラグのA値〔A=0.20×T+50×(%F)−(%MgO)〕(T:スラグの温度(℃)、(%F):スラグ中のFの濃度(質量%)、(%MgO):スラグ中のMgOの濃度(質量%))を320〜335に制御し、このスラグをコーティングするスラグコーティング方法が記載されている。さらに、特許文献3には、スラグ中の(%T.Fe)を12〜19質量%とすることも記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−31513号公報

【特許文献2】特開平10−183219号公報

【特許文献3】特開2003−171712号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2および特許文献3に記載された技術によっても、出鋼後のスラグの流動性が著しく低い場合には、スラグの性状の調整が十分とは言えず、スラグが飛散しにくい場合がある、という問題があった。特に、吹錬後のスラグのT.Feが低く、吹止温度も低い鋼種では、スラグの流動性が乏しく、より確実にスラグを炉の上部まで飛散させることが可能なスラグの性状の調整方法の必要性が高い。

【0008】

そこで、本発明は、このような問題に鑑みてなされたもので、転炉内に残留させたスラグにガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを転炉の内張り耐火物にコーティングする転炉の内張り耐火物保護方法において、出鋼後のスラグの流動性が著しく低い場合であっても、より確実に炉の上部までスラグを飛散させることを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、SSCが困難となるスラグの条件、および、SSCによる十分なコーティングが可能となるスラグの条件を見出すとともに、SSCが困難となる条件を満たすスラグに対して所定量の酸素ガスを吹き付けることにより十分なコーティングが可能となるスラグ条件に調整することにより、出鋼後のスラグの流動性が著しく低い場合であっても、確実に炉の上部までスラグを飛散させることができることを見出し、この知見に基づいて本発明を完成するに至った。

【0010】

すなわち、本発明によれば、転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を15質量%超とした後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングする、転炉の内張り耐火物保護方法が提供される。

【0011】

ここで、前記転炉の内張り耐火物保護方法では、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を20質量%以上とすることが好ましい。

【0012】

また、前記転炉の内張り耐火物保護方法では、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を30質量%以下とすることが好ましい。

【0013】

また、本発明によれば、転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに15Nm3/t-スラグ以上85Nm3/t-スラグ以下の酸素を吹き込んだ後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングする、転炉の内張り耐火物保護方法が提供される。

【発明の効果】

【0014】

本発明によれば、転炉内に残留させたスラグにガスを吹き付けてスラグを飛散させることにより、飛散させたスラグを転炉の内張り耐火物にコーティングする転炉の内張り耐火物保護方法において、脱炭吹錬の終了時の溶鋼温度に応じて本方法を用いる対象となるスラグを選定し、かつ、当該スラグ中のT.Fe量が適正量となるように調整することにより、出鋼後のスラグの流動性が著しく低い場合であっても、より確実に炉の上部までスラグを飛散させることが可能となる。従って、本発明によれば、出鋼後のスラグの流動性が著しく低い場合であっても、直胴部の上部や炉口付近まで十分にスラグがコーティングされるため、転炉の内張り耐火物の寿命を長くすることができる。

【図面の簡単な説明】

【0015】

【図1】吹錬終了後に引き続きSSCを実施することが可能な条件の一例を示すグラフである。

【図2】本発明の実施例及び比較例で使用した転炉の構造を示す断面模式図である。

【発明を実施するための形態】

【0016】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0017】

[本発明の基盤技術について]

まず、本発明に係る転炉の内張り耐火物保護方法について説明する前に、その前提として、本発明の基板技術となるスラグスプラッシュコーティング(SSC)のプロセスの概要について説明する。

【0018】

SSCは、脱炭吹錬終了後、転炉から出鋼した後にスラグを転炉内に残留させ、転炉内に残留させたスラグに、上吹きランス等を用いて上方からガスを吹き付けてスラグを飛散させることにより、スラグを転炉内の内張り耐火物に付着させてコーティングをし、転炉耐火物の長寿命化を図る技術である。このSSCを実施することで、転炉内における広域の内張り耐火物を短時間で補修することができる。ここで、SSCのプロセスの概要について説明する。

【0019】

脱炭吹錬の終了後、SSCを実施する前に、まず、転炉から溶鋼を出鋼する。この際、スラグを転炉内に残留させる必要があるが、スラグの原単位としては、内張り耐火物の損耗度合いやスラグの性状等に応じて適宜決定することができる。

【0020】

次に、スラグの飛散性を向上するために、必要に応じて、副材を転炉内のスラグに投入し、スラグの粘度等の性状を調整する。このような副材としては、例えば、石灰石、生ドロマイト、焼成ドロマイト等が使用されるが、副材の種類は特に限定されない。また、副材の投入量は、スラグの性状に応じて適宜決定すればよい。

【0021】

次に、上記のようにして性状が調整されたスラグに対し、上吹きランス等を用いて上方からガスを吹き付け、スラグを転炉内の全体に飛散させる。この際、スラグに吹き付けるガスとしては、特に制限はされないが、窒素やアルゴン等の非酸化性ガスを使用することが好ましい。また、スラグに吹き付けるガスの流量及び吹き付け時間は、スラグが十分に飛散して転炉の内壁の全面をコーティングできる程度であれば特に制限はされない。

【0022】

SSCの終了後は、SSCに使用されずに残存したスラグを転炉から排滓し、次チャージの吹錬が行われる。このときのスラグの排滓量としては、操業条件等により異なり、概ね15トン前後から排滓がない場合まで様々である。

【0023】

以上のようにして行われるSSCのプロセスにおいて、例えば、副材を用いたスラグの性状の調整が行われるが、吹錬後のスラグのT.Feが低く、吹止温度も低い鋼種の中には、スラグの流動性が低い場合があり、そのようなスラグに対しては、上記のような副材を用いたスラグの性状の調整では十分とは言えず、スラグが飛散しにくい場合がある、という問題があった。

【0024】

そこで、本発明に係る転炉の内張り耐火物保護方法では、SSCが困難となるスラグの条件、および、SSCによる十分なコーティングが可能となるスラグの条件を見出すとともに、SSCが困難となる条件を満たすスラグに対して所定量の酸素ガスを吹き付けることにより十分なコーティングが可能となるスラグ条件に調整した後に、SSCを実施することとしている。以下、本発明に係る転炉の内張り耐火物保護方法について詳細に説明する。

【0025】

[本発明に係る転炉の内張り耐火物保護方法について]

本発明に係る転炉の内張り耐火物保護方法は、転炉から溶鋼を出鋼後、スラグを転炉内に残留させ、スラグに上方からガスを吹き付けてスラグを飛散させることにより、スラグを転炉の内張り耐火物にコーティングするものである。このとき、本発明では、下記(1)及び(2)のスラグ条件を満たすようにSSCを行うことが必要である。

(1)転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度(以下、「吹止温度」と称する場合がある。)が1650℃未満において15質量%以下、または、吹止温度が1650℃以上において10質量%以下であるスラグを対象とする(酸素ブロー前のスラグ条件)。

(2)転炉内に残留したスラグが(1)の条件を満たす場合には、SSCを実施する前に、スラグに酸素ガスを吹き込むことにより、スラグ中のT.Fe量を15質量%超、好ましくは20質量%以上とする(酸素ブロー後のスラグ条件)。

【0026】

以下、本発明に係る転炉の内張り耐火物保護方法におけるスラグ条件(1)及び(2)について詳細に説明する。

【0027】

(酸素ブロー前のスラグ条件について)

本発明に係る転炉の内張り耐火物保護方法では、SSCに用いるスラグとして、脱炭吹錬終了後に転炉内に残留させたスラグを使用するが、このスラグのT.Feが、吹止温度が1650℃未満において15質量%以下、または、吹止温度が1650℃以上において10質量%以下であることが必要である。脱炭吹錬終了時のスラグが上記条件を満たす場合、スラグの流動性が不足するため、スラグを十分に飛散させることができず、脱炭吹錬終了後にそのまま引き続きSSCを実施することが困難あるいは不可能となる。

【0028】

ここで、図1を参照しながら、SSCに用いるスラグの条件(スラグ組成)を上記のように設定した理由について説明する。

【0029】

本発明者らは、SSCに用いるスラグの条件を設定するために、次のような実験を行った。まず、転炉として、容量が230トン/チャージ、内張り耐火物の内径が6m、炉底から直胴部の上部までの距離が6m、炉底から炉口までの距離が9mの転炉を使用した。そして、各チャージにおける吹止温度(℃)と、その吹止温度におけるT.Fe(質量%)を測定し、それぞれのチャージにおいて、脱炭吹錬終了後、出鋼した後に、そのまま、上吹きランスから窒素ガスを転炉内に残留させたスラグに吹き付けてスラグを飛散させ、転炉の内壁の内張り耐火物へのスラグの付着の有無を目視で観察した。その結果を図1に示した。図1は、吹錬終了後に引き続きSSCを実施することが可能な条件の一例を示すグラフである。なお、図1における横軸は吹止温度(℃)、縦軸は吹止時のT.Fe(質量%)を示している。また、図1において、○印は、吹錬終了後にそのままSSCを実施できた(直胴部の上部にスラグの付着があった)スラグの条件を示し、×印は、吹錬終了後にそのままSSCを実施できなかった(直胴部の上部にスラグの付着がなかった)スラグの条件を示している。

【0030】

このような実験の結果、図1に示すように、吹錬終了後にそのままSSCを実施できるかどうかは、吹錬終了時におけるスラグ中のT.Fe量によって決まり、しかも、SSCが実施可能な場合のT.Fe量は、吹止温度(℃)によって異なることが判明した。具体的には、脱炭吹錬の終了時の溶鋼の温度(吹止温度)が1650℃未満では、T.Feが15質量%以下の場合にSSCが不可能となり、吹止温度が1650℃以上では、T.Feが10質量%以下の場合にSSCが不可能となる傾向があることがわかった。そこで、本発明では、吹止温度が1650℃未満の場合は吹錬終了時のT.Feが15質量%以下のスラグを、吹止温度が1650℃以上の場合は吹錬終了時のT.Feが10質量%以下のスラグを対象とすることとした。このような条件を満たす場合に、スラグの流動性が不足し、吹錬終了後にそのままSSCを実施することができないためである。従って、本発明は、これまではSSCを実施することができなかった上記条件を満たすスラグを用いて、SSCを実施することを可能とするものである。

【0031】

(酸素ブロー後のスラグ条件について)

さらに、本発明者らは、上記条件を満たすスラグを利用してSSCを実施可能とする方法について鋭意検討した結果、上吹きランス等を用いてスラグに上方からガスを吹き付け、スラグを転炉内の全体に飛散させる前に、上記条件を満たすスラグに酸素を吹き付け(酸素ブロー)、スラグに適度な流動性を持たせる方法が有効であることを見出した。吹錬終了後のスラグに予め所定量の酸素を吹きつけることにより、スラグ中に存在する地金(Fe分)が酸化される。この地金の酸化反応は発熱反応であり、酸化熱が発生するため、発生した酸化熱によりスラグが加熱され、スラグの流動性が増す。また、地金の酸化反応によりスラグ中に酸化鉄(FeO、Fe2O3)が生成するが、スラグ中の酸化鉄の含有量が増加することでスラグの融点が低下するため、さらにスラグの流動性が増すこととなる。

【0032】

詳細は後述するが、本発明者らは、実験により、酸素ブロー後のスラグの好適な条件(スラグ中の好適なT.Fe量)を検討した結果、酸素ブロー後のスラグのT.Feを15質量%超とすることにより、スラグを飛散しやすくして、転炉の内張り耐火物を十分にコーティングすることが可能となる。ただし、酸素ブローによるスラグの溶解が不均一になる(一部が未溶解となる)場合があることから、このようなことを確実に防止するという観点から、酸素ブロー後のスラグのT.Feを20質量%以上とすることが好ましい。

【0033】

ただし、酸素ブロー後のスラグのT.Feが高すぎると、スラグの融点が低くなりすぎたり、酸化熱によりスラグ温度が高くなりすぎたりするため、スラグが飛散しにくくなるおそれがある。また、本発明に係る転炉の内張り耐火物保護方法では、スラグを飛散させる前にスラグに酸素を吹き付けるが、酸素の流量が多すぎたり、酸素の吹き付け時間が長すぎたりすると、転炉の内張り耐火物を損傷するなど、転炉への悪影響を与えるおそれがある。

【0034】

このような観点から、本発明に係る転炉の内張り耐火物保護方法では、酸素ブロー後のスラグ中のT.Fe量を30質量%以下とすることが好ましい。酸素ブロー後のスラグ中のT.Feを30質量%以下とすることにより、スラグを飛散させしやすくして転炉内の内張り耐火物を十分にコーティングしたり、転炉の内張り耐火物が損傷することを防止したりすることができる。

【0035】

(酸素ブローの条件について)

次に、上述したような酸素ブロー後のスラグ条件を実現するための酸素ブローの条件について説明する。

【0036】

上述したように、酸素ブロー後のスラグ条件は、スラグの流動性を良くすることにより、スラグを飛散しやすくするという観点から規定されている。一方で、スラグの流動性が高すぎることがないようにしたり、酸素ブローによる内張り耐火物の損傷などを防止したりすることが好ましい。このようなことを実現するために好適な酸素ブローの条件としては、脱炭吹錬終了時のスラグの性状(スラグの流動性)に依るが、概ね、スラグに吹き込む酸素量としては、15Nm3/t−スラグ以上85Nm3/t−スラグ以下とすることが好ましい。ここで、スラグに吹き込む酸素量の単位である「Nm3/t−スラグ」は、出鋼後に転炉内に残留させたスラグ1トン当たりに吹き付ける酸素量(Nm3)を示している。

【0037】

また、酸素ブローは、スラグを飛散させるために吹き付ける上方から吹き付けるガスと同様に、上吹きランス等を用いて行うことができる。ただし、スラグを飛散させるために吹き付けるガスと酸素とは、吹き付ける目的が異なるため、上吹きランスの設置位置は、酸素ブロー後のスラグ性状を好適な状態にするという観点から決められ、通常は、スラグを飛散させるためにガスを吹き付ける場合とは異なる。

【0038】

なお、特許文献3において、SSCに使用するスラグ中のT.Feを12〜19質量%とする点が記載されているが、T.Fe量が15質量%以下では、吹止温度によっては、スラグの流動性が低く、確実にコーティングすることが困難となる場合がある。

【0039】

また、特許文献3では、ある程度流動性を有するスラグに対し、成分調整剤を投入することで、スラグのT.Fe量を調整するものであるので、本発明のように、出鋼後のスラグの流動性が著しく低く、固相に近い状態の場合に、このスラグを溶解させてSSCを行うことは想定されていないものと考えられる。すなわち、特許文献3のように成分調整剤を投入することでスラグの性状を調整する場合、調整前のスラグがある程度流動性を有さず、本発明のように固相に近い状態の場合に成分調整剤を投入しても、成分調整剤の投入によりスラグ温度が低下してさらにスラグが固化してしまう。また、仮に、吹錬の際にスラグのT.Feの範囲を特許文献3の範囲にしようとすることは、SSC用のスラグのT.Feの条件が通常の吹錬の条件に影響を与えてしまうため、困難であるものと考えられる。

【実施例】

【0040】

次に、図2を参照しながら、実施例を用いて本発明をさらに具体的に説明する。図2は、本発明の実施例及び比較例で使用した転炉の構造を示す断面模式図である。

【0041】

本実施例では、転炉として、図2に示すような形状を有し、容量が230トン/チャージ、内張り耐火物10の内径が6m、炉底から直胴部の上部11までの距離Haが6m、炉底から炉口13までの距離Hbが9mの転炉1を使用した。また、下記表1に示すように、脱炭吹錬終了(吹止)時のスラグ条件(吹止温度、T.Fe)を変えるとともに、上吹きランス2から酸素ガスを所定流量及び所定時間、転炉1内に残留させたスラグSに吹き付け、表1に示す酸素ブロー後のスラグ条件(T.Fe)となるようにした。次いで、上吹きランス2から窒素ガスを流量35,000Nm3/hで1分、転炉1内に残留させたスラグSに吹き付けてスラグSを飛散させ、転炉1の内壁の内張り耐火物10へのスラグSの付着の有無(SSC実施の可否)及びSSC後のスラグ付着部位を目視で観察した。その結果を表1に示した。なお、表1の「吹止時のSSC可否」の項では、脱炭吹錬終了後に酸素ブローを行わずにそのままSSCを実施できた場合を「可」、そのままではSSCを実施できなかった場合を「不可」とした。また、「SSC可否」の項では、直胴部の中部または上部にスラグSの付着がある場合(炉口13付近にまでスラグSの付着がある場合も含む)を○、直胴部の中部および上部のいずれにもスラグSの付着が無い場合を×とした。また、「スラグ状況」の項では、酸素ブロー後にスラグSに未溶解の部分(流動性が低い箇所)があるかどうかを記載した。さらに、「SSC後のスラグ付着部位」も合わせて表1に示した。

【0042】

【表1】

【0043】

表1に示すように、吹止温度が1650℃未満におけるT.Feが15質量%超、または、吹止温度が1650℃以上におけるT.Feが10質量%超であるNo.1〜4(比較例)については、吹止後のスラグSでそのままSSCを実施でき、本発明に係る転炉の内張り耐火物保護方法の対象とはならないものである。

【0044】

また、吹止温度が1650℃未満におけるT.Feが15質量%以下、または、吹止温度が1650℃以上におけるT.Feが10質量%以下であり、かつ、酸素ブロー後のT.Feが15質量%超であるNo.5〜8、10〜12、15〜17(実施例)のスラグSでは、吹止後のスラグSでは、スラグの流動性が低いため、そのままSSCを実施することはできなかったが、酸素ブロー後のスラグSを用いた場合には、スラグの流動性が適切なものとなり、SSCを実施することができ、スラグSが転炉1の直胴部に十分に付着し、コーティングの効果(内張り耐火物の保護)を発現することができた。特に、酸素ブロー後のT.Feが20質量%以上であるNo.6,8,11,12,16,17のスラグSを用いた場合には、スラグSが十分に溶解していたため、直胴部の上部までスラグSを十分に付着させることができた。また、酸素ブロー後のT.Feが15質量%超20質量%未満のNo.5,7,10,15のスラグSを用いた場合には、SSCを実施することは十分可能であるが、スラグSに一部未溶解の部分が残り、概ね、直胴部の中部までのコーティングに留まる傾向にあった。従って、酸素ブロー後のT.Feが20質量%以上であることが特に好ましいことがわかる。ただし、No.13,18のように、酸素ブロー後のT.Feが30質量%を超えた場合、スラグの流動性が大きいため、SSCで飛散させることはできても炉壁に付かずに流れ落ちるスラグ量が増加するため、炉壁へのスラグの付着がやや不十分となる傾向がある。そのため、スラグSを転炉1の直胴部に十分に付着させ、コーティングの効果(内張り耐火物の保護)を十分に発現させるためには、酸素ブロー後のT.Feを30質量%以下とすることが好ましい、ということがわかる。

【0045】

一方、吹止温度が1650℃未満におけるT.Feが15質量%以下、または、吹止温度が1650℃以上におけるT.Feが10質量%以下であり、かつ、酸素ブロー後のT.Feが15質量%以下であるNo.9,14(比較例)のスラグSを用いた場合には、吹止後のスラグSでは、スラグの流動性が低いため、そのままSSCを実施することはできず、さらに、酸素ブロー後のスラグSでも、スラグSの溶解が不十分でスラグSの流動性が不足していたため、SSCを実施することができなかった。

【0046】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0047】

1 転炉

2 上吹きランス

2a、2a’ ランスノズル

10 内張り耐火物

11 直胴部上部

13 炉口

Ha 炉底から直胴部上部までの距離

Hb 炉底から炉口までの距離

S スラグ

【特許請求の範囲】

【請求項1】

転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を15質量%超とした後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングすることを特徴とする、転炉の内張り耐火物保護方法。

【請求項2】

前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を20質量%以上とすることを特徴とする、請求項1に記載の転炉の内張り耐火物保護方法。

【請求項3】

前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を30質量%以下とすることを特徴とする、請求項1または2に記載の転炉の内張り耐火物保護方法。

【請求項4】

転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに15Nm3/t−スラグ以上85Nm3/t−スラグ以下の酸素を吹き込んだ後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングすることを特徴とする、転炉の内張り耐火物保護方法。

【請求項1】

転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を15質量%超とした後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングすることを特徴とする、転炉の内張り耐火物保護方法。

【請求項2】

前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を20質量%以上とすることを特徴とする、請求項1に記載の転炉の内張り耐火物保護方法。

【請求項3】

前記スラグに酸素を吹き込むことにより、前記スラグ中のT.Fe量を30質量%以下とすることを特徴とする、請求項1または2に記載の転炉の内張り耐火物保護方法。

【請求項4】

転炉から溶鋼を出鋼後、前記転炉内に残留したスラグのT.Fe量が、脱炭吹錬の終了時における溶鋼の温度が1650℃未満において15質量%以下、または、前記脱炭吹錬の終了時における溶鋼の温度が1650℃以上において10質量%以下である場合に、前記スラグを転炉内に残留させたまま、前記スラグに15Nm3/t−スラグ以上85Nm3/t−スラグ以下の酸素を吹き込んだ後に、前記スラグに上方からガスを吹き付けて前記スラグを飛散させることにより、前記スラグを前記転炉の内張り耐火物にコーティングすることを特徴とする、転炉の内張り耐火物保護方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−184737(P2011−184737A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−51263(P2010−51263)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]