転炉スラグの処理方法及び銅の製錬方法

【課題】転炉スラグに含まれる銅及び錫、ニッケル、鉄等の金属を選択的に分離回収可能な、銅製錬における転炉スラグの処理方法及びこれを用いた銅の製錬方法を提供する。

【解決手段】銅製錬の転炉から生成される転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程とを含む転炉スラグの処理方法である。

【解決手段】銅製錬の転炉から生成される転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程とを含む転炉スラグの処理方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅製錬の転炉から生成される転炉スラグの処理方法及び銅の製錬方法に関する。

【背景技術】

【0002】

銅製錬の一般的手順は以下である。まず、原料となる銅精鉱を自溶炉で酸化反応させ、銅品位68%のマットと、酸化鉄及び珪酸を主成分とする自溶炉スラグと生成させてこれらを分離する。次いで、得られたマットを転炉に装入し、銅品位約99%の粗銅と珪酸系酸化鉄を主成分とする転炉スラグを生成させてこれらを分離する。得られた粗銅は、精製炉において更に銅純度を上げたアノードに鋳造し、このアノードを電気精製し、電気銅に仕上げる。

【0003】

一方、転炉から排出された転炉スラグは、固化してから粉砕し、浮選により銅分を回収するスラグ選鉱法が主として採用されている(例えば非特許文献1及び2参照)。スラグ選鉱法では銅品位の高いスラグ銅精鉱と銅品位の低いスラグ鉄精鉱とに分離し、スラグ銅精鉱は自溶炉に繰り返して処理し、鉄精鉱は主にセメント原料として利用される。

【0004】

銅製錬で発生するスラグの別の処理方法として例えば特許文献1では、溶融状態の転炉スラグ中に含まれる酸化銅及びFe3O4に対して還元剤を吹き込んでスラグを還元し、銅品位1%以下の脱銅スラグと粗銅を得る方法が記載されている。

【0005】

また、チリのCodelco社のCaletones製錬所では、溶融状態の転炉スラグ中に微粉炭を吹き込み、スラグ中のマグネタイトを還元してスラグ中の銅分を回収する方法が記載されている(例えば、非特許文献3参照)。

【0006】

また、最近では、廃電子基板等の産業廃棄物から金、銀、白金等の貴金属や鉄、ニッケル、亜鉛、鉛等の有価金属をリサイクリングする目的で、銅製錬の溶錬炉や転炉へ粉砕された廃電子基板等の粉体を吹き込み、銅製錬工程の精製技術を利用して各金属の回収が実施されてきている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭53−22115号公報

【特許文献2】特開2008−31547公報

【非特許文献】

【0008】

【非特許文献1】資源素材学会誌、「資源と素材」1993.12,Vol 109「非鉄製錬号」第954頁及び第965頁

【非特許文献2】資源素材学会誌、「資源と素材」1997.12,Vol 113「リサイクリング大特集号」第996頁左欄、最終パラグラフ

【非特許文献3】Rolando Campos and Luis Torres, CALETONES SMELTER: TWO DECADES OF TECHNOLOGICAL IMPROVEMENTS, The Paul E. Queneau International Symposium, Ontalio, Canada (1993)

【発明の概要】

【発明が解決しようとする課題】

【0009】

このように、銅製錬において発生するスラグの処理方法は様々な方法が知られている。しかしながら、従来方法は単に、スラグを還元処理すること、還元処理した成分を自溶炉に繰り返すこと、又は分離された成分をセメント等に利用する方法が示されているだけで、転炉スラグ中から複数の特定の金属成分を効率良く分離回収する技術については検討されていない。つまり、銅製錬の転炉から生成される転炉スラグには、銅(Cu)及び鉄(Fe)の他にも、錫(Sn)、ニッケル(Ni)等の複数の金属成分が比較的高濃度に含まれているが、これらの金属の分離回収方法についての検討はなされていない。一方で、最近では廃電子基板等のリサイクリングが積極的に行われており、銅製錬工程中に精製された銅アノード中、およびスラグ中にも高濃度の各種金属元素が含有される傾向にある。これらの高濃度の金属成分を転炉スラグから選択的に分離回収することが実現できれば、分離回収した金属を他の産業用途に利用することが可能となる。

【0010】

また近年、我が国のセメント業界は縮小傾向にあり、転炉スラグを非特許文献1に記載のようなスラグ選鉱法で処理して、鉄精鉱としてセメントに利用することが困難な状況となってきていることから、転炉スラグの新たな処理方法も期待されてきている。

【0011】

そこで、本発明は、銅製錬の転炉から生成される転炉スラグの新たな処理方法を提供するものであり、転炉スラグに含まれる銅及び錫、ニッケル、鉄等の金属を選択的に分離回収可能な、銅製錬における転炉スラグの処理方法及びこれを用いた銅の製錬方法を提供する。

【課題を解決するための手段】

【0012】

本発明者らは上記課題を解決するために鋭意検討した結果、銅製錬で得られた転炉スラグに対して、スラグフューミング法を採用することを考えた。ここで「スラグフューミング法」とは、一般には、溶融状態のスラグを還元することによって、スラグに含まれる亜鉛(Zn)、鉛(Pb)、砒素(As)、アンチモン(Sb)等の金属を揮発除去する方法である。スラグフューミング法は、亜鉛又は鉛製錬に対しては従来から用いられることはあったが、銅製錬においてはその利用が一般的ではなく、またその必要もなかった。更に本発明者らは今回、スラグフューミング法で回収されたメタル(金属成分)を利用した電解精製を施すことにより、銅、錫、ニッケル、鉄等の高濃度金属成分を選択的に分離回収できることを見出した。

【0013】

ところが、転炉スラグの組成は、銅精鉱の組成や自溶炉での酸化反応時に投入されるリサイクル材料の組成によって大きく変化する場合があるため、転炉スラグから得られるメタルも、その組成が変化する場合がある。そうすると、メタルから電解精製用に鋳造されるアノード電極板の組成にもばらつきが生じる。鋳造されたアノード電極板の銅品位が高ければ影響はあまり大きくないと考えられるが、銅品位が低く不純物組成のばらつきが大きいアノード電極板を用いて電解精製を行うと、処理条件が適切でない場合には、アノード電極板中に含まれる不純物が電解液中へと溶出し、電解液中の不純物濃度が想定以上に上昇する場合が考えられる。その結果、電解液中に溶出した不純物の電着銅への付着又は巻き込み(混入)が発生し、電着銅の品位に影響が出る場合がある。本発明者らは、上記事項を鑑み、スラグフューミング法後の電解精製の電流密度を適切な範囲内に制御して実施することにより、転炉スラグから得られるメタルの組成に関係なく、所定の品質(銅品位99%以上)の電着銅が得られることを見出した。

【0014】

以上の知見を基礎として完成した本発明は一側面において、銅製錬の転炉から生成される転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程とを含む転炉スラグの処理方法である。

【0015】

本発明の転炉スラグの処理方法は一実施態様において、電解精製により電気銅を製造する工程が、アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む。

【0016】

本発明の転炉スラグの処理方法は別の一実施態様において、電解精製により電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて電流密度を調整することを更に含む。

【0017】

本発明の転炉スラグの処理方法は更に別の一実施態様において、電気銅を製造する工程が、電解液中にチオ尿素及び膠を添加する工程を更に含む。

【0018】

本発明の転炉スラグの処理方法は別の一実施態様において、電解精製工程において、アノード電極板表面とカソード電極板表面とからなる電極板距離が30mm以上80mm以下とする。

【0019】

本発明の転炉スラグの処理方法は更に別の一実施態様において、電気銅を、銅製錬の転炉に戻す工程を更に含む。

【0020】

本発明の転炉スラグの処理方法は更に別の一実施態様において、電解精製の電解液中に沈殿する錫を、殿物として回収する工程を更に含む。

【0021】

本発明の転炉スラグの処理方法は更に別の一実施態様において、転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程が、転炉スラグを還元炉に装入し、転炉スラグ中の銅の還元を行う工程、及び還元炉から排出された転炉スラグをセットリング炉に装入し、セットリング炉においてメタルと還元スラグとを沈降分離させる工程を含む。

【0022】

本発明の転炉スラグの処理方法は別の一実施態様において、転炉スラグをスラグフューミングにより還元処理する工程が、還元剤として重油、液化天然ガス及び炭材のいずれかを添加する。

【0023】

本発明は別の一側面において、銅精鉱を自溶炉で酸化反応させ、マットと自溶炉スラグと生成させる工程と、得られたマットを転炉に装入し、粗銅と転炉スラグを生成させる工程と、転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程とを含む銅の製錬方法である。

【0024】

本発明の銅の製錬方法は一実施態様において、電解精製により電気銅を製造する工程が、アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む。

【0025】

本発明の銅の製錬方法は別の一実施態様において、電解精製により電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて電流密度を調整することを更に含む。

【0026】

本発明の銅の製錬方法は更に別の一実施態様において、電気銅を転炉に戻す工程を更に含む。

【0027】

本発明の銅の製錬方法は更に別の一実施態様において、自溶炉での酸化反応において、廃電子基板中に含まれる金属を自溶炉内に吹き込む工程を更に含む。

【0028】

本発明の銅の製錬方法は更に別の一実施態様において、転炉の操業工程中に、廃電子基板中に含まれる金属を転炉内に吹き込む工程を更に含む。

【発明の効果】

【0029】

本発明によれば、転炉スラグに含まれる銅及び錫、ニッケル、鉄等の金属を選択的に分離回収可能で、転炉スラグから得られるメタルの組成に関係なく、転炉スラグから所定の品質の電着銅が得ることが可能な、銅製錬における転炉スラグの処理方法及びこれを用いた銅の製錬方法が提供できる。

【図面の簡単な説明】

【0030】

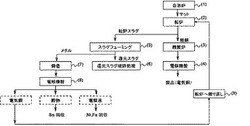

【図1】本発明の実施の形態に係る銅の製錬方法及び転炉スラグの処理方法を示すフローチャートである。

【発明を実施するための形態】

【0031】

(銅の製錬方法)

本発明の実施の形態に係る銅の製錬方法は、図1に示すように、(1)自溶炉工程、(2)転炉工程、(3)精製炉工程、(4)電解精製(製品作製)工程、(5)スラグフューミング工程(転炉スラグ処理工程)、(6)還元スラグ破砕処理工程、(7)鋳造(メタル電極作製)工程、(8)電解精製工程、及び(9)転炉繰り返し工程を含む。以下に各工程について説明する。

【0032】

(1)自溶炉工程

原料となる銅精鉱を、1200〜1400℃に加熱した自溶炉で酸化反応させる。銅精鉱には、15〜35重量%程度の銅(Cu)の他に、錫(Sn)、鉛(Pb)、ニッケル(Ni)、鉄(Fe)、アルミニウム(Al)、亜鉛(Zn)、砒素(As)、アンチモン(Sb)、ビスマス(Bi)等が含まれている。銅精鉱を自溶炉で酸化反応させることにより、銅品位約63〜68%のマットと、酸化鉄及び珪酸を主成分とする自溶炉スラグが生成される。得られたマットと自溶炉スラグは比重差により分離する。また、廃電子基板からの貴金属や有価金属のリサイクリングを目的に、廃電子基板中に含まれる金属をリサイクル原料として自溶炉内に吹き込んでもよい。

【0033】

(2)転炉工程

自溶炉で排出されたマットを1250〜1330℃に加熱した転炉に装入し、酸素富化空気を溶湯中に吹き込むことで硫黄成分をSO2ガスとして除去し、銅品位約99%の粗銅と珪酸系酸化鉄を主成分とする転炉スラグを生成させる。得られた粗銅と転炉スラグは、比重差により分離する。なお、自溶炉工程と同様に、転炉工程においても、廃電子基板中に含まれる金属をリサイクル原料として転炉内に吹き込んでもよい。

【0034】

(3)精製炉工程

転炉から排出された粗銅を、精製炉に装入して、還元剤としてLPGを吹き込みながら1200〜1300℃で加熱して、粗銅中の余剰の酸素成分をCO2ガスとして除去し、銅品位を更に高める。その後、銅純度約99.3〜99.5%の製品用アノード電極板を鋳造する。

【0035】

(4)電解精製(製品作製)工程

製造されたアノード電極板を用いて電解精製することにより、銅品位99.99%の製品(電気銅)を製造する。

【0036】

(5)スラグフューミング工程(転炉スラグ処理工程)

一方、転炉から排出された転炉スラグは、スラグフューミングにより還元処理し、還元銅を含むメタルと還元スラグを生成させる。具体的には、特願2009−88257号に記載された技術を採用することができる。例えば、転炉から1250〜1330℃の溶融状態で受入樋に流入した転炉スラグを、溶融状態を保ったまま保持炉へ導入させる。保持炉へのスラグの導入は溶融状態でなくてもよく、例えば、ホッパーで粒状のスラグを受け入れ、それを保持炉に導入することもできる。保持炉は還元炉へのスラグの供給量を調節するための役割を果たす。例えば、還元炉に常に一定流量のスラグを供給することでスラグ処理システムの安定的な連続操業が達成される。

【0037】

保持炉を出たスラグは、溶融状態でスラグ樋を通って還元炉に装入され、転炉スラグ中の銅の還元と亜鉛(Zn)、鉛(Pb)、砒素(As)、アンチモン(Sb)等のその他金属の還元及び揮発除去が行われる。スラグ中にはマグネタイト(Fe3O4)もかなりの量で含まれるが、これがFeOに還元されることで、スラグの粘性を下げることができる。スラグの粘性が下がると、後に続くセットリング炉において、スラグ中に懸垂しているメタル(金属成分)が沈降分離しやすくなる。転炉スラグの組成にもよるが、本実施形態では、1250〜1330℃の温度下で、転炉スラグ1ton/hrに対して還元剤(例えば重油)を15〜30kg/hr、より好ましくは20〜25kg/hr、更に好ましくは21〜23kg/hrを添加することが好ましい。

【0038】

還元剤としては、限定的ではないが、コークス及び石炭などの固体炭素質還元剤、水素及び炭化水素(メタン、エタン、プロパン、ブタンなど)などの気体還元剤、石油及び重油などの液体還元剤が挙げられる。好ましくは、重油、液化石油ガス(LPG)又は炭材(コークス等)のいずれかを添加することができる。還元剤は、還元炉内に装入したスラグに炉頂部から挿入したランスの先端から燃焼用空気と共に噴出させる上吹き込み方法が好ましい。これにより、還元炉内で溶融しているスラグが強攪拌され、スラグと還元剤の反応効率を高めることが可能となる。ランスの先端はスラグ内に浸漬してもよい。還元剤の供給は炉底部に設けた羽口を利用することもできる。また、還元剤の導入流量や還元時間を増大させることで、還元反応効率を高めることができる。すなわち、スラグ中の亜鉛品位や銅品位を低下させることができる。

【0039】

還元炉内で還元されたZn、Pb、As、Sb等の金属は、スラグ相から分離されて揮発し、他の揮発成分あるいは微細なスラグ粒子と共に排ガスとして煙道を通り硫酸工場へ排出される。煙道の途中にはバグフィルターが設置されており、これによって揮発した金属を回収することができる。また、排ガス温度を低下させる目的で、煙道に冷却水を噴霧したり、水冷塔を設置したりすることもできる。還元亜鉛は煙道への移動途中で空気等によって酸化し、酸化亜鉛として回収することもできる。

【0040】

還元炉から排出されたスラグは、セットリング炉に装入し、セットリング炉において、メタル(金属成分)と還元スラグとが沈降分離される。沈降分離を還元炉で行わず、セットリング炉を別に設けて行うことにより、連続操業が可能となる。沈降分離の時間を長くすることで沈降分離の効率を高め、メタル中に含まれる銅品位を高めることができる。

【0041】

(6)還元スラグ破砕処理工程

スラグフューミングにより分離された還元スラグは、スラグ破砕施設へと移送され、利用しやすい適度な粒度に破砕される。破砕設備としては、限定的ではないが、水砕機、破砕機、摩砕機械等の組み合わせが挙げられる。

【0042】

(7)鋳造(メタル電極作製)工程

一方、スラグフューミング工程で生成されたメタル中には25〜85質量%程度のCuが含まれており、このメタルを、例えば転炉を冷却する目的で、そのまま(2)工程(転炉工程)に繰り返すことも可能である。メタルの組成(質量%)の一例を表1に示す。

【0043】

【表1】

しかしながら、表1から分かるように、メタル中にはNi、Sn、Fe等の不純物が数%単位で含まれているため、メタルを繰り返し転炉へ供給することにより、転炉内の溶湯中の不純物濃度が徐々に増加することで、鋳造される銅アノード電極板中の不純物濃度が増加し、電解精製での操業が安定的に行われにくくなる場合がある。

【0044】

そこで、本実施形態では、生成されたメタルを加熱して溶解し、アノード電極板を鋳造する。なお、メタル中には表1で示されるような不純物を含むため、鋳造時には、(4)工程で得られる99.3〜99.5%の銅アノード電極板の鋳造よりも処理温度を高くするのが望ましく、1100〜1400℃、より好ましくは1150〜1350℃、更に好ましくは1200〜1300℃程度で加熱する。

【0045】

(8)電解精製工程

電解精製工程では、メタル処理工程で得られたアノード電極板を用いて、電解精製を行う。具体的には、電解槽内に電解液を入れ、電解液中にメタル処理工程で得られたアノード電極板、及びステンレス又はチタン等の金属製のカソード電極板を浸漬させ、液温度60〜70℃でアノード電極板とカソード電極板とに接続された整流器を介して電力を供給する。電解液としては、銅濃度45〜55g/L、塩素濃度40〜60mg/Lの硫酸系電解液が利用可能である。電解液中の浮遊固形物(SS分)の電気銅への付着を抑制するため、電解液を電解槽内で所定の流量で循環するのが好ましい。

【0046】

本実施形態に係る電解精製においては、電流密度は120〜330A/m2で行うのが好ましい。但し、メタル処理工程で製造されたアノード電極板の銅品位が低く、錫、鉄、ニッケル等の不純物濃度が高い場合には、電解精製が進行するにつれてアノード電極板から不純物が電解液中へ溶出または析出し、電解液中の不純物濃度が高くなる場合がある。この際、電流密度を高くしすぎると電解液中に溶出又は析出した不純物が電着銅に付着し、電着銅の不純物濃度が高くなる場合がある。よって、本実施形態に係る電解精製においては、メタル電極作成工程で得られるアノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整するのが好ましい。

【0047】

具体的には例えば、アノード電極板の銅濃度が25〜50質量%の場合は、不純物の電解液への溶出を考慮して、鉄濃度及びニッケル濃度の低い電解液を用いるのが好ましく、例えば鉄濃度が0.1〜5g/L程度、ニッケル濃度が0.1〜15g/L程度の電解液を用いるのが好ましい。逆に、アノード電極板の銅濃度が50〜85質量%の場合は、鉄濃度及びニッケル濃度が比較的高い電解液であっても構わない。例えば、鉄濃度が15〜30g/L程度、ニッケル濃度が25〜35g/L程度であっても構わない。

【0048】

電解液中の不純物濃度が高すぎると電解精製中に不動態化が生じ、好適な電気銅が得られない場合がある。そのため、電流密度は、使用する電解液中の鉄濃度、ニッケル濃度等の不純物濃度に応じて調節することが更に好ましい。例えば、使用する電解液中の鉄濃度及びニッケル濃度が高い場合には、電流密度を低く調整して不動態化を抑制し、電解液中の鉄濃度及びニッケル濃度が低い場合には、電流密度を高くして電着銅の製造効率を上げるようにする。なお、電流密度の調整時には、電解液中の不純物濃度の他にメタル電極作成工程で得られるアノード電極板の組成に基づく不純物溶出量を更に考慮に入れて電流密度を調整することが更に好ましい。

【0049】

具体的には例えば、アノード電極板の銅濃度が25〜50質量%で、電解液中の鉄濃度が0.1〜1.0g/L程度、ニッケル濃度が10〜15g/L程度の場合は、電流密度250〜330A/m2で行うことができる。使用する電解液の種類又は電解精製の進行度に応じて、電解液中の鉄濃度、ニッケル濃度がこれより高くなる場合は、電流密度が更に低くなるように、120〜330A/m2の範囲で調整することが好ましい。同様に、例えば、アノード電極板の銅濃度が65〜85質量%で、電解液中の鉄濃度が15〜30g/L程度、ニッケル濃度が25〜35g/L程度の場合は、電流密度250〜330A/m2で行うことができるが、より不純物の少ないアノード電極板を得るためには、使用する電解液の種類又は電解精製の進行度に応じて、電流密度がより低くなるように、120〜330A/m2の範囲で調整することが好ましい。

【0050】

電解液中には、添加剤を加えるのが好ましい。添加剤としては、チオ尿素、膠が好適である。添加剤は、アノード電極板の組成に応じて調節するのが好ましい。例えば、アノード電極板の銅品位が低く、不純物濃度が高い場合には、不純物濃度が低いアノード電極板で電解精製する場合よりも、添加剤を多く入れるのが好ましい。本実施形態では以下に制限されるものではないが、電着電気銅1tに対して、チオ尿素を50〜300g、より好ましくは100〜250g、更に好ましくは150〜200g添加し、膠を50〜300g、より好ましくは100〜250g、更に好ましくは150〜200g添加するのが好ましい。これにより、メタル電極作成工程で得られるアノード電極板を用いた電解精製の電流効率が向上し、生産効率が向上する。

【0051】

メタル処理工程で得られるアノード電極板は、(3)工程で製造されるアノード電極板に比べて不純物が高いため、電解精製中に浮遊固形物(SS分:suspended solids)が多く発生する。本発明者らの知見によれば、本工程は(4)工程に比べて20倍程度のSS分が発生することが確認されている。電極間距離が近すぎると、電着時にSS分を巻き込む場合がある。SS分の電気銅への付着を抑制するためには、アノード電極板とカソード電極板との距離を(4)工程後の電解精製時の条件に比べて広くするのが好ましい。例えば、電極間距離は、30〜80mmとするのが好ましい。

【0052】

電解精製により、カソード電極板の表面上には電気銅が形成される。この際、電解精製後の電解液には、アノード電極板中に含まれるNi、Feが溶出する。電解液中には、アノード電極板中に含まれるSnが殿物として沈殿する。電解精製後のNi、Feを含む電解液は、浄液処理することによりNi、Feを分離回収することができる。

【0053】

(8)工程で生成される殿物(SS分)の中には成分としてSnが多量(例えば約20%程度)に含まれている。このため、電解精製後に電解液中に沈殿する殿物を回収し、リサイクル原料(Sn原料)として利用することが好ましい。殿物は、濾過等によりその成分を凝縮しても構わないし、殿物のままリサイクル原料として他の産業用途に提供しても構わない。

【0054】

(9)転炉繰り返し工程

電解精製工程で得られた電気銅は、冷却材として銅製錬の転炉に戻すことができる。転炉スラグから得られた電気銅は、転炉から排出された転炉スラグと比べて電気銅の不純物濃度が低いため、転炉に電気銅を繰り返し投入しても、転炉内の不純物濃度が高くなることを抑制できる。

【実施例】

【0055】

本発明を更に詳しく説明するために、以下に実施例を挙げるが、本発明はこれらの実施例のみに限定されるものではない。

【0056】

(実施例1)

銅製錬の転炉から排出された転炉スラグ1.1kgを窒素雰囲気中でるつぼに入れ、1250℃に加熱して転炉スラグを溶融した。るつぼにプロパンガスを8.25L/hr、空気を8.25L/hrで3時間吹き込み、転炉スラグの還元反応を行った。還元反応により得られたメタルと還元スラグをセットリングにより分離した。

【0057】

次に、分離されたメタルを1250℃で炉の昇温時間(3時間)を含めて約4時間加熱して溶融させ、溶融金属を型に入れてアノード電極板(メタルアノード板)を鋳造した。得られたアノード電極板の成分分析値(質量%)を表2に示す。次に、得られたアノード電極板とカソード電極板(電着面積100cm2(裏面は絶縁テープで被覆した))を液温63℃、Cu濃度48g/L、f.a濃度180g/L、Cl濃度50mg/Lの電解液中に浸漬し、電解精製によりカソード電極板上に電気銅を電着させた。電解精製の試験条件を表3に示す。表3中「原単位」とは電着電気銅1t当りに対して使用する添加剤の量を示す。

【0058】

【表2】

【0059】

【表3】

【0060】

(評価結果)

メタル処理工程で得られたアノード電極板を用いた電解精製により得られた電気銅の分析値を表4に示す。試験1及び試験2の場合のいずれも銅品位99%以上の電気銅が得られた。

【表4】

【0061】

表4の試験2に関し、電解精製後の電解液中に沈殿する殿物(SS分)の分析値を測定した。測定結果を表5に示す。表5に示すように、殿物中には24.6質量%程度のSn分が含まれており、殿物をSnのリサイクル原料として十分利用可能であることが分かる。

【表5】

【0062】

表4の試験1及び2に関し、電解精製後の電解液の成分分析結果と電解前の成分分析結果の比較を表6に示す。表6に示すように、試験1及び試験2とも、電解前の電解液に比べてNi濃度及びFe濃度が高くなっている。

【表6】

【0063】

(実施例2)

銅製錬の転炉から排出された2種類の転炉スラグ1.1kgをそれぞれ窒素雰囲気中でるつぼに入れ、1250℃に加熱して転炉スラグを溶融した。るつぼにプロパンガスを8.25L/hr、空気を8.25L/hrで3時間吹き込み、転炉スラグの還元反応を行った。還元反応により得られたメタルと還元スラグをセットリングにより分離した。

【0064】

次に、分離されたメタルを1250℃で炉の昇温時間(3時間)を含めて約4時間加熱して溶融させ、溶融金属を型に入れてアノード電極板(メタルアノード板)を鋳造した。得られた2種類(試験3、試験4)のアノード電極板の成分分析値(質量%)を表7に示す。次に、得られたアノード電極板とカソード電極板(電着面積100cm2(裏面は絶縁テープで被覆した))を液温63℃、Cu濃度50g/L、塩素濃度50mg/L、f.a濃度180g/Lの電解液中に浸漬し、電解精製によりカソード電極板上に電気銅を電着させた。電解液中の鉄濃度、ニッケル濃度及び電解精製の試験条件を表8に示す。表8中「原単位」とは電着電気銅1t当りに対して使用する添加剤の量を示す。

【0065】

【表7】

【0066】

【表8】

【0067】

(評価結果)

メタル処理工程で得られたアノード電極板を用いた電解精製により得られた電気銅の分析値を表9に示す。Cu濃度が30%程度のアノード電極板(試験3)を用いた場合は、不純物濃度の低い電解液(鉄濃度0.4g/L、ニッケル濃度13g/L)を用いて電流密度を好適な範囲に調整することで、電解精製に用いられるアノード電極板の銅品位の高低に関わらず、銅品位99%以上の電気銅が得られている。Cu濃度が81%程度のアノード電極板(試験4)を用いた場合は、不純物濃度が高い電解液でも電流密度を好適な範囲に調整することで、99%以上の電気銅が得られている。

【表9】

【0068】

電解精製後の電解液中に沈殿する殿物(SS分)の分析値を測定した。測定結果を表10に示す。試験3のアノード電極板から回収された殿物は、試験4に比べて重量が少なくなった。しかしながら、試験3及び4のいずれにおいても殿物中に18.5質量%、23.9質量%程度の高濃度のSn分が含まれており、殿物をSnのリサイクル原料として十分利用可能であることが分かる。

【表10】

【0069】

試験3、4に関して、電解精製前の電解液の成分分析結果と電解開始から所定時間(24、48、72、100時間)経過した後の電解液の成分分析結果を、表11及び表12に示す。試験3及び試験4とも、電解前の電解液に比べてNi濃度及びFe濃度が高くなった。特に、電解精製に用いられるアノード電極板の銅品位が低い試験3では、電解精製後の電解液中の鉄濃度が電解精製前の電解液中の鉄濃度よりもかなり高くなっていることから、電解精製の進行によりアノード電極板から鉄が溶出していることが分かる。

【0070】

【表11】

【0071】

【表12】

【技術分野】

【0001】

本発明は、銅製錬の転炉から生成される転炉スラグの処理方法及び銅の製錬方法に関する。

【背景技術】

【0002】

銅製錬の一般的手順は以下である。まず、原料となる銅精鉱を自溶炉で酸化反応させ、銅品位68%のマットと、酸化鉄及び珪酸を主成分とする自溶炉スラグと生成させてこれらを分離する。次いで、得られたマットを転炉に装入し、銅品位約99%の粗銅と珪酸系酸化鉄を主成分とする転炉スラグを生成させてこれらを分離する。得られた粗銅は、精製炉において更に銅純度を上げたアノードに鋳造し、このアノードを電気精製し、電気銅に仕上げる。

【0003】

一方、転炉から排出された転炉スラグは、固化してから粉砕し、浮選により銅分を回収するスラグ選鉱法が主として採用されている(例えば非特許文献1及び2参照)。スラグ選鉱法では銅品位の高いスラグ銅精鉱と銅品位の低いスラグ鉄精鉱とに分離し、スラグ銅精鉱は自溶炉に繰り返して処理し、鉄精鉱は主にセメント原料として利用される。

【0004】

銅製錬で発生するスラグの別の処理方法として例えば特許文献1では、溶融状態の転炉スラグ中に含まれる酸化銅及びFe3O4に対して還元剤を吹き込んでスラグを還元し、銅品位1%以下の脱銅スラグと粗銅を得る方法が記載されている。

【0005】

また、チリのCodelco社のCaletones製錬所では、溶融状態の転炉スラグ中に微粉炭を吹き込み、スラグ中のマグネタイトを還元してスラグ中の銅分を回収する方法が記載されている(例えば、非特許文献3参照)。

【0006】

また、最近では、廃電子基板等の産業廃棄物から金、銀、白金等の貴金属や鉄、ニッケル、亜鉛、鉛等の有価金属をリサイクリングする目的で、銅製錬の溶錬炉や転炉へ粉砕された廃電子基板等の粉体を吹き込み、銅製錬工程の精製技術を利用して各金属の回収が実施されてきている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭53−22115号公報

【特許文献2】特開2008−31547公報

【非特許文献】

【0008】

【非特許文献1】資源素材学会誌、「資源と素材」1993.12,Vol 109「非鉄製錬号」第954頁及び第965頁

【非特許文献2】資源素材学会誌、「資源と素材」1997.12,Vol 113「リサイクリング大特集号」第996頁左欄、最終パラグラフ

【非特許文献3】Rolando Campos and Luis Torres, CALETONES SMELTER: TWO DECADES OF TECHNOLOGICAL IMPROVEMENTS, The Paul E. Queneau International Symposium, Ontalio, Canada (1993)

【発明の概要】

【発明が解決しようとする課題】

【0009】

このように、銅製錬において発生するスラグの処理方法は様々な方法が知られている。しかしながら、従来方法は単に、スラグを還元処理すること、還元処理した成分を自溶炉に繰り返すこと、又は分離された成分をセメント等に利用する方法が示されているだけで、転炉スラグ中から複数の特定の金属成分を効率良く分離回収する技術については検討されていない。つまり、銅製錬の転炉から生成される転炉スラグには、銅(Cu)及び鉄(Fe)の他にも、錫(Sn)、ニッケル(Ni)等の複数の金属成分が比較的高濃度に含まれているが、これらの金属の分離回収方法についての検討はなされていない。一方で、最近では廃電子基板等のリサイクリングが積極的に行われており、銅製錬工程中に精製された銅アノード中、およびスラグ中にも高濃度の各種金属元素が含有される傾向にある。これらの高濃度の金属成分を転炉スラグから選択的に分離回収することが実現できれば、分離回収した金属を他の産業用途に利用することが可能となる。

【0010】

また近年、我が国のセメント業界は縮小傾向にあり、転炉スラグを非特許文献1に記載のようなスラグ選鉱法で処理して、鉄精鉱としてセメントに利用することが困難な状況となってきていることから、転炉スラグの新たな処理方法も期待されてきている。

【0011】

そこで、本発明は、銅製錬の転炉から生成される転炉スラグの新たな処理方法を提供するものであり、転炉スラグに含まれる銅及び錫、ニッケル、鉄等の金属を選択的に分離回収可能な、銅製錬における転炉スラグの処理方法及びこれを用いた銅の製錬方法を提供する。

【課題を解決するための手段】

【0012】

本発明者らは上記課題を解決するために鋭意検討した結果、銅製錬で得られた転炉スラグに対して、スラグフューミング法を採用することを考えた。ここで「スラグフューミング法」とは、一般には、溶融状態のスラグを還元することによって、スラグに含まれる亜鉛(Zn)、鉛(Pb)、砒素(As)、アンチモン(Sb)等の金属を揮発除去する方法である。スラグフューミング法は、亜鉛又は鉛製錬に対しては従来から用いられることはあったが、銅製錬においてはその利用が一般的ではなく、またその必要もなかった。更に本発明者らは今回、スラグフューミング法で回収されたメタル(金属成分)を利用した電解精製を施すことにより、銅、錫、ニッケル、鉄等の高濃度金属成分を選択的に分離回収できることを見出した。

【0013】

ところが、転炉スラグの組成は、銅精鉱の組成や自溶炉での酸化反応時に投入されるリサイクル材料の組成によって大きく変化する場合があるため、転炉スラグから得られるメタルも、その組成が変化する場合がある。そうすると、メタルから電解精製用に鋳造されるアノード電極板の組成にもばらつきが生じる。鋳造されたアノード電極板の銅品位が高ければ影響はあまり大きくないと考えられるが、銅品位が低く不純物組成のばらつきが大きいアノード電極板を用いて電解精製を行うと、処理条件が適切でない場合には、アノード電極板中に含まれる不純物が電解液中へと溶出し、電解液中の不純物濃度が想定以上に上昇する場合が考えられる。その結果、電解液中に溶出した不純物の電着銅への付着又は巻き込み(混入)が発生し、電着銅の品位に影響が出る場合がある。本発明者らは、上記事項を鑑み、スラグフューミング法後の電解精製の電流密度を適切な範囲内に制御して実施することにより、転炉スラグから得られるメタルの組成に関係なく、所定の品質(銅品位99%以上)の電着銅が得られることを見出した。

【0014】

以上の知見を基礎として完成した本発明は一側面において、銅製錬の転炉から生成される転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程とを含む転炉スラグの処理方法である。

【0015】

本発明の転炉スラグの処理方法は一実施態様において、電解精製により電気銅を製造する工程が、アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む。

【0016】

本発明の転炉スラグの処理方法は別の一実施態様において、電解精製により電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて電流密度を調整することを更に含む。

【0017】

本発明の転炉スラグの処理方法は更に別の一実施態様において、電気銅を製造する工程が、電解液中にチオ尿素及び膠を添加する工程を更に含む。

【0018】

本発明の転炉スラグの処理方法は別の一実施態様において、電解精製工程において、アノード電極板表面とカソード電極板表面とからなる電極板距離が30mm以上80mm以下とする。

【0019】

本発明の転炉スラグの処理方法は更に別の一実施態様において、電気銅を、銅製錬の転炉に戻す工程を更に含む。

【0020】

本発明の転炉スラグの処理方法は更に別の一実施態様において、電解精製の電解液中に沈殿する錫を、殿物として回収する工程を更に含む。

【0021】

本発明の転炉スラグの処理方法は更に別の一実施態様において、転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程が、転炉スラグを還元炉に装入し、転炉スラグ中の銅の還元を行う工程、及び還元炉から排出された転炉スラグをセットリング炉に装入し、セットリング炉においてメタルと還元スラグとを沈降分離させる工程を含む。

【0022】

本発明の転炉スラグの処理方法は別の一実施態様において、転炉スラグをスラグフューミングにより還元処理する工程が、還元剤として重油、液化天然ガス及び炭材のいずれかを添加する。

【0023】

本発明は別の一側面において、銅精鉱を自溶炉で酸化反応させ、マットと自溶炉スラグと生成させる工程と、得られたマットを転炉に装入し、粗銅と転炉スラグを生成させる工程と、転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程とを含む銅の製錬方法である。

【0024】

本発明の銅の製錬方法は一実施態様において、電解精製により電気銅を製造する工程が、アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む。

【0025】

本発明の銅の製錬方法は別の一実施態様において、電解精製により電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて電流密度を調整することを更に含む。

【0026】

本発明の銅の製錬方法は更に別の一実施態様において、電気銅を転炉に戻す工程を更に含む。

【0027】

本発明の銅の製錬方法は更に別の一実施態様において、自溶炉での酸化反応において、廃電子基板中に含まれる金属を自溶炉内に吹き込む工程を更に含む。

【0028】

本発明の銅の製錬方法は更に別の一実施態様において、転炉の操業工程中に、廃電子基板中に含まれる金属を転炉内に吹き込む工程を更に含む。

【発明の効果】

【0029】

本発明によれば、転炉スラグに含まれる銅及び錫、ニッケル、鉄等の金属を選択的に分離回収可能で、転炉スラグから得られるメタルの組成に関係なく、転炉スラグから所定の品質の電着銅が得ることが可能な、銅製錬における転炉スラグの処理方法及びこれを用いた銅の製錬方法が提供できる。

【図面の簡単な説明】

【0030】

【図1】本発明の実施の形態に係る銅の製錬方法及び転炉スラグの処理方法を示すフローチャートである。

【発明を実施するための形態】

【0031】

(銅の製錬方法)

本発明の実施の形態に係る銅の製錬方法は、図1に示すように、(1)自溶炉工程、(2)転炉工程、(3)精製炉工程、(4)電解精製(製品作製)工程、(5)スラグフューミング工程(転炉スラグ処理工程)、(6)還元スラグ破砕処理工程、(7)鋳造(メタル電極作製)工程、(8)電解精製工程、及び(9)転炉繰り返し工程を含む。以下に各工程について説明する。

【0032】

(1)自溶炉工程

原料となる銅精鉱を、1200〜1400℃に加熱した自溶炉で酸化反応させる。銅精鉱には、15〜35重量%程度の銅(Cu)の他に、錫(Sn)、鉛(Pb)、ニッケル(Ni)、鉄(Fe)、アルミニウム(Al)、亜鉛(Zn)、砒素(As)、アンチモン(Sb)、ビスマス(Bi)等が含まれている。銅精鉱を自溶炉で酸化反応させることにより、銅品位約63〜68%のマットと、酸化鉄及び珪酸を主成分とする自溶炉スラグが生成される。得られたマットと自溶炉スラグは比重差により分離する。また、廃電子基板からの貴金属や有価金属のリサイクリングを目的に、廃電子基板中に含まれる金属をリサイクル原料として自溶炉内に吹き込んでもよい。

【0033】

(2)転炉工程

自溶炉で排出されたマットを1250〜1330℃に加熱した転炉に装入し、酸素富化空気を溶湯中に吹き込むことで硫黄成分をSO2ガスとして除去し、銅品位約99%の粗銅と珪酸系酸化鉄を主成分とする転炉スラグを生成させる。得られた粗銅と転炉スラグは、比重差により分離する。なお、自溶炉工程と同様に、転炉工程においても、廃電子基板中に含まれる金属をリサイクル原料として転炉内に吹き込んでもよい。

【0034】

(3)精製炉工程

転炉から排出された粗銅を、精製炉に装入して、還元剤としてLPGを吹き込みながら1200〜1300℃で加熱して、粗銅中の余剰の酸素成分をCO2ガスとして除去し、銅品位を更に高める。その後、銅純度約99.3〜99.5%の製品用アノード電極板を鋳造する。

【0035】

(4)電解精製(製品作製)工程

製造されたアノード電極板を用いて電解精製することにより、銅品位99.99%の製品(電気銅)を製造する。

【0036】

(5)スラグフューミング工程(転炉スラグ処理工程)

一方、転炉から排出された転炉スラグは、スラグフューミングにより還元処理し、還元銅を含むメタルと還元スラグを生成させる。具体的には、特願2009−88257号に記載された技術を採用することができる。例えば、転炉から1250〜1330℃の溶融状態で受入樋に流入した転炉スラグを、溶融状態を保ったまま保持炉へ導入させる。保持炉へのスラグの導入は溶融状態でなくてもよく、例えば、ホッパーで粒状のスラグを受け入れ、それを保持炉に導入することもできる。保持炉は還元炉へのスラグの供給量を調節するための役割を果たす。例えば、還元炉に常に一定流量のスラグを供給することでスラグ処理システムの安定的な連続操業が達成される。

【0037】

保持炉を出たスラグは、溶融状態でスラグ樋を通って還元炉に装入され、転炉スラグ中の銅の還元と亜鉛(Zn)、鉛(Pb)、砒素(As)、アンチモン(Sb)等のその他金属の還元及び揮発除去が行われる。スラグ中にはマグネタイト(Fe3O4)もかなりの量で含まれるが、これがFeOに還元されることで、スラグの粘性を下げることができる。スラグの粘性が下がると、後に続くセットリング炉において、スラグ中に懸垂しているメタル(金属成分)が沈降分離しやすくなる。転炉スラグの組成にもよるが、本実施形態では、1250〜1330℃の温度下で、転炉スラグ1ton/hrに対して還元剤(例えば重油)を15〜30kg/hr、より好ましくは20〜25kg/hr、更に好ましくは21〜23kg/hrを添加することが好ましい。

【0038】

還元剤としては、限定的ではないが、コークス及び石炭などの固体炭素質還元剤、水素及び炭化水素(メタン、エタン、プロパン、ブタンなど)などの気体還元剤、石油及び重油などの液体還元剤が挙げられる。好ましくは、重油、液化石油ガス(LPG)又は炭材(コークス等)のいずれかを添加することができる。還元剤は、還元炉内に装入したスラグに炉頂部から挿入したランスの先端から燃焼用空気と共に噴出させる上吹き込み方法が好ましい。これにより、還元炉内で溶融しているスラグが強攪拌され、スラグと還元剤の反応効率を高めることが可能となる。ランスの先端はスラグ内に浸漬してもよい。還元剤の供給は炉底部に設けた羽口を利用することもできる。また、還元剤の導入流量や還元時間を増大させることで、還元反応効率を高めることができる。すなわち、スラグ中の亜鉛品位や銅品位を低下させることができる。

【0039】

還元炉内で還元されたZn、Pb、As、Sb等の金属は、スラグ相から分離されて揮発し、他の揮発成分あるいは微細なスラグ粒子と共に排ガスとして煙道を通り硫酸工場へ排出される。煙道の途中にはバグフィルターが設置されており、これによって揮発した金属を回収することができる。また、排ガス温度を低下させる目的で、煙道に冷却水を噴霧したり、水冷塔を設置したりすることもできる。還元亜鉛は煙道への移動途中で空気等によって酸化し、酸化亜鉛として回収することもできる。

【0040】

還元炉から排出されたスラグは、セットリング炉に装入し、セットリング炉において、メタル(金属成分)と還元スラグとが沈降分離される。沈降分離を還元炉で行わず、セットリング炉を別に設けて行うことにより、連続操業が可能となる。沈降分離の時間を長くすることで沈降分離の効率を高め、メタル中に含まれる銅品位を高めることができる。

【0041】

(6)還元スラグ破砕処理工程

スラグフューミングにより分離された還元スラグは、スラグ破砕施設へと移送され、利用しやすい適度な粒度に破砕される。破砕設備としては、限定的ではないが、水砕機、破砕機、摩砕機械等の組み合わせが挙げられる。

【0042】

(7)鋳造(メタル電極作製)工程

一方、スラグフューミング工程で生成されたメタル中には25〜85質量%程度のCuが含まれており、このメタルを、例えば転炉を冷却する目的で、そのまま(2)工程(転炉工程)に繰り返すことも可能である。メタルの組成(質量%)の一例を表1に示す。

【0043】

【表1】

しかしながら、表1から分かるように、メタル中にはNi、Sn、Fe等の不純物が数%単位で含まれているため、メタルを繰り返し転炉へ供給することにより、転炉内の溶湯中の不純物濃度が徐々に増加することで、鋳造される銅アノード電極板中の不純物濃度が増加し、電解精製での操業が安定的に行われにくくなる場合がある。

【0044】

そこで、本実施形態では、生成されたメタルを加熱して溶解し、アノード電極板を鋳造する。なお、メタル中には表1で示されるような不純物を含むため、鋳造時には、(4)工程で得られる99.3〜99.5%の銅アノード電極板の鋳造よりも処理温度を高くするのが望ましく、1100〜1400℃、より好ましくは1150〜1350℃、更に好ましくは1200〜1300℃程度で加熱する。

【0045】

(8)電解精製工程

電解精製工程では、メタル処理工程で得られたアノード電極板を用いて、電解精製を行う。具体的には、電解槽内に電解液を入れ、電解液中にメタル処理工程で得られたアノード電極板、及びステンレス又はチタン等の金属製のカソード電極板を浸漬させ、液温度60〜70℃でアノード電極板とカソード電極板とに接続された整流器を介して電力を供給する。電解液としては、銅濃度45〜55g/L、塩素濃度40〜60mg/Lの硫酸系電解液が利用可能である。電解液中の浮遊固形物(SS分)の電気銅への付着を抑制するため、電解液を電解槽内で所定の流量で循環するのが好ましい。

【0046】

本実施形態に係る電解精製においては、電流密度は120〜330A/m2で行うのが好ましい。但し、メタル処理工程で製造されたアノード電極板の銅品位が低く、錫、鉄、ニッケル等の不純物濃度が高い場合には、電解精製が進行するにつれてアノード電極板から不純物が電解液中へ溶出または析出し、電解液中の不純物濃度が高くなる場合がある。この際、電流密度を高くしすぎると電解液中に溶出又は析出した不純物が電着銅に付着し、電着銅の不純物濃度が高くなる場合がある。よって、本実施形態に係る電解精製においては、メタル電極作成工程で得られるアノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整するのが好ましい。

【0047】

具体的には例えば、アノード電極板の銅濃度が25〜50質量%の場合は、不純物の電解液への溶出を考慮して、鉄濃度及びニッケル濃度の低い電解液を用いるのが好ましく、例えば鉄濃度が0.1〜5g/L程度、ニッケル濃度が0.1〜15g/L程度の電解液を用いるのが好ましい。逆に、アノード電極板の銅濃度が50〜85質量%の場合は、鉄濃度及びニッケル濃度が比較的高い電解液であっても構わない。例えば、鉄濃度が15〜30g/L程度、ニッケル濃度が25〜35g/L程度であっても構わない。

【0048】

電解液中の不純物濃度が高すぎると電解精製中に不動態化が生じ、好適な電気銅が得られない場合がある。そのため、電流密度は、使用する電解液中の鉄濃度、ニッケル濃度等の不純物濃度に応じて調節することが更に好ましい。例えば、使用する電解液中の鉄濃度及びニッケル濃度が高い場合には、電流密度を低く調整して不動態化を抑制し、電解液中の鉄濃度及びニッケル濃度が低い場合には、電流密度を高くして電着銅の製造効率を上げるようにする。なお、電流密度の調整時には、電解液中の不純物濃度の他にメタル電極作成工程で得られるアノード電極板の組成に基づく不純物溶出量を更に考慮に入れて電流密度を調整することが更に好ましい。

【0049】

具体的には例えば、アノード電極板の銅濃度が25〜50質量%で、電解液中の鉄濃度が0.1〜1.0g/L程度、ニッケル濃度が10〜15g/L程度の場合は、電流密度250〜330A/m2で行うことができる。使用する電解液の種類又は電解精製の進行度に応じて、電解液中の鉄濃度、ニッケル濃度がこれより高くなる場合は、電流密度が更に低くなるように、120〜330A/m2の範囲で調整することが好ましい。同様に、例えば、アノード電極板の銅濃度が65〜85質量%で、電解液中の鉄濃度が15〜30g/L程度、ニッケル濃度が25〜35g/L程度の場合は、電流密度250〜330A/m2で行うことができるが、より不純物の少ないアノード電極板を得るためには、使用する電解液の種類又は電解精製の進行度に応じて、電流密度がより低くなるように、120〜330A/m2の範囲で調整することが好ましい。

【0050】

電解液中には、添加剤を加えるのが好ましい。添加剤としては、チオ尿素、膠が好適である。添加剤は、アノード電極板の組成に応じて調節するのが好ましい。例えば、アノード電極板の銅品位が低く、不純物濃度が高い場合には、不純物濃度が低いアノード電極板で電解精製する場合よりも、添加剤を多く入れるのが好ましい。本実施形態では以下に制限されるものではないが、電着電気銅1tに対して、チオ尿素を50〜300g、より好ましくは100〜250g、更に好ましくは150〜200g添加し、膠を50〜300g、より好ましくは100〜250g、更に好ましくは150〜200g添加するのが好ましい。これにより、メタル電極作成工程で得られるアノード電極板を用いた電解精製の電流効率が向上し、生産効率が向上する。

【0051】

メタル処理工程で得られるアノード電極板は、(3)工程で製造されるアノード電極板に比べて不純物が高いため、電解精製中に浮遊固形物(SS分:suspended solids)が多く発生する。本発明者らの知見によれば、本工程は(4)工程に比べて20倍程度のSS分が発生することが確認されている。電極間距離が近すぎると、電着時にSS分を巻き込む場合がある。SS分の電気銅への付着を抑制するためには、アノード電極板とカソード電極板との距離を(4)工程後の電解精製時の条件に比べて広くするのが好ましい。例えば、電極間距離は、30〜80mmとするのが好ましい。

【0052】

電解精製により、カソード電極板の表面上には電気銅が形成される。この際、電解精製後の電解液には、アノード電極板中に含まれるNi、Feが溶出する。電解液中には、アノード電極板中に含まれるSnが殿物として沈殿する。電解精製後のNi、Feを含む電解液は、浄液処理することによりNi、Feを分離回収することができる。

【0053】

(8)工程で生成される殿物(SS分)の中には成分としてSnが多量(例えば約20%程度)に含まれている。このため、電解精製後に電解液中に沈殿する殿物を回収し、リサイクル原料(Sn原料)として利用することが好ましい。殿物は、濾過等によりその成分を凝縮しても構わないし、殿物のままリサイクル原料として他の産業用途に提供しても構わない。

【0054】

(9)転炉繰り返し工程

電解精製工程で得られた電気銅は、冷却材として銅製錬の転炉に戻すことができる。転炉スラグから得られた電気銅は、転炉から排出された転炉スラグと比べて電気銅の不純物濃度が低いため、転炉に電気銅を繰り返し投入しても、転炉内の不純物濃度が高くなることを抑制できる。

【実施例】

【0055】

本発明を更に詳しく説明するために、以下に実施例を挙げるが、本発明はこれらの実施例のみに限定されるものではない。

【0056】

(実施例1)

銅製錬の転炉から排出された転炉スラグ1.1kgを窒素雰囲気中でるつぼに入れ、1250℃に加熱して転炉スラグを溶融した。るつぼにプロパンガスを8.25L/hr、空気を8.25L/hrで3時間吹き込み、転炉スラグの還元反応を行った。還元反応により得られたメタルと還元スラグをセットリングにより分離した。

【0057】

次に、分離されたメタルを1250℃で炉の昇温時間(3時間)を含めて約4時間加熱して溶融させ、溶融金属を型に入れてアノード電極板(メタルアノード板)を鋳造した。得られたアノード電極板の成分分析値(質量%)を表2に示す。次に、得られたアノード電極板とカソード電極板(電着面積100cm2(裏面は絶縁テープで被覆した))を液温63℃、Cu濃度48g/L、f.a濃度180g/L、Cl濃度50mg/Lの電解液中に浸漬し、電解精製によりカソード電極板上に電気銅を電着させた。電解精製の試験条件を表3に示す。表3中「原単位」とは電着電気銅1t当りに対して使用する添加剤の量を示す。

【0058】

【表2】

【0059】

【表3】

【0060】

(評価結果)

メタル処理工程で得られたアノード電極板を用いた電解精製により得られた電気銅の分析値を表4に示す。試験1及び試験2の場合のいずれも銅品位99%以上の電気銅が得られた。

【表4】

【0061】

表4の試験2に関し、電解精製後の電解液中に沈殿する殿物(SS分)の分析値を測定した。測定結果を表5に示す。表5に示すように、殿物中には24.6質量%程度のSn分が含まれており、殿物をSnのリサイクル原料として十分利用可能であることが分かる。

【表5】

【0062】

表4の試験1及び2に関し、電解精製後の電解液の成分分析結果と電解前の成分分析結果の比較を表6に示す。表6に示すように、試験1及び試験2とも、電解前の電解液に比べてNi濃度及びFe濃度が高くなっている。

【表6】

【0063】

(実施例2)

銅製錬の転炉から排出された2種類の転炉スラグ1.1kgをそれぞれ窒素雰囲気中でるつぼに入れ、1250℃に加熱して転炉スラグを溶融した。るつぼにプロパンガスを8.25L/hr、空気を8.25L/hrで3時間吹き込み、転炉スラグの還元反応を行った。還元反応により得られたメタルと還元スラグをセットリングにより分離した。

【0064】

次に、分離されたメタルを1250℃で炉の昇温時間(3時間)を含めて約4時間加熱して溶融させ、溶融金属を型に入れてアノード電極板(メタルアノード板)を鋳造した。得られた2種類(試験3、試験4)のアノード電極板の成分分析値(質量%)を表7に示す。次に、得られたアノード電極板とカソード電極板(電着面積100cm2(裏面は絶縁テープで被覆した))を液温63℃、Cu濃度50g/L、塩素濃度50mg/L、f.a濃度180g/Lの電解液中に浸漬し、電解精製によりカソード電極板上に電気銅を電着させた。電解液中の鉄濃度、ニッケル濃度及び電解精製の試験条件を表8に示す。表8中「原単位」とは電着電気銅1t当りに対して使用する添加剤の量を示す。

【0065】

【表7】

【0066】

【表8】

【0067】

(評価結果)

メタル処理工程で得られたアノード電極板を用いた電解精製により得られた電気銅の分析値を表9に示す。Cu濃度が30%程度のアノード電極板(試験3)を用いた場合は、不純物濃度の低い電解液(鉄濃度0.4g/L、ニッケル濃度13g/L)を用いて電流密度を好適な範囲に調整することで、電解精製に用いられるアノード電極板の銅品位の高低に関わらず、銅品位99%以上の電気銅が得られている。Cu濃度が81%程度のアノード電極板(試験4)を用いた場合は、不純物濃度が高い電解液でも電流密度を好適な範囲に調整することで、99%以上の電気銅が得られている。

【表9】

【0068】

電解精製後の電解液中に沈殿する殿物(SS分)の分析値を測定した。測定結果を表10に示す。試験3のアノード電極板から回収された殿物は、試験4に比べて重量が少なくなった。しかしながら、試験3及び4のいずれにおいても殿物中に18.5質量%、23.9質量%程度の高濃度のSn分が含まれており、殿物をSnのリサイクル原料として十分利用可能であることが分かる。

【表10】

【0069】

試験3、4に関して、電解精製前の電解液の成分分析結果と電解開始から所定時間(24、48、72、100時間)経過した後の電解液の成分分析結果を、表11及び表12に示す。試験3及び試験4とも、電解前の電解液に比べてNi濃度及びFe濃度が高くなった。特に、電解精製に用いられるアノード電極板の銅品位が低い試験3では、電解精製後の電解液中の鉄濃度が電解精製前の電解液中の鉄濃度よりもかなり高くなっていることから、電解精製の進行によりアノード電極板から鉄が溶出していることが分かる。

【0070】

【表11】

【0071】

【表12】

【特許請求の範囲】

【請求項1】

銅製錬の転炉から生成される転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、

還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、

前記アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程と

を含む転炉スラグの処理方法。

【請求項2】

前記電解精製により前記電気銅を製造する工程が、前記アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む請求項1に記載の転炉スラグの処理方法。

【請求項3】

前記電解精製により前記電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて前記電流密度を調整することを更に含む請求項1又は2に記載の転炉スラグの処理方法。

【請求項4】

前記電解精製により前記電気銅を製造する工程が、電解液中にチオ尿素及び膠を添加する請求項1〜3のいずれか1項に記載の転炉スラグの処理方法。

【請求項5】

前記電解精製工程において、アノード電極板表面とカソード電極板表面とからなる電極板距離が30mm以上80mm以下とする請求項1〜4のいずれか1項に記載の転炉スラグの処理方法。

【請求項6】

前記電気銅を、前記銅製錬の転炉に戻す工程を更に含む請求項1〜5のいずれか1項に記載の転炉スラグの処理方法。

【請求項7】

前記電解精製の電解液中に沈殿する錫を、殿物として回収する工程を更に含む請求項1〜6のいずれか1項に記載の転炉スラグの処理方法。

【請求項8】

前記転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程が、

転炉スラグを還元炉に装入し、転炉スラグ中の銅の還元を行う工程、及び

還元炉から排出された転炉スラグをセットリング炉に装入し、セットリング炉においてメタルと還元スラグとを沈降分離させる工程

を含む請求項1〜7のいずれか1項に記載の転炉スラグの処理方法。

【請求項9】

前記転炉スラグをスラグフューミングにより還元処理する工程が、還元剤として重油、液化天然ガス及び炭材のいずれかを添加する請求項1〜8のいずれか1項に記載の転炉スラグの処理方法。

【請求項10】

銅精鉱を自溶炉で酸化反応させ、マットと自溶炉スラグと生成させる工程と、

得られたマットを転炉に装入し、粗銅と転炉スラグを生成させる工程と、

転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、

還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、

前記アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程と

を含む銅の製錬方法。

【請求項11】

前記電解精製により前記電気銅を製造する工程が、前記アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む請求項10に記載の銅の製錬方法。

【請求項12】

前記電解精製により前記電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて前記電流密度を調整することを更に含む請求項10又は11に記載の銅の製錬方法。

【請求項13】

前記電気銅を前記転炉に戻す工程を更に含む請求項10〜12のいずれか1項に記載の銅の製錬方法。

【請求項14】

前記自溶炉での酸化反応において、廃電子基板中に含まれる金属を前記自溶炉内に吹き込む工程を更に含む請求項10〜13のいずれか1項に記載の銅の製錬方法。

【請求項15】

前記転炉の操業工程中に、廃電子基板中に含まれる金属を前記転炉内に吹き込む工程を更に含む請求項10〜14のいずれか1項に記載の銅の製錬方法。

【請求項1】

銅製錬の転炉から生成される転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、

還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、

前記アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程と

を含む転炉スラグの処理方法。

【請求項2】

前記電解精製により前記電気銅を製造する工程が、前記アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む請求項1に記載の転炉スラグの処理方法。

【請求項3】

前記電解精製により前記電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて前記電流密度を調整することを更に含む請求項1又は2に記載の転炉スラグの処理方法。

【請求項4】

前記電解精製により前記電気銅を製造する工程が、電解液中にチオ尿素及び膠を添加する請求項1〜3のいずれか1項に記載の転炉スラグの処理方法。

【請求項5】

前記電解精製工程において、アノード電極板表面とカソード電極板表面とからなる電極板距離が30mm以上80mm以下とする請求項1〜4のいずれか1項に記載の転炉スラグの処理方法。

【請求項6】

前記電気銅を、前記銅製錬の転炉に戻す工程を更に含む請求項1〜5のいずれか1項に記載の転炉スラグの処理方法。

【請求項7】

前記電解精製の電解液中に沈殿する錫を、殿物として回収する工程を更に含む請求項1〜6のいずれか1項に記載の転炉スラグの処理方法。

【請求項8】

前記転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程が、

転炉スラグを還元炉に装入し、転炉スラグ中の銅の還元を行う工程、及び

還元炉から排出された転炉スラグをセットリング炉に装入し、セットリング炉においてメタルと還元スラグとを沈降分離させる工程

を含む請求項1〜7のいずれか1項に記載の転炉スラグの処理方法。

【請求項9】

前記転炉スラグをスラグフューミングにより還元処理する工程が、還元剤として重油、液化天然ガス及び炭材のいずれかを添加する請求項1〜8のいずれか1項に記載の転炉スラグの処理方法。

【請求項10】

銅精鉱を自溶炉で酸化反応させ、マットと自溶炉スラグと生成させる工程と、

得られたマットを転炉に装入し、粗銅と転炉スラグを生成させる工程と、

転炉スラグをスラグフューミングにより還元処理し、メタルと還元スラグを生成させる工程と、

還元処理により得られたメタルを鋳造し、アノード電極板を製造する工程と、

前記アノード電極板を用いて電解精製により電流密度120〜330A/m2で電気銅を製造する工程と

を含む銅の製錬方法。

【請求項11】

前記電解精製により前記電気銅を製造する工程が、前記アノード電極板の銅濃度に応じて電解液中の鉄濃度及びニッケル濃度を調整することを更に含む請求項10に記載の銅の製錬方法。

【請求項12】

前記電解精製により前記電気銅を製造する工程が、電解液中の鉄濃度及びニッケル濃度に応じて前記電流密度を調整することを更に含む請求項10又は11に記載の銅の製錬方法。

【請求項13】

前記電気銅を前記転炉に戻す工程を更に含む請求項10〜12のいずれか1項に記載の銅の製錬方法。

【請求項14】

前記自溶炉での酸化反応において、廃電子基板中に含まれる金属を前記自溶炉内に吹き込む工程を更に含む請求項10〜13のいずれか1項に記載の銅の製錬方法。

【請求項15】

前記転炉の操業工程中に、廃電子基板中に含まれる金属を前記転炉内に吹き込む工程を更に含む請求項10〜14のいずれか1項に記載の銅の製錬方法。

【図1】

【公開番号】特開2012−92417(P2012−92417A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−8128(P2011−8128)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

[ Back to top ]