転炉操業支援システムおよび転炉操業支援方法

【課題】 転炉内の温度を所望の範囲に制御することができる転炉操業支援システムおよび転炉操業支援方法を提供する。

【解決手段】 転炉操業支援システムは、銅製錬において転炉の造銅期における転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出部、を備える。転炉操業支援方法は、銅製錬において転炉の造銅期における転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出ステップ、を含む。

【解決手段】 転炉操業支援システムは、銅製錬において転炉の造銅期における転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出部、を備える。転炉操業支援方法は、銅製錬において転炉の造銅期における転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出ステップ、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転炉操業支援システムおよび転炉操業支援方法に関する。

【背景技術】

【0002】

一般的な銅製錬においては、自溶炉において銅精鉱から溶融マットが生成され、転炉において溶融マットから粗銅が生成される。転炉に収容された溶融マットに対する吹精において、炉体に設けられた複数の羽口から空気、酸素富化空気等の酸素含有ガスが溶融マットに対して吹き込まれる。造銅期においては、造カン期において生成された白カワから粗銅が生成される。

【0003】

造銅期においては、羽口から吹き込まれる酸素含有ガスの酸素による酸化反応が進行するため、酸化熱によって炉内の温度が上昇する。炉内の過度の温度上昇を抑制するために、必要に応じて冷材が炉内に投入される。ここで、冷材とは、アノードスクラップ等の金属体、凝固物(いわゆる固ひ)等のことをいう。炉内の温度を一定に保つために、炉内の温度に応じて冷材を投入する技術が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−163078号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術では、冷材投入量が少ないと炉内の温度が低下せず、冷材投入量が多いと温度が急激に低下するおそれがある。炉内の湯温が上がりすぎると、湯面カラミ溶解に起因して、炉内溶体中のガス排出が不良となり、溶体中に残留する泡状のガス量が増加する。そのため、湯面が上昇し、炉外に溶体が流出する、いわゆるフォーミングが発生するおそれがある。一方、炉内の湯温が下がりすぎると、羽口先端鋳付き発達・炉内溶体粘度上昇に起因して、羽口への送風圧力が上がるため、送風量が低下し、転炉の性能効率が低下する。

【0006】

本発明は、上記課題に鑑み、転炉内の温度を所望の範囲に制御することができる転炉操業支援システムおよび転炉操業支援方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る転炉操業支援システムは、銅製錬において転炉の造銅期における前記転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出部、を備えることを特徴とするものである。本発明に係る転炉操業支援システムにおいては、算出部によって算出された冷材投入量または冷材投入時期に従って冷材を転炉に投入することによって、転炉内の温度を所望の範囲に制御することができる。

【0008】

本発明に係る転炉操業支援方法は、銅製錬において転炉の造銅期における転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出ステップ、を含むことを特徴とするものである。本発明に係る転炉操業支援方法においては、算出ステップにおいて算出された冷材投入量または冷材投入時期に従って冷材を転炉に投入することによって、転炉内の温度を所望の範囲に制御することができる。

【0009】

発熱パラメータは、転炉内の白カワの酸化熱量とすることができる。白カワ中Cu品位に基づいて白カワの酸化熱量を補正してもよい。排熱パラメータは、少なくとも、転炉から排出される窒素ガスおよび二酸化硫黄ガスの顕熱量を含んでいてもよい。排熱パラメータは、転炉内に投入される冷材が吸収する熱量を含んでいてもよい。排熱パラメータは、転炉からの放散熱量を含んでいてもよい。

【発明の効果】

【0010】

本発明によれば、転炉内の温度を所望の範囲に制御することができる転炉操業支援システムおよび転炉操業支援方法を提供することができる。

【図面の簡単な説明】

【0011】

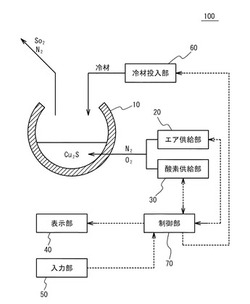

【図1】本発明の実施の形態に係る転炉操業用の支援システムの全体構成を示す模式図である。

【図2】計算された炉内保有熱を示す図である。

【図3】制御部によって実行されるフローチャートの一例を示す図である。

【図4】転炉内に供給されるガス中の酸素濃度と炉内保有熱係数との関係を示す図である。

【図5】算出された冷材投入量と、転炉内の温度が1200℃に保たれるように投入した冷材量と、の関係を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための最良の形態を説明する。

【0013】

(実施の形態)

図1は、本発明の実施の形態に係る転炉操業用の支援システム100の全体構成を示す模式図である。図1に示すように、支援システム100は、転炉10にエアを供給するエア供給部20、転炉10に酸素富化エアを供給する酸素供給部30、冷材投入時期または冷材投入量を表示する表示部40、冷材投入量および冷材投入時期を入力するための入力部50、転炉10に冷材を投入する冷材投入部60、および各部を制御する制御部70を備える。

【0014】

転炉10には、自溶炉で生成されたマットが収容される。図1においては、造銅期における白カワ(Cu2S)が記載されている。エア供給部20は、制御部70の指示に従って、転炉10内にエアを供給する。酸素供給部30は、制御部70の指示に従って、転炉10内に酸素富化エアを供給する。したがって、転炉10には、エアと酸素富化エアとからなり酸素を含有する混合ガスが供給される。転炉10内に酸素が供給されることによって、下記式(1)に従って白カワが酸化する。

【0015】

Cu2S + O2 → 2Cu + SO2↑ (1)

上記式(1)の反応は、発熱反応である。したがって、上記式(1)の反応の進行に伴って転炉10内の温度が上昇する。なお、白カワに供給されるO2が上記式(1)の反応で全て消費されれば、白カワに供給されるO2のモル量と発生するSO2のモル量とは同一になる。

【0016】

制御部70は、転炉10内の発熱量(入熱量)のパラメータ(発熱パラメータ)と、転炉10から外部に排出される排熱量(出熱量)のパラメータ(排熱パラメータ)と、に基づいて、転炉10内に投入する冷材の必要量および冷材の投入時期を算出する。なお、制御部70は、転炉10内への冷材投入量および冷材投入時期のいずれか一方が固定されている場合には、他方だけを算出してもよい。

【0017】

制御部70は、算出された投入量および投入時期で冷材が投入されるように、冷材投入部60を制御する。この場合、転炉10内の急激な温度低下および転炉10内の過度な温度上昇を抑制することができる。それにより、転炉10内の温度を所望の範囲に制御することができる。

【0018】

なお、制御部70は、算出された冷材投入量および冷材投入時期が表示されるように、表示部40を制御してもよい。ユーザは、表示部40に表示された情報を参考に入力部50に冷材投入量および冷材投入時期を入力してもよい。この場合、制御部70は、入力部50に入力された冷材投入量および冷材投入時期で冷材が投入されるように、冷材投入部60を制御してもよい。

【0019】

以下、発熱パラメータおよび排熱パラメータの詳細について説明する。発熱パラメータは、主として上記式(1)の発熱量を含む。排熱パラメータは、主として転炉10から排出されるN2排ガスの顕熱、および、転炉10において生成されて排出されるSO2排ガスの顕熱を含む。さらに、排熱パラメータは、投入された冷材に与えられる熱量、転炉10からの放散熱量等を含んでいてもよい。

【0020】

一例として、造銅期における転炉10内の温度を1200℃としかつ転炉10内に投入される冷材の温度を25℃とする場合の発熱パラメータおよび排熱パラメータの詳細について説明する。なお、銅の融点は、1083.6℃とする。

【0021】

上記式(1)において、Cu2Sの生成熱が19,000kcal/kmolであり、SO2の生成熱が70,940kcal/kmolであるとする。この場合、上記式(1)の反応熱ΔHは、下記式(2)のように表わされる。なお、「Nm3_O2」は、酸素流量1Nm3あたりの値であることを意味している。

ΔH=70,940kcal/kmol−19,000kcal/kmol

=51,940kcal/kmol/22.4Nm3_O2

=2,318.9kcal/Nm3_O2 (2)

【0022】

N2ガスの比熱がCm_N2(kcal/(Nm3・℃))=0.302+0.000022Tであるとする。この場合、N2排ガスの顕熱ΔH_N2は、下記式(3)のように表わされる。なお、転炉10内に吹き込まれるN2の温度を0℃とし、転炉10から排出されるN2の温度を1200℃とする。

ΔH_N2=∫Cm_N2dT

=378.2kcal/Nm3_N2 (3)

【0023】

SO2ガスの比熱がCm_SO2(kcal/(Nm3・℃))=0.406+0.000090Tであるとする。この場合、SO2排ガスの顕熱ΔH_SO2は、下記式(4)のように表わされる。なお、転炉10内で生成されるSO2の温度を0℃とし、転炉10から排出されるSO2の温度を1200℃とする。

ΔH_SO2=∫Cm_SO2dT

=552.0kcal/Nm3_O2 (4)

【0024】

冷材(Cu)の25℃における比熱をCp(25℃)_Cu(s)=9.78cal/(mol・K)とし、融点における比熱をCp(融点)_Cu(s)=7.85cal/(mol・K)とする。この場合、冷材が25℃から融点までに吸収する熱量ΔQ_Cu(s)は、下記式(5)のように表わされる。

ΔQ_Cu(s)=Cp(融点)_Cu(s)×(1083.6+273

)−Cp(25℃)_Cu(s)×(25+273)

=140.2kcal/kg_Cu(s) (5)

【0025】

冷材(Cu)の融解熱は、下記式(6)のように表わされるとする。

融解熱=3,152kcal/kmol

=49.6kcal/kg_Cu (6)

【0026】

冷材(Cu)の融点から1200℃までの比熱Cpは、7.504cal/(mol・K)とする。この場合、冷材(Cu)が融点から1200℃までに吸収する熱量ΔQ_Cu(l)は、下記式(7)のように表わされる。

ΔQ_Cu(l)=7.504×(1200−1083.6)

=13.7kcal/kg_Cu (7)

【0027】

以上のことから、冷材(99.3wt%Cu)が1tあたりに転炉10内において吸収する熱量QCuは、下記式(8)のように表わされる。

QCu=(140.2+49.6+13.7)×1000×99.3

=203.5Mcal/t_Cu (8)

【0028】

表1に、発熱パラメータおよび排熱パラメータに加えて、エア供給部20から供給されるエア量、酸素供給部30から供給される酸素富化エア量、エア供給部20からのエア中の酸素濃度、および酸素供給部30から供給される酸素富化エア中の酸素濃度の一例を示す。

【0029】

【表1】

【0030】

表1の条件においては、転炉10内に供給されるエアおよび酸素富化エアの混合ガス中の酸素濃度は、下記式(9)のように計算される。

酸素濃度=((エア量×エア中酸素濃度)+(酸素富化エア量×酸素富化エア中酸素濃度))/(エア量+酸素富化エア量)

=23.0% (9)

【0031】

また、転炉10への入熱量Qinは、下記式(10)のように計算される。

Qin=式(1)の反応熱ΔH×(エア量+酸素富化エア量)×酸素濃度

=341.3Mcal/min (10)

【0032】

転炉10からのN2排ガスの顕熱量QN2は、下記式(11)のように計算される。

QN2=ΔH_N2×(エア量+酸素富化エア量)×(100−酸素濃度)

=186.4Mcal/min (11)

【0033】

転炉10からのSO2排ガスの顕熱量QSO2は、下記式(12)のように計算される。

QSO2=ΔH_SO2×(エア量+酸素富化エア量)×酸素濃度

=81.3Mcal/min (12)

【0034】

以上のことから、転炉10内に蓄積される炉内保有熱率QCは、下記式(13)のように計算される。

QC=Qin−QN2−QSO2−放散熱

=65.6Mcal/min (13)

【0035】

以上の結果を、表2に示す。

【0036】

【表2】

【0037】

次に、エア供給部20および酸素供給部30から転炉10内に供給される混合ガス中の酸素濃度と上記炉内保有熱率QCと間の係数(以下、炉内保有熱係数)を計算した。表3および図2にその結果を示す。図2に示すように、転炉10内に供給される混合ガス中酸素濃度と炉内保有熱係数との間に比例関係が得られた。制御部70は、この結果に基づいて、冷材の必要投入量および冷材の投入時期が表示されるように、表示部40を制御する。

【0038】

【表3】

【0039】

図3は、制御部70によって実行されるフローチャートの一例を示す図である。図3に示すように、制御部70は、転炉10に供給されるエア量および酸素富化エア量を取得する(ステップS1)。次に、制御部70は、転炉10内に供給される混合ガス中の酸素量を算出する(ステップS2)。次いで、制御部70は、転炉10内に供給される混合ガス中の酸素濃度を算出する(ステップS3)。

【0040】

次に、制御部70は、上記式(13)に従って、炉内保有熱率QCを算出する(ステップS4)。次に、制御部70は、前回のフローチャート実行時から今回のフローチャート実行時までの炉内保有熱変化量ΔQを下記式(14)に従って、算出する(ステップS5)。

ΔQ = (炉内保有熱率QC)×(前回実行時から今回実行時までの酸素供給量) (14)

【0041】

次に、制御部70は、前回のフローチャート実行時までに積算された炉内保有熱量QにステップS5で算出したΔQを足し合わせ、現時点での積算炉内保有熱量Qとする(ステップS6)。次いで、制御部70は、下記式(15)に従って、計算冷材量を算出する(ステップS7)。なお、QCuは、上記式(8)で求めた冷材1tあたりの吸熱量である。

計算冷材量(t) = Q/QCu (15)

【0042】

次に、制御部70は、計算冷材量と現時点までに投入された冷材投入量との差から必要冷材量を算出する(ステップS8)。次いで、制御部70は、必要冷材量、計算冷材量の累計、および、冷材投入量の累計が表示されるように、表示部40を制御する(ステップS9)。次に、制御部70は、ユーザによって入力部50に入力された冷材投入タイミングを取得する(ステップS10)。次いで、制御部70は、ステップS9で入力されたタイミングで、ステップS8で算出された量の冷材が転炉10内に投入されるように、冷材投入部60を制御する(ステップS11)。その後、制御部70は、所定時間後(例えば10秒後)にステップS1を再度実行する。

【0043】

図3のフローチャートによれば、転炉10への冷材投入量が適切に算出される。したがって、転炉10内の温度を所望の範囲に制御することができる。また、転炉10に吹き込まれるガス中の酸素量と酸素濃度とから冷材投入量および/または冷材投入時期を簡便に取得することができる。なお、図3のフローチャートでは、冷材の投入量はステップS8で算出された量となるが、それに限られない。例えば、必要冷材量が表示部40に表示された場合に、それを参考にユーザが冷材投入量を決定してもよい。また、図3のフローチャートではユーザによって冷材投入タイミングが入力されるが、制御部70が決定してもよい。

【0044】

さらに、図3のフローチャートでは表示部40に冷材量が表示されるが、それに限られない。例えば、冷材投入部60が冷材を少量ずつ連続的に投入するための装置を置くスペースがなく、一度に投入するなど、冷材量が固定されている場合には、制御部70は、冷材投入タイミングを算出することによって、転炉10内の温度を所望の範囲に制御可能な冷材投入量をユーザに提示することができる。

【0045】

なお、本実施の形態においては転炉10に供給される混合ガス中の酸素濃度をパラメータとして用いている。エア量と酸素富化ガス量との組合せで酸素濃度が決まるからである。上記各式から導かれるように、炉内保有熱は、主として転炉10に供給される酸素量に応じて決定される。したがって、転炉10に供給される混合ガス中の酸素量をパラメータとして炉内保有熱係数を算出してもよい。

【0046】

また、白カワ中Cu品位が高くなると、白カワ中のCu2Sの活量が低下する。それにより、上記式(1)の反応熱量が減少する。したがって、制御部70は、転炉10の白カワ中Cu品位に応じて上記式(1)の発熱量を補正してもよい。

【0047】

また、白カワ中Cu品位の上昇に伴って上記式(1)の反応熱量が低下すると、図2で求めた関係式の傾きが小さくなる。制御部40は、この因果関係を図2の関係式に反映させてもよい。

【実施例】

【0048】

転炉10内に供給される混合ガス中の酸素濃度と炉内保有熱係数との関係を調べた。実施例においては、転炉10内の温度を1200℃に維持し、酸素供給部30から転炉10に供給される酸素ガス中の濃度を90%とした。また、冷材として、99.3wt%銅を用いた。図4に結果を示す。図4に示すように、一次回帰によって求めた回帰線は、図2の結果とほぼ同等となった。したがって、上記実施形態の算出手順で転炉10内の炉内保有熱係数が得られることが確認された。

【0049】

図5は、上記実施形態に従って算出された冷材投入量と、転炉10内の温度が1200℃に保たれるように投入した冷材量と、の関係を示す図である。図5に示すように、両者はほぼ一致した。したがって、上記実施形態に従って算出された冷材投入量または冷材投入時期に応じて冷材を投入することによって、転炉10を常時監視していなくても転炉10内の温度を所望の範囲に制御することができる。

【符号の説明】

【0050】

10 転炉

20 エア供給部

30 酸素供給部

40 表示部

50 入力部

60 冷材投入部

70 制御部

100 支援装置

【技術分野】

【0001】

本発明は、転炉操業支援システムおよび転炉操業支援方法に関する。

【背景技術】

【0002】

一般的な銅製錬においては、自溶炉において銅精鉱から溶融マットが生成され、転炉において溶融マットから粗銅が生成される。転炉に収容された溶融マットに対する吹精において、炉体に設けられた複数の羽口から空気、酸素富化空気等の酸素含有ガスが溶融マットに対して吹き込まれる。造銅期においては、造カン期において生成された白カワから粗銅が生成される。

【0003】

造銅期においては、羽口から吹き込まれる酸素含有ガスの酸素による酸化反応が進行するため、酸化熱によって炉内の温度が上昇する。炉内の過度の温度上昇を抑制するために、必要に応じて冷材が炉内に投入される。ここで、冷材とは、アノードスクラップ等の金属体、凝固物(いわゆる固ひ)等のことをいう。炉内の温度を一定に保つために、炉内の温度に応じて冷材を投入する技術が開示されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−163078号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術では、冷材投入量が少ないと炉内の温度が低下せず、冷材投入量が多いと温度が急激に低下するおそれがある。炉内の湯温が上がりすぎると、湯面カラミ溶解に起因して、炉内溶体中のガス排出が不良となり、溶体中に残留する泡状のガス量が増加する。そのため、湯面が上昇し、炉外に溶体が流出する、いわゆるフォーミングが発生するおそれがある。一方、炉内の湯温が下がりすぎると、羽口先端鋳付き発達・炉内溶体粘度上昇に起因して、羽口への送風圧力が上がるため、送風量が低下し、転炉の性能効率が低下する。

【0006】

本発明は、上記課題に鑑み、転炉内の温度を所望の範囲に制御することができる転炉操業支援システムおよび転炉操業支援方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る転炉操業支援システムは、銅製錬において転炉の造銅期における前記転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出部、を備えることを特徴とするものである。本発明に係る転炉操業支援システムにおいては、算出部によって算出された冷材投入量または冷材投入時期に従って冷材を転炉に投入することによって、転炉内の温度を所望の範囲に制御することができる。

【0008】

本発明に係る転炉操業支援方法は、銅製錬において転炉の造銅期における転炉内の発熱量に係る発熱パラメータと転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて転炉内に投入する冷材の必要量または転炉内に冷材を投入する時期を算出する算出ステップ、を含むことを特徴とするものである。本発明に係る転炉操業支援方法においては、算出ステップにおいて算出された冷材投入量または冷材投入時期に従って冷材を転炉に投入することによって、転炉内の温度を所望の範囲に制御することができる。

【0009】

発熱パラメータは、転炉内の白カワの酸化熱量とすることができる。白カワ中Cu品位に基づいて白カワの酸化熱量を補正してもよい。排熱パラメータは、少なくとも、転炉から排出される窒素ガスおよび二酸化硫黄ガスの顕熱量を含んでいてもよい。排熱パラメータは、転炉内に投入される冷材が吸収する熱量を含んでいてもよい。排熱パラメータは、転炉からの放散熱量を含んでいてもよい。

【発明の効果】

【0010】

本発明によれば、転炉内の温度を所望の範囲に制御することができる転炉操業支援システムおよび転炉操業支援方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態に係る転炉操業用の支援システムの全体構成を示す模式図である。

【図2】計算された炉内保有熱を示す図である。

【図3】制御部によって実行されるフローチャートの一例を示す図である。

【図4】転炉内に供給されるガス中の酸素濃度と炉内保有熱係数との関係を示す図である。

【図5】算出された冷材投入量と、転炉内の温度が1200℃に保たれるように投入した冷材量と、の関係を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための最良の形態を説明する。

【0013】

(実施の形態)

図1は、本発明の実施の形態に係る転炉操業用の支援システム100の全体構成を示す模式図である。図1に示すように、支援システム100は、転炉10にエアを供給するエア供給部20、転炉10に酸素富化エアを供給する酸素供給部30、冷材投入時期または冷材投入量を表示する表示部40、冷材投入量および冷材投入時期を入力するための入力部50、転炉10に冷材を投入する冷材投入部60、および各部を制御する制御部70を備える。

【0014】

転炉10には、自溶炉で生成されたマットが収容される。図1においては、造銅期における白カワ(Cu2S)が記載されている。エア供給部20は、制御部70の指示に従って、転炉10内にエアを供給する。酸素供給部30は、制御部70の指示に従って、転炉10内に酸素富化エアを供給する。したがって、転炉10には、エアと酸素富化エアとからなり酸素を含有する混合ガスが供給される。転炉10内に酸素が供給されることによって、下記式(1)に従って白カワが酸化する。

【0015】

Cu2S + O2 → 2Cu + SO2↑ (1)

上記式(1)の反応は、発熱反応である。したがって、上記式(1)の反応の進行に伴って転炉10内の温度が上昇する。なお、白カワに供給されるO2が上記式(1)の反応で全て消費されれば、白カワに供給されるO2のモル量と発生するSO2のモル量とは同一になる。

【0016】

制御部70は、転炉10内の発熱量(入熱量)のパラメータ(発熱パラメータ)と、転炉10から外部に排出される排熱量(出熱量)のパラメータ(排熱パラメータ)と、に基づいて、転炉10内に投入する冷材の必要量および冷材の投入時期を算出する。なお、制御部70は、転炉10内への冷材投入量および冷材投入時期のいずれか一方が固定されている場合には、他方だけを算出してもよい。

【0017】

制御部70は、算出された投入量および投入時期で冷材が投入されるように、冷材投入部60を制御する。この場合、転炉10内の急激な温度低下および転炉10内の過度な温度上昇を抑制することができる。それにより、転炉10内の温度を所望の範囲に制御することができる。

【0018】

なお、制御部70は、算出された冷材投入量および冷材投入時期が表示されるように、表示部40を制御してもよい。ユーザは、表示部40に表示された情報を参考に入力部50に冷材投入量および冷材投入時期を入力してもよい。この場合、制御部70は、入力部50に入力された冷材投入量および冷材投入時期で冷材が投入されるように、冷材投入部60を制御してもよい。

【0019】

以下、発熱パラメータおよび排熱パラメータの詳細について説明する。発熱パラメータは、主として上記式(1)の発熱量を含む。排熱パラメータは、主として転炉10から排出されるN2排ガスの顕熱、および、転炉10において生成されて排出されるSO2排ガスの顕熱を含む。さらに、排熱パラメータは、投入された冷材に与えられる熱量、転炉10からの放散熱量等を含んでいてもよい。

【0020】

一例として、造銅期における転炉10内の温度を1200℃としかつ転炉10内に投入される冷材の温度を25℃とする場合の発熱パラメータおよび排熱パラメータの詳細について説明する。なお、銅の融点は、1083.6℃とする。

【0021】

上記式(1)において、Cu2Sの生成熱が19,000kcal/kmolであり、SO2の生成熱が70,940kcal/kmolであるとする。この場合、上記式(1)の反応熱ΔHは、下記式(2)のように表わされる。なお、「Nm3_O2」は、酸素流量1Nm3あたりの値であることを意味している。

ΔH=70,940kcal/kmol−19,000kcal/kmol

=51,940kcal/kmol/22.4Nm3_O2

=2,318.9kcal/Nm3_O2 (2)

【0022】

N2ガスの比熱がCm_N2(kcal/(Nm3・℃))=0.302+0.000022Tであるとする。この場合、N2排ガスの顕熱ΔH_N2は、下記式(3)のように表わされる。なお、転炉10内に吹き込まれるN2の温度を0℃とし、転炉10から排出されるN2の温度を1200℃とする。

ΔH_N2=∫Cm_N2dT

=378.2kcal/Nm3_N2 (3)

【0023】

SO2ガスの比熱がCm_SO2(kcal/(Nm3・℃))=0.406+0.000090Tであるとする。この場合、SO2排ガスの顕熱ΔH_SO2は、下記式(4)のように表わされる。なお、転炉10内で生成されるSO2の温度を0℃とし、転炉10から排出されるSO2の温度を1200℃とする。

ΔH_SO2=∫Cm_SO2dT

=552.0kcal/Nm3_O2 (4)

【0024】

冷材(Cu)の25℃における比熱をCp(25℃)_Cu(s)=9.78cal/(mol・K)とし、融点における比熱をCp(融点)_Cu(s)=7.85cal/(mol・K)とする。この場合、冷材が25℃から融点までに吸収する熱量ΔQ_Cu(s)は、下記式(5)のように表わされる。

ΔQ_Cu(s)=Cp(融点)_Cu(s)×(1083.6+273

)−Cp(25℃)_Cu(s)×(25+273)

=140.2kcal/kg_Cu(s) (5)

【0025】

冷材(Cu)の融解熱は、下記式(6)のように表わされるとする。

融解熱=3,152kcal/kmol

=49.6kcal/kg_Cu (6)

【0026】

冷材(Cu)の融点から1200℃までの比熱Cpは、7.504cal/(mol・K)とする。この場合、冷材(Cu)が融点から1200℃までに吸収する熱量ΔQ_Cu(l)は、下記式(7)のように表わされる。

ΔQ_Cu(l)=7.504×(1200−1083.6)

=13.7kcal/kg_Cu (7)

【0027】

以上のことから、冷材(99.3wt%Cu)が1tあたりに転炉10内において吸収する熱量QCuは、下記式(8)のように表わされる。

QCu=(140.2+49.6+13.7)×1000×99.3

=203.5Mcal/t_Cu (8)

【0028】

表1に、発熱パラメータおよび排熱パラメータに加えて、エア供給部20から供給されるエア量、酸素供給部30から供給される酸素富化エア量、エア供給部20からのエア中の酸素濃度、および酸素供給部30から供給される酸素富化エア中の酸素濃度の一例を示す。

【0029】

【表1】

【0030】

表1の条件においては、転炉10内に供給されるエアおよび酸素富化エアの混合ガス中の酸素濃度は、下記式(9)のように計算される。

酸素濃度=((エア量×エア中酸素濃度)+(酸素富化エア量×酸素富化エア中酸素濃度))/(エア量+酸素富化エア量)

=23.0% (9)

【0031】

また、転炉10への入熱量Qinは、下記式(10)のように計算される。

Qin=式(1)の反応熱ΔH×(エア量+酸素富化エア量)×酸素濃度

=341.3Mcal/min (10)

【0032】

転炉10からのN2排ガスの顕熱量QN2は、下記式(11)のように計算される。

QN2=ΔH_N2×(エア量+酸素富化エア量)×(100−酸素濃度)

=186.4Mcal/min (11)

【0033】

転炉10からのSO2排ガスの顕熱量QSO2は、下記式(12)のように計算される。

QSO2=ΔH_SO2×(エア量+酸素富化エア量)×酸素濃度

=81.3Mcal/min (12)

【0034】

以上のことから、転炉10内に蓄積される炉内保有熱率QCは、下記式(13)のように計算される。

QC=Qin−QN2−QSO2−放散熱

=65.6Mcal/min (13)

【0035】

以上の結果を、表2に示す。

【0036】

【表2】

【0037】

次に、エア供給部20および酸素供給部30から転炉10内に供給される混合ガス中の酸素濃度と上記炉内保有熱率QCと間の係数(以下、炉内保有熱係数)を計算した。表3および図2にその結果を示す。図2に示すように、転炉10内に供給される混合ガス中酸素濃度と炉内保有熱係数との間に比例関係が得られた。制御部70は、この結果に基づいて、冷材の必要投入量および冷材の投入時期が表示されるように、表示部40を制御する。

【0038】

【表3】

【0039】

図3は、制御部70によって実行されるフローチャートの一例を示す図である。図3に示すように、制御部70は、転炉10に供給されるエア量および酸素富化エア量を取得する(ステップS1)。次に、制御部70は、転炉10内に供給される混合ガス中の酸素量を算出する(ステップS2)。次いで、制御部70は、転炉10内に供給される混合ガス中の酸素濃度を算出する(ステップS3)。

【0040】

次に、制御部70は、上記式(13)に従って、炉内保有熱率QCを算出する(ステップS4)。次に、制御部70は、前回のフローチャート実行時から今回のフローチャート実行時までの炉内保有熱変化量ΔQを下記式(14)に従って、算出する(ステップS5)。

ΔQ = (炉内保有熱率QC)×(前回実行時から今回実行時までの酸素供給量) (14)

【0041】

次に、制御部70は、前回のフローチャート実行時までに積算された炉内保有熱量QにステップS5で算出したΔQを足し合わせ、現時点での積算炉内保有熱量Qとする(ステップS6)。次いで、制御部70は、下記式(15)に従って、計算冷材量を算出する(ステップS7)。なお、QCuは、上記式(8)で求めた冷材1tあたりの吸熱量である。

計算冷材量(t) = Q/QCu (15)

【0042】

次に、制御部70は、計算冷材量と現時点までに投入された冷材投入量との差から必要冷材量を算出する(ステップS8)。次いで、制御部70は、必要冷材量、計算冷材量の累計、および、冷材投入量の累計が表示されるように、表示部40を制御する(ステップS9)。次に、制御部70は、ユーザによって入力部50に入力された冷材投入タイミングを取得する(ステップS10)。次いで、制御部70は、ステップS9で入力されたタイミングで、ステップS8で算出された量の冷材が転炉10内に投入されるように、冷材投入部60を制御する(ステップS11)。その後、制御部70は、所定時間後(例えば10秒後)にステップS1を再度実行する。

【0043】

図3のフローチャートによれば、転炉10への冷材投入量が適切に算出される。したがって、転炉10内の温度を所望の範囲に制御することができる。また、転炉10に吹き込まれるガス中の酸素量と酸素濃度とから冷材投入量および/または冷材投入時期を簡便に取得することができる。なお、図3のフローチャートでは、冷材の投入量はステップS8で算出された量となるが、それに限られない。例えば、必要冷材量が表示部40に表示された場合に、それを参考にユーザが冷材投入量を決定してもよい。また、図3のフローチャートではユーザによって冷材投入タイミングが入力されるが、制御部70が決定してもよい。

【0044】

さらに、図3のフローチャートでは表示部40に冷材量が表示されるが、それに限られない。例えば、冷材投入部60が冷材を少量ずつ連続的に投入するための装置を置くスペースがなく、一度に投入するなど、冷材量が固定されている場合には、制御部70は、冷材投入タイミングを算出することによって、転炉10内の温度を所望の範囲に制御可能な冷材投入量をユーザに提示することができる。

【0045】

なお、本実施の形態においては転炉10に供給される混合ガス中の酸素濃度をパラメータとして用いている。エア量と酸素富化ガス量との組合せで酸素濃度が決まるからである。上記各式から導かれるように、炉内保有熱は、主として転炉10に供給される酸素量に応じて決定される。したがって、転炉10に供給される混合ガス中の酸素量をパラメータとして炉内保有熱係数を算出してもよい。

【0046】

また、白カワ中Cu品位が高くなると、白カワ中のCu2Sの活量が低下する。それにより、上記式(1)の反応熱量が減少する。したがって、制御部70は、転炉10の白カワ中Cu品位に応じて上記式(1)の発熱量を補正してもよい。

【0047】

また、白カワ中Cu品位の上昇に伴って上記式(1)の反応熱量が低下すると、図2で求めた関係式の傾きが小さくなる。制御部40は、この因果関係を図2の関係式に反映させてもよい。

【実施例】

【0048】

転炉10内に供給される混合ガス中の酸素濃度と炉内保有熱係数との関係を調べた。実施例においては、転炉10内の温度を1200℃に維持し、酸素供給部30から転炉10に供給される酸素ガス中の濃度を90%とした。また、冷材として、99.3wt%銅を用いた。図4に結果を示す。図4に示すように、一次回帰によって求めた回帰線は、図2の結果とほぼ同等となった。したがって、上記実施形態の算出手順で転炉10内の炉内保有熱係数が得られることが確認された。

【0049】

図5は、上記実施形態に従って算出された冷材投入量と、転炉10内の温度が1200℃に保たれるように投入した冷材量と、の関係を示す図である。図5に示すように、両者はほぼ一致した。したがって、上記実施形態に従って算出された冷材投入量または冷材投入時期に応じて冷材を投入することによって、転炉10を常時監視していなくても転炉10内の温度を所望の範囲に制御することができる。

【符号の説明】

【0050】

10 転炉

20 エア供給部

30 酸素供給部

40 表示部

50 入力部

60 冷材投入部

70 制御部

100 支援装置

【特許請求の範囲】

【請求項1】

銅製錬において転炉の造銅期における前記転炉内の発熱量に係る発熱パラメータと前記転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、前記転炉内に投入する冷材の必要量または前記転炉内に冷材を投入する時期を算出する算出部、を備えることを特徴とする転炉操業支援システム。

【請求項2】

前記発熱パラメータは、前記転炉内の白カワの酸化熱量であることを特徴とする請求項1記載の転炉操業支援システム。

【請求項3】

前記算出部は、白カワ中Cu品位に基づいて前記白カワの酸化熱量を補正することを特徴とする請求項2記載の転炉操業システム。

【請求項4】

前記排熱パラメータは、少なくとも、前記転炉から排出される窒素ガスおよび二酸化硫黄ガスの顕熱量を含むことを特徴とする請求項1〜3のいずれかに記載の転炉操業支援システム。

【請求項5】

前記排熱パラメータは、前記転炉内に投入される冷材が吸収する熱量を含むことを特徴とする請求項1〜4のいずれかに記載の転炉操業支援システム。

【請求項6】

前記排熱パラメータは、前記転炉からの放散熱量を含むことを特徴とする請求項1〜5のいずれかに記載の転炉操業支援システム。

【請求項7】

前記算出部は、前記転炉に吹き込まれるガス中の酸素量と前記ガス中の酸素濃度とから、前記発熱パラメータおよび前記排熱パラメータを求めることを特徴とする請求項1〜6のいずれかに記載の転炉操業支援システム。

【請求項8】

銅製錬において転炉の造銅期における前記転炉内の発熱量に係る発熱パラメータと前記転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、前記転炉内に投入する冷材の必要量または前記転炉内に冷材を投入する時期を算出する算出ステップ、を含むことを特徴とする転炉操業支援方法。

【請求項9】

前記発熱パラメータは、前記転炉内の白カワの酸化熱量であることを特徴とする請求項8記載の転炉操業支援方法。

【請求項10】

前記白カワ中Cu品位に基づいて前記白カワの酸化熱量を補正する補正ステップを含むことを特徴とする請求項9記載の転炉操業方法。

【請求項11】

前記排熱パラメータは、少なくとも、前記転炉から排出される窒素ガスおよび二酸化硫黄ガスの顕熱量を含むことを特徴とする請求項9または10記載の転炉操業支援方法。

【請求項12】

前記排熱パラメータは、前記転炉内に投入される冷材が吸収する熱量を含むことを特徴とする請求項9〜11のいずれかに記載の転炉操業支援方法。

【請求項13】

前記排熱パラメータは、前記転炉からの放散熱量を含むことを特徴とする請求項9〜12のいずれかに記載の転炉操業支援方法。

【請求項14】

前記算出ステップにおいて、前記転炉に吹き込まれるガス中の酸素量と前記ガス中の酸素濃度とから、前記発熱パラメータおよび前記排熱パラメータを求めることを特徴とする請求項8〜13のいずれかに記載の転炉操業支援方法。

【請求項1】

銅製錬において転炉の造銅期における前記転炉内の発熱量に係る発熱パラメータと前記転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、前記転炉内に投入する冷材の必要量または前記転炉内に冷材を投入する時期を算出する算出部、を備えることを特徴とする転炉操業支援システム。

【請求項2】

前記発熱パラメータは、前記転炉内の白カワの酸化熱量であることを特徴とする請求項1記載の転炉操業支援システム。

【請求項3】

前記算出部は、白カワ中Cu品位に基づいて前記白カワの酸化熱量を補正することを特徴とする請求項2記載の転炉操業システム。

【請求項4】

前記排熱パラメータは、少なくとも、前記転炉から排出される窒素ガスおよび二酸化硫黄ガスの顕熱量を含むことを特徴とする請求項1〜3のいずれかに記載の転炉操業支援システム。

【請求項5】

前記排熱パラメータは、前記転炉内に投入される冷材が吸収する熱量を含むことを特徴とする請求項1〜4のいずれかに記載の転炉操業支援システム。

【請求項6】

前記排熱パラメータは、前記転炉からの放散熱量を含むことを特徴とする請求項1〜5のいずれかに記載の転炉操業支援システム。

【請求項7】

前記算出部は、前記転炉に吹き込まれるガス中の酸素量と前記ガス中の酸素濃度とから、前記発熱パラメータおよび前記排熱パラメータを求めることを特徴とする請求項1〜6のいずれかに記載の転炉操業支援システム。

【請求項8】

銅製錬において転炉の造銅期における前記転炉内の発熱量に係る発熱パラメータと前記転炉から外部に排出される排熱量に係る排熱パラメータとに基づいて、前記転炉内に投入する冷材の必要量または前記転炉内に冷材を投入する時期を算出する算出ステップ、を含むことを特徴とする転炉操業支援方法。

【請求項9】

前記発熱パラメータは、前記転炉内の白カワの酸化熱量であることを特徴とする請求項8記載の転炉操業支援方法。

【請求項10】

前記白カワ中Cu品位に基づいて前記白カワの酸化熱量を補正する補正ステップを含むことを特徴とする請求項9記載の転炉操業方法。

【請求項11】

前記排熱パラメータは、少なくとも、前記転炉から排出される窒素ガスおよび二酸化硫黄ガスの顕熱量を含むことを特徴とする請求項9または10記載の転炉操業支援方法。

【請求項12】

前記排熱パラメータは、前記転炉内に投入される冷材が吸収する熱量を含むことを特徴とする請求項9〜11のいずれかに記載の転炉操業支援方法。

【請求項13】

前記排熱パラメータは、前記転炉からの放散熱量を含むことを特徴とする請求項9〜12のいずれかに記載の転炉操業支援方法。

【請求項14】

前記算出ステップにおいて、前記転炉に吹き込まれるガス中の酸素量と前記ガス中の酸素濃度とから、前記発熱パラメータおよび前記排熱パラメータを求めることを特徴とする請求項8〜13のいずれかに記載の転炉操業支援方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−236003(P2010−236003A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−84329(P2009−84329)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(500483219)パンパシフィック・カッパー株式会社 (109)

【Fターム(参考)】

[ Back to top ]