転造用丸ダイスとこの転造用丸ダイスの転造加工方法

【課題】一台の転造盤で被加工物の複数または同一の被転造部に転造加工を容易に行える転造用丸ダイスとこの転造用丸ダイスの転造方法の提供。

【解決手段】本発明の転造用丸ダイスは、転造盤の転造工具用主軸5、6に着脱可能に取り付けられる転造用丸ダイス10、20であって、前記転造用丸ダイス10、20は、2個以上の丸ダイス体11、12・・を前記転造工具用主軸5、6の軸線方向に並設させたものである。前記丸ダイス体11、12・・は、所定の角度の間だけ、他の外周面11c、12c・・より凸状に形成された凸状外周面11a、12a・・を有し、この凸状外周面部に凹凸状転造面が形成されたものである。転造用丸ダイス10、20は、前記凸状外周面の回転方向の位置が重ならないように組み合わせて構成され、前記凸状外周面の凹凸状転造面で、被加工物の複数の被転造部に、または同一の被転造部に転造加工を行うとよい。

【解決手段】本発明の転造用丸ダイスは、転造盤の転造工具用主軸5、6に着脱可能に取り付けられる転造用丸ダイス10、20であって、前記転造用丸ダイス10、20は、2個以上の丸ダイス体11、12・・を前記転造工具用主軸5、6の軸線方向に並設させたものである。前記丸ダイス体11、12・・は、所定の角度の間だけ、他の外周面11c、12c・・より凸状に形成された凸状外周面11a、12a・・を有し、この凸状外周面部に凹凸状転造面が形成されたものである。転造用丸ダイス10、20は、前記凸状外周面の回転方向の位置が重ならないように組み合わせて構成され、前記凸状外周面の凹凸状転造面で、被加工物の複数の被転造部に、または同一の被転造部に転造加工を行うとよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転造盤で転造加工を行うための丸ダイス体を複数個組み合わせて構成した転造用丸ダイスとこの転造用丸ダイスの転造加工方法に関する。さらに詳しくは、外周面部の一部の凸状外周面部に、転造加工のための凹凸が形成された丸ダイス体を軸線方向に並設するように組み合わせて構成した転造用丸ダイスとこの転造用丸ダイスの転造加工方法に関する。

【背景技術】

【0002】

ねじ、歯車、セレーション、スプライン等の部位が形成された部品を製作する加工方法の一つに転造盤による転造加工がある。転造盤は、丸ダイス、平ダイス等の転造工具を取付て転造加工を行う。丸ダイスには、被加工物に所定の形状を転造加工するための凹凸が外周面に形成されている。

【0003】

また、転造盤のダイス主軸に装着する丸ダイスは、複数の種類が必要となる。ねじ転造を行う丸ダイスでは、ねじの種類ごとに異なった丸ダイスが必要であり、例えば、日本工業規格(JIS)に規定されるメートル並目ねじM16(ピッチ2mm)を被加工物に転造する場合には、メートル並目ねじM16(ピッチ2mm)用の丸ダイスが使用される。メートル並目ねじM12(ピッチ1.75mm)を被加工物に転造する場合には、メートル並目ねじM12(ピッチ1.75mm)用の丸ダイスが使用される。従って、多品種の被加工物を転造加工する場合には、丸ダイスを交換する時間が発生し、生産効率を低下させるという問題があった。

【0004】

この問題を解決するために、被加工物の外径寸法に比べ、丸ダイスの外径寸法のほうが大きいことを利用した提案がされている。すなわち、外周面を溝によって分け、この分けられた外周面に、互いに異なる種類のねじを加工するためのすじ状の凸部を形成した転造丸形ダイスが知られている(例えば、特許文献1参照)。

【0005】

一方、ロールダイス(丸ダイス)に関して、生産性向上のための提案がなされている。すなわち、ロールダイスの外周の歯形を、歯数割り出し、中間仕上げ加工、仕上げ加工を行う構成にするとともに、ロールダイスの外周に加工済みの素材を外部に排出させる凹部を設けた歯車転造工具が知られている(例えば、特許文献2参照)。

【特許文献1】特開2004−181509号公報

【特許文献2】特開平06−063675号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、被加工物のなかには、被転造部が一箇所でなく、複数の被転造部に転造加工を行うものがある。このような場合には、各々の被転造部を転造加工するための転造盤を複数台用意し、この転造盤に、被加工物を搬送、供給して転造加工を行うのが一般的であった。しかし、このような加工方法では、設備費を増加させるとともに、転造盤の設置に大きな面積が必要になるなどの問題があった。被加工物の軸線方向の複数箇所に転造加工を行ういわゆる複数転造を容易に行えるもの、言い換えると、一台の転造盤で複数箇所の被転造部に転造加工を行えるような技術の開発が要望されていた。

前述した特許文献1、特許文献2に記載された技術は、このような課題を解決するものでなかった。

【0007】

本発明は、このような従来の問題点を解決するためになされたもので、次の目的を達成する。

本発明の目的は、一台の転造盤で複数の被加工物の複数の被転造部に転造を容易に行える転造用丸ダイスを提供することにある。

さらに、本発明の他の目的は、一台の転造盤で被加工物の複数の被転造部に転造加工を容易に行える転造用丸ダイスの転造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、前記目的を達成するために次の手段をとる。

本発明1の転造用丸ダイスは、

転造盤の転造工具用主軸に着脱可能に取り付けられ、前記転造工具用主軸を中心にして回転させるとともに、回転可能な被加工物の外周面を押圧し、前記外周面に形成された所定の形状の凹凸を、前記被加工物の外周面に転造する転造用丸ダイスであって、前記転造用丸ダイスは、2個以上の丸ダイス体を前記転造工具用主軸の軸線方向に並設させたものであり、前記丸ダイス体は、所定の角度の間だけ、他の外周面より凸状に形成された凸状外周面を有し、この凸状外周面に前記凹凸が形成されたものであることを特徴とする。

【0009】

本発明2の転造用丸ダイスは、本発明1において、

前記転造用丸ダイスは、前記凸状外周面の回転方向の位置が重ならないように組み合わせて構成され、組み合わされた前記凸状外周面で、前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにしたことを特徴とする。

【0010】

本発明3の転造用丸ダイスは、本発明1または2において、

前記転造用丸ダイスは、前記2個以上の丸ダイス体の間に、所定の寸法の位置調整部材を挟み込むことにより、前記軸線方向の位置調整が可能なものであることを特徴とする。

【0011】

本発明4の転造用丸ダイスは、本発明1から3において、

前記丸ダイス体には、少なくとも前記丸ダイス体に関する情報を付与するための情報コードが付与されていることを特徴とする。

【0012】

本発明5の転造用丸ダイスは、本発明4において、

前記情報コードは、二次元コードまたはバーコードであることを特徴とする。

【0013】

本発明6の転造用丸ダイスは、本発明4または5において、

前記情報コードには、ダイスデータ、各軸の段取り位置データ、加工データから選択される1つ以上の情報データが記録されているものであることを特徴とする。

【0014】

本発明7の転造用丸ダイスの転造加工方法は、

本発明1から6の転造用丸ダイスにおける転造加工方法であって、前記転造用ダイス、前記被加工物を、所定の方向に所定の速度で回転させ、第1の凸状外周面が前記被加工物の被転造部に転造加工を行う第1工程と、続いて、前記第1の凸状外周面と異なる角度位置にあるとともに前記軸線方向に所定量離れた位置にある第2の凸状外周面が、前記被加工物の被転造部に転造加工を行う第2工程とを少なくとも備え、前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにしたことを特徴とする。

【発明の効果】

【0015】

本発明の転造用丸ダイスとこの転造用丸ダイスにおける転造加工方法は、被加工物の軸線方向に離れた複数の被転造部に、一台の転造盤で転造加工を行うことができ、生産性向上が図れる。また、複数の被転造部に転造加工を行うとき、被加工物を軸線方向に移動させる必要がない場合にはさらに生産性向上がする。転造用丸ダイス体は、複数の丸ダイス体を組み合わせて構成したものであり、例えば一つの丸ダイス体に摩耗、破損が生じても、その丸ダイス体のみを交換すればよい。すなわち、交換が容易であり、経済的である。また、一台の転造盤で複数の被転造部への加工を行うことができるので設備費、設置面積を増大させることがなく経済的である。

【0016】

転造用丸ダイスには、二次元コード等情報コードで丸ダイス体に関する情報を付与したため、転造用丸ダイスに関する情報の読み取りを直接行うことができる。すなわち、複数の丸ダイス体をダイス主軸に挿着する際、丸ダイス体に関する情報を読み取りながら挿着作業をすることができる。また、複数の丸ダイス体を組み合わせて構成する転造用丸ダイスにおいて、丸ダイス体の選択、転造加工プログラムの選択等段取り作業を容易とし、作業ミス、人為的ミスの発生を防止することができる。さらに、あらかじめ、パラメータとして持たせておいた段取り順序に従った丸ダイス体の配置と、同一であるか否かをチェックすることができる。

【発明を実施するための最良の形態】

【0017】

本発明の実施の形態を図面に基づいて詳細に説明する。

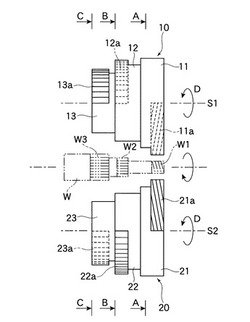

図1は本発明の転造用丸ダイスを備えた転造盤の概要を示した平面図、図2は、本発明の転造用丸ダイスの平面図、図3は、転造用丸ダイスの正面図である。図4〜6は、被加工物の各被転造部を転造している状態を示す断面図であって、図4は、図2をA−A線で切断した断面図、図5は、図2をB−B線で切断した断面図、図6は、図2をC−C線で切断した断面図である。図7は、本発明の丸ダイス体を単体で示した図であって、(a)は正面図、(b)は断面図である。

【0018】

転造盤1は周知な機械であるが、この実施の形態の理解を容易にするため簡単に説明を行う。

【0019】

一方のダイス主軸5は、ダイス支持体34に回転可能に支持されている。一方のダイス主軸5は、駆動モータ(例えば、サーボモータ)45の駆動力がユニバーサルジョイントを介して伝達され、軸線S1の周り方向(矢印D方向)に所定の回転数で回転する。一方のダイス主軸5には、一方の転造用丸ダイス10が挿着されている。一方のダイス主軸5にはキーが設けられている。一方の転造用丸ダイス10にはキー溝が形成されている。一方のダイス主軸5のキーが、一方の転造用丸ダイス10のキー溝と係合することで、一方のダイス主軸5の回転力が一方の転造用丸ダイス10にキーを介して伝達される。

【0020】

他方のダイス主軸6は、ダイス支持体35に回転可能に支持されている。他方のダイス主軸6は、駆動モータ(例えば、サーボモータ)46の駆動力がユニバーサルジョイントを介して伝達され、軸線S2の周り方向(矢印D方向)に所定の回転数で回転する。他方のダイス主軸6には、他方の転造用丸ダイス20が挿着されている。他方のダイス主軸6にはキーが設けられている。他方の転造用丸ダイス20にはキー溝が形成されている。他方のダイス主軸6のキーが、他方の転造用丸ダイス20のキー溝と係合することで、他方のダイス主軸6の回転力が他方の転造用丸ダイス20にキーを介して伝達される。一方のダイス主軸5と他方のダイス主軸6とは、同期して回転できるように回転制御されている。

【0021】

ダイス支持体34は、ベッド(図示せず)の一方の側に固定された第1支持台31に取り付けられている。ベッドの他方の側には、第2支持台32が設けられている。第1支持台31と第2支持台32との間には、ガイド体36、36が設けられている。ダイス支持体35は、移動台33に取り付けられている。移動台33はガイド体36、36に案内され、駆動モータ(例えば、サーボモータ)38によって回転駆動される駆動ねじ39を介して矢印X方向に移動する。すなわち、一方のダイス主軸5と他方のダイス主軸6との軸間距離の調整を行う。

【0022】

一方のダイス主軸5と他方のダイス主軸6との間には、被加工物Wを支持するための主軸台40、芯押し台41が設けられている。

一方の転造用丸ダイス(以下、一方のダイスという。)10と他方の転造用丸ダイス(以下、他方のダイスという。)20とは、例えば、ねじを転造する際に用いられる転造工具であり、一方のダイス10及び他方のダイス20が対になって用いられる。一方のダイス10、他方のダイス20は、ダイス鋼、工具鋼などの材質の材料でそれぞれ製作されていることが好ましい。

【0023】

一方のダイス10は、第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13がダイス主軸の軸線方向に並設するように組み合わされて構成されたものである。以下、ダイス主軸5のキー位置を基準(0度)とし、図3〜6における時計回り方向を「+」、反時計回り方向「−」として、一方のダイス10、他方のダイス20の説明を行う。

【0024】

第1丸ダイス体11には、所定の角度α1(例えば、90度)分、他の外周面部11cより凸状に形成された凸状外周面部11aが設けられている(図4参照)。この凸状外周面部11aに凹凸状転造面11bが形成されている。例えば、この凸状外周面部11aの凹凸状転造面11bには、リードを有する凹凸を転造するための凹凸が形成されている。

【0025】

第2丸ダイス体12には、所定の角度α2(例えば、90度)分、他の外周面部12cより凸状に形成された凸状外周面部12aが形成され、この凸状外周面部12aに凹凸状転造面12bが形成されている(図5参照)。例えば、この凸状外周面部12aの凹凸状転造面12bには、ダイス主軸5の軸線と平行な凹凸を転造するための凹凸が形成されている。

【0026】

第3丸ダイス体13には、所定の角度α3分、他の外周面部13cより凸状に形成された凸状外周面部13aが形成され、この凸状外周面部13aに凹凸状転造面13bが形成されている(図6参照)。例えば、この凸状外周面部13aの凹凸状転造面13bには、ダイス主軸5の軸線と平行な凹凸を転造するための凹凸が形成されている。

凸状外周面部11a、凸状外周面部12a、凸状外周面部13aは、各々、被加工物Wの軸線方向に離れた第1被転造部W1、第2被転造部W2、第3被転造部W3に、転造加工を行う部分である。

【0027】

言い換えると、第1被転造部W1、第2被転造部W2、第3被転造部W3を転造加工できるように、第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13は、軸線方向の所定の位置に、凸状外周面部11a、凸状外周面部12a、凸状外周面部13aが設けられている。

なお、第1丸ダイス体、第2丸ダイス体、第3丸ダイス体は、凸状外周面部の幅寸法(軸線方向寸法)と、ダイス主軸挿着部の幅寸法(軸線方向寸法)をほぼ同一にし、第1丸ダイス体、第2丸ダイス体12、第3丸ダイス体13の間にスペーサ部材(位置調整部材)を設けることで、複数の被転造部の軸線方向位置に対応するように、凸状外周面部の軸線方向の位置を位置決め調整できる構成にしてもよい。

【0028】

一方のダイス10が、一方のダイス主軸5に挿着された状態を図3に示している。凸状外周面部11aと凸状外周面部12aとは、所定の角度β1分ずれて突出するように構成されている。角度β1部は、凸状外周面部が形成されていない空間の角度である。同様に、凸状外周面部12aと凸状外周面部13aとは、所定の角度β2分ずれて突出するように構成されている。角度β2部は、凸状外周面部が形成されていない空間の角度である。角度α4部は、一方のダイス10の各ダイスに凸状外周面部が形成されていない部分である。

【0029】

他方のダイス20は、第1丸ダイス体21、第2丸ダイス体22、丸ダイス体23がダイス主軸の軸線方向に並設されるように組み合わされて構成されたものである。第1丸ダイス体21には、所定の角度α1分、他の外周面部21cより凸状に形成された凸状外周面部21aが設けられている(図4参照)。この凸状外周面部21aに凹凸状転造面21bが形成されている。例えば、この凸状外周面部21aの凹凸状転造面21bには、リードを持った凹凸を転造するための凹凸が形成されている。

【0030】

第2丸ダイス体22には、所定の角度α2分、他の外周面部22cより凸状に形成された凸状外周面部22aが形成され、この凸状外周面部22aに凹凸状転造面22bが形成されている(図5参照)。例えば、この凸状外周面部22aの凹凸状転造面22bには、被加工物Wの軸線方向と平行な凹凸を転造するための凹凸が形成されている。

【0031】

第3丸ダイス体23には、所定の角度α3分、他の外周面部23cより凸状に形成された凸状外周面部23aが形成され、この凸状外周面部23aに凹凸状転造面23bが形成されている(図6参照)。例えば、この凸状外周面部23aの凹凸状転造面23bには、被加工物Wの軸線方向と平行な凹凸を転造するための凹凸が形成されている。

凸状外周面部21a、凸状外周面部22a、凸状外周面部23aは、各々、被加工物Wの軸線方向に離れた第1被転造部W1、第2被転造部W2、第3被転造部W3に、転造加工を行う部分である。

【0032】

言い換えると、第1被転造部W1、第2被転造部W2、第3被転造部W3を転造加工できるように、第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23は、軸線方向の所定の位置に、凸状外周面部21a、凸状外周面部22a、凸状外周面部23aが設けられている。

なお、第1丸ダイス体、第2丸ダイス体、第3丸ダイス体は、凸状外周面部の幅寸法(軸線方向寸法)と、ダイス主軸挿着部の幅寸法(軸線方向寸法)をほぼ同一にし、第1丸ダイス体、第2丸ダイス体12、第3丸ダイス体13の間にスペーサ部材(位置調整部材)を設けることで、複数の被転造部の軸線方向位置に対応するように、凸状外周面部の軸線方向の位置を位置決め調整できる構成にしてもよい。

【0033】

他方のダイス20が、他方のダイス主軸6に挿着された状態を図3に示している。凸状外周面部21aと凸状外周面部22aとは、所定の角度β1分ずれて突出するように構成されている。角度β1部は、凸状外周面部が形成されていない空間の角度である。同様に、凸状外周面部22aと凸状外周面部23aとは、所定の角度β2分ずれて突出するように構成されている。角度β2部は、凸状外周面部が形成されていない空間の角度である。角度α4部は、他方のダイス20の各ダイスに凸状外周面部が形成されていない部分である。

【0034】

図7に従って、丸ダイス体について、さらに説明を行う。

丸ダイス体50には、ダイス主軸に挿入するための内周部52、ダイス主軸のキーと係合するためのキー溝53が設けられている。丸ダイス体50には、キー溝53の中心位置に対して、所定の角度位置(図7では、90度から180度の間の位置)に凸状外周面部51が設けられている。この凸状外周面部51に凹凸状転造面51aが形成されている。

【0035】

また、丸ダイス体50の端面には、転造盤、転造用丸ダイス等に関するデータが二次元コード54、バーコード等として付与されている。転造盤、転造用丸ダイス等に関するデータには、段取りデータと加工データとがある。

段取りデータは、ダイスデータと各軸の段取り位置データである。ダイスデータとしては、例えば、ダイス外径、ダイス幅、ピッチデータ、ダイスデータプログラム番号、ダイススタート角度などがある。段取りデータとしては、例えば、ダイス主軸の段取り位置、主軸傾斜角、主軸間の段取り位置データ、被加工物の段取り搬送位置などがある。加工データは、段取りデータに各軸の動作を加えたものである。加工データとしては、例えば、ダイスの押し込み位置と速度データ、回転速度、被加工物の搬送位置と速度データなどがある。

この二次元コード54は、前述したデータを二次元コード生成装置で二次元コード化し、丸ダイス体50の端面にレーザマーキングするとよい。また、二次元コード化されたものを印刷し、丸ダイス体50の端面に貼り付けてもよい。

【0036】

作業者が、二次元コード読み取り装置(図示せず)で二次元コード54を読み取らせると、この丸ダイス体50の前述したようなデータが表示部(図示せず)に表示される。特に、二次元コードのような作業者がこの情報データを確認することで、多数ある丸ダイス体の中から間違うことなく所望の丸ダイス体を選択できる。また、ダイスデータプログラム番号、転造加工データ等が記録されているので、作業ミス、人為的ミスの発生を抑えることができる。言い換えると、作業者はダイス主軸に丸ダイス体の情報を確認しながら挿着する作業を行えばよい。このことは、複数の丸ダイス体を組み合わせて、一対のダイスを構成する場合などにおいて好適である。さらに、あらかじめ、パラメータとして持たせておいた段取り順序に従った丸ダイス体の配置と、同一であるか否かをチェックすることができるようにするとよい。

【0037】

なお、二次元コードとしては、QRコード、データコード、ベリコード、マキシコード等であればよい。また、二次元コードを多層式にしたもの、カラーコード、RFIDコードなどであってもよい。

【0038】

次に、この転造用丸ダイスによる転造方法について、説明を行う。

一方のダイス主軸5に、被加工物Wの被転造部W1〜W3を転造加工するための第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13を挿着する。

他方のダイス主軸6に、被加工物Wの被転造部W1〜W3を転造加工するための第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23を挿着する。

【0039】

一方のダイス主軸5に設けられたキーと第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13のキー溝が係合する。また、他方のダイス主軸6に設けられたキーと第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23のキー溝が係合する。このことにより、一方のダイス主軸5、他方のダイス主軸6の回転力が一方のダイス10、他方のダイス20に伝達可能となる。

【0040】

また、図3に示すように、第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13からなる一方のダイス10は、略(90+β)度毎に凸状外周面部11a、12a、13aが設けられている。

同様に、第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23からなる他方のダイス20は、略(90+β)度毎に凸状外周面部21a、22a、23aが設けられている。

【0041】

段取りが終了した後、転造盤1(図1参照)を稼働する。転造盤1のNC装置は、駆動モータ45、46を駆動し、一方のダイス主軸5、他方のダイス主軸6を所定の回転速度で回転させる。NC装置は、一方のダイス主軸5、他方のダイス主軸6の同期をとって回転駆動制御している。一方のダイス主軸5、他方のダイス主軸6の回転位置センサ(図示せず)から出力される一方のダイス主軸5、他方のダイス主軸6の回転位置にあわせて、駆動モータ38を駆動し、他方のダイス主軸6を一方のダイス主軸5側に所定量接近、離隔させる。

【0042】

転造盤1のNC装置は、一方のダイス主軸5、他方のダイス主軸6が角度α4位置にあるとき、駆動モータ38を駆動し、一方のダイス主軸6を他方のダイス主軸5側に、接近する方向に移動させる。図4に示すように、第1丸ダイス体11の凸状外周面部11aと、第1丸ダイス体21の凸状外周面部21aで、被加工物Wの第1被転造部W1を押圧させて、第1被転造部W1に転造圧力を加えさせる。第1被転造部W1には、凸状外周面部11a、21aの凹凸状転造面11b、12bの凹凸(例えば、リードを持った凹凸)が転造される。

【0043】

一方のダイス主軸5、他方のダイス主軸6が、さらに回転すると、第2丸ダイス体12の凸状外周面部12aと、第2丸ダイス体22の凸状外周面部22aで、被加工物Wの第2被転造部W2を押圧させて、第2被転造部W2に転造圧力を加えさせる(図5参照)。第2被転造部W2には、凸状外周面部12a、22aの凹凸状転造面12b、22bの凹凸(例えば、被加工物の軸線方向と平行な凹凸)が転造される。

【0044】

一方のダイス主軸5、他方のダイス主軸6が、さらに回転すると、第3丸ダイス体13の凸状外周面部13aと、第3丸ダイス体23の凸状外周面部23aで、被加工物Wの第3被転造部W3を押圧させて、第3被転造部W3に転造圧力を加えさせる(図6参照)。第3被転造部W3には、凸状外周面部13a、23aの凹凸状転造面13b、23bの凹凸(例えば、被加工物の軸線方向と平行な凹凸)が転造される。

【0045】

この時、第1丸ダイス体11、21の凸状外周面部11a、21aと、第2丸ダイス体12、22の凸状外周面部12a、22aとの間には、角度β1分の空間があるので、第1被転造部W1の転造と第2被転造部W2の転造を、同時に行うことが生じない。第2丸ダイス体12、22の凸状外周面部12a、22aと、第3丸ダイス体13、23の凸状外周面部13a、23aとの間には、角度β2分の空間があるので、第2被転造部W2の転造と第3被転造部W3の転造を、同時に行うことが生じない。なお。各ダイスの凸状外周面部は、この実施の形態のように各ダイスの凸状外周面部が重ならないように構成すると、お互いの転造加工精度に影響を与えることが生じないので好ましい。

【0046】

一方のダイス主軸5、他方のダイス主軸6が角度α4位置にあるとき、駆動モータ38を駆動し、他方のダイス主軸6を一方のダイス主軸5側から離隔する方向に移動させる。

このように、一方のダイス主軸5、他方のダイス主軸6が一回転する間に、被加工物Wの軸線方向に離れた第1被転造部W1、第2被転造部W2、第3被転造部W3の転造加工を行うことができる。

【0047】

なお、丸ダイス体の凸状外周部の所定の角度は、例えば、20〜240度の範囲であればよい。丸ダイス体の凸状外周面部の直径は、被加工物の外周部の直径より大きいことがこのような転造加工を行うことができる前提であり、例えば、3〜20倍であることが好ましい。すなわち、被加工物の被転造部を転造加工するため、被加工物が転造可能な例えば3〜6回転できる外周面部の寸法が確保できるように、所定の角度、丸ダイス体の直径等を選択するとよい。

【0048】

以上、本発明の実施の形態について説明を行ったが、本発明は、この実施の形態に限定されることはない。本発明の目的、趣旨を逸脱しない範囲内で変更可能なことはいうまでもない。例えば、転造用丸ダイスは、2個の丸ダイス体、4個以上の丸ダイス体で構成されるものであってもよい。また、転造用丸ダイスは、被加工物の軸線方向に離れた複数の被転造部に同一の凹凸を転造加工するものであってもよい。さらに、同一の被転造部に複数の丸ダイス体で、複数回、転造加工を行ってもよい。例えば、形状の異なる丸ダイス体で数回に分けて加工を行ってもよい。

【0049】

また、転造盤は、被加工物の軸線方向に、被加工物を移動可能な構成のものであってもよい。すなわち、所定の被転造部を転造した後、被加工物を軸線方向に移動させ、次の被転造部の転造加工を行ってもよい。被加工物の被転造部を軸線方向に移動して、丸ダイス体との干渉を回避できれば、凸状外周面の外径寸法の違いにより複数の被転造部に転造加工を行うことができる。さらに、複数の丸ダイス体と、被加工物の軸線方向の移動とで、同一の被転造部の転造加工を行ってもよい。例えば、粗転造加工、中仕上転造加工、仕上転造加工のように転造加工を行ってもよい。

また、転造盤は、一方のダイス主軸回転、他方のダイス主軸回転の同期を保ちつつ、丸ダイスを正逆方向に回転させて転造加工を行ういわゆるレシプロ転造を行える構成のものであってもよい。

【図面の簡単な説明】

【0050】

【図1】図1は、本発明の転造用丸ダイスで被加工物を転造加工行っている状態の概略を示した平面図ある。

【図2】図2は、本発明の転造用丸ダイスの平面図である。

【図3】図3は、転造用丸ダイスの正面図である。

【図4】図4は、被加工物の第1被転造部を転造している状態を示す断面図であって、図2をA−A線で切断した断面図である。

【図5】図5は、被加工物の第2被転造部を転造している状態を示す断面図であって、図2をB−B線で切断した断面図である。

【図6】図6は、被加工物の第3被転造部を転造している状態を示す断面図であって、図2をC−C線で切断した断面図である。

【図7】図7は、本発明の転造用丸ダイスを単体で示した図であって、(a)は正面図、(b)は断面図である。

【符号の説明】

【0051】

1…転造盤

5…一方のダイス主軸

6…他方のダイス主軸

10…一方の転造用丸ダイス

11…一方の第1丸ダイス体

11a…凸状外周面部

12…一方の第2丸ダイス体

12a…凸状外周面部

13…一方の第3丸ダイス体

13a…凸状外周面部

20…他方の転造用丸ダイス

21…他方の第1丸ダイス体

21a…凸状外周面部

22…他方の第2丸ダイス体

22a…凸状外周面部

23…他方の第3丸ダイス体

23a…凸状外周面部

50…丸ダイス体

51…凸状外周面部

51a…転造用凹凸部

53…キー溝

54…二次元コード

W…被加工物

【技術分野】

【0001】

本発明は、転造盤で転造加工を行うための丸ダイス体を複数個組み合わせて構成した転造用丸ダイスとこの転造用丸ダイスの転造加工方法に関する。さらに詳しくは、外周面部の一部の凸状外周面部に、転造加工のための凹凸が形成された丸ダイス体を軸線方向に並設するように組み合わせて構成した転造用丸ダイスとこの転造用丸ダイスの転造加工方法に関する。

【背景技術】

【0002】

ねじ、歯車、セレーション、スプライン等の部位が形成された部品を製作する加工方法の一つに転造盤による転造加工がある。転造盤は、丸ダイス、平ダイス等の転造工具を取付て転造加工を行う。丸ダイスには、被加工物に所定の形状を転造加工するための凹凸が外周面に形成されている。

【0003】

また、転造盤のダイス主軸に装着する丸ダイスは、複数の種類が必要となる。ねじ転造を行う丸ダイスでは、ねじの種類ごとに異なった丸ダイスが必要であり、例えば、日本工業規格(JIS)に規定されるメートル並目ねじM16(ピッチ2mm)を被加工物に転造する場合には、メートル並目ねじM16(ピッチ2mm)用の丸ダイスが使用される。メートル並目ねじM12(ピッチ1.75mm)を被加工物に転造する場合には、メートル並目ねじM12(ピッチ1.75mm)用の丸ダイスが使用される。従って、多品種の被加工物を転造加工する場合には、丸ダイスを交換する時間が発生し、生産効率を低下させるという問題があった。

【0004】

この問題を解決するために、被加工物の外径寸法に比べ、丸ダイスの外径寸法のほうが大きいことを利用した提案がされている。すなわち、外周面を溝によって分け、この分けられた外周面に、互いに異なる種類のねじを加工するためのすじ状の凸部を形成した転造丸形ダイスが知られている(例えば、特許文献1参照)。

【0005】

一方、ロールダイス(丸ダイス)に関して、生産性向上のための提案がなされている。すなわち、ロールダイスの外周の歯形を、歯数割り出し、中間仕上げ加工、仕上げ加工を行う構成にするとともに、ロールダイスの外周に加工済みの素材を外部に排出させる凹部を設けた歯車転造工具が知られている(例えば、特許文献2参照)。

【特許文献1】特開2004−181509号公報

【特許文献2】特開平06−063675号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、被加工物のなかには、被転造部が一箇所でなく、複数の被転造部に転造加工を行うものがある。このような場合には、各々の被転造部を転造加工するための転造盤を複数台用意し、この転造盤に、被加工物を搬送、供給して転造加工を行うのが一般的であった。しかし、このような加工方法では、設備費を増加させるとともに、転造盤の設置に大きな面積が必要になるなどの問題があった。被加工物の軸線方向の複数箇所に転造加工を行ういわゆる複数転造を容易に行えるもの、言い換えると、一台の転造盤で複数箇所の被転造部に転造加工を行えるような技術の開発が要望されていた。

前述した特許文献1、特許文献2に記載された技術は、このような課題を解決するものでなかった。

【0007】

本発明は、このような従来の問題点を解決するためになされたもので、次の目的を達成する。

本発明の目的は、一台の転造盤で複数の被加工物の複数の被転造部に転造を容易に行える転造用丸ダイスを提供することにある。

さらに、本発明の他の目的は、一台の転造盤で被加工物の複数の被転造部に転造加工を容易に行える転造用丸ダイスの転造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、前記目的を達成するために次の手段をとる。

本発明1の転造用丸ダイスは、

転造盤の転造工具用主軸に着脱可能に取り付けられ、前記転造工具用主軸を中心にして回転させるとともに、回転可能な被加工物の外周面を押圧し、前記外周面に形成された所定の形状の凹凸を、前記被加工物の外周面に転造する転造用丸ダイスであって、前記転造用丸ダイスは、2個以上の丸ダイス体を前記転造工具用主軸の軸線方向に並設させたものであり、前記丸ダイス体は、所定の角度の間だけ、他の外周面より凸状に形成された凸状外周面を有し、この凸状外周面に前記凹凸が形成されたものであることを特徴とする。

【0009】

本発明2の転造用丸ダイスは、本発明1において、

前記転造用丸ダイスは、前記凸状外周面の回転方向の位置が重ならないように組み合わせて構成され、組み合わされた前記凸状外周面で、前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにしたことを特徴とする。

【0010】

本発明3の転造用丸ダイスは、本発明1または2において、

前記転造用丸ダイスは、前記2個以上の丸ダイス体の間に、所定の寸法の位置調整部材を挟み込むことにより、前記軸線方向の位置調整が可能なものであることを特徴とする。

【0011】

本発明4の転造用丸ダイスは、本発明1から3において、

前記丸ダイス体には、少なくとも前記丸ダイス体に関する情報を付与するための情報コードが付与されていることを特徴とする。

【0012】

本発明5の転造用丸ダイスは、本発明4において、

前記情報コードは、二次元コードまたはバーコードであることを特徴とする。

【0013】

本発明6の転造用丸ダイスは、本発明4または5において、

前記情報コードには、ダイスデータ、各軸の段取り位置データ、加工データから選択される1つ以上の情報データが記録されているものであることを特徴とする。

【0014】

本発明7の転造用丸ダイスの転造加工方法は、

本発明1から6の転造用丸ダイスにおける転造加工方法であって、前記転造用ダイス、前記被加工物を、所定の方向に所定の速度で回転させ、第1の凸状外周面が前記被加工物の被転造部に転造加工を行う第1工程と、続いて、前記第1の凸状外周面と異なる角度位置にあるとともに前記軸線方向に所定量離れた位置にある第2の凸状外周面が、前記被加工物の被転造部に転造加工を行う第2工程とを少なくとも備え、前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにしたことを特徴とする。

【発明の効果】

【0015】

本発明の転造用丸ダイスとこの転造用丸ダイスにおける転造加工方法は、被加工物の軸線方向に離れた複数の被転造部に、一台の転造盤で転造加工を行うことができ、生産性向上が図れる。また、複数の被転造部に転造加工を行うとき、被加工物を軸線方向に移動させる必要がない場合にはさらに生産性向上がする。転造用丸ダイス体は、複数の丸ダイス体を組み合わせて構成したものであり、例えば一つの丸ダイス体に摩耗、破損が生じても、その丸ダイス体のみを交換すればよい。すなわち、交換が容易であり、経済的である。また、一台の転造盤で複数の被転造部への加工を行うことができるので設備費、設置面積を増大させることがなく経済的である。

【0016】

転造用丸ダイスには、二次元コード等情報コードで丸ダイス体に関する情報を付与したため、転造用丸ダイスに関する情報の読み取りを直接行うことができる。すなわち、複数の丸ダイス体をダイス主軸に挿着する際、丸ダイス体に関する情報を読み取りながら挿着作業をすることができる。また、複数の丸ダイス体を組み合わせて構成する転造用丸ダイスにおいて、丸ダイス体の選択、転造加工プログラムの選択等段取り作業を容易とし、作業ミス、人為的ミスの発生を防止することができる。さらに、あらかじめ、パラメータとして持たせておいた段取り順序に従った丸ダイス体の配置と、同一であるか否かをチェックすることができる。

【発明を実施するための最良の形態】

【0017】

本発明の実施の形態を図面に基づいて詳細に説明する。

図1は本発明の転造用丸ダイスを備えた転造盤の概要を示した平面図、図2は、本発明の転造用丸ダイスの平面図、図3は、転造用丸ダイスの正面図である。図4〜6は、被加工物の各被転造部を転造している状態を示す断面図であって、図4は、図2をA−A線で切断した断面図、図5は、図2をB−B線で切断した断面図、図6は、図2をC−C線で切断した断面図である。図7は、本発明の丸ダイス体を単体で示した図であって、(a)は正面図、(b)は断面図である。

【0018】

転造盤1は周知な機械であるが、この実施の形態の理解を容易にするため簡単に説明を行う。

【0019】

一方のダイス主軸5は、ダイス支持体34に回転可能に支持されている。一方のダイス主軸5は、駆動モータ(例えば、サーボモータ)45の駆動力がユニバーサルジョイントを介して伝達され、軸線S1の周り方向(矢印D方向)に所定の回転数で回転する。一方のダイス主軸5には、一方の転造用丸ダイス10が挿着されている。一方のダイス主軸5にはキーが設けられている。一方の転造用丸ダイス10にはキー溝が形成されている。一方のダイス主軸5のキーが、一方の転造用丸ダイス10のキー溝と係合することで、一方のダイス主軸5の回転力が一方の転造用丸ダイス10にキーを介して伝達される。

【0020】

他方のダイス主軸6は、ダイス支持体35に回転可能に支持されている。他方のダイス主軸6は、駆動モータ(例えば、サーボモータ)46の駆動力がユニバーサルジョイントを介して伝達され、軸線S2の周り方向(矢印D方向)に所定の回転数で回転する。他方のダイス主軸6には、他方の転造用丸ダイス20が挿着されている。他方のダイス主軸6にはキーが設けられている。他方の転造用丸ダイス20にはキー溝が形成されている。他方のダイス主軸6のキーが、他方の転造用丸ダイス20のキー溝と係合することで、他方のダイス主軸6の回転力が他方の転造用丸ダイス20にキーを介して伝達される。一方のダイス主軸5と他方のダイス主軸6とは、同期して回転できるように回転制御されている。

【0021】

ダイス支持体34は、ベッド(図示せず)の一方の側に固定された第1支持台31に取り付けられている。ベッドの他方の側には、第2支持台32が設けられている。第1支持台31と第2支持台32との間には、ガイド体36、36が設けられている。ダイス支持体35は、移動台33に取り付けられている。移動台33はガイド体36、36に案内され、駆動モータ(例えば、サーボモータ)38によって回転駆動される駆動ねじ39を介して矢印X方向に移動する。すなわち、一方のダイス主軸5と他方のダイス主軸6との軸間距離の調整を行う。

【0022】

一方のダイス主軸5と他方のダイス主軸6との間には、被加工物Wを支持するための主軸台40、芯押し台41が設けられている。

一方の転造用丸ダイス(以下、一方のダイスという。)10と他方の転造用丸ダイス(以下、他方のダイスという。)20とは、例えば、ねじを転造する際に用いられる転造工具であり、一方のダイス10及び他方のダイス20が対になって用いられる。一方のダイス10、他方のダイス20は、ダイス鋼、工具鋼などの材質の材料でそれぞれ製作されていることが好ましい。

【0023】

一方のダイス10は、第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13がダイス主軸の軸線方向に並設するように組み合わされて構成されたものである。以下、ダイス主軸5のキー位置を基準(0度)とし、図3〜6における時計回り方向を「+」、反時計回り方向「−」として、一方のダイス10、他方のダイス20の説明を行う。

【0024】

第1丸ダイス体11には、所定の角度α1(例えば、90度)分、他の外周面部11cより凸状に形成された凸状外周面部11aが設けられている(図4参照)。この凸状外周面部11aに凹凸状転造面11bが形成されている。例えば、この凸状外周面部11aの凹凸状転造面11bには、リードを有する凹凸を転造するための凹凸が形成されている。

【0025】

第2丸ダイス体12には、所定の角度α2(例えば、90度)分、他の外周面部12cより凸状に形成された凸状外周面部12aが形成され、この凸状外周面部12aに凹凸状転造面12bが形成されている(図5参照)。例えば、この凸状外周面部12aの凹凸状転造面12bには、ダイス主軸5の軸線と平行な凹凸を転造するための凹凸が形成されている。

【0026】

第3丸ダイス体13には、所定の角度α3分、他の外周面部13cより凸状に形成された凸状外周面部13aが形成され、この凸状外周面部13aに凹凸状転造面13bが形成されている(図6参照)。例えば、この凸状外周面部13aの凹凸状転造面13bには、ダイス主軸5の軸線と平行な凹凸を転造するための凹凸が形成されている。

凸状外周面部11a、凸状外周面部12a、凸状外周面部13aは、各々、被加工物Wの軸線方向に離れた第1被転造部W1、第2被転造部W2、第3被転造部W3に、転造加工を行う部分である。

【0027】

言い換えると、第1被転造部W1、第2被転造部W2、第3被転造部W3を転造加工できるように、第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13は、軸線方向の所定の位置に、凸状外周面部11a、凸状外周面部12a、凸状外周面部13aが設けられている。

なお、第1丸ダイス体、第2丸ダイス体、第3丸ダイス体は、凸状外周面部の幅寸法(軸線方向寸法)と、ダイス主軸挿着部の幅寸法(軸線方向寸法)をほぼ同一にし、第1丸ダイス体、第2丸ダイス体12、第3丸ダイス体13の間にスペーサ部材(位置調整部材)を設けることで、複数の被転造部の軸線方向位置に対応するように、凸状外周面部の軸線方向の位置を位置決め調整できる構成にしてもよい。

【0028】

一方のダイス10が、一方のダイス主軸5に挿着された状態を図3に示している。凸状外周面部11aと凸状外周面部12aとは、所定の角度β1分ずれて突出するように構成されている。角度β1部は、凸状外周面部が形成されていない空間の角度である。同様に、凸状外周面部12aと凸状外周面部13aとは、所定の角度β2分ずれて突出するように構成されている。角度β2部は、凸状外周面部が形成されていない空間の角度である。角度α4部は、一方のダイス10の各ダイスに凸状外周面部が形成されていない部分である。

【0029】

他方のダイス20は、第1丸ダイス体21、第2丸ダイス体22、丸ダイス体23がダイス主軸の軸線方向に並設されるように組み合わされて構成されたものである。第1丸ダイス体21には、所定の角度α1分、他の外周面部21cより凸状に形成された凸状外周面部21aが設けられている(図4参照)。この凸状外周面部21aに凹凸状転造面21bが形成されている。例えば、この凸状外周面部21aの凹凸状転造面21bには、リードを持った凹凸を転造するための凹凸が形成されている。

【0030】

第2丸ダイス体22には、所定の角度α2分、他の外周面部22cより凸状に形成された凸状外周面部22aが形成され、この凸状外周面部22aに凹凸状転造面22bが形成されている(図5参照)。例えば、この凸状外周面部22aの凹凸状転造面22bには、被加工物Wの軸線方向と平行な凹凸を転造するための凹凸が形成されている。

【0031】

第3丸ダイス体23には、所定の角度α3分、他の外周面部23cより凸状に形成された凸状外周面部23aが形成され、この凸状外周面部23aに凹凸状転造面23bが形成されている(図6参照)。例えば、この凸状外周面部23aの凹凸状転造面23bには、被加工物Wの軸線方向と平行な凹凸を転造するための凹凸が形成されている。

凸状外周面部21a、凸状外周面部22a、凸状外周面部23aは、各々、被加工物Wの軸線方向に離れた第1被転造部W1、第2被転造部W2、第3被転造部W3に、転造加工を行う部分である。

【0032】

言い換えると、第1被転造部W1、第2被転造部W2、第3被転造部W3を転造加工できるように、第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23は、軸線方向の所定の位置に、凸状外周面部21a、凸状外周面部22a、凸状外周面部23aが設けられている。

なお、第1丸ダイス体、第2丸ダイス体、第3丸ダイス体は、凸状外周面部の幅寸法(軸線方向寸法)と、ダイス主軸挿着部の幅寸法(軸線方向寸法)をほぼ同一にし、第1丸ダイス体、第2丸ダイス体12、第3丸ダイス体13の間にスペーサ部材(位置調整部材)を設けることで、複数の被転造部の軸線方向位置に対応するように、凸状外周面部の軸線方向の位置を位置決め調整できる構成にしてもよい。

【0033】

他方のダイス20が、他方のダイス主軸6に挿着された状態を図3に示している。凸状外周面部21aと凸状外周面部22aとは、所定の角度β1分ずれて突出するように構成されている。角度β1部は、凸状外周面部が形成されていない空間の角度である。同様に、凸状外周面部22aと凸状外周面部23aとは、所定の角度β2分ずれて突出するように構成されている。角度β2部は、凸状外周面部が形成されていない空間の角度である。角度α4部は、他方のダイス20の各ダイスに凸状外周面部が形成されていない部分である。

【0034】

図7に従って、丸ダイス体について、さらに説明を行う。

丸ダイス体50には、ダイス主軸に挿入するための内周部52、ダイス主軸のキーと係合するためのキー溝53が設けられている。丸ダイス体50には、キー溝53の中心位置に対して、所定の角度位置(図7では、90度から180度の間の位置)に凸状外周面部51が設けられている。この凸状外周面部51に凹凸状転造面51aが形成されている。

【0035】

また、丸ダイス体50の端面には、転造盤、転造用丸ダイス等に関するデータが二次元コード54、バーコード等として付与されている。転造盤、転造用丸ダイス等に関するデータには、段取りデータと加工データとがある。

段取りデータは、ダイスデータと各軸の段取り位置データである。ダイスデータとしては、例えば、ダイス外径、ダイス幅、ピッチデータ、ダイスデータプログラム番号、ダイススタート角度などがある。段取りデータとしては、例えば、ダイス主軸の段取り位置、主軸傾斜角、主軸間の段取り位置データ、被加工物の段取り搬送位置などがある。加工データは、段取りデータに各軸の動作を加えたものである。加工データとしては、例えば、ダイスの押し込み位置と速度データ、回転速度、被加工物の搬送位置と速度データなどがある。

この二次元コード54は、前述したデータを二次元コード生成装置で二次元コード化し、丸ダイス体50の端面にレーザマーキングするとよい。また、二次元コード化されたものを印刷し、丸ダイス体50の端面に貼り付けてもよい。

【0036】

作業者が、二次元コード読み取り装置(図示せず)で二次元コード54を読み取らせると、この丸ダイス体50の前述したようなデータが表示部(図示せず)に表示される。特に、二次元コードのような作業者がこの情報データを確認することで、多数ある丸ダイス体の中から間違うことなく所望の丸ダイス体を選択できる。また、ダイスデータプログラム番号、転造加工データ等が記録されているので、作業ミス、人為的ミスの発生を抑えることができる。言い換えると、作業者はダイス主軸に丸ダイス体の情報を確認しながら挿着する作業を行えばよい。このことは、複数の丸ダイス体を組み合わせて、一対のダイスを構成する場合などにおいて好適である。さらに、あらかじめ、パラメータとして持たせておいた段取り順序に従った丸ダイス体の配置と、同一であるか否かをチェックすることができるようにするとよい。

【0037】

なお、二次元コードとしては、QRコード、データコード、ベリコード、マキシコード等であればよい。また、二次元コードを多層式にしたもの、カラーコード、RFIDコードなどであってもよい。

【0038】

次に、この転造用丸ダイスによる転造方法について、説明を行う。

一方のダイス主軸5に、被加工物Wの被転造部W1〜W3を転造加工するための第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13を挿着する。

他方のダイス主軸6に、被加工物Wの被転造部W1〜W3を転造加工するための第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23を挿着する。

【0039】

一方のダイス主軸5に設けられたキーと第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13のキー溝が係合する。また、他方のダイス主軸6に設けられたキーと第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23のキー溝が係合する。このことにより、一方のダイス主軸5、他方のダイス主軸6の回転力が一方のダイス10、他方のダイス20に伝達可能となる。

【0040】

また、図3に示すように、第1丸ダイス体11、第2丸ダイス体12、第3丸ダイス体13からなる一方のダイス10は、略(90+β)度毎に凸状外周面部11a、12a、13aが設けられている。

同様に、第1丸ダイス体21、第2丸ダイス体22、第3丸ダイス体23からなる他方のダイス20は、略(90+β)度毎に凸状外周面部21a、22a、23aが設けられている。

【0041】

段取りが終了した後、転造盤1(図1参照)を稼働する。転造盤1のNC装置は、駆動モータ45、46を駆動し、一方のダイス主軸5、他方のダイス主軸6を所定の回転速度で回転させる。NC装置は、一方のダイス主軸5、他方のダイス主軸6の同期をとって回転駆動制御している。一方のダイス主軸5、他方のダイス主軸6の回転位置センサ(図示せず)から出力される一方のダイス主軸5、他方のダイス主軸6の回転位置にあわせて、駆動モータ38を駆動し、他方のダイス主軸6を一方のダイス主軸5側に所定量接近、離隔させる。

【0042】

転造盤1のNC装置は、一方のダイス主軸5、他方のダイス主軸6が角度α4位置にあるとき、駆動モータ38を駆動し、一方のダイス主軸6を他方のダイス主軸5側に、接近する方向に移動させる。図4に示すように、第1丸ダイス体11の凸状外周面部11aと、第1丸ダイス体21の凸状外周面部21aで、被加工物Wの第1被転造部W1を押圧させて、第1被転造部W1に転造圧力を加えさせる。第1被転造部W1には、凸状外周面部11a、21aの凹凸状転造面11b、12bの凹凸(例えば、リードを持った凹凸)が転造される。

【0043】

一方のダイス主軸5、他方のダイス主軸6が、さらに回転すると、第2丸ダイス体12の凸状外周面部12aと、第2丸ダイス体22の凸状外周面部22aで、被加工物Wの第2被転造部W2を押圧させて、第2被転造部W2に転造圧力を加えさせる(図5参照)。第2被転造部W2には、凸状外周面部12a、22aの凹凸状転造面12b、22bの凹凸(例えば、被加工物の軸線方向と平行な凹凸)が転造される。

【0044】

一方のダイス主軸5、他方のダイス主軸6が、さらに回転すると、第3丸ダイス体13の凸状外周面部13aと、第3丸ダイス体23の凸状外周面部23aで、被加工物Wの第3被転造部W3を押圧させて、第3被転造部W3に転造圧力を加えさせる(図6参照)。第3被転造部W3には、凸状外周面部13a、23aの凹凸状転造面13b、23bの凹凸(例えば、被加工物の軸線方向と平行な凹凸)が転造される。

【0045】

この時、第1丸ダイス体11、21の凸状外周面部11a、21aと、第2丸ダイス体12、22の凸状外周面部12a、22aとの間には、角度β1分の空間があるので、第1被転造部W1の転造と第2被転造部W2の転造を、同時に行うことが生じない。第2丸ダイス体12、22の凸状外周面部12a、22aと、第3丸ダイス体13、23の凸状外周面部13a、23aとの間には、角度β2分の空間があるので、第2被転造部W2の転造と第3被転造部W3の転造を、同時に行うことが生じない。なお。各ダイスの凸状外周面部は、この実施の形態のように各ダイスの凸状外周面部が重ならないように構成すると、お互いの転造加工精度に影響を与えることが生じないので好ましい。

【0046】

一方のダイス主軸5、他方のダイス主軸6が角度α4位置にあるとき、駆動モータ38を駆動し、他方のダイス主軸6を一方のダイス主軸5側から離隔する方向に移動させる。

このように、一方のダイス主軸5、他方のダイス主軸6が一回転する間に、被加工物Wの軸線方向に離れた第1被転造部W1、第2被転造部W2、第3被転造部W3の転造加工を行うことができる。

【0047】

なお、丸ダイス体の凸状外周部の所定の角度は、例えば、20〜240度の範囲であればよい。丸ダイス体の凸状外周面部の直径は、被加工物の外周部の直径より大きいことがこのような転造加工を行うことができる前提であり、例えば、3〜20倍であることが好ましい。すなわち、被加工物の被転造部を転造加工するため、被加工物が転造可能な例えば3〜6回転できる外周面部の寸法が確保できるように、所定の角度、丸ダイス体の直径等を選択するとよい。

【0048】

以上、本発明の実施の形態について説明を行ったが、本発明は、この実施の形態に限定されることはない。本発明の目的、趣旨を逸脱しない範囲内で変更可能なことはいうまでもない。例えば、転造用丸ダイスは、2個の丸ダイス体、4個以上の丸ダイス体で構成されるものであってもよい。また、転造用丸ダイスは、被加工物の軸線方向に離れた複数の被転造部に同一の凹凸を転造加工するものであってもよい。さらに、同一の被転造部に複数の丸ダイス体で、複数回、転造加工を行ってもよい。例えば、形状の異なる丸ダイス体で数回に分けて加工を行ってもよい。

【0049】

また、転造盤は、被加工物の軸線方向に、被加工物を移動可能な構成のものであってもよい。すなわち、所定の被転造部を転造した後、被加工物を軸線方向に移動させ、次の被転造部の転造加工を行ってもよい。被加工物の被転造部を軸線方向に移動して、丸ダイス体との干渉を回避できれば、凸状外周面の外径寸法の違いにより複数の被転造部に転造加工を行うことができる。さらに、複数の丸ダイス体と、被加工物の軸線方向の移動とで、同一の被転造部の転造加工を行ってもよい。例えば、粗転造加工、中仕上転造加工、仕上転造加工のように転造加工を行ってもよい。

また、転造盤は、一方のダイス主軸回転、他方のダイス主軸回転の同期を保ちつつ、丸ダイスを正逆方向に回転させて転造加工を行ういわゆるレシプロ転造を行える構成のものであってもよい。

【図面の簡単な説明】

【0050】

【図1】図1は、本発明の転造用丸ダイスで被加工物を転造加工行っている状態の概略を示した平面図ある。

【図2】図2は、本発明の転造用丸ダイスの平面図である。

【図3】図3は、転造用丸ダイスの正面図である。

【図4】図4は、被加工物の第1被転造部を転造している状態を示す断面図であって、図2をA−A線で切断した断面図である。

【図5】図5は、被加工物の第2被転造部を転造している状態を示す断面図であって、図2をB−B線で切断した断面図である。

【図6】図6は、被加工物の第3被転造部を転造している状態を示す断面図であって、図2をC−C線で切断した断面図である。

【図7】図7は、本発明の転造用丸ダイスを単体で示した図であって、(a)は正面図、(b)は断面図である。

【符号の説明】

【0051】

1…転造盤

5…一方のダイス主軸

6…他方のダイス主軸

10…一方の転造用丸ダイス

11…一方の第1丸ダイス体

11a…凸状外周面部

12…一方の第2丸ダイス体

12a…凸状外周面部

13…一方の第3丸ダイス体

13a…凸状外周面部

20…他方の転造用丸ダイス

21…他方の第1丸ダイス体

21a…凸状外周面部

22…他方の第2丸ダイス体

22a…凸状外周面部

23…他方の第3丸ダイス体

23a…凸状外周面部

50…丸ダイス体

51…凸状外周面部

51a…転造用凹凸部

53…キー溝

54…二次元コード

W…被加工物

【特許請求の範囲】

【請求項1】

転造盤の転造工具用主軸に着脱可能に取り付けられ、前記転造工具用主軸を中心にして回転させるとともに、回転可能な被加工物の外周面を押圧し、前記外周面に形成された所定の形状の凹凸を、前記被加工物の外周面に転造する転造用丸ダイスであって、

前記転造用丸ダイスは、2個以上の丸ダイス体を前記転造工具用主軸の軸線方向に並設させたものであり、

前記丸ダイス体は、所定の角度の間だけ、他の外周面より凸状に形成された凸状外周面を有し、この凸状外周面に前記凹凸が形成されたものである

ことを特徴とする転造用丸ダイス。

【請求項2】

請求項1に記載された転造用丸ダイスにおいて、

前記転造用丸ダイスは、前記凸状外周面の回転方向の位置が重ならないように組み合わせて構成され、組み合わされた前記凸状外周面で、前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにした

ことを特徴とする転造用丸ダイス。

【請求項3】

請求項1または2に記載の転造用丸ダイスにおいて、

前記転造用丸ダイスは、2個の前記丸ダイス体の間に、所定の寸法の位置調整部材を挟み込むことにより、前記軸線方向の位置調整が可能なものである

ことを特徴とする転造用丸ダイス。

【請求項4】

請求項1から3のいずれか1項に記載された転造用丸ダイスにおいて、

前記丸ダイス体には、少なくとも前記丸ダイス体に関する情報を付与するための情報コードが付与されている

ことを特徴とする転造用丸ダイス。

【請求項5】

請求項4に記載された転造用丸ダイスにおいて、

前記情報コードは、二次元コードまたはバーコードである

ことを特徴とする転造用丸ダイス。

【請求項6】

請求項4または5に記載された転造用丸ダイスにおいて、

前記情報コードには、

ダイスデータ、各軸の段取り位置データ、加工データから選択される1つ以上の情報データが記録されているものである

ことを特徴とする転造用丸ダイス。

【請求項7】

請求項1から6のいずれか1項に記載された転造用丸ダイスの転造加工方法であって、

前記転造用ダイスを、所定の方向に所定の速度で回転させ、第1の凸状外周面が前記被加工物の被転造部に転造加工を行う第1工程と、

続いて、前記第1の凸状外周面と異なる角度位置にあるとともに前記軸線方向に所定量離れた位置にある第2の凸状外周面が、前記被加工物の被転造部に転造加工を行う第2工程とを少なくとも備え、

前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにした

ことを特徴とする転造用丸ダイスの転造加工方法。

【請求項1】

転造盤の転造工具用主軸に着脱可能に取り付けられ、前記転造工具用主軸を中心にして回転させるとともに、回転可能な被加工物の外周面を押圧し、前記外周面に形成された所定の形状の凹凸を、前記被加工物の外周面に転造する転造用丸ダイスであって、

前記転造用丸ダイスは、2個以上の丸ダイス体を前記転造工具用主軸の軸線方向に並設させたものであり、

前記丸ダイス体は、所定の角度の間だけ、他の外周面より凸状に形成された凸状外周面を有し、この凸状外周面に前記凹凸が形成されたものである

ことを特徴とする転造用丸ダイス。

【請求項2】

請求項1に記載された転造用丸ダイスにおいて、

前記転造用丸ダイスは、前記凸状外周面の回転方向の位置が重ならないように組み合わせて構成され、組み合わされた前記凸状外周面で、前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにした

ことを特徴とする転造用丸ダイス。

【請求項3】

請求項1または2に記載の転造用丸ダイスにおいて、

前記転造用丸ダイスは、2個の前記丸ダイス体の間に、所定の寸法の位置調整部材を挟み込むことにより、前記軸線方向の位置調整が可能なものである

ことを特徴とする転造用丸ダイス。

【請求項4】

請求項1から3のいずれか1項に記載された転造用丸ダイスにおいて、

前記丸ダイス体には、少なくとも前記丸ダイス体に関する情報を付与するための情報コードが付与されている

ことを特徴とする転造用丸ダイス。

【請求項5】

請求項4に記載された転造用丸ダイスにおいて、

前記情報コードは、二次元コードまたはバーコードである

ことを特徴とする転造用丸ダイス。

【請求項6】

請求項4または5に記載された転造用丸ダイスにおいて、

前記情報コードには、

ダイスデータ、各軸の段取り位置データ、加工データから選択される1つ以上の情報データが記録されているものである

ことを特徴とする転造用丸ダイス。

【請求項7】

請求項1から6のいずれか1項に記載された転造用丸ダイスの転造加工方法であって、

前記転造用ダイスを、所定の方向に所定の速度で回転させ、第1の凸状外周面が前記被加工物の被転造部に転造加工を行う第1工程と、

続いて、前記第1の凸状外周面と異なる角度位置にあるとともに前記軸線方向に所定量離れた位置にある第2の凸状外周面が、前記被加工物の被転造部に転造加工を行う第2工程とを少なくとも備え、

前記被加工物の軸線方向に離れた複数の被転造部に、又は、前記被加工物の同一の被転造部に転造加工が行えるようにした

ことを特徴とする転造用丸ダイスの転造加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−302408(P2008−302408A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−153686(P2007−153686)

【出願日】平成19年6月11日(2007.6.11)

【出願人】(594167141)株式会社ニッセー (13)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月11日(2007.6.11)

【出願人】(594167141)株式会社ニッセー (13)

[ Back to top ]