転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置

【課題】優れた現像特性を有する現像ローラを得ることができる転造装置および製造方法、現像ローラ、現像装置および画像形成装置を提供すること。

【解決手段】本発明の転造用ダイスは、その軸線X1方向での中央部に形成されたストレート部222と、ストレート部222の両端のそれぞれから外側へ向け各凸条221の頂部と軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部223、224とを備え、少なくとも一方の湾曲部において、当該湾曲部の軸線X1方向での幅W2、W3は所定の送り量L1よりも大きく、かつ、ストレート部222における各凸条221の頂部と軸線X1との間の距離をr1とし、湾曲部におけるストレート部222との境界部から外側へ所定の送り量L1分離間した部位における各凸条221の頂部と軸線X1との間の距離をr2としたとき、r1−r2が5μm以下である。

【解決手段】本発明の転造用ダイスは、その軸線X1方向での中央部に形成されたストレート部222と、ストレート部222の両端のそれぞれから外側へ向け各凸条221の頂部と軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部223、224とを備え、少なくとも一方の湾曲部において、当該湾曲部の軸線X1方向での幅W2、W3は所定の送り量L1よりも大きく、かつ、ストレート部222における各凸条221の頂部と軸線X1との間の距離をr1とし、湾曲部におけるストレート部222との境界部から外側へ所定の送り量L1分離間した部位における各凸条221の頂部と軸線X1との間の距離をr2としたとき、r1−r2が5μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を採用するプリンタ、複写機、ファクシミリ装置などの画像形成装置は、帯電工程、露光工程、現像工程、転写工程、定着工程などの一連の画像形成プロセスによって、紙などの記録媒体上に、トナーからなる画像を形成する。

このような画像形成装置には、感光体上の静電的な潜像をトナー像として可視化する現像装置が備えられている。かかる現像装置は、トナーを担持する現像ローラ(現像剤担持体)を有し、現像ローラから感光体へトナーを付与することにより、感光体上の潜像をトナー像として可視化する。

【0003】

一般に、現像ローラの外周面には、トナーを担持させやすくするために、粗面化されていて、微細な凹凸部が形成されている。

このような微細な凹凸部を形成する方法としては、従来、一般にブラスト処理が用いられているが、転造用ダイスをワークに押圧して凹凸部を形成する転造法を用いることが提案されている。転造法は、ブラスト処理とは異なり、規則的な凹凸部を形成することができる(例えば、特許文献1参照。)。

【0004】

特許文献1にかかる転造法では、転造用ダイスに対しワークをその軸線方向に移送させながら転造(いわゆる通し転造)する。すなわち、特許文献1では、凹凸部を形成するに際し、ワークの軸線に対し転造用ダイスの軸線を若干傾斜させて配置した状態で、転造用ダイスおよびワークを互いに回転させながら押圧させる。

また、かかる転造法に用いる転造用ダイスは、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成されている。そして、この転造用ダイスは、各凸条の頂部と転造用ダイスの軸線との距離が一定(外径が一定)に形成されたストレート部と、そのストレート部の一端側に設けられた食付き部と、ストレート部の他端側に設けられた逃げ部とを有している。

【0005】

食付き部および逃げ部は、それぞれ、外側へ向け各凸条の頂部と転造用ダイスの軸線との距離が漸減するようにテーパ状をなしている。これにより、ワークに対する転造用ダイスの食付きをよくしたり、ワークの移送を安定化する。

しかし、特許文献1にかかる転造法では、ワークの送り量を大きくする、つまりダイスの傾斜角を大きくすると、送り周期ごとにワークの周方向に沿ったスジが形成されてしまう。そのため、形成された凹凸部は、その凹部の深さや凸部の高さにバラツキが生じてしまう。このような凹凸部を有するローラを現像ローラとして用いると、濃淡ムラを生じてしまう。

【0006】

【特許文献1】特開2005−254202号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する現像ローラを得ることができる転造装置および製造方法、かかる転造装置または製造方法により製造された現像ローラ、および、かかる現像ローラを備えた信頼性の高い現像装置および画像形成装置を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記の本発明により達成される。

本発明の転造装置は、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成された転造用ダイスと、

円筒状または円柱状をなすワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させる送り手段とを備え、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成するものであり、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備え、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする。

【0009】

これにより、1対の湾曲部のうちの少なくとも一方の湾曲部とストレート部との境界部付近に角部が形成されるのを防止しつつ、当該湾曲部がワークを安定的に案内し得る幅を有するものとなる。そのため、前記角部に起因してワークの送り周期ごとにスジが発生するのを防止しつつ、ワークの外周面に凹凸部を形成することができる。その結果、得られる凹凸部の凹部の深さや凸部の高さのバラツキを抑えることができる。したがって、このような転造装置を用いて現像ローラを製造すると、優れた現像特性を有する現像ローラを得ることができる。また、ワークの送り量を大きくしてもワークの送り周期ごとのスジの発生を防止することができるため、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラを得ることができる。

【0010】

本発明の転造装置では、前記各湾曲部において、当該各湾曲部の幅が前記所定の送り量L1よりも大きく、かつ、r1−r2が5μm以下であることが好ましい。

これにより、ワークに対する凸条の食付きを優れたものとしつつ、スジの発生を防止することができる。

本発明の転造装置では、前記ワークの半径をr3としたときに、r1/r3は、5〜20であることが好ましい。

これにより、転造用ダイスの傾斜角を抑えてワークの搬送を安定なものとしつつ、ワークの送り量L1を大きくすることができる。そのため、より確実に、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラを得ることができる。

【0011】

本発明の転造装置では、前記所定の傾斜角は、0.1〜5°であることが好ましい。

これにより、現像ローラの現像特性を優れたものとしつつ低コスト化を図ることができる。

本発明の転造装置では、前記所定の送り量L1は、0.1〜5mmであることが好ましい。

これにより、現像ローラの現像特性を優れたものとしつつ低コスト化を図ることができる。

【0012】

本発明の転造装置では、前記転造用ダイスは、前記ワークを狭圧するように1対設けられ、前記一方の転造用ダイスにより複数の第1の溝を形成するとともに、前記他方の転造用ダイスにより前記複数の第1の溝に交差する複数の第2の溝を形成するように構成されていることが好ましい。

これにより、現像ローラに適した凹凸部を簡単かつ確実に形成することができる。

【0013】

本発明の現像ローラの製造方法は、転造加工の対象物である円筒状または円柱状のワークを用意する工程と、

前記ワークの外周面にその軸線方向に相対的に移動させながら転造用ダイスを押圧することにより、トナーを担持するための溝を形成する工程とを有し、

前記転造用ダイスは、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成されているとともに、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備えるものであり、

前記溝を形成する工程では、前記ワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させつつ、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成し、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする。

これにより、優れた現像特性を有する現像ローラを得ることができる。

【0014】

本発明の現像ローラは、本発明の現像ローラの製造方法により製造されたことを特徴とする。

これにより、優れた現像特性を有する現像ローラを提供することができる。

本発明の現像装置は、本発明の現像ローラを備えたことを特徴とする。

これにより、高い信頼性を有する現像装置を提供することができる。

本発明の画像形成装置は、本発明の現像装置を備えたことを特徴とする。

これにより、高い信頼性を有する画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置の好適な実施形態を添付図面に基づいて説明する。

図1は、本発明の実施形態にかかる画像形成装置の概略構成を示す模式的断面図、図2は、図1に示す画像形成装置に備えられた現像装置の概略構成を示す模式的断面図である。なお、以下の説明では、図中の上側を「上」、下側を「下」という。

【0016】

(画像形成装置)

まず、図1に基づいて、画像形成装置の一例としてレーザビームプリンタ(以下、単に「プリンタ」と言う)10について説明する。

図1に示すように、プリンタ10は、潜像を担持し図中矢印方向に回転する感光体20を有し、その回転方向(時計方向)に沿って帯電ユニット30、露光ユニット40、現像ユニット50、一次転写ユニット60および中間転写体70、クリーニングユニット75がこの順に配設されている。また、プリンタ10は、図1の下部に、紙などの記録媒体P1を給紙する給紙トレイ92を有し、該給紙トレイ92からの記録媒体P1の搬送方向下流に向かって、二次転写ユニット80、定着ユニット90が順次配設されている。

【0017】

感光体20は、円筒状の導電性基材と、その外周面に形成された感光層とを有し、その軸線回りに図1中矢印方向(時計方向)に回転可能となっている。帯電ユニット30は、コロナ帯電などにより感光体20の表面を一様に帯電させるための装置である。

露光ユニット40は、図示しないパーソナルコンピュータなどのホストコンピュータから画像情報を受け、これに応じて、一様に帯電された感光体20にレーザ光を所望のパターンで照射することにより、感光体20の外周面に静電的な潜像(静電潜像)を担持(形成)させる装置である。

【0018】

現像ユニット50は、ブラック現像装置51、マゼンタ現像装置52、シアン現像装置53およびイエロー現像装置54の4つの現像装置を有し、これらの現像装置を感光体20上の潜像に対応して選択的に用いて、前記潜像を感光体20上においてトナー像として可視化する装置である。ブラック現像装置51はブラック(K)トナー、マゼンタ現像装置52はマゼンタ(M)トナー、シアン現像装置53はシアン(C)トナー、イエロー現像装置54はイエロー(Y)トナーを用いてそれぞれ現像を行う。

【0019】

本実施形態における現像ユニット50は、前述の4つの現像装置51、52、53、54を選択的に(所定の順序で)感光体20に対向することができるように、回転可能となっている。具体的には、この現像ユニット50では、軸50aを中心として回転可能な保持体の4つの保持部55a、55b、55c、55dにそれぞれ4つの現像装置51、52、53、54が保持されており、前記保持体の回転により、各現像装置51、52、53、54がそれらの相対位置関係を維持したまま、感光体20に選択的に対向するようになっている。なお、各現像装置の詳細な構成については後述する。

【0020】

一次転写ユニット60は、感光体20に形成されたトナー像を中間転写体70に転写するための装置である。

中間転写体70は、エンドレスのベルトで構成されており、図1に示す矢印方向に、感光体20とほぼ同じ周速度にて回転駆動(循環)される。中間転写体70上には、ブラック、マゼンタ、シアン、イエローのうちの少なくとも1色のトナー像が担持され、例えばフルカラー画像の形成時に、ブラック、マゼンタ、シアン、イエローの4色のトナー像が順次重ねて転写されて、フルカラーのトナー像が形成される。

【0021】

二次転写ユニット80は、中間転写体70上に形成された単色やフルカラーなどのトナー像を、紙、フィルム、布等の記録媒体P1に転写するための装置である。

定着ユニット90は、前記トナー像の転写を受けた記録媒体P1を加熱および加圧することにより、前記トナー像を記録媒体P1上に融着させて永久像として定着させるための装置である。

クリーニングユニット75は、一次転写ユニット60と帯電ユニット30との間で感光体20の表面に当接するゴム製のクリーニングブレード76を有し、一次転写ユニット60によって中間転写体70上にトナー像が転写された後に、感光体20上に残存するトナーをクリーニングブレード76により掻き落として除去するための装置である。

【0022】

次に、このように構成されたプリンタ10の動作を説明する。

まず、図示しないホストコンピュータからの指令により、感光体20、現像ユニット50の各現像装置51、52、53、54に対応して設けられた後述の現像ローラ510(図2、図3参照)、および中間転写体70が回転を開始する。そして、感光体20は、回転することによって帯電ユニット30により順次帯電される。

【0023】

感光体20上の帯電された領域は、感光体20の回転に伴って露光ユニット40と対向する露光位置に至り、露光ユニット40によって、第1色目、例えばイエローYの画像情報に応じた潜像が前記領域に形成される。

感光体20上に形成された潜像は、感光体20の回転に伴って現像位置に至り、イエロー現像装置54によってイエロートナーで現像される。これにより、感光体20上にイエロートナー像が形成される。このとき、現像ユニット50は、イエロー現像装置54が、前記現像位置にて感光体20と対向している(図1参照)。

【0024】

感光体20上に形成されたイエロートナー像は、感光体20の回転に伴って一次転写位置に至り、一次転写ユニット60によって、中間転写体70に転写される。具体的には、一次転写ユニット60には、トナーの帯電極性とは逆の極性の一次転写電圧(一次転写バイアス)が印加されているため、該一時転写電圧によって感光体20上に形成されたイエロートナー像が中間転写体70に吸着される。なお、この間、二次転写ユニット80は、中間転写体70から離間している。

前述の処理と同様の処理が、第2色目、第3色目および第4色目について繰り返して実行されることにより、各画像信号に対応した各色のトナー像が、中間転写体70に重なり合って転写される。これにより、中間転写体70上には、フルカラートナー像が形成される。

【0025】

一方、記録媒体P1は、給紙トレイ92から、給紙ローラ94、レジローラ96によって二次転写ユニット80へ搬送される。

中間転写体70上に形成されたフルカラートナー像は、中間転写体70の回転に伴って二次転写ユニット80が配置された二次転写位置に至り、二次転写ユニット80によって記録媒体P1に転写される。具体的には、二次転写ユニット80は、中間転写体70に押圧されるとともに二次転写電圧(二次転写バイアス)が印加されているので、該二次転写電圧によって中間転写体70上に形成されたフルカラートナー像が、中間転写体70および二次転写ユニット80の間に介在する記録媒体P1に吸着されて転写される。

【0026】

記録媒体P1に転写されたフルカラートナー像は、定着ユニット90によって加熱および加圧されて記録媒体P1上に融着され、これにより定着されたトナー像が得られる。

一方、感光体20は、一次転写位置を経過した後に、クリーニングユニット75のクリーニングブレード76によって、その表面に付着しているトナーが掻き落とされ、次の潜像を形成するための帯電に備える。掻き落とされたトナーは、クリーニングユニット75内の残存トナー回収部(図示しない)に回収される。

【0027】

(現像装置)

次に、現像ユニット50の現像装置51、52、53、54について詳細に説明するが、これらは、ほぼ同一の構成であるため、以下、図2に基づき、イエロー現像装置54を代表的に説明する。

図2に示すイエロー現像装置54は、イエロートナーであるトナーTを収容するハウジング540と、トナー担持体たる現像ローラ510と、この現像ローラ510にトナーTを供給するトナー供給ローラ550と、現像ローラ510に担持されたトナーTの層厚を規制する規制ブレード560とを有している。

【0028】

ハウジング540は、その内部空間として形成された収容部530内にトナーTを収容する。ハウジング540では、収容部530の下部に形成された開口およびその近傍において、トナー供給ローラ550および現像ローラ510が互いに圧接回転可能に支持されている。また、ハウジング540には、規制ブレード560が取り付けられていて、これが現像ローラ510に圧接されている。さらに、ハウジング540には、前記開口におけるハウジング540と現像ローラ510との間からのトナーの漏れを防止するためのシール部材520が取り付けられている。

【0029】

現像ローラ510は、外周部にトナーTを保持(担持)して、該保持されたトナーTを感光体20へ付与する(すなわち、保持されたトナーTを感光体20と対向する現像位置に搬送する)ものである。また、現像ローラ510は、軸線まわりに回転可能な円柱状物であり、本実施形態では、感光体20の回転方向と逆の方向に回転する。

また、本実施形態では、イエロー現像装置54による現像時に、現像ローラ510と感光体20とが微小間隙をもって、非接触状態で対向する。そして、現像ローラ510と感光体20との間に交番電界を印加する(以下、この状態を「電界印加状態」という)ことにより、トナーTを現像ローラ510上から感光体20へ飛翔させて、感光体20上の潜像についての現像が行われる。

【0030】

トナー供給ローラ550は、収容部530に収容されたトナーTを現像ローラ510に供給する。このトナー供給ローラ550は、ポリウレタンフォーム等からなり、弾性変形された状態で現像ローラ510に圧接している。本実施形態では、トナー供給ローラ550は、現像ローラ510の回転方向と逆の方向に回転する。なお、トナー供給ローラ550は、収容部530に収容されたトナーTを現像ローラ510に供給する機能を有するだけでなく、現像後に現像ローラ510に残存しているトナーTを現像ローラ510から剥ぎ取る機能をも有している。

【0031】

規制ブレード560は、現像ローラ510に担持されたトナーTの層厚を規制するとともに、その規制時における摩擦帯電により、現像ローラ510に担持されたトナーTに電荷を付与する。この規制ブレード560は、現像ローラ510の回転方向にて現像位置の上流側のシール部材としても機能している。この規制ブレード560は、現像ローラ510の軸方向に沿って当接される当接部材としてのゴム部560aと、このゴム部560aを支持する支持部材としてのゴム支持部560bとを有している。ゴム部560aは、シリコンゴム、ウレタンゴム等を主材料として構成され、ゴム支持部560bは、ゴム部560aを現像ローラ510側に付勢する機能も有するため、リン青銅、ステンレス等のバネ性(弾性)を有するシート状の薄板が用いられる。ゴム支持部560bは、その一端がブレード支持板金562に固定されている。ブレード支持板金562は、ハウジング540に取り付けられ、シール部材520もハウジング540に取り付けられる。さらに現像ローラ510が取り付けられた状態で、ゴム部560aは、ゴム支持部560bの撓みによる弾性力によって、現像ローラ510に押しつけられている。

また、本実施形態では、規制ブレード560の現像ローラ510側とは逆側には、ブレード裏部材570が設けられ、ゴム支持部560bとハウジング540との間にトナーTが入り込むことを防止するとともに、ゴム部560aを現像ローラ510へ押圧して、ゴム部560aを現像ローラ510に押しつけている。

【0032】

本実施形態では、規制ブレード560の自由端部、すなわち、ブレード支持板金562に支持されている側とは逆側の端部は、その端縁で現像ローラ510に接触せずに、端縁から若干離れた部位で現像ローラ510に接触している。また、規制ブレード560は、その先端が現像ローラ510の回転方向の上流側に向くように配置されており、いわゆるカウンタ当接している。

なお、現像ユニット50の現像装置51、52、53の各部の構成、作用、効果も、前記現像装置54と同様である。

【0033】

(現像ローラ)

次に、図3〜図5に基づき、本発明の現像ローラ510について詳細に説明する。

図3は、図2に示す現像装置に備えられた現像ローラの概略構成を示す平面図、図4は、図3に示す現像ローラに形成された溝の拡大平面図、図5は、図4中のA−A線断面図である。

【0034】

図3に示すように、現像ローラ510は、円柱状の本体300と、該本体300の回転軸(中心軸)Xに沿って本体300の両端からそれぞれ突出し、本体300の外径より縮径した1対の縮径部310とを有している。

この現像ローラ510の本体300は、アルミニウム、ステンレス、鉄等のような金属材料を主材料として構成されている。これにより、後述する溝2を例えば転造(転写法)によって本体300(現像ローラ510)の外周部301に形成するとき、当該溝2を容易かつ確実に形成することができる。また、トナーTが本体300の外周部301上を搬送することで、トナーTを効率よく帯電させることができる。

【0035】

本実施形態では、本体300は、図5に示すように、金属材料を主材料として構成された金属管511と、この金属管511の外周面を覆うように設けられたニッケルメッキ、クロムメッキ等の表面層512とで構成されている。なお、表面層512は、省略することができる。

また、本体300の外径(直径)は、特に限定されないが、例えば、10〜30mmであるのが好ましく、15〜20mmであるのがより好ましい。

【0036】

本体300の外周部301には、図3に示すように、トナーTの粒子が入る溝2が形成されている。この溝2は、互いにほぼ平行な複数の第1の溝21と、この第1の溝21に交差(本実施形態ではほぼ直交)するとともに、互いにほぼ平行な複数の第2の溝22とで構成されている。すなわち、外周部301には、複数の第1の溝21と複数の第2の溝22とが格子状をなすように形成されている。そのため、互いに隣接する1対の第1の溝21と、互いに隣接する1対の第2の溝22とで囲まれた領域には、凸部3が形成されている。この凸部3の頂部31は、平坦面をなしている。

【0037】

図3に示すように、第1の溝21は、外周部301に沿って螺旋状をなすように形成されている。言い換えすれば、第1の溝21は、外周部301の周方向に対して傾斜する方向に延在している。

また、図5に示すように、第1の溝21は、その横断面形状が略台形をなしている。なお、第2の溝22の構成は、前述したように延在方向が異なる以外は、第1の溝21の構成と同様である。なお、説明の便宜上、図4では、第1の溝21および第2の溝22を模式的に示している。

このような溝2は規則的かつ均一であるため、現像ローラ510上に均一かつ最適な量のトナーTを担持させることが、また、現像ローラ510の外周面でのトナーの転動性(転がりやすさ)も均一なものとすることができる。その結果、トナーの局所的な帯電不良や搬送不良を防止して、優れた現像特性を発揮させることができる。

【0038】

また、ブラスト処理により得られたものと異なり、このような溝2(凹凸部)は、その凸部3の先端の幅が比較的太いため、優れた機械的強度を有する。特に、溝2は、後述するように転造用ダイスを用いた転造処理によって得られるものであるため、押圧された部分の強度が向上し、切削加工のような処理で得られたものと比しても、優れた機械的強度を有する。このような溝2を有する現像ローラ510は、前述したような規制ブレード560やトナー供給ローラ550などの摺動を受けていても、優れた耐久性を発揮することができる。したがって、このような現像ローラ510は、乾式一成分非磁性トナーを用いる現像装置に好適に用いることができる。また、凸部3の先端(頂部31)の幅が比較的太いため、磨耗しても形状変化が少なく、磨耗により現像特性が急激に低下することも防止して、長期にわたり優れた現像特性を発揮することができる。

このような第1の溝21および第2の溝22のそれぞれの幅は、トナーTの平均粒径よりも大きい。これにより、形成された溝2に確実にトナーTを担持(保持)させることができる。

【0039】

特に、各第1の溝21および各第2の溝22の幅のそれぞれの幅(最大幅)をAとし、トナーT(現像剤)の平均粒径をdとしたとき、A/dは、2〜20であるのが好ましく、A/dは、4〜10であるのがより好ましい。これにより、現像ローラ510は、その溝2にトナーT(現像剤)を均一かつ最適な量で担持することができる。これに対し、A/dが前記下限値未満であると、溝2の形状や凸部3の配置などによっては、トナーが溝2内に入り込まず転動性が悪化し帯電不良を生じたり、トナーTが溝内に入っても溝2内に滞留してフィルミングを生じる傾向となる。一方、A/dが前記上限値を超えると、溝2の形状や凸部3の配置などによっては、現像ローラ510に担持されるトナー量が少なく搬送不良を生じたり、トナーが凸部3に接触する機会が少なくなり転動性が悪化し、帯電不良を生じる場合がある。

【0040】

また、各第1の溝21および各第2の溝22のそれぞれの深さをDとし、トナーT(現像剤)の平均粒径をdとしたとき、D/dは、0.5〜2であるのが好ましく、0.9〜1.3であるのがより好ましい。これにより、得られる現像ローラ510は、その溝2にトナーTを均一かつ最適な量で担持することができる。これに対し、D/dが前記下限値未満であると、溝2の形状などによっては、凸部3に引っ掛かりにくく、トナーTの転動性が悪化し、帯電不良を生じやすくなる。一方、D/dが前記上限値を超えると、溝2の形状などによっては、溝2内のトナーが現像ローラ510および規制ブレード560のいずれにも接触せずに帯電不良を生じる場合がある。

ここで、トナーTの平均粒径の具体的な範囲としては、例えば、1〜10μmであるのが好ましく、1〜7μmであるのがより好ましい。このような平均粒径の範囲のトナーTを用いれば、トナーTが溝2内に積み重なって収容されることがなく、外周部301上を滑らかに転動するので、トナーTが確実かつ均一に帯電される。

【0041】

(現像ローラの製造方法)

次に、図6ないし図11に基づいて、本発明の現像ローラの製造方法の一例として、前述した現像ローラ510の製造方法の一例を説明する。

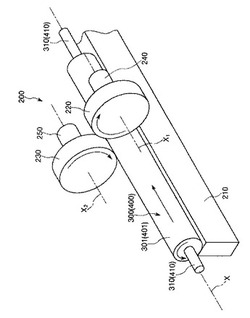

図6は、本発明の実施形態にかかる現像ローラの製造方法を説明するための図、図7は、図5に示す製造方法においてワークの外周面に溝を形成する転造装置の概略構成を示す斜視図、図8は、図7に示す転造装置の拡大側面図、図9は、図7に示す転造装置に備えられた転造用ダイスの部分拡大横断面図、図10は、図9に示す転造用ダイスの凸条の一例を説明するための部分拡大図である。

現像ローラ510の製造方法は、[1]現像ローラ510となるべきワークを用意する工程と、[2]このワークの外周面に溝2を形成する工程とを有する。

【0042】

以下、各工程を順次詳細に説明する。

[1]ワークを用意する工程

まず、図6(a)に示すように、現像ローラ510となるべきワーク400を用意する。

このワーク400は、現像ローラ510となるべきものであり、円柱状の本体401と、該本体401の中心軸に沿って本体401の両端からそれぞれ突出し、本体401の外径より縮径した1対の縮径部410とを有している。

その後、必要に応じて、センタレス研磨などを用いて、ワーク400の本体401の軸線と、縮径部410の軸線とが一致するように、ワーク400の外周面を研削する。

【0043】

[2]溝を形成する工程

次に、図6(b)に示すように、ワーク400の本体401の外周面に、溝2を形成する。

以下、溝2の形成について、図7ないし図10に基づいて、詳細に説明する。

溝2の形成に際しては、例えば、図7に示すような転造装置200を用いる。

【0044】

図7に示す転造装置200は、いわゆる通し転造(歩み転造)方式により、転造を行うものである。このような転造装置200は、ワーク400をその下方から支持する基台210と、基台210上のワーク400をその両側から押圧する第1の転造用ダイス220および第2の転造用ダイス230(1対の転造用ダイス)とを有している。

基台210は、ワーク400をその軸線Xまわりに回転可能に支持する。

【0045】

第1の転造用ダイス220および第2の転造用ダイス230は、それぞれ、転造加工の対象物であるワーク400の外周面に押圧させることにより、トナーを担持するための溝2を形成する転造用ダイスである。

この第1の転造用ダイス220および第2の転造用ダイス230は、それぞれ、ローラ状をなし、各軸線まわりに回転可能となっている。

【0046】

このような第1の転造用ダイス220は、前述した基台210に対し固定的に設けられた送り手段240によって、軸線X1がワーク400の軸線Xに対し若干傾斜した状態で支持されているとともに、軸線X1まわりに回転駆動される。これと同様に、第2の転造用ダイス230は、基台210に対し固定的に設けられた送り手段250によって、軸線X2がワーク400の軸線Xに対し若干傾斜した状態で支持されているとともに、軸線X2まわりに回転駆動される。

【0047】

これら送り手段240、250は、軸線Xに対し軸線X1および軸線X2の位置および姿勢を一定に保つように、図示しない支持手段によって基台210に対し支持されている。

より具体的には、図7に示すように、第1の転造用ダイス220は、その軸線X1がワーク400の軸線Xに対し傾斜角θで傾斜するように設置されている。そして、第1の転造用ダイス220は、その軸線X1まわりに回転可能となっている。

【0048】

一方、第2の転造用ダイス230は、その軸線X2がワーク400の軸線Xに対し第1の転造用ダイス220の軸線X1とは反対側に傾斜角θで傾斜するように設置されている。そして、第2の転造用ダイス230は、その軸線X2まわりに回転可能となっている。

そして、第1の転造用ダイス220には、図8に示すように、複数の第1の溝21を形成するための複数の凸条(凸部)221が形成されている。複数の凸条221は、ピッチp1にて間隔を隔てて互いに平行でかつ周方向に対し傾斜する方向に延在している。

【0049】

一方、第2の転造用ダイス230には、複数の第2の溝22を形成するための複数の凸条(凸部)231が形成されている。複数の凸条231は、ピッチp2にて間隔を隔てて互いに平行でかつ周方向に対し傾斜する方向に延在している。

このような第1の転造用ダイス220および第2の転造用ダイス230をワーク400をその両側から押圧しつつ互いに逆方向に回転すると、図7中矢印で示すように、ワーク400がその軸線方向に搬送されながら、第1の転造用ダイス220および第2の転造用ダイス230による加工が行われる。

その際、第1の転造用ダイス220および第2の転造用ダイス230に対しワーク400がその軸線X方向にワーク400の1回転あたり所定の送り量L1で相対的に移動(移送)される。この送り量L1は、前述した傾斜角θに対応したものである。

【0050】

このような1対の転造用ダイス(第1の転造用ダイス220および第2の転造用ダイス230)を用いることにより、1つの転造用ダイスで前述したような溝2を形成するのに比し簡単かつ確実に、現像ローラ510に適した溝2を形成することができる。

すなわち、第1の溝21の形成と第2の溝22の形成とは、別々の転造用ダイスを用いて行うので、それぞれの転造用ダイスに互いに平行な複数の凸条を設けるだけですみ、転造用ダイスの形状を簡単なものとし、また、溝2の形成を容易なものとすることができる。

【0051】

このような第1の転造用ダイス220および第2の転造用ダイス230の構成材料としては、それぞれ、特に限定されないが、ワーク400よりも硬質な材料、例えば、SKD、SKH、SLDなどが好適に用いられる。

また、凸条221同士のピッチp1および凸条231同士のピッチp2としては、それぞれ、特に限定されないが、50〜150μmであるのが好ましく、50〜100μmであるのがより好ましい。本実施形態では、ピッチp2は、ピッチp1に等しい。なお、溝2の形態等によっては、ピッチp1とピッチp2とは、互いに異なっていてもよい。

【0052】

以下、第1の転造用ダイス220について詳細に説明する。なお、第2の転造用ダイス230については、第1の転造用ダイス220と同様であるので、その説明を省略する。

前述したような第1の転造用ダイス220は、前述したように、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条221が形成されている。

【0053】

図9に示すように、このような第1の転造用ダイス220は、その軸線X1方向での中央部に各凸条221の頂部と当該軸線X1との距離がほぼ一定に形成されたストレート部222と、ストレート部222の両端のそれぞれから外側へ向け各凸条221の頂部と当該軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部(食付き部、逃げ部)223、224とを備えている。なお、以下では、各凸条221の頂部と軸線Xとの距離を「半径」とも言う。

【0054】

食付き部である湾曲部223は、その軸線X1を含む断面でみたときに、ストレート部222の一端(図9にて右側の端)から外側へ向け各凸条221の頂部と軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲している。これと同様に、逃げ部である湾曲部224は、その軸線X1を含む断面でみたときに、ストレート部222の他端(図9にて左側の端)から外側へ向け各凸条221の頂部と軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲している。これら凸状の湾曲の程度は、それぞれ、後述するような段差L2の条件(すなわちr1−r2の条件)かつ、W2およびW3がワーク400の1回転あたりの送り量L1より大きいことを満たすものであれば、特に限定されないが、曲率半径が20〜150mmであるのが好ましく、60〜150mmであるのがより好ましい。これにより、多少傾斜角θが変動しても、安定的に転造を行うことができる。

【0055】

これら1対の湾曲部223、224は、それぞれ、前述したような送り量L1との関係が最適化された構成を有している。以下、送り量L1との関係に関する湾曲部223の構成を説明する。なお、湾曲部223の構成に関しては、湾曲部224の構成と同様であるので、その説明を省略する。

湾曲部224にあっては、湾曲部224の軸線(すなわち第1の転造用ダイス220の軸線X1)方向での幅W3が送り量L1よりも大きく、かつ、ストレート部222と湾曲部224との境界部225における各凸条221の頂部と軸線X1との距離(半径)をr1とし、境界部225から外側へ送り量L1分離間した部位における各凸条221の頂部と軸線X1との距離(半径)をr2としたとき、r1−r2(図9に示す段差L2)が5μm以下である。

【0056】

このように湾曲部224の幅W3と曲率半径を送り量L1との関係で最適化することにより、湾曲部224とストレート部222との境界部225付近に角部が形成されるのを防止しつつ、湾曲部224がワーク400を安定的に案内し得る幅W3を有するものとなる。

そのため、前述したような角部に起因してワーク400の送り周期ごとにスジ(以下、単に「スジ」とも言う。)が発生するのを防止しつつ、ワーク400の外周面に溝2(第1の溝21)を形成することができる。その結果、得られる溝2の深さや凸部3の高さのバラツキを抑えることができる。

【0057】

したがって、このような転造装置200を用いて現像ローラ510を製造すると、優れた現像特性を有する現像ローラ510を得ることができる。また、ワーク400の送り量L1を大きくしてもワーク400の送り周期ごとのスジの発生を防止することができるため、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラ510を得ることができる。また、1対の湾曲部223、224を設けることで、ストレート部222の幅を小さくして、第1の転造用ダイス220および第2の転造用ダイス230を小型化することができ、この点でも、低コスト化を図ることができる。

【0058】

特に、逃げ部、すなわち、ワーク400の搬送方向下流側の湾曲部224において、湾曲部224の幅W3が送り量L1よりも大きく、かつ、r1−r2、すなわち段差L2が5μm以下であるため、ワーク400の走行安定性を極めて優れたものとしつつ、スジの発生を防止することができる。特に、逃げ部である湾曲部224の幅W3と曲率半径を前述したように送り量L1との関係で最適化することで、スジの発生を効果的に防止でき、本発明の効果が顕著となる。

【0059】

また、食付き部、すなわち、ワーク400の搬送方向上流側の湾曲部223においても、湾曲部223の幅W2が送り量L1よりも大きく、かつ、r1−r2、すなわち段差L2が5μm以下であるため、ワーク400に対する凸条221の食付きを優れたものとしつつ、スジの発生を防止することができる。

ここで、段差L2(すなわちr1−r2)は、0よりも大きく5μm以下であれば、特に限定されないが、ダイスの製造上の限界などの理由から、1〜4.5μm程度であるのが好ましい。

【0060】

また、ストレート部222の半径r1は、第1の転造用ダイス220の最大半径に等しいものであり、特に限定されないが、100〜200mmであるのが好ましく、120〜180mmであるのがより好ましい。

また、ワーク400の半径をr3としたときに、r1/r3は、5〜20であるのが好ましく、7〜15であるのがより好ましい。これにより、第1の転造用ダイス220の傾斜角θを抑えてワーク400の搬送を安定なものとしつつ、ワーク400の送り量L1を大きくすることができる。そのため、より確実に、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラ510を得ることができる。

【0061】

これに対し、r1/r3が前記下限値未満であると、送り量L1が小さくなるとともに、各第1の溝21の形成が各凸条221による少ない押圧回数で行われるため、第1の転造用ダイス220の軸線方向での幅やワーク400の構成材料などによっては、形成される溝2や凸部3の寸法精度が悪くなったり、第1の転造用ダイス220の磨耗が著しく早くなったりする場合がある。一方、r1/r3が前記上限値を超えると、第1の転造用ダイス220の大型化および高コスト化を招く。

【0062】

また、ワーク400の軸線Xに対する第1の転造用ダイス220の軸線X1の傾斜角θは、0.1〜5°であるのが好ましく、0.5〜1.5°であるのがより好ましい。これにより、現像ローラ510の現像特性を優れたものとしつつ低コスト化を図ることができる。

これに対し、傾斜角θが前記下限値未満であると、送り量L1が小さくなって生産性の低下を招いたり、第1の転造用ダイス220の大型化および高コスト化を招いたりする。一方、傾斜角θが前記上限値を超えると、ワーク400の走行安定性が低下して、ワーク400の走行安定性が低下して、形成される溝2や凸部3の寸法精度が悪くなったりする場合がある。

【0063】

また、第1の転造用ダイス220に対するワーク400の送り量L1は、0.1〜5mmであるのが好ましく、0.5〜1.5mmであるのが好ましい。これにより、現像ローラ510の現像特性を優れたものとしつつ低コスト化を図ることができる。

これに対し、送り量L1が前記下限値未満であると、生産性の低下を招き、その結果、現像ローラ510の高コスト化を招いてしまう。一方、送り量L1が前記上限値を超えると、第1の転造用ダイス220の大型化および高コスト化を招いたり、ワーク400の走行安定性が低下して、形成される溝2や凸部3の寸法精度が悪くなったりする場合がある。

【0064】

また、ストレート部222の幅W1は、特に限定されないが、0.5〜50mmであるのが好ましく、4〜30mmであるのがより好ましい。

また、湾曲部223の幅W2は、前述したような送り量L1よりも大きければ特に限定されないが、0.5〜30mmであるのが好ましく、1〜5mmであるのがより好ましい。

また、湾曲部224の幅W3は、前述したような送り量L1よりも大きければ特に限定されないが、0.5〜30mmであるのが好ましく、1〜5mmであるのがより好ましい。

【0065】

ここで、ストレート部222における凸条221の高さをD1とし、湾曲部224における凸条221の高さをD2としたとき、高さD1と高さD2とは同じであっても異なっていてもよい。

また、図10に示すように、ストレート部222側から外側へ向け各凸条221の高さが漸減していしていてもよいし、図11に示すように、ストレート部222側から外側へ向け各凸条221の高さがほぼ一定であってもよい。

【0066】

以上説明したように、本発明にかかる転造装置200は、各湾曲部223、224の幅および曲率半径を送り量L1との関係で最適化したため、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラ510を得ることができる。

以上のようにして転造用ダイスを用いて溝2を形成した後に、その表面に、必要に応じて、メッキ処理を施す。これにより、得られる溝2の機械的強度をさらに優れたものとすることができる。

【0067】

このようなメッキ処理の方法としては、特に限定されないが、無電解Ni−Pメッキ、電気メッキ、硬質クロムメッキなどを好適に用いることができる。

また、メッキの厚さは、2〜10μm程度であるのが好ましい。

以上のようにして現像ローラ510を製造することができる。

このような現像ローラ510は、優れた現像特性を有する。また、このような現像ローラ510を備える現像ユニット(現像装置)50やプリンタ(画像形成装置)10は、高い信頼性を有する。

【0068】

以上、本発明の転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、これらを構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

また、前述した実施形態では1対の湾曲部223、224の双方の構成を送り量L1との関係で最適化をしたものを説明したが、1対の湾曲部223、224のいずれか一方の構成を送り量L1との関係で最適化してもよい。

また、湾曲部223の構成と湾曲部224の構成とは同じであっても異なっていてもよい。

【実施例】

【0069】

次に、本発明の具体的な実施例について説明する。

1.現像ローラの製造

(実施例1)

<1>まず、機械構造用炭素鋼鋼管STKM11Aで構成されたローラ状をなすワークを用意した。ここで、ワークとして、長さ314.5mm、直径18mm(半径r3=9mm)の円柱状の本体の両端にそれぞれ縮径部が設けられたものを用いた。

【0070】

<2>次に、図7ないし図9に示すような転造装置を用いた転造法により、ワークの外周面に、図4、図5および図10に示すような溝を形成した。

ここで、用いた転造装置の各転造用ダイスの寸法、傾斜角等の主な条件は、次の通りである。

<転造装置の条件>

・転造用ダイスの外径(=2×r1) :150mm

・転造用ダイスの傾斜角θ :0.5°

・送り量L1 :0.5mm

・ストレート部の幅W1 :10mm

・湾曲部(食付き部)の幅W2 :3mm

・湾曲部(逃げ部)の幅W3 :3mm

・湾曲部(食付き部)の曲率半径 :130mm

・湾曲部(逃げ部)の曲率半径 :130mm

・段差L2(=r1−r2) :1.0μm

・凸条のピッチp1、p2 :80μm

・各凸条の周方向に対する傾斜角 :45°

・転造用ダイスの回転数 :150rpm

また、形成した溝の各部の寸法・角度等の主な条件は、次の通りである。

【0071】

<溝の各部の条件>

・第1の溝・第2の溝の深さ :5μm

・第1の溝と第2の溝との交差角度 :90°

・第1の溝・第2の溝のピッチp :80μm

・第1の溝・第2の溝の幅A :55μm

【0072】

<3>次に、鋼管の外周面上に、表面層を以下の形成条件にしたがって形成した。

<表面層の形成条件>

・形成方法 :無電解メッキ法

・組成 :Ni−P(Pの含有率:10wt%)

・平均厚さ :5μm

以上のようにして、現像ローラを製造した。

【0073】

(実施例2〜10)

転造用ダイスの各条件を表1に示すようにした以外は、前述した実施例1と同様にして、現像ローラを製造した。なお、表1では、各湾曲部の段差、幅、および曲率半径に関し、食付き部と逃げ部とで同じ構成のものは、1つの数値を記載し、食付き部と逃げ部とで異なる構成のものは、左側に食付き部の数値、右側に逃げ部の数値を記載している。

(比較例1〜9)

転造用ダイスの各条件を表1に示すようにした以外は、前述した実施例1と同様にして、現像ローラを製造した。

【0074】

2.評価

各実施例および各比較例の現像ローラの表面を目視により観察するとともに、各現像ローラをプリンタ(エプソン社製、LP−9000C)に組み込み、印字率50%の画像を記録紙(富士ゼロックス社製、上質紙 J紙)上にプリントし、印字状態を目視により観察し、下記に示すようにして現像ローラの表面状態(スジの発生)および印字状態(ムラの発生)の評価を行った。その評価結果を表1に示す。

なお、トナーは、平均粒径6.5μmのポリエステル系樹脂の組成の球形トナーを用いた。

【0075】

<現像ローラの表面状態>

◎:スジが全く認められなかった。

○:スジがわずかに認められた。

×:スジが顕著に認められた。

<印字状態>

◎:ムラが全く認められなかった。

○:ムラがわずかに認められたが、実使用上問題のないレベルであった。

×:ムラが顕著に認められた。

【0076】

【表1】

【0077】

表1から明らかなように、本発明の実施例1〜10では、いずれも、現像ローラのスジの発生が防止され、印字状態も優れていた。特に、実施例1〜9では、現像ローラの表面状態および印字状態ともに極めて優れていた。また、実施例10は、実施例1〜9と比較すると評価結果が若干劣るものの、比較例9よりも優れ、良好な評価結果が得られた。

これに対して、各比較例の現像ローラでは、現像ローラの表面にスジが発生し、印字状態も実施例1〜10に劣るものであった。

【図面の簡単な説明】

【0078】

【図1】本発明の画像形成装置の概略構成を示す模式的断面図である。

【図2】図1に示す画像形成装置に備えられた現像装置の概略構成を示す模式的断面図である。

【図3】図2に示す現像装置に備えられた現像ローラの概略構成を示す平面図である。

【図4】図3に示す現像ローラに形成された溝の拡大平面図である。

【図5】図4中のA−A線断面図である。

【図6】図3に示す現像ローラの製造方法の工程の一例を説明するための図である。

【図7】図5に示す製造方法においてワークの外周面に溝を形成する転造装置の概略構成を示す斜視図である。

【図8】図7に示す転造装置の拡大側面図である。

【図9】図7に示す転造装置に備えられた転造用ダイスの部分拡大横断面図である。

【図10】図9に示す転造用ダイスの凸条の一例を説明するための部分拡大図である。

【図11】図9に示す転造用ダイスの凸条の他の例を説明するための部分拡大図である。

【符号の説明】

【0079】

10……プリンタ 2……溝 20……感光体 200……転造装置 21……第1の溝 210……基台 211……側面 212……底面 22……第2の溝 220……第1の転造用ダイス 221、231……凸条 223、224……湾曲部 225……境界部 230……第2の転造用ダイス 240、250……送り手段 3……凸部 30……帯電ユニット 31……頂部 300……本体 301……外周部 310……縮径部 320……溝形成部 40……露光ユニット 400……ワーク 401……本体 410……縮径部 50……現像ユニット 50a……軸 51……ブラック現像装置 52……マゼンタ現像装置 53……シアン現像装置 54……イエロー現像装置 55a〜55d……保持部 510……現像ローラ 511……金属管 512……表面層 520……シール部材 530……収容部 540……ハウジング 550……トナー供給ローラ 560……規制ブレード 560a……ゴム部 560b……ゴム支持部 562……ブレード支持板金 570……ブレード裏部材 60……一次転写ユニット 70……中間転写体 75……クリーニングユニット 76……クリーニングブレード 80……二次転写ユニット 90……定着ユニット 92……給紙トレイ 94……給紙ローラ 96……レジローラ P1……記録媒体 T……トナー X、X1、X2……回転軸(中心軸)

【技術分野】

【0001】

本発明は、転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置に関する。

【背景技術】

【0002】

電子写真方式を採用するプリンタ、複写機、ファクシミリ装置などの画像形成装置は、帯電工程、露光工程、現像工程、転写工程、定着工程などの一連の画像形成プロセスによって、紙などの記録媒体上に、トナーからなる画像を形成する。

このような画像形成装置には、感光体上の静電的な潜像をトナー像として可視化する現像装置が備えられている。かかる現像装置は、トナーを担持する現像ローラ(現像剤担持体)を有し、現像ローラから感光体へトナーを付与することにより、感光体上の潜像をトナー像として可視化する。

【0003】

一般に、現像ローラの外周面には、トナーを担持させやすくするために、粗面化されていて、微細な凹凸部が形成されている。

このような微細な凹凸部を形成する方法としては、従来、一般にブラスト処理が用いられているが、転造用ダイスをワークに押圧して凹凸部を形成する転造法を用いることが提案されている。転造法は、ブラスト処理とは異なり、規則的な凹凸部を形成することができる(例えば、特許文献1参照。)。

【0004】

特許文献1にかかる転造法では、転造用ダイスに対しワークをその軸線方向に移送させながら転造(いわゆる通し転造)する。すなわち、特許文献1では、凹凸部を形成するに際し、ワークの軸線に対し転造用ダイスの軸線を若干傾斜させて配置した状態で、転造用ダイスおよびワークを互いに回転させながら押圧させる。

また、かかる転造法に用いる転造用ダイスは、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成されている。そして、この転造用ダイスは、各凸条の頂部と転造用ダイスの軸線との距離が一定(外径が一定)に形成されたストレート部と、そのストレート部の一端側に設けられた食付き部と、ストレート部の他端側に設けられた逃げ部とを有している。

【0005】

食付き部および逃げ部は、それぞれ、外側へ向け各凸条の頂部と転造用ダイスの軸線との距離が漸減するようにテーパ状をなしている。これにより、ワークに対する転造用ダイスの食付きをよくしたり、ワークの移送を安定化する。

しかし、特許文献1にかかる転造法では、ワークの送り量を大きくする、つまりダイスの傾斜角を大きくすると、送り周期ごとにワークの周方向に沿ったスジが形成されてしまう。そのため、形成された凹凸部は、その凹部の深さや凸部の高さにバラツキが生じてしまう。このような凹凸部を有するローラを現像ローラとして用いると、濃淡ムラを生じてしまう。

【0006】

【特許文献1】特開2005−254202号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する現像ローラを得ることができる転造装置および製造方法、かかる転造装置または製造方法により製造された現像ローラ、および、かかる現像ローラを備えた信頼性の高い現像装置および画像形成装置を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記の本発明により達成される。

本発明の転造装置は、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成された転造用ダイスと、

円筒状または円柱状をなすワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させる送り手段とを備え、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成するものであり、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備え、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする。

【0009】

これにより、1対の湾曲部のうちの少なくとも一方の湾曲部とストレート部との境界部付近に角部が形成されるのを防止しつつ、当該湾曲部がワークを安定的に案内し得る幅を有するものとなる。そのため、前記角部に起因してワークの送り周期ごとにスジが発生するのを防止しつつ、ワークの外周面に凹凸部を形成することができる。その結果、得られる凹凸部の凹部の深さや凸部の高さのバラツキを抑えることができる。したがって、このような転造装置を用いて現像ローラを製造すると、優れた現像特性を有する現像ローラを得ることができる。また、ワークの送り量を大きくしてもワークの送り周期ごとのスジの発生を防止することができるため、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラを得ることができる。

【0010】

本発明の転造装置では、前記各湾曲部において、当該各湾曲部の幅が前記所定の送り量L1よりも大きく、かつ、r1−r2が5μm以下であることが好ましい。

これにより、ワークに対する凸条の食付きを優れたものとしつつ、スジの発生を防止することができる。

本発明の転造装置では、前記ワークの半径をr3としたときに、r1/r3は、5〜20であることが好ましい。

これにより、転造用ダイスの傾斜角を抑えてワークの搬送を安定なものとしつつ、ワークの送り量L1を大きくすることができる。そのため、より確実に、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラを得ることができる。

【0011】

本発明の転造装置では、前記所定の傾斜角は、0.1〜5°であることが好ましい。

これにより、現像ローラの現像特性を優れたものとしつつ低コスト化を図ることができる。

本発明の転造装置では、前記所定の送り量L1は、0.1〜5mmであることが好ましい。

これにより、現像ローラの現像特性を優れたものとしつつ低コスト化を図ることができる。

【0012】

本発明の転造装置では、前記転造用ダイスは、前記ワークを狭圧するように1対設けられ、前記一方の転造用ダイスにより複数の第1の溝を形成するとともに、前記他方の転造用ダイスにより前記複数の第1の溝に交差する複数の第2の溝を形成するように構成されていることが好ましい。

これにより、現像ローラに適した凹凸部を簡単かつ確実に形成することができる。

【0013】

本発明の現像ローラの製造方法は、転造加工の対象物である円筒状または円柱状のワークを用意する工程と、

前記ワークの外周面にその軸線方向に相対的に移動させながら転造用ダイスを押圧することにより、トナーを担持するための溝を形成する工程とを有し、

前記転造用ダイスは、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成されているとともに、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備えるものであり、

前記溝を形成する工程では、前記ワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させつつ、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成し、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする。

これにより、優れた現像特性を有する現像ローラを得ることができる。

【0014】

本発明の現像ローラは、本発明の現像ローラの製造方法により製造されたことを特徴とする。

これにより、優れた現像特性を有する現像ローラを提供することができる。

本発明の現像装置は、本発明の現像ローラを備えたことを特徴とする。

これにより、高い信頼性を有する現像装置を提供することができる。

本発明の画像形成装置は、本発明の現像装置を備えたことを特徴とする。

これにより、高い信頼性を有する画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置の好適な実施形態を添付図面に基づいて説明する。

図1は、本発明の実施形態にかかる画像形成装置の概略構成を示す模式的断面図、図2は、図1に示す画像形成装置に備えられた現像装置の概略構成を示す模式的断面図である。なお、以下の説明では、図中の上側を「上」、下側を「下」という。

【0016】

(画像形成装置)

まず、図1に基づいて、画像形成装置の一例としてレーザビームプリンタ(以下、単に「プリンタ」と言う)10について説明する。

図1に示すように、プリンタ10は、潜像を担持し図中矢印方向に回転する感光体20を有し、その回転方向(時計方向)に沿って帯電ユニット30、露光ユニット40、現像ユニット50、一次転写ユニット60および中間転写体70、クリーニングユニット75がこの順に配設されている。また、プリンタ10は、図1の下部に、紙などの記録媒体P1を給紙する給紙トレイ92を有し、該給紙トレイ92からの記録媒体P1の搬送方向下流に向かって、二次転写ユニット80、定着ユニット90が順次配設されている。

【0017】

感光体20は、円筒状の導電性基材と、その外周面に形成された感光層とを有し、その軸線回りに図1中矢印方向(時計方向)に回転可能となっている。帯電ユニット30は、コロナ帯電などにより感光体20の表面を一様に帯電させるための装置である。

露光ユニット40は、図示しないパーソナルコンピュータなどのホストコンピュータから画像情報を受け、これに応じて、一様に帯電された感光体20にレーザ光を所望のパターンで照射することにより、感光体20の外周面に静電的な潜像(静電潜像)を担持(形成)させる装置である。

【0018】

現像ユニット50は、ブラック現像装置51、マゼンタ現像装置52、シアン現像装置53およびイエロー現像装置54の4つの現像装置を有し、これらの現像装置を感光体20上の潜像に対応して選択的に用いて、前記潜像を感光体20上においてトナー像として可視化する装置である。ブラック現像装置51はブラック(K)トナー、マゼンタ現像装置52はマゼンタ(M)トナー、シアン現像装置53はシアン(C)トナー、イエロー現像装置54はイエロー(Y)トナーを用いてそれぞれ現像を行う。

【0019】

本実施形態における現像ユニット50は、前述の4つの現像装置51、52、53、54を選択的に(所定の順序で)感光体20に対向することができるように、回転可能となっている。具体的には、この現像ユニット50では、軸50aを中心として回転可能な保持体の4つの保持部55a、55b、55c、55dにそれぞれ4つの現像装置51、52、53、54が保持されており、前記保持体の回転により、各現像装置51、52、53、54がそれらの相対位置関係を維持したまま、感光体20に選択的に対向するようになっている。なお、各現像装置の詳細な構成については後述する。

【0020】

一次転写ユニット60は、感光体20に形成されたトナー像を中間転写体70に転写するための装置である。

中間転写体70は、エンドレスのベルトで構成されており、図1に示す矢印方向に、感光体20とほぼ同じ周速度にて回転駆動(循環)される。中間転写体70上には、ブラック、マゼンタ、シアン、イエローのうちの少なくとも1色のトナー像が担持され、例えばフルカラー画像の形成時に、ブラック、マゼンタ、シアン、イエローの4色のトナー像が順次重ねて転写されて、フルカラーのトナー像が形成される。

【0021】

二次転写ユニット80は、中間転写体70上に形成された単色やフルカラーなどのトナー像を、紙、フィルム、布等の記録媒体P1に転写するための装置である。

定着ユニット90は、前記トナー像の転写を受けた記録媒体P1を加熱および加圧することにより、前記トナー像を記録媒体P1上に融着させて永久像として定着させるための装置である。

クリーニングユニット75は、一次転写ユニット60と帯電ユニット30との間で感光体20の表面に当接するゴム製のクリーニングブレード76を有し、一次転写ユニット60によって中間転写体70上にトナー像が転写された後に、感光体20上に残存するトナーをクリーニングブレード76により掻き落として除去するための装置である。

【0022】

次に、このように構成されたプリンタ10の動作を説明する。

まず、図示しないホストコンピュータからの指令により、感光体20、現像ユニット50の各現像装置51、52、53、54に対応して設けられた後述の現像ローラ510(図2、図3参照)、および中間転写体70が回転を開始する。そして、感光体20は、回転することによって帯電ユニット30により順次帯電される。

【0023】

感光体20上の帯電された領域は、感光体20の回転に伴って露光ユニット40と対向する露光位置に至り、露光ユニット40によって、第1色目、例えばイエローYの画像情報に応じた潜像が前記領域に形成される。

感光体20上に形成された潜像は、感光体20の回転に伴って現像位置に至り、イエロー現像装置54によってイエロートナーで現像される。これにより、感光体20上にイエロートナー像が形成される。このとき、現像ユニット50は、イエロー現像装置54が、前記現像位置にて感光体20と対向している(図1参照)。

【0024】

感光体20上に形成されたイエロートナー像は、感光体20の回転に伴って一次転写位置に至り、一次転写ユニット60によって、中間転写体70に転写される。具体的には、一次転写ユニット60には、トナーの帯電極性とは逆の極性の一次転写電圧(一次転写バイアス)が印加されているため、該一時転写電圧によって感光体20上に形成されたイエロートナー像が中間転写体70に吸着される。なお、この間、二次転写ユニット80は、中間転写体70から離間している。

前述の処理と同様の処理が、第2色目、第3色目および第4色目について繰り返して実行されることにより、各画像信号に対応した各色のトナー像が、中間転写体70に重なり合って転写される。これにより、中間転写体70上には、フルカラートナー像が形成される。

【0025】

一方、記録媒体P1は、給紙トレイ92から、給紙ローラ94、レジローラ96によって二次転写ユニット80へ搬送される。

中間転写体70上に形成されたフルカラートナー像は、中間転写体70の回転に伴って二次転写ユニット80が配置された二次転写位置に至り、二次転写ユニット80によって記録媒体P1に転写される。具体的には、二次転写ユニット80は、中間転写体70に押圧されるとともに二次転写電圧(二次転写バイアス)が印加されているので、該二次転写電圧によって中間転写体70上に形成されたフルカラートナー像が、中間転写体70および二次転写ユニット80の間に介在する記録媒体P1に吸着されて転写される。

【0026】

記録媒体P1に転写されたフルカラートナー像は、定着ユニット90によって加熱および加圧されて記録媒体P1上に融着され、これにより定着されたトナー像が得られる。

一方、感光体20は、一次転写位置を経過した後に、クリーニングユニット75のクリーニングブレード76によって、その表面に付着しているトナーが掻き落とされ、次の潜像を形成するための帯電に備える。掻き落とされたトナーは、クリーニングユニット75内の残存トナー回収部(図示しない)に回収される。

【0027】

(現像装置)

次に、現像ユニット50の現像装置51、52、53、54について詳細に説明するが、これらは、ほぼ同一の構成であるため、以下、図2に基づき、イエロー現像装置54を代表的に説明する。

図2に示すイエロー現像装置54は、イエロートナーであるトナーTを収容するハウジング540と、トナー担持体たる現像ローラ510と、この現像ローラ510にトナーTを供給するトナー供給ローラ550と、現像ローラ510に担持されたトナーTの層厚を規制する規制ブレード560とを有している。

【0028】

ハウジング540は、その内部空間として形成された収容部530内にトナーTを収容する。ハウジング540では、収容部530の下部に形成された開口およびその近傍において、トナー供給ローラ550および現像ローラ510が互いに圧接回転可能に支持されている。また、ハウジング540には、規制ブレード560が取り付けられていて、これが現像ローラ510に圧接されている。さらに、ハウジング540には、前記開口におけるハウジング540と現像ローラ510との間からのトナーの漏れを防止するためのシール部材520が取り付けられている。

【0029】

現像ローラ510は、外周部にトナーTを保持(担持)して、該保持されたトナーTを感光体20へ付与する(すなわち、保持されたトナーTを感光体20と対向する現像位置に搬送する)ものである。また、現像ローラ510は、軸線まわりに回転可能な円柱状物であり、本実施形態では、感光体20の回転方向と逆の方向に回転する。

また、本実施形態では、イエロー現像装置54による現像時に、現像ローラ510と感光体20とが微小間隙をもって、非接触状態で対向する。そして、現像ローラ510と感光体20との間に交番電界を印加する(以下、この状態を「電界印加状態」という)ことにより、トナーTを現像ローラ510上から感光体20へ飛翔させて、感光体20上の潜像についての現像が行われる。

【0030】

トナー供給ローラ550は、収容部530に収容されたトナーTを現像ローラ510に供給する。このトナー供給ローラ550は、ポリウレタンフォーム等からなり、弾性変形された状態で現像ローラ510に圧接している。本実施形態では、トナー供給ローラ550は、現像ローラ510の回転方向と逆の方向に回転する。なお、トナー供給ローラ550は、収容部530に収容されたトナーTを現像ローラ510に供給する機能を有するだけでなく、現像後に現像ローラ510に残存しているトナーTを現像ローラ510から剥ぎ取る機能をも有している。

【0031】

規制ブレード560は、現像ローラ510に担持されたトナーTの層厚を規制するとともに、その規制時における摩擦帯電により、現像ローラ510に担持されたトナーTに電荷を付与する。この規制ブレード560は、現像ローラ510の回転方向にて現像位置の上流側のシール部材としても機能している。この規制ブレード560は、現像ローラ510の軸方向に沿って当接される当接部材としてのゴム部560aと、このゴム部560aを支持する支持部材としてのゴム支持部560bとを有している。ゴム部560aは、シリコンゴム、ウレタンゴム等を主材料として構成され、ゴム支持部560bは、ゴム部560aを現像ローラ510側に付勢する機能も有するため、リン青銅、ステンレス等のバネ性(弾性)を有するシート状の薄板が用いられる。ゴム支持部560bは、その一端がブレード支持板金562に固定されている。ブレード支持板金562は、ハウジング540に取り付けられ、シール部材520もハウジング540に取り付けられる。さらに現像ローラ510が取り付けられた状態で、ゴム部560aは、ゴム支持部560bの撓みによる弾性力によって、現像ローラ510に押しつけられている。

また、本実施形態では、規制ブレード560の現像ローラ510側とは逆側には、ブレード裏部材570が設けられ、ゴム支持部560bとハウジング540との間にトナーTが入り込むことを防止するとともに、ゴム部560aを現像ローラ510へ押圧して、ゴム部560aを現像ローラ510に押しつけている。

【0032】

本実施形態では、規制ブレード560の自由端部、すなわち、ブレード支持板金562に支持されている側とは逆側の端部は、その端縁で現像ローラ510に接触せずに、端縁から若干離れた部位で現像ローラ510に接触している。また、規制ブレード560は、その先端が現像ローラ510の回転方向の上流側に向くように配置されており、いわゆるカウンタ当接している。

なお、現像ユニット50の現像装置51、52、53の各部の構成、作用、効果も、前記現像装置54と同様である。

【0033】

(現像ローラ)

次に、図3〜図5に基づき、本発明の現像ローラ510について詳細に説明する。

図3は、図2に示す現像装置に備えられた現像ローラの概略構成を示す平面図、図4は、図3に示す現像ローラに形成された溝の拡大平面図、図5は、図4中のA−A線断面図である。

【0034】

図3に示すように、現像ローラ510は、円柱状の本体300と、該本体300の回転軸(中心軸)Xに沿って本体300の両端からそれぞれ突出し、本体300の外径より縮径した1対の縮径部310とを有している。

この現像ローラ510の本体300は、アルミニウム、ステンレス、鉄等のような金属材料を主材料として構成されている。これにより、後述する溝2を例えば転造(転写法)によって本体300(現像ローラ510)の外周部301に形成するとき、当該溝2を容易かつ確実に形成することができる。また、トナーTが本体300の外周部301上を搬送することで、トナーTを効率よく帯電させることができる。

【0035】

本実施形態では、本体300は、図5に示すように、金属材料を主材料として構成された金属管511と、この金属管511の外周面を覆うように設けられたニッケルメッキ、クロムメッキ等の表面層512とで構成されている。なお、表面層512は、省略することができる。

また、本体300の外径(直径)は、特に限定されないが、例えば、10〜30mmであるのが好ましく、15〜20mmであるのがより好ましい。

【0036】

本体300の外周部301には、図3に示すように、トナーTの粒子が入る溝2が形成されている。この溝2は、互いにほぼ平行な複数の第1の溝21と、この第1の溝21に交差(本実施形態ではほぼ直交)するとともに、互いにほぼ平行な複数の第2の溝22とで構成されている。すなわち、外周部301には、複数の第1の溝21と複数の第2の溝22とが格子状をなすように形成されている。そのため、互いに隣接する1対の第1の溝21と、互いに隣接する1対の第2の溝22とで囲まれた領域には、凸部3が形成されている。この凸部3の頂部31は、平坦面をなしている。

【0037】

図3に示すように、第1の溝21は、外周部301に沿って螺旋状をなすように形成されている。言い換えすれば、第1の溝21は、外周部301の周方向に対して傾斜する方向に延在している。

また、図5に示すように、第1の溝21は、その横断面形状が略台形をなしている。なお、第2の溝22の構成は、前述したように延在方向が異なる以外は、第1の溝21の構成と同様である。なお、説明の便宜上、図4では、第1の溝21および第2の溝22を模式的に示している。

このような溝2は規則的かつ均一であるため、現像ローラ510上に均一かつ最適な量のトナーTを担持させることが、また、現像ローラ510の外周面でのトナーの転動性(転がりやすさ)も均一なものとすることができる。その結果、トナーの局所的な帯電不良や搬送不良を防止して、優れた現像特性を発揮させることができる。

【0038】

また、ブラスト処理により得られたものと異なり、このような溝2(凹凸部)は、その凸部3の先端の幅が比較的太いため、優れた機械的強度を有する。特に、溝2は、後述するように転造用ダイスを用いた転造処理によって得られるものであるため、押圧された部分の強度が向上し、切削加工のような処理で得られたものと比しても、優れた機械的強度を有する。このような溝2を有する現像ローラ510は、前述したような規制ブレード560やトナー供給ローラ550などの摺動を受けていても、優れた耐久性を発揮することができる。したがって、このような現像ローラ510は、乾式一成分非磁性トナーを用いる現像装置に好適に用いることができる。また、凸部3の先端(頂部31)の幅が比較的太いため、磨耗しても形状変化が少なく、磨耗により現像特性が急激に低下することも防止して、長期にわたり優れた現像特性を発揮することができる。

このような第1の溝21および第2の溝22のそれぞれの幅は、トナーTの平均粒径よりも大きい。これにより、形成された溝2に確実にトナーTを担持(保持)させることができる。

【0039】

特に、各第1の溝21および各第2の溝22の幅のそれぞれの幅(最大幅)をAとし、トナーT(現像剤)の平均粒径をdとしたとき、A/dは、2〜20であるのが好ましく、A/dは、4〜10であるのがより好ましい。これにより、現像ローラ510は、その溝2にトナーT(現像剤)を均一かつ最適な量で担持することができる。これに対し、A/dが前記下限値未満であると、溝2の形状や凸部3の配置などによっては、トナーが溝2内に入り込まず転動性が悪化し帯電不良を生じたり、トナーTが溝内に入っても溝2内に滞留してフィルミングを生じる傾向となる。一方、A/dが前記上限値を超えると、溝2の形状や凸部3の配置などによっては、現像ローラ510に担持されるトナー量が少なく搬送不良を生じたり、トナーが凸部3に接触する機会が少なくなり転動性が悪化し、帯電不良を生じる場合がある。

【0040】

また、各第1の溝21および各第2の溝22のそれぞれの深さをDとし、トナーT(現像剤)の平均粒径をdとしたとき、D/dは、0.5〜2であるのが好ましく、0.9〜1.3であるのがより好ましい。これにより、得られる現像ローラ510は、その溝2にトナーTを均一かつ最適な量で担持することができる。これに対し、D/dが前記下限値未満であると、溝2の形状などによっては、凸部3に引っ掛かりにくく、トナーTの転動性が悪化し、帯電不良を生じやすくなる。一方、D/dが前記上限値を超えると、溝2の形状などによっては、溝2内のトナーが現像ローラ510および規制ブレード560のいずれにも接触せずに帯電不良を生じる場合がある。

ここで、トナーTの平均粒径の具体的な範囲としては、例えば、1〜10μmであるのが好ましく、1〜7μmであるのがより好ましい。このような平均粒径の範囲のトナーTを用いれば、トナーTが溝2内に積み重なって収容されることがなく、外周部301上を滑らかに転動するので、トナーTが確実かつ均一に帯電される。

【0041】

(現像ローラの製造方法)

次に、図6ないし図11に基づいて、本発明の現像ローラの製造方法の一例として、前述した現像ローラ510の製造方法の一例を説明する。

図6は、本発明の実施形態にかかる現像ローラの製造方法を説明するための図、図7は、図5に示す製造方法においてワークの外周面に溝を形成する転造装置の概略構成を示す斜視図、図8は、図7に示す転造装置の拡大側面図、図9は、図7に示す転造装置に備えられた転造用ダイスの部分拡大横断面図、図10は、図9に示す転造用ダイスの凸条の一例を説明するための部分拡大図である。

現像ローラ510の製造方法は、[1]現像ローラ510となるべきワークを用意する工程と、[2]このワークの外周面に溝2を形成する工程とを有する。

【0042】

以下、各工程を順次詳細に説明する。

[1]ワークを用意する工程

まず、図6(a)に示すように、現像ローラ510となるべきワーク400を用意する。

このワーク400は、現像ローラ510となるべきものであり、円柱状の本体401と、該本体401の中心軸に沿って本体401の両端からそれぞれ突出し、本体401の外径より縮径した1対の縮径部410とを有している。

その後、必要に応じて、センタレス研磨などを用いて、ワーク400の本体401の軸線と、縮径部410の軸線とが一致するように、ワーク400の外周面を研削する。

【0043】

[2]溝を形成する工程

次に、図6(b)に示すように、ワーク400の本体401の外周面に、溝2を形成する。

以下、溝2の形成について、図7ないし図10に基づいて、詳細に説明する。

溝2の形成に際しては、例えば、図7に示すような転造装置200を用いる。

【0044】

図7に示す転造装置200は、いわゆる通し転造(歩み転造)方式により、転造を行うものである。このような転造装置200は、ワーク400をその下方から支持する基台210と、基台210上のワーク400をその両側から押圧する第1の転造用ダイス220および第2の転造用ダイス230(1対の転造用ダイス)とを有している。

基台210は、ワーク400をその軸線Xまわりに回転可能に支持する。

【0045】

第1の転造用ダイス220および第2の転造用ダイス230は、それぞれ、転造加工の対象物であるワーク400の外周面に押圧させることにより、トナーを担持するための溝2を形成する転造用ダイスである。

この第1の転造用ダイス220および第2の転造用ダイス230は、それぞれ、ローラ状をなし、各軸線まわりに回転可能となっている。

【0046】

このような第1の転造用ダイス220は、前述した基台210に対し固定的に設けられた送り手段240によって、軸線X1がワーク400の軸線Xに対し若干傾斜した状態で支持されているとともに、軸線X1まわりに回転駆動される。これと同様に、第2の転造用ダイス230は、基台210に対し固定的に設けられた送り手段250によって、軸線X2がワーク400の軸線Xに対し若干傾斜した状態で支持されているとともに、軸線X2まわりに回転駆動される。

【0047】

これら送り手段240、250は、軸線Xに対し軸線X1および軸線X2の位置および姿勢を一定に保つように、図示しない支持手段によって基台210に対し支持されている。

より具体的には、図7に示すように、第1の転造用ダイス220は、その軸線X1がワーク400の軸線Xに対し傾斜角θで傾斜するように設置されている。そして、第1の転造用ダイス220は、その軸線X1まわりに回転可能となっている。

【0048】

一方、第2の転造用ダイス230は、その軸線X2がワーク400の軸線Xに対し第1の転造用ダイス220の軸線X1とは反対側に傾斜角θで傾斜するように設置されている。そして、第2の転造用ダイス230は、その軸線X2まわりに回転可能となっている。

そして、第1の転造用ダイス220には、図8に示すように、複数の第1の溝21を形成するための複数の凸条(凸部)221が形成されている。複数の凸条221は、ピッチp1にて間隔を隔てて互いに平行でかつ周方向に対し傾斜する方向に延在している。

【0049】

一方、第2の転造用ダイス230には、複数の第2の溝22を形成するための複数の凸条(凸部)231が形成されている。複数の凸条231は、ピッチp2にて間隔を隔てて互いに平行でかつ周方向に対し傾斜する方向に延在している。

このような第1の転造用ダイス220および第2の転造用ダイス230をワーク400をその両側から押圧しつつ互いに逆方向に回転すると、図7中矢印で示すように、ワーク400がその軸線方向に搬送されながら、第1の転造用ダイス220および第2の転造用ダイス230による加工が行われる。

その際、第1の転造用ダイス220および第2の転造用ダイス230に対しワーク400がその軸線X方向にワーク400の1回転あたり所定の送り量L1で相対的に移動(移送)される。この送り量L1は、前述した傾斜角θに対応したものである。

【0050】

このような1対の転造用ダイス(第1の転造用ダイス220および第2の転造用ダイス230)を用いることにより、1つの転造用ダイスで前述したような溝2を形成するのに比し簡単かつ確実に、現像ローラ510に適した溝2を形成することができる。

すなわち、第1の溝21の形成と第2の溝22の形成とは、別々の転造用ダイスを用いて行うので、それぞれの転造用ダイスに互いに平行な複数の凸条を設けるだけですみ、転造用ダイスの形状を簡単なものとし、また、溝2の形成を容易なものとすることができる。

【0051】

このような第1の転造用ダイス220および第2の転造用ダイス230の構成材料としては、それぞれ、特に限定されないが、ワーク400よりも硬質な材料、例えば、SKD、SKH、SLDなどが好適に用いられる。

また、凸条221同士のピッチp1および凸条231同士のピッチp2としては、それぞれ、特に限定されないが、50〜150μmであるのが好ましく、50〜100μmであるのがより好ましい。本実施形態では、ピッチp2は、ピッチp1に等しい。なお、溝2の形態等によっては、ピッチp1とピッチp2とは、互いに異なっていてもよい。

【0052】

以下、第1の転造用ダイス220について詳細に説明する。なお、第2の転造用ダイス230については、第1の転造用ダイス220と同様であるので、その説明を省略する。

前述したような第1の転造用ダイス220は、前述したように、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条221が形成されている。

【0053】

図9に示すように、このような第1の転造用ダイス220は、その軸線X1方向での中央部に各凸条221の頂部と当該軸線X1との距離がほぼ一定に形成されたストレート部222と、ストレート部222の両端のそれぞれから外側へ向け各凸条221の頂部と当該軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部(食付き部、逃げ部)223、224とを備えている。なお、以下では、各凸条221の頂部と軸線Xとの距離を「半径」とも言う。

【0054】

食付き部である湾曲部223は、その軸線X1を含む断面でみたときに、ストレート部222の一端(図9にて右側の端)から外側へ向け各凸条221の頂部と軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲している。これと同様に、逃げ部である湾曲部224は、その軸線X1を含む断面でみたときに、ストレート部222の他端(図9にて左側の端)から外側へ向け各凸条221の頂部と軸線X1との距離が漸減するように、各凸条221の頂部同士を結ぶ線分が凸状に湾曲している。これら凸状の湾曲の程度は、それぞれ、後述するような段差L2の条件(すなわちr1−r2の条件)かつ、W2およびW3がワーク400の1回転あたりの送り量L1より大きいことを満たすものであれば、特に限定されないが、曲率半径が20〜150mmであるのが好ましく、60〜150mmであるのがより好ましい。これにより、多少傾斜角θが変動しても、安定的に転造を行うことができる。

【0055】

これら1対の湾曲部223、224は、それぞれ、前述したような送り量L1との関係が最適化された構成を有している。以下、送り量L1との関係に関する湾曲部223の構成を説明する。なお、湾曲部223の構成に関しては、湾曲部224の構成と同様であるので、その説明を省略する。

湾曲部224にあっては、湾曲部224の軸線(すなわち第1の転造用ダイス220の軸線X1)方向での幅W3が送り量L1よりも大きく、かつ、ストレート部222と湾曲部224との境界部225における各凸条221の頂部と軸線X1との距離(半径)をr1とし、境界部225から外側へ送り量L1分離間した部位における各凸条221の頂部と軸線X1との距離(半径)をr2としたとき、r1−r2(図9に示す段差L2)が5μm以下である。

【0056】

このように湾曲部224の幅W3と曲率半径を送り量L1との関係で最適化することにより、湾曲部224とストレート部222との境界部225付近に角部が形成されるのを防止しつつ、湾曲部224がワーク400を安定的に案内し得る幅W3を有するものとなる。

そのため、前述したような角部に起因してワーク400の送り周期ごとにスジ(以下、単に「スジ」とも言う。)が発生するのを防止しつつ、ワーク400の外周面に溝2(第1の溝21)を形成することができる。その結果、得られる溝2の深さや凸部3の高さのバラツキを抑えることができる。

【0057】

したがって、このような転造装置200を用いて現像ローラ510を製造すると、優れた現像特性を有する現像ローラ510を得ることができる。また、ワーク400の送り量L1を大きくしてもワーク400の送り周期ごとのスジの発生を防止することができるため、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラ510を得ることができる。また、1対の湾曲部223、224を設けることで、ストレート部222の幅を小さくして、第1の転造用ダイス220および第2の転造用ダイス230を小型化することができ、この点でも、低コスト化を図ることができる。

【0058】

特に、逃げ部、すなわち、ワーク400の搬送方向下流側の湾曲部224において、湾曲部224の幅W3が送り量L1よりも大きく、かつ、r1−r2、すなわち段差L2が5μm以下であるため、ワーク400の走行安定性を極めて優れたものとしつつ、スジの発生を防止することができる。特に、逃げ部である湾曲部224の幅W3と曲率半径を前述したように送り量L1との関係で最適化することで、スジの発生を効果的に防止でき、本発明の効果が顕著となる。

【0059】

また、食付き部、すなわち、ワーク400の搬送方向上流側の湾曲部223においても、湾曲部223の幅W2が送り量L1よりも大きく、かつ、r1−r2、すなわち段差L2が5μm以下であるため、ワーク400に対する凸条221の食付きを優れたものとしつつ、スジの発生を防止することができる。

ここで、段差L2(すなわちr1−r2)は、0よりも大きく5μm以下であれば、特に限定されないが、ダイスの製造上の限界などの理由から、1〜4.5μm程度であるのが好ましい。

【0060】

また、ストレート部222の半径r1は、第1の転造用ダイス220の最大半径に等しいものであり、特に限定されないが、100〜200mmであるのが好ましく、120〜180mmであるのがより好ましい。

また、ワーク400の半径をr3としたときに、r1/r3は、5〜20であるのが好ましく、7〜15であるのがより好ましい。これにより、第1の転造用ダイス220の傾斜角θを抑えてワーク400の搬送を安定なものとしつつ、ワーク400の送り量L1を大きくすることができる。そのため、より確実に、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラ510を得ることができる。

【0061】

これに対し、r1/r3が前記下限値未満であると、送り量L1が小さくなるとともに、各第1の溝21の形成が各凸条221による少ない押圧回数で行われるため、第1の転造用ダイス220の軸線方向での幅やワーク400の構成材料などによっては、形成される溝2や凸部3の寸法精度が悪くなったり、第1の転造用ダイス220の磨耗が著しく早くなったりする場合がある。一方、r1/r3が前記上限値を超えると、第1の転造用ダイス220の大型化および高コスト化を招く。

【0062】

また、ワーク400の軸線Xに対する第1の転造用ダイス220の軸線X1の傾斜角θは、0.1〜5°であるのが好ましく、0.5〜1.5°であるのがより好ましい。これにより、現像ローラ510の現像特性を優れたものとしつつ低コスト化を図ることができる。

これに対し、傾斜角θが前記下限値未満であると、送り量L1が小さくなって生産性の低下を招いたり、第1の転造用ダイス220の大型化および高コスト化を招いたりする。一方、傾斜角θが前記上限値を超えると、ワーク400の走行安定性が低下して、ワーク400の走行安定性が低下して、形成される溝2や凸部3の寸法精度が悪くなったりする場合がある。

【0063】

また、第1の転造用ダイス220に対するワーク400の送り量L1は、0.1〜5mmであるのが好ましく、0.5〜1.5mmであるのが好ましい。これにより、現像ローラ510の現像特性を優れたものとしつつ低コスト化を図ることができる。

これに対し、送り量L1が前記下限値未満であると、生産性の低下を招き、その結果、現像ローラ510の高コスト化を招いてしまう。一方、送り量L1が前記上限値を超えると、第1の転造用ダイス220の大型化および高コスト化を招いたり、ワーク400の走行安定性が低下して、形成される溝2や凸部3の寸法精度が悪くなったりする場合がある。

【0064】

また、ストレート部222の幅W1は、特に限定されないが、0.5〜50mmであるのが好ましく、4〜30mmであるのがより好ましい。

また、湾曲部223の幅W2は、前述したような送り量L1よりも大きければ特に限定されないが、0.5〜30mmであるのが好ましく、1〜5mmであるのがより好ましい。

また、湾曲部224の幅W3は、前述したような送り量L1よりも大きければ特に限定されないが、0.5〜30mmであるのが好ましく、1〜5mmであるのがより好ましい。

【0065】

ここで、ストレート部222における凸条221の高さをD1とし、湾曲部224における凸条221の高さをD2としたとき、高さD1と高さD2とは同じであっても異なっていてもよい。

また、図10に示すように、ストレート部222側から外側へ向け各凸条221の高さが漸減していしていてもよいし、図11に示すように、ストレート部222側から外側へ向け各凸条221の高さがほぼ一定であってもよい。

【0066】

以上説明したように、本発明にかかる転造装置200は、各湾曲部223、224の幅および曲率半径を送り量L1との関係で最適化したため、生産性を向上させて低コスト化を図りつつ、優れた現像特性を有する良品質な現像ローラ510を得ることができる。

以上のようにして転造用ダイスを用いて溝2を形成した後に、その表面に、必要に応じて、メッキ処理を施す。これにより、得られる溝2の機械的強度をさらに優れたものとすることができる。

【0067】

このようなメッキ処理の方法としては、特に限定されないが、無電解Ni−Pメッキ、電気メッキ、硬質クロムメッキなどを好適に用いることができる。

また、メッキの厚さは、2〜10μm程度であるのが好ましい。

以上のようにして現像ローラ510を製造することができる。

このような現像ローラ510は、優れた現像特性を有する。また、このような現像ローラ510を備える現像ユニット(現像装置)50やプリンタ(画像形成装置)10は、高い信頼性を有する。

【0068】

以上、本発明の転造装置、現像ローラの製造方法、現像ローラ、現像装置、および画像形成装置を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、これらを構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

また、前述した実施形態では1対の湾曲部223、224の双方の構成を送り量L1との関係で最適化をしたものを説明したが、1対の湾曲部223、224のいずれか一方の構成を送り量L1との関係で最適化してもよい。

また、湾曲部223の構成と湾曲部224の構成とは同じであっても異なっていてもよい。

【実施例】

【0069】

次に、本発明の具体的な実施例について説明する。

1.現像ローラの製造

(実施例1)

<1>まず、機械構造用炭素鋼鋼管STKM11Aで構成されたローラ状をなすワークを用意した。ここで、ワークとして、長さ314.5mm、直径18mm(半径r3=9mm)の円柱状の本体の両端にそれぞれ縮径部が設けられたものを用いた。

【0070】

<2>次に、図7ないし図9に示すような転造装置を用いた転造法により、ワークの外周面に、図4、図5および図10に示すような溝を形成した。

ここで、用いた転造装置の各転造用ダイスの寸法、傾斜角等の主な条件は、次の通りである。

<転造装置の条件>

・転造用ダイスの外径(=2×r1) :150mm

・転造用ダイスの傾斜角θ :0.5°

・送り量L1 :0.5mm

・ストレート部の幅W1 :10mm

・湾曲部(食付き部)の幅W2 :3mm

・湾曲部(逃げ部)の幅W3 :3mm

・湾曲部(食付き部)の曲率半径 :130mm

・湾曲部(逃げ部)の曲率半径 :130mm

・段差L2(=r1−r2) :1.0μm

・凸条のピッチp1、p2 :80μm

・各凸条の周方向に対する傾斜角 :45°

・転造用ダイスの回転数 :150rpm

また、形成した溝の各部の寸法・角度等の主な条件は、次の通りである。

【0071】

<溝の各部の条件>

・第1の溝・第2の溝の深さ :5μm

・第1の溝と第2の溝との交差角度 :90°

・第1の溝・第2の溝のピッチp :80μm

・第1の溝・第2の溝の幅A :55μm

【0072】

<3>次に、鋼管の外周面上に、表面層を以下の形成条件にしたがって形成した。

<表面層の形成条件>

・形成方法 :無電解メッキ法

・組成 :Ni−P(Pの含有率:10wt%)

・平均厚さ :5μm

以上のようにして、現像ローラを製造した。

【0073】

(実施例2〜10)

転造用ダイスの各条件を表1に示すようにした以外は、前述した実施例1と同様にして、現像ローラを製造した。なお、表1では、各湾曲部の段差、幅、および曲率半径に関し、食付き部と逃げ部とで同じ構成のものは、1つの数値を記載し、食付き部と逃げ部とで異なる構成のものは、左側に食付き部の数値、右側に逃げ部の数値を記載している。

(比較例1〜9)

転造用ダイスの各条件を表1に示すようにした以外は、前述した実施例1と同様にして、現像ローラを製造した。

【0074】

2.評価

各実施例および各比較例の現像ローラの表面を目視により観察するとともに、各現像ローラをプリンタ(エプソン社製、LP−9000C)に組み込み、印字率50%の画像を記録紙(富士ゼロックス社製、上質紙 J紙)上にプリントし、印字状態を目視により観察し、下記に示すようにして現像ローラの表面状態(スジの発生)および印字状態(ムラの発生)の評価を行った。その評価結果を表1に示す。

なお、トナーは、平均粒径6.5μmのポリエステル系樹脂の組成の球形トナーを用いた。

【0075】

<現像ローラの表面状態>

◎:スジが全く認められなかった。

○:スジがわずかに認められた。

×:スジが顕著に認められた。

<印字状態>

◎:ムラが全く認められなかった。

○:ムラがわずかに認められたが、実使用上問題のないレベルであった。

×:ムラが顕著に認められた。

【0076】

【表1】

【0077】

表1から明らかなように、本発明の実施例1〜10では、いずれも、現像ローラのスジの発生が防止され、印字状態も優れていた。特に、実施例1〜9では、現像ローラの表面状態および印字状態ともに極めて優れていた。また、実施例10は、実施例1〜9と比較すると評価結果が若干劣るものの、比較例9よりも優れ、良好な評価結果が得られた。

これに対して、各比較例の現像ローラでは、現像ローラの表面にスジが発生し、印字状態も実施例1〜10に劣るものであった。

【図面の簡単な説明】

【0078】

【図1】本発明の画像形成装置の概略構成を示す模式的断面図である。

【図2】図1に示す画像形成装置に備えられた現像装置の概略構成を示す模式的断面図である。

【図3】図2に示す現像装置に備えられた現像ローラの概略構成を示す平面図である。

【図4】図3に示す現像ローラに形成された溝の拡大平面図である。

【図5】図4中のA−A線断面図である。

【図6】図3に示す現像ローラの製造方法の工程の一例を説明するための図である。

【図7】図5に示す製造方法においてワークの外周面に溝を形成する転造装置の概略構成を示す斜視図である。

【図8】図7に示す転造装置の拡大側面図である。

【図9】図7に示す転造装置に備えられた転造用ダイスの部分拡大横断面図である。

【図10】図9に示す転造用ダイスの凸条の一例を説明するための部分拡大図である。

【図11】図9に示す転造用ダイスの凸条の他の例を説明するための部分拡大図である。

【符号の説明】

【0079】

10……プリンタ 2……溝 20……感光体 200……転造装置 21……第1の溝 210……基台 211……側面 212……底面 22……第2の溝 220……第1の転造用ダイス 221、231……凸条 223、224……湾曲部 225……境界部 230……第2の転造用ダイス 240、250……送り手段 3……凸部 30……帯電ユニット 31……頂部 300……本体 301……外周部 310……縮径部 320……溝形成部 40……露光ユニット 400……ワーク 401……本体 410……縮径部 50……現像ユニット 50a……軸 51……ブラック現像装置 52……マゼンタ現像装置 53……シアン現像装置 54……イエロー現像装置 55a〜55d……保持部 510……現像ローラ 511……金属管 512……表面層 520……シール部材 530……収容部 540……ハウジング 550……トナー供給ローラ 560……規制ブレード 560a……ゴム部 560b……ゴム支持部 562……ブレード支持板金 570……ブレード裏部材 60……一次転写ユニット 70……中間転写体 75……クリーニングユニット 76……クリーニングブレード 80……二次転写ユニット 90……定着ユニット 92……給紙トレイ 94……給紙ローラ 96……レジローラ P1……記録媒体 T……トナー X、X1、X2……回転軸(中心軸)

【特許請求の範囲】

【請求項1】

ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成された転造用ダイスと、

円筒状または円柱状をなすワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させる送り手段とを備え、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成するものであり、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備え、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする転造装置。

【請求項2】

前記各湾曲部において、当該各湾曲部の幅が前記所定の送り量L1よりも大きく、かつ、r1−r2が5μm以下である請求項1に記載の転造装置。

【請求項3】

前記ワークの半径をr3としたときに、r1/r3は、5〜20である請求項1または2に記載の転造装置。

【請求項4】

前記所定の傾斜角は、0.1〜5°である請求項1ないし3のいずれかに記載の転造装置。

【請求項5】

前記所定の送り量L1は、0.1〜5mmである請求項1ないし4のいずれかに記載の転造装置。

【請求項6】

前記転造用ダイスは、前記ワークを狭圧するように1対設けられ、前記一方の転造用ダイスにより複数の第1の溝を形成するとともに、前記他方の転造用ダイスにより前記複数の第1の溝に交差する複数の第2の溝を形成するように構成されている請求項1ないし5のいずれかに記載の転造装置。

【請求項7】

転造加工の対象物である円筒状または円柱状のワークを用意する工程と、

前記ワークの外周面にその軸線方向に相対的に移動させながら転造用ダイスを押圧することにより、トナーを担持するための溝を形成する工程とを有し、

前記転造用ダイスは、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成されているとともに、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備えるものであり、

前記溝を形成する工程では、前記ワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させつつ、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成し、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする現像ローラの製造方法。

【請求項8】

請求項7に記載の現像ローラの製造方法により製造されたことを特徴とする現像ローラ。

【請求項9】

請求項8に記載の現像ローラを備えたことを特徴とする現像装置。

【請求項10】

請求項9に記載の現像装置を備えたことを特徴とする画像形成装置。

【請求項1】

ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成された転造用ダイスと、

円筒状または円柱状をなすワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させる送り手段とを備え、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成するものであり、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備え、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする転造装置。

【請求項2】

前記各湾曲部において、当該各湾曲部の幅が前記所定の送り量L1よりも大きく、かつ、r1−r2が5μm以下である請求項1に記載の転造装置。

【請求項3】

前記ワークの半径をr3としたときに、r1/r3は、5〜20である請求項1または2に記載の転造装置。

【請求項4】

前記所定の傾斜角は、0.1〜5°である請求項1ないし3のいずれかに記載の転造装置。

【請求項5】

前記所定の送り量L1は、0.1〜5mmである請求項1ないし4のいずれかに記載の転造装置。

【請求項6】

前記転造用ダイスは、前記ワークを狭圧するように1対設けられ、前記一方の転造用ダイスにより複数の第1の溝を形成するとともに、前記他方の転造用ダイスにより前記複数の第1の溝に交差する複数の第2の溝を形成するように構成されている請求項1ないし5のいずれかに記載の転造装置。

【請求項7】

転造加工の対象物である円筒状または円柱状のワークを用意する工程と、

前記ワークの外周面にその軸線方向に相対的に移動させながら転造用ダイスを押圧することにより、トナーを担持するための溝を形成する工程とを有し、

前記転造用ダイスは、ローラ状をなし、その外周面に互いに間隔を隔てて平行でかつ周方向に対し傾斜する方向に延在する複数の凸条が形成されているとともに、

前記転造用ダイスは、その軸線を含む断面でみたときに、その軸線方向での中央部に前記各凸条の頂部と当該軸線との距離がほぼ一定に形成されたストレート部と、該ストレート部の両端のそれぞれから外側へ向け前記各凸条の頂部と当該軸線との距離が漸減するように、前記各凸条の頂部同士を結ぶ線分が凸状に湾曲した1対の湾曲部とを備えるものであり、

前記溝を形成する工程では、前記ワークの軸線に対し前記転造用ダイスをその軸線が所定の傾斜角で傾斜するように設置し、前記ワークの外周面に前記転造用ダイスをその軸線まわりに回転させながら押圧させることにより、前記転造用ダイスに対し前記ワークをその軸線方向に前記ワークの1回転あたり前記所定の傾斜角に応じた所定の送り量L1で相対的に移動させつつ、

前記ワークの外周面と前記転造用ダイスの外周面との前記押圧により、前記各凸条により前記ワークの周方向に対し傾斜するように溝を形成し、

前記1対の湾曲部のうちの少なくとも前記ワークの搬送方向下流側の湾曲部において、当該湾曲部の軸線方向での幅は前記所定の送り量L1よりも大きく、かつ、前記ストレート部での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr1とし、前記湾曲部における前記ストレート部との境界部から前記所定の送り量L1分離間した部位での前記各凸条の頂部と前記転造用ダイスの軸線との間の距離をr2としたとき、r1−r2が5μm以下であることを特徴とする現像ローラの製造方法。

【請求項8】

請求項7に記載の現像ローラの製造方法により製造されたことを特徴とする現像ローラ。

【請求項9】

請求項8に記載の現像ローラを備えたことを特徴とする現像装置。

【請求項10】

請求項9に記載の現像装置を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−3031(P2009−3031A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−161835(P2007−161835)

【出願日】平成19年6月19日(2007.6.19)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月19日(2007.6.19)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]