軸体に電気めっきを形成するための装置、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液

【課題】軸体上に形成されためっき皮膜の厚さの均一性に優れる、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液を提供する。

【解決手段】軸体8の被めっき部を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材7、前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段1、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造9、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、前記支持手段は前記軸体と電気的に接続可能な接点部2を備え、前記管状部材はその中空部に不溶性陽極を備える。

【解決手段】軸体8の被めっき部を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材7、前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段1、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造9、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、前記支持手段は前記軸体と電気的に接続可能な接点部2を備え、前記管状部材はその中空部に不溶性陽極を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸体に電気めっきを形成するための装置、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液に関する。

本発明において、軸体とは、中心軸を有し、ほぼ回転対称の形状を有する部材をいう。

【背景技術】

【0002】

シリンダーロッドなどの軸体からなるワークに電気めっきする場合には、ワークをラックに吊るしてめっき液内に浸漬させて、ラックを通じてワークに給電してめっき皮膜を形成することが一般的に行われている。

【0003】

しかしながら、この吊り下げ方式の場合には、ワークの周方向のめっき皮膜の厚さにばらつきが生じやすく、めっき皮膜の厚さの管理幅が厳しい場合には不良品を発生させてしまう。

【0004】

このような軸体からなるワークにおけるめっき皮膜の厚さのばらつきを抑制する手段として、例えば、特許文献1には、めっき液が注入されためっき槽のワーク送り方向両端部にワーク入口及びワーク出口を形成し、めっき槽内のワーク通過通路両側に陽極板を配置した長尺ワーク用電気めっき装置において、めっき槽のワーク入口側に、円筒又は丸棒状のワークの軸心に対して傾斜する駆動軸を有するワーク駆動機構を配置し、ワーク外周面に圧接する駆動ローラを上記駆動軸に固着して、駆動ローラの回転によりワークの回転と長さ方向の移動とを行うようにするとともに、めっき槽内にめっき液噴出管を配置し、上記噴出管に、めっき槽内通過中のワークにめっき液の噴流を吹き付けるノズル部を複数個設けた長尺ワーク用電気めっき装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2716741号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示される装置では、ワーク駆動機構によりワークは軸中心に回転しているとはいえ、回転の一瞬間を考えれば、ワークの周方向における一領域からめっき液が供給されている。このため、ワークに接するめっき液の流れの状態(流れ方向、流速など)はワークの周方向において不均一である。それゆえ、特許文献1に開示される装置では、ワークの周方向のめっき皮膜の厚さの均一性が低いという問題点があった。

【0007】

本発明は、このような技術背景を鑑み、軸体上に形成されためっき皮膜の厚さの均一性に優れる、電気めっきを軸体に形成するための装置、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために提供される本発明は次のとおりである。

(1)被めっき部材である軸体におけるめっき皮膜が形成されるべき部分を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材、前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、前記支持手段は前記軸体と電気的に接続可能な接点部を備え、前記管状部材はその中空部に不溶性陽極を備える、軸体上に電気めっき皮膜を形成するための装置。

【0009】

(2)前記支持手段は、前記接点部における前記軸体との電気的接続を維持しつつ前記軸体の軸周りの回転を可能とする回転機構を有し、この回転機構により前記軸体を回転させながらめっき皮膜を形成することが可能とされる上記(1)記載の装置。

【0010】

(3)鉛直方向の両端に開口を有する中空部を備える管状の管状部材の前記中空部の内面に設けられた不溶性陽極と、被めっき部材である軸体を前記管状部材の中空部内に保持する支持手段が備えるものであって前記軸体との電気的接続を可能とする接点部との間に電圧を印加して前記軸体上にめっき皮膜を形成する方法であって、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段により、前記中空部内にめっき液を電気めっき中に継続的に供給することが可能とされる、めっき皮膜を有する軸体の製造方法。

【0011】

(4)前記支持手段に設けられた、前記接点部における前記軸体との電気的接点を維持しつつ前記軸体の軸周りの回転を可能とする回転機構により、前記軸体を回転させながら前記軸体上にめっき皮膜を形成することが可能とされる上記(3)記載の製造方法。

【0012】

(5)前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、前記めっき液のpHは1以上2以下であって、めっき温度が30℃以上50℃以下、かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきが行われる、上記(3)または(4)に記載の製造方法。

【0013】

(6)前記めっき液は、水溶性金属含有物質をさらに含有し、当該水溶性金属含有物質に含まれる金属元素は鉄、ニッケルからなる群から選ばれる一種または二種以上である、上記(5)記載の製造方法。

【0014】

(7)不溶性アノードを用い、めっき温度が30℃以上50℃以下かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきを行って軸体上に亜鉛系めっき皮膜を形成するためのめっき液であって、前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、前記めっき液のpHは1以上2以下であることを特徴とする軸体上に亜鉛系めっき皮膜を形成するためのめっき液。

【0015】

(8)前記めっき液は、水溶性金属含有物質をさらに含有し、当該水溶性金属含有物質に含まれる金属元素は鉄、ニッケルからなる群から選ばれる一種または二種以上である、上記(7)記載のめっき液。

【発明の効果】

【0016】

上記の発明によれば、軸体からなるワークの周方向におけるめっき液の流れ状態が均一となるため、ワーク上に形成されためっき皮膜は周方向の厚さの均一性に優れる。

【図面の簡単な説明】

【0017】

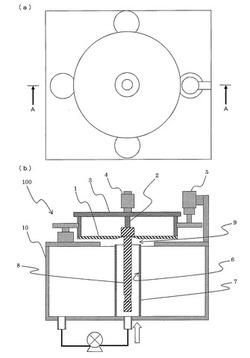

【図1】本実施形態に係るめっき装置の具体的な一例を概念的に示す上面図(a)および上面図のA−A断面での断面図(b)である。

【図2】実施例において使用した軸状ワークの具体的な形状・寸法を示す断面図である。

【発明を実施するための形態】

【0018】

本発明の一実施形態に係るめっき装置について以下に説明する。

本実施形態に係るめっき装置は、被めっき部材である軸体(以下、「軸状ワーク」ともいう。)の中心軸をほぼ鉛直方向にして、その中空部内をめっき液がほぼ鉛直方向上向きに流れる管状部材中に配置し、好ましい一態様では軸状ワークを回転させながら、めっき(電解)を行って、軸状ワーク上にめっき皮膜を形成するためのものである。

【0019】

本実施形態に係るめっき装置はほぼ管状の形状を有する管状部材を備え、この管状部材は両端部が鉛直方向に開口する中空部を有する。この中空部内に軸状ワークのめっき皮膜が形成されるべき部分は内包される。また、この中空部内に不溶性陽極が設けられている。好ましい一態様では、不溶性陽極は中空部の内側面の少なくとも一部をなしており、さらに好ましい一態様では、管状部材の中空部の内側面における軸状ワークと対向する部分の全てが不溶性陽極からなる。不溶性陽極の材質は特に限定されない。一般的に使用されるチタン−白金クラッド、酸化イリジウムなどを使用すればよい。

【0020】

管状部材における中空部の鉛直方向上側の開口の上方には、軸状ワークをその中空部内に保持することを実現する支持手段が設けられている。この支持手段は、軸状ワークと電気的に接続可能な接点部を備える。軸状ワークはこの接点部を通じて外部電源と電気的に接続されてめっき液中で陰極をなすことが可能とされている。

【0021】

支持手段の具体的な構成は任意であるが、次に説明するように軸状ワークが軸周りに回転可能とされることが好ましい。好ましい一態様では、支持手段は、接点部における軸状ワークとの電気的接続を維持しつつ、軸状ワークの軸周りの回転を可能とする回転機構を有し、この回転機構により軸状ワークを回転させながら軸状ワーク上にめっき皮膜を形成することが可能とされる。このような構成の具体例を示せば、モータの回転軸に連結されたクリップを用いて、軸状ワークの鉛直方向最上部を、軸状ワークの中心軸とモータの回転軸とが一致するように把持し、モータの中心軸に接触する給電ブラシにより外部電源からの電流を軸状ワークに導くが挙げられる。

【0022】

本実施形態に係るめっき装置は管状部材の中空部の鉛直方向下側の開口から中空部内にめっき液を供給するめっき液噴流手段を備える。一例において、めっき液噴流手段は、ポンプと、管状部材の中空部の鉛直方向下側に配置されてその開口が鉛直方向上側を向くポンプからのめっき液の吐出口とを備える。このめっき液噴流手段により、管状部材の中空部内にめっき液が鉛直方向上向きに流れる。このため、中空部内に配置された軸状ワークの周方向の流れ状態はほぼ一様となり、めっき液の流れ状態が周方向で変動することに基づいてめっき皮膜の厚さが変動することが抑制される。また、めっき金属の析出に伴い軸状ワークの表面に発生する気泡は、この鉛直方向上向きのめっき液の流れによりスムーズに軸状ワークから脱離することができるため、めっき皮膜内にピンホールが発生することが抑制される。

【0023】

本実施形態に係るめっき装置は、好ましい一態様として、管状部材の中空部の内側面が不溶性陽極からなり、かつめっき時において軸状ワークが軸周りに回転する。このため、めっき液の流れ状態の周方向での変動はさらに抑制される。

【0024】

また、不溶性陽極と陰極としての軸状ワークとが作る電界の軸状ワークの周方向の変動も抑制される。管状部材の中空部の内側面における不溶性陽極の中心軸と軸状ワークの中心軸とは、めっき装置の設計上一致するが、現実には、めっき装置の加工時または組み立て時の誤差(装置上の誤差)、および軸状ワークをめっき装置に取り付ける際の取り付け誤差により、不溶性陽極の中心軸と軸状ワークの中心軸とは厳密には一致しない。軸状ワークを回転させることなくめっきを行うと、この中心軸同士のずれが軸状ワークの周方向の電界分布にばらつきをもたらし、電界が強い部分にめっき金属が集中的に析出する。すなわち、軸状ワークを回転させない場合には、装置上および/またはワーク取り付け時の不可避的なわずかな誤差によって、周方向のめっき皮膜の厚さに大きな変動がもたらされる可能性がある。軸状ワークを回転させながらめっきを行うことにより、こうした中心軸のずれは平準化されるため、めっき皮膜の厚さの周方向のばらつきが特に抑制される。

【0025】

さらに、軸状ワークがその中心軸に沿った方向に回転中心軸を有するねじ部を備える場合には、めっき液の流れ方向が軸状ワークの中心軸に沿った方向のみでは、ねじの谷部分に発生した気泡が脱離しにくく、ねじの谷部分のめっき厚が薄くなる傾向がある。したがって、軸状ワークを回転させてめっき液の流れ方向に軸状ワークの周方向の成分を付与することによって、ねじの谷部分に発生した気泡が脱離しやすくなり、ねじの谷部分のめっき厚を増やすことが可能となる。すなわち、軸状ワークがその中心軸に沿った方向に回転中心軸を有するねじ部を備える場合には、軸状ワークを回転させることによりねじ部においてめっき不良の発生が抑制されるため、特に好ましい。

【0026】

管状部材の中空部の鉛直方向上側の開口近傍には、めっき液噴流手段により中空部内に供給されためっき液を管状部材外に排出可能にする排出構造が設けられている。この排出構造の具体的な構成は、上記のとおりめっき液を管状部材外に排出することができる限り、任意である。そのような構造の一例としてオーバーフロー構造が挙げられる。

【0027】

上記の排出構造を通じて管状部材から排出されためっき液を前述のめっき液噴流手段に供給する環送手段を、本実施形態に係るめっき装置は備える。この還流手段の具体的な構成は任意である。具体例を挙げれば、排出構造からのめっき液を受けるクッションタンクと、クッションタンク内のめっき液をめっき液噴流手段のポンプに接続する配管とからなる手段が挙げられる。

【0028】

ここで、めっき液噴流手段により供給されためっき液の流量や流速が大きい場合には、管状部材の中空部からのめっき液の一部が支持手段を構成する部材に近接するように向かう可能性がある。支持手段を構成する部材の中にはめっき液と接触すると、腐食して初期の機能を果たすことができなくなるものが含まれる場合もある(例えば給電ブラシ。)。そこで、支持手段は、めっき噴流手段により供給されためっき液が支持手段を構成する部材と接触することを安定的に抑制するための遮蔽部材を備えてもよい。

【0029】

上記の本実施形態に係るめっき装置の具体的な一例について、図面を参照しつつ詳しく説明する。

図1は、本実施形態に係るめっき装置の具体的な一例を概念的に示す上面図(a)および上面図のA−A断面での断面図(b)である。

【0030】

本例に係るめっき装置100において、軸状ワーク8は、概形が六角ボルトの形状である軸体である。両端が開口する筒形状を有するチタン製であって、その内側面6全面が不溶性陽極として機能する管状部材7の内部に、軸状ワーク8がほぼ六角柱の形状を有する頂部を管状部材7から突出させるように配置されている。ここで、ほぼ平板上で貫通孔を有するドーナツ形状の支持部材1の貫通孔を貫くように軸状ワーク8は挿入されており、軸状ワーク8の頂部の下側と軸状ワーク8の貫通孔の開口縁部とが接することにより、軸状ワーク8は支持部材1により支持されている。

【0031】

軸状ワーク8の頂部の上方には、接点部2とその上方の回転電極4とが取り付けられた接点加圧ふた3が設けられている。接点部2と軸状ワーク8の頂部との接触を維持しつつこの接点加圧ふた3が支持部材1に対して近接する向きに接点加圧ふた3が付勢されるように、接点加圧ふた3は支持部材1に対して固定される。このようにすることで、軸状ワーク8と支持部材1との接触部からめっき液が軸状ワーク8の頂部側に入り込むことが抑制されている。したがって、本例において、支持手段は、遮蔽部材としての機能も有する支持部材1、接点部、接点加圧ふた3および回転電極4により構成される。

【0032】

ここで、各部材の配置関係を説明すれば、管状部材7の中心軸と、軸状ワーク8の中心軸と、回転電極4の中心軸とはほぼ重なるように配置されている。したがって、回転機構5を駆動させて接点加圧ふた3を回転させると、その回転に伴って軸状ワーク8は回転し、このように軸状ワーク8が回転しても不溶性陽極と軸状ワーク8との距離は変動しない。すなわち、不溶性陽極と陰極をなす軸状ワーク8とが作る電界は軸状ワーク8の回転によっては変動しない。

【0033】

管状部材7の下側の開口からめっき液噴流手段(ポンプ)により管状部材7の中空部内に供給されためっき液はオーバーフロー構造を有する排出構造9から排出され、排出されためっき液はクッションタンク10を経由してめっき液噴流手段(ポンプ)に供給される。こうして、管状部材7の中空部内におけるめっき液の液流が維持される。なお、クッションタンク10の容量は任意である。めっき液の流速、管理すべきめっき液の温度範囲などを考慮して適宜設定される。目安としては、管状部材7の容積の10倍から100倍であり、好ましくは20倍以上50倍以下である。

【0034】

管状部材7の中空部内におけるめっき液の流速は、速ければ速いほど軸状ワーク8の表面における拡散層の厚さが薄くなり、高速めっきを行いやすくなる。また、軸状ワーク8において発生した水素が軸状ワーク8の表面から脱離しやすくなるため、ピンホール発生の可能性も少なくなる。

【0035】

しかしながら、めっき液の液流が過度に速くなると、軸状ワーク8、特に軸径が変化する部分の表面近傍においてめっき液に乱流が発生しやすくなる。乱流が発生すると、その部分におけるめっきの析出状態が不安定化し、得られためっき皮膜の品質の低下をもたらす可能性が高まる。

【0036】

乱流を実質的に発生させない好ましいめっき液の流速の範囲は、管状部材7の中空部の内径(内径が小さい場合には乱流が発生しやすい)、軸状ワーク8の軸径(中空部の内径の軸径からの差が小さい場合には乱流が発生しやすい)、軸状ワーク8の軸方向の径変化の程度(急激な段差があると乱流が発生しやすい)、めっき液の組成(含有量が高い場合には粘度が高まりやすく、このとき乱流が発生しやすい)、めっき液温度(温度が低い場合には粘度が高まりやすく、このとき乱流が発生しやすい)などを考慮して適宜設定されるべきものである。

【0037】

また、めっき液における金属イオン濃度が低い場合には、めっき液の流速がある程度高くなるとめっき速度が低下する傾向を示す場合もあるため、めっき速度の低下を抑制する観点からめっき液の流速には上限を設定することが好ましい場合もある。

【0038】

軸状ワーク8の回転速度は特に限定されない。軸状ワークの表面の線速として10mm/秒程度以上あれば、めっき皮膜の厚さの周方向のばらつきを抑制する効果が安定的に得られる。軸状ワークの表面の線速として20mm/秒以上とすることがさらに好ましく、30mm/秒以上とすることが特に好ましい。めっき液の組成などにも依存するが、50mm/秒以上とすることが好ましい場合もある。軸状ワーク8の回転速度の上限は確定的には規定されない。過度に速くなると、めっき液の流速とのベクトル和が大きくなって乱流が発生する可能性が高まること、および回転数を高めるための機構が大型化し、回転に要するエネルギーも多くなることなどを考慮して適宜設定すればよい。

【0039】

一例として挙げれば、管状部材7の内径が50mmおよび軸状ワークの軸径が18mmの場合には、めっき液の流速は0.10m/秒以上1.5m/秒以下の範囲、めっき液が後述する好適な組成のめっき液である場合には0.10m/秒以上1.0m/秒以下の範囲とし、軸状ワーク8の回転による線速を10mm/秒以上から200mm/秒以下の範囲、めっき液が後述する好適な組成のめっき液である場合には10mm/秒以上から30mm/秒以下の範囲とすれば、数mmの軸径変化(くびれ、突出、タップなど)がある軸状ワーク8に対して20A/dm2以上100A/dm2以下の高電解条件でめっきした場合であっても、安定した品質のめっき皮膜を得ることができる。

【0040】

以下、本実施形態に係るめっき装置100を用いてめっき処理を行うことに適しためっき液(以下、「本めっき液」ともいう。)について説明する。

本めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有し、pHが1以上2以下の硫酸亜鉛系めっき液である。ここで、亜鉛系めっき液とは、亜鉛めっき皮膜を形成するためのめっき液である亜鉛めっき液と、亜鉛合金めっき皮膜を形成するためのめっき液である亜鉛合金めっき液との総称である。本めっき液が亜鉛合金めっき液である場合には、水溶性金属含有物質をさらに含有してもよい。この水溶性金属含有物質に含まれる金属元素の具体例として、鉄およびニッケルからなる群から選ばれる一種または二種以上が挙げられる。

【0041】

(水溶性亜鉛含有物質)

本めっき液は、水溶性亜鉛含有物質を含有する。本明細書において水溶性亜鉛含有物質とは、亜鉛系めっき皮膜として析出する亜鉛の供給源であって、亜鉛の陽イオンおよびこれを含有する水溶性物質からなる群から選ばれる一種または二種以上の成分をいう。

【0042】

水溶性亜鉛含有物質をめっき浴に供給する原料物質(本発明において、「亜鉛源」ともいう。)として、硫酸亜鉛、酸化亜鉛、塩化亜鉛などが例示される。これらの中でも、硫酸亜鉛が亜鉛源として好ましい。本めっき液は、めっき液の安定性が低下したりめっき皮膜の膜質が低下したりする可能性を低減させる観点から、塩化物イオンまたはこれを含む物質が例示される塩素含有物質を含有しないことが好ましい。

【0043】

本めっき液における水溶性亜鉛含有物質の亜鉛換算含有量は70g/L以上100g/L以下とすることが好ましい。水溶性亜鉛含有物質の亜鉛換算含有量が70g/L未満の場合には、本実施形態に係るめっき装置100を用いても、高い電流密度、具体的には20A/dm2程度以上で、良好な外観のめっき皮膜を安定的に形成することが困難となる。一方、本めっき液における水溶性亜鉛含有物質の亜鉛換算含有量が100g/L超の場合には、めっき液の粘度が高くなり、やはり良好な外観のめっき皮膜を安定的に形成することが困難となる。高い生産性で良好な外観のめっき皮膜をより安定的に形成することを可能とする観点から、本めっき液の水溶性亜鉛含有物質の亜鉛換算含有量は75g/L以上95g/L以下とすることが好ましい。良好な着きまわり性および廃水処理への負荷を緩和する観点も考慮すれば、本めっき液の水溶性亜鉛含有物質の亜鉛換算含有量は75g/L以上90g/L以下とすることが好ましい。

【0044】

(水溶性金属含有物質)

本めっき液が亜鉛合金めっき液である場合には、水溶性金属含有物質を含有する。本明細書において水溶性金属含有物質とは、亜鉛合金めっき皮膜に含有される亜鉛以外の金属の供給源であって、金属元素の陽イオンおよびこれを含有する水溶性物質からなる群から選ばれる一種または二種以上の成分をいう。水溶性金属含有物質に含有される金属元素として、鉄およびニッケルが例示される。好ましい一例において、金属含有物質に含まれる金属元素は鉄およびニッケルからなる群から選ばれる。

【0045】

水溶性金属含有物質をめっき浴に供給する原料物質(本発明において、「金属源」ともいう。)はその水溶性金属含有物質に含有される金属元素の種類に応じて適宜選択すればよい。例えば、水溶性金属含有物質に含有される金属元素が鉄である場合、すなわち、亜鉛合金めっき浴が水溶性鉄含有物質を含有する場合には、Fe2(SO4)3・7H2O、FeSO4・7H2O、Fe(OH)3、FeCl3・6H2O、FeCl2・4H2Oなどが鉄源として例示される。水溶性金属含有物質に含有される金属元素がニッケルである場合、すなわち、亜鉛合金めっき浴が水溶性ニッケル含有物質を含有する場合には、NiSO4・6H2O、NiCl2・6H2O,Ni(OH)2などがニッケル源として例示される。

【0046】

本実施形態に係る亜鉛系めっき浴における水溶性金属含有物質の金属換算含有量は、目的とする亜鉛合金めっきの組成に応じて適宜設定される。亜鉛系めっき浴が水溶性鉄含有物質を含有する場合には、水溶性鉄含有物質の鉄換算含有量を0.8g/L以上2g/L以下程度とすることが例示される。亜鉛系めっき浴が水溶性ニッケル含有物質を含有する場合には、水溶性ニッケル含有物質のニッケル換算含有量を10g/L以上17g/L以下程度とすることが例示される。

【0047】

(ポリエチレンイミン)

本実施形態に係るめっき装置100は不溶性陽極を備えるため、陽極においてめっき液に含有される成分の電気分解が生じやすい。このような化学的に活性な環境においても優れた特性を示すことができる観点から、本めっき液はポリエチレンイミンを有機添加剤として含有する。

【0048】

本めっき液に含有されるポリエチレンイミンの重量平均分子量は1500以上2500以下である。この重量平均分子量が1500未満、具体的には例えば1000となると、電流密度が高い条件(例えば50A/dm2程度以上)において、非めっき部材である軸体(軸状ワーク8)に異物が吸着したり(以下、この現象を「異物吸着」ともいう。)、めっきの析出状態が不安定となってめっき金属の酸化物などが析出したり(以下、この現象を「異常析出」ともいう。)して、めっき皮膜の外観が劣化する。一方、ポリエチレンイミンの重量平均分子量が2500以上、具体的には例えば3000となると、電流密度が比較的低い条件(例えば30A/dm2程度)から上記のような異物吸着や異常析出が生じ、めっき皮膜の外観が劣化する。

【0049】

本めっき液におけるポリエチレンイミンの含有量は0.1g/L以上10g/Lである。その含有量が0.1g/L未満の場合には、ポリエチレンイミンを含有させた効果が得られにくくなり、めっき皮膜の外観が劣化する。一方、ポリエチレンイミンの含有量が10g/Lを超えても、含有量に見合う程度の効果(例えば、めっき析出速度の向上など)は得られにくくなり経済的観点から好ましくない。また、得られためっき皮膜の光沢が過度に高くなってめっき皮膜形成の有無が確認できなくなったり、廃水処理の負荷が増大したりする場合もある。

【0050】

(pH)

本めっき液のpHは1以上2以下である。pHが過度に低い場合には、めっき析出と同時に析出しためっき金属の溶解が進行するため、見掛け上のめっき皮膜の析出速度が低下し、高速めっきを行うことが困難となる。一方、pHが過度に高い場合には、高電流密度、特に80A/dm2程度以上での析出状態が不安定となり、めっき皮膜の外観が劣化する。めっき皮膜の析出速度を低下させることなく外観が良好なめっき皮膜をより安定的に形成する観点から、本めっき液のpHは1.0以上2.0以下とすることが好ましく、1.5±0.3とすることがより好ましく、1.5±0.2とすることが特に好ましい。

【0051】

このように低いpHとすることで、本めっき液が亜鉛合金めっき液である場合には、合金金属に係る金属イオンを安定化させるためのキレート剤などの錯化剤をめっき液に含有させることなく、めっきを行うことが可能となる。すなわち、本めっき液は、pHが1以上2以下であることによって、本めっき液が亜鉛合金めっき液であっても、めっき液の組成を単純化する(具体的には、めっき液の構成成分数を少なくする)ことが達成されている。前述のように、本実施形態に係るめっき装置100は不溶性陽極を採用するため、本めっき液に含まれる成分は電気分解されやすい。この電気分解によって生成した物質がめっき特性(外観など)に悪影響を及ぼす可能性を低減させる観点から、本めっき液はその組成が単純である、すなわち、含有成分種類数が少ないことが好ましい。

【0052】

なお、本めっき液のpHの調整は公知の酸、アルカリを用いて行えばよい。上記のとおり、めっき液の組成を単純化することが好ましいため、酸は硫酸を用いることが好ましい。

【0053】

(その他の成分)

前述のように、本実施形態に係るめっき装置100は不溶性陽極を採用するため、本めっき液に含まれる成分は電気分解されやすい。したがって、本めっき液は、上記の成分以外に含有される成分数を可能な限り少なくすることが好ましい。例えば、亜鉛源や金属源は硫酸塩として、本めっき液に含有される金属イオンのカウンターアニオンの種類は硫酸イオンのみとすることが好ましい。また、本めっき液は、酸化防止剤や消泡剤、ポリエチレンイミン以外の有機添加剤、亜鉛合金めっき液の場合にはさらに錯化剤などを含有してもよいが、その含有量は少ないことが好ましく、これらの成分を含有しないことがより好ましい。このようにめっき液に含有される成分数が少ないことは廃液処理の負荷を緩和することにもなるため、めっき液に含有される成分数が少ないことにより廃液処理まで含めた処理コストを低減させることができる。

【0054】

(めっき条件)

本めっき液を用いて亜鉛系めっき皮膜を電気めっきにて形成するにあたり、その電流密度は20A/dm2以上100A/dm2以下の条件とすることが好ましい。電流密度が20A/dm2未満の場合には、本実施形態に係るめっき装置100を用いても、析出速度が高まらず、生産性を向上させることが困難となる。一方、電流密度が100A/dm2超の場合には、上記のようにポリエチレンイミンの分子量や含有量を調整したり、pHを調整したりしても、優れた外観のめっき皮膜を安定的に形成することが困難となる。

【0055】

また、本めっき液を用いて亜鉛系めっき皮膜を電気めっきにて形成するにあたり、めっき液の温度は30℃以上50℃以下とすることが好ましい。めっき液の温度が30℃未満の場合には、得られためっき皮膜の残留応力の電流密度依存性が顕著となり、電流密度が高くなるとめっき皮膜にはより強い引張応力が残留しやすくなる。めっき皮膜の残留応力の電流密度依存性をより安定的に低下させ、幅広い電流密度の範囲で特性変化の少ないめっき皮膜を得ることを容易にする観点から、めっき液の温度は35℃以上とすることが好ましい。一方、めっき液温度が50℃超となると、本実施形態に係るめっき装置100を構成する部材が耐熱性を有するものであることが求められるようになり、設備負荷が増大する。なお、めっき皮膜の残留応力は、若干量の圧縮応力であることが、皮膜強度を高める観点から好ましい。そのようなめっき皮膜を得ることを特に望む場合には、めっき温度を40℃±5℃とすることが好ましい。

【0056】

本めっき液を用いた場合には、本実施形態に係るめっき装置100におけるめっき液の流速の条件および軸状ワークの回転条件(以下、「運転条件」という。)を緩和することができる。これらの運転条件が緩和されることにより軸状ワークの表面近傍でめっき液に乱流が発生しにくくなるため、めっきの析出状態が不安定化する現象が生じにくくなる。それゆえ、運転条件が緩和されることによって、軸状ワーク上に形成されるめっき皮膜の品質は低下しにくくなる。

【0057】

また、運転条件が緩和されることにより、次に説明するように、めっき処理のイニシャルコストおよびランニングコストが低減される。第一に、めっき装置100を構成する部品(ポンプ、モータなど)の仕様を特に高める必要がなくなるため、装置の製造コストを抑えることができる。第二に、運転条件の緩和に伴い装置の運転に要する電力が少なくなるため、軸状ワークにめっき皮膜を形成するのに要するコストも少なくなる。第三に、運転条件が緩和されることにより装置の耐久性が向上する。

【0058】

(めっき皮膜の特性)

本実施形態に係るめっき装置100および本めっき液を用いて、上記の好ましい条件で電気めっきを行うと、半光沢のめっき皮膜を幅広い電流密度の範囲で得ることができる。めっき皮膜が半光沢である場合には、光沢を有する被めっき部材上にめっき皮膜が形成されたことを目視で容易に確認できるため、好ましい。また、前述のように、めっき温度を適切な範囲とすることで、めっき皮膜の残留応力の絶対値を小さくすることができる。残留応力の絶対値が大きい場合、特に強い引張応力が残留している場合には、めっき皮膜が剥離しやすくなったり、めっき皮膜の応力腐食が生じやすくなったりする。

【実施例】

【0059】

以上説明しためっき装置100を用いて、軸状ワーク8に対してめっき処理を行った結果を以下に示す。

【0060】

(実施例1)

全体がチタンからなり内径50mm接液部の長さ300mmの管状部材の内部に、図2に示す形状を有する軸状ワーク(有効処理面積1.22dm2)を、支持部材を用いて保持した。このとき、図2におけるAの範囲(長さ200mm)が管状部材の内面にある不溶性陽極に対向するように軸状ワークは配置された。

【0061】

めっき槽に15Lのめっき液を満たし、液温を45℃に維持した。めっき液の組成は次のとおりであった。

水溶性亜鉛含有物質の亜鉛換算含有量:100g/L(亜鉛源:硫酸亜鉛)

硫酸アンモニウム:30g/L

ポリエチレンイミン(分子量7000):0.5g/L

溶媒:水

pH:2.5

【0062】

開口する管状部材の下端の下方に配置される吐出口から管状部材内部へとめっき槽内のめっき液を、ポンプを用いて噴流させ、管状部材の内部に1m/秒のめっき液流を発生させた。管状部材の上端の開口から噴出しためっき液流は、遮蔽部材をも兼ねる支持部材に衝突し、支持部材と管状部材の上端との間に設けられた隙間を排出構造として管状部材の外側面へと流れ出し、この外側面を含むように配置されるクッションタンク(容量15L)内に収納された。クッションタンクの下面に設けられたドレインからめっき槽へとクッションタンク内のめっき液を流出させた。こうして、めっき槽、ポンプ、吐出口、管状部材内部、排出構造、クッションタンク、めっき槽の経路でめっき液を循環させた。この循環中のめっき液温は45℃に管理された。

【0063】

支持部材の上方に設けられた回転機構により軸状ワークを180rpm(めっき液と接する部分における最大の線速は170mm/s)で回転させるとともに、支持部材の上方に設けられた回転電極を通じて軸状ワークに電圧を印加可能とした。

【0064】

この状態で、軸状ワークからなるカソードと管状部材からなるアノードとの間の電流を、カソードにおける電流密度が60A/dm2となるように設定して、30秒間めっき処理を行った。

【0065】

めっき処理終了後の軸状ワークを取り出し、胴部分、くびれ部分、ならびにねじ部分のねじ山およびねじ谷におけるめっき厚を計測した。また、胴部分およびくびれ部分については、周方向にめっき厚を測定し、平均めっき厚に対するめっき厚のばらつき幅の比率((最大めっき厚−最小めっき厚)/平均めっき厚)を求めた。

得られためっき厚に関する測定結果を表1に示す。

【0066】

(実施例2)

実施例1におけるめっき液を次の組成に変更した以外は実施例1と同様の作業を軸状ワークに対して行い、得られた軸状ワークのめっき厚を測定した。

水溶性亜鉛含有物質の亜鉛換算含有量:100g/L(亜鉛源:塩化亜鉛)

ユケン工業(株)製 メタスMZ−996A1:60ml/L

溶媒:水

得られためっき厚に関する測定結果を表1に示す。

【0067】

(実施例3)

実施例1におけるめっき液を次の組成に変更した以外は実施例1と同様の作業を軸状ワークに対して行い、得られた軸状ワークのめっき厚を測定した。

水溶性亜鉛含有物質の亜鉛換算含有量:50g/L(ユケン工業(株)製 メタスZn−CONCにて)

ユケン工業(株)製 メタスZJK−M:5ml/L

ユケン工業(株)製 メタスZJK−C2:5ml/L

溶媒:水

得られためっき厚に関する測定結果を表1に示す。

【0068】

(実施例4)

実施例1において軸状ワークを回転させなかったこと以外は実施例1と同様の作業を軸状ワークに対して行い、得られた軸状ワークのめっき厚を測定した。

得られためっき厚に関する測定結果を表1に示す。

【0069】

(実施例5)

全体がチタンからなり内径50mm接液部の長さ300mmの管状部材の内部に、図2に示す形状を有する軸状ワーク(有効処理面積1.22dm2)を、支持部材を用いて保持した。このとき、図2におけるAの範囲(長さ200mm)が管状部材の内面にある不溶性陽極に対向するように軸状ワークは配置された。

【0070】

めっき槽に15Lのめっき液を満たし、液温を40℃に維持した。めっき液の組成は次のとおりであった。

水溶性亜鉛含有物質の亜鉛換算含有量:85g/L(亜鉛源:硫酸亜鉛)

ポリエチレンイミン(分子量2000):1g/L

溶媒:水

pH:1.5

【0071】

開口する管状部材の下端の下方に配置される吐出口から管状部材内部へとめっき槽内のめっき液を、ポンプを用いて噴流させ、管状部材の内部に0.13m/秒のめっき液流を発生させた。管状部材の上端の開口から噴出しためっき液流は、遮蔽部材をも兼ねる支持部材に衝突し、支持部材と管状部材の上端との間に設けられた隙間を排出構造として管状部材の外側面へと流れ出し、この外側面を含むように配置されるクッションタンク(容量15L)内に収納された。クッションタンクの下面に設けられたドレインからめっき槽へとクッションタンク内のめっき液を流出させた。こうして、めっき槽、ポンプ、吐出口、管状部材内部、排出構造、クッションタンク、めっき槽の経路でめっき液を循環させた。この循環中のめっき液温は40℃に管理された。

【0072】

支持部材の上方に設けられた回転機構により軸状ワークを20rpm(めっき液と接する部分における最大の線速は20mm/s)で回転させるとともに、支持部材の上方に設けられた回転電極を通じて軸状ワークに電圧を印加可能とした。

【0073】

この状態で、軸状ワークからなるカソードと管状部材からなるアノードとの間の電流を、カソードにおける電流密度が60A/dm2となるように設定して、30秒間めっき処理を行った。

以下、実施例1と同様にめっき厚さの測定を行った。得られためっき厚に関する測定結果を表1に示す。

【0074】

【表1】

【0075】

(実施例6)

実施例5において調製しためっき液を基準として、ポリエチレンイミンの分子量(重量平均分子量)およびpHが異なるめっき液6−1〜6−8を用意した。なお、めっき液6−1は実施例5において調製しためっき液と同一の組成を有しているものであった。

スターラー回転数500rpmの液循環型ハルセル試験器(山本鍍金試験器社製:スマートハルセルB−53−SM)を用意した。この試験器のめっき槽内の所定の位置に、縦64mm、横64mm、厚さ1mmのアノードとしてのチタン−白金クラッド、および縦67mm、横100mm、厚さ0.2mmの被めっき部材(カソード)としての銅板を配置した。めっき槽内に上記のめっき液6−1〜6−8のそれぞれを液面が所定の高さとなるまで入れた。アノードおよびカソードをめっき電源に接続し、次の条件で電気めっきを行って、亜鉛めっき皮膜を有する亜鉛系めっき部材を得た。

電流:20A

通電時間:10秒間

めっき浴温度:40℃

上記の電流では、カソードの有効範囲の電流密度は100A/dm2から10A/dm2の範囲であった。

【0076】

得られた亜鉛系めっき部材における、電流密度が100A/dm2の位置のめっき皮膜の析出状態を観察した。また、その位置から電流密度が10A/dm2ずつ減少した位置(最終評価位置における電流密度:10A/dm2)におけるめっき皮膜の析出状態を観察した。観察結果は次の基準で評価した。

1:異常析出や異物付着が認められず、めっき皮膜は良好な外観であった

2:異常析出や異物付着は認められないが、めっき皮膜の光沢が過剰であって、めっき皮膜の形成を確認しにくい

3:異常析出や異物付着が認められ、めっき皮膜の外観が不良であった

評価結果を表2に示す。

【0077】

【表2】

【0078】

(実施例7)

実施例6において調製しためっき液6−1から6−4のそれぞれに対して、水溶性鉄含有物質の鉄換算含有量が1.3g/Lとなるように、FeSO4・7H2Oからなる鉄源がさらに添加されてなるめっき液7−1から7−4を調製した。

これらのめっき液7−1から7−4を用いて実施例6と同様の操作にて電気めっきを行い、亜鉛−鉄合金めっき皮膜を有する亜鉛系めっき部材を得た。

この亜鉛系めっき部材に対して、実施例6と同様の評価を行った。評価結果を表3に示す。

【0079】

【表3】

【0080】

(実施例8)

実施例6において調製しためっき液6−1から6−4のそれぞれに対して、水溶性ニッケル含有物質の鉄換算含有量が15g/Lとなるように、NiSO4・6H2Oからなるニッケル源がさらに添加されてなるめっき液8−1から8−4を調製した。

これらのめっき液8−1から8−4を用いて実施例6と同様の操作にて電気めっきを行い、亜鉛−ニッケル合金めっき皮膜を有する亜鉛系めっき部材を得た。

この亜鉛系めっき部材に対して、実施例6と同様の評価を行った。評価結果を表4に示す。

【0081】

【表4】

【0082】

(実施例9)

実施例5において調製しためっき液を用いて、めっき条件を次のとおり変化させて電気めっきを行い、めっき皮膜応力測定装置(山本鍍金試験器社製:Plate Laboratory ST)の測定面(8×25mmの角状歪みゲージ付き銅板)上に亜鉛めっき皮膜を形成した。

めっき温度:20℃、30℃、35℃、40℃、45℃、50℃

電流密度:10A/dm2から50A/dm2まで10A/dm2毎

めっき時間:15秒間

めっき液の攪拌条件:スターラー回転数 500rpm

測定面上のめっき皮膜の残留応力を測定した結果を表5に示す。なお、表5では、めっき皮膜の残留応力が引張応力であった場合に正の値とし、圧縮応力であった場合に負の値として示した。

【0083】

【表5】

【技術分野】

【0001】

本発明は、軸体に電気めっきを形成するための装置、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液に関する。

本発明において、軸体とは、中心軸を有し、ほぼ回転対称の形状を有する部材をいう。

【背景技術】

【0002】

シリンダーロッドなどの軸体からなるワークに電気めっきする場合には、ワークをラックに吊るしてめっき液内に浸漬させて、ラックを通じてワークに給電してめっき皮膜を形成することが一般的に行われている。

【0003】

しかしながら、この吊り下げ方式の場合には、ワークの周方向のめっき皮膜の厚さにばらつきが生じやすく、めっき皮膜の厚さの管理幅が厳しい場合には不良品を発生させてしまう。

【0004】

このような軸体からなるワークにおけるめっき皮膜の厚さのばらつきを抑制する手段として、例えば、特許文献1には、めっき液が注入されためっき槽のワーク送り方向両端部にワーク入口及びワーク出口を形成し、めっき槽内のワーク通過通路両側に陽極板を配置した長尺ワーク用電気めっき装置において、めっき槽のワーク入口側に、円筒又は丸棒状のワークの軸心に対して傾斜する駆動軸を有するワーク駆動機構を配置し、ワーク外周面に圧接する駆動ローラを上記駆動軸に固着して、駆動ローラの回転によりワークの回転と長さ方向の移動とを行うようにするとともに、めっき槽内にめっき液噴出管を配置し、上記噴出管に、めっき槽内通過中のワークにめっき液の噴流を吹き付けるノズル部を複数個設けた長尺ワーク用電気めっき装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2716741号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示される装置では、ワーク駆動機構によりワークは軸中心に回転しているとはいえ、回転の一瞬間を考えれば、ワークの周方向における一領域からめっき液が供給されている。このため、ワークに接するめっき液の流れの状態(流れ方向、流速など)はワークの周方向において不均一である。それゆえ、特許文献1に開示される装置では、ワークの周方向のめっき皮膜の厚さの均一性が低いという問題点があった。

【0007】

本発明は、このような技術背景を鑑み、軸体上に形成されためっき皮膜の厚さの均一性に優れる、電気めっきを軸体に形成するための装置、めっき皮膜を有する軸体の製造方法および軸体上に亜鉛系めっき皮膜を形成するためのめっき液を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために提供される本発明は次のとおりである。

(1)被めっき部材である軸体におけるめっき皮膜が形成されるべき部分を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材、前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、前記支持手段は前記軸体と電気的に接続可能な接点部を備え、前記管状部材はその中空部に不溶性陽極を備える、軸体上に電気めっき皮膜を形成するための装置。

【0009】

(2)前記支持手段は、前記接点部における前記軸体との電気的接続を維持しつつ前記軸体の軸周りの回転を可能とする回転機構を有し、この回転機構により前記軸体を回転させながらめっき皮膜を形成することが可能とされる上記(1)記載の装置。

【0010】

(3)鉛直方向の両端に開口を有する中空部を備える管状の管状部材の前記中空部の内面に設けられた不溶性陽極と、被めっき部材である軸体を前記管状部材の中空部内に保持する支持手段が備えるものであって前記軸体との電気的接続を可能とする接点部との間に電圧を印加して前記軸体上にめっき皮膜を形成する方法であって、前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段により、前記中空部内にめっき液を電気めっき中に継続的に供給することが可能とされる、めっき皮膜を有する軸体の製造方法。

【0011】

(4)前記支持手段に設けられた、前記接点部における前記軸体との電気的接点を維持しつつ前記軸体の軸周りの回転を可能とする回転機構により、前記軸体を回転させながら前記軸体上にめっき皮膜を形成することが可能とされる上記(3)記載の製造方法。

【0012】

(5)前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、前記めっき液のpHは1以上2以下であって、めっき温度が30℃以上50℃以下、かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきが行われる、上記(3)または(4)に記載の製造方法。

【0013】

(6)前記めっき液は、水溶性金属含有物質をさらに含有し、当該水溶性金属含有物質に含まれる金属元素は鉄、ニッケルからなる群から選ばれる一種または二種以上である、上記(5)記載の製造方法。

【0014】

(7)不溶性アノードを用い、めっき温度が30℃以上50℃以下かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきを行って軸体上に亜鉛系めっき皮膜を形成するためのめっき液であって、前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、前記めっき液のpHは1以上2以下であることを特徴とする軸体上に亜鉛系めっき皮膜を形成するためのめっき液。

【0015】

(8)前記めっき液は、水溶性金属含有物質をさらに含有し、当該水溶性金属含有物質に含まれる金属元素は鉄、ニッケルからなる群から選ばれる一種または二種以上である、上記(7)記載のめっき液。

【発明の効果】

【0016】

上記の発明によれば、軸体からなるワークの周方向におけるめっき液の流れ状態が均一となるため、ワーク上に形成されためっき皮膜は周方向の厚さの均一性に優れる。

【図面の簡単な説明】

【0017】

【図1】本実施形態に係るめっき装置の具体的な一例を概念的に示す上面図(a)および上面図のA−A断面での断面図(b)である。

【図2】実施例において使用した軸状ワークの具体的な形状・寸法を示す断面図である。

【発明を実施するための形態】

【0018】

本発明の一実施形態に係るめっき装置について以下に説明する。

本実施形態に係るめっき装置は、被めっき部材である軸体(以下、「軸状ワーク」ともいう。)の中心軸をほぼ鉛直方向にして、その中空部内をめっき液がほぼ鉛直方向上向きに流れる管状部材中に配置し、好ましい一態様では軸状ワークを回転させながら、めっき(電解)を行って、軸状ワーク上にめっき皮膜を形成するためのものである。

【0019】

本実施形態に係るめっき装置はほぼ管状の形状を有する管状部材を備え、この管状部材は両端部が鉛直方向に開口する中空部を有する。この中空部内に軸状ワークのめっき皮膜が形成されるべき部分は内包される。また、この中空部内に不溶性陽極が設けられている。好ましい一態様では、不溶性陽極は中空部の内側面の少なくとも一部をなしており、さらに好ましい一態様では、管状部材の中空部の内側面における軸状ワークと対向する部分の全てが不溶性陽極からなる。不溶性陽極の材質は特に限定されない。一般的に使用されるチタン−白金クラッド、酸化イリジウムなどを使用すればよい。

【0020】

管状部材における中空部の鉛直方向上側の開口の上方には、軸状ワークをその中空部内に保持することを実現する支持手段が設けられている。この支持手段は、軸状ワークと電気的に接続可能な接点部を備える。軸状ワークはこの接点部を通じて外部電源と電気的に接続されてめっき液中で陰極をなすことが可能とされている。

【0021】

支持手段の具体的な構成は任意であるが、次に説明するように軸状ワークが軸周りに回転可能とされることが好ましい。好ましい一態様では、支持手段は、接点部における軸状ワークとの電気的接続を維持しつつ、軸状ワークの軸周りの回転を可能とする回転機構を有し、この回転機構により軸状ワークを回転させながら軸状ワーク上にめっき皮膜を形成することが可能とされる。このような構成の具体例を示せば、モータの回転軸に連結されたクリップを用いて、軸状ワークの鉛直方向最上部を、軸状ワークの中心軸とモータの回転軸とが一致するように把持し、モータの中心軸に接触する給電ブラシにより外部電源からの電流を軸状ワークに導くが挙げられる。

【0022】

本実施形態に係るめっき装置は管状部材の中空部の鉛直方向下側の開口から中空部内にめっき液を供給するめっき液噴流手段を備える。一例において、めっき液噴流手段は、ポンプと、管状部材の中空部の鉛直方向下側に配置されてその開口が鉛直方向上側を向くポンプからのめっき液の吐出口とを備える。このめっき液噴流手段により、管状部材の中空部内にめっき液が鉛直方向上向きに流れる。このため、中空部内に配置された軸状ワークの周方向の流れ状態はほぼ一様となり、めっき液の流れ状態が周方向で変動することに基づいてめっき皮膜の厚さが変動することが抑制される。また、めっき金属の析出に伴い軸状ワークの表面に発生する気泡は、この鉛直方向上向きのめっき液の流れによりスムーズに軸状ワークから脱離することができるため、めっき皮膜内にピンホールが発生することが抑制される。

【0023】

本実施形態に係るめっき装置は、好ましい一態様として、管状部材の中空部の内側面が不溶性陽極からなり、かつめっき時において軸状ワークが軸周りに回転する。このため、めっき液の流れ状態の周方向での変動はさらに抑制される。

【0024】

また、不溶性陽極と陰極としての軸状ワークとが作る電界の軸状ワークの周方向の変動も抑制される。管状部材の中空部の内側面における不溶性陽極の中心軸と軸状ワークの中心軸とは、めっき装置の設計上一致するが、現実には、めっき装置の加工時または組み立て時の誤差(装置上の誤差)、および軸状ワークをめっき装置に取り付ける際の取り付け誤差により、不溶性陽極の中心軸と軸状ワークの中心軸とは厳密には一致しない。軸状ワークを回転させることなくめっきを行うと、この中心軸同士のずれが軸状ワークの周方向の電界分布にばらつきをもたらし、電界が強い部分にめっき金属が集中的に析出する。すなわち、軸状ワークを回転させない場合には、装置上および/またはワーク取り付け時の不可避的なわずかな誤差によって、周方向のめっき皮膜の厚さに大きな変動がもたらされる可能性がある。軸状ワークを回転させながらめっきを行うことにより、こうした中心軸のずれは平準化されるため、めっき皮膜の厚さの周方向のばらつきが特に抑制される。

【0025】

さらに、軸状ワークがその中心軸に沿った方向に回転中心軸を有するねじ部を備える場合には、めっき液の流れ方向が軸状ワークの中心軸に沿った方向のみでは、ねじの谷部分に発生した気泡が脱離しにくく、ねじの谷部分のめっき厚が薄くなる傾向がある。したがって、軸状ワークを回転させてめっき液の流れ方向に軸状ワークの周方向の成分を付与することによって、ねじの谷部分に発生した気泡が脱離しやすくなり、ねじの谷部分のめっき厚を増やすことが可能となる。すなわち、軸状ワークがその中心軸に沿った方向に回転中心軸を有するねじ部を備える場合には、軸状ワークを回転させることによりねじ部においてめっき不良の発生が抑制されるため、特に好ましい。

【0026】

管状部材の中空部の鉛直方向上側の開口近傍には、めっき液噴流手段により中空部内に供給されためっき液を管状部材外に排出可能にする排出構造が設けられている。この排出構造の具体的な構成は、上記のとおりめっき液を管状部材外に排出することができる限り、任意である。そのような構造の一例としてオーバーフロー構造が挙げられる。

【0027】

上記の排出構造を通じて管状部材から排出されためっき液を前述のめっき液噴流手段に供給する環送手段を、本実施形態に係るめっき装置は備える。この還流手段の具体的な構成は任意である。具体例を挙げれば、排出構造からのめっき液を受けるクッションタンクと、クッションタンク内のめっき液をめっき液噴流手段のポンプに接続する配管とからなる手段が挙げられる。

【0028】

ここで、めっき液噴流手段により供給されためっき液の流量や流速が大きい場合には、管状部材の中空部からのめっき液の一部が支持手段を構成する部材に近接するように向かう可能性がある。支持手段を構成する部材の中にはめっき液と接触すると、腐食して初期の機能を果たすことができなくなるものが含まれる場合もある(例えば給電ブラシ。)。そこで、支持手段は、めっき噴流手段により供給されためっき液が支持手段を構成する部材と接触することを安定的に抑制するための遮蔽部材を備えてもよい。

【0029】

上記の本実施形態に係るめっき装置の具体的な一例について、図面を参照しつつ詳しく説明する。

図1は、本実施形態に係るめっき装置の具体的な一例を概念的に示す上面図(a)および上面図のA−A断面での断面図(b)である。

【0030】

本例に係るめっき装置100において、軸状ワーク8は、概形が六角ボルトの形状である軸体である。両端が開口する筒形状を有するチタン製であって、その内側面6全面が不溶性陽極として機能する管状部材7の内部に、軸状ワーク8がほぼ六角柱の形状を有する頂部を管状部材7から突出させるように配置されている。ここで、ほぼ平板上で貫通孔を有するドーナツ形状の支持部材1の貫通孔を貫くように軸状ワーク8は挿入されており、軸状ワーク8の頂部の下側と軸状ワーク8の貫通孔の開口縁部とが接することにより、軸状ワーク8は支持部材1により支持されている。

【0031】

軸状ワーク8の頂部の上方には、接点部2とその上方の回転電極4とが取り付けられた接点加圧ふた3が設けられている。接点部2と軸状ワーク8の頂部との接触を維持しつつこの接点加圧ふた3が支持部材1に対して近接する向きに接点加圧ふた3が付勢されるように、接点加圧ふた3は支持部材1に対して固定される。このようにすることで、軸状ワーク8と支持部材1との接触部からめっき液が軸状ワーク8の頂部側に入り込むことが抑制されている。したがって、本例において、支持手段は、遮蔽部材としての機能も有する支持部材1、接点部、接点加圧ふた3および回転電極4により構成される。

【0032】

ここで、各部材の配置関係を説明すれば、管状部材7の中心軸と、軸状ワーク8の中心軸と、回転電極4の中心軸とはほぼ重なるように配置されている。したがって、回転機構5を駆動させて接点加圧ふた3を回転させると、その回転に伴って軸状ワーク8は回転し、このように軸状ワーク8が回転しても不溶性陽極と軸状ワーク8との距離は変動しない。すなわち、不溶性陽極と陰極をなす軸状ワーク8とが作る電界は軸状ワーク8の回転によっては変動しない。

【0033】

管状部材7の下側の開口からめっき液噴流手段(ポンプ)により管状部材7の中空部内に供給されためっき液はオーバーフロー構造を有する排出構造9から排出され、排出されためっき液はクッションタンク10を経由してめっき液噴流手段(ポンプ)に供給される。こうして、管状部材7の中空部内におけるめっき液の液流が維持される。なお、クッションタンク10の容量は任意である。めっき液の流速、管理すべきめっき液の温度範囲などを考慮して適宜設定される。目安としては、管状部材7の容積の10倍から100倍であり、好ましくは20倍以上50倍以下である。

【0034】

管状部材7の中空部内におけるめっき液の流速は、速ければ速いほど軸状ワーク8の表面における拡散層の厚さが薄くなり、高速めっきを行いやすくなる。また、軸状ワーク8において発生した水素が軸状ワーク8の表面から脱離しやすくなるため、ピンホール発生の可能性も少なくなる。

【0035】

しかしながら、めっき液の液流が過度に速くなると、軸状ワーク8、特に軸径が変化する部分の表面近傍においてめっき液に乱流が発生しやすくなる。乱流が発生すると、その部分におけるめっきの析出状態が不安定化し、得られためっき皮膜の品質の低下をもたらす可能性が高まる。

【0036】

乱流を実質的に発生させない好ましいめっき液の流速の範囲は、管状部材7の中空部の内径(内径が小さい場合には乱流が発生しやすい)、軸状ワーク8の軸径(中空部の内径の軸径からの差が小さい場合には乱流が発生しやすい)、軸状ワーク8の軸方向の径変化の程度(急激な段差があると乱流が発生しやすい)、めっき液の組成(含有量が高い場合には粘度が高まりやすく、このとき乱流が発生しやすい)、めっき液温度(温度が低い場合には粘度が高まりやすく、このとき乱流が発生しやすい)などを考慮して適宜設定されるべきものである。

【0037】

また、めっき液における金属イオン濃度が低い場合には、めっき液の流速がある程度高くなるとめっき速度が低下する傾向を示す場合もあるため、めっき速度の低下を抑制する観点からめっき液の流速には上限を設定することが好ましい場合もある。

【0038】

軸状ワーク8の回転速度は特に限定されない。軸状ワークの表面の線速として10mm/秒程度以上あれば、めっき皮膜の厚さの周方向のばらつきを抑制する効果が安定的に得られる。軸状ワークの表面の線速として20mm/秒以上とすることがさらに好ましく、30mm/秒以上とすることが特に好ましい。めっき液の組成などにも依存するが、50mm/秒以上とすることが好ましい場合もある。軸状ワーク8の回転速度の上限は確定的には規定されない。過度に速くなると、めっき液の流速とのベクトル和が大きくなって乱流が発生する可能性が高まること、および回転数を高めるための機構が大型化し、回転に要するエネルギーも多くなることなどを考慮して適宜設定すればよい。

【0039】

一例として挙げれば、管状部材7の内径が50mmおよび軸状ワークの軸径が18mmの場合には、めっき液の流速は0.10m/秒以上1.5m/秒以下の範囲、めっき液が後述する好適な組成のめっき液である場合には0.10m/秒以上1.0m/秒以下の範囲とし、軸状ワーク8の回転による線速を10mm/秒以上から200mm/秒以下の範囲、めっき液が後述する好適な組成のめっき液である場合には10mm/秒以上から30mm/秒以下の範囲とすれば、数mmの軸径変化(くびれ、突出、タップなど)がある軸状ワーク8に対して20A/dm2以上100A/dm2以下の高電解条件でめっきした場合であっても、安定した品質のめっき皮膜を得ることができる。

【0040】

以下、本実施形態に係るめっき装置100を用いてめっき処理を行うことに適しためっき液(以下、「本めっき液」ともいう。)について説明する。

本めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有し、pHが1以上2以下の硫酸亜鉛系めっき液である。ここで、亜鉛系めっき液とは、亜鉛めっき皮膜を形成するためのめっき液である亜鉛めっき液と、亜鉛合金めっき皮膜を形成するためのめっき液である亜鉛合金めっき液との総称である。本めっき液が亜鉛合金めっき液である場合には、水溶性金属含有物質をさらに含有してもよい。この水溶性金属含有物質に含まれる金属元素の具体例として、鉄およびニッケルからなる群から選ばれる一種または二種以上が挙げられる。

【0041】

(水溶性亜鉛含有物質)

本めっき液は、水溶性亜鉛含有物質を含有する。本明細書において水溶性亜鉛含有物質とは、亜鉛系めっき皮膜として析出する亜鉛の供給源であって、亜鉛の陽イオンおよびこれを含有する水溶性物質からなる群から選ばれる一種または二種以上の成分をいう。

【0042】

水溶性亜鉛含有物質をめっき浴に供給する原料物質(本発明において、「亜鉛源」ともいう。)として、硫酸亜鉛、酸化亜鉛、塩化亜鉛などが例示される。これらの中でも、硫酸亜鉛が亜鉛源として好ましい。本めっき液は、めっき液の安定性が低下したりめっき皮膜の膜質が低下したりする可能性を低減させる観点から、塩化物イオンまたはこれを含む物質が例示される塩素含有物質を含有しないことが好ましい。

【0043】

本めっき液における水溶性亜鉛含有物質の亜鉛換算含有量は70g/L以上100g/L以下とすることが好ましい。水溶性亜鉛含有物質の亜鉛換算含有量が70g/L未満の場合には、本実施形態に係るめっき装置100を用いても、高い電流密度、具体的には20A/dm2程度以上で、良好な外観のめっき皮膜を安定的に形成することが困難となる。一方、本めっき液における水溶性亜鉛含有物質の亜鉛換算含有量が100g/L超の場合には、めっき液の粘度が高くなり、やはり良好な外観のめっき皮膜を安定的に形成することが困難となる。高い生産性で良好な外観のめっき皮膜をより安定的に形成することを可能とする観点から、本めっき液の水溶性亜鉛含有物質の亜鉛換算含有量は75g/L以上95g/L以下とすることが好ましい。良好な着きまわり性および廃水処理への負荷を緩和する観点も考慮すれば、本めっき液の水溶性亜鉛含有物質の亜鉛換算含有量は75g/L以上90g/L以下とすることが好ましい。

【0044】

(水溶性金属含有物質)

本めっき液が亜鉛合金めっき液である場合には、水溶性金属含有物質を含有する。本明細書において水溶性金属含有物質とは、亜鉛合金めっき皮膜に含有される亜鉛以外の金属の供給源であって、金属元素の陽イオンおよびこれを含有する水溶性物質からなる群から選ばれる一種または二種以上の成分をいう。水溶性金属含有物質に含有される金属元素として、鉄およびニッケルが例示される。好ましい一例において、金属含有物質に含まれる金属元素は鉄およびニッケルからなる群から選ばれる。

【0045】

水溶性金属含有物質をめっき浴に供給する原料物質(本発明において、「金属源」ともいう。)はその水溶性金属含有物質に含有される金属元素の種類に応じて適宜選択すればよい。例えば、水溶性金属含有物質に含有される金属元素が鉄である場合、すなわち、亜鉛合金めっき浴が水溶性鉄含有物質を含有する場合には、Fe2(SO4)3・7H2O、FeSO4・7H2O、Fe(OH)3、FeCl3・6H2O、FeCl2・4H2Oなどが鉄源として例示される。水溶性金属含有物質に含有される金属元素がニッケルである場合、すなわち、亜鉛合金めっき浴が水溶性ニッケル含有物質を含有する場合には、NiSO4・6H2O、NiCl2・6H2O,Ni(OH)2などがニッケル源として例示される。

【0046】

本実施形態に係る亜鉛系めっき浴における水溶性金属含有物質の金属換算含有量は、目的とする亜鉛合金めっきの組成に応じて適宜設定される。亜鉛系めっき浴が水溶性鉄含有物質を含有する場合には、水溶性鉄含有物質の鉄換算含有量を0.8g/L以上2g/L以下程度とすることが例示される。亜鉛系めっき浴が水溶性ニッケル含有物質を含有する場合には、水溶性ニッケル含有物質のニッケル換算含有量を10g/L以上17g/L以下程度とすることが例示される。

【0047】

(ポリエチレンイミン)

本実施形態に係るめっき装置100は不溶性陽極を備えるため、陽極においてめっき液に含有される成分の電気分解が生じやすい。このような化学的に活性な環境においても優れた特性を示すことができる観点から、本めっき液はポリエチレンイミンを有機添加剤として含有する。

【0048】

本めっき液に含有されるポリエチレンイミンの重量平均分子量は1500以上2500以下である。この重量平均分子量が1500未満、具体的には例えば1000となると、電流密度が高い条件(例えば50A/dm2程度以上)において、非めっき部材である軸体(軸状ワーク8)に異物が吸着したり(以下、この現象を「異物吸着」ともいう。)、めっきの析出状態が不安定となってめっき金属の酸化物などが析出したり(以下、この現象を「異常析出」ともいう。)して、めっき皮膜の外観が劣化する。一方、ポリエチレンイミンの重量平均分子量が2500以上、具体的には例えば3000となると、電流密度が比較的低い条件(例えば30A/dm2程度)から上記のような異物吸着や異常析出が生じ、めっき皮膜の外観が劣化する。

【0049】

本めっき液におけるポリエチレンイミンの含有量は0.1g/L以上10g/Lである。その含有量が0.1g/L未満の場合には、ポリエチレンイミンを含有させた効果が得られにくくなり、めっき皮膜の外観が劣化する。一方、ポリエチレンイミンの含有量が10g/Lを超えても、含有量に見合う程度の効果(例えば、めっき析出速度の向上など)は得られにくくなり経済的観点から好ましくない。また、得られためっき皮膜の光沢が過度に高くなってめっき皮膜形成の有無が確認できなくなったり、廃水処理の負荷が増大したりする場合もある。

【0050】

(pH)

本めっき液のpHは1以上2以下である。pHが過度に低い場合には、めっき析出と同時に析出しためっき金属の溶解が進行するため、見掛け上のめっき皮膜の析出速度が低下し、高速めっきを行うことが困難となる。一方、pHが過度に高い場合には、高電流密度、特に80A/dm2程度以上での析出状態が不安定となり、めっき皮膜の外観が劣化する。めっき皮膜の析出速度を低下させることなく外観が良好なめっき皮膜をより安定的に形成する観点から、本めっき液のpHは1.0以上2.0以下とすることが好ましく、1.5±0.3とすることがより好ましく、1.5±0.2とすることが特に好ましい。

【0051】

このように低いpHとすることで、本めっき液が亜鉛合金めっき液である場合には、合金金属に係る金属イオンを安定化させるためのキレート剤などの錯化剤をめっき液に含有させることなく、めっきを行うことが可能となる。すなわち、本めっき液は、pHが1以上2以下であることによって、本めっき液が亜鉛合金めっき液であっても、めっき液の組成を単純化する(具体的には、めっき液の構成成分数を少なくする)ことが達成されている。前述のように、本実施形態に係るめっき装置100は不溶性陽極を採用するため、本めっき液に含まれる成分は電気分解されやすい。この電気分解によって生成した物質がめっき特性(外観など)に悪影響を及ぼす可能性を低減させる観点から、本めっき液はその組成が単純である、すなわち、含有成分種類数が少ないことが好ましい。

【0052】

なお、本めっき液のpHの調整は公知の酸、アルカリを用いて行えばよい。上記のとおり、めっき液の組成を単純化することが好ましいため、酸は硫酸を用いることが好ましい。

【0053】

(その他の成分)

前述のように、本実施形態に係るめっき装置100は不溶性陽極を採用するため、本めっき液に含まれる成分は電気分解されやすい。したがって、本めっき液は、上記の成分以外に含有される成分数を可能な限り少なくすることが好ましい。例えば、亜鉛源や金属源は硫酸塩として、本めっき液に含有される金属イオンのカウンターアニオンの種類は硫酸イオンのみとすることが好ましい。また、本めっき液は、酸化防止剤や消泡剤、ポリエチレンイミン以外の有機添加剤、亜鉛合金めっき液の場合にはさらに錯化剤などを含有してもよいが、その含有量は少ないことが好ましく、これらの成分を含有しないことがより好ましい。このようにめっき液に含有される成分数が少ないことは廃液処理の負荷を緩和することにもなるため、めっき液に含有される成分数が少ないことにより廃液処理まで含めた処理コストを低減させることができる。

【0054】

(めっき条件)

本めっき液を用いて亜鉛系めっき皮膜を電気めっきにて形成するにあたり、その電流密度は20A/dm2以上100A/dm2以下の条件とすることが好ましい。電流密度が20A/dm2未満の場合には、本実施形態に係るめっき装置100を用いても、析出速度が高まらず、生産性を向上させることが困難となる。一方、電流密度が100A/dm2超の場合には、上記のようにポリエチレンイミンの分子量や含有量を調整したり、pHを調整したりしても、優れた外観のめっき皮膜を安定的に形成することが困難となる。

【0055】

また、本めっき液を用いて亜鉛系めっき皮膜を電気めっきにて形成するにあたり、めっき液の温度は30℃以上50℃以下とすることが好ましい。めっき液の温度が30℃未満の場合には、得られためっき皮膜の残留応力の電流密度依存性が顕著となり、電流密度が高くなるとめっき皮膜にはより強い引張応力が残留しやすくなる。めっき皮膜の残留応力の電流密度依存性をより安定的に低下させ、幅広い電流密度の範囲で特性変化の少ないめっき皮膜を得ることを容易にする観点から、めっき液の温度は35℃以上とすることが好ましい。一方、めっき液温度が50℃超となると、本実施形態に係るめっき装置100を構成する部材が耐熱性を有するものであることが求められるようになり、設備負荷が増大する。なお、めっき皮膜の残留応力は、若干量の圧縮応力であることが、皮膜強度を高める観点から好ましい。そのようなめっき皮膜を得ることを特に望む場合には、めっき温度を40℃±5℃とすることが好ましい。

【0056】

本めっき液を用いた場合には、本実施形態に係るめっき装置100におけるめっき液の流速の条件および軸状ワークの回転条件(以下、「運転条件」という。)を緩和することができる。これらの運転条件が緩和されることにより軸状ワークの表面近傍でめっき液に乱流が発生しにくくなるため、めっきの析出状態が不安定化する現象が生じにくくなる。それゆえ、運転条件が緩和されることによって、軸状ワーク上に形成されるめっき皮膜の品質は低下しにくくなる。

【0057】

また、運転条件が緩和されることにより、次に説明するように、めっき処理のイニシャルコストおよびランニングコストが低減される。第一に、めっき装置100を構成する部品(ポンプ、モータなど)の仕様を特に高める必要がなくなるため、装置の製造コストを抑えることができる。第二に、運転条件の緩和に伴い装置の運転に要する電力が少なくなるため、軸状ワークにめっき皮膜を形成するのに要するコストも少なくなる。第三に、運転条件が緩和されることにより装置の耐久性が向上する。

【0058】

(めっき皮膜の特性)

本実施形態に係るめっき装置100および本めっき液を用いて、上記の好ましい条件で電気めっきを行うと、半光沢のめっき皮膜を幅広い電流密度の範囲で得ることができる。めっき皮膜が半光沢である場合には、光沢を有する被めっき部材上にめっき皮膜が形成されたことを目視で容易に確認できるため、好ましい。また、前述のように、めっき温度を適切な範囲とすることで、めっき皮膜の残留応力の絶対値を小さくすることができる。残留応力の絶対値が大きい場合、特に強い引張応力が残留している場合には、めっき皮膜が剥離しやすくなったり、めっき皮膜の応力腐食が生じやすくなったりする。

【実施例】

【0059】

以上説明しためっき装置100を用いて、軸状ワーク8に対してめっき処理を行った結果を以下に示す。

【0060】

(実施例1)

全体がチタンからなり内径50mm接液部の長さ300mmの管状部材の内部に、図2に示す形状を有する軸状ワーク(有効処理面積1.22dm2)を、支持部材を用いて保持した。このとき、図2におけるAの範囲(長さ200mm)が管状部材の内面にある不溶性陽極に対向するように軸状ワークは配置された。

【0061】

めっき槽に15Lのめっき液を満たし、液温を45℃に維持した。めっき液の組成は次のとおりであった。

水溶性亜鉛含有物質の亜鉛換算含有量:100g/L(亜鉛源:硫酸亜鉛)

硫酸アンモニウム:30g/L

ポリエチレンイミン(分子量7000):0.5g/L

溶媒:水

pH:2.5

【0062】

開口する管状部材の下端の下方に配置される吐出口から管状部材内部へとめっき槽内のめっき液を、ポンプを用いて噴流させ、管状部材の内部に1m/秒のめっき液流を発生させた。管状部材の上端の開口から噴出しためっき液流は、遮蔽部材をも兼ねる支持部材に衝突し、支持部材と管状部材の上端との間に設けられた隙間を排出構造として管状部材の外側面へと流れ出し、この外側面を含むように配置されるクッションタンク(容量15L)内に収納された。クッションタンクの下面に設けられたドレインからめっき槽へとクッションタンク内のめっき液を流出させた。こうして、めっき槽、ポンプ、吐出口、管状部材内部、排出構造、クッションタンク、めっき槽の経路でめっき液を循環させた。この循環中のめっき液温は45℃に管理された。

【0063】

支持部材の上方に設けられた回転機構により軸状ワークを180rpm(めっき液と接する部分における最大の線速は170mm/s)で回転させるとともに、支持部材の上方に設けられた回転電極を通じて軸状ワークに電圧を印加可能とした。

【0064】

この状態で、軸状ワークからなるカソードと管状部材からなるアノードとの間の電流を、カソードにおける電流密度が60A/dm2となるように設定して、30秒間めっき処理を行った。

【0065】

めっき処理終了後の軸状ワークを取り出し、胴部分、くびれ部分、ならびにねじ部分のねじ山およびねじ谷におけるめっき厚を計測した。また、胴部分およびくびれ部分については、周方向にめっき厚を測定し、平均めっき厚に対するめっき厚のばらつき幅の比率((最大めっき厚−最小めっき厚)/平均めっき厚)を求めた。

得られためっき厚に関する測定結果を表1に示す。

【0066】

(実施例2)

実施例1におけるめっき液を次の組成に変更した以外は実施例1と同様の作業を軸状ワークに対して行い、得られた軸状ワークのめっき厚を測定した。

水溶性亜鉛含有物質の亜鉛換算含有量:100g/L(亜鉛源:塩化亜鉛)

ユケン工業(株)製 メタスMZ−996A1:60ml/L

溶媒:水

得られためっき厚に関する測定結果を表1に示す。

【0067】

(実施例3)

実施例1におけるめっき液を次の組成に変更した以外は実施例1と同様の作業を軸状ワークに対して行い、得られた軸状ワークのめっき厚を測定した。

水溶性亜鉛含有物質の亜鉛換算含有量:50g/L(ユケン工業(株)製 メタスZn−CONCにて)

ユケン工業(株)製 メタスZJK−M:5ml/L

ユケン工業(株)製 メタスZJK−C2:5ml/L

溶媒:水

得られためっき厚に関する測定結果を表1に示す。

【0068】

(実施例4)

実施例1において軸状ワークを回転させなかったこと以外は実施例1と同様の作業を軸状ワークに対して行い、得られた軸状ワークのめっき厚を測定した。

得られためっき厚に関する測定結果を表1に示す。

【0069】

(実施例5)

全体がチタンからなり内径50mm接液部の長さ300mmの管状部材の内部に、図2に示す形状を有する軸状ワーク(有効処理面積1.22dm2)を、支持部材を用いて保持した。このとき、図2におけるAの範囲(長さ200mm)が管状部材の内面にある不溶性陽極に対向するように軸状ワークは配置された。

【0070】

めっき槽に15Lのめっき液を満たし、液温を40℃に維持した。めっき液の組成は次のとおりであった。

水溶性亜鉛含有物質の亜鉛換算含有量:85g/L(亜鉛源:硫酸亜鉛)

ポリエチレンイミン(分子量2000):1g/L

溶媒:水

pH:1.5

【0071】

開口する管状部材の下端の下方に配置される吐出口から管状部材内部へとめっき槽内のめっき液を、ポンプを用いて噴流させ、管状部材の内部に0.13m/秒のめっき液流を発生させた。管状部材の上端の開口から噴出しためっき液流は、遮蔽部材をも兼ねる支持部材に衝突し、支持部材と管状部材の上端との間に設けられた隙間を排出構造として管状部材の外側面へと流れ出し、この外側面を含むように配置されるクッションタンク(容量15L)内に収納された。クッションタンクの下面に設けられたドレインからめっき槽へとクッションタンク内のめっき液を流出させた。こうして、めっき槽、ポンプ、吐出口、管状部材内部、排出構造、クッションタンク、めっき槽の経路でめっき液を循環させた。この循環中のめっき液温は40℃に管理された。

【0072】

支持部材の上方に設けられた回転機構により軸状ワークを20rpm(めっき液と接する部分における最大の線速は20mm/s)で回転させるとともに、支持部材の上方に設けられた回転電極を通じて軸状ワークに電圧を印加可能とした。

【0073】

この状態で、軸状ワークからなるカソードと管状部材からなるアノードとの間の電流を、カソードにおける電流密度が60A/dm2となるように設定して、30秒間めっき処理を行った。

以下、実施例1と同様にめっき厚さの測定を行った。得られためっき厚に関する測定結果を表1に示す。

【0074】

【表1】

【0075】

(実施例6)

実施例5において調製しためっき液を基準として、ポリエチレンイミンの分子量(重量平均分子量)およびpHが異なるめっき液6−1〜6−8を用意した。なお、めっき液6−1は実施例5において調製しためっき液と同一の組成を有しているものであった。

スターラー回転数500rpmの液循環型ハルセル試験器(山本鍍金試験器社製:スマートハルセルB−53−SM)を用意した。この試験器のめっき槽内の所定の位置に、縦64mm、横64mm、厚さ1mmのアノードとしてのチタン−白金クラッド、および縦67mm、横100mm、厚さ0.2mmの被めっき部材(カソード)としての銅板を配置した。めっき槽内に上記のめっき液6−1〜6−8のそれぞれを液面が所定の高さとなるまで入れた。アノードおよびカソードをめっき電源に接続し、次の条件で電気めっきを行って、亜鉛めっき皮膜を有する亜鉛系めっき部材を得た。

電流:20A

通電時間:10秒間

めっき浴温度:40℃

上記の電流では、カソードの有効範囲の電流密度は100A/dm2から10A/dm2の範囲であった。

【0076】

得られた亜鉛系めっき部材における、電流密度が100A/dm2の位置のめっき皮膜の析出状態を観察した。また、その位置から電流密度が10A/dm2ずつ減少した位置(最終評価位置における電流密度:10A/dm2)におけるめっき皮膜の析出状態を観察した。観察結果は次の基準で評価した。

1:異常析出や異物付着が認められず、めっき皮膜は良好な外観であった

2:異常析出や異物付着は認められないが、めっき皮膜の光沢が過剰であって、めっき皮膜の形成を確認しにくい

3:異常析出や異物付着が認められ、めっき皮膜の外観が不良であった

評価結果を表2に示す。

【0077】

【表2】

【0078】

(実施例7)

実施例6において調製しためっき液6−1から6−4のそれぞれに対して、水溶性鉄含有物質の鉄換算含有量が1.3g/Lとなるように、FeSO4・7H2Oからなる鉄源がさらに添加されてなるめっき液7−1から7−4を調製した。

これらのめっき液7−1から7−4を用いて実施例6と同様の操作にて電気めっきを行い、亜鉛−鉄合金めっき皮膜を有する亜鉛系めっき部材を得た。

この亜鉛系めっき部材に対して、実施例6と同様の評価を行った。評価結果を表3に示す。

【0079】

【表3】

【0080】

(実施例8)

実施例6において調製しためっき液6−1から6−4のそれぞれに対して、水溶性ニッケル含有物質の鉄換算含有量が15g/Lとなるように、NiSO4・6H2Oからなるニッケル源がさらに添加されてなるめっき液8−1から8−4を調製した。

これらのめっき液8−1から8−4を用いて実施例6と同様の操作にて電気めっきを行い、亜鉛−ニッケル合金めっき皮膜を有する亜鉛系めっき部材を得た。

この亜鉛系めっき部材に対して、実施例6と同様の評価を行った。評価結果を表4に示す。

【0081】

【表4】

【0082】

(実施例9)

実施例5において調製しためっき液を用いて、めっき条件を次のとおり変化させて電気めっきを行い、めっき皮膜応力測定装置(山本鍍金試験器社製:Plate Laboratory ST)の測定面(8×25mmの角状歪みゲージ付き銅板)上に亜鉛めっき皮膜を形成した。

めっき温度:20℃、30℃、35℃、40℃、45℃、50℃

電流密度:10A/dm2から50A/dm2まで10A/dm2毎

めっき時間:15秒間

めっき液の攪拌条件:スターラー回転数 500rpm

測定面上のめっき皮膜の残留応力を測定した結果を表5に示す。なお、表5では、めっき皮膜の残留応力が引張応力であった場合に正の値とし、圧縮応力であった場合に負の値として示した。

【0083】

【表5】

【特許請求の範囲】

【請求項1】

被めっき部材である軸体におけるめっき皮膜が形成されるべき部分を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材、

前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段、

前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、

前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および

前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、

前記支持手段は前記軸体と電気的に接続可能な接点部を備え、前記管状部材はその中空部に不溶性陽極を備える、軸体上に電気めっき皮膜を形成するための装置。

【請求項2】

前記支持手段は、前記接点部における前記軸体との電気的接続を維持しつつ前記軸体の軸周りの回転を可能とする回転機構を有し、この回転機構により前記軸体を回転させながらめっき皮膜を形成することが可能とされる請求項1記載の装置。

【請求項3】

鉛直方向の両端に開口を有する中空部を備える管状の管状部材の前記中空部の内面に設けられた不溶性陽極と、被めっき部材である軸体を前記管状部材の中空部内に保持する支持手段が備えるものであって前記軸体との電気的接続を可能とする接点部との間に電圧を印加して前記軸体上にめっき皮膜を形成する方法であって、

前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段により、前記中空部内にめっき液を電気めっき中に継続的に供給することが可能とされる、

めっき皮膜を有する軸体の製造方法。

【請求項4】

前記支持手段に設けられた、前記接点部における前記軸体との電気的接点を維持しつつ前記軸体の軸周りの回転を可能とする回転機構により、前記軸体を回転させながら前記軸体上にめっき皮膜を形成することが可能とされる請求項3記載の製造方法。

【請求項5】

前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、

前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、

前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、

前記めっき液のpHは1以上2以下であって、

めっき温度が30℃以上50℃以下、かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきが行われる、請求項3または4に記載の製造方法。

【請求項6】

前記めっき液は、水溶性金属含有物質をさらに含有し、

当該水溶性金属含有物質に含まれる金属元素は鉄、ニッケルからなる群から選ばれる一種または二種以上である、請求項5に記載の製造方法。

【請求項7】

不溶性アノードを用い、めっき温度が30℃以上50℃以下かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきを行って軸体上に亜鉛系めっき皮膜を形成するためのめっき液であって、

前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、

前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、

前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、

前記めっき液のpHは1以上2以下であること

を特徴とするめっき液。

【請求項8】

前記めっき液は、水溶性金属含有物質をさらに含有し、

当該水溶性金属含有物質に含まれる金属元素は鉄およびニッケルからなる群から選ばれる一種または二種以上である、請求項7に記載のめっき液。

【請求項1】

被めっき部材である軸体におけるめっき皮膜が形成されるべき部分を内包し両端部が鉛直方向に開口する中空部を有する管状の管状部材、

前記中空部の鉛直方向上側端部の開口の上方に設けられ前記軸体を前記中空部内に保持する支持手段、

前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、

前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および

前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段を備え、

前記支持手段は前記軸体と電気的に接続可能な接点部を備え、前記管状部材はその中空部に不溶性陽極を備える、軸体上に電気めっき皮膜を形成するための装置。

【請求項2】

前記支持手段は、前記接点部における前記軸体との電気的接続を維持しつつ前記軸体の軸周りの回転を可能とする回転機構を有し、この回転機構により前記軸体を回転させながらめっき皮膜を形成することが可能とされる請求項1記載の装置。

【請求項3】

鉛直方向の両端に開口を有する中空部を備える管状の管状部材の前記中空部の内面に設けられた不溶性陽極と、被めっき部材である軸体を前記管状部材の中空部内に保持する支持手段が備えるものであって前記軸体との電気的接続を可能とする接点部との間に電圧を印加して前記軸体上にめっき皮膜を形成する方法であって、

前記中空部の鉛直方向下側端部の開口から前記中空部内にめっき液を供給するめっき液噴流手段、前記中空部の鉛直方向上側端部の開口近傍に設けられ前記めっき液噴流手段により前記中空部内に供給されためっき液を前記管状部材外に排出可能にする排出構造、および前記排出構造を通じて前記管状部材から排出されためっき液を前記めっき液噴流手段に供給する環送手段により、前記中空部内にめっき液を電気めっき中に継続的に供給することが可能とされる、

めっき皮膜を有する軸体の製造方法。

【請求項4】

前記支持手段に設けられた、前記接点部における前記軸体との電気的接点を維持しつつ前記軸体の軸周りの回転を可能とする回転機構により、前記軸体を回転させながら前記軸体上にめっき皮膜を形成することが可能とされる請求項3記載の製造方法。

【請求項5】

前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、

前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、

前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、

前記めっき液のpHは1以上2以下であって、

めっき温度が30℃以上50℃以下、かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきが行われる、請求項3または4に記載の製造方法。

【請求項6】

前記めっき液は、水溶性金属含有物質をさらに含有し、

当該水溶性金属含有物質に含まれる金属元素は鉄、ニッケルからなる群から選ばれる一種または二種以上である、請求項5に記載の製造方法。

【請求項7】

不溶性アノードを用い、めっき温度が30℃以上50℃以下かつ電流密度が20A/dm2以上100A/dm2以下の条件で電気めっきを行って軸体上に亜鉛系めっき皮膜を形成するためのめっき液であって、

前記めっき液は、水溶性亜鉛含有物質およびポリエチレンイミンを含有する硫酸亜鉛系めっき液であって、

前記水溶性亜鉛含有物質の含有量は亜鉛換算で70g/L以上100g/L以下であり、

前記ポリエチレンイミンは、重量平均分子量が1500以上2500以下であって、その含有量は0.1g/L以上10g/Lであり、

前記めっき液のpHは1以上2以下であること

を特徴とするめっき液。

【請求項8】

前記めっき液は、水溶性金属含有物質をさらに含有し、

当該水溶性金属含有物質に含まれる金属元素は鉄およびニッケルからなる群から選ばれる一種または二種以上である、請求項7に記載のめっき液。

【図1】

【図2】

【図2】

【公開番号】特開2013−60658(P2013−60658A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−178752(P2012−178752)

【出願日】平成24年8月10日(2012.8.10)

【出願人】(000115072)ユケン工業株式会社 (33)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年8月10日(2012.8.10)

【出願人】(000115072)ユケン工業株式会社 (33)

【Fターム(参考)】

[ Back to top ]