軸受の潤滑剤劣化検出装置

【課題】 コンパクトに配置できて、軸受内の潤滑剤の劣化状態を正確に検出できる軸受の潤滑剤劣化検出装置を提供する。

【解決手段】 主軸30を支持する転がり軸受21が軸受ハウジング25の内周面に設置され、軸受ハウジング25が、転がり軸受21の端面に対向して軸受内の潤滑剤を保持するグリースポケット28を有する軸受装置20に適用される。グリースポケット28の内部に潤滑剤劣化検出センサ1を配置する。

【解決手段】 主軸30を支持する転がり軸受21が軸受ハウジング25の内周面に設置され、軸受ハウジング25が、転がり軸受21の端面に対向して軸受内の潤滑剤を保持するグリースポケット28を有する軸受装置20に適用される。グリースポケット28の内部に潤滑剤劣化検出センサ1を配置する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、軸受内に封入された潤滑剤の混入物などによる劣化状態を検出する軸受の潤滑剤劣化検出装置に関する。

【背景技術】

【0002】

潤滑剤を封入した軸受では、軸受内部の潤滑剤(グリース、油など)が劣化すると転動体の潤滑不良が発生し、軸受寿命が短くなる。転動体の潤滑不良を、軸受の振動状態などから判断するのでは、寿命に達して動作異常が発生してから対処することになるため、潤滑状態の異常をより早く検出できない。そこで、軸受内の潤滑剤の状態を定期的あるいはリアルタイムに観測し、異常やメンテナンス期間の予測を可能にすることが望まれる。特に、メンテナンスが面倒で長期間の安定運転が要求される風車用軸受などにおいては、軸受内の潤滑剤の劣化検出を定期的あるいはリアルタイムにできることが強く望まれる。

【0003】

潤滑剤の劣化の主要な要因として、軸受の使用に伴って発生する摩耗粉が潤滑剤に混入することが挙げられる。

軸受の摩耗状態を検出するものとしては、軸受のシール部材の内側に電極を配置し、摩耗粉の混入による潤滑剤の電気的特性を、抵抗値や静電容量や磁気抵抗やインピーダンスの変化で検出するようにしたセンサ付き軸受が提案されている(例えば特許文献1)。

【特許文献1】特開2004−293776号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1のセンサ付き軸受は、潤滑剤の電気的特性を検出するものであるため、大量の摩耗粉が入って導通が起こるなどの状況にならなければ、特性変化として検出されず、混入物の検出が困難な場合がある。

【0005】

このような課題を解決するものとして、例えば図10のように、発光側および受光側の光ファイバ46,47の各一端を検出対象となる潤滑剤45が存在する検出部48に対向させ、発光側の光ファイバ46の他端に発光素子43を、受光側の光ファイバ47の他端に受光素子44をそれぞれ配置した光学式の構成を考えた。

図10の構成では、発光素子43から出射された光が発光側の光ファイバ46を経由して検出部48に存在する潤滑剤45を透過し、さらに受光側の光ファイバ47を経由して受光素子44で検出され、受光素子44で検出される透過光量から潤滑剤45に混入する異物の量が推定される。

【0006】

しかし、図10のような構成の潤滑剤劣化検出装置を用いて軸受内部に封入された潤滑剤の劣化検出を行う場合、例えば光ファイバ46,47や発光受光素子43,44を軸受内に配置するものとすると、そのためのスペースを軸受内部に確保するのが容易でなく、コンパクトに配置できない。また、メンテナンスにおいては、軸受内から潤滑剤劣化検出装置を取り出す必要があり、取り扱いも容易でない。

【0007】

この発明の目的は、コンパクトに配置でき、軸受内の潤滑剤の劣化状態を正確に検出できる軸受の潤滑剤劣化検出装置を提供することである。

【課題を解決するための手段】

【0008】

この発明の軸受の潤滑剤劣化検出装置は、回転軸を支持する軸受が軸受ハウジングの内周面に設置され、この軸受ハウジングが前記軸受の端面に対向して前記軸受の潤滑剤を保持するグリースポケットを有する軸受装置において、前記グリースポケットの内部に、前記潤滑剤の劣化を検出する潤滑剤劣化検出センサを配置したことを特徴とする。

この構成によると、軸受の端面に対向して軸受の潤滑剤を保持するグリースポケットの内部に潤滑剤劣化検出センサを配置したため、軸受の潤滑面の近傍を流動する潤滑剤を測定することとなる。そのため、潤滑に寄与している潤滑剤の正確な劣化検出が可能となる。大型の軸受、例えば風力発電機の主軸軸受などでは、軸受ハウジングに設けられるグリースポケットの空間も大きく、その内部に光学式等の潤滑剤劣化検出センサを配置することができる。このようにグリースポケットを利用してその内部に潤滑剤劣化検出センサを配置することで、潤滑剤劣化検出センサをコンパクトに配置することができる。

【0009】

この発明において、前記潤滑剤劣化検出センサが光学式のものであっても良い。

潤滑剤劣化検出センサが光学式であると、潤滑剤の電気的特性を検出する従来の方式のものに比べて正確な劣化検出が可能となる。

【0010】

この発明において、前記軸受ハウジングの前記グリースポケットの内部に、前記潤滑剤劣化検出センサに加えて、潤滑剤の温度を検出する温度センサ、潤滑剤に含まれる水分の量を検出する水分センサ、および潤滑剤に含まれる鉄分の量を検出する鉄粉センサのうちの少なくとも一つを配置し、前記潤滑剤劣化検出センサの出力と、前記グリースポケット内に配置された前記温度センサ、水分センサ、および鉄粉センサのいずれかの出力との両方を用いて潤滑剤の劣化状態を判断する判定手段を設けても良い。

グリースポケットが大きい場合、潤滑剤劣化検出センサの他に、温度センサや水分センサ、鉄粉センサ等を配置することができる。このように配置した温度センサ、水分センサ、および鉄粉センサのいずれかと出力と、前記潤滑剤劣化検出センサの出力との両方を用いて潤滑剤の劣化状態を判断する判定手段を設けたため、潤滑剤の状態を総合的に判断することができる。例えば、潤滑剤の混入物の量だけでなく、それに含まれる鉄分の量、潤滑剤の温度、含水率等をモニタすることで、汚れの原因を推定することが可能になる。その結果、メンテナンスの必要性、程度、時期などをより詳細に判断することができる。

【発明の効果】

【0011】

この発明の軸受の潤滑剤劣化検出装置は、回転軸を支持する軸受が軸受ハウジングの内周面に設置され、この軸受ハウジングが前記軸受の端面に対向して前記軸受の潤滑剤を保持するグリースポケットを有する軸受装置において、前記グリースポケットの内部に、前記潤滑剤の劣化を検出する潤滑剤劣化検出センサを配置したため、グリースポケットを利用して潤滑剤劣化検出センサをコンパクトに配置でき、また軸受の潤滑面の近傍を流動する潤滑剤を測定することができて、潤滑状態を正確に検出することができる。

【発明を実施するための最良の形態】

【0012】

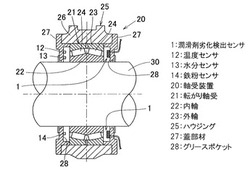

この発明の一実施形態を図1ないし図5と共に説明する。図1は、この実施形態の潤滑剤劣化検出装置を組み込んだ軸受装置の一例を示す。この軸受装置20は風力発電用風車の主軸軸受装置となる軸受ユニットであって、主軸30が回転自在に支持される転がり軸受21をハウジング25で保持したものである。転がり軸受21は、自動調心ころ軸受からなり、複列のころ24,24に対して設けた内輪22と外輪23とを備える。各列のころ24,24は、保持器(図示せず)に保持されている。内輪22は回転側輪となるものであって、その内周面に主軸30が嵌合して支持される。外輪23は固定側輪となるものであって、ハウジング25の内周面に嵌合して固定される。

ハウジング25は、外輪23の外周に嵌合するハウジング本体26と、転がり軸受21の両端部を覆う2つの蓋部材27,27とでなり、各蓋部材27は転がり軸受21の内外輪22,23間の軸受空間に臨むグリースポケット28をそれぞれ有する。

【0013】

ハウジング25における蓋部材27のグリースポケット28の内部には、転がり軸受21内に封入された潤滑剤の劣化状態を検出する光学式の潤滑剤劣化検出センサ1と、潤滑剤の温度を検出する温度センサ12と、潤滑剤に含まれる水分の量を検出する水分センサ13と、潤滑剤に含まれる鉄分の量を検出する鉄粉センサ14とが配置される。

風車の主軸軸受装置20はサイズが大きいので、前記蓋部材27のグリースポケット28の空間も大きく、上記した各センサ1,12〜14を容易に配置できる。

これらの各センサ1,12〜14の検出出力は、図4に示すように、判定手段である潤滑状態判断装置15に入力される。潤滑剤状態判断装置15は、マイクロコンピュータや電子回路などからなり、各センサ1,12〜14の検出出力に基づき、設定規則に従って潤滑剤5の劣化の原因を推定し、メンテナンスの必要性、程度、時期などを判断する。前記設定規則は、演算式や論理式であっても良く、また各センサ1,12〜14の検出出力と判断結果との関係を定めたテーブル(図示せず)と論理式等からなるものであっても良い。潤滑剤状態判断装置15の判断結果は、上位システムに送信されて風車の管理情報として利用される。

【0014】

図2は、潤滑剤劣化検出センサ1が配置される蓋部材27を軸受内側から見た正面図を示す。ここでは、蓋部材27のグリースポケット28の内部に2つの潤滑剤劣化検出センサ1,1が、円周方向に180°隔てて配置される。この潤滑剤劣化検出センサ1は、図3に概略構成を示すように、発光素子2および受光素子3と、円弧状の光ファイバ4と、前記受光素子3の出力により潤滑剤の劣化を判定する回路からなる判定手段6とを備える。前記光ファイバ4の一端は前記発光素子2の発光面に、他端は前記受光素子3の受光面にそれぞれ対向して配置される。光ファイバ4は、その円弧が転がり軸受21と同心となるように配置される。光ファイバ4の円周方向の一部には、潤滑剤5を介在させる測定用ギャップ7が設けられている。

【0015】

前記発光素子2としては、LED,EL、有機ELなどを用いることができ、発光回路8によって駆動される。前記受光素子3としては、フォトダイオード、フォトトランジスタなどを用いることができ、その出力を受ける受光回路9によって受光素子3の受光量が検出される。

【0016】

発光素子2、受光素子3および光ファイバ4は、固定具10(図2)を介して前記蓋部材27のグリースポケット28の内壁面に固定される。光ファイバ4の測定用ギャップ7の近傍部は、図3のように別の固定具11を介して前記グリースポケット28の内壁面に固定される。これにより、光ファイバ4の測定用ギャップ7が内外輪22,23間の軸受空間におけるころ24の端面付近に配置される。転がり軸受21内の潤滑剤5は、内輪22の回転に伴って円周方向に流動するので、上記したように光ファイバ4の測定用ギャップ7をころ24の端面付近に配置すると、内外輪22,23の転走面の潤滑に寄与している潤滑剤5が前記測定用ギャップ7に入り込み易くなり、正確な劣化検出が可能となる。発光回路8、受光回路9および判定手段6は蓋部材27の外部に設置される。

【0017】

なお、前記潤滑剤劣化検出センサ1の構成において、図5のように、光ファイバ4を金属製パイプ16に挿入することで、光ファイバ4の変形を防止するようにしても良い。このように金属製パイプ16に光ファイバ4を挿入すると、潤滑剤5の流動による荷重などで光ファイバ4が変形するのを防止できるので、潤滑剤5のより正確な劣化検出が可能となる。

【0018】

転がり軸受21の内部に封入された潤滑剤5が新品のときには透明に近い状態にあり、発光素子2から光ファイバ4を経由して投光され潤滑剤5を透過する透過光の強度は高い。ところが、潤滑剤5に混入する鉄粉(摩耗粉)などの異物の量が多くなると、透過光の強度が徐々に低下する。そこで、判定手段6は、透過光の強度に対応する受光素子3の出力から、潤滑剤5に混入している異物の量を検出する。潤滑剤5に混入する異物の量の増加は潤滑剤5の劣化の進行を意味するので、検出された異物の量から潤滑剤5の劣化具合を推定することができる。

【0019】

このように、この軸受の潤滑剤劣化検出装置では、転がり軸受21を保持するハウジング25の蓋部材27に設けられ軸受21の内外輪22,23間の軸受空間に臨むグリースポケット28の内部に、軸受21内に封入された潤滑剤5の劣化を検出する潤滑剤劣化検出センサ1を配置しているので、軸受21の潤滑面の近傍を流動する潤滑剤5を測定することとなり、正確な劣化検出が可能となる。また、潤滑剤劣化検出センサ1を軸受21内に配置するのではなく、ハウジング25の蓋部材27のグリースポケット28に配置するので、コンパクトに配置できてメンテナンスなどにおける取り扱いも容易となる。

【0020】

また、この実施形態では、潤滑剤劣化検出センサ1として光学式のものを用いているので、潤滑剤の電気的特性を検出する従来の方式のものに比べて正確な劣化検出が可能となる。

【0021】

また,この実施形態では、前記ハウジング25の蓋部材27のグリースポケット28の内部に、前記潤滑剤劣化検出センサ1のほかに、潤滑剤5の温度を検出する温度センサ12と、潤滑剤5に含まれる水分の量を検出する水分センサ13と、潤滑剤5に含まれる鉄分の量を検出する鉄粉センサ14とを配置しているので、潤滑剤5の混入物の量だけでなく、潤滑剤5に含まれる鉄分の量、潤滑剤5の温度、および含水率をモニタすることで、潤滑剤5の劣化の原因を推定することが可能となる。その結果、メンテナンスの必要性、程度、時期などをより詳細に判断することができる。

【0022】

図6は、この発明の他の実施形態の要部拡大断面図を示す。この軸受の潤滑剤劣化検出装置では、図1〜図5に示す実施形態において、潤滑剤劣化検出センサ1が、互いに対向配置した発光素子2および受光素子3をケース17内に保持させて構成され、そのケース17はハウジング25の蓋部材27のグリースポケット28の内壁面に固定される。この場合、図3における光ファイバ4は省略されている。ケース17における発光素子2の発光面側の部分、および受光素子3の受光面側の部分は、測定用ギャップ7を介して互いに先端が対向するテーパ状突起部17a,17bとして、測定用ギャップ7に潤滑剤5が入り込み易くなるようにされている。また、図3における光ファイバ4の代用として、前記テーパ状突起部17a,17bに透明な窓部材18が設けられている。その他の構成は先の実施形態の場合と同様である。

【0023】

この実施形態の場合、図3における光ファイバ4が省略されているので、潤滑剤劣化検出センサ1をよりコンパクトに配置できて、メンテナンスなどにおける取り扱いもさらに容易となる。この実施形態において、測定用ギャップ7の開通方向が転がり軸受21の円周方向に揃うように前記ケース17の向きを設定すると、内輪22の回転に伴い軸受21内を円周方向に流動する潤滑剤5が測定用ギャップ7を横切ることになるため、測定用ギャップ7において潤滑剤5が入れ代わり易くなり、現在の潤滑剤5の状態を反映した検出信号を得ることが容易となる。

【0024】

この発明のさらに他の実施形態を図7ないし図9に示す。図7はこの実施形態の潤滑剤劣化検出装置を組み込んだ軸受装置の一例を示し、図8はその軸受装置における潤滑剤劣化検出センサ1が配置されるハウジング25の蓋部材27を軸受内側から見た正面図を示す。この実施形態での潤滑剤劣化検出センサ1は、図8に概略構成図で示すように、測定用ギャップ7を介して先端が並ぶ2本の光ファイバ4A,4Bと、一方の光ファイバ4Aの基端に配置した発光素子2と,他方の光ファイバ4Bの基端に配置した受光素子3と、この受光素子3の出力から潤滑剤5に混入している異物の量を検出する判定手段6とを備える。

2本の光ファイバ4A,4Bは平行に揃えて配置され、それらの先端は、それぞれ斜めにカットした斜めカット面とされている。これらの斜めカット面は、蒸着膜、またはメッキ、または樹脂封止により反射コーティングした反射面4Aa,4Baとされている。これら斜めの反射面4Aa,4Baは、一方の光ファイバ4Aを通る光が先端の反射面4Aaで他方の光ファイバ4Bの反射面4Baに向けて反射し、この反射面4Baから他方の光ファイバ4B内に反射する方向に向けられている。また、光ファイバ4A,4Bの反射面4Aa,4Baと反対側の周面は、平坦な切欠面とすることなどで、光の出入りが可能なように処理されている。その他の構成は、図1ないし図4に示した実施形態の場合と略同様である。

このように投光側光ファイバ4Aおよび受光側光ファイバ4Bを配置することにより、発光素子2から出射された光が投光側光ファイバ4Aを介して潤滑剤5を透過し、その透過光が受光側光ファイバ4Bを介して受光素子3に入射される。

【0025】

この実施形態の場合、潤滑剤劣化検出センサ1の測定用ギャップ7が平行に並べられた2本の光ファイバ4A,4Bの先端部となるため、ころ24の端面付近や外輪23の内径面の端部付近に測定用ギャップ7を配置することが可能になる。図7および図8では、2本の光ファイバ4A,4Bを軸受21の円周方向に並べているが、径方向に並べても良いし、2本の光ファイバ4A,4Bの先端部だけを径方向に並べて測定用ギャップ7を構成しても良い。その場合は、測定用ギャップ7の開通方向が軸受21の円周方向に向くので、ころ24の回転に伴い軸受21の円周方向に流動する潤滑剤5が測定用ギャップ7に入り込み易くなり、より正確な劣化検出を行うことができる。

【図面の簡単な説明】

【0026】

【図1】この発明の一実施形態に係る潤滑剤劣化検出装置を搭載した軸受装置の断面図である。

【図2】同軸受装置における潤滑剤劣化検出センサが配置されるハウジングの蓋部材を軸受内側から見た正面図である。

【図3】同潤滑剤劣化検出センサの概略構成図である。

【図4】潤滑剤劣化検出装置の概略構成を示すブロック図である。

【図5】潤滑剤劣化検出センサの他の構成例の概略図である。

【図6】この発明の他の実施形態に係る潤滑剤劣化検出装置における潤滑剤劣化検出センサの概略構成図である。

【図7】この発明のさらに他の実施形態に係る潤滑剤劣化検出装置を搭載した軸受装置の断面図である。

【図8】同軸受装置における潤滑剤劣化検出センサが配置されるハウジングの蓋部材を軸受内側から見た正面図である。

【図9】同潤滑剤劣化検出センサの概略構成図である。

【図10】潤滑剤劣化検出装置の提案例の概略構成図である。

【符号の説明】

【0027】

1…潤滑剤劣化検出センサ

12…温度センサ

13…水分センサ

14…鉄粉センサ

20…軸受装置

21…転がり軸受

22…内輪

23…外輪

25…ハウジング

27…蓋部材

28…グリースポケット

【技術分野】

【0001】

この発明は、軸受内に封入された潤滑剤の混入物などによる劣化状態を検出する軸受の潤滑剤劣化検出装置に関する。

【背景技術】

【0002】

潤滑剤を封入した軸受では、軸受内部の潤滑剤(グリース、油など)が劣化すると転動体の潤滑不良が発生し、軸受寿命が短くなる。転動体の潤滑不良を、軸受の振動状態などから判断するのでは、寿命に達して動作異常が発生してから対処することになるため、潤滑状態の異常をより早く検出できない。そこで、軸受内の潤滑剤の状態を定期的あるいはリアルタイムに観測し、異常やメンテナンス期間の予測を可能にすることが望まれる。特に、メンテナンスが面倒で長期間の安定運転が要求される風車用軸受などにおいては、軸受内の潤滑剤の劣化検出を定期的あるいはリアルタイムにできることが強く望まれる。

【0003】

潤滑剤の劣化の主要な要因として、軸受の使用に伴って発生する摩耗粉が潤滑剤に混入することが挙げられる。

軸受の摩耗状態を検出するものとしては、軸受のシール部材の内側に電極を配置し、摩耗粉の混入による潤滑剤の電気的特性を、抵抗値や静電容量や磁気抵抗やインピーダンスの変化で検出するようにしたセンサ付き軸受が提案されている(例えば特許文献1)。

【特許文献1】特開2004−293776号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1のセンサ付き軸受は、潤滑剤の電気的特性を検出するものであるため、大量の摩耗粉が入って導通が起こるなどの状況にならなければ、特性変化として検出されず、混入物の検出が困難な場合がある。

【0005】

このような課題を解決するものとして、例えば図10のように、発光側および受光側の光ファイバ46,47の各一端を検出対象となる潤滑剤45が存在する検出部48に対向させ、発光側の光ファイバ46の他端に発光素子43を、受光側の光ファイバ47の他端に受光素子44をそれぞれ配置した光学式の構成を考えた。

図10の構成では、発光素子43から出射された光が発光側の光ファイバ46を経由して検出部48に存在する潤滑剤45を透過し、さらに受光側の光ファイバ47を経由して受光素子44で検出され、受光素子44で検出される透過光量から潤滑剤45に混入する異物の量が推定される。

【0006】

しかし、図10のような構成の潤滑剤劣化検出装置を用いて軸受内部に封入された潤滑剤の劣化検出を行う場合、例えば光ファイバ46,47や発光受光素子43,44を軸受内に配置するものとすると、そのためのスペースを軸受内部に確保するのが容易でなく、コンパクトに配置できない。また、メンテナンスにおいては、軸受内から潤滑剤劣化検出装置を取り出す必要があり、取り扱いも容易でない。

【0007】

この発明の目的は、コンパクトに配置でき、軸受内の潤滑剤の劣化状態を正確に検出できる軸受の潤滑剤劣化検出装置を提供することである。

【課題を解決するための手段】

【0008】

この発明の軸受の潤滑剤劣化検出装置は、回転軸を支持する軸受が軸受ハウジングの内周面に設置され、この軸受ハウジングが前記軸受の端面に対向して前記軸受の潤滑剤を保持するグリースポケットを有する軸受装置において、前記グリースポケットの内部に、前記潤滑剤の劣化を検出する潤滑剤劣化検出センサを配置したことを特徴とする。

この構成によると、軸受の端面に対向して軸受の潤滑剤を保持するグリースポケットの内部に潤滑剤劣化検出センサを配置したため、軸受の潤滑面の近傍を流動する潤滑剤を測定することとなる。そのため、潤滑に寄与している潤滑剤の正確な劣化検出が可能となる。大型の軸受、例えば風力発電機の主軸軸受などでは、軸受ハウジングに設けられるグリースポケットの空間も大きく、その内部に光学式等の潤滑剤劣化検出センサを配置することができる。このようにグリースポケットを利用してその内部に潤滑剤劣化検出センサを配置することで、潤滑剤劣化検出センサをコンパクトに配置することができる。

【0009】

この発明において、前記潤滑剤劣化検出センサが光学式のものであっても良い。

潤滑剤劣化検出センサが光学式であると、潤滑剤の電気的特性を検出する従来の方式のものに比べて正確な劣化検出が可能となる。

【0010】

この発明において、前記軸受ハウジングの前記グリースポケットの内部に、前記潤滑剤劣化検出センサに加えて、潤滑剤の温度を検出する温度センサ、潤滑剤に含まれる水分の量を検出する水分センサ、および潤滑剤に含まれる鉄分の量を検出する鉄粉センサのうちの少なくとも一つを配置し、前記潤滑剤劣化検出センサの出力と、前記グリースポケット内に配置された前記温度センサ、水分センサ、および鉄粉センサのいずれかの出力との両方を用いて潤滑剤の劣化状態を判断する判定手段を設けても良い。

グリースポケットが大きい場合、潤滑剤劣化検出センサの他に、温度センサや水分センサ、鉄粉センサ等を配置することができる。このように配置した温度センサ、水分センサ、および鉄粉センサのいずれかと出力と、前記潤滑剤劣化検出センサの出力との両方を用いて潤滑剤の劣化状態を判断する判定手段を設けたため、潤滑剤の状態を総合的に判断することができる。例えば、潤滑剤の混入物の量だけでなく、それに含まれる鉄分の量、潤滑剤の温度、含水率等をモニタすることで、汚れの原因を推定することが可能になる。その結果、メンテナンスの必要性、程度、時期などをより詳細に判断することができる。

【発明の効果】

【0011】

この発明の軸受の潤滑剤劣化検出装置は、回転軸を支持する軸受が軸受ハウジングの内周面に設置され、この軸受ハウジングが前記軸受の端面に対向して前記軸受の潤滑剤を保持するグリースポケットを有する軸受装置において、前記グリースポケットの内部に、前記潤滑剤の劣化を検出する潤滑剤劣化検出センサを配置したため、グリースポケットを利用して潤滑剤劣化検出センサをコンパクトに配置でき、また軸受の潤滑面の近傍を流動する潤滑剤を測定することができて、潤滑状態を正確に検出することができる。

【発明を実施するための最良の形態】

【0012】

この発明の一実施形態を図1ないし図5と共に説明する。図1は、この実施形態の潤滑剤劣化検出装置を組み込んだ軸受装置の一例を示す。この軸受装置20は風力発電用風車の主軸軸受装置となる軸受ユニットであって、主軸30が回転自在に支持される転がり軸受21をハウジング25で保持したものである。転がり軸受21は、自動調心ころ軸受からなり、複列のころ24,24に対して設けた内輪22と外輪23とを備える。各列のころ24,24は、保持器(図示せず)に保持されている。内輪22は回転側輪となるものであって、その内周面に主軸30が嵌合して支持される。外輪23は固定側輪となるものであって、ハウジング25の内周面に嵌合して固定される。

ハウジング25は、外輪23の外周に嵌合するハウジング本体26と、転がり軸受21の両端部を覆う2つの蓋部材27,27とでなり、各蓋部材27は転がり軸受21の内外輪22,23間の軸受空間に臨むグリースポケット28をそれぞれ有する。

【0013】

ハウジング25における蓋部材27のグリースポケット28の内部には、転がり軸受21内に封入された潤滑剤の劣化状態を検出する光学式の潤滑剤劣化検出センサ1と、潤滑剤の温度を検出する温度センサ12と、潤滑剤に含まれる水分の量を検出する水分センサ13と、潤滑剤に含まれる鉄分の量を検出する鉄粉センサ14とが配置される。

風車の主軸軸受装置20はサイズが大きいので、前記蓋部材27のグリースポケット28の空間も大きく、上記した各センサ1,12〜14を容易に配置できる。

これらの各センサ1,12〜14の検出出力は、図4に示すように、判定手段である潤滑状態判断装置15に入力される。潤滑剤状態判断装置15は、マイクロコンピュータや電子回路などからなり、各センサ1,12〜14の検出出力に基づき、設定規則に従って潤滑剤5の劣化の原因を推定し、メンテナンスの必要性、程度、時期などを判断する。前記設定規則は、演算式や論理式であっても良く、また各センサ1,12〜14の検出出力と判断結果との関係を定めたテーブル(図示せず)と論理式等からなるものであっても良い。潤滑剤状態判断装置15の判断結果は、上位システムに送信されて風車の管理情報として利用される。

【0014】

図2は、潤滑剤劣化検出センサ1が配置される蓋部材27を軸受内側から見た正面図を示す。ここでは、蓋部材27のグリースポケット28の内部に2つの潤滑剤劣化検出センサ1,1が、円周方向に180°隔てて配置される。この潤滑剤劣化検出センサ1は、図3に概略構成を示すように、発光素子2および受光素子3と、円弧状の光ファイバ4と、前記受光素子3の出力により潤滑剤の劣化を判定する回路からなる判定手段6とを備える。前記光ファイバ4の一端は前記発光素子2の発光面に、他端は前記受光素子3の受光面にそれぞれ対向して配置される。光ファイバ4は、その円弧が転がり軸受21と同心となるように配置される。光ファイバ4の円周方向の一部には、潤滑剤5を介在させる測定用ギャップ7が設けられている。

【0015】

前記発光素子2としては、LED,EL、有機ELなどを用いることができ、発光回路8によって駆動される。前記受光素子3としては、フォトダイオード、フォトトランジスタなどを用いることができ、その出力を受ける受光回路9によって受光素子3の受光量が検出される。

【0016】

発光素子2、受光素子3および光ファイバ4は、固定具10(図2)を介して前記蓋部材27のグリースポケット28の内壁面に固定される。光ファイバ4の測定用ギャップ7の近傍部は、図3のように別の固定具11を介して前記グリースポケット28の内壁面に固定される。これにより、光ファイバ4の測定用ギャップ7が内外輪22,23間の軸受空間におけるころ24の端面付近に配置される。転がり軸受21内の潤滑剤5は、内輪22の回転に伴って円周方向に流動するので、上記したように光ファイバ4の測定用ギャップ7をころ24の端面付近に配置すると、内外輪22,23の転走面の潤滑に寄与している潤滑剤5が前記測定用ギャップ7に入り込み易くなり、正確な劣化検出が可能となる。発光回路8、受光回路9および判定手段6は蓋部材27の外部に設置される。

【0017】

なお、前記潤滑剤劣化検出センサ1の構成において、図5のように、光ファイバ4を金属製パイプ16に挿入することで、光ファイバ4の変形を防止するようにしても良い。このように金属製パイプ16に光ファイバ4を挿入すると、潤滑剤5の流動による荷重などで光ファイバ4が変形するのを防止できるので、潤滑剤5のより正確な劣化検出が可能となる。

【0018】

転がり軸受21の内部に封入された潤滑剤5が新品のときには透明に近い状態にあり、発光素子2から光ファイバ4を経由して投光され潤滑剤5を透過する透過光の強度は高い。ところが、潤滑剤5に混入する鉄粉(摩耗粉)などの異物の量が多くなると、透過光の強度が徐々に低下する。そこで、判定手段6は、透過光の強度に対応する受光素子3の出力から、潤滑剤5に混入している異物の量を検出する。潤滑剤5に混入する異物の量の増加は潤滑剤5の劣化の進行を意味するので、検出された異物の量から潤滑剤5の劣化具合を推定することができる。

【0019】

このように、この軸受の潤滑剤劣化検出装置では、転がり軸受21を保持するハウジング25の蓋部材27に設けられ軸受21の内外輪22,23間の軸受空間に臨むグリースポケット28の内部に、軸受21内に封入された潤滑剤5の劣化を検出する潤滑剤劣化検出センサ1を配置しているので、軸受21の潤滑面の近傍を流動する潤滑剤5を測定することとなり、正確な劣化検出が可能となる。また、潤滑剤劣化検出センサ1を軸受21内に配置するのではなく、ハウジング25の蓋部材27のグリースポケット28に配置するので、コンパクトに配置できてメンテナンスなどにおける取り扱いも容易となる。

【0020】

また、この実施形態では、潤滑剤劣化検出センサ1として光学式のものを用いているので、潤滑剤の電気的特性を検出する従来の方式のものに比べて正確な劣化検出が可能となる。

【0021】

また,この実施形態では、前記ハウジング25の蓋部材27のグリースポケット28の内部に、前記潤滑剤劣化検出センサ1のほかに、潤滑剤5の温度を検出する温度センサ12と、潤滑剤5に含まれる水分の量を検出する水分センサ13と、潤滑剤5に含まれる鉄分の量を検出する鉄粉センサ14とを配置しているので、潤滑剤5の混入物の量だけでなく、潤滑剤5に含まれる鉄分の量、潤滑剤5の温度、および含水率をモニタすることで、潤滑剤5の劣化の原因を推定することが可能となる。その結果、メンテナンスの必要性、程度、時期などをより詳細に判断することができる。

【0022】

図6は、この発明の他の実施形態の要部拡大断面図を示す。この軸受の潤滑剤劣化検出装置では、図1〜図5に示す実施形態において、潤滑剤劣化検出センサ1が、互いに対向配置した発光素子2および受光素子3をケース17内に保持させて構成され、そのケース17はハウジング25の蓋部材27のグリースポケット28の内壁面に固定される。この場合、図3における光ファイバ4は省略されている。ケース17における発光素子2の発光面側の部分、および受光素子3の受光面側の部分は、測定用ギャップ7を介して互いに先端が対向するテーパ状突起部17a,17bとして、測定用ギャップ7に潤滑剤5が入り込み易くなるようにされている。また、図3における光ファイバ4の代用として、前記テーパ状突起部17a,17bに透明な窓部材18が設けられている。その他の構成は先の実施形態の場合と同様である。

【0023】

この実施形態の場合、図3における光ファイバ4が省略されているので、潤滑剤劣化検出センサ1をよりコンパクトに配置できて、メンテナンスなどにおける取り扱いもさらに容易となる。この実施形態において、測定用ギャップ7の開通方向が転がり軸受21の円周方向に揃うように前記ケース17の向きを設定すると、内輪22の回転に伴い軸受21内を円周方向に流動する潤滑剤5が測定用ギャップ7を横切ることになるため、測定用ギャップ7において潤滑剤5が入れ代わり易くなり、現在の潤滑剤5の状態を反映した検出信号を得ることが容易となる。

【0024】

この発明のさらに他の実施形態を図7ないし図9に示す。図7はこの実施形態の潤滑剤劣化検出装置を組み込んだ軸受装置の一例を示し、図8はその軸受装置における潤滑剤劣化検出センサ1が配置されるハウジング25の蓋部材27を軸受内側から見た正面図を示す。この実施形態での潤滑剤劣化検出センサ1は、図8に概略構成図で示すように、測定用ギャップ7を介して先端が並ぶ2本の光ファイバ4A,4Bと、一方の光ファイバ4Aの基端に配置した発光素子2と,他方の光ファイバ4Bの基端に配置した受光素子3と、この受光素子3の出力から潤滑剤5に混入している異物の量を検出する判定手段6とを備える。

2本の光ファイバ4A,4Bは平行に揃えて配置され、それらの先端は、それぞれ斜めにカットした斜めカット面とされている。これらの斜めカット面は、蒸着膜、またはメッキ、または樹脂封止により反射コーティングした反射面4Aa,4Baとされている。これら斜めの反射面4Aa,4Baは、一方の光ファイバ4Aを通る光が先端の反射面4Aaで他方の光ファイバ4Bの反射面4Baに向けて反射し、この反射面4Baから他方の光ファイバ4B内に反射する方向に向けられている。また、光ファイバ4A,4Bの反射面4Aa,4Baと反対側の周面は、平坦な切欠面とすることなどで、光の出入りが可能なように処理されている。その他の構成は、図1ないし図4に示した実施形態の場合と略同様である。

このように投光側光ファイバ4Aおよび受光側光ファイバ4Bを配置することにより、発光素子2から出射された光が投光側光ファイバ4Aを介して潤滑剤5を透過し、その透過光が受光側光ファイバ4Bを介して受光素子3に入射される。

【0025】

この実施形態の場合、潤滑剤劣化検出センサ1の測定用ギャップ7が平行に並べられた2本の光ファイバ4A,4Bの先端部となるため、ころ24の端面付近や外輪23の内径面の端部付近に測定用ギャップ7を配置することが可能になる。図7および図8では、2本の光ファイバ4A,4Bを軸受21の円周方向に並べているが、径方向に並べても良いし、2本の光ファイバ4A,4Bの先端部だけを径方向に並べて測定用ギャップ7を構成しても良い。その場合は、測定用ギャップ7の開通方向が軸受21の円周方向に向くので、ころ24の回転に伴い軸受21の円周方向に流動する潤滑剤5が測定用ギャップ7に入り込み易くなり、より正確な劣化検出を行うことができる。

【図面の簡単な説明】

【0026】

【図1】この発明の一実施形態に係る潤滑剤劣化検出装置を搭載した軸受装置の断面図である。

【図2】同軸受装置における潤滑剤劣化検出センサが配置されるハウジングの蓋部材を軸受内側から見た正面図である。

【図3】同潤滑剤劣化検出センサの概略構成図である。

【図4】潤滑剤劣化検出装置の概略構成を示すブロック図である。

【図5】潤滑剤劣化検出センサの他の構成例の概略図である。

【図6】この発明の他の実施形態に係る潤滑剤劣化検出装置における潤滑剤劣化検出センサの概略構成図である。

【図7】この発明のさらに他の実施形態に係る潤滑剤劣化検出装置を搭載した軸受装置の断面図である。

【図8】同軸受装置における潤滑剤劣化検出センサが配置されるハウジングの蓋部材を軸受内側から見た正面図である。

【図9】同潤滑剤劣化検出センサの概略構成図である。

【図10】潤滑剤劣化検出装置の提案例の概略構成図である。

【符号の説明】

【0027】

1…潤滑剤劣化検出センサ

12…温度センサ

13…水分センサ

14…鉄粉センサ

20…軸受装置

21…転がり軸受

22…内輪

23…外輪

25…ハウジング

27…蓋部材

28…グリースポケット

【特許請求の範囲】

【請求項1】

回転軸を支持する軸受が軸受ハウジングの内周面に設置され、この軸受ハウジングが前記軸受の端面に対向して前記軸受の潤滑剤を保持するグリースポケットを有する軸受装置において、

前記グリースポケットの内部に、前記潤滑剤の劣化を検出する潤滑剤劣化検出センサを配置したことを特徴とする軸受の潤滑剤劣化検出装置。

【請求項2】

請求項1において、前記潤滑剤劣化検出センサが光学式のものである軸受の潤滑剤劣化検出装置。

【請求項3】

請求項1または請求項2において、前記軸受ハウジングの前記グリースポケットの内部に、前記潤滑剤劣化検出センサに加えて、潤滑剤の温度を検出する温度センサ、潤滑剤に含まれる水分の量を検出する水分センサ、および潤滑剤に含まれる鉄分の量を検出する鉄粉センサのうちの少なくとも一つを配置し、前記潤滑剤劣化検出センサの出力と、前記グリースポケット内に配置された前記温度センサ、水分センサ、および鉄粉センサのいずれかの出力との両方を用いて潤滑剤の劣化状態を判断する判定手段を設けた軸受の潤滑剤劣化検出装置。

【請求項1】

回転軸を支持する軸受が軸受ハウジングの内周面に設置され、この軸受ハウジングが前記軸受の端面に対向して前記軸受の潤滑剤を保持するグリースポケットを有する軸受装置において、

前記グリースポケットの内部に、前記潤滑剤の劣化を検出する潤滑剤劣化検出センサを配置したことを特徴とする軸受の潤滑剤劣化検出装置。

【請求項2】

請求項1において、前記潤滑剤劣化検出センサが光学式のものである軸受の潤滑剤劣化検出装置。

【請求項3】

請求項1または請求項2において、前記軸受ハウジングの前記グリースポケットの内部に、前記潤滑剤劣化検出センサに加えて、潤滑剤の温度を検出する温度センサ、潤滑剤に含まれる水分の量を検出する水分センサ、および潤滑剤に含まれる鉄分の量を検出する鉄粉センサのうちの少なくとも一つを配置し、前記潤滑剤劣化検出センサの出力と、前記グリースポケット内に配置された前記温度センサ、水分センサ、および鉄粉センサのいずれかの出力との両方を用いて潤滑剤の劣化状態を判断する判定手段を設けた軸受の潤滑剤劣化検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−134136(P2008−134136A)

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2006−320107(P2006−320107)

【出願日】平成18年11月28日(2006.11.28)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成18年11月28日(2006.11.28)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]