軸受シールの耐水構造

【課題】大水量の冷却下においても、充分な耐水性を確保することができる軸受シールの耐水構造を提供する。

【解決手段】軸受ボックス20内の軸受に対して水が浸入することを防止するための軸受シールとして、軸受ボックス20内に、三段のオイルシール(一段目オイルシール21、二段目オイルシール22、三段目オイルシール23)が配置されているとともに、ロール胴部11と一段目オイルシール21との間の空間に向かってガス(例えば、エアや窒素等)を吹き込むためのガス供給穴24が設けられている。

【解決手段】軸受ボックス20内の軸受に対して水が浸入することを防止するための軸受シールとして、軸受ボックス20内に、三段のオイルシール(一段目オイルシール21、二段目オイルシール22、三段目オイルシール23)が配置されているとともに、ロール胴部11と一段目オイルシール21との間の空間に向かってガス(例えば、エアや窒素等)を吹き込むためのガス供給穴24が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受シールの耐水構造に関し、特に大水量の水冷装置の直下に位置している鋼材搬送ロールにおける軸受シールの耐水構造に関するものである。

【背景技術】

【0002】

熱間圧延ラインにおいて制御圧延を行う場合、圧延途中の段階で大水量の水冷装置によって圧延材(鋼材)を所定温度まで冷却することが行われている(例えば、特許文献1参照)。

【0003】

その際に、水冷装置の直下に位置している搬送ロールの軸受内に水が浸入し、軸受故障を引き起こすことがある。

【0004】

そのような、搬送ロールの軸受内への水の浸入を防ぐためには、例えば、特許文献2、3に記載されているように、搬送ロールの軸受シールの構造を、シールを二段に配置した二段シール構造(二重シール構造)とすることが考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−203370号公報

【特許文献2】特開2003−083456号公報

【特許文献3】特開2007−146870号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1、2に記載されているような二段シール構造の軸受シールでは、大水量の冷却下における搬送ロールの軸受内潤滑の信頼性が確保されていない。大水量の冷却下においても、通常の冷却下と同等以上の耐水性を確保することができる軸受シールの耐水構造が必要である。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、大水量の冷却下においても、充分な耐水性を確保することができる軸受シールの耐水構造を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の特徴を有している。

【0009】

[1]ロールのネック部に設置された軸受における軸受シールの耐水構造であって、接触式シールが二段以上配置されているとともに、前記ロールの胴部と前記接触式シールとの間の空間にガスを吹き込むようになっていることを特徴とする軸受シールの耐水構造。

【0010】

[2]ロールの胴部側から見て一段目のシールと二段目のシールの間からもガスを吹き込むようになっていることを特徴とする前記[1]に記載の軸受シールの耐水構造。

【発明の効果】

【0011】

本発明においては、大水量の冷却下においても、充分な耐水性を確保することができる。

【図面の簡単な説明】

【0012】

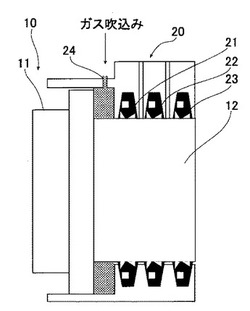

【図1】本発明の実施形態1を示す図である。

【図2】本発明の実施形態2を示す図である。

【発明を実施するための形態】

【0013】

本発明の実施形態を図面に基づいて説明する。なお、ここでは、熱間圧延ラインで制御圧延を行う場合等のように、大水量の水冷装置によって圧延材(鋼材)を所定温度まで冷却するに際して、その大水量の水冷装置の直下に位置している搬送ロールを対象にしている。

【0014】

[実施形態1]

図1は、本発明の実施形態1における軸受シールの耐水構造を示す図である。

【0015】

図1に示すように、この実施形態1においては、搬送ロール10のロールネック部12に、その搬送ロール10を支持する軸受(図示せず)を内蔵した軸受ボックス20が設置されている。なお、図1中の11は搬送ロール10のロール胴部である。

【0016】

そして、軸受ボックス20内の軸受に対して水が浸入することを防止するための接触式シールとして、軸受ボックス20内に、三段のオイルシール(ロールの胴部11側から見て、一段目オイルシール21、二段目オイルシール22、三段目オイルシール23)が配置されている。

【0017】

その上で、ロール胴部11と一段目オイルシール21との間の空間に向かってガス(例えば、エアや窒素等)を吹き込むためのガス供給穴24が設けられている。ここで、ガス供給穴24から吹き込まれたガスは、ロールネック12側からロール胴部11側へガス流れが生じるように構成することが好ましい。

【0018】

このような構造の軸受シールとすることで、まず、ロール胴部11と一段目オイルシール21と間の空間に浸入してロールネック12の表面に滞留している水に対して、ガス供給穴24から吹き込まれたガスによってガスパージがなされる。そして、ガスパージで残留した水に対しては、一段目オイルシール21、二段目オイルシール22、三段目オイルシール23による三段シール構造(三重シール構造)によって軸受方向への浸入が防止される。

【0019】

これによって、この実施形態1においては、大水量の冷却下においても、搬送ロール10のロールネック部12に設置されている軸受ボックス20内の軸受に対する水の浸入を的確に防止することができる。

【0020】

[実施形態2]

図2は、本発明の実施形態2における軸受シールの耐水構造を示す図である。

【0021】

図2に示すように、この実施形態2は、基本的には上記の実施形態1と同様であるが、一段目シール21と二段目シール22の間にも、ロールネック12の表面に向かって、ガス(例えば、エアや窒素等)を吹き込むためのガス供給穴25が設けられている。ここで、ガス供給穴25から吹き込まれたガスは、二段目シール22側から一段目シール21側へガス流れが生じるように構成することが好ましい。

【0022】

これにより、一段目オイルシール21を突破した水に対して、ガス供給穴25からガスを吹き込んでガスパージを行うことができる。

【0023】

したがって、この実施形態2は、上記の実施形態1に比べて、より一層耐水性が高まった構造となっている。

【0024】

なお、実施形態1、2では、オイルシールが三段配置されているが、本発明はそれに限定されるものではなく、オイルシールが二段以上配置されていればよい。

【0025】

また、実施形態1、2では、大水量の水冷装置の直下に位置している搬送ロールを対象にしているが、本発明はそれに限定されるものではなく、高い耐水性が要求されるロール用軸受に対して適用することができることはいうまでもない。

【実施例】

【0026】

本発明の実施例として、熱間圧延ラインにおいて、制御圧延を行うために設置されている大水量の水冷装置の直下に位置している搬送ロールについて、そのロール用の軸受シールの耐水性を検証した。

【0027】

その際に、本発明例として、上記の本発明の実施形態1(エア吹き込み+三段シール構造)を適用した。一方、従来例として、前述の特許文献1、2に記載されている軸受シール(二段シール構造)を用いた。

【0028】

その結果、本発明例においては、従来例に比べて、軸受内への浸水量を90%削減することができた。

【0029】

これによって、本発明の有効性を確認することができた。

【符号の説明】

【0030】

10 搬送ロール

11 搬送ロールのロール胴部

12 搬送ロールのロールネック部

20 軸受ボックス

21 一段目オイルシール(接触式シール)

22 二段目オイルシール(接触式シール)

23 三段目オイルシール(接触式シール)

24 ガス供給穴

25 ガス供給穴

【技術分野】

【0001】

本発明は、軸受シールの耐水構造に関し、特に大水量の水冷装置の直下に位置している鋼材搬送ロールにおける軸受シールの耐水構造に関するものである。

【背景技術】

【0002】

熱間圧延ラインにおいて制御圧延を行う場合、圧延途中の段階で大水量の水冷装置によって圧延材(鋼材)を所定温度まで冷却することが行われている(例えば、特許文献1参照)。

【0003】

その際に、水冷装置の直下に位置している搬送ロールの軸受内に水が浸入し、軸受故障を引き起こすことがある。

【0004】

そのような、搬送ロールの軸受内への水の浸入を防ぐためには、例えば、特許文献2、3に記載されているように、搬送ロールの軸受シールの構造を、シールを二段に配置した二段シール構造(二重シール構造)とすることが考えられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−203370号公報

【特許文献2】特開2003−083456号公報

【特許文献3】特開2007−146870号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1、2に記載されているような二段シール構造の軸受シールでは、大水量の冷却下における搬送ロールの軸受内潤滑の信頼性が確保されていない。大水量の冷却下においても、通常の冷却下と同等以上の耐水性を確保することができる軸受シールの耐水構造が必要である。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、大水量の冷却下においても、充分な耐水性を確保することができる軸受シールの耐水構造を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の特徴を有している。

【0009】

[1]ロールのネック部に設置された軸受における軸受シールの耐水構造であって、接触式シールが二段以上配置されているとともに、前記ロールの胴部と前記接触式シールとの間の空間にガスを吹き込むようになっていることを特徴とする軸受シールの耐水構造。

【0010】

[2]ロールの胴部側から見て一段目のシールと二段目のシールの間からもガスを吹き込むようになっていることを特徴とする前記[1]に記載の軸受シールの耐水構造。

【発明の効果】

【0011】

本発明においては、大水量の冷却下においても、充分な耐水性を確保することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態1を示す図である。

【図2】本発明の実施形態2を示す図である。

【発明を実施するための形態】

【0013】

本発明の実施形態を図面に基づいて説明する。なお、ここでは、熱間圧延ラインで制御圧延を行う場合等のように、大水量の水冷装置によって圧延材(鋼材)を所定温度まで冷却するに際して、その大水量の水冷装置の直下に位置している搬送ロールを対象にしている。

【0014】

[実施形態1]

図1は、本発明の実施形態1における軸受シールの耐水構造を示す図である。

【0015】

図1に示すように、この実施形態1においては、搬送ロール10のロールネック部12に、その搬送ロール10を支持する軸受(図示せず)を内蔵した軸受ボックス20が設置されている。なお、図1中の11は搬送ロール10のロール胴部である。

【0016】

そして、軸受ボックス20内の軸受に対して水が浸入することを防止するための接触式シールとして、軸受ボックス20内に、三段のオイルシール(ロールの胴部11側から見て、一段目オイルシール21、二段目オイルシール22、三段目オイルシール23)が配置されている。

【0017】

その上で、ロール胴部11と一段目オイルシール21との間の空間に向かってガス(例えば、エアや窒素等)を吹き込むためのガス供給穴24が設けられている。ここで、ガス供給穴24から吹き込まれたガスは、ロールネック12側からロール胴部11側へガス流れが生じるように構成することが好ましい。

【0018】

このような構造の軸受シールとすることで、まず、ロール胴部11と一段目オイルシール21と間の空間に浸入してロールネック12の表面に滞留している水に対して、ガス供給穴24から吹き込まれたガスによってガスパージがなされる。そして、ガスパージで残留した水に対しては、一段目オイルシール21、二段目オイルシール22、三段目オイルシール23による三段シール構造(三重シール構造)によって軸受方向への浸入が防止される。

【0019】

これによって、この実施形態1においては、大水量の冷却下においても、搬送ロール10のロールネック部12に設置されている軸受ボックス20内の軸受に対する水の浸入を的確に防止することができる。

【0020】

[実施形態2]

図2は、本発明の実施形態2における軸受シールの耐水構造を示す図である。

【0021】

図2に示すように、この実施形態2は、基本的には上記の実施形態1と同様であるが、一段目シール21と二段目シール22の間にも、ロールネック12の表面に向かって、ガス(例えば、エアや窒素等)を吹き込むためのガス供給穴25が設けられている。ここで、ガス供給穴25から吹き込まれたガスは、二段目シール22側から一段目シール21側へガス流れが生じるように構成することが好ましい。

【0022】

これにより、一段目オイルシール21を突破した水に対して、ガス供給穴25からガスを吹き込んでガスパージを行うことができる。

【0023】

したがって、この実施形態2は、上記の実施形態1に比べて、より一層耐水性が高まった構造となっている。

【0024】

なお、実施形態1、2では、オイルシールが三段配置されているが、本発明はそれに限定されるものではなく、オイルシールが二段以上配置されていればよい。

【0025】

また、実施形態1、2では、大水量の水冷装置の直下に位置している搬送ロールを対象にしているが、本発明はそれに限定されるものではなく、高い耐水性が要求されるロール用軸受に対して適用することができることはいうまでもない。

【実施例】

【0026】

本発明の実施例として、熱間圧延ラインにおいて、制御圧延を行うために設置されている大水量の水冷装置の直下に位置している搬送ロールについて、そのロール用の軸受シールの耐水性を検証した。

【0027】

その際に、本発明例として、上記の本発明の実施形態1(エア吹き込み+三段シール構造)を適用した。一方、従来例として、前述の特許文献1、2に記載されている軸受シール(二段シール構造)を用いた。

【0028】

その結果、本発明例においては、従来例に比べて、軸受内への浸水量を90%削減することができた。

【0029】

これによって、本発明の有効性を確認することができた。

【符号の説明】

【0030】

10 搬送ロール

11 搬送ロールのロール胴部

12 搬送ロールのロールネック部

20 軸受ボックス

21 一段目オイルシール(接触式シール)

22 二段目オイルシール(接触式シール)

23 三段目オイルシール(接触式シール)

24 ガス供給穴

25 ガス供給穴

【特許請求の範囲】

【請求項1】

ロールのネック部に設置された軸受における軸受シールの耐水構造であって、接触式シールが二段以上配置されているとともに、前記ロールの胴部と前記接触式シールとの間の空間にガスを吹き込むようになっていることを特徴とする軸受シールの耐水構造。

【請求項2】

ロールの胴部側から見て一段目のシールと二段目のシールの間からもガスを吹き込むようになっていることを特徴とする請求項1に記載の軸受シールの耐水構造。

【請求項1】

ロールのネック部に設置された軸受における軸受シールの耐水構造であって、接触式シールが二段以上配置されているとともに、前記ロールの胴部と前記接触式シールとの間の空間にガスを吹き込むようになっていることを特徴とする軸受シールの耐水構造。

【請求項2】

ロールの胴部側から見て一段目のシールと二段目のシールの間からもガスを吹き込むようになっていることを特徴とする請求項1に記載の軸受シールの耐水構造。

【図1】

【図2】

【図2】

【公開番号】特開2011−185361(P2011−185361A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−51410(P2010−51410)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]