軸受密封装置

【課題】シールリップ部の周速や軸径が大きくなっても、低発熱であり、かつ、確実な確実なシールリップ部への潤滑油供給効果を発揮し得る軸受密封装置を提供する。

【解決手段】内輪2の軌道面と外輪3の軌道面との間に複数の転動体4を、保持器5により円周所定間隔に支持した状態で転動自在に配した軸受1において、内輪2の軸端部外周面または外輪3の軸端部内周面のいずれか一方に装着され、軸受1の軸方向両端開口部を遮蔽して内輪2と外輪3間の軸受内部空間をシールするシールリップ部7と、そのシールリップ部7と摺接する接触面8とで構成され、上記シールリップ部7の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤10を固着する。

【解決手段】内輪2の軌道面と外輪3の軌道面との間に複数の転動体4を、保持器5により円周所定間隔に支持した状態で転動自在に配した軸受1において、内輪2の軸端部外周面または外輪3の軸端部内周面のいずれか一方に装着され、軸受1の軸方向両端開口部を遮蔽して内輪2と外輪3間の軸受内部空間をシールするシールリップ部7と、そのシールリップ部7と摺接する接触面8とで構成され、上記シールリップ部7の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤10を固着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は軸受密封装置に関し、例えば金属材料を圧延するためのロールの軸方向端部を回転自在に支持する軸受において、その軸方向開口端部を密封して内部空間に水が浸入することを防止し得る軸受密封装置に関する。

【背景技術】

【0002】

多量の水と接触する厳しい環境で使用される転がり軸受は、一般に、密封装置のシール構造にシール性の高いオイルシールを採用しているが、オイルシールのリップ部が、相手部材と摺動する時の摩擦熱により硬化して徐々に摩耗していくため、使用中にシール性が低下することが避けられない。シールリップの摩耗を小さくする方法として、シールリップの摺接面における表面粗さを長期に維持し、潤滑油膜を長期に確保すべくシールリップの摺接面に多数の凸部を設け、この凸部を含む摺接面に低摩擦材からなる潤滑膜を被覆したシールリップが知られている(特許文献1参照)。また、軸に固定されシールリップ部と摺接する摺接部材の内部に油脂を収納し、シールリップ部と摺接部材との摺接面の摩擦熱により溶けた油脂を上記摺接面に供給する構造が知られている(特許文献2参照)。

【0003】

しかしながら、特許文献1はシールリップの摺接面に多数の凸部を設けることで良好な潤滑状態を得ることができるが、異物が侵入した場合、凸部が損傷し、潤滑性が低下するという問題がある。特に、製鉄所に設置された圧延機のロールネック用軸受等、多量の水に加えてスケールのような硬度の高い異物が降りかかってくる場合には、異物がリップ部と相手部材の摺動面との間に噛み込んで、リップ摺動面で油膜切れが生じ、リップ部に異常摩耗や破れ等の損傷が生じたり、相手部材に摩耗を生じさせたりするので、シールが早期に破損する。このため、水や異物の侵入対策として、オイルシールや相手部材を頻繁に交換しており、保全コストが高いことが問題となっている。

【0004】

また、特許文献2はシールリップ部と摺接部材との摺接面での摩擦熱により油脂を溶かし、溶かした油脂を回転軸の回転にともなう遠心力により、摺接部材に設けられた給油路を経由して上記摺接面に供給する構造であるが、これらを機能させるための構造が複雑になることに加えて、溶けた油脂の供給量は回転軸の摩擦熱や遠心力によって影響を受け、安定しない可能性がある。

【特許文献1】特開平10―196664号公報

【特許文献2】特開平11―6527号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明はこのような問題に対処するためになされたものであり、シールリップ部の周速や軸径が大きくなっても、低発熱であり、確実なシールリップ部への潤滑油供給効果を発揮し得る軸受密封装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の軸受密封装置は内輪の軌道面と外輪の軌道面との間に複数の転動体を、保持器により円周所定間隔に支持した状態で転動自在に配した転がり軸受に用いられ、上記内輪の軸端部外周面または外輪の軸端部内周面のいずれか一方に装着され、上記軸受の軸方向両端開口部を遮蔽して内輪と外輪間の軸受内部空間をシールするシールリップ部と、そのシールリップ部と摺接する接触面とで構成され、上記シールリップ部の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤を固着したことを特徴とする。

特に、上記樹脂成分がポリウレタン樹脂であることを特徴とする。

【0007】

上記シールリップ部をニトリル系ゴムで構成したことを特徴とする。

また、上記転がり軸受が圧延機ロールネック用転がり軸受であることを特徴とする。

【発明の効果】

【0008】

本発明の軸受密封装置は、上記構成においてシールリップ部の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤を固着したので、シールリップ部の周速や軸径が大きくなっても、低発熱であり、軸受の内外輪や潤滑剤の寿命を向上させることができる。また、この多孔性固形潤滑剤は、水と接触しても乳化せず、柔軟な変形も可能であるので、確実なシールリップ部への潤滑油供給効果を発揮させることができる。このため、水の浸入から生じる潤滑不良による軸受損傷を防止でき、軸受寿命を向上させることができる。

【0009】

この多孔性固形潤滑剤は潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化させて多孔質化した固形物であり、かつ潤滑成分が発泡・硬化した固形成分内に吸蔵される。このため、本発明の軸受密封装置において、シールリップ部の摺接部位または摺接部位付近に固着される多孔性固形潤滑剤中の潤滑成分の保持量が多く、運転時において多孔性固形潤滑剤中より接触面に潤滑油が徐放されるので、長期にわたって、シールリップ摺接部位の潤滑性能に優れる。なお、本発明において「吸蔵」とは、液体・半固体状の潤滑成分が他の配合成分と反応することなく、固体の樹脂中に化合物にならないで含まれることをいう。

【0010】

また、本発明に用いる多孔性固形潤滑剤は、潤滑成分と、樹脂成分とを必須成分として含む混合物を発泡・硬化させるだけであるので、成形用金型内に混合物を流し込んだ後、発泡・硬化させてもよく、また成形用金型を用いずに常圧で発泡・硬化した後に裁断や研削等で後加工してもよい。よって、圧延機ロールネック用軸受の軸受密封装置に適用できるサイズ・形状についても容易に製造することが可能となる。

【発明を実施するための最良の形態】

【0011】

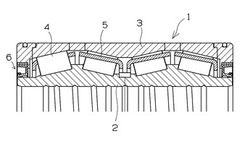

本発明の軸受密封装置を図面に基づいて説明する。図1は圧延機ロールネック用軸受に適用した本発明の実施形態を示す部分断面図である。図2は図1において、軸受の端部に設けられた密封装置を示す要部拡大断面図である。図3は図2のシールリップ部の一例を示す要部拡大断面図である。図4は図2のシールリップ部の他の例を示す要部拡大断面図である。

【0012】

図1に示すように、製鉄所に設置された圧延機のロールネックを回転自在に支承する複列円すいころ軸受1は、ロールネックに外嵌固定した内輪2と、ハウジングに内嵌固定した外輪3と、内輪2の外周面に形成した軌道面と外輪3の内周面に形成した軌道面との間に転動自在に配された複数の円すいころ4と、これら円すいころ4を収容する複数のポケットを円周所定間隔で有する保持器5とを主要部として構成され、その軸方向両端部に、圧延水や冷却水が軸受内部に浸入することを防止するための密封装置6を具備する。また、密封装置6は、軸受内部に充填されるグリースの流出防止の役割も果たす。

【0013】

図2に示すように、この密封装置6は、外輪3の軸端部内周面に装着され、軸受1の軸方向両端開口部を遮蔽して内輪2と外輪3間の軸受内部空間をシールするシールリップ部7と、内輪2の軸端部外周面に形成され、シールリップ部7と摺接する接触面8とで構成された接触シール構造を有する。

【0014】

図2に示すように、このシールリップ部7の基端部位には金属環9が埋設され、その金属環9によって基端部位が補強されている。また、シールリップ部7はニトリル系ゴム(例えばNBR)からなり、基端部位の金属環9の外周にニトリル系ゴムを配することにより、外輪3の軸端部内周面との嵌合部位でのシール性を確保するようにしている。

【0015】

図2および図3に示すように、シールリップ部7の摺接部位、つまり、内輪2の軸端部外周面にある接触面8と摺接する部位に、多孔性固形潤滑剤10を固着する。また、図4に示すように、多孔性固形潤滑剤10はシールリップ部7の摺接部位付近に固着することもできる。なお、多孔性固形潤滑剤10は図3に示すシールリップ部7の摺接部位および図4に示すシールリップ部7の摺接部位付近の両方に固着することもできる。

多孔性固形潤滑剤10を構成する樹脂成分、潤滑成分および固着方法等は後述する。なお、前述した内輪2の接触面8が摩耗あるいは偏心しても、シールリップ部7を確実に追従させる必要があることから、シールリップ部7の摺接部位の外周にバネ11を装着し、そのバネ11の弾性力によりシールリップ部7を内輪2の接触面8側へ加圧するようにしている。

【0016】

ここで、シールリップ部7に固着される多孔性固形潤滑剤10は、摺動すると、潤滑剤を染み出し接触面8に塗布するため、耐摩耗性に優れ、低発熱である。その結果、シールリップ部7の周速が例えば 25 m/s 以上、軸径サイズが直径 300 mm 以上に大きくなっても、摺動発熱を抑制しながら密封性を確保することができ、この低発熱の特徴から軸受1の温度上昇が小さく、軸受潤滑油の劣化防止、内輪2および外輪3の寸法変化(軌道面の変形)を抑制できる。

【0017】

シールリップ部7の摺動部位に多孔性固形潤滑剤10を固着する場合、軸偏心に対する追従性の面から、ニトリルゴムまたはフッ素ゴム程度の硬度を確保し、多孔性固形潤滑剤10を極力薄くする。また、局部的な変形によるシール性の低下を防止するために多孔性固形潤滑剤10の厚みの均一性が必要である。さらに、軸径サイズが直径 300 mm をこえる場合でも使用可能とするためには、軸偏心に対する追従性を考慮した場合、シールリップ部7の多孔性固形潤滑剤10は、0.8 mm 以下の厚みとする。なお、その軸偏心時での密封性を確保する点で、シールリップ部7の締め代は 1.0 mm 以上とする。ここで、締め代とは、軸受直径に対する締め代を意味する。

シールリップ部7の摺動部位付近に多孔性固形潤滑剤10を固着する場合は、潤滑剤の硬度、厚さ、締め代は、固着する場所によって適した形状とする。

【0018】

なお、この発明は、実施形態で説明したロールネック用軸受に用いられる円すいころ軸受に限らず、種々の形式の転がり軸受に広く適用可能である。例として、深溝玉軸受、アンギュラ玉軸受、スラスト玉軸受、円筒ころ軸受、スラスト円筒ころ軸受、針状ころ軸受、スラスト針状ころ軸受、自動調心玉軸受、自動調心ころ軸受、スラスト自動調心ころ軸受、すべり軸受などが挙げられる。

【0019】

本発明に用いる多孔性固形潤滑剤は、樹脂内に潤滑成分を吸蔵させるので、樹脂の柔軟性により、運転時に加わる遠心力や屈曲等の外力、または毛細管現象により潤滑剤を染み出させて樹脂の分子間から外部に徐放できる。この際、染み出す潤滑油等の量は、外力等の大きさに応じて弾性変形する程度を樹脂の選択などによって変えることにより、必要最小限にすることができる。また、上記混合物の配合成分の配合量をコントロールすることにより多孔性固形潤滑剤の密度を変化させることができる。

また、本発明に用いる多孔性固形潤滑剤において樹脂成分は、発泡により表面積が大きくなっており、染み出した余剰の潤滑油等を再び発泡体の気泡内に一時的に保持することもできて染み出す潤滑油等の量は安定しており、また樹脂内に潤滑剤を吸蔵させるとともに気泡内に含浸させることによって非発泡の状態より潤滑油等の保持量も多くなる。

また、非発泡体と比較して屈曲時に必要なエネルギーが非常に小さく、潤滑成分を高密度に保持しながら柔軟な変形が可能である。

【0020】

本発明に用いる多孔性固形潤滑剤を構成する樹脂成分としては、発泡・硬化後にゴム状弾性を有し、変形により潤滑成分の滲出性を有するものが好ましい。

発泡・硬化は、樹脂生成時に発泡・硬化させる形式であっても、樹脂成分に発泡剤を配合して成形時に発泡・硬化させる形式であってもよい。ここで硬化は架橋反応および/または液状物が固体化する現象を意味する。また、ゴム状弾性とは、ゴム弾性を意味するとともに、外力により加えられた変形がその外力を無くすことにより元の形状に復帰することを意味する。

【0021】

樹脂成分としては、樹脂(プラスチック)またはゴムなどのうち、エラストマーまたはプラストマーのいずれかまたは両方を、アロイまたは共重合成分として採用できる。

ゴムの場合は、天然ゴム、ブタジエンゴム、スチレンブタジエンゴム、クロロプレンゴム、ブチルゴム、ニトリルゴム、エチレンプロピレンゴム、シリコーンゴム、ウレタンエラストマー、フッ素ゴム、クロロスルフォンゴムなどの各種ゴムを採用できる。

また、プラスチックの場合は、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、ポリアセタール樹脂、ポリアミド4,6樹脂(PA4,6)、ポリアミド6,6樹脂(PA6,6)、ポリアミド6T樹脂(PA6T)、ポリアミド9T樹脂(PA9T)などの汎用プラスチックやエンジニアリングプラスチックを採用できる。

上記プラスチックなどに限られることなく、軟質ウレタンフォーム、硬質ウレタンフォーム、半硬質ウレタンフォームなどのウレタンフォームなどを用いることもできる。

上記樹脂成分の中で、容易に発泡・硬化して多孔質化するポリウレタン樹脂が好ましい。

【0022】

本発明に使用できるポリウレタン樹脂は、イソシアネートとポリオールとの反応による発泡・硬化物であるが、分子内にイソシアネート基(−NCO)を有するウレタンプレポリマーの発泡・硬化物であることが好ましい。このイソシアネート基は他の置換基によってブロックされていてもよい。分子内に含まれるイソシアネート基は、分子鎖末端であっても、あるいは分子鎖内から分岐した側鎖末端に含まれていてもよい。また、ウレタンプレポリマーは分子鎖内にウレタン結合を有していてもよい。また、ウレタンプレポリマーの硬化剤は、ポリオールでもよいし、ポリアミンでもよい。

【0023】

ウレタンプレポリマーは、活性水素基を有する化合物とポリイソシアネートとの反応によって得ることができる。

活性水素基を有する化合物としては低分子ポリオール、ポリエーテル系ポリオール、ポリエステル系ポリオール、ひまし油系ポリオール等が挙げられる。これらは単独で、または2種類以上の混合物として使用することができる。低分子ポリオールとしては、2価のもの例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、1,4-ブタンジオール、1,6-ヘキサンジオール、ネオペンチルグリコール、水添ビスフェノールA等、3価以上のもの(3〜8価のもの)例えば、グリセリン、トリメチロールプロパン、ヘキサントリオール、ペンタエリスリトール、ソルビトール、シュークローズ等が挙げられる。

【0024】

ポリエーテル系ポリオールとしては上記低分子ポリオールのアルキレンオキサイド(炭素数2〜4のアルキレンオキサイド、例えばエチレンオキサイド、プロピレンオキサイド、ブチレンオキサイド)付加物およびアルキレンオキサイドの開環重合物が挙げられ、具体的にはポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールが含まれる。

【0025】

ポリエステル系ポリオールとしては、ポリエステルポリオール、ポリカプロラクトンポリオールおよびポリエーテルエステルポリオール等が挙げられる。ポリエステルポリオールはカルボン酸(脂肪族飽和または不飽和カルボン酸、例えば、アジピン酸、アゼライン酸、ドデカン酸、マレイン酸、フマル酸、イタコン酸、二量化リノール酸およびまたは芳香族カルボン酸、例えば、フタル酸、イソフタル酸)とポリオール(上記低分子ポリオールおよび/またはポリエーテルポリオール)との縮合重合により得られる。

ポリカプロラクトンポリオールは、グリコール類やトリオール類の重合開始剤にε-カプロラクトン、α-メチル-ε-カプロラクトン、ε-メチル-ε-カプロラクトン等を有機金属化合物、金属キレート化合物、脂肪酸金属アシル化物等の触媒の存在下で付加重合により得られる。ポリエーテルエステルポリオールには、末端にカルボキシル基および/または水酸基を有するポリエステルにアルキレンオキサイド例えば、エチレンオキサイド、プロピレンオキサイド等を付加反応させて得られる。ひまし油系ポリオールとしては、ひまし油およびひまし油またはひまし油脂肪酸と上記低分子ポリオール、ポリエーテルポリオール、ポリエステルポリオールとのエステル交換あるいは、エステル化ポリオールが挙げられる。

【0026】

ポリイソシアネートとしては、芳香族ジイソシアネート、脂肪族または脂環式およびポリイソシアネート化合物がある。

芳香族ジイソシアネートは、例えば、ジフェニルメタンジイソシアネート、2,4-トリレンジイソシアネート、2,6-トリレンジイソシアネートおよびその混合物、1,5-ナフチレンジイソシアネート、1,3-フェニレンジイソシアネート、1,4-フェニレンジイソシアネートが挙げられる。

脂肪族または脂環式ジイソシアネートは、例えば、1,6-ヘキサメチレンジイソシアネート、1,12-ドデカンジイソシアネート、1,3-シクロブタンジイソシアネート、1,3-シクロヘキサンジイソシアネート、1,4-シクロヘキサンジイソシアネート、イソプロパンジイソシアネート、2,4-ヘキサヒドロトルイレンジイソシアネート、2,6-ヘキサヒドロトルイレンジイソシアネート、1,3-ヘキサヒドロフェニルジイソシアネート、1,4-ヘキサヒドロフェニルジイソシアネート、2,4′パーヒドロジフェニルメタンジイソシアネート、4,4′-パーヒドロジフェニルメタンジイソシアネートが挙げられる。

ポリイソシアネート化合物としては、4,4′,4″-トリフェニルメタントリイソシアネート、4,6,4′-ジフェニルトリイソシアネート、2,4,4′-ジフェニルエーテルトリイソシアネート、ポリメチレンポリフェニルポリイソシアネートが挙げられる。また、これらイソシアネートの一部をビウレット、アロファネート、カルボジイミド、オキサゾリドン、アミド、イミド等に変性したものが挙げられる。

【0027】

本発明に好適なウレタンプレポリマーとしては、注型用ウレタンプレポリマーとして知られている、ポリラクトンエステルポリオール、ポリエーテルポリオールにポリイソシアネートを付加重合させて得られるプレポリマー等が挙げられる。

上記ポリラクトンエステルポリオールはカプロラクトンを開環反応させて得られるポリラクトンエステルポリオールに短鎖ポリオールの存在下、ポリイソシアネートを付加重合させたウレタンプレポリマーが好ましい。

上記ポリエーテルポリオールとしては、アルキレンオキサイドの付加物または開環重合物が挙げられ、これらとポリイソシアネートを付加重合させたウレタンプレポリマーが好ましい。

【0028】

本発明に好適に使用できるウレタンプレポリマーの市販品を例示すれば、ダイセル化学社製の商品名プラクセルEPが挙げられる。プラクセルEPは室温以上の融点を有する白色固体のウレタンプレポリマーである。また、ポリエーテルポリオールを例示すれば旭硝子社製の商品名プレミノールが挙げられる。プレミノールは 5000〜12000 の分子量を有するポリエーテルポリオールである。

【0029】

上記ウレタンプレポリマー等を硬化させる硬化剤としては、3,3′-ジクロロ-4,4′-ジアミノジフェニルメタン(以下、MOCAと記す)や4,4′-ジアミノ-3,3′-ジエチル-5,5′-ジメチルジフェニルメタン、トリメチレン-ビス-(4-アミノベンゾアート)、ビス(メチルチオ)-2,4-トルエンジアミン、ビス(メチルチオ)-2,6-トルエンジアミン、メチルチオトルエンジアミン、3,5-ジエチルトルエン-2,4-ジアミン、3,5-ジエチルトルエン-2,6-ジアミンに代表される芳香族ポリアミン、上記ポリイソシアネート、1,4-ブタングリコールやトリメチロールプロパンに代表される低分子ポリオール、ポリエーテルポリオール、ひまし油系ポリオール、ポリエステル系ポリオール、水酸基末端液状ポリブタジエン、水酸基末端液状ポリイソプレン、水酸基末端ポリオレフィン系ポリオールやこれら化合物の末端水酸基をイソシアネート基やエポキシ基などで変性した化合物に代表される2個以上の水酸基を有する液状ゴム等を単独でまたは併用して用いることができる。これらの中でコストおよび物性の点で優位であることから、芳香族ポリアミンがポリラクトンエステルポリオールとポリイソシアネートを付加重合させたウレタンプレポリマーを硬化させるのに好ましい。

【0030】

樹脂成分を発泡させる手段としては、周知の発泡手段を採用すればよく、例えば、揮発性ガスを化学反応により生成する化学的発泡方法、水、アセトン、ヘキサン等の比較的沸点の低い有機溶媒を加熱し、気化させる物理的手法や、窒素などの不活性ガスや空気を外部から吹き込む機械的発泡方法、アゾビスイソブチロニトリル(AIBN)、アゾジカルボンアミド(ADCA)等のように加熱処理や光照射によって化学分解させ、窒素ガスなどを発生させる分解型発泡剤を使用するなどの方法が挙げられる。

【0031】

本発明に使用するウレタンプレポリマーは分子内にイソシアネート基を有するので、水を発泡剤として用いて、イソシアネート基と水分子との化学反応によって生じる二酸化炭素による化学的発泡方法を用いることが好ましい。また、この方法は連続気泡が生成しやすいので好ましい。

【0032】

また、このような反応を伴う化学的発泡方法を用いる場合には必要に応じて触媒を使用することが好ましく、例えば、3級アミン系触媒や有機金属触媒などが用いられる。3級アミン系触媒としてはモノアミン類、ジアミン類、トリアミン類、環状アミン類、アルコールアミン類、エーテルアミン類、イミダゾール誘導体、酸ブロックアミン触媒などが挙げられる。

また、有機金属触媒としてはスタナオクタエート、ジブチルチンジアセテート、ジブチルチンジラウレート、ジブチルチンメルカプチド、ジブチルチンチオカルボキシレート、ジブチルチンマレエート、ジオクチルチンジメルカプチド、ジオクチルチンチオカルボキシレート、オクテン酸塩などが挙げられる。また、反応のバランスを整えるなどの目的でこれら複数種類を混合して用いてもよい。

【0033】

上記樹脂成分に限られることなくウレタン系接着剤、シアノアクリレート系接着剤、エポキシ系接着剤、ポリ酢酸ビニル系接着剤、ポリイミド系接着剤など各種接着剤を発泡および硬化させて使用することもできる。

【0034】

本発明において樹脂成分中には必要に応じて各種充填材等を配合することができる。充填材としては、耐摩耗性の向上を図る点を考慮して、例えばガラス繊維、炭素繊維、黒鉛、カーボン、炭酸カルシウム、マイカ、ウィスカ、ブロンズ等の金属粉末などが挙げられる。

【0035】

本発明に使用できる潤滑成分は、発泡体を形成する固形成分を溶解しないものであれば種類を選ばずに使用することができる。潤滑成分としては、例えば潤滑油、グリース、ワックスなどを単独で、もしくは混合して使用できる。

潤滑油としては、パラフィン系やナフテン系の鉱物油、エステル系合成油、エーテル系合成油、炭化水素系合成油、GTL基油、フッ素油、シリコーン油等が挙げられる。これらは単独でも混合油としても使用できる。

樹脂材料と潤滑油が極性などの化学的な相性によって溶解、分散しない場合には、粘度の近い潤滑油を使用することで、物理的に混合しやすくなり、潤滑油の偏析を防ぐことが可能となる。

【0036】

グリースは、基油に増ちょう剤を加えたものであり、基油としては上述の潤滑油を挙げることができる。増ちょう剤としては、リチウム石けん、リチウムコンプレックス石けん、カルシウム石けん、カルシウムコンプレックス石けん、アルミニウム石けん、アルミニウムコンプレックス石けん等の石けん類、ジウレア化合物、ポリウレア化合物等のウレア系化合物が挙げられるが、特に限定されるものではない。

【0037】

ジウレア化合物は、例えばジイソシアネートとモノアミンの反応で得られる。ジイソシアネートとしては、フェニレンジイソシアネート、ジフェニルジイソシアネート、フェニルジイソシアネート、ジフェニルメタンジイソシアネート、オクタデカンジイソシアネート、デカンジイソシアネート、へキサンジイソシアネート等が挙げられ、モノアミンとしては、オクチルアミン、ドデシルアミン、へキサデシルアミン、オクタデシルアミン、オレイルアミン、アニリン、p-トルイジン、シクロヘキシルアミン等が挙げられる。

ポリウレア化合物は、例えば、ジイソシアネートとモノアミン、ジアミンとの反応で得られる。ジイソシアネート、モノアミンとしては、ジウレア化合物の生成に用いられるものと同様のものが挙げられ、ジアミンとしては、エチレンジアミン、プロパンジアミン、ブタンジアミン、ヘキサンジアミン、オクタンジアミン、フェニレンジアミン、トリレンジアミン、キシレンジアミン等が挙げられる。

【0038】

ワックスとしては、炭化水素系合成ワックス、ポリエチレンワックス、脂肪酸エステル系ワックス、脂肪酸アミド系ワックス、ケトン・アミン類、水素硬化油などを挙げることができる。これらのワックスに油を混合してもよく、使用する油成分としては上述の潤滑油と同様のものを用いることができる。

【0039】

潤滑成分には、さらに二硫化モリブデン、グラファイト等の固体潤滑剤、有機モリブデン等の摩擦調整剤、アミン、脂肪酸、油脂類等の油性剤、アミン系、フェノール系などの酸化防止剤、石油スルフォネート、ジノニルナフタレンスルフォネート、ソルビタンエステルなどの錆止め剤、イオウ系、イオウ−リン系などの極圧剤、有機亜鉛、リン系などの摩耗防止剤、ベンゾトリアゾール、亜硝酸ソーダなどの金属不活性剤、ポリメタクリレート、ポリスチレンなどの粘度指数向上剤などの各種添加剤を含んでいてもよい。

【0040】

上記グリースにおける基油の配合割合は、グリース成分全体に対して、基油が 1〜98 重量%、好ましくは 5〜95 重量%である。基油が 1 重量%未満であると、潤滑油を必要箇所に十分に供給することが困難になる。また 98 重量%より多いときには、低温でも固まらずに液状のままとなる。

【0041】

本発明に用いる多孔性固形潤滑剤は、潤滑成分と樹脂成分とを必須成分とし、これに硬化剤や、発泡剤を配合した混合物を発泡・硬化させて得られる。

上記潤滑成分の配合割合は、混合物全体に対して、1〜90 重量%、好ましくは 5〜80 重量%である。潤滑成分が 1 重量%未満であると、潤滑成分の供給量が少なく、潤滑剤不足により摩擦係数が増大し摩耗や発熱の原因になる。90 重量%より多いときには固化しなくなる。

樹脂の配合割合は、混合物全体に対して、8〜98 重量%、好ましくは 20〜80 重量%である。8 重量%より少ないときは固化せず、98 重量%より多いときには潤滑成分の供給量が少なく、潤滑剤不足により摩擦係数が増大し摩耗や発熱の原因になる。

【0042】

上記硬化剤の配合割合は、樹脂の配合量と発泡倍率により、上記発泡剤の配合割合は、後述する発泡倍率との関係でそれぞれ定まる。

【0043】

上記混合物を混合する方法としては、特に限定されることなく、例えばヘンシェルミキサー、リボンミキサー、ジューサーミキサー、ミキシングヘッド等、一般に用いられる撹拌機を使用して混合することができる。

上記混合物は、市販のシリコーン系整泡剤などの界面活性剤を使用し、各原料分子を均一に分散させておくことが望ましい。また、この整泡剤の種類によって表面張力を制御し、生じる気泡の種類を連続気泡または独立気泡に制御することが可能となる。このような界面活性剤としては陰イオン系界面活性剤、非イオン系界面活性剤、陽イオン系界面活性剤、両性界面活性剤、シリコーン系界面活性剤、フッ素系界面活性剤などが挙げられる。

【0044】

本発明に用いる多孔性固形潤滑剤は、潤滑成分を樹脂内部に吸蔵してなり、運転時に加わる遠心力や屈曲等の外力、または毛細管現象により潤滑成分を外部に供給することが可能なものである。

潤滑成分を樹脂内部に吸蔵するには、潤滑成分の存在下で発泡反応と硬化反応とを同時に行なわせる反応型含浸法を採用することが望ましい。このようにすると潤滑剤を樹脂内部に高充填することが可能となり、その後には潤滑剤を含浸して補充する後含浸工程を省略できる。

これに対して発泡固形体をあらかじめ成形しておき、これに潤滑剤を含浸させる後含浸法だけでは、樹脂内部に充分な量の液体潤滑剤が染み込まないので、潤滑剤保持力が充分でなく、短時間で潤滑油が放出されて長期的に使用すると潤滑油が供給不足となる場合がある。このため、後含浸工程は、反応型含浸法の補助手段として採用することが好ましい。

【0045】

発泡・硬化時において発泡により多孔質化される際に生成させる気泡は、気泡が連通している連続気泡であることが好ましく、外部応力によって潤滑成分を樹脂の表面から連続気泡を介して外部に直接供給するためである。気泡間が連通していない独立気泡の場合は固形成分中の潤滑油の全量が一時的に独立気泡中に隔離され気泡間での移動が困難となり、必要なときに摺動面に十分供給されない場合がある。

【0046】

本発明において多孔性固形潤滑剤の連続気泡率は 50%以上が好ましく、より好ましくは 70%以上である。連続気泡率が 50%未満の場合は、樹脂成分中の潤滑油が一時的に独立気泡中に取り込まれている割合が多くなり、必要な時に外部へ供給されない場合がある。

【0047】

本発明に用いる多孔性固形潤滑剤の発泡倍率は 1.1〜100 倍であることが好ましい。さらに好ましくは 1.1〜10 倍である。なぜなら発泡倍率 1.1 倍未満の場合は気泡体積が小さく、外部応力が加わったときに変形を許容できないし、または多孔質化した固形物が硬すぎるため、外部応力に追随した変形ができないなどの不具合がある。また、100 倍をこえる場合は外部応力に耐える強度を得ることが困難となり、破損や破壊に至ることがある。

【0048】

本発明に用いる多孔質固形潤滑剤は、固着時の形状の成形用金型内に潤滑成分および樹脂成分を必須成分とする混合物を流し込んだ後、発泡・硬化させてもよく、また成形用金型を用いずに常圧で発泡・硬化した後に裁断や研削等で上記形状に後加工することもできる。

【0049】

得られた多孔性固形潤滑剤をシールリップ部の摺接部位または摺接部位付近に固着する方法は、固着された多孔性固形潤滑剤が軸受の回転によって脱落しない方法であれば特に制限なく採用できる。

例えば、シールリップ部の摺接部位または摺接部位付近に嵌合溝を設けて、該嵌合溝内に上記混合物が充填された状態で発泡・硬化を行なうことにより固着する方法、接着剤をシールリップ部の摺接部位または摺接部位付近に塗布して予め成形しておいた多孔性固形潤滑剤を貼り合わせる方法等が挙げられる。なお、接着剤は使用する樹脂とシールリップの材質により適切な接着剤を選べばよい。

【0050】

本発明に用いる多孔性固形潤滑剤の具体例を以下に例示する。

[具体例1]

ウレタンプレポリマー(ダイセル化学社製:プラクセルEP1130)55 重量%に、シリコーン系整泡剤(東レ社製:SRX298)2 重量%とウレアグリース(新日本石油社製:バイロノックユニバーサルN6C)37 重量%を加え、120℃でよく撹拌した。これにアミン系硬化剤(イハラケミカル社製:イハラキュアミンMT)4 重量%を加え、撹拌した後、発泡剤としてのイオン交換水 2 重量%を加えて混合物を得た。この混合物を、シールリップ部の摺接部位に固着する形状の成形用金型に充填し、120℃で 1 時間放置して硬化させた。得られた多孔性固形潤滑剤をシールリップ部の摺接部位に接着剤で貼り付けて軸受密封装置を得た。

【0051】

[具体例2]

ポリエーテルポリオール(旭硝子社製:プレミノールSX4004)20 重量%に、シリコーン系整泡剤(東レ社製:SRX298)0.5 重量%、潤滑油(新日本石油社製:タービン100)70 重量%、アミン系触媒(東ソー社製:TOYOCAT DB2)0.5 重量%、発泡剤としての水を 0.5 重量%加え、90℃で加熱してよく撹拌した。これにイソシアネート(日本ポリウレタン社製:コロネートT80)8.5 重量%を加えてよく撹拌し混合物を得た。この混合物を、シールリップ部の摺接部位に固着する形状の成形用金型に充填し、120℃で 1 時間放置して硬化させた。得られた多孔性固形潤滑剤をシールリップ部の摺接部位に接着剤で貼り付けて軸受密封装置を得た。

【産業上の利用可能性】

【0052】

本発明の軸受密封装置は、シールリップ部の周速や軸径が大きくなっても、低発熱であることから、軸受の内外輪や潤滑剤の寿命を向上させることができる。また、シール寿命を向上させることができることから、水の浸入から生じる潤滑不良による軸受損傷を防止でき、軸受寿命を向上させることができる。このため、多量の水と接触する環境下で使用される圧延機ロールネック用転がり軸受等の軸受密封装置として好適に利用できる。

【図面の簡単な説明】

【0053】

【図1】圧延機ロールネック用軸受に適用した本発明の実施形態を示す部分断面図である。

【図2】図1において、軸受の端部に設けられた密封装置を示す要部拡大断面図である。

【図3】図2のシールリップ部の一例を示す要部拡大断面図である。

【図4】図2のシールリップ部の他の例を示す要部拡大断面図である。

【符号の説明】

【0054】

1 軸受

2 内輪

3 外輪

4 転動体(円すいころ)

5 保持器

6 密封装置

7 シールリップ部

8 接触面

9 金属環

10 多孔性固形潤滑剤

【技術分野】

【0001】

本発明は軸受密封装置に関し、例えば金属材料を圧延するためのロールの軸方向端部を回転自在に支持する軸受において、その軸方向開口端部を密封して内部空間に水が浸入することを防止し得る軸受密封装置に関する。

【背景技術】

【0002】

多量の水と接触する厳しい環境で使用される転がり軸受は、一般に、密封装置のシール構造にシール性の高いオイルシールを採用しているが、オイルシールのリップ部が、相手部材と摺動する時の摩擦熱により硬化して徐々に摩耗していくため、使用中にシール性が低下することが避けられない。シールリップの摩耗を小さくする方法として、シールリップの摺接面における表面粗さを長期に維持し、潤滑油膜を長期に確保すべくシールリップの摺接面に多数の凸部を設け、この凸部を含む摺接面に低摩擦材からなる潤滑膜を被覆したシールリップが知られている(特許文献1参照)。また、軸に固定されシールリップ部と摺接する摺接部材の内部に油脂を収納し、シールリップ部と摺接部材との摺接面の摩擦熱により溶けた油脂を上記摺接面に供給する構造が知られている(特許文献2参照)。

【0003】

しかしながら、特許文献1はシールリップの摺接面に多数の凸部を設けることで良好な潤滑状態を得ることができるが、異物が侵入した場合、凸部が損傷し、潤滑性が低下するという問題がある。特に、製鉄所に設置された圧延機のロールネック用軸受等、多量の水に加えてスケールのような硬度の高い異物が降りかかってくる場合には、異物がリップ部と相手部材の摺動面との間に噛み込んで、リップ摺動面で油膜切れが生じ、リップ部に異常摩耗や破れ等の損傷が生じたり、相手部材に摩耗を生じさせたりするので、シールが早期に破損する。このため、水や異物の侵入対策として、オイルシールや相手部材を頻繁に交換しており、保全コストが高いことが問題となっている。

【0004】

また、特許文献2はシールリップ部と摺接部材との摺接面での摩擦熱により油脂を溶かし、溶かした油脂を回転軸の回転にともなう遠心力により、摺接部材に設けられた給油路を経由して上記摺接面に供給する構造であるが、これらを機能させるための構造が複雑になることに加えて、溶けた油脂の供給量は回転軸の摩擦熱や遠心力によって影響を受け、安定しない可能性がある。

【特許文献1】特開平10―196664号公報

【特許文献2】特開平11―6527号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明はこのような問題に対処するためになされたものであり、シールリップ部の周速や軸径が大きくなっても、低発熱であり、確実なシールリップ部への潤滑油供給効果を発揮し得る軸受密封装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の軸受密封装置は内輪の軌道面と外輪の軌道面との間に複数の転動体を、保持器により円周所定間隔に支持した状態で転動自在に配した転がり軸受に用いられ、上記内輪の軸端部外周面または外輪の軸端部内周面のいずれか一方に装着され、上記軸受の軸方向両端開口部を遮蔽して内輪と外輪間の軸受内部空間をシールするシールリップ部と、そのシールリップ部と摺接する接触面とで構成され、上記シールリップ部の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤を固着したことを特徴とする。

特に、上記樹脂成分がポリウレタン樹脂であることを特徴とする。

【0007】

上記シールリップ部をニトリル系ゴムで構成したことを特徴とする。

また、上記転がり軸受が圧延機ロールネック用転がり軸受であることを特徴とする。

【発明の効果】

【0008】

本発明の軸受密封装置は、上記構成においてシールリップ部の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤を固着したので、シールリップ部の周速や軸径が大きくなっても、低発熱であり、軸受の内外輪や潤滑剤の寿命を向上させることができる。また、この多孔性固形潤滑剤は、水と接触しても乳化せず、柔軟な変形も可能であるので、確実なシールリップ部への潤滑油供給効果を発揮させることができる。このため、水の浸入から生じる潤滑不良による軸受損傷を防止でき、軸受寿命を向上させることができる。

【0009】

この多孔性固形潤滑剤は潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化させて多孔質化した固形物であり、かつ潤滑成分が発泡・硬化した固形成分内に吸蔵される。このため、本発明の軸受密封装置において、シールリップ部の摺接部位または摺接部位付近に固着される多孔性固形潤滑剤中の潤滑成分の保持量が多く、運転時において多孔性固形潤滑剤中より接触面に潤滑油が徐放されるので、長期にわたって、シールリップ摺接部位の潤滑性能に優れる。なお、本発明において「吸蔵」とは、液体・半固体状の潤滑成分が他の配合成分と反応することなく、固体の樹脂中に化合物にならないで含まれることをいう。

【0010】

また、本発明に用いる多孔性固形潤滑剤は、潤滑成分と、樹脂成分とを必須成分として含む混合物を発泡・硬化させるだけであるので、成形用金型内に混合物を流し込んだ後、発泡・硬化させてもよく、また成形用金型を用いずに常圧で発泡・硬化した後に裁断や研削等で後加工してもよい。よって、圧延機ロールネック用軸受の軸受密封装置に適用できるサイズ・形状についても容易に製造することが可能となる。

【発明を実施するための最良の形態】

【0011】

本発明の軸受密封装置を図面に基づいて説明する。図1は圧延機ロールネック用軸受に適用した本発明の実施形態を示す部分断面図である。図2は図1において、軸受の端部に設けられた密封装置を示す要部拡大断面図である。図3は図2のシールリップ部の一例を示す要部拡大断面図である。図4は図2のシールリップ部の他の例を示す要部拡大断面図である。

【0012】

図1に示すように、製鉄所に設置された圧延機のロールネックを回転自在に支承する複列円すいころ軸受1は、ロールネックに外嵌固定した内輪2と、ハウジングに内嵌固定した外輪3と、内輪2の外周面に形成した軌道面と外輪3の内周面に形成した軌道面との間に転動自在に配された複数の円すいころ4と、これら円すいころ4を収容する複数のポケットを円周所定間隔で有する保持器5とを主要部として構成され、その軸方向両端部に、圧延水や冷却水が軸受内部に浸入することを防止するための密封装置6を具備する。また、密封装置6は、軸受内部に充填されるグリースの流出防止の役割も果たす。

【0013】

図2に示すように、この密封装置6は、外輪3の軸端部内周面に装着され、軸受1の軸方向両端開口部を遮蔽して内輪2と外輪3間の軸受内部空間をシールするシールリップ部7と、内輪2の軸端部外周面に形成され、シールリップ部7と摺接する接触面8とで構成された接触シール構造を有する。

【0014】

図2に示すように、このシールリップ部7の基端部位には金属環9が埋設され、その金属環9によって基端部位が補強されている。また、シールリップ部7はニトリル系ゴム(例えばNBR)からなり、基端部位の金属環9の外周にニトリル系ゴムを配することにより、外輪3の軸端部内周面との嵌合部位でのシール性を確保するようにしている。

【0015】

図2および図3に示すように、シールリップ部7の摺接部位、つまり、内輪2の軸端部外周面にある接触面8と摺接する部位に、多孔性固形潤滑剤10を固着する。また、図4に示すように、多孔性固形潤滑剤10はシールリップ部7の摺接部位付近に固着することもできる。なお、多孔性固形潤滑剤10は図3に示すシールリップ部7の摺接部位および図4に示すシールリップ部7の摺接部位付近の両方に固着することもできる。

多孔性固形潤滑剤10を構成する樹脂成分、潤滑成分および固着方法等は後述する。なお、前述した内輪2の接触面8が摩耗あるいは偏心しても、シールリップ部7を確実に追従させる必要があることから、シールリップ部7の摺接部位の外周にバネ11を装着し、そのバネ11の弾性力によりシールリップ部7を内輪2の接触面8側へ加圧するようにしている。

【0016】

ここで、シールリップ部7に固着される多孔性固形潤滑剤10は、摺動すると、潤滑剤を染み出し接触面8に塗布するため、耐摩耗性に優れ、低発熱である。その結果、シールリップ部7の周速が例えば 25 m/s 以上、軸径サイズが直径 300 mm 以上に大きくなっても、摺動発熱を抑制しながら密封性を確保することができ、この低発熱の特徴から軸受1の温度上昇が小さく、軸受潤滑油の劣化防止、内輪2および外輪3の寸法変化(軌道面の変形)を抑制できる。

【0017】

シールリップ部7の摺動部位に多孔性固形潤滑剤10を固着する場合、軸偏心に対する追従性の面から、ニトリルゴムまたはフッ素ゴム程度の硬度を確保し、多孔性固形潤滑剤10を極力薄くする。また、局部的な変形によるシール性の低下を防止するために多孔性固形潤滑剤10の厚みの均一性が必要である。さらに、軸径サイズが直径 300 mm をこえる場合でも使用可能とするためには、軸偏心に対する追従性を考慮した場合、シールリップ部7の多孔性固形潤滑剤10は、0.8 mm 以下の厚みとする。なお、その軸偏心時での密封性を確保する点で、シールリップ部7の締め代は 1.0 mm 以上とする。ここで、締め代とは、軸受直径に対する締め代を意味する。

シールリップ部7の摺動部位付近に多孔性固形潤滑剤10を固着する場合は、潤滑剤の硬度、厚さ、締め代は、固着する場所によって適した形状とする。

【0018】

なお、この発明は、実施形態で説明したロールネック用軸受に用いられる円すいころ軸受に限らず、種々の形式の転がり軸受に広く適用可能である。例として、深溝玉軸受、アンギュラ玉軸受、スラスト玉軸受、円筒ころ軸受、スラスト円筒ころ軸受、針状ころ軸受、スラスト針状ころ軸受、自動調心玉軸受、自動調心ころ軸受、スラスト自動調心ころ軸受、すべり軸受などが挙げられる。

【0019】

本発明に用いる多孔性固形潤滑剤は、樹脂内に潤滑成分を吸蔵させるので、樹脂の柔軟性により、運転時に加わる遠心力や屈曲等の外力、または毛細管現象により潤滑剤を染み出させて樹脂の分子間から外部に徐放できる。この際、染み出す潤滑油等の量は、外力等の大きさに応じて弾性変形する程度を樹脂の選択などによって変えることにより、必要最小限にすることができる。また、上記混合物の配合成分の配合量をコントロールすることにより多孔性固形潤滑剤の密度を変化させることができる。

また、本発明に用いる多孔性固形潤滑剤において樹脂成分は、発泡により表面積が大きくなっており、染み出した余剰の潤滑油等を再び発泡体の気泡内に一時的に保持することもできて染み出す潤滑油等の量は安定しており、また樹脂内に潤滑剤を吸蔵させるとともに気泡内に含浸させることによって非発泡の状態より潤滑油等の保持量も多くなる。

また、非発泡体と比較して屈曲時に必要なエネルギーが非常に小さく、潤滑成分を高密度に保持しながら柔軟な変形が可能である。

【0020】

本発明に用いる多孔性固形潤滑剤を構成する樹脂成分としては、発泡・硬化後にゴム状弾性を有し、変形により潤滑成分の滲出性を有するものが好ましい。

発泡・硬化は、樹脂生成時に発泡・硬化させる形式であっても、樹脂成分に発泡剤を配合して成形時に発泡・硬化させる形式であってもよい。ここで硬化は架橋反応および/または液状物が固体化する現象を意味する。また、ゴム状弾性とは、ゴム弾性を意味するとともに、外力により加えられた変形がその外力を無くすことにより元の形状に復帰することを意味する。

【0021】

樹脂成分としては、樹脂(プラスチック)またはゴムなどのうち、エラストマーまたはプラストマーのいずれかまたは両方を、アロイまたは共重合成分として採用できる。

ゴムの場合は、天然ゴム、ブタジエンゴム、スチレンブタジエンゴム、クロロプレンゴム、ブチルゴム、ニトリルゴム、エチレンプロピレンゴム、シリコーンゴム、ウレタンエラストマー、フッ素ゴム、クロロスルフォンゴムなどの各種ゴムを採用できる。

また、プラスチックの場合は、ポリウレタン樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、ポリアセタール樹脂、ポリアミド4,6樹脂(PA4,6)、ポリアミド6,6樹脂(PA6,6)、ポリアミド6T樹脂(PA6T)、ポリアミド9T樹脂(PA9T)などの汎用プラスチックやエンジニアリングプラスチックを採用できる。

上記プラスチックなどに限られることなく、軟質ウレタンフォーム、硬質ウレタンフォーム、半硬質ウレタンフォームなどのウレタンフォームなどを用いることもできる。

上記樹脂成分の中で、容易に発泡・硬化して多孔質化するポリウレタン樹脂が好ましい。

【0022】

本発明に使用できるポリウレタン樹脂は、イソシアネートとポリオールとの反応による発泡・硬化物であるが、分子内にイソシアネート基(−NCO)を有するウレタンプレポリマーの発泡・硬化物であることが好ましい。このイソシアネート基は他の置換基によってブロックされていてもよい。分子内に含まれるイソシアネート基は、分子鎖末端であっても、あるいは分子鎖内から分岐した側鎖末端に含まれていてもよい。また、ウレタンプレポリマーは分子鎖内にウレタン結合を有していてもよい。また、ウレタンプレポリマーの硬化剤は、ポリオールでもよいし、ポリアミンでもよい。

【0023】

ウレタンプレポリマーは、活性水素基を有する化合物とポリイソシアネートとの反応によって得ることができる。

活性水素基を有する化合物としては低分子ポリオール、ポリエーテル系ポリオール、ポリエステル系ポリオール、ひまし油系ポリオール等が挙げられる。これらは単独で、または2種類以上の混合物として使用することができる。低分子ポリオールとしては、2価のもの例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、1,4-ブタンジオール、1,6-ヘキサンジオール、ネオペンチルグリコール、水添ビスフェノールA等、3価以上のもの(3〜8価のもの)例えば、グリセリン、トリメチロールプロパン、ヘキサントリオール、ペンタエリスリトール、ソルビトール、シュークローズ等が挙げられる。

【0024】

ポリエーテル系ポリオールとしては上記低分子ポリオールのアルキレンオキサイド(炭素数2〜4のアルキレンオキサイド、例えばエチレンオキサイド、プロピレンオキサイド、ブチレンオキサイド)付加物およびアルキレンオキサイドの開環重合物が挙げられ、具体的にはポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールが含まれる。

【0025】

ポリエステル系ポリオールとしては、ポリエステルポリオール、ポリカプロラクトンポリオールおよびポリエーテルエステルポリオール等が挙げられる。ポリエステルポリオールはカルボン酸(脂肪族飽和または不飽和カルボン酸、例えば、アジピン酸、アゼライン酸、ドデカン酸、マレイン酸、フマル酸、イタコン酸、二量化リノール酸およびまたは芳香族カルボン酸、例えば、フタル酸、イソフタル酸)とポリオール(上記低分子ポリオールおよび/またはポリエーテルポリオール)との縮合重合により得られる。

ポリカプロラクトンポリオールは、グリコール類やトリオール類の重合開始剤にε-カプロラクトン、α-メチル-ε-カプロラクトン、ε-メチル-ε-カプロラクトン等を有機金属化合物、金属キレート化合物、脂肪酸金属アシル化物等の触媒の存在下で付加重合により得られる。ポリエーテルエステルポリオールには、末端にカルボキシル基および/または水酸基を有するポリエステルにアルキレンオキサイド例えば、エチレンオキサイド、プロピレンオキサイド等を付加反応させて得られる。ひまし油系ポリオールとしては、ひまし油およびひまし油またはひまし油脂肪酸と上記低分子ポリオール、ポリエーテルポリオール、ポリエステルポリオールとのエステル交換あるいは、エステル化ポリオールが挙げられる。

【0026】

ポリイソシアネートとしては、芳香族ジイソシアネート、脂肪族または脂環式およびポリイソシアネート化合物がある。

芳香族ジイソシアネートは、例えば、ジフェニルメタンジイソシアネート、2,4-トリレンジイソシアネート、2,6-トリレンジイソシアネートおよびその混合物、1,5-ナフチレンジイソシアネート、1,3-フェニレンジイソシアネート、1,4-フェニレンジイソシアネートが挙げられる。

脂肪族または脂環式ジイソシアネートは、例えば、1,6-ヘキサメチレンジイソシアネート、1,12-ドデカンジイソシアネート、1,3-シクロブタンジイソシアネート、1,3-シクロヘキサンジイソシアネート、1,4-シクロヘキサンジイソシアネート、イソプロパンジイソシアネート、2,4-ヘキサヒドロトルイレンジイソシアネート、2,6-ヘキサヒドロトルイレンジイソシアネート、1,3-ヘキサヒドロフェニルジイソシアネート、1,4-ヘキサヒドロフェニルジイソシアネート、2,4′パーヒドロジフェニルメタンジイソシアネート、4,4′-パーヒドロジフェニルメタンジイソシアネートが挙げられる。

ポリイソシアネート化合物としては、4,4′,4″-トリフェニルメタントリイソシアネート、4,6,4′-ジフェニルトリイソシアネート、2,4,4′-ジフェニルエーテルトリイソシアネート、ポリメチレンポリフェニルポリイソシアネートが挙げられる。また、これらイソシアネートの一部をビウレット、アロファネート、カルボジイミド、オキサゾリドン、アミド、イミド等に変性したものが挙げられる。

【0027】

本発明に好適なウレタンプレポリマーとしては、注型用ウレタンプレポリマーとして知られている、ポリラクトンエステルポリオール、ポリエーテルポリオールにポリイソシアネートを付加重合させて得られるプレポリマー等が挙げられる。

上記ポリラクトンエステルポリオールはカプロラクトンを開環反応させて得られるポリラクトンエステルポリオールに短鎖ポリオールの存在下、ポリイソシアネートを付加重合させたウレタンプレポリマーが好ましい。

上記ポリエーテルポリオールとしては、アルキレンオキサイドの付加物または開環重合物が挙げられ、これらとポリイソシアネートを付加重合させたウレタンプレポリマーが好ましい。

【0028】

本発明に好適に使用できるウレタンプレポリマーの市販品を例示すれば、ダイセル化学社製の商品名プラクセルEPが挙げられる。プラクセルEPは室温以上の融点を有する白色固体のウレタンプレポリマーである。また、ポリエーテルポリオールを例示すれば旭硝子社製の商品名プレミノールが挙げられる。プレミノールは 5000〜12000 の分子量を有するポリエーテルポリオールである。

【0029】

上記ウレタンプレポリマー等を硬化させる硬化剤としては、3,3′-ジクロロ-4,4′-ジアミノジフェニルメタン(以下、MOCAと記す)や4,4′-ジアミノ-3,3′-ジエチル-5,5′-ジメチルジフェニルメタン、トリメチレン-ビス-(4-アミノベンゾアート)、ビス(メチルチオ)-2,4-トルエンジアミン、ビス(メチルチオ)-2,6-トルエンジアミン、メチルチオトルエンジアミン、3,5-ジエチルトルエン-2,4-ジアミン、3,5-ジエチルトルエン-2,6-ジアミンに代表される芳香族ポリアミン、上記ポリイソシアネート、1,4-ブタングリコールやトリメチロールプロパンに代表される低分子ポリオール、ポリエーテルポリオール、ひまし油系ポリオール、ポリエステル系ポリオール、水酸基末端液状ポリブタジエン、水酸基末端液状ポリイソプレン、水酸基末端ポリオレフィン系ポリオールやこれら化合物の末端水酸基をイソシアネート基やエポキシ基などで変性した化合物に代表される2個以上の水酸基を有する液状ゴム等を単独でまたは併用して用いることができる。これらの中でコストおよび物性の点で優位であることから、芳香族ポリアミンがポリラクトンエステルポリオールとポリイソシアネートを付加重合させたウレタンプレポリマーを硬化させるのに好ましい。

【0030】

樹脂成分を発泡させる手段としては、周知の発泡手段を採用すればよく、例えば、揮発性ガスを化学反応により生成する化学的発泡方法、水、アセトン、ヘキサン等の比較的沸点の低い有機溶媒を加熱し、気化させる物理的手法や、窒素などの不活性ガスや空気を外部から吹き込む機械的発泡方法、アゾビスイソブチロニトリル(AIBN)、アゾジカルボンアミド(ADCA)等のように加熱処理や光照射によって化学分解させ、窒素ガスなどを発生させる分解型発泡剤を使用するなどの方法が挙げられる。

【0031】

本発明に使用するウレタンプレポリマーは分子内にイソシアネート基を有するので、水を発泡剤として用いて、イソシアネート基と水分子との化学反応によって生じる二酸化炭素による化学的発泡方法を用いることが好ましい。また、この方法は連続気泡が生成しやすいので好ましい。

【0032】

また、このような反応を伴う化学的発泡方法を用いる場合には必要に応じて触媒を使用することが好ましく、例えば、3級アミン系触媒や有機金属触媒などが用いられる。3級アミン系触媒としてはモノアミン類、ジアミン類、トリアミン類、環状アミン類、アルコールアミン類、エーテルアミン類、イミダゾール誘導体、酸ブロックアミン触媒などが挙げられる。

また、有機金属触媒としてはスタナオクタエート、ジブチルチンジアセテート、ジブチルチンジラウレート、ジブチルチンメルカプチド、ジブチルチンチオカルボキシレート、ジブチルチンマレエート、ジオクチルチンジメルカプチド、ジオクチルチンチオカルボキシレート、オクテン酸塩などが挙げられる。また、反応のバランスを整えるなどの目的でこれら複数種類を混合して用いてもよい。

【0033】

上記樹脂成分に限られることなくウレタン系接着剤、シアノアクリレート系接着剤、エポキシ系接着剤、ポリ酢酸ビニル系接着剤、ポリイミド系接着剤など各種接着剤を発泡および硬化させて使用することもできる。

【0034】

本発明において樹脂成分中には必要に応じて各種充填材等を配合することができる。充填材としては、耐摩耗性の向上を図る点を考慮して、例えばガラス繊維、炭素繊維、黒鉛、カーボン、炭酸カルシウム、マイカ、ウィスカ、ブロンズ等の金属粉末などが挙げられる。

【0035】

本発明に使用できる潤滑成分は、発泡体を形成する固形成分を溶解しないものであれば種類を選ばずに使用することができる。潤滑成分としては、例えば潤滑油、グリース、ワックスなどを単独で、もしくは混合して使用できる。

潤滑油としては、パラフィン系やナフテン系の鉱物油、エステル系合成油、エーテル系合成油、炭化水素系合成油、GTL基油、フッ素油、シリコーン油等が挙げられる。これらは単独でも混合油としても使用できる。

樹脂材料と潤滑油が極性などの化学的な相性によって溶解、分散しない場合には、粘度の近い潤滑油を使用することで、物理的に混合しやすくなり、潤滑油の偏析を防ぐことが可能となる。

【0036】

グリースは、基油に増ちょう剤を加えたものであり、基油としては上述の潤滑油を挙げることができる。増ちょう剤としては、リチウム石けん、リチウムコンプレックス石けん、カルシウム石けん、カルシウムコンプレックス石けん、アルミニウム石けん、アルミニウムコンプレックス石けん等の石けん類、ジウレア化合物、ポリウレア化合物等のウレア系化合物が挙げられるが、特に限定されるものではない。

【0037】

ジウレア化合物は、例えばジイソシアネートとモノアミンの反応で得られる。ジイソシアネートとしては、フェニレンジイソシアネート、ジフェニルジイソシアネート、フェニルジイソシアネート、ジフェニルメタンジイソシアネート、オクタデカンジイソシアネート、デカンジイソシアネート、へキサンジイソシアネート等が挙げられ、モノアミンとしては、オクチルアミン、ドデシルアミン、へキサデシルアミン、オクタデシルアミン、オレイルアミン、アニリン、p-トルイジン、シクロヘキシルアミン等が挙げられる。

ポリウレア化合物は、例えば、ジイソシアネートとモノアミン、ジアミンとの反応で得られる。ジイソシアネート、モノアミンとしては、ジウレア化合物の生成に用いられるものと同様のものが挙げられ、ジアミンとしては、エチレンジアミン、プロパンジアミン、ブタンジアミン、ヘキサンジアミン、オクタンジアミン、フェニレンジアミン、トリレンジアミン、キシレンジアミン等が挙げられる。

【0038】

ワックスとしては、炭化水素系合成ワックス、ポリエチレンワックス、脂肪酸エステル系ワックス、脂肪酸アミド系ワックス、ケトン・アミン類、水素硬化油などを挙げることができる。これらのワックスに油を混合してもよく、使用する油成分としては上述の潤滑油と同様のものを用いることができる。

【0039】

潤滑成分には、さらに二硫化モリブデン、グラファイト等の固体潤滑剤、有機モリブデン等の摩擦調整剤、アミン、脂肪酸、油脂類等の油性剤、アミン系、フェノール系などの酸化防止剤、石油スルフォネート、ジノニルナフタレンスルフォネート、ソルビタンエステルなどの錆止め剤、イオウ系、イオウ−リン系などの極圧剤、有機亜鉛、リン系などの摩耗防止剤、ベンゾトリアゾール、亜硝酸ソーダなどの金属不活性剤、ポリメタクリレート、ポリスチレンなどの粘度指数向上剤などの各種添加剤を含んでいてもよい。

【0040】

上記グリースにおける基油の配合割合は、グリース成分全体に対して、基油が 1〜98 重量%、好ましくは 5〜95 重量%である。基油が 1 重量%未満であると、潤滑油を必要箇所に十分に供給することが困難になる。また 98 重量%より多いときには、低温でも固まらずに液状のままとなる。

【0041】

本発明に用いる多孔性固形潤滑剤は、潤滑成分と樹脂成分とを必須成分とし、これに硬化剤や、発泡剤を配合した混合物を発泡・硬化させて得られる。

上記潤滑成分の配合割合は、混合物全体に対して、1〜90 重量%、好ましくは 5〜80 重量%である。潤滑成分が 1 重量%未満であると、潤滑成分の供給量が少なく、潤滑剤不足により摩擦係数が増大し摩耗や発熱の原因になる。90 重量%より多いときには固化しなくなる。

樹脂の配合割合は、混合物全体に対して、8〜98 重量%、好ましくは 20〜80 重量%である。8 重量%より少ないときは固化せず、98 重量%より多いときには潤滑成分の供給量が少なく、潤滑剤不足により摩擦係数が増大し摩耗や発熱の原因になる。

【0042】

上記硬化剤の配合割合は、樹脂の配合量と発泡倍率により、上記発泡剤の配合割合は、後述する発泡倍率との関係でそれぞれ定まる。

【0043】

上記混合物を混合する方法としては、特に限定されることなく、例えばヘンシェルミキサー、リボンミキサー、ジューサーミキサー、ミキシングヘッド等、一般に用いられる撹拌機を使用して混合することができる。

上記混合物は、市販のシリコーン系整泡剤などの界面活性剤を使用し、各原料分子を均一に分散させておくことが望ましい。また、この整泡剤の種類によって表面張力を制御し、生じる気泡の種類を連続気泡または独立気泡に制御することが可能となる。このような界面活性剤としては陰イオン系界面活性剤、非イオン系界面活性剤、陽イオン系界面活性剤、両性界面活性剤、シリコーン系界面活性剤、フッ素系界面活性剤などが挙げられる。

【0044】

本発明に用いる多孔性固形潤滑剤は、潤滑成分を樹脂内部に吸蔵してなり、運転時に加わる遠心力や屈曲等の外力、または毛細管現象により潤滑成分を外部に供給することが可能なものである。

潤滑成分を樹脂内部に吸蔵するには、潤滑成分の存在下で発泡反応と硬化反応とを同時に行なわせる反応型含浸法を採用することが望ましい。このようにすると潤滑剤を樹脂内部に高充填することが可能となり、その後には潤滑剤を含浸して補充する後含浸工程を省略できる。

これに対して発泡固形体をあらかじめ成形しておき、これに潤滑剤を含浸させる後含浸法だけでは、樹脂内部に充分な量の液体潤滑剤が染み込まないので、潤滑剤保持力が充分でなく、短時間で潤滑油が放出されて長期的に使用すると潤滑油が供給不足となる場合がある。このため、後含浸工程は、反応型含浸法の補助手段として採用することが好ましい。

【0045】

発泡・硬化時において発泡により多孔質化される際に生成させる気泡は、気泡が連通している連続気泡であることが好ましく、外部応力によって潤滑成分を樹脂の表面から連続気泡を介して外部に直接供給するためである。気泡間が連通していない独立気泡の場合は固形成分中の潤滑油の全量が一時的に独立気泡中に隔離され気泡間での移動が困難となり、必要なときに摺動面に十分供給されない場合がある。

【0046】

本発明において多孔性固形潤滑剤の連続気泡率は 50%以上が好ましく、より好ましくは 70%以上である。連続気泡率が 50%未満の場合は、樹脂成分中の潤滑油が一時的に独立気泡中に取り込まれている割合が多くなり、必要な時に外部へ供給されない場合がある。

【0047】

本発明に用いる多孔性固形潤滑剤の発泡倍率は 1.1〜100 倍であることが好ましい。さらに好ましくは 1.1〜10 倍である。なぜなら発泡倍率 1.1 倍未満の場合は気泡体積が小さく、外部応力が加わったときに変形を許容できないし、または多孔質化した固形物が硬すぎるため、外部応力に追随した変形ができないなどの不具合がある。また、100 倍をこえる場合は外部応力に耐える強度を得ることが困難となり、破損や破壊に至ることがある。

【0048】

本発明に用いる多孔質固形潤滑剤は、固着時の形状の成形用金型内に潤滑成分および樹脂成分を必須成分とする混合物を流し込んだ後、発泡・硬化させてもよく、また成形用金型を用いずに常圧で発泡・硬化した後に裁断や研削等で上記形状に後加工することもできる。

【0049】

得られた多孔性固形潤滑剤をシールリップ部の摺接部位または摺接部位付近に固着する方法は、固着された多孔性固形潤滑剤が軸受の回転によって脱落しない方法であれば特に制限なく採用できる。

例えば、シールリップ部の摺接部位または摺接部位付近に嵌合溝を設けて、該嵌合溝内に上記混合物が充填された状態で発泡・硬化を行なうことにより固着する方法、接着剤をシールリップ部の摺接部位または摺接部位付近に塗布して予め成形しておいた多孔性固形潤滑剤を貼り合わせる方法等が挙げられる。なお、接着剤は使用する樹脂とシールリップの材質により適切な接着剤を選べばよい。

【0050】

本発明に用いる多孔性固形潤滑剤の具体例を以下に例示する。

[具体例1]

ウレタンプレポリマー(ダイセル化学社製:プラクセルEP1130)55 重量%に、シリコーン系整泡剤(東レ社製:SRX298)2 重量%とウレアグリース(新日本石油社製:バイロノックユニバーサルN6C)37 重量%を加え、120℃でよく撹拌した。これにアミン系硬化剤(イハラケミカル社製:イハラキュアミンMT)4 重量%を加え、撹拌した後、発泡剤としてのイオン交換水 2 重量%を加えて混合物を得た。この混合物を、シールリップ部の摺接部位に固着する形状の成形用金型に充填し、120℃で 1 時間放置して硬化させた。得られた多孔性固形潤滑剤をシールリップ部の摺接部位に接着剤で貼り付けて軸受密封装置を得た。

【0051】

[具体例2]

ポリエーテルポリオール(旭硝子社製:プレミノールSX4004)20 重量%に、シリコーン系整泡剤(東レ社製:SRX298)0.5 重量%、潤滑油(新日本石油社製:タービン100)70 重量%、アミン系触媒(東ソー社製:TOYOCAT DB2)0.5 重量%、発泡剤としての水を 0.5 重量%加え、90℃で加熱してよく撹拌した。これにイソシアネート(日本ポリウレタン社製:コロネートT80)8.5 重量%を加えてよく撹拌し混合物を得た。この混合物を、シールリップ部の摺接部位に固着する形状の成形用金型に充填し、120℃で 1 時間放置して硬化させた。得られた多孔性固形潤滑剤をシールリップ部の摺接部位に接着剤で貼り付けて軸受密封装置を得た。

【産業上の利用可能性】

【0052】

本発明の軸受密封装置は、シールリップ部の周速や軸径が大きくなっても、低発熱であることから、軸受の内外輪や潤滑剤の寿命を向上させることができる。また、シール寿命を向上させることができることから、水の浸入から生じる潤滑不良による軸受損傷を防止でき、軸受寿命を向上させることができる。このため、多量の水と接触する環境下で使用される圧延機ロールネック用転がり軸受等の軸受密封装置として好適に利用できる。

【図面の簡単な説明】

【0053】

【図1】圧延機ロールネック用軸受に適用した本発明の実施形態を示す部分断面図である。

【図2】図1において、軸受の端部に設けられた密封装置を示す要部拡大断面図である。

【図3】図2のシールリップ部の一例を示す要部拡大断面図である。

【図4】図2のシールリップ部の他の例を示す要部拡大断面図である。

【符号の説明】

【0054】

1 軸受

2 内輪

3 外輪

4 転動体(円すいころ)

5 保持器

6 密封装置

7 シールリップ部

8 接触面

9 金属環

10 多孔性固形潤滑剤

【特許請求の範囲】

【請求項1】

内輪の軌道面と外輪の軌道面との間に複数の転動体を、保持器により円周所定間隔に支持した状態で転動自在に配した転がり軸受に用いられ、前記内輪の軸端部外周面または外輪の軸端部内周面のいずれか一方に装着され、前記軸受の軸方向両端開口部を遮蔽して内輪と外輪間の軸受内部空間をシールするシールリップ部と、そのシールリップ部と摺接する接触面とで構成される軸受密封装置であって、

前記シールリップ部の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤を固着したことを特徴とする軸受密封装置。

【請求項2】

前記樹脂成分がポリウレタン樹脂であることを特徴とする請求項1記載の軸受密封装置。

【請求項3】

前記シールリップ部をニトリル系ゴムで構成したことを特徴とする請求項1または請求項2記載の軸受密封装置。

【請求項4】

前記転がり軸受が圧延機ロールネック用転がり軸受であることを特徴とする請求項1、請求項2または請求項3記載の軸受密封装置。

【請求項1】

内輪の軌道面と外輪の軌道面との間に複数の転動体を、保持器により円周所定間隔に支持した状態で転動自在に配した転がり軸受に用いられ、前記内輪の軸端部外周面または外輪の軸端部内周面のいずれか一方に装着され、前記軸受の軸方向両端開口部を遮蔽して内輪と外輪間の軸受内部空間をシールするシールリップ部と、そのシールリップ部と摺接する接触面とで構成される軸受密封装置であって、

前記シールリップ部の摺接部位または摺接部位付近に、潤滑成分および樹脂成分を必須成分とし、該樹脂成分を発泡・硬化して多孔質化した固形物である多孔性固形潤滑剤を固着したことを特徴とする軸受密封装置。

【請求項2】

前記樹脂成分がポリウレタン樹脂であることを特徴とする請求項1記載の軸受密封装置。

【請求項3】

前記シールリップ部をニトリル系ゴムで構成したことを特徴とする請求項1または請求項2記載の軸受密封装置。

【請求項4】

前記転がり軸受が圧延機ロールネック用転がり軸受であることを特徴とする請求項1、請求項2または請求項3記載の軸受密封装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−215417(P2008−215417A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−50705(P2007−50705)

【出願日】平成19年2月28日(2007.2.28)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年2月28日(2007.2.28)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]