軸受寿命評価方法及び装置

【課題】グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価する。

【解決手段】グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価方法であって、軸受の寿命よりも短い時間として予め見積られた試験時間について、回転時間とグリースに含まれる基油の残存量との関係を複数の計測値として取得する計測工程と、複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求めるデータ処理工程と、基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とする寿命判定工程とを有する。

【解決手段】グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価方法であって、軸受の寿命よりも短い時間として予め見積られた試験時間について、回転時間とグリースに含まれる基油の残存量との関係を複数の計測値として取得する計測工程と、複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求めるデータ処理工程と、基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とする寿命判定工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受寿命評価方法及び装置に関する。

【背景技術】

【0002】

周知のように、グリースは基油に増稠剤を添加することによりペースト状にした潤滑剤の一種である。基油は、例えば天然の鉱油や人工的に合成した合成油であり、潤滑性能を担うものである。一方、増稠剤は、例えば脂肪酸の金属塩(金属石鹸)や脂肪酸と有機酸を組み合わせた複合石鹸等であり、粘性を付与することにより潤滑対象部位に対する保持性能を確保するためのものである。

【0003】

転がり軸受には、このようなグリースを潤滑剤として用いるものがあり、このグリース潤滑タイプの転がり軸受の寿命は、使用(回転)することによって徐々に減少する基油の残存量によって支配されることが知られている。すなわち、グリース潤滑タイプの転がり軸受では、基油が初期状態からある量まで減少すると、焼きつき等の異常現象が発生して寿命に至ることが知られている。

【0004】

従来のグリース潤滑タイプの転がり軸受の寿命評価は、回転試験機で転がり軸受を回転させ、所定の回転数が経過する毎に基油の残存量を順次計測し、当該残存量が所定の限界値に到達した時点(グリース寿命)をもって転がり軸受の寿命とするものである。例えば下記非特許文献には、このようなグリース潤滑タイプの転がり軸受の寿命評価方法が開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】S. Komatsuzaki, T. Uematsu anda Y. Kobayashi;Change of Grease Characteristics to the End of Lubricaring Greases, NLGI Sporkesman, 63, 12, (2000)22.

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記寿命評価方法は、多大な時間を要するものである。すなわち、転がり軸受の形式(種類)にも依るが、転がり軸受を回転試験機でグリース寿命まで回転させるためには、数千から1万時間というオーダーの試験時間を要する。また、このような長時間を必要とする寿命試験を必要に応じて数回行う必要がある場合もあり、このような場合には、数千から1万時間という試験時間に試験回数を乗算した時間が試験時間となるので、上記寿命評価方法は、極めて膨大な時間を要するものである。

【0007】

本発明は、上述した事情に鑑みてなされたものであり、グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価することを目的とするものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明では、軸受寿命評価方法に係る第1の解決手段として、グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価方法であって、軸受の寿命よりも短い期間として予め見積られた試験時間について、回転時間とグリースに含まれる基油の残存量との関係を複数の計測値として取得する計測工程と、複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求めるデータ処理工程と、基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とする寿命判定工程とを有する、という手段を採用する。

【0009】

軸受寿命評価方法に係る第2の解決手段として、上記第1の解決手段において、計測工程では、軸受の実使用状態に対応する回転条件で軸受を回転させて計測値を取得する、という手段を採用する。

【0010】

軸受寿命評価方法に係る第3の解決手段として、上記第1または第2の解決手段において、計測工程では、同一形態の複数の軸受について計測値を取得し、データ処理工程では、回転時間毎に各軸受の計測値の平均値を求め、当該各平均値に基づいて回帰線を求める、という手段を採用する。

【0011】

また、本発明では、軸受寿命評価装置に係る第1の解決手段として、グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価装置であって、軸受を特定の回転条件下で回転させる回転試験機と、軸受の寿命よりも短い期間として予め見積られた試験時間について、複数の回転時間におけるグリースに含まれる基油の残存量を計測する油分計測器と、油分計測器から入力される複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求め、基油の限界残存量を示す油分限界線と回帰線との交点を求め、当該交点における回転時間を軸受の寿命とする演算装置とを備える、という手段を採用する。

【0012】

軸受寿命評価装置に係る第2の解決手段として、上記第1の解決手段において、回転試験機は、軸受の実使用状態に対応する回転条件で軸受を回転させる、という手段を採用する。

【0013】

軸受寿命評価装置に係る第3の解決手段として、上記第1または第2の解決手段において、演算装置は、同一形態の複数の軸受について油分計測器から入力される計測値について回転時間毎に平均値を求め、当該各平均値に基づいて回帰線を求める、という手段を採用する。

【発明の効果】

【0014】

本発明によれば、軸受の寿命よりも短い期間として予め見積られた特定時間内について得られた基油の残存量との関係を示す複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求め、基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とするので、つまり従来のように基油の限界残存量まで回転試験を行わないので、グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る軸受寿命評価装置Aの機能構成を示すブロック図である。

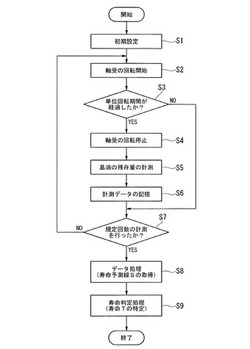

【図2】本発明の一実施形態に係る軸受寿命評価装置Aの動作を示すフローチャートである。

【図3】本発明の一実施形態に係る軸受寿命評価方法を示す特性図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の一実施形態について説明する。

本実施形態に係る軸受寿命評価装置Aは、図1に示すように、回転試験機1、油分計測器2及び制御演算装置3によって構成されており、グリース潤滑タイプの軸受を評価対象とする。このような軸受には、玉やころを転動体とする転がり軸受(玉軸受やころ軸受)がある。すなわち、本軸受寿命評価装置Aの評価対象は、外輪と内輪との間に転動体を介装すると共に、当該外輪と転動体との間及び内輪と転動体との間に潤滑剤としてのグリースを充填したものである。なお、このような転がり軸受は、受ける荷重の方向(種類)に応じてラジアル軸受とスラスト軸受とに大別されるが、本軸受寿命評価装置Aは、ラジアル軸受とスラスト軸受との何れをも評価対象とする。

【0017】

回転試験機1は、制御演算装置3による制御の下に、評価対象である軸受を特定の回転条件で回転させる装置である。軸受は用途に応じて様々な回転条件、例えば回転速度、使用温度及び使用荷重の下で使用されるが、回転試験機1は、評価対象である軸受の実使用条件(回転条件)で軸受を回転させる。例えば、回転速度、使用温度及び/あるいは使用荷重が周期的に変動するような使用環境で用いられる軸受を評価対象とする場合、回転試験機1は、制御演算装置3から入力させる回転制御信号に基づいて上記周期的な変動を模擬した回転条件で軸受を回転させる。

【0018】

また、回転試験機1で軸受を回転させる試験時間Kは、軸受に想定される寿命よりも大幅に短い期間として予め見積られた時間である。すなわち、回転試験機1は、制御演算装置3から入力させる回転制御信号に基づいて、このような試験時間Kを軸受の最長回転時間として軸受を回転させると共に、当該試験時間K内において回転開始から一定時間が経過する毎に回転を停止、つまり軸受を一定時間毎に間欠回転させる。この一定時間つまり回転開始から回転停止するまでの時間(単位回転時間)は、制御演算装置3から入力される回転制御信号によって規定される。

【0019】

油分計測器2は、制御演算装置3による制御の下に、上記回転試験機1による軸受の回転が停止する度にグリースに含まれる基油の残存量を計測する計測器である。すなわち、この油分計測器2は、回転試験機1による軸受の回転が完全に停止すると制御演算装置3から入力される計測開始信号に基づいて、軸受における基油の残存量を計測し計測値として制御演算装置3に出力する。したがって、試験時間Kにおいて油分計測器2が取得する計測値の個数は、試験時間Kにおいて軸受が回転を停止する回数によって規定される。

【0020】

制御演算装置3は、所定の寿命評価プログラムに基づいて回転試験機1及び油分計測器2を制御すると共に、油分計測器2から入力される複数の計測値(基油の残存量)に基づいて軸受の寿命を求める一種のコンピュータである。すなわち、制御演算装置3は、寿命評価プログラムに基づいて回転試験機1及び油分計測器2を制御しつつ油分計測器2から各計測値(基油の残存量)を取得し、当該各計測値(基油の残存量)に基づいて軸受の寿命を特定する。

【0021】

より詳細には、制御演算装置3は、寿命評価プログラムに基づいて、油分計測器2から順次入力される計測値(基油の残存量)を軸受の回転時間とセットにし、当該基油の残存量と回転時間とからなる時系列データを計測データとして順次記憶すると共に、当該計測データに統計的なデータ処理を施すことにより軸受の寿命を求める。また、制御演算装置3は、上記データ処理として、計測データから回転時間と基油の残存量との関係を示す寿命予測線Yを求め、基油の限界残存量を示す油分限界線Gと寿命予測線Yとの交点を求め、当該交点における回転時間を軸受の寿命Tとする。上記限界残存量は、軸受が焼き付等の異常を発生することがなく正常に機能する基油の残存量として見積られる値である。

【0022】

次に、このように構成された本軸受寿命評価装置Aの動作、つまり本軸受寿命評価装置Aを用いた軸受寿命評価方法を図2のフローチャートに沿って詳しく説明する。なお、このフローチャートは、寿命評価プログラムに基づく制御演算装置3の処理手順、つまり上記軸受寿命評価方法の工程を示すものである。

【0023】

制御演算装置3は、寿命評価プログラムに基づく処理を開始すると、最初に初期設定処理を行う(ステップS1)。この初期設定処理は、上述した軸受の回転条件、単位回転時間、初期計測データ、油分計測器2における計測回数の上限値(規定回数)、内部カウンタの値及び油分限界値等を内部設定する処理である。なお、本実施形態では、一例として、回転速度、使用温度及び使用荷重が回転条件として、基油の残存量=100(重量%)及び回転時間=0時間(h)が初期計測データX0として、「5回」が規定回数として、「1」が内部カウンタの値として、また「60重量%」が限界残存量として初期設定される。

【0024】

ここで、単位回転時間に規定回数を乗算した時間が回転試験機1における軸受の実効的な試験時間Kとなるが、この試験時間Kは、上述したように軸受の想定寿命よりも大幅に短い時間として予め見積られた軸受の最長回転時間である。換言すると、単位回転時間及び規定回数は、試験時間Kが軸受の想定寿命よりも短い時間となるように設定される。本実施形態では、一例として、軸受の想定寿命を2000時間以上と見積もり、この見積もりに基づいて試験時間Kを1000時間に設定することにより、単位回転時間を200時間、また規定回数を5回としている。

【0025】

そして、制御演算装置3は、上記回転条件に基づいて生成した回転制御信号を回転試験機1に出力することにより軸受を回転条件に即して回転させる(ステップS2)。そして、制御演算装置3は、回転試験機1による軸受の回転開始から単位回転時間が経過したか否かを監視し、単位回転時間が経過すると(ステップS3)、回転試験機1に回転制御信号を出力することにより軸受の回転を一時停止させる(ステップS4)。

【0026】

そして、制御演算装置3は、このようにして軸受が完全停止すると計測開始信号を油分計測器2に出力することにより軸受に充填されたグリ−スに含まれる基油の残存量を計測させる(ステップS5)。そして、制御演算装置3は、計測結果である計測値(基油の残存量)を油分計測器2から取得し、当該計測値と回転時間とを第1(初回)の計測データX1として内部に記憶する(ステップS6)。すなわち、この時点では、軸受の評価開始から単位回転時間が経過した段階なので、制御演算装置3は、計測値と回転時間とを第1の計測データとして記憶すると共に、計測回数を示す内部カウンタを初期値「1」から「2」にインクリメントする。

【0027】

そして、制御演算装置3は、計測回数が規定回数(5回)に到達したか否かを判定する(ステップS7)。なお、この時点では第1の計測データX1を取得した段階なので、判定結果がは「No」となるので、制御演算装置3は、引き続いてステップS2の処理を実行することにより軸受を再度回転させ、さらにステップS3〜S6の処理を実行することにより第2(2回目)の計測データX2を内部に記憶する。すなわち、制御演算装置3は、ステップS2〜S7の処理を繰り返し実行することにより、第1〜第5の計測データX1〜X5を内部に記憶する。

【0028】

そして、制御演算装置3は、このようなステップS2〜S7の処理に基づいて得られた第1〜第5の計測データX1〜X5及びステップS1の処理で初期設定された初期計測データX0(第0の計測データ)に統計的なデータ処理(例えば最小二乗法に基づく処理)を施すことにより軸受の回転時間と基油の残存量との関係を示す回帰線を求める(ステップS8)。すなわち、制御演算装置3は、第0〜第5の計測データX0〜X5に最もフィッティング回帰線(回帰直線あるいは回帰曲線)の方程式を寿命予測線Yとして求める。

【0029】

図3は、このように第0〜第5の計測データX0〜X5に最もフィッティングする寿命予測線Sを回帰曲線として示す特性図である。制御演算装置3は、このような寿命予測線SとステップS1の処理で初期設定された限界残存量(60重量%)によって与えられる油分限界線Gとに基づいて寿命判定処理を行う(ステップS9)。すなわち、制御演算装置3は、寿命予測線Sの方程式と油分限界線Gの方程式とからなる連立方程式を解くことにより交点Pの座標を求め、当該交点Pの座標のうち横軸の座標値である回転時間を軸受の寿命Tとして特定する。

【0030】

このような本実施形態によれば、図3から容易にわかるように、軸受の寿命Tよりも大幅に短い期間として見積られた試験時間Kにおいて第0〜第5の計測データX0〜X5を取得し、当該第0〜第5の計測データX0〜X5に基づいて寿命予測線Sを取得して軸受の寿命Tを推定するので、つまり従来のように基油の限界残存量(60重量%)までを試験時間とすることなく軸受の寿命Tを特定することができるので、グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価することができる。

【0031】

ここで、寿命予測線Sは、第0〜第5の計測データX0〜X5に基づいて推定されたものであり、よって寿命予測線Sの推定精度は軸受の寿命Tの推定精度を支配する。この寿命Tの推定精度を向上させるためには、計測データ(計測値)の個数を増やすことが有効である。また、試験時間Kを軸受の想定寿命(2000時間以上)に近づけることによって、つまり試験時間Kを長くすることによっても、寿命Tの推定精度を向上させることができる。しかしながら、試験時間Kを長くすることは、本発明の目的に逆行する方向の措置となる。すなわち、試験時間Kと寿命Tの推定精度とはトレードオフの関係にあるので、試験時間Kは、寿命Tの推定精度の要求レベルに応じて適宜設定されることになる。

【0032】

また、本実施形態によれば、制御演算装置3が回転試験機1及び油分計測器2を自動制御しつつ油分計測器2から各計測値(基油の残存量)を自動的に取得して寿命予測線Sを求めるので、寿命評価の作業性が極めて良好である。

【0033】

なお、本発明は上記実施形態に限定されるものではなく、例えば以下のような変形例が考えられる。

(1)上記実施形態では、制御演算装置3が回転試験機1及び油分計測器2を自動制御しつつ油分計測器2から各計測値(基油の残存量)を自動的に取得するようにしたが、本発明はこれに限定されるものではない。回転試験機1及び油分計測器2が個別に動作して各計測値(基油の残存量)を取得し、当該各計測値(基油の残存量)を制御演算装置3に手動入力するようにしても良い。

【0034】

(2)上記実施形態では、1台の回転試験機1を設けるようにしたが、本発明はこれに限定されるものではない。例えば、回転試験機1を複数台設けることにより同一形態(同一型番)の複数の軸受を並行して回転試験し、各軸受の計測値を1台の油分計測器2で順次取得し、同一回転時間毎に各軸受から得られた計測値の平均値を求め、当該各平均値に基づいて寿命予測線S(回帰線)を求めても良い。この場合、個体は異なるものの同一形態(同一型番)の複数の軸受について実測された計測値に基づいて寿命予測線Sを求めるので、上記実施形態よりも推定精度の高い軸受の寿命Tを取得することができる。

【0035】

(3)上記実施形態における試験時間K(1000時間)、規定回数(5回)、基油の限界残存量(60重量%)及び軸受の想定寿命(2000時間以上)は、あくまで一例であり、本発明はこれに限定されるものではない。

(4)図3では寿命予測線Sを回帰曲線として示しているが、寿命予測線Sが回帰曲線となるかあるいは回帰直線となるかは、専ら第0〜第5の計測データX0〜X5に依存する。したがって、寿命予測線Sが回帰直線として取得される場合もある。

【符号の説明】

【0036】

A…軸受寿命評価装置、1…回転試験機、2…油分計測器、3…制御演算装置

【技術分野】

【0001】

本発明は、軸受寿命評価方法及び装置に関する。

【背景技術】

【0002】

周知のように、グリースは基油に増稠剤を添加することによりペースト状にした潤滑剤の一種である。基油は、例えば天然の鉱油や人工的に合成した合成油であり、潤滑性能を担うものである。一方、増稠剤は、例えば脂肪酸の金属塩(金属石鹸)や脂肪酸と有機酸を組み合わせた複合石鹸等であり、粘性を付与することにより潤滑対象部位に対する保持性能を確保するためのものである。

【0003】

転がり軸受には、このようなグリースを潤滑剤として用いるものがあり、このグリース潤滑タイプの転がり軸受の寿命は、使用(回転)することによって徐々に減少する基油の残存量によって支配されることが知られている。すなわち、グリース潤滑タイプの転がり軸受では、基油が初期状態からある量まで減少すると、焼きつき等の異常現象が発生して寿命に至ることが知られている。

【0004】

従来のグリース潤滑タイプの転がり軸受の寿命評価は、回転試験機で転がり軸受を回転させ、所定の回転数が経過する毎に基油の残存量を順次計測し、当該残存量が所定の限界値に到達した時点(グリース寿命)をもって転がり軸受の寿命とするものである。例えば下記非特許文献には、このようなグリース潤滑タイプの転がり軸受の寿命評価方法が開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】S. Komatsuzaki, T. Uematsu anda Y. Kobayashi;Change of Grease Characteristics to the End of Lubricaring Greases, NLGI Sporkesman, 63, 12, (2000)22.

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上記寿命評価方法は、多大な時間を要するものである。すなわち、転がり軸受の形式(種類)にも依るが、転がり軸受を回転試験機でグリース寿命まで回転させるためには、数千から1万時間というオーダーの試験時間を要する。また、このような長時間を必要とする寿命試験を必要に応じて数回行う必要がある場合もあり、このような場合には、数千から1万時間という試験時間に試験回数を乗算した時間が試験時間となるので、上記寿命評価方法は、極めて膨大な時間を要するものである。

【0007】

本発明は、上述した事情に鑑みてなされたものであり、グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価することを目的とするものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明では、軸受寿命評価方法に係る第1の解決手段として、グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価方法であって、軸受の寿命よりも短い期間として予め見積られた試験時間について、回転時間とグリースに含まれる基油の残存量との関係を複数の計測値として取得する計測工程と、複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求めるデータ処理工程と、基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とする寿命判定工程とを有する、という手段を採用する。

【0009】

軸受寿命評価方法に係る第2の解決手段として、上記第1の解決手段において、計測工程では、軸受の実使用状態に対応する回転条件で軸受を回転させて計測値を取得する、という手段を採用する。

【0010】

軸受寿命評価方法に係る第3の解決手段として、上記第1または第2の解決手段において、計測工程では、同一形態の複数の軸受について計測値を取得し、データ処理工程では、回転時間毎に各軸受の計測値の平均値を求め、当該各平均値に基づいて回帰線を求める、という手段を採用する。

【0011】

また、本発明では、軸受寿命評価装置に係る第1の解決手段として、グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価装置であって、軸受を特定の回転条件下で回転させる回転試験機と、軸受の寿命よりも短い期間として予め見積られた試験時間について、複数の回転時間におけるグリースに含まれる基油の残存量を計測する油分計測器と、油分計測器から入力される複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求め、基油の限界残存量を示す油分限界線と回帰線との交点を求め、当該交点における回転時間を軸受の寿命とする演算装置とを備える、という手段を採用する。

【0012】

軸受寿命評価装置に係る第2の解決手段として、上記第1の解決手段において、回転試験機は、軸受の実使用状態に対応する回転条件で軸受を回転させる、という手段を採用する。

【0013】

軸受寿命評価装置に係る第3の解決手段として、上記第1または第2の解決手段において、演算装置は、同一形態の複数の軸受について油分計測器から入力される計測値について回転時間毎に平均値を求め、当該各平均値に基づいて回帰線を求める、という手段を採用する。

【発明の効果】

【0014】

本発明によれば、軸受の寿命よりも短い期間として予め見積られた特定時間内について得られた基油の残存量との関係を示す複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求め、基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とするので、つまり従来のように基油の限界残存量まで回転試験を行わないので、グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る軸受寿命評価装置Aの機能構成を示すブロック図である。

【図2】本発明の一実施形態に係る軸受寿命評価装置Aの動作を示すフローチャートである。

【図3】本発明の一実施形態に係る軸受寿命評価方法を示す特性図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の一実施形態について説明する。

本実施形態に係る軸受寿命評価装置Aは、図1に示すように、回転試験機1、油分計測器2及び制御演算装置3によって構成されており、グリース潤滑タイプの軸受を評価対象とする。このような軸受には、玉やころを転動体とする転がり軸受(玉軸受やころ軸受)がある。すなわち、本軸受寿命評価装置Aの評価対象は、外輪と内輪との間に転動体を介装すると共に、当該外輪と転動体との間及び内輪と転動体との間に潤滑剤としてのグリースを充填したものである。なお、このような転がり軸受は、受ける荷重の方向(種類)に応じてラジアル軸受とスラスト軸受とに大別されるが、本軸受寿命評価装置Aは、ラジアル軸受とスラスト軸受との何れをも評価対象とする。

【0017】

回転試験機1は、制御演算装置3による制御の下に、評価対象である軸受を特定の回転条件で回転させる装置である。軸受は用途に応じて様々な回転条件、例えば回転速度、使用温度及び使用荷重の下で使用されるが、回転試験機1は、評価対象である軸受の実使用条件(回転条件)で軸受を回転させる。例えば、回転速度、使用温度及び/あるいは使用荷重が周期的に変動するような使用環境で用いられる軸受を評価対象とする場合、回転試験機1は、制御演算装置3から入力させる回転制御信号に基づいて上記周期的な変動を模擬した回転条件で軸受を回転させる。

【0018】

また、回転試験機1で軸受を回転させる試験時間Kは、軸受に想定される寿命よりも大幅に短い期間として予め見積られた時間である。すなわち、回転試験機1は、制御演算装置3から入力させる回転制御信号に基づいて、このような試験時間Kを軸受の最長回転時間として軸受を回転させると共に、当該試験時間K内において回転開始から一定時間が経過する毎に回転を停止、つまり軸受を一定時間毎に間欠回転させる。この一定時間つまり回転開始から回転停止するまでの時間(単位回転時間)は、制御演算装置3から入力される回転制御信号によって規定される。

【0019】

油分計測器2は、制御演算装置3による制御の下に、上記回転試験機1による軸受の回転が停止する度にグリースに含まれる基油の残存量を計測する計測器である。すなわち、この油分計測器2は、回転試験機1による軸受の回転が完全に停止すると制御演算装置3から入力される計測開始信号に基づいて、軸受における基油の残存量を計測し計測値として制御演算装置3に出力する。したがって、試験時間Kにおいて油分計測器2が取得する計測値の個数は、試験時間Kにおいて軸受が回転を停止する回数によって規定される。

【0020】

制御演算装置3は、所定の寿命評価プログラムに基づいて回転試験機1及び油分計測器2を制御すると共に、油分計測器2から入力される複数の計測値(基油の残存量)に基づいて軸受の寿命を求める一種のコンピュータである。すなわち、制御演算装置3は、寿命評価プログラムに基づいて回転試験機1及び油分計測器2を制御しつつ油分計測器2から各計測値(基油の残存量)を取得し、当該各計測値(基油の残存量)に基づいて軸受の寿命を特定する。

【0021】

より詳細には、制御演算装置3は、寿命評価プログラムに基づいて、油分計測器2から順次入力される計測値(基油の残存量)を軸受の回転時間とセットにし、当該基油の残存量と回転時間とからなる時系列データを計測データとして順次記憶すると共に、当該計測データに統計的なデータ処理を施すことにより軸受の寿命を求める。また、制御演算装置3は、上記データ処理として、計測データから回転時間と基油の残存量との関係を示す寿命予測線Yを求め、基油の限界残存量を示す油分限界線Gと寿命予測線Yとの交点を求め、当該交点における回転時間を軸受の寿命Tとする。上記限界残存量は、軸受が焼き付等の異常を発生することがなく正常に機能する基油の残存量として見積られる値である。

【0022】

次に、このように構成された本軸受寿命評価装置Aの動作、つまり本軸受寿命評価装置Aを用いた軸受寿命評価方法を図2のフローチャートに沿って詳しく説明する。なお、このフローチャートは、寿命評価プログラムに基づく制御演算装置3の処理手順、つまり上記軸受寿命評価方法の工程を示すものである。

【0023】

制御演算装置3は、寿命評価プログラムに基づく処理を開始すると、最初に初期設定処理を行う(ステップS1)。この初期設定処理は、上述した軸受の回転条件、単位回転時間、初期計測データ、油分計測器2における計測回数の上限値(規定回数)、内部カウンタの値及び油分限界値等を内部設定する処理である。なお、本実施形態では、一例として、回転速度、使用温度及び使用荷重が回転条件として、基油の残存量=100(重量%)及び回転時間=0時間(h)が初期計測データX0として、「5回」が規定回数として、「1」が内部カウンタの値として、また「60重量%」が限界残存量として初期設定される。

【0024】

ここで、単位回転時間に規定回数を乗算した時間が回転試験機1における軸受の実効的な試験時間Kとなるが、この試験時間Kは、上述したように軸受の想定寿命よりも大幅に短い時間として予め見積られた軸受の最長回転時間である。換言すると、単位回転時間及び規定回数は、試験時間Kが軸受の想定寿命よりも短い時間となるように設定される。本実施形態では、一例として、軸受の想定寿命を2000時間以上と見積もり、この見積もりに基づいて試験時間Kを1000時間に設定することにより、単位回転時間を200時間、また規定回数を5回としている。

【0025】

そして、制御演算装置3は、上記回転条件に基づいて生成した回転制御信号を回転試験機1に出力することにより軸受を回転条件に即して回転させる(ステップS2)。そして、制御演算装置3は、回転試験機1による軸受の回転開始から単位回転時間が経過したか否かを監視し、単位回転時間が経過すると(ステップS3)、回転試験機1に回転制御信号を出力することにより軸受の回転を一時停止させる(ステップS4)。

【0026】

そして、制御演算装置3は、このようにして軸受が完全停止すると計測開始信号を油分計測器2に出力することにより軸受に充填されたグリ−スに含まれる基油の残存量を計測させる(ステップS5)。そして、制御演算装置3は、計測結果である計測値(基油の残存量)を油分計測器2から取得し、当該計測値と回転時間とを第1(初回)の計測データX1として内部に記憶する(ステップS6)。すなわち、この時点では、軸受の評価開始から単位回転時間が経過した段階なので、制御演算装置3は、計測値と回転時間とを第1の計測データとして記憶すると共に、計測回数を示す内部カウンタを初期値「1」から「2」にインクリメントする。

【0027】

そして、制御演算装置3は、計測回数が規定回数(5回)に到達したか否かを判定する(ステップS7)。なお、この時点では第1の計測データX1を取得した段階なので、判定結果がは「No」となるので、制御演算装置3は、引き続いてステップS2の処理を実行することにより軸受を再度回転させ、さらにステップS3〜S6の処理を実行することにより第2(2回目)の計測データX2を内部に記憶する。すなわち、制御演算装置3は、ステップS2〜S7の処理を繰り返し実行することにより、第1〜第5の計測データX1〜X5を内部に記憶する。

【0028】

そして、制御演算装置3は、このようなステップS2〜S7の処理に基づいて得られた第1〜第5の計測データX1〜X5及びステップS1の処理で初期設定された初期計測データX0(第0の計測データ)に統計的なデータ処理(例えば最小二乗法に基づく処理)を施すことにより軸受の回転時間と基油の残存量との関係を示す回帰線を求める(ステップS8)。すなわち、制御演算装置3は、第0〜第5の計測データX0〜X5に最もフィッティング回帰線(回帰直線あるいは回帰曲線)の方程式を寿命予測線Yとして求める。

【0029】

図3は、このように第0〜第5の計測データX0〜X5に最もフィッティングする寿命予測線Sを回帰曲線として示す特性図である。制御演算装置3は、このような寿命予測線SとステップS1の処理で初期設定された限界残存量(60重量%)によって与えられる油分限界線Gとに基づいて寿命判定処理を行う(ステップS9)。すなわち、制御演算装置3は、寿命予測線Sの方程式と油分限界線Gの方程式とからなる連立方程式を解くことにより交点Pの座標を求め、当該交点Pの座標のうち横軸の座標値である回転時間を軸受の寿命Tとして特定する。

【0030】

このような本実施形態によれば、図3から容易にわかるように、軸受の寿命Tよりも大幅に短い期間として見積られた試験時間Kにおいて第0〜第5の計測データX0〜X5を取得し、当該第0〜第5の計測データX0〜X5に基づいて寿命予測線Sを取得して軸受の寿命Tを推定するので、つまり従来のように基油の限界残存量(60重量%)までを試験時間とすることなく軸受の寿命Tを特定することができるので、グリース潤滑タイプの軸受の寿命を従来よりも短時間で評価することができる。

【0031】

ここで、寿命予測線Sは、第0〜第5の計測データX0〜X5に基づいて推定されたものであり、よって寿命予測線Sの推定精度は軸受の寿命Tの推定精度を支配する。この寿命Tの推定精度を向上させるためには、計測データ(計測値)の個数を増やすことが有効である。また、試験時間Kを軸受の想定寿命(2000時間以上)に近づけることによって、つまり試験時間Kを長くすることによっても、寿命Tの推定精度を向上させることができる。しかしながら、試験時間Kを長くすることは、本発明の目的に逆行する方向の措置となる。すなわち、試験時間Kと寿命Tの推定精度とはトレードオフの関係にあるので、試験時間Kは、寿命Tの推定精度の要求レベルに応じて適宜設定されることになる。

【0032】

また、本実施形態によれば、制御演算装置3が回転試験機1及び油分計測器2を自動制御しつつ油分計測器2から各計測値(基油の残存量)を自動的に取得して寿命予測線Sを求めるので、寿命評価の作業性が極めて良好である。

【0033】

なお、本発明は上記実施形態に限定されるものではなく、例えば以下のような変形例が考えられる。

(1)上記実施形態では、制御演算装置3が回転試験機1及び油分計測器2を自動制御しつつ油分計測器2から各計測値(基油の残存量)を自動的に取得するようにしたが、本発明はこれに限定されるものではない。回転試験機1及び油分計測器2が個別に動作して各計測値(基油の残存量)を取得し、当該各計測値(基油の残存量)を制御演算装置3に手動入力するようにしても良い。

【0034】

(2)上記実施形態では、1台の回転試験機1を設けるようにしたが、本発明はこれに限定されるものではない。例えば、回転試験機1を複数台設けることにより同一形態(同一型番)の複数の軸受を並行して回転試験し、各軸受の計測値を1台の油分計測器2で順次取得し、同一回転時間毎に各軸受から得られた計測値の平均値を求め、当該各平均値に基づいて寿命予測線S(回帰線)を求めても良い。この場合、個体は異なるものの同一形態(同一型番)の複数の軸受について実測された計測値に基づいて寿命予測線Sを求めるので、上記実施形態よりも推定精度の高い軸受の寿命Tを取得することができる。

【0035】

(3)上記実施形態における試験時間K(1000時間)、規定回数(5回)、基油の限界残存量(60重量%)及び軸受の想定寿命(2000時間以上)は、あくまで一例であり、本発明はこれに限定されるものではない。

(4)図3では寿命予測線Sを回帰曲線として示しているが、寿命予測線Sが回帰曲線となるかあるいは回帰直線となるかは、専ら第0〜第5の計測データX0〜X5に依存する。したがって、寿命予測線Sが回帰直線として取得される場合もある。

【符号の説明】

【0036】

A…軸受寿命評価装置、1…回転試験機、2…油分計測器、3…制御演算装置

【特許請求の範囲】

【請求項1】

グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価方法であって、

軸受の寿命よりも短い期間として予め見積られた試験時間について、回転時間とグリースに含まれる基油の残存量との関係を複数の計測値として取得する計測工程と、

複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求めるデータ処理工程と、

基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とする寿命判定工程と

を有する軸受寿命評価方法。

【請求項2】

計測工程では、軸受の実使用状態に対応する回転条件で軸受を回転させて計測値を取得する請求項1記載の軸受寿命評価方法。

【請求項3】

計測工程では、同一形態の複数の軸受について計測値を取得し、データ処理工程では、回転時間毎に各軸受の計測値の平均値を求め、当該各平均値に基づいて回帰線を求める請求項1または2記載の軸受寿命評価方法。

【請求項4】

グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価装置であって、

軸受を特定の回転条件下で回転させる回転試験機と、

軸受の寿命よりも短い時間として予め見積られた試験時間について、複数の回転時間におけるグリースに含まれる基油の残存量を計測する油分計測器と、

油分計測器から入力される複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求め、基油の限界残存量を示す油分限界線と回帰線との交点を求め、当該交点における回転時間を軸受の寿命とする演算装置と

を備える軸受寿命評価装置。

【請求項5】

回転試験機は、軸受の実使用状態に対応する回転条件で軸受を回転させる請求項4記載の軸受寿命評価装置。

【請求項6】

演算装置は、同一形態の複数の軸受について油分計測器から入力される計測値について回転時間毎に平均値を求め、当該各平均値に基づいて回帰線を求める請求項4または5記載の軸受寿命評価装置。

【請求項1】

グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価方法であって、

軸受の寿命よりも短い期間として予め見積られた試験時間について、回転時間とグリースに含まれる基油の残存量との関係を複数の計測値として取得する計測工程と、

複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求めるデータ処理工程と、

基油の限界残存量を示す油分限界線と回帰線との交点における回転時間を軸受の寿命とする寿命判定工程と

を有する軸受寿命評価方法。

【請求項2】

計測工程では、軸受の実使用状態に対応する回転条件で軸受を回転させて計測値を取得する請求項1記載の軸受寿命評価方法。

【請求項3】

計測工程では、同一形態の複数の軸受について計測値を取得し、データ処理工程では、回転時間毎に各軸受の計測値の平均値を求め、当該各平均値に基づいて回帰線を求める請求項1または2記載の軸受寿命評価方法。

【請求項4】

グリース潤滑タイプの軸受の寿命を評価する軸受寿命評価装置であって、

軸受を特定の回転条件下で回転させる回転試験機と、

軸受の寿命よりも短い時間として予め見積られた試験時間について、複数の回転時間におけるグリースに含まれる基油の残存量を計測する油分計測器と、

油分計測器から入力される複数の計測値に基づいて回転時間と基油の残存量との関係を示す回帰線を求め、基油の限界残存量を示す油分限界線と回帰線との交点を求め、当該交点における回転時間を軸受の寿命とする演算装置と

を備える軸受寿命評価装置。

【請求項5】

回転試験機は、軸受の実使用状態に対応する回転条件で軸受を回転させる請求項4記載の軸受寿命評価装置。

【請求項6】

演算装置は、同一形態の複数の軸受について油分計測器から入力される計測値について回転時間毎に平均値を求め、当該各平均値に基づいて回帰線を求める請求項4または5記載の軸受寿命評価装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−137389(P2012−137389A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290134(P2010−290134)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]