軸受構成部材表面の防錆方法

【課題】クロム濃度が0.5〜2重量%のクロム鋼で作製された、自動車等に用いられる軸受の外輪・内輪等の構成部材の表面の防錆性を向上させる。

【解決手段】上記軸受構成部材に対し、(1)硫酸等の酸性処理液中で、超音波を付与しながら陽極電解することで、軸受構成部材表面の加工変質層等を除去し、(2)クロム酸を含有する処理液中にその軸受構成部材を浸漬することで、その処理液からその部材表面にクロムを供給し、そのクロムが、緻密な酸化クロムの不動態被膜を形成し、(3)クロム酸および硫酸等の酸、および、それらの酸のMg、Ca、Baの各塩を含有する溶液中でその軸受を陰極電解することで、不動態被膜の完全性をさらに向上させる。この一連の処理を行うことで、その軸受構成部材の表面には、耐食性試験で発錆を抑制できる、非常に強固な防錆被膜が形成されるため、この軸受構成部材の防錆性は著しく向上する。

【解決手段】上記軸受構成部材に対し、(1)硫酸等の酸性処理液中で、超音波を付与しながら陽極電解することで、軸受構成部材表面の加工変質層等を除去し、(2)クロム酸を含有する処理液中にその軸受構成部材を浸漬することで、その処理液からその部材表面にクロムを供給し、そのクロムが、緻密な酸化クロムの不動態被膜を形成し、(3)クロム酸および硫酸等の酸、および、それらの酸のMg、Ca、Baの各塩を含有する溶液中でその軸受を陰極電解することで、不動態被膜の完全性をさらに向上させる。この一連の処理を行うことで、その軸受構成部材の表面には、耐食性試験で発錆を抑制できる、非常に強固な防錆被膜が形成されるため、この軸受構成部材の防錆性は著しく向上する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、クロム含有鋼で作製された、自動車等に用いられる軸受構成部材の表面の防錆処理方法に関する。

【背景技術】

【0002】

一般に、自動車等の軸受構成部材、例えば、内輪や外輪等には、鉄系の材料が用いられている。この鉄系の材料は高湿度環境下で発錆し易いため、通常は防錆油をその表面に塗布して、発錆を防止している。

【0003】

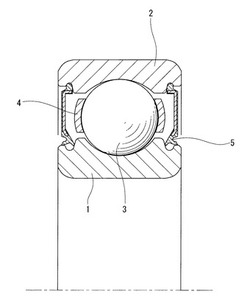

例えば、図1に示す自動車用の軸受は、車軸と一体に軸周りに回転する内輪1、外輪2、転動体3、保持器4、シール材5で構成されており、通常、車体下部に設置されるため、泥水等の跳ね返り等により高湿度環境下に曝される。特に、外輪2は外部に露出しているため泥水等の跳ね返り等も多く、その表面の防錆油が流失し、防錆効果が失われ、発錆、更には固着する恐れがある。この防錆効果を維持するためには、定期的に防錆油を再塗布する等のメンテナンスが必要である。

【0004】

この防錆効果は、この軸受が使用される期間、例えば、自動車であれば10〜15年、鉄道車両であれば30年程度の長期間、持続されなければならない。それには、定期的なメンテナンスが必要であり、煩雑である上に、コストがかかる。

【0005】

このため、従来では、そのメンテナンス回数を少なくしたり、上記発錆を抑制したりするために、防錆性の良好な材料、例えば、ステンレスを軸受構成部材に用いることがある。ステンレスは10〜20重量%程度のクロムを含有し、このクロムは、ステンレス表面に酸化クロムの非常に緻密な不動態被膜を形成するため、防錆性が大幅に向上する。また、防錆油塗布を行う等、定期的なメンテナンスもほとんど必要がないというメリットがある。

【0006】

しかしながら、ステンレスは材料自体が高価であるため、コスト削減要求の強い汎用軸受の構成部材には、適用困難なのが現状である。このため、ステンレスよりもクロム濃度が低く、安価な鋼材に熱処理を施して、防錆性を向上させることが試みられている(特許文献1段落0010参照)。

【0007】

この方法は、クロムを5重量%以上含有する鋼材に、焼入れ処理を行った後に、480〜540℃で焼き戻し処理を行うものである。この一連の処理を行うと、鋼材表面にクロムと鉄の複合酸化膜が形成されるため、硬度と防錆性の両者を向上させることができる。

【特許文献1】特開2006−90517号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1に示す軸受構成部材表面の防錆方法は、鋼材中に含有されるクロムで酸化クロム被膜を形成するものである。そのため、鋼材中のクロム含有量が5重量%未満と低いと、緻密な酸化クロム被膜を部材表面に形成するためのクロムの量が不足するため、部材表面全面に亘って、緻密なクロム被膜を形成することが困難となる。

【0009】

例えば、汎用性が高く、より安価な一般鋼材はクロム含有量が5重量%未満であるため、その一般鋼材にこの方法を適用しても、十分な防錆性を付与することができない。

【0010】

この発明は、このような現状に鑑み、安価な一般鋼材に対しても有効な防錆性の付与を行うことを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するため、この発明では、まず、第1工程で、硫酸、りん酸、硝酸から選択される少なくとも1種を含み、必要に応じて、これらの塩を添加した水溶液を電解液とし、鋼からなる被処理物を陽極にし、この被処理物表面を電解エッチングすることとしたのである。

【0012】

一般に、外形研削加工が完了した軸受構成部材等の表面には、加工変質層や転位等の欠陥層が形成されている。これらの層は、化学的に活性であり、大気中の酸素と結合しやすいため容易に発錆する。そのため、上記第1工程で、電解エッチングにより、それらの層を除去する必要がある。

【0013】

このとき、硫酸、りん酸、硝酸の各酸は部材表面層の溶解を促進し、それらの塩は、電解時の電流抵抗を低下させるのに寄与する。

【0014】

次に、第2工程で、クロム酸と、硫酸または硝酸を含有する処理液に浸漬して軸受構成部材等の表面に、処理液中のクロムを直接供給することで、表面層のクロム濃度を高めることとしたのである。

【0015】

さらに、第3工程で、クロム酸と、りん酸、硫酸の少なくとも何れか一方と、マグネシウム炭酸塩、カルシウム炭酸塩、バリウム炭酸塩、マグネシウム硫酸塩、カルシウム硫酸塩、バリウム硫酸塩から選択される少なくとも1種と、界面活性剤とを含む水溶液を電解液とし、上記第2工程で表面層のクロム濃度を高めた軸受構成部材等を陰極とし、電解処理を施すこととしたのである。

【0016】

上記第2工程で、軸受構成部材等の表面にはクロム濃度の高い層が形成されているため、クロム含有量が低い鋼材、例えば、クロム含有量が0.5〜2重量%の低クロム濃度鋼材でも、表面に十分な厚さを有する緻密な酸化クロム被膜を形成することができる。そのため、軸受構成部材等の防錆性は大幅に向上する。

【0017】

この工程では、水溶液中にCa2+、Mg2+、Ba2+イオンのうち少なくとも1種が含有されるため、それらが陰極近傍で水素雰囲気を形成する。

【発明の効果】

【0018】

この発明は、以上のような第1〜第3工程により、被処理材にクロム被膜を形成するようにしたので、クロム含有量が0.5〜2重量%の低クロム濃度鋼材であっても、その表面に、十分な厚さを有する非常に緻密な酸化クロムの層を形成することができるため、その表面の防錆性を大幅に向上することができる。

【発明を実施するための最良の形態】

【0019】

この発明の実施形態としては、第1工程で、硫酸、りん酸、硝酸から選択される少なくとも1種を含み、必要に応じて、これらの塩を添加した水溶液を電解液とし、クロム含有量が0.5〜2重量%の低クロム濃度鋼材からなる軸受の構成部材を陽極にし、この水溶液に公知の方法で超音波を印加しながら、この軸受の構成部材表面を電解エッチングし、次に、第2工程で、クロム酸と、硫酸または硝酸を含有する処理液に浸漬して軸受構成部材の表面に被膜を形成し、さらに、第3工程で、クロム酸と、りん酸、硫酸の少なくとも何れか一方と、マグネシウム炭酸塩、カルシウム炭酸塩、バリウム炭酸塩、マグネシウム硫酸塩、カルシウム硫酸塩、バリウム硫酸塩から選択される少なくとも1種と、界面活性剤とを含む水溶液を電解液とし、上記第2工程で被膜を形成した軸受構成部材を陰極とし、電解処理を施す構成を採用することができる。

【0020】

上記第1工程の電解条件は、電解電圧が2〜50V、電解電流が0.1〜50A/dm2で、電解時間が10〜120秒が好ましい。また、上記第1工程の前に、必要に応じて、軸受構成部材の製作時に付着した切削油等を公知の洗浄方法、例えば、アルカリ脱脂洗浄で洗浄除去するのが良い。

【0021】

また、この電解エッチングの際に、この水溶液に公知の方法で超音波を印加すると、このエッチングの効果が促進され、短時間のうちに欠陥層を除去できる。

【0022】

上記第2工程の処理液温度は20〜120℃、処理時間は10〜120分とするのが好ましい。

【0023】

上記第3工程の電解条件は、電解電圧が0.1〜20V、電解電流が0.5〜2A/dm2、電解時間が10〜300分が好ましい。

【実施例】

【0024】

クロム濃度が0.5重量%、1.5重量%および2重量%の各クロム鋼を用いて自動車用の軸受内輪を作製し、その軸受内輪に、この発明の表面処理を行った。

【0025】

まず、第1工程では、予めアルカリ洗浄を実施したこの軸受内輪を陽極とし、100g/lの硫酸溶液を電解液とし、ステンレス製の陰極を用いて、電解電圧10V、電解電流10A/dm2で20秒間電解を行った。この電解の際に、50kHzの超音波を印加した。

【0026】

次に、第2工程では、クロム酸100g/lと硫酸150g/lを含有した60℃の処理液に20分間浸漬した。この浸漬により、この軸受内輪の表面には酸化クロムの不動態被膜が形成された。

【0027】

さらに、第3工程では、この軸受内輪を陰極にし、クロム酸を100g/lと、硫酸50ml/lと、炭酸カルシウムの過剰量と、少量の界面活性剤を含む電解液を用いて、電解電圧10V、電解電流1A/dm2で20分間電解を行った。

【0028】

上記の一連の処理を施した軸受内輪の防錆性を、耐食性試験(JIS H8502)で評価した。この試験では、塩水噴霧温度を35℃、塩水濃度を5%、酸化銅(II)濃度を0.205±0.015g/l(pH=3)、試験時間を2時間とした。

【0029】

一方、比較例として、この発明の表面処理を行わなかった軸受内輪についても、同時に上記耐食性試験を実施した。

【0030】

【表1】

【0031】

表1に示すように、実施例の軸受内輪においては、いずれのクロム濃度の場合も発錆は全く確認できなかった。この結果から、この発明の防錆方法を適用することで、クロム濃度が0.5〜2重量%の鋼材で作製した軸受内輪の表面には、防錆性が極めて優れた被膜が形成できると言える。一方、比較例の軸受内輪は、いずれのクロム濃度の場合においても、試験開始後、2時間以内に赤錆が発生した。

【0032】

また、クロム濃度が0.5〜2重量%の鋼材で作製した軸受内輪に、上記第1工程と第3工程のみを行った後に、上記耐食性試験を行ったところ、試験開始後、数時間で発錆することが確認できた。

【0033】

さらに、上記軸受内輪に、上記第1工程と第2工程のみ、第2工程と第3工程のみ、第1工程のみ、第2工程のみ、第3工程のみ行った後に、上記耐食性試験を行ったところ、何れの場合も、2時間以内に発錆することが確認できた。

【図面の簡単な説明】

【0034】

【図1】自動車用軸受の一例を示す図

【符号の説明】

【0035】

1 内輪

2 外輪

3 転動体

4 保持器

5 シール材

【技術分野】

【0001】

この発明は、クロム含有鋼で作製された、自動車等に用いられる軸受構成部材の表面の防錆処理方法に関する。

【背景技術】

【0002】

一般に、自動車等の軸受構成部材、例えば、内輪や外輪等には、鉄系の材料が用いられている。この鉄系の材料は高湿度環境下で発錆し易いため、通常は防錆油をその表面に塗布して、発錆を防止している。

【0003】

例えば、図1に示す自動車用の軸受は、車軸と一体に軸周りに回転する内輪1、外輪2、転動体3、保持器4、シール材5で構成されており、通常、車体下部に設置されるため、泥水等の跳ね返り等により高湿度環境下に曝される。特に、外輪2は外部に露出しているため泥水等の跳ね返り等も多く、その表面の防錆油が流失し、防錆効果が失われ、発錆、更には固着する恐れがある。この防錆効果を維持するためには、定期的に防錆油を再塗布する等のメンテナンスが必要である。

【0004】

この防錆効果は、この軸受が使用される期間、例えば、自動車であれば10〜15年、鉄道車両であれば30年程度の長期間、持続されなければならない。それには、定期的なメンテナンスが必要であり、煩雑である上に、コストがかかる。

【0005】

このため、従来では、そのメンテナンス回数を少なくしたり、上記発錆を抑制したりするために、防錆性の良好な材料、例えば、ステンレスを軸受構成部材に用いることがある。ステンレスは10〜20重量%程度のクロムを含有し、このクロムは、ステンレス表面に酸化クロムの非常に緻密な不動態被膜を形成するため、防錆性が大幅に向上する。また、防錆油塗布を行う等、定期的なメンテナンスもほとんど必要がないというメリットがある。

【0006】

しかしながら、ステンレスは材料自体が高価であるため、コスト削減要求の強い汎用軸受の構成部材には、適用困難なのが現状である。このため、ステンレスよりもクロム濃度が低く、安価な鋼材に熱処理を施して、防錆性を向上させることが試みられている(特許文献1段落0010参照)。

【0007】

この方法は、クロムを5重量%以上含有する鋼材に、焼入れ処理を行った後に、480〜540℃で焼き戻し処理を行うものである。この一連の処理を行うと、鋼材表面にクロムと鉄の複合酸化膜が形成されるため、硬度と防錆性の両者を向上させることができる。

【特許文献1】特開2006−90517号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1に示す軸受構成部材表面の防錆方法は、鋼材中に含有されるクロムで酸化クロム被膜を形成するものである。そのため、鋼材中のクロム含有量が5重量%未満と低いと、緻密な酸化クロム被膜を部材表面に形成するためのクロムの量が不足するため、部材表面全面に亘って、緻密なクロム被膜を形成することが困難となる。

【0009】

例えば、汎用性が高く、より安価な一般鋼材はクロム含有量が5重量%未満であるため、その一般鋼材にこの方法を適用しても、十分な防錆性を付与することができない。

【0010】

この発明は、このような現状に鑑み、安価な一般鋼材に対しても有効な防錆性の付与を行うことを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するため、この発明では、まず、第1工程で、硫酸、りん酸、硝酸から選択される少なくとも1種を含み、必要に応じて、これらの塩を添加した水溶液を電解液とし、鋼からなる被処理物を陽極にし、この被処理物表面を電解エッチングすることとしたのである。

【0012】

一般に、外形研削加工が完了した軸受構成部材等の表面には、加工変質層や転位等の欠陥層が形成されている。これらの層は、化学的に活性であり、大気中の酸素と結合しやすいため容易に発錆する。そのため、上記第1工程で、電解エッチングにより、それらの層を除去する必要がある。

【0013】

このとき、硫酸、りん酸、硝酸の各酸は部材表面層の溶解を促進し、それらの塩は、電解時の電流抵抗を低下させるのに寄与する。

【0014】

次に、第2工程で、クロム酸と、硫酸または硝酸を含有する処理液に浸漬して軸受構成部材等の表面に、処理液中のクロムを直接供給することで、表面層のクロム濃度を高めることとしたのである。

【0015】

さらに、第3工程で、クロム酸と、りん酸、硫酸の少なくとも何れか一方と、マグネシウム炭酸塩、カルシウム炭酸塩、バリウム炭酸塩、マグネシウム硫酸塩、カルシウム硫酸塩、バリウム硫酸塩から選択される少なくとも1種と、界面活性剤とを含む水溶液を電解液とし、上記第2工程で表面層のクロム濃度を高めた軸受構成部材等を陰極とし、電解処理を施すこととしたのである。

【0016】

上記第2工程で、軸受構成部材等の表面にはクロム濃度の高い層が形成されているため、クロム含有量が低い鋼材、例えば、クロム含有量が0.5〜2重量%の低クロム濃度鋼材でも、表面に十分な厚さを有する緻密な酸化クロム被膜を形成することができる。そのため、軸受構成部材等の防錆性は大幅に向上する。

【0017】

この工程では、水溶液中にCa2+、Mg2+、Ba2+イオンのうち少なくとも1種が含有されるため、それらが陰極近傍で水素雰囲気を形成する。

【発明の効果】

【0018】

この発明は、以上のような第1〜第3工程により、被処理材にクロム被膜を形成するようにしたので、クロム含有量が0.5〜2重量%の低クロム濃度鋼材であっても、その表面に、十分な厚さを有する非常に緻密な酸化クロムの層を形成することができるため、その表面の防錆性を大幅に向上することができる。

【発明を実施するための最良の形態】

【0019】

この発明の実施形態としては、第1工程で、硫酸、りん酸、硝酸から選択される少なくとも1種を含み、必要に応じて、これらの塩を添加した水溶液を電解液とし、クロム含有量が0.5〜2重量%の低クロム濃度鋼材からなる軸受の構成部材を陽極にし、この水溶液に公知の方法で超音波を印加しながら、この軸受の構成部材表面を電解エッチングし、次に、第2工程で、クロム酸と、硫酸または硝酸を含有する処理液に浸漬して軸受構成部材の表面に被膜を形成し、さらに、第3工程で、クロム酸と、りん酸、硫酸の少なくとも何れか一方と、マグネシウム炭酸塩、カルシウム炭酸塩、バリウム炭酸塩、マグネシウム硫酸塩、カルシウム硫酸塩、バリウム硫酸塩から選択される少なくとも1種と、界面活性剤とを含む水溶液を電解液とし、上記第2工程で被膜を形成した軸受構成部材を陰極とし、電解処理を施す構成を採用することができる。

【0020】

上記第1工程の電解条件は、電解電圧が2〜50V、電解電流が0.1〜50A/dm2で、電解時間が10〜120秒が好ましい。また、上記第1工程の前に、必要に応じて、軸受構成部材の製作時に付着した切削油等を公知の洗浄方法、例えば、アルカリ脱脂洗浄で洗浄除去するのが良い。

【0021】

また、この電解エッチングの際に、この水溶液に公知の方法で超音波を印加すると、このエッチングの効果が促進され、短時間のうちに欠陥層を除去できる。

【0022】

上記第2工程の処理液温度は20〜120℃、処理時間は10〜120分とするのが好ましい。

【0023】

上記第3工程の電解条件は、電解電圧が0.1〜20V、電解電流が0.5〜2A/dm2、電解時間が10〜300分が好ましい。

【実施例】

【0024】

クロム濃度が0.5重量%、1.5重量%および2重量%の各クロム鋼を用いて自動車用の軸受内輪を作製し、その軸受内輪に、この発明の表面処理を行った。

【0025】

まず、第1工程では、予めアルカリ洗浄を実施したこの軸受内輪を陽極とし、100g/lの硫酸溶液を電解液とし、ステンレス製の陰極を用いて、電解電圧10V、電解電流10A/dm2で20秒間電解を行った。この電解の際に、50kHzの超音波を印加した。

【0026】

次に、第2工程では、クロム酸100g/lと硫酸150g/lを含有した60℃の処理液に20分間浸漬した。この浸漬により、この軸受内輪の表面には酸化クロムの不動態被膜が形成された。

【0027】

さらに、第3工程では、この軸受内輪を陰極にし、クロム酸を100g/lと、硫酸50ml/lと、炭酸カルシウムの過剰量と、少量の界面活性剤を含む電解液を用いて、電解電圧10V、電解電流1A/dm2で20分間電解を行った。

【0028】

上記の一連の処理を施した軸受内輪の防錆性を、耐食性試験(JIS H8502)で評価した。この試験では、塩水噴霧温度を35℃、塩水濃度を5%、酸化銅(II)濃度を0.205±0.015g/l(pH=3)、試験時間を2時間とした。

【0029】

一方、比較例として、この発明の表面処理を行わなかった軸受内輪についても、同時に上記耐食性試験を実施した。

【0030】

【表1】

【0031】

表1に示すように、実施例の軸受内輪においては、いずれのクロム濃度の場合も発錆は全く確認できなかった。この結果から、この発明の防錆方法を適用することで、クロム濃度が0.5〜2重量%の鋼材で作製した軸受内輪の表面には、防錆性が極めて優れた被膜が形成できると言える。一方、比較例の軸受内輪は、いずれのクロム濃度の場合においても、試験開始後、2時間以内に赤錆が発生した。

【0032】

また、クロム濃度が0.5〜2重量%の鋼材で作製した軸受内輪に、上記第1工程と第3工程のみを行った後に、上記耐食性試験を行ったところ、試験開始後、数時間で発錆することが確認できた。

【0033】

さらに、上記軸受内輪に、上記第1工程と第2工程のみ、第2工程と第3工程のみ、第1工程のみ、第2工程のみ、第3工程のみ行った後に、上記耐食性試験を行ったところ、何れの場合も、2時間以内に発錆することが確認できた。

【図面の簡単な説明】

【0034】

【図1】自動車用軸受の一例を示す図

【符号の説明】

【0035】

1 内輪

2 外輪

3 転動体

4 保持器

5 シール材

【特許請求の範囲】

【請求項1】

クロム含有量0.5〜2重量%の鋼からなる軸受の構成部材表面の防錆方法であって、

上記軸受の構成部材を陽極にし、硫酸、りん酸、硝酸から選択される少なくとも1種を含む電解液中で、超音波を印加しながら、この軸受の構成部材表面を電解エッチングする第1工程と、

上記第1工程で処理した軸受の構成部材を、クロム酸を含有し、必要に応じて、硫酸または硝酸を添加した処理液に浸漬し、軸受構成部材の表面に酸化クロムの被膜を形成する第2工程と、

第2工程で処理した軸受の構成部材を陰極とし、クロム酸と、りん酸、硫酸の少なくとも何れか一方と、マグネシウム炭酸塩、カルシウム炭酸塩、バリウム炭酸塩、マグネシウム硫酸塩、カルシウム硫酸塩、バリウム硫酸塩から選択される少なくとも1種と、界面活性剤とを含む水溶液を電解液として、前記軸受の構成部材を電解する第3工程とからなることを特徴とする軸受構成部材表面の防錆方法。

【請求項2】

上記第1工程において、上記電解液中に、硫酸塩、りん酸塩、硝酸塩から選択される少なくとも1種を添加したことを特徴とする請求項1に記載の軸受構成部材表面の防錆方法。

【請求項3】

上記第1工程において、硫酸の濃度は50〜150g/l、りん酸の濃度は50〜150g/l、硝酸の濃度は50〜500g/l、硫酸、りん酸、硝酸の各酸のナトリウム塩またはカリウム塩の濃度は60〜800g/lとすることを特徴とする請求項1または2に記載の軸受構成部材表面の防錆方法。

【請求項4】

上記第2工程において、クロム酸の濃度は15〜300g/l、硫酸の濃度は30〜850g/l、硝酸の濃度は40〜500g/lとすることを特徴とする請求項1乃至3の何れかに記載の軸受構成部材表面の防錆方法。

【請求項5】

上記第3工程において、クロム酸の濃度は50〜150g/l、りん酸の濃度は0.1〜100ml/l、硫酸の濃度は0.1〜100ml/lとすることを特徴とする請求項1乃至4の何れかに記載の軸受構成部材表面の防錆方法。

【請求項6】

クロム含有量0.5〜2重量%の鋼からなり、その表面に請求項1乃至5の何れかに記載の方法により防錆処理を施したことを特徴とする軸受構成部材。

【請求項1】

クロム含有量0.5〜2重量%の鋼からなる軸受の構成部材表面の防錆方法であって、

上記軸受の構成部材を陽極にし、硫酸、りん酸、硝酸から選択される少なくとも1種を含む電解液中で、超音波を印加しながら、この軸受の構成部材表面を電解エッチングする第1工程と、

上記第1工程で処理した軸受の構成部材を、クロム酸を含有し、必要に応じて、硫酸または硝酸を添加した処理液に浸漬し、軸受構成部材の表面に酸化クロムの被膜を形成する第2工程と、

第2工程で処理した軸受の構成部材を陰極とし、クロム酸と、りん酸、硫酸の少なくとも何れか一方と、マグネシウム炭酸塩、カルシウム炭酸塩、バリウム炭酸塩、マグネシウム硫酸塩、カルシウム硫酸塩、バリウム硫酸塩から選択される少なくとも1種と、界面活性剤とを含む水溶液を電解液として、前記軸受の構成部材を電解する第3工程とからなることを特徴とする軸受構成部材表面の防錆方法。

【請求項2】

上記第1工程において、上記電解液中に、硫酸塩、りん酸塩、硝酸塩から選択される少なくとも1種を添加したことを特徴とする請求項1に記載の軸受構成部材表面の防錆方法。

【請求項3】

上記第1工程において、硫酸の濃度は50〜150g/l、りん酸の濃度は50〜150g/l、硝酸の濃度は50〜500g/l、硫酸、りん酸、硝酸の各酸のナトリウム塩またはカリウム塩の濃度は60〜800g/lとすることを特徴とする請求項1または2に記載の軸受構成部材表面の防錆方法。

【請求項4】

上記第2工程において、クロム酸の濃度は15〜300g/l、硫酸の濃度は30〜850g/l、硝酸の濃度は40〜500g/lとすることを特徴とする請求項1乃至3の何れかに記載の軸受構成部材表面の防錆方法。

【請求項5】

上記第3工程において、クロム酸の濃度は50〜150g/l、りん酸の濃度は0.1〜100ml/l、硫酸の濃度は0.1〜100ml/lとすることを特徴とする請求項1乃至4の何れかに記載の軸受構成部材表面の防錆方法。

【請求項6】

クロム含有量0.5〜2重量%の鋼からなり、その表面に請求項1乃至5の何れかに記載の方法により防錆処理を施したことを特徴とする軸受構成部材。

【図1】

【公開番号】特開2007−321210(P2007−321210A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−153766(P2006−153766)

【出願日】平成18年6月1日(2006.6.1)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年6月1日(2006.6.1)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]