軸受状態検査装置および軸受状態検査方法

【課題】 回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる軸受状態検査装置および軸受状態検査方法を提供する。

【解決手段】 内輪3に取付けられこの内輪3に対して電気的に導通した導電性の回転リング8と、外輪2に取付けられた固定側ユニット13とを備え、この固定側ユニット13は、回転リング8に静電容量発生用の隙間を介して対向し外輪2に対して電気的に非導通の固定リング9と、この固定リング9に対して電気的に絶縁されかつ外輪2に対して電気的に導通した金属部材12とを有する。

【解決手段】 内輪3に取付けられこの内輪3に対して電気的に導通した導電性の回転リング8と、外輪2に取付けられた固定側ユニット13とを備え、この固定側ユニット13は、回転リング8に静電容量発生用の隙間を介して対向し外輪2に対して電気的に非導通の固定リング9と、この固定リング9に対して電気的に絶縁されかつ外輪2に対して電気的に導通した金属部材12とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、鉄道車両、自動車、産業機械などの装置に組み込まれた転がり軸受の内部の潤滑剤の劣化状態を検出する軸受状態検査装置および軸受状態検査方法に関する。

【背景技術】

【0002】

転がり軸受において、内部の潤滑状態を確認することは、軸受寿命にとって極めて重要である。潤滑不良が発生し、軸受の転動体の転動面と内外輪の軌道面の間に形成された潤滑剤による潤滑膜の厚さが通常より薄くなった場合、転動面と軌道面が金属接触を起こし、軸受寿命が短くなることが知られている。

そこで、潤滑膜の状態を観察して軸受寿命を予測することが望まれるが、潤滑膜の状態は直接観察することが不可能なため、潤滑膜の状態を測定する各種の方法が従来より提案されている。その一つの方法は潤滑膜の状態を直流抵抗として測定するもの(特許文献1)であり、他の一つの方法は潤滑膜の厚さを電気容量として測定するもの(特許文献2)である。

また、本件出願人は、非接触で電気容量を測定し、1つの軸受の潤滑膜の状態を推定する方法を提案している。

【特許文献1】特開2001−311427号公報

【特許文献2】特開2003−214810号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1の潤滑膜の状態を直流抵抗として測定する方法の場合、軸受内外輪のいずれかが回転しているため、被測定箇所以外の場所にスリップリングなどの電気接点が必要となり、その接点の電気抵抗が測定誤差の要因となったり測定結果を不安定なものにするという問題がある。

また、特許文献2の潤滑膜の厚さを電気容量として測定する方法の場合、軸受外輪に孔を開けて電極を取り付ける必要があり、一般の軸受には適用できない。

【0004】

前述の非接触で電気容量を測定する技術では、次のような問題がある。

・固定輪と測定リングとのギャップ調整および取り付けが難しい。

・固定輪とハウジング等の他の部材とは電気的に非導通状態とするため、ハウジング等の他の部材が導通状態である場合、固定輪とハウジング等の他の部材との間のギャップ長を、測定に影響を及ぼさない程度とするための非導通部材を介在させる必要がある。

・軸受の固定輪に電極を取り付け、検出回路と電気的に接続しなければならず、組立て難い。

【0005】

この発明の目的は、回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる軸受状態検査装置および軸受状態検査方法を提供することである。

【課題を解決するための手段】

【0006】

この発明の軸受状態検査装置は、それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受において、内外輪のうちの回転側輪に取付けられ回転側輪に対して電気的に導通した導電性の回転側容量結合体と、前記内外輪のうちの固定側輪に取付けられた固定側ユニットとを備え、前記固定側ユニットは、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを有することを特徴とする。

【0007】

この構成によると、固定側ユニットは、固定側容量結合体と接続用電極部材とを有する。これらのうちの固定側容量結合体は、回転側容量結合体に静電容量発生用の隙間を介して対向し固定側輪に対して電気的に非導通である。また、接続用電極部材は、固定側容量結合体に対して電気的に絶縁されかつ固定側輪に対して電気的に導通する。特に、回転側容量結合体と固定側容量結合体とが、静電容量発生用の隙間を介して対向するので、スリップリング等の電気接点を用いることなく、電気容量計等の判定手段の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。また転がり軸受に、固定側ユニットと回転側容量結合体とを取付けるだけで、潤滑状態を検出することが可能となるため、検査装置の組立てが容易となり、また装置に軸受を取り付ける前にキャリブレーションすることが可能となる。

【0008】

この発明において、前記固定側容量結合体と前記接続用電極部材との間に接続され、前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を測定し、この測定値から前記転がり軸受の潤滑状態を判定する判定手段を設けても良い。

【0009】

この場合、判定手段は、回転側容量結合体と固定側容量結合体との間の静電容量、非導通状態にある回転側輪と転動体との間の静電容量、および非導通状態にある固定側輪と転動体との間の静電容量の合計値を測定し、この測定値から潤滑状態を判定する。この判定手段は、計測器や、CPU(Central Processing Unit)の他、簡単な電子回路(閾値と比較するだけの回路)によって実現できる。

市販の電気容量計等の計測器を適用する場合、この計測器を他の転がり軸受の潤滑状態の計測に使用することができ、計測器自体の兼用性を高めることができる。したがって、軸受状態検査装置の初期導入費用を極力抑えることができる。専用の電子回路等を適用する場合、転がり軸受の潤滑状態を常に判定することができ、潤滑剤の劣化状態をリアルタイムで監視することが可能となる。

【0010】

この発明において、前記回転側容量結合体および固定側容量結合体が、それぞれリング状の部材である回転リングおよび固定リングであり、これら回転リングと固定リングとを、径方向または軸方向に対向させても良い。この場合、回転リングおよび固定リングを、回転側輪、固定側輪の直径寸法等に基づいて設計し、取付け可能にできる。

【0011】

この発明において、前記回転リングおよび固定リングが前記転がり軸受の側部に位置するものであり、前記回転側容量結合体および前記固定側ユニットが、それぞれ回転側輪および固定側輪に嵌合する取付用の環状の嵌合部を有するものであっても良い。この場合、回転側容量結合体を、その環状の嵌合部により回転側輪に簡単に取付けることができる。また、固定側ユニットを、その環状の嵌合部により固定側輪に簡単に取付けることができる。しかも、各環状の嵌合部によって、回転側輪に対する回転側容量結合体の位置決め精度を高めるとともに、固定側輪に対する固定側容量結合体の位置決め精度を高めることが可能となる。

【0012】

この発明において、前記回転側輪が内輪であり、前記固定側ユニットが、前記外輪の外径面に嵌合するハウジングと、前記外輪の側方で前記ハウジングの内径面に外径側から順に重なり状態に設けられたリング状の接続用電極部材、リング状の絶縁体、および固定リングからなるものであっても良い。この場合、固定側ユニットを、ハウジングの内径面に外径側から重なり状態のリング状の部材で構成したので、固定側ユニットの取り扱い、組立を容易にし、作業工数の低減を図ることができる。

【0013】

この発明の軸受状態検査方法は、それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受の潤滑状態を検査する軸受状態検査方法において、内外輪のうちの回転側輪に、この回転側輪に対して電気的に導通した導電性の回転側容量結合体を取付け、前記内外輪のうちの固定側輪に、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを取付け、

前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を、前記固定側容量結合体と前記接続用電極部材との間に接続手段を接続して測定し、この測定値から前記転がり軸受の潤滑状態を判定することを特徴とする。

【0014】

この構成によると、固定側容量結合体は、回転側容量結合体に静電容量発生用の隙間を介して対向し固定側輪に対して電気的に非導通である。また、接続用電極部材は、固定側容量結合体に対して電気的に絶縁されかつ固定側輪に対して電気的に導通する。これら固定側容量結合体と接続用電極部材との間に測定手段を接続して、回転側容量結合体と固定側容量結合体との間の静電容量、非導通状態にある回転側輪と転動体との間の静電容量、および非導通状態にある固定側輪と転動体との間の各静電容量の合計値を測定する。この測定値から潤滑状態を判定する。特に、固定側容量結合体は、回転側容量結合体に静電容量発生用の隙間を介して対向するので、スリップリング等の電気接点を用いることなく、測定手段の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。このように各静電容量の合計値を測定することで、潤滑状態を判定することができる。したがって、回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる。

【発明の効果】

【0015】

この発明の軸受状態検査装置は、回転側容量結合体と固定側容量結合体とが、静電容量発生用の隙間を介して対向するので、スリップリング等の電気接点を用いることなく、電気容量計等の判定手段の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。また転がり軸受に、固定側ユニットと回転側容量結合体とを取付けるだけで、潤滑状態を検出することが可能となるため、検査装置の組立てが容易となり、また装置に軸受を取り付ける前にキャリブレーションすることが可能となる。したがって、回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施形態を図1ないし図4と共に説明する。この実施形態は、例えば、鉄道車両、自動車、二輪車、産業機械、工作機械などの装置に組み込まれた転がり軸受の内部の潤滑剤の劣化状態を検出する軸受状態検査装置に適用される。ただし、前記装置に限定されるものではない。以下の説明は、軸受状態検査方法についての説明をも含む。

【0017】

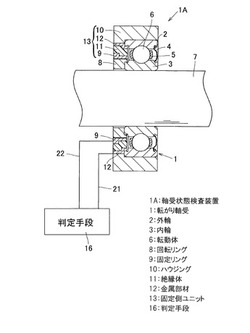

この軸受状態検査装置1Aは、図1に示すように、転がり軸受1が回転軸7に取り付けられた軸受使用装置において、転がり軸受1の潤滑膜の潤滑状態を推定するものである。転がり軸受1は、固定側輪である外輪2と、回転軸7に嵌合する回転側輪である内輪3と、外輪2の内周面に形成された軌道面と内輪3の外周面に形成された軌道面との間に介在する複数個の転動体6と、これら転動体6を保持する保持器5と、軸受の一側端部に設けられるシール4とを有する。この場合の転がり軸受1は、前記転動体6がボールからなる玉軸受である。

【0018】

軸受状態検査装置1Aは、回転側輪である前記内輪3に取り付けられこの内輪3に対して電気的に導通した導電性の回転リング8と、固定側輪である外輪2に取り付けられた固定側ユニット13とを有する。また、軸受状態検査装置1Aは後述する判定手段16とを有する。この固定側ユニット13は、回転リング8に静電容量発生用の隙間δrを介して対向し外輪2に対して電気的に非導通の固定リング8、外輪2の外径面に嵌合するハウジング10、固定リング8に対して電気的に絶縁されかつ外輪2に対して電気的に導通した接続用電極部材である金属部材12、および固定リング9と金属部材12を電気的に絶縁する絶縁体11とを有する。前記回転リング8が回転側容量結合体に相当し、前記固定リング9が固定側容量結合体に相当する。この固定リング9は、回転リング8に対し一定のラジアル方向の隙間δrつまり環状隙間δrを介して、平行になるように、絶縁体11の内周面に固定されている。これら固定リング9と回転リング8とは、径方向に対向させて配設される。

【0019】

ハウジング10の内周面10bに外輪2が嵌合され、この外輪2の端面がハウジング10の段部10aに当接する。前記段部10aの内周面に、金属部材12の大部分が嵌合される。この金属部材12は、外輪2と電気的に導通する導電性を有する導電性部材であり、この金属部材12の大部分をなす大径部12aと、この大径部12aより小径で大径部12aの軸方向一端部から軸受内部側に所定小距離延びる小径部12bとを有する。これら大径部12aと、小径部12bとは一体に形成されている。大径部12aと小径部12bとの間の段部であってラジアル平面をなす一方側段部12cが、外輪2の端面に臨み当接する。小径部12bの外径面は、外輪肩径の内周面に嵌合する。ハウジング10の内周面10b、および金属部材12の小径部12bが、外輪2に嵌合する取付用の環状の嵌合部に相当する。

【0020】

前記金属部材12の内周面に、固定リング9と金属部材12とを電気的に絶縁する絶縁体11が嵌合されている。この絶縁体11は、金属部材12の大径部12aに嵌合される絶縁体大径部11aと、金属部材12の小径部12bに嵌合される絶縁体小径部11bとを有する。これら絶縁体大径部11aおよび絶縁体小径部11bは、一体に形成される。絶縁体大径部11aと絶縁体小径部11bとの間のラジアル平面をなす一方側段部11cが、金属部材12の他方側段部12dに臨み当接する。これによって、絶縁体11は、金属部材12に対して相対的に軸方向に位置決めされる。これら段部11c,12dによって、絶縁体11が軸受内部の所定位置よりも不所望に内部に侵入することを確実に防止し得る。

【0021】

前記絶縁体11の内周面に固定リング9が嵌合されている。この固定リング9は、絶縁体大径部11aに嵌合される大径リング部9aと、絶縁体小径部11bに嵌合される小径リング部9bとを有する。これら大径リング部9aと小径リング部9bとは一体に形成される。大径リング部9aと小径リング部9bとの間のラジアル平面を成す段部9cが、絶縁体11の他方側段部11dに臨み当接する。これによって、固定リング9は、絶縁体11に対して相対的に軸方向に位置決めされる。これら段部9c,11dによって、固定リング9が軸受内部の所定位置よりも不所望に内部に侵入することを確実に防止し得る。大径リング部9aの内径と小径リング部9bの内径とは同径に、つまり段差なく形成されている。

【0022】

前記回転リング8は、リング本体8aと嵌合部8bとを有する。リング本体8aの軸方向一端部に嵌合部8bが一体に付設され、この嵌合部8bは、内輪3のシールド肩部に嵌合する。つまり嵌合部8bが軸受内部に入り込み、内輪3に固定される。この嵌合部8bが、内輪3に嵌合する取付け用の環状の嵌合部に相当する。また、内輪端面に臨むリング本体8aの端部は、この内輪3の端面に当接する。これにより、嵌合部8bの軸方向位置が規制され、この嵌合部8bが軸受内部に不所望に侵入することを防止する。

【0023】

図3(A)は前記転がり軸受の半部断面図を示し、図3(B)は図3(A)の軸受構造を電気回路として表現した模式図を示す。図3(A)において、転がり軸受1が正常に回転している場合、外輪2と転動体6の接触面には1μm以下の厚さの潤滑膜(油膜)が形成され、外輪2と転動体6は直接接触することなく潤滑膜を介して加重を伝えることが知られている。内輪3と転動体6の接触面にも同様の潤滑膜が形成される。外輪2と転動体6の関係において、潤滑膜を誘電体と考え、外輪2と転動体6を電極と考えると、ここに1つのコンデンサが形成される。同様に内輪3と転動体6の関係においても、もう1つのコンデンサが形成される。

【0024】

これを模式的に表現すると、図3(B)に示すように2つのコンデンサ17,18が直列に接続された回路構成となる。ここで、両コンデンサ17,18の静電容量Ca,Cbが等しいとすると、2つのコンデンサ17,18の合計の静電容量はCa/2となる。また軸受1個あたりの転動体6の個数をnとして、それぞれの転動体6でのコンデンサの静電容量が等しいとすると、それらの等しい静電容量のコンデンサが並列に接続された回路構成とみなすことができるので、軸受1個での全体の静電容量はnCa/2となる。したがって、転がり軸受1において、外輪2から内輪3までの経路の静電容量を測定すれば、1箇所の潤滑膜19(20)での静電容量Caを推定することができる。ただし、このままでは、内外輪3,2のいずれかが回転している(図1の場合は内輪3が回転している)ため、潤滑状態を直流抵抗として測定する先述した特許文献1に開示の方法の場合と同様に、被測定箇所以外の部分でスリップリングなどの電気接点が必要になり、測定誤差が生じたり測定結果が不安定になる要因となる。

【0025】

そこで、この実施形態の軸受状態検査装置1Aでは、回転リング8と固定リング9とが成すコンデンサの容量と、転がり軸受1の内外輪3,2と転動体6との接触点にそれぞれ形成される容量との合計値を、前記金属部材12を電極として測定することによって非接触で推定し、その容量の変化から、転がり軸受1の油膜の潤滑状態を検査する。本実施形態において、一方の電極21から他方の電極22にわたる経路の電気的な等価回路は図4のようになる。すなわち、この場合の電気回路は、電極21→金属部材12→外輪2→転動体6→内輪3→回転リング8→固定リング9→電極22の経路で形成される。

【0026】

固定リング9と回転リング8の間でコンデンサが構成され、その静電容量Crは、リング断面積S、固定リング,回転リング間の距離d、誘電率εとすれば、

Cr=εS/d ……(1)

となる。この静電容量Crの値は予め測定しておくことも可能である。

一方、各転動体6と内外輪3,2の間に形成されるコンデンサの静電容量が同じ値Caとすると、軸受側の全体の静電容量Cjは、

Cj=nCa/2 ……(2)

となり、

Ca=2Cj/n ……(3)

となる。

また、固定リング9,回転リング8間のコンデンサの静電容量はCrであるから、前記等価回路の全体の静電容量Cを測定すれば、

C=Cj・Cr/(Cj+Cr) ……(4)

より、

Cj=C・Cr/(C−Cr) ……(5)

となる。したがって、式(3),(5)より、

Ca=2C・Cr/n(C−Cr) ……(6)

として、転動体6と内外輪3,2間に介在する潤滑膜20,19の1箇所あたりの平均静電容量Caを求めることができる。全体の静電容量Cの測定には、電気容量計等の市販の計測器を用いて必要時にこの計測器を接続して測定し、人が判定しても良い。

【0027】

前記判定手段16は、金属部材12と固定リング9との間に電気的に接続され、たとえば、計測器や、中央演算処理装置(略称CPU;Central Processing Unit)等の他、簡単な電子回路、例えば閾値と比較するだけの回路等によって実現される。

市販の電気容量計等の計測器を適用する場合、この計測器を他の転がり軸受の潤滑状態の計測に使用することができ、計測器自体の兼用性を高めることができる。したがって、軸受状態検査装置の初期導入費用を極力抑えることができる。専用の電子回路等を適用する場合、転がり軸受の潤滑状態を常に判定することができ、潤滑剤の劣化状態をリアルタイムで監視することが可能となる。

この判定手段16は、前述のように全体の静電容量Cを測定し、その測定値からこの転がり軸受1の潤滑状態を測定する。この判定手段16による転がり軸受1の潤滑状態の判断基準としては、例えば以下のような潤滑状態が挙げられる。

【0028】

1.転がり軸受の油膜が形成されない場合、導通状態となり、全体の静電容量はCrのみとなり増加する。

2.転がり軸受の各油膜形成箇所のいずれか1箇所が油膜切れの場合、その部分が導通するため、全体の静電容量がやや増える。

3.軸受使用装置に過大な負荷がかかった場合、油膜の厚みが減るため、全体の静電容量が増加する。

4.転がり軸受における油膜の状態が不安定になると、静電容量の不安定になるので、静電容量の変動をチェックする。

【0029】

これらの判断基準を採用した場合、判定手段16は、測定された全体の静電容量Cの値が通常より増えた場合(所定の閾値を越えた場合)、あるいは静電容量の変動が大きい場合(静電容量の変動幅が所定の閾値を越えた場合)、あるいは両方の条件を満たす場合に潤滑状態不良と判断することになる。

なお、転がり軸受1が停止または低速回転している場合、転がり軸受1は導通状態またはそれに近い状態となるため、全体の静電容量は上記1.の場合と同様に、全体の静電容量はCrのみとなり増加する。

【0030】

この実施形態の軸受状態検査装置1Aでは、回転リング8と固定リング9との間、内輪3と転動体6との間、および外輪2と転動体6との間の各静電容量の合計値が、回転側輪である内輪3や転動体6と非接触の状態で測定され、その測定値から転がり軸受1の潤滑状態の良否が判定される。

【0031】

特に、回転リング8と固定リング9とが、静電容量発生用の隙間δrを介して対向するので、スリップリング等の電気接点を用いることなく、判定手段16の一方および他方の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。また、転がり軸受1に、固定側ユニット13と回転リングとを取付けるだけで、潤滑状態を検出することが可能となるため、軸受状態検査装置1Aの組立てが容易となり、また装置に軸受を取り付ける前にキャリブレーションすることが可能となる。

【0032】

判定手段16として市販の電気容量計等の計測器を適用する場合、この計測器を他の転がり軸受の潤滑状態の計測に使用することができ、計測器自体の兼用性を高めることができる。したがって、軸受状態検査装置の初期導入費用を極力抑えることができる。判定手段16として専用の電子回路等を適用する場合、転がり軸受の潤滑状態を常に判定することができ、潤滑剤の劣化状態をリアルタイムで監視することが可能となる。

また、回転リング8と固定リング9とを、径方向に対向させているが、この場合、これら回転リング8と固定リング9を、内輪3、外輪2の直径寸法等に基づいて設計し、取付け可能にできる。

【0033】

回転リング8および固定リング9が、転がり軸受1の側部つまり軸方向一方側端部に位置するもので、回転リング8および固定側ユニット13が、それぞれ内輪3および外輪2に嵌合する取付用の環状の嵌合部8bおよび内周面10bを有する。したがって、回転リング8を、その環状の嵌合部8bにより内輪3に簡単に取付けることができ、固定側ユニット13を、その内周面10bにより外輪2に簡単に取付けることができる。しかも、嵌合部8bおよび内周面10bによって、内輪3に対する回転リング8の位置決め精度を高めるとともに、外輪2に対する固定リング9の位置決め精度を高めることが可能となる。

【0034】

また、固定側ユニット13が、外輪2の外径面に嵌合するハウジング10と、外輪2の側方でハウジング10の内径面に外径側から順に重なり状態に設けられたリング状の金属部材12、リング状の絶縁体11、および固定リング9からなるので、固定側ユニット13の取り扱い、組立を容易にし、作業工数の低減を図ることができる。

また、内輪3に取付けた回転リング8に隙間δrを介して、固定側輪である外輪2に取付けた導電性の固定リング9を設けたので、特に回転リング8と固定リング9との間の静電容量の調整を、前述の従来技術よりも容易にし、各静電容量を精度良く測定できる。また、各静電容量の合計値を固定リング9および回転リング8を介して測定できるので、軸受の固定側輪等に直接電極を取り付ける手間等を省略でき、検査装置自体の組立を簡単化することが可能となる。

【0035】

また、上記軸受状態検査装置1Aを組み込んだ軸受使用装置、軸受状態検査方法では、転がり軸受1の潤滑膜の状態、負荷の状態をモニターすることができるため、故障の前兆あるいは故障の診断を行い、軸受使用装置1Aの停止や軸受交換が必要なことを知らせることができる。この軸受使用装置1Aが鉄道車両や産業機械である場合、安全性が向上する。また、この軸受使用装置1Aでは、転がり軸受1の寿命や経年変化を予測できるため、転がり軸受1の無駄な交換や時期に遅れた交換がなくなり、経済性が向上する。

【0036】

図5は、この発明の他の実施形態を示す。

以下の説明においては、各形態で先行する形態で説明している事項に対応している部分には同一の参照符を付し、重複する説明を略する場合がある。構成の一部のみを説明している場合、構成の他の部分は、先行して説明している形態と同様とする。実施の各形態で具体的に説明している部分の組合せばかりではなく、特に組合せに支障が生じなければ、実施の形態同士を部分的に組合せることも可能である。

【0037】

この実施形態の軸受状態検査装置1Bは、回転リング8Aの一部と固定リング9Aの一部とを軸方向に対面させて構成されている。前述の図1に示す実施形態では、固定リング9の内径が段差なく形成されているが、この実施形態の固定リング9Aは、その軸方向一端部が半径方向内方に突出するように形成されている。この突出部を内方フランジ9Aaと称す。これに対して、回転リング8Aの軸方向一端部は、半径方向外方に突出する外方フランジ8Aaを成す。前記内方フランジ9Aaは、外方フランジ8Aaに対し一定のアキシアル方向の隙間δaを介して平行になるように、絶縁体11の内周面に固定されている。その他図1の実施形態と同様の構成となっている。この実施形態の軸受状態検査装置1Bによると、内輪3に取付けた回転リング8Aに軸方向の隙間δaを介して、固定側輪である外輪2に取付けた導電性の固定リング9Aを設けたので、特に回転リング8Aと固定リング9Aとの間の静電容量の調整を、前述の従来技術よりも容易にし、各静電容量を精度良く測定できる。また、各静電容量の合計値を固定リング9Aおよび回転リング8Aを介して測定できるので、軸受の固定側輪等に直接電極を取り付ける手間等を省略でき、検査装置自体の組立を簡単化することが可能となる。その他図1の実施形態と同様の効果を奏する。

【0038】

図6は、この発明のさらに他の実施形態の等価回路図である。この実施形態の軸受状態検査装置は、図1における軸受使用装置の転がり軸受が外輪回転の場合に適用したものである。この転がり軸受の内輪3は、固定軸に嵌合される。また、内輪3の端面に、導電性部材であるリング状の金属部材12Aが取り付けられ、この金属部材12Aの外周面に、絶縁体を介して固定リング9Bが嵌合されている。回転リング8Bは外輪2の端面に取付けられ、固定リング9Bと回転リング8Bとは、径方向に対向させて配設される。

【0039】

ただしこれらリング9B,8Bを軸方向に対面させて配設しても良い。この場合の電気回路は、電極22→金属部材12A→内輪3→転動体6→外輪2→回転リング8B→固定リング9B→電極21の経路で形成される。この実施形態の軸受状態検査装置でも、回転リング8Bと固定リング9Bとの間、内輪3と転動体6との間、および外輪2と転動体6との間の各静電容量の合計値が、回転側輪である外輪2や転動体6と非接触の状態で測定され、その測定値から転がり軸受の潤滑状態の良否が判定される。その他図1の実施形態と同様の作用、効果を奏する。このように、転がり軸受が外輪回転の場合にも、軸受状態検査装置を適用することができる。

【0040】

図7は、軸受状態検査装置における判定手段の一例を表すブロック図である。

判定手段16は、静電容量測定手段23と、この静電容量測定手段23で測定した測定値から、この転がり軸受の潤滑状態を推定するCPU24とを有する。これらのうち静電容量測定手段23は、直列接続した発振器25と電流測定手段26とを備え、この電流測定手段26とCPU24とが電気的に接続されている。また、電流測定手段26が電極21に電気的に接続され、発振器25が電極22に電気的に接続されている。この軸受使用装置に交流電流を流すことによって、前述の全体の静電容量Cをインピーダンスに換算して測定するようにした例を示す。この場合、測定したインピーダンスから平均静電容量Caを求めることもできる。

油膜で形成される静電容量は一般に数十pFと小さいことから、本実施形態において発振器25による発振周波数を、例えば100kHzから10MHz程度とすると、高い検出精度が得られる。

【0041】

図8は、前記静電容量測定手段23AがOPアンプ27で構成した発振器28と、この発振器28の発振周波数から静電容量を推定する周波数対応容量推定手段29とでなり、測定した発振器28の周波数により、軸受使用装置全体の静電容量Cを推定するようにした例を示す。この場合の発振器28は、relaxation oscillorと呼ばれ、OPアンプ27に抵抗30Ra,30Rb,30Rt、およびコンデンサ30Ctを接続して構成される。抵抗30Ra,30Rb,30Rtの抵抗値をRa,Rb,Rt、コンデンサ30Ctの静電容量をCtとすると、発振周波数fは、およそ

f=1/(2Rt Ct)

となることが知られている。

ここでは、前記発振器28のコンデンサ30Ctが、軸受使用装置全体の静電容量Cに置き換えられることで、その静電容量Cが推定される。

【図面の簡単な説明】

【0042】

【図1】この発明の一実施形態に係る軸受状態検査装置を用いた軸受使用装置における転がり軸受の検査を示す説明図である。

【図2】同軸受状態検査装置等の要部拡大断面図である。

【図3】(A)は転がり軸受の半部断面図、(B)は(A)の軸受構造を電気回路として表現した場合の模式図である。

【図4】一方の電極から他方の電極にわたる経路の電気的な等価回路図である。

【図5】この発明の他の実施形態に係り、回転リングと固定リングとを軸方向に対面させた軸受状態検査装置の要部拡大断面図である。

【図6】この発明のさらに他の実施形態の等価回路図である。

【図7】軸受状態検査装置における判定手段の一例を表すブロック図である。

【図8】判定手段の他の例を表すブロック図である。

【符号の説明】

【0043】

1A…軸受状態検査装置

1…転がり軸受

2…外輪

3…内輪

6…転動体

8…回転リング

9…固定リング

10…ハウジング

11…絶縁体

12…金属部材

13…固定側ユニット

16…判定手段

δr…隙間

【技術分野】

【0001】

この発明は、例えば、鉄道車両、自動車、産業機械などの装置に組み込まれた転がり軸受の内部の潤滑剤の劣化状態を検出する軸受状態検査装置および軸受状態検査方法に関する。

【背景技術】

【0002】

転がり軸受において、内部の潤滑状態を確認することは、軸受寿命にとって極めて重要である。潤滑不良が発生し、軸受の転動体の転動面と内外輪の軌道面の間に形成された潤滑剤による潤滑膜の厚さが通常より薄くなった場合、転動面と軌道面が金属接触を起こし、軸受寿命が短くなることが知られている。

そこで、潤滑膜の状態を観察して軸受寿命を予測することが望まれるが、潤滑膜の状態は直接観察することが不可能なため、潤滑膜の状態を測定する各種の方法が従来より提案されている。その一つの方法は潤滑膜の状態を直流抵抗として測定するもの(特許文献1)であり、他の一つの方法は潤滑膜の厚さを電気容量として測定するもの(特許文献2)である。

また、本件出願人は、非接触で電気容量を測定し、1つの軸受の潤滑膜の状態を推定する方法を提案している。

【特許文献1】特開2001−311427号公報

【特許文献2】特開2003−214810号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1の潤滑膜の状態を直流抵抗として測定する方法の場合、軸受内外輪のいずれかが回転しているため、被測定箇所以外の場所にスリップリングなどの電気接点が必要となり、その接点の電気抵抗が測定誤差の要因となったり測定結果を不安定なものにするという問題がある。

また、特許文献2の潤滑膜の厚さを電気容量として測定する方法の場合、軸受外輪に孔を開けて電極を取り付ける必要があり、一般の軸受には適用できない。

【0004】

前述の非接触で電気容量を測定する技術では、次のような問題がある。

・固定輪と測定リングとのギャップ調整および取り付けが難しい。

・固定輪とハウジング等の他の部材とは電気的に非導通状態とするため、ハウジング等の他の部材が導通状態である場合、固定輪とハウジング等の他の部材との間のギャップ長を、測定に影響を及ぼさない程度とするための非導通部材を介在させる必要がある。

・軸受の固定輪に電極を取り付け、検出回路と電気的に接続しなければならず、組立て難い。

【0005】

この発明の目的は、回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる軸受状態検査装置および軸受状態検査方法を提供することである。

【課題を解決するための手段】

【0006】

この発明の軸受状態検査装置は、それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受において、内外輪のうちの回転側輪に取付けられ回転側輪に対して電気的に導通した導電性の回転側容量結合体と、前記内外輪のうちの固定側輪に取付けられた固定側ユニットとを備え、前記固定側ユニットは、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを有することを特徴とする。

【0007】

この構成によると、固定側ユニットは、固定側容量結合体と接続用電極部材とを有する。これらのうちの固定側容量結合体は、回転側容量結合体に静電容量発生用の隙間を介して対向し固定側輪に対して電気的に非導通である。また、接続用電極部材は、固定側容量結合体に対して電気的に絶縁されかつ固定側輪に対して電気的に導通する。特に、回転側容量結合体と固定側容量結合体とが、静電容量発生用の隙間を介して対向するので、スリップリング等の電気接点を用いることなく、電気容量計等の判定手段の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。また転がり軸受に、固定側ユニットと回転側容量結合体とを取付けるだけで、潤滑状態を検出することが可能となるため、検査装置の組立てが容易となり、また装置に軸受を取り付ける前にキャリブレーションすることが可能となる。

【0008】

この発明において、前記固定側容量結合体と前記接続用電極部材との間に接続され、前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を測定し、この測定値から前記転がり軸受の潤滑状態を判定する判定手段を設けても良い。

【0009】

この場合、判定手段は、回転側容量結合体と固定側容量結合体との間の静電容量、非導通状態にある回転側輪と転動体との間の静電容量、および非導通状態にある固定側輪と転動体との間の静電容量の合計値を測定し、この測定値から潤滑状態を判定する。この判定手段は、計測器や、CPU(Central Processing Unit)の他、簡単な電子回路(閾値と比較するだけの回路)によって実現できる。

市販の電気容量計等の計測器を適用する場合、この計測器を他の転がり軸受の潤滑状態の計測に使用することができ、計測器自体の兼用性を高めることができる。したがって、軸受状態検査装置の初期導入費用を極力抑えることができる。専用の電子回路等を適用する場合、転がり軸受の潤滑状態を常に判定することができ、潤滑剤の劣化状態をリアルタイムで監視することが可能となる。

【0010】

この発明において、前記回転側容量結合体および固定側容量結合体が、それぞれリング状の部材である回転リングおよび固定リングであり、これら回転リングと固定リングとを、径方向または軸方向に対向させても良い。この場合、回転リングおよび固定リングを、回転側輪、固定側輪の直径寸法等に基づいて設計し、取付け可能にできる。

【0011】

この発明において、前記回転リングおよび固定リングが前記転がり軸受の側部に位置するものであり、前記回転側容量結合体および前記固定側ユニットが、それぞれ回転側輪および固定側輪に嵌合する取付用の環状の嵌合部を有するものであっても良い。この場合、回転側容量結合体を、その環状の嵌合部により回転側輪に簡単に取付けることができる。また、固定側ユニットを、その環状の嵌合部により固定側輪に簡単に取付けることができる。しかも、各環状の嵌合部によって、回転側輪に対する回転側容量結合体の位置決め精度を高めるとともに、固定側輪に対する固定側容量結合体の位置決め精度を高めることが可能となる。

【0012】

この発明において、前記回転側輪が内輪であり、前記固定側ユニットが、前記外輪の外径面に嵌合するハウジングと、前記外輪の側方で前記ハウジングの内径面に外径側から順に重なり状態に設けられたリング状の接続用電極部材、リング状の絶縁体、および固定リングからなるものであっても良い。この場合、固定側ユニットを、ハウジングの内径面に外径側から重なり状態のリング状の部材で構成したので、固定側ユニットの取り扱い、組立を容易にし、作業工数の低減を図ることができる。

【0013】

この発明の軸受状態検査方法は、それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受の潤滑状態を検査する軸受状態検査方法において、内外輪のうちの回転側輪に、この回転側輪に対して電気的に導通した導電性の回転側容量結合体を取付け、前記内外輪のうちの固定側輪に、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを取付け、

前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を、前記固定側容量結合体と前記接続用電極部材との間に接続手段を接続して測定し、この測定値から前記転がり軸受の潤滑状態を判定することを特徴とする。

【0014】

この構成によると、固定側容量結合体は、回転側容量結合体に静電容量発生用の隙間を介して対向し固定側輪に対して電気的に非導通である。また、接続用電極部材は、固定側容量結合体に対して電気的に絶縁されかつ固定側輪に対して電気的に導通する。これら固定側容量結合体と接続用電極部材との間に測定手段を接続して、回転側容量結合体と固定側容量結合体との間の静電容量、非導通状態にある回転側輪と転動体との間の静電容量、および非導通状態にある固定側輪と転動体との間の各静電容量の合計値を測定する。この測定値から潤滑状態を判定する。特に、固定側容量結合体は、回転側容量結合体に静電容量発生用の隙間を介して対向するので、スリップリング等の電気接点を用いることなく、測定手段の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。このように各静電容量の合計値を測定することで、潤滑状態を判定することができる。したがって、回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる。

【発明の効果】

【0015】

この発明の軸受状態検査装置は、回転側容量結合体と固定側容量結合体とが、静電容量発生用の隙間を介して対向するので、スリップリング等の電気接点を用いることなく、電気容量計等の判定手段の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。また転がり軸受に、固定側ユニットと回転側容量結合体とを取付けるだけで、潤滑状態を検出することが可能となるため、検査装置の組立てが容易となり、また装置に軸受を取り付ける前にキャリブレーションすることが可能となる。したがって、回転側輪や転動体に対して非接触の状態で、転がり軸受における潤滑膜の状態を推定できると共に、スリップリング等の電気接点を用いることなく、油膜厚さ等の測定を簡単に行うことができ、装置全体の組立を簡単に行うことができる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施形態を図1ないし図4と共に説明する。この実施形態は、例えば、鉄道車両、自動車、二輪車、産業機械、工作機械などの装置に組み込まれた転がり軸受の内部の潤滑剤の劣化状態を検出する軸受状態検査装置に適用される。ただし、前記装置に限定されるものではない。以下の説明は、軸受状態検査方法についての説明をも含む。

【0017】

この軸受状態検査装置1Aは、図1に示すように、転がり軸受1が回転軸7に取り付けられた軸受使用装置において、転がり軸受1の潤滑膜の潤滑状態を推定するものである。転がり軸受1は、固定側輪である外輪2と、回転軸7に嵌合する回転側輪である内輪3と、外輪2の内周面に形成された軌道面と内輪3の外周面に形成された軌道面との間に介在する複数個の転動体6と、これら転動体6を保持する保持器5と、軸受の一側端部に設けられるシール4とを有する。この場合の転がり軸受1は、前記転動体6がボールからなる玉軸受である。

【0018】

軸受状態検査装置1Aは、回転側輪である前記内輪3に取り付けられこの内輪3に対して電気的に導通した導電性の回転リング8と、固定側輪である外輪2に取り付けられた固定側ユニット13とを有する。また、軸受状態検査装置1Aは後述する判定手段16とを有する。この固定側ユニット13は、回転リング8に静電容量発生用の隙間δrを介して対向し外輪2に対して電気的に非導通の固定リング8、外輪2の外径面に嵌合するハウジング10、固定リング8に対して電気的に絶縁されかつ外輪2に対して電気的に導通した接続用電極部材である金属部材12、および固定リング9と金属部材12を電気的に絶縁する絶縁体11とを有する。前記回転リング8が回転側容量結合体に相当し、前記固定リング9が固定側容量結合体に相当する。この固定リング9は、回転リング8に対し一定のラジアル方向の隙間δrつまり環状隙間δrを介して、平行になるように、絶縁体11の内周面に固定されている。これら固定リング9と回転リング8とは、径方向に対向させて配設される。

【0019】

ハウジング10の内周面10bに外輪2が嵌合され、この外輪2の端面がハウジング10の段部10aに当接する。前記段部10aの内周面に、金属部材12の大部分が嵌合される。この金属部材12は、外輪2と電気的に導通する導電性を有する導電性部材であり、この金属部材12の大部分をなす大径部12aと、この大径部12aより小径で大径部12aの軸方向一端部から軸受内部側に所定小距離延びる小径部12bとを有する。これら大径部12aと、小径部12bとは一体に形成されている。大径部12aと小径部12bとの間の段部であってラジアル平面をなす一方側段部12cが、外輪2の端面に臨み当接する。小径部12bの外径面は、外輪肩径の内周面に嵌合する。ハウジング10の内周面10b、および金属部材12の小径部12bが、外輪2に嵌合する取付用の環状の嵌合部に相当する。

【0020】

前記金属部材12の内周面に、固定リング9と金属部材12とを電気的に絶縁する絶縁体11が嵌合されている。この絶縁体11は、金属部材12の大径部12aに嵌合される絶縁体大径部11aと、金属部材12の小径部12bに嵌合される絶縁体小径部11bとを有する。これら絶縁体大径部11aおよび絶縁体小径部11bは、一体に形成される。絶縁体大径部11aと絶縁体小径部11bとの間のラジアル平面をなす一方側段部11cが、金属部材12の他方側段部12dに臨み当接する。これによって、絶縁体11は、金属部材12に対して相対的に軸方向に位置決めされる。これら段部11c,12dによって、絶縁体11が軸受内部の所定位置よりも不所望に内部に侵入することを確実に防止し得る。

【0021】

前記絶縁体11の内周面に固定リング9が嵌合されている。この固定リング9は、絶縁体大径部11aに嵌合される大径リング部9aと、絶縁体小径部11bに嵌合される小径リング部9bとを有する。これら大径リング部9aと小径リング部9bとは一体に形成される。大径リング部9aと小径リング部9bとの間のラジアル平面を成す段部9cが、絶縁体11の他方側段部11dに臨み当接する。これによって、固定リング9は、絶縁体11に対して相対的に軸方向に位置決めされる。これら段部9c,11dによって、固定リング9が軸受内部の所定位置よりも不所望に内部に侵入することを確実に防止し得る。大径リング部9aの内径と小径リング部9bの内径とは同径に、つまり段差なく形成されている。

【0022】

前記回転リング8は、リング本体8aと嵌合部8bとを有する。リング本体8aの軸方向一端部に嵌合部8bが一体に付設され、この嵌合部8bは、内輪3のシールド肩部に嵌合する。つまり嵌合部8bが軸受内部に入り込み、内輪3に固定される。この嵌合部8bが、内輪3に嵌合する取付け用の環状の嵌合部に相当する。また、内輪端面に臨むリング本体8aの端部は、この内輪3の端面に当接する。これにより、嵌合部8bの軸方向位置が規制され、この嵌合部8bが軸受内部に不所望に侵入することを防止する。

【0023】

図3(A)は前記転がり軸受の半部断面図を示し、図3(B)は図3(A)の軸受構造を電気回路として表現した模式図を示す。図3(A)において、転がり軸受1が正常に回転している場合、外輪2と転動体6の接触面には1μm以下の厚さの潤滑膜(油膜)が形成され、外輪2と転動体6は直接接触することなく潤滑膜を介して加重を伝えることが知られている。内輪3と転動体6の接触面にも同様の潤滑膜が形成される。外輪2と転動体6の関係において、潤滑膜を誘電体と考え、外輪2と転動体6を電極と考えると、ここに1つのコンデンサが形成される。同様に内輪3と転動体6の関係においても、もう1つのコンデンサが形成される。

【0024】

これを模式的に表現すると、図3(B)に示すように2つのコンデンサ17,18が直列に接続された回路構成となる。ここで、両コンデンサ17,18の静電容量Ca,Cbが等しいとすると、2つのコンデンサ17,18の合計の静電容量はCa/2となる。また軸受1個あたりの転動体6の個数をnとして、それぞれの転動体6でのコンデンサの静電容量が等しいとすると、それらの等しい静電容量のコンデンサが並列に接続された回路構成とみなすことができるので、軸受1個での全体の静電容量はnCa/2となる。したがって、転がり軸受1において、外輪2から内輪3までの経路の静電容量を測定すれば、1箇所の潤滑膜19(20)での静電容量Caを推定することができる。ただし、このままでは、内外輪3,2のいずれかが回転している(図1の場合は内輪3が回転している)ため、潤滑状態を直流抵抗として測定する先述した特許文献1に開示の方法の場合と同様に、被測定箇所以外の部分でスリップリングなどの電気接点が必要になり、測定誤差が生じたり測定結果が不安定になる要因となる。

【0025】

そこで、この実施形態の軸受状態検査装置1Aでは、回転リング8と固定リング9とが成すコンデンサの容量と、転がり軸受1の内外輪3,2と転動体6との接触点にそれぞれ形成される容量との合計値を、前記金属部材12を電極として測定することによって非接触で推定し、その容量の変化から、転がり軸受1の油膜の潤滑状態を検査する。本実施形態において、一方の電極21から他方の電極22にわたる経路の電気的な等価回路は図4のようになる。すなわち、この場合の電気回路は、電極21→金属部材12→外輪2→転動体6→内輪3→回転リング8→固定リング9→電極22の経路で形成される。

【0026】

固定リング9と回転リング8の間でコンデンサが構成され、その静電容量Crは、リング断面積S、固定リング,回転リング間の距離d、誘電率εとすれば、

Cr=εS/d ……(1)

となる。この静電容量Crの値は予め測定しておくことも可能である。

一方、各転動体6と内外輪3,2の間に形成されるコンデンサの静電容量が同じ値Caとすると、軸受側の全体の静電容量Cjは、

Cj=nCa/2 ……(2)

となり、

Ca=2Cj/n ……(3)

となる。

また、固定リング9,回転リング8間のコンデンサの静電容量はCrであるから、前記等価回路の全体の静電容量Cを測定すれば、

C=Cj・Cr/(Cj+Cr) ……(4)

より、

Cj=C・Cr/(C−Cr) ……(5)

となる。したがって、式(3),(5)より、

Ca=2C・Cr/n(C−Cr) ……(6)

として、転動体6と内外輪3,2間に介在する潤滑膜20,19の1箇所あたりの平均静電容量Caを求めることができる。全体の静電容量Cの測定には、電気容量計等の市販の計測器を用いて必要時にこの計測器を接続して測定し、人が判定しても良い。

【0027】

前記判定手段16は、金属部材12と固定リング9との間に電気的に接続され、たとえば、計測器や、中央演算処理装置(略称CPU;Central Processing Unit)等の他、簡単な電子回路、例えば閾値と比較するだけの回路等によって実現される。

市販の電気容量計等の計測器を適用する場合、この計測器を他の転がり軸受の潤滑状態の計測に使用することができ、計測器自体の兼用性を高めることができる。したがって、軸受状態検査装置の初期導入費用を極力抑えることができる。専用の電子回路等を適用する場合、転がり軸受の潤滑状態を常に判定することができ、潤滑剤の劣化状態をリアルタイムで監視することが可能となる。

この判定手段16は、前述のように全体の静電容量Cを測定し、その測定値からこの転がり軸受1の潤滑状態を測定する。この判定手段16による転がり軸受1の潤滑状態の判断基準としては、例えば以下のような潤滑状態が挙げられる。

【0028】

1.転がり軸受の油膜が形成されない場合、導通状態となり、全体の静電容量はCrのみとなり増加する。

2.転がり軸受の各油膜形成箇所のいずれか1箇所が油膜切れの場合、その部分が導通するため、全体の静電容量がやや増える。

3.軸受使用装置に過大な負荷がかかった場合、油膜の厚みが減るため、全体の静電容量が増加する。

4.転がり軸受における油膜の状態が不安定になると、静電容量の不安定になるので、静電容量の変動をチェックする。

【0029】

これらの判断基準を採用した場合、判定手段16は、測定された全体の静電容量Cの値が通常より増えた場合(所定の閾値を越えた場合)、あるいは静電容量の変動が大きい場合(静電容量の変動幅が所定の閾値を越えた場合)、あるいは両方の条件を満たす場合に潤滑状態不良と判断することになる。

なお、転がり軸受1が停止または低速回転している場合、転がり軸受1は導通状態またはそれに近い状態となるため、全体の静電容量は上記1.の場合と同様に、全体の静電容量はCrのみとなり増加する。

【0030】

この実施形態の軸受状態検査装置1Aでは、回転リング8と固定リング9との間、内輪3と転動体6との間、および外輪2と転動体6との間の各静電容量の合計値が、回転側輪である内輪3や転動体6と非接触の状態で測定され、その測定値から転がり軸受1の潤滑状態の良否が判定される。

【0031】

特に、回転リング8と固定リング9とが、静電容量発生用の隙間δrを介して対向するので、スリップリング等の電気接点を用いることなく、判定手段16の一方および他方の端子を両方とも固定側に接続して潤滑剤の油膜厚さ等を測定できる。また、転がり軸受1に、固定側ユニット13と回転リングとを取付けるだけで、潤滑状態を検出することが可能となるため、軸受状態検査装置1Aの組立てが容易となり、また装置に軸受を取り付ける前にキャリブレーションすることが可能となる。

【0032】

判定手段16として市販の電気容量計等の計測器を適用する場合、この計測器を他の転がり軸受の潤滑状態の計測に使用することができ、計測器自体の兼用性を高めることができる。したがって、軸受状態検査装置の初期導入費用を極力抑えることができる。判定手段16として専用の電子回路等を適用する場合、転がり軸受の潤滑状態を常に判定することができ、潤滑剤の劣化状態をリアルタイムで監視することが可能となる。

また、回転リング8と固定リング9とを、径方向に対向させているが、この場合、これら回転リング8と固定リング9を、内輪3、外輪2の直径寸法等に基づいて設計し、取付け可能にできる。

【0033】

回転リング8および固定リング9が、転がり軸受1の側部つまり軸方向一方側端部に位置するもので、回転リング8および固定側ユニット13が、それぞれ内輪3および外輪2に嵌合する取付用の環状の嵌合部8bおよび内周面10bを有する。したがって、回転リング8を、その環状の嵌合部8bにより内輪3に簡単に取付けることができ、固定側ユニット13を、その内周面10bにより外輪2に簡単に取付けることができる。しかも、嵌合部8bおよび内周面10bによって、内輪3に対する回転リング8の位置決め精度を高めるとともに、外輪2に対する固定リング9の位置決め精度を高めることが可能となる。

【0034】

また、固定側ユニット13が、外輪2の外径面に嵌合するハウジング10と、外輪2の側方でハウジング10の内径面に外径側から順に重なり状態に設けられたリング状の金属部材12、リング状の絶縁体11、および固定リング9からなるので、固定側ユニット13の取り扱い、組立を容易にし、作業工数の低減を図ることができる。

また、内輪3に取付けた回転リング8に隙間δrを介して、固定側輪である外輪2に取付けた導電性の固定リング9を設けたので、特に回転リング8と固定リング9との間の静電容量の調整を、前述の従来技術よりも容易にし、各静電容量を精度良く測定できる。また、各静電容量の合計値を固定リング9および回転リング8を介して測定できるので、軸受の固定側輪等に直接電極を取り付ける手間等を省略でき、検査装置自体の組立を簡単化することが可能となる。

【0035】

また、上記軸受状態検査装置1Aを組み込んだ軸受使用装置、軸受状態検査方法では、転がり軸受1の潤滑膜の状態、負荷の状態をモニターすることができるため、故障の前兆あるいは故障の診断を行い、軸受使用装置1Aの停止や軸受交換が必要なことを知らせることができる。この軸受使用装置1Aが鉄道車両や産業機械である場合、安全性が向上する。また、この軸受使用装置1Aでは、転がり軸受1の寿命や経年変化を予測できるため、転がり軸受1の無駄な交換や時期に遅れた交換がなくなり、経済性が向上する。

【0036】

図5は、この発明の他の実施形態を示す。

以下の説明においては、各形態で先行する形態で説明している事項に対応している部分には同一の参照符を付し、重複する説明を略する場合がある。構成の一部のみを説明している場合、構成の他の部分は、先行して説明している形態と同様とする。実施の各形態で具体的に説明している部分の組合せばかりではなく、特に組合せに支障が生じなければ、実施の形態同士を部分的に組合せることも可能である。

【0037】

この実施形態の軸受状態検査装置1Bは、回転リング8Aの一部と固定リング9Aの一部とを軸方向に対面させて構成されている。前述の図1に示す実施形態では、固定リング9の内径が段差なく形成されているが、この実施形態の固定リング9Aは、その軸方向一端部が半径方向内方に突出するように形成されている。この突出部を内方フランジ9Aaと称す。これに対して、回転リング8Aの軸方向一端部は、半径方向外方に突出する外方フランジ8Aaを成す。前記内方フランジ9Aaは、外方フランジ8Aaに対し一定のアキシアル方向の隙間δaを介して平行になるように、絶縁体11の内周面に固定されている。その他図1の実施形態と同様の構成となっている。この実施形態の軸受状態検査装置1Bによると、内輪3に取付けた回転リング8Aに軸方向の隙間δaを介して、固定側輪である外輪2に取付けた導電性の固定リング9Aを設けたので、特に回転リング8Aと固定リング9Aとの間の静電容量の調整を、前述の従来技術よりも容易にし、各静電容量を精度良く測定できる。また、各静電容量の合計値を固定リング9Aおよび回転リング8Aを介して測定できるので、軸受の固定側輪等に直接電極を取り付ける手間等を省略でき、検査装置自体の組立を簡単化することが可能となる。その他図1の実施形態と同様の効果を奏する。

【0038】

図6は、この発明のさらに他の実施形態の等価回路図である。この実施形態の軸受状態検査装置は、図1における軸受使用装置の転がり軸受が外輪回転の場合に適用したものである。この転がり軸受の内輪3は、固定軸に嵌合される。また、内輪3の端面に、導電性部材であるリング状の金属部材12Aが取り付けられ、この金属部材12Aの外周面に、絶縁体を介して固定リング9Bが嵌合されている。回転リング8Bは外輪2の端面に取付けられ、固定リング9Bと回転リング8Bとは、径方向に対向させて配設される。

【0039】

ただしこれらリング9B,8Bを軸方向に対面させて配設しても良い。この場合の電気回路は、電極22→金属部材12A→内輪3→転動体6→外輪2→回転リング8B→固定リング9B→電極21の経路で形成される。この実施形態の軸受状態検査装置でも、回転リング8Bと固定リング9Bとの間、内輪3と転動体6との間、および外輪2と転動体6との間の各静電容量の合計値が、回転側輪である外輪2や転動体6と非接触の状態で測定され、その測定値から転がり軸受の潤滑状態の良否が判定される。その他図1の実施形態と同様の作用、効果を奏する。このように、転がり軸受が外輪回転の場合にも、軸受状態検査装置を適用することができる。

【0040】

図7は、軸受状態検査装置における判定手段の一例を表すブロック図である。

判定手段16は、静電容量測定手段23と、この静電容量測定手段23で測定した測定値から、この転がり軸受の潤滑状態を推定するCPU24とを有する。これらのうち静電容量測定手段23は、直列接続した発振器25と電流測定手段26とを備え、この電流測定手段26とCPU24とが電気的に接続されている。また、電流測定手段26が電極21に電気的に接続され、発振器25が電極22に電気的に接続されている。この軸受使用装置に交流電流を流すことによって、前述の全体の静電容量Cをインピーダンスに換算して測定するようにした例を示す。この場合、測定したインピーダンスから平均静電容量Caを求めることもできる。

油膜で形成される静電容量は一般に数十pFと小さいことから、本実施形態において発振器25による発振周波数を、例えば100kHzから10MHz程度とすると、高い検出精度が得られる。

【0041】

図8は、前記静電容量測定手段23AがOPアンプ27で構成した発振器28と、この発振器28の発振周波数から静電容量を推定する周波数対応容量推定手段29とでなり、測定した発振器28の周波数により、軸受使用装置全体の静電容量Cを推定するようにした例を示す。この場合の発振器28は、relaxation oscillorと呼ばれ、OPアンプ27に抵抗30Ra,30Rb,30Rt、およびコンデンサ30Ctを接続して構成される。抵抗30Ra,30Rb,30Rtの抵抗値をRa,Rb,Rt、コンデンサ30Ctの静電容量をCtとすると、発振周波数fは、およそ

f=1/(2Rt Ct)

となることが知られている。

ここでは、前記発振器28のコンデンサ30Ctが、軸受使用装置全体の静電容量Cに置き換えられることで、その静電容量Cが推定される。

【図面の簡単な説明】

【0042】

【図1】この発明の一実施形態に係る軸受状態検査装置を用いた軸受使用装置における転がり軸受の検査を示す説明図である。

【図2】同軸受状態検査装置等の要部拡大断面図である。

【図3】(A)は転がり軸受の半部断面図、(B)は(A)の軸受構造を電気回路として表現した場合の模式図である。

【図4】一方の電極から他方の電極にわたる経路の電気的な等価回路図である。

【図5】この発明の他の実施形態に係り、回転リングと固定リングとを軸方向に対面させた軸受状態検査装置の要部拡大断面図である。

【図6】この発明のさらに他の実施形態の等価回路図である。

【図7】軸受状態検査装置における判定手段の一例を表すブロック図である。

【図8】判定手段の他の例を表すブロック図である。

【符号の説明】

【0043】

1A…軸受状態検査装置

1…転がり軸受

2…外輪

3…内輪

6…転動体

8…回転リング

9…固定リング

10…ハウジング

11…絶縁体

12…金属部材

13…固定側ユニット

16…判定手段

δr…隙間

【特許請求の範囲】

【請求項1】

それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受において、

内外輪のうちの回転側輪に取付けられ回転側輪に対して電気的に導通した導電性の回転側容量結合体と、前記内外輪のうちの固定側輪に取付けられた固定側ユニットとを備え、

前記固定側ユニットは、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを有することを特徴とする軸受状態検査装置。

【請求項2】

請求項1において、前記固定側容量結合体と前記接続用電極部材との間に接続され、前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を測定し、この測定値から前記転がり軸受の潤滑状態を判定する判定手段を設けた軸受状態検査装置。

【請求項3】

請求項1または請求項2において、前記回転側容量結合体および固定側容量結合体が、それぞれリング状の部材である回転リングおよび固定リングであり、これら回転リングと固定リングとを、径方向または軸方向に対向させた軸受状態検査装置。

【請求項4】

請求項3において、前記回転リングおよび固定リングが前記転がり軸受の側部に位置するものであり、前記回転側容量結合体および前記固定側ユニットが、それぞれ回転側輪および固定側輪に嵌合する取付用の環状の嵌合部を有する軸受状態検査装置。

【請求項5】

請求項4において、前記回転側輪が内輪であり、前記固定側ユニットが、前記外輪の外径面に嵌合するハウジングと、前記外輪の側方で前記ハウジングの内径面に外径側から順に重なり状態に設けられたリング状の接続用電極部材、リング状の絶縁体、および固定リングからなる軸受状態検査装置。

【請求項6】

それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受の潤滑状態を検査する軸受状態検査方法において、

内外輪のうちの回転側輪に、この回転側輪に対して電気的に導通した導電性の回転側容量結合体を取付け、前記内外輪のうちの固定側輪に、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを取付け、

前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を、前記固定側容量結合体と前記接続用電極部材との間に接続手段を接続して測定し、この測定値から前記転がり軸受の潤滑状態を判定する軸受状態検査方法。

【請求項1】

それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受において、

内外輪のうちの回転側輪に取付けられ回転側輪に対して電気的に導通した導電性の回転側容量結合体と、前記内外輪のうちの固定側輪に取付けられた固定側ユニットとを備え、

前記固定側ユニットは、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを有することを特徴とする軸受状態検査装置。

【請求項2】

請求項1において、前記固定側容量結合体と前記接続用電極部材との間に接続され、前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を測定し、この測定値から前記転がり軸受の潤滑状態を判定する判定手段を設けた軸受状態検査装置。

【請求項3】

請求項1または請求項2において、前記回転側容量結合体および固定側容量結合体が、それぞれリング状の部材である回転リングおよび固定リングであり、これら回転リングと固定リングとを、径方向または軸方向に対向させた軸受状態検査装置。

【請求項4】

請求項3において、前記回転リングおよび固定リングが前記転がり軸受の側部に位置するものであり、前記回転側容量結合体および前記固定側ユニットが、それぞれ回転側輪および固定側輪に嵌合する取付用の環状の嵌合部を有する軸受状態検査装置。

【請求項5】

請求項4において、前記回転側輪が内輪であり、前記固定側ユニットが、前記外輪の外径面に嵌合するハウジングと、前記外輪の側方で前記ハウジングの内径面に外径側から順に重なり状態に設けられたリング状の接続用電極部材、リング状の絶縁体、および固定リングからなる軸受状態検査装置。

【請求項6】

それぞれ導電性の外輪と内輪と転動体とを有する転がり軸受の潤滑状態を検査する軸受状態検査方法において、

内外輪のうちの回転側輪に、この回転側輪に対して電気的に導通した導電性の回転側容量結合体を取付け、前記内外輪のうちの固定側輪に、前記回転側容量結合体に静電容量発生用の隙間を介して対向し前記固定側輪に対して電気的に非導通の固定側容量結合体と、この固定側容量結合体に対して電気的に絶縁されかつ前記固定側輪に対して電気的に導通した接続用電極部材とを取付け、

前記回転側容量結合体と固定側容量結合体との間、回転側輪と転動体との間、および固定側輪と転動体との間の各静電容量の合計値を、前記固定側容量結合体と前記接続用電極部材との間に接続手段を接続して測定し、この測定値から前記転がり軸受の潤滑状態を判定する軸受状態検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−185339(P2008−185339A)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願番号】特願2007−16371(P2007−16371)

【出願日】平成19年1月26日(2007.1.26)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願日】平成19年1月26日(2007.1.26)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]