軸受状態診断装置

【課題】構造および組立が簡単である軸受状態診断装置を提供する。

【解決手段】軸受21〜23から発生する音を音センサ75によって検出し、音センサ75の検出値を、予め作成しておいたデータと比較して、軸受21〜23の状態を診断する軸受状態診断装置は、軸受21〜23を収容している筒状支持体12、24、25外面から距離をおいたところに音センサ75が配置されているものである。軸受21〜23および音センサ75は、検出音伝播経路71〜73によって連絡されている。

【解決手段】軸受21〜23から発生する音を音センサ75によって検出し、音センサ75の検出値を、予め作成しておいたデータと比較して、軸受21〜23の状態を診断する軸受状態診断装置は、軸受21〜23を収容している筒状支持体12、24、25外面から距離をおいたところに音センサ75が配置されているものである。軸受21〜23および音センサ75は、検出音伝播経路71〜73によって連絡されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、工作機械の主軸を支持しているころがり軸受から発生する音を検出し、検出した検出値に基づいて、ころがり軸受の状態を診断する軸受状態診断装置に関する。

【背景技術】

【0002】

軸受は多くの機械の回転機器等に用いられている。軸受の中でも、ころがり軸受は、一般的に、内輪、外輪、複数個の転動体、転動体を等間隔に保つための保持器で構成され、内輪が軸と共に回転し、外輪はハウジングに組み込まれ、固定されている。軸受には潤滑油が封入、または、供給され、主軸が回転中は、内輪と外輪は転動体との間に油膜を形成している。

【0003】

軸受が正常に回転している場合は問題ないのだが、軸受が潤滑不良、異物の侵入、摩耗、過大荷重等により回転不良、焼付きが発生すると機械が正常に運転できない場合がある。そのような状況に陥るのを未然に防止するために、軸受の状態を把握し、診断することは必要である。

【0004】

このように軸受の状態を把握し、診断する装置として、振動センサを用いる装置(例えば、特許文献1参照)、超音波センサまたはマイクロフォンを用いる装置(例えば、特許文献2参照)、AEセンサを用いる装置(例えば、特許文献3参照)が知られている。

【0005】

軸受の状態を把握するには、S/N比を高くするために、センサを軸受に直接取り付けるか、もしくはできるだけ軸受の近傍に取り付けたほうがよい。上記特許文献1に示した装置において、加速度を検出可能なセンサを用いて軸受の状態を診断する装置では、S/N比を高くするために、センサを軸受に直接取り付けるか、もしくは軸受近傍の部品であるハウジング、間座等の、より軸受に近い位置に組み込む必要がある。その場合、機械組立て時にセンサを組み込まない同様の構成機械と比較して配線処理や、センサの固定などを行う必要があり、一般的に組立て工数が増加する、また、センサが故障して交換を要する場合に、多くの時間を費やさなければならない可能性がある。そして、機械の大きさ、構造によっては,より小型のセンサを選択する必要があるため、センサが高価になる、性能を満たさない、選択可能な種類が少ない等の問題が発生する可能性がある。また、機械が複数個の軸受によって構成されている場合、軸受の数と同じ数のセンサが必要であるため、装置が高価になり、装置、機械の構成部品が複雑になる等の問題がある。しかし、センサの取り付ける位置を軸受近傍から離してしまうと、例えば、ハウジングの外周や端面に組み込むと、センサの交換の容易化、構成部品の簡易化は可能であるが、S/N比は低下する。その場合、当然、軸受毎にセンサを取り付けるのは困難となり、ひとつのセンサで複数個の軸受を診断することとなり、同じ、もしくは近い仕様の複数個の軸受で機械が構成される場合に、どの軸受に問題が発生しているのか判断するのが困難となる等の問題が発生する可能性がある。

【0006】

特許文献2において、音を検出可能なセンサを用いて軸受の状態を診断する装置でも、空気中を伝わる圧力の変化を測定するので、センサの位置を軸受から離すと、機械周辺の音や、軸受以外から発生する音、機械周囲の空気温度等の影響を受け、S/N比が低下する可能性がある。特に、測定可能な周波数範囲の高い(20kHz以上)超音センサの場合は、指向性が高い特性を備えるセンサが多く、さらに、測定可能な周波数感度が高くなる程、音の伝播距離が短くなるため、軸受の転走面近傍にセンサを取り付ける必要がある。

【特許文献1】特開2007−10415号公報

【特許文献2】特開2005−164314号公報

【特許文献3】特開2005−62154号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明の目的は、上記課題を解決し、構造および組立が簡単である軸受状態診断装置を提供することにある。

【課題を解決するための手段】

【0008】

この発明による請求項1に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、軸受を収容している筒状支持体外面から距離をおいたところに音センサが配置されており、軸受および音センサが、検出音伝播経路によって連絡されているものである。

【0009】

この発明による請求項2に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに1つの音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されているものである。

【0010】

この発明による請求項3に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、1つの軸受を収容している筒状支持体外面から距離をおいたところに複数の音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されているものである。

【0011】

この発明による請求項4に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに対をなす複数の音センサが配置されており、対をなす軸受および音センサ同士が、検出音伝播経路によって連絡されているものである。

【0012】

この発明による請求項1〜4に記載の軸受状態診断装置は、軸受に設けられた経路から伝わる音によって軸受の状態を診断する機能を有している。例えば、軸受の転動体の近傍から機械の外部まで通じる経路を設け、その経路端に診断を行いたい周波数の音を検出可能なセンサを取付ける。軸受によって支持されている回転部が回転することで発生する音が経路内を伝わり、音を検出可能なセンサによって検出される情報を収集し、軸受の状態を診断する。例えば、軸受が正常に回転している場合の音を検出可能なセンサから得られる検出結果と比較して、転走面、転動体、保持器の損傷、転走面と転動体の接触部の油膜切れが発生している場合の音には違いがあるため、軸受の診断が可能である。

【0013】

請求項3または4に記載の軸受状態診断装置において、複数の音センサが、音センサ毎に異なる周波数の音を検出可能であることが好ましい。

【0014】

1種類の検出可能な周波数のセンサのみを使用する場合と比較して、より広い範囲の周波数を感度よく測定可能である。例えば、低い周数帯域で感度の高いセンサと、高い周波数帯域で感度の高いセンサを備えて、経路切換え可能な装置によって軸受から発生する音を、それぞれのセンサの経路に切換え、検出を行うことによって、異なる仕様の軸受や、異なる運転状況、異なる軸受異常等に対応でき、より信頼性の高い診断が可能である。

【0015】

請求項2〜5のいずれか1つに記載の軸受状態診断装置において、いずれか1つの検出音伝播経路を選択しうるように検出音伝播経路を切換える切換手段が備えられていることが好ましい。

【0016】

切換装置によって、前記センサに通じる経路を切換えて軸受、センサ、経路の状態を診断することが可能である。例えば、機械の回転部が複数個の軸受で支持されている場合、軸受近傍から経路を切換え可能な装置までの経路は、それぞれの軸受毎に独立した経路で構成する。経路を切換え可能な装置からセンサまでは共通の経路とし、その経路端にセンサを取付け、経路を切換えることで複数個の軸受を1つのセンサで診断可能となる。これによって、センサの数を減らせるだけでなく、機械、装置の構成を簡易化することが可能である。また、同じく軸受近傍から経路を切換え可能な装置までの経路は、それぞれの軸受毎に独立した経路で構成するが、経路を切換え可能な装置からセンサまでは、長さの異なる経路を組み合せることで、1つのセンサで異なる周波数の診断が可能となる。

【0017】

請求項1〜6のいずれか1つに記載の軸受状態診断装置において、検出音伝播経路の少なくとも一部がパイプによって構成されており、パイプが、防振材層および断熱材層の少なくともいずれか一方を含む多層構造を有していることが好ましい。

【0018】

軸受から発生している音以外の影響を受けにくい経路を容易に構成することが可能である。例えば、円筒のパイプに断熱材と振動吸収材と鋼材を用いた3層構造のものを経路として用いた場合、機械の各部で発生する熱に起因する温度上昇や、診断を行いたい軸受以外から発生する振動や音や、機械周囲の温度変化や、機械周囲で発生している音等の影響を低減させることが可能である。また、その円筒パイプと軸受の周辺部品であるハウジングや間座に軸受近傍から機械の外部に通じるキリ穴の両方を組み合せることで、機械、装置の構造に応じて最適な経路を構成することが可能である。

【0019】

請求項1〜7のいずれか1つに記載の軸受状態診断装置において、検出音伝播経路内の温度を検出する温度センサが備えられていることが好ましい。

【0020】

軸受から伝わる音の値を、それぞれの経路内の温度変化に応じて校正することが可能である。例えば、経路を構成している配管内に温度を検出可能なセンサを取り付けて温度を検出し、温度によって変化する音速の影響による値の変化を考慮することによって、より精度の高い診断を行うことが可能である。

【0021】

請求項1〜8のいずれか1つに記載の軸受状態診断装置において、音センサの基準信号として、特定の周波数の音を発生する信号発生手段と、信号発生手段によって発生させられた音を軸受に伝播する伝播手段とを備えていることが好ましい。

【0022】

前記経路に基準信号を伝え、その場合のセンサの信号を検出することで、軸受、センサ、経路が正常な場合の測定信号と比較し、軸受の異常、センサの故障、経路の詰まりなどを診断することが可能である。例えば、測定を行う前に、基準信号を検出し、その値と軸受が回転中の値を比較して、その差分によって軸受の異常を検出する。もしくは、基準信号の伝わる経路と軸受の音の伝わる経路を通じさせた状態で、基準信号を発生させて、センサによって検出される信号を正常時の信号と比較し、経路やセンサの異常を検出することにより、信頼性の高い軸受の状態診断が可能である。

【0023】

請求項9に記載の軸受状態診断装置において、伝播手段が、信号音伝播経路を有しており、検出音伝播経路および信号音伝播経路の一方から軸受に潤滑油が供給され、その他方から軸受に供給された潤滑油が排出されるようになされていることが好ましい。

【0024】

検出音伝播経路および信号音伝播経路を、軸受に潤滑油を供給する経路と共通とすることによって経路の簡略化が可能である。例えば、軸受への潤滑油の供給方法をオイルエア潤滑方式とした場合に、オイルエアを供給する経路を、音が伝わる経路と共通化することで、軸受の音や基準信号を伝えるための経路を独立して設ける場合と比較して簡素化することが可能である。

【0025】

請求項10に記載の軸受状態診断装置において、信号音伝播経路内の温度を検出する温度センサが備えられていることが好ましい。

【0026】

請求項8に記載の軸受状態診断装置と同様に、経路内の温度変化に対応することができる。

【発明の効果】

【0027】

この発明によれば、軸受に設けた経路を伝わる音より診断することにより、センサ故障時のメンテナンス性の向上、機械構造の簡略化、S/N比向上による診断精度の向上に効果がある。また、軸受とセンサを繋ぐ経路を切換えることが可能なため、センサ数の低減、機械、装置の構造の簡略化、異なる仕様のセンサで検出することによる診断精度の向上などに効果があり、また、センサの基準信号を発生させることによって、センサの故障、経路の詰まりを検出可能であり、信頼性の高い診断が可能である。

【発明を実施するための最良の形態】

【0028】

この発明の実施の形態を図面を参照しながらつぎに説明する。

【0029】

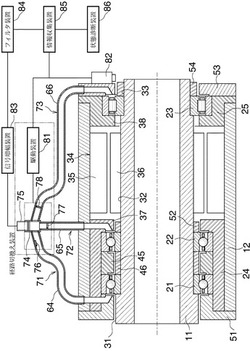

以下の説明において、左右とは、図1を基準として、その左側を左、これと反対側を右というものとする。また、左側がフロント側、右側がリヤ側である。

【0030】

<実施の形態1>

図1を参照すると、主軸装置は、水平中空軸状主軸11と、主軸11を取り囲んでいる水平筒状スリーブ12と、主軸11の左側を軸方向に間隔をおいて支持している第1軸受21および第2軸受22と、主軸11の右側を支持している第3軸受23と、第1軸受21および第2軸受22を取り囲んでスリーブ12内面に固定されている左側ハウジング24と、第3軸受23を取り囲んでスリーブ12内面に固定されている右側ハウジング25とを備えている。

【0031】

主軸11の外面には左から右にかけて段を介して順次連なる大径部31、中径部32および小径部33が設けられている。

【0032】

第2軸受22および第3軸受23間におけるスリーブ12内面にモータ34のステータ35が固定されている。ステータ35に対応するように主軸11外面にモータ34のロータ36が固定されている。

【0033】

左側ハウジング24内面の右端には左側内方環状突出部37が設けられている。右側ハウジング25内面の左端には右側内方環状突出部38が設けられている。

【0034】

図2に、第1軸受21の上部が詳細に示されている。第1軸受21は、左側ハウジング24内面に固定されている外輪41と、主軸11外面に固定されている内輪42と、外輪41および内輪42間に介在させられている複数の転動体43と、外輪41内面を案内面として転動体43とともに回転して、転動体43を一定間隔に保持する保持器44とよりなる。

【0035】

再び図1を参照すると、第1軸受21および第2軸受22の外輪41の間には、左側ハウジング24内面に固定された外輪間座45が介在させられている。同両軸受21、22の内輪42の間には、主軸11外面に固定された内輪間座46が介在させられている。

【0036】

スリーブ12の左側開口には左側押え蓋51が施されている。左側押え蓋51によって、第1軸受21および第2軸受22の外輪41が外輪間座45とともに左側内方環状突出部37に押圧されている。第2軸受22の右側に左側押えナット52がねじ嵌められている。左側押えナット52によって、第1軸受21および第2軸受22の内輪42が内輪間座46とともに大径部31および中径部32の段に押圧されている。スリーブ12の右側開口には右側押え蓋53が施されている。右側押え蓋53によって、第3軸受23の外輪41が右側内方環状突出部38に押圧されている。第3軸受23の右側に右側押えナット54がねじ嵌められている。右側押えナット54によって、第3軸受23の内輪42が中径部32および小径部33間の段に押圧されている。

【0037】

再び、図2を参照すると、第1軸受21のすぐ左側の部分において、スリーブ12に第1外貫通孔61が、左側ハウジング24に第1中間貫通孔62が、左押え蓋51に第1内貫通孔63が内外方向に一直線状に連なるようにそれぞれ形成されている。第1外貫通孔61の外端開口には第1パイプ64の一端が接続されている。図1を参照すると、第2軸受22のすぐ右側の部分に設けられた貫通孔(詳しく説明しない)の外端開口には第2パイプ65の一端が接続されている。さらに、第3軸受23のすぐ右側の部分に設けられた第3貫通孔に第3パイプ66の一端が接続されている。第1外貫通孔61、第1中間貫通孔62、第1内貫通孔63および第1パイプ64によって、一連の第1検出音伝播経路71が形成されている。第2貫通孔および第2パイプ65によって、一連の第2検出音伝播経路72が形成されている。第3貫通孔第3パイプ66によって、一連の第3検出音伝播経路73が形成されている。

【0038】

第1パイプ64、第2パイプ65および第3パイプ66の他端は、集合パイプ74に接続されて集合させられている。集合パイプ74には音センサ75が備えられている。音センサ75は、検出可能な周波数が20kHz以上の特定の周波数付近である超音波センサである。

【0039】

第1パイプ64には第1開閉操作弁76が、第2パイプ65には第2開閉操作弁77が、第3パイプ66には第3開閉操作弁78がそれぞれ備えられている。

【0040】

これらの第1〜第3開閉操作弁76、77、78は、駆動装置81によって駆動される。また、右側押え蓋53には、主軸11の回転速度を検出するための速度センサ82が備えられている。

【0041】

音センサ75にて検出された情報は、信号増幅装置83にて増幅し、フィルタ装置84にてフィルタ処理され、情報収集装置85で記録される。同時に、駆動装置81および速度センサ82の情報も情報収集装置85に記録され、それらの情報を用いて状態診断装置86にて軸受21〜23の状態を診断する。

【0042】

ここで、図3(a)、(b)、(c)を参照し、特定の周波数の音を検出可能に調整された経路について説明する。図3(a)のグラフは、ある特定の周波数の音を円筒管内に伝えた場合の配管の外径と内径と配管長さと音の強さの関係を示した例である。横軸は配管長さで縦軸は音の強さを示している。グラフにプロットされたデータは、配管の長さAとBの2種類(A<B)、配管の材質がナイロン材と鋼材の2種類、配管の外径と内径がφ8×φ6とφ10×φ8の2種類の場合を比較してある。また、図3(b)のグラフは、ある特定の周波数範囲の音を円筒管内に伝えた場合の配管の長さと配管の曲げ方法と音の強さの関係を示した例である。横軸は配管長さで縦軸は音の強さを示している。グラフにプロットされたデータは、配管の長さがAとBの2種類(A<B)、配管の材質が銅材の1種類、配管の外径と内径がφ6×φ4.5の1種類、配管の曲げ方法は、曲げていないものとR形状に曲げたものと直角に曲げたものを比較してある。図3(c)は、図3(a)および図3(b)のグラフより、それぞれの条件による音の強さを示した表である。つまり、配管の長さが短いほど音は強くなり、ナイロン材よりも剛性の高い鋼材の方が音は強くなり、配管の内径が大きくなるほど音は強くなり、配管の曲げがないほど音は強くなり、配管の曲げがある場合は曲げ方法が直角に曲げるより円弧で曲げた方が音は強くなる傾向にある。よって、本実施形態において、3つの軸受に対して、それぞれ経路が構成されているが、これらを考慮して、長さ、管路の内径、孔の穴径、曲げ回数、曲げ方法等をできるだけそろえる必要がある。特に、長さに於いては、検出する周波数によって経路内の気柱が共鳴するため注意が必要である。本実施形態で示したセンサは、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75を用いているので、経路の長さを、その周波数で共鳴する気柱の長さとすることで軸受から伝わる信号を増幅してもよい。

【0043】

つぎに、実施の形態1による状態診断について、図1および図2に加えて、図4のフローチャートを参照しながら説明する。

【0044】

まずは、主軸11が回転中に、ステップS1において測定する軸受21〜23の操作弁76〜78を開く。図1では、第1軸受21の操作弁76が開いた状態で、第2および第3軸受23、245の操作弁77、78は閉じている。第1軸受21から発生する音が、第1経路71から音センサ75に伝わる。

【0045】

ステップS2において、データの検出を開始し、音センサ75で検出された信号は、信号増幅装置83で増幅され、ステップS3に進む。

【0046】

ステップS3において、信号増幅装置83で増幅された音センサ75の信号のフィルタ処理を行う。本実施形態では、音センサ75の周波数が20kHz以上の特定の周波数付近であるため、その周波数付近のバンドパスフィルタ処理を行い、ステップS4に進む。

【0047】

ステップS4において、情報収集装置85にて、音センサ75の信号は、周波数によって決定されるサンプリング周期、検出時間で収集される。同時に、操作弁76〜78の情報および82速度センサの情報も収集され、ステップS5に進む。

【0048】

ステップS5において、収集された信号、情報より軸受の状態の判断をする。まずは、収集した音センサ75の信号のRMS値を算出し、予め回転速度毎に記録していた正常時のRMS値から決定した閾値と比較する。比較した結果、閾値よりも収集した信号が大きい場合は、異常と判断する。また、さらに、異常の詳細な現象を判断するために、FFT処理等を行い、予め設定した回転周波数成分、転動体通過成分、外輪傷成分、内輪傷成分、転動体傷、保持器傷成分、転走面の潤滑不良成分、保持器の潤滑不良成分等と比較を行いステップS6に進む。そして、異常な信号が発生していない場合は、再びステップS1に戻り、測定した第1軸受21の操作弁76を閉じて、つぎに測定する第2軸受22または第3軸受23の操作弁77、78を開き、ステップS2に進む。

【0049】

ステップS6において、異常が発生したと判断された場合は、状態診断装置86によって軸受21〜23に発生した異常の表示、アラーム信号の発生等を行い、主軸11の回転を停止する。また、図4のフローチャートの動作は、主軸11が回転中に常時行いながら状態診断を行ってもよいし、特定のサンプリング時間毎に行ってもよい。

【0050】

本実施形態1では、音を検出可能なセンサとして、検出可能な周波数が20kHz以上の特定の周波数付近である超音センサを使用したが、検出可能な周波数が数Hz〜数十Hzの広範囲なマイクロフォンを用いてもよい。しかし、その場合は、経路内の気柱の長さによる共鳴に注意する必要がある。本実施形態のように、両端が開放された経路にマイクロフォンを取り付けた場合、経路の気柱の長さによって、特定の周波数で共鳴が発生する。参考例として、気柱の長さ200mm、温度25℃の場合、約433Hzの「2n−1」(n=1、2・・・)倍で共鳴が発生するため、検出を行いたい周波数が、共鳴が発生する周波数付近にある場合は経路の長さを変える必要がある。しかし、逆に、共鳴が発生する周波数付近に検出を行いたい周波数がくるように経路の長さを調整し、増幅してもよい。また、長さの違う経路に切替て広い周波数を検出可能としてもよいし(図示せず)。さらに、マイクロフォンの位置を手動もしくは自動で経路の長手方向に移動させることで広い周波数を検出可能としてもよい(図示せず)。

【0051】

本実施の形態1では、操作弁76〜78を軸受毎に開いて、軸受から発生する音を音センサ75に伝えているが、3ヵ所、もしくは2ヶ所の操作弁76〜78を開いて診断を行い、異常が発生した場合、操作弁76〜78を軸受毎に開いて音を診断してよい。そうすることで、常時、全ての軸受5の状態を診断ながら主軸を運転することが可能であり、動作のアルゴリズムが簡素化される。

【0052】

また、図1および図2に示す経路71〜73は、一連の貫通孔群およびパイプ群によって構成されている。パイプ群を構成する第1パイプ64は、図5に示すように、鋼材層91、防振材層92および断熱材層93の3層構造とすることが好ましい。このようにすれば、機械の温度、軸受以外から発生する振動や音、機械周囲の温度や音などの影響を受けることを防止できる。

【0053】

<実施の形態2>

図6に示す実施の形態2においては、実施の形態1において集合させられた3つの第1〜第3検出音伝播経路71〜73を改めて3つの経路に分岐させ、分岐させられた経路にそれぞれセンサを設置したものである。実施の形態2において、実施の形態1と対応する部分には、図6において、同一の符号を付して、その説明は省略する。

【0054】

集合パイプ74には3つの第4〜第6パイプ101〜103が接続されている。各パイプ101〜103には第4〜第6音センサ111〜113および第4〜第6開閉操作弁121〜123が備えられている。各音センサ111〜113の信号は、センサ毎に信号増幅装置83によって信号が増幅される。

【0055】

音センサ111〜113による検出可能な周波数は、センサ毎に異なるものであってもよいし、同じものであってもよい。また、検出可能な周波数が数Hz〜数十Hzの広範囲なマイクロフォンを用いてもよい。その場合、より広範囲に感度よく軸受からの音を、軸受毎に、もしくは全て同時に診断可能であるし、マイクロフォンで回転周波数成分、転動体通過成分、外輪傷成分、内輪傷成分、転動体傷、保持器傷成分を診断し、音センサで潤滑不良を診断することが可能である。

【0056】

本実施の形態2でも、経路内の気柱の長さによる共鳴に注意する必要がある。例えば、検出可能な周波数範囲が異なる音センサを組み合せた場合は、共鳴による信号の増幅を考慮してそれぞれのセンサに適した経路の長さに調整する必要がある。また、本実施の形態では検出可能な周波数が同じセンサを複数組み合せて、経路の長さそれぞれ変えることによって広い周波数を検出可能としてもよい。さらに、センサの位置を手動もしくは自動で経路の長手方向に移動させることで広い周波数を検出可能としてもよい(図示せず)。

【0057】

また、図6の経路を構成するパイプは、図5に示すものと同様に、3層構造とし、機械の温度、軸受以外から発生する振動や音、機械周囲の温度や音などの影響を受けることを防ぐようにしてもよい。

【0058】

<実施の形態3>

次に、図7を参照しながら、実施の形態3について説明する。

【0059】

実施の形態3では、実施の形態1で示す軸受21〜23に、特定の周波数の基準信号を伝播するようにしたものである。実施の形態3において、実施の形態2場合と同様に、実施の形態1と対応する部分には、図7において、同一の符号を付して、その説明は省略する。 集合パイプ74と並列に分岐パイプ131が配置されている。分岐パイプ131には基準信号発生装置132が備えられている。

【0060】

基準信号発生装置132は、基準信号制御装置133にて動作させる。基準信号は、音センサ75の仕様によって決定される。例えば、検出可能な周波数が20kHz以上の特定の周波数付近である音センサの場合は、その周波数の基準信号を発生する装置を用い、また、検出可能な周波数が数Hz〜数十Hzの広範囲なマイクロフォンを用いる場合は、その周波数において、特定の周波数の信号を発生する装置を用いる。本実施の形態では、音センサ75を用いているため、音センサ75の検出可能である特定の周波数の基準信号を発生する装置を用いることとする。

【0061】

分岐パイプ131には第7パイプ141および第8パイプ142の一端が接続されている。第7パイプ141には第7開閉操作弁151が、第8パイプ142には第8開閉操作弁152がそれぞれ備えられている。第7パイプ141の他端は、詳しく説明しないが、第1〜第3検出音伝播経路71〜73を構成する貫通孔群に準じて、貫通孔群によって、第1および第2軸受21、22の側方で開放されているが、貫通孔群は二股に分岐させられて、その一方は第1軸受21の右方で、その他方は第2軸受22の左方でそれぞれ開放させられている。第8パイプ142の他端は、同様に、貫通孔群を通じて、第3軸受23の左方で開放されている。 第7パイプ141および一方の分岐貫通孔群によって第1信号音伝播経路161が形成されている。第7パイプ141および他方の分岐貫通孔群によって第2信号音伝播経路162が形成されている。第8パイプ142および分岐貫通孔群によって第3信号音伝播経路163が形成されている。

【0062】

また、本実施の形態3において、実施の形態1と同様に、軸受21〜23に安定した基準信号を伝えるために経路の長さ、管路の内径、孔の穴径、曲げ回数、曲げ方法等をできるだけ揃える必要がある。特に、長さに於いては、実施の形態1と同様に、軸受21〜23に伝える基準信号の周波数によって経路内の気柱が共鳴するため注意が必要である。本実施の形態で示したセンサは、音センサ75を用いているので、経路の長さを、その周波数で共鳴する気柱の長さとすることで軸受21〜23に伝える基準信号を増幅してもよい。

【0063】

次に、実施の形態3における、軸受診断機能について、図7、図8および図9を参照しながら説明する。

【0064】

まずは、ステップS11において、基準信号を軸受21〜23に伝えるために、操作弁151、152を開き、ステップS12に進む。図7では、第1および第2軸受21、22に基準信号を伝える操作弁151が開いた状態で、第3軸受の操作弁152は閉じている状態である。

【0065】

ステップS2において、診断する軸受21〜23の操作弁76〜78を開くことで、基準信号が軸受21〜23の外輪41および内輪42間の隙間から検出音伝播経路71〜73を通じて音センサ75に伝わる。図7では、第1および第2軸受21、22の第1および第2検出音伝播経路71、72の操作弁76、77が開いた状態で、第3軸受23の操作弁78は閉じているので、第1および第2軸受21、22の第1および第2検出音伝播経路71、72、もしくは、音センサ75の診断が可能な状態である。

【0066】

ステップS13において、基準信号発生装置132から基準信号を発生し、基準信号が、第1および第2信号音伝播経路161、162から第1および第2軸受21、22の外輪41および内輪42間の隙間から第1および第2検出音伝播経路71、72を伝わって音センサ75に伝わり、ステップS4に進む。本実施の形態3では、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75を用いるため、基準信号は、その周波数の基準信号とする。

【0067】

ステップS14において、データの検出を開始し、音センサ75で検出された信号は、信号増幅装置83で増幅され、ステップS15に進む。

【0068】

ステップS15において、増幅された音センサ75の信号のフィルタ処理を行う。本実施の形態3では、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75であるため、その周波数のバンドパスフィルタ処理を行い、ステップS16に進む。

【0069】

ステップS16において、情報収集装置85にて、音センサ75の信号は、検出可能な周波数によって決定されるサンプリング周期、検出時間で収集される。同時に、操作弁76〜78の情報も収集され、ステップS17に進む。

【0070】

ステップS17において、収集された信号のRMS値が、予め正常時に測定した基準値と比較して、設定範囲内であるか、大きすぎるのか、小さすぎるのかによって、経路と音センサ75の状態を正常、異常に判別し、ステップS18に進む。

【0071】

ステップS18において、第1〜第3操作弁76〜78および第7および第8操作弁151、152の情報より、いずれの軸受21〜23の検出が完了したかを判別し、まだ検出が完了していない場合は、ステップS11に戻り、完了した場合は、ステップS19に進む。

【0072】

ステップS19において、全てのデータが収集されたところで、どの経路、装置が異常であるかを判別する。

【0073】

図9の表において、1列目、2列目、3列目の経路とは、基準信号発生装置132から軸受21〜23を通じて、音センサ75までの経路を指し、1列目、2列目、3列目の経路は、第1〜第3検出音伝播経路71〜73をそれぞれ含むものとする。

【0074】

CASE1では、軸受21〜23の1列目、2列目、3列目の経路の検出データが正常であるので、異常は発生していないと判断する。また、CASE5では、1列目の経路の検出データが異常で、2列目、3列目の検出データが正常であるので1列目の経路の音センサ75側において異常が発生していると判断する。

【0075】

ステップS19が完了したら、動作を終了し、全ての経路、装置で正常の場合は、本検出にて収集されたデータを基準データとして書き換える。図8のフローチャートの動作は、主軸装置運転前の主軸11が回転していない場合に検出してもよいし、運転中においても主軸11が回転していない場合に検出し、基準データを取得してもよい。

【0076】

本実施の形態3においても、経路を形成するパイプは、3層構造とすることが好ましい。 図8のフローチャートで取得した基準データを軸受21〜23の診断に用いることで、主軸装置、音センサ75、経路の経年変化や、装置周囲の環境変化などが発生した場合も信頼性の高い診断を行うことが可能である。それは、図4のフローチャートと同様に主軸装置の診断を開始し、軸受21〜23の診断を行う場合に、音センサ75の検出データと基準データと比較することで可能となる。

【0077】

また、本実施の形態3では、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75を用いが、検出可能な周波数が数Hz〜数十kHzであるセンサを用いてもよい。その場合は、基準信号発生装置132も、そのセンサに適応したものを使用する。さらに、本実施の形態3では、音センサ75が1つ取り付けられているが、複数個取り付けられていてもよい。その場合、検出可能な周波数の異なる場合、基準信号発生装置132も装置に適応したものを追加する。

【0078】

<実施の形態4>

次に、実施の形態4について説明する。実施の形態4では、実施の形態3で示す軸受21〜23に対して、潤滑油を供給・排出可能としたものである。

【0079】

図10(a)を参照すると、第1軸受21から上向きにのびた第1パイプ64に潤滑油供給パイプ171が合流させられている。第1パイプ64および潤滑油供給パイプ171の合流部分から、第1パイプ64の方へ向かう部分には第9開閉装置弁172が備えられている。

【0080】

図10(b)を参照すると、第1軸受21から第8パイプ142が下向きにのびるように構成し、第8パイプ142の途中から潤滑油排出パイプ173が分岐させられている。第8パイプ142および潤滑油排出パイプ173の分岐部分から、第8パイプ142の方へ向かう部分には第10開閉装置弁174が備えられている。

【0081】

第9開閉装置弁172および第10開閉装置弁174を開閉操作することによって、音伝播経路および潤滑油経路のいずれか一方が第1軸受21に連通させられ、これにより、第1軸受21に対する音の伝播または潤滑油の供給・排出が行われる。

【0082】

本実施の形態4では、潤滑油を供給する経路と軸受21〜23の音を伝える経路、潤滑油を排出する経路と基準信号を軸受に伝える経路を共通であるため、経路が簡略化される。また、本実施の形態4では、潤滑油を供給する経路と、軸受21〜23に音を伝える経路を共通化し、潤滑油を排出する経路と、軸受21〜23に基準信号を伝える経路を共通化したが、その逆でもよい。また、潤滑油を供給する経路と、軸受21〜23に音を伝える経路を共通化した形態と、潤滑油を排出する経路と、軸受21〜23に基準信号を伝える経路を共通化した形態を、同じ装置に組み合せて利用してもよいし、どちらか一方を利用してもよい。

【0083】

実施の形態1、実施の形態2、実施の形態3および実施の形態4において、前記特定の周波数の音を検出するために調整した前記軸受の近傍に設けられた経路と、前記基準信号を伝えるために調整した前記軸受の近傍に設けられた経路内に、温度を測定可能なセンサを取り付けて、音が伝わる経路内の空気の温度を測定することで、軸受21〜23から伝わる音、もしくは軸受21〜23に伝える基準信号の値を、それぞれの経路内の温度変化に応じて調整することが可能である。例えば、経路を構成している配管内に温度を検出可能なセンサを取り付けて温度を検出する。経路内の気柱の共鳴を利用する場合、空気の温度変化によって音速が変化するため、経路の長さが同じの場合は、共鳴時の周波数が変化するので、センサによって検出される値が変化する。検出される周波数を変化させたくない場合は、センサの位置を経路の長手方向に移動させる、もしくは経路の長さを変化させることで対応可能である。

【図面の簡単な説明】

【0084】

【図1】この発明の実施の形態1による状態診断装置の概略構成図である。

【図2】同状態診断装置によって診断されるの軸受の拡大図である。

【図3】同状態診断装置の経路の長さと径と材質の関係を示した図と表である。

【図4】図1の状態診断装置における処理の流れを示すフローチャートである。

【図5】同経路を構成するパイプを3層構造とした断面図である。

【図6】実施の形態2の状態診断装置の概略構成図である。

【図7】実施の形態3の状態診断装置の長手方向断面図と周辺装置を示す図である。

【図8】実施の形態3の状態診断装置における処理の流れを示すフローチャートである。

【図9】実施の形態3の検出結果と推定される異常を示した表である。

【図10】実施の形態4の軸受拡大図である。

【符号の説明】

【0085】

21〜23 軸受

71〜73 検出音伝播経路

75 音センサ

【技術分野】

【0001】

この発明は、例えば、工作機械の主軸を支持しているころがり軸受から発生する音を検出し、検出した検出値に基づいて、ころがり軸受の状態を診断する軸受状態診断装置に関する。

【背景技術】

【0002】

軸受は多くの機械の回転機器等に用いられている。軸受の中でも、ころがり軸受は、一般的に、内輪、外輪、複数個の転動体、転動体を等間隔に保つための保持器で構成され、内輪が軸と共に回転し、外輪はハウジングに組み込まれ、固定されている。軸受には潤滑油が封入、または、供給され、主軸が回転中は、内輪と外輪は転動体との間に油膜を形成している。

【0003】

軸受が正常に回転している場合は問題ないのだが、軸受が潤滑不良、異物の侵入、摩耗、過大荷重等により回転不良、焼付きが発生すると機械が正常に運転できない場合がある。そのような状況に陥るのを未然に防止するために、軸受の状態を把握し、診断することは必要である。

【0004】

このように軸受の状態を把握し、診断する装置として、振動センサを用いる装置(例えば、特許文献1参照)、超音波センサまたはマイクロフォンを用いる装置(例えば、特許文献2参照)、AEセンサを用いる装置(例えば、特許文献3参照)が知られている。

【0005】

軸受の状態を把握するには、S/N比を高くするために、センサを軸受に直接取り付けるか、もしくはできるだけ軸受の近傍に取り付けたほうがよい。上記特許文献1に示した装置において、加速度を検出可能なセンサを用いて軸受の状態を診断する装置では、S/N比を高くするために、センサを軸受に直接取り付けるか、もしくは軸受近傍の部品であるハウジング、間座等の、より軸受に近い位置に組み込む必要がある。その場合、機械組立て時にセンサを組み込まない同様の構成機械と比較して配線処理や、センサの固定などを行う必要があり、一般的に組立て工数が増加する、また、センサが故障して交換を要する場合に、多くの時間を費やさなければならない可能性がある。そして、機械の大きさ、構造によっては,より小型のセンサを選択する必要があるため、センサが高価になる、性能を満たさない、選択可能な種類が少ない等の問題が発生する可能性がある。また、機械が複数個の軸受によって構成されている場合、軸受の数と同じ数のセンサが必要であるため、装置が高価になり、装置、機械の構成部品が複雑になる等の問題がある。しかし、センサの取り付ける位置を軸受近傍から離してしまうと、例えば、ハウジングの外周や端面に組み込むと、センサの交換の容易化、構成部品の簡易化は可能であるが、S/N比は低下する。その場合、当然、軸受毎にセンサを取り付けるのは困難となり、ひとつのセンサで複数個の軸受を診断することとなり、同じ、もしくは近い仕様の複数個の軸受で機械が構成される場合に、どの軸受に問題が発生しているのか判断するのが困難となる等の問題が発生する可能性がある。

【0006】

特許文献2において、音を検出可能なセンサを用いて軸受の状態を診断する装置でも、空気中を伝わる圧力の変化を測定するので、センサの位置を軸受から離すと、機械周辺の音や、軸受以外から発生する音、機械周囲の空気温度等の影響を受け、S/N比が低下する可能性がある。特に、測定可能な周波数範囲の高い(20kHz以上)超音センサの場合は、指向性が高い特性を備えるセンサが多く、さらに、測定可能な周波数感度が高くなる程、音の伝播距離が短くなるため、軸受の転走面近傍にセンサを取り付ける必要がある。

【特許文献1】特開2007−10415号公報

【特許文献2】特開2005−164314号公報

【特許文献3】特開2005−62154号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明の目的は、上記課題を解決し、構造および組立が簡単である軸受状態診断装置を提供することにある。

【課題を解決するための手段】

【0008】

この発明による請求項1に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、軸受を収容している筒状支持体外面から距離をおいたところに音センサが配置されており、軸受および音センサが、検出音伝播経路によって連絡されているものである。

【0009】

この発明による請求項2に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに1つの音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されているものである。

【0010】

この発明による請求項3に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、1つの軸受を収容している筒状支持体外面から距離をおいたところに複数の音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されているものである。

【0011】

この発明による請求項4に記載の軸受状態診断装置は、軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに対をなす複数の音センサが配置されており、対をなす軸受および音センサ同士が、検出音伝播経路によって連絡されているものである。

【0012】

この発明による請求項1〜4に記載の軸受状態診断装置は、軸受に設けられた経路から伝わる音によって軸受の状態を診断する機能を有している。例えば、軸受の転動体の近傍から機械の外部まで通じる経路を設け、その経路端に診断を行いたい周波数の音を検出可能なセンサを取付ける。軸受によって支持されている回転部が回転することで発生する音が経路内を伝わり、音を検出可能なセンサによって検出される情報を収集し、軸受の状態を診断する。例えば、軸受が正常に回転している場合の音を検出可能なセンサから得られる検出結果と比較して、転走面、転動体、保持器の損傷、転走面と転動体の接触部の油膜切れが発生している場合の音には違いがあるため、軸受の診断が可能である。

【0013】

請求項3または4に記載の軸受状態診断装置において、複数の音センサが、音センサ毎に異なる周波数の音を検出可能であることが好ましい。

【0014】

1種類の検出可能な周波数のセンサのみを使用する場合と比較して、より広い範囲の周波数を感度よく測定可能である。例えば、低い周数帯域で感度の高いセンサと、高い周波数帯域で感度の高いセンサを備えて、経路切換え可能な装置によって軸受から発生する音を、それぞれのセンサの経路に切換え、検出を行うことによって、異なる仕様の軸受や、異なる運転状況、異なる軸受異常等に対応でき、より信頼性の高い診断が可能である。

【0015】

請求項2〜5のいずれか1つに記載の軸受状態診断装置において、いずれか1つの検出音伝播経路を選択しうるように検出音伝播経路を切換える切換手段が備えられていることが好ましい。

【0016】

切換装置によって、前記センサに通じる経路を切換えて軸受、センサ、経路の状態を診断することが可能である。例えば、機械の回転部が複数個の軸受で支持されている場合、軸受近傍から経路を切換え可能な装置までの経路は、それぞれの軸受毎に独立した経路で構成する。経路を切換え可能な装置からセンサまでは共通の経路とし、その経路端にセンサを取付け、経路を切換えることで複数個の軸受を1つのセンサで診断可能となる。これによって、センサの数を減らせるだけでなく、機械、装置の構成を簡易化することが可能である。また、同じく軸受近傍から経路を切換え可能な装置までの経路は、それぞれの軸受毎に独立した経路で構成するが、経路を切換え可能な装置からセンサまでは、長さの異なる経路を組み合せることで、1つのセンサで異なる周波数の診断が可能となる。

【0017】

請求項1〜6のいずれか1つに記載の軸受状態診断装置において、検出音伝播経路の少なくとも一部がパイプによって構成されており、パイプが、防振材層および断熱材層の少なくともいずれか一方を含む多層構造を有していることが好ましい。

【0018】

軸受から発生している音以外の影響を受けにくい経路を容易に構成することが可能である。例えば、円筒のパイプに断熱材と振動吸収材と鋼材を用いた3層構造のものを経路として用いた場合、機械の各部で発生する熱に起因する温度上昇や、診断を行いたい軸受以外から発生する振動や音や、機械周囲の温度変化や、機械周囲で発生している音等の影響を低減させることが可能である。また、その円筒パイプと軸受の周辺部品であるハウジングや間座に軸受近傍から機械の外部に通じるキリ穴の両方を組み合せることで、機械、装置の構造に応じて最適な経路を構成することが可能である。

【0019】

請求項1〜7のいずれか1つに記載の軸受状態診断装置において、検出音伝播経路内の温度を検出する温度センサが備えられていることが好ましい。

【0020】

軸受から伝わる音の値を、それぞれの経路内の温度変化に応じて校正することが可能である。例えば、経路を構成している配管内に温度を検出可能なセンサを取り付けて温度を検出し、温度によって変化する音速の影響による値の変化を考慮することによって、より精度の高い診断を行うことが可能である。

【0021】

請求項1〜8のいずれか1つに記載の軸受状態診断装置において、音センサの基準信号として、特定の周波数の音を発生する信号発生手段と、信号発生手段によって発生させられた音を軸受に伝播する伝播手段とを備えていることが好ましい。

【0022】

前記経路に基準信号を伝え、その場合のセンサの信号を検出することで、軸受、センサ、経路が正常な場合の測定信号と比較し、軸受の異常、センサの故障、経路の詰まりなどを診断することが可能である。例えば、測定を行う前に、基準信号を検出し、その値と軸受が回転中の値を比較して、その差分によって軸受の異常を検出する。もしくは、基準信号の伝わる経路と軸受の音の伝わる経路を通じさせた状態で、基準信号を発生させて、センサによって検出される信号を正常時の信号と比較し、経路やセンサの異常を検出することにより、信頼性の高い軸受の状態診断が可能である。

【0023】

請求項9に記載の軸受状態診断装置において、伝播手段が、信号音伝播経路を有しており、検出音伝播経路および信号音伝播経路の一方から軸受に潤滑油が供給され、その他方から軸受に供給された潤滑油が排出されるようになされていることが好ましい。

【0024】

検出音伝播経路および信号音伝播経路を、軸受に潤滑油を供給する経路と共通とすることによって経路の簡略化が可能である。例えば、軸受への潤滑油の供給方法をオイルエア潤滑方式とした場合に、オイルエアを供給する経路を、音が伝わる経路と共通化することで、軸受の音や基準信号を伝えるための経路を独立して設ける場合と比較して簡素化することが可能である。

【0025】

請求項10に記載の軸受状態診断装置において、信号音伝播経路内の温度を検出する温度センサが備えられていることが好ましい。

【0026】

請求項8に記載の軸受状態診断装置と同様に、経路内の温度変化に対応することができる。

【発明の効果】

【0027】

この発明によれば、軸受に設けた経路を伝わる音より診断することにより、センサ故障時のメンテナンス性の向上、機械構造の簡略化、S/N比向上による診断精度の向上に効果がある。また、軸受とセンサを繋ぐ経路を切換えることが可能なため、センサ数の低減、機械、装置の構造の簡略化、異なる仕様のセンサで検出することによる診断精度の向上などに効果があり、また、センサの基準信号を発生させることによって、センサの故障、経路の詰まりを検出可能であり、信頼性の高い診断が可能である。

【発明を実施するための最良の形態】

【0028】

この発明の実施の形態を図面を参照しながらつぎに説明する。

【0029】

以下の説明において、左右とは、図1を基準として、その左側を左、これと反対側を右というものとする。また、左側がフロント側、右側がリヤ側である。

【0030】

<実施の形態1>

図1を参照すると、主軸装置は、水平中空軸状主軸11と、主軸11を取り囲んでいる水平筒状スリーブ12と、主軸11の左側を軸方向に間隔をおいて支持している第1軸受21および第2軸受22と、主軸11の右側を支持している第3軸受23と、第1軸受21および第2軸受22を取り囲んでスリーブ12内面に固定されている左側ハウジング24と、第3軸受23を取り囲んでスリーブ12内面に固定されている右側ハウジング25とを備えている。

【0031】

主軸11の外面には左から右にかけて段を介して順次連なる大径部31、中径部32および小径部33が設けられている。

【0032】

第2軸受22および第3軸受23間におけるスリーブ12内面にモータ34のステータ35が固定されている。ステータ35に対応するように主軸11外面にモータ34のロータ36が固定されている。

【0033】

左側ハウジング24内面の右端には左側内方環状突出部37が設けられている。右側ハウジング25内面の左端には右側内方環状突出部38が設けられている。

【0034】

図2に、第1軸受21の上部が詳細に示されている。第1軸受21は、左側ハウジング24内面に固定されている外輪41と、主軸11外面に固定されている内輪42と、外輪41および内輪42間に介在させられている複数の転動体43と、外輪41内面を案内面として転動体43とともに回転して、転動体43を一定間隔に保持する保持器44とよりなる。

【0035】

再び図1を参照すると、第1軸受21および第2軸受22の外輪41の間には、左側ハウジング24内面に固定された外輪間座45が介在させられている。同両軸受21、22の内輪42の間には、主軸11外面に固定された内輪間座46が介在させられている。

【0036】

スリーブ12の左側開口には左側押え蓋51が施されている。左側押え蓋51によって、第1軸受21および第2軸受22の外輪41が外輪間座45とともに左側内方環状突出部37に押圧されている。第2軸受22の右側に左側押えナット52がねじ嵌められている。左側押えナット52によって、第1軸受21および第2軸受22の内輪42が内輪間座46とともに大径部31および中径部32の段に押圧されている。スリーブ12の右側開口には右側押え蓋53が施されている。右側押え蓋53によって、第3軸受23の外輪41が右側内方環状突出部38に押圧されている。第3軸受23の右側に右側押えナット54がねじ嵌められている。右側押えナット54によって、第3軸受23の内輪42が中径部32および小径部33間の段に押圧されている。

【0037】

再び、図2を参照すると、第1軸受21のすぐ左側の部分において、スリーブ12に第1外貫通孔61が、左側ハウジング24に第1中間貫通孔62が、左押え蓋51に第1内貫通孔63が内外方向に一直線状に連なるようにそれぞれ形成されている。第1外貫通孔61の外端開口には第1パイプ64の一端が接続されている。図1を参照すると、第2軸受22のすぐ右側の部分に設けられた貫通孔(詳しく説明しない)の外端開口には第2パイプ65の一端が接続されている。さらに、第3軸受23のすぐ右側の部分に設けられた第3貫通孔に第3パイプ66の一端が接続されている。第1外貫通孔61、第1中間貫通孔62、第1内貫通孔63および第1パイプ64によって、一連の第1検出音伝播経路71が形成されている。第2貫通孔および第2パイプ65によって、一連の第2検出音伝播経路72が形成されている。第3貫通孔第3パイプ66によって、一連の第3検出音伝播経路73が形成されている。

【0038】

第1パイプ64、第2パイプ65および第3パイプ66の他端は、集合パイプ74に接続されて集合させられている。集合パイプ74には音センサ75が備えられている。音センサ75は、検出可能な周波数が20kHz以上の特定の周波数付近である超音波センサである。

【0039】

第1パイプ64には第1開閉操作弁76が、第2パイプ65には第2開閉操作弁77が、第3パイプ66には第3開閉操作弁78がそれぞれ備えられている。

【0040】

これらの第1〜第3開閉操作弁76、77、78は、駆動装置81によって駆動される。また、右側押え蓋53には、主軸11の回転速度を検出するための速度センサ82が備えられている。

【0041】

音センサ75にて検出された情報は、信号増幅装置83にて増幅し、フィルタ装置84にてフィルタ処理され、情報収集装置85で記録される。同時に、駆動装置81および速度センサ82の情報も情報収集装置85に記録され、それらの情報を用いて状態診断装置86にて軸受21〜23の状態を診断する。

【0042】

ここで、図3(a)、(b)、(c)を参照し、特定の周波数の音を検出可能に調整された経路について説明する。図3(a)のグラフは、ある特定の周波数の音を円筒管内に伝えた場合の配管の外径と内径と配管長さと音の強さの関係を示した例である。横軸は配管長さで縦軸は音の強さを示している。グラフにプロットされたデータは、配管の長さAとBの2種類(A<B)、配管の材質がナイロン材と鋼材の2種類、配管の外径と内径がφ8×φ6とφ10×φ8の2種類の場合を比較してある。また、図3(b)のグラフは、ある特定の周波数範囲の音を円筒管内に伝えた場合の配管の長さと配管の曲げ方法と音の強さの関係を示した例である。横軸は配管長さで縦軸は音の強さを示している。グラフにプロットされたデータは、配管の長さがAとBの2種類(A<B)、配管の材質が銅材の1種類、配管の外径と内径がφ6×φ4.5の1種類、配管の曲げ方法は、曲げていないものとR形状に曲げたものと直角に曲げたものを比較してある。図3(c)は、図3(a)および図3(b)のグラフより、それぞれの条件による音の強さを示した表である。つまり、配管の長さが短いほど音は強くなり、ナイロン材よりも剛性の高い鋼材の方が音は強くなり、配管の内径が大きくなるほど音は強くなり、配管の曲げがないほど音は強くなり、配管の曲げがある場合は曲げ方法が直角に曲げるより円弧で曲げた方が音は強くなる傾向にある。よって、本実施形態において、3つの軸受に対して、それぞれ経路が構成されているが、これらを考慮して、長さ、管路の内径、孔の穴径、曲げ回数、曲げ方法等をできるだけそろえる必要がある。特に、長さに於いては、検出する周波数によって経路内の気柱が共鳴するため注意が必要である。本実施形態で示したセンサは、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75を用いているので、経路の長さを、その周波数で共鳴する気柱の長さとすることで軸受から伝わる信号を増幅してもよい。

【0043】

つぎに、実施の形態1による状態診断について、図1および図2に加えて、図4のフローチャートを参照しながら説明する。

【0044】

まずは、主軸11が回転中に、ステップS1において測定する軸受21〜23の操作弁76〜78を開く。図1では、第1軸受21の操作弁76が開いた状態で、第2および第3軸受23、245の操作弁77、78は閉じている。第1軸受21から発生する音が、第1経路71から音センサ75に伝わる。

【0045】

ステップS2において、データの検出を開始し、音センサ75で検出された信号は、信号増幅装置83で増幅され、ステップS3に進む。

【0046】

ステップS3において、信号増幅装置83で増幅された音センサ75の信号のフィルタ処理を行う。本実施形態では、音センサ75の周波数が20kHz以上の特定の周波数付近であるため、その周波数付近のバンドパスフィルタ処理を行い、ステップS4に進む。

【0047】

ステップS4において、情報収集装置85にて、音センサ75の信号は、周波数によって決定されるサンプリング周期、検出時間で収集される。同時に、操作弁76〜78の情報および82速度センサの情報も収集され、ステップS5に進む。

【0048】

ステップS5において、収集された信号、情報より軸受の状態の判断をする。まずは、収集した音センサ75の信号のRMS値を算出し、予め回転速度毎に記録していた正常時のRMS値から決定した閾値と比較する。比較した結果、閾値よりも収集した信号が大きい場合は、異常と判断する。また、さらに、異常の詳細な現象を判断するために、FFT処理等を行い、予め設定した回転周波数成分、転動体通過成分、外輪傷成分、内輪傷成分、転動体傷、保持器傷成分、転走面の潤滑不良成分、保持器の潤滑不良成分等と比較を行いステップS6に進む。そして、異常な信号が発生していない場合は、再びステップS1に戻り、測定した第1軸受21の操作弁76を閉じて、つぎに測定する第2軸受22または第3軸受23の操作弁77、78を開き、ステップS2に進む。

【0049】

ステップS6において、異常が発生したと判断された場合は、状態診断装置86によって軸受21〜23に発生した異常の表示、アラーム信号の発生等を行い、主軸11の回転を停止する。また、図4のフローチャートの動作は、主軸11が回転中に常時行いながら状態診断を行ってもよいし、特定のサンプリング時間毎に行ってもよい。

【0050】

本実施形態1では、音を検出可能なセンサとして、検出可能な周波数が20kHz以上の特定の周波数付近である超音センサを使用したが、検出可能な周波数が数Hz〜数十Hzの広範囲なマイクロフォンを用いてもよい。しかし、その場合は、経路内の気柱の長さによる共鳴に注意する必要がある。本実施形態のように、両端が開放された経路にマイクロフォンを取り付けた場合、経路の気柱の長さによって、特定の周波数で共鳴が発生する。参考例として、気柱の長さ200mm、温度25℃の場合、約433Hzの「2n−1」(n=1、2・・・)倍で共鳴が発生するため、検出を行いたい周波数が、共鳴が発生する周波数付近にある場合は経路の長さを変える必要がある。しかし、逆に、共鳴が発生する周波数付近に検出を行いたい周波数がくるように経路の長さを調整し、増幅してもよい。また、長さの違う経路に切替て広い周波数を検出可能としてもよいし(図示せず)。さらに、マイクロフォンの位置を手動もしくは自動で経路の長手方向に移動させることで広い周波数を検出可能としてもよい(図示せず)。

【0051】

本実施の形態1では、操作弁76〜78を軸受毎に開いて、軸受から発生する音を音センサ75に伝えているが、3ヵ所、もしくは2ヶ所の操作弁76〜78を開いて診断を行い、異常が発生した場合、操作弁76〜78を軸受毎に開いて音を診断してよい。そうすることで、常時、全ての軸受5の状態を診断ながら主軸を運転することが可能であり、動作のアルゴリズムが簡素化される。

【0052】

また、図1および図2に示す経路71〜73は、一連の貫通孔群およびパイプ群によって構成されている。パイプ群を構成する第1パイプ64は、図5に示すように、鋼材層91、防振材層92および断熱材層93の3層構造とすることが好ましい。このようにすれば、機械の温度、軸受以外から発生する振動や音、機械周囲の温度や音などの影響を受けることを防止できる。

【0053】

<実施の形態2>

図6に示す実施の形態2においては、実施の形態1において集合させられた3つの第1〜第3検出音伝播経路71〜73を改めて3つの経路に分岐させ、分岐させられた経路にそれぞれセンサを設置したものである。実施の形態2において、実施の形態1と対応する部分には、図6において、同一の符号を付して、その説明は省略する。

【0054】

集合パイプ74には3つの第4〜第6パイプ101〜103が接続されている。各パイプ101〜103には第4〜第6音センサ111〜113および第4〜第6開閉操作弁121〜123が備えられている。各音センサ111〜113の信号は、センサ毎に信号増幅装置83によって信号が増幅される。

【0055】

音センサ111〜113による検出可能な周波数は、センサ毎に異なるものであってもよいし、同じものであってもよい。また、検出可能な周波数が数Hz〜数十Hzの広範囲なマイクロフォンを用いてもよい。その場合、より広範囲に感度よく軸受からの音を、軸受毎に、もしくは全て同時に診断可能であるし、マイクロフォンで回転周波数成分、転動体通過成分、外輪傷成分、内輪傷成分、転動体傷、保持器傷成分を診断し、音センサで潤滑不良を診断することが可能である。

【0056】

本実施の形態2でも、経路内の気柱の長さによる共鳴に注意する必要がある。例えば、検出可能な周波数範囲が異なる音センサを組み合せた場合は、共鳴による信号の増幅を考慮してそれぞれのセンサに適した経路の長さに調整する必要がある。また、本実施の形態では検出可能な周波数が同じセンサを複数組み合せて、経路の長さそれぞれ変えることによって広い周波数を検出可能としてもよい。さらに、センサの位置を手動もしくは自動で経路の長手方向に移動させることで広い周波数を検出可能としてもよい(図示せず)。

【0057】

また、図6の経路を構成するパイプは、図5に示すものと同様に、3層構造とし、機械の温度、軸受以外から発生する振動や音、機械周囲の温度や音などの影響を受けることを防ぐようにしてもよい。

【0058】

<実施の形態3>

次に、図7を参照しながら、実施の形態3について説明する。

【0059】

実施の形態3では、実施の形態1で示す軸受21〜23に、特定の周波数の基準信号を伝播するようにしたものである。実施の形態3において、実施の形態2場合と同様に、実施の形態1と対応する部分には、図7において、同一の符号を付して、その説明は省略する。 集合パイプ74と並列に分岐パイプ131が配置されている。分岐パイプ131には基準信号発生装置132が備えられている。

【0060】

基準信号発生装置132は、基準信号制御装置133にて動作させる。基準信号は、音センサ75の仕様によって決定される。例えば、検出可能な周波数が20kHz以上の特定の周波数付近である音センサの場合は、その周波数の基準信号を発生する装置を用い、また、検出可能な周波数が数Hz〜数十Hzの広範囲なマイクロフォンを用いる場合は、その周波数において、特定の周波数の信号を発生する装置を用いる。本実施の形態では、音センサ75を用いているため、音センサ75の検出可能である特定の周波数の基準信号を発生する装置を用いることとする。

【0061】

分岐パイプ131には第7パイプ141および第8パイプ142の一端が接続されている。第7パイプ141には第7開閉操作弁151が、第8パイプ142には第8開閉操作弁152がそれぞれ備えられている。第7パイプ141の他端は、詳しく説明しないが、第1〜第3検出音伝播経路71〜73を構成する貫通孔群に準じて、貫通孔群によって、第1および第2軸受21、22の側方で開放されているが、貫通孔群は二股に分岐させられて、その一方は第1軸受21の右方で、その他方は第2軸受22の左方でそれぞれ開放させられている。第8パイプ142の他端は、同様に、貫通孔群を通じて、第3軸受23の左方で開放されている。 第7パイプ141および一方の分岐貫通孔群によって第1信号音伝播経路161が形成されている。第7パイプ141および他方の分岐貫通孔群によって第2信号音伝播経路162が形成されている。第8パイプ142および分岐貫通孔群によって第3信号音伝播経路163が形成されている。

【0062】

また、本実施の形態3において、実施の形態1と同様に、軸受21〜23に安定した基準信号を伝えるために経路の長さ、管路の内径、孔の穴径、曲げ回数、曲げ方法等をできるだけ揃える必要がある。特に、長さに於いては、実施の形態1と同様に、軸受21〜23に伝える基準信号の周波数によって経路内の気柱が共鳴するため注意が必要である。本実施の形態で示したセンサは、音センサ75を用いているので、経路の長さを、その周波数で共鳴する気柱の長さとすることで軸受21〜23に伝える基準信号を増幅してもよい。

【0063】

次に、実施の形態3における、軸受診断機能について、図7、図8および図9を参照しながら説明する。

【0064】

まずは、ステップS11において、基準信号を軸受21〜23に伝えるために、操作弁151、152を開き、ステップS12に進む。図7では、第1および第2軸受21、22に基準信号を伝える操作弁151が開いた状態で、第3軸受の操作弁152は閉じている状態である。

【0065】

ステップS2において、診断する軸受21〜23の操作弁76〜78を開くことで、基準信号が軸受21〜23の外輪41および内輪42間の隙間から検出音伝播経路71〜73を通じて音センサ75に伝わる。図7では、第1および第2軸受21、22の第1および第2検出音伝播経路71、72の操作弁76、77が開いた状態で、第3軸受23の操作弁78は閉じているので、第1および第2軸受21、22の第1および第2検出音伝播経路71、72、もしくは、音センサ75の診断が可能な状態である。

【0066】

ステップS13において、基準信号発生装置132から基準信号を発生し、基準信号が、第1および第2信号音伝播経路161、162から第1および第2軸受21、22の外輪41および内輪42間の隙間から第1および第2検出音伝播経路71、72を伝わって音センサ75に伝わり、ステップS4に進む。本実施の形態3では、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75を用いるため、基準信号は、その周波数の基準信号とする。

【0067】

ステップS14において、データの検出を開始し、音センサ75で検出された信号は、信号増幅装置83で増幅され、ステップS15に進む。

【0068】

ステップS15において、増幅された音センサ75の信号のフィルタ処理を行う。本実施の形態3では、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75であるため、その周波数のバンドパスフィルタ処理を行い、ステップS16に進む。

【0069】

ステップS16において、情報収集装置85にて、音センサ75の信号は、検出可能な周波数によって決定されるサンプリング周期、検出時間で収集される。同時に、操作弁76〜78の情報も収集され、ステップS17に進む。

【0070】

ステップS17において、収集された信号のRMS値が、予め正常時に測定した基準値と比較して、設定範囲内であるか、大きすぎるのか、小さすぎるのかによって、経路と音センサ75の状態を正常、異常に判別し、ステップS18に進む。

【0071】

ステップS18において、第1〜第3操作弁76〜78および第7および第8操作弁151、152の情報より、いずれの軸受21〜23の検出が完了したかを判別し、まだ検出が完了していない場合は、ステップS11に戻り、完了した場合は、ステップS19に進む。

【0072】

ステップS19において、全てのデータが収集されたところで、どの経路、装置が異常であるかを判別する。

【0073】

図9の表において、1列目、2列目、3列目の経路とは、基準信号発生装置132から軸受21〜23を通じて、音センサ75までの経路を指し、1列目、2列目、3列目の経路は、第1〜第3検出音伝播経路71〜73をそれぞれ含むものとする。

【0074】

CASE1では、軸受21〜23の1列目、2列目、3列目の経路の検出データが正常であるので、異常は発生していないと判断する。また、CASE5では、1列目の経路の検出データが異常で、2列目、3列目の検出データが正常であるので1列目の経路の音センサ75側において異常が発生していると判断する。

【0075】

ステップS19が完了したら、動作を終了し、全ての経路、装置で正常の場合は、本検出にて収集されたデータを基準データとして書き換える。図8のフローチャートの動作は、主軸装置運転前の主軸11が回転していない場合に検出してもよいし、運転中においても主軸11が回転していない場合に検出し、基準データを取得してもよい。

【0076】

本実施の形態3においても、経路を形成するパイプは、3層構造とすることが好ましい。 図8のフローチャートで取得した基準データを軸受21〜23の診断に用いることで、主軸装置、音センサ75、経路の経年変化や、装置周囲の環境変化などが発生した場合も信頼性の高い診断を行うことが可能である。それは、図4のフローチャートと同様に主軸装置の診断を開始し、軸受21〜23の診断を行う場合に、音センサ75の検出データと基準データと比較することで可能となる。

【0077】

また、本実施の形態3では、検出可能な周波数が20kHz以上の特定の周波数付近である音センサ75を用いが、検出可能な周波数が数Hz〜数十kHzであるセンサを用いてもよい。その場合は、基準信号発生装置132も、そのセンサに適応したものを使用する。さらに、本実施の形態3では、音センサ75が1つ取り付けられているが、複数個取り付けられていてもよい。その場合、検出可能な周波数の異なる場合、基準信号発生装置132も装置に適応したものを追加する。

【0078】

<実施の形態4>

次に、実施の形態4について説明する。実施の形態4では、実施の形態3で示す軸受21〜23に対して、潤滑油を供給・排出可能としたものである。

【0079】

図10(a)を参照すると、第1軸受21から上向きにのびた第1パイプ64に潤滑油供給パイプ171が合流させられている。第1パイプ64および潤滑油供給パイプ171の合流部分から、第1パイプ64の方へ向かう部分には第9開閉装置弁172が備えられている。

【0080】

図10(b)を参照すると、第1軸受21から第8パイプ142が下向きにのびるように構成し、第8パイプ142の途中から潤滑油排出パイプ173が分岐させられている。第8パイプ142および潤滑油排出パイプ173の分岐部分から、第8パイプ142の方へ向かう部分には第10開閉装置弁174が備えられている。

【0081】

第9開閉装置弁172および第10開閉装置弁174を開閉操作することによって、音伝播経路および潤滑油経路のいずれか一方が第1軸受21に連通させられ、これにより、第1軸受21に対する音の伝播または潤滑油の供給・排出が行われる。

【0082】

本実施の形態4では、潤滑油を供給する経路と軸受21〜23の音を伝える経路、潤滑油を排出する経路と基準信号を軸受に伝える経路を共通であるため、経路が簡略化される。また、本実施の形態4では、潤滑油を供給する経路と、軸受21〜23に音を伝える経路を共通化し、潤滑油を排出する経路と、軸受21〜23に基準信号を伝える経路を共通化したが、その逆でもよい。また、潤滑油を供給する経路と、軸受21〜23に音を伝える経路を共通化した形態と、潤滑油を排出する経路と、軸受21〜23に基準信号を伝える経路を共通化した形態を、同じ装置に組み合せて利用してもよいし、どちらか一方を利用してもよい。

【0083】

実施の形態1、実施の形態2、実施の形態3および実施の形態4において、前記特定の周波数の音を検出するために調整した前記軸受の近傍に設けられた経路と、前記基準信号を伝えるために調整した前記軸受の近傍に設けられた経路内に、温度を測定可能なセンサを取り付けて、音が伝わる経路内の空気の温度を測定することで、軸受21〜23から伝わる音、もしくは軸受21〜23に伝える基準信号の値を、それぞれの経路内の温度変化に応じて調整することが可能である。例えば、経路を構成している配管内に温度を検出可能なセンサを取り付けて温度を検出する。経路内の気柱の共鳴を利用する場合、空気の温度変化によって音速が変化するため、経路の長さが同じの場合は、共鳴時の周波数が変化するので、センサによって検出される値が変化する。検出される周波数を変化させたくない場合は、センサの位置を経路の長手方向に移動させる、もしくは経路の長さを変化させることで対応可能である。

【図面の簡単な説明】

【0084】

【図1】この発明の実施の形態1による状態診断装置の概略構成図である。

【図2】同状態診断装置によって診断されるの軸受の拡大図である。

【図3】同状態診断装置の経路の長さと径と材質の関係を示した図と表である。

【図4】図1の状態診断装置における処理の流れを示すフローチャートである。

【図5】同経路を構成するパイプを3層構造とした断面図である。

【図6】実施の形態2の状態診断装置の概略構成図である。

【図7】実施の形態3の状態診断装置の長手方向断面図と周辺装置を示す図である。

【図8】実施の形態3の状態診断装置における処理の流れを示すフローチャートである。

【図9】実施の形態3の検出結果と推定される異常を示した表である。

【図10】実施の形態4の軸受拡大図である。

【符号の説明】

【0085】

21〜23 軸受

71〜73 検出音伝播経路

75 音センサ

【特許請求の範囲】

【請求項1】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、軸受を収容している筒状支持体外面から距離をおいたところに音センサが配置されており、軸受および音センサが、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項2】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに1つの音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項3】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、1つの軸受を収容している筒状支持体外面から距離をおいたところに複数の音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項4】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに対をなす複数の音センサが配置されており、対をなす軸受および音センサ同士が、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項5】

複数の音センサが、音センサ毎に異なる周波数の音を検出可能である請求項3または4に記載の軸受状態診断装置。

【請求項6】

いずれか1つの検出音伝播経路を選択しうるように検出音伝播経路を切換える切換手段が備えられている請求項2〜5のいずれか1つに記載の軸受状態診断装置。

【請求項7】

検出音伝播経路の少なくとも一部がパイプによって構成されており、パイプが、防振材層および断熱材層の少なくともいずれか一方を含む多層構造を有している請求項1〜6のいずれか1つに記載の軸受状態診断装置。

【請求項8】

検出音伝播経路内の温度を検出する温度センサが備えられている請求項1〜7のいずれか1つに記載の軸受状態診断装置。

【請求項9】

音センサの基準信号として、特定の周波数の音を発生する信号発生手段と、信号発生手段によって発生させられた音を軸受に伝播する伝播手段とを備えている請求項1〜8のいずれか1つに記載の軸受状態診断装置。

【請求項10】

伝播手段が、信号音伝播経路を有しており、検出音伝播経路および信号音伝播経路の一方から軸受に潤滑油が供給され、その他方から軸受に供給された潤滑油が排出されるようになされている請求項9に記載の軸受状態診断装置。

【請求項11】

信号音伝播経路内の温度を検出する温度センサが備えられている請求項10に記載の軸受状態診断装置。

【請求項1】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、軸受を収容している筒状支持体外面から距離をおいたところに音センサが配置されており、軸受および音センサが、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項2】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに1つの音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項3】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、1つの軸受を収容している筒状支持体外面から距離をおいたところに複数の音センサが配置されており、各軸受および音センサが、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項4】

軸受から発生する音を音センサによって検出し、音センサの検出値を、予め作成しておいたデータと比較して、軸受の状態を診断する軸受状態診断装置であって、複数の軸受を収容している筒状支持体外面から距離をおいたところに対をなす複数の音センサが配置されており、対をなす軸受および音センサ同士が、検出音伝播経路によって連絡されている軸受状態診断装置。

【請求項5】

複数の音センサが、音センサ毎に異なる周波数の音を検出可能である請求項3または4に記載の軸受状態診断装置。

【請求項6】

いずれか1つの検出音伝播経路を選択しうるように検出音伝播経路を切換える切換手段が備えられている請求項2〜5のいずれか1つに記載の軸受状態診断装置。

【請求項7】

検出音伝播経路の少なくとも一部がパイプによって構成されており、パイプが、防振材層および断熱材層の少なくともいずれか一方を含む多層構造を有している請求項1〜6のいずれか1つに記載の軸受状態診断装置。

【請求項8】

検出音伝播経路内の温度を検出する温度センサが備えられている請求項1〜7のいずれか1つに記載の軸受状態診断装置。

【請求項9】

音センサの基準信号として、特定の周波数の音を発生する信号発生手段と、信号発生手段によって発生させられた音を軸受に伝播する伝播手段とを備えている請求項1〜8のいずれか1つに記載の軸受状態診断装置。

【請求項10】

伝播手段が、信号音伝播経路を有しており、検出音伝播経路および信号音伝播経路の一方から軸受に潤滑油が供給され、その他方から軸受に供給された潤滑油が排出されるようになされている請求項9に記載の軸受状態診断装置。

【請求項11】

信号音伝播経路内の温度を検出する温度センサが備えられている請求項10に記載の軸受状態診断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−115576(P2009−115576A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−288163(P2007−288163)

【出願日】平成19年11月6日(2007.11.6)

【出願人】(000149066)オークマ株式会社 (476)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月6日(2007.11.6)

【出願人】(000149066)オークマ株式会社 (476)

【Fターム(参考)】

[ Back to top ]