軸受用樹脂製保持器、及びその製造方法

【課題】軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制し、且つ、ウェルド部の強度を向上することが可能な軸受用樹脂製保持器、及びその製造方法を提供することにある。

【解決手段】キャビティ40の外周側周縁部42又は内周側周縁部44には、キャビティ40内にウェルド部Wが形成される前に、溶解樹脂Gが流入する少なくとも1つの第1樹脂溜まり部60と、キャビティ40内にウェルド部Wが形成された後に、溶解樹脂Gが流入する少なくとも1つの第2樹脂溜まり部70と、が設けられる。第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内の前記ウェルド部が形成される位置W´ならびにゲート50と、周方向にラップしない位置においてキャビティ40の外周側周縁部42又は内周側周縁部44に設けられる。

【解決手段】キャビティ40の外周側周縁部42又は内周側周縁部44には、キャビティ40内にウェルド部Wが形成される前に、溶解樹脂Gが流入する少なくとも1つの第1樹脂溜まり部60と、キャビティ40内にウェルド部Wが形成された後に、溶解樹脂Gが流入する少なくとも1つの第2樹脂溜まり部70と、が設けられる。第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内の前記ウェルド部が形成される位置W´ならびにゲート50と、周方向にラップしない位置においてキャビティ40の外周側周縁部42又は内周側周縁部44に設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受用樹脂製保持器、及びその製造方法に関する。

【背景技術】

【0002】

一般的に、軸受用樹脂製保持器は、通常、射出成形により製造される。具体的には、図10に示すように、成形金型に成形体である軸受用樹脂製保持器に対応する環状のキャビティ140を形成し、このキャビティ140の周縁部に設けた樹脂射出ゲート150から溶解された樹脂材料を注入し、冷却固化することによって製造される。

【0003】

キャビティ140に注入された溶解樹脂は、キャビティ140内を左右に二つの流れとなって流動し、樹脂射出ゲート150と対向する反対側の位置で再び合流し、相互に接合され、ウェルド部100Wが形成される。一般に、この様に射出成形された軸受用樹脂製保持器は、溶解樹脂が融着一体化しただけのものであるため、溶融樹脂の均一な混合が起こらず、ウェルド部100Wにおいて強度が低下することがよく知られている。

【0004】

また、溶解樹脂に、強化材料として、ガラス繊維、炭素繊維、金属繊維等の強化繊維を添加したものでは、ウェルド部100Wにおいて強化繊維が溶解樹脂の流動方向に対し垂直に配向するため、補強効果が発現しない。さらに、ウェルド部100W以外の部分では、強化繊維が溶解樹脂の流動方向に対し平行に配向するため、当該部分とウェルド部との強度差が大きくなってしまう。

【0005】

このように、射出成形により製造された軸受用樹脂製保持器は、強度が弱いウェルド部から破損することが多いため、以下に示すような対策がなされてきた。

【0006】

例えば、特許文献1記載の軸受用樹脂製保持器の製造方法においては、成形金型内に形成したキャビティに溶解樹脂を注入し、この溶解樹脂の合流箇所に、溶解樹脂が流入可能な樹脂溜まり部を設けている。このように構成することによって、合流箇所における強化繊維の配向を乱し、ウェルド部の強度を向上させることを図っている。

【0007】

また、特許文献2記載の射出成形方法では、ピストンを内蔵した樹脂溜まり部を溶解樹脂の分流流路の少なくとも一方に設け、ウェルド部形成後にピストンを前進または後退させることで、ウェルド部における溶解樹脂の移動を生じさせ、ウェルド部の強度向上を図っている。

【0008】

また、特許文献3記載のプラスチックシールの射出成形方法では、射出された樹脂がキャビティ内を満たしウェルド部が形成された後、樹脂溜まり部に樹脂を流入させることにより、ウェルド部における強化繊維の配向を乱し、該ウェルド部の強度を改善することを図っている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3666536号公報

【特許文献2】特開第2960256号公報

【特許文献3】特開第3731647号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の軸受用樹脂製保持器の製造方法は、キャビティ内の溶解樹脂の合流箇所にのみ樹脂溜まり部を設けているため、ウェルド部の強化繊維の配向の変化が小さく、該ウェルド部の強度向上効果も小さいという欠点があった。さらに、ウェルド部の発生位置を制御することは困難であるため、十分な強度を必要とする部位にウェルド部が形成される場合があり、破損の原因となる虞があった。

【0011】

また、特許文献2の射出成形方法では、金型構造が複雑であり、金型の動作制御をしなければならなかった。

【0012】

また、特許文献3のプラスチックシールの射出成形方法では、ウェルド部形成後に溶解樹脂を樹脂溜まり部に流入させている。したがって、ウェルド部の発生位置を制御することは困難であり、十分な強度を必要とする部位にウェルド部が形成された場合、仮に当該射出成形方法によってウェルド部の強度が改善されたとしても、ウェルド部以外の部位よりは強度が低いため、破損の原因となる虞がある。

【0013】

本発明は、上述した課題を鑑みてなされたものであり、その目的は、軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制し、且つ、ウェルド部の強度を向上することが可能な軸受用樹脂製保持器、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明の上記目的は、下記の構成により達成される。

(1) 成形金型内に形成した環状のキャビティの周縁部に設けられた少なくとも1つの樹脂射出ゲートから、強化繊維を添加した溶解樹脂を前記キャビティ内に射出することによって成形される軸受用樹脂製保持器の製造方法であって、

前記キャビティの周縁部には、前記キャビティ内にウェルド部が形成される前に、前記溶解樹脂が流入する少なくとも1つの第1樹脂溜まり部と、前記キャビティ内に前記ウェルド部が形成された後に、前記溶解樹脂が流入する少なくとも1つの第2樹脂溜まり部と、が設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部を設けない場合に前記キャビティ内の前記ウェルド部が形成される位置ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする軸受用樹脂製保持器の製造方法。

(2) 1つの前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部と前記樹脂射出ゲートとの周方向距離が、前記キャビティの周縁部の周方向長さの1/2と等しくならないように、且つ前記樹脂射出ゲートと周方向にラップしないように、前記キャビティの周縁部に設けられる

ことを特徴とする(1)に記載の軸受用樹脂製保持器の製造方法。

(3) 複数の前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、周方向に隣り合う前記樹脂射出ゲートの周方向中間部ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする(1)に記載の軸受用樹脂製保持器の製造方法。

(4) 前記第1樹脂溜まり部と前記キャビティの周縁部とは、第1連通部によって連通されており、

前記第2樹脂溜まり部と前記キャビティの周縁部とは、第2連通部によって連通されており、

前記第1連通部の断面積は、前記ウェルド部が形成される前に、前記第1樹脂溜まり部に前記溶解樹脂が流入可能であるように設定され、

前記第2連通部の断面積は、前記ウェルド部が形成された後に、前記第2樹脂溜まり部に前記溶解樹脂が流入可能であるように設定される

ことを特徴とする(1)〜(3)の1つに記載の軸受用樹脂製保持器の製造方法。

(5) (1)〜(4)の何れか1つに記載の軸受用樹脂製保持器の製造方法によって製造されたことを特徴とする軸受用樹脂製保持器。

【発明の効果】

【0015】

本発明の軸受用樹脂製保持器、及びその製造方法によれば、キャビティの周縁部には、キャビティ内にウェルド部が形成される前に溶解樹脂が流入する少なくとも1つの第1樹脂溜まり部が設けられ、第1樹脂溜まり部は、該第1樹脂溜まり部を設けない場合にキャビティ内のウェルド部が形成される位置ならびに前記樹脂射出ゲートと、周方向にラップしない位置においてキャビティの周縁部に設けられる。したがって、第1樹脂溜まり部を設ける位置を適切に設定することによって、ウェルド部の発生位置を制御することができ、軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制することが可能となる。

また、キャビティの周縁部には、ウェルド部が形成された後に、溶解樹脂が流入する少なくとも1つの第2樹脂溜まり部が設けられているので、ウェルド部における強化繊維の配向を乱すことができ、ウェルド部の強度を向上することが可能となる。

【図面の簡単な説明】

【0016】

【図1】第1実施形態に係る製造方法に使用する成形金型の断面図である。

【図2】第1実施形態に係る製造方法の説明図であり、ウェルド部が形成される前の状態を示す図である。

【図3】第1実施形態に係る製造方法の説明図であり、ウェルド部が形成された状態を示す図である。

【図4】第1実施形態に係る製造方法の説明図であり、ウェルド部が形成された後、第2樹脂溜まり部に溶解樹脂が流入している状態を示す図である。

【図5】第1実施形態に係る製造方法によって製造された冠型保持器の斜視図である。

【図6】第1実施形態に係る製造方法によって製造された円すいころ軸受用保持器の斜視図である。

【図7】第2実施形態に係る製造方法に使用する成形金型の断面図である。

【図8】第2実施形態に係る製造方法によって製造された冠型保持器の斜視図である。

【図9】第2実施形態に係る製造方法によって製造された円すいころ軸受用保持器の斜視図である。

【図10】従来の軸受用樹脂製保持器の製造方法に使用する成形金型の断面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る軸受用樹脂製保持器、及びその製造方法の各実施形態を図面に基づいて詳細に説明する。

【0018】

(第1実施形態)

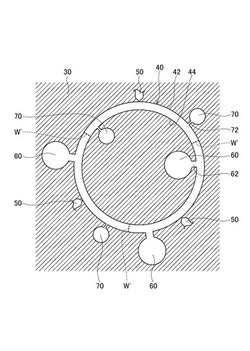

本発明の第1実施形態に係る軸受用樹脂製保持器の製造方法では、三点ゲート方式の射出成形を採用している。具体的には、図1に示すように、本発明に係る軸受用樹脂製保持器は、成形金型30内に形成した環状のキャビティ40の外周側周縁部42に設けた複数(本実施形態では3つ)の樹脂射出ゲート(以下、単にゲートと呼ぶ。)50から、強化繊維を添加した溶解樹脂をキャビティ40内に射出し、冷却固化することによって成形される。樹脂材料としては、例えば、46ナイロンや66ナイロンなどのポリアミド系樹脂、ポリブチレンテレフタレート、ポリフェレンサルサイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルニトリル(PEN)等の樹脂に、10〜50wt%の強化繊維(例えば、ガラス繊維や炭素繊維。)を添加した樹脂組成物が用いられる。

なお、図1中、軸受用樹脂製保持器の構造に相当する部分は、簡単のために省略している。

【0019】

また、キャビティ40の外周側周縁部42及び内周側周縁部44には、溶解樹脂が流入可能な複数(本実施形態では3つ)の第1,第2の樹脂溜まり部60,70が設けられている。ここで、第1の樹脂溜まり部60の体積は、第2の樹脂溜まり部70の体積よりも大きくなるように設定される。

【0020】

第1樹脂溜まり部60は、周方向に隣り合うゲート50の周方向中間部W´(図中、点線によって示されている。)ならびにゲート50と周方向にラップしない位置において、周方向中間部W´よりも周方向一方側又は周方向他方側に僅かに変位した位置において、キャビティ40の外周側周縁部42又は内周側周縁部44に設けられている。

なお、第1樹脂溜まり部60は、必ずしもゲート50の数と等しい数だけ設ける必要はなく、周方向に隣り合うゲート50の周方向中間部W´ならびにゲート50と周方向にラップしない位置において設けられる限り、任意の数に設定可能である。

【0021】

第2樹脂溜まり部70は、第1樹脂溜まり部60と共に周方向中間部W´を周方向に挟むように、キャビティ40の外周側周縁部42又は内周側周縁部44に設けられている。

なお、第2樹脂溜まり部70は、必ずしもゲート50の数と等しく設ける必要はなく、キャビティ40の外周側周縁部42又は内周側周縁部44の任意の位置に、任意の数だけ設ければよい。

【0022】

また、それぞれの第1樹脂溜まり部60とキャビティ40の外周側周縁部42又は内周側周縁部44とは、第1連通部62によって連通されており、それぞれの第2樹脂溜まり部70とキャビティ40の外周側周縁部42又は内周側周縁部44とは、第2連通部72によって連通されている。

【0023】

以下、図2〜4を参照し、キャビティ40内に溶解樹脂Gを充填する様子を詳細に説明する。

【0024】

図2に示すように、3つのゲート50からキャビティ40内に注入された溶解樹脂Gは、それぞれキャビティ40内を左右に二つの流れとなって流動する。ここで、仮にキャビティ40に第1樹脂溜まり60を設けない場合は、周方向に隣り合うゲート50の周方向中間部W´にウェルド部が形成される。

【0025】

しかしながら、本実施形態では、周方向に隣り合うゲート50間において、周方向中間部W´と周方向にラップしない位置で、第1樹脂溜まり部60が設けられている。また、第1連通部62の断面積は、ウェルド部Wが形成される前に、第1樹脂溜まり部60に溶解樹脂Gが流入可能であるように設定されており、第2連通部72の断面積は、ウェルド部Wが形成された後に、第2樹脂溜まり部60に溶解樹脂Gが流入可能であるように設定されている。したがって、ウェルド部Wが形成される前に、すなわち、それぞれのゲート50から注入され流動した溶解樹脂Gが互いに合流する前に、第1連通部62を介して第1樹脂溜まり部60に流入する。一方で、第2樹脂溜まり部70には、溶解樹脂Gが流入しない。

【0026】

その後、溶解樹脂Gが注入され続け、図3に示すように、第1樹脂溜まり部60とキャビティ40とは、溶解樹脂Gによって満たされる。このように、キャビティ40の外周側周縁部42には、周方向中間部W´と周方向にラップしない位置において第1樹脂溜まり部60が設けられているので、溶解樹脂Gが互いに合流する位置は周方向中間部W´よりも第1樹脂溜まり部60寄りに変位し、当該合流位置にウェルド部W(図3中、一点鎖線によって示されている。)が形成されることになる。以上のように、第1樹脂溜まり部60を設ける位置を、適切に設定することで、ウェルド部Wの発生位置を制御すること可能となる。

なお、第1樹脂溜まり部60の体積は、ウェルド部Wの周方向中間部W´からの変位が十分となる程度に、溶解樹脂Gが流入可能な大きさに設定されることが望ましい。

【0027】

また、図3に示す場合では、ウェルド部Wは溶解樹脂Gが融着一体化しただけの強度が低い状態となっており、その後、図4に示すように、溶解樹脂Gが、第2連通部72を介して第2樹脂溜まり部70に流入することにより、ウェルド部Wにおける強化繊維の配向が乱され、ウェルド部Wの強度を向上させることができる。

【0028】

(実施例1)

図5に、上述した第1実施形態の軸受用樹脂製保持器の製造方法によって製造された冠型保持器1を示す。冠型保持器1は、略円環状の基部3と、基部3の軸方向一端側面5から、周方向に所定の間隔で軸方向に突出する複数の柱部7と、を有しており、隣り合う一対の柱部7,7の互いに対向する面9,9と基部3の軸方向一端側面5とによって、軸受の転動体(不図示)を保持するポケット部11を形成している。

なお、図5には、発明の理解のために、3点のゲート50と、それぞれ3つの第1,第2樹脂溜まり部60,70と、第1,第2連通部62,72と、が模式的に図示されている。

【0029】

ここで、上述の軸受用樹脂製保持器の製造方法によれば、キャビティ40の外周側周縁部42又は内周側周縁部44には、キャビティ40内にウェルド部Wが形成される前に溶解樹脂Gが流入する複数の第1樹脂溜まり部60が設けられ、第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内のウェルド部が形成される位置W´(周方向に隣り合うゲート50の周方向中間部)ならびにゲート50と、周方向にラップしない位置においてキャビティ40の外周側周縁部42又は内周側周縁部44に設けられる。したがって、複数の第1樹脂溜まり部60を設ける位置を適切に設定することによって、ウェルド部Wの発生位置を柱部7内に制御することができ、冠型保持器1の十分な強度を必要とする部分(肉厚が薄いポケット部11)におけるウェルド部Wの形成を抑制することが可能となる。

【0030】

また、キャビティ40の外周側周縁部42又は内周側周縁部44には、ウェルド部Wが形成された後に、溶解樹脂Gが流入する複数の第2樹脂溜まり部70が設けられているので、ウェルド部Wにおける強化繊維の配向が乱され、ウェルド部Wの強度を向上させることができる。

【0031】

(実施例2)

また、上述した第1実施形態の軸受用樹脂製保持器の製造方法は、図6に示すような円すいころ軸受用保持器20を製造する際に適用してもよい。なお、この円すいころ軸受用保持器20は、3点ゲート方式で、且つキャビティ40には、2つの第1樹脂溜まり部60と、3つの第2樹脂溜まり部70と、が設けられた軸受用樹脂製保持器の製造方法によって製造される。

【0032】

円すいころ軸受用保持器20は、円すい台形状を成しており、所定間隔を空けて対向する大径円環部21及び小径円環部22と、これらの円環部21,22を連結するとともに、当該円環部21,22間の空間領域を周方向に隔て、円すいころ(不図示)を保持するための複数のポケット部23を形成する複数の柱部24と、を備えている。

【0033】

この円すいころ軸受用保持器20においても、上述の軸受用樹脂製保持器の製造方法によれば、肉厚が薄いポケット部23にウェルド部Wが発生しないように、ウェルド部Wの発生位置を柱部24内に制御することが可能であるので、十分な強度を必要とする部分においてウェルド部Wの形成を抑制することが可能となる。

その他の効果は、実施例1と同様である。

【0034】

(第2実施形態)

次に、本発明に係る第2実施形態の軸受用樹脂製保持器の製造方法について図面を参照して説明する。なお、第1実施形態と同一部分及び相当部分には、同一符号を付すことによって説明を省略する。

【0035】

図7に示すように、第2実施形態の軸受用樹脂製保持器の製造方法では、第1実施形態と異なり1点ゲート方式を採用しており、1つの樹脂射出ゲート50がキャビティ40の外周側周縁部42に設けられている。

【0036】

また、キャビティ40の外周側周縁部42には、それぞれ1つずつ第1,第2樹脂溜まり部60,70が設けられている。

【0037】

第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内のウェルド部Wが形成される位置W´ならびにゲート50と、周方向にラップしない位置に、すなわち、第1樹脂溜まり部60とゲート50との周方向距離Aが、キャビティ40の周方向長さBの1/2と等しくならず(A≠B/2)、且つ0とならない(A≠0)ように設けられている。

なお、第1樹脂溜まり部60は、上記のようにA≠B/2且つA≠0の関係を満たす限り、複数設けてもよい。また、第2樹脂溜まり部70は、キャビティ40の外周側周縁部42又は内周側周縁部44の任意の位置に、任意の数だけ設ければよい。

【0038】

(実施例3)

図8に、上述した第2実施形態の軸受用樹脂製保持器の製造方法によって製造された冠型保持器1を示す。この冠型保持器1においても、第1樹脂溜まり部60を設けたことによって、ウェルド部Wの発生位置が制御され、冠型保持器1の十分な強度を必要とする部分(肉厚が薄いポケット部11)におけるウェルド部Wの形成が抑制される。また、キャビティ40の外周側周縁部42には、ウェルド部Wが形成された後に、溶解樹脂Gが流入する複数の第2樹脂溜まり部70が設けられているので、ウェルド部Wにおける強化繊維の配向が乱され、ウェルド部Wの強度を向上させることができる。

【0039】

(実施例4)

また、上述した第2実施形態の軸受用樹脂製保持器の製造方法は、図9に示すような円すいころ軸受用保持器20を製造する際に適用してもよい。

この円すいころ軸受用保持器20においても、第2実施形態の軸受用樹脂製保持器の製造方法によれば、肉厚が薄いポケット部23にウェルド部Wが発生しないように、ウェルド部Wの発生位置を制御することが可能であるので、十分な強度を必要とする部分におけるウェルド部の形成を抑制することが可能となる。

その他の効果は、実施例3と同様である。

【0040】

尚、本発明は、前述した各実施形態に限定されるものではなく、適宜、変形、改良、等が可能である。

例えば、上述の実施形態においては、ゲート50の数は、1つ又は3つとしているが、特に限定されるものではなく、任意の数に設定可能である。

【0041】

また、本発明の軸受用樹脂製保持器の製造方法が適用される軸受用樹脂製保持器の種類は限定されず、例えば、円筒ころ軸受用樹脂製保持器、アンギュラ玉軸受用樹脂製保持器等、様々な軸受用樹脂製保持器の製造に広く応用可能である。

【符号の説明】

【0042】

1 冠型保持器(軸受用樹脂製保持器)

20 円すいころ軸受用保持器(軸受用樹脂製保持器)

30 成形金型

40 キャビティ

42 外周側周縁部(周縁部)

44 内周側周縁部(周縁部)

50 樹脂射出ゲート

60 第1樹脂溜まり部

62 第1連通部

70 第2樹脂溜まり部

72 第2連通部

G 溶解樹脂

W ウェルド部

W´ 周方向中間部

【技術分野】

【0001】

本発明は、軸受用樹脂製保持器、及びその製造方法に関する。

【背景技術】

【0002】

一般的に、軸受用樹脂製保持器は、通常、射出成形により製造される。具体的には、図10に示すように、成形金型に成形体である軸受用樹脂製保持器に対応する環状のキャビティ140を形成し、このキャビティ140の周縁部に設けた樹脂射出ゲート150から溶解された樹脂材料を注入し、冷却固化することによって製造される。

【0003】

キャビティ140に注入された溶解樹脂は、キャビティ140内を左右に二つの流れとなって流動し、樹脂射出ゲート150と対向する反対側の位置で再び合流し、相互に接合され、ウェルド部100Wが形成される。一般に、この様に射出成形された軸受用樹脂製保持器は、溶解樹脂が融着一体化しただけのものであるため、溶融樹脂の均一な混合が起こらず、ウェルド部100Wにおいて強度が低下することがよく知られている。

【0004】

また、溶解樹脂に、強化材料として、ガラス繊維、炭素繊維、金属繊維等の強化繊維を添加したものでは、ウェルド部100Wにおいて強化繊維が溶解樹脂の流動方向に対し垂直に配向するため、補強効果が発現しない。さらに、ウェルド部100W以外の部分では、強化繊維が溶解樹脂の流動方向に対し平行に配向するため、当該部分とウェルド部との強度差が大きくなってしまう。

【0005】

このように、射出成形により製造された軸受用樹脂製保持器は、強度が弱いウェルド部から破損することが多いため、以下に示すような対策がなされてきた。

【0006】

例えば、特許文献1記載の軸受用樹脂製保持器の製造方法においては、成形金型内に形成したキャビティに溶解樹脂を注入し、この溶解樹脂の合流箇所に、溶解樹脂が流入可能な樹脂溜まり部を設けている。このように構成することによって、合流箇所における強化繊維の配向を乱し、ウェルド部の強度を向上させることを図っている。

【0007】

また、特許文献2記載の射出成形方法では、ピストンを内蔵した樹脂溜まり部を溶解樹脂の分流流路の少なくとも一方に設け、ウェルド部形成後にピストンを前進または後退させることで、ウェルド部における溶解樹脂の移動を生じさせ、ウェルド部の強度向上を図っている。

【0008】

また、特許文献3記載のプラスチックシールの射出成形方法では、射出された樹脂がキャビティ内を満たしウェルド部が形成された後、樹脂溜まり部に樹脂を流入させることにより、ウェルド部における強化繊維の配向を乱し、該ウェルド部の強度を改善することを図っている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3666536号公報

【特許文献2】特開第2960256号公報

【特許文献3】特開第3731647号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の軸受用樹脂製保持器の製造方法は、キャビティ内の溶解樹脂の合流箇所にのみ樹脂溜まり部を設けているため、ウェルド部の強化繊維の配向の変化が小さく、該ウェルド部の強度向上効果も小さいという欠点があった。さらに、ウェルド部の発生位置を制御することは困難であるため、十分な強度を必要とする部位にウェルド部が形成される場合があり、破損の原因となる虞があった。

【0011】

また、特許文献2の射出成形方法では、金型構造が複雑であり、金型の動作制御をしなければならなかった。

【0012】

また、特許文献3のプラスチックシールの射出成形方法では、ウェルド部形成後に溶解樹脂を樹脂溜まり部に流入させている。したがって、ウェルド部の発生位置を制御することは困難であり、十分な強度を必要とする部位にウェルド部が形成された場合、仮に当該射出成形方法によってウェルド部の強度が改善されたとしても、ウェルド部以外の部位よりは強度が低いため、破損の原因となる虞がある。

【0013】

本発明は、上述した課題を鑑みてなされたものであり、その目的は、軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制し、且つ、ウェルド部の強度を向上することが可能な軸受用樹脂製保持器、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明の上記目的は、下記の構成により達成される。

(1) 成形金型内に形成した環状のキャビティの周縁部に設けられた少なくとも1つの樹脂射出ゲートから、強化繊維を添加した溶解樹脂を前記キャビティ内に射出することによって成形される軸受用樹脂製保持器の製造方法であって、

前記キャビティの周縁部には、前記キャビティ内にウェルド部が形成される前に、前記溶解樹脂が流入する少なくとも1つの第1樹脂溜まり部と、前記キャビティ内に前記ウェルド部が形成された後に、前記溶解樹脂が流入する少なくとも1つの第2樹脂溜まり部と、が設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部を設けない場合に前記キャビティ内の前記ウェルド部が形成される位置ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする軸受用樹脂製保持器の製造方法。

(2) 1つの前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部と前記樹脂射出ゲートとの周方向距離が、前記キャビティの周縁部の周方向長さの1/2と等しくならないように、且つ前記樹脂射出ゲートと周方向にラップしないように、前記キャビティの周縁部に設けられる

ことを特徴とする(1)に記載の軸受用樹脂製保持器の製造方法。

(3) 複数の前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、周方向に隣り合う前記樹脂射出ゲートの周方向中間部ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする(1)に記載の軸受用樹脂製保持器の製造方法。

(4) 前記第1樹脂溜まり部と前記キャビティの周縁部とは、第1連通部によって連通されており、

前記第2樹脂溜まり部と前記キャビティの周縁部とは、第2連通部によって連通されており、

前記第1連通部の断面積は、前記ウェルド部が形成される前に、前記第1樹脂溜まり部に前記溶解樹脂が流入可能であるように設定され、

前記第2連通部の断面積は、前記ウェルド部が形成された後に、前記第2樹脂溜まり部に前記溶解樹脂が流入可能であるように設定される

ことを特徴とする(1)〜(3)の1つに記載の軸受用樹脂製保持器の製造方法。

(5) (1)〜(4)の何れか1つに記載の軸受用樹脂製保持器の製造方法によって製造されたことを特徴とする軸受用樹脂製保持器。

【発明の効果】

【0015】

本発明の軸受用樹脂製保持器、及びその製造方法によれば、キャビティの周縁部には、キャビティ内にウェルド部が形成される前に溶解樹脂が流入する少なくとも1つの第1樹脂溜まり部が設けられ、第1樹脂溜まり部は、該第1樹脂溜まり部を設けない場合にキャビティ内のウェルド部が形成される位置ならびに前記樹脂射出ゲートと、周方向にラップしない位置においてキャビティの周縁部に設けられる。したがって、第1樹脂溜まり部を設ける位置を適切に設定することによって、ウェルド部の発生位置を制御することができ、軸受用樹脂製保持器の十分な強度を必要とする部分においてウェルド部の形成を抑制することが可能となる。

また、キャビティの周縁部には、ウェルド部が形成された後に、溶解樹脂が流入する少なくとも1つの第2樹脂溜まり部が設けられているので、ウェルド部における強化繊維の配向を乱すことができ、ウェルド部の強度を向上することが可能となる。

【図面の簡単な説明】

【0016】

【図1】第1実施形態に係る製造方法に使用する成形金型の断面図である。

【図2】第1実施形態に係る製造方法の説明図であり、ウェルド部が形成される前の状態を示す図である。

【図3】第1実施形態に係る製造方法の説明図であり、ウェルド部が形成された状態を示す図である。

【図4】第1実施形態に係る製造方法の説明図であり、ウェルド部が形成された後、第2樹脂溜まり部に溶解樹脂が流入している状態を示す図である。

【図5】第1実施形態に係る製造方法によって製造された冠型保持器の斜視図である。

【図6】第1実施形態に係る製造方法によって製造された円すいころ軸受用保持器の斜視図である。

【図7】第2実施形態に係る製造方法に使用する成形金型の断面図である。

【図8】第2実施形態に係る製造方法によって製造された冠型保持器の斜視図である。

【図9】第2実施形態に係る製造方法によって製造された円すいころ軸受用保持器の斜視図である。

【図10】従来の軸受用樹脂製保持器の製造方法に使用する成形金型の断面図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る軸受用樹脂製保持器、及びその製造方法の各実施形態を図面に基づいて詳細に説明する。

【0018】

(第1実施形態)

本発明の第1実施形態に係る軸受用樹脂製保持器の製造方法では、三点ゲート方式の射出成形を採用している。具体的には、図1に示すように、本発明に係る軸受用樹脂製保持器は、成形金型30内に形成した環状のキャビティ40の外周側周縁部42に設けた複数(本実施形態では3つ)の樹脂射出ゲート(以下、単にゲートと呼ぶ。)50から、強化繊維を添加した溶解樹脂をキャビティ40内に射出し、冷却固化することによって成形される。樹脂材料としては、例えば、46ナイロンや66ナイロンなどのポリアミド系樹脂、ポリブチレンテレフタレート、ポリフェレンサルサイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルニトリル(PEN)等の樹脂に、10〜50wt%の強化繊維(例えば、ガラス繊維や炭素繊維。)を添加した樹脂組成物が用いられる。

なお、図1中、軸受用樹脂製保持器の構造に相当する部分は、簡単のために省略している。

【0019】

また、キャビティ40の外周側周縁部42及び内周側周縁部44には、溶解樹脂が流入可能な複数(本実施形態では3つ)の第1,第2の樹脂溜まり部60,70が設けられている。ここで、第1の樹脂溜まり部60の体積は、第2の樹脂溜まり部70の体積よりも大きくなるように設定される。

【0020】

第1樹脂溜まり部60は、周方向に隣り合うゲート50の周方向中間部W´(図中、点線によって示されている。)ならびにゲート50と周方向にラップしない位置において、周方向中間部W´よりも周方向一方側又は周方向他方側に僅かに変位した位置において、キャビティ40の外周側周縁部42又は内周側周縁部44に設けられている。

なお、第1樹脂溜まり部60は、必ずしもゲート50の数と等しい数だけ設ける必要はなく、周方向に隣り合うゲート50の周方向中間部W´ならびにゲート50と周方向にラップしない位置において設けられる限り、任意の数に設定可能である。

【0021】

第2樹脂溜まり部70は、第1樹脂溜まり部60と共に周方向中間部W´を周方向に挟むように、キャビティ40の外周側周縁部42又は内周側周縁部44に設けられている。

なお、第2樹脂溜まり部70は、必ずしもゲート50の数と等しく設ける必要はなく、キャビティ40の外周側周縁部42又は内周側周縁部44の任意の位置に、任意の数だけ設ければよい。

【0022】

また、それぞれの第1樹脂溜まり部60とキャビティ40の外周側周縁部42又は内周側周縁部44とは、第1連通部62によって連通されており、それぞれの第2樹脂溜まり部70とキャビティ40の外周側周縁部42又は内周側周縁部44とは、第2連通部72によって連通されている。

【0023】

以下、図2〜4を参照し、キャビティ40内に溶解樹脂Gを充填する様子を詳細に説明する。

【0024】

図2に示すように、3つのゲート50からキャビティ40内に注入された溶解樹脂Gは、それぞれキャビティ40内を左右に二つの流れとなって流動する。ここで、仮にキャビティ40に第1樹脂溜まり60を設けない場合は、周方向に隣り合うゲート50の周方向中間部W´にウェルド部が形成される。

【0025】

しかしながら、本実施形態では、周方向に隣り合うゲート50間において、周方向中間部W´と周方向にラップしない位置で、第1樹脂溜まり部60が設けられている。また、第1連通部62の断面積は、ウェルド部Wが形成される前に、第1樹脂溜まり部60に溶解樹脂Gが流入可能であるように設定されており、第2連通部72の断面積は、ウェルド部Wが形成された後に、第2樹脂溜まり部60に溶解樹脂Gが流入可能であるように設定されている。したがって、ウェルド部Wが形成される前に、すなわち、それぞれのゲート50から注入され流動した溶解樹脂Gが互いに合流する前に、第1連通部62を介して第1樹脂溜まり部60に流入する。一方で、第2樹脂溜まり部70には、溶解樹脂Gが流入しない。

【0026】

その後、溶解樹脂Gが注入され続け、図3に示すように、第1樹脂溜まり部60とキャビティ40とは、溶解樹脂Gによって満たされる。このように、キャビティ40の外周側周縁部42には、周方向中間部W´と周方向にラップしない位置において第1樹脂溜まり部60が設けられているので、溶解樹脂Gが互いに合流する位置は周方向中間部W´よりも第1樹脂溜まり部60寄りに変位し、当該合流位置にウェルド部W(図3中、一点鎖線によって示されている。)が形成されることになる。以上のように、第1樹脂溜まり部60を設ける位置を、適切に設定することで、ウェルド部Wの発生位置を制御すること可能となる。

なお、第1樹脂溜まり部60の体積は、ウェルド部Wの周方向中間部W´からの変位が十分となる程度に、溶解樹脂Gが流入可能な大きさに設定されることが望ましい。

【0027】

また、図3に示す場合では、ウェルド部Wは溶解樹脂Gが融着一体化しただけの強度が低い状態となっており、その後、図4に示すように、溶解樹脂Gが、第2連通部72を介して第2樹脂溜まり部70に流入することにより、ウェルド部Wにおける強化繊維の配向が乱され、ウェルド部Wの強度を向上させることができる。

【0028】

(実施例1)

図5に、上述した第1実施形態の軸受用樹脂製保持器の製造方法によって製造された冠型保持器1を示す。冠型保持器1は、略円環状の基部3と、基部3の軸方向一端側面5から、周方向に所定の間隔で軸方向に突出する複数の柱部7と、を有しており、隣り合う一対の柱部7,7の互いに対向する面9,9と基部3の軸方向一端側面5とによって、軸受の転動体(不図示)を保持するポケット部11を形成している。

なお、図5には、発明の理解のために、3点のゲート50と、それぞれ3つの第1,第2樹脂溜まり部60,70と、第1,第2連通部62,72と、が模式的に図示されている。

【0029】

ここで、上述の軸受用樹脂製保持器の製造方法によれば、キャビティ40の外周側周縁部42又は内周側周縁部44には、キャビティ40内にウェルド部Wが形成される前に溶解樹脂Gが流入する複数の第1樹脂溜まり部60が設けられ、第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内のウェルド部が形成される位置W´(周方向に隣り合うゲート50の周方向中間部)ならびにゲート50と、周方向にラップしない位置においてキャビティ40の外周側周縁部42又は内周側周縁部44に設けられる。したがって、複数の第1樹脂溜まり部60を設ける位置を適切に設定することによって、ウェルド部Wの発生位置を柱部7内に制御することができ、冠型保持器1の十分な強度を必要とする部分(肉厚が薄いポケット部11)におけるウェルド部Wの形成を抑制することが可能となる。

【0030】

また、キャビティ40の外周側周縁部42又は内周側周縁部44には、ウェルド部Wが形成された後に、溶解樹脂Gが流入する複数の第2樹脂溜まり部70が設けられているので、ウェルド部Wにおける強化繊維の配向が乱され、ウェルド部Wの強度を向上させることができる。

【0031】

(実施例2)

また、上述した第1実施形態の軸受用樹脂製保持器の製造方法は、図6に示すような円すいころ軸受用保持器20を製造する際に適用してもよい。なお、この円すいころ軸受用保持器20は、3点ゲート方式で、且つキャビティ40には、2つの第1樹脂溜まり部60と、3つの第2樹脂溜まり部70と、が設けられた軸受用樹脂製保持器の製造方法によって製造される。

【0032】

円すいころ軸受用保持器20は、円すい台形状を成しており、所定間隔を空けて対向する大径円環部21及び小径円環部22と、これらの円環部21,22を連結するとともに、当該円環部21,22間の空間領域を周方向に隔て、円すいころ(不図示)を保持するための複数のポケット部23を形成する複数の柱部24と、を備えている。

【0033】

この円すいころ軸受用保持器20においても、上述の軸受用樹脂製保持器の製造方法によれば、肉厚が薄いポケット部23にウェルド部Wが発生しないように、ウェルド部Wの発生位置を柱部24内に制御することが可能であるので、十分な強度を必要とする部分においてウェルド部Wの形成を抑制することが可能となる。

その他の効果は、実施例1と同様である。

【0034】

(第2実施形態)

次に、本発明に係る第2実施形態の軸受用樹脂製保持器の製造方法について図面を参照して説明する。なお、第1実施形態と同一部分及び相当部分には、同一符号を付すことによって説明を省略する。

【0035】

図7に示すように、第2実施形態の軸受用樹脂製保持器の製造方法では、第1実施形態と異なり1点ゲート方式を採用しており、1つの樹脂射出ゲート50がキャビティ40の外周側周縁部42に設けられている。

【0036】

また、キャビティ40の外周側周縁部42には、それぞれ1つずつ第1,第2樹脂溜まり部60,70が設けられている。

【0037】

第1樹脂溜まり部60は、該第1樹脂溜まり部60を設けない場合にキャビティ40内のウェルド部Wが形成される位置W´ならびにゲート50と、周方向にラップしない位置に、すなわち、第1樹脂溜まり部60とゲート50との周方向距離Aが、キャビティ40の周方向長さBの1/2と等しくならず(A≠B/2)、且つ0とならない(A≠0)ように設けられている。

なお、第1樹脂溜まり部60は、上記のようにA≠B/2且つA≠0の関係を満たす限り、複数設けてもよい。また、第2樹脂溜まり部70は、キャビティ40の外周側周縁部42又は内周側周縁部44の任意の位置に、任意の数だけ設ければよい。

【0038】

(実施例3)

図8に、上述した第2実施形態の軸受用樹脂製保持器の製造方法によって製造された冠型保持器1を示す。この冠型保持器1においても、第1樹脂溜まり部60を設けたことによって、ウェルド部Wの発生位置が制御され、冠型保持器1の十分な強度を必要とする部分(肉厚が薄いポケット部11)におけるウェルド部Wの形成が抑制される。また、キャビティ40の外周側周縁部42には、ウェルド部Wが形成された後に、溶解樹脂Gが流入する複数の第2樹脂溜まり部70が設けられているので、ウェルド部Wにおける強化繊維の配向が乱され、ウェルド部Wの強度を向上させることができる。

【0039】

(実施例4)

また、上述した第2実施形態の軸受用樹脂製保持器の製造方法は、図9に示すような円すいころ軸受用保持器20を製造する際に適用してもよい。

この円すいころ軸受用保持器20においても、第2実施形態の軸受用樹脂製保持器の製造方法によれば、肉厚が薄いポケット部23にウェルド部Wが発生しないように、ウェルド部Wの発生位置を制御することが可能であるので、十分な強度を必要とする部分におけるウェルド部の形成を抑制することが可能となる。

その他の効果は、実施例3と同様である。

【0040】

尚、本発明は、前述した各実施形態に限定されるものではなく、適宜、変形、改良、等が可能である。

例えば、上述の実施形態においては、ゲート50の数は、1つ又は3つとしているが、特に限定されるものではなく、任意の数に設定可能である。

【0041】

また、本発明の軸受用樹脂製保持器の製造方法が適用される軸受用樹脂製保持器の種類は限定されず、例えば、円筒ころ軸受用樹脂製保持器、アンギュラ玉軸受用樹脂製保持器等、様々な軸受用樹脂製保持器の製造に広く応用可能である。

【符号の説明】

【0042】

1 冠型保持器(軸受用樹脂製保持器)

20 円すいころ軸受用保持器(軸受用樹脂製保持器)

30 成形金型

40 キャビティ

42 外周側周縁部(周縁部)

44 内周側周縁部(周縁部)

50 樹脂射出ゲート

60 第1樹脂溜まり部

62 第1連通部

70 第2樹脂溜まり部

72 第2連通部

G 溶解樹脂

W ウェルド部

W´ 周方向中間部

【特許請求の範囲】

【請求項1】

成形金型内に形成した環状のキャビティの周縁部に設けられた少なくとも1つの樹脂射出ゲートから、強化繊維を添加した溶解樹脂を前記キャビティ内に射出することによって成形される軸受用樹脂製保持器の製造方法であって、

前記キャビティの周縁部には、前記キャビティ内にウェルド部が形成される前に、前記溶解樹脂が流入する少なくとも1つの第1樹脂溜まり部と、前記キャビティ内に前記ウェルド部が形成された後に、前記溶解樹脂が流入する少なくとも1つの第2樹脂溜まり部と、が設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部を設けない場合に前記キャビティ内の前記ウェルド部が形成される位置ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする軸受用樹脂製保持器の製造方法。

【請求項2】

1つの前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部と前記樹脂射出ゲートとの周方向距離が、前記キャビティの周縁部の周方向長さの1/2と等しくならないように、且つ前記樹脂射出ゲートと周方向にラップしないように、前記キャビティの周縁部に設けられる

ことを特徴とする請求項1に記載の軸受用樹脂製保持器の製造方法。

【請求項3】

複数の前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、周方向に隣り合う前記樹脂射出ゲートの周方向中間部ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする請求項1に記載の軸受用樹脂製保持器の製造方法。

【請求項4】

前記第1樹脂溜まり部と前記キャビティの周縁部とは、第1連通部によって連通されており、

前記第2樹脂溜まり部と前記キャビティの周縁部とは、第2連通部によって連通されており、

前記第1連通部の断面積は、前記ウェルド部が形成される前に、前記第1樹脂溜まり部に前記溶解樹脂が流入可能であるように設定され、

前記第2連通部の断面積は、前記ウェルド部が形成された後に、前記第2樹脂溜まり部に前記溶解樹脂が流入可能であるように設定される

ことを特徴とする請求項1〜3の何れか1項に記載の軸受用樹脂製保持器の製造方法。

【請求項5】

請求項1〜4の何れか1項に記載の軸受用樹脂製保持器の製造方法によって製造されたことを特徴とする軸受用樹脂製保持器。

【請求項1】

成形金型内に形成した環状のキャビティの周縁部に設けられた少なくとも1つの樹脂射出ゲートから、強化繊維を添加した溶解樹脂を前記キャビティ内に射出することによって成形される軸受用樹脂製保持器の製造方法であって、

前記キャビティの周縁部には、前記キャビティ内にウェルド部が形成される前に、前記溶解樹脂が流入する少なくとも1つの第1樹脂溜まり部と、前記キャビティ内に前記ウェルド部が形成された後に、前記溶解樹脂が流入する少なくとも1つの第2樹脂溜まり部と、が設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部を設けない場合に前記キャビティ内の前記ウェルド部が形成される位置ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする軸受用樹脂製保持器の製造方法。

【請求項2】

1つの前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、該第1樹脂溜まり部と前記樹脂射出ゲートとの周方向距離が、前記キャビティの周縁部の周方向長さの1/2と等しくならないように、且つ前記樹脂射出ゲートと周方向にラップしないように、前記キャビティの周縁部に設けられる

ことを特徴とする請求項1に記載の軸受用樹脂製保持器の製造方法。

【請求項3】

複数の前記樹脂射出ゲートが、前記キャビティの周縁部に設けられ、

前記第1樹脂溜まり部は、周方向に隣り合う前記樹脂射出ゲートの周方向中間部ならびに前記樹脂射出ゲートと、周方向にラップしない位置において前記キャビティの周縁部に設けられる

ことを特徴とする請求項1に記載の軸受用樹脂製保持器の製造方法。

【請求項4】

前記第1樹脂溜まり部と前記キャビティの周縁部とは、第1連通部によって連通されており、

前記第2樹脂溜まり部と前記キャビティの周縁部とは、第2連通部によって連通されており、

前記第1連通部の断面積は、前記ウェルド部が形成される前に、前記第1樹脂溜まり部に前記溶解樹脂が流入可能であるように設定され、

前記第2連通部の断面積は、前記ウェルド部が形成された後に、前記第2樹脂溜まり部に前記溶解樹脂が流入可能であるように設定される

ことを特徴とする請求項1〜3の何れか1項に記載の軸受用樹脂製保持器の製造方法。

【請求項5】

請求項1〜4の何れか1項に記載の軸受用樹脂製保持器の製造方法によって製造されたことを特徴とする軸受用樹脂製保持器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図9】

【公開番号】特開2012−236363(P2012−236363A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107492(P2011−107492)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]