軸受装置

【課題】外部からの異物浸入防止と、内部からの潤滑剤漏出防止とを同時に図り、鉄鋼用圧延設備のバックアップロールの軸受などのように過酷な環境下での使用においても、耐久性に優れて長寿命な軸受装置を提供する。

【解決手段】軸受装置10は、ロール軸11と、ロール軸11に外嵌する転がり軸受12と、転がり軸受12に外嵌してロール軸11に対して相対回転可能に支持されるロール13と、軸方向に並列配置される複数のシール部23,24を有し、転がり軸受12の軸方向外側に配設されてロール軸11とロール13の間を封止するシール装置20と、複数のシール部23,24の間に開口して圧縮流体を供給するノズル孔26と、を備える。

【解決手段】軸受装置10は、ロール軸11と、ロール軸11に外嵌する転がり軸受12と、転がり軸受12に外嵌してロール軸11に対して相対回転可能に支持されるロール13と、軸方向に並列配置される複数のシール部23,24を有し、転がり軸受12の軸方向外側に配設されてロール軸11とロール13の間を封止するシール装置20と、複数のシール部23,24の間に開口して圧縮流体を供給するノズル孔26と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受装置に関し、より詳細には、鉄鋼用圧延設備のテンションレベラー、バックアップロール、センジマなど、外輪回転で使用される軸受装置に関する。

【背景技術】

【0002】

鉄鋼用圧延設備のレベラーなどに用いられるバックアップロールは、ロール軸の両端に配設したころがり軸受によって、円筒形のロールを回転自在に支持すると共に、ころがり軸受の軸方向外側においてロール軸とロールの間にシール装置を介在させてロール内の密封を図っている。

【0003】

鉄鋼材製造設備などのように、外部に水や粉塵など多くの異物が存在する厳しい環境下で使用される軸受装置のシール装置としては、従来、軸受の軸方向外側に配置された弾性シールと、圧縮空気を吐出するエアノズルとを備え、回転停止時には弾性シールのリップ部が相手部材に接触して封止し、回転時にはエアノズルから圧縮空気を吐出させて弾性シールのリップ部を撓ませ、相手部材との間にラビリンス隙間を生じさせて回転トルクを軽減すると共に、吐出空気により異物の浸入を防止するようにしたシール装置及びこれを用いたロール構造が開示されている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−151948号公報

【特許文献2】特開平11−218142号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

軸受外部の汚染が著しく、また高温、高荷重などの過酷な条件で使用される鉄鋼用圧延設備のバックアップロールなどに用いられる軸受には、水、粉塵、スケールなどの異物が軸受内に浸入することを防止する異物浸入防止機能と、軸受内部の潤滑剤が外部へ漏れ出すことを防止する潤滑剤保持機能が、同時に求められる。

【0006】

上記特許文献1及び特許文献2に開示されているシール装置は、1つの弾性シールと、エアノズルと、を備えている。このシール装置によると、エアノズルから吐出する圧縮空気によって、軸受外部からの異物浸入防止は図られているものの、軸受内部からの潤滑剤の漏れ出し対する対策は施されておらず、耐久性を向上させるためには、改善の余地があった。

【0007】

本発明は、前述した事情に鑑みてなされたものであり、その目的は、外部からの異物浸入防止と、内部からの潤滑剤漏出防止とを同時に図り、鉄鋼用圧延設備のバックアップロールの軸受などのように過酷な環境下での使用においても、耐久性に優れて長寿命な軸受装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の上記目的は、下記の構成により達成される。

(1)ロール軸と、ロール軸に外嵌する転がり軸受と、転がり軸受に外嵌してロール軸に対して相対回転可能に支持されるロールと、を備える軸受装置であって、軸方向に並列配置される複数のシール部を有し、転がり軸受の軸方向外側に配設されてロール軸とロールの間を封止するシール装置と、複数のシール部の間に開口して圧縮流体を供給するノズル孔と、を備えることを特徴とする軸受装置。

(2)シール装置は、転がり軸受側に配置される第1シール部と、第1シール部より軸方向外側に配置される第2シール部と、を備え、第1シール部は、ロール軸側の部材及びロール側の部材の一方に固定され、弾性を有するリップ部がロール軸側の部材及びロール側の部材の他方の周面に摺接するオイルシールであり、第2シール部は、ロール軸側の部材及びロール側の部材の一方に固定され、弾性を有するリップ部がロール軸側の部材及びロール側の部材の他方の周面に摺接するオイルシール、ロール軸側の部材及びロール側の部材の一方に固定され、弾性を有するリップ部がロール軸側の部材及びロール側の部材の他方の側面に摺接するVリング、及びロール軸側の部材とロール側の部材が僅かなラビリンス隙間を介して対向配置されるラビリンスシールのいずれかであることを特徴とする(1)に記載の軸受装置。

(3)第1シール部がオイルシールであり、第2シール部がオイルシール又はVリングであり、第1シール部のリップ部の相手部材に対する緊迫力が、第2シール部のリップ部の相手部材に対する緊迫力より大きく設定されることを特徴とする(2)に記載の軸受装置。

(4)シール装置は、円筒状に形成されて内周面にOリングが配設されると共に、軸方向略中央部に径方向に貫通するノズル孔が設けられる内輪部材と、円筒状に形成されて外周面にOリングが配設される外輪部材と、内輪部材のノズル孔に対して軸方向一端側と外輪部材との間に配置されて内輪部材と外輪部材との間を封止する第1シール部と、内輪部材のノズル孔に対して軸方向他端側と外輪部材との間に配置されて内輪部材と外輪部材との間を封止する第2シール部と、を備え、内輪部材、外輪部材、第1シール部、及び第2シール部は、ユニット装置として一体に組み付けられることを特徴とする(1)〜(3)のいずれかに記載の軸受装置。

(5)ロールは、少なくともシール装置が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面が形成されることを特徴とする(1)〜(4)のいずれかに記載の軸受装置。

【発明の効果】

【0009】

本発明の軸受装置によれば、軸方向に並列配置される複数のシール部を有するシール装置が、転がり軸受の軸方向外側に配設されると共に、複数のシール部の間に圧縮流体を供給するノズル孔が設けられるため、ノズル孔から複数のシール部の間に圧縮空気などを供給して、軸受装置外部からの異物浸入を防止すると同時に、軸受装置内部からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置の耐久性を向上させて長寿命とすることができる。

【0010】

また、本発明の軸受装置によれば、シール装置は、オイルシールから構成されて転がり軸受側に配置される第1シール部と、オイルシール、Vリング、及びラビリンスシールのいずれかで構成されて第1シール部より軸方向外側に配置される第2シール部とからなるため、いずれも簡単な機構のシール部を組み合わせて、軸受装置外部からの異物浸入を防止すると共に、軸受装置内部からの潤滑剤の漏れ出しを防止することができるシール装置を安価に製作することができる。また、回転時には、ノズル孔から圧縮空気を供給してリップ部を撓ませ、相手部材との間に隙間を形成することにより、接触抵抗をなくして摩擦トルクを低減させて消費エネルギーを抑制することができる。

【0011】

また、本発明の軸受装置によれば、転がり軸受側に配置される第1シール部のリップ部の相手部材に対する緊迫力が、第1シール部より軸方向外側に配置される第2シール部のリップ部の相手部材に対する緊迫力より大きく設定されるため、第2シール部のリップ部と相手部材との隙間から多くの圧縮空気を噴出させて、外部からの異物浸入を防止すると共に、第1シール部のリップ部と相手部材との接触を維持して内部からの潤滑剤の漏れ出しを防止して、異物浸入と潤滑剤漏出を同時に防止することができる。

【0012】

また、本発明の軸受装置によれば、シール装置は、内輪部材、外輪部材、第1シール部、及び第2シール部が一体に組み付けられてユニット化されているため、軸受装置にシール装置を容易に組み付けることができる。また、シール装置にシール不良などの不具合が発生したとしても、シール装置だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

【0013】

さらに、本発明の軸受装置によれば、ロールは、少なくともシール装置が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面が形成されるため、ロールに大きな荷重が作用して弾性変形したとしても、シール装置に及ぼす影響を抑制することができ、良好なシール性能を常に維持することができる。

【図面の簡単な説明】

【0014】

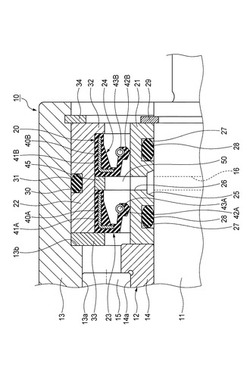

【図1】本発明に係る軸受装置の第1実施形態を説明するための断面図である。

【図2】図1に示すシール装置の拡大断面図である。

【図3】第1実施形態のシール装置の第1変形例を説明するための拡大断面図である。

【図4】第1実施形態のシール装置の第2変形例を説明するための拡大断面図である。

【図5】第1実施形態のシール装置の第3変形例を説明するための拡大断面図である。

【図6】第1実施形態のシール装置の第4変形例を説明するための拡大断面図である。

【図7】第1実施形態のシール装置の第5変形例を説明するための拡大断面図である。

【図8】本発明に係る軸受装置の第2実施形態を説明するための拡大断面図である。

【図9】第2実施形態のシール装置の第1変形例を説明するための拡大断面図である。

【図10】第2実施形態のシール装置の第2変形例を説明するための拡大断面図である。

【図11】本発明に係る軸受装置の第3実施形態を説明するための拡大断面図である。

【図12】第3実施形態のシール装置の第1変形例を説明するための拡大断面図である。

【図13】第3実施形態のシール装置の第2変形例を説明するための拡大断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る軸受装置の各実施形態について、図面に基づいて詳細に説明する。

【0016】

(第1実施形態)

まず、図1〜図7を参照して、本発明に係る軸受装置の第1実施形態について説明する。

【0017】

本実施形態の軸受装置10は、図1に示すように、ロール軸11と、ロール軸11に外嵌する転がり軸受である複数のころ軸受12と、ころ軸受12に外嵌する円筒形のロール13と、を備え、ロール13がロール軸11に対して相対回転可能に支持されている。

【0018】

ロール軸11には、径方向に貫通する径方向孔16と、ロール軸11の軸端部から軸方向に形成され径方向孔16と連通する軸方向孔17が形成されている。軸方向孔17は、不図示の圧縮空気供給源に接続されており、圧縮空気が軸方向孔17及び径方向孔16を介して軸受装置10内に供給される。

【0019】

ころ軸受12は、一対の内輪14の外周面に形成される複数(本実施形態では4個)の軌道面14aと、ロール13の内周面に形成される複数(本実施形態では2個)の軌道面13aとの間に、複数(本実施形態では4列)のころ15が転動自在に配設されている。即ち、本実施形態のころ軸受12では、ロール13が外輪の機能を有する。

【0020】

ころ軸受12の軸方向外側には、それぞれシール装置20が配置されており、ロール軸11とロール13の間を封止している。シール装置20は、図2に示すように、ロール軸側の部材である内輪部材21と、ロール側の部材である外輪部材22と、一対のオイルシール23,24と、を備える。

【0021】

内輪部材21は、リング状に形成された部材であり、その内周面の軸方向略中央部に円環状溝25が形成され、この円環状溝25から外周面に向けて径方向に貫通するノズル孔26が周方向に所定の間隔を存して複数形成される。また、内輪部材21の内周面には、ノズル孔26の軸方向両側に、Oリング28を装着可能なOリング溝27がそれぞれ形成される。

【0022】

また、内輪部材21は、ロール軸11に外嵌され、内輪14の軸方向外端面とロール軸11に装着された止め輪29との間に狭持されて軸方向の位置決めがされている。これにより、ロール軸11の径方向孔16と内輪部材21の円環状溝25及びノズル孔26が連通すると共に、ロール軸11と内輪部材21との間がOリング28,28により封止される。

【0023】

外輪部材22は、リング状に形成された部材であり、その外周面にOリング31を装着可能なOリング溝30が形成されている。また、外輪部材22の内周面の軸方向外端部には、径方向内側に突出する突起部32が全周に亘って形成されている。

【0024】

また、外輪部材22は、ロール13に内嵌され、後述するリング部材33を介して、ロール13の段部13bとロール13に装着された止め輪34との間に狭持されて軸方向の位置決めがされている。これにより、ロール13と外輪部材22との間がOリング30によって封止される。

【0025】

内輪部材21と外輪部材22との間には、第1シール部である第1オイルシール23と、第2シール部である第2オイルシール24が、軸方向に並列に配置されている。第1オイルシール23は、ころ軸受12に隣接して、即ち、ロール軸11の軸端から遠い側に配置され、第2オイルシール24は、ころ軸受12から離間した側、即ち、ロール軸11の軸端から近い側に配置されている。

【0026】

第1及び第2オイルシール23,24は、それぞれ略L字型の芯金40A,40Bと、芯金40A,40Bを内包するゴムなどから成形される弾性部材41A,41Bと、弾性部材41A,41Bから延設されるリップ部42A,リップ部42Bと、リップ部42A,42Bの外周面側に装着されてリップ部42A,42Bと内輪部材21との間に緊迫力を付与するリング状のスプリング43A,43Bと、を備える。

【0027】

また、本実施形態では、図2に示すように、第1及び第2オイルシール23,24は、リップ部42A,42Bがロール軸11の軸端方向に向くような状態で外輪部材22の内周面に内嵌して組み付けられる。

【0028】

具体的には、外輪部材22の内周面に、第2オイルシール24の弾性部材41Bが嵌合して外輪部材22の突起部32に当接し、さらに、スペーサ45を介して第1オイルシール23の弾性部材41Aが嵌合し、リング部材33によって抜け出しが防止されている。

【0029】

これにより、第1及び第2オイルシール23,24のリップ部42A,42Bは、内輪部材21の外周面に摺接する。また、内輪部材21のノズル孔26は、内輪部材21、第1及び第2オイルシール23,24、及びスペーサ45によって画成されたシール空間50に開口する。

【0030】

このように構成された本実施形態の軸受装置10では、ロール13の回転が停止している時、第1及び第2オイルシール23,24のリップ部42A,42Bは、スプリング43A,43Bの緊迫力によって内輪部材21の外周面に接触している。従って、外部からの水や塵埃などの異物の浸入は、第2オイルシール24によって防止される。また、万一、第2オイルシール24を通過してシール空間50内に異物が浸入したとしても、第1オイルシール23によって軸受12内への異物の浸入が確実に防止される。

【0031】

また、軸受装置10からのグリースなどの潤滑剤の漏れ出しは、第1オイルシール23によって防止される。また、異物の浸入防止機能、及び潤滑剤の漏れ出し防止機能は、Oリング28,30によっても得られる。

【0032】

また、ロール13が回転している時には、不図示の圧縮空気供給源から軸方向孔17、径方向孔16、円環状溝25、及びノズル孔26を介してシール空間50に圧縮空気が供給される。これにより、第2オイルシール24のリップ部42Bが、圧縮空気によって拡径する方向(径方向外側)に弾性変形して、リップ部42Bと内輪部材21との隙間から圧縮空気が外部に排出される。従って、第2オイルシール24は、ロール13の回転中は、圧縮空気によりシールを行っている。

【0033】

また、ロール13の回転中は、第2オイルシール24のリップ部42Bが内輪部材21と非接触となるので、リップ部42Bと内輪部材21との接触によって生じる摩擦トルクが低減して消費エネルギーが抑制される。また、第1オイルシール23のリップ部42Aと内輪部材21の外周面との接触は維持されるので、軸受装置10からの潤滑剤の漏れ出しが防止される。また、ノズル孔26の位置は、軸受装置10の軸方向外側に接近している程、即ち、第2オイルシール24に接近して設けられる程、外部からの異物浸入防止に有効である。また、第1オイルシール23に接近して設けられる程、内部からの潤滑剤の漏れ防止に対して有効である。

【0034】

以上説明したように、本実施形態の軸受装置10によれば、軸方向に並列配置される第1及び第2オイルシール23,24を有するシール装置20が、ころ軸受12の軸方向外側に配置されると共に、ノズル孔26を介して第1及び第2オイルシール23,24間のシール空間50に圧縮空気が供給されるため、ロール13の回転停止時は勿論、ロール13の回転時においても、軸受装置10内への異物の浸入を防止することができると共に、軸受装置10からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置10の耐久性を向上させて長寿命とすることができる。

【0035】

また、本実施形態の軸受装置10によれば、シール装置20は、内輪部材21、外輪部材22、第1オイルシール23、及び第2オイルシール24が一体に組み付けられてユニット化されているため、軸受装置10にシール装置20を容易に組み付けることができる。また、シール装置20にシール不良などの不具合が発生したとしても、シール装置20だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

【0036】

なお、本実施形態の第1変形例として、図3に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で外輪部材22の内周面に組み付けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用する。

【0037】

また、本実施形態の第2変形例として、図4に示すように、第1及び第2オイルシール23,24は、リップ部42A,42Bがロール軸11の軸端方向に向くような状態で内輪部材21の外周面に組み付けられている。この場合、第1及び第2オイルシール23,24のリップ部42A,42Bは外輪部材22の内周面に摺接する。また、内輪部材21の外周面の軸方向内端部には、径方向外側に突出し、第1及び第2オイルシール23,24の軸方向の位置決めを行う突起部35が全周に亘って設けられている。また、第1及び第2オイルシール23,24間には、第1及び第2オイルシール23,24の軸方向の位置決めを行うスペーサ46が設けられており、このスペーサ46には、ノズル孔26と連通しシール空間50に圧縮空気を供給する貫通穴46aがノズル孔26に対応する位置に形成されている。そして、本変形例によれば、第1及び第2オイルシール23,24が静止側である内輪部材21に取り付けられているので、ロール13の回転の影響を受けることがなく、安定したシール性能を得ることができる。

【0038】

また、本実施形態の第3変形例として、図5に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で内輪部材21の外周面に組み付けられ、第2オイルシール24は、リップ部42Bがロール軸11の軸端方向に向くような状態で内輪部材21の外周面に組み付けられている。この場合、第1及び第2オイルシール23,24のリップ部42A,42Bは外輪部材22の内周面に摺接する。また、上記第2変形例と同様に、突起部35及びスペーサ46が設けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用し、また、第1及び第2オイルシール23,24が静止側である内輪部材21に取り付けられているので、ロール13の回転の影響を受けることがなく、安定したシール性能を得ることができる。

【0039】

また、本実施形態の第4変形例として、図6に示すように、第1オイルシール23のスプリング43Aによるリップ部42Aの内輪部材21に対する緊迫力が、第2オイルシール23のスプリング43Bによるリップ部42Bの内輪部材21に対する緊迫力より大きく設定されている。そして、本変形例によれば、緊迫力の大きい第1オイルシール23のリップ部42Aにより内輪部材21との接触が維持されると共に、緊迫力の小さい第2オイルシール23のリップ部42Bによりノズル孔26から供給された圧縮空気が効率よく外部に排出されるので、異物浸入防止と潤滑剤の漏れ出し防止を容易に両立することができる。なお、本変形例は、図2に示すシール装置を例に説明したが、これに限定されず、図3〜図5に示すシール装置にも適用可能である。また、本変形例の第1シール部の緊迫力を第2シール部の緊迫力より大きくするという技術的思想は後述するVリング61にも適用可能である。

【0040】

また、本実施形態の第5変形例として、図7に示すように、ロール13のシール装置20が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面51が形成されている。そして、本変形例によれば、ロール13に大きな荷重が作用したとしても、ロール13の撓みなどによる影響がシール装置20に及ぶことはなく、良好なシール性能を維持することができる。なお、本変形例は、図2に示す軸受装置を例に説明したが、これに限定されず、図3〜図6に示す軸受装置にも適用可能である。

【0041】

(第2実施形態)

次に、図8〜図10を参照して、本発明に係る軸受装置の第2実施形態について説明する。なお、第1実施形態と同一又は同等部分については、図面に同一符号を付してその説明を省略或いは簡略化する。

【0042】

本実施形態では、図8に示すように、上記第1実施形態のシール装置20の代わりにシール装置60を使用する。このシール装置60は、第1シール部である第1オイルシール23と第2シール部であるVリング61との組み合わせから構成されている。

【0043】

第1オイルシール23は、リップ部42Aがロール軸11の軸端方向に向くような状態で外輪部材22の内周面に組み付けられ、リップ部42Aが内輪部材21の外周面に摺接する。

【0044】

Vリング61は、ゴム等の弾性素材から成形され、内輪部材21の外周面に嵌合されるシール本体62と、シール本体62の軸方向内側下部から軸方向内方且つ径方向外方に斜めに延びるリップ部63と、を有する。シール本体62は、内輪部材21の外周面の軸方向外端部から径方向外側に向けて突設される突起部21aの軸方向内側面に当接している。リップ部63は、スペーサ45の軸方向外側面に摺接している。また、このVリング61は、異物に鉄粉などの硬いものが多い時に特に有効である。

【0045】

このように構成された本実施形態の軸受装置10では、ロール13の回転が停止している時、第1オイルシール23のリップ部42aは、スプリング43Aの緊迫力によって内輪部材21の外周面に接触し、Vリング61のリップ部63は、スペーサ45の軸方向外側面に接触している。従って、外部からの水や塵埃などの異物の浸入は、Vリング61によって防止される。また、万一、Vリング61を通過してシール空間50内に異物が浸入したとしても、第1オイルシール23によって軸受12内への異物の浸入が確実に防止される。また、軸受装置10からのグリースなどの潤滑剤の漏れ出しは、第1オイルシール23によって防止される。

【0046】

また、ロール13が回転している時には、不図示の圧縮空気供給源から軸方向孔17、径方向孔16、円環状溝25、及びノズル孔26を介してシール空間50に圧縮空気が供給される。これにより、Vリング61のリップ部63が、圧縮空気によって軸方向外側に弾性変形して、リップ部63とスペーサ45との隙間から圧縮空気が外部に排出される。従って、Vリング61は、ロール13の回転中は、圧縮空気によりシールを行っている。

【0047】

また、ロール13の回転中は、Vリング61のリップ部63がスペーサ45と非接触となるので、リップ部63とスペーサ45との接触によって生じる摩擦トルクが低減して消費エネルギーが抑制される。また、第1オイルシール23のリップ部42Aと内輪部材21の外周面との接触は維持されるので、軸受装置10からの潤滑剤の漏れ出しが防止される。

【0048】

以上説明したように、本実施形態の軸受装置10によれば、軸方向に並列配置される第1オイルシール23及びVリング61を有するシール装置60が、ころ軸受12の軸方向外側に配置されると共に、ノズル孔26を介して第1オイルシール23及びVリング61間のシール空間50に圧縮空気が供給されるため、ロール13の回転停止時は勿論、ロール13の回転時においても、軸受装置10内への異物の浸入を防止することができると共に、軸受装置10からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置10の耐久性を向上させて長寿命とすることができる。

【0049】

また、本実施形態の軸受装置10によれば、シール装置60は、内輪部材21、外輪部材22、第1オイルシール23、及びVリング61が一体に組み付けられてユニット化されているため、軸受装置10にシール装置60を容易に組み付けることができる。また、シール装置60にシール不良などの不具合が発生したとしても、シール装置60だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

その他の構成及び作用効果については、上記第1実施形態と同様である。

【0050】

なお、本実施形態の第1変形例として、図9に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で外輪部材22の内周面に組み付けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用する。

【0051】

また、本実施形態の第2変形例として、図10に示すように、ロール13のシール装置60が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面51が形成されている。そして、本変形例によれば、ロール13に大きな荷重が作用したとしても、ロール13の撓みなどによる影響がシール装置60に及ぶことはなく、良好なシール性能を維持することができる。なお、本変形例は、図8に示す軸受装置を例に説明したが、これに限定されず、図9に示す軸受装置にも適用可能である。

【0052】

(第3実施形態)

次に、図11〜図13を参照して、本発明に係る軸受装置の第3実施形態について説明する。なお、第1実施形態と同一又は同等部分については、図面に同一符号を付してその説明を省略或いは簡略化する。

【0053】

本実施形態では、図11に示すように、上記第1実施形態のシール装置20の代わりにシール装置70を使用する。このシール装置70は、第1シール部である第1オイルシール23と第2シール部であるラビリンスシール71との組み合わせから構成されている。

【0054】

第1オイルシール23は、リップ部42Aがロール軸11の軸端方向に向くような状態で外輪部材22の内周面に組み付けられ、リップ部42Aが内輪部材21の外周面に摺接する。

【0055】

ラビリンスシール71は、内輪部材21のノズル孔26より軸方向外側の外周面に一体形成され、軸方向外側に向かうに従って次第に大径となる傾斜面72aを有する第1ラビリンス形成部72と、外輪部材22のノズル孔26より軸方向外側の外周面に一体形成され、軸方向外側に向かうに従って次第に小径となる傾斜面73aを有する第2ラビリンス形成部73と、を備え、第1ラビリンス形成部72の傾斜面72aと第2ラビリンス形成部73の傾斜面73aとの間に所定のラビリンス隙間74が形成される。

【0056】

このように構成された本実施形態の軸受装置10では、ロール13の回転が停止している時、第1オイルシール23のリップ部42aは、スプリング43Aの緊迫力によって内輪部材21の外周面に接触し、ラビリンスシール71の第1ラビリンス形成部72と第2ラビリンス形成部73との間にはラビリンス隙間74が形成されている。従って、外部からの水や塵埃などの異物の浸入は、ラビリンスシール71によって防止される。また、万一、ラビリンスシール71を通過してシール空間50内に異物が浸入したとしても、第1オイルシール23によって軸受12内への異物の浸入が確実に防止される。また、軸受装置10からのグリースなどの潤滑剤の漏れ出しは、第1オイルシール23によって防止される。

【0057】

また、ロール13が回転している時には、不図示の圧縮空気供給源から軸方向孔17、径方向孔16、円環状溝25、及びノズル孔26を介してシール空間50に圧縮空気が供給される。これにより、ラビリンスシール71のラビリンス隙間74から圧縮空気が外部に排出される。従って、ラビリンスシール71は、ロール13の回転中は、圧縮空気によりシールを行っている。また、万一、ラビリンス隙間74に異物が浸入したとしても、回転する第2ラビリンス形成部73の遠心力により異物が傾斜面73aに沿って移動し外部に排出される。

【0058】

また、圧縮空気の有無に係わらず、ラビリンスシール71の第1ラビリンス形成部72と第2ラビリンス形成部73は接触することがないので、摩擦トルクが低減して消費エネルギーが抑制される。また、第1オイルシール23のリップ部42Aと内輪部材21の外周面との接触は維持されるので、軸受装置10からの潤滑剤の漏れ出しが防止される。

【0059】

以上説明したように、本実施形態の軸受装置10によれば、軸方向に並列配置される第1オイルシール23及びラビリンスシール71を有するシール装置70が、ころ軸受12の軸方向外側に配置されると共に、ノズル孔26を介して第1オイルシール23及びラビリンスシール71のシール空間50に圧縮空気が供給されるため、ロール13の回転停止時は勿論、ロール13の回転時においても、軸受装置10内への異物の浸入を防止することができると共に、軸受装置10からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置10の耐久性を向上させて長寿命とすることができる。

【0060】

また、本実施形態の軸受装置10によれば、シール装置70は、内輪部材21、外輪部材22、第1オイルシール23、及びラビリンスシール71が一体に組み付けられてユニット化されているため、軸受装置10にシール装置70を容易に組み付けることができる。また、シール装置70にシール不良などの不具合が発生したとしても、シール装置70だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

その他の構成及び作用効果については、上記第1実施形態と同様である。

【0061】

なお、本実施形態の第1変形例として、図12に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で外輪部材22の内周面に組み付けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用する。

【0062】

また、本実施形態の第2変形例として、図13に示すように、ロール13のシール装置70が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面51が形成されている。そして、本変形例によれば、ロール13に大きな荷重が作用したとしても、ロール13の撓みなどによる影響がシール装置70に及ぶことはなく、良好なシール性能を維持することができる。なお、本変形例は、図11に示す軸受装置を例に説明したが、これに限定されず、図12に示す軸受装置にも適用可能である。

【0063】

なお、本発明は上記実施形態に例示したものに限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記各実施形態では、鉄鋼用圧延設備のレベラーなどに用いられるバックアップロールに本発明を適用した場合を例示したが、これに限定されず、外部環境の厳しい条件で使用される各種機械の軸受装置に本発明を適用してもよい。

また、上記各実施形態では、シール装置に2個のシール部を配置する場合を例示したが、これに限定されず、シール装置に3個以上のシール部を配置してもよく、その配置個数に制限はない。なお、3個以上のシール部を配置する場合、少なくとも最外部のシール部と2番目のシール部との間に圧縮空気を供給するようにした方が好ましい。

【符号の説明】

【0064】

10 軸受装置

11 ロール軸

12 ころ軸受(転がり軸受)

13 ロール

20 シール装置

21 内輪部材(ロール軸側の部材)

22 外輪部材(ロール側の部材)

23 第1オイルシール(第1シール部)

24 第2オイルシール(第2シール部)

26 ノズル孔

28 Oリング

31 Oリング

32 突起部

45 スペーサ(ロール側の部材)

50 シール空間

51 テーパー面

60 シール装置

61 Vリング

62 シール本体

63 リップ部

70 シール装置

71 ラビリンスシール

72 第1ラビリンス形成部

73 第2ラビリンス形成部

74 ラビリンス隙間

【技術分野】

【0001】

本発明は、軸受装置に関し、より詳細には、鉄鋼用圧延設備のテンションレベラー、バックアップロール、センジマなど、外輪回転で使用される軸受装置に関する。

【背景技術】

【0002】

鉄鋼用圧延設備のレベラーなどに用いられるバックアップロールは、ロール軸の両端に配設したころがり軸受によって、円筒形のロールを回転自在に支持すると共に、ころがり軸受の軸方向外側においてロール軸とロールの間にシール装置を介在させてロール内の密封を図っている。

【0003】

鉄鋼材製造設備などのように、外部に水や粉塵など多くの異物が存在する厳しい環境下で使用される軸受装置のシール装置としては、従来、軸受の軸方向外側に配置された弾性シールと、圧縮空気を吐出するエアノズルとを備え、回転停止時には弾性シールのリップ部が相手部材に接触して封止し、回転時にはエアノズルから圧縮空気を吐出させて弾性シールのリップ部を撓ませ、相手部材との間にラビリンス隙間を生じさせて回転トルクを軽減すると共に、吐出空気により異物の浸入を防止するようにしたシール装置及びこれを用いたロール構造が開示されている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−151948号公報

【特許文献2】特開平11−218142号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

軸受外部の汚染が著しく、また高温、高荷重などの過酷な条件で使用される鉄鋼用圧延設備のバックアップロールなどに用いられる軸受には、水、粉塵、スケールなどの異物が軸受内に浸入することを防止する異物浸入防止機能と、軸受内部の潤滑剤が外部へ漏れ出すことを防止する潤滑剤保持機能が、同時に求められる。

【0006】

上記特許文献1及び特許文献2に開示されているシール装置は、1つの弾性シールと、エアノズルと、を備えている。このシール装置によると、エアノズルから吐出する圧縮空気によって、軸受外部からの異物浸入防止は図られているものの、軸受内部からの潤滑剤の漏れ出し対する対策は施されておらず、耐久性を向上させるためには、改善の余地があった。

【0007】

本発明は、前述した事情に鑑みてなされたものであり、その目的は、外部からの異物浸入防止と、内部からの潤滑剤漏出防止とを同時に図り、鉄鋼用圧延設備のバックアップロールの軸受などのように過酷な環境下での使用においても、耐久性に優れて長寿命な軸受装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の上記目的は、下記の構成により達成される。

(1)ロール軸と、ロール軸に外嵌する転がり軸受と、転がり軸受に外嵌してロール軸に対して相対回転可能に支持されるロールと、を備える軸受装置であって、軸方向に並列配置される複数のシール部を有し、転がり軸受の軸方向外側に配設されてロール軸とロールの間を封止するシール装置と、複数のシール部の間に開口して圧縮流体を供給するノズル孔と、を備えることを特徴とする軸受装置。

(2)シール装置は、転がり軸受側に配置される第1シール部と、第1シール部より軸方向外側に配置される第2シール部と、を備え、第1シール部は、ロール軸側の部材及びロール側の部材の一方に固定され、弾性を有するリップ部がロール軸側の部材及びロール側の部材の他方の周面に摺接するオイルシールであり、第2シール部は、ロール軸側の部材及びロール側の部材の一方に固定され、弾性を有するリップ部がロール軸側の部材及びロール側の部材の他方の周面に摺接するオイルシール、ロール軸側の部材及びロール側の部材の一方に固定され、弾性を有するリップ部がロール軸側の部材及びロール側の部材の他方の側面に摺接するVリング、及びロール軸側の部材とロール側の部材が僅かなラビリンス隙間を介して対向配置されるラビリンスシールのいずれかであることを特徴とする(1)に記載の軸受装置。

(3)第1シール部がオイルシールであり、第2シール部がオイルシール又はVリングであり、第1シール部のリップ部の相手部材に対する緊迫力が、第2シール部のリップ部の相手部材に対する緊迫力より大きく設定されることを特徴とする(2)に記載の軸受装置。

(4)シール装置は、円筒状に形成されて内周面にOリングが配設されると共に、軸方向略中央部に径方向に貫通するノズル孔が設けられる内輪部材と、円筒状に形成されて外周面にOリングが配設される外輪部材と、内輪部材のノズル孔に対して軸方向一端側と外輪部材との間に配置されて内輪部材と外輪部材との間を封止する第1シール部と、内輪部材のノズル孔に対して軸方向他端側と外輪部材との間に配置されて内輪部材と外輪部材との間を封止する第2シール部と、を備え、内輪部材、外輪部材、第1シール部、及び第2シール部は、ユニット装置として一体に組み付けられることを特徴とする(1)〜(3)のいずれかに記載の軸受装置。

(5)ロールは、少なくともシール装置が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面が形成されることを特徴とする(1)〜(4)のいずれかに記載の軸受装置。

【発明の効果】

【0009】

本発明の軸受装置によれば、軸方向に並列配置される複数のシール部を有するシール装置が、転がり軸受の軸方向外側に配設されると共に、複数のシール部の間に圧縮流体を供給するノズル孔が設けられるため、ノズル孔から複数のシール部の間に圧縮空気などを供給して、軸受装置外部からの異物浸入を防止すると同時に、軸受装置内部からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置の耐久性を向上させて長寿命とすることができる。

【0010】

また、本発明の軸受装置によれば、シール装置は、オイルシールから構成されて転がり軸受側に配置される第1シール部と、オイルシール、Vリング、及びラビリンスシールのいずれかで構成されて第1シール部より軸方向外側に配置される第2シール部とからなるため、いずれも簡単な機構のシール部を組み合わせて、軸受装置外部からの異物浸入を防止すると共に、軸受装置内部からの潤滑剤の漏れ出しを防止することができるシール装置を安価に製作することができる。また、回転時には、ノズル孔から圧縮空気を供給してリップ部を撓ませ、相手部材との間に隙間を形成することにより、接触抵抗をなくして摩擦トルクを低減させて消費エネルギーを抑制することができる。

【0011】

また、本発明の軸受装置によれば、転がり軸受側に配置される第1シール部のリップ部の相手部材に対する緊迫力が、第1シール部より軸方向外側に配置される第2シール部のリップ部の相手部材に対する緊迫力より大きく設定されるため、第2シール部のリップ部と相手部材との隙間から多くの圧縮空気を噴出させて、外部からの異物浸入を防止すると共に、第1シール部のリップ部と相手部材との接触を維持して内部からの潤滑剤の漏れ出しを防止して、異物浸入と潤滑剤漏出を同時に防止することができる。

【0012】

また、本発明の軸受装置によれば、シール装置は、内輪部材、外輪部材、第1シール部、及び第2シール部が一体に組み付けられてユニット化されているため、軸受装置にシール装置を容易に組み付けることができる。また、シール装置にシール不良などの不具合が発生したとしても、シール装置だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

【0013】

さらに、本発明の軸受装置によれば、ロールは、少なくともシール装置が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面が形成されるため、ロールに大きな荷重が作用して弾性変形したとしても、シール装置に及ぼす影響を抑制することができ、良好なシール性能を常に維持することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る軸受装置の第1実施形態を説明するための断面図である。

【図2】図1に示すシール装置の拡大断面図である。

【図3】第1実施形態のシール装置の第1変形例を説明するための拡大断面図である。

【図4】第1実施形態のシール装置の第2変形例を説明するための拡大断面図である。

【図5】第1実施形態のシール装置の第3変形例を説明するための拡大断面図である。

【図6】第1実施形態のシール装置の第4変形例を説明するための拡大断面図である。

【図7】第1実施形態のシール装置の第5変形例を説明するための拡大断面図である。

【図8】本発明に係る軸受装置の第2実施形態を説明するための拡大断面図である。

【図9】第2実施形態のシール装置の第1変形例を説明するための拡大断面図である。

【図10】第2実施形態のシール装置の第2変形例を説明するための拡大断面図である。

【図11】本発明に係る軸受装置の第3実施形態を説明するための拡大断面図である。

【図12】第3実施形態のシール装置の第1変形例を説明するための拡大断面図である。

【図13】第3実施形態のシール装置の第2変形例を説明するための拡大断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る軸受装置の各実施形態について、図面に基づいて詳細に説明する。

【0016】

(第1実施形態)

まず、図1〜図7を参照して、本発明に係る軸受装置の第1実施形態について説明する。

【0017】

本実施形態の軸受装置10は、図1に示すように、ロール軸11と、ロール軸11に外嵌する転がり軸受である複数のころ軸受12と、ころ軸受12に外嵌する円筒形のロール13と、を備え、ロール13がロール軸11に対して相対回転可能に支持されている。

【0018】

ロール軸11には、径方向に貫通する径方向孔16と、ロール軸11の軸端部から軸方向に形成され径方向孔16と連通する軸方向孔17が形成されている。軸方向孔17は、不図示の圧縮空気供給源に接続されており、圧縮空気が軸方向孔17及び径方向孔16を介して軸受装置10内に供給される。

【0019】

ころ軸受12は、一対の内輪14の外周面に形成される複数(本実施形態では4個)の軌道面14aと、ロール13の内周面に形成される複数(本実施形態では2個)の軌道面13aとの間に、複数(本実施形態では4列)のころ15が転動自在に配設されている。即ち、本実施形態のころ軸受12では、ロール13が外輪の機能を有する。

【0020】

ころ軸受12の軸方向外側には、それぞれシール装置20が配置されており、ロール軸11とロール13の間を封止している。シール装置20は、図2に示すように、ロール軸側の部材である内輪部材21と、ロール側の部材である外輪部材22と、一対のオイルシール23,24と、を備える。

【0021】

内輪部材21は、リング状に形成された部材であり、その内周面の軸方向略中央部に円環状溝25が形成され、この円環状溝25から外周面に向けて径方向に貫通するノズル孔26が周方向に所定の間隔を存して複数形成される。また、内輪部材21の内周面には、ノズル孔26の軸方向両側に、Oリング28を装着可能なOリング溝27がそれぞれ形成される。

【0022】

また、内輪部材21は、ロール軸11に外嵌され、内輪14の軸方向外端面とロール軸11に装着された止め輪29との間に狭持されて軸方向の位置決めがされている。これにより、ロール軸11の径方向孔16と内輪部材21の円環状溝25及びノズル孔26が連通すると共に、ロール軸11と内輪部材21との間がOリング28,28により封止される。

【0023】

外輪部材22は、リング状に形成された部材であり、その外周面にOリング31を装着可能なOリング溝30が形成されている。また、外輪部材22の内周面の軸方向外端部には、径方向内側に突出する突起部32が全周に亘って形成されている。

【0024】

また、外輪部材22は、ロール13に内嵌され、後述するリング部材33を介して、ロール13の段部13bとロール13に装着された止め輪34との間に狭持されて軸方向の位置決めがされている。これにより、ロール13と外輪部材22との間がOリング30によって封止される。

【0025】

内輪部材21と外輪部材22との間には、第1シール部である第1オイルシール23と、第2シール部である第2オイルシール24が、軸方向に並列に配置されている。第1オイルシール23は、ころ軸受12に隣接して、即ち、ロール軸11の軸端から遠い側に配置され、第2オイルシール24は、ころ軸受12から離間した側、即ち、ロール軸11の軸端から近い側に配置されている。

【0026】

第1及び第2オイルシール23,24は、それぞれ略L字型の芯金40A,40Bと、芯金40A,40Bを内包するゴムなどから成形される弾性部材41A,41Bと、弾性部材41A,41Bから延設されるリップ部42A,リップ部42Bと、リップ部42A,42Bの外周面側に装着されてリップ部42A,42Bと内輪部材21との間に緊迫力を付与するリング状のスプリング43A,43Bと、を備える。

【0027】

また、本実施形態では、図2に示すように、第1及び第2オイルシール23,24は、リップ部42A,42Bがロール軸11の軸端方向に向くような状態で外輪部材22の内周面に内嵌して組み付けられる。

【0028】

具体的には、外輪部材22の内周面に、第2オイルシール24の弾性部材41Bが嵌合して外輪部材22の突起部32に当接し、さらに、スペーサ45を介して第1オイルシール23の弾性部材41Aが嵌合し、リング部材33によって抜け出しが防止されている。

【0029】

これにより、第1及び第2オイルシール23,24のリップ部42A,42Bは、内輪部材21の外周面に摺接する。また、内輪部材21のノズル孔26は、内輪部材21、第1及び第2オイルシール23,24、及びスペーサ45によって画成されたシール空間50に開口する。

【0030】

このように構成された本実施形態の軸受装置10では、ロール13の回転が停止している時、第1及び第2オイルシール23,24のリップ部42A,42Bは、スプリング43A,43Bの緊迫力によって内輪部材21の外周面に接触している。従って、外部からの水や塵埃などの異物の浸入は、第2オイルシール24によって防止される。また、万一、第2オイルシール24を通過してシール空間50内に異物が浸入したとしても、第1オイルシール23によって軸受12内への異物の浸入が確実に防止される。

【0031】

また、軸受装置10からのグリースなどの潤滑剤の漏れ出しは、第1オイルシール23によって防止される。また、異物の浸入防止機能、及び潤滑剤の漏れ出し防止機能は、Oリング28,30によっても得られる。

【0032】

また、ロール13が回転している時には、不図示の圧縮空気供給源から軸方向孔17、径方向孔16、円環状溝25、及びノズル孔26を介してシール空間50に圧縮空気が供給される。これにより、第2オイルシール24のリップ部42Bが、圧縮空気によって拡径する方向(径方向外側)に弾性変形して、リップ部42Bと内輪部材21との隙間から圧縮空気が外部に排出される。従って、第2オイルシール24は、ロール13の回転中は、圧縮空気によりシールを行っている。

【0033】

また、ロール13の回転中は、第2オイルシール24のリップ部42Bが内輪部材21と非接触となるので、リップ部42Bと内輪部材21との接触によって生じる摩擦トルクが低減して消費エネルギーが抑制される。また、第1オイルシール23のリップ部42Aと内輪部材21の外周面との接触は維持されるので、軸受装置10からの潤滑剤の漏れ出しが防止される。また、ノズル孔26の位置は、軸受装置10の軸方向外側に接近している程、即ち、第2オイルシール24に接近して設けられる程、外部からの異物浸入防止に有効である。また、第1オイルシール23に接近して設けられる程、内部からの潤滑剤の漏れ防止に対して有効である。

【0034】

以上説明したように、本実施形態の軸受装置10によれば、軸方向に並列配置される第1及び第2オイルシール23,24を有するシール装置20が、ころ軸受12の軸方向外側に配置されると共に、ノズル孔26を介して第1及び第2オイルシール23,24間のシール空間50に圧縮空気が供給されるため、ロール13の回転停止時は勿論、ロール13の回転時においても、軸受装置10内への異物の浸入を防止することができると共に、軸受装置10からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置10の耐久性を向上させて長寿命とすることができる。

【0035】

また、本実施形態の軸受装置10によれば、シール装置20は、内輪部材21、外輪部材22、第1オイルシール23、及び第2オイルシール24が一体に組み付けられてユニット化されているため、軸受装置10にシール装置20を容易に組み付けることができる。また、シール装置20にシール不良などの不具合が発生したとしても、シール装置20だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

【0036】

なお、本実施形態の第1変形例として、図3に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で外輪部材22の内周面に組み付けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用する。

【0037】

また、本実施形態の第2変形例として、図4に示すように、第1及び第2オイルシール23,24は、リップ部42A,42Bがロール軸11の軸端方向に向くような状態で内輪部材21の外周面に組み付けられている。この場合、第1及び第2オイルシール23,24のリップ部42A,42Bは外輪部材22の内周面に摺接する。また、内輪部材21の外周面の軸方向内端部には、径方向外側に突出し、第1及び第2オイルシール23,24の軸方向の位置決めを行う突起部35が全周に亘って設けられている。また、第1及び第2オイルシール23,24間には、第1及び第2オイルシール23,24の軸方向の位置決めを行うスペーサ46が設けられており、このスペーサ46には、ノズル孔26と連通しシール空間50に圧縮空気を供給する貫通穴46aがノズル孔26に対応する位置に形成されている。そして、本変形例によれば、第1及び第2オイルシール23,24が静止側である内輪部材21に取り付けられているので、ロール13の回転の影響を受けることがなく、安定したシール性能を得ることができる。

【0038】

また、本実施形態の第3変形例として、図5に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で内輪部材21の外周面に組み付けられ、第2オイルシール24は、リップ部42Bがロール軸11の軸端方向に向くような状態で内輪部材21の外周面に組み付けられている。この場合、第1及び第2オイルシール23,24のリップ部42A,42Bは外輪部材22の内周面に摺接する。また、上記第2変形例と同様に、突起部35及びスペーサ46が設けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用し、また、第1及び第2オイルシール23,24が静止側である内輪部材21に取り付けられているので、ロール13の回転の影響を受けることがなく、安定したシール性能を得ることができる。

【0039】

また、本実施形態の第4変形例として、図6に示すように、第1オイルシール23のスプリング43Aによるリップ部42Aの内輪部材21に対する緊迫力が、第2オイルシール23のスプリング43Bによるリップ部42Bの内輪部材21に対する緊迫力より大きく設定されている。そして、本変形例によれば、緊迫力の大きい第1オイルシール23のリップ部42Aにより内輪部材21との接触が維持されると共に、緊迫力の小さい第2オイルシール23のリップ部42Bによりノズル孔26から供給された圧縮空気が効率よく外部に排出されるので、異物浸入防止と潤滑剤の漏れ出し防止を容易に両立することができる。なお、本変形例は、図2に示すシール装置を例に説明したが、これに限定されず、図3〜図5に示すシール装置にも適用可能である。また、本変形例の第1シール部の緊迫力を第2シール部の緊迫力より大きくするという技術的思想は後述するVリング61にも適用可能である。

【0040】

また、本実施形態の第5変形例として、図7に示すように、ロール13のシール装置20が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面51が形成されている。そして、本変形例によれば、ロール13に大きな荷重が作用したとしても、ロール13の撓みなどによる影響がシール装置20に及ぶことはなく、良好なシール性能を維持することができる。なお、本変形例は、図2に示す軸受装置を例に説明したが、これに限定されず、図3〜図6に示す軸受装置にも適用可能である。

【0041】

(第2実施形態)

次に、図8〜図10を参照して、本発明に係る軸受装置の第2実施形態について説明する。なお、第1実施形態と同一又は同等部分については、図面に同一符号を付してその説明を省略或いは簡略化する。

【0042】

本実施形態では、図8に示すように、上記第1実施形態のシール装置20の代わりにシール装置60を使用する。このシール装置60は、第1シール部である第1オイルシール23と第2シール部であるVリング61との組み合わせから構成されている。

【0043】

第1オイルシール23は、リップ部42Aがロール軸11の軸端方向に向くような状態で外輪部材22の内周面に組み付けられ、リップ部42Aが内輪部材21の外周面に摺接する。

【0044】

Vリング61は、ゴム等の弾性素材から成形され、内輪部材21の外周面に嵌合されるシール本体62と、シール本体62の軸方向内側下部から軸方向内方且つ径方向外方に斜めに延びるリップ部63と、を有する。シール本体62は、内輪部材21の外周面の軸方向外端部から径方向外側に向けて突設される突起部21aの軸方向内側面に当接している。リップ部63は、スペーサ45の軸方向外側面に摺接している。また、このVリング61は、異物に鉄粉などの硬いものが多い時に特に有効である。

【0045】

このように構成された本実施形態の軸受装置10では、ロール13の回転が停止している時、第1オイルシール23のリップ部42aは、スプリング43Aの緊迫力によって内輪部材21の外周面に接触し、Vリング61のリップ部63は、スペーサ45の軸方向外側面に接触している。従って、外部からの水や塵埃などの異物の浸入は、Vリング61によって防止される。また、万一、Vリング61を通過してシール空間50内に異物が浸入したとしても、第1オイルシール23によって軸受12内への異物の浸入が確実に防止される。また、軸受装置10からのグリースなどの潤滑剤の漏れ出しは、第1オイルシール23によって防止される。

【0046】

また、ロール13が回転している時には、不図示の圧縮空気供給源から軸方向孔17、径方向孔16、円環状溝25、及びノズル孔26を介してシール空間50に圧縮空気が供給される。これにより、Vリング61のリップ部63が、圧縮空気によって軸方向外側に弾性変形して、リップ部63とスペーサ45との隙間から圧縮空気が外部に排出される。従って、Vリング61は、ロール13の回転中は、圧縮空気によりシールを行っている。

【0047】

また、ロール13の回転中は、Vリング61のリップ部63がスペーサ45と非接触となるので、リップ部63とスペーサ45との接触によって生じる摩擦トルクが低減して消費エネルギーが抑制される。また、第1オイルシール23のリップ部42Aと内輪部材21の外周面との接触は維持されるので、軸受装置10からの潤滑剤の漏れ出しが防止される。

【0048】

以上説明したように、本実施形態の軸受装置10によれば、軸方向に並列配置される第1オイルシール23及びVリング61を有するシール装置60が、ころ軸受12の軸方向外側に配置されると共に、ノズル孔26を介して第1オイルシール23及びVリング61間のシール空間50に圧縮空気が供給されるため、ロール13の回転停止時は勿論、ロール13の回転時においても、軸受装置10内への異物の浸入を防止することができると共に、軸受装置10からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置10の耐久性を向上させて長寿命とすることができる。

【0049】

また、本実施形態の軸受装置10によれば、シール装置60は、内輪部材21、外輪部材22、第1オイルシール23、及びVリング61が一体に組み付けられてユニット化されているため、軸受装置10にシール装置60を容易に組み付けることができる。また、シール装置60にシール不良などの不具合が発生したとしても、シール装置60だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

その他の構成及び作用効果については、上記第1実施形態と同様である。

【0050】

なお、本実施形態の第1変形例として、図9に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で外輪部材22の内周面に組み付けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用する。

【0051】

また、本実施形態の第2変形例として、図10に示すように、ロール13のシール装置60が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面51が形成されている。そして、本変形例によれば、ロール13に大きな荷重が作用したとしても、ロール13の撓みなどによる影響がシール装置60に及ぶことはなく、良好なシール性能を維持することができる。なお、本変形例は、図8に示す軸受装置を例に説明したが、これに限定されず、図9に示す軸受装置にも適用可能である。

【0052】

(第3実施形態)

次に、図11〜図13を参照して、本発明に係る軸受装置の第3実施形態について説明する。なお、第1実施形態と同一又は同等部分については、図面に同一符号を付してその説明を省略或いは簡略化する。

【0053】

本実施形態では、図11に示すように、上記第1実施形態のシール装置20の代わりにシール装置70を使用する。このシール装置70は、第1シール部である第1オイルシール23と第2シール部であるラビリンスシール71との組み合わせから構成されている。

【0054】

第1オイルシール23は、リップ部42Aがロール軸11の軸端方向に向くような状態で外輪部材22の内周面に組み付けられ、リップ部42Aが内輪部材21の外周面に摺接する。

【0055】

ラビリンスシール71は、内輪部材21のノズル孔26より軸方向外側の外周面に一体形成され、軸方向外側に向かうに従って次第に大径となる傾斜面72aを有する第1ラビリンス形成部72と、外輪部材22のノズル孔26より軸方向外側の外周面に一体形成され、軸方向外側に向かうに従って次第に小径となる傾斜面73aを有する第2ラビリンス形成部73と、を備え、第1ラビリンス形成部72の傾斜面72aと第2ラビリンス形成部73の傾斜面73aとの間に所定のラビリンス隙間74が形成される。

【0056】

このように構成された本実施形態の軸受装置10では、ロール13の回転が停止している時、第1オイルシール23のリップ部42aは、スプリング43Aの緊迫力によって内輪部材21の外周面に接触し、ラビリンスシール71の第1ラビリンス形成部72と第2ラビリンス形成部73との間にはラビリンス隙間74が形成されている。従って、外部からの水や塵埃などの異物の浸入は、ラビリンスシール71によって防止される。また、万一、ラビリンスシール71を通過してシール空間50内に異物が浸入したとしても、第1オイルシール23によって軸受12内への異物の浸入が確実に防止される。また、軸受装置10からのグリースなどの潤滑剤の漏れ出しは、第1オイルシール23によって防止される。

【0057】

また、ロール13が回転している時には、不図示の圧縮空気供給源から軸方向孔17、径方向孔16、円環状溝25、及びノズル孔26を介してシール空間50に圧縮空気が供給される。これにより、ラビリンスシール71のラビリンス隙間74から圧縮空気が外部に排出される。従って、ラビリンスシール71は、ロール13の回転中は、圧縮空気によりシールを行っている。また、万一、ラビリンス隙間74に異物が浸入したとしても、回転する第2ラビリンス形成部73の遠心力により異物が傾斜面73aに沿って移動し外部に排出される。

【0058】

また、圧縮空気の有無に係わらず、ラビリンスシール71の第1ラビリンス形成部72と第2ラビリンス形成部73は接触することがないので、摩擦トルクが低減して消費エネルギーが抑制される。また、第1オイルシール23のリップ部42Aと内輪部材21の外周面との接触は維持されるので、軸受装置10からの潤滑剤の漏れ出しが防止される。

【0059】

以上説明したように、本実施形態の軸受装置10によれば、軸方向に並列配置される第1オイルシール23及びラビリンスシール71を有するシール装置70が、ころ軸受12の軸方向外側に配置されると共に、ノズル孔26を介して第1オイルシール23及びラビリンスシール71のシール空間50に圧縮空気が供給されるため、ロール13の回転停止時は勿論、ロール13の回転時においても、軸受装置10内への異物の浸入を防止することができると共に、軸受装置10からの潤滑剤の漏れ出しを防止することができる。これにより、軸受装置10の耐久性を向上させて長寿命とすることができる。

【0060】

また、本実施形態の軸受装置10によれば、シール装置70は、内輪部材21、外輪部材22、第1オイルシール23、及びラビリンスシール71が一体に組み付けられてユニット化されているため、軸受装置10にシール装置70を容易に組み付けることができる。また、シール装置70にシール不良などの不具合が発生したとしても、シール装置70だけを簡単に交換することができるので、短時間で機能を復旧させて機械装置の休止時間を大幅に短縮することができる。

その他の構成及び作用効果については、上記第1実施形態と同様である。

【0061】

なお、本実施形態の第1変形例として、図12に示すように、第1オイルシール23は、リップ部42Aがロール軸11の中心方向に向くような状態で外輪部材22の内周面に組み付けられている。そして、本変形例によれば、ノズル孔26から供給された圧縮空気が第1オイルシール23と内輪部材21との隙間から軸受12内にも流れるので、この空気流が軸受装置10からの潤滑剤の漏れ出し防止に有効に作用する。

【0062】

また、本実施形態の第2変形例として、図13に示すように、ロール13のシール装置70が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面51が形成されている。そして、本変形例によれば、ロール13に大きな荷重が作用したとしても、ロール13の撓みなどによる影響がシール装置70に及ぶことはなく、良好なシール性能を維持することができる。なお、本変形例は、図11に示す軸受装置を例に説明したが、これに限定されず、図12に示す軸受装置にも適用可能である。

【0063】

なお、本発明は上記実施形態に例示したものに限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記各実施形態では、鉄鋼用圧延設備のレベラーなどに用いられるバックアップロールに本発明を適用した場合を例示したが、これに限定されず、外部環境の厳しい条件で使用される各種機械の軸受装置に本発明を適用してもよい。

また、上記各実施形態では、シール装置に2個のシール部を配置する場合を例示したが、これに限定されず、シール装置に3個以上のシール部を配置してもよく、その配置個数に制限はない。なお、3個以上のシール部を配置する場合、少なくとも最外部のシール部と2番目のシール部との間に圧縮空気を供給するようにした方が好ましい。

【符号の説明】

【0064】

10 軸受装置

11 ロール軸

12 ころ軸受(転がり軸受)

13 ロール

20 シール装置

21 内輪部材(ロール軸側の部材)

22 外輪部材(ロール側の部材)

23 第1オイルシール(第1シール部)

24 第2オイルシール(第2シール部)

26 ノズル孔

28 Oリング

31 Oリング

32 突起部

45 スペーサ(ロール側の部材)

50 シール空間

51 テーパー面

60 シール装置

61 Vリング

62 シール本体

63 リップ部

70 シール装置

71 ラビリンスシール

72 第1ラビリンス形成部

73 第2ラビリンス形成部

74 ラビリンス隙間

【特許請求の範囲】

【請求項1】

ロール軸と、前記ロール軸に外嵌する転がり軸受と、前記転がり軸受に外嵌して前記ロール軸に対して相対回転可能に支持されるロールと、を備える軸受装置であって、

軸方向に並列配置される複数のシール部を有し、前記転がり軸受の軸方向外側に配設されて前記ロール軸と前記ロールの間を封止するシール装置と、

前記複数のシール部の間に開口して圧縮流体を供給するノズル孔と、を備えることを特徴とする軸受装置。

【請求項2】

前記シール装置は、前記転がり軸受側に配置される第1シール部と、前記第1シール部より軸方向外側に配置される第2シール部と、を備え、

前記第1シール部は、前記ロール軸側の部材及び前記ロール側の部材の一方に固定され、弾性を有するリップ部が前記ロール軸側の部材及び前記ロール側の部材の他方の周面に摺接するオイルシールであり、

前記第2シール部は、前記ロール軸側の部材及び前記ロール側の部材の一方に固定され、弾性を有するリップ部が前記ロール軸側の部材及び前記ロール側の部材の他方の周面に摺接するオイルシール、前記ロール軸側の部材及び前記ロール側の部材の一方に固定され、弾性を有するリップ部が前記ロール軸側の部材及び前記ロール側の部材の他方の側面に摺接するVリング、及び前記ロール軸側の部材と前記ロール側の部材が僅かなラビリンス隙間を介して対向配置されるラビリンスシールのいずれかであることを特徴とする請求項1に記載の軸受装置。

【請求項3】

前記第1シール部が前記オイルシールであり、前記第2シール部が前記オイルシール又は前記Vリングであり、

前記第1シール部の前記リップ部の相手部材に対する緊迫力が、前記第2シール部の前記リップ部の相手部材に対する緊迫力より大きく設定されることを特徴とする請求項2に記載の軸受装置。

【請求項4】

前記シール装置は、円筒状に形成されて内周面にOリングが配設されると共に、軸方向略中央部に径方向に貫通する前記ノズル孔が設けられる内輪部材と、

円筒状に形成されて外周面にOリングが配設される外輪部材と、

前記内輪部材の前記ノズル孔に対して軸方向一端側と前記外輪部材との間に配置されて前記内輪部材と前記外輪部材との間を封止する前記第1シール部と、

前記内輪部材の前記ノズル孔に対して軸方向他端側と前記外輪部材との間に配置されて前記内輪部材と前記外輪部材との間を封止する前記第2シール部と、を備え、

前記内輪部材、前記外輪部材、前記第1シール部、及び前記第2シール部は、ユニット装置として一体に組み付けられることを特徴とする請求項1〜3のいずれかに記載の軸受装置。

【請求項5】

前記ロールは、少なくとも前記シール装置が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面が形成されることを特徴とする請求項1〜4のいずれかに記載の軸受装置。

【請求項1】

ロール軸と、前記ロール軸に外嵌する転がり軸受と、前記転がり軸受に外嵌して前記ロール軸に対して相対回転可能に支持されるロールと、を備える軸受装置であって、

軸方向に並列配置される複数のシール部を有し、前記転がり軸受の軸方向外側に配設されて前記ロール軸と前記ロールの間を封止するシール装置と、

前記複数のシール部の間に開口して圧縮流体を供給するノズル孔と、を備えることを特徴とする軸受装置。

【請求項2】

前記シール装置は、前記転がり軸受側に配置される第1シール部と、前記第1シール部より軸方向外側に配置される第2シール部と、を備え、

前記第1シール部は、前記ロール軸側の部材及び前記ロール側の部材の一方に固定され、弾性を有するリップ部が前記ロール軸側の部材及び前記ロール側の部材の他方の周面に摺接するオイルシールであり、

前記第2シール部は、前記ロール軸側の部材及び前記ロール側の部材の一方に固定され、弾性を有するリップ部が前記ロール軸側の部材及び前記ロール側の部材の他方の周面に摺接するオイルシール、前記ロール軸側の部材及び前記ロール側の部材の一方に固定され、弾性を有するリップ部が前記ロール軸側の部材及び前記ロール側の部材の他方の側面に摺接するVリング、及び前記ロール軸側の部材と前記ロール側の部材が僅かなラビリンス隙間を介して対向配置されるラビリンスシールのいずれかであることを特徴とする請求項1に記載の軸受装置。

【請求項3】

前記第1シール部が前記オイルシールであり、前記第2シール部が前記オイルシール又は前記Vリングであり、

前記第1シール部の前記リップ部の相手部材に対する緊迫力が、前記第2シール部の前記リップ部の相手部材に対する緊迫力より大きく設定されることを特徴とする請求項2に記載の軸受装置。

【請求項4】

前記シール装置は、円筒状に形成されて内周面にOリングが配設されると共に、軸方向略中央部に径方向に貫通する前記ノズル孔が設けられる内輪部材と、

円筒状に形成されて外周面にOリングが配設される外輪部材と、

前記内輪部材の前記ノズル孔に対して軸方向一端側と前記外輪部材との間に配置されて前記内輪部材と前記外輪部材との間を封止する前記第1シール部と、

前記内輪部材の前記ノズル孔に対して軸方向他端側と前記外輪部材との間に配置されて前記内輪部材と前記外輪部材との間を封止する前記第2シール部と、を備え、

前記内輪部材、前記外輪部材、前記第1シール部、及び前記第2シール部は、ユニット装置として一体に組み付けられることを特徴とする請求項1〜3のいずれかに記載の軸受装置。

【請求項5】

前記ロールは、少なくとも前記シール装置が配置される範囲の外周面に、軸方向外方に向かうに従って次第に小径となるテーパー面が形成されることを特徴とする請求項1〜4のいずれかに記載の軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−33171(P2011−33171A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−182609(P2009−182609)

【出願日】平成21年8月5日(2009.8.5)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月5日(2009.8.5)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]