軸受

【課題】内輪と外輪との間で電気経路を形成しつつもブラシの導通特性の劣化を抑制する軸受を提供する。

【解決手段】第1部材11は軸芯Pを中心としたリング状の形状を有する。第2部材12は軸芯Pを中心としたリング状の形状を有し、軸芯Pを中心とした径方向において第1の部材11と対面する。転動体13は径方向において第1及び第2の部材11,12の間に配置される。導電部材14は第1及び第2の部材11,12のいずれか一方に固定され、一方から他方へと向かって延在し、軸芯Pに沿う軸方向において他方と対面する。導電性ブラシ15は軸方向における導電部材14と他方との間に介在し、これらと接触する。当該他方のうち当該一方との対向面には、導電性ブラシ15側に開口する溝1221が形成され、溝において当該他方は導電性ブラシ15と接触する。

【解決手段】第1部材11は軸芯Pを中心としたリング状の形状を有する。第2部材12は軸芯Pを中心としたリング状の形状を有し、軸芯Pを中心とした径方向において第1の部材11と対面する。転動体13は径方向において第1及び第2の部材11,12の間に配置される。導電部材14は第1及び第2の部材11,12のいずれか一方に固定され、一方から他方へと向かって延在し、軸芯Pに沿う軸方向において他方と対面する。導電性ブラシ15は軸方向における導電部材14と他方との間に介在し、これらと接触する。当該他方のうち当該一方との対向面には、導電性ブラシ15側に開口する溝1221が形成され、溝において当該他方は導電性ブラシ15と接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸受に関し、特に電食を防止する技術に関する。

【背景技術】

【0002】

近年、高効率モータとして、インバータ駆動のモータが普及している。また高効率のためにスイッチング周波数は増大する傾向にある。そのため、インバータの高周波に励起され、モータの軸受の内輪と外輪との間に寄生する浮遊容量で電位差が発生する。この電位差が大きいときには、軸受の潤滑グリスの油膜絶縁が破れて軸受内部で放電現象が発生する。つまり軸受の内輪と転動体(ころ又は玉)との間および転動体と外輪との間で放電現象が発生する。これにより、内輪と外輪の転走面(転動体と接触する面)および転動体の表面に放電による損傷(いわゆる「電食」)が発生する。転走面又は転動体の表面にゆがみが生じることでモータ動作時に騒音が発生する。

【0003】

このような放電現象を解消すべく、特許文献1では外輪の内周面にシール板を取り付け、内輪の外周面に接触する導電性ブラシが当該シール板に取り付けられている。

【0004】

なお、本発明に関連する技術が特許文献1〜5に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−35407号公報

【特許文献2】特開2007−146966号公報

【特許文献3】特開平8−106870号公報

【特許文献4】米国特許第7136271号明細書

【特許文献5】米国特許第7193836号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の技術では、内輪と外輪との間に介在する潤滑グリスが導電性ブラシに接触し、これの導通特性を劣化させる。導電性ブラシと内輪との間に潤滑グリスが介在すれば、導電性ブラシと内輪との間の導通性能が低下する。

【0007】

そこで、本発明は、内輪と外輪との間で電気経路を形成しつつもブラシの導通特性の劣化を抑制する軸受を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明にかかる軸受の第1の態様は、所定の軸芯(P)を中心としたリング状の形状を有する第1の部材(11)と、前記軸芯を中心としたリング状の形状を有し、前記軸芯を中心とした径方向において前記第1の部材と対面する第2の部材(12)と、前記第1及び前記第2の部材の間に配置された転動体(13)と、前記転動体と、前記第1及び前記第2の部材の各々との間に介在する絶縁性の潤滑グリスと、前記第1の部材に固定され、前記第1の部材から前記第2の部材へと向かって延在し、前記軸芯に沿う軸方向において前記第2の部材と対面する導電部材(14)と、前記軸方向における前記導電部材と前記第2の部材との間に介在し、前記導電部材および前記第2の部材のいずれか一方に固定され、他方に接触する導電性ブラシ(15)とを備え、前記他方のうち前記一方との対向面には、前記導電性ブラシ(15)側に開口する溝(1221)が形成され、前記溝において前記他方は前記導電性ブラシと接触する。

【0009】

本発明にかかる軸受の第2の態様は、第1の態様にかかる軸受であって、前記導電部材(14)は弾性部材であって、前記軸芯(P)に沿って見て、前記軸芯を中心とした周方向において空隙を介して対面する一端(141)および他端(142)を有し、前記一端から前記周方向に延在して前記他端に至る形状を有し、前記導電部材は前記径方向において前記第2の部材(12)とは反対側から前記第1の部材(11)に固定される。

【0010】

本発明にかかる軸受の第3の態様は、第1又は第2の態様にかかる軸受であって、前記第1の部材(11)は前記第2の部材(12)に対して前記軸方向の一方側に突出し、前記導電部材(14)は前記第1の部材に対して前記軸方向の前記一方側の位置から前記径方向に沿って延在して前記第2部材と前記軸方向で対面する平板形状を有する。

【0011】

本発明にかかる軸受の第4の態様は、第1から第3のいずれか一つの態様にかかる軸受であって、前記導電部材(14)は、前記第1の部材(11)のうち前記径方向において前記第2の部材(12)と対面する部分に固定され前記第1の部材から前記第2の部材へと延在するシールド部材(145)と、前記シールド部材から延在して前記第2の部材と前記軸方向で対面する対面部材(146)とを備える。

【発明の効果】

【0012】

本発明にかかる軸受の第1の態様によれば、導電性ブラシと導電部材とが第1及び第2の部材を電気的に接続するので、転動体の電食を抑制できる。しかも導電性ブラシは軸方向における導電部材と第2の部材との間に介在する。よって、第1及び第2の部材の間に摩擦を低減するための潤滑グリスが存在していたとしても、当該潤滑グリスは導電性ブラシに接触しにくい。したがって、導電性ブラシの導通性の低下を抑制することができる。

【0013】

しかも、溝の径方向における幅を調整すれば、導電性ブラシの径方向における広がりを制限することができる。このとき溝の側面にも導電性ブラシが接触するので、導電性ブラシと第2の部材との接触面積を向上できる。したがって、導電性ブラシと第2の部材との間で電流が流れやすい。

【0014】

本発明にかかる軸受の第2の態様によれば、周方向で離間した導電部材は弾性変形によりその径を調整できる。よって導電部材を第2の部材とは反対側から第1の部材を覆いやすい。

【0015】

本発明にかかる軸受の第3の態様によれば、導電部材が第1の部材に接触した状態であっても第2の部材と導電部材との間の間隙を形成することができる。よって、組み立てに際して、第1の部材の突出がストッパとして機能することができ、導電部材と第2の部材との間隔が小さくなって導電性ブラシが損傷することを抑制できる。

【0016】

本発明にかかる軸受の第4の態様によれば、シールド部材は第1及び第2の部材の間に介在して、第1及び第2の部材の間の空間をふさぐことができる。よって、潤滑グリスが第1及び第2の部材が導電性ブラシ側へと飛び出すことをより確実に防止でき、以って導電性ブラシが潤滑グリスに接触する可能性を更に低減できる。

【図面の簡単な説明】

【0017】

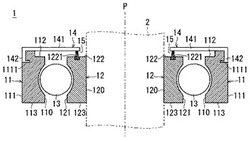

【図1】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図2】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図3】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図4】軸芯に沿って見た軸受の概念的な構成の一例を示す図である。

【図5】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図6】軸芯に沿って見た軸受の概念的な構成の一例を示す図である。

【図7】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図8】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【発明を実施するための形態】

【0018】

実施の形態.

図1に例示するように、軸受1は外輪11と内輪12と転動体13と導電部材14と導電性ブラシ15とを備えている。

【0019】

外輪11は軸芯Pを中心としたリング状の形状を有している。外輪11は、内周面110と、外周面111と、上面112と、下面113とを有している。外周面111は例えば軸芯Pを中心とした円柱表面と同一形状を有している。内周面110は例えば軸芯Pを中心とした円柱表面において軸芯Pを中心とした周方向(以下、単に周方向と呼ぶ)に沿って溝が形成された形状を有している。当該溝は軸芯P側に開口し、周方向(図1の例示では紙面垂直な方向)から見て例えば円弧形状を有している。上面112および下面113は軸方向において当該溝に対して互いに反対側で、それぞれ内周面110と外周面111とを連結する。

【0020】

内輪12は軸芯Pを中心としたリング状の形状を有し、軸芯Pを中心とした径方向(以下、単に径方向と呼ぶ)において外輪11と対面する。内輪12は外輪11に対して軸芯P側に位置している。内輪12は、内周面120と、外周面121と、上面122と、下面123とを有している。内周面120は例えば軸芯Pを中心とした円柱表面と同一形状を有している。内周面120には例えばシャフト2が圧入されて、軸受1とシャフト2とが互いに固定される。外周面121は例えば軸芯Pを中心とした円柱表面に周方向に沿って溝が形成された形状を有している。当該溝は軸芯Pに対して反対側に開口し、周方向から見て例えば円弧形状を有している。上面122および下面123は軸方向において当該溝に対して互いに反対側で、それぞれ内周面120と外周面121とを連結する。

【0021】

転動体13は径方向における外輪11と内輪12との間に配置されている。図1の例示では、外周面121の溝と内周面110の溝との間に配置される。転動体13は軸芯Pに平行な軸を中心として自転可能である。さらに転動体13は軸芯Pを中心とする円に沿って公転可能であってもよい。転動体13は例えば球形状を有するいわゆる玉であってもよく、円柱形状又は円錐形状を有するいわゆるころであってもよい。なお外周面121の溝と内周面110の溝とは、転動体13の形状に応じた形状を採る。

【0022】

かかる外輪11、内輪12及び転動体13はいわゆる転がり軸受を形成し、外輪11および内輪12は軸芯Pを中心として相対的に回転することができる。なお外輪11及び内輪12の各々と転動体13との間の摩擦を低減するために、一般的に外輪11及び内輪12の各々と転動体13との間には潤滑グリスが介在する。当該潤滑グリスは絶縁体である。

【0023】

導電部材14は導電性を有する任意の部材であってよく、例えば金属で形成される。導電部材14は外輪11又は内輪12に固定される。図1の例示では外輪11に固定されている。なお導電部材14と外輪11との間の導電性を確保できればその固定の方法は任意である。固定方法の一例については後に詳述する。導電部材14は外輪11から内輪12へと延在する。図1の例示では、導電部材14は、外輪11及び内輪12に対して軸芯Pに沿う軸方向(以下、単に軸方向と呼ぶ)の一方側において、外輪11から内輪12へと延在する延在部141を有している。そして導電部材14の一部(延在部141の一部)が内輪12と軸方向において対面する。

【0024】

導電性ブラシ15は導電性繊維を例えば刷毛状に集合させて形成される。導電性ブラシ15は軸方向における内輪12と導電部材14との間に介在し、導電部材14および内輪12のいずれか一方に固定され、他方に接触する。図1の例示では、導電性ブラシ15は導電部材14に固定されており、内輪12の上面122に接触する。

【0025】

かかる導電部材14と導電性ブラシ15とは外輪11と内輪12とを電気的に接続する。よって導電部材14及び導電性ブラシ15を経由して外輪11と内輪12との間が導通する。したがって、外輪11と転動体13との間および内輪12と転動体13との間で電流が流れることを抑制できる。ひいては転動体13に発生する電食を抑制することができる。

【0026】

しかも導電性ブラシ15は軸方向における内輪12と導電部材14との間に介在する。換言すれば、導電性ブラシ15は内輪12に対して軸方向の一方側に位置する。よって導電性ブラシ15が外輪11の内周面110と内輪12の外周面121との間に位置する場合に比べて、潤滑グリスが導電性ブラシ15に接触しにくい。よって導電性ブラシ15の導通性能の低減を招きにくい。

【0027】

また導電性ブラシ15は軸方向において内輪12と接触している。一方で、例えば特許文献1において、導電性細線材は径方向において内輪と接触している。さて、導電性ブラシ15と内輪12との間の電気抵抗は、導電性ブラシ15と内輪12との間の接触面積が大きいほど小さい。ここで接触面積を増大すべく、導電性ブラシ15および導電性細線材を周方向において連続して設けることを考慮する。特許文献1によれば、導電性細線材が取り付けられるシール板が内輪の外周面に沿って湾曲しており、導電性繊細材はこの湾曲面に固定される。一方で、図1の例示では、導電性ブラシ15は導電部材14の平面に取り付けられる。よって、導電性ブラシ15を導電部材14に固定しやすい。

【0028】

なお、特許文献1において導電性細線材の軸方向における幅を増大させれば接触面積を増大させることができるが、軸受の軸方向のサイズが増大する。しかも軸受を電動機に取り付けた場合に、軸受の軸方向のサイズの増大は電動機全体の軸方向のサイズの増大を招く。一方、本実施の形態においては、導電性ブラシ15の径方向における幅を増大させれば接触面積を増大できる。かかる軸受1を電動機に取り付けた場合、通常、電動機の径方向のサイズは軸受1の径方向のサイズよりも大きいので、軸受1の径方向のサイズの増大は電動機の径方向のサイズを増大させない。

【0029】

なお図1の例示では導電部材14が外輪11に固定され導電性ブラシ15が内輪12に接触しているが、導電部材14が内輪12に固定され導電性ブラシ15が外輪11に接触していても良い。

【0030】

しかも図1の例示では、導電性ブラシ15と接触する部分(図2の例示では内輪12)には、溝1221が形成されている。言い換えれば、導電部材14との対向面たる上面122に溝1221が設けられる。溝1221は導電性ブラシ15側に開口しており、当該溝1221において導電性ブラシ15と内輪12とが互いに接触する。

【0031】

かかる軸受1において、溝1221の径方向における幅を調整すれば、導電性ブラシ15の径方向における広がりを制限することができる。このとき溝1221の軸方向に沿う側面にも導電性ブラシ15が接触するので、導電性ブラシ15と内輪12との接触面積を向上できる。したがって、導電性ブラシ15と内輪12との間で電流が流れやすい。なお導電性ブラシ15が外輪11と接触する場合には、導電性ブラシ15と接触する溝は外輪11のうち導電部材14との対向面に設けられる。

【0032】

図2に例示する軸受1は、図1の軸受1と比較して、導電性ブラシ15と接触する溝1411が導電部材14に設けられている。言い換えれば、溝1411は導電部材14のうち内輪12との対向面に設けられる。導電性ブラシ15は内輪12の上面122に固定されている。溝1411は導電性ブラシ15側に開口しており、当該溝1411において導電部材14と導電性ブラシ15とが接触する。かかる構造においても、溝1411の径方向における幅を調整すれば、導電性ブラシ15の径方向における広がりを制限することができる。このとき溝1411の軸方向に沿う側面にも導電性ブラシ15が接触するので、導電性ブラシ15と導電部材14との接触面積を向上できる。したがって、導電性ブラシ15と導電部材14との間で電流が流れやすい。なお、溝1221、溝1411についての内容は後述する他の態様にも適用されるので繰り返しの説明を避ける。

【0033】

図3に例示する軸受1は図1の軸受1と比較して、溝1221が設けられていない。この場合であっても、導電性ブラシ15は軸方向における導電部材14と内輪12との間に介在するので、潤滑グリスが導電性ブラシ15に接触しにくい。なお、この内容は後述する他の態様にも適用されるので繰り返しの説明を避ける。

【0034】

また図1から図3の例示では、導電部材14は外輪11に対して軸方向の一方側の位置(紙面上方の位置)から径方向に延在して内輪12と軸方向で対面する平板形状を有している。このとき、外輪11および内輪12のうち導電部材14が固定される部材(図1から図3の例示では外輪11)は、他方の部材(図1から図3の例示では内輪12)よりも軸方向の一方側に突出していることが望ましい。図1から図3の例示では、外輪11の上面112は内輪12の上面122よりも紙面上方に突出している。これによって、導電部材14が軸方向において外輪11に接触した状態で、内輪12と導電部材14との間に間隙を形成することができる。よって、組み立てに際して、外輪11の突出がストッパとして機能することができ、導電部材14と内輪12との間隔が小さくなって導電性ブラシ15が損傷することを抑制できる。

【0035】

次に、導電部材14と外輪11との間の固定の一例について説明する。図1から図3に例示するように、外輪11の外周面111には溝1111が形成されている。溝1111は軸芯Pとは反対側に開口している。導電部材14は溝1111と係止する係止部142を備えている。係止部142は延在部141の外周縁から外周面111に沿って延在して溝1111と係止する。

【0036】

また図4に例示するように、導電部材14は軸方向に沿って見てC字状の形状を有している。換言すれば、導電部材14は、軸方向に沿って見て、周方向において空隙を介して互いに対面する一端143および他端144を有し、一端143から周方向に延在して他端144へと至る形状を有している。なお導電部材14は弾性部材である。なお、図4の例示では図示を簡略するために溝1221或いは溝1411は省略している。図4を参照して述べる内容は、溝1221或いは溝1411が設けられていない構造であっても適用される。後述する図6においても同様である。

【0037】

溝1111及び係止部142は一端143から他端144まで周方向に沿って連続して形成されていてもよく、周方向において複数個所に設けられていても良い。そして係止部142が溝1111に引っかかることによって導電部材14が外輪11に固定される。

【0038】

導電部材14は弾性部材であって周方向で離間しているので、弾性変形により両端143,144の間の間隔を広げることができる。言い換えれば、導電部材14の径を大きくすることができる。よって、溝1111の内部に位置する係止部142の内径を、外輪11の外周面111の径よりも大きくできる。したがって外輪11を軸方向に沿って導電部材14に挿入しやすい。ひいては組み立てを容易にできる。

【0039】

なお必ずしも溝1111と係止部142との径止によって導電部材14と外輪11とが固定される必要はない。要するに、導電部材14が内輪12とは反対側から外輪11に固定されればよい。このとき、周方向で離間した導電部材14を広げることで、導電部材14は内輪12とは反対側から外輪11を覆うことができ、続けて導電部材14を元に戻すことで導電部材14が外輪11に密着される。これによって導電部材14と外輪11との間で仮固定を行うことができる。したがって導電部材14と外輪11との間での本固定を容易にできる。例えば本固定はねじ止め、接着、溶接等である。

【0040】

図5の例示では、導電部材14は径方向において外輪11とは反対側から内輪12に固定されている。より詳細な一例として、係止部142は延在部材141の内周縁から内輪12の内周面121に沿って延在し、内周面121に設けられた溝1211と引っかかる。かかる構造においても導電部材14は軸方向から見てC字状の形状を有していても良い。かかる導電部材14によれば、弾性変形により、その径を小さくすることができる。よって、溝1211の内部に位置する係止部142の外径を、内輪12の内周面121の径よりも小さくできる。したがって内輪12を軸方向に沿って導電部材14に挿入しやすい。ひいては組み立てを容易にできる。なお導電部材14と内輪12との固定は係止に限らない。

【0041】

また図4の例示では導電部材14はC字状の形状を有しているが、導電部材14は離間することなく周方向で連続していても良い。この場合、導電部材14のうち外輪11(或いは内輪12)と径方向で対面する部分(例えば係止部142)の弾性変形によって外輪11を導電部材14に挿入してもよい。

【0042】

導電性ブラシ15は一端143から他端144まで周方向に沿って連続して形成されていてもよく、周方向において複数個所に設けられていても良い。図4の例示では、導電性ブラシ15は周方向に連続して形成されている。これによって、導電性ブラシ15と内輪12との間の接触面積を増大することができ、ひいては導電性ブラシ15と内輪12との間の電気抵抗を低減することができる。よって更に電食を抑制できる。

【0043】

また導電部材14は周方向において大部分を占める必要はなく、図6に例示するように導電部材14と導電性ブラシ15との組の複数が周方向において並んで配置されていてもよい。図6の例示では導電部材14は、軸方向に沿って見て、径方向に延在した板状の形状を有している。そして導電部材14の径方向における一端が外輪11に固定される。例えば係止部142が溝1111に圧入されて導電部材14と外輪11とが固定される。導電部材14の他端には導電性ブラシ15が固定される。

【0044】

図6の例示では、導電部材14と導電性ブラシ15との組が5個、周方向で略等間隔に配置されている。かかる構造によっても、複数個所において導電性ブラシ15と内輪12とが電気的に接続される。よって電食の抑制効果が高い。

【0045】

なお図4に例示するように、導電部材14が周方向で連続していれば、たとえ潤滑グリスが外輪11と内輪12との間から導電部材14側へと飛び出たとしても潤滑グリスが軸受1の外部へと漏れ出ることを防止することができる。

【0046】

図7に例示する軸受1は、図1の軸受1と比較して、シールド部材16を更に備えている。シールド部材16は外輪11の内周面110又は内輪12の外周面121に固定される。図7の例示では、シールド部材16は外輪11の内周面110に固定されている。そしてシールド部材15は外輪11から内輪12へと径方向に沿って延在し、内輪12とわずかな隙間を空けて径方向において対面する。なおシールド部材15は内輪12に固定されて外輪11とわずかな隙間を空けて対面していてもよい。

【0047】

図7の例示では、2つシールド部材15が設けられ、転動体13に対して互いに反対側に位置する。またシールド部材15は周方向で延在しており、例えばリング状の形状を有する。かかるシールド部材15は外輪11と内輪12との間に介在して、外輪11と内輪12との間の空間をふさぐことができる。よって、潤滑グリスが当該空間から飛び出すことを抑制できる。したがって導電性ブラシ15が潤滑グリスに接触する可能性を更に低減できる。

【0048】

図8の例示では、導電部材14はその一端において外輪11の内周面110に固定されている。言い換えれば、導電部材14は外輪11のうち径方向において内輪12と対面する部分に固定される。そして導電部材14は当該一端から内輪12へと延在し、内輪12とわずかな隙間を空けて径方向において対面する。なお導電部材14のうち、外輪11に固定された部分から内輪12と径方向で対面する部分までの部分を、シールド部材145と把握できる。また導電部材14はシールド部材145から延在して軸方向で内輪12と対面する。より詳細には、導電部材14転動体13とは反対側(図8の例示では紙面上方)に延在し、続けて軸芯P側へと延在して軸方向において内輪12と対面する。なお導電部材14のうちシールド部材145から延在して内輪12と軸方向で対面する部分を対面部材146と把握できる。

【0049】

シールド部材145は、例えば図4の導電部材14と同様に、軸芯Pの周りの大部分に存在していることが望ましい。かかる導電部材14によれば、シールド部材145は外輪11と内輪12との間に介在して、外輪11と内輪12との間の空間をふさぐことができる。よって、潤滑グリスが外輪11および内輪12に対して紙面上方へと飛び出すことを抑制でき、以って導電性ブラシ15が潤滑グリスに接触する可能性を更に低減できる。しかも図7の軸受1に比して、構成部品の個数を低減できる。

【0050】

また図7,8に示す軸受1において、シールド部材16,145が導電性部材で構成されていれば、内輪12との間に更に導電性ブラシを設けてよい。これによれば、内輪12と外輪11との電流経路を増やすことができ、以って更に電食を抑制できる。

【符号の説明】

【0051】

1 軸受

11 外輪

12 内輪

13 転動体

14 導電部材

15 導電性ブラシ

143,144 端

145 シールド部材

146 対面部材

【技術分野】

【0001】

本発明は、軸受に関し、特に電食を防止する技術に関する。

【背景技術】

【0002】

近年、高効率モータとして、インバータ駆動のモータが普及している。また高効率のためにスイッチング周波数は増大する傾向にある。そのため、インバータの高周波に励起され、モータの軸受の内輪と外輪との間に寄生する浮遊容量で電位差が発生する。この電位差が大きいときには、軸受の潤滑グリスの油膜絶縁が破れて軸受内部で放電現象が発生する。つまり軸受の内輪と転動体(ころ又は玉)との間および転動体と外輪との間で放電現象が発生する。これにより、内輪と外輪の転走面(転動体と接触する面)および転動体の表面に放電による損傷(いわゆる「電食」)が発生する。転走面又は転動体の表面にゆがみが生じることでモータ動作時に騒音が発生する。

【0003】

このような放電現象を解消すべく、特許文献1では外輪の内周面にシール板を取り付け、内輪の外周面に接触する導電性ブラシが当該シール板に取り付けられている。

【0004】

なお、本発明に関連する技術が特許文献1〜5に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−35407号公報

【特許文献2】特開2007−146966号公報

【特許文献3】特開平8−106870号公報

【特許文献4】米国特許第7136271号明細書

【特許文献5】米国特許第7193836号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の技術では、内輪と外輪との間に介在する潤滑グリスが導電性ブラシに接触し、これの導通特性を劣化させる。導電性ブラシと内輪との間に潤滑グリスが介在すれば、導電性ブラシと内輪との間の導通性能が低下する。

【0007】

そこで、本発明は、内輪と外輪との間で電気経路を形成しつつもブラシの導通特性の劣化を抑制する軸受を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明にかかる軸受の第1の態様は、所定の軸芯(P)を中心としたリング状の形状を有する第1の部材(11)と、前記軸芯を中心としたリング状の形状を有し、前記軸芯を中心とした径方向において前記第1の部材と対面する第2の部材(12)と、前記第1及び前記第2の部材の間に配置された転動体(13)と、前記転動体と、前記第1及び前記第2の部材の各々との間に介在する絶縁性の潤滑グリスと、前記第1の部材に固定され、前記第1の部材から前記第2の部材へと向かって延在し、前記軸芯に沿う軸方向において前記第2の部材と対面する導電部材(14)と、前記軸方向における前記導電部材と前記第2の部材との間に介在し、前記導電部材および前記第2の部材のいずれか一方に固定され、他方に接触する導電性ブラシ(15)とを備え、前記他方のうち前記一方との対向面には、前記導電性ブラシ(15)側に開口する溝(1221)が形成され、前記溝において前記他方は前記導電性ブラシと接触する。

【0009】

本発明にかかる軸受の第2の態様は、第1の態様にかかる軸受であって、前記導電部材(14)は弾性部材であって、前記軸芯(P)に沿って見て、前記軸芯を中心とした周方向において空隙を介して対面する一端(141)および他端(142)を有し、前記一端から前記周方向に延在して前記他端に至る形状を有し、前記導電部材は前記径方向において前記第2の部材(12)とは反対側から前記第1の部材(11)に固定される。

【0010】

本発明にかかる軸受の第3の態様は、第1又は第2の態様にかかる軸受であって、前記第1の部材(11)は前記第2の部材(12)に対して前記軸方向の一方側に突出し、前記導電部材(14)は前記第1の部材に対して前記軸方向の前記一方側の位置から前記径方向に沿って延在して前記第2部材と前記軸方向で対面する平板形状を有する。

【0011】

本発明にかかる軸受の第4の態様は、第1から第3のいずれか一つの態様にかかる軸受であって、前記導電部材(14)は、前記第1の部材(11)のうち前記径方向において前記第2の部材(12)と対面する部分に固定され前記第1の部材から前記第2の部材へと延在するシールド部材(145)と、前記シールド部材から延在して前記第2の部材と前記軸方向で対面する対面部材(146)とを備える。

【発明の効果】

【0012】

本発明にかかる軸受の第1の態様によれば、導電性ブラシと導電部材とが第1及び第2の部材を電気的に接続するので、転動体の電食を抑制できる。しかも導電性ブラシは軸方向における導電部材と第2の部材との間に介在する。よって、第1及び第2の部材の間に摩擦を低減するための潤滑グリスが存在していたとしても、当該潤滑グリスは導電性ブラシに接触しにくい。したがって、導電性ブラシの導通性の低下を抑制することができる。

【0013】

しかも、溝の径方向における幅を調整すれば、導電性ブラシの径方向における広がりを制限することができる。このとき溝の側面にも導電性ブラシが接触するので、導電性ブラシと第2の部材との接触面積を向上できる。したがって、導電性ブラシと第2の部材との間で電流が流れやすい。

【0014】

本発明にかかる軸受の第2の態様によれば、周方向で離間した導電部材は弾性変形によりその径を調整できる。よって導電部材を第2の部材とは反対側から第1の部材を覆いやすい。

【0015】

本発明にかかる軸受の第3の態様によれば、導電部材が第1の部材に接触した状態であっても第2の部材と導電部材との間の間隙を形成することができる。よって、組み立てに際して、第1の部材の突出がストッパとして機能することができ、導電部材と第2の部材との間隔が小さくなって導電性ブラシが損傷することを抑制できる。

【0016】

本発明にかかる軸受の第4の態様によれば、シールド部材は第1及び第2の部材の間に介在して、第1及び第2の部材の間の空間をふさぐことができる。よって、潤滑グリスが第1及び第2の部材が導電性ブラシ側へと飛び出すことをより確実に防止でき、以って導電性ブラシが潤滑グリスに接触する可能性を更に低減できる。

【図面の簡単な説明】

【0017】

【図1】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図2】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図3】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図4】軸芯に沿って見た軸受の概念的な構成の一例を示す図である。

【図5】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図6】軸芯に沿って見た軸受の概念的な構成の一例を示す図である。

【図7】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【図8】軸芯を含む断面における軸受の概念的な構成の一例を示す図である。

【発明を実施するための形態】

【0018】

実施の形態.

図1に例示するように、軸受1は外輪11と内輪12と転動体13と導電部材14と導電性ブラシ15とを備えている。

【0019】

外輪11は軸芯Pを中心としたリング状の形状を有している。外輪11は、内周面110と、外周面111と、上面112と、下面113とを有している。外周面111は例えば軸芯Pを中心とした円柱表面と同一形状を有している。内周面110は例えば軸芯Pを中心とした円柱表面において軸芯Pを中心とした周方向(以下、単に周方向と呼ぶ)に沿って溝が形成された形状を有している。当該溝は軸芯P側に開口し、周方向(図1の例示では紙面垂直な方向)から見て例えば円弧形状を有している。上面112および下面113は軸方向において当該溝に対して互いに反対側で、それぞれ内周面110と外周面111とを連結する。

【0020】

内輪12は軸芯Pを中心としたリング状の形状を有し、軸芯Pを中心とした径方向(以下、単に径方向と呼ぶ)において外輪11と対面する。内輪12は外輪11に対して軸芯P側に位置している。内輪12は、内周面120と、外周面121と、上面122と、下面123とを有している。内周面120は例えば軸芯Pを中心とした円柱表面と同一形状を有している。内周面120には例えばシャフト2が圧入されて、軸受1とシャフト2とが互いに固定される。外周面121は例えば軸芯Pを中心とした円柱表面に周方向に沿って溝が形成された形状を有している。当該溝は軸芯Pに対して反対側に開口し、周方向から見て例えば円弧形状を有している。上面122および下面123は軸方向において当該溝に対して互いに反対側で、それぞれ内周面120と外周面121とを連結する。

【0021】

転動体13は径方向における外輪11と内輪12との間に配置されている。図1の例示では、外周面121の溝と内周面110の溝との間に配置される。転動体13は軸芯Pに平行な軸を中心として自転可能である。さらに転動体13は軸芯Pを中心とする円に沿って公転可能であってもよい。転動体13は例えば球形状を有するいわゆる玉であってもよく、円柱形状又は円錐形状を有するいわゆるころであってもよい。なお外周面121の溝と内周面110の溝とは、転動体13の形状に応じた形状を採る。

【0022】

かかる外輪11、内輪12及び転動体13はいわゆる転がり軸受を形成し、外輪11および内輪12は軸芯Pを中心として相対的に回転することができる。なお外輪11及び内輪12の各々と転動体13との間の摩擦を低減するために、一般的に外輪11及び内輪12の各々と転動体13との間には潤滑グリスが介在する。当該潤滑グリスは絶縁体である。

【0023】

導電部材14は導電性を有する任意の部材であってよく、例えば金属で形成される。導電部材14は外輪11又は内輪12に固定される。図1の例示では外輪11に固定されている。なお導電部材14と外輪11との間の導電性を確保できればその固定の方法は任意である。固定方法の一例については後に詳述する。導電部材14は外輪11から内輪12へと延在する。図1の例示では、導電部材14は、外輪11及び内輪12に対して軸芯Pに沿う軸方向(以下、単に軸方向と呼ぶ)の一方側において、外輪11から内輪12へと延在する延在部141を有している。そして導電部材14の一部(延在部141の一部)が内輪12と軸方向において対面する。

【0024】

導電性ブラシ15は導電性繊維を例えば刷毛状に集合させて形成される。導電性ブラシ15は軸方向における内輪12と導電部材14との間に介在し、導電部材14および内輪12のいずれか一方に固定され、他方に接触する。図1の例示では、導電性ブラシ15は導電部材14に固定されており、内輪12の上面122に接触する。

【0025】

かかる導電部材14と導電性ブラシ15とは外輪11と内輪12とを電気的に接続する。よって導電部材14及び導電性ブラシ15を経由して外輪11と内輪12との間が導通する。したがって、外輪11と転動体13との間および内輪12と転動体13との間で電流が流れることを抑制できる。ひいては転動体13に発生する電食を抑制することができる。

【0026】

しかも導電性ブラシ15は軸方向における内輪12と導電部材14との間に介在する。換言すれば、導電性ブラシ15は内輪12に対して軸方向の一方側に位置する。よって導電性ブラシ15が外輪11の内周面110と内輪12の外周面121との間に位置する場合に比べて、潤滑グリスが導電性ブラシ15に接触しにくい。よって導電性ブラシ15の導通性能の低減を招きにくい。

【0027】

また導電性ブラシ15は軸方向において内輪12と接触している。一方で、例えば特許文献1において、導電性細線材は径方向において内輪と接触している。さて、導電性ブラシ15と内輪12との間の電気抵抗は、導電性ブラシ15と内輪12との間の接触面積が大きいほど小さい。ここで接触面積を増大すべく、導電性ブラシ15および導電性細線材を周方向において連続して設けることを考慮する。特許文献1によれば、導電性細線材が取り付けられるシール板が内輪の外周面に沿って湾曲しており、導電性繊細材はこの湾曲面に固定される。一方で、図1の例示では、導電性ブラシ15は導電部材14の平面に取り付けられる。よって、導電性ブラシ15を導電部材14に固定しやすい。

【0028】

なお、特許文献1において導電性細線材の軸方向における幅を増大させれば接触面積を増大させることができるが、軸受の軸方向のサイズが増大する。しかも軸受を電動機に取り付けた場合に、軸受の軸方向のサイズの増大は電動機全体の軸方向のサイズの増大を招く。一方、本実施の形態においては、導電性ブラシ15の径方向における幅を増大させれば接触面積を増大できる。かかる軸受1を電動機に取り付けた場合、通常、電動機の径方向のサイズは軸受1の径方向のサイズよりも大きいので、軸受1の径方向のサイズの増大は電動機の径方向のサイズを増大させない。

【0029】

なお図1の例示では導電部材14が外輪11に固定され導電性ブラシ15が内輪12に接触しているが、導電部材14が内輪12に固定され導電性ブラシ15が外輪11に接触していても良い。

【0030】

しかも図1の例示では、導電性ブラシ15と接触する部分(図2の例示では内輪12)には、溝1221が形成されている。言い換えれば、導電部材14との対向面たる上面122に溝1221が設けられる。溝1221は導電性ブラシ15側に開口しており、当該溝1221において導電性ブラシ15と内輪12とが互いに接触する。

【0031】

かかる軸受1において、溝1221の径方向における幅を調整すれば、導電性ブラシ15の径方向における広がりを制限することができる。このとき溝1221の軸方向に沿う側面にも導電性ブラシ15が接触するので、導電性ブラシ15と内輪12との接触面積を向上できる。したがって、導電性ブラシ15と内輪12との間で電流が流れやすい。なお導電性ブラシ15が外輪11と接触する場合には、導電性ブラシ15と接触する溝は外輪11のうち導電部材14との対向面に設けられる。

【0032】

図2に例示する軸受1は、図1の軸受1と比較して、導電性ブラシ15と接触する溝1411が導電部材14に設けられている。言い換えれば、溝1411は導電部材14のうち内輪12との対向面に設けられる。導電性ブラシ15は内輪12の上面122に固定されている。溝1411は導電性ブラシ15側に開口しており、当該溝1411において導電部材14と導電性ブラシ15とが接触する。かかる構造においても、溝1411の径方向における幅を調整すれば、導電性ブラシ15の径方向における広がりを制限することができる。このとき溝1411の軸方向に沿う側面にも導電性ブラシ15が接触するので、導電性ブラシ15と導電部材14との接触面積を向上できる。したがって、導電性ブラシ15と導電部材14との間で電流が流れやすい。なお、溝1221、溝1411についての内容は後述する他の態様にも適用されるので繰り返しの説明を避ける。

【0033】

図3に例示する軸受1は図1の軸受1と比較して、溝1221が設けられていない。この場合であっても、導電性ブラシ15は軸方向における導電部材14と内輪12との間に介在するので、潤滑グリスが導電性ブラシ15に接触しにくい。なお、この内容は後述する他の態様にも適用されるので繰り返しの説明を避ける。

【0034】

また図1から図3の例示では、導電部材14は外輪11に対して軸方向の一方側の位置(紙面上方の位置)から径方向に延在して内輪12と軸方向で対面する平板形状を有している。このとき、外輪11および内輪12のうち導電部材14が固定される部材(図1から図3の例示では外輪11)は、他方の部材(図1から図3の例示では内輪12)よりも軸方向の一方側に突出していることが望ましい。図1から図3の例示では、外輪11の上面112は内輪12の上面122よりも紙面上方に突出している。これによって、導電部材14が軸方向において外輪11に接触した状態で、内輪12と導電部材14との間に間隙を形成することができる。よって、組み立てに際して、外輪11の突出がストッパとして機能することができ、導電部材14と内輪12との間隔が小さくなって導電性ブラシ15が損傷することを抑制できる。

【0035】

次に、導電部材14と外輪11との間の固定の一例について説明する。図1から図3に例示するように、外輪11の外周面111には溝1111が形成されている。溝1111は軸芯Pとは反対側に開口している。導電部材14は溝1111と係止する係止部142を備えている。係止部142は延在部141の外周縁から外周面111に沿って延在して溝1111と係止する。

【0036】

また図4に例示するように、導電部材14は軸方向に沿って見てC字状の形状を有している。換言すれば、導電部材14は、軸方向に沿って見て、周方向において空隙を介して互いに対面する一端143および他端144を有し、一端143から周方向に延在して他端144へと至る形状を有している。なお導電部材14は弾性部材である。なお、図4の例示では図示を簡略するために溝1221或いは溝1411は省略している。図4を参照して述べる内容は、溝1221或いは溝1411が設けられていない構造であっても適用される。後述する図6においても同様である。

【0037】

溝1111及び係止部142は一端143から他端144まで周方向に沿って連続して形成されていてもよく、周方向において複数個所に設けられていても良い。そして係止部142が溝1111に引っかかることによって導電部材14が外輪11に固定される。

【0038】

導電部材14は弾性部材であって周方向で離間しているので、弾性変形により両端143,144の間の間隔を広げることができる。言い換えれば、導電部材14の径を大きくすることができる。よって、溝1111の内部に位置する係止部142の内径を、外輪11の外周面111の径よりも大きくできる。したがって外輪11を軸方向に沿って導電部材14に挿入しやすい。ひいては組み立てを容易にできる。

【0039】

なお必ずしも溝1111と係止部142との径止によって導電部材14と外輪11とが固定される必要はない。要するに、導電部材14が内輪12とは反対側から外輪11に固定されればよい。このとき、周方向で離間した導電部材14を広げることで、導電部材14は内輪12とは反対側から外輪11を覆うことができ、続けて導電部材14を元に戻すことで導電部材14が外輪11に密着される。これによって導電部材14と外輪11との間で仮固定を行うことができる。したがって導電部材14と外輪11との間での本固定を容易にできる。例えば本固定はねじ止め、接着、溶接等である。

【0040】

図5の例示では、導電部材14は径方向において外輪11とは反対側から内輪12に固定されている。より詳細な一例として、係止部142は延在部材141の内周縁から内輪12の内周面121に沿って延在し、内周面121に設けられた溝1211と引っかかる。かかる構造においても導電部材14は軸方向から見てC字状の形状を有していても良い。かかる導電部材14によれば、弾性変形により、その径を小さくすることができる。よって、溝1211の内部に位置する係止部142の外径を、内輪12の内周面121の径よりも小さくできる。したがって内輪12を軸方向に沿って導電部材14に挿入しやすい。ひいては組み立てを容易にできる。なお導電部材14と内輪12との固定は係止に限らない。

【0041】

また図4の例示では導電部材14はC字状の形状を有しているが、導電部材14は離間することなく周方向で連続していても良い。この場合、導電部材14のうち外輪11(或いは内輪12)と径方向で対面する部分(例えば係止部142)の弾性変形によって外輪11を導電部材14に挿入してもよい。

【0042】

導電性ブラシ15は一端143から他端144まで周方向に沿って連続して形成されていてもよく、周方向において複数個所に設けられていても良い。図4の例示では、導電性ブラシ15は周方向に連続して形成されている。これによって、導電性ブラシ15と内輪12との間の接触面積を増大することができ、ひいては導電性ブラシ15と内輪12との間の電気抵抗を低減することができる。よって更に電食を抑制できる。

【0043】

また導電部材14は周方向において大部分を占める必要はなく、図6に例示するように導電部材14と導電性ブラシ15との組の複数が周方向において並んで配置されていてもよい。図6の例示では導電部材14は、軸方向に沿って見て、径方向に延在した板状の形状を有している。そして導電部材14の径方向における一端が外輪11に固定される。例えば係止部142が溝1111に圧入されて導電部材14と外輪11とが固定される。導電部材14の他端には導電性ブラシ15が固定される。

【0044】

図6の例示では、導電部材14と導電性ブラシ15との組が5個、周方向で略等間隔に配置されている。かかる構造によっても、複数個所において導電性ブラシ15と内輪12とが電気的に接続される。よって電食の抑制効果が高い。

【0045】

なお図4に例示するように、導電部材14が周方向で連続していれば、たとえ潤滑グリスが外輪11と内輪12との間から導電部材14側へと飛び出たとしても潤滑グリスが軸受1の外部へと漏れ出ることを防止することができる。

【0046】

図7に例示する軸受1は、図1の軸受1と比較して、シールド部材16を更に備えている。シールド部材16は外輪11の内周面110又は内輪12の外周面121に固定される。図7の例示では、シールド部材16は外輪11の内周面110に固定されている。そしてシールド部材15は外輪11から内輪12へと径方向に沿って延在し、内輪12とわずかな隙間を空けて径方向において対面する。なおシールド部材15は内輪12に固定されて外輪11とわずかな隙間を空けて対面していてもよい。

【0047】

図7の例示では、2つシールド部材15が設けられ、転動体13に対して互いに反対側に位置する。またシールド部材15は周方向で延在しており、例えばリング状の形状を有する。かかるシールド部材15は外輪11と内輪12との間に介在して、外輪11と内輪12との間の空間をふさぐことができる。よって、潤滑グリスが当該空間から飛び出すことを抑制できる。したがって導電性ブラシ15が潤滑グリスに接触する可能性を更に低減できる。

【0048】

図8の例示では、導電部材14はその一端において外輪11の内周面110に固定されている。言い換えれば、導電部材14は外輪11のうち径方向において内輪12と対面する部分に固定される。そして導電部材14は当該一端から内輪12へと延在し、内輪12とわずかな隙間を空けて径方向において対面する。なお導電部材14のうち、外輪11に固定された部分から内輪12と径方向で対面する部分までの部分を、シールド部材145と把握できる。また導電部材14はシールド部材145から延在して軸方向で内輪12と対面する。より詳細には、導電部材14転動体13とは反対側(図8の例示では紙面上方)に延在し、続けて軸芯P側へと延在して軸方向において内輪12と対面する。なお導電部材14のうちシールド部材145から延在して内輪12と軸方向で対面する部分を対面部材146と把握できる。

【0049】

シールド部材145は、例えば図4の導電部材14と同様に、軸芯Pの周りの大部分に存在していることが望ましい。かかる導電部材14によれば、シールド部材145は外輪11と内輪12との間に介在して、外輪11と内輪12との間の空間をふさぐことができる。よって、潤滑グリスが外輪11および内輪12に対して紙面上方へと飛び出すことを抑制でき、以って導電性ブラシ15が潤滑グリスに接触する可能性を更に低減できる。しかも図7の軸受1に比して、構成部品の個数を低減できる。

【0050】

また図7,8に示す軸受1において、シールド部材16,145が導電性部材で構成されていれば、内輪12との間に更に導電性ブラシを設けてよい。これによれば、内輪12と外輪11との電流経路を増やすことができ、以って更に電食を抑制できる。

【符号の説明】

【0051】

1 軸受

11 外輪

12 内輪

13 転動体

14 導電部材

15 導電性ブラシ

143,144 端

145 シールド部材

146 対面部材

【特許請求の範囲】

【請求項1】

所定の軸芯(P)を中心としたリング状の形状を有する第1の部材(11)と、

前記軸を中心としたリング状の形状を有し、前記軸芯を中心とした径方向において前記第1の部材と対面する第2の部材(12)と、

前記第1及び前記第2の部材の間に配置された転動体(13)と、

前記転動体と、前記第1及び前記第2の部材の各々との間に介在する絶縁性の潤滑グリスと、

前記第1の部材に固定され、前記第1の部材から前記第2の部材へと向かって延在し、前記軸芯に沿う軸方向において前記第2の部材と対面する導電部材(14)と、

前記軸方向における前記導電部材と前記第2の部材との間に介在し、前記導電部材および前記第2の部材のいずれか一方に固定され、他方に接触する導電性ブラシ(15)と

を備え、

前記他方のうち前記一方との対向面には、前記導電性ブラシ(15)側に開口する溝(1221)が形成され、前記溝において前記他方は前記導電性ブラシと接触する、軸受。

【請求項2】

前記導電部材(14)は弾性部材であって、前記軸芯(P)に沿って見て、前記軸芯を中心とした周方向において空隙を介して対面する一端(141)および他端(142)を有し、前記一端から前記周方向に延在して前記他端に至る形状を有し、

前記導電部材は前記径方向において前記第2の部材(12)とは反対側から前記第1の部材(11)に固定される、請求項1に記載の軸受。

【請求項3】

前記第1の部材(11)は前記第2の部材(12)に対して前記軸方向の一方側に突出し、

前記導電部材(14)は前記第1の部材に対して前記軸方向の前記一方側の位置から前記径方向に沿って延在して前記第2部材と前記軸方向で対面する平板形状を有する、請求項1又は2に記載の軸受。

【請求項4】

前記導電部材(14)は、前記第1の部材(11)のうち前記径方向において前記第2の部材(12)と対面する部分に固定され前記第1の部材から前記第2の部材へと延在するシールド部材(145)と、前記シールド部材から延在して前記第2の部材と前記軸方向で対面する対面部材(146)と

を備える、請求項1から3のいずれか一つに記載の軸受。

【請求項1】

所定の軸芯(P)を中心としたリング状の形状を有する第1の部材(11)と、

前記軸を中心としたリング状の形状を有し、前記軸芯を中心とした径方向において前記第1の部材と対面する第2の部材(12)と、

前記第1及び前記第2の部材の間に配置された転動体(13)と、

前記転動体と、前記第1及び前記第2の部材の各々との間に介在する絶縁性の潤滑グリスと、

前記第1の部材に固定され、前記第1の部材から前記第2の部材へと向かって延在し、前記軸芯に沿う軸方向において前記第2の部材と対面する導電部材(14)と、

前記軸方向における前記導電部材と前記第2の部材との間に介在し、前記導電部材および前記第2の部材のいずれか一方に固定され、他方に接触する導電性ブラシ(15)と

を備え、

前記他方のうち前記一方との対向面には、前記導電性ブラシ(15)側に開口する溝(1221)が形成され、前記溝において前記他方は前記導電性ブラシと接触する、軸受。

【請求項2】

前記導電部材(14)は弾性部材であって、前記軸芯(P)に沿って見て、前記軸芯を中心とした周方向において空隙を介して対面する一端(141)および他端(142)を有し、前記一端から前記周方向に延在して前記他端に至る形状を有し、

前記導電部材は前記径方向において前記第2の部材(12)とは反対側から前記第1の部材(11)に固定される、請求項1に記載の軸受。

【請求項3】

前記第1の部材(11)は前記第2の部材(12)に対して前記軸方向の一方側に突出し、

前記導電部材(14)は前記第1の部材に対して前記軸方向の前記一方側の位置から前記径方向に沿って延在して前記第2部材と前記軸方向で対面する平板形状を有する、請求項1又は2に記載の軸受。

【請求項4】

前記導電部材(14)は、前記第1の部材(11)のうち前記径方向において前記第2の部材(12)と対面する部分に固定され前記第1の部材から前記第2の部材へと延在するシールド部材(145)と、前記シールド部材から延在して前記第2の部材と前記軸方向で対面する対面部材(146)と

を備える、請求項1から3のいずれか一つに記載の軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−97856(P2012−97856A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−247022(P2010−247022)

【出願日】平成22年11月4日(2010.11.4)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月4日(2010.11.4)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]