軸物工具表面の欠陥検査方法および装置

【課題】複雑な構造を有する軸物工具の表面における欠陥を検査することができる軸物工具表面の欠陥検査方法および装置を提供する。

【解決手段】欠陥検査装置が、軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割部と、画像分割部の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理部と、第1のニューラルネットワーク処理部の算出した出力値に基いて、軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定部と、を有する。

【解決手段】欠陥検査装置が、軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割部と、画像分割部の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理部と、第1のニューラルネットワーク処理部の算出した出力値に基いて、軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定部と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸物工具表面の剥離欠陥の自動検出に必要な、軸物工具を含む画像からの刃面に相当する箇所の認識と切り出し、刃面上で欠陥の有無判定、および、欠陥がある場合にその種類を識別する検査装置に関する。

【背景技術】

【0002】

工具の切れ刃面の欠陥検査の自動化に関し、拡散照明により検査に適した画像をCCDカメラで捉えること、および、採取した画像に対し、2値化処理、境界線検出処理、ハフ変換処理などの画像処理を行い、切れ刃形状を検出し欠陥の程度を数値的に求める技術が知られている(特許文献1参照)。

【0003】

また、ギア表面の表面状態を診断するため対象領域の画像輝度の変化により検査対象領域を抽出するとともに、抽出された領域の形状を表現する特徴ベクトルを入力とする自己組織化ニューラルネットモデルにより抽出領域の正常あるいは異常を識別する方法およびその実現装置が知られている(特許文献2参照)。

【0004】

また、繊維表面の欠陥を認識する目的に対し、一定の面積を操作して得られた繊維表面の領域について画像における輝度あるいは強度データを入力とし欠陥パターン値を出力とする階層型ニューラルネットモデルによる欠陥認識方法および装置が知られている(特許文献3参照)。

【0005】

また、半導体ウェファや液晶ガラス基板の表面欠陥を認識する課題に関し、光学的処理装置と階層型ニューラルネットにより欠陥に関する情報を入力してその結果4層からなる階層型ニューラルネットモデルが欠陥種を識別して提示する装置およびプロセス管理システムが知られている(特許文献4参照)。

【0006】

上述したように、製品の結果検査の自動化については、半導体ウェファの欠陥検査、繊維布の損傷認識、ギア表面の傷の検査などで発明考案が行われており、画像処理の技術やニューラルネットモデルによる情報処理技術を利用した検査の自動化が試みられている。

【特許文献1】特開2001−264032号公報

【特許文献2】特開2006−047098号公報

【特許文献3】特表2000−516715号公報

【特許文献4】特開平8−021803号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、エンドミルという工具が知られている。このエンドミルは、軸物工具であり、平面ではなく、立体的な構造を有している。また、このエンドミルは、その形状として、外周の領域と底刃の領域とを有していること、また、外周の領域には複数の刃を有している。

【0008】

このように、複雑な構造を有しているエンドミルなどの軸物工具の表面における欠陥を検査する場合には、エンドミルが、立体物であること、外周の領域と底刃の領域とを有していること、外周の領域には複数の刃を有していること、などの理由のために、上述した技術では検査できないという問題がある。そのため、エンドミルなどの軸物工具の表面における欠陥の認識と識別については、熟練した作業者の目視検査に頼っているのが実情である。しかし、製品によっては全数検査が必要であるため、目視検査の自動化が強く求められている。

【0009】

本発明は、このような事情に鑑みてなされたもので、その目的は、複雑な構造を有する軸物工具の表面における欠陥を検査することができる軸物工具表面の欠陥検査方法および装置を提供することにある。

【課題を解決するための手段】

【0010】

この発明は上述した課題を解決するためになされたもので、請求項1に記載の発明は、軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割手順と、前記画像分割手順で分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理手順と、前記第1のニューラルネットワーク処理手順で算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定手順と、を有していることを特徴とする軸物工具表面の欠陥検査方法である。

【0011】

請求項2に記載の発明は、軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割部と、前記画像分割部の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理部と、前記第1のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定部と、を有していることを特徴とする軸物工具表面の欠陥検査装置である。

【0012】

請求項3に記載の発明は、前記軸物工具が、側面に刃を複数有する軸物工具であり、前記予め定められている画像サイズが、前記軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズとして予め定められており、前記画像分割部が、前記入力された画像を、前記軸物工具が有する複数の側面の刃のうち1つの側面の刃が含まれる画像サイズに分割する、ことを特徴とする請求項2に記載の軸物工具表面の欠陥検査装置である。

【0013】

請求項4に記載の発明は、前記軸物工具の表面に欠陥があると前記欠陥有無判定部が判定した場合に、前記画像分割部の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する第2のニューラルネットワーク処理部と、前記第2のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面にある欠陥の種類を判定する欠陥種類判定部と、を有していることを特徴とする請求項2または請求項3に記載の軸物工具表面の欠陥検査装置である。

【0014】

請求項5に記載の発明は、前記軸物工具表面の欠陥検査装置が、前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する部位検出部、を有し、前記第1のニューラルネットワーク処理部が、前記画像分割部の分割した画像が該当する部位毎に、予め学習されている複数のニューラルネットワークである部位毎ニューラルネットワーク処理部を有しており、前記第1のニューラルネットワーク処理部が、前記ニューラルネットワーク処理部が前記画像分割部の分割した画像を入力データとして予め学習されているニューラルネットワークに入力して出力値を算出する場合に、前記部位検出部が検出した部位に該当する前記部位毎ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、ことを特徴とする請求項2から請求項4のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0015】

請求項6に記載の発明は、前記欠陥検査装置が、前記部位毎ニューラルネットワーク処理部として、前記軸物工具の外周に該当する領域の画像に基いて予め学習されている外周用ニューラルネットワーク処理部と、前記軸物工具の底刃に該当する領域の画像に基いて予め学習されている底刃用ニューラルネットワーク処理部と、を有し、前記部位検出部が、前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記画像分割部が、前記軸物工具の外周の領域に該当するか、前記軸物工具の底刃の領域の画像に該当するかを判定し、前記部位検出部の判定結果が前記軸物工具の外周の領域に該当する場合には、前記外周用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出し、前記部位検出部の判定結果が前記軸物工具の底刃の領域に該当する場合には、前記底刃用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、ことを特徴とする請求項5に記載の軸物工具表面の欠陥検査装置である。

【0016】

請求項7に記載の発明は、前記欠陥有無判定部が、前記部位毎ニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する前記部位毎ニューラルネットワーク処理部毎に対応する部位毎欠陥有無判定部を有する、ことを特徴とする請求項5または請求項6に記載の軸物工具表面の欠陥検査装置である。

【0017】

請求項8に記載の発明は、前記部位毎欠陥有無判定部が、前記外周用ニューラルネットワーク処理部に対応する外周用欠陥有無判定部と、前記底刃用ニューラルネットワーク処理部に対応する底刃用欠陥有無判定部と、を有することを特徴とする請求項7に記載の軸物工具表面の欠陥検査装置である。

【0018】

請求項9に記載の発明は、前記部位検出部が、前記画像分割部の分割した画像において、予め定められている複数の画素位置の輝度値が、前記部位毎に予め定められている条件を満たすか否かを判定することにより、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する、ことを特徴とする請求項5から請求項8のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0019】

請求項10に記載の発明は、前記欠陥検査装置が、前記画像分割部が分割した画像を前処理する前処理部、を有し、前記第1のニューラルネットワーク処理部が、前記前処理部が前処理した画像を前記入力データとして前記出力値を算出し、前記前処理部が、前記画像分割部が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算するエッジ抽出部と、前記エッジ抽出部が畳み込み演算した画像を2次元フーリエ変換するフーリエ変換部と、を有することを特徴とする請求項2から請求項9のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0020】

請求項11に記載の発明は、前記欠陥検査装置が、前記画像分割部が分割した画像をグレースケール化するグレースケール部、を有し、前記前処理部が、前記グレースケール部がグレースケール化した画像を前処理する、ことを特徴とする請求項10に記載の軸物工具表面の欠陥検査装置である。

【0021】

請求項12に記載の発明は、前記第1のニューラルネットワーク処理部が、前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、ことを特徴とする請求項2から請求項11のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0022】

請求項13に記載の発明は、前記第2のニューラルネットワーク処理部が、前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、ことを特徴とする請求項4から請求項12のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0023】

請求項14に記載の発明は、前記欠陥検査装置が、前記軸物工具の軸を回転軸として、前記軸物工具を一方の方向に順に回転させる回転装置と、前記回転装置により回転された前記軸物工具の表面を、前記軸物工具の一方の軸方向に順に撮影し、該撮影した画像を前記画像分割部に入力する撮影装置と、前記回転装置の回転量および回転のタイミングと、前記撮影装置の撮影するタイミングとを制御する制御部と、を有することを特徴とする請求項2から請求項13のいずれかに記載の軸物工具表面の欠陥検査装置である。

【発明の効果】

【0024】

この発明によれば、軸物工具の表面の画像を定められている画像サイズに分割し、この分割した画像に対して、予め学習されているニューラルネットワークにより軸物工具の表面の画像に欠陥があるか否かを判定することにより、軸物工具が複雑な構造を有している場合においても、分割した画像は比較的簡易な構造となるため、予め学習されているニューラルネットワークにより軸物工具の表面の画像に欠陥があるか否かを判定することが可能となる。そのため、複雑な構造を有する軸物工具の表面における欠陥を検査することができる。

【発明を実施するための最良の形態】

【0025】

<欠陥検査装置1の構成>

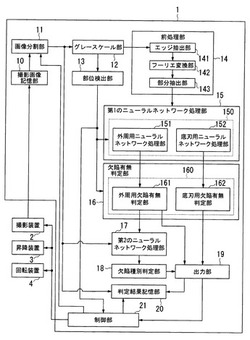

以下、図面を参照して、本発明の実施の形態について説明する。図1は、この発明の一実施形態による軸物工具表面の欠陥検査装置1(以降、欠陥検査装置1と称する)の構成を示す概略ブロック図である。

【0026】

ここでは、欠陥検査装置1が、欠陥検査対象とする軸物工具として、エンドミルのように側面に刃を複数有する軸物工具である場合について説明する。このエンドミルとは、切削加工に用いる工具(切削工具)であるフライスの一種である。エンドミルは、外周(最外径)に複数の刃が設けられている。そして、このエンドミルは側面の刃で切削し、軸に直交する方向に穴を削り広げる。また、エンドミルの底刃に相当する先端の形状は、平坦なものや、球状であるものがある。

【0027】

欠陥検査装置1は、周辺装置として、撮影装置2と、昇降装置3と、回転装置4とを有している。回転装置4は、軸物工具の軸を回転軸として、軸物工具を一方の方向に順に回転させる。昇降装置3は、軸物工具と撮影装置2との、軸物工具の軸方向における相対位置が変化するように、軸物工具または撮影装置2のうちいずれか一方または両方の、軸物工具の軸方向における位置を変位させる。回転装置4および昇降装置3は、たとえば、内蔵するステッピングモータの回転を制御することにより、軸物工具を回転させ、また、軸物工具と撮影装置2との軸物工具の軸方向における相対位置を変化させる。

【0028】

たとえば、軸物工具の軸が鉛直方向と同じとなるように回転装置4に取り付けられている。そして、この昇降装置3は、軸物工具を回転装置4とともに、鉛直方向に上昇または下降の方向に、順に移動させる。撮影装置2は、回転装置4により回転された軸物工具の表面を、昇降装置3により軸方向に順に移動する軸物工具の表面を撮影し、この撮影した画像を欠陥検査装置1に出力する。ここでは、撮影装置2は、画像をカラー画像として撮影するものとして説明する。

【0029】

また、欠陥検査装置1は、撮影装置としての周辺装置として、外光を遮光する遮光部材、1つまたは複数の照明装置、照明装置からの照明光を反射する1つまたは複数の反射板、照明装置からの照明光を拡散させる1つまたは複数の拡散板を有している。これにより、欠陥検査装置1は、軸物工具を検査しやすいように撮影する。

【0030】

次に、欠陥検査装置1の構成について説明する。欠陥検査装置1は、撮影画像記憶部10と、画像分割部11と、グレースケール部12と、部位検出部13と、前処理部14と、第1のニューラルネットワーク処理部15と、欠陥有無判定部16と、第2のニューラルネットワーク処理部17と、欠陥種類判定部18と、出力部19と、判定結果記憶部20と、制御部21とを有する。

【0031】

画像分割部11は、軸物工具の表面を撮影した画像が撮影装置2から入力され、この入力された画像を予め定められている画像サイズに分割する。ここで、撮影装置2から入力された軸物工具の表面を撮影した画像は、撮影画像記憶部10に記憶されるようにしてもよい。そして、画像分割部11は、撮影画像記憶部10に記憶された画像を読み出し、この読み出した画像を予め定められている画像サイズに分割するようにしてもよい。

【0032】

この予め定められている画像サイズは、軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズである。そのため、画像分割部11は、撮影装置2から入力された画像を、軸物工具が有する複数の側面の刃のうち1つの側面の刃が含まれる画像サイズに分割する。

【0033】

本実施形態においては、画像サイズは、64画素×64画素とする。ここで、64画素×64画素へ分割する3つの理由について説明する。まず、分割された画像は、後述する前処理部14のフーリエ変換部142で、2次元FFT(Fast Fourie Transform)の演算処理がされる。このFFTの演算においては、一般に、入力するデータ数に対して、「データ数が2のべき乗であること」という条件がある。ここで、本実施形態においては2次元FFTを用いるため、画像の縦方向のサイズも横方向のサイズも2のべき乗となることを条件とする。

また、「画像の中で最も大きい疵が、分割した画像に含まれる」ことを条件とする。この条件の理由は、分割範囲と同じ大きさ、または、それ以上の大きさを有する疵が存在する場合、この分割した画像からは、特徴点抽出を行っても疵の特徴点抽出が行えないためである。

また、画像サイズとして、軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズとすることを条件とする。この条件による効果については、後述する。

以上の条件を満たす画像サイズとして、本実施形態においては、64画素×64画素とする。

【0034】

グレースケール部12は、画像分割部11が分割した画像をグレースケール化する。たとえば、グレースケール部12は、次の(式1)により、画像分割部11が分割した画像をグレースケール化する。

【0035】

Y = 0.229×R + 0.587×G + 0.114×B …(式1)

【0036】

ここで、Rは画素の赤成分の値を示し、Gは画素の緑成分の値を示し、Bは画素の青成分の値を示す。そして、Yは、画素の輝度値を示す。グレースケール部12は、画像分割部11が分割した画像の各画素毎に、この(式1)によりカラー画像としての値を輝度値に変換して、グレースケール化する。ここで、R、GおよびBの各成分の値は、0から255の値をとる。そして、(式1)において、それぞれの係数の合計値は1であるため、(式1)により算出される輝度値Yは、0から255の値をとる。

【0037】

部位検出部13は、画像分割部11が分割しグレースケール部12がグレースケール化した画像に基いて、予め定められている判定方法により、軸物工具の表面において画像分割部11が分割した画像が該当する部位を検出する。この部位検出部13は、画像分割部11の分割した画像において、予め定められている複数の画素位置の輝度値が、部位毎に予め定められている条件に該当するか否かを判定することにより、軸物工具の表面において画像分割部11が分割した画像が該当する部位を検出する。部位検出部13の動作の詳細については、図4と図5とを用いて後述する。

【0038】

前処理部14は、画像分割部11が分割しグレースケール部12がグレースケール化した画像を、エッジ抽出部141と、フーリエ変換部142と、部分抽出部143とにより、前処理する。

【0039】

エッジ抽出部141は、画像分割部11が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算して、輪郭を抽出することにより、特徴点を抽出する。このエッジ抽出フィルタとして、Prewittフィルタなどの、2次元微分フィルタを用いる。

【0040】

フーリエ変換部142は、エッジ抽出部141が畳み込み演算した画像を2次元フーリエ変換する。フーリエ変換部142は、2次元フーリエ変換として、演算を高速にするために、2次元離散フーリエ変換のうち、特に2次元FFTを用いて演算する。ここで、フーリエ変換部142が2次元フーリエ変換により算出した値は複素数となる。本実施形態においては、この複素数の絶対を算出し、更に、その常用対数を算出することでデシベルに変換し、次の(式2)により、0から1の値を取るように正規化する。

【0041】

LFFT=(A−B)/(C−B) … (式2)

【0042】

ここで、Aは、算出したデシベル値であり、Bは、算出したデシベル値のうち最小の値となるデシベル値であり、Cは、算出したデシベル値のうち最大の値となるデシベル値である。そして、LFFTが、正規化したデシベル値である。

【0043】

部分抽出部143は、フーリエ変換部142が2次元フーリエ変換した画像から、予め定められている一部の領域の画像を抽出する。一般に、2次元フーリエ変換により入力データに対する複素数を算出した場合には、この算出された複素数を実数軸と虚数軸とが直交する複素平面上に描画すると、回転対象を有している。そこで、部分抽出部143は、フーリエ変換部142が2次元フーリエ変換した画像から、予め定められている回転対象となる一部のみを抽出する。

【0044】

本実施形態においては、部分抽出部143は、複素平面上において虚数軸が正となる領域のみ、すなわち、全てのデータ数に対して半数となるデータ数のみを、抽出する。具体的には、全てのデータ数が64×64であったのに対して、その半数となるデータ数は、64×32となる。このようにデータ数を少なくしたことにより、後段の処理を高速に実行することができる。また、特徴量を示すデータにおいて、対象性を用いて一部のデータを抽出しているため、特徴点を示す情報量を低減することなく、データ量のみを低減することができる。

【0045】

第1のニューラルネットワーク処理部15は、前処理部14が前処理した画像を入力データとして、すなわち、画像分割部11の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する。

【0046】

この第1のニューラルネットワーク処理部15は、画像分割部11の分割した画像が該当する部位毎に、予め学習されている複数のニューラルネットワークである部位毎ニューラルネットワーク処理部150を有している。この第1のニューラルネットワーク処理部15は、画像分割部11の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている。この第1のニューラルネットワーク処理部15、および、第2のニューラルネットワーク処理部17の、一例としての学習方法については、図6を用いて、後述する。

【0047】

部位毎ニューラルネットワーク処理部150として、軸物工具の外周に該当する領域の画像に基いて予め学習されている外周用ニューラルネットワーク処理部151と、軸物工具の底刃に該当する領域の画像に基いて予め学習されている底刃用ニューラルネットワーク処理部152と、を有している。

【0048】

部位検出部13は、画像分割部11が分割した画像に基いて、予め定められている判定方法により、画像分割部11が軸物工具の外周の領域に該当するか、軸物工具の底刃の領域の画像に該当するか、を判定する。そして、部位検出部13の判定結果が軸物工具の外周の領域に該当する場合には、外周用ニューラルネットワーク処理部151は、画像分割部11の分割した画像を入力データとして出力値を算出する。部位検出部13の判定結果が軸物工具の底刃の領域に該当する場合には、底刃用ニューラルネットワーク処理部152は、画像分割部11の分割した画像を入力データとして出力値を算出する。

【0049】

欠陥有無判定部16が、部位毎ニューラルネットワーク処理部150の算出した出力値に基いて、軸物工具の表面に欠陥があるか否かを判定する部位毎ニューラルネットワーク処理部150毎に対応する部位毎欠陥有無判定部160を有する、ことを特徴とする

部位毎欠陥有無判定部160が、外周用ニューラルネットワーク処理部151に対応する外周用欠陥有無判定部161と、底刃用ニューラルネットワーク処理部152に対応する底刃用欠陥有無判定部162と、を有する。

【0050】

また、第1のニューラルネットワーク処理部15は、画像分割部11の分割した画像を入力データとして、予め学習されているニューラルネットワークに入力して出力値を算出する場合に、部位検出部13が検出した部位に該当する部位毎ニューラルネットワーク処理部150が、画像分割部11の分割した画像を入力データとして出力値を算出する。本実施形態においれは、第1のニューラルネットワーク処理部15は、この部位毎ニューラルネットワーク処理部150として、外周用ニューラルネットワーク処理部151と底刃用ニューラルネットワーク処理部152とを有している。

【0051】

外周用ニューラルネットワーク処理部151と底刃用ニューラルネットワーク処理部152とは、それぞれ階層型ニューラルネットワークであり、本実施形態においては、たとえば、入力層と、隠れ層と、出力層との3階層を有している。

【0052】

本実施形態においては、部分抽出部143が64×32のデータ数を出力する。そのため、階層型ニューラルネットワークの入力層は、64×32(=2048)のノードを有している。また、階層型ニューラルネットワークの中間層として、たとえば、70のノード数を有している。また、階層型ニューラルネットワークの出力層として、2ノードを有している。

【0053】

この出力層の2ノードは、それぞれのノードからの出力値が、互いに論理が反転する結果を出力し、それぞれのノードからの出力値の合計が1となるように、予め学習されている。一例として、外周用ニューラルネットワーク処理部151の出力層の2ノードを、ノードAとノードBとして説明する。たとえば、正常画像の場合、このノードAは1を出力し、ノードBは0を出力する。そして、欠陥画像の場合、ノードAは0を出力し、ノードBは1を出力するように、外周用ニューラルネットワーク処理部151は予め学習されている。外周用ニューラルネットワーク処理部151が出力する実際の値は、たとえば、ノードAからの出力が0.9740、ノードBからの出力が0.0260となる。

【0054】

欠陥有無判定部16は、第1のニューラルネットワーク処理部15の算出した出力値に基いて、軸物工具の表面に欠陥があるか否かを判定する。

【0055】

第2のニューラルネットワーク処理部17は、軸物工具の表面に欠陥があると欠陥有無判定部16が判定した場合に、画像分割部11の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する。この第2のニューラルネットワーク処理部17は、画像分割部11の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている。

【0056】

第2のニューラルネットワーク処理部17は、第1のニューラルネットワーク処理部15が有する外周用ニューラルネットワーク処理部151および底刃用ニューラルネットワーク処理部152と同様に、階層型ニューラルネットワークであり、本実施形態においては、入力層と、隠れ層と、出力層との3階層を有している。ただし、第2のニューラルネットワーク処理部17は、第1のニューラルネットワーク処理部15と異なり、画像分割部11の分割した画像が入力データとして入力されるため、入力層は、64×64(=4096)のノードを有している。

なお、第2のニューラルネットワーク処理部17に入力される入力データは、画像分割部11の分割した画像でありカラー画像であるが、このカラー画像における各画素の値を正規化したデータを入力データとして、第2のニューラルネットワーク処理部17に入力してもよい。

【0057】

欠陥種類判定部18は、第2のニューラルネットワーク処理部17の算出した出力値に基いて、軸物工具の表面にある欠陥の種類を判定する。本実施形態においては、欠陥種類判定部18は、欠陥が、コーティング工程前に生じたものであるのか、コーティング工程後に生じたものであるのか、という欠陥の種類を判定する。

【0058】

ここで、本実施形態による欠陥検査装置1が対象とするエンドミルにおいては、コーティング工程前にできた欠陥は周囲よりも色が黒く、コーティング工程後にできた欠陥は周囲よりも色が白いことが知られている。そのため、第2のニューラルネットワーク処理部17および欠陥種類判定部18は、画像分割部11の分割した画像により、すなわち、カラーの画像により、欠陥有無判定部16により判定された欠陥が、コーティング工程前に生じたものであるか、または、コーティング工程後に生じたものであるか、という欠陥の種類を判定することが可能となる。

【0059】

出力部19は、軸物工具の表面に欠陥があるか否かを判定した結果を欠陥有無判定部16から入力され、また、軸物工具の表面にある欠陥の種類を判定した結果を欠陥種類判定部18から入力される。出力部19は、判定が終了したことを示す信号を制御部21に出力するとともに、この入力された結果をたとえば表示装置に出力する。

【0060】

制御部21は、判定が終了したことを示す信号が出力部19から入力されたことに応じて、または、検出した部位が背景であったことを示す信号が部位検出部13から入力されたことに応じて、すなわち、画像分割部11が分割した画像の判定処理が終了したことを検出したことに応じて、回転装置4の回転量および回転のタイミングと、撮影装置2の撮影するタイミングとを制御する。

【0061】

また、制御部21は、画像分割部11の分割した画像の判定処理が終了したことを検出したことに応じて、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。ここで、制御部21は、画像分割部11の分割した画像の判定処理が終了したことを検出し、その判定結果に異常がある場合に、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。この判定結果の異常とは、たとえば、軸物工具の表面に欠陥がある場合である。

【0062】

<欠陥検査装置1の動作概要>

次に、図2を用いて、欠陥検査装置1の動作概要について説明する。

まず、制御部21が、初期値としての回転角および垂直移動量を設定する(ステップS201)。次に、制御部21が、ステップS201で設定した回転角および垂直移動量に基いて、回転装置4と昇降装置3とを制御して軸物工具を回転および垂直移動させる(ステップS202)。次に、制御部21が、撮影装置2を制御して軸物工具を撮影する。そして、撮影装置2は、撮影した軸物工具の画像を、撮影画像記憶部10に記憶して保存させる(ステップS203)。次に、画像分割部11が、撮影画像記憶部10から読み出した画像を、複数の分割画像に分割する(ステップS204)。

【0063】

この分割された画像のうち第1の分割画像は、欠陥検査装置1により、順に、判定処理が行われる(ステップS205)。この欠陥検査装置1による分割された画像の判定処理については、後に、図3を用いて詳細に説明する。

【0064】

次に、出力部19が、第1の分割画像の判定結果を出力する(ステップS206)。次に、制御部21が、ステップS204で複数に分割された画像に対して、全て検査したか否かを判定する(ステップS207)。ステップS207の判定結果が、全て検査されていない場合には、制御部21は、ステップS205からの処理を繰り返させる。ここで、このステップS205においては、先に判定処理が行われた第1の分割画像とは異なる分割画像、すなわち、第2の分割画像について判定処理が行われる。

【0065】

一方、ステップS207の判定結果が、全て検査された場合には、制御部21は、工具の検査対象となる領域を全て検査したか否かを判定する(ステップS208)。この制御部21による判定は、たとえば、現在設定されている回転装置4の回転角および昇降装置3の昇降位置が、工具の検査対象となる領域に対応するように予め定められている回転装置4の回転角および昇降装置3の昇降位置の範囲に、含まれているか否かにより判定される。

【0066】

ステップS208の判定結果が、工具の検査対象となる領域を全て検査していない場合には、制御部21は、ステップS201からの処理を繰り返す。ここで、ステップS201においては、再度、回転角および垂直移動量を設定され、工具の表面を撮影装置2が順に撮影するようにされている。

【0067】

一方、ステップS208の判定結果が、工具の検査対象となる領域を全て検査した場合には、制御部21は、工具の検査を終了する。

【0068】

<欠陥検査装置1の判定処理>

次に、図3を用いて、欠陥検査装置1の分割画像の判定処理、すなわち、図2を用いて説明したステップS205の処理について詳細に説明する。

【0069】

まず、グレースケール部12が、画像分割部11が分割した画像をグレースケール化する(ステップS301)。すなわち、グレースケール部12は、画像分割部11が分割した画像に対して、第1の前処理を実行する。

【0070】

次に、部位検出部13が、グレースケール部12のグレースケール化した画像に基いて、予め定められている判定方法により、軸物工具の表面において画像分割部11が分割した画像が該当する部位を検出する(ステップS302)。このステップS302において、部位検出部13は、軸物工具の表面において画像分割部11が分割した画像が該当する部位が、背景と底刃と外周とのうち、いずれに該当するかを判定する。このステップS302における部位検出部13の動作については、図4を用いて後述する。

【0071】

ステップS302の判定結果が、背景である場合には、欠陥検査装置1は、軸物工具に欠陥は無いものと判定して、判定処理を終了する。一方、ステップS302の判定結果が、底刃である場合には、前処理部14が、グレースケール部12のグレースケール化した画像を前処理する(ステップS311)。すなわち、前処理部14のエッジ抽出部141は、画像分割部11が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算する。そして、前処理部14のフーリエ変換部142は、エッジ抽出部141が畳み込み演算した画像を2次元フーリエ変換する。そして、部分抽出部143は、フーリエ変換部142が2次元フーリエ変換した画像から、予め定められている一部の領域の画像を抽出する。

【0072】

次に、前処理部14が前処理した画像を入力データとして、第1のニューラルネットワーク処理部15の底刃用ニューラルネットワーク処理部152が、出力値を算出する(ステップS312)。次に、欠陥有無判定部16の底刃用欠陥有無判定部162が、第1のニューラルネットワーク処理部15の底刃用ニューラルネットワーク処理部152が算出した出力値に基いて、軸物工具の底刃の領域に、欠陥があるか否かを判定する(ステップS313)。

【0073】

ステップS313の判定結果で欠陥が無い場合には、欠陥検査装置1は、軸物工具に欠陥は無いものと判定して、判定処理を終了する。一方、ステップS313の判定結果で欠陥がある場合には、出力部19が、軸物工具に欠陥があることを示す情報を表示装置に出力して(ステップS330)、判定処理を終了する。

また、このステップS330で、制御部21は、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。この場合、出力部19が出力した結果には、軸物工具の底刃の領域に欠陥があることを示す情報が含まれている。

【0074】

一方、ステップS302の判定結果が、外周である場合には、前処理部14が、グレースケール部12のグレースケール化した画像を前処理する(ステップS321)。このステップS321における前処理部14の処理は、ステップS311における前処理部14の処理と同様である。

【0075】

次に、前処理部14が前処理した画像を入力データとして、第1のニューラルネットワーク処理部15の外周用ニューラルネットワーク処理部151が、出力値を算出する(ステップS322)。次に、欠陥有無判定部16の外周用欠陥有無判定部161が、第1のニューラルネットワーク処理部15の底刃用ニューラルネットワーク処理部152が算出した出力値に基いて、軸物工具の外周の領域に、欠陥があるか否かを判定する(ステップS323)。

【0076】

ステップS323の判定結果で欠陥が無い場合には、欠陥検査装置1は、軸物工具に欠陥は無いものと判定して、判定処理を終了する。一方、ステップS323の判定結果で欠陥がある場合には、第2のニューラルネットワーク処理部17が、画像分割部11の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する(ステップS324)。次に、欠陥種類判定部18が、第2のニューラルネットワーク処理部17の算出した出力値に基いて、軸物工具の表面にある欠陥の種類を判定する(ステップS325)。

【0077】

次に、出力部19が、軸物工具に欠陥があることを示す情報を表示装置に出力して(ステップS330)、判定処理を終了する。

また、このステップS330で、制御部21は、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。この場合、出力部19が出力した結果には、軸物工具の外周の領域に欠陥があることを示す情報と、欠陥の種類の情報とが含まれている。

【0078】

次に、図4と図5とを用いて、図3のステップS302で説明した部位検出部13の処理について説明する。ここでは、画像分割部11が分割する画像サイズが、64画素×64画素である場合について説明する。

【0079】

まず、図4を用いて、部位検出部13が判定に用いる予め定められている複数の画素位置について説明する。部位検出部13は、画像分割部11が分割する画像に対して予め定められている複数の画素位置として、図4の図面上において、左上の隅を原点として、3隅の画素位置と、左端の中央となる画素位置と、下端の右隅と下端の左隅とを1対3に内分する点に対応する画素位置との、合計5点の画素位置が定められている。たとえば、図4に示すように、図面上において左上となる画素位置を座標(0,0)、右下となる画素位置を座標(63,63)として、座標(63,0)、座標(0,63)、および、座標(63,63)の3隅の画素位置に対応する画素位置と、座標(0,31)という左端の中央となる画素位置と、座標(47,63)という下端の右隅と下端の左隅とを1対3に内分する点に対応する画素位置との、合計5点の画素位置が定められている。

【0080】

そして、座標(63,0)、座標(0,63)、および、座標(63,63)の3隅の画素位置に対応する画素位置に対応する輝度をY1、Y3、および、Y5とする。また、座標(0,31)という左端の中央となる画素位置に対応する画素位置に対応する輝度をY2とする。また、座標(47,63)という下端の右隅と下端の左隅とを1対3に内分する画素位置をY4とする。ここで、Y1からY5の各輝度値は、グレースケール部12がグレースケール化する場合に、算出されているものである。また、このグレースケール部12は、輝度値として、値が0から255の範囲である256段階の輝度値を出力するものとして説明する。ここで、輝度値0が最も暗く、輝度値255が最も明るい。

【0081】

次に、図5を用いて説明した輝度値Y1からY5を用いて、部位検出部13が、軸物工具の表面において、画像分割部11の分割した画像が該当する部位を判定する方法について説明する。

【0082】

まず、部位検出部13は、予め定められている複数の画素位置の輝度値が、領域が背景である場合に予め定められている条件を満たすか否かを判定する(ステップS501)。このステップS501において、部位検出部13は、領域が背景である場合に予め定められている条件として、たとえば、輝度値Y2、輝度値Y3、および、輝度値Y4の値が、それぞれ、210以上であるか否かを判定する。この210という値は、その画素が背景であるか否かを判定するために予め定められている値である。この値は、軸物工具を撮影する場合の背景色と、軸物工具自体の色とに基いて、予め定められるものである。そのため、撮影装置2で撮影する場合に背景となる領域の色を、軸物工具との色の区別がつけやすい背景色となるようにしておくことが望ましい。

【0083】

ステップS501において、領域が背景である場合に予め定められている条件を満たす場合には、部位検出部13は、画像分割部11の分割した画像が該当する部位を、背景であると判定する(ステップS511)。

【0084】

一方、ステップS501において、領域が背景である場合に予め定められている条件を満たさない場合には、部位検出部13は、領域が外周である場合に予め定められている複数の画素位置の輝度値が、領域が外周である場合に予め定められている条件を満たすか否かを判定する(ステップS502)。このステップS502において、部位検出部13は、領域が外周である場合に予め定められている条件として、たとえば、輝度値Y1、輝度値Y4および輝度値Y5の値が、それぞれ、210より小さいか否かを判定する。

【0085】

ステップS502において、領域が外周である場合に予め定められている条件を満たす場合には、部位検出部13は、画像分割部11の分割した画像が該当する部位を、外周であると判定する(ステップS512)。一方、ステップS502において、領域が外周である場合に予め定められている条件を満たさない場合には、部位検出部13は、画像分割部11の分割した画像が該当する部位を、底刃であると判定する(ステップS513)。

【0086】

次に、図6を用いて、第1のニューラルネットワーク処理部15、および、第2のニューラルネットワーク処理部17の、一例としての学習方法について説明する。まず、図6(a)に示すように、画像分割部11の分割する画素サイズよりも大きいサイズで、欠陥の画像が予め撮影されている。

【0087】

第1のニューラルネットワーク処理部15を学習させる第1の学習装置は、この表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出する。たとえば、図6(b)に示すように、欠陥が真ん中となる画像(05:真ん中)を中心として、右下、下、左下、右、左、右上、上、左上の、合計9個の画像を抽出する。この抽出した画像のサイズは、それぞれ、画像分割部11の分割する画素サイズと同一である。

【0088】

次に、第1の学習装置は、この抽出されたそれぞれの画像に対して、グレースケール部12および前処理部14と同様の処理を実行する。そして、第1の学習装置は、この処理した画像それぞれを入力データとして、第1のニューラルネットワーク処理部15から、欠陥があることを示すような出力値が出力されるように、第1のニューラルネットワーク処理部15を学習させる。

【0089】

このように、第1の学習装置は、画像分割部11の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出された複数の画像に基いて、第1のニューラルネットワーク処理部15を学習させる。

【0090】

第1の学習装置と同様に、第2のニューラルネットワーク処理部17を学習させる第2の学習装置も、抽出され処理されたそれぞれの画像を入力データとして、第2のニューラルネットワーク処理部17を学習させる。

【0091】

このように、第1のニューラルネットワーク処理部15、および、第2のニューラルネットワーク処理部17は、それぞれ、画像において欠陥の位置が異なる画像に基いて学習されている。これにより、実際に欠陥を検査する場合に、検査対象となる欠陥の画像における位置に依存することなく、欠陥を検出することが可能となる。また、欠陥の画像が少ない場合においても、上述の抽出においては、1つの大きい画像から9つの画像を抽出することが可能となり、学習用となるデータを増やすことが可能となる。

【0092】

以上図1から図5を用いて説明した欠陥検査装置1によれば、画像分割部11により、予め知れている最大サイズの欠陥を含むことができる画像サイズ、かつ、軸物工具が有する1つの側面の刃が含まれる画像となるような画像サイズに画像を分割し、この分割した画像に対して欠陥を検出することにより、軸物工具が複雑な構造を有している場合においても、分割した画像は比較的簡易な構造となるため、予め学習されているニューラルネットワークにより軸物工具の表面の画像に欠陥があるか否かを判定することが可能となる。そのため、複雑な構造を有する軸物工具の表面における欠陥を検査することができる。

【0093】

また、軸物工具が有する1つの側面の刃が含まれる画像となるような画像サイズであるため、軸物工具が複数の刃を側面に有している場合においても、複数の刃の数に依存することなく、欠陥検査装置1が、欠陥を検出することが可能である。

【0094】

そのため、たとえば、刃を5枚有する軸物工具についてのみについて、欠陥検査装置1の第1のニューラルネットワーク処理部15および第2のニューラルネットワーク処理部17について予め学習させておくことにより、刃を5枚有する軸物工具に限ることなく、たとえば、4枚、6枚、7枚などの刃を有する軸物工具も検査することが可能となる。

【0095】

また、欠陥検査装置1は、画像分割部11により部位を検出し、検出した部位毎に対応するニューラルネットワーク処理部と判定部とにより、すなわち、外周用ニューラルネットワーク処理部151と底刃用ニューラルネットワーク処理部152、および、外周用欠陥有無判定部161と底刃用欠陥有無判定部162により、部位毎に欠陥を検出することにより、外周の領域と底刃の領域とを有しているエンドミルのような軸物工具も検査することが可能となる。

【0096】

なお、上記においては本実施形態による欠陥検査装置1は、エンドミルなどの軸物工具を検査する場合について説明した。しかし、これに限られるものではなく、本実施形態による欠陥検査装置1は、画像処理に基いて検査するというように、検査方法は汎用的であるため、軸物工具の刃面の欠陥に利用が限定されるものではなく、一般の金属表面の欠陥検査やガラス・陶器製品表面の欠陥検査、繊維製品の傷や汚れ・しわなどの欠陥検査など広く利用できるものである。

【0097】

なお、撮影画像記憶部10および判定結果記憶部20は、ハードディスク装置や光磁気ディスク装置、フラッシュメモリ等の不揮発性のメモリや、RAM(Random Access Memory)のような揮発性のメモリ、あるいはこれらの組み合わせにより構成されるものとする。

【0098】

また、図1における画像分割部11と、グレースケール部12と、部位検出部13と、前処理部14と、第1のニューラルネットワーク処理部15と、欠陥有無判定部16と、第2のニューラルネットワーク処理部17と、欠陥種類判定部18と、出力部19と、判定結果記憶部20と、制御部21とは、それぞれ、専用のハードウェアにより実現されるものであってもよく、また、メモリおよびCPU(中央演算装置)により実現させるものであってもよい。

【0099】

また、図1におけるこの各構成は、それぞれ、専用のハードウェアにより実現されるものであってもよく、また、この各構成はメモリおよびCPUにより構成され、各構成の機能を実現するためのプログラムをメモリにロードして実行することによりその機能を実現させるものであってもよい。

【0100】

以上、この発明の実施形態を図面を参照して詳述してきたが、具体的な構成はこの実施形態に限られるものではなく、この発明の要旨を逸脱しない範囲の設計等も含まれる。

【図面の簡単な説明】

【0101】

【図1】この発明の一実施形態による欠陥検査装置の構成を示すブロック図である。

【図2】欠陥検査装置1の動作を示すフローチャートである。

【図3】欠陥検査装置1における分割画像の判定処理の動作を示すフローチャートである。

【図4】部位検出部で用いる画素位置を説明する説明図である。

【図5】部位検出部による、画像分割部の分割した画像が該当する部位を判定する動作を示すフローチャートである。

【図6】第1または第2のニューラルネットワーク処理部の学習に用いる一例としての画像を説明する説明図である。

【符号の説明】

【0102】

1…欠陥検査装置、2…撮影装置、3…昇降装置、4…回転装置、10…撮影画像記憶部、11…画像分割部、12…グレースケール部、13…部位検出部、14…前処理部、15…第1のニューラルネットワーク処理部、16…欠陥有無判定部、17…第2のニューラルネットワーク処理部、18…欠陥種類判定部、19…出力部、20…判定結果記憶部、21…制御部、141…エッジ抽出部、142…フーリエ変換部、143…部分抽出部、150…部位毎ニューラルネットワーク処理部、151…外周用ニューラルネットワーク処理部、152…底刃用ニューラルネットワーク処理部、160…部位毎欠陥有無判定部、161…外周用欠陥有無判定部、162…底刃用欠陥有無判定部

【技術分野】

【0001】

本発明は、軸物工具表面の剥離欠陥の自動検出に必要な、軸物工具を含む画像からの刃面に相当する箇所の認識と切り出し、刃面上で欠陥の有無判定、および、欠陥がある場合にその種類を識別する検査装置に関する。

【背景技術】

【0002】

工具の切れ刃面の欠陥検査の自動化に関し、拡散照明により検査に適した画像をCCDカメラで捉えること、および、採取した画像に対し、2値化処理、境界線検出処理、ハフ変換処理などの画像処理を行い、切れ刃形状を検出し欠陥の程度を数値的に求める技術が知られている(特許文献1参照)。

【0003】

また、ギア表面の表面状態を診断するため対象領域の画像輝度の変化により検査対象領域を抽出するとともに、抽出された領域の形状を表現する特徴ベクトルを入力とする自己組織化ニューラルネットモデルにより抽出領域の正常あるいは異常を識別する方法およびその実現装置が知られている(特許文献2参照)。

【0004】

また、繊維表面の欠陥を認識する目的に対し、一定の面積を操作して得られた繊維表面の領域について画像における輝度あるいは強度データを入力とし欠陥パターン値を出力とする階層型ニューラルネットモデルによる欠陥認識方法および装置が知られている(特許文献3参照)。

【0005】

また、半導体ウェファや液晶ガラス基板の表面欠陥を認識する課題に関し、光学的処理装置と階層型ニューラルネットにより欠陥に関する情報を入力してその結果4層からなる階層型ニューラルネットモデルが欠陥種を識別して提示する装置およびプロセス管理システムが知られている(特許文献4参照)。

【0006】

上述したように、製品の結果検査の自動化については、半導体ウェファの欠陥検査、繊維布の損傷認識、ギア表面の傷の検査などで発明考案が行われており、画像処理の技術やニューラルネットモデルによる情報処理技術を利用した検査の自動化が試みられている。

【特許文献1】特開2001−264032号公報

【特許文献2】特開2006−047098号公報

【特許文献3】特表2000−516715号公報

【特許文献4】特開平8−021803号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、エンドミルという工具が知られている。このエンドミルは、軸物工具であり、平面ではなく、立体的な構造を有している。また、このエンドミルは、その形状として、外周の領域と底刃の領域とを有していること、また、外周の領域には複数の刃を有している。

【0008】

このように、複雑な構造を有しているエンドミルなどの軸物工具の表面における欠陥を検査する場合には、エンドミルが、立体物であること、外周の領域と底刃の領域とを有していること、外周の領域には複数の刃を有していること、などの理由のために、上述した技術では検査できないという問題がある。そのため、エンドミルなどの軸物工具の表面における欠陥の認識と識別については、熟練した作業者の目視検査に頼っているのが実情である。しかし、製品によっては全数検査が必要であるため、目視検査の自動化が強く求められている。

【0009】

本発明は、このような事情に鑑みてなされたもので、その目的は、複雑な構造を有する軸物工具の表面における欠陥を検査することができる軸物工具表面の欠陥検査方法および装置を提供することにある。

【課題を解決するための手段】

【0010】

この発明は上述した課題を解決するためになされたもので、請求項1に記載の発明は、軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割手順と、前記画像分割手順で分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理手順と、前記第1のニューラルネットワーク処理手順で算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定手順と、を有していることを特徴とする軸物工具表面の欠陥検査方法である。

【0011】

請求項2に記載の発明は、軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割部と、前記画像分割部の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理部と、前記第1のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定部と、を有していることを特徴とする軸物工具表面の欠陥検査装置である。

【0012】

請求項3に記載の発明は、前記軸物工具が、側面に刃を複数有する軸物工具であり、前記予め定められている画像サイズが、前記軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズとして予め定められており、前記画像分割部が、前記入力された画像を、前記軸物工具が有する複数の側面の刃のうち1つの側面の刃が含まれる画像サイズに分割する、ことを特徴とする請求項2に記載の軸物工具表面の欠陥検査装置である。

【0013】

請求項4に記載の発明は、前記軸物工具の表面に欠陥があると前記欠陥有無判定部が判定した場合に、前記画像分割部の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する第2のニューラルネットワーク処理部と、前記第2のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面にある欠陥の種類を判定する欠陥種類判定部と、を有していることを特徴とする請求項2または請求項3に記載の軸物工具表面の欠陥検査装置である。

【0014】

請求項5に記載の発明は、前記軸物工具表面の欠陥検査装置が、前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する部位検出部、を有し、前記第1のニューラルネットワーク処理部が、前記画像分割部の分割した画像が該当する部位毎に、予め学習されている複数のニューラルネットワークである部位毎ニューラルネットワーク処理部を有しており、前記第1のニューラルネットワーク処理部が、前記ニューラルネットワーク処理部が前記画像分割部の分割した画像を入力データとして予め学習されているニューラルネットワークに入力して出力値を算出する場合に、前記部位検出部が検出した部位に該当する前記部位毎ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、ことを特徴とする請求項2から請求項4のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0015】

請求項6に記載の発明は、前記欠陥検査装置が、前記部位毎ニューラルネットワーク処理部として、前記軸物工具の外周に該当する領域の画像に基いて予め学習されている外周用ニューラルネットワーク処理部と、前記軸物工具の底刃に該当する領域の画像に基いて予め学習されている底刃用ニューラルネットワーク処理部と、を有し、前記部位検出部が、前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記画像分割部が、前記軸物工具の外周の領域に該当するか、前記軸物工具の底刃の領域の画像に該当するかを判定し、前記部位検出部の判定結果が前記軸物工具の外周の領域に該当する場合には、前記外周用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出し、前記部位検出部の判定結果が前記軸物工具の底刃の領域に該当する場合には、前記底刃用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、ことを特徴とする請求項5に記載の軸物工具表面の欠陥検査装置である。

【0016】

請求項7に記載の発明は、前記欠陥有無判定部が、前記部位毎ニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する前記部位毎ニューラルネットワーク処理部毎に対応する部位毎欠陥有無判定部を有する、ことを特徴とする請求項5または請求項6に記載の軸物工具表面の欠陥検査装置である。

【0017】

請求項8に記載の発明は、前記部位毎欠陥有無判定部が、前記外周用ニューラルネットワーク処理部に対応する外周用欠陥有無判定部と、前記底刃用ニューラルネットワーク処理部に対応する底刃用欠陥有無判定部と、を有することを特徴とする請求項7に記載の軸物工具表面の欠陥検査装置である。

【0018】

請求項9に記載の発明は、前記部位検出部が、前記画像分割部の分割した画像において、予め定められている複数の画素位置の輝度値が、前記部位毎に予め定められている条件を満たすか否かを判定することにより、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する、ことを特徴とする請求項5から請求項8のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0019】

請求項10に記載の発明は、前記欠陥検査装置が、前記画像分割部が分割した画像を前処理する前処理部、を有し、前記第1のニューラルネットワーク処理部が、前記前処理部が前処理した画像を前記入力データとして前記出力値を算出し、前記前処理部が、前記画像分割部が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算するエッジ抽出部と、前記エッジ抽出部が畳み込み演算した画像を2次元フーリエ変換するフーリエ変換部と、を有することを特徴とする請求項2から請求項9のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0020】

請求項11に記載の発明は、前記欠陥検査装置が、前記画像分割部が分割した画像をグレースケール化するグレースケール部、を有し、前記前処理部が、前記グレースケール部がグレースケール化した画像を前処理する、ことを特徴とする請求項10に記載の軸物工具表面の欠陥検査装置である。

【0021】

請求項12に記載の発明は、前記第1のニューラルネットワーク処理部が、前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、ことを特徴とする請求項2から請求項11のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0022】

請求項13に記載の発明は、前記第2のニューラルネットワーク処理部が、前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、ことを特徴とする請求項4から請求項12のいずれかに記載の軸物工具表面の欠陥検査装置である。

【0023】

請求項14に記載の発明は、前記欠陥検査装置が、前記軸物工具の軸を回転軸として、前記軸物工具を一方の方向に順に回転させる回転装置と、前記回転装置により回転された前記軸物工具の表面を、前記軸物工具の一方の軸方向に順に撮影し、該撮影した画像を前記画像分割部に入力する撮影装置と、前記回転装置の回転量および回転のタイミングと、前記撮影装置の撮影するタイミングとを制御する制御部と、を有することを特徴とする請求項2から請求項13のいずれかに記載の軸物工具表面の欠陥検査装置である。

【発明の効果】

【0024】

この発明によれば、軸物工具の表面の画像を定められている画像サイズに分割し、この分割した画像に対して、予め学習されているニューラルネットワークにより軸物工具の表面の画像に欠陥があるか否かを判定することにより、軸物工具が複雑な構造を有している場合においても、分割した画像は比較的簡易な構造となるため、予め学習されているニューラルネットワークにより軸物工具の表面の画像に欠陥があるか否かを判定することが可能となる。そのため、複雑な構造を有する軸物工具の表面における欠陥を検査することができる。

【発明を実施するための最良の形態】

【0025】

<欠陥検査装置1の構成>

以下、図面を参照して、本発明の実施の形態について説明する。図1は、この発明の一実施形態による軸物工具表面の欠陥検査装置1(以降、欠陥検査装置1と称する)の構成を示す概略ブロック図である。

【0026】

ここでは、欠陥検査装置1が、欠陥検査対象とする軸物工具として、エンドミルのように側面に刃を複数有する軸物工具である場合について説明する。このエンドミルとは、切削加工に用いる工具(切削工具)であるフライスの一種である。エンドミルは、外周(最外径)に複数の刃が設けられている。そして、このエンドミルは側面の刃で切削し、軸に直交する方向に穴を削り広げる。また、エンドミルの底刃に相当する先端の形状は、平坦なものや、球状であるものがある。

【0027】

欠陥検査装置1は、周辺装置として、撮影装置2と、昇降装置3と、回転装置4とを有している。回転装置4は、軸物工具の軸を回転軸として、軸物工具を一方の方向に順に回転させる。昇降装置3は、軸物工具と撮影装置2との、軸物工具の軸方向における相対位置が変化するように、軸物工具または撮影装置2のうちいずれか一方または両方の、軸物工具の軸方向における位置を変位させる。回転装置4および昇降装置3は、たとえば、内蔵するステッピングモータの回転を制御することにより、軸物工具を回転させ、また、軸物工具と撮影装置2との軸物工具の軸方向における相対位置を変化させる。

【0028】

たとえば、軸物工具の軸が鉛直方向と同じとなるように回転装置4に取り付けられている。そして、この昇降装置3は、軸物工具を回転装置4とともに、鉛直方向に上昇または下降の方向に、順に移動させる。撮影装置2は、回転装置4により回転された軸物工具の表面を、昇降装置3により軸方向に順に移動する軸物工具の表面を撮影し、この撮影した画像を欠陥検査装置1に出力する。ここでは、撮影装置2は、画像をカラー画像として撮影するものとして説明する。

【0029】

また、欠陥検査装置1は、撮影装置としての周辺装置として、外光を遮光する遮光部材、1つまたは複数の照明装置、照明装置からの照明光を反射する1つまたは複数の反射板、照明装置からの照明光を拡散させる1つまたは複数の拡散板を有している。これにより、欠陥検査装置1は、軸物工具を検査しやすいように撮影する。

【0030】

次に、欠陥検査装置1の構成について説明する。欠陥検査装置1は、撮影画像記憶部10と、画像分割部11と、グレースケール部12と、部位検出部13と、前処理部14と、第1のニューラルネットワーク処理部15と、欠陥有無判定部16と、第2のニューラルネットワーク処理部17と、欠陥種類判定部18と、出力部19と、判定結果記憶部20と、制御部21とを有する。

【0031】

画像分割部11は、軸物工具の表面を撮影した画像が撮影装置2から入力され、この入力された画像を予め定められている画像サイズに分割する。ここで、撮影装置2から入力された軸物工具の表面を撮影した画像は、撮影画像記憶部10に記憶されるようにしてもよい。そして、画像分割部11は、撮影画像記憶部10に記憶された画像を読み出し、この読み出した画像を予め定められている画像サイズに分割するようにしてもよい。

【0032】

この予め定められている画像サイズは、軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズである。そのため、画像分割部11は、撮影装置2から入力された画像を、軸物工具が有する複数の側面の刃のうち1つの側面の刃が含まれる画像サイズに分割する。

【0033】

本実施形態においては、画像サイズは、64画素×64画素とする。ここで、64画素×64画素へ分割する3つの理由について説明する。まず、分割された画像は、後述する前処理部14のフーリエ変換部142で、2次元FFT(Fast Fourie Transform)の演算処理がされる。このFFTの演算においては、一般に、入力するデータ数に対して、「データ数が2のべき乗であること」という条件がある。ここで、本実施形態においては2次元FFTを用いるため、画像の縦方向のサイズも横方向のサイズも2のべき乗となることを条件とする。

また、「画像の中で最も大きい疵が、分割した画像に含まれる」ことを条件とする。この条件の理由は、分割範囲と同じ大きさ、または、それ以上の大きさを有する疵が存在する場合、この分割した画像からは、特徴点抽出を行っても疵の特徴点抽出が行えないためである。

また、画像サイズとして、軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズとすることを条件とする。この条件による効果については、後述する。

以上の条件を満たす画像サイズとして、本実施形態においては、64画素×64画素とする。

【0034】

グレースケール部12は、画像分割部11が分割した画像をグレースケール化する。たとえば、グレースケール部12は、次の(式1)により、画像分割部11が分割した画像をグレースケール化する。

【0035】

Y = 0.229×R + 0.587×G + 0.114×B …(式1)

【0036】

ここで、Rは画素の赤成分の値を示し、Gは画素の緑成分の値を示し、Bは画素の青成分の値を示す。そして、Yは、画素の輝度値を示す。グレースケール部12は、画像分割部11が分割した画像の各画素毎に、この(式1)によりカラー画像としての値を輝度値に変換して、グレースケール化する。ここで、R、GおよびBの各成分の値は、0から255の値をとる。そして、(式1)において、それぞれの係数の合計値は1であるため、(式1)により算出される輝度値Yは、0から255の値をとる。

【0037】

部位検出部13は、画像分割部11が分割しグレースケール部12がグレースケール化した画像に基いて、予め定められている判定方法により、軸物工具の表面において画像分割部11が分割した画像が該当する部位を検出する。この部位検出部13は、画像分割部11の分割した画像において、予め定められている複数の画素位置の輝度値が、部位毎に予め定められている条件に該当するか否かを判定することにより、軸物工具の表面において画像分割部11が分割した画像が該当する部位を検出する。部位検出部13の動作の詳細については、図4と図5とを用いて後述する。

【0038】

前処理部14は、画像分割部11が分割しグレースケール部12がグレースケール化した画像を、エッジ抽出部141と、フーリエ変換部142と、部分抽出部143とにより、前処理する。

【0039】

エッジ抽出部141は、画像分割部11が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算して、輪郭を抽出することにより、特徴点を抽出する。このエッジ抽出フィルタとして、Prewittフィルタなどの、2次元微分フィルタを用いる。

【0040】

フーリエ変換部142は、エッジ抽出部141が畳み込み演算した画像を2次元フーリエ変換する。フーリエ変換部142は、2次元フーリエ変換として、演算を高速にするために、2次元離散フーリエ変換のうち、特に2次元FFTを用いて演算する。ここで、フーリエ変換部142が2次元フーリエ変換により算出した値は複素数となる。本実施形態においては、この複素数の絶対を算出し、更に、その常用対数を算出することでデシベルに変換し、次の(式2)により、0から1の値を取るように正規化する。

【0041】

LFFT=(A−B)/(C−B) … (式2)

【0042】

ここで、Aは、算出したデシベル値であり、Bは、算出したデシベル値のうち最小の値となるデシベル値であり、Cは、算出したデシベル値のうち最大の値となるデシベル値である。そして、LFFTが、正規化したデシベル値である。

【0043】

部分抽出部143は、フーリエ変換部142が2次元フーリエ変換した画像から、予め定められている一部の領域の画像を抽出する。一般に、2次元フーリエ変換により入力データに対する複素数を算出した場合には、この算出された複素数を実数軸と虚数軸とが直交する複素平面上に描画すると、回転対象を有している。そこで、部分抽出部143は、フーリエ変換部142が2次元フーリエ変換した画像から、予め定められている回転対象となる一部のみを抽出する。

【0044】

本実施形態においては、部分抽出部143は、複素平面上において虚数軸が正となる領域のみ、すなわち、全てのデータ数に対して半数となるデータ数のみを、抽出する。具体的には、全てのデータ数が64×64であったのに対して、その半数となるデータ数は、64×32となる。このようにデータ数を少なくしたことにより、後段の処理を高速に実行することができる。また、特徴量を示すデータにおいて、対象性を用いて一部のデータを抽出しているため、特徴点を示す情報量を低減することなく、データ量のみを低減することができる。

【0045】

第1のニューラルネットワーク処理部15は、前処理部14が前処理した画像を入力データとして、すなわち、画像分割部11の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する。

【0046】

この第1のニューラルネットワーク処理部15は、画像分割部11の分割した画像が該当する部位毎に、予め学習されている複数のニューラルネットワークである部位毎ニューラルネットワーク処理部150を有している。この第1のニューラルネットワーク処理部15は、画像分割部11の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている。この第1のニューラルネットワーク処理部15、および、第2のニューラルネットワーク処理部17の、一例としての学習方法については、図6を用いて、後述する。

【0047】

部位毎ニューラルネットワーク処理部150として、軸物工具の外周に該当する領域の画像に基いて予め学習されている外周用ニューラルネットワーク処理部151と、軸物工具の底刃に該当する領域の画像に基いて予め学習されている底刃用ニューラルネットワーク処理部152と、を有している。

【0048】

部位検出部13は、画像分割部11が分割した画像に基いて、予め定められている判定方法により、画像分割部11が軸物工具の外周の領域に該当するか、軸物工具の底刃の領域の画像に該当するか、を判定する。そして、部位検出部13の判定結果が軸物工具の外周の領域に該当する場合には、外周用ニューラルネットワーク処理部151は、画像分割部11の分割した画像を入力データとして出力値を算出する。部位検出部13の判定結果が軸物工具の底刃の領域に該当する場合には、底刃用ニューラルネットワーク処理部152は、画像分割部11の分割した画像を入力データとして出力値を算出する。

【0049】

欠陥有無判定部16が、部位毎ニューラルネットワーク処理部150の算出した出力値に基いて、軸物工具の表面に欠陥があるか否かを判定する部位毎ニューラルネットワーク処理部150毎に対応する部位毎欠陥有無判定部160を有する、ことを特徴とする

部位毎欠陥有無判定部160が、外周用ニューラルネットワーク処理部151に対応する外周用欠陥有無判定部161と、底刃用ニューラルネットワーク処理部152に対応する底刃用欠陥有無判定部162と、を有する。

【0050】

また、第1のニューラルネットワーク処理部15は、画像分割部11の分割した画像を入力データとして、予め学習されているニューラルネットワークに入力して出力値を算出する場合に、部位検出部13が検出した部位に該当する部位毎ニューラルネットワーク処理部150が、画像分割部11の分割した画像を入力データとして出力値を算出する。本実施形態においれは、第1のニューラルネットワーク処理部15は、この部位毎ニューラルネットワーク処理部150として、外周用ニューラルネットワーク処理部151と底刃用ニューラルネットワーク処理部152とを有している。

【0051】

外周用ニューラルネットワーク処理部151と底刃用ニューラルネットワーク処理部152とは、それぞれ階層型ニューラルネットワークであり、本実施形態においては、たとえば、入力層と、隠れ層と、出力層との3階層を有している。

【0052】

本実施形態においては、部分抽出部143が64×32のデータ数を出力する。そのため、階層型ニューラルネットワークの入力層は、64×32(=2048)のノードを有している。また、階層型ニューラルネットワークの中間層として、たとえば、70のノード数を有している。また、階層型ニューラルネットワークの出力層として、2ノードを有している。

【0053】

この出力層の2ノードは、それぞれのノードからの出力値が、互いに論理が反転する結果を出力し、それぞれのノードからの出力値の合計が1となるように、予め学習されている。一例として、外周用ニューラルネットワーク処理部151の出力層の2ノードを、ノードAとノードBとして説明する。たとえば、正常画像の場合、このノードAは1を出力し、ノードBは0を出力する。そして、欠陥画像の場合、ノードAは0を出力し、ノードBは1を出力するように、外周用ニューラルネットワーク処理部151は予め学習されている。外周用ニューラルネットワーク処理部151が出力する実際の値は、たとえば、ノードAからの出力が0.9740、ノードBからの出力が0.0260となる。

【0054】

欠陥有無判定部16は、第1のニューラルネットワーク処理部15の算出した出力値に基いて、軸物工具の表面に欠陥があるか否かを判定する。

【0055】

第2のニューラルネットワーク処理部17は、軸物工具の表面に欠陥があると欠陥有無判定部16が判定した場合に、画像分割部11の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する。この第2のニューラルネットワーク処理部17は、画像分割部11の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている。

【0056】

第2のニューラルネットワーク処理部17は、第1のニューラルネットワーク処理部15が有する外周用ニューラルネットワーク処理部151および底刃用ニューラルネットワーク処理部152と同様に、階層型ニューラルネットワークであり、本実施形態においては、入力層と、隠れ層と、出力層との3階層を有している。ただし、第2のニューラルネットワーク処理部17は、第1のニューラルネットワーク処理部15と異なり、画像分割部11の分割した画像が入力データとして入力されるため、入力層は、64×64(=4096)のノードを有している。

なお、第2のニューラルネットワーク処理部17に入力される入力データは、画像分割部11の分割した画像でありカラー画像であるが、このカラー画像における各画素の値を正規化したデータを入力データとして、第2のニューラルネットワーク処理部17に入力してもよい。

【0057】

欠陥種類判定部18は、第2のニューラルネットワーク処理部17の算出した出力値に基いて、軸物工具の表面にある欠陥の種類を判定する。本実施形態においては、欠陥種類判定部18は、欠陥が、コーティング工程前に生じたものであるのか、コーティング工程後に生じたものであるのか、という欠陥の種類を判定する。

【0058】

ここで、本実施形態による欠陥検査装置1が対象とするエンドミルにおいては、コーティング工程前にできた欠陥は周囲よりも色が黒く、コーティング工程後にできた欠陥は周囲よりも色が白いことが知られている。そのため、第2のニューラルネットワーク処理部17および欠陥種類判定部18は、画像分割部11の分割した画像により、すなわち、カラーの画像により、欠陥有無判定部16により判定された欠陥が、コーティング工程前に生じたものであるか、または、コーティング工程後に生じたものであるか、という欠陥の種類を判定することが可能となる。

【0059】

出力部19は、軸物工具の表面に欠陥があるか否かを判定した結果を欠陥有無判定部16から入力され、また、軸物工具の表面にある欠陥の種類を判定した結果を欠陥種類判定部18から入力される。出力部19は、判定が終了したことを示す信号を制御部21に出力するとともに、この入力された結果をたとえば表示装置に出力する。

【0060】

制御部21は、判定が終了したことを示す信号が出力部19から入力されたことに応じて、または、検出した部位が背景であったことを示す信号が部位検出部13から入力されたことに応じて、すなわち、画像分割部11が分割した画像の判定処理が終了したことを検出したことに応じて、回転装置4の回転量および回転のタイミングと、撮影装置2の撮影するタイミングとを制御する。

【0061】

また、制御部21は、画像分割部11の分割した画像の判定処理が終了したことを検出したことに応じて、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。ここで、制御部21は、画像分割部11の分割した画像の判定処理が終了したことを検出し、その判定結果に異常がある場合に、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。この判定結果の異常とは、たとえば、軸物工具の表面に欠陥がある場合である。

【0062】

<欠陥検査装置1の動作概要>

次に、図2を用いて、欠陥検査装置1の動作概要について説明する。

まず、制御部21が、初期値としての回転角および垂直移動量を設定する(ステップS201)。次に、制御部21が、ステップS201で設定した回転角および垂直移動量に基いて、回転装置4と昇降装置3とを制御して軸物工具を回転および垂直移動させる(ステップS202)。次に、制御部21が、撮影装置2を制御して軸物工具を撮影する。そして、撮影装置2は、撮影した軸物工具の画像を、撮影画像記憶部10に記憶して保存させる(ステップS203)。次に、画像分割部11が、撮影画像記憶部10から読み出した画像を、複数の分割画像に分割する(ステップS204)。

【0063】

この分割された画像のうち第1の分割画像は、欠陥検査装置1により、順に、判定処理が行われる(ステップS205)。この欠陥検査装置1による分割された画像の判定処理については、後に、図3を用いて詳細に説明する。

【0064】

次に、出力部19が、第1の分割画像の判定結果を出力する(ステップS206)。次に、制御部21が、ステップS204で複数に分割された画像に対して、全て検査したか否かを判定する(ステップS207)。ステップS207の判定結果が、全て検査されていない場合には、制御部21は、ステップS205からの処理を繰り返させる。ここで、このステップS205においては、先に判定処理が行われた第1の分割画像とは異なる分割画像、すなわち、第2の分割画像について判定処理が行われる。

【0065】

一方、ステップS207の判定結果が、全て検査された場合には、制御部21は、工具の検査対象となる領域を全て検査したか否かを判定する(ステップS208)。この制御部21による判定は、たとえば、現在設定されている回転装置4の回転角および昇降装置3の昇降位置が、工具の検査対象となる領域に対応するように予め定められている回転装置4の回転角および昇降装置3の昇降位置の範囲に、含まれているか否かにより判定される。

【0066】

ステップS208の判定結果が、工具の検査対象となる領域を全て検査していない場合には、制御部21は、ステップS201からの処理を繰り返す。ここで、ステップS201においては、再度、回転角および垂直移動量を設定され、工具の表面を撮影装置2が順に撮影するようにされている。

【0067】

一方、ステップS208の判定結果が、工具の検査対象となる領域を全て検査した場合には、制御部21は、工具の検査を終了する。

【0068】

<欠陥検査装置1の判定処理>

次に、図3を用いて、欠陥検査装置1の分割画像の判定処理、すなわち、図2を用いて説明したステップS205の処理について詳細に説明する。

【0069】

まず、グレースケール部12が、画像分割部11が分割した画像をグレースケール化する(ステップS301)。すなわち、グレースケール部12は、画像分割部11が分割した画像に対して、第1の前処理を実行する。

【0070】

次に、部位検出部13が、グレースケール部12のグレースケール化した画像に基いて、予め定められている判定方法により、軸物工具の表面において画像分割部11が分割した画像が該当する部位を検出する(ステップS302)。このステップS302において、部位検出部13は、軸物工具の表面において画像分割部11が分割した画像が該当する部位が、背景と底刃と外周とのうち、いずれに該当するかを判定する。このステップS302における部位検出部13の動作については、図4を用いて後述する。

【0071】

ステップS302の判定結果が、背景である場合には、欠陥検査装置1は、軸物工具に欠陥は無いものと判定して、判定処理を終了する。一方、ステップS302の判定結果が、底刃である場合には、前処理部14が、グレースケール部12のグレースケール化した画像を前処理する(ステップS311)。すなわち、前処理部14のエッジ抽出部141は、画像分割部11が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算する。そして、前処理部14のフーリエ変換部142は、エッジ抽出部141が畳み込み演算した画像を2次元フーリエ変換する。そして、部分抽出部143は、フーリエ変換部142が2次元フーリエ変換した画像から、予め定められている一部の領域の画像を抽出する。

【0072】

次に、前処理部14が前処理した画像を入力データとして、第1のニューラルネットワーク処理部15の底刃用ニューラルネットワーク処理部152が、出力値を算出する(ステップS312)。次に、欠陥有無判定部16の底刃用欠陥有無判定部162が、第1のニューラルネットワーク処理部15の底刃用ニューラルネットワーク処理部152が算出した出力値に基いて、軸物工具の底刃の領域に、欠陥があるか否かを判定する(ステップS313)。

【0073】

ステップS313の判定結果で欠陥が無い場合には、欠陥検査装置1は、軸物工具に欠陥は無いものと判定して、判定処理を終了する。一方、ステップS313の判定結果で欠陥がある場合には、出力部19が、軸物工具に欠陥があることを示す情報を表示装置に出力して(ステップS330)、判定処理を終了する。

また、このステップS330で、制御部21は、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。この場合、出力部19が出力した結果には、軸物工具の底刃の領域に欠陥があることを示す情報が含まれている。

【0074】

一方、ステップS302の判定結果が、外周である場合には、前処理部14が、グレースケール部12のグレースケール化した画像を前処理する(ステップS321)。このステップS321における前処理部14の処理は、ステップS311における前処理部14の処理と同様である。

【0075】

次に、前処理部14が前処理した画像を入力データとして、第1のニューラルネットワーク処理部15の外周用ニューラルネットワーク処理部151が、出力値を算出する(ステップS322)。次に、欠陥有無判定部16の外周用欠陥有無判定部161が、第1のニューラルネットワーク処理部15の底刃用ニューラルネットワーク処理部152が算出した出力値に基いて、軸物工具の外周の領域に、欠陥があるか否かを判定する(ステップS323)。

【0076】

ステップS323の判定結果で欠陥が無い場合には、欠陥検査装置1は、軸物工具に欠陥は無いものと判定して、判定処理を終了する。一方、ステップS323の判定結果で欠陥がある場合には、第2のニューラルネットワーク処理部17が、画像分割部11の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する(ステップS324)。次に、欠陥種類判定部18が、第2のニューラルネットワーク処理部17の算出した出力値に基いて、軸物工具の表面にある欠陥の種類を判定する(ステップS325)。

【0077】

次に、出力部19が、軸物工具に欠陥があることを示す情報を表示装置に出力して(ステップS330)、判定処理を終了する。

また、このステップS330で、制御部21は、出力部19が出力した結果と、画像分割部11が分割した画像とを関連付けて、判定結果記憶部20に記憶させる。この場合、出力部19が出力した結果には、軸物工具の外周の領域に欠陥があることを示す情報と、欠陥の種類の情報とが含まれている。

【0078】

次に、図4と図5とを用いて、図3のステップS302で説明した部位検出部13の処理について説明する。ここでは、画像分割部11が分割する画像サイズが、64画素×64画素である場合について説明する。

【0079】

まず、図4を用いて、部位検出部13が判定に用いる予め定められている複数の画素位置について説明する。部位検出部13は、画像分割部11が分割する画像に対して予め定められている複数の画素位置として、図4の図面上において、左上の隅を原点として、3隅の画素位置と、左端の中央となる画素位置と、下端の右隅と下端の左隅とを1対3に内分する点に対応する画素位置との、合計5点の画素位置が定められている。たとえば、図4に示すように、図面上において左上となる画素位置を座標(0,0)、右下となる画素位置を座標(63,63)として、座標(63,0)、座標(0,63)、および、座標(63,63)の3隅の画素位置に対応する画素位置と、座標(0,31)という左端の中央となる画素位置と、座標(47,63)という下端の右隅と下端の左隅とを1対3に内分する点に対応する画素位置との、合計5点の画素位置が定められている。

【0080】

そして、座標(63,0)、座標(0,63)、および、座標(63,63)の3隅の画素位置に対応する画素位置に対応する輝度をY1、Y3、および、Y5とする。また、座標(0,31)という左端の中央となる画素位置に対応する画素位置に対応する輝度をY2とする。また、座標(47,63)という下端の右隅と下端の左隅とを1対3に内分する画素位置をY4とする。ここで、Y1からY5の各輝度値は、グレースケール部12がグレースケール化する場合に、算出されているものである。また、このグレースケール部12は、輝度値として、値が0から255の範囲である256段階の輝度値を出力するものとして説明する。ここで、輝度値0が最も暗く、輝度値255が最も明るい。

【0081】

次に、図5を用いて説明した輝度値Y1からY5を用いて、部位検出部13が、軸物工具の表面において、画像分割部11の分割した画像が該当する部位を判定する方法について説明する。

【0082】

まず、部位検出部13は、予め定められている複数の画素位置の輝度値が、領域が背景である場合に予め定められている条件を満たすか否かを判定する(ステップS501)。このステップS501において、部位検出部13は、領域が背景である場合に予め定められている条件として、たとえば、輝度値Y2、輝度値Y3、および、輝度値Y4の値が、それぞれ、210以上であるか否かを判定する。この210という値は、その画素が背景であるか否かを判定するために予め定められている値である。この値は、軸物工具を撮影する場合の背景色と、軸物工具自体の色とに基いて、予め定められるものである。そのため、撮影装置2で撮影する場合に背景となる領域の色を、軸物工具との色の区別がつけやすい背景色となるようにしておくことが望ましい。

【0083】

ステップS501において、領域が背景である場合に予め定められている条件を満たす場合には、部位検出部13は、画像分割部11の分割した画像が該当する部位を、背景であると判定する(ステップS511)。

【0084】

一方、ステップS501において、領域が背景である場合に予め定められている条件を満たさない場合には、部位検出部13は、領域が外周である場合に予め定められている複数の画素位置の輝度値が、領域が外周である場合に予め定められている条件を満たすか否かを判定する(ステップS502)。このステップS502において、部位検出部13は、領域が外周である場合に予め定められている条件として、たとえば、輝度値Y1、輝度値Y4および輝度値Y5の値が、それぞれ、210より小さいか否かを判定する。

【0085】

ステップS502において、領域が外周である場合に予め定められている条件を満たす場合には、部位検出部13は、画像分割部11の分割した画像が該当する部位を、外周であると判定する(ステップS512)。一方、ステップS502において、領域が外周である場合に予め定められている条件を満たさない場合には、部位検出部13は、画像分割部11の分割した画像が該当する部位を、底刃であると判定する(ステップS513)。

【0086】

次に、図6を用いて、第1のニューラルネットワーク処理部15、および、第2のニューラルネットワーク処理部17の、一例としての学習方法について説明する。まず、図6(a)に示すように、画像分割部11の分割する画素サイズよりも大きいサイズで、欠陥の画像が予め撮影されている。

【0087】

第1のニューラルネットワーク処理部15を学習させる第1の学習装置は、この表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出する。たとえば、図6(b)に示すように、欠陥が真ん中となる画像(05:真ん中)を中心として、右下、下、左下、右、左、右上、上、左上の、合計9個の画像を抽出する。この抽出した画像のサイズは、それぞれ、画像分割部11の分割する画素サイズと同一である。

【0088】

次に、第1の学習装置は、この抽出されたそれぞれの画像に対して、グレースケール部12および前処理部14と同様の処理を実行する。そして、第1の学習装置は、この処理した画像それぞれを入力データとして、第1のニューラルネットワーク処理部15から、欠陥があることを示すような出力値が出力されるように、第1のニューラルネットワーク処理部15を学習させる。

【0089】

このように、第1の学習装置は、画像分割部11の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、画像分割部11の分割する画素サイズと同じ領域を、当該領域において欠陥の位置が異なるようにして抽出された複数の画像に基いて、第1のニューラルネットワーク処理部15を学習させる。

【0090】

第1の学習装置と同様に、第2のニューラルネットワーク処理部17を学習させる第2の学習装置も、抽出され処理されたそれぞれの画像を入力データとして、第2のニューラルネットワーク処理部17を学習させる。

【0091】

このように、第1のニューラルネットワーク処理部15、および、第2のニューラルネットワーク処理部17は、それぞれ、画像において欠陥の位置が異なる画像に基いて学習されている。これにより、実際に欠陥を検査する場合に、検査対象となる欠陥の画像における位置に依存することなく、欠陥を検出することが可能となる。また、欠陥の画像が少ない場合においても、上述の抽出においては、1つの大きい画像から9つの画像を抽出することが可能となり、学習用となるデータを増やすことが可能となる。

【0092】

以上図1から図5を用いて説明した欠陥検査装置1によれば、画像分割部11により、予め知れている最大サイズの欠陥を含むことができる画像サイズ、かつ、軸物工具が有する1つの側面の刃が含まれる画像となるような画像サイズに画像を分割し、この分割した画像に対して欠陥を検出することにより、軸物工具が複雑な構造を有している場合においても、分割した画像は比較的簡易な構造となるため、予め学習されているニューラルネットワークにより軸物工具の表面の画像に欠陥があるか否かを判定することが可能となる。そのため、複雑な構造を有する軸物工具の表面における欠陥を検査することができる。

【0093】

また、軸物工具が有する1つの側面の刃が含まれる画像となるような画像サイズであるため、軸物工具が複数の刃を側面に有している場合においても、複数の刃の数に依存することなく、欠陥検査装置1が、欠陥を検出することが可能である。

【0094】

そのため、たとえば、刃を5枚有する軸物工具についてのみについて、欠陥検査装置1の第1のニューラルネットワーク処理部15および第2のニューラルネットワーク処理部17について予め学習させておくことにより、刃を5枚有する軸物工具に限ることなく、たとえば、4枚、6枚、7枚などの刃を有する軸物工具も検査することが可能となる。

【0095】

また、欠陥検査装置1は、画像分割部11により部位を検出し、検出した部位毎に対応するニューラルネットワーク処理部と判定部とにより、すなわち、外周用ニューラルネットワーク処理部151と底刃用ニューラルネットワーク処理部152、および、外周用欠陥有無判定部161と底刃用欠陥有無判定部162により、部位毎に欠陥を検出することにより、外周の領域と底刃の領域とを有しているエンドミルのような軸物工具も検査することが可能となる。

【0096】

なお、上記においては本実施形態による欠陥検査装置1は、エンドミルなどの軸物工具を検査する場合について説明した。しかし、これに限られるものではなく、本実施形態による欠陥検査装置1は、画像処理に基いて検査するというように、検査方法は汎用的であるため、軸物工具の刃面の欠陥に利用が限定されるものではなく、一般の金属表面の欠陥検査やガラス・陶器製品表面の欠陥検査、繊維製品の傷や汚れ・しわなどの欠陥検査など広く利用できるものである。

【0097】

なお、撮影画像記憶部10および判定結果記憶部20は、ハードディスク装置や光磁気ディスク装置、フラッシュメモリ等の不揮発性のメモリや、RAM(Random Access Memory)のような揮発性のメモリ、あるいはこれらの組み合わせにより構成されるものとする。

【0098】

また、図1における画像分割部11と、グレースケール部12と、部位検出部13と、前処理部14と、第1のニューラルネットワーク処理部15と、欠陥有無判定部16と、第2のニューラルネットワーク処理部17と、欠陥種類判定部18と、出力部19と、判定結果記憶部20と、制御部21とは、それぞれ、専用のハードウェアにより実現されるものであってもよく、また、メモリおよびCPU(中央演算装置)により実現させるものであってもよい。

【0099】

また、図1におけるこの各構成は、それぞれ、専用のハードウェアにより実現されるものであってもよく、また、この各構成はメモリおよびCPUにより構成され、各構成の機能を実現するためのプログラムをメモリにロードして実行することによりその機能を実現させるものであってもよい。

【0100】

以上、この発明の実施形態を図面を参照して詳述してきたが、具体的な構成はこの実施形態に限られるものではなく、この発明の要旨を逸脱しない範囲の設計等も含まれる。

【図面の簡単な説明】

【0101】

【図1】この発明の一実施形態による欠陥検査装置の構成を示すブロック図である。

【図2】欠陥検査装置1の動作を示すフローチャートである。

【図3】欠陥検査装置1における分割画像の判定処理の動作を示すフローチャートである。

【図4】部位検出部で用いる画素位置を説明する説明図である。

【図5】部位検出部による、画像分割部の分割した画像が該当する部位を判定する動作を示すフローチャートである。

【図6】第1または第2のニューラルネットワーク処理部の学習に用いる一例としての画像を説明する説明図である。

【符号の説明】

【0102】

1…欠陥検査装置、2…撮影装置、3…昇降装置、4…回転装置、10…撮影画像記憶部、11…画像分割部、12…グレースケール部、13…部位検出部、14…前処理部、15…第1のニューラルネットワーク処理部、16…欠陥有無判定部、17…第2のニューラルネットワーク処理部、18…欠陥種類判定部、19…出力部、20…判定結果記憶部、21…制御部、141…エッジ抽出部、142…フーリエ変換部、143…部分抽出部、150…部位毎ニューラルネットワーク処理部、151…外周用ニューラルネットワーク処理部、152…底刃用ニューラルネットワーク処理部、160…部位毎欠陥有無判定部、161…外周用欠陥有無判定部、162…底刃用欠陥有無判定部

【特許請求の範囲】

【請求項1】

軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割手順と、

前記画像分割手順で分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理手順と、

前記第1のニューラルネットワーク処理手順で算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定手順と、

を有していることを特徴とする軸物工具表面の欠陥検査方法。

【請求項2】

軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割部と、

前記画像分割部の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理部と、

前記第1のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定部と、

を有していることを特徴とする軸物工具表面の欠陥検査装置。

【請求項3】

前記軸物工具が、側面に刃を複数有する軸物工具であり、

前記予め定められている画像サイズが、

前記軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズとして予め定められており、

前記画像分割部が、

前記入力された画像を、前記軸物工具が有する複数の側面の刃のうち1つの側面の刃が含まれる画像サイズに分割する、

ことを特徴とする請求項2に記載の軸物工具表面の欠陥検査装置。

【請求項4】

前記軸物工具の表面に欠陥があると前記欠陥有無判定部が判定した場合に、前記画像分割部の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する第2のニューラルネットワーク処理部と、

前記第2のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面にある欠陥の種類を判定する欠陥種類判定部と、

を有していることを特徴とする請求項2または請求項3に記載の軸物工具表面の欠陥検査装置。

【請求項5】

前記軸物工具表面の欠陥検査装置が、

前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する部位検出部、

を有し、

前記第1のニューラルネットワーク処理部が、

前記画像分割部の分割した画像が該当する部位毎に、予め学習されている複数のニューラルネットワークである部位毎ニューラルネットワーク処理部を有しており、

前記第1のニューラルネットワーク処理部が、

前記ニューラルネットワーク処理部が前記画像分割部の分割した画像を入力データとして予め学習されているニューラルネットワークに入力して出力値を算出する場合に、前記部位検出部が検出した部位に該当する前記部位毎ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、

ことを特徴とする請求項2から請求項4のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項6】

前記欠陥検査装置が、

前記部位毎ニューラルネットワーク処理部として、

前記軸物工具の外周に該当する領域の画像に基いて予め学習されている外周用ニューラルネットワーク処理部と、

前記軸物工具の底刃に該当する領域の画像に基いて予め学習されている底刃用ニューラルネットワーク処理部と、

を有し、

前記部位検出部が、

前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記画像分割部が、前記軸物工具の外周の領域に該当するか、前記軸物工具の底刃の領域の画像に該当するかを判定し、

前記部位検出部の判定結果が前記軸物工具の外周の領域に該当する場合には、前記外周用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出し、

前記部位検出部の判定結果が前記軸物工具の底刃の領域に該当する場合には、前記底刃用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、

ことを特徴とする請求項5に記載の軸物工具表面の欠陥検査装置。

【請求項7】

前記欠陥有無判定部が、

前記部位毎ニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する前記部位毎ニューラルネットワーク処理部毎に対応する部位毎欠陥有無判定部を有する、

ことを特徴とする請求項5または請求項6に記載の軸物工具表面の欠陥検査装置。

【請求項8】

前記部位毎欠陥有無判定部が、

前記外周用ニューラルネットワーク処理部に対応する外周用欠陥有無判定部と、

前記底刃用ニューラルネットワーク処理部に対応する底刃用欠陥有無判定部と、

を有することを特徴とする請求項7に記載の軸物工具表面の欠陥検査装置。

【請求項9】

前記部位検出部が、

前記画像分割部の分割した画像において、予め定められている複数の画素位置の輝度値が、前記部位毎に予め定められている条件を満たすか否かを判定することにより、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する、

ことを特徴とする請求項5から請求項8のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項10】

前記欠陥検査装置が、

前記画像分割部が分割した画像を前処理する前処理部、

を有し、

前記第1のニューラルネットワーク処理部が、

前記前処理部が前処理した画像を前記入力データとして前記出力値を算出し、

前記前処理部が、

前記画像分割部が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算するエッジ抽出部と、

前記エッジ抽出部が畳み込み演算した画像を2次元フーリエ変換するフーリエ変換部と、

を有することを特徴とする請求項2から請求項9のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項11】

前記欠陥検査装置が、

前記画像分割部が分割した画像をグレースケール化するグレースケール部、

を有し、

前記前処理部が、

前記グレースケール部がグレースケール化した画像を前処理する、

ことを特徴とする請求項10に記載の軸物工具表面の欠陥検査装置。

【請求項12】

前記第1のニューラルネットワーク処理部が、

前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、

ことを特徴とする請求項2から請求項11のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項13】

前記第2のニューラルネットワーク処理部が、

前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、

ことを特徴とする請求項4から請求項12のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項14】

前記欠陥検査装置が、

前記軸物工具の軸を回転軸として、前記軸物工具を一方の方向に順に回転させる回転装置と、

前記回転装置により回転された前記軸物工具の表面を、前記軸物工具の一方の軸方向に順に撮影し、該撮影した画像を前記画像分割部に入力する撮影装置と、

前記回転装置の回転量および回転のタイミングと、前記撮影装置の撮影するタイミングとを制御する制御部と、

を有することを特徴とする請求項2から請求項13のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項1】

軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割手順と、

前記画像分割手順で分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理手順と、

前記第1のニューラルネットワーク処理手順で算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定手順と、

を有していることを特徴とする軸物工具表面の欠陥検査方法。

【請求項2】

軸物工具の表面を撮影した画像が入力され、該入力された画像を予め定められている画像サイズに分割する画像分割部と、

前記画像分割部の分割した画像を入力データとして、予め学習されている第1のニューラルネットワークにより出力値を算出する第1のニューラルネットワーク処理部と、

前記第1のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する欠陥有無判定部と、

を有していることを特徴とする軸物工具表面の欠陥検査装置。

【請求項3】

前記軸物工具が、側面に刃を複数有する軸物工具であり、

前記予め定められている画像サイズが、

前記軸物工具が有する複数の側面の刃のうち、1つの側面の刃が含まれる画像となるような画像サイズとして予め定められており、

前記画像分割部が、

前記入力された画像を、前記軸物工具が有する複数の側面の刃のうち1つの側面の刃が含まれる画像サイズに分割する、

ことを特徴とする請求項2に記載の軸物工具表面の欠陥検査装置。

【請求項4】

前記軸物工具の表面に欠陥があると前記欠陥有無判定部が判定した場合に、前記画像分割部の分割した画像を入力データとして、予め学習されている第2のニューラルネットワークにより出力値を算出する第2のニューラルネットワーク処理部と、

前記第2のニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面にある欠陥の種類を判定する欠陥種類判定部と、

を有していることを特徴とする請求項2または請求項3に記載の軸物工具表面の欠陥検査装置。

【請求項5】

前記軸物工具表面の欠陥検査装置が、

前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する部位検出部、

を有し、

前記第1のニューラルネットワーク処理部が、

前記画像分割部の分割した画像が該当する部位毎に、予め学習されている複数のニューラルネットワークである部位毎ニューラルネットワーク処理部を有しており、

前記第1のニューラルネットワーク処理部が、

前記ニューラルネットワーク処理部が前記画像分割部の分割した画像を入力データとして予め学習されているニューラルネットワークに入力して出力値を算出する場合に、前記部位検出部が検出した部位に該当する前記部位毎ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、

ことを特徴とする請求項2から請求項4のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項6】

前記欠陥検査装置が、

前記部位毎ニューラルネットワーク処理部として、

前記軸物工具の外周に該当する領域の画像に基いて予め学習されている外周用ニューラルネットワーク処理部と、

前記軸物工具の底刃に該当する領域の画像に基いて予め学習されている底刃用ニューラルネットワーク処理部と、

を有し、

前記部位検出部が、

前記画像分割部が分割した画像に基いて、予め定められている判定方法により、前記画像分割部が、前記軸物工具の外周の領域に該当するか、前記軸物工具の底刃の領域の画像に該当するかを判定し、

前記部位検出部の判定結果が前記軸物工具の外周の領域に該当する場合には、前記外周用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出し、

前記部位検出部の判定結果が前記軸物工具の底刃の領域に該当する場合には、前記底刃用ニューラルネットワーク処理部が、前記画像分割部の分割した画像を入力データとして前記出力値を算出する、

ことを特徴とする請求項5に記載の軸物工具表面の欠陥検査装置。

【請求項7】

前記欠陥有無判定部が、

前記部位毎ニューラルネットワーク処理部の算出した出力値に基いて、前記軸物工具の表面に欠陥があるか否かを判定する前記部位毎ニューラルネットワーク処理部毎に対応する部位毎欠陥有無判定部を有する、

ことを特徴とする請求項5または請求項6に記載の軸物工具表面の欠陥検査装置。

【請求項8】

前記部位毎欠陥有無判定部が、

前記外周用ニューラルネットワーク処理部に対応する外周用欠陥有無判定部と、

前記底刃用ニューラルネットワーク処理部に対応する底刃用欠陥有無判定部と、

を有することを特徴とする請求項7に記載の軸物工具表面の欠陥検査装置。

【請求項9】

前記部位検出部が、

前記画像分割部の分割した画像において、予め定められている複数の画素位置の輝度値が、前記部位毎に予め定められている条件を満たすか否かを判定することにより、前記軸物工具の表面において前記画像分割部が分割した画像が該当する部位を検出する、

ことを特徴とする請求項5から請求項8のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項10】

前記欠陥検査装置が、

前記画像分割部が分割した画像を前処理する前処理部、

を有し、

前記第1のニューラルネットワーク処理部が、

前記前処理部が前処理した画像を前記入力データとして前記出力値を算出し、

前記前処理部が、

前記画像分割部が分割した画像を予め定められているエッジ抽出フィルタにより畳み込み演算するエッジ抽出部と、

前記エッジ抽出部が畳み込み演算した画像を2次元フーリエ変換するフーリエ変換部と、

を有することを特徴とする請求項2から請求項9のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項11】

前記欠陥検査装置が、

前記画像分割部が分割した画像をグレースケール化するグレースケール部、

を有し、

前記前処理部が、

前記グレースケール部がグレースケール化した画像を前処理する、

ことを特徴とする請求項10に記載の軸物工具表面の欠陥検査装置。

【請求項12】

前記第1のニューラルネットワーク処理部が、

前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、

ことを特徴とする請求項2から請求項11のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項13】

前記第2のニューラルネットワーク処理部が、

前記画像分割部の分割する画素サイズよりも大きいサイズで撮影され、表面に欠陥がある軸物工具の画像から、前記画像分割部の分割する画素サイズと同じ領域を、当該領域において前記欠陥の位置が異なるようにして抽出された複数の画像に基いて予め学習されている、

ことを特徴とする請求項4から請求項12のいずれかに記載の軸物工具表面の欠陥検査装置。

【請求項14】

前記欠陥検査装置が、

前記軸物工具の軸を回転軸として、前記軸物工具を一方の方向に順に回転させる回転装置と、

前記回転装置により回転された前記軸物工具の表面を、前記軸物工具の一方の軸方向に順に撮影し、該撮影した画像を前記画像分割部に入力する撮影装置と、

前記回転装置の回転量および回転のタイミングと、前記撮影装置の撮影するタイミングとを制御する制御部と、

を有することを特徴とする請求項2から請求項13のいずれかに記載の軸物工具表面の欠陥検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−139317(P2010−139317A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−314650(P2008−314650)

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

[ Back to top ]