軸肥大加工装置

【課題】軸肥大加工中に肥大部が座屈することを防止できる軸肥大加工装置を提供する。

【解決手段】金属棒材のワークが配置されるべき基準線Aと、基準線Aに沿って互いに接離可能な一対のホルダユニット6a、6bと、一対のホルダユニット間に保持されたワークを基準線A回りに回転させる駆動手段32と、一対のホルダユニット間に保持されたワークを基準線Aの方向に加圧する加圧手段84と、基準線上に曲げ中心を有し、ワークを曲げ中心から傾斜させるべく対応する側のホルダユニット6aを傾動させる傾動手段20とを具備し、一対のホルダユニット間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、ワークの肥大加工時、少なくとも保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、ワークの肥大に伴いワークの径方向外側へのワーク受けの変位を許容する支持手段101を備えた。

【解決手段】金属棒材のワークが配置されるべき基準線Aと、基準線Aに沿って互いに接離可能な一対のホルダユニット6a、6bと、一対のホルダユニット間に保持されたワークを基準線A回りに回転させる駆動手段32と、一対のホルダユニット間に保持されたワークを基準線Aの方向に加圧する加圧手段84と、基準線上に曲げ中心を有し、ワークを曲げ中心から傾斜させるべく対応する側のホルダユニット6aを傾動させる傾動手段20とを具備し、一対のホルダユニット間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、ワークの肥大加工時、少なくとも保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、ワークの肥大に伴いワークの径方向外側へのワーク受けの変位を許容する支持手段101を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸肥大加工中にワークの座屈を防止するための軸肥大加工装置に関するものである。

【背景技術】

【0002】

軸肥大加工装置が特許文献1に記載されている。この軸肥大加工装置は、駆動側ホルダユニットと従動側ホルダユニットとを対向して配設し、両ホルダユニット内に金属棒材からなるワークの両端部を挿入し、両ホルダユニットの開口近辺に備わる保持部でワークを保持し、両ホルダユニットに納まっていない軸肥大させるべき部分である曲げ中心箇所に対して軸肥大加工するものである。しかしながら、軸肥大させるべき部分の掴み間隔が長いと、軸肥大加工中に肥大部が座屈してしまうことがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−125789号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記従来技術を考慮したものであって、軸肥大加工中に肥大部が座屈することを防止できる軸肥大加工装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

前記目的を達成するため、請求項1の発明では、金属棒材のワークが配置されるべき基準線と、前記基準線に沿って離間して配置され、前記基準線上の前記ワークを保持する保持部をそれぞれ有し、且つ、前記基準線に沿って互いに接離可能な一対のホルダユニットと、前記一対のホルダユニット間に前記保持部を介して保持されたワークを前記保持部とともに前記基準線回りに回転させる駆動手段と、前記一対のホルダユニットを前記基準線に沿い互いに近接する方向に相対的に押し込み、一対のホルダユニット間に保持されたワークを前記基準線の方向に加圧する加圧手段と、前記基準線上に曲げ中心を有し、一方の前記保持部を前記ワークとともに前記曲げ中心から傾斜させるべく対応する側のホルダユニットを傾動させる傾動手段とを具備し、前記一対のホルダユニットの前記保持部間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、前記ワークの肥大加工時、少なくとも前記保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容する支持手段を備えたことを特徴とする軸肥大加工装置を提供する。

【0006】

請求項2の発明では、請求項1の発明において、前記支持手段は、前記ワーク受けを支持し、前記部位が肥大するに連れてボトム側圧力室に加わる負荷圧が増加する液圧シリンダと、前記ボトム側圧力室に接続され、前記負荷圧を設定圧以下に維持すべく前記ボトム側圧力室内の前記負荷圧を逃がすリリーフ弁とを更に含むことを特徴としている。

請求項3の発明では、請求項1の発明において、前記支持手段は、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容しながら、肥大加工に従う前記ホルダユニット間の前記基準線方向の接近に対応し、座屈点近傍の座屈防止支持位置へ前記ワーク受けを前記基準線方向に移動可能であることを特徴としている。

【発明の効果】

【0007】

請求項1の発明によれば、ワークの肥大加工時において、少なくとも保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、ワークの肥大に伴うワークの径方向外側へのワーク受けの変位を許容する支持手段を備えたため、ワークはワーク受けにより支持されながら肥大していく。したがって、ワークの肥大加工中に肥大部が座屈して変形することを防止できる。

【0008】

請求項2の発明によれば、液圧シリンダとリリーフ弁により、ワークの肥大加工による拡径は許容され、座屈を起こすような変形を許容しないように支持できる。すなわち、液圧シリンダにより突然のワークの拡径を許容しないので、ワークの座屈による変形を確実に防止することができる。

請求項3の発明によれば、ワーク肥大加工中に前記一対のホルダユニットの前記保持部間の間隔が接近し、相対的にワーク支持位置が変わっていくが、支持装置が前記基準線に沿い移動レール上を移動することで、常に適切な位置(座屈点近傍)でのワーク支持ができ、ワークの座屈による変形を確実に防止することができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る軸肥大加工装置における支持手段の概略正面図である。

【図2】本発明に係る軸肥大加工装置における支持手段の概略側面図である。

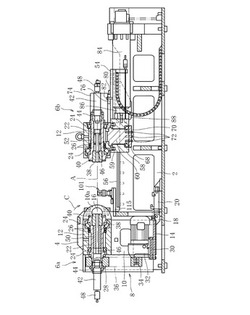

【図3】本発明に係る軸肥大加工装置の概略縦断面である。

【発明を実施するための形態】

【0010】

図1及び図2は本発明に係る軸肥大加工装置における支持手段の概略正面図及び概略側面図である。

図示したように、本発明に係る支持手段たる支持ユニット101は、ワーク受け102と、液圧シリンダ104とを備えている。ワーク受け102は軸芯を中心に回転自在な円筒状のローラである。このワーク受け102はワーク105に当接している。ワーク105は、後述する軸肥大加工装置にて軸肥大加工されるべきものである。より詳しくは、ワーク受け102はワーク105の軸肥大されるべき箇所である肥大部106に当接している。なお、必ずしも当接している必要はなく、ワーク105に対し所定距離をおいてワーク受け102が配設されていてもよい。図では、2本のローラがワーク105を斜め下方向から2点で支持している。ワーク受け102はその回転軸を受けるための軸受けを有する壁体107にてその両端を支持されている。壁体107は、可動台108上に立設している。可動台108の下面には複数(図では2本)のスライド軸109及びピストン受け110が取り付けられている。スライド軸109は基台111上のスライド軸受け112に備わる挿通孔内を上下方向にスライド可能である。

【0011】

液圧シリンダ104には、ピストンロッド103が備わる。スライド軸109のスライド動作は、ピストン103が液圧シリンダ104内を摺動するとともに行われる。液圧シリンダ104は、例えば油圧シリンダであり、ピストンロッド103に対して一定以上の圧力がかかると、リリーフ弁113から圧力を逃がし、ピストンロッド103を下降させる。このピストンロッドの下降とともにスライド軸109も下降し、したがって可動台108が下降する。

【0012】

以上のような機構によれば、ワーク受け102に所定圧が付与されると、これがピストンロッド103を下降させ、可動台108とともにワーク受け102が下降する。換言すれば、ワーク受け102に所定圧が付与されなければ、ワーク受け102は下降しない。よってワーク105が肥大し、肥大部106が肥大するに連れて液圧シリンダ104のボトム側圧力室117に加わる負荷圧が増加すると、この負荷圧を設定圧以下に維持すべくリリーフ弁113が開き、ワーク105の肥大加工による拡径を支持しながら許容することになる。このように液圧シリンダ104で肥大部106を支持しておくことで、ワーク105の突然の拡径を伴う座屈変形を確実に防止することができる。

【0013】

なお、図ではワーク105の下側のみをワーク受け102で支持する例を示しているが、上下左右どの位置からでも支持する機構としてもよい。重要なのは、ワークの座屈は曲げ外側に向けて発生するので、この位置を支持していれば、ワークの座屈を確実に防止できる。

【0014】

一方で、支持ユニット101は後述する軸肥大加工装置において、基準線A(図3参照)方向に移動可能である。そのために、軸肥大加工装置の基準線Aに沿ってベース115が配設されていて、そのベース115上に同じく基準線Aに沿ってレール116が設置されている。基台111の下面にはレール受け114が備わり、このレール受け114がレール116上をスライドすることで、支持ユニット101が基準線Aに沿って移動可能となる。この移動は、ワーク105の肥大部106の肥大に伴いワーク105の径方向外側へのワーク受け102の変位を許容しながら、肥大加工に従うホルダユニット6a、6b(図3参照)間の基準線A方向の接近に対応し、適切な座屈防止支持位置へワーク受け102を基準線a方向に移動させるものである。すなわち、座屈点近傍の座屈防止支持位置にワーク受け102を移動させ、ワーク受け102にて確実にワークの座屈を防止を可能とするものである。これにより、ワーク肥大加工中に一対のホルダユニットの保持部間の間隔が接近し、相対的にワーク支持位置が変わっていくが、支持装置が基準線aに沿いレール116上を移動することで、常に適切な位置でワーク105を支持でき、ワーク105の座屈による変形を確実に防止することができる。

【0015】

図3は本発明に係る軸肥大加工装置の概略縦断面である。

軸肥大加工装置は、金属の棒材が配置されるべき基準線Aを有し、この基準線Aは水平に延びている。ここで、ワークは中実及び中空の何れであっても良い。

基準線Aの下方には装置フレーム2が配置され、この装置フレーム2は基準線Aに沿って延びている。図3でみて、装置フレーム2の左端部には一対の支持壁4が設けられており、これら支持壁4は基準線Aを挟んで配置され、装置フレーム2の底から立設されている。

【0016】

支持壁4間には駆動側ホルダユニット6aが配置され、この駆動側ホルダユニット6aはユニットフレーム8を備え、このユニットフレーム8は両支持壁4の近傍にそれらの内面に沿って配置された一対の側板10と、これら側板10の上部を互いに連結するブロック形状の支持外筒12と、側板10の下端を相互に連結する底板14とを有する。

図3でみて各側板10の右縁はその上部が支持外筒12から突出し、これら突出部10aは軸16を介して対応する側の支持壁4に回転自在に支持されている。一方、底板14の下面にはブラケット18が取り付けられ、このブラケット18には傾動手段としての傾動シリンダ20のピストンロッドが連結されている。なお、傾動シリンダ20は装置フレーム2の底に取り付けられている。図3に示す状態から、傾動シリンダ20が伸長されると、上述したユニットフレーム8は一対の軸16を中心として上方、即ち、図3中の矢印Cで示す時計方向に傾動することができる。

【0017】

支持外筒12は基準線Aと同心のシリンダボアを有し、このシリンダボアは支持外筒12を貫通して形成されている。シリンダボアには保持部としての保持内筒22が配置され、この保持内筒22は基準軸Aと同軸上に位置付けられ、シリンダボアを貫通している。保持内筒22はその両端部にて、スラストころ軸受24により支持外筒12に回転自在に支持されている一方、スラストころ軸受24間に配置された一対のラジアル玉軸受26によっても支持外筒12に対して回転自在に支持されている。なお、ラジアル玉軸受26は図3でみて右側のスラストころ軸受24に隣接して配置されている。

【0018】

図3でみて保持内筒22の左端は支持外筒12から突出し、この突出端にはプーリ28が取り付けられており、このプーリ28は保持内筒22と一体的に回転可能である。一方、ユニットフレーム8の底板14には取付台30を介して駆動手段としての電動モータ32が配置され、この電動モータ32はその出力軸に取り付けられたプーリ34を有する。このプーリ34と保持内筒22のプーリ28とは伝動ベルト36を介して接続されており、電動モータ32が駆動されることで、保持内筒22は一方向に回転される。

【0019】

一方、保持内筒22の右端には保持スリーブ38が嵌合されており、この保持スリーブ38は保持内筒22から所定の距離だけ突出した状態で、取付板40を介して保持内筒22に固定されている。保持スリーブ38は前述したワークの挿通を許容し且つワークをその全周に亘って保持するような内径を有し、ワークのための保持位置を規定する。

【0020】

ここで、図3から明らかなように、前述した軸16の軸線は基準線Aと直交する方向に水平に延び、そして、保持スリーブ38の突出端面から所定の距離だけ外側、つまり、図3でみて右方に位置付けられていることに留意すべきである。

また、保持内筒22の左端には排出シリンダ42がリテーナ44を介して同軸にして取り付けられており、リテーナ44は保持内筒22内にねじ込まれている。排出シリンダ42は保持内筒22内に位置付けられたピストンロッドを有し、このピストンロッドの先端に受部材としての受ロッド46が同軸にして連結されている。受ロッド46は段付き形状をなし、排出シリンダ42側の大径端と、この大径端よりも小径で且つ前述した保持スリーブ38側に向けて延びる小径部とを有する。ここで、受ロッド46は保持内筒22と一体的に回転することに留意すべきである。

【0021】

なお、前述の説明から明らかなように排出シリンダ42は保持内筒22と一緒に回転するため、ロータリジョイント48を備えており、このロータリジョイント48は排出シリンダ42の回転に拘わらず、排出シリンダ42への油圧の給排を可能にする。

更に、保持内筒22内にはガイドスリーブ50が収容され、このガイドスリーブ50は保持スリーブ38から受ロッド46に向けて延び、その内部に受ロッド46の小径部を所定の長さだけ受け入れている。なお、ガイドスリーブ50の内径は支持スリーブ38の内径よりも僅かに大きく、また、受ロッド46の大径端とガイドスリーブ50との間には圧縮コイルスプリングからなる緩衝部材(図示しない)が配置されている。

【0022】

一方、図3でみて、駆動側ホルダユニット6aの右方にはこのユニット6aと対をなす従動側ホルダユニット6bが配置されている。この従動側ホルダユニット6bは前述した駆動側ホルダユニット6aの主要要素に対して左右対称となる同様な主要要素を備えていることから、説明の重複を避けるため、駆動側ホルダユニット6aの主要構成要素と同様な機能を発揮する主要要素については同一の参照符号を付し、駆動側ホルダユニット6aと相違する点のみを以下に説明する。なお、図3の従動側ホルダユニット6bには、駆動側ホルダユニット6aの緩衝部材に相当する緩衝部材が参照符号52で示されている。

【0023】

従動側ホルダユニット6bはスライド台54上に取り付けられており、このスライド台54は案内手段としての一対の案内ベッド56に摺動自在に支持されている。一対の案内ベッド56は基準線Aを挟んで左右に配置され、基準線Aに沿って水平面内を互いに平行に延びている。従って、従動側ホルダユニット6bは駆動側ホルダユニット6aに対し、基準線Aに沿って接離自在である。なお、案内ベッド56は前述した装置フレーム2に取り付けられている。

より詳しくは、スライド台54は駆動側ホルダユニット6a側の端部に旋回ベース58を備え、この旋回ベース58に従動側ホルダユニット6bを水平面内にて旋回可能に支持している。

【0024】

即ち、従動側ホルダユニット6bの支持外筒12はスラスト円筒ころ軸受59を介して旋回自在に支持されている。ここで、支持外筒12の軸線を基準線Aに一致させるため、軸受59と同一径のスペーサを支持外筒12と軸受59との間に必要に応じて介在させることも可能である。

そして、支持外筒12の下面からは旋回ピン60が突設され、この旋回ピン60は前記軸受59と同心的に配置され、支持外筒12に対して溶接されている。また、旋回ピン60の下端部と旋回ベース58との間には円錐ころ軸受68が配置されており、この軸受68は板状の軸受押さえ70により保持され、この軸受押さえ70は複数のボルト72を介して旋回ピン60の下端に取り付けられている。

【0025】

一方、従動側ホルダユニット6bの支持外筒12にはその両側面に側板74がそれぞれ取り付けられている。

そして、各側板74の延出端は連結板76を介して相互に連結され、この連結板76は前述したスライド台54の上面に載置されている。連結板76は旋回ピン60の軸線を中心とした円弧形状の外面及び内面を有している。

一方、スライド台54の上面には、円弧状ガイド80が取り付けられており、この円弧状ガイド80は連結板76の外面に合致する円弧状の内面を有する。

また、スライド台54の上面には所定の間隔で複数の螺子孔が形成され、この螺子孔の1つに固定螺子82がねじ込まれることで、連結板76はスライド台54に固定されている。

【0026】

より詳しくは、螺子孔の1つは、基準線Aを含む鉛直面内に位置付けられたセンタ螺子孔であって、このセンタ螺子孔に固定螺子82がねじ込まれて、連結板76がスライド台54に固定されているとき、従動側ホルダユニット6bはその保持スリーブ38が駆動側ホルダユニット6aの保持スリーブ38と同様に基準線A上に配置され、且つ、これら保持スリーブ38が互いに対向した姿勢に位置付けられる。このとき、従動側ホルダユニット6bの各側板74がスライド台54に設けた左右のストッパ(不図示)に当接するようにすれば、従動側ホルダユニット6bを基準線A上に容易に位置決めすることができる。

【0027】

これに対し、固定螺子82がセンタ螺子孔から取り外されたとき、従動側ホルダユニット6bは、前述した旋回ピン60の軸線を中心に水平面内にて旋回可能となり、従動側ホルダユニット6bの旋回はその連結板76が円弧状ガイド80により案内されながら実施される。この後、固定螺子82が連結板76を通じて、センタ螺子孔以外の螺子孔にねじ込まれることで、従動側ホルダユニット6bはその保持スリーブ38が基準線Aから外れた旋回姿勢に位置付けられ、この際の従動側ホルダユニット6bの旋回角は固定螺子82がねじ込まれる螺子孔の位置によって決定される。

【0028】

更に、図3を再度参照すれば、スライド台54の直下には加圧手段としての加圧シリンダ84が配置されている。この加圧シリンダ84は基準線Aに沿って水平に延び、装置フレーム2に取り付けられている。加圧シリンダ84のピストンロッド86は前述したスライド台54の旋回ベース58に向けて突出し、旋回ベース58に連結具88を介して連結されている。

それ故、図3に示す状態から加圧シリンダ84が伸縮されると、スライド台54は前述した一対の案内ベッド56上を往復移動し、この結果、従動側ホルダユニット6bは駆動側ホルダユニット6aに対し、基準線Aに沿って接離することができる。

【0029】

上述した支持ユニット101は両ホルダユニット6a及び6bの間に配置するように取り付けられている。支持ユニット101は、既存の軸肥大加工装置に対し、適宜取り付けることが可能である。

【符号の説明】

【0030】

6a 駆動側ホルダユニット

6b 従動側ホルダユニット

20 傾動シリンダ(傾動手段)

32 電動モータ(駆動手段)

84 加圧シリンダ(加圧手段)

101 支持ユニット

102 ワーク受け

103 ピストン

104 液圧シリンダ

105 ワーク

106 肥大部

107 壁体

108 可動台

109 スライド軸

110 ピストン受け

111 基台

112 スライド軸受け

113 リリーフ弁

114 レール受け

115 ベース

116 レール

117 ボトム側圧力室

【技術分野】

【0001】

本発明は、軸肥大加工中にワークの座屈を防止するための軸肥大加工装置に関するものである。

【背景技術】

【0002】

軸肥大加工装置が特許文献1に記載されている。この軸肥大加工装置は、駆動側ホルダユニットと従動側ホルダユニットとを対向して配設し、両ホルダユニット内に金属棒材からなるワークの両端部を挿入し、両ホルダユニットの開口近辺に備わる保持部でワークを保持し、両ホルダユニットに納まっていない軸肥大させるべき部分である曲げ中心箇所に対して軸肥大加工するものである。しかしながら、軸肥大させるべき部分の掴み間隔が長いと、軸肥大加工中に肥大部が座屈してしまうことがある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−125789号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記従来技術を考慮したものであって、軸肥大加工中に肥大部が座屈することを防止できる軸肥大加工装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

前記目的を達成するため、請求項1の発明では、金属棒材のワークが配置されるべき基準線と、前記基準線に沿って離間して配置され、前記基準線上の前記ワークを保持する保持部をそれぞれ有し、且つ、前記基準線に沿って互いに接離可能な一対のホルダユニットと、前記一対のホルダユニット間に前記保持部を介して保持されたワークを前記保持部とともに前記基準線回りに回転させる駆動手段と、前記一対のホルダユニットを前記基準線に沿い互いに近接する方向に相対的に押し込み、一対のホルダユニット間に保持されたワークを前記基準線の方向に加圧する加圧手段と、前記基準線上に曲げ中心を有し、一方の前記保持部を前記ワークとともに前記曲げ中心から傾斜させるべく対応する側のホルダユニットを傾動させる傾動手段とを具備し、前記一対のホルダユニットの前記保持部間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、前記ワークの肥大加工時、少なくとも前記保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容する支持手段を備えたことを特徴とする軸肥大加工装置を提供する。

【0006】

請求項2の発明では、請求項1の発明において、前記支持手段は、前記ワーク受けを支持し、前記部位が肥大するに連れてボトム側圧力室に加わる負荷圧が増加する液圧シリンダと、前記ボトム側圧力室に接続され、前記負荷圧を設定圧以下に維持すべく前記ボトム側圧力室内の前記負荷圧を逃がすリリーフ弁とを更に含むことを特徴としている。

請求項3の発明では、請求項1の発明において、前記支持手段は、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容しながら、肥大加工に従う前記ホルダユニット間の前記基準線方向の接近に対応し、座屈点近傍の座屈防止支持位置へ前記ワーク受けを前記基準線方向に移動可能であることを特徴としている。

【発明の効果】

【0007】

請求項1の発明によれば、ワークの肥大加工時において、少なくとも保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、ワークの肥大に伴うワークの径方向外側へのワーク受けの変位を許容する支持手段を備えたため、ワークはワーク受けにより支持されながら肥大していく。したがって、ワークの肥大加工中に肥大部が座屈して変形することを防止できる。

【0008】

請求項2の発明によれば、液圧シリンダとリリーフ弁により、ワークの肥大加工による拡径は許容され、座屈を起こすような変形を許容しないように支持できる。すなわち、液圧シリンダにより突然のワークの拡径を許容しないので、ワークの座屈による変形を確実に防止することができる。

請求項3の発明によれば、ワーク肥大加工中に前記一対のホルダユニットの前記保持部間の間隔が接近し、相対的にワーク支持位置が変わっていくが、支持装置が前記基準線に沿い移動レール上を移動することで、常に適切な位置(座屈点近傍)でのワーク支持ができ、ワークの座屈による変形を確実に防止することができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る軸肥大加工装置における支持手段の概略正面図である。

【図2】本発明に係る軸肥大加工装置における支持手段の概略側面図である。

【図3】本発明に係る軸肥大加工装置の概略縦断面である。

【発明を実施するための形態】

【0010】

図1及び図2は本発明に係る軸肥大加工装置における支持手段の概略正面図及び概略側面図である。

図示したように、本発明に係る支持手段たる支持ユニット101は、ワーク受け102と、液圧シリンダ104とを備えている。ワーク受け102は軸芯を中心に回転自在な円筒状のローラである。このワーク受け102はワーク105に当接している。ワーク105は、後述する軸肥大加工装置にて軸肥大加工されるべきものである。より詳しくは、ワーク受け102はワーク105の軸肥大されるべき箇所である肥大部106に当接している。なお、必ずしも当接している必要はなく、ワーク105に対し所定距離をおいてワーク受け102が配設されていてもよい。図では、2本のローラがワーク105を斜め下方向から2点で支持している。ワーク受け102はその回転軸を受けるための軸受けを有する壁体107にてその両端を支持されている。壁体107は、可動台108上に立設している。可動台108の下面には複数(図では2本)のスライド軸109及びピストン受け110が取り付けられている。スライド軸109は基台111上のスライド軸受け112に備わる挿通孔内を上下方向にスライド可能である。

【0011】

液圧シリンダ104には、ピストンロッド103が備わる。スライド軸109のスライド動作は、ピストン103が液圧シリンダ104内を摺動するとともに行われる。液圧シリンダ104は、例えば油圧シリンダであり、ピストンロッド103に対して一定以上の圧力がかかると、リリーフ弁113から圧力を逃がし、ピストンロッド103を下降させる。このピストンロッドの下降とともにスライド軸109も下降し、したがって可動台108が下降する。

【0012】

以上のような機構によれば、ワーク受け102に所定圧が付与されると、これがピストンロッド103を下降させ、可動台108とともにワーク受け102が下降する。換言すれば、ワーク受け102に所定圧が付与されなければ、ワーク受け102は下降しない。よってワーク105が肥大し、肥大部106が肥大するに連れて液圧シリンダ104のボトム側圧力室117に加わる負荷圧が増加すると、この負荷圧を設定圧以下に維持すべくリリーフ弁113が開き、ワーク105の肥大加工による拡径を支持しながら許容することになる。このように液圧シリンダ104で肥大部106を支持しておくことで、ワーク105の突然の拡径を伴う座屈変形を確実に防止することができる。

【0013】

なお、図ではワーク105の下側のみをワーク受け102で支持する例を示しているが、上下左右どの位置からでも支持する機構としてもよい。重要なのは、ワークの座屈は曲げ外側に向けて発生するので、この位置を支持していれば、ワークの座屈を確実に防止できる。

【0014】

一方で、支持ユニット101は後述する軸肥大加工装置において、基準線A(図3参照)方向に移動可能である。そのために、軸肥大加工装置の基準線Aに沿ってベース115が配設されていて、そのベース115上に同じく基準線Aに沿ってレール116が設置されている。基台111の下面にはレール受け114が備わり、このレール受け114がレール116上をスライドすることで、支持ユニット101が基準線Aに沿って移動可能となる。この移動は、ワーク105の肥大部106の肥大に伴いワーク105の径方向外側へのワーク受け102の変位を許容しながら、肥大加工に従うホルダユニット6a、6b(図3参照)間の基準線A方向の接近に対応し、適切な座屈防止支持位置へワーク受け102を基準線a方向に移動させるものである。すなわち、座屈点近傍の座屈防止支持位置にワーク受け102を移動させ、ワーク受け102にて確実にワークの座屈を防止を可能とするものである。これにより、ワーク肥大加工中に一対のホルダユニットの保持部間の間隔が接近し、相対的にワーク支持位置が変わっていくが、支持装置が基準線aに沿いレール116上を移動することで、常に適切な位置でワーク105を支持でき、ワーク105の座屈による変形を確実に防止することができる。

【0015】

図3は本発明に係る軸肥大加工装置の概略縦断面である。

軸肥大加工装置は、金属の棒材が配置されるべき基準線Aを有し、この基準線Aは水平に延びている。ここで、ワークは中実及び中空の何れであっても良い。

基準線Aの下方には装置フレーム2が配置され、この装置フレーム2は基準線Aに沿って延びている。図3でみて、装置フレーム2の左端部には一対の支持壁4が設けられており、これら支持壁4は基準線Aを挟んで配置され、装置フレーム2の底から立設されている。

【0016】

支持壁4間には駆動側ホルダユニット6aが配置され、この駆動側ホルダユニット6aはユニットフレーム8を備え、このユニットフレーム8は両支持壁4の近傍にそれらの内面に沿って配置された一対の側板10と、これら側板10の上部を互いに連結するブロック形状の支持外筒12と、側板10の下端を相互に連結する底板14とを有する。

図3でみて各側板10の右縁はその上部が支持外筒12から突出し、これら突出部10aは軸16を介して対応する側の支持壁4に回転自在に支持されている。一方、底板14の下面にはブラケット18が取り付けられ、このブラケット18には傾動手段としての傾動シリンダ20のピストンロッドが連結されている。なお、傾動シリンダ20は装置フレーム2の底に取り付けられている。図3に示す状態から、傾動シリンダ20が伸長されると、上述したユニットフレーム8は一対の軸16を中心として上方、即ち、図3中の矢印Cで示す時計方向に傾動することができる。

【0017】

支持外筒12は基準線Aと同心のシリンダボアを有し、このシリンダボアは支持外筒12を貫通して形成されている。シリンダボアには保持部としての保持内筒22が配置され、この保持内筒22は基準軸Aと同軸上に位置付けられ、シリンダボアを貫通している。保持内筒22はその両端部にて、スラストころ軸受24により支持外筒12に回転自在に支持されている一方、スラストころ軸受24間に配置された一対のラジアル玉軸受26によっても支持外筒12に対して回転自在に支持されている。なお、ラジアル玉軸受26は図3でみて右側のスラストころ軸受24に隣接して配置されている。

【0018】

図3でみて保持内筒22の左端は支持外筒12から突出し、この突出端にはプーリ28が取り付けられており、このプーリ28は保持内筒22と一体的に回転可能である。一方、ユニットフレーム8の底板14には取付台30を介して駆動手段としての電動モータ32が配置され、この電動モータ32はその出力軸に取り付けられたプーリ34を有する。このプーリ34と保持内筒22のプーリ28とは伝動ベルト36を介して接続されており、電動モータ32が駆動されることで、保持内筒22は一方向に回転される。

【0019】

一方、保持内筒22の右端には保持スリーブ38が嵌合されており、この保持スリーブ38は保持内筒22から所定の距離だけ突出した状態で、取付板40を介して保持内筒22に固定されている。保持スリーブ38は前述したワークの挿通を許容し且つワークをその全周に亘って保持するような内径を有し、ワークのための保持位置を規定する。

【0020】

ここで、図3から明らかなように、前述した軸16の軸線は基準線Aと直交する方向に水平に延び、そして、保持スリーブ38の突出端面から所定の距離だけ外側、つまり、図3でみて右方に位置付けられていることに留意すべきである。

また、保持内筒22の左端には排出シリンダ42がリテーナ44を介して同軸にして取り付けられており、リテーナ44は保持内筒22内にねじ込まれている。排出シリンダ42は保持内筒22内に位置付けられたピストンロッドを有し、このピストンロッドの先端に受部材としての受ロッド46が同軸にして連結されている。受ロッド46は段付き形状をなし、排出シリンダ42側の大径端と、この大径端よりも小径で且つ前述した保持スリーブ38側に向けて延びる小径部とを有する。ここで、受ロッド46は保持内筒22と一体的に回転することに留意すべきである。

【0021】

なお、前述の説明から明らかなように排出シリンダ42は保持内筒22と一緒に回転するため、ロータリジョイント48を備えており、このロータリジョイント48は排出シリンダ42の回転に拘わらず、排出シリンダ42への油圧の給排を可能にする。

更に、保持内筒22内にはガイドスリーブ50が収容され、このガイドスリーブ50は保持スリーブ38から受ロッド46に向けて延び、その内部に受ロッド46の小径部を所定の長さだけ受け入れている。なお、ガイドスリーブ50の内径は支持スリーブ38の内径よりも僅かに大きく、また、受ロッド46の大径端とガイドスリーブ50との間には圧縮コイルスプリングからなる緩衝部材(図示しない)が配置されている。

【0022】

一方、図3でみて、駆動側ホルダユニット6aの右方にはこのユニット6aと対をなす従動側ホルダユニット6bが配置されている。この従動側ホルダユニット6bは前述した駆動側ホルダユニット6aの主要要素に対して左右対称となる同様な主要要素を備えていることから、説明の重複を避けるため、駆動側ホルダユニット6aの主要構成要素と同様な機能を発揮する主要要素については同一の参照符号を付し、駆動側ホルダユニット6aと相違する点のみを以下に説明する。なお、図3の従動側ホルダユニット6bには、駆動側ホルダユニット6aの緩衝部材に相当する緩衝部材が参照符号52で示されている。

【0023】

従動側ホルダユニット6bはスライド台54上に取り付けられており、このスライド台54は案内手段としての一対の案内ベッド56に摺動自在に支持されている。一対の案内ベッド56は基準線Aを挟んで左右に配置され、基準線Aに沿って水平面内を互いに平行に延びている。従って、従動側ホルダユニット6bは駆動側ホルダユニット6aに対し、基準線Aに沿って接離自在である。なお、案内ベッド56は前述した装置フレーム2に取り付けられている。

より詳しくは、スライド台54は駆動側ホルダユニット6a側の端部に旋回ベース58を備え、この旋回ベース58に従動側ホルダユニット6bを水平面内にて旋回可能に支持している。

【0024】

即ち、従動側ホルダユニット6bの支持外筒12はスラスト円筒ころ軸受59を介して旋回自在に支持されている。ここで、支持外筒12の軸線を基準線Aに一致させるため、軸受59と同一径のスペーサを支持外筒12と軸受59との間に必要に応じて介在させることも可能である。

そして、支持外筒12の下面からは旋回ピン60が突設され、この旋回ピン60は前記軸受59と同心的に配置され、支持外筒12に対して溶接されている。また、旋回ピン60の下端部と旋回ベース58との間には円錐ころ軸受68が配置されており、この軸受68は板状の軸受押さえ70により保持され、この軸受押さえ70は複数のボルト72を介して旋回ピン60の下端に取り付けられている。

【0025】

一方、従動側ホルダユニット6bの支持外筒12にはその両側面に側板74がそれぞれ取り付けられている。

そして、各側板74の延出端は連結板76を介して相互に連結され、この連結板76は前述したスライド台54の上面に載置されている。連結板76は旋回ピン60の軸線を中心とした円弧形状の外面及び内面を有している。

一方、スライド台54の上面には、円弧状ガイド80が取り付けられており、この円弧状ガイド80は連結板76の外面に合致する円弧状の内面を有する。

また、スライド台54の上面には所定の間隔で複数の螺子孔が形成され、この螺子孔の1つに固定螺子82がねじ込まれることで、連結板76はスライド台54に固定されている。

【0026】

より詳しくは、螺子孔の1つは、基準線Aを含む鉛直面内に位置付けられたセンタ螺子孔であって、このセンタ螺子孔に固定螺子82がねじ込まれて、連結板76がスライド台54に固定されているとき、従動側ホルダユニット6bはその保持スリーブ38が駆動側ホルダユニット6aの保持スリーブ38と同様に基準線A上に配置され、且つ、これら保持スリーブ38が互いに対向した姿勢に位置付けられる。このとき、従動側ホルダユニット6bの各側板74がスライド台54に設けた左右のストッパ(不図示)に当接するようにすれば、従動側ホルダユニット6bを基準線A上に容易に位置決めすることができる。

【0027】

これに対し、固定螺子82がセンタ螺子孔から取り外されたとき、従動側ホルダユニット6bは、前述した旋回ピン60の軸線を中心に水平面内にて旋回可能となり、従動側ホルダユニット6bの旋回はその連結板76が円弧状ガイド80により案内されながら実施される。この後、固定螺子82が連結板76を通じて、センタ螺子孔以外の螺子孔にねじ込まれることで、従動側ホルダユニット6bはその保持スリーブ38が基準線Aから外れた旋回姿勢に位置付けられ、この際の従動側ホルダユニット6bの旋回角は固定螺子82がねじ込まれる螺子孔の位置によって決定される。

【0028】

更に、図3を再度参照すれば、スライド台54の直下には加圧手段としての加圧シリンダ84が配置されている。この加圧シリンダ84は基準線Aに沿って水平に延び、装置フレーム2に取り付けられている。加圧シリンダ84のピストンロッド86は前述したスライド台54の旋回ベース58に向けて突出し、旋回ベース58に連結具88を介して連結されている。

それ故、図3に示す状態から加圧シリンダ84が伸縮されると、スライド台54は前述した一対の案内ベッド56上を往復移動し、この結果、従動側ホルダユニット6bは駆動側ホルダユニット6aに対し、基準線Aに沿って接離することができる。

【0029】

上述した支持ユニット101は両ホルダユニット6a及び6bの間に配置するように取り付けられている。支持ユニット101は、既存の軸肥大加工装置に対し、適宜取り付けることが可能である。

【符号の説明】

【0030】

6a 駆動側ホルダユニット

6b 従動側ホルダユニット

20 傾動シリンダ(傾動手段)

32 電動モータ(駆動手段)

84 加圧シリンダ(加圧手段)

101 支持ユニット

102 ワーク受け

103 ピストン

104 液圧シリンダ

105 ワーク

106 肥大部

107 壁体

108 可動台

109 スライド軸

110 ピストン受け

111 基台

112 スライド軸受け

113 リリーフ弁

114 レール受け

115 ベース

116 レール

117 ボトム側圧力室

【特許請求の範囲】

【請求項1】

金属棒材のワークが配置されるべき基準線と、

前記基準線に沿って離間して配置され、前記基準線上の前記ワークを保持する保持部をそれぞれ有し、且つ、前記基準線に沿って互いに接離可能な一対のホルダユニットと、

前記一対のホルダユニット間に前記保持部を介して保持されたワークを前記保持部とともに前記基準線回りに回転させる駆動手段と、

前記一対のホルダユニットを前記基準線に沿い互いに近接する方向に相対的に押し込み、一対のホルダユニット間に保持されたワークを前記基準線の方向に加圧する加圧手段と、

前記基準線上に曲げ中心を有し、一方の前記保持部を前記ワークとともに前記曲げ中心から傾斜させるべく対応する側のホルダユニットを傾動させる傾動手段と

を具備し、前記一対のホルダユニットの前記保持部間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、

前記ワークの肥大加工時、少なくとも前記保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容する支持手段を備えたことを特徴とする軸肥大加工装置。

【請求項2】

前記支持手段は、

前記ワーク受けを支持し、前記部位が肥大するに連れてボトム側圧力室に加わる負荷圧が増加する液圧シリンダと、

前記ボトム側圧力室に接続され、前記負荷圧を設定圧以下に維持すべく前記ボトム側圧力室内の前記負荷圧を逃がすリリーフ弁と

を更に含むことを特徴とする請求項1に記載の軸肥大加工装置。

【請求項3】

前記支持手段は、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容しながら、肥大加工に従う前記ホルダユニット間の前記基準線方向の接近に対応し、座屈点近傍の座屈防止支持位置へ前記ワーク受けを前記基準線方向に移動可能であることを特徴とする請求項1に記載の軸肥大加工装置。

【請求項1】

金属棒材のワークが配置されるべき基準線と、

前記基準線に沿って離間して配置され、前記基準線上の前記ワークを保持する保持部をそれぞれ有し、且つ、前記基準線に沿って互いに接離可能な一対のホルダユニットと、

前記一対のホルダユニット間に前記保持部を介して保持されたワークを前記保持部とともに前記基準線回りに回転させる駆動手段と、

前記一対のホルダユニットを前記基準線に沿い互いに近接する方向に相対的に押し込み、一対のホルダユニット間に保持されたワークを前記基準線の方向に加圧する加圧手段と、

前記基準線上に曲げ中心を有し、一方の前記保持部を前記ワークとともに前記曲げ中心から傾斜させるべく対応する側のホルダユニットを傾動させる傾動手段と

を具備し、前記一対のホルダユニットの前記保持部間におけるワークの部位に拡径させた肥大部を成形する軸肥大加工装置において、

前記ワークの肥大加工時、少なくとも前記保持部間におけるワークの曲げ外側となる部位を支持するワーク受けを含み、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容する支持手段を備えたことを特徴とする軸肥大加工装置。

【請求項2】

前記支持手段は、

前記ワーク受けを支持し、前記部位が肥大するに連れてボトム側圧力室に加わる負荷圧が増加する液圧シリンダと、

前記ボトム側圧力室に接続され、前記負荷圧を設定圧以下に維持すべく前記ボトム側圧力室内の前記負荷圧を逃がすリリーフ弁と

を更に含むことを特徴とする請求項1に記載の軸肥大加工装置。

【請求項3】

前記支持手段は、前記ワークの前記部位の肥大に伴い前記ワークの径方向外側への前記ワーク受けの変位を許容しながら、肥大加工に従う前記ホルダユニット間の前記基準線方向の接近に対応し、座屈点近傍の座屈防止支持位置へ前記ワーク受けを前記基準線方向に移動可能であることを特徴とする請求項1に記載の軸肥大加工装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−167730(P2011−167730A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−34485(P2010−34485)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(390029089)高周波熱錬株式会社 (288)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(390029089)高周波熱錬株式会社 (288)

【Fターム(参考)】

[ Back to top ]