軽量コンクリート部材の表面仕上げ方法、軽量コンクリート部材の製造方法、及び軽量コンクリート部材

【課題】軽量コンクリート部材に塗布すべき下地調整材の単位面積当たりの固形分量を適値に設定等することにより、軽量コンクリート部材の表面仕上げ後の外観を良好にする。

【解決手段】軽量コンクリート部材の表面に下地調整材を塗布する表面仕上げ方法である。下地調整材は、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水と、が混合された高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、を混合することにより生成される。下地調整材の単位面積当たりの固形分量が、167g/m2以上となるように下地調整材を塗布する。

【解決手段】軽量コンクリート部材の表面に下地調整材を塗布する表面仕上げ方法である。下地調整材は、(A)(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、(A2)平均分子量が500以上3000以下の分散剤と、(A3)水と、が混合された高分子エマルジョンと、(B)アクリルエマルジョン又は合成ゴムエマルジョンと、(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、を混合することにより生成される。下地調整材の単位面積当たりの固形分量が、167g/m2以上となるように下地調整材を塗布する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量コンクリート部材の表面を仕上げるべく該表面に下地調整材を塗布する表面仕上げ方法、及び、下地調整材が表面に塗布された軽量コンクリート部材の製造方法、並びに、下地調整材が表面に塗布された軽量コンクリート部材に関する。

【背景技術】

【0002】

建物の構築においては、外壁などを構成するコンクリート部材10の表面仕上げとして、塗料30で塗装仕上げにすることがある(例えば図1を参照)。また、コンクリート部材10の表面を、上記塗装仕上げに適した面にする目的で、塗装前に、同部材10の表面に下地調整材20を下塗りすることもある。

【0003】

かかる下地調整材20として、以前、本願出願人は、ポリエチレン樹脂等の有機ポリマーを有した高分子系の水性エマルジョンに、アクリルエマルジョンやタルク等を混合した材料を開発し、特許出願をしている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−149767号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そして、この特許出願済みの下地調整材20によれば、その耐水性の高さに基づいて、コンクリート部材10の含水率が高い状態での同部材10への下塗りを可能とし、その結果、コンクリート部材10の乾燥待ちを早期に切り上げることで、大幅な工期短縮を可能としている。

【0006】

ところで、コンクリート部材10は、その打設成形後の乾燥収縮により表面にひび割れを生じ易く、かかるひび割れが、下地調整材20を介して塗装仕上げの塗膜30Fにまで伝播した場合には、塗膜30Fがひび割れてその外観は損なわれる。

【0007】

この点につき、上述の下地調整材20によれば、有機ポリマーとして「ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体」を有しており、当該有機ポリマーは、伸び弾性を有する弾性フィラーとして機能する。そのため、当該下地調整材20の乾燥後に皮膜20Fとして残る固形分20Fは、伸び変形能を有し、もって、コンクリート部材10にひび割れが生じても、そのひび割れの幅が、下地調整材20の皮膜20Fの伸び変形可能な範囲内であれば、同皮膜20Fはひび割れに追従して伸び変形をして同皮膜20Fにはひび割れは生じず、これにて、コンクリート部材10の表面仕上げ後の外観を良好にすることが可能である。

【0008】

また、この下地調整材20に関してその後に本願発明者が検討したところによれば、コンクリート部材10に想定されるひび割れの幅(以下、想定ひび割れ幅とも言う)の大小に対応させて、下地調整材20の単位面積当たりの固形分量(g/m2)を決めてやれば、下地調整材20の固形分たる皮膜20Fのひび割れを更に確実に防止可能であることが明らかとなっている。そして、この固形分量(g/m2)を決める際に使用される想定ひび割れ幅と固形分量(g/m2)との対応関係については、固形分量(g/m2)をパラメータとして複数水準で形成した下地調整材20の皮膜20Fに対して引っ張り試験を行って、皮膜20Fが破断時の伸び量を各固形分量と対応させることで取得することができる。

【0009】

一方、最近では建物軽量化などの観点から、コンクリート部材10の一種としてのプレキャスト部材を、軽量コンクリートで製造するニーズが高まっている。そして、この軽量コンクリート部材10についても、表面のひび割れの問題があるため、上述の下地調整材20は有効である。

【0010】

しかしながら、本願発明者が鋭意検討したところによれば、普通コンクリートや高強度コンクリートの場合には、ひび割れの主な発生原因は前述の乾燥収縮であるが、上述の軽量コンクリートの場合には、乾燥収縮ではなくて熱疲労現象であると考えた方が妥当なことが判明した。つまり、軽量コンクリート部材10の成形後に、周囲の気温変動等に起因して同部材10が繰り返し加熱冷却されることにより、同部材10にひび割れ(亀裂)が発生・進展すると考えた方が、実際の現象をよりスムーズに説明できることがわかった。

そして、その場合には、ひび割れ(亀裂)の開閉に伴って、下地調整材20の皮膜20Fにも引っ張り力の負荷・除荷が繰り返し作用することになるので、前述のひび割れを防止可能な固形分量(g/m2)の値を得る方法としては、前述の引っ張り試験よりも皮膜20Fの疲労試験の方が適当であることを知り得た。

【0011】

本発明は、上記課題や知見に基づいてなされたものであり、その目的は、軽量コンクリート部材に塗布すべき下地調整材の単位面積当たりの固形分量を適値に設定等することにより、軽量コンクリート部材の表面仕上げ後の外観を良好にすることにある。

【課題を解決するための手段】

【0012】

かかる目的を達成するために請求項1に示す発明は、

軽量コンクリート部材の表面に下地調整材を塗布する表面仕上げ方法であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより生成され、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように前記下地調整材を塗布することを特徴とする。

【0013】

上記請求項1に示す発明によれば、下地調整材は、伸び弾性を有する有機ポリマーとして、「平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体」を有している。よって、当該下地調整材の乾燥後に皮膜として残る固形分は、伸び弾性を有し、これにより、仮に軽量コンクリート部材にひび割れが生じても、下地調整材の固形分の伸び変形でひび割れに追従して、同固形分たる皮膜のひび割れの発生は抑制される。

また、下地調整材の単位面積当たりの固形分量が167g/m2以上になるように、下地調整材を塗布しており、そして、この167g/m2という値は、皮膜の疲労試験に基づいて取得している。よって、下地調整材の乾燥後に皮膜として残る固形分の伸び変形を、軽量コンクリート部材に特有の熱疲労現象によるひび割れ、つまり、繰り返し開閉する態様のひび割れに確実に追従させることが可能となり、これにより、より確実に、下地調整材の皮膜にひび割れが生じないようにすることができる。

そして、以上のことから、軽量コンクリート部材の表面仕上げ後の外観を良好にすることができる。

【0014】

請求項2に示す発明は、請求項1に記載の軽量コンクリート部材の表面仕上げ方法であって、

前記軽量コンクリート部材の含水率が、10%以上12%未満の任意値の時に、前記軽量コンクリート部材の前記表面に前記下地調整材を塗布することを特徴とする。

上記請求項2に示す発明によれば、軽量コンクリート部材の含水率が10%以上12%未満の任意値の時に、下地調整材を塗布する。よって、含水率が高い状態で塗布すると起こる傾向の下地調整材の皮膜の膨れ現象(部分的剥離現象)を抑制できると同時に、含水率の低下待ち時間も大幅に短縮可能となる。詳しくは後述する。

【0015】

請求項3に示す発明は、下地調整材が表面に塗布された軽量コンクリート部材の製造方法であって、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより、前記下地調整材を生成する下地調整材生成工程と、

軽量コンクリートを打設して軽量コンクリート部材を成形する軽量コンクリート部材成形工程と、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように、前記下地調整材を前記軽量コンクリート部材の表面に塗布する下地調整材塗布工程と、を有することを特徴とする。

上記請求項3に示す発明によれば、請求項1と同様の作用効果を奏することができる。

【0016】

請求項4に示す発明は、下地調整材が表面に塗布された軽量コンクリート部材であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合してなり、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上であることを特徴とする。

上記請求項4に示す発明によれば、請求項1と同様の作用効果を奏することができる。

【発明の効果】

【0017】

本発明によれば、軽量コンクリート部材に塗布すべき下地調整材の単位面積当たりの固形分量を適値に設定等することにより、軽量コンクリート部材の表面仕上げ後の外観を良好にすることができる。

【図面の簡単な説明】

【0018】

【図1】本実施の形態に係る表面仕上げが施された軽量コンクリート部材10の断面図である。

【図2】軽量コンクリート部材10の表面に生じるひび割れの写真である。

【図3】下地調整材20の皮膜20Fの疲労試験に供される試験体55の側面図及び正面図である。

【図4】同試験時に試験体55に付与する変位パターンである。

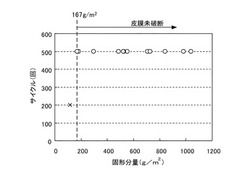

【図5】試験結果である。

【発明を実施するための形態】

【0019】

===本実施の形態===

図1は、本実施の形態に係る表面仕上げ方法の説明図である。この表面仕上げ方法は、建物の外壁などを構成する軽量コンクリート製プレキャストパネル等の軽量コンクリート部材10に対して、例えば塗装仕上げを行う際に使用される。すなわち、一般に軽量コンクリート部材10の表面には不陸やピンホールが存在し、そのまま塗装すると美麗な塗装面を得られないので、この塗装に先んじて、軽量コンクリート部材10の表面に下地調整材20を塗布(下塗り)して、塗装対象面を、不陸やピンホールの無い塗膜30F形成に適した面にするものである。

【0020】

但し、その際、本実施の形態の表面仕上げ方法にあっては、その後に図2の写真の如く生じる軽量コンクリート部材10の表面のひび割れが、塗膜30Fに伝播して外観を損ねないように、下地調整材20のところでひび割れを食い止めるための工夫をしている。つまり、下地調整材20が皮膜化した後に軽量コンクリート部材10がひび割れしても、当該ひび割れに追従して下地調整材20の皮膜20Fは伸び変形し、これにより、当該下地調整材20の皮膜20Fの表面にはひび割れが発生しないようにしている。

以下、この表面仕上げ方法について詳しく説明する。

【0021】

<<<下地調整材20について>>>

本実施の形態に係る下地調整材20は、主に有機ポリマーを有する水性エマルジョンであり、詳しくは、有機ポリマーと、分散剤と、水と、アクリルエマルジョン又は合成ゴムエマルジョンと、粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、を混合してなる。

かかる下地調整材20は、例えば2段階の工程を経て生成される。2段階の工程は、下地調整材20の材料の1つである高分子エマルジョン(以下、分散液Aともいう)を調製する分散液A調製工程と、調製した分散液Aに対して更に添加物を加えて下地調整材20に調製する工程とからなる。

【0022】

まず、分散液A調製工程について説明する。

分散液Aの材料(構成成分)として、有機ポリマーと、水と、有機ポリマーを水に分散させるための分散剤とを用意する。

【0023】

有機ポリマーとしては、ポリエチレン、ポリプロピレン、酢酸ビニル重合体、スチレン重合体、塩化ビニル重合体、ブチラール樹脂、及びエチレン酢酸ビニル重合体からなる群から選択された1種又は2種以上の有機ポリマーが用いられる。なお、本実施の形態では、有機ポリマーの材料として、エポキシ系樹脂やアクリル系樹脂が用いられることはない。有機ポリマーの数平均分子量は、3000以上100000以下の範囲内にあり、常温で固体である。有機ポリマーの数平均分子量が3000を下回ると、下地調整材20の軽量コンクリート部材10への付着性が低下すると共に、下地調整材20の耐水性や強度が低下する。一方、数平均分子量が100000を超えると、下地調整材20の粘度が高くなりすぎて下地調整材20を軽量コンクリート部材10の上に施しにくくなる。

【0024】

なお、かかる有機ポリマーは、伸び弾性を有する。よって、下地調整材20は、その乾燥後に固形分だけが残存してなる皮膜20Fの状態においては、軽量コンクリート部材10のひび割れに追従して伸び変形して、当該下地調整材20の皮膜20Fはひび割れを生じず、その結果、塗装仕上げ後の軽量コンクリート部材10の外観を良好にすることができる。これについては後述する。

【0025】

分散剤としては、例えば、ポリビニルアルコール(PVA:poly-vinyl alcohol)が用いられる。PVAは、ビニル基由来の親油基Oと、水酸基由来の親水基Wとを有し、これにより、乳化剤として機能する。PVAの数平均分子量は、500以上3000以下の範囲内にある。数平均分子量が500を下回ったり、3000を上回ったりすると、1分子中に含まれる親水基Wの数と親油基Oの数のバランスが崩れて、乳化剤としての機能が低下する。

【0026】

PVAとしては、複数の親水基Wの一部をケン化した部分ケン化PVAを用いることが好ましく、より好ましくは、そのケン化度が70%〜98%、特には80%〜97%の部分ケン化PVAである。PVAのケン化度が70%を下回ると、上記有機ポリマーの水に対する溶けやすさ(可溶性)が高すぎて下地調整材20の耐水性が低下する。一方、ケン化度が98%を上回ると、上記可溶性が低くなりすぎて下地調整材20が水性にならなくなる。

【0027】

かかる3つの材料(有機ポリマー、水、分散剤)は、所定の混合比率で混合され、これにより、有機ポリマーを主な固形分としたエマルジョン(以下、高分子エマルジョンともいう)になる。この混合の際、材料に対してせん断力を付与するために、混練機であるニーダー(kneading machine)を使用することが好ましく、より好ましくは、材料を加圧したり加熱したりすると良い。これらにより、材料を均一に混合することができる。

【0028】

また、上記混合によって、PVAの親油基Oは上記有機ポリマーと馴染み、親水基Wは水と馴染む。この結果、多数の親水基Wが有機ポリマーの表面に配置された状態の粒子が、水に分散されることになる。こうして、水中に親油基O側が向いて分散されたO/W(oil in water)型のエマルジョン、つまり水性の高分子エマルジョンが形成され、これにより、分散液Aが生成される。なお、分散液Aは、スラリー(slurry)状態又はペースト状態にある。

【0029】

ここで、混合比率について説明する。

分散剤は、有機ポリマーの質量を100%(1重量部)とすると、10質量%以上50質量%以下の割合で添加される。つまり、有機ポリマーと分散剤との質量比を示す混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。分散剤の添加量が10質量%を下回ると、高分子エマルジョンの安定性が低下する。一方、添加量が50質量%を上回ると、下地調整材20の耐水性が低下する。

【0030】

水は、有機ポリマーの質量を100%(1重量部)とすると、100質量%以上150質量%以下の割合で添加される。つまり、水と有機ポリマーとの質量比を示す混合比率(水:有機ポリマー)は、1:0.67以上1:1以下である。かかる水は、少量ずつ添加することが好ましく、これにより、均一な混合物を得ることが容易となる。なお、かかる水の添加については、分散液Aにおける固形分率を目安にして行っても良い。固形分率とは、液状成分及び固形分の合計質量に対する固形分の質量の割合(質量%)のことであり、そして、その場合には、最終的な水の添加量は、分散液Aにおける固形分率が40%〜50%となるように調整される。

【0031】

ところで、上記分散液Aの調製にあたり、数平均分子量が500以上5000以下の石油樹脂を用意し、これを上記3つの材料とともに混合しても良い。石油樹脂としては、例えば、高級オレフィン系炭化水素を主原料とするものを用いることができる。このような石油樹脂は、下地調整材20の保存性を高める機能を有する。これは、石油樹脂が有機ポリマーや分散剤の親油基Wと馴染むためであると考えられる。石油樹脂の数平均分子量が500を下回ったり、5000を上回ったりすると、有機ポリマーや分散剤の親油基Wと馴染みにくくなり、下地調整材20の保存性を十分に高めることができなくなる。

【0032】

なお、上述の石油樹脂を分散液Aに混合する際には、分散液Aの質量を100%(1重量部)とすると、5質量%以上10質量%以下の割合で石油樹脂は添加される。つまり、分散液Aと石油樹脂の質量比を示す混合比率(分散液A:石油樹脂)は、1:0.05以上1:0.1以下である。

【0033】

続いて、調製した分散液Aに対して更に添加物を加えて下地調整材20を調製する工程について説明する。

まず、下地調整材20の材料(構成成分)として、上記分散液Aと、下記に説明するアクリルエマルジョンと、タルク(Talc)とを用意する。

【0034】

ここでいうアクリルエマルジョンとは、アクリル酸アルキルとスチレンとの共重合体を固形分とする水性のエマルジョン、又はアクリロニトリルとアクリル酸アルキルエステルの共重合体を固形分とする水性のエマルジョンをいう。そして、水と固形分との混合比率(水:固形分)は、質量比で1:0.67以上1:1.2以下であり、当該アクリルエマルジョンの一例としては、アクリル酸ブチル(アクリル酸アルキルの一例である)とスチレンとの共重合体を固形分率が50質量%となるように調製した水性分散液(市販品)等が挙げられる。

【0035】

タルク(滑石)とは、二酸化ケイ素(SiO2)と酸化マグネシウム(MgO)の混晶である含水ケイ酸マグネシウム[Mg3Si4O10(OH)2]のことをいい、その粒径は5〜15μmである。タルクは、二酸化ケイ素を約60質量%含み、酸化マグネシウムを約30質量%含み、且つ結晶水を約4.8質量%含んでいる。このタルクは、下地調整材20を軽量コンクリート部材10の上に施した後の硬化性を高める硬化剤として機能し、これにより、下地調整材20の表面に大きな凹凸が発生しにくくなる。また、タルクは、軽量コンクリート部材10の母材成分である骨材に似た性質を有する。そのため、当該タルクの添加によって、下地調整材20の性質が軽量コンクリート部材10の性質に近づくようになり、その結果、下地調整材20と軽量コンクリート部材10との間の親和結合力の向上を通して、下地調整材20の軽量コンクリート部材10への付着力を高めることができる。

【0036】

なお、かかる機能のタルクに代えて、粒径5〜15μmのシリカ、同炭酸カルシウム、同硅砂の何れか1種を用いても良い。つまり、これらを用いても、タルクの場合と同様に、軽量コンクリート部材10への親和結合力(付着力)を高める効果や硬化剤としての効果を奏し得る。また、上述のタルク、シリカ、炭酸カルシウム、硅砂を組み合わせて添加しても構わない。以下では、これらタルク、シリカ、炭酸カルシウム、及び硅砂を総称して「タルク類」とも言う。

【0037】

続いて、上記3つの材料(分散液A、アクリルエマルジョン、タルク類)を例えば常温で混合する。これにより、下地調整材20が生成される。このようにして得られた下地調整材20は、スラリー状態又はペースト状態にある。

【0038】

ここで、混合比率について説明する。

アクリルエマルジョンは、分散液Aの質量を100%(1重量部)とすると、20質量%以上50質量%以下の割合で添加される。つまり、分散液Aとアクリルエマルジョンの質量比を示す混合比率(分散液A:アクリルエマルジョン)は、2:1以上5:1以下である。本実施の形態では、アクリルエマルジョンは、下地調整材20の耐水性を高める機能を有している。アクリルエマルジョンの添加量が20質量%を下回ると、下地調整材20の耐水性を十分に高めることができなくなる。一方、添加量が50質量%を上回ると、下地調整材20におけるアクリルエマルジョンの割合が多くなりすぎて、本実施の形態による下地調整材20の機能や特性が十分に発現しなくなる。

【0039】

タルク類は、分散液Aの質量を100%(1重量部)とすると、40質量%以上60質量%以下の割合で添加される。つまり、分散液Aとタルク類の質量比を示す混合比率(分散液A:タルク類)は、1:0.4以上1:0.6以下である。

【0040】

なお、予め、分散液Aを調製しておくことにより、下地調整材20の調製が容易となる。このため、例えば、下地調整材20を軽量コンクリート部材10の上に施す施工現場とは離れた場所で、分散液Aの調整を行い、施工現場の近傍において下地調整材20の最終調製を行うことも可能である。

【0041】

このようにして得られる下地調整材20は、少なくとも、分散液Aの材料(有機ポリマー,分散剤,水)と、アクリルエマルジョンと、タルク類とを含有しており、また、必要に応じて石油樹脂をさらに含有していることになる。この下地調整材20は、分散剤等を用いることで、有機溶剤を用いることなく製造される。このため、製造時や、後述する塗装仕上げの際に、周囲の人物に危険が及ぶことがなく安全である。

【0042】

なお、望ましくは、かかる下地調整材20の最終的な固形分率を、60±5%の範囲内に収めると良く、この範囲に収めれば、有機ポリマー等の固形分の偏在が抑えられた略均一な分散状態を下地調整材20は維持可能となる。なお、ここで言う固形分率も、液状成分及び固形分の合計質量(つまり、下地調整材20の総質量)に対する固形分の質量の割合(質量%)のことである。なお、固形分の質量については、例えば、JISK5601−1−2の塗料成分試験方法に準じて計測することができる。すなわち、同試験方法における付属書B(規定)試験条件の「製品の級分け」のうちで、本実施の形態に係る下地調整材20は「自然乾燥塗料」に該当するので、当該固形分の質量は、下地調整材20を入れた平底皿を105℃の乾燥器内に移して1時間加熱後の残さの質量として計測される。なお、以下では、単位面積当たりの固形分の質量のことを、「単位面積当たりの固形分量(g/m2)」又は単に「固形分量(g/m2)」と言う。

【0043】

ここで、この下地調整材20の性質について説明する。

下地調整材20は、O/W型のエマルジョンであるので、水性である。また、下地調整材20は、軽量コンクリート部材10の上に施された後は、水分が徐々に除去されて乾燥して硬化し、高強度の皮膜20Fを形成する。なお、皮膜20Fは、前述したように、主に有機ポリマーの伸び弾性に基づいて伸び変形能を有する。これにより、軽量コンクリート部材10にひび割れが生じても、その場合には、ひび割れに応じて伸び変形して追従し、下地調整材20の皮膜20Fへのひび割れの発生は抑制される。

【0044】

また、この下地調整材20は、水性であるにも拘わらず、皮膜形成後の耐水性が高い。これは、下地調整材調製の際、分散液Aにアクリルエマルジョンを添加することや、下地調整材20の粘度の範囲を後述の範囲とすることなどによって達成されるものと考えられる。

【0045】

さらに、この下地調整材20は、軽量コンクリート部材10への付着力が高く、また塗布してからの当該付着力の発現が早い。これは、下地調整材調製の際に、分散液Aにタルク類を添加することで、軽量コンクリート部材10との親和結合力が高まっているためと考えられる。そして、これにより、軽量コンクリート部材10の含水率が高い状態であっても、下地調整材20を軽量コンクリート部材10の上に塗布可能となり、従来と比べて大幅な工期短縮を図れる。詳しくは次の通りである。

一般に、既存の下地調整材20’を、含水率の高いコンクリート部材10に塗布すると、下地調整材20’の皮膜20F’が部分的に島状に膨れるという膨れ現象が生じる。この現象は、コンクリート部材10の表面からの水分蒸発の蒸気圧によって、下地調整材20’の皮膜20F’がコンクリート部材10の表面から部分的に剥離して起きる。このため、通常は含水率が10%未満まで下がってから下地調整材20’の塗布を開始している。しかし、軽量コンクリートの場合には、普通コンクリートや高強度コンクリートの場合と異なり、含水率の低下速度が遅く、この遅くなる傾向は、特に含水率が12%の辺りから顕著になる。これにより、12%から10%未満に下がるまでに、配合にもよるが約1ヵ月から6ヵ月を要し、その結果、10%未満まで下がるのを待つと、工期の大幅な長期化を招く。

この点につき、本実施の形態の下地調整材10によれば、タルク類を有しており、当該タルク類は、コンクリート部材10との間の親和結合力を高めるように働く。よって、下地調整材20は、コンクリート部材10への高い付着力を発現するとともに、この発現は、塗布後の比較的早期に生じるので、この付着力が、軽量コンクリート部材10の表面の蒸気圧に有効に対抗して同表面からの下地調整材20の皮膜20Fの剥離を抑制する。その結果、軽量コンクリート部材10を十分乾燥させる前に下地調整材20を塗布可能となる。具体的には、含水率を12%未満まで低下させれば、膨れ現象を防止しながらの下地調整材20の塗布が可能となり、そして、そのようにすれば、含水率を10%未満まで下げずに済むことから、下地調整材20を塗布するまでの待ち時間を大幅に削減することができる。

ちなみに、含水率とは、含水状態にあるコンクリート部材10の全質量を100%としたときの水の占める質量の割合(質量%)をいう。

【0046】

また、下地調整材20の粘度は、3000cps以上600000cps以下(SI単位換算で3Pa・s以上600Pa・s以下)である。このような粘度の範囲は、有機ポリマーの数平均分子量などを上述した範囲とし、アクリルエマルジョン及びタルク類を添加することなどによって達成される。下地調整材20の粘度が上記範囲内にあると、軽量コンクリート部材10の上に下地調整材20を施した後(硬化後)における下地調整材20の表面研磨の作業性が高まる。なお、下地調整材20の粘度が3000cpsを下回ると、軽量コンクリート部材10の上に施した際に垂れやすくなり、厚い皮膜20Fを形成しにくくなる。一方、下地調整材20の粘度が600000cpsを上回ると、粘度が高すぎて、軽量コンクリート部材10の上に施しにくくなるだけでなく、研磨作業性が悪化する。

【0047】

<<<塗膜30Fのひび割れの防止策について>>>

ここで、参考例として、普通コンクリートや高強度コンクリートで製造されたコンクリート部材10’に塗装仕上げをする場合の塗膜30Fのひび割れ防止策について説明する。前述したように、この塗膜30Fのひび割れ防止の基本的な考え方は次の通りである。先ず、下地調整材20が表面に塗布されたコンクリート部材10’は、その後の乾燥収縮によりひび割れが生じるが、その際、下地調整材20の皮膜20Fが、当該ひび割れに応じて伸び変形をすれば、当該下地調整材20の皮膜20Fのところでひび割れが食い止められ、これにより、下地調整材20の表面に塗布された塗膜30Fのひび割れも防止される。

【0048】

よって、塗膜30Fのひび割れの防止策の一案としては、例えば、コンクリート部材10’に想定されるひび割れの幅(以下、想定ひび割れ幅(mm)とも言う)よりも、下地調整材20の皮膜20Fの破断までの伸び量(mm)が大きくなるように設定することが挙げられる。なお、以下では、この破断時の伸び量(mm)のことを「破断伸び量(mm)」とも言う。

【0049】

ここで、この破断伸び量(mm)は、下地調整材20の単位面積当たりの固形分量(g/m2)の増減に連動して増減する。つまり、固形分量(g/m2)を増やすことにより、下地調整材20の皮膜20Fが破断せずにひび割れに追従して伸びる能力は高くなる。この理由は次のように推察される。先ず、単位面積当たりの固形分量(g/m2)が増えれば、下地調整材20の皮膜20Fの厚さが厚くなるが、そうすると、コンクリート部材10’のひび割れによって皮膜20Fに作用する引っ張り力を受ける皮膜20Fの断面積も大きくなり、その結果、皮膜20Fに作用する引っ張り応力(N/mm2)が低下して皮膜20Fの破断限界応力(N/mm2)に至り難くなるためと考えられる。

【0050】

そのため、予め、下地調整材20の固形分量(g/m2)と下地調整材20の皮膜20Fの破断伸び量(mm)との対応関係を調べておき、そして、この対応関係のグラフや表から、コンクリート部材10’の想定ひび割れ幅に対応する固形分量(g/m2)を取得して、その固形分量になるように下地調整材20を塗布してやれば、下地調整材20の皮膜20Fのひび割れの発生を有効に防止可能と考えられる。

【0051】

この対応関係を調べる方法としては、例えば皮膜20Fの引っ張り試験が挙げられる。つまり、下地調整材20の皮膜20Fの固形分量(g/m2)を複数水準で変化させながら、皮膜20Fを引っ張り試験機にセットして一方向に引っ張り、そして、破断した際の伸び量を各固形分量と対応させながら記録すれば、上述の対応関係が得られる。

【0052】

そして、かかる対応関係は、例えばコンクリート部材10’のひび割れの発生メカニズムが乾燥収縮の場合には有効に利用できる。これは、実際のコンクリート部材10’が乾燥収縮する際に皮膜20Fに作用する負荷を、引っ張り試験で正しく模擬できるためである。例えば、乾燥収縮の収縮速度に対応する引っ張り速度で、被膜20Fを引っ張れば、実際の状況を引っ張り試験で模擬できる。

【0053】

よって、乾燥収縮がひび割れの主因である普通コンクリートや高強度コンクリートの場合には、上述のグラフや表から、想定ひび割れ幅に対応する固形分量(g/m2)を取得して、この固形分量になるように下地調整材20を塗布すれば、下地調整材20のひび割れを確実に防止することができる。

【0054】

ところで、今までは、軽量コンクリート部材10についても、乾燥収縮によってひび割れが生じているものと考えていた。しかし、軽量コンクリート部材10の場合には、乾燥収縮が主因ではないと考えた方が適当であることが、実際の軽量コンクリート部材10のひび割れの発生状況の観察から、わかってきた。詳しく説明すると、既述のように普通コンクリートや高強度コンクリートと比べて軽量コンクリートの場合には、成形後の含水率が12%の辺りから極端に低下し難くなるが、この含水率が低下し難い時分にも、軽量コンクリート部材10にはひび割れが発生して進展していた。そして、このような含水率が低下しない時分にも入るひび割れというのは、乾燥収縮起因とは考え難いものである。また、そのひび割れの幅も0.1mm未満というように、普通コンクリートや高強度コンクリートのひび割れの幅たる0.2mm〜0.3mmと比べて極端に狭幅で細かいものあり、このように幅寸が異なることも、軽量コンクリートのひび割れ発生原因が、普通コンクリート等とは異なることの裏付けと考えられる。

【0055】

ここで、この乾燥収縮に代わるひび割れ発生原因として新たに考えられるのが、軽量コンクリート部材10の成形後の周囲の気温変動等による熱疲労現象である。つまり、周囲の気温変動等により、軽量コンクリート部材10に加熱冷却の熱サイクルが繰り返し付与され、その結果、ひび割れが発生して進展するものと考えられる。そして、これが主因であれば、前述の「含水率が低下しない時分にもひび割れが発生し進展する」という観察結果も説明することができる。

【0056】

但し、軽量コンクリート部材10のひび割れの主因が熱疲労現象だとすると、当該軽量コンクリート部材10に対して下地調整材20を塗布する場合に、下地調整材20の単位面積当たりの固形分量(g/m2)の適値を求める方法としては、引っ張り試験よりも疲労試験を採用した方が妥当と考えられる。この理由は、熱疲労現象であれば、実際の軽量コンクリート部材10のひび割れは繰り返し開閉し、そしてその際には、下地調整材20の皮膜20Fにも引っ張り力の負荷・除荷が繰り返し作用するからである。そこで、本実施の形態では、以下で説明するように、固形分量(g/m2)の適値を、下地調整材20の皮膜20Fの疲労試験で求めている。

【0057】

<<<軽量コンクリート部材10の場合の、下地調整材20の単位面積当たりの固形分量(g/m2)の適値について>>>

始めに、この固形分量(g/m2)の適値の求め方について概略説明する。先ず、固形分量(g/m2)が互いに異なる複数の皮膜20Fを用意し、各皮膜20Fに対してそれぞれ疲労試験を行う。そして、その試験結果として、疲労試験中に破断せずに保った固形分量を取得し、これら未破断の固形分量(g/m2)のうちの最小値以上の範囲を、「固形分量の適値」とする。そして、表面仕上げにおいて軽量コンクリート部材10に下地調整材20を塗布する際には、その固形分量として、上述の最小値以上の範囲内の任意値が選択されて塗布作業に供される。以下、具体的に説明する。

【0058】

最初に、疲労試験方法について説明する。

試験体55については、『JIS−A−6021「建築用塗膜防水材」(2011)6.12 耐疲労性能試験』を参考にして作成する。図3に試験体55の側面図及び正面図を示すが、先ず、8mm厚のスレ−ト板50上に所定の塗布量で下地調整材20を塗布後、20℃60%の恒温恒湿槽内で1ヶ月以上養生して下地調整材20を皮膜化し、しかる後に、スレート板50の長手方向の中央に2mmの厚さを残しつつ深さ6mmの切り込みを入れ、更にこの切り込みを起点として亀裂を入れてスレート板50を二分断し、これを1水準の試験体55とする。なお、二分断時にはスレート板50のみを分断し、下地調整材20の皮膜20Fについては分断しない。そして、かかる試験体55を、下地調整材20の単位面積当たりの固形分量(g/m2)をパラメータとして振って、複数水準用意する。

【0059】

なお、この疲労試験に供した下地調整材20の組成は、次の通りである。有機ポリマーはポリエチレン樹脂(分子量約50000)であり、分散剤はPVA(ケン化度88%)であり、有機ポリマーと分散剤との混合比率(有機ポリマー:分散剤)は、質量比で1:0.2であり、分散液Aに係る有機ポリマーと水との混合比率は質量比で1:1.5であり、有機ポリマーと石油樹脂(軟化点100℃)との混合比率は質量比で1:0.2である。また、アクリルエマルジョンは、アクリル酸ブチルとスチレンとの共重合体の水性分散液であり、同エマルジョンに係るアクリル酸ブチル及びスチレンと水との混合比率は質量比で1:1であり、分散液Aとアクリルエマルジョンとの混合比率は質量比1:0.5であり、分散液Aとシリカ(平均粒径8ミクロン)との混合比率は質量比で1:0.5である。

【0060】

次に、図3に示すように試験体55の長手方向の両端部を、引っ張り試験機((株)島津製作所 オ−トグラフ AG-E型 AG-500E)の各ヘッドにセットする。

【0061】

そして、ヘッドをストローク制御で制御して、図4のような変位パターンで試験体55に変位を付与する。すなわち、0.6mm/分の変位速度で0mmから0.1mmまで伸ばして0.1mmから0mmに戻す操作を1サイクルとし、これを500サイクル繰り返す。そして、500サイクルまでに破断したか否かを、固形分量(g/m2)と対応させて記録し、これを全ての固形分量(g/m2)の水準に対して行う。

【0062】

ちなみに、試験体55に付与する変位を0mmから0.1mmの繰り返し変位にしている理由は、実際の施工現場で生じている軽量コンクリート部材10のひび割れの幅が0.1mm未満であるからである。

【0063】

図5のグラフに疲労試験結果をプロットして示す。グラフの横軸及び縦軸には、それぞれ固形分量(g/m2)及び皮膜20Fが破断時のサイクル数を取っている。なお、同グラフ中では、破断したものを「×印」で示し、また500サイクルで未破断のものを「○印」で示し、更に同未破断のものについては、便宜上500サイクルの位置にプロットしている。

【0064】

図5を参照すると、固形分量が167(g/m2)以上であれば、疲労試験において皮膜20Fは破断せずに保つが、固形分量が116(g/m2)以下では、皮膜20Fは破断してしまうことがわかる。よって、軽量コンクリート部材10の表面に下地調整材20を塗布する際に、その固形分量が167(g/m2)以上になるように塗布すれば、下地調整材20の皮膜20Fのひび割れや、その上に塗装される塗膜30Fのひび割れは有効に防止可能となり、結果、表面仕上げ後の外観が良好な軽量コンクリート部材10を生成可能となる。

【0065】

ちなみに、上述の167(g/m2)という下限値は、最終的に下地調整材20の皮膜20Fとして軽量コンクリート部材10上に残存させる量として表されている。よって、例えば、塗装仕上げに係る塗料30の塗布前に、下地調整材20の皮膜20Fを表面研磨して薄くする場合には、その研磨量(g/m2)分だけ上記の下限値たる167(g/m2)に上乗せした値が、塗布時点の下地調整材20が含有すべき固形分量(g/m2)の下限値となる。

【0066】

また、コスト面からは、下地調整材20の塗布量は少ない方が好ましく、例えば、下地調整材20の単位面積当たりの固形分量が1200(g/m2)以下になるように下地調整材20を塗布すると良い。

【0067】

<<<表面仕上げ方法の手順について>>>

ここで、この表面仕上げ方法の手順について塗装仕上げを例に説明する。

先ず、下地調整材20を生成する(下地調整材生成工程)。

また、この下地調整材20の生成と同時並行又は前後して、下地調整材20の塗布対象となる軽量コンクリート部材10を成形する(軽量コンクリート部材成形工程)。詳しくは、先ず、型枠内に流動状態の軽量コンクリートを打設する。そして、打設してから所定の養生期間の経過後に、ほぼ硬化した軽量コンクリート部材10から型枠を外す。なお、このときの軽量コンクリート部材10の含水率が12%を超えている場合には、含水率が12%未満に低下するまで待ち、他方、12%未満の場合には、次の下地調整材塗布工程へ移行する。そして、このように含水率が12%未満になるまで下地調整材20の塗布を待てば、既述のように膨れ現象を確実に防止可能となる。

【0068】

下地調整材塗布工程では、軽量コンクリート部材10の表面に下地調整材20を塗布する。これにより、軽量コンクリート部材10の表面は、不陸やピンホールの無い平滑面にされる。なお、下地調整材20の塗布は、ローラーやこて、スプレー等を用いてなされ、これにより、下地調整材20の厚さは、軽量コンクリート部材10の表面の略全域に亘ってほぼ均等化される。

【0069】

ところで、この下地調整材20を塗布する際には、下地調整材20は固形分以外に水分等の液状成分も含有した状態にあり、つまり、当該下地調整材20は、固形分と液状成分との両者を含んだ量で計量されて塗布される。従って、下地調整材20の塗布時には、前述の167(g/m2)以上という範囲から選択された値X(g/m2)に対応する下地調整材20の単位面積当たりの塗布量Y(g/m2)を求めなければならないが、この計算は下式1によってなされる。

下地調整材20の単位面積当たりの塗布量Y(g/m2)=固形分量として選択された値X(g/m2)/調整直後の下地調整材20の固形分率(%) … (1)

【0070】

ここで、上式1中の分母の「調整直後の下地調整材20の固形分率」とは、調整直後の下地調整材20の液状成分及び固形分の合計質量に対する固形分の質量の割合(質量%)のことであり、本実施の形態では、例えば、既述の望ましい範囲たる60±5%のなかから62%が選択されてこの値に設定されている。ちなみに、本実施の形態の場合は、固形分は、有機ポリマーと、PVA等の分散剤と、アクリルエマルジョンの固形分と、タルク類と、石油樹脂とに由来する。

【0071】

そして、上式1の塗布量Y(g/m2)で下地調整材20を軽量コンクリート部材10の表面に塗装すれば、下地調整材20の乾燥後には、皮膜20Fとして上述の固形分量X(g/m2)の固形分が軽量コンクリート部材10の表面に残留することになる。これにより、この後に軽量コンクリート部材10の表面が熱疲労現象によってひび割れを生じても、上述の下地調整材20の皮膜20Fにはひび割れが生じることは無く、結果、この後に塗装仕上げとして塗布形成される塗膜30Fのひび割れも有効に防止される。

【0072】

そうしたら、最後に、下地調整材20の皮膜20Fの表面に塗装仕上げとして塗料30を塗布する(塗料塗布工程)。この塗料30は、用途などに応じて適宜選択される。この塗料30の種類には特段の限定はないが、例えば、アクリル樹脂系塗料、アクリルウレタン樹脂塗料、アクリルシリコン樹脂系塗料、フッ素樹脂系塗料などが塗装可能で、さらにひび割れ防止のために厚膜可能なものを塗るのが好ましい。この塗料30の塗布は、はけ、ローラー、スプレーなどを用いてなされる。

【0073】

ちなみに、場合によっては、この塗料30の塗布の前に、略乾燥状態の下地調整材20に対して表面研磨を施しても良い。この表面研磨は、例えば研磨紙を用いてなされる。なお、ここで、下地調整材20の粘度範囲を前述の範囲にしていれば、この表面研磨時の研磨紙への絡みは有効に抑えられ、研磨作業をスムーズに行うことができる。

【0074】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。また、本発明は、その趣旨を逸脱することなく、変更や改良され得ると共に、本発明にはその等価物が含まれるのはいうまでもない。例えば、以下に示すような変形が可能である。

【0075】

上記実施の形態では、下地調整材20の分散剤としてPVAを用いたが、PVAに代えて、数平均分子量が500以上3000以下の、カルボキシメチルスチロール、ポリアクリル酸、又はポリアクリル酸アミドなどを用いてもよい。また、これらの2種以上を組み合わせて用いてもよい。これらの場合にも、有機ポリマーと分散剤の混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。

【0076】

上記実施の形態では、下地調整材20の耐水性を高める材料として、アクリルエマルジョンを用いたが、合成ゴムエマルジョンを用いてもよい。この場合にも、分散液Aと合成ゴムエマルジョンの混合比率(分散液A:合成ゴムエマルジョン)は、2:1以上5:1以下である。ここで、合成ゴムエマルジョンとは、合成ゴムを固形分とする水性のエマルジョンをいう。合成ゴムとしては、スチレンとブタジエンの共重合体(SBR:styrene butadiene rubber),イソプレンゴム(IR:isoprene rubber),ブタジエンゴム(BR:butadiene rubber),クロロプレンゴム(CP:chloroprene rubber,例えば、商品名「ネオプレン(登録商標)」),エチレンとプロピレンの2成分系の共重合体(EPR:ethylene-propylene rubber),エチレンとプロピレンとジエンモノマーの3成分系の3次元共重合体(EPTゴム:ethylene-propylene-diene terpolymer rubber)などが用いられる。

【0077】

上記実施の形態では、表面仕上げとして塗装仕上げを例示した関係上、「下地調整材塗布工程」では、軽量コンクリート部材10に塗布された下地調整材20の表面に更に塗料30を塗布していたが、何等これに限るものではなく、塗料30の塗布を省略しても良い。なお、その場合には、下地調整材20の皮膜20Fの表面が最終仕上げ面となる。

【0078】

上記実施の形態の説明では、「軽量コンクリート」の定義について詳しく述べていなかったが、この軽量コンクリートの定義については、例えば『建築工事標準仕様書・同解説 JASS5 鉄筋コンクリート工事2009(日本建築学会編)』の14節の軽量コンクリートの欄に規定されている。すなわち、同欄によれば、軽量コンクリートは、軽量コンクリート1種と軽量コンクリート2種とに分類される。そして、1種とは、粗骨材として人工軽量粗骨材を用い、細骨材として砂、砕砂、再生細骨材H、各種スラグ細骨材を用い、設計基準強度の最大値が36N/mm2であり、耐久設計基準強度が短期で18、標準で24、長期で30N/mm2であり、気乾単位容積質量(比重)が、1.8〜2.1のコンクリートのことであり、2種とは、粗骨材として主に人工軽量粗骨材を用い、細骨材として人工軽量細骨材、これに砂、砕砂、再生細骨材H、各種スラグ細骨材などを加えた混合細骨材を用い、設計基準強度の最大値が27N/mm2であり、耐久設計基準強度が短期で18、標準で24N/mm2であり、気乾単位容積質量(比重)が、1.4〜1.8のコンクリートのことである。

【符号の説明】

【0079】

10 軽量コンクリート部材、

20 下地調整材、20F 皮膜、

30 塗料、30F 塗膜、

50 スレート板、55 試験体、

【技術分野】

【0001】

本発明は、軽量コンクリート部材の表面を仕上げるべく該表面に下地調整材を塗布する表面仕上げ方法、及び、下地調整材が表面に塗布された軽量コンクリート部材の製造方法、並びに、下地調整材が表面に塗布された軽量コンクリート部材に関する。

【背景技術】

【0002】

建物の構築においては、外壁などを構成するコンクリート部材10の表面仕上げとして、塗料30で塗装仕上げにすることがある(例えば図1を参照)。また、コンクリート部材10の表面を、上記塗装仕上げに適した面にする目的で、塗装前に、同部材10の表面に下地調整材20を下塗りすることもある。

【0003】

かかる下地調整材20として、以前、本願出願人は、ポリエチレン樹脂等の有機ポリマーを有した高分子系の水性エマルジョンに、アクリルエマルジョンやタルク等を混合した材料を開発し、特許出願をしている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−149767号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そして、この特許出願済みの下地調整材20によれば、その耐水性の高さに基づいて、コンクリート部材10の含水率が高い状態での同部材10への下塗りを可能とし、その結果、コンクリート部材10の乾燥待ちを早期に切り上げることで、大幅な工期短縮を可能としている。

【0006】

ところで、コンクリート部材10は、その打設成形後の乾燥収縮により表面にひび割れを生じ易く、かかるひび割れが、下地調整材20を介して塗装仕上げの塗膜30Fにまで伝播した場合には、塗膜30Fがひび割れてその外観は損なわれる。

【0007】

この点につき、上述の下地調整材20によれば、有機ポリマーとして「ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体」を有しており、当該有機ポリマーは、伸び弾性を有する弾性フィラーとして機能する。そのため、当該下地調整材20の乾燥後に皮膜20Fとして残る固形分20Fは、伸び変形能を有し、もって、コンクリート部材10にひび割れが生じても、そのひび割れの幅が、下地調整材20の皮膜20Fの伸び変形可能な範囲内であれば、同皮膜20Fはひび割れに追従して伸び変形をして同皮膜20Fにはひび割れは生じず、これにて、コンクリート部材10の表面仕上げ後の外観を良好にすることが可能である。

【0008】

また、この下地調整材20に関してその後に本願発明者が検討したところによれば、コンクリート部材10に想定されるひび割れの幅(以下、想定ひび割れ幅とも言う)の大小に対応させて、下地調整材20の単位面積当たりの固形分量(g/m2)を決めてやれば、下地調整材20の固形分たる皮膜20Fのひび割れを更に確実に防止可能であることが明らかとなっている。そして、この固形分量(g/m2)を決める際に使用される想定ひび割れ幅と固形分量(g/m2)との対応関係については、固形分量(g/m2)をパラメータとして複数水準で形成した下地調整材20の皮膜20Fに対して引っ張り試験を行って、皮膜20Fが破断時の伸び量を各固形分量と対応させることで取得することができる。

【0009】

一方、最近では建物軽量化などの観点から、コンクリート部材10の一種としてのプレキャスト部材を、軽量コンクリートで製造するニーズが高まっている。そして、この軽量コンクリート部材10についても、表面のひび割れの問題があるため、上述の下地調整材20は有効である。

【0010】

しかしながら、本願発明者が鋭意検討したところによれば、普通コンクリートや高強度コンクリートの場合には、ひび割れの主な発生原因は前述の乾燥収縮であるが、上述の軽量コンクリートの場合には、乾燥収縮ではなくて熱疲労現象であると考えた方が妥当なことが判明した。つまり、軽量コンクリート部材10の成形後に、周囲の気温変動等に起因して同部材10が繰り返し加熱冷却されることにより、同部材10にひび割れ(亀裂)が発生・進展すると考えた方が、実際の現象をよりスムーズに説明できることがわかった。

そして、その場合には、ひび割れ(亀裂)の開閉に伴って、下地調整材20の皮膜20Fにも引っ張り力の負荷・除荷が繰り返し作用することになるので、前述のひび割れを防止可能な固形分量(g/m2)の値を得る方法としては、前述の引っ張り試験よりも皮膜20Fの疲労試験の方が適当であることを知り得た。

【0011】

本発明は、上記課題や知見に基づいてなされたものであり、その目的は、軽量コンクリート部材に塗布すべき下地調整材の単位面積当たりの固形分量を適値に設定等することにより、軽量コンクリート部材の表面仕上げ後の外観を良好にすることにある。

【課題を解決するための手段】

【0012】

かかる目的を達成するために請求項1に示す発明は、

軽量コンクリート部材の表面に下地調整材を塗布する表面仕上げ方法であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより生成され、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように前記下地調整材を塗布することを特徴とする。

【0013】

上記請求項1に示す発明によれば、下地調整材は、伸び弾性を有する有機ポリマーとして、「平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体」を有している。よって、当該下地調整材の乾燥後に皮膜として残る固形分は、伸び弾性を有し、これにより、仮に軽量コンクリート部材にひび割れが生じても、下地調整材の固形分の伸び変形でひび割れに追従して、同固形分たる皮膜のひび割れの発生は抑制される。

また、下地調整材の単位面積当たりの固形分量が167g/m2以上になるように、下地調整材を塗布しており、そして、この167g/m2という値は、皮膜の疲労試験に基づいて取得している。よって、下地調整材の乾燥後に皮膜として残る固形分の伸び変形を、軽量コンクリート部材に特有の熱疲労現象によるひび割れ、つまり、繰り返し開閉する態様のひび割れに確実に追従させることが可能となり、これにより、より確実に、下地調整材の皮膜にひび割れが生じないようにすることができる。

そして、以上のことから、軽量コンクリート部材の表面仕上げ後の外観を良好にすることができる。

【0014】

請求項2に示す発明は、請求項1に記載の軽量コンクリート部材の表面仕上げ方法であって、

前記軽量コンクリート部材の含水率が、10%以上12%未満の任意値の時に、前記軽量コンクリート部材の前記表面に前記下地調整材を塗布することを特徴とする。

上記請求項2に示す発明によれば、軽量コンクリート部材の含水率が10%以上12%未満の任意値の時に、下地調整材を塗布する。よって、含水率が高い状態で塗布すると起こる傾向の下地調整材の皮膜の膨れ現象(部分的剥離現象)を抑制できると同時に、含水率の低下待ち時間も大幅に短縮可能となる。詳しくは後述する。

【0015】

請求項3に示す発明は、下地調整材が表面に塗布された軽量コンクリート部材の製造方法であって、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより、前記下地調整材を生成する下地調整材生成工程と、

軽量コンクリートを打設して軽量コンクリート部材を成形する軽量コンクリート部材成形工程と、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように、前記下地調整材を前記軽量コンクリート部材の表面に塗布する下地調整材塗布工程と、を有することを特徴とする。

上記請求項3に示す発明によれば、請求項1と同様の作用効果を奏することができる。

【0016】

請求項4に示す発明は、下地調整材が表面に塗布された軽量コンクリート部材であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合してなり、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上であることを特徴とする。

上記請求項4に示す発明によれば、請求項1と同様の作用効果を奏することができる。

【発明の効果】

【0017】

本発明によれば、軽量コンクリート部材に塗布すべき下地調整材の単位面積当たりの固形分量を適値に設定等することにより、軽量コンクリート部材の表面仕上げ後の外観を良好にすることができる。

【図面の簡単な説明】

【0018】

【図1】本実施の形態に係る表面仕上げが施された軽量コンクリート部材10の断面図である。

【図2】軽量コンクリート部材10の表面に生じるひび割れの写真である。

【図3】下地調整材20の皮膜20Fの疲労試験に供される試験体55の側面図及び正面図である。

【図4】同試験時に試験体55に付与する変位パターンである。

【図5】試験結果である。

【発明を実施するための形態】

【0019】

===本実施の形態===

図1は、本実施の形態に係る表面仕上げ方法の説明図である。この表面仕上げ方法は、建物の外壁などを構成する軽量コンクリート製プレキャストパネル等の軽量コンクリート部材10に対して、例えば塗装仕上げを行う際に使用される。すなわち、一般に軽量コンクリート部材10の表面には不陸やピンホールが存在し、そのまま塗装すると美麗な塗装面を得られないので、この塗装に先んじて、軽量コンクリート部材10の表面に下地調整材20を塗布(下塗り)して、塗装対象面を、不陸やピンホールの無い塗膜30F形成に適した面にするものである。

【0020】

但し、その際、本実施の形態の表面仕上げ方法にあっては、その後に図2の写真の如く生じる軽量コンクリート部材10の表面のひび割れが、塗膜30Fに伝播して外観を損ねないように、下地調整材20のところでひび割れを食い止めるための工夫をしている。つまり、下地調整材20が皮膜化した後に軽量コンクリート部材10がひび割れしても、当該ひび割れに追従して下地調整材20の皮膜20Fは伸び変形し、これにより、当該下地調整材20の皮膜20Fの表面にはひび割れが発生しないようにしている。

以下、この表面仕上げ方法について詳しく説明する。

【0021】

<<<下地調整材20について>>>

本実施の形態に係る下地調整材20は、主に有機ポリマーを有する水性エマルジョンであり、詳しくは、有機ポリマーと、分散剤と、水と、アクリルエマルジョン又は合成ゴムエマルジョンと、粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、を混合してなる。

かかる下地調整材20は、例えば2段階の工程を経て生成される。2段階の工程は、下地調整材20の材料の1つである高分子エマルジョン(以下、分散液Aともいう)を調製する分散液A調製工程と、調製した分散液Aに対して更に添加物を加えて下地調整材20に調製する工程とからなる。

【0022】

まず、分散液A調製工程について説明する。

分散液Aの材料(構成成分)として、有機ポリマーと、水と、有機ポリマーを水に分散させるための分散剤とを用意する。

【0023】

有機ポリマーとしては、ポリエチレン、ポリプロピレン、酢酸ビニル重合体、スチレン重合体、塩化ビニル重合体、ブチラール樹脂、及びエチレン酢酸ビニル重合体からなる群から選択された1種又は2種以上の有機ポリマーが用いられる。なお、本実施の形態では、有機ポリマーの材料として、エポキシ系樹脂やアクリル系樹脂が用いられることはない。有機ポリマーの数平均分子量は、3000以上100000以下の範囲内にあり、常温で固体である。有機ポリマーの数平均分子量が3000を下回ると、下地調整材20の軽量コンクリート部材10への付着性が低下すると共に、下地調整材20の耐水性や強度が低下する。一方、数平均分子量が100000を超えると、下地調整材20の粘度が高くなりすぎて下地調整材20を軽量コンクリート部材10の上に施しにくくなる。

【0024】

なお、かかる有機ポリマーは、伸び弾性を有する。よって、下地調整材20は、その乾燥後に固形分だけが残存してなる皮膜20Fの状態においては、軽量コンクリート部材10のひび割れに追従して伸び変形して、当該下地調整材20の皮膜20Fはひび割れを生じず、その結果、塗装仕上げ後の軽量コンクリート部材10の外観を良好にすることができる。これについては後述する。

【0025】

分散剤としては、例えば、ポリビニルアルコール(PVA:poly-vinyl alcohol)が用いられる。PVAは、ビニル基由来の親油基Oと、水酸基由来の親水基Wとを有し、これにより、乳化剤として機能する。PVAの数平均分子量は、500以上3000以下の範囲内にある。数平均分子量が500を下回ったり、3000を上回ったりすると、1分子中に含まれる親水基Wの数と親油基Oの数のバランスが崩れて、乳化剤としての機能が低下する。

【0026】

PVAとしては、複数の親水基Wの一部をケン化した部分ケン化PVAを用いることが好ましく、より好ましくは、そのケン化度が70%〜98%、特には80%〜97%の部分ケン化PVAである。PVAのケン化度が70%を下回ると、上記有機ポリマーの水に対する溶けやすさ(可溶性)が高すぎて下地調整材20の耐水性が低下する。一方、ケン化度が98%を上回ると、上記可溶性が低くなりすぎて下地調整材20が水性にならなくなる。

【0027】

かかる3つの材料(有機ポリマー、水、分散剤)は、所定の混合比率で混合され、これにより、有機ポリマーを主な固形分としたエマルジョン(以下、高分子エマルジョンともいう)になる。この混合の際、材料に対してせん断力を付与するために、混練機であるニーダー(kneading machine)を使用することが好ましく、より好ましくは、材料を加圧したり加熱したりすると良い。これらにより、材料を均一に混合することができる。

【0028】

また、上記混合によって、PVAの親油基Oは上記有機ポリマーと馴染み、親水基Wは水と馴染む。この結果、多数の親水基Wが有機ポリマーの表面に配置された状態の粒子が、水に分散されることになる。こうして、水中に親油基O側が向いて分散されたO/W(oil in water)型のエマルジョン、つまり水性の高分子エマルジョンが形成され、これにより、分散液Aが生成される。なお、分散液Aは、スラリー(slurry)状態又はペースト状態にある。

【0029】

ここで、混合比率について説明する。

分散剤は、有機ポリマーの質量を100%(1重量部)とすると、10質量%以上50質量%以下の割合で添加される。つまり、有機ポリマーと分散剤との質量比を示す混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。分散剤の添加量が10質量%を下回ると、高分子エマルジョンの安定性が低下する。一方、添加量が50質量%を上回ると、下地調整材20の耐水性が低下する。

【0030】

水は、有機ポリマーの質量を100%(1重量部)とすると、100質量%以上150質量%以下の割合で添加される。つまり、水と有機ポリマーとの質量比を示す混合比率(水:有機ポリマー)は、1:0.67以上1:1以下である。かかる水は、少量ずつ添加することが好ましく、これにより、均一な混合物を得ることが容易となる。なお、かかる水の添加については、分散液Aにおける固形分率を目安にして行っても良い。固形分率とは、液状成分及び固形分の合計質量に対する固形分の質量の割合(質量%)のことであり、そして、その場合には、最終的な水の添加量は、分散液Aにおける固形分率が40%〜50%となるように調整される。

【0031】

ところで、上記分散液Aの調製にあたり、数平均分子量が500以上5000以下の石油樹脂を用意し、これを上記3つの材料とともに混合しても良い。石油樹脂としては、例えば、高級オレフィン系炭化水素を主原料とするものを用いることができる。このような石油樹脂は、下地調整材20の保存性を高める機能を有する。これは、石油樹脂が有機ポリマーや分散剤の親油基Wと馴染むためであると考えられる。石油樹脂の数平均分子量が500を下回ったり、5000を上回ったりすると、有機ポリマーや分散剤の親油基Wと馴染みにくくなり、下地調整材20の保存性を十分に高めることができなくなる。

【0032】

なお、上述の石油樹脂を分散液Aに混合する際には、分散液Aの質量を100%(1重量部)とすると、5質量%以上10質量%以下の割合で石油樹脂は添加される。つまり、分散液Aと石油樹脂の質量比を示す混合比率(分散液A:石油樹脂)は、1:0.05以上1:0.1以下である。

【0033】

続いて、調製した分散液Aに対して更に添加物を加えて下地調整材20を調製する工程について説明する。

まず、下地調整材20の材料(構成成分)として、上記分散液Aと、下記に説明するアクリルエマルジョンと、タルク(Talc)とを用意する。

【0034】

ここでいうアクリルエマルジョンとは、アクリル酸アルキルとスチレンとの共重合体を固形分とする水性のエマルジョン、又はアクリロニトリルとアクリル酸アルキルエステルの共重合体を固形分とする水性のエマルジョンをいう。そして、水と固形分との混合比率(水:固形分)は、質量比で1:0.67以上1:1.2以下であり、当該アクリルエマルジョンの一例としては、アクリル酸ブチル(アクリル酸アルキルの一例である)とスチレンとの共重合体を固形分率が50質量%となるように調製した水性分散液(市販品)等が挙げられる。

【0035】

タルク(滑石)とは、二酸化ケイ素(SiO2)と酸化マグネシウム(MgO)の混晶である含水ケイ酸マグネシウム[Mg3Si4O10(OH)2]のことをいい、その粒径は5〜15μmである。タルクは、二酸化ケイ素を約60質量%含み、酸化マグネシウムを約30質量%含み、且つ結晶水を約4.8質量%含んでいる。このタルクは、下地調整材20を軽量コンクリート部材10の上に施した後の硬化性を高める硬化剤として機能し、これにより、下地調整材20の表面に大きな凹凸が発生しにくくなる。また、タルクは、軽量コンクリート部材10の母材成分である骨材に似た性質を有する。そのため、当該タルクの添加によって、下地調整材20の性質が軽量コンクリート部材10の性質に近づくようになり、その結果、下地調整材20と軽量コンクリート部材10との間の親和結合力の向上を通して、下地調整材20の軽量コンクリート部材10への付着力を高めることができる。

【0036】

なお、かかる機能のタルクに代えて、粒径5〜15μmのシリカ、同炭酸カルシウム、同硅砂の何れか1種を用いても良い。つまり、これらを用いても、タルクの場合と同様に、軽量コンクリート部材10への親和結合力(付着力)を高める効果や硬化剤としての効果を奏し得る。また、上述のタルク、シリカ、炭酸カルシウム、硅砂を組み合わせて添加しても構わない。以下では、これらタルク、シリカ、炭酸カルシウム、及び硅砂を総称して「タルク類」とも言う。

【0037】

続いて、上記3つの材料(分散液A、アクリルエマルジョン、タルク類)を例えば常温で混合する。これにより、下地調整材20が生成される。このようにして得られた下地調整材20は、スラリー状態又はペースト状態にある。

【0038】

ここで、混合比率について説明する。

アクリルエマルジョンは、分散液Aの質量を100%(1重量部)とすると、20質量%以上50質量%以下の割合で添加される。つまり、分散液Aとアクリルエマルジョンの質量比を示す混合比率(分散液A:アクリルエマルジョン)は、2:1以上5:1以下である。本実施の形態では、アクリルエマルジョンは、下地調整材20の耐水性を高める機能を有している。アクリルエマルジョンの添加量が20質量%を下回ると、下地調整材20の耐水性を十分に高めることができなくなる。一方、添加量が50質量%を上回ると、下地調整材20におけるアクリルエマルジョンの割合が多くなりすぎて、本実施の形態による下地調整材20の機能や特性が十分に発現しなくなる。

【0039】

タルク類は、分散液Aの質量を100%(1重量部)とすると、40質量%以上60質量%以下の割合で添加される。つまり、分散液Aとタルク類の質量比を示す混合比率(分散液A:タルク類)は、1:0.4以上1:0.6以下である。

【0040】

なお、予め、分散液Aを調製しておくことにより、下地調整材20の調製が容易となる。このため、例えば、下地調整材20を軽量コンクリート部材10の上に施す施工現場とは離れた場所で、分散液Aの調整を行い、施工現場の近傍において下地調整材20の最終調製を行うことも可能である。

【0041】

このようにして得られる下地調整材20は、少なくとも、分散液Aの材料(有機ポリマー,分散剤,水)と、アクリルエマルジョンと、タルク類とを含有しており、また、必要に応じて石油樹脂をさらに含有していることになる。この下地調整材20は、分散剤等を用いることで、有機溶剤を用いることなく製造される。このため、製造時や、後述する塗装仕上げの際に、周囲の人物に危険が及ぶことがなく安全である。

【0042】

なお、望ましくは、かかる下地調整材20の最終的な固形分率を、60±5%の範囲内に収めると良く、この範囲に収めれば、有機ポリマー等の固形分の偏在が抑えられた略均一な分散状態を下地調整材20は維持可能となる。なお、ここで言う固形分率も、液状成分及び固形分の合計質量(つまり、下地調整材20の総質量)に対する固形分の質量の割合(質量%)のことである。なお、固形分の質量については、例えば、JISK5601−1−2の塗料成分試験方法に準じて計測することができる。すなわち、同試験方法における付属書B(規定)試験条件の「製品の級分け」のうちで、本実施の形態に係る下地調整材20は「自然乾燥塗料」に該当するので、当該固形分の質量は、下地調整材20を入れた平底皿を105℃の乾燥器内に移して1時間加熱後の残さの質量として計測される。なお、以下では、単位面積当たりの固形分の質量のことを、「単位面積当たりの固形分量(g/m2)」又は単に「固形分量(g/m2)」と言う。

【0043】

ここで、この下地調整材20の性質について説明する。

下地調整材20は、O/W型のエマルジョンであるので、水性である。また、下地調整材20は、軽量コンクリート部材10の上に施された後は、水分が徐々に除去されて乾燥して硬化し、高強度の皮膜20Fを形成する。なお、皮膜20Fは、前述したように、主に有機ポリマーの伸び弾性に基づいて伸び変形能を有する。これにより、軽量コンクリート部材10にひび割れが生じても、その場合には、ひび割れに応じて伸び変形して追従し、下地調整材20の皮膜20Fへのひび割れの発生は抑制される。

【0044】

また、この下地調整材20は、水性であるにも拘わらず、皮膜形成後の耐水性が高い。これは、下地調整材調製の際、分散液Aにアクリルエマルジョンを添加することや、下地調整材20の粘度の範囲を後述の範囲とすることなどによって達成されるものと考えられる。

【0045】

さらに、この下地調整材20は、軽量コンクリート部材10への付着力が高く、また塗布してからの当該付着力の発現が早い。これは、下地調整材調製の際に、分散液Aにタルク類を添加することで、軽量コンクリート部材10との親和結合力が高まっているためと考えられる。そして、これにより、軽量コンクリート部材10の含水率が高い状態であっても、下地調整材20を軽量コンクリート部材10の上に塗布可能となり、従来と比べて大幅な工期短縮を図れる。詳しくは次の通りである。

一般に、既存の下地調整材20’を、含水率の高いコンクリート部材10に塗布すると、下地調整材20’の皮膜20F’が部分的に島状に膨れるという膨れ現象が生じる。この現象は、コンクリート部材10の表面からの水分蒸発の蒸気圧によって、下地調整材20’の皮膜20F’がコンクリート部材10の表面から部分的に剥離して起きる。このため、通常は含水率が10%未満まで下がってから下地調整材20’の塗布を開始している。しかし、軽量コンクリートの場合には、普通コンクリートや高強度コンクリートの場合と異なり、含水率の低下速度が遅く、この遅くなる傾向は、特に含水率が12%の辺りから顕著になる。これにより、12%から10%未満に下がるまでに、配合にもよるが約1ヵ月から6ヵ月を要し、その結果、10%未満まで下がるのを待つと、工期の大幅な長期化を招く。

この点につき、本実施の形態の下地調整材10によれば、タルク類を有しており、当該タルク類は、コンクリート部材10との間の親和結合力を高めるように働く。よって、下地調整材20は、コンクリート部材10への高い付着力を発現するとともに、この発現は、塗布後の比較的早期に生じるので、この付着力が、軽量コンクリート部材10の表面の蒸気圧に有効に対抗して同表面からの下地調整材20の皮膜20Fの剥離を抑制する。その結果、軽量コンクリート部材10を十分乾燥させる前に下地調整材20を塗布可能となる。具体的には、含水率を12%未満まで低下させれば、膨れ現象を防止しながらの下地調整材20の塗布が可能となり、そして、そのようにすれば、含水率を10%未満まで下げずに済むことから、下地調整材20を塗布するまでの待ち時間を大幅に削減することができる。

ちなみに、含水率とは、含水状態にあるコンクリート部材10の全質量を100%としたときの水の占める質量の割合(質量%)をいう。

【0046】

また、下地調整材20の粘度は、3000cps以上600000cps以下(SI単位換算で3Pa・s以上600Pa・s以下)である。このような粘度の範囲は、有機ポリマーの数平均分子量などを上述した範囲とし、アクリルエマルジョン及びタルク類を添加することなどによって達成される。下地調整材20の粘度が上記範囲内にあると、軽量コンクリート部材10の上に下地調整材20を施した後(硬化後)における下地調整材20の表面研磨の作業性が高まる。なお、下地調整材20の粘度が3000cpsを下回ると、軽量コンクリート部材10の上に施した際に垂れやすくなり、厚い皮膜20Fを形成しにくくなる。一方、下地調整材20の粘度が600000cpsを上回ると、粘度が高すぎて、軽量コンクリート部材10の上に施しにくくなるだけでなく、研磨作業性が悪化する。

【0047】

<<<塗膜30Fのひび割れの防止策について>>>

ここで、参考例として、普通コンクリートや高強度コンクリートで製造されたコンクリート部材10’に塗装仕上げをする場合の塗膜30Fのひび割れ防止策について説明する。前述したように、この塗膜30Fのひび割れ防止の基本的な考え方は次の通りである。先ず、下地調整材20が表面に塗布されたコンクリート部材10’は、その後の乾燥収縮によりひび割れが生じるが、その際、下地調整材20の皮膜20Fが、当該ひび割れに応じて伸び変形をすれば、当該下地調整材20の皮膜20Fのところでひび割れが食い止められ、これにより、下地調整材20の表面に塗布された塗膜30Fのひび割れも防止される。

【0048】

よって、塗膜30Fのひび割れの防止策の一案としては、例えば、コンクリート部材10’に想定されるひび割れの幅(以下、想定ひび割れ幅(mm)とも言う)よりも、下地調整材20の皮膜20Fの破断までの伸び量(mm)が大きくなるように設定することが挙げられる。なお、以下では、この破断時の伸び量(mm)のことを「破断伸び量(mm)」とも言う。

【0049】

ここで、この破断伸び量(mm)は、下地調整材20の単位面積当たりの固形分量(g/m2)の増減に連動して増減する。つまり、固形分量(g/m2)を増やすことにより、下地調整材20の皮膜20Fが破断せずにひび割れに追従して伸びる能力は高くなる。この理由は次のように推察される。先ず、単位面積当たりの固形分量(g/m2)が増えれば、下地調整材20の皮膜20Fの厚さが厚くなるが、そうすると、コンクリート部材10’のひび割れによって皮膜20Fに作用する引っ張り力を受ける皮膜20Fの断面積も大きくなり、その結果、皮膜20Fに作用する引っ張り応力(N/mm2)が低下して皮膜20Fの破断限界応力(N/mm2)に至り難くなるためと考えられる。

【0050】

そのため、予め、下地調整材20の固形分量(g/m2)と下地調整材20の皮膜20Fの破断伸び量(mm)との対応関係を調べておき、そして、この対応関係のグラフや表から、コンクリート部材10’の想定ひび割れ幅に対応する固形分量(g/m2)を取得して、その固形分量になるように下地調整材20を塗布してやれば、下地調整材20の皮膜20Fのひび割れの発生を有効に防止可能と考えられる。

【0051】

この対応関係を調べる方法としては、例えば皮膜20Fの引っ張り試験が挙げられる。つまり、下地調整材20の皮膜20Fの固形分量(g/m2)を複数水準で変化させながら、皮膜20Fを引っ張り試験機にセットして一方向に引っ張り、そして、破断した際の伸び量を各固形分量と対応させながら記録すれば、上述の対応関係が得られる。

【0052】

そして、かかる対応関係は、例えばコンクリート部材10’のひび割れの発生メカニズムが乾燥収縮の場合には有効に利用できる。これは、実際のコンクリート部材10’が乾燥収縮する際に皮膜20Fに作用する負荷を、引っ張り試験で正しく模擬できるためである。例えば、乾燥収縮の収縮速度に対応する引っ張り速度で、被膜20Fを引っ張れば、実際の状況を引っ張り試験で模擬できる。

【0053】

よって、乾燥収縮がひび割れの主因である普通コンクリートや高強度コンクリートの場合には、上述のグラフや表から、想定ひび割れ幅に対応する固形分量(g/m2)を取得して、この固形分量になるように下地調整材20を塗布すれば、下地調整材20のひび割れを確実に防止することができる。

【0054】

ところで、今までは、軽量コンクリート部材10についても、乾燥収縮によってひび割れが生じているものと考えていた。しかし、軽量コンクリート部材10の場合には、乾燥収縮が主因ではないと考えた方が適当であることが、実際の軽量コンクリート部材10のひび割れの発生状況の観察から、わかってきた。詳しく説明すると、既述のように普通コンクリートや高強度コンクリートと比べて軽量コンクリートの場合には、成形後の含水率が12%の辺りから極端に低下し難くなるが、この含水率が低下し難い時分にも、軽量コンクリート部材10にはひび割れが発生して進展していた。そして、このような含水率が低下しない時分にも入るひび割れというのは、乾燥収縮起因とは考え難いものである。また、そのひび割れの幅も0.1mm未満というように、普通コンクリートや高強度コンクリートのひび割れの幅たる0.2mm〜0.3mmと比べて極端に狭幅で細かいものあり、このように幅寸が異なることも、軽量コンクリートのひび割れ発生原因が、普通コンクリート等とは異なることの裏付けと考えられる。

【0055】

ここで、この乾燥収縮に代わるひび割れ発生原因として新たに考えられるのが、軽量コンクリート部材10の成形後の周囲の気温変動等による熱疲労現象である。つまり、周囲の気温変動等により、軽量コンクリート部材10に加熱冷却の熱サイクルが繰り返し付与され、その結果、ひび割れが発生して進展するものと考えられる。そして、これが主因であれば、前述の「含水率が低下しない時分にもひび割れが発生し進展する」という観察結果も説明することができる。

【0056】

但し、軽量コンクリート部材10のひび割れの主因が熱疲労現象だとすると、当該軽量コンクリート部材10に対して下地調整材20を塗布する場合に、下地調整材20の単位面積当たりの固形分量(g/m2)の適値を求める方法としては、引っ張り試験よりも疲労試験を採用した方が妥当と考えられる。この理由は、熱疲労現象であれば、実際の軽量コンクリート部材10のひび割れは繰り返し開閉し、そしてその際には、下地調整材20の皮膜20Fにも引っ張り力の負荷・除荷が繰り返し作用するからである。そこで、本実施の形態では、以下で説明するように、固形分量(g/m2)の適値を、下地調整材20の皮膜20Fの疲労試験で求めている。

【0057】

<<<軽量コンクリート部材10の場合の、下地調整材20の単位面積当たりの固形分量(g/m2)の適値について>>>

始めに、この固形分量(g/m2)の適値の求め方について概略説明する。先ず、固形分量(g/m2)が互いに異なる複数の皮膜20Fを用意し、各皮膜20Fに対してそれぞれ疲労試験を行う。そして、その試験結果として、疲労試験中に破断せずに保った固形分量を取得し、これら未破断の固形分量(g/m2)のうちの最小値以上の範囲を、「固形分量の適値」とする。そして、表面仕上げにおいて軽量コンクリート部材10に下地調整材20を塗布する際には、その固形分量として、上述の最小値以上の範囲内の任意値が選択されて塗布作業に供される。以下、具体的に説明する。

【0058】

最初に、疲労試験方法について説明する。

試験体55については、『JIS−A−6021「建築用塗膜防水材」(2011)6.12 耐疲労性能試験』を参考にして作成する。図3に試験体55の側面図及び正面図を示すが、先ず、8mm厚のスレ−ト板50上に所定の塗布量で下地調整材20を塗布後、20℃60%の恒温恒湿槽内で1ヶ月以上養生して下地調整材20を皮膜化し、しかる後に、スレート板50の長手方向の中央に2mmの厚さを残しつつ深さ6mmの切り込みを入れ、更にこの切り込みを起点として亀裂を入れてスレート板50を二分断し、これを1水準の試験体55とする。なお、二分断時にはスレート板50のみを分断し、下地調整材20の皮膜20Fについては分断しない。そして、かかる試験体55を、下地調整材20の単位面積当たりの固形分量(g/m2)をパラメータとして振って、複数水準用意する。

【0059】

なお、この疲労試験に供した下地調整材20の組成は、次の通りである。有機ポリマーはポリエチレン樹脂(分子量約50000)であり、分散剤はPVA(ケン化度88%)であり、有機ポリマーと分散剤との混合比率(有機ポリマー:分散剤)は、質量比で1:0.2であり、分散液Aに係る有機ポリマーと水との混合比率は質量比で1:1.5であり、有機ポリマーと石油樹脂(軟化点100℃)との混合比率は質量比で1:0.2である。また、アクリルエマルジョンは、アクリル酸ブチルとスチレンとの共重合体の水性分散液であり、同エマルジョンに係るアクリル酸ブチル及びスチレンと水との混合比率は質量比で1:1であり、分散液Aとアクリルエマルジョンとの混合比率は質量比1:0.5であり、分散液Aとシリカ(平均粒径8ミクロン)との混合比率は質量比で1:0.5である。

【0060】

次に、図3に示すように試験体55の長手方向の両端部を、引っ張り試験機((株)島津製作所 オ−トグラフ AG-E型 AG-500E)の各ヘッドにセットする。

【0061】

そして、ヘッドをストローク制御で制御して、図4のような変位パターンで試験体55に変位を付与する。すなわち、0.6mm/分の変位速度で0mmから0.1mmまで伸ばして0.1mmから0mmに戻す操作を1サイクルとし、これを500サイクル繰り返す。そして、500サイクルまでに破断したか否かを、固形分量(g/m2)と対応させて記録し、これを全ての固形分量(g/m2)の水準に対して行う。

【0062】

ちなみに、試験体55に付与する変位を0mmから0.1mmの繰り返し変位にしている理由は、実際の施工現場で生じている軽量コンクリート部材10のひび割れの幅が0.1mm未満であるからである。

【0063】

図5のグラフに疲労試験結果をプロットして示す。グラフの横軸及び縦軸には、それぞれ固形分量(g/m2)及び皮膜20Fが破断時のサイクル数を取っている。なお、同グラフ中では、破断したものを「×印」で示し、また500サイクルで未破断のものを「○印」で示し、更に同未破断のものについては、便宜上500サイクルの位置にプロットしている。

【0064】

図5を参照すると、固形分量が167(g/m2)以上であれば、疲労試験において皮膜20Fは破断せずに保つが、固形分量が116(g/m2)以下では、皮膜20Fは破断してしまうことがわかる。よって、軽量コンクリート部材10の表面に下地調整材20を塗布する際に、その固形分量が167(g/m2)以上になるように塗布すれば、下地調整材20の皮膜20Fのひび割れや、その上に塗装される塗膜30Fのひび割れは有効に防止可能となり、結果、表面仕上げ後の外観が良好な軽量コンクリート部材10を生成可能となる。

【0065】

ちなみに、上述の167(g/m2)という下限値は、最終的に下地調整材20の皮膜20Fとして軽量コンクリート部材10上に残存させる量として表されている。よって、例えば、塗装仕上げに係る塗料30の塗布前に、下地調整材20の皮膜20Fを表面研磨して薄くする場合には、その研磨量(g/m2)分だけ上記の下限値たる167(g/m2)に上乗せした値が、塗布時点の下地調整材20が含有すべき固形分量(g/m2)の下限値となる。

【0066】

また、コスト面からは、下地調整材20の塗布量は少ない方が好ましく、例えば、下地調整材20の単位面積当たりの固形分量が1200(g/m2)以下になるように下地調整材20を塗布すると良い。

【0067】

<<<表面仕上げ方法の手順について>>>

ここで、この表面仕上げ方法の手順について塗装仕上げを例に説明する。

先ず、下地調整材20を生成する(下地調整材生成工程)。

また、この下地調整材20の生成と同時並行又は前後して、下地調整材20の塗布対象となる軽量コンクリート部材10を成形する(軽量コンクリート部材成形工程)。詳しくは、先ず、型枠内に流動状態の軽量コンクリートを打設する。そして、打設してから所定の養生期間の経過後に、ほぼ硬化した軽量コンクリート部材10から型枠を外す。なお、このときの軽量コンクリート部材10の含水率が12%を超えている場合には、含水率が12%未満に低下するまで待ち、他方、12%未満の場合には、次の下地調整材塗布工程へ移行する。そして、このように含水率が12%未満になるまで下地調整材20の塗布を待てば、既述のように膨れ現象を確実に防止可能となる。

【0068】

下地調整材塗布工程では、軽量コンクリート部材10の表面に下地調整材20を塗布する。これにより、軽量コンクリート部材10の表面は、不陸やピンホールの無い平滑面にされる。なお、下地調整材20の塗布は、ローラーやこて、スプレー等を用いてなされ、これにより、下地調整材20の厚さは、軽量コンクリート部材10の表面の略全域に亘ってほぼ均等化される。

【0069】

ところで、この下地調整材20を塗布する際には、下地調整材20は固形分以外に水分等の液状成分も含有した状態にあり、つまり、当該下地調整材20は、固形分と液状成分との両者を含んだ量で計量されて塗布される。従って、下地調整材20の塗布時には、前述の167(g/m2)以上という範囲から選択された値X(g/m2)に対応する下地調整材20の単位面積当たりの塗布量Y(g/m2)を求めなければならないが、この計算は下式1によってなされる。

下地調整材20の単位面積当たりの塗布量Y(g/m2)=固形分量として選択された値X(g/m2)/調整直後の下地調整材20の固形分率(%) … (1)

【0070】

ここで、上式1中の分母の「調整直後の下地調整材20の固形分率」とは、調整直後の下地調整材20の液状成分及び固形分の合計質量に対する固形分の質量の割合(質量%)のことであり、本実施の形態では、例えば、既述の望ましい範囲たる60±5%のなかから62%が選択されてこの値に設定されている。ちなみに、本実施の形態の場合は、固形分は、有機ポリマーと、PVA等の分散剤と、アクリルエマルジョンの固形分と、タルク類と、石油樹脂とに由来する。

【0071】

そして、上式1の塗布量Y(g/m2)で下地調整材20を軽量コンクリート部材10の表面に塗装すれば、下地調整材20の乾燥後には、皮膜20Fとして上述の固形分量X(g/m2)の固形分が軽量コンクリート部材10の表面に残留することになる。これにより、この後に軽量コンクリート部材10の表面が熱疲労現象によってひび割れを生じても、上述の下地調整材20の皮膜20Fにはひび割れが生じることは無く、結果、この後に塗装仕上げとして塗布形成される塗膜30Fのひび割れも有効に防止される。

【0072】

そうしたら、最後に、下地調整材20の皮膜20Fの表面に塗装仕上げとして塗料30を塗布する(塗料塗布工程)。この塗料30は、用途などに応じて適宜選択される。この塗料30の種類には特段の限定はないが、例えば、アクリル樹脂系塗料、アクリルウレタン樹脂塗料、アクリルシリコン樹脂系塗料、フッ素樹脂系塗料などが塗装可能で、さらにひび割れ防止のために厚膜可能なものを塗るのが好ましい。この塗料30の塗布は、はけ、ローラー、スプレーなどを用いてなされる。

【0073】

ちなみに、場合によっては、この塗料30の塗布の前に、略乾燥状態の下地調整材20に対して表面研磨を施しても良い。この表面研磨は、例えば研磨紙を用いてなされる。なお、ここで、下地調整材20の粘度範囲を前述の範囲にしていれば、この表面研磨時の研磨紙への絡みは有効に抑えられ、研磨作業をスムーズに行うことができる。

【0074】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。また、本発明は、その趣旨を逸脱することなく、変更や改良され得ると共に、本発明にはその等価物が含まれるのはいうまでもない。例えば、以下に示すような変形が可能である。

【0075】

上記実施の形態では、下地調整材20の分散剤としてPVAを用いたが、PVAに代えて、数平均分子量が500以上3000以下の、カルボキシメチルスチロール、ポリアクリル酸、又はポリアクリル酸アミドなどを用いてもよい。また、これらの2種以上を組み合わせて用いてもよい。これらの場合にも、有機ポリマーと分散剤の混合比率(有機ポリマー:分散剤)は、1:0.1以上1:0.5以下である。

【0076】

上記実施の形態では、下地調整材20の耐水性を高める材料として、アクリルエマルジョンを用いたが、合成ゴムエマルジョンを用いてもよい。この場合にも、分散液Aと合成ゴムエマルジョンの混合比率(分散液A:合成ゴムエマルジョン)は、2:1以上5:1以下である。ここで、合成ゴムエマルジョンとは、合成ゴムを固形分とする水性のエマルジョンをいう。合成ゴムとしては、スチレンとブタジエンの共重合体(SBR:styrene butadiene rubber),イソプレンゴム(IR:isoprene rubber),ブタジエンゴム(BR:butadiene rubber),クロロプレンゴム(CP:chloroprene rubber,例えば、商品名「ネオプレン(登録商標)」),エチレンとプロピレンの2成分系の共重合体(EPR:ethylene-propylene rubber),エチレンとプロピレンとジエンモノマーの3成分系の3次元共重合体(EPTゴム:ethylene-propylene-diene terpolymer rubber)などが用いられる。

【0077】

上記実施の形態では、表面仕上げとして塗装仕上げを例示した関係上、「下地調整材塗布工程」では、軽量コンクリート部材10に塗布された下地調整材20の表面に更に塗料30を塗布していたが、何等これに限るものではなく、塗料30の塗布を省略しても良い。なお、その場合には、下地調整材20の皮膜20Fの表面が最終仕上げ面となる。

【0078】

上記実施の形態の説明では、「軽量コンクリート」の定義について詳しく述べていなかったが、この軽量コンクリートの定義については、例えば『建築工事標準仕様書・同解説 JASS5 鉄筋コンクリート工事2009(日本建築学会編)』の14節の軽量コンクリートの欄に規定されている。すなわち、同欄によれば、軽量コンクリートは、軽量コンクリート1種と軽量コンクリート2種とに分類される。そして、1種とは、粗骨材として人工軽量粗骨材を用い、細骨材として砂、砕砂、再生細骨材H、各種スラグ細骨材を用い、設計基準強度の最大値が36N/mm2であり、耐久設計基準強度が短期で18、標準で24、長期で30N/mm2であり、気乾単位容積質量(比重)が、1.8〜2.1のコンクリートのことであり、2種とは、粗骨材として主に人工軽量粗骨材を用い、細骨材として人工軽量細骨材、これに砂、砕砂、再生細骨材H、各種スラグ細骨材などを加えた混合細骨材を用い、設計基準強度の最大値が27N/mm2であり、耐久設計基準強度が短期で18、標準で24N/mm2であり、気乾単位容積質量(比重)が、1.4〜1.8のコンクリートのことである。

【符号の説明】

【0079】

10 軽量コンクリート部材、

20 下地調整材、20F 皮膜、

30 塗料、30F 塗膜、

50 スレート板、55 試験体、

【特許請求の範囲】

【請求項1】

軽量コンクリート部材の表面に下地調整材を塗布する表面仕上げ方法であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより生成され、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように前記下地調整材を塗布することを特徴とする軽量コンクリート部材の表面仕上げ方法。

【請求項2】

請求項1に記載の軽量コンクリート部材の表面仕上げ方法であって、

前記軽量コンクリート部材の含水率が、10%以上12%未満の任意値の時に、前記軽量コンクリート部材の前記表面に前記下地調整材を塗布することを特徴とする軽量コンクリート部材の表面仕上げ方法。

【請求項3】

下地調整材が表面に塗布された軽量コンクリート部材の製造方法であって、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより、前記下地調整材を生成する下地調整材生成工程と、

軽量コンクリートを打設して軽量コンクリート部材を成形する軽量コンクリート部材成形工程と、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように、前記下地調整材を前記軽量コンクリート部材の表面に塗布する下地調整材塗布工程と、を有することを特徴とする軽量コンクリート部材の製造方法。

【請求項4】

下地調整材が表面に塗布された軽量コンクリート部材であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合してなり、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上であることを特徴とする軽量コンクリート部材。

【請求項1】

軽量コンクリート部材の表面に下地調整材を塗布する表面仕上げ方法であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより生成され、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように前記下地調整材を塗布することを特徴とする軽量コンクリート部材の表面仕上げ方法。

【請求項2】

請求項1に記載の軽量コンクリート部材の表面仕上げ方法であって、

前記軽量コンクリート部材の含水率が、10%以上12%未満の任意値の時に、前記軽量コンクリート部材の前記表面に前記下地調整材を塗布することを特徴とする軽量コンクリート部材の表面仕上げ方法。

【請求項3】

下地調整材が表面に塗布された軽量コンクリート部材の製造方法であって、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合することにより、前記下地調整材を生成する下地調整材生成工程と、

軽量コンクリートを打設して軽量コンクリート部材を成形する軽量コンクリート部材成形工程と、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上になるように、前記下地調整材を前記軽量コンクリート部材の表面に塗布する下地調整材塗布工程と、を有することを特徴とする軽量コンクリート部材の製造方法。

【請求項4】

下地調整材が表面に塗布された軽量コンクリート部材であって、

前記下地調整材は、

(A)

(A1)平均分子量が3000以上100000以下の、ポリエチレン又はポリプロピレン又は酢酸ビニル重合体又はスチレン重合体又は塩化ビニル重合体又はブチラール樹脂又はエチレン酢酸ビニル重合体と、

(A2)平均分子量が500以上3000以下の分散剤と、

(A3)水と、

が混合された高分子エマルジョンと、

(B)アクリルエマルジョン又は合成ゴムエマルジョンと、

(C)粒径5〜15μmのタルク、シリカ、炭酸カルシウム、硅砂のうちの少なくとも1種と、

を混合してなり、

前記下地調整材の単位面積当たりの固形分量が、167g/m2以上であることを特徴とする軽量コンクリート部材。

【図1】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【公開番号】特開2013−35709(P2013−35709A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172213(P2011−172213)

【出願日】平成23年8月5日(2011.8.5)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2011年度大会(関東)学術講演梗概集 A−1分冊 社団法人 日本建築学会 2011年7月20日発行

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(391051614)成瀬化学株式会社 (11)

【出願人】(000116954)AGCコーテック株式会社 (24)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2011年度大会(関東)学術講演梗概集 A−1分冊 社団法人 日本建築学会 2011年7月20日発行

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(391051614)成瀬化学株式会社 (11)

【出願人】(000116954)AGCコーテック株式会社 (24)

【Fターム(参考)】

[ Back to top ]