軽量セメントパネル

【課題】軽量、高強度で耐久性にも優れ、吸水や気温変動での強度低下、変形がなく、釘打ち等の加工性も良好で、コンクリート型枠用、建築物の床、壁、天井等として使用可能な軽量セメントパネルを提供する。

【解決手段】軽量セメントからなるパネル本体2の側端面が、発泡合成樹脂からなる側部発泡層4にて一体に被覆されるとともに、パネル本体2の表面が表面補強シート13を埋設した表面樹脂層4Aにより被覆され、パネル1の比重が0.5〜1.0と軽量で、かつ高靱性であり、また側部発泡層4により耐衝撃性にも優れ、表面補強シート13及び表面樹脂層4Aにより、外観に優れ且つ高強度で、合板の代替品として、建築物の壁材、床材、天井材等の建材用途に好適に使用でき、またコンクリート型枠の堰板として使用した場合には良好な離型性を備える。

【解決手段】軽量セメントからなるパネル本体2の側端面が、発泡合成樹脂からなる側部発泡層4にて一体に被覆されるとともに、パネル本体2の表面が表面補強シート13を埋設した表面樹脂層4Aにより被覆され、パネル1の比重が0.5〜1.0と軽量で、かつ高靱性であり、また側部発泡層4により耐衝撃性にも優れ、表面補強シート13及び表面樹脂層4Aにより、外観に優れ且つ高強度で、合板の代替品として、建築物の壁材、床材、天井材等の建材用途に好適に使用でき、またコンクリート型枠の堰板として使用した場合には良好な離型性を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量セメントパネルに関し、更に詳しくは、例えば、コンクリート型枠用パネルとして、又は建築物の壁材、床材、天井材等として、更には、室内を仕切るパーテーションに組み込まれる断熱材等として、建築分野や土木分野等で広く使用できる軽量セメントパネルに関する。

【背景技術】

【0002】

従来からコンクリート型枠用パネルとしては、木質合板(以下、単に「合板」という。)が多用されてきた。しかし、合板は、耐久性、耐水性が低く、コンクリート打設時の余剰水や保管時の降雨により吸水して重量が増大し、かつ強度が低下するという問題があり、繰り返し使用できる回数が3〜7回程度と少ない。このため、使用済の多量の合板が建築廃材となり、その焼却等の処理に手間がかかるだけでなく、合板の使用によって、熱帯林から得られる木材資源が多量に消費されることで、地球環境の悪化につながる。そこで、合板の使用削減が求められている。更に、合板は、通常、6枚程度の単板を積層して酢酸ビニル系接着剤で接着している。このため、合板の焼却処理時には接着剤の酢酸ビニルから有害ガスが発生し、環境汚染の原因となる。また、酢酸ビニル系接着剤が使用されている合板を住宅建築用等として使用すると、シックハウスの問題があり、特にクリーンルーム等には合板を使用することはできない。

【0003】

コンクリート型枠用パネルにおいては、前述した合板の問題点に鑑み、合成樹脂製の型枠用パネルが種々提案されている(例えば、特許文献1〜4等参照。)。これらの合成樹脂製パネルは、木材資源を消費せず、また20〜30回も繰り返し使用できるものもあり、しかも吸水による重量増加や強度の低下といった問題もない。しかし、合成樹脂製パネルは、合板に較べると、気温の変化による強度の変動、特に曲げ剛性の変動が大きい。このため、夏場のコンクリート打設時には、パネルの曲げ剛性が低下して打設コンクリート圧により変形することもある。また、合成樹脂製パネルは、その構造によっては、釘打ち可能な範囲が限られるものもあり、合板のような加工性も必ずしも充分とは言い難い。

【0004】

また、コンクリート打設時に使用されるパネルとして、セメント系、コンクリート系等の無機質材料からなるものも知られている。例えば、ガラス繊維、ガラス繊維からなる不織布等を補強材とするセメント系複合材からなる捨型枠(特許文献5参照。)、強化ガラス繊維混入コンクリート板(GRC)からなる捨型枠(特許文献6参照。)、ガラス繊維等の繊維強化セメントにより形成された永久型枠板を用いたコンクリート構造体(特許文献7参照。)、セメント系硬化体、(発泡)コンクリート系硬化体の間にガラス繊維等の無機繊維メッシュ、ステンレス、鉄等からなる金属メッシュ等を挟み込み、接着した複合材からなる打ち込み型枠材(特許文献8参照。)、軽量骨材、気泡剤が混入された生コンクリートボード本体の両面に、網目状補強繊維シートを埋設一体化したセメントペーストを被覆した軽量コンクリートボードからなるコンクリート打設用捨て型枠材(特許文献9参照。)等が知られている。しかし、これら従来の、無機質材料からなるコンクリート打設用のパネルは、いずれも捨型枠(永久型枠)であり、コンクリート打設後は、打設したコンクリート構造体と一体になって該構造体の一部を構成するものであって、合板からなるコンクリート型枠用パネルのように繰り返し使用されるものではない。

【0005】

また、ポリビニルアルコール繊維(ビニロン)等の、コンクリート又はセメントの補強繊維を用いた無機質材料からなるパネルも多数提案されている。例えば、アルミナセメントに対して、石膏及びケイ石粉、ガラス繊維、減水剤及びポリビニルアルコールを含む組成物から形成されたコンクリート流し込み用型枠パネル(特許文献10参照。)、水硬性無機材料と、ポリビニルアルコール系繊維、ポリオレフィン系繊維、ポリアミド系繊維、麻、ガラス繊維、炭素繊維及びパルプ繊維等の補強繊維材料と、を含む水硬性混和物の押出成形・水硬化体からなる緻密質基体層と、前記緻密質基体層の1面上に積層合体されており、かつ0.6以下の比重を有する多孔質充填層とを有する複合パネル材料(特許文献11参照。)、合成繊維Aと、ポリビニルアルコール系合成繊維Bとを、AとBとの重量比A/Bが0.1〜3となるように混合した補強用繊維を含有する繊維補強セメント成形体(特許文献12参照。)、補強材としてポリビニルアルコール系合成繊維などの紡績糸よりなるメッシュ状組織体を用いた水硬性物質をベースとする繊維補強ボード材(特許文献13参照。)、水硬性材料、補強繊維及び水を少なくとも含有する水硬性ペーストを用いてなる型枠であって、該補強繊維の少なくとも1部がポリビニルアルコール系繊維である型枠(特許文献14参照。)、ポリビニルアルコール系主体繊維を含む繊維絡合体からなるハードボードであって、該主体繊維同志がポリビニルアルコール系バインダーにより接合されているハードボード(特許文献15参照。)、補強用鉄筋が埋設され、コンクリートの硬化により形成される構造物本体と、前記構造物本体の外表面に永久型枠として一体化されるセメントを主成分とし、高強度ビニロン繊維を補強繊維とする繊維強化高靭性セメントボードとを有するコンクリート構造物(特許文献16参照。)、ポリビニルアルコール系繊維及び/又はポリオレフィン系繊維からなる補強繊維が含有された水硬性組成物を遠心成形法で成形して得られるプレキャストコンクリート成型体(特許文献17参照。)、補強繊維がポリビニルアルコール系合成繊維を含有する抄造板の片面に、ガラスメッシュあるいはカーボンメッシュとウレタン発泡体を積層してなる高強度高靭性繊維強化セメントボードの片面に、ガラスメッシュ又はカーボンメッシュとウレタン発泡体を積層してなる繊維強化外断熱材(特許文献18参照。)等が提案されている。

【0006】

しかし、従来、合板と同様あるいはそれ以上の繰り返し使用可能な耐久性を有し、しかも合板と同様の加工性、軽量性、施工性、取り扱い性なども兼ね備えたパネルはなかった。

【0007】

【特許文献1】特開平6−66021号公報

【特許文献2】特開平8−207190号公報

【特許文献3】特開平11−182029号公報

【特許文献4】特開2003−161037号公報

【特許文献5】特開昭55−95728号公報

【特許文献6】特公昭61−28511号公報

【特許文献7】特開平9−13486号公報

【特許文献8】特開平9−76404号公報

【特許文献9】特開平9−287239号公報

【特許文献10】特開平5−340090号公報

【特許文献11】特開平5−18042号公報

【特許文献12】特開平5−139803号公報

【特許文献13】特開平8−91911号公報

【特許文献14】特開2001−252916号公報

【特許文献15】特開2001−355171号公報

【特許文献16】特開2004−36253号公報

【特許文献17】特開2005−81657号公報

【特許文献18】特開2006−112038号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、前述した従来のコンクリート型枠用パネル等における問題点に鑑み、無機質材料からなり、吸水や気温変動などによる強度の低下、変形、重量増大がなく、また釘打ち等の加工性も良好で、しかも軽量で取り扱い性にも優れ、かつ高強度で、耐久性にも優れ、コンクリート型枠用パネルとして繰り返し使用でき、また建築物の床材、壁材、天井材、パーテーション等の建材としても使用可能で、合板に代替可能なパネルを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明に係る軽量セメントパネルは、軽量セメントからなるパネル本体の側端面が発泡合成樹脂からなる側部発泡層にて一体に被覆されており、比重が0.5〜1.0の範囲内であることを特徴とする。好ましい実施態様としては、前記パネル本体が、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物をセメント用成形型内に充填し、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有し、比重が0.5〜1.0の範囲内である。

【0010】

前記軽量セメントパネルの表面に織布又は不織布からなる表面補強シートが一体に被覆されていることが好ましい。また、前記軽量セメントパネルの表面に合成樹脂からなる表面樹脂層が一体に被覆され、前記表面樹脂層に前記表面補強シートを埋設状に設けることが好ましい実施の形態である。更に、前記パネル本体の側端面と側部発泡層間に織布又は不織布からなる側面補強シートが埋設状に設け、パネル本体の捩じりに対する強度剛性を高めることもできる。

【0011】

このような表面補強シートや側面補強シートを設ける場合には、製作コストの上昇を抑制するとともに、層間剥離を防止するため、目付を50〜1000g/m2に設定したガラス繊維製の不織布を用いることが好ましい。

【0012】

前記軽量セメントパネルの表面が前記表面保護層にて一体に被覆されていることも好ましい。この場合、前記表面保護層としては、非発泡合成樹脂からなるフィルム状、シート状又はボード状のもので構成することができる。また、表面保護層がその外周端部から剥離しないように、前記軽量セメントパネルの外周端部を端部保護層にて一体に被覆することが好ましい実施の態様である。

【0013】

上記のような本発明のセメントパネルは、建材用途や土木用途に広く用いることができ、特に、コンクリート型枠用パネルとして、従来から使用されてきた合板に代えて、合板と同様に、繰り返し使用することができる。

【0014】

特に、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填して、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有してなり、比重が0.5〜1.0の範囲内の軽量セメントからなるパネル本体と、前記パネル本体の側端面を一体に被覆する発泡合成樹脂からなる側部発泡層と、前記パネル本体の側端面と前記側部発泡層間に埋設状に設けた織布又は不織布からなる側面補強シートと、前記パネル本体及び側部発泡層の表面を一体に被覆する合成樹脂からなる表面樹脂層と、前記表面樹脂層に埋設状に設けた織布又は不織布からなる表面補強シートとを備えたものが、本発明に係る軽量セメントパネルの好ましい形態である。

【0015】

また、本発明に係る第1の軽量セメントパネルの製造方法は、パネル本体よりも若干大きな内部空間を有する密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型の中央部に位置決め載置し、次にパネル本体の外周側及び上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする。

【0016】

前記製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置させた状態で、前記パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆して、表面樹脂層を構成する発泡性合成樹脂により、表面保護層となるフィルム、シート又はボードを前記パネル本体に接着したり、前記パネル本体として、側端面に織布又は不織布からなる側面補強シートを予め固定したものを用いたりすることが好ましい実施の形態である。

【0017】

前記第1の軽量セメントパネルの製造方法において、前記軽量セメントからなるパネル本体の製造方法としては、次の2つパネル本体の製造方法のいずれかを採用することができる。

第1のパネル本体の製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化する工程を設け、1つのセメント用成形型内で1つのパネル本体を成形するものである。

【0018】

第2のパネル本体の製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化して多孔質成形体を製造する工程と、前記多孔質成形体をスライスしてパネル本体を製作する工程とを設けたもので、セメント成形型内でパネル本体よりも大きなブロック状の多孔質成形体を製作し、これを設定厚さにスライスしてパネル本体を製作するものである。

【0019】

本発明に係る第2の軽量セメントパネルの製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、密閉した発泡成形用成形型内で、前記多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面を発泡合成樹脂層にて一体に被覆する工程と、発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記発泡合成樹脂からなる側部発泡層にて側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする。

【0020】

本発明に係る第3の軽量セメントパネルの製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、多孔質成形体の外周側面に織布又は不織布からなる補強シートを仮固定する工程と、密閉した発泡成形用成形型内で、前記補強シートを仮固定した多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面に前記補強シート及び発泡合成樹脂層を一体に被覆する工程と、前記補強シート及び発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記補強シートからなる側面補強シートと、前記発泡合成樹脂からなる側部発泡層とで側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする。

【0021】

第2及び第3の製造方法の前記パネル本体及び側部発泡層を表面樹脂層にて被覆する工程において、密閉可能な製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置した状態で、前記製品用成形型内で、前記パネル本体の表面を発泡合成樹脂からなる表面樹脂層にて一体に被覆すると同時に、表面保護層となるフィルム、シート又はボードを前記表面樹脂層にてパネル本体に接着することができる。

【0022】

前記第1〜第3の製造方法において、前記パネル本体及び側部発泡層の外周端部を、端部保護層により被覆する工程を備えさせることができる。

【発明の効果】

【0023】

本発明の軽量セメントパネルによれば、軽量セメントからなるパネル本体の側端面、いわゆるパネル本体の木口面が発泡合成樹脂からなる側部発泡層により保護されているので、該側部発泡層により軽量セメントパネルの落下時の衝撃を吸収でき、パネルの割れ、折れ等の損傷を防止できる。

【0024】

本発明に係る軽量セメントパネルは、軽量、高強度であり、しかも加工性も良く、合板の代替品として使用できる。また、本発明の軽量セメントパネルは、セメントを主材料としており、木質合板のように木材資源を使用しないので、熱帯林からの木材資源の使用を削減でき、環境保全に寄与しうる。また、本発明の軽量セメントパネルは、合板に比べて耐久性が高く、繰り返し使用できる回数が多いので、コンクリート型枠用パネル等として合板の代わりに使用すれば、建築廃材の排出量を削減できるうえ、施工費用も低減できる。しかも、コンクリート型枠用として使用した場合、合板のように、アクによるコンクリート面の硬化不良が発生することもない。また、合板のように酢酸ビニル系接着剤を使用しないので、廃材処理時にも合板の焼却時のように有毒ガスが発生することがなく、建材として使用してもシックハウスの問題はなく、クリーンルームにも使用できる。

【0025】

また、本発明の軽量セメントパネルは、軽量セメント、例えば起泡剤の泡が分散して形成された多数の気泡を有する多孔質成形体からなるパネル本体と、該パネル本体の側端面を覆う側部発泡層と、該パネル本体の表面を覆う表面保護層とからなり、比重が1.0以下で合板と同程度に軽いため、取り扱い性、施工性に優れるとともに、合板のように吸水による重量の増大や強度の低下もない。

【0026】

また、本発明に係る軽量セメントパネルは、前記多孔質成形体が、分散状態で含有する補強繊維の絡み合いにより補強された構造を有することから、曲げ弾性係数が、例えば1700N/mm2以上と高強度でありながら、釘打ち等の加工性にも優れ、且つ成形体内に含有される補強繊維により、打ち込まれた釘等がしっかりと保持される。

【0027】

従って、本発明に係る軽量セメントパネルは、建築物の壁材、床材、天井材、更にはパーテーションの断熱材等の建材用途、更にはコンクリート型枠用としても好適に使用できる。

【0028】

本発明の軽量セメントパネルにおいては、パネル本体を構成する軽量セメントに含まれる補強繊維の量に特に限定はないが、セメント100重量部に対して0.5〜5重量部程度を配合することで、成形体中に分散状態で含有されている補強繊維の絡み合いによる補強構造が形成され、例えばコンクリート型枠用として使用した場合にも、打設コンクリート圧に対する十分な強度を確保することができる。補強繊維の種類にも、特に限定はないが、例えば、ポリビニルアルコール繊維であるビニロン、ポリプロピレン繊維やポリエチレン繊維などのポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等が挙げられる。

【0029】

本発明のパネル本体は、セメント混練物を目的とする大きさの板状に成形して製作してもよいが、大きなブロック状に成形した後、所望の厚さ、大きさの板状にスライスして製作したり、大きなブロック状に成形した後、その外周側面に発泡合成樹脂層を被覆させ、これを所望の厚さ、大きさの板状にスライスして製作したりすることもできる。更に、大きなブロック状に成形した後、その外周側面に側面補強シートとなる補強シートを仮固定した状態で発泡合成樹脂層を被覆させ、これを所望の厚さ、大きさの板状にスライスして製作したりすることもできる。ブロック状に成形した後、板状にスライスする場合には、一つのセメント用成形型で多数のパネルの成形を一度に行うことができ、また養生、固化もまとめて行うことができるので、生産性が向上する。また、大きなブロック状に成形した後、外周側面に発泡合成樹脂層を被覆させたものをスライスする場合には、生産性を一層向上できるとともに、パネル本体の側端面に発泡合成樹脂層を予め形成できるので、製品用成形型に対するパネル本体の位置決め作業が容易になる。

【0030】

前記軽量セメントパネルの表面を織布又は不織布からなる表面補強シートで一体に被覆すると、軽量セメントパネルの曲げ強度を向上できるとともに、パネル本体の表面の補強性能を向上できる。本発明の表面補強シートは、接着剤によりパネル本体に接着することもできるが、パネル本体の表面を合成樹脂層にて一体に被覆し、この合成樹脂層に表面補強シートを埋設状に設ける場合には、合成樹脂層を構成する合成樹脂により、表面補強シートをパネル本体に接着することができる。また、このように前記パネル本体の表面を被覆する表面樹脂層を設けた場合には、表面樹脂層によりパネル表面からの吸水が防止され、軽量セメントパネルの耐水性を向上でき、例えばこの軽量セメントパネルをコンクリート型枠用として使用した場合に、コンクリート打設時の余剰水や降雨による吸水が防止され、吸水によるパネル重量の増大を確実に防止できる。また、表面樹脂層によりパネル本体表面の耐衝撃性能を向上でき、パネル本体表面の破損を効果的に防止できる。更に、表面樹脂層によりコンクリート打設面の仕上がりも綺麗なものとなり、打設したコンクリートからの軽量セメントパネルの離型性も向上する。更にまた、表面樹脂層が表面補強シートをパネル本体に接着するための接着剤として機能するので、表面樹脂層に複数の機能を付与させることができる。

【0031】

また、パネル本体の側端面と側部発泡層間に織布又は不織布からなる側面補強シートを設けて、軽量セメントパネルの曲げや捩じりに対する強度剛性を一層向上できる。更に、表面補強シートや側面補強シートを設ける場合には、目付50〜1000g/m2のガラス繊維製の不織布を用いることで、パネルの製作コストの上昇を抑制しつつ、曲げや捩じりに対する強度剛性を向上できる。

【0032】

パネル本体の表面を表面保護層にて被覆すると、表面保護層によりパネル表面からの吸水が一層効果的に防止され、軽量セメントパネルの耐水性を向上できる。また、前記表面保護層は、非発泡合成樹脂で構成することができる。表面保護層が非発泡合成樹脂から構成されていると、該非発泡合成樹脂層により、パネル表面からの吸水をより確実に防止でき、また平滑で綺麗なコンクリート打設面が得られ、しかも打設したコンクリートからの離型性も良好となる。

【0033】

更に、軽量セメントパネルの外周端部を端部保護層にて一体に被覆すると、表面樹脂層や表面保護層の外周端面からの吸水を防止でき、耐水性、耐久性を一層向上できるとともに、外周端部からの表面樹脂層や表面保護層の剥離を効果的に防止することができる。端部保護層は、水密性を有する封止テープを貼着して形成したり、表面保護層と相溶性を有する合成樹脂材料からなるフィルムやシートを熱融着して形成したり、表面保護層と相溶性を有する合成樹脂材料に浸漬して形成したりするなど、任意の方法で形成することができる。

【発明を実施するための最良の形態】

【0034】

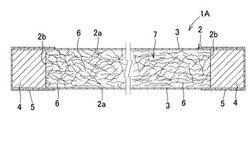

図1は、本発明に係る軽量セメントパネル1の一実施形態を示す断面図である。図1に示す実施の形態の軽量セメントパネル1Aは、軽量セメントからなるパネル本体2の表面2aを表面保護層3で一体に被覆し、パネル本体2の側端面2bを発泡合成樹脂からなる側部発泡層4で一体に被覆し、表面保護層3の外周端部及び側部発泡層4を端部保護層5で被覆したものである。但し、表面保護層3と端部保護層5の少なくとも一方を省略したものも本発明の範疇である。

【0035】

前記軽量セメントからなるパネル本体2は、例えば、補強繊維6と多数の気泡(図示せず)を分散状態で含有する多孔質成形体7からなる。多孔質成形体7は、例えば、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物をセメント用成形型内に充填し、養生固化することで得られる。

【0036】

前記セメントは特に限定されず、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント等、各種セメントを使用できる。これらのなかでも、生産性、強度等の点から早強ポルトランドセメントが好ましい。

【0037】

セメントと水との配合割合は、セメント100重量部に対して水が20〜100重量部、更には20〜50重量部の範囲が好ましい。水が多すぎると強度が低下する傾向にあり、水が少なすぎると成形時にセメント混練物の流動性が低下して成形性を阻害する傾向にある。

【0038】

前記補強繊維6としては、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等が挙げられる。これらの繊維のなかでも、ビニロン繊維は耐久性が高く、しかもセメントとの親和性に優れるので好ましい。補強繊維6の繊維長は特に限定されないが、4〜35mmの範囲が好ましい。補強繊維6の繊維長が4mm未満では補強効果が不足する傾向がみられる。補強繊維6の繊維長が長い方が補強効果の点では有利であるが、その一方で、繊維長が長くなるほど分散性が低下し、成形体内で補強繊維6が偏在して、かえってパネル強度を低下させる場合もある。また、補強繊維6の太さにも特に限定はないが、通常、10μm〜100μmのものが用いられる。

【0039】

前記パネル本体2は、セメント混練時にビニロンやガラスチョップ等の補強繊維6を均一に分散させるだけで、図1に示すような補強繊維6の絡み合いによる補強構造が得られる。従って、パネルの製造に際して、網状補強材等の補強材を埋設する場合の位置決め操作等の煩雑な作業も不要で、強度にバラツキのないパネルを容易に製造できる。

【0040】

補強繊維6の配合量は、前記セメント100重量部に対して0.5〜5重量部とすることが好ましい。補強繊維6の配合量が少ないと、補強効果も低く、パネル強度も低くなる。補強繊維6の配合量が多いほどパネル補強効果においては有利であるものの、補強繊維6の配合量が過剰であるとセメント混練物中での分散性が悪くなり、補強繊維6が偏在して、パネルの強度が不均一になり、かえってパネルの強度を低下させるおそれがある。このような観点から、補強繊維6の配合量のより好ましい範囲は、セメント100重量部に対して0.5〜3重量部である。

【0041】

前記起泡剤は特に限定されず、セメント用、コンクリート用の起泡剤、例えば、タンパク質系、界面活性剤系、樹脂系等の公知の各種の起泡剤を使用できる。更に、前記起泡剤とともに、アルミニウム粉等の金属系発泡剤を使用することもできる。起泡剤の添加量や添加方法は特に限定されないが、通常はセメント100重量部に対して0.1〜3重量部の範囲で、得られるパネルの比重が、1.0以下の、目標値となるように適宜調整すればよい。パネルの比重は、好ましくは0.5〜1.0であり、更に好ましくは0.6〜0.9の範囲、特に好ましくは木質合板と同じ0.7〜0.8程度である。比重が小さいほどパネルは軽量となり、取り扱い性の面では有利である。しかし、比重が小さくなるほど気孔率が大きくなり、パネルの強度が低下する。一方、比重が大きくなるほどパネルが重くなり、取り扱い性が低下する。

【0042】

前記セメント、水、補強繊維及び起泡剤をプレフォームした泡、その他の添加剤等からなる混練物の混練に際しては、従来公知のセメントミキサーやコンクリートミキサーなどを使用できるが、混練物中の起泡剤をプレフォームした泡(気泡)の状態や補強繊維にダメージを与えることなく、かつ全体を均一に混練することが必要である。混練時に起泡剤の泡(気泡)がダメージを受けると、成形後のパネルにおける気泡の大きさが不均一となり、パネル強度にバラツキが生じることがある。また、補強繊維がダメージを受けると折損して所期の補強効果が得られないおそれがある。

【0043】

パネル本体2は、上記のようなセメント、水、補強繊維および起泡剤をプレフォームした泡を混練し、セメント用成形型に充填して使用目的に応じた大きさの板状に成形するか、又はそれより大きなブロック状に成形した後、養生することで、気泡を含んだセメントミルクが、セメントと水との水和反応により硬化して、補強繊維と多数の気泡を分散状態で含有する軽量な多孔質成形体が得られる。パネル本体2の厚さは、通常、8〜30mm程度である。

【0044】

軽量セメントからなるパネル本体2の具体的な製造法の一例を挙げると、セメントに水及び減水剤を混合し、これに補強繊維を加えて混練する。一方、起泡剤に空気を導入し、所定の倍率、例えば20倍程度にプレフォームする。この起泡剤をプレフォームした泡を、前記混練物に加えて混練する。なお、混練の途中で混練物の比重を適宜測定し、目標値に近づけるよう、起泡剤をプレフォームした泡を更に追加して混練してもよい。このセメント混練物を、例えば、金属製の耐圧成形型に充填し、例えば600mm(幅)×1800mm(長さ)×11mm(厚)の板状に成形し、これを養生、固化させる。これにより、図1に示すような、セメントが固化した多孔質成形体7からなり、成形体7中に分散した補強繊維6の絡み合いにより補強された軽量セメントからなるパネル本体2が得られる。また、図11に示すように、補強繊維6で補強した軽量セメントからなる大きなブロック状の多孔質成形体7Aに成形し、養生固化した後、所望の厚さ、大きさの板状に切り出してパネル本体2を得るようにしてもよい。なお、養生は、通常の養生でもよいし、蒸気養生でもよいし、両者を組み合わせてもよい。また、養生はセメント用成形型内で完了させるのではなく、セメント用成形型内で蒸気養生し、ある程度固化した段階、通常は数時間後、型から取り出して更に養生することで、セメント用成形型での成形サイクルが短くなり、生産性が向上する。

【0045】

そして、本発明に係る軽量セメントパネル1は、前記のような軽量セメントからなパネル本体2の4つの側端面2bが側部発泡層4にて一体に被覆され、パネル本体2の外側部に側部発泡層4が枠状に形成されている。

【0046】

側部発泡層4を構成する発泡合成樹脂は特に限定されるものではないが、例えばポリスチレンフォーム、ポリエチレンフォーム、硬質ポリウレタンフォーム、軟質ポリウレタンフォーム、硬質塩化ビニルフォーム、ユリアフォーム、フェノールフォーム、アクリルフォーム、酢酸セルロースフォーム、その他の発泡合成樹脂が例示できる。

【0047】

側部発泡層4を成形する方法としては、一般的に公知な方法が適用可能である。このうち、ポリウレタンフォーム、ユリアフォーム、フェノールフォームの3種類の発泡方法を、その代表例として以下に例示する。

【0048】

ポリウレタンフォームは、ポリオール、過剰のジイソシアネート、架橋剤、発泡剤、触媒、気泡サイズ調整剤等の原料によって得られ、発泡剤として水とイソシアネートとの反応による二酸化炭素、メチレンジクロライド、ペンタン、機械混合時に入れる空気等、その他分解型の有機系発泡剤が用いられる。気泡サイズ調整剤にはシリコーン樹脂や乳化剤が、触媒にはアミン類や有機スズ化合物等が使用できる。

【0049】

ユリアフォームは、粘度が1000cp程度の粘稠なユリア−ホルムアルデヒド水溶液(樹脂分50〜90%)100部に、プロパン、ブタン、ブテン、ヘキサン、塩化メチルのような発泡剤を2〜30部低温または密閉容器中で分散させ、乳化剤の存在下で酸触媒を加えた後、15〜115℃に温度を上げて得る。また乳化剤を含んだユリア樹脂初期縮合物を、現場発泡機によって塩酸液を混合しながら機械的に起泡しながら吐出させてもよい。

【0050】

フェノールフォームは、レゾール型初期縮合物に泡立機で空気を吹き込みながらクリーム状としつつ、攪拌下で硬化剤を混合して対象部分に被着あるいは充填することによって得る。さらに、クリーム状とする時に重炭酸ソーダを1%程度加えて発泡を助けてもよい。この方法によれば、硬化剤の添加後速やかに硬化する。酸化触媒にはベンゼンスルフォン酸、トルエンスルフォン酸、硫酸、リン酸等が用いられる。また、揮発性発泡剤を配合しておくと、反応熱で起泡するので初めの泡立ては必要ない。発泡用に適したフェノール樹脂も市販されているが、レゾール85部にアジピン酸とヘキサメチレンジアミンから得られたポリアミド5部を共重合させて強靱な発泡体を作製することもでき、ポリビニルアルコール、塩化ビニル樹脂を5〜20部程度配合して強靱性、弾性などを補うこともできる。

【0051】

側部発泡層4の発泡倍率に特に限定はないが、通常は2〜10倍程度でよい。側部発泡層4の発泡倍率が小さいほどパネル強度は増大するが、その一方でパネル重量も増大する。また、側部発泡層4の発泡倍率が大きくなるほどパネルは軽量化されるが、その一方でパネル強度が低下する傾向が見られる。従って、側部発泡層4の発泡倍率は、パネルの軽量性、強度、耐衝撃性などの観点から適宜決定される。また、側部発泡層4の厚さは、パネル本体2と略同じ厚さに設定され、幅は特に限定はないが、軽量セメントパネル1の落下時の衝撃を効果的に吸収できるように、2〜10mm程度に設定されている。

【0052】

パネル本体2の側端面2bを側部発泡層4で一体に被覆する方法も特に限定されないが、一例を挙げると、密閉可能な製品用成形型内で、軽量セメントからなるパネル本体2の周囲に充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の側端面2bを側部発泡層4にて一体に被覆する。より具体的には、先ず、パネル本体2よりも若干大きな内部空間を有する製品用成形型の中央部内にパネル本体2を位置決め載置し、次にパネル本体2の外周側に発泡性合成樹脂を充填し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の側端面2bに側部発泡層4を被覆することになる。このように、密閉した製品用成形型内で発泡性合成樹脂を発泡硬化させて側部発泡層4を設けることで、側部発泡層4は、その表面が気泡のないスキン層に覆われた平滑面に形成される。なお、側部発泡層4は、連続気泡の少ない、または連続気泡のない独立気泡からなるものが、耐水性、表面性、コンクリート型枠用として使用した場合の打設コンクリートからの離型性等に優れることから好ましい。また、図12に示すように、パネル本体2の側端面に予め側部発泡層4を形成したパネル本体2Aを用いることもできる。このようなパネル本体2Aの具体的な製造方法としては、前述したブロック状の多孔質成形体7Aよりも大きな内部空間を有する密閉した発泡成形用成形型内の中央部に前記多孔質成形体7Aを装填し、多孔質成形体7Aと発泡成形用成形型間の隙間に、発泡性合成樹脂を充填して発泡硬化させて、図12に示すように、多孔質成形体7Aの外周側面を側部発泡層4で被覆させ、これを所望の厚さ、大きさの板状にスライスして製作することができる。側部発泡層4は多孔質成形体7Aの少なくとも外周4面に設けられていればよく、側部発泡層4がパネル本体2Aの外周部に配置されるように丸ノコ或いは帯ノコなどの刃物でスライスすることになる。

【0053】

また、本発明に係る軽量セメントパネル1は、パネル本体2の表面2aが表面保護層3にて一体に被覆されている。そして、この表面保護層3により、軽量セメントパネル1の強度が増大するとともに、表面性、耐水性、更にはコンクリート型枠用として使用した場合の打設コンクリートからの離型性も向上する。表面保護層3はパネル本体2の表裏両面を被覆するように設けることが好ましいが、一方の表面2aのみを被覆するように設けたものも本発明の範疇である。

【0054】

前記表面保護層3の材質には特に限定はないが、非発泡合成樹脂により構成することができる。非発泡合成樹脂にて表面保護層3を設ける方法には特に限定はないが、例えば、パネル本体2の表面2aに合成樹脂製のフィルム、シート又はボードを接着する方法、パネル本体2の表面に合成樹脂を塗布する方法などが挙げられる。前記合成樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂の他、ABS、MMA等、コンクリート型枠用として使用した場合に打設コンクリートとの離型性が良好な合成樹脂が好ましいものとして挙げられる。これらの合成樹脂からなるフィルム、シート又はボードは、接着剤にてパネル本体2の表面に接着できる。また、表面保護層3を構成する合成樹脂からなるフィルム、シート又はボードの表面をコロナ放電加工したり、それらの表面を酸で表面処理したりする等して、表面保護層3とパネル本体2の表面2aとの接着性を高めるようにしてもよい。表面保護層3を構成する合成樹脂製のフィルム、シート又はボードは単層であってもよいし、多層であってもよい。

【0055】

図1に示すように、表面保護層3は、軽量セメントパネル1Aの全表面と同じ大きさに設定され、表面保護層3の外周端部は側部発泡層4の外周端部に沿って配置されている。このように構成することで、表面保護層3の外周部を被覆するように設けられる端部保護層5と、表面保護層3との重ね合わせ部分の長さを極力大きく設定して、軽量セメントパネル1Aの外周端部からの水の浸入を効果的に防止できるように構成されている。ただし、表面保護層3の外周端部を側部発泡層4の途中部まで或いはパネル本体2の外周端部まで設けることもできる。また、表面保護層3の外周端部が側部発泡層4で被覆されるように構成することも好ましい実施の形態である。

【0056】

また、軽量セメントパネル1Aでは、表面保護層3の外周端部及び側部発泡層4が端部保護層5にて一体に被覆されている。そして、この端部保護層5により、表面保護層3の外周端面からの吸水を防止でき、軽量セメントパネル1Aの耐水性、耐久性を一層向上できるとともに、表面保護層3がその外周端部から剥離したり、パネル本体2から側部発泡層4が脱落したりすることを防止できる。但し、この端部保護層5は、表面保護層3の剥離の剥離や側部発泡層4の脱落を防止する上で設けることが好ましいが、省略したものも本発明の範疇である。

【0057】

端部保護層5は、水密性を有する封止テープを貼着して形成したり、合成樹脂製のフィルム、シートを接着や熱融着して形成したり、パネル本体2の外周端部に合成樹脂を塗布して形成したりするなど、任意の方法で形成することができる。また、合成樹脂製の断面コ字状のフレーム材をパネル本体2の側端部に沿って嵌合し、接着剤で固定して設けることもできる。端部保護層5を構成する合成樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂の他、ABS、MMA等が好ましいものとして挙げられる。端部保護層5と表面保護層3との重合幅は任意に設定可能であるが、3mm〜10mm程度に設定でき、またパネル本体2に対する側部発泡層4の取付強度を高めるため、少なくともパネル本体2と側部発泡層4との境界部を含むように端部保護層5を設けることが好ましい。更に、パネル本体2の側端面の側部発泡層4に、表面保護層3の外周端部を一体に被覆する端部保護層5を設けると、端部保護層5を側部発泡層4と同時に成形することが可能となり、製作コストの上昇を抑制できるので好ましい。

【0058】

図2は、本発明に係る軽量セメントパネル1の更に他の実施の形態を示すものである。この実施の形態に係る軽量セメントパネル1Bは、前記軽量セメントパネル1Aにおける非発泡合成樹脂からなる表面保護層3に代えて、パネル本体2の表面2aに、非発泡合成樹脂層10と紙11とからなる表面保護層3を設けたもので、それ以外については前記軽量セメントパネル1Aと同様に構成されている。前記非発泡合成樹脂層10としては、先に記載したポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の各種合成樹脂が挙げられる。この非発泡合成樹脂層10は、紙11の表面に熱ラミネート等により直接接着されたものであってもよいし、また図3に示す軽量セメントパネル1Cのように、接着剤12を介して、フィルム状、シート状又はボード状の非発泡合成樹脂を紙11に接着してあってもよい。接着剤の種類については特に限定はなく、非発泡合成樹脂層10を構成する合成樹脂材料と紙11との両方への接着性を考慮して公知の接着剤のなかから適宜選択して使用することができる。更に、非発泡合成樹脂層10と紙11とを接着する接着剤として、側部発泡層4を構成する発泡性合成樹脂と同じ発泡性合成樹脂を用い、成形型内で、パネル本体2の表面2a及び側端面2bに対する側部発泡層4の被覆成形、側部発泡層4への紙11の接着、並びに紙11への非発泡合成樹脂層10(フィルム状、シート状又はボード状)の接着を同一工程内で行うこともできる。なお、図2及び3中、図1と共通する構造については、同一符合を付して説明を省略する。

【0059】

上記のようにパネル本体2の表面2aに表面保護層3を設けること、とりわけ最外層に、非発泡合成樹脂からなるフィルム、シート又はボードを接着したり、合成樹脂を塗布したりして表面保護層3を設けることで、パネル表面からの吸水を確実に防止でき、またコンクリート型枠用として使用した場合には、平滑で綺麗なコンクリート打設面が得られ、しかも打設したコンクリートからの離型性も良好となる。また、表面保護層3が紙11を含んで構成されていると、軽量セメントパネル1の曲げ剛性、弾力性、耐衝撃性も更に増大し、また軽量セメントパネル1に打ち込んだ釘の引き抜き強度が増大し、釘打ち性も向上するので好ましい。この実施の形態においては、側部発泡層4が、パネル本体2に対する防水性能、耐衝撃性の付与、並びにパネル本体2への表面保護層3の接着機能の全てを担うものであり、これにより、耐水性、耐衝撃性に優れた軽量セメントパネルを効率よく製造できる。

【0060】

図4は、本発明に係る軽量セメントパネル1の更に他の実施の形態を示すものである。この実施の形態に係る軽量セメントパネル1Dは、前記軽量セメントパネル1Aにおけるパネル本体2の表面2aを発泡合成樹脂からなる表面樹脂層4Aにて被覆し、その上に表面保護層3を設けたもので、それ以外については前記軽量セメントパネル1Aと同様に構成されている。なお、図4中、図1と共通する構造については、同一符合を付して説明を省略する。

【0061】

表面樹脂層4Aの厚さは0.5〜2mm程度に設定されている。なお、図4に示す実施の形態では、パネル本体2の表裏両面に表面樹脂層4Aを設けたが、パネルの用途に応じていずれか一方の表面のみに設けることもできる。

【0062】

表面樹脂層4Aを構成する合成樹脂は特に限定されるものではないが、例えばポリスチレンフォーム、ポリエチレンフォーム、硬質ポリウレタンフォーム、軟質ポリウレタンフォーム、硬質塩化ビニルフォーム、ユリアフォーム、フェノールフォーム、アクリルフォーム、酢酸セルロースフォーム、その他の発泡合成樹脂が例示できる。また、ポリスチレン樹脂、ポリエチレン樹脂、硬質ポリウレタン樹脂、軟質ポリウレタン樹脂、硬質塩化ビニル樹脂、ユリア樹脂、フェノール樹脂、アクリル樹脂、酢酸セルロース樹脂、その他の非発泡の合成樹脂を採用することも可能である。

【0063】

表面樹脂層4Aとパネル本体2の側端面の側部発泡層4とは、異種素材で構成することも可能であるが、同一素材で構成して、同時成形或いは別個に成形することが好ましい。同時成形する場合には、例えば、密閉可能な製品用成形型内で、軽量セメントからなるパネル本体2の周囲に充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の表面2a及び側端面2bを表面樹脂層4A及び側部発泡層4にて一体に被覆する。より具体的には、先ず、パネル本体2よりも若干大きな内部空間を有する製品用成形型内の下部内に発泡性合成樹脂を充填し、次にパネル本体2を製品用成形型の中央部に位置決め載置し、次にパネル本体2の外周側及び上側に発泡性合成樹脂を充填して、前記パネル本体2を包むように発泡性合成樹脂を充填し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2を表面樹脂層4A及び側部発泡層4にて被覆できる。このように、密閉した製品用成形型内で発泡性合成樹脂を発泡硬化させて表面樹脂層4A及び側部発泡層4を設けることで、表面樹脂層4Aは、その表面が気泡のないスキン層に覆われた平滑面に形成されるとともに、多孔質成形体7からなるパネル本体2表面の気孔も封止され、パネル表面からの吸水が防止される。なお、表面樹脂層4A及び側部発泡層4は、連続気泡の少ない、または連続気泡のない独立気泡からなるものが、耐水性、表面性、コンクリート型枠用として使用した場合の打設コンクリートからの離型性等に優れることから好ましい。また、表面樹脂層4A及び側部発泡層4を別個に成形する場合には、前述の方法で図12に示すように外周部に側部発泡層4を成形したパネル本体2Aを製作し、製品用成形型内の下部内に発泡性合成樹脂を充填した状態で、このパネル本体2Aを製品用成形型の中央部に位置決め載置し、次にパネル本体2Aの上側に発泡性合成樹脂を充填し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2に対して別個に表面樹脂層4A及び側部発泡層4を設けることができる。

【0064】

また、表面保護層3は、表面樹脂層4Aに接着剤で接着することも可能であるが、表面樹脂層4Aを成形する際に、表面樹脂層4Aを構成する発泡性合成樹脂の発泡硬化時に、該発泡性合成樹脂により表面保護層3を、直接、パネル本体2に接着することもできる。例えば、成形型の内面に表面保護層3となる前記シート、フィルム又はボードを配置した状態で、パネル本体2の周囲に充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の表面2a及び側端面2bを表面樹脂層4A及び側部発泡層4にて一体に被覆すると同時に、発泡性合成樹脂を接着剤として表面保護層3を接着することができる。

【0065】

図5は、本発明に係る軽量セメントパネル1の他の実施形態を示す断面図である。この実施の形態に係る軽量セメントパネル1Eは、前記軽量セメントパネル1Dにおける、表面保護層3及び端部保護層5を省略し、表面樹脂層4Aに織布又は不織布からなる表面補強シート13を埋設状に設けたもので、それ以外については前記軽量セメントパネル1Dと同様に構成されている。尚、図5中、図4と共通する構造については、同一符号を付してその説明を省略する。

【0066】

表面補強シート13としては、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等などの繊維材からなる織布又は不織布を採用できる。特に、目付が50〜1000g/m2、好ましくは200〜300g/m2のガラス繊維からなるチョップドストランドマットは、安価に入手が可能で、しかも軽量セメントパネル1の強度剛性を大幅に向上できるので好ましい。表面補強シート13は、表面樹脂層4Aに埋設状に設けてあればよく、表面樹脂層4Aの厚さ方向の途中部に埋設状に設けることが好ましいが、表面樹脂層4Aの表面部やパネル本体2側部分に埋設状に設けることもできる。

【0067】

このように、表面樹脂層4Aに表面補強シート13を埋設状に設けると、軽量セメントパネル1Eの曲げや捩じりに対する強度剛性を一層高めることができるとともに、パネル本体2の保護性能を一層向上できる。また、表面補強シート13を織布又は不織布で構成しているので、表面補強シート13の表面側及び裏面側に配置される表面樹脂層4Aの密着性を十分に確保することができる。

【0068】

この軽量セメントパネル1Eの製造方法について説明すると、先ず、パネル本体2よりも若干大きな内部空間を有する密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、パネル本体2を製品用成形型の中央部に位置決め載置してから、パネル本体2の外周側及び上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の側端面を側部発泡層4にて被覆するとともに、表面補強シート13が埋設された表面樹脂層にてパネル本体2及び側部発泡層4の表面を被覆して、軽量セメントパネル1Eを製造することになる。

【0069】

別の製造方法としては、軽量セメントパネル1Eと同じ大きさの内部空間を有する密閉可能な製品用成形型を用い、この製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、外周に側部発泡層4を形成した前述のパネル本体2Aを製品用成形型内に載置してから、パネル本体2Aの上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させて製造する製造方法を採用することもできる。

【0070】

尚、図8に示す軽量セメントパネル1Hのように、前記軽量セメントパネル1Eに対して表面保護層3と端部保護層5を設けることもできる。このような軽量セメントパネル1Hを製造するには、製品用成形型の内面に表面保護層3となる前記シート、フィルム又はボードを配置した状態で、前記と同様にして、製品用成形型内において、パネル本体2及び側面補強シート14を表面樹脂層4A及び側部発泡層4にて一体に被覆し、次に成形品の外周端部に水密性を有する封止テープを貼着するなどして、端部保護層5を形成することで製造できる。

【0071】

図6は、本発明に係る軽量セメントパネル1の他の実施形態を示す断面図である。この実施の形態に係る軽量セメントパネル1Fは、前記軽量セメントパネル1Eにおけるパネル本体2の側端面2bと側部発泡層4間に織布又は不織布からなる側面補強シート14を埋設状に設けたもので、それ以外については前記軽量セメントパネル1Eと同様に構成されている。尚、図6中、図5と共通する構造については、同一符号を付してその説明を省略する。

【0072】

側面補強シート14としては、前記表面補強シートと同様に、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等などの繊維材からなる織布又は不織布を採用できる。特に、目付が50〜1000g/m2、好ましくは200〜300g/m2のガラス繊維からなるチョップドストランドマットは、安価に入手が可能で、しかも軽量セメントパネル1の強度剛性を大幅に向上できるので好ましい。

【0073】

このようにパネル本体2の側端面2bに側面補強シート14を埋設状に設けると、軽量セメントパネル1Fの曲げや捩じりに対する強度剛性を一層高めることができる。なお、軽量セメントパネル1A〜1Eについても、パネル本体2と側部発泡層4間に側面補強シート14を埋設状に設けて、捩じりに対するパネルの強度剛性を向上させることができる。

【0074】

軽量セメントパネル1Fの製造方法について説明すると、先ず、軽量セメントパネル1Aのパネル本体2と同様にして軽量セメントからなるパネル本体2を製作し、この側端面2bに帯状の側面補強シート14を接着剤や仮止めテープで仮固定する。次に、パネル本体2よりも若干大きな内部空間を有する製品用成形型内の下部内に発泡性合成樹脂を充填するとともに、パネル本体とほぼ同じ広さ(平面形状)の表面補強シート13をこの発泡性合成樹脂に埋設状に設ける。次に、側面補強シート14を仮固定したパネル本体2を製品用成形型の中央部に位置決め載置してから、パネル本体2の外周側及び上側に発泡性合成樹脂を充填して、前記パネル本体2を包むように発泡性合成樹脂を充填するとともに、パネル本体2の上側の発泡性合成樹脂に表面補強シート13を埋設状に設ける。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、軽量セメントパネル1Fを製造することになる。

【0075】

また、他の製造方法として、図13に示すように、軽量セメントからなる大きなブロック状の多孔質成形体7Aを成形し、側面補強シート14の素材として補強シート14Bをこの多孔質成形体7Aの外周側面に接着剤や仮止めテープ15で仮固定し、これを発泡成形用成形型内の中央部に装填し、多孔質成形体7Aと発泡成形用成形型間の隙間に、発泡性合成樹脂を充填して発泡硬化させて、図14に示すように、多孔質成形体7A及び補強シート14Bの外周側面を側部発泡層4で被覆させ、これを所望の厚さ、大きさの板状にスライスして、外周部に側面補強シート14が埋設された側部発泡層4を有するパネル本体2Bを製作する。そして、前記と同様に、製品用成形型内の下部内に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設ける。次に、パネル本体2Bを製品用成形型に載置してから、パネル本体2Bの上側に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設ける。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、軽量セメントパネル1Fを製造することもできる。

【0076】

尚、図9に示す軽量セメントパネル1Jのように、前記軽量セメントパネル1Fに対して表面保護層3と端部保護層5を設けることもできる。このような軽量セメントパネル1Jを製造するときには、製品用成形型の内面に表面保護層3となる前記シート、フィルム又はボードを配置した状態で、前記と同様にして、製品用成形型内の下部内に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設けてから、パネル本体2Bを製品用成形型に載置する。次に、パネル本体2Bの上側に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設け、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させ、最後に外周端部に水密性を有する封止テープを貼着するなどして、端部保護層5を形成することで製造することができる。

【0077】

図7は、本発明に係る軽量セメントパネル1の他の実施形態を示す断面図である。この実施の形態に係る軽量セメントパネル1Gは、前記軽量セメントパネル1Fにおける表面樹脂層4Aを省略し、表面補強シート13を接着剤によりパネル本体2に一体に接着したもので、それ以外については前記軽量セメントパネル1Fと同様に構成されている。この場合には、前述のようにして製作したパネル本体2Bの表面に表面補強シート13を接着剤で積層状に接着することで、軽量セメントパネル1Gを容易に製造することができる。尚、図10に示す軽量セメントパネル1Kのように、軽量セメントパネル1Gに対して表面保護層3と端部保護層5を設けることもできる。表面保護層3は表面補強シート13とともにパネル本体2に接着することができ、また、端部保護層5は、水密性を有する封止テープを貼着するなどして形成することができる。

【0078】

上記のような本発明の軽量セメントパネル1は、コンクリート型枠用、建築物の壁材、床材、天井材、パーテーション、更にはそれらに組み込まれる断熱材等、建築分野や土木分野において広く使用できる。例えば、図15に示すものは、コンクリート型枠用パネルとして使用する例である。コンクリート型枠20は、堰板となる本発明の軽量セメントパネル1の裏面の周囲および中間の所定の位置に、桟木21を釘nにより打ち付けてある。堰板となる軽量セメントパネル1は、少なくとも曲げ弾性係数が1700N/mm2以上であり、打設コンクリート圧に耐えうる十分な強度を有し、なお且つ軽量で取り扱いが容易であるうえに、木製の堰板に較べて繰り返し使用できる回数も多く、コンクリート打設工事の工費削減にも繋がる。なお、桟木21も、前記軽量セメントパネル1と同様に、セメントを発泡成形した多孔質体であってもよい。

【実施例1】

【0079】

[多孔質成形体からなるパネル本体の製造]

早強ポルトランドセメント100重量部に対し、水35重量部及び減水剤0.3部を加えて混合し、これにビニロンの短繊維をセメント100重量部に対して1.0重量部となるように添加したセメントミルクを混練した。一方、起泡剤に空気を加えて攪拌混合し、20倍にプレフォームした。このプレフォームした起泡剤を、前記セメントミルクに、セメント100重量部に対して1重量部となるように添加して混練し、セメント混練物を得た。このセメント混練物を、縦1780mm×横580mm×高さ300mmの金属製耐圧成形型内に充填し、密閉した状態で3時間蒸気養生し、脱型して更に21時間蒸気養生し、その後、室温で6日間養生して、ブロック状の成形体を得た。この成形体を、厚さ11mmの板状にスライスし、多数の気泡を有する多孔質成形体からなるパネル本体を製造した。得られたパネル本体は、比重が0.81、曲げ強度が2.73N/mm2、曲げ弾性係数が3460N/mm2であった。なお、比重は試料の寸法(幅×長さ×厚さ)と質量から算出した。また、曲げ強度及び曲げ弾性係数は、JIS A 1408に準じ、支持棒間の距離(スパンL、資料幅)を250mmとして測定した値である。

【0080】

[発泡合成樹脂層の成形及び表面保護層の接着]

縦、横及び高さのいずれもが前記パネル本体よりもやや大きな内部空間(成形空間)を有し、密閉可能な耐圧成形型を用い、該成形型内の下部内に発泡性ウレタン樹脂を充填するとともに、パネル本体とほぼ同じ広さ(平面形状)のガラス繊維からなる不織布シートをこの発泡性ウレタン樹脂に埋設状に設け、次に側端面にガラス繊維からなる帯状の不織布シートを仮固定したパネル本体を成形型の中央部に位置決め載置し、次にパネル本体と成形型の内周面との隙間に発泡性ウレタン樹脂を充填するとともに、成形型の上部内に発泡性ウレタン樹脂を充填し、成形型の上部内に充填した発泡性ウレタン樹脂に、パネル本体とほぼ同じ広さ(平面形状)のガラス繊維からなる不織布シートを埋設状に設け、成形型を密閉した状態で発泡硬化させることにより、図6に示すような軽量セメントパネルを製造した。得られた軽量セメントパネルは、釘打ち性に優れ、かつ打ち込まれた釘の保持性も良好であった。更に、この軽量セメントパネルは、ノコギリでの切断も、木材と同様に容易であった。

【図面の簡単な説明】

【0081】

【図1】本発明の軽量セメントパネルの一実施形態を示す断面図である。

【図2】本発明の軽量セメントパネルの他の実施形態である、非発泡合成樹脂がラミネートされた紙からなる表面保護層が設けられたパネルの断面図である。

【図3】本発明の軽量セメントパネルの更に他の実施形態である、非発泡合成樹脂フィルムが接着された紙からなる表面保護層が設けられたパネルの断面図である。

【図4】本発明の軽量セメントパネルの更に他の実施形態である、パネル本体の表面を表面樹脂層で被覆し、その上に表面保護層を設けたパネルの断面図である。

【図5】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられたパネルの断面図である。

【図6】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられ、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図7】本発明の軽量セメントパネルの更に他の実施形態である、表面保護層と表面補強シートとが接着剤でパネル本体に接着され、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図8】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられたパネルの断面図である。

【図9】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられ、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図10】本発明の軽量セメントパネルの更に他の実施形態である、表面保護層と表面補強シートとが接着剤でパネル本体に接着され、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図11】本発明の軽量セメントパネルのパネル本体の製造方法の他の実施形態である、ブロック状の多孔質成形体からパネル本体を切り分けるときの説明図である。

【図12】本発明の軽量セメントパネルのパネル本体の製造方法の更に他の実施形態である、側部発泡層を被覆したブロック状の多孔質成形体からパネル本体を切り分けるときの説明図である。

【図13】本発明の軽量セメントパネルのパネル本体の製造方法の更に他の実施形態である、側面補強シートが仮固定されたブロック状の多孔質成形体の説明図である。

【図14】同実施形態である、側面補強シートの表面に側部発泡層が更に被覆されたブロック状の多孔質成形体からパネル本体を切り分けるときの説明図である。

【図15】本発明の軽量セメントパネルを用いたコンクリート型枠の一実施形態を示す斜視図であり、(a)は表面側、(b)は裏面側である。

【符号の説明】

【0082】

1、1A、1B、1C、1D、1E 軽量セメントパネル

1F、1G、1H、1J、1K 軽量セメントパネル

2、2A、2B パネル本体

2a パネル本体の表面

2b パネル本体の側端面

3 表面保護層

4 側部発泡層

4A 表面樹脂層

5 端部保護層

6 補強繊維

7、7A 多孔質成形体(軽量セメント)

10 非発泡合成樹脂層

11 紙

12 接着剤

13 表面補強シート

14 側面補強シート

14B 補強シート

15 仮止めテープ

20 コンクリート型枠

21 桟木

【技術分野】

【0001】

本発明は、軽量セメントパネルに関し、更に詳しくは、例えば、コンクリート型枠用パネルとして、又は建築物の壁材、床材、天井材等として、更には、室内を仕切るパーテーションに組み込まれる断熱材等として、建築分野や土木分野等で広く使用できる軽量セメントパネルに関する。

【背景技術】

【0002】

従来からコンクリート型枠用パネルとしては、木質合板(以下、単に「合板」という。)が多用されてきた。しかし、合板は、耐久性、耐水性が低く、コンクリート打設時の余剰水や保管時の降雨により吸水して重量が増大し、かつ強度が低下するという問題があり、繰り返し使用できる回数が3〜7回程度と少ない。このため、使用済の多量の合板が建築廃材となり、その焼却等の処理に手間がかかるだけでなく、合板の使用によって、熱帯林から得られる木材資源が多量に消費されることで、地球環境の悪化につながる。そこで、合板の使用削減が求められている。更に、合板は、通常、6枚程度の単板を積層して酢酸ビニル系接着剤で接着している。このため、合板の焼却処理時には接着剤の酢酸ビニルから有害ガスが発生し、環境汚染の原因となる。また、酢酸ビニル系接着剤が使用されている合板を住宅建築用等として使用すると、シックハウスの問題があり、特にクリーンルーム等には合板を使用することはできない。

【0003】

コンクリート型枠用パネルにおいては、前述した合板の問題点に鑑み、合成樹脂製の型枠用パネルが種々提案されている(例えば、特許文献1〜4等参照。)。これらの合成樹脂製パネルは、木材資源を消費せず、また20〜30回も繰り返し使用できるものもあり、しかも吸水による重量増加や強度の低下といった問題もない。しかし、合成樹脂製パネルは、合板に較べると、気温の変化による強度の変動、特に曲げ剛性の変動が大きい。このため、夏場のコンクリート打設時には、パネルの曲げ剛性が低下して打設コンクリート圧により変形することもある。また、合成樹脂製パネルは、その構造によっては、釘打ち可能な範囲が限られるものもあり、合板のような加工性も必ずしも充分とは言い難い。

【0004】

また、コンクリート打設時に使用されるパネルとして、セメント系、コンクリート系等の無機質材料からなるものも知られている。例えば、ガラス繊維、ガラス繊維からなる不織布等を補強材とするセメント系複合材からなる捨型枠(特許文献5参照。)、強化ガラス繊維混入コンクリート板(GRC)からなる捨型枠(特許文献6参照。)、ガラス繊維等の繊維強化セメントにより形成された永久型枠板を用いたコンクリート構造体(特許文献7参照。)、セメント系硬化体、(発泡)コンクリート系硬化体の間にガラス繊維等の無機繊維メッシュ、ステンレス、鉄等からなる金属メッシュ等を挟み込み、接着した複合材からなる打ち込み型枠材(特許文献8参照。)、軽量骨材、気泡剤が混入された生コンクリートボード本体の両面に、網目状補強繊維シートを埋設一体化したセメントペーストを被覆した軽量コンクリートボードからなるコンクリート打設用捨て型枠材(特許文献9参照。)等が知られている。しかし、これら従来の、無機質材料からなるコンクリート打設用のパネルは、いずれも捨型枠(永久型枠)であり、コンクリート打設後は、打設したコンクリート構造体と一体になって該構造体の一部を構成するものであって、合板からなるコンクリート型枠用パネルのように繰り返し使用されるものではない。

【0005】

また、ポリビニルアルコール繊維(ビニロン)等の、コンクリート又はセメントの補強繊維を用いた無機質材料からなるパネルも多数提案されている。例えば、アルミナセメントに対して、石膏及びケイ石粉、ガラス繊維、減水剤及びポリビニルアルコールを含む組成物から形成されたコンクリート流し込み用型枠パネル(特許文献10参照。)、水硬性無機材料と、ポリビニルアルコール系繊維、ポリオレフィン系繊維、ポリアミド系繊維、麻、ガラス繊維、炭素繊維及びパルプ繊維等の補強繊維材料と、を含む水硬性混和物の押出成形・水硬化体からなる緻密質基体層と、前記緻密質基体層の1面上に積層合体されており、かつ0.6以下の比重を有する多孔質充填層とを有する複合パネル材料(特許文献11参照。)、合成繊維Aと、ポリビニルアルコール系合成繊維Bとを、AとBとの重量比A/Bが0.1〜3となるように混合した補強用繊維を含有する繊維補強セメント成形体(特許文献12参照。)、補強材としてポリビニルアルコール系合成繊維などの紡績糸よりなるメッシュ状組織体を用いた水硬性物質をベースとする繊維補強ボード材(特許文献13参照。)、水硬性材料、補強繊維及び水を少なくとも含有する水硬性ペーストを用いてなる型枠であって、該補強繊維の少なくとも1部がポリビニルアルコール系繊維である型枠(特許文献14参照。)、ポリビニルアルコール系主体繊維を含む繊維絡合体からなるハードボードであって、該主体繊維同志がポリビニルアルコール系バインダーにより接合されているハードボード(特許文献15参照。)、補強用鉄筋が埋設され、コンクリートの硬化により形成される構造物本体と、前記構造物本体の外表面に永久型枠として一体化されるセメントを主成分とし、高強度ビニロン繊維を補強繊維とする繊維強化高靭性セメントボードとを有するコンクリート構造物(特許文献16参照。)、ポリビニルアルコール系繊維及び/又はポリオレフィン系繊維からなる補強繊維が含有された水硬性組成物を遠心成形法で成形して得られるプレキャストコンクリート成型体(特許文献17参照。)、補強繊維がポリビニルアルコール系合成繊維を含有する抄造板の片面に、ガラスメッシュあるいはカーボンメッシュとウレタン発泡体を積層してなる高強度高靭性繊維強化セメントボードの片面に、ガラスメッシュ又はカーボンメッシュとウレタン発泡体を積層してなる繊維強化外断熱材(特許文献18参照。)等が提案されている。

【0006】

しかし、従来、合板と同様あるいはそれ以上の繰り返し使用可能な耐久性を有し、しかも合板と同様の加工性、軽量性、施工性、取り扱い性なども兼ね備えたパネルはなかった。

【0007】

【特許文献1】特開平6−66021号公報

【特許文献2】特開平8−207190号公報

【特許文献3】特開平11−182029号公報

【特許文献4】特開2003−161037号公報

【特許文献5】特開昭55−95728号公報

【特許文献6】特公昭61−28511号公報

【特許文献7】特開平9−13486号公報

【特許文献8】特開平9−76404号公報

【特許文献9】特開平9−287239号公報

【特許文献10】特開平5−340090号公報

【特許文献11】特開平5−18042号公報

【特許文献12】特開平5−139803号公報

【特許文献13】特開平8−91911号公報

【特許文献14】特開2001−252916号公報

【特許文献15】特開2001−355171号公報

【特許文献16】特開2004−36253号公報

【特許文献17】特開2005−81657号公報

【特許文献18】特開2006−112038号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、前述した従来のコンクリート型枠用パネル等における問題点に鑑み、無機質材料からなり、吸水や気温変動などによる強度の低下、変形、重量増大がなく、また釘打ち等の加工性も良好で、しかも軽量で取り扱い性にも優れ、かつ高強度で、耐久性にも優れ、コンクリート型枠用パネルとして繰り返し使用でき、また建築物の床材、壁材、天井材、パーテーション等の建材としても使用可能で、合板に代替可能なパネルを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明に係る軽量セメントパネルは、軽量セメントからなるパネル本体の側端面が発泡合成樹脂からなる側部発泡層にて一体に被覆されており、比重が0.5〜1.0の範囲内であることを特徴とする。好ましい実施態様としては、前記パネル本体が、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物をセメント用成形型内に充填し、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有し、比重が0.5〜1.0の範囲内である。

【0010】

前記軽量セメントパネルの表面に織布又は不織布からなる表面補強シートが一体に被覆されていることが好ましい。また、前記軽量セメントパネルの表面に合成樹脂からなる表面樹脂層が一体に被覆され、前記表面樹脂層に前記表面補強シートを埋設状に設けることが好ましい実施の形態である。更に、前記パネル本体の側端面と側部発泡層間に織布又は不織布からなる側面補強シートが埋設状に設け、パネル本体の捩じりに対する強度剛性を高めることもできる。

【0011】

このような表面補強シートや側面補強シートを設ける場合には、製作コストの上昇を抑制するとともに、層間剥離を防止するため、目付を50〜1000g/m2に設定したガラス繊維製の不織布を用いることが好ましい。

【0012】

前記軽量セメントパネルの表面が前記表面保護層にて一体に被覆されていることも好ましい。この場合、前記表面保護層としては、非発泡合成樹脂からなるフィルム状、シート状又はボード状のもので構成することができる。また、表面保護層がその外周端部から剥離しないように、前記軽量セメントパネルの外周端部を端部保護層にて一体に被覆することが好ましい実施の態様である。

【0013】

上記のような本発明のセメントパネルは、建材用途や土木用途に広く用いることができ、特に、コンクリート型枠用パネルとして、従来から使用されてきた合板に代えて、合板と同様に、繰り返し使用することができる。

【0014】

特に、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填して、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有してなり、比重が0.5〜1.0の範囲内の軽量セメントからなるパネル本体と、前記パネル本体の側端面を一体に被覆する発泡合成樹脂からなる側部発泡層と、前記パネル本体の側端面と前記側部発泡層間に埋設状に設けた織布又は不織布からなる側面補強シートと、前記パネル本体及び側部発泡層の表面を一体に被覆する合成樹脂からなる表面樹脂層と、前記表面樹脂層に埋設状に設けた織布又は不織布からなる表面補強シートとを備えたものが、本発明に係る軽量セメントパネルの好ましい形態である。

【0015】

また、本発明に係る第1の軽量セメントパネルの製造方法は、パネル本体よりも若干大きな内部空間を有する密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型の中央部に位置決め載置し、次にパネル本体の外周側及び上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする。

【0016】

前記製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置させた状態で、前記パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆して、表面樹脂層を構成する発泡性合成樹脂により、表面保護層となるフィルム、シート又はボードを前記パネル本体に接着したり、前記パネル本体として、側端面に織布又は不織布からなる側面補強シートを予め固定したものを用いたりすることが好ましい実施の形態である。

【0017】

前記第1の軽量セメントパネルの製造方法において、前記軽量セメントからなるパネル本体の製造方法としては、次の2つパネル本体の製造方法のいずれかを採用することができる。

第1のパネル本体の製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化する工程を設け、1つのセメント用成形型内で1つのパネル本体を成形するものである。

【0018】

第2のパネル本体の製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化して多孔質成形体を製造する工程と、前記多孔質成形体をスライスしてパネル本体を製作する工程とを設けたもので、セメント成形型内でパネル本体よりも大きなブロック状の多孔質成形体を製作し、これを設定厚さにスライスしてパネル本体を製作するものである。

【0019】

本発明に係る第2の軽量セメントパネルの製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、密閉した発泡成形用成形型内で、前記多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面を発泡合成樹脂層にて一体に被覆する工程と、発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記発泡合成樹脂からなる側部発泡層にて側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする。

【0020】

本発明に係る第3の軽量セメントパネルの製造方法は、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、多孔質成形体の外周側面に織布又は不織布からなる補強シートを仮固定する工程と、密閉した発泡成形用成形型内で、前記補強シートを仮固定した多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面に前記補強シート及び発泡合成樹脂層を一体に被覆する工程と、前記補強シート及び発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記補強シートからなる側面補強シートと、前記発泡合成樹脂からなる側部発泡層とで側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする。

【0021】

第2及び第3の製造方法の前記パネル本体及び側部発泡層を表面樹脂層にて被覆する工程において、密閉可能な製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置した状態で、前記製品用成形型内で、前記パネル本体の表面を発泡合成樹脂からなる表面樹脂層にて一体に被覆すると同時に、表面保護層となるフィルム、シート又はボードを前記表面樹脂層にてパネル本体に接着することができる。

【0022】

前記第1〜第3の製造方法において、前記パネル本体及び側部発泡層の外周端部を、端部保護層により被覆する工程を備えさせることができる。

【発明の効果】

【0023】

本発明の軽量セメントパネルによれば、軽量セメントからなるパネル本体の側端面、いわゆるパネル本体の木口面が発泡合成樹脂からなる側部発泡層により保護されているので、該側部発泡層により軽量セメントパネルの落下時の衝撃を吸収でき、パネルの割れ、折れ等の損傷を防止できる。

【0024】

本発明に係る軽量セメントパネルは、軽量、高強度であり、しかも加工性も良く、合板の代替品として使用できる。また、本発明の軽量セメントパネルは、セメントを主材料としており、木質合板のように木材資源を使用しないので、熱帯林からの木材資源の使用を削減でき、環境保全に寄与しうる。また、本発明の軽量セメントパネルは、合板に比べて耐久性が高く、繰り返し使用できる回数が多いので、コンクリート型枠用パネル等として合板の代わりに使用すれば、建築廃材の排出量を削減できるうえ、施工費用も低減できる。しかも、コンクリート型枠用として使用した場合、合板のように、アクによるコンクリート面の硬化不良が発生することもない。また、合板のように酢酸ビニル系接着剤を使用しないので、廃材処理時にも合板の焼却時のように有毒ガスが発生することがなく、建材として使用してもシックハウスの問題はなく、クリーンルームにも使用できる。

【0025】

また、本発明の軽量セメントパネルは、軽量セメント、例えば起泡剤の泡が分散して形成された多数の気泡を有する多孔質成形体からなるパネル本体と、該パネル本体の側端面を覆う側部発泡層と、該パネル本体の表面を覆う表面保護層とからなり、比重が1.0以下で合板と同程度に軽いため、取り扱い性、施工性に優れるとともに、合板のように吸水による重量の増大や強度の低下もない。

【0026】

また、本発明に係る軽量セメントパネルは、前記多孔質成形体が、分散状態で含有する補強繊維の絡み合いにより補強された構造を有することから、曲げ弾性係数が、例えば1700N/mm2以上と高強度でありながら、釘打ち等の加工性にも優れ、且つ成形体内に含有される補強繊維により、打ち込まれた釘等がしっかりと保持される。

【0027】

従って、本発明に係る軽量セメントパネルは、建築物の壁材、床材、天井材、更にはパーテーションの断熱材等の建材用途、更にはコンクリート型枠用としても好適に使用できる。

【0028】

本発明の軽量セメントパネルにおいては、パネル本体を構成する軽量セメントに含まれる補強繊維の量に特に限定はないが、セメント100重量部に対して0.5〜5重量部程度を配合することで、成形体中に分散状態で含有されている補強繊維の絡み合いによる補強構造が形成され、例えばコンクリート型枠用として使用した場合にも、打設コンクリート圧に対する十分な強度を確保することができる。補強繊維の種類にも、特に限定はないが、例えば、ポリビニルアルコール繊維であるビニロン、ポリプロピレン繊維やポリエチレン繊維などのポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等が挙げられる。

【0029】

本発明のパネル本体は、セメント混練物を目的とする大きさの板状に成形して製作してもよいが、大きなブロック状に成形した後、所望の厚さ、大きさの板状にスライスして製作したり、大きなブロック状に成形した後、その外周側面に発泡合成樹脂層を被覆させ、これを所望の厚さ、大きさの板状にスライスして製作したりすることもできる。更に、大きなブロック状に成形した後、その外周側面に側面補強シートとなる補強シートを仮固定した状態で発泡合成樹脂層を被覆させ、これを所望の厚さ、大きさの板状にスライスして製作したりすることもできる。ブロック状に成形した後、板状にスライスする場合には、一つのセメント用成形型で多数のパネルの成形を一度に行うことができ、また養生、固化もまとめて行うことができるので、生産性が向上する。また、大きなブロック状に成形した後、外周側面に発泡合成樹脂層を被覆させたものをスライスする場合には、生産性を一層向上できるとともに、パネル本体の側端面に発泡合成樹脂層を予め形成できるので、製品用成形型に対するパネル本体の位置決め作業が容易になる。

【0030】

前記軽量セメントパネルの表面を織布又は不織布からなる表面補強シートで一体に被覆すると、軽量セメントパネルの曲げ強度を向上できるとともに、パネル本体の表面の補強性能を向上できる。本発明の表面補強シートは、接着剤によりパネル本体に接着することもできるが、パネル本体の表面を合成樹脂層にて一体に被覆し、この合成樹脂層に表面補強シートを埋設状に設ける場合には、合成樹脂層を構成する合成樹脂により、表面補強シートをパネル本体に接着することができる。また、このように前記パネル本体の表面を被覆する表面樹脂層を設けた場合には、表面樹脂層によりパネル表面からの吸水が防止され、軽量セメントパネルの耐水性を向上でき、例えばこの軽量セメントパネルをコンクリート型枠用として使用した場合に、コンクリート打設時の余剰水や降雨による吸水が防止され、吸水によるパネル重量の増大を確実に防止できる。また、表面樹脂層によりパネル本体表面の耐衝撃性能を向上でき、パネル本体表面の破損を効果的に防止できる。更に、表面樹脂層によりコンクリート打設面の仕上がりも綺麗なものとなり、打設したコンクリートからの軽量セメントパネルの離型性も向上する。更にまた、表面樹脂層が表面補強シートをパネル本体に接着するための接着剤として機能するので、表面樹脂層に複数の機能を付与させることができる。

【0031】

また、パネル本体の側端面と側部発泡層間に織布又は不織布からなる側面補強シートを設けて、軽量セメントパネルの曲げや捩じりに対する強度剛性を一層向上できる。更に、表面補強シートや側面補強シートを設ける場合には、目付50〜1000g/m2のガラス繊維製の不織布を用いることで、パネルの製作コストの上昇を抑制しつつ、曲げや捩じりに対する強度剛性を向上できる。

【0032】

パネル本体の表面を表面保護層にて被覆すると、表面保護層によりパネル表面からの吸水が一層効果的に防止され、軽量セメントパネルの耐水性を向上できる。また、前記表面保護層は、非発泡合成樹脂で構成することができる。表面保護層が非発泡合成樹脂から構成されていると、該非発泡合成樹脂層により、パネル表面からの吸水をより確実に防止でき、また平滑で綺麗なコンクリート打設面が得られ、しかも打設したコンクリートからの離型性も良好となる。

【0033】

更に、軽量セメントパネルの外周端部を端部保護層にて一体に被覆すると、表面樹脂層や表面保護層の外周端面からの吸水を防止でき、耐水性、耐久性を一層向上できるとともに、外周端部からの表面樹脂層や表面保護層の剥離を効果的に防止することができる。端部保護層は、水密性を有する封止テープを貼着して形成したり、表面保護層と相溶性を有する合成樹脂材料からなるフィルムやシートを熱融着して形成したり、表面保護層と相溶性を有する合成樹脂材料に浸漬して形成したりするなど、任意の方法で形成することができる。

【発明を実施するための最良の形態】

【0034】

図1は、本発明に係る軽量セメントパネル1の一実施形態を示す断面図である。図1に示す実施の形態の軽量セメントパネル1Aは、軽量セメントからなるパネル本体2の表面2aを表面保護層3で一体に被覆し、パネル本体2の側端面2bを発泡合成樹脂からなる側部発泡層4で一体に被覆し、表面保護層3の外周端部及び側部発泡層4を端部保護層5で被覆したものである。但し、表面保護層3と端部保護層5の少なくとも一方を省略したものも本発明の範疇である。

【0035】

前記軽量セメントからなるパネル本体2は、例えば、補強繊維6と多数の気泡(図示せず)を分散状態で含有する多孔質成形体7からなる。多孔質成形体7は、例えば、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物をセメント用成形型内に充填し、養生固化することで得られる。

【0036】

前記セメントは特に限定されず、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント等、各種セメントを使用できる。これらのなかでも、生産性、強度等の点から早強ポルトランドセメントが好ましい。

【0037】

セメントと水との配合割合は、セメント100重量部に対して水が20〜100重量部、更には20〜50重量部の範囲が好ましい。水が多すぎると強度が低下する傾向にあり、水が少なすぎると成形時にセメント混練物の流動性が低下して成形性を阻害する傾向にある。

【0038】

前記補強繊維6としては、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等が挙げられる。これらの繊維のなかでも、ビニロン繊維は耐久性が高く、しかもセメントとの親和性に優れるので好ましい。補強繊維6の繊維長は特に限定されないが、4〜35mmの範囲が好ましい。補強繊維6の繊維長が4mm未満では補強効果が不足する傾向がみられる。補強繊維6の繊維長が長い方が補強効果の点では有利であるが、その一方で、繊維長が長くなるほど分散性が低下し、成形体内で補強繊維6が偏在して、かえってパネル強度を低下させる場合もある。また、補強繊維6の太さにも特に限定はないが、通常、10μm〜100μmのものが用いられる。

【0039】

前記パネル本体2は、セメント混練時にビニロンやガラスチョップ等の補強繊維6を均一に分散させるだけで、図1に示すような補強繊維6の絡み合いによる補強構造が得られる。従って、パネルの製造に際して、網状補強材等の補強材を埋設する場合の位置決め操作等の煩雑な作業も不要で、強度にバラツキのないパネルを容易に製造できる。

【0040】

補強繊維6の配合量は、前記セメント100重量部に対して0.5〜5重量部とすることが好ましい。補強繊維6の配合量が少ないと、補強効果も低く、パネル強度も低くなる。補強繊維6の配合量が多いほどパネル補強効果においては有利であるものの、補強繊維6の配合量が過剰であるとセメント混練物中での分散性が悪くなり、補強繊維6が偏在して、パネルの強度が不均一になり、かえってパネルの強度を低下させるおそれがある。このような観点から、補強繊維6の配合量のより好ましい範囲は、セメント100重量部に対して0.5〜3重量部である。

【0041】

前記起泡剤は特に限定されず、セメント用、コンクリート用の起泡剤、例えば、タンパク質系、界面活性剤系、樹脂系等の公知の各種の起泡剤を使用できる。更に、前記起泡剤とともに、アルミニウム粉等の金属系発泡剤を使用することもできる。起泡剤の添加量や添加方法は特に限定されないが、通常はセメント100重量部に対して0.1〜3重量部の範囲で、得られるパネルの比重が、1.0以下の、目標値となるように適宜調整すればよい。パネルの比重は、好ましくは0.5〜1.0であり、更に好ましくは0.6〜0.9の範囲、特に好ましくは木質合板と同じ0.7〜0.8程度である。比重が小さいほどパネルは軽量となり、取り扱い性の面では有利である。しかし、比重が小さくなるほど気孔率が大きくなり、パネルの強度が低下する。一方、比重が大きくなるほどパネルが重くなり、取り扱い性が低下する。

【0042】

前記セメント、水、補強繊維及び起泡剤をプレフォームした泡、その他の添加剤等からなる混練物の混練に際しては、従来公知のセメントミキサーやコンクリートミキサーなどを使用できるが、混練物中の起泡剤をプレフォームした泡(気泡)の状態や補強繊維にダメージを与えることなく、かつ全体を均一に混練することが必要である。混練時に起泡剤の泡(気泡)がダメージを受けると、成形後のパネルにおける気泡の大きさが不均一となり、パネル強度にバラツキが生じることがある。また、補強繊維がダメージを受けると折損して所期の補強効果が得られないおそれがある。

【0043】

パネル本体2は、上記のようなセメント、水、補強繊維および起泡剤をプレフォームした泡を混練し、セメント用成形型に充填して使用目的に応じた大きさの板状に成形するか、又はそれより大きなブロック状に成形した後、養生することで、気泡を含んだセメントミルクが、セメントと水との水和反応により硬化して、補強繊維と多数の気泡を分散状態で含有する軽量な多孔質成形体が得られる。パネル本体2の厚さは、通常、8〜30mm程度である。

【0044】

軽量セメントからなるパネル本体2の具体的な製造法の一例を挙げると、セメントに水及び減水剤を混合し、これに補強繊維を加えて混練する。一方、起泡剤に空気を導入し、所定の倍率、例えば20倍程度にプレフォームする。この起泡剤をプレフォームした泡を、前記混練物に加えて混練する。なお、混練の途中で混練物の比重を適宜測定し、目標値に近づけるよう、起泡剤をプレフォームした泡を更に追加して混練してもよい。このセメント混練物を、例えば、金属製の耐圧成形型に充填し、例えば600mm(幅)×1800mm(長さ)×11mm(厚)の板状に成形し、これを養生、固化させる。これにより、図1に示すような、セメントが固化した多孔質成形体7からなり、成形体7中に分散した補強繊維6の絡み合いにより補強された軽量セメントからなるパネル本体2が得られる。また、図11に示すように、補強繊維6で補強した軽量セメントからなる大きなブロック状の多孔質成形体7Aに成形し、養生固化した後、所望の厚さ、大きさの板状に切り出してパネル本体2を得るようにしてもよい。なお、養生は、通常の養生でもよいし、蒸気養生でもよいし、両者を組み合わせてもよい。また、養生はセメント用成形型内で完了させるのではなく、セメント用成形型内で蒸気養生し、ある程度固化した段階、通常は数時間後、型から取り出して更に養生することで、セメント用成形型での成形サイクルが短くなり、生産性が向上する。

【0045】

そして、本発明に係る軽量セメントパネル1は、前記のような軽量セメントからなパネル本体2の4つの側端面2bが側部発泡層4にて一体に被覆され、パネル本体2の外側部に側部発泡層4が枠状に形成されている。

【0046】

側部発泡層4を構成する発泡合成樹脂は特に限定されるものではないが、例えばポリスチレンフォーム、ポリエチレンフォーム、硬質ポリウレタンフォーム、軟質ポリウレタンフォーム、硬質塩化ビニルフォーム、ユリアフォーム、フェノールフォーム、アクリルフォーム、酢酸セルロースフォーム、その他の発泡合成樹脂が例示できる。

【0047】

側部発泡層4を成形する方法としては、一般的に公知な方法が適用可能である。このうち、ポリウレタンフォーム、ユリアフォーム、フェノールフォームの3種類の発泡方法を、その代表例として以下に例示する。

【0048】

ポリウレタンフォームは、ポリオール、過剰のジイソシアネート、架橋剤、発泡剤、触媒、気泡サイズ調整剤等の原料によって得られ、発泡剤として水とイソシアネートとの反応による二酸化炭素、メチレンジクロライド、ペンタン、機械混合時に入れる空気等、その他分解型の有機系発泡剤が用いられる。気泡サイズ調整剤にはシリコーン樹脂や乳化剤が、触媒にはアミン類や有機スズ化合物等が使用できる。

【0049】

ユリアフォームは、粘度が1000cp程度の粘稠なユリア−ホルムアルデヒド水溶液(樹脂分50〜90%)100部に、プロパン、ブタン、ブテン、ヘキサン、塩化メチルのような発泡剤を2〜30部低温または密閉容器中で分散させ、乳化剤の存在下で酸触媒を加えた後、15〜115℃に温度を上げて得る。また乳化剤を含んだユリア樹脂初期縮合物を、現場発泡機によって塩酸液を混合しながら機械的に起泡しながら吐出させてもよい。

【0050】

フェノールフォームは、レゾール型初期縮合物に泡立機で空気を吹き込みながらクリーム状としつつ、攪拌下で硬化剤を混合して対象部分に被着あるいは充填することによって得る。さらに、クリーム状とする時に重炭酸ソーダを1%程度加えて発泡を助けてもよい。この方法によれば、硬化剤の添加後速やかに硬化する。酸化触媒にはベンゼンスルフォン酸、トルエンスルフォン酸、硫酸、リン酸等が用いられる。また、揮発性発泡剤を配合しておくと、反応熱で起泡するので初めの泡立ては必要ない。発泡用に適したフェノール樹脂も市販されているが、レゾール85部にアジピン酸とヘキサメチレンジアミンから得られたポリアミド5部を共重合させて強靱な発泡体を作製することもでき、ポリビニルアルコール、塩化ビニル樹脂を5〜20部程度配合して強靱性、弾性などを補うこともできる。

【0051】

側部発泡層4の発泡倍率に特に限定はないが、通常は2〜10倍程度でよい。側部発泡層4の発泡倍率が小さいほどパネル強度は増大するが、その一方でパネル重量も増大する。また、側部発泡層4の発泡倍率が大きくなるほどパネルは軽量化されるが、その一方でパネル強度が低下する傾向が見られる。従って、側部発泡層4の発泡倍率は、パネルの軽量性、強度、耐衝撃性などの観点から適宜決定される。また、側部発泡層4の厚さは、パネル本体2と略同じ厚さに設定され、幅は特に限定はないが、軽量セメントパネル1の落下時の衝撃を効果的に吸収できるように、2〜10mm程度に設定されている。

【0052】

パネル本体2の側端面2bを側部発泡層4で一体に被覆する方法も特に限定されないが、一例を挙げると、密閉可能な製品用成形型内で、軽量セメントからなるパネル本体2の周囲に充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の側端面2bを側部発泡層4にて一体に被覆する。より具体的には、先ず、パネル本体2よりも若干大きな内部空間を有する製品用成形型の中央部内にパネル本体2を位置決め載置し、次にパネル本体2の外周側に発泡性合成樹脂を充填し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の側端面2bに側部発泡層4を被覆することになる。このように、密閉した製品用成形型内で発泡性合成樹脂を発泡硬化させて側部発泡層4を設けることで、側部発泡層4は、その表面が気泡のないスキン層に覆われた平滑面に形成される。なお、側部発泡層4は、連続気泡の少ない、または連続気泡のない独立気泡からなるものが、耐水性、表面性、コンクリート型枠用として使用した場合の打設コンクリートからの離型性等に優れることから好ましい。また、図12に示すように、パネル本体2の側端面に予め側部発泡層4を形成したパネル本体2Aを用いることもできる。このようなパネル本体2Aの具体的な製造方法としては、前述したブロック状の多孔質成形体7Aよりも大きな内部空間を有する密閉した発泡成形用成形型内の中央部に前記多孔質成形体7Aを装填し、多孔質成形体7Aと発泡成形用成形型間の隙間に、発泡性合成樹脂を充填して発泡硬化させて、図12に示すように、多孔質成形体7Aの外周側面を側部発泡層4で被覆させ、これを所望の厚さ、大きさの板状にスライスして製作することができる。側部発泡層4は多孔質成形体7Aの少なくとも外周4面に設けられていればよく、側部発泡層4がパネル本体2Aの外周部に配置されるように丸ノコ或いは帯ノコなどの刃物でスライスすることになる。

【0053】

また、本発明に係る軽量セメントパネル1は、パネル本体2の表面2aが表面保護層3にて一体に被覆されている。そして、この表面保護層3により、軽量セメントパネル1の強度が増大するとともに、表面性、耐水性、更にはコンクリート型枠用として使用した場合の打設コンクリートからの離型性も向上する。表面保護層3はパネル本体2の表裏両面を被覆するように設けることが好ましいが、一方の表面2aのみを被覆するように設けたものも本発明の範疇である。

【0054】

前記表面保護層3の材質には特に限定はないが、非発泡合成樹脂により構成することができる。非発泡合成樹脂にて表面保護層3を設ける方法には特に限定はないが、例えば、パネル本体2の表面2aに合成樹脂製のフィルム、シート又はボードを接着する方法、パネル本体2の表面に合成樹脂を塗布する方法などが挙げられる。前記合成樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂の他、ABS、MMA等、コンクリート型枠用として使用した場合に打設コンクリートとの離型性が良好な合成樹脂が好ましいものとして挙げられる。これらの合成樹脂からなるフィルム、シート又はボードは、接着剤にてパネル本体2の表面に接着できる。また、表面保護層3を構成する合成樹脂からなるフィルム、シート又はボードの表面をコロナ放電加工したり、それらの表面を酸で表面処理したりする等して、表面保護層3とパネル本体2の表面2aとの接着性を高めるようにしてもよい。表面保護層3を構成する合成樹脂製のフィルム、シート又はボードは単層であってもよいし、多層であってもよい。

【0055】

図1に示すように、表面保護層3は、軽量セメントパネル1Aの全表面と同じ大きさに設定され、表面保護層3の外周端部は側部発泡層4の外周端部に沿って配置されている。このように構成することで、表面保護層3の外周部を被覆するように設けられる端部保護層5と、表面保護層3との重ね合わせ部分の長さを極力大きく設定して、軽量セメントパネル1Aの外周端部からの水の浸入を効果的に防止できるように構成されている。ただし、表面保護層3の外周端部を側部発泡層4の途中部まで或いはパネル本体2の外周端部まで設けることもできる。また、表面保護層3の外周端部が側部発泡層4で被覆されるように構成することも好ましい実施の形態である。

【0056】

また、軽量セメントパネル1Aでは、表面保護層3の外周端部及び側部発泡層4が端部保護層5にて一体に被覆されている。そして、この端部保護層5により、表面保護層3の外周端面からの吸水を防止でき、軽量セメントパネル1Aの耐水性、耐久性を一層向上できるとともに、表面保護層3がその外周端部から剥離したり、パネル本体2から側部発泡層4が脱落したりすることを防止できる。但し、この端部保護層5は、表面保護層3の剥離の剥離や側部発泡層4の脱落を防止する上で設けることが好ましいが、省略したものも本発明の範疇である。

【0057】

端部保護層5は、水密性を有する封止テープを貼着して形成したり、合成樹脂製のフィルム、シートを接着や熱融着して形成したり、パネル本体2の外周端部に合成樹脂を塗布して形成したりするなど、任意の方法で形成することができる。また、合成樹脂製の断面コ字状のフレーム材をパネル本体2の側端部に沿って嵌合し、接着剤で固定して設けることもできる。端部保護層5を構成する合成樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリエチレンテレフタレート等のポリエステル系樹脂の他、ABS、MMA等が好ましいものとして挙げられる。端部保護層5と表面保護層3との重合幅は任意に設定可能であるが、3mm〜10mm程度に設定でき、またパネル本体2に対する側部発泡層4の取付強度を高めるため、少なくともパネル本体2と側部発泡層4との境界部を含むように端部保護層5を設けることが好ましい。更に、パネル本体2の側端面の側部発泡層4に、表面保護層3の外周端部を一体に被覆する端部保護層5を設けると、端部保護層5を側部発泡層4と同時に成形することが可能となり、製作コストの上昇を抑制できるので好ましい。

【0058】

図2は、本発明に係る軽量セメントパネル1の更に他の実施の形態を示すものである。この実施の形態に係る軽量セメントパネル1Bは、前記軽量セメントパネル1Aにおける非発泡合成樹脂からなる表面保護層3に代えて、パネル本体2の表面2aに、非発泡合成樹脂層10と紙11とからなる表面保護層3を設けたもので、それ以外については前記軽量セメントパネル1Aと同様に構成されている。前記非発泡合成樹脂層10としては、先に記載したポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の各種合成樹脂が挙げられる。この非発泡合成樹脂層10は、紙11の表面に熱ラミネート等により直接接着されたものであってもよいし、また図3に示す軽量セメントパネル1Cのように、接着剤12を介して、フィルム状、シート状又はボード状の非発泡合成樹脂を紙11に接着してあってもよい。接着剤の種類については特に限定はなく、非発泡合成樹脂層10を構成する合成樹脂材料と紙11との両方への接着性を考慮して公知の接着剤のなかから適宜選択して使用することができる。更に、非発泡合成樹脂層10と紙11とを接着する接着剤として、側部発泡層4を構成する発泡性合成樹脂と同じ発泡性合成樹脂を用い、成形型内で、パネル本体2の表面2a及び側端面2bに対する側部発泡層4の被覆成形、側部発泡層4への紙11の接着、並びに紙11への非発泡合成樹脂層10(フィルム状、シート状又はボード状)の接着を同一工程内で行うこともできる。なお、図2及び3中、図1と共通する構造については、同一符合を付して説明を省略する。

【0059】

上記のようにパネル本体2の表面2aに表面保護層3を設けること、とりわけ最外層に、非発泡合成樹脂からなるフィルム、シート又はボードを接着したり、合成樹脂を塗布したりして表面保護層3を設けることで、パネル表面からの吸水を確実に防止でき、またコンクリート型枠用として使用した場合には、平滑で綺麗なコンクリート打設面が得られ、しかも打設したコンクリートからの離型性も良好となる。また、表面保護層3が紙11を含んで構成されていると、軽量セメントパネル1の曲げ剛性、弾力性、耐衝撃性も更に増大し、また軽量セメントパネル1に打ち込んだ釘の引き抜き強度が増大し、釘打ち性も向上するので好ましい。この実施の形態においては、側部発泡層4が、パネル本体2に対する防水性能、耐衝撃性の付与、並びにパネル本体2への表面保護層3の接着機能の全てを担うものであり、これにより、耐水性、耐衝撃性に優れた軽量セメントパネルを効率よく製造できる。

【0060】

図4は、本発明に係る軽量セメントパネル1の更に他の実施の形態を示すものである。この実施の形態に係る軽量セメントパネル1Dは、前記軽量セメントパネル1Aにおけるパネル本体2の表面2aを発泡合成樹脂からなる表面樹脂層4Aにて被覆し、その上に表面保護層3を設けたもので、それ以外については前記軽量セメントパネル1Aと同様に構成されている。なお、図4中、図1と共通する構造については、同一符合を付して説明を省略する。

【0061】

表面樹脂層4Aの厚さは0.5〜2mm程度に設定されている。なお、図4に示す実施の形態では、パネル本体2の表裏両面に表面樹脂層4Aを設けたが、パネルの用途に応じていずれか一方の表面のみに設けることもできる。

【0062】

表面樹脂層4Aを構成する合成樹脂は特に限定されるものではないが、例えばポリスチレンフォーム、ポリエチレンフォーム、硬質ポリウレタンフォーム、軟質ポリウレタンフォーム、硬質塩化ビニルフォーム、ユリアフォーム、フェノールフォーム、アクリルフォーム、酢酸セルロースフォーム、その他の発泡合成樹脂が例示できる。また、ポリスチレン樹脂、ポリエチレン樹脂、硬質ポリウレタン樹脂、軟質ポリウレタン樹脂、硬質塩化ビニル樹脂、ユリア樹脂、フェノール樹脂、アクリル樹脂、酢酸セルロース樹脂、その他の非発泡の合成樹脂を採用することも可能である。

【0063】

表面樹脂層4Aとパネル本体2の側端面の側部発泡層4とは、異種素材で構成することも可能であるが、同一素材で構成して、同時成形或いは別個に成形することが好ましい。同時成形する場合には、例えば、密閉可能な製品用成形型内で、軽量セメントからなるパネル本体2の周囲に充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の表面2a及び側端面2bを表面樹脂層4A及び側部発泡層4にて一体に被覆する。より具体的には、先ず、パネル本体2よりも若干大きな内部空間を有する製品用成形型内の下部内に発泡性合成樹脂を充填し、次にパネル本体2を製品用成形型の中央部に位置決め載置し、次にパネル本体2の外周側及び上側に発泡性合成樹脂を充填して、前記パネル本体2を包むように発泡性合成樹脂を充填し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2を表面樹脂層4A及び側部発泡層4にて被覆できる。このように、密閉した製品用成形型内で発泡性合成樹脂を発泡硬化させて表面樹脂層4A及び側部発泡層4を設けることで、表面樹脂層4Aは、その表面が気泡のないスキン層に覆われた平滑面に形成されるとともに、多孔質成形体7からなるパネル本体2表面の気孔も封止され、パネル表面からの吸水が防止される。なお、表面樹脂層4A及び側部発泡層4は、連続気泡の少ない、または連続気泡のない独立気泡からなるものが、耐水性、表面性、コンクリート型枠用として使用した場合の打設コンクリートからの離型性等に優れることから好ましい。また、表面樹脂層4A及び側部発泡層4を別個に成形する場合には、前述の方法で図12に示すように外周部に側部発泡層4を成形したパネル本体2Aを製作し、製品用成形型内の下部内に発泡性合成樹脂を充填した状態で、このパネル本体2Aを製品用成形型の中央部に位置決め載置し、次にパネル本体2Aの上側に発泡性合成樹脂を充填し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2に対して別個に表面樹脂層4A及び側部発泡層4を設けることができる。

【0064】

また、表面保護層3は、表面樹脂層4Aに接着剤で接着することも可能であるが、表面樹脂層4Aを成形する際に、表面樹脂層4Aを構成する発泡性合成樹脂の発泡硬化時に、該発泡性合成樹脂により表面保護層3を、直接、パネル本体2に接着することもできる。例えば、成形型の内面に表面保護層3となる前記シート、フィルム又はボードを配置した状態で、パネル本体2の周囲に充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の表面2a及び側端面2bを表面樹脂層4A及び側部発泡層4にて一体に被覆すると同時に、発泡性合成樹脂を接着剤として表面保護層3を接着することができる。

【0065】

図5は、本発明に係る軽量セメントパネル1の他の実施形態を示す断面図である。この実施の形態に係る軽量セメントパネル1Eは、前記軽量セメントパネル1Dにおける、表面保護層3及び端部保護層5を省略し、表面樹脂層4Aに織布又は不織布からなる表面補強シート13を埋設状に設けたもので、それ以外については前記軽量セメントパネル1Dと同様に構成されている。尚、図5中、図4と共通する構造については、同一符号を付してその説明を省略する。

【0066】

表面補強シート13としては、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等などの繊維材からなる織布又は不織布を採用できる。特に、目付が50〜1000g/m2、好ましくは200〜300g/m2のガラス繊維からなるチョップドストランドマットは、安価に入手が可能で、しかも軽量セメントパネル1の強度剛性を大幅に向上できるので好ましい。表面補強シート13は、表面樹脂層4Aに埋設状に設けてあればよく、表面樹脂層4Aの厚さ方向の途中部に埋設状に設けることが好ましいが、表面樹脂層4Aの表面部やパネル本体2側部分に埋設状に設けることもできる。

【0067】

このように、表面樹脂層4Aに表面補強シート13を埋設状に設けると、軽量セメントパネル1Eの曲げや捩じりに対する強度剛性を一層高めることができるとともに、パネル本体2の保護性能を一層向上できる。また、表面補強シート13を織布又は不織布で構成しているので、表面補強シート13の表面側及び裏面側に配置される表面樹脂層4Aの密着性を十分に確保することができる。

【0068】

この軽量セメントパネル1Eの製造方法について説明すると、先ず、パネル本体2よりも若干大きな内部空間を有する密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、パネル本体2を製品用成形型の中央部に位置決め載置してから、パネル本体2の外周側及び上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体2の側端面を側部発泡層4にて被覆するとともに、表面補強シート13が埋設された表面樹脂層にてパネル本体2及び側部発泡層4の表面を被覆して、軽量セメントパネル1Eを製造することになる。

【0069】

別の製造方法としては、軽量セメントパネル1Eと同じ大きさの内部空間を有する密閉可能な製品用成形型を用い、この製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、外周に側部発泡層4を形成した前述のパネル本体2Aを製品用成形型内に載置してから、パネル本体2Aの上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シート13を埋設状に配置する。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させて製造する製造方法を採用することもできる。

【0070】

尚、図8に示す軽量セメントパネル1Hのように、前記軽量セメントパネル1Eに対して表面保護層3と端部保護層5を設けることもできる。このような軽量セメントパネル1Hを製造するには、製品用成形型の内面に表面保護層3となる前記シート、フィルム又はボードを配置した状態で、前記と同様にして、製品用成形型内において、パネル本体2及び側面補強シート14を表面樹脂層4A及び側部発泡層4にて一体に被覆し、次に成形品の外周端部に水密性を有する封止テープを貼着するなどして、端部保護層5を形成することで製造できる。

【0071】

図6は、本発明に係る軽量セメントパネル1の他の実施形態を示す断面図である。この実施の形態に係る軽量セメントパネル1Fは、前記軽量セメントパネル1Eにおけるパネル本体2の側端面2bと側部発泡層4間に織布又は不織布からなる側面補強シート14を埋設状に設けたもので、それ以外については前記軽量セメントパネル1Eと同様に構成されている。尚、図6中、図5と共通する構造については、同一符号を付してその説明を省略する。

【0072】

側面補強シート14としては、前記表面補強シートと同様に、ポリビニルアルコール繊維(ビニロン)、ポリプロピレン繊維やポリエチレン繊維等のポリオレフィン系繊維、アラミド繊維、炭素繊維、鋼繊維、ガラス繊維等などの繊維材からなる織布又は不織布を採用できる。特に、目付が50〜1000g/m2、好ましくは200〜300g/m2のガラス繊維からなるチョップドストランドマットは、安価に入手が可能で、しかも軽量セメントパネル1の強度剛性を大幅に向上できるので好ましい。

【0073】

このようにパネル本体2の側端面2bに側面補強シート14を埋設状に設けると、軽量セメントパネル1Fの曲げや捩じりに対する強度剛性を一層高めることができる。なお、軽量セメントパネル1A〜1Eについても、パネル本体2と側部発泡層4間に側面補強シート14を埋設状に設けて、捩じりに対するパネルの強度剛性を向上させることができる。

【0074】

軽量セメントパネル1Fの製造方法について説明すると、先ず、軽量セメントパネル1Aのパネル本体2と同様にして軽量セメントからなるパネル本体2を製作し、この側端面2bに帯状の側面補強シート14を接着剤や仮止めテープで仮固定する。次に、パネル本体2よりも若干大きな内部空間を有する製品用成形型内の下部内に発泡性合成樹脂を充填するとともに、パネル本体とほぼ同じ広さ(平面形状)の表面補強シート13をこの発泡性合成樹脂に埋設状に設ける。次に、側面補強シート14を仮固定したパネル本体2を製品用成形型の中央部に位置決め載置してから、パネル本体2の外周側及び上側に発泡性合成樹脂を充填して、前記パネル本体2を包むように発泡性合成樹脂を充填するとともに、パネル本体2の上側の発泡性合成樹脂に表面補強シート13を埋設状に設ける。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、軽量セメントパネル1Fを製造することになる。

【0075】

また、他の製造方法として、図13に示すように、軽量セメントからなる大きなブロック状の多孔質成形体7Aを成形し、側面補強シート14の素材として補強シート14Bをこの多孔質成形体7Aの外周側面に接着剤や仮止めテープ15で仮固定し、これを発泡成形用成形型内の中央部に装填し、多孔質成形体7Aと発泡成形用成形型間の隙間に、発泡性合成樹脂を充填して発泡硬化させて、図14に示すように、多孔質成形体7A及び補強シート14Bの外周側面を側部発泡層4で被覆させ、これを所望の厚さ、大きさの板状にスライスして、外周部に側面補強シート14が埋設された側部発泡層4を有するパネル本体2Bを製作する。そして、前記と同様に、製品用成形型内の下部内に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設ける。次に、パネル本体2Bを製品用成形型に載置してから、パネル本体2Bの上側に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設ける。次に、製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、軽量セメントパネル1Fを製造することもできる。

【0076】

尚、図9に示す軽量セメントパネル1Jのように、前記軽量セメントパネル1Fに対して表面保護層3と端部保護層5を設けることもできる。このような軽量セメントパネル1Jを製造するときには、製品用成形型の内面に表面保護層3となる前記シート、フィルム又はボードを配置した状態で、前記と同様にして、製品用成形型内の下部内に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設けてから、パネル本体2Bを製品用成形型に載置する。次に、パネル本体2Bの上側に発泡性合成樹脂を充填するとともに、表面補強シート13をこの発泡性合成樹脂に埋設状に設け、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させ、最後に外周端部に水密性を有する封止テープを貼着するなどして、端部保護層5を形成することで製造することができる。

【0077】

図7は、本発明に係る軽量セメントパネル1の他の実施形態を示す断面図である。この実施の形態に係る軽量セメントパネル1Gは、前記軽量セメントパネル1Fにおける表面樹脂層4Aを省略し、表面補強シート13を接着剤によりパネル本体2に一体に接着したもので、それ以外については前記軽量セメントパネル1Fと同様に構成されている。この場合には、前述のようにして製作したパネル本体2Bの表面に表面補強シート13を接着剤で積層状に接着することで、軽量セメントパネル1Gを容易に製造することができる。尚、図10に示す軽量セメントパネル1Kのように、軽量セメントパネル1Gに対して表面保護層3と端部保護層5を設けることもできる。表面保護層3は表面補強シート13とともにパネル本体2に接着することができ、また、端部保護層5は、水密性を有する封止テープを貼着するなどして形成することができる。

【0078】

上記のような本発明の軽量セメントパネル1は、コンクリート型枠用、建築物の壁材、床材、天井材、パーテーション、更にはそれらに組み込まれる断熱材等、建築分野や土木分野において広く使用できる。例えば、図15に示すものは、コンクリート型枠用パネルとして使用する例である。コンクリート型枠20は、堰板となる本発明の軽量セメントパネル1の裏面の周囲および中間の所定の位置に、桟木21を釘nにより打ち付けてある。堰板となる軽量セメントパネル1は、少なくとも曲げ弾性係数が1700N/mm2以上であり、打設コンクリート圧に耐えうる十分な強度を有し、なお且つ軽量で取り扱いが容易であるうえに、木製の堰板に較べて繰り返し使用できる回数も多く、コンクリート打設工事の工費削減にも繋がる。なお、桟木21も、前記軽量セメントパネル1と同様に、セメントを発泡成形した多孔質体であってもよい。

【実施例1】

【0079】

[多孔質成形体からなるパネル本体の製造]

早強ポルトランドセメント100重量部に対し、水35重量部及び減水剤0.3部を加えて混合し、これにビニロンの短繊維をセメント100重量部に対して1.0重量部となるように添加したセメントミルクを混練した。一方、起泡剤に空気を加えて攪拌混合し、20倍にプレフォームした。このプレフォームした起泡剤を、前記セメントミルクに、セメント100重量部に対して1重量部となるように添加して混練し、セメント混練物を得た。このセメント混練物を、縦1780mm×横580mm×高さ300mmの金属製耐圧成形型内に充填し、密閉した状態で3時間蒸気養生し、脱型して更に21時間蒸気養生し、その後、室温で6日間養生して、ブロック状の成形体を得た。この成形体を、厚さ11mmの板状にスライスし、多数の気泡を有する多孔質成形体からなるパネル本体を製造した。得られたパネル本体は、比重が0.81、曲げ強度が2.73N/mm2、曲げ弾性係数が3460N/mm2であった。なお、比重は試料の寸法(幅×長さ×厚さ)と質量から算出した。また、曲げ強度及び曲げ弾性係数は、JIS A 1408に準じ、支持棒間の距離(スパンL、資料幅)を250mmとして測定した値である。

【0080】

[発泡合成樹脂層の成形及び表面保護層の接着]

縦、横及び高さのいずれもが前記パネル本体よりもやや大きな内部空間(成形空間)を有し、密閉可能な耐圧成形型を用い、該成形型内の下部内に発泡性ウレタン樹脂を充填するとともに、パネル本体とほぼ同じ広さ(平面形状)のガラス繊維からなる不織布シートをこの発泡性ウレタン樹脂に埋設状に設け、次に側端面にガラス繊維からなる帯状の不織布シートを仮固定したパネル本体を成形型の中央部に位置決め載置し、次にパネル本体と成形型の内周面との隙間に発泡性ウレタン樹脂を充填するとともに、成形型の上部内に発泡性ウレタン樹脂を充填し、成形型の上部内に充填した発泡性ウレタン樹脂に、パネル本体とほぼ同じ広さ(平面形状)のガラス繊維からなる不織布シートを埋設状に設け、成形型を密閉した状態で発泡硬化させることにより、図6に示すような軽量セメントパネルを製造した。得られた軽量セメントパネルは、釘打ち性に優れ、かつ打ち込まれた釘の保持性も良好であった。更に、この軽量セメントパネルは、ノコギリでの切断も、木材と同様に容易であった。

【図面の簡単な説明】

【0081】

【図1】本発明の軽量セメントパネルの一実施形態を示す断面図である。

【図2】本発明の軽量セメントパネルの他の実施形態である、非発泡合成樹脂がラミネートされた紙からなる表面保護層が設けられたパネルの断面図である。

【図3】本発明の軽量セメントパネルの更に他の実施形態である、非発泡合成樹脂フィルムが接着された紙からなる表面保護層が設けられたパネルの断面図である。

【図4】本発明の軽量セメントパネルの更に他の実施形態である、パネル本体の表面を表面樹脂層で被覆し、その上に表面保護層を設けたパネルの断面図である。

【図5】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられたパネルの断面図である。

【図6】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられ、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図7】本発明の軽量セメントパネルの更に他の実施形態である、表面保護層と表面補強シートとが接着剤でパネル本体に接着され、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図8】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられたパネルの断面図である。

【図9】本発明の軽量セメントパネルの更に他の実施形態である、表面樹脂層に表面補強シートが埋設状に設けられ、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図10】本発明の軽量セメントパネルの更に他の実施形態である、表面保護層と表面補強シートとが接着剤でパネル本体に接着され、パネル本体と側面発泡層間に側面補強シートが埋設状に設けられたパネルの断面図である。

【図11】本発明の軽量セメントパネルのパネル本体の製造方法の他の実施形態である、ブロック状の多孔質成形体からパネル本体を切り分けるときの説明図である。

【図12】本発明の軽量セメントパネルのパネル本体の製造方法の更に他の実施形態である、側部発泡層を被覆したブロック状の多孔質成形体からパネル本体を切り分けるときの説明図である。

【図13】本発明の軽量セメントパネルのパネル本体の製造方法の更に他の実施形態である、側面補強シートが仮固定されたブロック状の多孔質成形体の説明図である。

【図14】同実施形態である、側面補強シートの表面に側部発泡層が更に被覆されたブロック状の多孔質成形体からパネル本体を切り分けるときの説明図である。

【図15】本発明の軽量セメントパネルを用いたコンクリート型枠の一実施形態を示す斜視図であり、(a)は表面側、(b)は裏面側である。

【符号の説明】

【0082】

1、1A、1B、1C、1D、1E 軽量セメントパネル

1F、1G、1H、1J、1K 軽量セメントパネル

2、2A、2B パネル本体

2a パネル本体の表面

2b パネル本体の側端面

3 表面保護層

4 側部発泡層

4A 表面樹脂層

5 端部保護層

6 補強繊維

7、7A 多孔質成形体(軽量セメント)

10 非発泡合成樹脂層

11 紙

12 接着剤

13 表面補強シート

14 側面補強シート

14B 補強シート

15 仮止めテープ

20 コンクリート型枠

21 桟木

【特許請求の範囲】

【請求項1】

軽量セメントからなるパネル本体の側端面が発泡合成樹脂からなる側部発泡層にて一体に被覆されており、比重が0.5〜1.0の範囲内であることを特徴とする軽量セメントパネル。

【請求項2】

前記パネル本体が、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有してなり、比重が0.5〜1.0の範囲内である請求項1記載の軽量セメントパネル。

【請求項3】

前記軽量セメントパネルの表面に織布又は不織布からなる表面補強シートが一体に被覆されている請求項1又は2に記載の軽量セメントパネル。

【請求項4】

前記軽量セメントパネルの表面に合成樹脂からなる表面樹脂層が一体に被覆され、前記表面樹脂層に前記表面補強シートが埋設状に設けられている請求項3に記載の軽量セメントパネル。

【請求項5】

前記パネル本体の側端面と側部発泡層間に織布又は不織布からなる側面補強シートが埋設状に設けられている請求項1〜4のいずれか1項に記載の軽量セメントパネル。

【請求項6】

前記表面補強シートと側面補強シートの少なくとも一方が、目付50〜1000g/m2のガラス繊維製の不織布からなる請求項3〜5のいずれかに記載の軽量セメントパネル。

【請求項7】

前記軽量セメントパネルの表面が前記表面保護層にて一体に被覆されている請求項1〜6のいずれかに記載の軽量セメントパネル。

【請求項8】

前記表面保護層が非発泡合成樹脂で構成されている請求項7に記載の軽量セメントパネル。

【請求項9】

前記軽量セメントパネルの外周端部が端部保護層にて一体に被覆されている請求項1〜8のいずれかに記載の軽量セメントパネル。

【請求項10】

建築用又は土木用である請求項1〜9のいずれかに記載の軽量セメントパネル。

【請求項11】

コンクリート型枠用である請求項10記載の軽量セメントパネル。

【請求項12】

セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填して、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有してなり、比重が0.5〜1.0の範囲内の軽量セメントからなるパネル本体と、

前記パネル本体の側端面を一体に被覆する発泡合成樹脂からなる側部発泡層と、

前記パネル本体の側端面と前記側部発泡層間に埋設状に設けた織布又は不織布からなる側面補強シートと、

前記パネル本体及び側部発泡層の表面を一体に被覆する合成樹脂からなる表面樹脂層と、

前記表面樹脂層に埋設状に設けた織布又は不織布からなる表面補強シートと、

を備えたことを特徴とするコンクリート型枠用の軽量セメントパネル。

【請求項13】

パネル本体よりも若干大きな内部空間を有する密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型の中央部に位置決め載置し、次にパネル本体の外周側及び上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする軽量セメントパネルの製造方法。

【請求項14】

前記製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置させた状態で、前記パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆して、表面樹脂層を構成する発泡性合成樹脂により、表面保護層となるフィルム、シート又はボードを前記パネル本体に接着する請求項13記載の軽量セメントパネルの製造方法。

【請求項15】

前記パネル本体として、側端面に織布又は不織布からなる側面補強シートを予め固定したものを用いた請求項13又は請求項14記載の軽量セメントパネルの製造方法。

【請求項16】

前記軽量セメントからなるパネル本体を製造する工程として、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化する工程を設けた請求項13〜15のいずれかに記載の軽量セメントパネルの製造方法。

【請求項17】

前記軽量セメントからなるパネル本体を製造する工程として、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化して多孔質成形体を製造する工程と、前記多孔質成形体をスライスしてパネル本体を製作する工程とを設けた請求項13〜15のいずれかに記載の軽量セメントパネルの製造方法。

【請求項18】

セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、密閉した発泡成形用成形型内で、前記多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面を発泡合成樹脂層にて一体に被覆する工程と、発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記発泡合成樹脂からなる側部発泡層にて側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする軽量セメントパネルの製造方法。

【請求項19】

セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、多孔質成形体の外周側面に織布又は不織布からなる補強シートを仮固定する工程と、密閉した発泡成形用成形型内で、前記補強シートを仮固定した多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面に前記補強シート及び発泡合成樹脂層を一体に被覆する工程と、前記補強シート及び発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記補強シートからなる側面補強シートと、前記発泡合成樹脂からなる側部発泡層とで側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする軽量セメントパネルの製造方法。

【請求項20】

前記パネル本体及び側部発泡層を表面樹脂層にて被覆する工程において、密閉可能な製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置した状態で、前記製品用成形型内で、前記パネル本体の表面を発泡合成樹脂からなる表面樹脂層にて一体に被覆すると同時に、表面保護層となるフィルム、シート又はボードを前記表面樹脂層にてパネル本体に接着する請求項18又は19に記載の軽量セメントパネルの製造方法。

【請求項21】

前記パネル本体及び側部発泡層の外周端部を、端部保護層により被覆する工程を備えた請求項13〜20のいずれかに記載の軽量セメントの製造方法。

【請求項1】

軽量セメントからなるパネル本体の側端面が発泡合成樹脂からなる側部発泡層にて一体に被覆されており、比重が0.5〜1.0の範囲内であることを特徴とする軽量セメントパネル。

【請求項2】

前記パネル本体が、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有してなり、比重が0.5〜1.0の範囲内である請求項1記載の軽量セメントパネル。

【請求項3】

前記軽量セメントパネルの表面に織布又は不織布からなる表面補強シートが一体に被覆されている請求項1又は2に記載の軽量セメントパネル。

【請求項4】

前記軽量セメントパネルの表面に合成樹脂からなる表面樹脂層が一体に被覆され、前記表面樹脂層に前記表面補強シートが埋設状に設けられている請求項3に記載の軽量セメントパネル。

【請求項5】

前記パネル本体の側端面と側部発泡層間に織布又は不織布からなる側面補強シートが埋設状に設けられている請求項1〜4のいずれか1項に記載の軽量セメントパネル。

【請求項6】

前記表面補強シートと側面補強シートの少なくとも一方が、目付50〜1000g/m2のガラス繊維製の不織布からなる請求項3〜5のいずれかに記載の軽量セメントパネル。

【請求項7】

前記軽量セメントパネルの表面が前記表面保護層にて一体に被覆されている請求項1〜6のいずれかに記載の軽量セメントパネル。

【請求項8】

前記表面保護層が非発泡合成樹脂で構成されている請求項7に記載の軽量セメントパネル。

【請求項9】

前記軽量セメントパネルの外周端部が端部保護層にて一体に被覆されている請求項1〜8のいずれかに記載の軽量セメントパネル。

【請求項10】

建築用又は土木用である請求項1〜9のいずれかに記載の軽量セメントパネル。

【請求項11】

コンクリート型枠用である請求項10記載の軽量セメントパネル。

【請求項12】

セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填して、養生固化した多孔質成形体からなり、該成形体中に前記補強繊維及び泡を分散状態で含有してなり、比重が0.5〜1.0の範囲内の軽量セメントからなるパネル本体と、

前記パネル本体の側端面を一体に被覆する発泡合成樹脂からなる側部発泡層と、

前記パネル本体の側端面と前記側部発泡層間に埋設状に設けた織布又は不織布からなる側面補強シートと、

前記パネル本体及び側部発泡層の表面を一体に被覆する合成樹脂からなる表面樹脂層と、

前記表面樹脂層に埋設状に設けた織布又は不織布からなる表面補強シートと、

を備えたことを特徴とするコンクリート型枠用の軽量セメントパネル。

【請求項13】

パネル本体よりも若干大きな内部空間を有する密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型の中央部に位置決め載置し、次にパネル本体の外周側及び上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする軽量セメントパネルの製造方法。

【請求項14】

前記製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置させた状態で、前記パネル本体の側端面を側部発泡層にて被覆するとともに、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆して、表面樹脂層を構成する発泡性合成樹脂により、表面保護層となるフィルム、シート又はボードを前記パネル本体に接着する請求項13記載の軽量セメントパネルの製造方法。

【請求項15】

前記パネル本体として、側端面に織布又は不織布からなる側面補強シートを予め固定したものを用いた請求項13又は請求項14記載の軽量セメントパネルの製造方法。

【請求項16】

前記軽量セメントからなるパネル本体を製造する工程として、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化する工程を設けた請求項13〜15のいずれかに記載の軽量セメントパネルの製造方法。

【請求項17】

前記軽量セメントからなるパネル本体を製造する工程として、セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化して多孔質成形体を製造する工程と、前記多孔質成形体をスライスしてパネル本体を製作する工程とを設けた請求項13〜15のいずれかに記載の軽量セメントパネルの製造方法。

【請求項18】

セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、密閉した発泡成形用成形型内で、前記多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面を発泡合成樹脂層にて一体に被覆する工程と、発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記発泡合成樹脂からなる側部発泡層にて側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする軽量セメントパネルの製造方法。

【請求項19】

セメント、水、補強繊維及び起泡剤をプレフォームした泡を混練した混練物を、密閉したセメント用成形型内に充填し、養生固化してブロック状の多孔質成形体を製造する工程と、多孔質成形体の外周側面に織布又は不織布からなる補強シートを仮固定する工程と、密閉した発泡成形用成形型内で、前記補強シートを仮固定した多孔質成形体の外周側面と発泡成形用成形型間に発泡性合成樹脂を充填して発泡硬化させ、前記多孔質成形体の外周側面に前記補強シート及び発泡合成樹脂層を一体に被覆する工程と、前記補強シート及び発泡合成樹脂層にて被覆した多孔質成形体をスライスして、前記補強シートからなる側面補強シートと、前記発泡合成樹脂からなる側部発泡層とで側端面を被覆した設定厚さのパネル本体を製作する工程と、密閉可能な製品用成形型の下部内に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次にパネル本体を製品用成形型内に位置決め載置し、次にパネル本体の上側に発泡性合成樹脂を充填するとともに、この発砲合成樹脂に製品用成形型の内部空間と略同じ平面寸法の織布又は不織布からなる表面補強シートを埋設状に配置し、次に製品用成形型を密閉した状態で、充填した発泡性合成樹脂を発泡硬化させることで、表面補強シートが埋設された表面樹脂層にてパネル本体及び側部発泡層の表面を被覆することを特徴とする軽量セメントパネルの製造方法。

【請求項20】

前記パネル本体及び側部発泡層を表面樹脂層にて被覆する工程において、密閉可能な製品用成形型の内面に、表面保護層となるフィルム、シート又はボードを予め配置した状態で、前記製品用成形型内で、前記パネル本体の表面を発泡合成樹脂からなる表面樹脂層にて一体に被覆すると同時に、表面保護層となるフィルム、シート又はボードを前記表面樹脂層にてパネル本体に接着する請求項18又は19に記載の軽量セメントパネルの製造方法。

【請求項21】

前記パネル本体及び側部発泡層の外周端部を、端部保護層により被覆する工程を備えた請求項13〜20のいずれかに記載の軽量セメントの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−74345(P2009−74345A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−285715(P2007−285715)

【出願日】平成19年11月2日(2007.11.2)

【出願人】(398062574)カナフレックスコーポレーション株式会社 (62)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年11月2日(2007.11.2)

【出願人】(398062574)カナフレックスコーポレーション株式会社 (62)

【Fターム(参考)】

[ Back to top ]