軽量ポリ塩化ビニル系樹脂製床材

【課題】軽量性と加工性に優れ、耐久性に優れたポリ塩化ビニル系樹脂製床材を提供する。

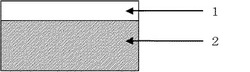

【解決手段】ポリ塩化ビニル系樹脂製床材は少なくとも表面層1と裏層2の2層からなり、裏層2がポリ塩化ビニル系樹脂に、中空粒子及び発泡剤を含有してなる発泡層であることを主な特徴とする。裏層2がポリ塩化ビニル系樹脂100重量部に対し、中空粒子を5重量部〜40重量部含有した発泡層であり、床材1m2当たりの重量が0.8kg〜1.8kgであるポリ塩化ビニル系樹脂製床材である。

【解決手段】ポリ塩化ビニル系樹脂製床材は少なくとも表面層1と裏層2の2層からなり、裏層2がポリ塩化ビニル系樹脂に、中空粒子及び発泡剤を含有してなる発泡層であることを主な特徴とする。裏層2がポリ塩化ビニル系樹脂100重量部に対し、中空粒子を5重量部〜40重量部含有した発泡層であり、床材1m2当たりの重量が0.8kg〜1.8kgであるポリ塩化ビニル系樹脂製床材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量、かつ耐久性に優れたポリ塩化ビニル系樹脂製床材に関するものである。

【背景技術】

【0002】

従来、ポリ塩化ビニル系樹脂は、物理的性質、化学的性質に優れた特性を有してることから、建物や乗り物などに広く使用されている。特に自動車、バス、電車など車両、航空機、船舶の分野では高速化や燃費の向上などが求められており、そこに使用されている床材にも軽量化が望まれている。しかし、ポリ塩化ビニル系樹脂はそれ自体、比重が大きく、材料の強度をさらに向上させるために充填材などを含有していることが多い。一般的な充填剤は、樹脂に比べて比重が大きいため、成形品としては重量が重くなる。

【0003】

塩化ビニル系樹脂組成物の軽量化技術として、ポリ塩化ビニル系樹脂に中空充填材と板状充填材とを含有させる方法がある(特許文献1)。また、熱可塑性樹脂製床材には、室内などの軽歩行用床材として裏層に発泡層を積層した床材があり、これらの床材は一般の熱可塑性樹脂製床材に比べて軽量である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−298762

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の塩化ビニル系樹脂組成物は中空充填材の添加量が多いために、可塑剤量の多い軟質塩化ビニル系樹脂に対する場合などは、成型手段が押出機に限定されるといった問題があった。さらに多量の中空充填材を添加しても、加工中に中空充填材が割れてしまい、充分な軽量効果が得られない等の問題があった。

【0006】

また、前述の裏層に発泡層を積層した床材では軽量性が充分でなく、それ以上軽量効果を上げるため発泡倍率を高くすると裏層の強度が低下するため、乗り物など屋外で人の乗り降りが頻繁な重歩行の用途においては、繰り返し荷重がかかることで発泡層がつぶれ、床の表面が波打ったり膨れるなど、耐久性が不充分であるという問題があった。

【0007】

本発明は上記課題を解決しようとするものであり、その目的は軽量性と加工性に優れ、耐久性に優れたポリ塩化ビニル系樹脂製床材を提供することである。

【課題を解決するための手段】

【0008】

係る目的を達成するために、本発明のポリ塩化ビニル系樹脂製床材は少なくとも表面層と裏層の2層からなり、裏層がポリ塩化ビニル系樹脂に、中空粒子及び発泡剤を含有してなる発泡層であることを主な特徴とする。

【0009】

即ち本発明は、少なくとも表面層と裏層の2層からなる床材であって、裏層がポリ塩化ビニル系樹脂100重量部に対して中空粒子を5重量部〜40重量部含有した発泡層であり、かつ1m2当たりの重量が0.8kg〜1.8kgのポリ塩化ビニル系樹脂製床材であり(請求項1)、その発泡層の発泡倍率は1.3倍〜3.0倍であり(請求項2)、前記中空粒子は比重が0.2〜0.9であり、平均粒子径が30μm〜600μmであり(請求項3)、前記表面層の引張弾性率が20MPa〜200MPaであり(請求項4)、成形されたポリ塩化ビニル系樹脂製床材の比重が0.40〜0.90である(請求項5)。

【発明の効果】

【0010】

本発明の軽量ポリ塩化ビニル系樹脂製床材は、少なくとも表面層と裏層の2層からなる床材であって、裏層がポリ塩化ビニル系樹脂100重量部に対して中空粒子を5重量部〜40重量部含有した発泡層であり、かつ1m2当たりの重量が0.8kg〜1.8kgの床材とすることにより、重歩行における耐久性に優れ、軽量性および加工性にも優れる塩化ビニル系樹脂製床材を得ることができる。

【0011】

さらに、本発明の軽量ポリ塩化ビニル系樹脂製床材を構成する裏層となる発泡層の発泡倍率を1.3倍〜3.0倍とすることにより、より耐久性に優れた効果を得ることができる。

【0012】

また、裏層に配合される中空粒子を比重が0.2〜0.9であり、平均粒子径が30μm〜600μmであるものとすることでシート成形時に中空粒子の割れを最小限にし、さらに良好な加工性を得ることができる。

【0013】

本発明の軽量ポリ塩化ビニル系樹脂製床材を構成する表面層の引張弾性率を20MPa〜200MPaとすることにより、歩行安定性に優れ、歩行などによりへこみ荷重を受けた際に裏層のへこみの復元を妨げることなく速やかに復元することができ、さらに表面層の外観の変化を防止することができる。

【0014】

本発明で成形された軽量ポリ塩化ビニル系樹脂製床材の比重を0.40〜0.90とすることで車両などの乗り物の床材に好適な軽量床材とすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る床材の断面図

【図2】本発明に係る床材の断面図

【図3】本発明に係る床材の断面図

【図4】本発明に係る床材の断面図

【図5】本発明に係る床材の断面図

【図6】本発明に係る裏層の繰り返し荷重試験後の断面の電子顕微鏡観察写真 (発泡倍率2倍)

【図7】本発明に係る裏層の繰り返し荷重試験後の断面の電子顕微鏡観察写真 (発泡倍率3倍)

【発明を実施するための形態】

【0016】

以下、本発明の好適実施の態様について詳細に説明する。

【0017】

本発明の軽量ポリ塩化ビニル系樹脂製床材は少なくとも表面層と裏層の2層からなる。その裏層は、ポリ塩化ビニル系樹脂100重量部に対し、中空粒子5重量部〜40重量部と、発泡剤とを含有してなる発泡層である。

【0018】

本発明で用いるポリ塩化ビニル系樹脂としては、たとえばポリ塩化ビニル、エチレン−塩化ビニル共重合体、プロピレン−塩化ビニル共重合体、塩化ビニル−アクリル系樹脂共重合体、塩化ビニル−ウレタン共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−酢酸ビニル共重合体などが挙げられ、これらを1種単独でも2種以上組み合わせて使用しても良い。これらポリ塩化ビニル系樹脂の中でも加工性、価格の点でポリ塩化ビニルが好ましい。裏層に用いられるポリ塩化ビニル系樹脂は、平均重合度が小さいものは溶融張力が低いため、発泡成形時に発泡セルが均一になりにくい傾向があり、平均重合度が大きいものは溶融粘度が高く、成形加工が困難になる傾向があるため、裏層に用いられるポリ塩化ビニル系樹脂の平均重合度は発泡セルが比較的均一で成形加工性に優れる400〜2200の範囲のものが好ましい。

【0019】

本発明において使用される中空粒子としては、無機系としては、ガラスバルーン、シラスバルーン、フライアッシュバルーン、マイクロバルーン、シリカバルーン、アルミナバルーン、カーボンバルーン等がある。有機系の中空粒子としては、フェノール樹脂、エポキシ樹脂、尿素樹脂を原料とした物質などがある。上記の中空粒子の中でも裏層、すなわち発泡層の成形加工中、および発泡セルを形成する際に形状変化が少ない無機系のものが好ましく、この中でも化学的に安定なガラスバルーン、フライアッシュバルーンが好ましい。

【0020】

中空粒子の含有量は、ポリ塩化ビニル系樹脂100重量部に対して、5重量部〜40重量部である。含有量が5重量部より少ないと充分な軽量効果が得られず、40重量部よりも多いと成形加工が困難になるばかりか、成形加工中に中空粒子の破壊が多くなり、結果として充分な軽量効果が得られなくなる。軽量効果と加工性のバランスからさらに好ましい範囲としては10重量部〜20重量部である。

【0021】

本発明では、前記のような種類のうち任意の中空粒子が使用できる。中空粒子は一般に、比重が小さいものは中空球の肉厚が薄く耐圧強度が小さい傾向があるため、成形加工中にかかる応力により中空粒子が破壊され易くなる傾向があり、比重が大きいものは比重の小さいものと比較して同量添加した時の軽量効果が小さいため大量に添加する必要がある。このため軽量効果に優れ、添加量を少なくすることで成形加工性に優れたものとするためには、中空粒子の比重は0.2〜0.9が好ましく、より好ましくは0.4〜0.8である。

【0022】

中空粒子の好適な平均粒子径は30μm〜600μmであり、より好ましくは30μm〜300μmである。平均粒子径は小さいほうが裏層を発泡させた時により均一で密集した発泡セルを形成することができ、そのため発泡層の強度が増してさらに耐久性に優れた床材となる。

【0023】

中空粒子は、耐圧強度が小さいものは成形加工中の応力により破壊される割合が多くなり、充分な軽量効果が得られにくい傾向があり、耐圧強度が大きいものは比重が大きい傾向があるため添加量を増やす必要がある。中空粒子の破壊を最小限に抑えつつ、少ない添加量で優れた軽量効果を得るためには、中空粒子の耐圧強度は10MPa〜70MPaの範囲のものが好ましい。

【0024】

裏層に配合する発泡剤としては、一般的な発泡剤が使用でき、中でも有機系の化学発泡剤が好適に使用できる。有機系の化学発泡剤としてはアゾ化合物、ニトロソ化合物、スルホニル化合物、スルホニルセミカルバジド化合物、トリアゾール化合物などが挙げられる。アゾ化合物としてはアゾジカルボンアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、アゾジカルボン酸バリウム等があり、ニトロソ化合物としてはジニトロソペンタメチレンテトラミン(DPT)、N,N´−ジニトロソN,N´−ジメチルフタルアミド等がある。スルホニル化合物としてはオキシビスベンゼンスルホニルヒドラジド(OBSH)、ベンゼンスルホニルヒドラジド(BSH)、トルエンスルホニルヒドラジド(TSH)等がある。また前記中空粒子で挙げたような有機系の中空粒子も加熱により膨張して体積が大きくなるため発泡剤のかわりに使用することもできる。この中でも特にアゾジカルボンアミドが好ましい。発泡剤の添加量は樹脂100重量部に対して2重量部〜10重量部が好適である。

【0025】

前記裏層の発泡倍率は発泡剤の添加量や発泡条件により任意の倍率に設定できる。本発明の裏層は中空粒子を含有した発泡層であり、同じ重量、厚みの中空粒子を含有しない発泡層に比べ、重歩行のような繰り返し荷重のかかる用途においても耐久性に優れたものであるが、裏層の発泡倍率が大きくなると発泡が促進され発泡セルのセル壁は薄くなるため、中空粒子が発泡中に発泡セル壁に存在した場合、発泡セルの成長が阻害され破泡するなどしてセルが粗大化する傾向があり、床材に繰り返し荷重を受けた場合セルが潰れやすくなり中空粒子も割れやすくなる傾向がある。中空粒子の種類によっては、内部が減圧されているものもあり、そのような中空粒子を用いた場合には床材に繰り返し加わった荷重により裏層中の中空粒子が割れることで大気圧へ戻り、周囲に圧力負荷がかかることにより裏層がへこんだまま復元しなくなる可能性がある。

【0026】

本発明において、繰り返し荷重に対する耐久性の評価方法として、衝撃変形試験機を用いたおもり落下性試験を採用した。試験方法は、デュポン式変形試験機に床材などの試験片を受け台に置き、その上に先端が半球形になっている撃ち型をのせ、その撃ち型の上に300gのおもりを10cmの高さから連続して5回落下させるというものである。図6、7は本発明の裏層でこの試験を行ったあと、その断面を観察したものである。図6は発泡倍率が2倍のもので、試験後発泡体が変形することなく、ほぼ試験前の状態を保っている。図7は発泡倍率が3倍のもので、試験後発泡セルが変形し発泡体がやや凹状に窪んでいるが、床材裏層としての耐久性は満足するものである。

裏層の発泡倍率が小さいほど耐久性は良好となる一方、軽量効果が小さくなる傾向があり、繰り返し荷重に対する耐久性と軽量性を考慮した場合、裏層の好ましい発泡倍率は1.3〜3.0倍であり、このような範囲の発泡倍率とすることにより軽量でかつ耐久性に優れた床材とすることができる。さらに好ましい範囲としては1.5〜2.5倍であり、より好ましくは1.6〜2.0倍である。

なお、ここでいう発泡倍率とは次の式1で得られるものである。

発泡倍率(倍) = 発泡後の裏層シートの厚み(mm)/発泡前の裏層シートの厚み(mm) ・・・ (式1)

【0027】

前記裏層に配合できるその他の添加剤としては、可塑剤、安定剤、充填剤、抗菌剤、難燃剤、帯電防止剤、滑剤などがあり、使用用途に応じて必要な物性を与えるために適宜配合することが出来る。

【0028】

本発明の軽量ポリ塩化ビニル系樹脂製床材の表面層は、床材としての表面物性と耐久性を維持するために必要である。表面層は非発泡の樹脂組成物からなり、裏層と同様のポリ塩化ビニル系樹脂が使用できる。本発明の床材の裏層は発泡層であるため、発泡していないものに比べて荷重がかかった時の裏層のへこみ量は大きい。ここで表面層の硬さ(本発明では硬さの指標として引張弾性率を用いた)が床材のへこみ特性に影響する。表面層が柔らかい、すなわち引張弾性率が小さいと歩いてへこんだ後のへこみ跡は復元しやすいが、へこみ量は大きくなるため長時間重量物を置いた後の置き跡が目立ちやすくなったり、歩行時にはフワフワとした不安定な感覚を与え、足がとられて転びやすくなるなど、安全性が低下する傾向がある。一方、表面層が硬い、すなわち引張弾性率が大きいとへこんだ跡の外観が変化したり、また表面層の硬さが裏層のへこみの復元を妨げる方向に働くため、結果としてへこみの跡が目立つようになることがある。これらのことを考慮すると、表面層の硬さとしてはその引張弾性率が20MPa〜200MPaの範囲のものが好適であり、より好ましい範囲としては40MPa〜100MPaであり、さらに好ましくは40MPa〜70MPaである。このような引張弾性率とすることでより歩行安定性及びへこみ復元性に優れる床材とすることができる。

【0029】

前記表面層に配合できる添加剤としては、可塑剤、安定剤、中空粒子、充填剤、抗菌剤、光安定剤、紫外線吸収剤、難燃剤、帯電防止剤、滑剤、着色剤などがあり、使用用途に応じて必要な物性を与えるために適宜配合することが出来る。

【0030】

本発明の床材には織布、不織布等からなる基材を積層してもよく、用いられる基材としては綿、麻、ポリエステル、アクリル、ナイロン、炭素繊維、ガラス等の有機繊維、無機繊維からなる織布、不織布等が挙げられる。基材は裏層の下の最下層として、また中間層として裏層と表面層の間に積層することができる。

基材の厚みは特に限定されないが、通常0.01mm〜1mmのものが使用できる。織布、不織布等の基材は一般的に樹脂層と比較して空隙率が大きいものが多く、厚みが厚いものを使用するとより床材の軽量化の効果を得ることができる。また前記基材の中でもポリエステル、アクリル、ナイロン等の合成繊維の織布、不織布を用いることで床材の軽量化効果を向上することができる。

【0031】

本発明の床材には前記基材以外にも着色層や印刷層などの意匠層を積層することにより意匠を付与することができる。意匠層を積層する場合、表面層は透明または半透明の透明層であることが好ましい。

また、意匠性を付与するものとして表面層に各種天然繊維や合成繊維、木粉、樹脂チップ等を添加することもできる。また表面層にはエンボス加工を施し、凹凸をつけることも可能である。

【0032】

本発明において、床材の重量は1m2当たり0.8kg〜1.8kgであり、このような重量の床材とすることで建築物の床材としてのほか、その軽量性から乗り物等の床材として有効に利用できる。より好ましい範囲としては1.0kg〜1.6kgであり、より好ましくは1.2kg〜1.5kgである。

また床材の全体の比重は0.40〜0.90であることが好ましく、より好ましくは0.50〜0.80、さらに好ましくは0.60〜0.75である。

【0033】

本発明において、床材の厚みは1.5mm〜3.0mmであることが好ましい。床材としての耐久性や歩行性等を考慮した場合、ある程度の厚みを確保しなければならないが、厚みが厚すぎると全体としての重量は増加してしまう。ゆえに本発明の床材の厚みは1.5mm〜3.0mmの範囲のものが好ましい。

【0034】

表面層は薄すぎると長期間の歩行により表面層が摩耗したり、鋭利なもの等を落として傷が付いた時に表面層がえぐられたりして裏層が露出しやすくなるなど床材としての耐久性が悪くなる可能性がある。一方、表面層の厚みが厚すぎると全体の厚みとのバランスから裏層が薄くなるため、重量が重くなってしまう可能性がある。以上のことから好ましい表面層の厚みは0.1mm〜1.0mmであり、より好ましくは0.2mm〜0.7mmである。

裏層の厚みは、上記のような理由から表面層とのバランスを考慮すると1.0mm〜2.0mmが好ましい。

【0035】

本発明において、床材の製造方法は特に限定されないが、たとえば各種成形機により配合剤を混練・シート化して基材に裏層を積層し、加熱処理により発泡させた後、再び各種成形機によりシート化した表層をインラインで積層することにより製造することができる。また、裏層と表層を別々に成型機で成型し、裏層を加熱発泡後に表層と発泡された裏層とを積層することもできる。各層は押出成形、カレンダー成形、コーティング成形等の成形方法により製造することができる。本発明の裏層配合は加工中に中空体が壊れにくい設計となっているため、カレンダー成形のような高せん断力がかかる成形法でも加工でき、成形方法の自由度が高いものである。

【実施例】

【0036】

本発明の具体的実施例について説明する。

【0037】

実施例および比較例の裏層に用いた配合を表1、表2に、表層に用いた配合と引張弾性率を表3に示す。また、使用した基材を表4に示す。各配合剤の具体的な物質名は以下の通りである。

ポリ塩化ビニル系樹脂:ポリ塩化ビニル樹脂(平均重合度(P)は表中に記載)

可塑剤:ジオクチルフタレート(DOP)

安定剤:Ba−Zn系金属石鹸

発泡剤1:アゾジカルボンアミド(ADCA)

発泡剤2:オキシビスベンゼンスルホニルヒドラジド(OBSH)

充填剤:炭酸カルシウム

中空粒子1:フライアッシュバルーン

比重:0.70

耐圧強度: 12 MPa

平均粒子径:125μm(JIS M 8801 ロータップ試験機)

中空粒子2: ガラスバルーン

比重:0.60

耐圧強度:69 MPa

平均粒子径:30μm

中空粒子3: ガラスバルーン

比重:0.37

耐圧強度:21 MPa

平均粒子径:45μm

【0038】

【表1】

【0039】

【表2】

【0040】

【表3】

※引張弾性率:JIS−K−7113に準じて測定した。試験片の形状は幅19mm、長さ120mmの短冊状のものを用い、標線間距離:60mm、試験速度:10mm/minの条件で測定した。

【0041】

【表4】

【0042】

実施例及び比較例の床材はそれぞれ表5、表6、表7、表8に示した表層及び裏層の組合せにより製造した。製造方法は、実施例1〜6、および実施例10〜21と比較例については、裏層配合を混練し、カレンダー成形機を用いて基材に裏層を積層してシート状に成形したのち、加熱処理により表に示した発泡倍率となるよう発泡させた後に、再びカレンダー成形機を用いて表層配合を混練し裏層側に積層することで床材を作製した。ここで発泡倍率とは前述の(式1)から求めたものである。

実施例7は、基材を積層せず裏層のみのシートを成形した後は、上記方法で床材を作製した。実施例8は、裏層を基材に積層し発泡するまでの工程は上記方法と同様で、そのあとポリ塩化ビニル着色層(表3のB1配合に着色剤を添加したもの)を裏層側に積層すると同時に、その上に転写シートにより印刷柄を転写して意匠層を設け、さらに表面層を積層した。実施例9は、同様に基材に裏層を積層後、基材側にもう一層裏層を積層したものを発泡させたのちに、実施例8と同様に意匠層を設け、表面層を積層した。

【0043】

実施例および比較例の床材の評価結果を表5、表6、表7、表8に示す。各評価項目については、以下の方法で評価を行った。

<軽量性>

10cm×10cmの床材の重量を測定し、1m2当たりの重量を算出した。

[評価]

◎:1.5kg以下

○:1.5kgより大きく1.6kg以下

△:1.6kgより大きく1.8kg以下

×:1.8kgより大きい

<へこみ復元性>

JIS−A−1454に準じ、残留へこみ試験のA法により残留へこみ率を測定してへこみ復元性の評価とした。

残留へこみ率=(試験前の床材の厚さ−試験後の床材の厚さ)/試験前の厚さ×100

[評価]

○:残留へこみ率が15%以下

△:残留へこみ率が15%より大きく25%未満

×:残留へこみ率が25%以上

<へこみ性>

JIS−A−1454に準じて20℃におけるへこみ量を測定した。

[評価]

◎:へこみ量0.3mm以上、表層の外観変化無し

○:へこみ量0.3mm未満、表層の外観変化無し

△:へこみ量0.3mm未満、表層外観がわずかに変化あり

×:へこみ量0.3mm未満、表層の外観変化大

<加工性>

裏層の加工性を評価した。

[評価]

<1>ロール加工中のバンク回りの様子

○:良好

△:やや悪い

×:回らない

<2>ロールへの巻きつきの状態

○:良好

△:巻きつきに時間がかかる

×:巻きつかない

<繰り返し荷重(耐久性)>

JIS K 5600 5−3のデュポン式衝撃変形試験機を用いて直径29mmの試験片を表面が平滑な受け台の上に載せて半径6.53mmの撃ち型の下に設置し、300gの重りを10cmの高さから5回連続で落下させた時の試験片の断面を電子顕微鏡にて観察し、発泡セルと床材表面の状態を観察した。

[評価]

◎:発泡セルの形状変化がなく、床材のへこみ無し

○:発泡セルの形状変化がわずかにあるが、床材のへこみは目立たない

△:発泡セルの形状変化があり、床材のへこみがわずかにある

×:発泡セルの形状変化が著しくあり、床材のへこみがある

【0044】

【表5】

【0045】

【表6】

【0046】

【表7】

【0047】

【表8】

【0048】

実施例の評価から、中空粒子の添加量が少ないものは加工性は優れるが軽量性がやや劣り、添加量の多いものは軽量性には優れるが加工性がやや劣る(実施例1、2、5、19)。また表面層の引張弾性率が、へこみ復元性及びへこみ性に影響し、適度に柔軟な表面層はへこみ荷重を受けた時の外観変化がなく、裏層のへこみ復元性を妨げずに復元することができる(実施例5、6、10、11)。裏層の発泡倍率は、軽量性と耐久性に影響し、発泡倍率が高くなるにつれ軽量となり、発泡倍率が低くなるにつれ耐久性が向上するようになる(実施例12〜17)。

比較例では、従来の床材では軽量性が充分ではなく(比較例1、2)、裏層を発泡のみで軽量化しようとすると発泡倍率が大きくなり、耐久性が不充分となる(比較例3)。また、裏層が未発泡の場合は、中空粒子を添加しても軽量性は不充分なものとなる(比較例4、7)。

【産業上の利用可能性】

【0049】

本発明の軽量ポリ塩化ビニル系樹脂製床材は、重歩行における耐久性に優れることから、建物の床材としてはもちろん、軽量であるため、乗り物の床材として広く利用することができる。

【符号の説明】

【0050】

1 表面層

2 裏層

3 基布

4 意匠層

5 表面層(エンボス加工)

【技術分野】

【0001】

本発明は、軽量、かつ耐久性に優れたポリ塩化ビニル系樹脂製床材に関するものである。

【背景技術】

【0002】

従来、ポリ塩化ビニル系樹脂は、物理的性質、化学的性質に優れた特性を有してることから、建物や乗り物などに広く使用されている。特に自動車、バス、電車など車両、航空機、船舶の分野では高速化や燃費の向上などが求められており、そこに使用されている床材にも軽量化が望まれている。しかし、ポリ塩化ビニル系樹脂はそれ自体、比重が大きく、材料の強度をさらに向上させるために充填材などを含有していることが多い。一般的な充填剤は、樹脂に比べて比重が大きいため、成形品としては重量が重くなる。

【0003】

塩化ビニル系樹脂組成物の軽量化技術として、ポリ塩化ビニル系樹脂に中空充填材と板状充填材とを含有させる方法がある(特許文献1)。また、熱可塑性樹脂製床材には、室内などの軽歩行用床材として裏層に発泡層を積層した床材があり、これらの床材は一般の熱可塑性樹脂製床材に比べて軽量である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−298762

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の塩化ビニル系樹脂組成物は中空充填材の添加量が多いために、可塑剤量の多い軟質塩化ビニル系樹脂に対する場合などは、成型手段が押出機に限定されるといった問題があった。さらに多量の中空充填材を添加しても、加工中に中空充填材が割れてしまい、充分な軽量効果が得られない等の問題があった。

【0006】

また、前述の裏層に発泡層を積層した床材では軽量性が充分でなく、それ以上軽量効果を上げるため発泡倍率を高くすると裏層の強度が低下するため、乗り物など屋外で人の乗り降りが頻繁な重歩行の用途においては、繰り返し荷重がかかることで発泡層がつぶれ、床の表面が波打ったり膨れるなど、耐久性が不充分であるという問題があった。

【0007】

本発明は上記課題を解決しようとするものであり、その目的は軽量性と加工性に優れ、耐久性に優れたポリ塩化ビニル系樹脂製床材を提供することである。

【課題を解決するための手段】

【0008】

係る目的を達成するために、本発明のポリ塩化ビニル系樹脂製床材は少なくとも表面層と裏層の2層からなり、裏層がポリ塩化ビニル系樹脂に、中空粒子及び発泡剤を含有してなる発泡層であることを主な特徴とする。

【0009】

即ち本発明は、少なくとも表面層と裏層の2層からなる床材であって、裏層がポリ塩化ビニル系樹脂100重量部に対して中空粒子を5重量部〜40重量部含有した発泡層であり、かつ1m2当たりの重量が0.8kg〜1.8kgのポリ塩化ビニル系樹脂製床材であり(請求項1)、その発泡層の発泡倍率は1.3倍〜3.0倍であり(請求項2)、前記中空粒子は比重が0.2〜0.9であり、平均粒子径が30μm〜600μmであり(請求項3)、前記表面層の引張弾性率が20MPa〜200MPaであり(請求項4)、成形されたポリ塩化ビニル系樹脂製床材の比重が0.40〜0.90である(請求項5)。

【発明の効果】

【0010】

本発明の軽量ポリ塩化ビニル系樹脂製床材は、少なくとも表面層と裏層の2層からなる床材であって、裏層がポリ塩化ビニル系樹脂100重量部に対して中空粒子を5重量部〜40重量部含有した発泡層であり、かつ1m2当たりの重量が0.8kg〜1.8kgの床材とすることにより、重歩行における耐久性に優れ、軽量性および加工性にも優れる塩化ビニル系樹脂製床材を得ることができる。

【0011】

さらに、本発明の軽量ポリ塩化ビニル系樹脂製床材を構成する裏層となる発泡層の発泡倍率を1.3倍〜3.0倍とすることにより、より耐久性に優れた効果を得ることができる。

【0012】

また、裏層に配合される中空粒子を比重が0.2〜0.9であり、平均粒子径が30μm〜600μmであるものとすることでシート成形時に中空粒子の割れを最小限にし、さらに良好な加工性を得ることができる。

【0013】

本発明の軽量ポリ塩化ビニル系樹脂製床材を構成する表面層の引張弾性率を20MPa〜200MPaとすることにより、歩行安定性に優れ、歩行などによりへこみ荷重を受けた際に裏層のへこみの復元を妨げることなく速やかに復元することができ、さらに表面層の外観の変化を防止することができる。

【0014】

本発明で成形された軽量ポリ塩化ビニル系樹脂製床材の比重を0.40〜0.90とすることで車両などの乗り物の床材に好適な軽量床材とすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る床材の断面図

【図2】本発明に係る床材の断面図

【図3】本発明に係る床材の断面図

【図4】本発明に係る床材の断面図

【図5】本発明に係る床材の断面図

【図6】本発明に係る裏層の繰り返し荷重試験後の断面の電子顕微鏡観察写真 (発泡倍率2倍)

【図7】本発明に係る裏層の繰り返し荷重試験後の断面の電子顕微鏡観察写真 (発泡倍率3倍)

【発明を実施するための形態】

【0016】

以下、本発明の好適実施の態様について詳細に説明する。

【0017】

本発明の軽量ポリ塩化ビニル系樹脂製床材は少なくとも表面層と裏層の2層からなる。その裏層は、ポリ塩化ビニル系樹脂100重量部に対し、中空粒子5重量部〜40重量部と、発泡剤とを含有してなる発泡層である。

【0018】

本発明で用いるポリ塩化ビニル系樹脂としては、たとえばポリ塩化ビニル、エチレン−塩化ビニル共重合体、プロピレン−塩化ビニル共重合体、塩化ビニル−アクリル系樹脂共重合体、塩化ビニル−ウレタン共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−酢酸ビニル共重合体などが挙げられ、これらを1種単独でも2種以上組み合わせて使用しても良い。これらポリ塩化ビニル系樹脂の中でも加工性、価格の点でポリ塩化ビニルが好ましい。裏層に用いられるポリ塩化ビニル系樹脂は、平均重合度が小さいものは溶融張力が低いため、発泡成形時に発泡セルが均一になりにくい傾向があり、平均重合度が大きいものは溶融粘度が高く、成形加工が困難になる傾向があるため、裏層に用いられるポリ塩化ビニル系樹脂の平均重合度は発泡セルが比較的均一で成形加工性に優れる400〜2200の範囲のものが好ましい。

【0019】

本発明において使用される中空粒子としては、無機系としては、ガラスバルーン、シラスバルーン、フライアッシュバルーン、マイクロバルーン、シリカバルーン、アルミナバルーン、カーボンバルーン等がある。有機系の中空粒子としては、フェノール樹脂、エポキシ樹脂、尿素樹脂を原料とした物質などがある。上記の中空粒子の中でも裏層、すなわち発泡層の成形加工中、および発泡セルを形成する際に形状変化が少ない無機系のものが好ましく、この中でも化学的に安定なガラスバルーン、フライアッシュバルーンが好ましい。

【0020】

中空粒子の含有量は、ポリ塩化ビニル系樹脂100重量部に対して、5重量部〜40重量部である。含有量が5重量部より少ないと充分な軽量効果が得られず、40重量部よりも多いと成形加工が困難になるばかりか、成形加工中に中空粒子の破壊が多くなり、結果として充分な軽量効果が得られなくなる。軽量効果と加工性のバランスからさらに好ましい範囲としては10重量部〜20重量部である。

【0021】

本発明では、前記のような種類のうち任意の中空粒子が使用できる。中空粒子は一般に、比重が小さいものは中空球の肉厚が薄く耐圧強度が小さい傾向があるため、成形加工中にかかる応力により中空粒子が破壊され易くなる傾向があり、比重が大きいものは比重の小さいものと比較して同量添加した時の軽量効果が小さいため大量に添加する必要がある。このため軽量効果に優れ、添加量を少なくすることで成形加工性に優れたものとするためには、中空粒子の比重は0.2〜0.9が好ましく、より好ましくは0.4〜0.8である。

【0022】

中空粒子の好適な平均粒子径は30μm〜600μmであり、より好ましくは30μm〜300μmである。平均粒子径は小さいほうが裏層を発泡させた時により均一で密集した発泡セルを形成することができ、そのため発泡層の強度が増してさらに耐久性に優れた床材となる。

【0023】

中空粒子は、耐圧強度が小さいものは成形加工中の応力により破壊される割合が多くなり、充分な軽量効果が得られにくい傾向があり、耐圧強度が大きいものは比重が大きい傾向があるため添加量を増やす必要がある。中空粒子の破壊を最小限に抑えつつ、少ない添加量で優れた軽量効果を得るためには、中空粒子の耐圧強度は10MPa〜70MPaの範囲のものが好ましい。

【0024】

裏層に配合する発泡剤としては、一般的な発泡剤が使用でき、中でも有機系の化学発泡剤が好適に使用できる。有機系の化学発泡剤としてはアゾ化合物、ニトロソ化合物、スルホニル化合物、スルホニルセミカルバジド化合物、トリアゾール化合物などが挙げられる。アゾ化合物としてはアゾジカルボンアミド(ADCA)、アゾビスイソブチロニトリル(AIBN)、アゾジカルボン酸バリウム等があり、ニトロソ化合物としてはジニトロソペンタメチレンテトラミン(DPT)、N,N´−ジニトロソN,N´−ジメチルフタルアミド等がある。スルホニル化合物としてはオキシビスベンゼンスルホニルヒドラジド(OBSH)、ベンゼンスルホニルヒドラジド(BSH)、トルエンスルホニルヒドラジド(TSH)等がある。また前記中空粒子で挙げたような有機系の中空粒子も加熱により膨張して体積が大きくなるため発泡剤のかわりに使用することもできる。この中でも特にアゾジカルボンアミドが好ましい。発泡剤の添加量は樹脂100重量部に対して2重量部〜10重量部が好適である。

【0025】

前記裏層の発泡倍率は発泡剤の添加量や発泡条件により任意の倍率に設定できる。本発明の裏層は中空粒子を含有した発泡層であり、同じ重量、厚みの中空粒子を含有しない発泡層に比べ、重歩行のような繰り返し荷重のかかる用途においても耐久性に優れたものであるが、裏層の発泡倍率が大きくなると発泡が促進され発泡セルのセル壁は薄くなるため、中空粒子が発泡中に発泡セル壁に存在した場合、発泡セルの成長が阻害され破泡するなどしてセルが粗大化する傾向があり、床材に繰り返し荷重を受けた場合セルが潰れやすくなり中空粒子も割れやすくなる傾向がある。中空粒子の種類によっては、内部が減圧されているものもあり、そのような中空粒子を用いた場合には床材に繰り返し加わった荷重により裏層中の中空粒子が割れることで大気圧へ戻り、周囲に圧力負荷がかかることにより裏層がへこんだまま復元しなくなる可能性がある。

【0026】

本発明において、繰り返し荷重に対する耐久性の評価方法として、衝撃変形試験機を用いたおもり落下性試験を採用した。試験方法は、デュポン式変形試験機に床材などの試験片を受け台に置き、その上に先端が半球形になっている撃ち型をのせ、その撃ち型の上に300gのおもりを10cmの高さから連続して5回落下させるというものである。図6、7は本発明の裏層でこの試験を行ったあと、その断面を観察したものである。図6は発泡倍率が2倍のもので、試験後発泡体が変形することなく、ほぼ試験前の状態を保っている。図7は発泡倍率が3倍のもので、試験後発泡セルが変形し発泡体がやや凹状に窪んでいるが、床材裏層としての耐久性は満足するものである。

裏層の発泡倍率が小さいほど耐久性は良好となる一方、軽量効果が小さくなる傾向があり、繰り返し荷重に対する耐久性と軽量性を考慮した場合、裏層の好ましい発泡倍率は1.3〜3.0倍であり、このような範囲の発泡倍率とすることにより軽量でかつ耐久性に優れた床材とすることができる。さらに好ましい範囲としては1.5〜2.5倍であり、より好ましくは1.6〜2.0倍である。

なお、ここでいう発泡倍率とは次の式1で得られるものである。

発泡倍率(倍) = 発泡後の裏層シートの厚み(mm)/発泡前の裏層シートの厚み(mm) ・・・ (式1)

【0027】

前記裏層に配合できるその他の添加剤としては、可塑剤、安定剤、充填剤、抗菌剤、難燃剤、帯電防止剤、滑剤などがあり、使用用途に応じて必要な物性を与えるために適宜配合することが出来る。

【0028】

本発明の軽量ポリ塩化ビニル系樹脂製床材の表面層は、床材としての表面物性と耐久性を維持するために必要である。表面層は非発泡の樹脂組成物からなり、裏層と同様のポリ塩化ビニル系樹脂が使用できる。本発明の床材の裏層は発泡層であるため、発泡していないものに比べて荷重がかかった時の裏層のへこみ量は大きい。ここで表面層の硬さ(本発明では硬さの指標として引張弾性率を用いた)が床材のへこみ特性に影響する。表面層が柔らかい、すなわち引張弾性率が小さいと歩いてへこんだ後のへこみ跡は復元しやすいが、へこみ量は大きくなるため長時間重量物を置いた後の置き跡が目立ちやすくなったり、歩行時にはフワフワとした不安定な感覚を与え、足がとられて転びやすくなるなど、安全性が低下する傾向がある。一方、表面層が硬い、すなわち引張弾性率が大きいとへこんだ跡の外観が変化したり、また表面層の硬さが裏層のへこみの復元を妨げる方向に働くため、結果としてへこみの跡が目立つようになることがある。これらのことを考慮すると、表面層の硬さとしてはその引張弾性率が20MPa〜200MPaの範囲のものが好適であり、より好ましい範囲としては40MPa〜100MPaであり、さらに好ましくは40MPa〜70MPaである。このような引張弾性率とすることでより歩行安定性及びへこみ復元性に優れる床材とすることができる。

【0029】

前記表面層に配合できる添加剤としては、可塑剤、安定剤、中空粒子、充填剤、抗菌剤、光安定剤、紫外線吸収剤、難燃剤、帯電防止剤、滑剤、着色剤などがあり、使用用途に応じて必要な物性を与えるために適宜配合することが出来る。

【0030】

本発明の床材には織布、不織布等からなる基材を積層してもよく、用いられる基材としては綿、麻、ポリエステル、アクリル、ナイロン、炭素繊維、ガラス等の有機繊維、無機繊維からなる織布、不織布等が挙げられる。基材は裏層の下の最下層として、また中間層として裏層と表面層の間に積層することができる。

基材の厚みは特に限定されないが、通常0.01mm〜1mmのものが使用できる。織布、不織布等の基材は一般的に樹脂層と比較して空隙率が大きいものが多く、厚みが厚いものを使用するとより床材の軽量化の効果を得ることができる。また前記基材の中でもポリエステル、アクリル、ナイロン等の合成繊維の織布、不織布を用いることで床材の軽量化効果を向上することができる。

【0031】

本発明の床材には前記基材以外にも着色層や印刷層などの意匠層を積層することにより意匠を付与することができる。意匠層を積層する場合、表面層は透明または半透明の透明層であることが好ましい。

また、意匠性を付与するものとして表面層に各種天然繊維や合成繊維、木粉、樹脂チップ等を添加することもできる。また表面層にはエンボス加工を施し、凹凸をつけることも可能である。

【0032】

本発明において、床材の重量は1m2当たり0.8kg〜1.8kgであり、このような重量の床材とすることで建築物の床材としてのほか、その軽量性から乗り物等の床材として有効に利用できる。より好ましい範囲としては1.0kg〜1.6kgであり、より好ましくは1.2kg〜1.5kgである。

また床材の全体の比重は0.40〜0.90であることが好ましく、より好ましくは0.50〜0.80、さらに好ましくは0.60〜0.75である。

【0033】

本発明において、床材の厚みは1.5mm〜3.0mmであることが好ましい。床材としての耐久性や歩行性等を考慮した場合、ある程度の厚みを確保しなければならないが、厚みが厚すぎると全体としての重量は増加してしまう。ゆえに本発明の床材の厚みは1.5mm〜3.0mmの範囲のものが好ましい。

【0034】

表面層は薄すぎると長期間の歩行により表面層が摩耗したり、鋭利なもの等を落として傷が付いた時に表面層がえぐられたりして裏層が露出しやすくなるなど床材としての耐久性が悪くなる可能性がある。一方、表面層の厚みが厚すぎると全体の厚みとのバランスから裏層が薄くなるため、重量が重くなってしまう可能性がある。以上のことから好ましい表面層の厚みは0.1mm〜1.0mmであり、より好ましくは0.2mm〜0.7mmである。

裏層の厚みは、上記のような理由から表面層とのバランスを考慮すると1.0mm〜2.0mmが好ましい。

【0035】

本発明において、床材の製造方法は特に限定されないが、たとえば各種成形機により配合剤を混練・シート化して基材に裏層を積層し、加熱処理により発泡させた後、再び各種成形機によりシート化した表層をインラインで積層することにより製造することができる。また、裏層と表層を別々に成型機で成型し、裏層を加熱発泡後に表層と発泡された裏層とを積層することもできる。各層は押出成形、カレンダー成形、コーティング成形等の成形方法により製造することができる。本発明の裏層配合は加工中に中空体が壊れにくい設計となっているため、カレンダー成形のような高せん断力がかかる成形法でも加工でき、成形方法の自由度が高いものである。

【実施例】

【0036】

本発明の具体的実施例について説明する。

【0037】

実施例および比較例の裏層に用いた配合を表1、表2に、表層に用いた配合と引張弾性率を表3に示す。また、使用した基材を表4に示す。各配合剤の具体的な物質名は以下の通りである。

ポリ塩化ビニル系樹脂:ポリ塩化ビニル樹脂(平均重合度(P)は表中に記載)

可塑剤:ジオクチルフタレート(DOP)

安定剤:Ba−Zn系金属石鹸

発泡剤1:アゾジカルボンアミド(ADCA)

発泡剤2:オキシビスベンゼンスルホニルヒドラジド(OBSH)

充填剤:炭酸カルシウム

中空粒子1:フライアッシュバルーン

比重:0.70

耐圧強度: 12 MPa

平均粒子径:125μm(JIS M 8801 ロータップ試験機)

中空粒子2: ガラスバルーン

比重:0.60

耐圧強度:69 MPa

平均粒子径:30μm

中空粒子3: ガラスバルーン

比重:0.37

耐圧強度:21 MPa

平均粒子径:45μm

【0038】

【表1】

【0039】

【表2】

【0040】

【表3】

※引張弾性率:JIS−K−7113に準じて測定した。試験片の形状は幅19mm、長さ120mmの短冊状のものを用い、標線間距離:60mm、試験速度:10mm/minの条件で測定した。

【0041】

【表4】

【0042】

実施例及び比較例の床材はそれぞれ表5、表6、表7、表8に示した表層及び裏層の組合せにより製造した。製造方法は、実施例1〜6、および実施例10〜21と比較例については、裏層配合を混練し、カレンダー成形機を用いて基材に裏層を積層してシート状に成形したのち、加熱処理により表に示した発泡倍率となるよう発泡させた後に、再びカレンダー成形機を用いて表層配合を混練し裏層側に積層することで床材を作製した。ここで発泡倍率とは前述の(式1)から求めたものである。

実施例7は、基材を積層せず裏層のみのシートを成形した後は、上記方法で床材を作製した。実施例8は、裏層を基材に積層し発泡するまでの工程は上記方法と同様で、そのあとポリ塩化ビニル着色層(表3のB1配合に着色剤を添加したもの)を裏層側に積層すると同時に、その上に転写シートにより印刷柄を転写して意匠層を設け、さらに表面層を積層した。実施例9は、同様に基材に裏層を積層後、基材側にもう一層裏層を積層したものを発泡させたのちに、実施例8と同様に意匠層を設け、表面層を積層した。

【0043】

実施例および比較例の床材の評価結果を表5、表6、表7、表8に示す。各評価項目については、以下の方法で評価を行った。

<軽量性>

10cm×10cmの床材の重量を測定し、1m2当たりの重量を算出した。

[評価]

◎:1.5kg以下

○:1.5kgより大きく1.6kg以下

△:1.6kgより大きく1.8kg以下

×:1.8kgより大きい

<へこみ復元性>

JIS−A−1454に準じ、残留へこみ試験のA法により残留へこみ率を測定してへこみ復元性の評価とした。

残留へこみ率=(試験前の床材の厚さ−試験後の床材の厚さ)/試験前の厚さ×100

[評価]

○:残留へこみ率が15%以下

△:残留へこみ率が15%より大きく25%未満

×:残留へこみ率が25%以上

<へこみ性>

JIS−A−1454に準じて20℃におけるへこみ量を測定した。

[評価]

◎:へこみ量0.3mm以上、表層の外観変化無し

○:へこみ量0.3mm未満、表層の外観変化無し

△:へこみ量0.3mm未満、表層外観がわずかに変化あり

×:へこみ量0.3mm未満、表層の外観変化大

<加工性>

裏層の加工性を評価した。

[評価]

<1>ロール加工中のバンク回りの様子

○:良好

△:やや悪い

×:回らない

<2>ロールへの巻きつきの状態

○:良好

△:巻きつきに時間がかかる

×:巻きつかない

<繰り返し荷重(耐久性)>

JIS K 5600 5−3のデュポン式衝撃変形試験機を用いて直径29mmの試験片を表面が平滑な受け台の上に載せて半径6.53mmの撃ち型の下に設置し、300gの重りを10cmの高さから5回連続で落下させた時の試験片の断面を電子顕微鏡にて観察し、発泡セルと床材表面の状態を観察した。

[評価]

◎:発泡セルの形状変化がなく、床材のへこみ無し

○:発泡セルの形状変化がわずかにあるが、床材のへこみは目立たない

△:発泡セルの形状変化があり、床材のへこみがわずかにある

×:発泡セルの形状変化が著しくあり、床材のへこみがある

【0044】

【表5】

【0045】

【表6】

【0046】

【表7】

【0047】

【表8】

【0048】

実施例の評価から、中空粒子の添加量が少ないものは加工性は優れるが軽量性がやや劣り、添加量の多いものは軽量性には優れるが加工性がやや劣る(実施例1、2、5、19)。また表面層の引張弾性率が、へこみ復元性及びへこみ性に影響し、適度に柔軟な表面層はへこみ荷重を受けた時の外観変化がなく、裏層のへこみ復元性を妨げずに復元することができる(実施例5、6、10、11)。裏層の発泡倍率は、軽量性と耐久性に影響し、発泡倍率が高くなるにつれ軽量となり、発泡倍率が低くなるにつれ耐久性が向上するようになる(実施例12〜17)。

比較例では、従来の床材では軽量性が充分ではなく(比較例1、2)、裏層を発泡のみで軽量化しようとすると発泡倍率が大きくなり、耐久性が不充分となる(比較例3)。また、裏層が未発泡の場合は、中空粒子を添加しても軽量性は不充分なものとなる(比較例4、7)。

【産業上の利用可能性】

【0049】

本発明の軽量ポリ塩化ビニル系樹脂製床材は、重歩行における耐久性に優れることから、建物の床材としてはもちろん、軽量であるため、乗り物の床材として広く利用することができる。

【符号の説明】

【0050】

1 表面層

2 裏層

3 基布

4 意匠層

5 表面層(エンボス加工)

【特許請求の範囲】

【請求項1】

少なくとも表面層と裏層とからなるポリ塩化ビニル系樹脂製床材であって、前記裏層がポリ塩化ビニル系樹脂100重量部に対し中空粒子を5重量部〜40重量部含有した発泡層であり、前記ポリ塩化ビニル系樹脂製床材1m2当たりの重量が0.8kg〜1.8kgであることを特徴とする軽量ポリ塩化ビニル系樹脂製床材。

【請求項2】

前記裏層の発泡倍率が1.3倍〜3.0倍であることを特徴とする請求項1に記載の軽量ポリ塩化ビニル系熱可塑性樹脂製床材。

【請求項3】

前記中空粒子の比重が0.2〜0.9であり、平均粒子径が30μm〜600μmであることを特徴とする請求項1または2に記載の軽量ポリ塩化ビニル系樹脂製床材。

【請求項4】

前記表面層の引張弾性率が40MPa〜200MPaであることを特徴とする請求項1〜3のいずれか1項に記載の軽量ポリ塩化ビニル系樹脂製床材。

【請求項5】

比重が0.40〜0.90である請求項1〜4のいずれか1項に記載の軽量ポリ塩化ビニル系樹脂製床材。

【請求項1】

少なくとも表面層と裏層とからなるポリ塩化ビニル系樹脂製床材であって、前記裏層がポリ塩化ビニル系樹脂100重量部に対し中空粒子を5重量部〜40重量部含有した発泡層であり、前記ポリ塩化ビニル系樹脂製床材1m2当たりの重量が0.8kg〜1.8kgであることを特徴とする軽量ポリ塩化ビニル系樹脂製床材。

【請求項2】

前記裏層の発泡倍率が1.3倍〜3.0倍であることを特徴とする請求項1に記載の軽量ポリ塩化ビニル系熱可塑性樹脂製床材。

【請求項3】

前記中空粒子の比重が0.2〜0.9であり、平均粒子径が30μm〜600μmであることを特徴とする請求項1または2に記載の軽量ポリ塩化ビニル系樹脂製床材。

【請求項4】

前記表面層の引張弾性率が40MPa〜200MPaであることを特徴とする請求項1〜3のいずれか1項に記載の軽量ポリ塩化ビニル系樹脂製床材。

【請求項5】

比重が0.40〜0.90である請求項1〜4のいずれか1項に記載の軽量ポリ塩化ビニル系樹脂製床材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−219977(P2011−219977A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−89776(P2010−89776)

【出願日】平成22年4月8日(2010.4.8)

【出願人】(000010010)ロンシール工業株式会社 (84)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月8日(2010.4.8)

【出願人】(000010010)ロンシール工業株式会社 (84)

【Fターム(参考)】

[ Back to top ]