軽量ローラーシャフト及び製造方法

【課題】両端を有する中空の支持体から円筒シャフトを有する鍋蓋状の軸部品が抜けない、安価な軽量ローラーシャフトを製造し提供する。

【解決手段】本発明の第1の実施形態による軽量ローラーシャフト1は、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4と、を備え、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されている。本発明のこの軽量ローラーシャフト1は、両端を有する中空の支持体3に、円筒シャフトを有する鍋蓋状の軸部4がはめ込まれ、レーザー溶接部5(図面上見えないが3点以上レーザー溶接部5が存在する)のように両端を有する中空の支持体3の側面方向からレーザー溶接をされる。

【解決手段】本発明の第1の実施形態による軽量ローラーシャフト1は、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4と、を備え、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されている。本発明のこの軽量ローラーシャフト1は、両端を有する中空の支持体3に、円筒シャフトを有する鍋蓋状の軸部4がはめ込まれ、レーザー溶接部5(図面上見えないが3点以上レーザー溶接部5が存在する)のように両端を有する中空の支持体3の側面方向からレーザー溶接をされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は軽量ローラーシャフト及び製造方法に関する。

【背景技術】

【0002】

OA機器で使用しているローラーシャフトは、鉄の棒を加工して使用しており、その鉄棒が重くて、取扱い、運送効率が悪いために軽量化が求められていた。

そこで、パイプ(中空の支持体)に軸部を取付けることで、特開平6−308802で公開されているように軽量化がされており、その製造方法には圧入、接着、摩擦圧接が実用されている。

【0003】

圧入方法は、軸部をパイプに、プレス機で圧入して完成となる。その部品の精度は、パイプ内径に対して軸受け部品の外径をプラスで管理されている。

【0004】

接着方法は、軸受け部品に接着剤を塗布し、乾かないうちにパイプに挿入し挿入後接着剤が固まり完成となる。精度については、圧入方法とは逆に外径をマイナスで管理されている。

【0005】

摩擦圧接方法は、軸部とパイプを高速回転させながら付合せ、溶け合ったところで圧力を加える。その圧力を加えたときに出るバリの処理をして完成させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−308802

【発明の概要】

【発明が解決しようとする課題】

【0007】

圧入方法では、圧入するときにはまっすぐ入れなければ組立て後の振れ公差に影響してしまう。またパイプに対する軸部の圧入距離も統一されなければ長さが違うものができてしまうため、精度の良い冶具を製作して行う。

【0008】

軸部の外径をプラスで管理するのは、マイナスで管理をしていると簡単に抜けてしまうためであるが、その公差も大きすぎるとパイプが太り、変形してしまうので、精密な(外径に対して0〜+0.01位)管理をしている。また、パイプ内径公差管理も同様の管理となる。

【0009】

圧入方法はパイプ内径に対して軸部外径を大きくしているため、パイプ外径が太る性質が有るので圧入後太った外径を削ることも有る。

【0010】

しかも、圧入後は温度上昇によりパイプ内の空気が膨張し軸部が抜けることがある。その対策として軸部に穴を開けるか、さらにピンを打込む工程を増やさなければならない。

【0011】

接着方法は部品の交差をパイプ内径に対し軸部がプラス管理であると入らなくなるため、圧入方法とは逆に外径をマイナスで管理を行う。しかしマイナス幅が大きいとガタが出るため精度良く管理しなければならない。

【0012】

パイプに軸部を挿入するには、圧入方法同様に、まっすぐに挿入しなければならないことと、パイプに対する軸部の圧入距離を安定させることが重要である。また接着剤の塗布量が少ないと、接着箇所が少なくなり接着力が出なくなる。多すぎると接着剤がはみ出す為、はみ出した接着剤の処理をしなければならない。さらに接着後固まるまで動かさないようにしなければならない。よって、接着剤塗布から乾燥まで直接加工時間が長くなりコストに影響が出てしまう。また、圧入方法と同じく温度上昇によりパイプ内の空気が膨張し接着剤が溶け出し、軸部が抜けることがある。

【0013】

摩擦圧接は高速回転で溶け合って接合しているため、圧入方法や接着方法と違い軸部が抜けるといった心配はない。しかし、摩擦圧接をした時に出るバリの処理をしなければならないので直接加工する時間とコストが掛かる。またパイプ内部に出たバリについては除去が出来ない。さらに圧力を加える工程が有るためその圧力に耐えられる部材でないといけない。

【0014】

従って、本発明は、パイプから軸部が抜けることをより抑えることができ、安価な軽量ローラーシャフト及び、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上述した課題を解決するために、この軽量ローラーシャフトは、両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端それぞれに、前記鍋蓋状の軸部とがレーザー溶接されていることを特徴とする。

【0016】

この軽量ローラーシャフトは、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の側面方向からレーザー溶接されていることを特徴とする。

【0017】

この軽量ローラーシャフトは、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の端面方向から、レーザー溶接されていることを特徴とする。

【0018】

この軽量ローラーシャフトは、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、3点以上の箇所にてレーザー溶接されていることを特徴とする。

【0019】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端にそれぞれに、前記鍋蓋状の軸部とをレーザー溶接する工程を備えていることを特徴とする。

【0020】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の側面方向からレーザー溶接することを特徴とする。

【0021】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の端面方向からレーザー溶接することを特徴とする。

【0022】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体に円筒シャフトを有する鍋蓋状の軸部を3点以上の箇所にてレーザー溶接することを特徴とする。

【発明の効果】

【0023】

本発明によれば、パイプから軸部が抜けることをより抑えることができ、安価な軽量ローラーシャフト及び、製造方法を提供することができる。

【図面の簡単な説明】

【0024】

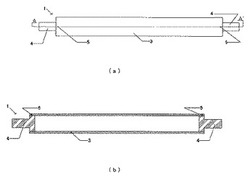

【図1】本発明の第1の実施形態によるパイプ側面に軸部をレーザー溶接した軽量ローラーシャフトの(a)側面図及び(b)A−A’断面図である。

【図2】本発明の第2の実施形態によるパイプ端面に軸部をレーザー溶接した軽量ローラーシャフトの(a)側面図及び(b)正面図及び(c)B−B’断面図である。

【発明を実施するための形態】

【0025】

図1−(a)に示すように本発明の第1の実施形態による軽量ローラーシャフト1は、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4と、を備え、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されている。

【0026】

図1−(b)に示すように本発明のこの軽量ローラーシャフト1は、両端を有する中空の支持体3に、円筒シャフトを有する鍋蓋状の軸部4がはめ込まれ、レーザー溶接部5(図面上見えないが3点以上レーザー溶接部5が存在する)のように両端を有する中空の支持体3の側面方向からレーザー溶接をされる。

【0027】

この軽量ローラーシャフト1は、両端を有する中空の支持体3と円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されているので、両端を有する中空の支持体3や円筒シャフトを有する鍋蓋状の軸部4の、素材変形の恐れがない。また、他の加工方法に比べ直接加工時間を飛躍的に短くすることができ、生産コストを安価にすることが可能になる。

【0028】

さらに、両端を有する中空の支持体3と円筒シャフトを有する鍋蓋状の軸部4の、はめ合わせ部分の各部品公差は±0.1程度の管理でも、この軽量ローラーシャフト1は精度要求を満たすことができる。

【0029】

しかも、レーザー溶接箇所が3点以上なので、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とのガタを抑えることができる。

【0030】

図2−(a)に示すように本発明の第2の実施形態による軽量ローラーシャフト2は、軽量ローラーシャフト1と同じように、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4と、を備え、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されている。

【0031】

図2−(b)(c)に示すように本発明の実施形態による軽量ローラーシャフト2は、両端を有する中空の支持体3に、円筒シャフトを有する鍋蓋状の軸部4をはめ込み、図2−(b)で示すレーザー溶接部6のように両端を有する中空の支持体3の端面方向からレーザー溶接されている。

【0032】

この軽量ローラーシャフト2は、両端を有する中空の支持体3の側面からより、両端を有する中空の支持体3の端面側から、円筒シャフトを有する鍋蓋状の軸部4のはめ合い部分にレーザー溶接をされているので、両端を有する中空の支持体3の肉厚が厚い場合には、軽量ローラーシャフト1よりも溶接強度を高めることができる。

【符号の説明】

【0033】

1 発明の第1の実施形態による中空の支持体側面にレーザー溶接した軽量ローラーシャフト

2 発明の第2の実施形態による中空の支持体端面にレーザー溶接した軽量ローラーシャフト

3 両端を有する中空の支持体

4 円筒シャフトを有する鍋蓋状の軸部

5 側面レーザー溶接部

6 端面レーザー溶接部

【技術分野】

【0001】

本発明は軽量ローラーシャフト及び製造方法に関する。

【背景技術】

【0002】

OA機器で使用しているローラーシャフトは、鉄の棒を加工して使用しており、その鉄棒が重くて、取扱い、運送効率が悪いために軽量化が求められていた。

そこで、パイプ(中空の支持体)に軸部を取付けることで、特開平6−308802で公開されているように軽量化がされており、その製造方法には圧入、接着、摩擦圧接が実用されている。

【0003】

圧入方法は、軸部をパイプに、プレス機で圧入して完成となる。その部品の精度は、パイプ内径に対して軸受け部品の外径をプラスで管理されている。

【0004】

接着方法は、軸受け部品に接着剤を塗布し、乾かないうちにパイプに挿入し挿入後接着剤が固まり完成となる。精度については、圧入方法とは逆に外径をマイナスで管理されている。

【0005】

摩擦圧接方法は、軸部とパイプを高速回転させながら付合せ、溶け合ったところで圧力を加える。その圧力を加えたときに出るバリの処理をして完成させている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−308802

【発明の概要】

【発明が解決しようとする課題】

【0007】

圧入方法では、圧入するときにはまっすぐ入れなければ組立て後の振れ公差に影響してしまう。またパイプに対する軸部の圧入距離も統一されなければ長さが違うものができてしまうため、精度の良い冶具を製作して行う。

【0008】

軸部の外径をプラスで管理するのは、マイナスで管理をしていると簡単に抜けてしまうためであるが、その公差も大きすぎるとパイプが太り、変形してしまうので、精密な(外径に対して0〜+0.01位)管理をしている。また、パイプ内径公差管理も同様の管理となる。

【0009】

圧入方法はパイプ内径に対して軸部外径を大きくしているため、パイプ外径が太る性質が有るので圧入後太った外径を削ることも有る。

【0010】

しかも、圧入後は温度上昇によりパイプ内の空気が膨張し軸部が抜けることがある。その対策として軸部に穴を開けるか、さらにピンを打込む工程を増やさなければならない。

【0011】

接着方法は部品の交差をパイプ内径に対し軸部がプラス管理であると入らなくなるため、圧入方法とは逆に外径をマイナスで管理を行う。しかしマイナス幅が大きいとガタが出るため精度良く管理しなければならない。

【0012】

パイプに軸部を挿入するには、圧入方法同様に、まっすぐに挿入しなければならないことと、パイプに対する軸部の圧入距離を安定させることが重要である。また接着剤の塗布量が少ないと、接着箇所が少なくなり接着力が出なくなる。多すぎると接着剤がはみ出す為、はみ出した接着剤の処理をしなければならない。さらに接着後固まるまで動かさないようにしなければならない。よって、接着剤塗布から乾燥まで直接加工時間が長くなりコストに影響が出てしまう。また、圧入方法と同じく温度上昇によりパイプ内の空気が膨張し接着剤が溶け出し、軸部が抜けることがある。

【0013】

摩擦圧接は高速回転で溶け合って接合しているため、圧入方法や接着方法と違い軸部が抜けるといった心配はない。しかし、摩擦圧接をした時に出るバリの処理をしなければならないので直接加工する時間とコストが掛かる。またパイプ内部に出たバリについては除去が出来ない。さらに圧力を加える工程が有るためその圧力に耐えられる部材でないといけない。

【0014】

従って、本発明は、パイプから軸部が抜けることをより抑えることができ、安価な軽量ローラーシャフト及び、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上述した課題を解決するために、この軽量ローラーシャフトは、両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端それぞれに、前記鍋蓋状の軸部とがレーザー溶接されていることを特徴とする。

【0016】

この軽量ローラーシャフトは、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の側面方向からレーザー溶接されていることを特徴とする。

【0017】

この軽量ローラーシャフトは、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の端面方向から、レーザー溶接されていることを特徴とする。

【0018】

この軽量ローラーシャフトは、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、3点以上の箇所にてレーザー溶接されていることを特徴とする。

【0019】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端にそれぞれに、前記鍋蓋状の軸部とをレーザー溶接する工程を備えていることを特徴とする。

【0020】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の側面方向からレーザー溶接することを特徴とする。

【0021】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の端面方向からレーザー溶接することを特徴とする。

【0022】

この発明の軽量ローラーシャフトの製造方法は、両端を有する中空の支持体に円筒シャフトを有する鍋蓋状の軸部を3点以上の箇所にてレーザー溶接することを特徴とする。

【発明の効果】

【0023】

本発明によれば、パイプから軸部が抜けることをより抑えることができ、安価な軽量ローラーシャフト及び、製造方法を提供することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1の実施形態によるパイプ側面に軸部をレーザー溶接した軽量ローラーシャフトの(a)側面図及び(b)A−A’断面図である。

【図2】本発明の第2の実施形態によるパイプ端面に軸部をレーザー溶接した軽量ローラーシャフトの(a)側面図及び(b)正面図及び(c)B−B’断面図である。

【発明を実施するための形態】

【0025】

図1−(a)に示すように本発明の第1の実施形態による軽量ローラーシャフト1は、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4と、を備え、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されている。

【0026】

図1−(b)に示すように本発明のこの軽量ローラーシャフト1は、両端を有する中空の支持体3に、円筒シャフトを有する鍋蓋状の軸部4がはめ込まれ、レーザー溶接部5(図面上見えないが3点以上レーザー溶接部5が存在する)のように両端を有する中空の支持体3の側面方向からレーザー溶接をされる。

【0027】

この軽量ローラーシャフト1は、両端を有する中空の支持体3と円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されているので、両端を有する中空の支持体3や円筒シャフトを有する鍋蓋状の軸部4の、素材変形の恐れがない。また、他の加工方法に比べ直接加工時間を飛躍的に短くすることができ、生産コストを安価にすることが可能になる。

【0028】

さらに、両端を有する中空の支持体3と円筒シャフトを有する鍋蓋状の軸部4の、はめ合わせ部分の各部品公差は±0.1程度の管理でも、この軽量ローラーシャフト1は精度要求を満たすことができる。

【0029】

しかも、レーザー溶接箇所が3点以上なので、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とのガタを抑えることができる。

【0030】

図2−(a)に示すように本発明の第2の実施形態による軽量ローラーシャフト2は、軽量ローラーシャフト1と同じように、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4と、を備え、両端を有する中空の支持体3と、円筒シャフトを有する鍋蓋状の軸部4とがレーザー溶接されている。

【0031】

図2−(b)(c)に示すように本発明の実施形態による軽量ローラーシャフト2は、両端を有する中空の支持体3に、円筒シャフトを有する鍋蓋状の軸部4をはめ込み、図2−(b)で示すレーザー溶接部6のように両端を有する中空の支持体3の端面方向からレーザー溶接されている。

【0032】

この軽量ローラーシャフト2は、両端を有する中空の支持体3の側面からより、両端を有する中空の支持体3の端面側から、円筒シャフトを有する鍋蓋状の軸部4のはめ合い部分にレーザー溶接をされているので、両端を有する中空の支持体3の肉厚が厚い場合には、軽量ローラーシャフト1よりも溶接強度を高めることができる。

【符号の説明】

【0033】

1 発明の第1の実施形態による中空の支持体側面にレーザー溶接した軽量ローラーシャフト

2 発明の第2の実施形態による中空の支持体端面にレーザー溶接した軽量ローラーシャフト

3 両端を有する中空の支持体

4 円筒シャフトを有する鍋蓋状の軸部

5 側面レーザー溶接部

6 端面レーザー溶接部

【特許請求の範囲】

【請求項1】

両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端それぞれに、前記鍋蓋状の軸部がレーザー溶接されていることを特徴とする軽量ローラーシャフト。

【請求項2】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の側面方向からレーザー溶接されていることを特徴とする請求項1に記載の軽量ローラーシャフト。

【請求項3】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の端面方向から、レーザー溶接されていることを特徴とする請求項1に記載の軽量ローラーシャフト。

【請求項4】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、3点以上の箇所にてレーザー溶接されていることを特徴とする請求項1〜3のいずれか1つに記載の軽量ローラーシャフト。

【請求項5】

両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端にそれぞれに、前記鍋蓋状の軸部とをレーザー溶接する工程を備えていることを特徴とする軽量ローラーシャフトの製造方法。

【請求項6】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の側面方向からレーザー溶接することを特徴とする請求項5に記載の軽量ローラーシャフトの製造方法。

【請求項7】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の端面方向からレーザー溶接することを特徴とする請求項5に記載の軽量ローラーシャフトの製造方法。

【請求項8】

両端を有する中空の支持体に円筒シャフトを有する鍋蓋状の軸部を3点以上の箇所にてレーザー溶接することを特徴とする請求項5〜7のいずれか1つに記載の軽量ローラーシャフトの製造方法。

【請求項1】

両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端それぞれに、前記鍋蓋状の軸部がレーザー溶接されていることを特徴とする軽量ローラーシャフト。

【請求項2】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の側面方向からレーザー溶接されていることを特徴とする請求項1に記載の軽量ローラーシャフト。

【請求項3】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、前記中空の支持体の端面方向から、レーザー溶接されていることを特徴とする請求項1に記載の軽量ローラーシャフト。

【請求項4】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とが、3点以上の箇所にてレーザー溶接されていることを特徴とする請求項1〜3のいずれか1つに記載の軽量ローラーシャフト。

【請求項5】

両端を有する中空の支持体と、円筒シャフトを有する鍋蓋状の軸部と、を備え、前記中空の支持体の両端にそれぞれに、前記鍋蓋状の軸部とをレーザー溶接する工程を備えていることを特徴とする軽量ローラーシャフトの製造方法。

【請求項6】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の側面方向からレーザー溶接することを特徴とする請求項5に記載の軽量ローラーシャフトの製造方法。

【請求項7】

両端を有する中空の支持体と円筒シャフトを有する鍋蓋状の軸部とを、前記中空の支持体の端面方向からレーザー溶接することを特徴とする請求項5に記載の軽量ローラーシャフトの製造方法。

【請求項8】

両端を有する中空の支持体に円筒シャフトを有する鍋蓋状の軸部を3点以上の箇所にてレーザー溶接することを特徴とする請求項5〜7のいずれか1つに記載の軽量ローラーシャフトの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−137173(P2012−137173A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−294795(P2010−294795)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(593102703)久保金属株式会社 (1)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(593102703)久保金属株式会社 (1)

【Fターム(参考)】

[ Back to top ]