軽量気泡コンクリート用補強鉄筋の防錆方法

【課題】 浸漬塗布を用いた簡単な方法によって、防錆被膜を均一に形成することができるALC用補強鉄筋の防錆方法を提供する。

【解決手段】 SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、pH調整用の消石灰と粘度調整用の水を混合した防錆液4aに、固定基台2の支持棒3に支持固定した補強鉄筋1を浸漬し、防錆液4aから引き上げた補強鉄筋1に固定基台2の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置5により振動を加える。アルカリ土類金属の炭酸塩粉末は50%粒子径が10〜50μmであり、防錆液4a中に固形分として60〜80重量%含まれる。

【解決手段】 SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、pH調整用の消石灰と粘度調整用の水を混合した防錆液4aに、固定基台2の支持棒3に支持固定した補強鉄筋1を浸漬し、防錆液4aから引き上げた補強鉄筋1に固定基台2の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置5により振動を加える。アルカリ土類金属の炭酸塩粉末は50%粒子径が10〜50μmであり、防錆液4a中に固形分として60〜80重量%含まれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物の壁、屋根、床などに使用される軽量気泡コンクリート(ALC)用の補強鉄筋に防錆液を塗布する防錆方法に関するものである。

【背景技術】

【0002】

ALCパネルは、珪石等の珪酸質原料とセメントや生石灰等の石灰質原料を主原料として製造される。具体的には、これら主原料の微粉末に水とアルミニウム粉末等の添加物を加えたスラリーを予め補強鉄筋が並べられた型枠内に注入し、アルミニウム粉末の反応により発泡させると共に、石灰質原料の反応により半硬化させる。この半可塑性物をピアノ線により所定寸法に切断した後、オートクレーブにて約180℃、10気圧の高温高圧水蒸気養生を行うことによって、ALCパネルが得られる。

【0003】

こうして得られたALCパネルは軽量であり、耐火性、断熱性、施工性に優れているため、建築材料として広く使用されている。しかし、ALCは体積の80%程度が気泡及び細孔であるため、この気泡及び細孔を経由して外部の水分がパネル内部に侵入しやすい構造となっている。しかも、ALCは通常のコンクリートとは異なり弱アルカリ性であるため、ALCパネル内部に配置された補強鉄筋は侵入した水分によって腐食されやすい状態にある。

【0004】

そこで、補強鉄筋の腐食を防ぐために、補強鉄筋の表面には予め防錆処理が施されている。その場合、補強鉄筋に形成する防錆被膜の膜厚は、一定の防錆性能を維持すると同時に、可能な限り薄く且つ均一であることがコストの観点から望ましく、そのため膜厚の制御は必要不可欠である。しかし、補強鉄筋の防錆処理としては防錆液を浸漬塗布する方法が一般的であるが、この浸漬塗布方法ではカゴ状などに溶接した補強鉄筋全体に均一な膜厚の防錆被膜を形成することは極めて困難であった。

【0005】

即ち、上記浸漬塗布方法による防錆被膜の膜厚制御は容易ではなく、特に防錆液がチキソトロピー性を有する場合、膜厚の制御は極めて難しかった。例えば、SBR水性エマルジョンとアスファルト水性エマルジョン及びアルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液はチキソトロピー性を有し、温度変化によって粘度が変化するだけでなく、撹拌すると粘度が低下して流動性を増し、撹拌を止めると粘度が徐々に増加するため、浸漬塗布方法による防錆被膜の膜厚制御は極めて難しかった。

【0006】

補強鉄筋に塗布した防錆被膜の膜厚を制御する方法として、特許文献1には、補強鉄筋にチキソトロピー性を有する防錆液を浸漬塗布し、40〜60℃で乾燥して1層目の防錆被膜を形成し、この1層目の防錆被膜の表面に水を噴霧した後、その上に更に防錆液を浸漬塗布し、70〜90℃で乾燥して2層目の防錆被膜を形成する方法が記載されている。しかしながら、特許文献1の方法では、水の噴霧工程が追加されるため工程が煩雑になると共に、1層目と2層目の乾燥温度が異なるため管理が面倒になるなどの不都合があった。

【0007】

尚、特許文献2には、補強鉄筋からの防錆液の液垂れを低減させて、短時間で液切りを行う方法が開示されている。具体的には、ベンガラ等の顔料と結合剤のポリエチレンを溶剤に添加した防錆液に補強鉄筋を浸漬した後、防錆液から引き上げた補強鉄筋を角度25°に傾斜させると共に、補強鉄筋に振動数10000vpmの振動を加えて20秒間液切りすることが記載されている。しかしながら、この方法では、液垂れを低減させて短時間で液切りすることはできても、塗布した防錆被膜の膜厚を薄く且つ均一に制御することはできなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−144210号公報

【特許文献2】特開平05−305610号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述したように、防錆液を補強鉄筋に浸漬塗布する方法では、防錆被膜の膜厚を薄く且つ均一に制御することは難しかった。例えば、従来の一般的な浸漬塗布による方法においては、幅600mm程度のカゴ状に溶接された通常の補強鉄筋の場合、防錆液から引き上げた補強鉄筋の上部、中部及び下部で膜厚が著しく異なるという問題があった。また、上記特許文献1の方法では、防錆被膜の膜厚差を減少させることができるが、工程が煩雑になると共に処理条件の管理が面倒になるなどの問題があった。

【0010】

本発明は、上記した従来の問題点に鑑みてなされたものであり、軽量気泡コンクリート用の補強鉄筋に防錆液を浸漬塗布する際に、簡単で且つ管理が容易な方法によって、一定以上の膜厚の防錆被膜を均一に形成することができる軽量気泡コンクリート用補強鉄筋の防錆方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記した従来の問題を解決するため、本発明が提供する軽量気泡コンクリート用補強鉄筋の防錆方法は、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液に、軽量気泡コンクリート用の補強鉄筋を浸漬して防錆被膜を形成する方法であって、防錆液は50%粒子径が10〜50μmの範囲にあるアルカリ土類金属の炭酸塩粉末を固形分として60〜80重量%含み、且つ補強鉄筋を支持固定する固定基台の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置により、防錆液から引き上げた補強鉄筋に振動を加えることを特徴とする。

【0012】

上記本発明の軽量気泡コンクリート用補強鉄筋の防錆方法においては、前記固定基台に対して直角方向に支持固定した補強鉄筋を防錆液から鉛直方向に引き上げた後、その状態のまま停止させた補強鉄筋に2基の振動発生装置から同時に同じ周波数の振動を加えることが好ましい。

【発明の効果】

【0013】

本発明によれば、軽量気泡コンクリート用の補強鉄筋に防錆液を浸漬塗布した後、対向方向から振動を加えるという簡単で且つ管理が容易な方法によって、膜厚のばらつきが小さく且つ全体的に均一な膜厚の防錆被膜を形成することができる。従って、本発明による補強鉄筋を用いた軽量気泡コンクリートは、余分な防錆液の使用をなくすことでコストダウンを図ることができるうえ、均一で欠陥のない防錆被膜を備ることで長期間にわたり優れた防錆効果を得ることができる。

【図面の簡単な説明】

【0014】

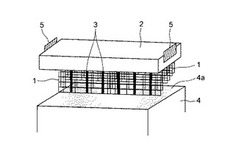

【図1】本発明の実施状態を示す概略の斜視図である。

【発明を実施するための形態】

【0015】

本発明による補強鉄筋の防錆方法では、例えば図1に示すように、カゴ状に溶接された補強鉄筋1を固定基台2に配列した複数の支持棒3に支持固定し、防錆液タンク4内に満たした防錆液4aに浸漬した後、固定基台2ごと補強鉄筋1を引き上げる。次に、固定基台2の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置5、5を駆動し、防錆液4aから引き上げた補強鉄筋1に対して固定基台2及び支持棒3を介して振動を加える。

【0016】

上記防錆液としては、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合したものを用いる。また、上記アルカリ土類金属の炭酸塩粉末については、50%粒子径が10〜50μmの範囲のものを使用し、防錆液中に固形分として60〜80重量%含有させることが必要である。

【0017】

アルカリ土類金属の炭酸塩粉末について、50%粒子径を10〜50μmの範囲に限定する理由は、10μm未満では防錆被膜の膜厚が補強鉄筋下部で厚くなりやすく、50μmを超えると補強鉄筋の上部と下部での防錆被膜の膜厚差が大きくなるからである。また、アルカリ土類金属の炭酸塩粉末の含有量を限定する理由は、固形分としての含有量が60重量%未満では防錆被膜の膜厚が全体的に薄くなり、80重量%を超えると防錆被膜の膜厚が薄くなり過ぎると共に、補強鉄筋の上部と下部での防錆被膜の膜厚差も大きくなるからである。

【0018】

上記振動発生装置は、固定基台の対向する2辺にそれぞれ1基ずつ計2基を設置する。固定基台に設置する振動発生装置が1基のみでは、補強鉄筋表面に付着している余分な防錆液の除去が不十分になるだけでなく、補強鉄筋の上部と下部での防錆被膜の膜厚差が極端に大きくなってしまう。しかも驚くべきことに、固定基台に3基以上の振動発生装置を配置しても、2基の場合に比べて防錆被膜の膜厚を均一化する効果が低減してしまい、補強鉄筋の上部と下部で防錆被膜の膜厚差が大きくなることが分かった。

【0019】

振動発生装置により補強鉄筋に加える振動の振動数については、特に限定されるものではないが、防錆被膜の膜厚を短時間で均一化するためには5〜120Hzの範囲の振動数が好ましい。また、振動を加える時間は、5〜300秒間とすることが好ましい。尚、振動装置としては、振動数の変更調整が可能なものが好ましく、例えばユーラスバーブレータ(安川電機(株)製)などを用いることができる。

【0020】

尚、本発明においては、防錆液から引き上げた補強鉄筋を傾斜させた状態で振動を加える必要はなく、傾斜させると逆に防錆被膜の膜厚の均一性が損なわれる。従って、具体的な操作としては、主筋と横筋をガゴ状に溶接した補強鉄筋を固定基台に対し直角方向となるように固定基台の支持棒に支持固定し、その補強鉄筋を固定基台ごと下降させて防錆液に浸漬した後、固定基台ごと防錆液から鉛直方向に引き上げ、引き上げた状態のまま停止させた補強鉄筋に対して2基の振動発生装置から同時に同じ周波数の振動を加えればよい。

【0021】

かかる本発明によれば、防錆液から引き上げた補強鉄筋に対し、対向する2方向から振動を加えることによって、特に同時に同じ周波数の振動を加えることによって、補強鉄筋に余分な防錆液が付着することを防ぐだけでなく、小さなばらつきで且つ全体的に均一な膜厚の防錆被膜を補強鉄筋の表面に形成することができる。具体的には、補強鉄筋の下部における防錆被膜の膜厚を100〜300μmの範囲とし、且つ補強鉄筋の上部と下部における防錆被膜の膜厚差を50μm未満とすることが可能である。

【実施例】

【0022】

直径5.5mmの主筋と直径4.5mmの横筋を用い、厚さ100mm、幅600mm、長さ3540mmのALCパネル用としてカゴ状に溶接した補強鉄筋を作製した。この補強鉄筋1を、図1に示すように、幅1500mm、長さ7200mmの固定基台2に配列した複数の支持棒3に、主筋が防錆液4aの液面に対して水平方向となるように15×2個配列して支持固定した。

【0023】

一方、SBR水性エマルジョンと、アスファルト水性エマルジョンと、アルカリ土類金属の炭酸塩粉末とを混合し、これにpH調整用の消石灰と粘度調整用の水を混合して、防錆液を調製した。その際、アルカリ土類金属の炭酸塩粉末として50%粒子径が5、10、30、50及び60μmの各炭酸カルシウム粉末を使用し、防錆液中における配合量を固形分として50、60、70、80及び90重量%にそれぞれ変化させた。

【0024】

また、上記補強鉄筋を支持固定する固定基台2には、振動発生装置5(株式会社安川電機製、ユーラスバイブレーター、出力0.15kW)を取り付けた。固定基台2に取り付ける振動発生装置5の基数は、1辺に1基のみ、対向する2辺にそれぞれ1基ずつ計2基、各辺に1基づつ計4基のいずれかとした。下記表1に、振動発生装置の基数を、アルカリ土類金属の炭酸塩粉末である炭酸カルシウム粉末の50%粒子径及び配合量と共に、試料毎にまとめて示した。

【0025】

【表1】

【0026】

次に、固定基台2に支持固定した補強鉄筋1を防錆液4aに浸漬し、引き続いて防錆液4aから引き上げた。引き上げた状態のまま停止させた補強鉄筋1に対し、固定基台2の振動発生装置から周波数30Hzの振動を60秒間加えた。その後、補強鉄筋1の表面に付着した防錆液を完全に乾燥させ、補強鉄筋1の表面に防錆被膜を形成した。

【0027】

補強鉄筋の表面に形成された防錆被膜の膜厚を、マイクロメーターを用いて主筋表面で測定した。膜厚の測定位置は、補強鉄筋の上部、中部、下部の3ヶ所とし、1ヶ所につき3回測定して平均値を求めた。得られた測定結果から、補強鉄筋下部の膜厚並びに上部と下部の膜厚差を求め、下記表2に示した。

【0028】

尚、表1には、試料毎に下記の基準に基づいて評価した総合判定を付記した。

○:補強鉄筋下部の膜厚が100〜300μmであり、上部と下部の膜厚差が50μm未満である。

△:補強鉄筋下部の膜厚が100〜300μmであるが、上部と下部の膜厚差が50μm以上である。

×:補強鉄筋下部の膜厚が100μm未満又は300μm以上である。

【0029】

【表2】

【0030】

上記の結果から、本発明の試料1〜6は総合判定が全て○、即ち、最も厚くなりやすい補強鉄筋下部の膜厚が100〜300μmの範囲内であり、且つ上部と下部の膜厚差が50μm未満であった。この結果から分かるように、本発明によれば、補強鉄筋表面に形成される防錆被膜の膜厚のばらつきを小さくして、全体的に均一な膜厚の防錆被膜を形成することができる。

【0031】

一方、比較例である試料7〜12では、総合判定が△又は×のいずれかであった。即ち、試料7は補強鉄筋の上部と下部の膜厚差は50μm未満であったが、膜厚が全体に厚くなり過ぎ、下部の膜厚が300μmを超えていた。防錆被膜の膜厚が300μmを超えると、過剰な防錆液が付着することでコストが上昇するため不利である。また、試料9も上部と下部の膜厚差は50μm未満であったが、膜厚が全体に薄くなり過ぎ、下部の膜厚が100μm未満となった。防錆被膜の膜厚が100μm未満になると、その部分の防錆性能が低下してしまうため、長期の耐久性が低下する。

【0032】

更に、比較例の試料8、11、12は、補強鉄筋の下部の膜厚は100〜300μmの範囲内であったが、いずれも上部と下部の膜厚差が50μmを超えていた。防錆被膜の膜厚のばらつきが大きくなり、補強鉄筋の上部と下部の膜厚差が50μmを超えて大きくなると、余分な防錆液を消費することでコストが上昇するため不利である。また、試料10では、防錆被膜の膜厚が全体に厚くなり、補強鉄筋の下部の膜厚が300μmを超えると共に、上部と下部の膜厚差も50μmを超えていた。

【符号の説明】

【0033】

1 補強鉄筋

2 固定基台

3 支持棒

4 防錆液タンク

4a 防錆液

5 振動装置

【技術分野】

【0001】

本発明は、建築物の壁、屋根、床などに使用される軽量気泡コンクリート(ALC)用の補強鉄筋に防錆液を塗布する防錆方法に関するものである。

【背景技術】

【0002】

ALCパネルは、珪石等の珪酸質原料とセメントや生石灰等の石灰質原料を主原料として製造される。具体的には、これら主原料の微粉末に水とアルミニウム粉末等の添加物を加えたスラリーを予め補強鉄筋が並べられた型枠内に注入し、アルミニウム粉末の反応により発泡させると共に、石灰質原料の反応により半硬化させる。この半可塑性物をピアノ線により所定寸法に切断した後、オートクレーブにて約180℃、10気圧の高温高圧水蒸気養生を行うことによって、ALCパネルが得られる。

【0003】

こうして得られたALCパネルは軽量であり、耐火性、断熱性、施工性に優れているため、建築材料として広く使用されている。しかし、ALCは体積の80%程度が気泡及び細孔であるため、この気泡及び細孔を経由して外部の水分がパネル内部に侵入しやすい構造となっている。しかも、ALCは通常のコンクリートとは異なり弱アルカリ性であるため、ALCパネル内部に配置された補強鉄筋は侵入した水分によって腐食されやすい状態にある。

【0004】

そこで、補強鉄筋の腐食を防ぐために、補強鉄筋の表面には予め防錆処理が施されている。その場合、補強鉄筋に形成する防錆被膜の膜厚は、一定の防錆性能を維持すると同時に、可能な限り薄く且つ均一であることがコストの観点から望ましく、そのため膜厚の制御は必要不可欠である。しかし、補強鉄筋の防錆処理としては防錆液を浸漬塗布する方法が一般的であるが、この浸漬塗布方法ではカゴ状などに溶接した補強鉄筋全体に均一な膜厚の防錆被膜を形成することは極めて困難であった。

【0005】

即ち、上記浸漬塗布方法による防錆被膜の膜厚制御は容易ではなく、特に防錆液がチキソトロピー性を有する場合、膜厚の制御は極めて難しかった。例えば、SBR水性エマルジョンとアスファルト水性エマルジョン及びアルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液はチキソトロピー性を有し、温度変化によって粘度が変化するだけでなく、撹拌すると粘度が低下して流動性を増し、撹拌を止めると粘度が徐々に増加するため、浸漬塗布方法による防錆被膜の膜厚制御は極めて難しかった。

【0006】

補強鉄筋に塗布した防錆被膜の膜厚を制御する方法として、特許文献1には、補強鉄筋にチキソトロピー性を有する防錆液を浸漬塗布し、40〜60℃で乾燥して1層目の防錆被膜を形成し、この1層目の防錆被膜の表面に水を噴霧した後、その上に更に防錆液を浸漬塗布し、70〜90℃で乾燥して2層目の防錆被膜を形成する方法が記載されている。しかしながら、特許文献1の方法では、水の噴霧工程が追加されるため工程が煩雑になると共に、1層目と2層目の乾燥温度が異なるため管理が面倒になるなどの不都合があった。

【0007】

尚、特許文献2には、補強鉄筋からの防錆液の液垂れを低減させて、短時間で液切りを行う方法が開示されている。具体的には、ベンガラ等の顔料と結合剤のポリエチレンを溶剤に添加した防錆液に補強鉄筋を浸漬した後、防錆液から引き上げた補強鉄筋を角度25°に傾斜させると共に、補強鉄筋に振動数10000vpmの振動を加えて20秒間液切りすることが記載されている。しかしながら、この方法では、液垂れを低減させて短時間で液切りすることはできても、塗布した防錆被膜の膜厚を薄く且つ均一に制御することはできなかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−144210号公報

【特許文献2】特開平05−305610号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述したように、防錆液を補強鉄筋に浸漬塗布する方法では、防錆被膜の膜厚を薄く且つ均一に制御することは難しかった。例えば、従来の一般的な浸漬塗布による方法においては、幅600mm程度のカゴ状に溶接された通常の補強鉄筋の場合、防錆液から引き上げた補強鉄筋の上部、中部及び下部で膜厚が著しく異なるという問題があった。また、上記特許文献1の方法では、防錆被膜の膜厚差を減少させることができるが、工程が煩雑になると共に処理条件の管理が面倒になるなどの問題があった。

【0010】

本発明は、上記した従来の問題点に鑑みてなされたものであり、軽量気泡コンクリート用の補強鉄筋に防錆液を浸漬塗布する際に、簡単で且つ管理が容易な方法によって、一定以上の膜厚の防錆被膜を均一に形成することができる軽量気泡コンクリート用補強鉄筋の防錆方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記した従来の問題を解決するため、本発明が提供する軽量気泡コンクリート用補強鉄筋の防錆方法は、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液に、軽量気泡コンクリート用の補強鉄筋を浸漬して防錆被膜を形成する方法であって、防錆液は50%粒子径が10〜50μmの範囲にあるアルカリ土類金属の炭酸塩粉末を固形分として60〜80重量%含み、且つ補強鉄筋を支持固定する固定基台の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置により、防錆液から引き上げた補強鉄筋に振動を加えることを特徴とする。

【0012】

上記本発明の軽量気泡コンクリート用補強鉄筋の防錆方法においては、前記固定基台に対して直角方向に支持固定した補強鉄筋を防錆液から鉛直方向に引き上げた後、その状態のまま停止させた補強鉄筋に2基の振動発生装置から同時に同じ周波数の振動を加えることが好ましい。

【発明の効果】

【0013】

本発明によれば、軽量気泡コンクリート用の補強鉄筋に防錆液を浸漬塗布した後、対向方向から振動を加えるという簡単で且つ管理が容易な方法によって、膜厚のばらつきが小さく且つ全体的に均一な膜厚の防錆被膜を形成することができる。従って、本発明による補強鉄筋を用いた軽量気泡コンクリートは、余分な防錆液の使用をなくすことでコストダウンを図ることができるうえ、均一で欠陥のない防錆被膜を備ることで長期間にわたり優れた防錆効果を得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施状態を示す概略の斜視図である。

【発明を実施するための形態】

【0015】

本発明による補強鉄筋の防錆方法では、例えば図1に示すように、カゴ状に溶接された補強鉄筋1を固定基台2に配列した複数の支持棒3に支持固定し、防錆液タンク4内に満たした防錆液4aに浸漬した後、固定基台2ごと補強鉄筋1を引き上げる。次に、固定基台2の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置5、5を駆動し、防錆液4aから引き上げた補強鉄筋1に対して固定基台2及び支持棒3を介して振動を加える。

【0016】

上記防錆液としては、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合したものを用いる。また、上記アルカリ土類金属の炭酸塩粉末については、50%粒子径が10〜50μmの範囲のものを使用し、防錆液中に固形分として60〜80重量%含有させることが必要である。

【0017】

アルカリ土類金属の炭酸塩粉末について、50%粒子径を10〜50μmの範囲に限定する理由は、10μm未満では防錆被膜の膜厚が補強鉄筋下部で厚くなりやすく、50μmを超えると補強鉄筋の上部と下部での防錆被膜の膜厚差が大きくなるからである。また、アルカリ土類金属の炭酸塩粉末の含有量を限定する理由は、固形分としての含有量が60重量%未満では防錆被膜の膜厚が全体的に薄くなり、80重量%を超えると防錆被膜の膜厚が薄くなり過ぎると共に、補強鉄筋の上部と下部での防錆被膜の膜厚差も大きくなるからである。

【0018】

上記振動発生装置は、固定基台の対向する2辺にそれぞれ1基ずつ計2基を設置する。固定基台に設置する振動発生装置が1基のみでは、補強鉄筋表面に付着している余分な防錆液の除去が不十分になるだけでなく、補強鉄筋の上部と下部での防錆被膜の膜厚差が極端に大きくなってしまう。しかも驚くべきことに、固定基台に3基以上の振動発生装置を配置しても、2基の場合に比べて防錆被膜の膜厚を均一化する効果が低減してしまい、補強鉄筋の上部と下部で防錆被膜の膜厚差が大きくなることが分かった。

【0019】

振動発生装置により補強鉄筋に加える振動の振動数については、特に限定されるものではないが、防錆被膜の膜厚を短時間で均一化するためには5〜120Hzの範囲の振動数が好ましい。また、振動を加える時間は、5〜300秒間とすることが好ましい。尚、振動装置としては、振動数の変更調整が可能なものが好ましく、例えばユーラスバーブレータ(安川電機(株)製)などを用いることができる。

【0020】

尚、本発明においては、防錆液から引き上げた補強鉄筋を傾斜させた状態で振動を加える必要はなく、傾斜させると逆に防錆被膜の膜厚の均一性が損なわれる。従って、具体的な操作としては、主筋と横筋をガゴ状に溶接した補強鉄筋を固定基台に対し直角方向となるように固定基台の支持棒に支持固定し、その補強鉄筋を固定基台ごと下降させて防錆液に浸漬した後、固定基台ごと防錆液から鉛直方向に引き上げ、引き上げた状態のまま停止させた補強鉄筋に対して2基の振動発生装置から同時に同じ周波数の振動を加えればよい。

【0021】

かかる本発明によれば、防錆液から引き上げた補強鉄筋に対し、対向する2方向から振動を加えることによって、特に同時に同じ周波数の振動を加えることによって、補強鉄筋に余分な防錆液が付着することを防ぐだけでなく、小さなばらつきで且つ全体的に均一な膜厚の防錆被膜を補強鉄筋の表面に形成することができる。具体的には、補強鉄筋の下部における防錆被膜の膜厚を100〜300μmの範囲とし、且つ補強鉄筋の上部と下部における防錆被膜の膜厚差を50μm未満とすることが可能である。

【実施例】

【0022】

直径5.5mmの主筋と直径4.5mmの横筋を用い、厚さ100mm、幅600mm、長さ3540mmのALCパネル用としてカゴ状に溶接した補強鉄筋を作製した。この補強鉄筋1を、図1に示すように、幅1500mm、長さ7200mmの固定基台2に配列した複数の支持棒3に、主筋が防錆液4aの液面に対して水平方向となるように15×2個配列して支持固定した。

【0023】

一方、SBR水性エマルジョンと、アスファルト水性エマルジョンと、アルカリ土類金属の炭酸塩粉末とを混合し、これにpH調整用の消石灰と粘度調整用の水を混合して、防錆液を調製した。その際、アルカリ土類金属の炭酸塩粉末として50%粒子径が5、10、30、50及び60μmの各炭酸カルシウム粉末を使用し、防錆液中における配合量を固形分として50、60、70、80及び90重量%にそれぞれ変化させた。

【0024】

また、上記補強鉄筋を支持固定する固定基台2には、振動発生装置5(株式会社安川電機製、ユーラスバイブレーター、出力0.15kW)を取り付けた。固定基台2に取り付ける振動発生装置5の基数は、1辺に1基のみ、対向する2辺にそれぞれ1基ずつ計2基、各辺に1基づつ計4基のいずれかとした。下記表1に、振動発生装置の基数を、アルカリ土類金属の炭酸塩粉末である炭酸カルシウム粉末の50%粒子径及び配合量と共に、試料毎にまとめて示した。

【0025】

【表1】

【0026】

次に、固定基台2に支持固定した補強鉄筋1を防錆液4aに浸漬し、引き続いて防錆液4aから引き上げた。引き上げた状態のまま停止させた補強鉄筋1に対し、固定基台2の振動発生装置から周波数30Hzの振動を60秒間加えた。その後、補強鉄筋1の表面に付着した防錆液を完全に乾燥させ、補強鉄筋1の表面に防錆被膜を形成した。

【0027】

補強鉄筋の表面に形成された防錆被膜の膜厚を、マイクロメーターを用いて主筋表面で測定した。膜厚の測定位置は、補強鉄筋の上部、中部、下部の3ヶ所とし、1ヶ所につき3回測定して平均値を求めた。得られた測定結果から、補強鉄筋下部の膜厚並びに上部と下部の膜厚差を求め、下記表2に示した。

【0028】

尚、表1には、試料毎に下記の基準に基づいて評価した総合判定を付記した。

○:補強鉄筋下部の膜厚が100〜300μmであり、上部と下部の膜厚差が50μm未満である。

△:補強鉄筋下部の膜厚が100〜300μmであるが、上部と下部の膜厚差が50μm以上である。

×:補強鉄筋下部の膜厚が100μm未満又は300μm以上である。

【0029】

【表2】

【0030】

上記の結果から、本発明の試料1〜6は総合判定が全て○、即ち、最も厚くなりやすい補強鉄筋下部の膜厚が100〜300μmの範囲内であり、且つ上部と下部の膜厚差が50μm未満であった。この結果から分かるように、本発明によれば、補強鉄筋表面に形成される防錆被膜の膜厚のばらつきを小さくして、全体的に均一な膜厚の防錆被膜を形成することができる。

【0031】

一方、比較例である試料7〜12では、総合判定が△又は×のいずれかであった。即ち、試料7は補強鉄筋の上部と下部の膜厚差は50μm未満であったが、膜厚が全体に厚くなり過ぎ、下部の膜厚が300μmを超えていた。防錆被膜の膜厚が300μmを超えると、過剰な防錆液が付着することでコストが上昇するため不利である。また、試料9も上部と下部の膜厚差は50μm未満であったが、膜厚が全体に薄くなり過ぎ、下部の膜厚が100μm未満となった。防錆被膜の膜厚が100μm未満になると、その部分の防錆性能が低下してしまうため、長期の耐久性が低下する。

【0032】

更に、比較例の試料8、11、12は、補強鉄筋の下部の膜厚は100〜300μmの範囲内であったが、いずれも上部と下部の膜厚差が50μmを超えていた。防錆被膜の膜厚のばらつきが大きくなり、補強鉄筋の上部と下部の膜厚差が50μmを超えて大きくなると、余分な防錆液を消費することでコストが上昇するため不利である。また、試料10では、防錆被膜の膜厚が全体に厚くなり、補強鉄筋の下部の膜厚が300μmを超えると共に、上部と下部の膜厚差も50μmを超えていた。

【符号の説明】

【0033】

1 補強鉄筋

2 固定基台

3 支持棒

4 防錆液タンク

4a 防錆液

5 振動装置

【特許請求の範囲】

【請求項1】

SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液に、軽量気泡コンクリート用の補強鉄筋を浸漬して防錆被膜を形成する方法であって、防錆液は50%粒子径が10〜50μmの範囲にあるアルカリ土類金属の炭酸塩粉末を固形分として60〜80重量%含み、且つ補強鉄筋を支持固定する固定基台の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置により、防錆液から引き上げた補強鉄筋に振動を加えることを特徴とする軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項2】

前記固定基台に対し直角方向に支持固定した補強鉄筋を防錆液から鉛直方向に引き上げた後、その状態のまま停止させた補強鉄筋に2基の振動発生装置から同時に同じ周波数の振動を加えることを特徴とする、請求項1に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項3】

前記振動発生装置により補強鉄筋に対して、振動数5〜120Hzの振動を5〜300秒間加えることを特徴とする、請求項1又は2に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項1】

SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液に、軽量気泡コンクリート用の補強鉄筋を浸漬して防錆被膜を形成する方法であって、防錆液は50%粒子径が10〜50μmの範囲にあるアルカリ土類金属の炭酸塩粉末を固形分として60〜80重量%含み、且つ補強鉄筋を支持固定する固定基台の対向する2辺にそれぞれ1基ずつ計2基設置した振動発生装置により、防錆液から引き上げた補強鉄筋に振動を加えることを特徴とする軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項2】

前記固定基台に対し直角方向に支持固定した補強鉄筋を防錆液から鉛直方向に引き上げた後、その状態のまま停止させた補強鉄筋に2基の振動発生装置から同時に同じ周波数の振動を加えることを特徴とする、請求項1に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項3】

前記振動発生装置により補強鉄筋に対して、振動数5〜120Hzの振動を5〜300秒間加えることを特徴とする、請求項1又は2に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【図1】

【公開番号】特開2012−218159(P2012−218159A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−82432(P2011−82432)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(399117730)住友金属鉱山シポレックス株式会社 (195)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(399117730)住友金属鉱山シポレックス株式会社 (195)

【Fターム(参考)】

[ Back to top ]