軽量気泡コンクリート用補強鉄筋の防錆方法

【課題】 軽量気泡コンクリート用の補強鉄筋を防錆液に浸漬して防錆被膜を形成する際に、従来の防錆液タンクをそのまま使用して、補強鉄筋に付着した気泡をほぼ完全に離脱させ、防錆被膜におけるピンホールの発生を大幅に減らすことが可能な軽量気泡コンクリート用補強鉄筋の防錆方法を提供する。

【解決手段】 軽量気泡コンクリート用の補強鉄筋マット1を防錆液4aに浸漬し、補強鉄筋マット最上部の補強鉄筋(主筋)が防錆液4aの液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、補強鉄筋マット1を上下方向に揺動させた後、防錆液4aから引き上げる。上下方向の揺動回数は1〜3回とすることが好ましい。

【解決手段】 軽量気泡コンクリート用の補強鉄筋マット1を防錆液4aに浸漬し、補強鉄筋マット最上部の補強鉄筋(主筋)が防錆液4aの液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、補強鉄筋マット1を上下方向に揺動させた後、防錆液4aから引き上げる。上下方向の揺動回数は1〜3回とすることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物の壁、屋根、床などに使用される軽量気泡コンクリート用の補強鉄筋の防錆方法、特に防錆液に浸漬して防錆被膜を形成する軽量気泡コンクリート用補強鉄筋の防錆方法に関するものである。

【背景技術】

【0002】

軽量気泡コンクリート(ALC)は、珪石等の珪酸質原料とセメントや生石灰等の石灰質原料を主原料とし、これらの微粉末に水とアルミニウム粉末等の添加物を加えて混練し、得られたスラリーを予め補強鉄筋が並べられた型枠に注入し、アルミニウム粉末の反応により発泡させると共に石灰質原料の反応により半硬化させ、ピアノ線により所定寸法に成形した後、オートクレーブによる約180℃、10気圧の高温高圧水蒸気養生を行って製造されている。

【0003】

このようにして得られたALCパネルは、軽量であり、耐火性、断熱性、施工性に優れているため、建築材料として広く使用されている。しかし、ALCは体積の80%程度が気泡及び細孔となっており、この気泡及び細孔を経由して外部の水分がパネル内部へ侵入しやすい構造となっている。また、ALCは通常のコンクリートとは異なり弱アルカリ性であるため、ALCパネル内部に配置された補強鉄筋は腐食されやすい状態にある。この補強鉄筋の腐食を防ぐため、従来から補強鉄筋表面に予め防錆処理を施すことが行われている。

【0004】

上記防錆処理を補強鉄筋に施す方法としては、防錆液に補強鉄筋を浸漬させる方法が一般的である。しかし、この浸漬塗布方法では、補強鉄筋を防錆液に浸漬させる際に巻き込まれた空気が補強鉄筋上に滞留し、乾燥後の防錆被膜にピンホール等の欠損が発生する原因となる。ピンホール等の欠陥が存在する部分には防錆被膜が存在しないため、長期的には補強鉄筋が腐食される恐れがある。補強鉄筋の腐食が極一部であればALCパネルとしての健全性は保たれるが、腐食が多量に発生するとALCパネルの健全性は失われてしまう。

【0005】

このような事態を防ぐためには、防錆膜上のピンホール等の欠陥を可能な限り少なくすることが重要である。そのための方法として、特許文献1には、カゴ状に組んだ補強鉄筋マットを防錆液に浸漬塗布する際に、防錆液タンク上面の両端部に配設した防錆液補充口より防錆液を交互に補充すると共に、防錆液タンクの両端底部近傍に配設した防錆液吐出口と流出口を介してタンク内の防錆液をポンプにより循環させる方法が記載され、また補強鉄筋マットを引き上げながら水平方向に揺動させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−269908号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記した特許文献1に記載の方法では、防錆液タンクに新たに防錆液の循環設備を設ける必要があるため、その設備改造により大きなコストアップを招くことになる。また、補強鉄筋用として一般的な防錆液タンクのサイズは、例えば幅1.5m、長さ7.2m、高さ0.7m、容量約7.6m3と巨大であるため、循環設備を設けても防錆液タンク内の防錆液が均一に循環されないという問題があった。

【0008】

更に、上記したような一般的な防錆液タンクのサイズでは、複数の補強鉄筋をカゴ状に組んだ補強鉄筋マットを水平方向に移動させる距離がスペースの制約から極めて短くなるため、補強鉄筋に付着した気泡の離脱が不十分になりやすかった。この問題を解消するためには、水平方向に揺動させる補強鉄筋マットが干渉しないように防錆液タンクのサイズを大きくしなければならず、やはりコストアップを招くという問題があった。

【0009】

本発明は、上記した従来技術の問題点に鑑みてなされたものであり、軽量気泡コンクリート用の補強鉄筋を防錆液に浸漬して防錆被膜を形成する際に、一般的な防錆液タンクをそのまま使用して、カゴ状に組んだ補強鉄筋マットに付着した気泡をほぼ完全に離脱させ、防錆被膜におけるピンホールの発生を大幅に減らすことが可能な軽量気泡コンクリート用補強鉄筋の防錆方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明が提供する軽量気泡コンクリート用補強鉄筋の防錆方法は、補強鉄筋をカゴ状に組んだ補強鉄筋マット全体を防錆液に完全に浸漬させた後、補強鉄筋マット最上部の補強鉄筋が防錆液の液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、補強鉄筋マットを上下方向に揺動させることを特徴とするものである。

【0011】

上記本発明による軽量気泡コンクリート用補強鉄筋の防錆方法においては、前記揺動のストロークを5〜500mmの範囲とすることが好ましい。また、前記揺動の回数は1〜3回とすることが好ましい。

【発明の効果】

【0012】

本発明によれば、新規な設備を必要とせず、従来の防錆液タンクをそのまま使用して、補強鉄筋に付着した気泡をほぼ完全に離脱させ、ピンホールなどの欠陥を大幅に低減させた防錆被膜を形成することができる。従って、本発明による軽量気泡コンクリートは、長期的に補強鉄筋の腐食を防止することができるため、安価であって且つ長期の信頼性に優れている。

【図面の簡単な説明】

【0013】

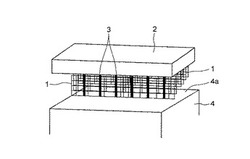

【図1】本発明による軽量気泡コンクリート用補強鉄筋の防錆方法の実施状態を示す概略の斜視図である。

【発明を実施するための形態】

【0014】

本発明においては、軽量気泡コンクリート(ALC)用の補強鉄筋、具体的にはカゴ状に組んで溶接した補強鉄筋マットに防錆処理を施す際に、図1に示すように、固定冶具2に多数配列した支持棒3に複数の補強鉄筋マット1を配列固定し、まず固定治具2に取り付けた駆動手段(図示せず)により固定冶具2を下降させることによって、防錆液タンク4に満たした防錆液4aに補強鉄筋マット1全体を完全に浸漬させる。

【0015】

次に、防錆液4a中に浸漬された状態の補強鉄筋マット1を、補強鉄筋マット1の最上部の補強鉄筋が防錆液4aの液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、駆動手段により固定冶具2及び支持棒3ごと上下方向に揺動させる。この上下方向の揺動を少なくとも1回実施することによって、補強鉄筋マット1の表面に付着滞留した空気を離脱させることができるため、補強鉄筋マット1の表面にピンホールなどの欠陥のない防錆被膜を形成することができる。

【0016】

尚、本発明において上下方向に揺動させるとは、補強鉄筋マットを上下方向に往復移動させることを意味する。具体的には、防錆液中に完全に浸漬された補強鉄筋マットを、まず上方向に移動させ、次に下方向に元の位置まで移動させる操作を、上下方向に揺動すると言う。この操作を1回だけ行った場合は上下方向に1回揺動させたことになり(揺動回数1回)、また3回繰り返した場合は上下方向に3回揺動させたことになる(揺動回数3回)。

【0017】

本発明における上下方向の揺動は、少なくとも1回行う必要がある。ただし、補強鉄筋に付着した気泡を離脱させるためには上下方向に3回の揺動で十分であり、揺動回数が3回を超えても更なる気泡の離脱はほとんど望めないため、揺動回数は1〜3回とすることが好ましい。

【0018】

また、通常の浸漬塗布方法で発生するピンホールは、カゴ状に溶接されている補強鉄筋マットの最上部の主筋(防錆液面に対し水平方向)にほとんどが存在する傾向にあるが、この補強鉄筋マットの最上部の主筋を防錆液の液面から露出するように上下方向に揺動することにより、ピンホールの発生を大幅に抑制できる。従って、上下方向における揺動ストローク(移動距離)は、防錆液中に全体が浸漬された補強鉄筋マットの最上部、即ち最上部の主筋が、浸漬時における防錆液中での位置から防錆液の液面に露出する位置までの距離とする。

【0019】

更に具体的な揺動ストローク(移動距離)としては、上下方向に5〜500mmの範囲が好ましく、50〜500mmの範囲が更に好ましい。揺動ストロークが5mm未満では、補強鉄筋マットの最上部の主筋が防錆液の液面から露出しないことが多く、揺動回数を増やしても補強鉄筋に付着した気泡を十分に離脱させることができない。また、揺動ストロークが500mmを超えると、補強鉄筋マット全体が防錆液から露出しやすくなるうえ、上下方向に移動させることがスペース的に難しくなる。

【0020】

尚、上下方向における揺動速度は、特に限定されるものではなく、補強鉄筋マットを上下方向に移動させる駆動手段の性能に応じて適宜設定すればよい。例えば、通常のモータなどの駆動手段を用いる場合、揺動ストロークが5〜100mmの範囲では20mm/秒程度の揺動速度が好ましく、揺動ストロークが100〜500mmの範囲では200mm/秒程度の揺動速度が好ましい。上下方向の揺動速度が20mm/秒未満では処理に時間がかかり、逆に揺動速度が200mm/秒を超えると駆動手段などの設備にかかる負荷が大きくなるため好ましくない。

【0021】

上記防錆液としては、特に制限されるものではなく、従来からALC用補強鉄筋の防錆膜形成に使用されているものであってよい。例えば、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液などを好適に用いることができる。また、上記アルカリ土類金属の炭酸塩粉末は、50%粒子径が10〜50μmの範囲のものを使用し、防錆液中に固形分として60〜80重量%含有させることが望ましい。

【0022】

上記アルカリ土類金属の炭酸塩粉末について、10〜50μmの範囲の50%粒子径が好ましい理由は、10μm未満では防錆被膜の膜厚が補強鉄筋下部で厚くなりやすく、50μmを超えると補強鉄筋の上部と下部での防錆被膜の膜厚差が大きくなるからである。また、防錆液中の固形分として60〜80重量%の含有量が好ましい理由は、60重量%未満では防錆被膜の膜厚が全体的に薄くなり、80重量%を超えると防錆被膜の膜厚が厚くなり過ぎると共に、補強鉄筋の上部と下部での防錆被膜の膜厚差も大きくなるからである。

【実施例】

【0023】

厚さ100mm、幅600mm、長さ3540mmのALCパネル用の補強鉄筋として、直径5.5mmの主筋(防錆液タンク水面に対し水平方向)と直径4.0mmの横筋(防錆液タンク水面に対し鉛直方向)を用いて、厚さ70mm、幅496mm、長さ3512mmのカゴ状に組んだ補強鉄筋マットを複数個作製した。

【0024】

この補強鉄筋マットを、幅1500mm、長さ7200mmの固定冶具に配列した支持棒に15列×2個配列して固定した。固定治具に取り付けた4本のチェーンをモータで駆動する駆動手段により固定治具を降下させ、補強鉄筋マットを防錆液タンク内の防錆液中に完全に浸漬した。次に、この補強鉄筋マットを、下記表1の実施例1〜6に示す揺動回数及び揺動ストロークにて、それぞれ上下方向に揺動させた。尚、その際の揺動速度は、実施例1〜3では20mm/秒及び実施例4〜6では200mm/秒とした。

【0025】

尚、全ての試料で使用した防錆液は、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液である。また、上記防錆処理において、液漬け回数(揺動時の操作を除く防錆液への浸漬回数)は全て1回のみとした。

【0026】

上記した上下方向の揺動操作を終了した後、浸漬時と同じ速度で補強鉄筋マットを防錆液から引き上げ、補強鉄筋表面の防錆液を完全に乾燥させた。このようにして、下記表1に示す実施例1〜6の防錆被膜付き補強鉄筋マットをそれぞれ作製した。

【0027】

また、揺動ストロークを3mmとし且つ下記表1の比較例1〜3に示す揺動回数及び揺動ストロークとした以外は上記実施例1と同様にして防錆処理を施すことにより、比較例1〜3の防錆被膜付き補強鉄筋マットを作製した。更に、上下方向の揺動を実施しなかった以外は上記実施例1と同様にして防錆処理を施すことにより、従来例の防錆被膜付き補強鉄筋マットを作製した。

【0028】

上記手順により防錆被膜を形成した各補強鉄筋マットについて、各主筋表面の防錆膜を目視観察してピンホールの個数をカウントし、得られた補強鉄筋マットの主筋1本当たりの平均ピンホール個数を下記表1に示した。また、従来例での平均ピンホール個数を基準とするピンホール個数の低減率を求め、低減率が75%以上のものを○、低減率が50%以上75%未満のものを△、及び低減率が50%未満のものを×と評価した。

【0029】

【表1】

【0030】

上記の結果から分るように、実施例1〜3(揺動ストローク=50mm)ではピンホール個数の低減率はいずれも75%以上であり、特に実施例3の平均ピンホール数は0個になっているため、4回を超える揺動回数は必要なく且つ不経済であることが分る。また、実施例4〜6(揺動ストローク=500mm)についても、ピンホール個数の低減率は全て75%以上であった。

【0031】

一方、比較例1〜3では揺動ストロークが3mmと小さすぎるため、ピンホール個数の低減率はいずれも50%以上75%未満に留まった。

【符号の説明】

【0032】

1 補強鉄筋マット

2 固定冶具

3 支持棒

4 防錆液タンク

4a 防錆液

【技術分野】

【0001】

本発明は、建築物の壁、屋根、床などに使用される軽量気泡コンクリート用の補強鉄筋の防錆方法、特に防錆液に浸漬して防錆被膜を形成する軽量気泡コンクリート用補強鉄筋の防錆方法に関するものである。

【背景技術】

【0002】

軽量気泡コンクリート(ALC)は、珪石等の珪酸質原料とセメントや生石灰等の石灰質原料を主原料とし、これらの微粉末に水とアルミニウム粉末等の添加物を加えて混練し、得られたスラリーを予め補強鉄筋が並べられた型枠に注入し、アルミニウム粉末の反応により発泡させると共に石灰質原料の反応により半硬化させ、ピアノ線により所定寸法に成形した後、オートクレーブによる約180℃、10気圧の高温高圧水蒸気養生を行って製造されている。

【0003】

このようにして得られたALCパネルは、軽量であり、耐火性、断熱性、施工性に優れているため、建築材料として広く使用されている。しかし、ALCは体積の80%程度が気泡及び細孔となっており、この気泡及び細孔を経由して外部の水分がパネル内部へ侵入しやすい構造となっている。また、ALCは通常のコンクリートとは異なり弱アルカリ性であるため、ALCパネル内部に配置された補強鉄筋は腐食されやすい状態にある。この補強鉄筋の腐食を防ぐため、従来から補強鉄筋表面に予め防錆処理を施すことが行われている。

【0004】

上記防錆処理を補強鉄筋に施す方法としては、防錆液に補強鉄筋を浸漬させる方法が一般的である。しかし、この浸漬塗布方法では、補強鉄筋を防錆液に浸漬させる際に巻き込まれた空気が補強鉄筋上に滞留し、乾燥後の防錆被膜にピンホール等の欠損が発生する原因となる。ピンホール等の欠陥が存在する部分には防錆被膜が存在しないため、長期的には補強鉄筋が腐食される恐れがある。補強鉄筋の腐食が極一部であればALCパネルとしての健全性は保たれるが、腐食が多量に発生するとALCパネルの健全性は失われてしまう。

【0005】

このような事態を防ぐためには、防錆膜上のピンホール等の欠陥を可能な限り少なくすることが重要である。そのための方法として、特許文献1には、カゴ状に組んだ補強鉄筋マットを防錆液に浸漬塗布する際に、防錆液タンク上面の両端部に配設した防錆液補充口より防錆液を交互に補充すると共に、防錆液タンクの両端底部近傍に配設した防錆液吐出口と流出口を介してタンク内の防錆液をポンプにより循環させる方法が記載され、また補強鉄筋マットを引き上げながら水平方向に揺動させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−269908号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記した特許文献1に記載の方法では、防錆液タンクに新たに防錆液の循環設備を設ける必要があるため、その設備改造により大きなコストアップを招くことになる。また、補強鉄筋用として一般的な防錆液タンクのサイズは、例えば幅1.5m、長さ7.2m、高さ0.7m、容量約7.6m3と巨大であるため、循環設備を設けても防錆液タンク内の防錆液が均一に循環されないという問題があった。

【0008】

更に、上記したような一般的な防錆液タンクのサイズでは、複数の補強鉄筋をカゴ状に組んだ補強鉄筋マットを水平方向に移動させる距離がスペースの制約から極めて短くなるため、補強鉄筋に付着した気泡の離脱が不十分になりやすかった。この問題を解消するためには、水平方向に揺動させる補強鉄筋マットが干渉しないように防錆液タンクのサイズを大きくしなければならず、やはりコストアップを招くという問題があった。

【0009】

本発明は、上記した従来技術の問題点に鑑みてなされたものであり、軽量気泡コンクリート用の補強鉄筋を防錆液に浸漬して防錆被膜を形成する際に、一般的な防錆液タンクをそのまま使用して、カゴ状に組んだ補強鉄筋マットに付着した気泡をほぼ完全に離脱させ、防錆被膜におけるピンホールの発生を大幅に減らすことが可能な軽量気泡コンクリート用補強鉄筋の防錆方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明が提供する軽量気泡コンクリート用補強鉄筋の防錆方法は、補強鉄筋をカゴ状に組んだ補強鉄筋マット全体を防錆液に完全に浸漬させた後、補強鉄筋マット最上部の補強鉄筋が防錆液の液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、補強鉄筋マットを上下方向に揺動させることを特徴とするものである。

【0011】

上記本発明による軽量気泡コンクリート用補強鉄筋の防錆方法においては、前記揺動のストロークを5〜500mmの範囲とすることが好ましい。また、前記揺動の回数は1〜3回とすることが好ましい。

【発明の効果】

【0012】

本発明によれば、新規な設備を必要とせず、従来の防錆液タンクをそのまま使用して、補強鉄筋に付着した気泡をほぼ完全に離脱させ、ピンホールなどの欠陥を大幅に低減させた防錆被膜を形成することができる。従って、本発明による軽量気泡コンクリートは、長期的に補強鉄筋の腐食を防止することができるため、安価であって且つ長期の信頼性に優れている。

【図面の簡単な説明】

【0013】

【図1】本発明による軽量気泡コンクリート用補強鉄筋の防錆方法の実施状態を示す概略の斜視図である。

【発明を実施するための形態】

【0014】

本発明においては、軽量気泡コンクリート(ALC)用の補強鉄筋、具体的にはカゴ状に組んで溶接した補強鉄筋マットに防錆処理を施す際に、図1に示すように、固定冶具2に多数配列した支持棒3に複数の補強鉄筋マット1を配列固定し、まず固定治具2に取り付けた駆動手段(図示せず)により固定冶具2を下降させることによって、防錆液タンク4に満たした防錆液4aに補強鉄筋マット1全体を完全に浸漬させる。

【0015】

次に、防錆液4a中に浸漬された状態の補強鉄筋マット1を、補強鉄筋マット1の最上部の補強鉄筋が防錆液4aの液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、駆動手段により固定冶具2及び支持棒3ごと上下方向に揺動させる。この上下方向の揺動を少なくとも1回実施することによって、補強鉄筋マット1の表面に付着滞留した空気を離脱させることができるため、補強鉄筋マット1の表面にピンホールなどの欠陥のない防錆被膜を形成することができる。

【0016】

尚、本発明において上下方向に揺動させるとは、補強鉄筋マットを上下方向に往復移動させることを意味する。具体的には、防錆液中に完全に浸漬された補強鉄筋マットを、まず上方向に移動させ、次に下方向に元の位置まで移動させる操作を、上下方向に揺動すると言う。この操作を1回だけ行った場合は上下方向に1回揺動させたことになり(揺動回数1回)、また3回繰り返した場合は上下方向に3回揺動させたことになる(揺動回数3回)。

【0017】

本発明における上下方向の揺動は、少なくとも1回行う必要がある。ただし、補強鉄筋に付着した気泡を離脱させるためには上下方向に3回の揺動で十分であり、揺動回数が3回を超えても更なる気泡の離脱はほとんど望めないため、揺動回数は1〜3回とすることが好ましい。

【0018】

また、通常の浸漬塗布方法で発生するピンホールは、カゴ状に溶接されている補強鉄筋マットの最上部の主筋(防錆液面に対し水平方向)にほとんどが存在する傾向にあるが、この補強鉄筋マットの最上部の主筋を防錆液の液面から露出するように上下方向に揺動することにより、ピンホールの発生を大幅に抑制できる。従って、上下方向における揺動ストローク(移動距離)は、防錆液中に全体が浸漬された補強鉄筋マットの最上部、即ち最上部の主筋が、浸漬時における防錆液中での位置から防錆液の液面に露出する位置までの距離とする。

【0019】

更に具体的な揺動ストローク(移動距離)としては、上下方向に5〜500mmの範囲が好ましく、50〜500mmの範囲が更に好ましい。揺動ストロークが5mm未満では、補強鉄筋マットの最上部の主筋が防錆液の液面から露出しないことが多く、揺動回数を増やしても補強鉄筋に付着した気泡を十分に離脱させることができない。また、揺動ストロークが500mmを超えると、補強鉄筋マット全体が防錆液から露出しやすくなるうえ、上下方向に移動させることがスペース的に難しくなる。

【0020】

尚、上下方向における揺動速度は、特に限定されるものではなく、補強鉄筋マットを上下方向に移動させる駆動手段の性能に応じて適宜設定すればよい。例えば、通常のモータなどの駆動手段を用いる場合、揺動ストロークが5〜100mmの範囲では20mm/秒程度の揺動速度が好ましく、揺動ストロークが100〜500mmの範囲では200mm/秒程度の揺動速度が好ましい。上下方向の揺動速度が20mm/秒未満では処理に時間がかかり、逆に揺動速度が200mm/秒を超えると駆動手段などの設備にかかる負荷が大きくなるため好ましくない。

【0021】

上記防錆液としては、特に制限されるものではなく、従来からALC用補強鉄筋の防錆膜形成に使用されているものであってよい。例えば、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液などを好適に用いることができる。また、上記アルカリ土類金属の炭酸塩粉末は、50%粒子径が10〜50μmの範囲のものを使用し、防錆液中に固形分として60〜80重量%含有させることが望ましい。

【0022】

上記アルカリ土類金属の炭酸塩粉末について、10〜50μmの範囲の50%粒子径が好ましい理由は、10μm未満では防錆被膜の膜厚が補強鉄筋下部で厚くなりやすく、50μmを超えると補強鉄筋の上部と下部での防錆被膜の膜厚差が大きくなるからである。また、防錆液中の固形分として60〜80重量%の含有量が好ましい理由は、60重量%未満では防錆被膜の膜厚が全体的に薄くなり、80重量%を超えると防錆被膜の膜厚が厚くなり過ぎると共に、補強鉄筋の上部と下部での防錆被膜の膜厚差も大きくなるからである。

【実施例】

【0023】

厚さ100mm、幅600mm、長さ3540mmのALCパネル用の補強鉄筋として、直径5.5mmの主筋(防錆液タンク水面に対し水平方向)と直径4.0mmの横筋(防錆液タンク水面に対し鉛直方向)を用いて、厚さ70mm、幅496mm、長さ3512mmのカゴ状に組んだ補強鉄筋マットを複数個作製した。

【0024】

この補強鉄筋マットを、幅1500mm、長さ7200mmの固定冶具に配列した支持棒に15列×2個配列して固定した。固定治具に取り付けた4本のチェーンをモータで駆動する駆動手段により固定治具を降下させ、補強鉄筋マットを防錆液タンク内の防錆液中に完全に浸漬した。次に、この補強鉄筋マットを、下記表1の実施例1〜6に示す揺動回数及び揺動ストロークにて、それぞれ上下方向に揺動させた。尚、その際の揺動速度は、実施例1〜3では20mm/秒及び実施例4〜6では200mm/秒とした。

【0025】

尚、全ての試料で使用した防錆液は、SBR水性エマルジョン、アスファルト水性エマルジョン、アルカリ土類金属の炭酸塩粉末を固形分とし、これにpH調整用の消石灰と粘度調整用の水を混合した防錆液である。また、上記防錆処理において、液漬け回数(揺動時の操作を除く防錆液への浸漬回数)は全て1回のみとした。

【0026】

上記した上下方向の揺動操作を終了した後、浸漬時と同じ速度で補強鉄筋マットを防錆液から引き上げ、補強鉄筋表面の防錆液を完全に乾燥させた。このようにして、下記表1に示す実施例1〜6の防錆被膜付き補強鉄筋マットをそれぞれ作製した。

【0027】

また、揺動ストロークを3mmとし且つ下記表1の比較例1〜3に示す揺動回数及び揺動ストロークとした以外は上記実施例1と同様にして防錆処理を施すことにより、比較例1〜3の防錆被膜付き補強鉄筋マットを作製した。更に、上下方向の揺動を実施しなかった以外は上記実施例1と同様にして防錆処理を施すことにより、従来例の防錆被膜付き補強鉄筋マットを作製した。

【0028】

上記手順により防錆被膜を形成した各補強鉄筋マットについて、各主筋表面の防錆膜を目視観察してピンホールの個数をカウントし、得られた補強鉄筋マットの主筋1本当たりの平均ピンホール個数を下記表1に示した。また、従来例での平均ピンホール個数を基準とするピンホール個数の低減率を求め、低減率が75%以上のものを○、低減率が50%以上75%未満のものを△、及び低減率が50%未満のものを×と評価した。

【0029】

【表1】

【0030】

上記の結果から分るように、実施例1〜3(揺動ストローク=50mm)ではピンホール個数の低減率はいずれも75%以上であり、特に実施例3の平均ピンホール数は0個になっているため、4回を超える揺動回数は必要なく且つ不経済であることが分る。また、実施例4〜6(揺動ストローク=500mm)についても、ピンホール個数の低減率は全て75%以上であった。

【0031】

一方、比較例1〜3では揺動ストロークが3mmと小さすぎるため、ピンホール個数の低減率はいずれも50%以上75%未満に留まった。

【符号の説明】

【0032】

1 補強鉄筋マット

2 固定冶具

3 支持棒

4 防錆液タンク

4a 防錆液

【特許請求の範囲】

【請求項1】

軽量気泡コンクリート用補強鉄筋を防錆液に浸漬して防錆被膜を形成する防錆方法において、補強鉄筋をカゴ状に組んだ補強鉄筋マット全体を防錆液に完全に浸漬させた後、補強鉄筋マット最上部の補強鉄筋が防錆液の液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、補強鉄筋マットを上下方向に揺動させることを特徴とする軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項2】

前記揺動のストロークを5〜500mmの範囲とすることを特徴とする、請求項1に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項3】

前記揺動の回数を1〜3回とすることを特徴とする、請求項1又は2に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項1】

軽量気泡コンクリート用補強鉄筋を防錆液に浸漬して防錆被膜を形成する防錆方法において、補強鉄筋をカゴ状に組んだ補強鉄筋マット全体を防錆液に完全に浸漬させた後、補強鉄筋マット最上部の補強鉄筋が防錆液の液面から露出するまで上昇させ、引き続き元の位置まで下降させるように、補強鉄筋マットを上下方向に揺動させることを特徴とする軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項2】

前記揺動のストロークを5〜500mmの範囲とすることを特徴とする、請求項1に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【請求項3】

前記揺動の回数を1〜3回とすることを特徴とする、請求項1又は2に記載の軽量気泡コンクリート用補強鉄筋の防錆方法。

【図1】

【公開番号】特開2013−82977(P2013−82977A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224466(P2011−224466)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(399117730)住友金属鉱山シポレックス株式会社 (195)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(399117730)住友金属鉱山シポレックス株式会社 (195)

【Fターム(参考)】

[ Back to top ]