軽量空調ダクト

【課題】 低温時にカーテンエアバッグの展開等による衝撃が加わった場合であっても飛散割れを生じることのない薄肉かつ高発泡の軽量空調ダクトを提供する。

【解決手段】 ルーフサイドダクト1は、エアコンユニットより供給される空調エアを所望の部位へ通風させるための車両用の軽量空調ダクトである。軽量空調ダクトは、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、発泡倍率2.0倍以上で独立気泡構造からなる発泡状態を有し、−10℃における引張伸度が40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上である。

【解決手段】 ルーフサイドダクト1は、エアコンユニットより供給される空調エアを所望の部位へ通風させるための車両用の軽量空調ダクトである。軽量空調ダクトは、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、発泡倍率2.0倍以上で独立気泡構造からなる発泡状態を有し、−10℃における引張伸度が40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用空調ダクトのように、軽量性、断熱性、剛性、耐衝撃性、温度および湿度の変化に対する耐久性に優れることが特に要求される軽量空調ダクトに関するものである。

【背景技術】

【0002】

従来から発泡剤を添加したポリオレフィン系樹脂等をブロー成形することにより構成壁面を発泡状態とした車両用空調ダクトが知られている。これら発泡ダクトにおいてはその発泡状態を調整することにより各種の機能性を向上させることが試みられてきた。例えば、特許文献1および特許文献2には空調ダクトの外表面に結露が発生することを防止するために、表面粗さを特定すること、および多層構造とすることが開示されている。さらに、特許文献3および特許文献4には吸音・消音効果を持たせるために、内面を破泡させること、および表面硬度および気泡変形率を特定することが開示されている。

【0003】

近年、燃費の向上および原料の低減を目的として車両およびその各種部品の軽量化が図られている。このため車両内部に配置される空調ダクトについても所望の物性を維持しつつ軽量化することが要望されてきている。

【0004】

ところが、発泡倍率を高くするにつれて基材の引張り特性等は急激に低下し、特に高い発泡倍率を得るために溶融張力の高い長鎖分岐構造を有するポリプロピレン系単独重合体等を用いた場合には低温時の耐衝撃が劣り割れの問題が生じる。具体的には車両のルーフサイドダクトにおいてその近傍に側面衝突から搭乗者を保護するためのカーテンエアバッグが取り付けられる場合、加圧ガスの勢いにより展開されたカーテンエアバッグの衝撃がルーフサイドダクトに伝わり飛散割れを生じるおそれがある。

【特許文献1】特開2005−241157公報

【特許文献2】特開2006−205831公報

【特許文献3】特公平08−25230号公報

【特許文献4】特許第3997334号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により発泡ダクトを構成することにより、低温時にカーテンエアバッグの展開等による衝撃が加わった場合であっても飛散割れを生じることのない薄肉かつ高発泡の軽量空調ダクトを得ることを目的とするものである。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明の軽量空調ダクトは、エアコンユニットより供給される空調エアを所望の部位へ通風させるための車両用の軽量空調ダクトであって、前記軽量空調ダクトは、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、発泡倍率2.0倍以上で独立気泡構造からなる発泡状態を有しており、−10℃における引張破壊伸びが40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上であることを特徴とするものである。

【0007】

そして、前記水素添加スチレン系熱可塑性エラストマーが、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン・プロピレン−スチレンブロック共重合体、水添スチレン−ブタジエンゴムおよびその混合物からなる群より選ばれること、前記水素添加スチレン系熱可塑性エラストマーは、スチレン含有量が30wt%未満であり、かつ230℃におけるMFRが1.0〜10g/10分の範囲内であること、ポリプロピレン系樹脂が長鎖分岐構造を有するプロピレン単独重合体であること、および前記軽量空調ダクトの−20℃におけるアイゾット衝撃強度が15J/m以上であることが好適である。

【発明の効果】

【0008】

本発明によれば、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により発泡ダクトを構成することにより、低温時にカーテンエアバッグの展開等による衝撃が加わった場合であっても飛散割れを生じることのない薄肉かつ高発泡の軽量空調ダクトを得ることができる。

【発明を実施するための最良の形態】

【0009】

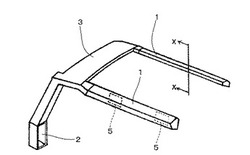

図1は本発明に係る軽量空調ダクトとして車両用のルーフサイドダクトを示す斜視図で、図2は、図1のX−X断面図である。

【0010】

図1および図2に示すルーフサイドダクト1は、エアコンユニットより供給される空調エアを所望の部位へ通風させるための軽量空調ダクトである。この車両用ルーフサイドダクト1は、発泡状態の壁面により構成され、発泡倍率2.0倍以上で複数の気泡セル有する独立気泡構造(独立気泡率が70%以上)を有している。また、前記壁面の平均肉厚は3.5mm以下であり、壁面の厚み方向における気泡セルの平均気泡径は300μm未満、好ましくは100μm未満である。前記車両用ルーフサイドダクト1は、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、−10℃における引張破壊伸びが40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上である。さらに−10℃における引張破壊伸びが100%以上であることが好ましい。2はエア供給口、3は横断ダクトであって、ルーフサイドダクト1は横断ダクト3の両側に接続される。4はエア流通路、5はエア排出口である。なお、6は車両の内装天井材、7はカーテンエアバッグである。

【0011】

本発明に係る軽量空調ダクトは図3に示す態様によりブロー形成される。図3はブロー成形態様を示す断面図である。図3に示すように、ポリプロピレン系樹脂に水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂に発泡剤を添加し押出機(図示せず)で混練した後、ダイ内アキュムレーター(図示せず)にブレンド樹脂を貯留し、続いて、所定の樹脂量が貯留された後にリング状ピストン(図示せず)を水平方向に対して垂直に押し下げることにより押出ヘッド8のダイスリットより押出速度700kg/時以上で円筒状のパリソン9として分割金型10、10間に押出す。その後、分割金型10、10を型締めしてパリソン9を挟み込んで、パリソン9内に0.05〜0.15MPaの範囲でエアを吹き込み、ルーフサイドダクト1を形成する。

【0012】

発泡剤としては、物理発泡剤、化学発泡剤およびその混合物のいずれを用いてもよい。物理発泡剤としては、空気、炭酸ガス、窒素ガス、水等の無機系物理発泡剤、およびブタン、ペンタン、ヘキサン、ジクロロメタン、ジクロロエタン等の有機系物理発泡剤、さらにはそれらの超臨界流体を用いることができる。超臨界流体としては、二酸化炭素、窒素などを用いて作ることが好ましく、窒素であれば臨界温度149.1℃、臨界圧力3.4MPa以上、二酸化炭素であれば臨界温度31℃、臨界圧力7.4MPa以上とすることにより得られる。

【0013】

本発明に係る軽量空調ダクトを構成するブレンド樹脂に用いられるポリプロピレン系樹脂としては、230℃におけるメルトテンションが30〜350mNの範囲内のポリプロピレンを用いる。特に、ポリプロピレン系樹脂が長鎖分岐構造を有するプロピレン単独重合体であることが好ましく、エチレン−プロピレンブロック共重合体を添加することがさらに好ましい。

【0014】

また、前記ブレンド樹脂に用いられる水素添加スチレン系熱可塑性エラストマーとしては、耐衝撃性を改善するとともに空調ダクトとしての剛性を維持するために前記ポリプロピレン系樹脂に対して5〜40wt%、好ましくは15〜30wt%の範囲で添加される。具体的には、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエンランダム共重合体などの水素添加ポリマーを用いる。また、水素添加スチレン系熱可塑性エラストマーとしては、スチレン含有量が30wt%未満、好ましくは20wt%未満であり、230℃におけるMFRは10g/10分以下、好ましくは5.0g/10分以下で、かつ1.0g/10分以上ある。

【0015】

また、前記ブレンド樹脂を構成する第3成分としてポリオレフィン系重合体、特にエチレン系重合体を1〜20wt%の範囲で配合することができる。具体的には低密度のエチレン−αオレフィンが好ましく、密度0.91g/cm3以下のものが用いられる。エチレンと炭素原子数3〜20のα−オレフィンを共重合して得られるエチレン・α−オレフィン共重合体が好適であり、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ドデセン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン等があり、好ましくは1−ブテン、1−ヘキセン、1−オクテンが用いられる。また、上記の炭素原子数3〜20のα−オレフィンは単独で用いてもよく、2種以上を併用してもよい。エチレン・α−オレフィン共重合体中のエチレンに基づく単量体単位の含有量は、エチレン・α−オレフィン共重合体に対して、50〜99wt%の範囲である。また、α−オレフィンに基づく単量体単位の含有量は、エチレン・α−オレフィン共重合体に対して、1〜50wt% の範囲である。特にメタロセン系触媒を用いて重合された直鎖状超低密度ポリエチレンまたはエチレン系エラストマー、プロピレン系エラストマーを用いることが好ましい。

【0016】

以下の実施例および比較例により得られた軽量空調ダクトについて、以下の測定方法で評価を行った。その結果を表1に示す。また、実施例および比較例に示す軽量空調ダクトのブレンド樹脂を構成する樹脂の種類を表2に示す。

引張破壊伸び:発泡ブロー成形により得られた軽量空調ダクトの壁面を切り出しマイナス10℃で保管後に、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った。

引張弾性率:発泡ブロー成形により得られた軽量空調ダクトの壁面を切り出し常温(23℃)で、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った。

発泡倍率:発泡ブロー成形に用いた熱可塑性樹脂の密度を発泡ブロー成形品の壁面の見かけ密度で割った値を発泡倍率とした。

メルトフローレイト(MFR):プロピレン系樹脂およびこれに配合するスチレン系エラストマー、エチレン系重合体をJIS K−7210に準じて試験温度230℃、試験荷重2.16kgにて測定を行った。

アイゾット衝撃強度:発泡ブロー成形により得られた軽量空調ダクトの壁面を切り出しマイナス20℃で保管後に、80×10(長さ×幅mm)の試験片として切り出し、厚さが4mmとなるように切り出した試験片を重ねてこれを用いてJIS K−7110(ノッチ付き)に準じて測定を行った。

【0017】

【表1】

【0018】

【表2】

【実施例1】

【0019】

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を70wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を10wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を20wt%用いた。また、発泡剤として超臨界の窒素、核剤としてタルクMB3重量部および着色剤として黒色MB1重量部を添加して、押出機で混練した後にマンドレルとダイ外筒の間の円筒状空間であるダイ内アキュムレーターに貯留し、リング状ピストンを用いて円筒状のパリソンとして分割金型に押出し、型締め後パリソン内に0.1MPaの圧力でエアを吹き込んで発泡ダクトを得た。

【実施例2】

【0020】

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を60wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を10wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を30wt%を用いた以外は実施例1と同様の方法により発泡ダクトを得た。

【実施例3】

【0021】

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が13wt%、230℃におけるMFRが7g/10分のスチレン−エチレン・プロピレン−スチレンブロック共重合体(株式会社クラレ製 セプトンS2063)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【実施例4】

【0022】

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が10wt%、230℃におけるMFRが3.5g/10分の水添スチレン−ブタジエンゴム(JSR株式会社製 ダイナロンP1320P)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【実施例5】

【0023】

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を70wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を20wt%用い、第3成分として、メタロセン系触媒により重合された直鎖状超低密度ポリエチレンである密度0.898g/cm3、230℃におけるMFRが2.0g/10分のエチレン−ヘキセン−1共重合体(住友化学工業株式会社製 エクセレンCX2001)を10wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【0024】

実施例による各種ブレンド樹脂により形成された軽量空調ダクトにあっては、常温時の引張弾性率を極端に低下させることなく低温時の引張破壊伸びおよびアイゾット衝撃強度を向上させることができた。特に、実施例1を基準として水素添加スチレン系熱可塑性エラストマーの添加量を10wt%増やしたもの(実施例2)に比べ、エチレン系重合体を10wt%添加したもの(実施例5)の方が低温時の引張破壊伸度を飛躍的に向上させることができた。これは、水素添加スチレン系熱可塑性エラストマーは低温時の耐衝撃性を向上させることに貢献するものの、添加量が高くなると発泡ブローにおける成形性を阻害して発泡倍率の低下および部分的な薄肉、気泡セルのばらつきなどが生じ、所望の耐衝撃性の改善が得られなくなる。一方、水素添加スチレン系熱可塑性エラストマーの添加量を発泡状態に影響がでない範囲に抑え、第3成分として低密度のエチレン系重合体などを併用することで発泡状態を低下させることなく顕著な低温時の耐衝撃性の改善を図ることができるものと考えられる。

【0025】

(比較例1)

230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を70wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を30wt%としたポリプロピレン系樹脂のみを用いて実施例1と同様の方法により発泡ブローダクトを得た。

【0026】

(比較例2)

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を45wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を10wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を45wt%用いた以外は実施例1と同様の方法により発泡ダクトを得た。

【0027】

(比較例3)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、230℃におけるMFRが0.6g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(三菱化学株式会社製 ラバロンSE8400)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【0028】

(比較例4)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、230℃におけるMFRが2.4g/10分のスチレン−エチレン・プロピレン−スチレンブロック共重合体(株式会社クラレ製 セプトンS200)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【0029】

(比較例5)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーに代えて低密度のエチレン−αオレフィン20wt%を用いた以外は実施例1と同様の方法により発泡ダクトを得た。低密度のエチレン−αオレフィンとして、密度0.898g/cm3、230℃におけるMFRが2.0g/10分のメタロセン系触媒により重合されたエチレン−ヘキセン−1共重合体(住友化学工業株式会社製 エクセレンCX2001)を用いた。

【0030】

(比較例6)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーに代えてオレフィン系エラストマーを用いた以外は実施例1と同様の方法により発泡ダクトを得た。オレフィン系エラストマーとして、密度0.893g/cm3、230℃におけるMFRが3.6g/10分のエチレン−ブテン−1共重合体(三井化学株式会社製 タフマーA4090)を用いた。

【0031】

比較例1および比較例2に示すとおり、スチレン系熱可塑性エラストマーを添加しない場合には低温時の引張破壊伸びおよびアイゾット衝撃強度が低く、衝撃が加わると飛散割れが発生し、添加量が過剰になると常温での引張弾性率が極端に低下し、空調ダクトとしての剛性を維持できなくなり、さらには、発泡倍率の低下および部分的な薄肉により成形時にピンホールが発生して成形不良が発生した。

【0032】

比較例3および比較例4に示すとおり、スチレン系熱可塑性エラストマーとして230℃におけるMFRが1.0未満またはスチレン含有量が30wt%以上のものを用いた場合には、低温時の引張破壊伸びおよびアイゾット衝撃強度が低く、所望の低温耐衝撃性の改善が図られない。このためカーテンエアバック展開時の衝撃により飛散割れが発生する結果となった。

【0033】

比較例5および比較例6に示すとおり、スチレン系熱可塑性エラストマーの代わりにオレフィン系熱可塑性エラストマー(エチレン−αオレフィン共重合体)を用いた場合には、所望の低温耐衝撃性の改善が図られない結果となり、カーテンエアバック展開時の衝撃により飛散割れが発生した。

【0034】

本発明に係る軽量空調ダクトは、車両用空調ダクト、特に、カーテンエアバッグ等に隣接して配置される耐衝撃性が要求される薄肉・軽量なルーフサイドダクトとして利用できるものであり、空調ダクトとしての各種物性を低下させることなく車両の軽量化に貢献するものである。

【図面の簡単な説明】

【0035】

【図1】本発明に係る軽量空調ダクトとして車両用のルーフサイドダクトを示す斜視図である。

【図2】図1のX−X断面図である。

【図3】本発明に係る軽量空調ダクトのブロー成形態様を示す断面図である。

【符号の説明】

【0036】

1 ルーフサイドダクト

2 エア供給口

3 横断ダクト

4 エア流通路

5 エア排出口

6 車両の内装天井材

7 カーテンエアバッグ

8 押出ヘッド

9 パリソン

10、10 分割金型

【技術分野】

【0001】

本発明は、車両用空調ダクトのように、軽量性、断熱性、剛性、耐衝撃性、温度および湿度の変化に対する耐久性に優れることが特に要求される軽量空調ダクトに関するものである。

【背景技術】

【0002】

従来から発泡剤を添加したポリオレフィン系樹脂等をブロー成形することにより構成壁面を発泡状態とした車両用空調ダクトが知られている。これら発泡ダクトにおいてはその発泡状態を調整することにより各種の機能性を向上させることが試みられてきた。例えば、特許文献1および特許文献2には空調ダクトの外表面に結露が発生することを防止するために、表面粗さを特定すること、および多層構造とすることが開示されている。さらに、特許文献3および特許文献4には吸音・消音効果を持たせるために、内面を破泡させること、および表面硬度および気泡変形率を特定することが開示されている。

【0003】

近年、燃費の向上および原料の低減を目的として車両およびその各種部品の軽量化が図られている。このため車両内部に配置される空調ダクトについても所望の物性を維持しつつ軽量化することが要望されてきている。

【0004】

ところが、発泡倍率を高くするにつれて基材の引張り特性等は急激に低下し、特に高い発泡倍率を得るために溶融張力の高い長鎖分岐構造を有するポリプロピレン系単独重合体等を用いた場合には低温時の耐衝撃が劣り割れの問題が生じる。具体的には車両のルーフサイドダクトにおいてその近傍に側面衝突から搭乗者を保護するためのカーテンエアバッグが取り付けられる場合、加圧ガスの勢いにより展開されたカーテンエアバッグの衝撃がルーフサイドダクトに伝わり飛散割れを生じるおそれがある。

【特許文献1】特開2005−241157公報

【特許文献2】特開2006−205831公報

【特許文献3】特公平08−25230号公報

【特許文献4】特許第3997334号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により発泡ダクトを構成することにより、低温時にカーテンエアバッグの展開等による衝撃が加わった場合であっても飛散割れを生じることのない薄肉かつ高発泡の軽量空調ダクトを得ることを目的とするものである。

【課題を解決するための手段】

【0006】

上記の目的を達成するため、本発明の軽量空調ダクトは、エアコンユニットより供給される空調エアを所望の部位へ通風させるための車両用の軽量空調ダクトであって、前記軽量空調ダクトは、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、発泡倍率2.0倍以上で独立気泡構造からなる発泡状態を有しており、−10℃における引張破壊伸びが40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上であることを特徴とするものである。

【0007】

そして、前記水素添加スチレン系熱可塑性エラストマーが、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン・プロピレン−スチレンブロック共重合体、水添スチレン−ブタジエンゴムおよびその混合物からなる群より選ばれること、前記水素添加スチレン系熱可塑性エラストマーは、スチレン含有量が30wt%未満であり、かつ230℃におけるMFRが1.0〜10g/10分の範囲内であること、ポリプロピレン系樹脂が長鎖分岐構造を有するプロピレン単独重合体であること、および前記軽量空調ダクトの−20℃におけるアイゾット衝撃強度が15J/m以上であることが好適である。

【発明の効果】

【0008】

本発明によれば、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により発泡ダクトを構成することにより、低温時にカーテンエアバッグの展開等による衝撃が加わった場合であっても飛散割れを生じることのない薄肉かつ高発泡の軽量空調ダクトを得ることができる。

【発明を実施するための最良の形態】

【0009】

図1は本発明に係る軽量空調ダクトとして車両用のルーフサイドダクトを示す斜視図で、図2は、図1のX−X断面図である。

【0010】

図1および図2に示すルーフサイドダクト1は、エアコンユニットより供給される空調エアを所望の部位へ通風させるための軽量空調ダクトである。この車両用ルーフサイドダクト1は、発泡状態の壁面により構成され、発泡倍率2.0倍以上で複数の気泡セル有する独立気泡構造(独立気泡率が70%以上)を有している。また、前記壁面の平均肉厚は3.5mm以下であり、壁面の厚み方向における気泡セルの平均気泡径は300μm未満、好ましくは100μm未満である。前記車両用ルーフサイドダクト1は、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、−10℃における引張破壊伸びが40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上である。さらに−10℃における引張破壊伸びが100%以上であることが好ましい。2はエア供給口、3は横断ダクトであって、ルーフサイドダクト1は横断ダクト3の両側に接続される。4はエア流通路、5はエア排出口である。なお、6は車両の内装天井材、7はカーテンエアバッグである。

【0011】

本発明に係る軽量空調ダクトは図3に示す態様によりブロー形成される。図3はブロー成形態様を示す断面図である。図3に示すように、ポリプロピレン系樹脂に水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂に発泡剤を添加し押出機(図示せず)で混練した後、ダイ内アキュムレーター(図示せず)にブレンド樹脂を貯留し、続いて、所定の樹脂量が貯留された後にリング状ピストン(図示せず)を水平方向に対して垂直に押し下げることにより押出ヘッド8のダイスリットより押出速度700kg/時以上で円筒状のパリソン9として分割金型10、10間に押出す。その後、分割金型10、10を型締めしてパリソン9を挟み込んで、パリソン9内に0.05〜0.15MPaの範囲でエアを吹き込み、ルーフサイドダクト1を形成する。

【0012】

発泡剤としては、物理発泡剤、化学発泡剤およびその混合物のいずれを用いてもよい。物理発泡剤としては、空気、炭酸ガス、窒素ガス、水等の無機系物理発泡剤、およびブタン、ペンタン、ヘキサン、ジクロロメタン、ジクロロエタン等の有機系物理発泡剤、さらにはそれらの超臨界流体を用いることができる。超臨界流体としては、二酸化炭素、窒素などを用いて作ることが好ましく、窒素であれば臨界温度149.1℃、臨界圧力3.4MPa以上、二酸化炭素であれば臨界温度31℃、臨界圧力7.4MPa以上とすることにより得られる。

【0013】

本発明に係る軽量空調ダクトを構成するブレンド樹脂に用いられるポリプロピレン系樹脂としては、230℃におけるメルトテンションが30〜350mNの範囲内のポリプロピレンを用いる。特に、ポリプロピレン系樹脂が長鎖分岐構造を有するプロピレン単独重合体であることが好ましく、エチレン−プロピレンブロック共重合体を添加することがさらに好ましい。

【0014】

また、前記ブレンド樹脂に用いられる水素添加スチレン系熱可塑性エラストマーとしては、耐衝撃性を改善するとともに空調ダクトとしての剛性を維持するために前記ポリプロピレン系樹脂に対して5〜40wt%、好ましくは15〜30wt%の範囲で添加される。具体的には、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエンランダム共重合体などの水素添加ポリマーを用いる。また、水素添加スチレン系熱可塑性エラストマーとしては、スチレン含有量が30wt%未満、好ましくは20wt%未満であり、230℃におけるMFRは10g/10分以下、好ましくは5.0g/10分以下で、かつ1.0g/10分以上ある。

【0015】

また、前記ブレンド樹脂を構成する第3成分としてポリオレフィン系重合体、特にエチレン系重合体を1〜20wt%の範囲で配合することができる。具体的には低密度のエチレン−αオレフィンが好ましく、密度0.91g/cm3以下のものが用いられる。エチレンと炭素原子数3〜20のα−オレフィンを共重合して得られるエチレン・α−オレフィン共重合体が好適であり、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ドデセン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン等があり、好ましくは1−ブテン、1−ヘキセン、1−オクテンが用いられる。また、上記の炭素原子数3〜20のα−オレフィンは単独で用いてもよく、2種以上を併用してもよい。エチレン・α−オレフィン共重合体中のエチレンに基づく単量体単位の含有量は、エチレン・α−オレフィン共重合体に対して、50〜99wt%の範囲である。また、α−オレフィンに基づく単量体単位の含有量は、エチレン・α−オレフィン共重合体に対して、1〜50wt% の範囲である。特にメタロセン系触媒を用いて重合された直鎖状超低密度ポリエチレンまたはエチレン系エラストマー、プロピレン系エラストマーを用いることが好ましい。

【0016】

以下の実施例および比較例により得られた軽量空調ダクトについて、以下の測定方法で評価を行った。その結果を表1に示す。また、実施例および比較例に示す軽量空調ダクトのブレンド樹脂を構成する樹脂の種類を表2に示す。

引張破壊伸び:発泡ブロー成形により得られた軽量空調ダクトの壁面を切り出しマイナス10℃で保管後に、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った。

引張弾性率:発泡ブロー成形により得られた軽量空調ダクトの壁面を切り出し常温(23℃)で、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った。

発泡倍率:発泡ブロー成形に用いた熱可塑性樹脂の密度を発泡ブロー成形品の壁面の見かけ密度で割った値を発泡倍率とした。

メルトフローレイト(MFR):プロピレン系樹脂およびこれに配合するスチレン系エラストマー、エチレン系重合体をJIS K−7210に準じて試験温度230℃、試験荷重2.16kgにて測定を行った。

アイゾット衝撃強度:発泡ブロー成形により得られた軽量空調ダクトの壁面を切り出しマイナス20℃で保管後に、80×10(長さ×幅mm)の試験片として切り出し、厚さが4mmとなるように切り出した試験片を重ねてこれを用いてJIS K−7110(ノッチ付き)に準じて測定を行った。

【0017】

【表1】

【0018】

【表2】

【実施例1】

【0019】

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を70wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を10wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を20wt%用いた。また、発泡剤として超臨界の窒素、核剤としてタルクMB3重量部および着色剤として黒色MB1重量部を添加して、押出機で混練した後にマンドレルとダイ外筒の間の円筒状空間であるダイ内アキュムレーターに貯留し、リング状ピストンを用いて円筒状のパリソンとして分割金型に押出し、型締め後パリソン内に0.1MPaの圧力でエアを吹き込んで発泡ダクトを得た。

【実施例2】

【0020】

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を60wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を10wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を30wt%を用いた以外は実施例1と同様の方法により発泡ダクトを得た。

【実施例3】

【0021】

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が13wt%、230℃におけるMFRが7g/10分のスチレン−エチレン・プロピレン−スチレンブロック共重合体(株式会社クラレ製 セプトンS2063)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【実施例4】

【0022】

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が10wt%、230℃におけるMFRが3.5g/10分の水添スチレン−ブタジエンゴム(JSR株式会社製 ダイナロンP1320P)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【実施例5】

【0023】

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を70wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を20wt%用い、第3成分として、メタロセン系触媒により重合された直鎖状超低密度ポリエチレンである密度0.898g/cm3、230℃におけるMFRが2.0g/10分のエチレン−ヘキセン−1共重合体(住友化学工業株式会社製 エクセレンCX2001)を10wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【0024】

実施例による各種ブレンド樹脂により形成された軽量空調ダクトにあっては、常温時の引張弾性率を極端に低下させることなく低温時の引張破壊伸びおよびアイゾット衝撃強度を向上させることができた。特に、実施例1を基準として水素添加スチレン系熱可塑性エラストマーの添加量を10wt%増やしたもの(実施例2)に比べ、エチレン系重合体を10wt%添加したもの(実施例5)の方が低温時の引張破壊伸度を飛躍的に向上させることができた。これは、水素添加スチレン系熱可塑性エラストマーは低温時の耐衝撃性を向上させることに貢献するものの、添加量が高くなると発泡ブローにおける成形性を阻害して発泡倍率の低下および部分的な薄肉、気泡セルのばらつきなどが生じ、所望の耐衝撃性の改善が得られなくなる。一方、水素添加スチレン系熱可塑性エラストマーの添加量を発泡状態に影響がでない範囲に抑え、第3成分として低密度のエチレン系重合体などを併用することで発泡状態を低下させることなく顕著な低温時の耐衝撃性の改善を図ることができるものと考えられる。

【0025】

(比較例1)

230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を70wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を30wt%としたポリプロピレン系樹脂のみを用いて実施例1と同様の方法により発泡ブローダクトを得た。

【0026】

(比較例2)

ブレンド樹脂を構成するポリプロピレン系樹脂として、230℃におけるメルトテンションが200mN、MFRが3.0g/10分の長鎖分岐構造を有するプロピレン単独重合体(サンアロマー株式会社製 PF814)を45wt%および230℃におけるMFRが0.5g/10分の結晶性エチレン−プロピレンブロック共重合体(日本ポリプロ株式会社製 ノバテックPP EC9)を10wt%用い、水素添加スチレン系熱可塑性エラストマーとして、スチレン含有量が18wt%、230℃におけるMFRが4.5g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(旭化成工業株式会社製 タフテックH1062)を45wt%用いた以外は実施例1と同様の方法により発泡ダクトを得た。

【0027】

(比較例3)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、230℃におけるMFRが0.6g/10分のスチレン−エチレン・ブチレン−スチレンブロック共重合体(三菱化学株式会社製 ラバロンSE8400)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【0028】

(比較例4)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーとして、230℃におけるMFRが2.4g/10分のスチレン−エチレン・プロピレン−スチレンブロック共重合体(株式会社クラレ製 セプトンS200)を20wt%とした以外は実施例1と同様の方法により発泡ダクトを得た。

【0029】

(比較例5)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーに代えて低密度のエチレン−αオレフィン20wt%を用いた以外は実施例1と同様の方法により発泡ダクトを得た。低密度のエチレン−αオレフィンとして、密度0.898g/cm3、230℃におけるMFRが2.0g/10分のメタロセン系触媒により重合されたエチレン−ヘキセン−1共重合体(住友化学工業株式会社製 エクセレンCX2001)を用いた。

【0030】

(比較例6)

ブレンド樹脂を構成する水素添加スチレン系熱可塑性エラストマーに代えてオレフィン系エラストマーを用いた以外は実施例1と同様の方法により発泡ダクトを得た。オレフィン系エラストマーとして、密度0.893g/cm3、230℃におけるMFRが3.6g/10分のエチレン−ブテン−1共重合体(三井化学株式会社製 タフマーA4090)を用いた。

【0031】

比較例1および比較例2に示すとおり、スチレン系熱可塑性エラストマーを添加しない場合には低温時の引張破壊伸びおよびアイゾット衝撃強度が低く、衝撃が加わると飛散割れが発生し、添加量が過剰になると常温での引張弾性率が極端に低下し、空調ダクトとしての剛性を維持できなくなり、さらには、発泡倍率の低下および部分的な薄肉により成形時にピンホールが発生して成形不良が発生した。

【0032】

比較例3および比較例4に示すとおり、スチレン系熱可塑性エラストマーとして230℃におけるMFRが1.0未満またはスチレン含有量が30wt%以上のものを用いた場合には、低温時の引張破壊伸びおよびアイゾット衝撃強度が低く、所望の低温耐衝撃性の改善が図られない。このためカーテンエアバック展開時の衝撃により飛散割れが発生する結果となった。

【0033】

比較例5および比較例6に示すとおり、スチレン系熱可塑性エラストマーの代わりにオレフィン系熱可塑性エラストマー(エチレン−αオレフィン共重合体)を用いた場合には、所望の低温耐衝撃性の改善が図られない結果となり、カーテンエアバック展開時の衝撃により飛散割れが発生した。

【0034】

本発明に係る軽量空調ダクトは、車両用空調ダクト、特に、カーテンエアバッグ等に隣接して配置される耐衝撃性が要求される薄肉・軽量なルーフサイドダクトとして利用できるものであり、空調ダクトとしての各種物性を低下させることなく車両の軽量化に貢献するものである。

【図面の簡単な説明】

【0035】

【図1】本発明に係る軽量空調ダクトとして車両用のルーフサイドダクトを示す斜視図である。

【図2】図1のX−X断面図である。

【図3】本発明に係る軽量空調ダクトのブロー成形態様を示す断面図である。

【符号の説明】

【0036】

1 ルーフサイドダクト

2 エア供給口

3 横断ダクト

4 エア流通路

5 エア排出口

6 車両の内装天井材

7 カーテンエアバッグ

8 押出ヘッド

9 パリソン

10、10 分割金型

【特許請求の範囲】

【請求項1】

エアコンユニットより供給される空調エアを所望の部位へ通風させるための車両用の軽量空調ダクトであって、

前記軽量空調ダクトは、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、

発泡倍率2.0倍以上で独立気泡構造からなる発泡状態を有しており、

−10℃における引張破壊伸びが40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上である

ことを特徴とする軽量空調ダクト。

【請求項2】

前記水素添加スチレン系熱可塑性エラストマーが、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン・プロピレン−スチレンブロック共重合体、水添スチレン−ブタジエンゴムおよびその混合物からなる群より選ばれることを特徴とする請求項1記載の軽量空調ダクト。

【請求項3】

前記水素添加スチレン系熱可塑性エラストマーは、スチレン含有量が30wt%未満であり、かつ230℃におけるMFRが1.0〜10g/10分の範囲であることを特徴とする請求項1記載の軽量空調ダクト。

【請求項4】

ポリプロピレン系樹脂が長鎖分岐構造を有するプロピレン単独重合体であることを特徴とする請求項1記載の軽量空調ダクト。

【請求項5】

前記軽量空調ダクトの−20℃におけるアイゾット衝撃強度が15J/m以上であることを特徴とする請求項1記載の軽量空調ダクト。

【請求項1】

エアコンユニットより供給される空調エアを所望の部位へ通風させるための車両用の軽量空調ダクトであって、

前記軽量空調ダクトは、ポリプロピレン系樹脂と少なくとも5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂により構成されており、

発泡倍率2.0倍以上で独立気泡構造からなる発泡状態を有しており、

−10℃における引張破壊伸びが40%以上で、かつ常温時における引張弾性率が1000kg/cm2以上である

ことを特徴とする軽量空調ダクト。

【請求項2】

前記水素添加スチレン系熱可塑性エラストマーが、スチレン−エチレン・ブチレン−スチレンブロック共重合体、スチレン−エチレン・プロピレン−スチレンブロック共重合体、水添スチレン−ブタジエンゴムおよびその混合物からなる群より選ばれることを特徴とする請求項1記載の軽量空調ダクト。

【請求項3】

前記水素添加スチレン系熱可塑性エラストマーは、スチレン含有量が30wt%未満であり、かつ230℃におけるMFRが1.0〜10g/10分の範囲であることを特徴とする請求項1記載の軽量空調ダクト。

【請求項4】

ポリプロピレン系樹脂が長鎖分岐構造を有するプロピレン単独重合体であることを特徴とする請求項1記載の軽量空調ダクト。

【請求項5】

前記軽量空調ダクトの−20℃におけるアイゾット衝撃強度が15J/m以上であることを特徴とする請求項1記載の軽量空調ダクト。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−243860(P2009−243860A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−93895(P2008−93895)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]