軽金属またはその合金の表面層強化方法

【課題】強化層が母材から剥離する心配がなく、かつ、母材が表面に露出するように、アルミニウムやマグネシウムの軽金属とその合金の表面層を強化することである。

【解決手段】アルミニウム合金の母材Mよりも硬質で比重が大きく、母材Mの金属元素と合金を形成しないWCの強化粒子6を、重力によって溶融した母材M中に沈降させて溶融部の下部に堆積させ、この強化粒子6の堆積層9の上側に、溶融した母材Mを浮揚させて、堆積層9の強化粒子6の隙間を充填し、堆積層9の上側に浮揚させた母材Mを凝固後に除去することにより、強化粒子6の堆積層9が剥離しないようにするとともに、母材Mが表面に露出するようにした。

【解決手段】アルミニウム合金の母材Mよりも硬質で比重が大きく、母材Mの金属元素と合金を形成しないWCの強化粒子6を、重力によって溶融した母材M中に沈降させて溶融部の下部に堆積させ、この強化粒子6の堆積層9の上側に、溶融した母材Mを浮揚させて、堆積層9の強化粒子6の隙間を充填し、堆積層9の上側に浮揚させた母材Mを凝固後に除去することにより、強化粒子6の堆積層9が剥離しないようにするとともに、母材Mが表面に露出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽金属またはその合金の表面層強化方法に関する。

【背景技術】

【0002】

アルミニウムやマグネシウムの軽金属とその合金は、鉄鋼材料よりも比重が小さいことから、軽量化を要求される自動車用等の部品に多く使用されるようになっている。また、アルミニウムやマグネシウムの軽金属とその合金は熱伝導率も高いので、放熱冷却等のための熱伝導性を必要とする各種機械用等の部品にも使用されている。

【0003】

しかしながら、これらの軽金属やその合金は、鉄鋼材料に比べて強度や耐摩耗性が劣るので、大きな曲げ荷重や局部面圧等が負荷されると表面層に割れや凹み変形が生じやすい問題や、摩耗に対する耐久寿命が短い問題がある。このような軽金属や合金の表面層を強化する手段としては、母材の表面に、肉盛等によって硬化層を形成する方法が提案されている(例えば、特許文献1〜5参照)。なお、耐摩耗性を高める手段としては、PVD(Physical Vapor Deposition)法、CVD(Chemical Vapor Deposition)法、めっき法、窒化法等によって、表面に硬質皮膜を形成する方法が知られている(例えば、特許文献6参照)。

【0004】

特許文献1に記載されたものは、アルミニウム合金材料の表面に、シリコンを含有する肉盛材料を供給しながら、レーザビーム等の高密度エネルギを照射して、硬質の肉盛金属層を形成している。この肉盛材料には、Ni、Cr等の硬質金属、WC、TiC、MoC等の硬質セラミック、Ni−Cr系合金、Co−Cr−W系合金等の硬質合金を混合してもよいとしている。

【0005】

特許文献2、3に記載されたものは、アルミニウムまたはアルミニウム合金材料の表面に、熱源として交流プラズマアークを用い、肉盛材料として、それぞれCuを含有するアルミニウム合金粉末、または金属と微細な硬質セラミックを用いて、Al−Cu合金の硬化肉盛層、または硬質セラミックを分散させた硬化肉盛層を形成している。

【0006】

特許文献4に記載されたものは、アルミニウム系材料の表面に、Cu系自溶性合金を肉盛し、その上にCo系、Ni系、Fe系超合金等の耐熱性、耐摩耗性、耐食性に優れた肉盛合金を2層肉盛している。また、特許文献5に記載されたものは、アルミニウムまたはアルミニウム合金材料の表面に、溶融によってFeまたはCrを含有する硬質の合金層を形成するとともに、この合金層の表面にイオン窒化処理を施している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−235087号公報

【特許文献2】特開平3−226394号公報

【特許文献3】特開平5−309477号公報

【特許文献4】特公平5−5585号公報

【特許文献5】特開平6−81113号公報

【特許文献6】特開2000−256822号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1〜4に記載された、肉盛によって母材の表面に硬質層を形成する表面層強化方法や、特許文献5に記載された、溶融によって母材の表面に硬質層を形成する表面層強化方法は、肉盛材料の合金や、肉盛材料と溶融した母材との合金で硬質層を形成しているので、合金で形成された硬質層と母材との間に境界が形成され、硬質層が剥離しやすい問題がある。

【0009】

また、母材の表面が異質な合金の硬質層で覆われ、母材が表面に露出しないので、軽金属やその合金の母材が有する優れた熱伝導性等の特性が損なわれる問題もある。

【0010】

そこで、本発明の課題は、強化層が母材から剥離する心配がなく、かつ、母材が表面に露出するように、アルミニウムやマグネシウムの軽金属とその合金の表面層を強化することである。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明に係る軽金属またはその合金の表面層強化方法は、アルミニウムもしくはマグネシウムの軽金属またはその合金で形成された母材の表面を熱源によって溶融して、この母材の表面の溶融部に、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を供給し、この供給した強化粒子を重力によって溶融した母材中に沈降させて、前記溶融部の下部に堆積させ、この強化粒子を堆積させた堆積層の上側に、前記溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、前記堆積層の上側に浮揚させた母材を凝固後に除去する方法を採用した。

【0012】

すなわち、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を、重力によって溶融した母材中に沈降させて溶融部の下部に堆積させ、この強化粒子の堆積層の上側に、溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、堆積層の上側に浮揚させた母材を凝固後に除去することにより、堆積層の強化粒子の隙間に充填され、堆積層の下側の母材と一体に連なる母材によって、強化層としての堆積層が剥離しないようにするとともに、強化粒子の隙間に充填された母材が表面に露出するようにした。

【0013】

前記母材よりも硬質で比重が大きく、母材に溶融しない金属粒子としては、W、Ta、Nb、Re等を挙げることができ、セラミック粒子としては、TiC、TaC、NbC、ZrC、MoC、WC、W2C、Cr3C2等の炭化物、TiB2、ZrB2、HfB2、VB2、TaB2、NbB2、CrB2、MoB2、WB等の硼化物、ZrO2、TiO2、TaO2等の酸化物を挙げることができる。また、サーメット粒子としては、これらの各種セラミック粒子をNi、Co、Cr、W、Ta、Re等の金属で結合したものを挙げることができる。さらに、これらのセラミック粒子やサーメットの粒子の表面の一部または全部に、Cr、Ni、Ni−P等をめっきしたものも強化粒子として使用することができる。

【0014】

また、前記堆積層の上側に浮揚させた母材を凝固後に除去する手段としては、旋盤、フライス盤等による研削加工や放電加工を挙げることができ、さらに、バフ研磨、ベルト研磨、ラップ研磨、化学研磨、電解研磨等によって研磨することもできる。

【0015】

前記堆積層の上側に浮揚させた母材を除去した後の表面に露出する母材の面積割合は20〜80%とするのが好ましい。母材の面積割合が20%未満では、強化粒子が脱落しやすくなるとともに、母材の特性を十分に生かすことができず、母材の面積割合が80%を越えると、表面に露出する強化粒子の面積割合が少なくなるからである。

【0016】

前記強化粒子の粒径を10〜300μmとすることにより、強化粒子を溶融部へ安定して供給することができ、好ましくは40〜150μmとすることにより、より均一に堆積層中に分散させることができる。

【0017】

前記強化粒子の堆積層の厚みを、0.3mm以上、好ましくは0.5mm以上とすることにより、表面層を十分な深さまで強化することができる。

【0018】

前記母材の表面を溶融する熱源を、プラズマ、レーザビームまたは電子ビームのいずれかの高密度エネルギを前記母材の表面に照射するものとすることにより、溶融部を所定の単位面積当たりの体積で精度よく溶融することができる。

【0019】

前記堆積層の上側に浮揚させた母材を除去した後の表面に、溶射法、溶接法、めっき法、PVD法、CVD法、DLC(Diamond Like Carbon)法、窒化法、陽極酸化法、テフロンライニング法または化学緻密化法のいずれか1種または2種以上の表面処理によって硬質皮膜を形成することにより、耐摩耗性、耐焼付き性、耐食性等の特性を高めることができる。これらの硬質皮膜を形成する際には、事前にサンドブラストやショットブラスト等によって、浮揚させた母材を除去した後の表面の粗度を調整してもよい。

【0020】

前記溶射法としては、大気プラズマ溶射法、減圧プラズマ溶射法、水安定化プラズマ溶射法、加圧プラズマ溶射法、レーザ溶射法、レーザプラズマ溶射法、コールドスプレー、高速フレーム溶射法、粉末式フレーム溶射法、溶線式フレーム溶射法、溶棒式フレーム溶射法、アーク溶射法等を挙げることができる。なお、化学緻密化法は、酸化クロムによって化学的に緻密化されたSiO2−CrO3からなる組成を有する硬質皮膜を形成する方法である。

【発明の効果】

【0021】

本発明に係る軽金属またはその合金の表面層強化方法は、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を、重力によって溶融した母材中に沈降させて溶融部の下部に堆積させ、この強化粒子の堆積層の上側に、溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、堆積層の上側に浮揚させた母材を凝固後に除去するようにしたので、堆積層の強化粒子の隙間に充填され、堆積層の下側の母材と一体に連なる母材によって、強化層としての堆積層の剥離を防止できるとともに、強化粒子の隙間に充填された母材が表面に露出させて、母材が有する優れた特性を生かすことができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る表面層強化方法に採用したPTA法を示す概念図

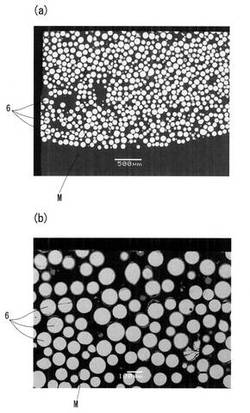

【図2】(a)は図1のPTA法で強化した母材の表面層を示す電子顕微鏡写真、(b)は(a)の堆積層の一部を拡大した電子顕微鏡写真

【図3】(a)は図2(a)の母材の浮揚層を除去した状態を示す電子顕微鏡写真、(b)は(a)の表面部を拡大した電子顕微鏡写真

【図4】図3の浮揚層を除去した表面に硬質皮膜を形成した状態を示す電子顕微鏡写真

【図5】実施例の摩耗試験方法を示す概念図

【発明を実施するための形態】

【0023】

以下に、本発明の実施形態を説明する。図1は、本発明に係る軽金属の合金としてのアルミニウム合金(A5056)の母材Mの表面層強化方法に採用したPTA(Plasma Transferred Arc)法を示す。このPTA法は、アルゴンガス1が流れる水冷ノズル2の中にタングステン電極3を配置し、タングステン電極3と水冷ノズル2間にアークをとばしてアルゴンガス1をプラズマ化させ、このプラズマ化したプラズマアーク4を高密度エネルギとして母材Mの表面に照射し、プラズマアーク4で溶融される母材Mの溶融部5に、母材Mよりも硬質で比重の大きい強化粒子6をキャリアガス7で供給するものであり、プラズマアーク4の周囲は、シールドガス8によってシールドされるようになっている。

【0024】

この実施形態では、図1に示したPTA法によって、前記強化粒子6を粒径が40〜150μmのWC(比重:15.0〜16.0)のセラミック粒子として、A5056(比重:2.64)の母材Mの表面層を強化し、この後、後述する堆積層9の上側に形成された母材Mの表面の凝固した浮揚層10を、研削によって除去した。

【0025】

図2(a)は、前記PTA法によって強化した状態の母材Mの表面層の断面を示す電子顕微鏡写真である。この写真から分かるように、母材M中には、比重が大きい強化粒子6が重力によって沈降した堆積層9が形成され、その上側に浮揚した母材Mによって浮揚層10が形成されている。強化粒子6の堆積層9の厚みは約1.6mm、浮揚層10の厚みは約0.4mmと、堆積層9の厚みよりも薄くなっている。これは、単位面積当たりの溶融部5の体積と強化粒子6の総体積が略等しいものの、溶融した母材Mの一部が、堆積した強化粒子6間の隙間にも充填されるからである。なお、浮揚層10の表面には、強化粒子6がわずかに存在するが、これは、浮揚層10が表面から凝固を開始するため、表面の凝固開始後に供給された強化粒子6が沈降せずに残ったものである。

【0026】

図2(b)は、図2(a)の堆積層9の一部を拡大した電子顕微鏡写真である。前記堆積層9の強化粒子6間の隙間には溶融した母材Mが充填され、この堆積層9の隙間に充填された母材Mが、浮揚層10の母材Mは堆積層9の下側の母材Mと一体に連なって、堆積層9の強化粒子6を強固に保持している。

【0027】

図3(a)、(b)は、前記母材Mの浮揚層10を研削加工で除去した状態を示す電子顕微鏡写真である。浮揚層10の表面に残っていた強化粒子6は、浮揚層10と一緒に除去されている。図3(a)を拡大した図3(b)の写真から分かるように、浮揚層10を除去した後の表面には、堆積層9の強化粒子6は隙間に充填された母材Mが露出しており、この実施例では、その面積割合が45%とされている。したがって、堆積層9の強化粒子6は隙間に充填された母材Mで強固に保持されているので、強化層としての堆積層9が剥離することはなく、表面に堆積層9の下側の母材Mと一体に連なる母材Mが露出するので、A5056の母材Mの優れた熱伝導性も確保することができる。

【0028】

図4は、前記浮揚層10を除去した表面に、さらにWC−10質量%Co−4質量%Crを溶射材料とした溶射処理の表面処理を施し、硬質皮膜11を形成した状態を示す。

【実施例】

【0029】

実施例として、図3(a)に示したように、強化粒子をWCのセラミック粒子としてPTA法で表面層を強化して、表面の浮揚層を除去した平板サンプルを用意した。また、比較例として、何も処理を施さないA5056のままの平板サンプルも用意した。これらの実施例と比較例の各平板サンプルについて、表面層強度試験、摩耗試験および熱伝導性試験を行った。

【0030】

前記表面層強度試験は、ロックウェル硬さ試験法(JIS Z2245−05)に準じた方法で行い、Bスケールのロックウェル硬さで評価した。表1に、表面強度試験の結果を示す。この試験結果より、比較例のもののロックウェル硬さが35.4HRBであるのに対して、実施例のもののロックウェル硬さは87.3HRBと2倍以上に表面層の硬さが増大しており、本発明に係る表面層強化方法が著しい表面層強化効果を有することが分かる。

【0031】

【表1】

【0032】

前記摩耗試験は、スガ式摩耗試験機を使用し、JIS H8615に準拠した摩耗試験を実施した。この摩耗試験は、図5に示すように、取り付け台21に押さえ板22で固定した平板サンプル23の表面に、研磨紙24を外周に装着した摩耗輪25を所定の押し付け荷重Pで押し付けて、取り付け台21と平板サンプル23を所定のストロークSで往復運動させ、平板サンプル23の1往復毎に摩耗輪25を0.9°ずつ回転して研磨紙24を新しい研磨面で平板サンプル23に当接するものである。研磨紙24にはJIS R6252に規定されたCC320を使用し、押し付け荷重Pは3kgf、ストロークSは30mmとした。各往復(Double Stroke)毎に平板サンプル23の重量変化を電子天秤で測定し、この重量変化から算出される平板サンプル23の摩耗量が1mgとなるのに要した往復回数(DS/mg)で耐摩耗性を評価した。

【0033】

表1に、前記摩耗試験の結果を併せて示す。この試験結果より、比較例のものが1mg摩耗するまでの往復回数が8.8DS/mgであるのに対して、実施例のものは1mg摩耗するまでの往復回数が242.4DS/mgと、30倍程度に増加しており、本発明に係る表面層強化方法が耐摩耗性の向上にも著しい効果を有することが分かる。

【0034】

前記熱伝導性試験は、直径10mm、厚さ2mmの円盤状平板サンプルを用い、レーザフラッシュ法により、室温における表裏面間の熱伝導率を測定した。表1に、熱伝導性試験の結果を併せて示す。A5056のままの比較例のものの熱伝導率が109W/(m・K)であるのに対して、実施例のものの熱伝導率は85W/(m・K)であり、WCの強化粒子6の堆積層9を形成したことによる熱伝導率の低下は比較的少ないことが分かる。これは、表面に露出する母材Mが堆積層9の下側の母材Mと一体に連なるためと考えられる。

【0035】

上述した実施形態では、母材をアルミニウム合金とし、PTA法によるプラズマアークを熱源として母材を溶融したが、母材はアルミニウム、マグネシウム、チタン、マグネシウム合金またはチタン合金とすることもでき、母材を溶融する熱源は、レーザビーム、電子ビーム等の他の高密度エネルギとすることもできる。

【0036】

また、上述した実施形態では、強化粒子をWCのセラミック粒子としたが、強化粒子は母材よりも硬質で比重が大きく、母材の金属元素と合金を形成しないものであればよく、他のセラミック粒子、金属粒子、サーメット粒子とすることもでき、これらの粒子を2種以上混合したものとすることもできる。

【符号の説明】

【0037】

M 母材

1 アルゴンガス

2 水冷ノズル

3 タングステン電極

4 プラズマアーク

5 溶融部

6 強化粒子

7 キャリアガス

8 シールドガス

9 堆積層

10 浮揚層

11 硬質皮膜

21 取り付け台

22 押さえ板

23 平板サンプル

24 研磨紙

25 摩耗輪

【技術分野】

【0001】

本発明は、軽金属またはその合金の表面層強化方法に関する。

【背景技術】

【0002】

アルミニウムやマグネシウムの軽金属とその合金は、鉄鋼材料よりも比重が小さいことから、軽量化を要求される自動車用等の部品に多く使用されるようになっている。また、アルミニウムやマグネシウムの軽金属とその合金は熱伝導率も高いので、放熱冷却等のための熱伝導性を必要とする各種機械用等の部品にも使用されている。

【0003】

しかしながら、これらの軽金属やその合金は、鉄鋼材料に比べて強度や耐摩耗性が劣るので、大きな曲げ荷重や局部面圧等が負荷されると表面層に割れや凹み変形が生じやすい問題や、摩耗に対する耐久寿命が短い問題がある。このような軽金属や合金の表面層を強化する手段としては、母材の表面に、肉盛等によって硬化層を形成する方法が提案されている(例えば、特許文献1〜5参照)。なお、耐摩耗性を高める手段としては、PVD(Physical Vapor Deposition)法、CVD(Chemical Vapor Deposition)法、めっき法、窒化法等によって、表面に硬質皮膜を形成する方法が知られている(例えば、特許文献6参照)。

【0004】

特許文献1に記載されたものは、アルミニウム合金材料の表面に、シリコンを含有する肉盛材料を供給しながら、レーザビーム等の高密度エネルギを照射して、硬質の肉盛金属層を形成している。この肉盛材料には、Ni、Cr等の硬質金属、WC、TiC、MoC等の硬質セラミック、Ni−Cr系合金、Co−Cr−W系合金等の硬質合金を混合してもよいとしている。

【0005】

特許文献2、3に記載されたものは、アルミニウムまたはアルミニウム合金材料の表面に、熱源として交流プラズマアークを用い、肉盛材料として、それぞれCuを含有するアルミニウム合金粉末、または金属と微細な硬質セラミックを用いて、Al−Cu合金の硬化肉盛層、または硬質セラミックを分散させた硬化肉盛層を形成している。

【0006】

特許文献4に記載されたものは、アルミニウム系材料の表面に、Cu系自溶性合金を肉盛し、その上にCo系、Ni系、Fe系超合金等の耐熱性、耐摩耗性、耐食性に優れた肉盛合金を2層肉盛している。また、特許文献5に記載されたものは、アルミニウムまたはアルミニウム合金材料の表面に、溶融によってFeまたはCrを含有する硬質の合金層を形成するとともに、この合金層の表面にイオン窒化処理を施している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭63−235087号公報

【特許文献2】特開平3−226394号公報

【特許文献3】特開平5−309477号公報

【特許文献4】特公平5−5585号公報

【特許文献5】特開平6−81113号公報

【特許文献6】特開2000−256822号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1〜4に記載された、肉盛によって母材の表面に硬質層を形成する表面層強化方法や、特許文献5に記載された、溶融によって母材の表面に硬質層を形成する表面層強化方法は、肉盛材料の合金や、肉盛材料と溶融した母材との合金で硬質層を形成しているので、合金で形成された硬質層と母材との間に境界が形成され、硬質層が剥離しやすい問題がある。

【0009】

また、母材の表面が異質な合金の硬質層で覆われ、母材が表面に露出しないので、軽金属やその合金の母材が有する優れた熱伝導性等の特性が損なわれる問題もある。

【0010】

そこで、本発明の課題は、強化層が母材から剥離する心配がなく、かつ、母材が表面に露出するように、アルミニウムやマグネシウムの軽金属とその合金の表面層を強化することである。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明に係る軽金属またはその合金の表面層強化方法は、アルミニウムもしくはマグネシウムの軽金属またはその合金で形成された母材の表面を熱源によって溶融して、この母材の表面の溶融部に、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を供給し、この供給した強化粒子を重力によって溶融した母材中に沈降させて、前記溶融部の下部に堆積させ、この強化粒子を堆積させた堆積層の上側に、前記溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、前記堆積層の上側に浮揚させた母材を凝固後に除去する方法を採用した。

【0012】

すなわち、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を、重力によって溶融した母材中に沈降させて溶融部の下部に堆積させ、この強化粒子の堆積層の上側に、溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、堆積層の上側に浮揚させた母材を凝固後に除去することにより、堆積層の強化粒子の隙間に充填され、堆積層の下側の母材と一体に連なる母材によって、強化層としての堆積層が剥離しないようにするとともに、強化粒子の隙間に充填された母材が表面に露出するようにした。

【0013】

前記母材よりも硬質で比重が大きく、母材に溶融しない金属粒子としては、W、Ta、Nb、Re等を挙げることができ、セラミック粒子としては、TiC、TaC、NbC、ZrC、MoC、WC、W2C、Cr3C2等の炭化物、TiB2、ZrB2、HfB2、VB2、TaB2、NbB2、CrB2、MoB2、WB等の硼化物、ZrO2、TiO2、TaO2等の酸化物を挙げることができる。また、サーメット粒子としては、これらの各種セラミック粒子をNi、Co、Cr、W、Ta、Re等の金属で結合したものを挙げることができる。さらに、これらのセラミック粒子やサーメットの粒子の表面の一部または全部に、Cr、Ni、Ni−P等をめっきしたものも強化粒子として使用することができる。

【0014】

また、前記堆積層の上側に浮揚させた母材を凝固後に除去する手段としては、旋盤、フライス盤等による研削加工や放電加工を挙げることができ、さらに、バフ研磨、ベルト研磨、ラップ研磨、化学研磨、電解研磨等によって研磨することもできる。

【0015】

前記堆積層の上側に浮揚させた母材を除去した後の表面に露出する母材の面積割合は20〜80%とするのが好ましい。母材の面積割合が20%未満では、強化粒子が脱落しやすくなるとともに、母材の特性を十分に生かすことができず、母材の面積割合が80%を越えると、表面に露出する強化粒子の面積割合が少なくなるからである。

【0016】

前記強化粒子の粒径を10〜300μmとすることにより、強化粒子を溶融部へ安定して供給することができ、好ましくは40〜150μmとすることにより、より均一に堆積層中に分散させることができる。

【0017】

前記強化粒子の堆積層の厚みを、0.3mm以上、好ましくは0.5mm以上とすることにより、表面層を十分な深さまで強化することができる。

【0018】

前記母材の表面を溶融する熱源を、プラズマ、レーザビームまたは電子ビームのいずれかの高密度エネルギを前記母材の表面に照射するものとすることにより、溶融部を所定の単位面積当たりの体積で精度よく溶融することができる。

【0019】

前記堆積層の上側に浮揚させた母材を除去した後の表面に、溶射法、溶接法、めっき法、PVD法、CVD法、DLC(Diamond Like Carbon)法、窒化法、陽極酸化法、テフロンライニング法または化学緻密化法のいずれか1種または2種以上の表面処理によって硬質皮膜を形成することにより、耐摩耗性、耐焼付き性、耐食性等の特性を高めることができる。これらの硬質皮膜を形成する際には、事前にサンドブラストやショットブラスト等によって、浮揚させた母材を除去した後の表面の粗度を調整してもよい。

【0020】

前記溶射法としては、大気プラズマ溶射法、減圧プラズマ溶射法、水安定化プラズマ溶射法、加圧プラズマ溶射法、レーザ溶射法、レーザプラズマ溶射法、コールドスプレー、高速フレーム溶射法、粉末式フレーム溶射法、溶線式フレーム溶射法、溶棒式フレーム溶射法、アーク溶射法等を挙げることができる。なお、化学緻密化法は、酸化クロムによって化学的に緻密化されたSiO2−CrO3からなる組成を有する硬質皮膜を形成する方法である。

【発明の効果】

【0021】

本発明に係る軽金属またはその合金の表面層強化方法は、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を、重力によって溶融した母材中に沈降させて溶融部の下部に堆積させ、この強化粒子の堆積層の上側に、溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、堆積層の上側に浮揚させた母材を凝固後に除去するようにしたので、堆積層の強化粒子の隙間に充填され、堆積層の下側の母材と一体に連なる母材によって、強化層としての堆積層の剥離を防止できるとともに、強化粒子の隙間に充填された母材が表面に露出させて、母材が有する優れた特性を生かすことができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る表面層強化方法に採用したPTA法を示す概念図

【図2】(a)は図1のPTA法で強化した母材の表面層を示す電子顕微鏡写真、(b)は(a)の堆積層の一部を拡大した電子顕微鏡写真

【図3】(a)は図2(a)の母材の浮揚層を除去した状態を示す電子顕微鏡写真、(b)は(a)の表面部を拡大した電子顕微鏡写真

【図4】図3の浮揚層を除去した表面に硬質皮膜を形成した状態を示す電子顕微鏡写真

【図5】実施例の摩耗試験方法を示す概念図

【発明を実施するための形態】

【0023】

以下に、本発明の実施形態を説明する。図1は、本発明に係る軽金属の合金としてのアルミニウム合金(A5056)の母材Mの表面層強化方法に採用したPTA(Plasma Transferred Arc)法を示す。このPTA法は、アルゴンガス1が流れる水冷ノズル2の中にタングステン電極3を配置し、タングステン電極3と水冷ノズル2間にアークをとばしてアルゴンガス1をプラズマ化させ、このプラズマ化したプラズマアーク4を高密度エネルギとして母材Mの表面に照射し、プラズマアーク4で溶融される母材Mの溶融部5に、母材Mよりも硬質で比重の大きい強化粒子6をキャリアガス7で供給するものであり、プラズマアーク4の周囲は、シールドガス8によってシールドされるようになっている。

【0024】

この実施形態では、図1に示したPTA法によって、前記強化粒子6を粒径が40〜150μmのWC(比重:15.0〜16.0)のセラミック粒子として、A5056(比重:2.64)の母材Mの表面層を強化し、この後、後述する堆積層9の上側に形成された母材Mの表面の凝固した浮揚層10を、研削によって除去した。

【0025】

図2(a)は、前記PTA法によって強化した状態の母材Mの表面層の断面を示す電子顕微鏡写真である。この写真から分かるように、母材M中には、比重が大きい強化粒子6が重力によって沈降した堆積層9が形成され、その上側に浮揚した母材Mによって浮揚層10が形成されている。強化粒子6の堆積層9の厚みは約1.6mm、浮揚層10の厚みは約0.4mmと、堆積層9の厚みよりも薄くなっている。これは、単位面積当たりの溶融部5の体積と強化粒子6の総体積が略等しいものの、溶融した母材Mの一部が、堆積した強化粒子6間の隙間にも充填されるからである。なお、浮揚層10の表面には、強化粒子6がわずかに存在するが、これは、浮揚層10が表面から凝固を開始するため、表面の凝固開始後に供給された強化粒子6が沈降せずに残ったものである。

【0026】

図2(b)は、図2(a)の堆積層9の一部を拡大した電子顕微鏡写真である。前記堆積層9の強化粒子6間の隙間には溶融した母材Mが充填され、この堆積層9の隙間に充填された母材Mが、浮揚層10の母材Mは堆積層9の下側の母材Mと一体に連なって、堆積層9の強化粒子6を強固に保持している。

【0027】

図3(a)、(b)は、前記母材Mの浮揚層10を研削加工で除去した状態を示す電子顕微鏡写真である。浮揚層10の表面に残っていた強化粒子6は、浮揚層10と一緒に除去されている。図3(a)を拡大した図3(b)の写真から分かるように、浮揚層10を除去した後の表面には、堆積層9の強化粒子6は隙間に充填された母材Mが露出しており、この実施例では、その面積割合が45%とされている。したがって、堆積層9の強化粒子6は隙間に充填された母材Mで強固に保持されているので、強化層としての堆積層9が剥離することはなく、表面に堆積層9の下側の母材Mと一体に連なる母材Mが露出するので、A5056の母材Mの優れた熱伝導性も確保することができる。

【0028】

図4は、前記浮揚層10を除去した表面に、さらにWC−10質量%Co−4質量%Crを溶射材料とした溶射処理の表面処理を施し、硬質皮膜11を形成した状態を示す。

【実施例】

【0029】

実施例として、図3(a)に示したように、強化粒子をWCのセラミック粒子としてPTA法で表面層を強化して、表面の浮揚層を除去した平板サンプルを用意した。また、比較例として、何も処理を施さないA5056のままの平板サンプルも用意した。これらの実施例と比較例の各平板サンプルについて、表面層強度試験、摩耗試験および熱伝導性試験を行った。

【0030】

前記表面層強度試験は、ロックウェル硬さ試験法(JIS Z2245−05)に準じた方法で行い、Bスケールのロックウェル硬さで評価した。表1に、表面強度試験の結果を示す。この試験結果より、比較例のもののロックウェル硬さが35.4HRBであるのに対して、実施例のもののロックウェル硬さは87.3HRBと2倍以上に表面層の硬さが増大しており、本発明に係る表面層強化方法が著しい表面層強化効果を有することが分かる。

【0031】

【表1】

【0032】

前記摩耗試験は、スガ式摩耗試験機を使用し、JIS H8615に準拠した摩耗試験を実施した。この摩耗試験は、図5に示すように、取り付け台21に押さえ板22で固定した平板サンプル23の表面に、研磨紙24を外周に装着した摩耗輪25を所定の押し付け荷重Pで押し付けて、取り付け台21と平板サンプル23を所定のストロークSで往復運動させ、平板サンプル23の1往復毎に摩耗輪25を0.9°ずつ回転して研磨紙24を新しい研磨面で平板サンプル23に当接するものである。研磨紙24にはJIS R6252に規定されたCC320を使用し、押し付け荷重Pは3kgf、ストロークSは30mmとした。各往復(Double Stroke)毎に平板サンプル23の重量変化を電子天秤で測定し、この重量変化から算出される平板サンプル23の摩耗量が1mgとなるのに要した往復回数(DS/mg)で耐摩耗性を評価した。

【0033】

表1に、前記摩耗試験の結果を併せて示す。この試験結果より、比較例のものが1mg摩耗するまでの往復回数が8.8DS/mgであるのに対して、実施例のものは1mg摩耗するまでの往復回数が242.4DS/mgと、30倍程度に増加しており、本発明に係る表面層強化方法が耐摩耗性の向上にも著しい効果を有することが分かる。

【0034】

前記熱伝導性試験は、直径10mm、厚さ2mmの円盤状平板サンプルを用い、レーザフラッシュ法により、室温における表裏面間の熱伝導率を測定した。表1に、熱伝導性試験の結果を併せて示す。A5056のままの比較例のものの熱伝導率が109W/(m・K)であるのに対して、実施例のものの熱伝導率は85W/(m・K)であり、WCの強化粒子6の堆積層9を形成したことによる熱伝導率の低下は比較的少ないことが分かる。これは、表面に露出する母材Mが堆積層9の下側の母材Mと一体に連なるためと考えられる。

【0035】

上述した実施形態では、母材をアルミニウム合金とし、PTA法によるプラズマアークを熱源として母材を溶融したが、母材はアルミニウム、マグネシウム、チタン、マグネシウム合金またはチタン合金とすることもでき、母材を溶融する熱源は、レーザビーム、電子ビーム等の他の高密度エネルギとすることもできる。

【0036】

また、上述した実施形態では、強化粒子をWCのセラミック粒子としたが、強化粒子は母材よりも硬質で比重が大きく、母材の金属元素と合金を形成しないものであればよく、他のセラミック粒子、金属粒子、サーメット粒子とすることもでき、これらの粒子を2種以上混合したものとすることもできる。

【符号の説明】

【0037】

M 母材

1 アルゴンガス

2 水冷ノズル

3 タングステン電極

4 プラズマアーク

5 溶融部

6 強化粒子

7 キャリアガス

8 シールドガス

9 堆積層

10 浮揚層

11 硬質皮膜

21 取り付け台

22 押さえ板

23 平板サンプル

24 研磨紙

25 摩耗輪

【特許請求の範囲】

【請求項1】

アルミニウムもしくはマグネシウムの軽金属またはその合金で形成された母材の表面を熱源によって溶融して、この母材の表面の溶融部に、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を供給し、この供給した強化粒子を重力によって溶融した母材中に沈降させて、前記溶融部の下部に堆積させ、この強化粒子を堆積させた堆積層の上側に、前記溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、前記堆積層の上側に浮揚させた母材を凝固後に除去するようにした軽金属またはその合金の表面層強化方法。

【請求項2】

前記堆積層の上側に浮揚させた母材を除去した後の表面に露出する母材の面積割合を20〜80%とした請求項1に記載の軽金属またはその合金の表面層強化方法。

【請求項3】

前記強化粒子の粒径を10〜300μmとした請求項1または2に記載の軽金属またはその合金の表面層強化方法。

【請求項4】

前記強化粒子の堆積層の厚みを0.3mm以上とした請求項1乃至3のいずれかに記載の軽金属またはその合金の表面層強化方法。

【請求項5】

前記母材の表面を溶融する熱源を、プラズマ、レーザビームまたは電子ビームのいずれかの高密度エネルギを前記母材の表面に照射するものとした請求項1乃至4のいずれかに記載の軽金属またはその合金の表面層強化方法。

【請求項6】

前記堆積層の上側に浮揚させた母材を除去した後の表面に、溶射法、溶接法、めっき法、PVD法、CVD法、DLC法、窒化法、陽極酸化法、テフロンライニング法または化学緻密化法のいずれか1種または2種以上の表面処理によって硬質皮膜を形成した請求項1乃至5のいずれかに記載の軽金属またはその合金の表面層強化方法。

【請求項1】

アルミニウムもしくはマグネシウムの軽金属またはその合金で形成された母材の表面を熱源によって溶融して、この母材の表面の溶融部に、母材よりも硬質で比重が大きく、母材に溶融しない金属粒子、セラミック粒子およびサーメット粒子のいずれか1種または2種以上からなる強化粒子を供給し、この供給した強化粒子を重力によって溶融した母材中に沈降させて、前記溶融部の下部に堆積させ、この強化粒子を堆積させた堆積層の上側に、前記溶融した母材の軽金属またはその合金を浮揚させて、堆積層の強化粒子の隙間を充填し、前記堆積層の上側に浮揚させた母材を凝固後に除去するようにした軽金属またはその合金の表面層強化方法。

【請求項2】

前記堆積層の上側に浮揚させた母材を除去した後の表面に露出する母材の面積割合を20〜80%とした請求項1に記載の軽金属またはその合金の表面層強化方法。

【請求項3】

前記強化粒子の粒径を10〜300μmとした請求項1または2に記載の軽金属またはその合金の表面層強化方法。

【請求項4】

前記強化粒子の堆積層の厚みを0.3mm以上とした請求項1乃至3のいずれかに記載の軽金属またはその合金の表面層強化方法。

【請求項5】

前記母材の表面を溶融する熱源を、プラズマ、レーザビームまたは電子ビームのいずれかの高密度エネルギを前記母材の表面に照射するものとした請求項1乃至4のいずれかに記載の軽金属またはその合金の表面層強化方法。

【請求項6】

前記堆積層の上側に浮揚させた母材を除去した後の表面に、溶射法、溶接法、めっき法、PVD法、CVD法、DLC法、窒化法、陽極酸化法、テフロンライニング法または化学緻密化法のいずれか1種または2種以上の表面処理によって硬質皮膜を形成した請求項1乃至5のいずれかに記載の軽金属またはその合金の表面層強化方法。

【図1】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【公開番号】特開2011−225960(P2011−225960A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−99498(P2010−99498)

【出願日】平成22年4月23日(2010.4.23)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000109875)トーカロ株式会社 (127)

【Fターム(参考)】

[ Back to top ]