軽金属系複合材料及びその製造方法

【課題】強度及び靭性に優れるとともに、減衰能(内部摩擦)をも兼ね備えた軽金属系複合材料及びその製造方法を提供する。

【解決手段】 軽金属からなる母相に、鉄基合金のナノ結晶組織を主体とする強化相が分散され、母相と強化相との間に金属間化合物相が形成されている軽金属系複合材料とし、軽金属と鉄基合金のナノ結晶組織を主体とする強化材とを混合し混合物とする混合工程、及び混合物を焼結させる焼結工程を備え、焼結工程において、軽金属を母相とし強化材を強化相とし母相と強化相との間に金属間化合物相を形成する、軽金属系複合材料の製造方法とする。

【解決手段】 軽金属からなる母相に、鉄基合金のナノ結晶組織を主体とする強化相が分散され、母相と強化相との間に金属間化合物相が形成されている軽金属系複合材料とし、軽金属と鉄基合金のナノ結晶組織を主体とする強化材とを混合し混合物とする混合工程、及び混合物を焼結させる焼結工程を備え、焼結工程において、軽金属を母相とし強化材を強化相とし母相と強化相との間に金属間化合物相を形成する、軽金属系複合材料の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強度及び靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料、及びその製造方法に関する。

【背景技術】

【0002】

航空産業や自動車産業等において用いられる金属材料は、種々の性能を高いレベルで兼ね備えていることが要求される。このような要求に応えるべく、金属材料中に種々の物質を含ませることにより、当該金属材料の性能を向上させる技術、或いは、当該金属材料に対して複数の機能を発現させる技術が開発されてきた。

【0003】

例えば、特許文献1においては、マグネシウム合金に対して希土類金属、Sr又はBaの酸化物、炭化物、珪化物及び炭酸塩、Caの炭化物、珪化物及び炭酸塩から選択される1種以上の物質を添加し、固相反応によって当該マグネシウム合金と添加材との間に金属間化合物を形成することにより、マグネシウム合金を傾斜機能材料化させている。特許文献1に係る技術によれば、常温のみならず高温でも強度特性に優れるなどの優れた性能を有するマグネシウム基複合材料を提供できる、とされている。

【0004】

また、特許文献2においては、TiAl合金において、所定のTiB2粒子を所定量含ませることにより、優れた機械加工性を有するとともに、優れた常温延性、破壊靭性、及びクリープ特性を備えたγ―TiAl基複合材料が得られるものとしている。或いは、特許文献3には、アルミニウム置換二珪化モリブデンをマトリックス相とし、粒界相がAl2O3リッチとされ、分散相として所定のSiC粒子を含む、二珪化モリブデン系の焼結体が開示されており、これにより、超高温構造材料として有用であり、室温・高温特性に優れる焼結体が得られるものとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−242943号公報

【特許文献2】特開平8−277430号公報

【特許文献3】特開平10−139548号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1〜3においては、金属材料に異種の機能を発現させるため、いずれも金属母相中に金属材料以外の材料(具体的には、セラミックス微粒子)を添加・分散させている。ここで、セラミックス微粒子は脆性材料であり、特許文献1〜3に係る技術にあっては、金属が本来有する高い靭性を損なわせる結果となっていた。そのため、高い靭性を備えつつ、強度等のその他性質も兼ね備えた金属材料が求められていた。特に、靭性や強度といった機械的性能だけでなく、減衰能等の機能的性能をも備えた軽金属材料があれば、航空産業や自動車産業等の種々の産業分野において広く適用できるものと考えられた。

【0007】

本発明は上記観点からなされたものであり、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料、及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため鋭意研究した結果、本発明者は以下の知見を得た。

(1)軽金属母相に鉄基合金強化相を分散させることで、軽金属が本来備える優れた靭性を損なわせることなく軽金属系複合材料を構成することができる。

(2)軽金属母相と鉄基合金強化相との間に金属間化合物相を形成して傾斜機能材料化することで、強度に優れた軽金属系複合材料とすることができる。

(3)ナノ結晶組織を備えた鉄基合金材料によって(より具体的には、ナノサイズの鉄基合金結晶が集合してなる強化材を用いて)強化相を構成することにより、優れた強度を維持しつつ減衰能を備えさせることができる。

(4)ナノ結晶組織を備えた鉄基合金材料によって強化相を構成することにより、一層優れた靭性を備えさせることもできる。

(5)強化相だけでなく軽金属母相についても、相を構成する軽金属の結晶粒径を調整することにより、優れた強度を維持しつつ、さらに優れた靭性、減衰能を備えた軽金属系複合材料とすることができる。

(6)母相及び強化相の体積比、質量比、或いは、強化相の大きさを調整することで、強度、靭性及び減衰能ともに一層優れた軽金属系複合材料とすることができる。

(7)鉄基合金を切削する、或いは鉄基合金に応力を印加することで、ナノ結晶組織を備えた鉄基合金材料を容易に得ることができる。特に鉄基合金を切削することで、ナノ結晶組織を備えた切削屑が得られる。当該切削屑は、強化材として容易に転用可能である。これにより、軽金属系複合材料の製造工程が簡便化される。

【0009】

本発明は、上記知見に基づいてなされたものである。すなわち、

本発明の第1の態様は、軽金属からなる母相に、鉄基合金のナノ結晶組織を主体とする強化相が分散され、母相と強化相との間に金属間化合物相が形成されている、軽金属系複合材料である。

【0010】

本発明において、「軽金属」とは、一般的に軽金属と言われるものであればよく、アルミニウムやマグネシウム、アルカリ金属、アルカリ土類金属等を例示することができる。「鉄基合金」とは、合金中に占める割合が最大である成分が鉄である合金を意味する。通常、合金全体基準で、鉄が25質量%以上、好ましくは34質量%以上、より好ましくは42質量%以上である。鉄基合金中には、鉄以外に炭素、ニッケル、モリブデン又はマンガン等の成分が含まれていてもよい。「鉄基合金のナノ結晶組織」とは、鉄基合金のナノサイズ(1μm未満)の結晶が集合してなる組織をいう。例えば、鉄基合金のナノ結晶が焼結により集合した組織を、上記鉄基合金のナノ結晶組織とすることができる。「鉄基合金のナノ結晶組織を主体とする」とは、強化相を構成するナノ結晶組織の量が、強化相全体基準で10体積%以上、好ましくは20体積%以上であることを意味する。「金属間化合物相」とは、母相と強化相との反応によって形成された相を意味する。例えば、固相反応によって母相と強化相との間に金属間化合物相を形成することができる。

【0011】

本発明の第1の態様において、鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものであることが好ましい。より優れた減衰能を備えた軽金属系複合材料とすることができるためである。

【0012】

本発明の第1の態様において、強化相の径が34μmよりも大きく2000μm以下であることが好ましい。強化相と母相との間により適切に金属間化合物相が形成され、傾斜機能材料化されて、優れた強度を有する軽金属系複合材料とすることができるためである。

【0013】

本発明の第1の態様において、母相は、軽金属の結晶が集合してなるものであり、当該軽金属の結晶粒径が、1μm以上10μm以下であることが好ましい。さらに優れた靭性や減衰能を備えた軽金属系複合材料とすることができるためである。

【0014】

本発明の第1の態様において、母相と強化相との体積比が母相:強化相=7:3〜9:1であることが好ましい。また、母相100質量部に対して、強化相が33〜125質量部含まれることが好ましい。軽金属である母相に起因する特性と、鉄基合金のナノ結晶組織を主体とする強化相に起因する特性とをバランスよく兼ね備えた軽金属系複合材料とすることができるためである。

【0015】

本発明の第1の態様において、軽金属がアルミニウムであることが好ましい。また、鉄基合金がSUS430ステンレス鋼等のフェライト系合金鋼、炭素鋼又は純鉄であることが好ましい。

【0016】

本発明の第2の態様は、軽金属と、鉄基合金のナノ結晶組織を主体とする強化材と、を混合し混合物とする混合工程、及び混合物を焼結させる焼結工程を備え、焼結工程において、軽金属を母相とし、強化材を強化相とし、母相と強化相との間に金属間化合物相を形成する、軽金属系複合材料の製造方法である。

【0017】

本発明の第2の態様において、鉄基合金材料を切削することにより、鉄基合金のナノ結晶組織を主体とする強化材を得ることが好ましい。複雑な工程を経ることなく、鉄基合金のナノ結晶組織を主体とする強化材を容易に得ることができ、製造工程を簡略化することができるためである。また、鉄基合金材料(鋼材等)の製造工程において生じる切削屑を、そのまま本発明に係る強化材として容易に転用することができ、環境負荷の低減された製造方法とすることもできる。

【0018】

本発明の第2の態様において、鉄基合金材料に応力を加えることにより、鉄基合金のナノ結晶組織を主体とする強化材を得てもよい。

【0019】

本発明の第2の態様において、鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものであることが好ましい。より優れた減衰能を備えた軽金属系複合材料を製造することができるためである。

【0020】

本発明の第2の態様において、強化相の径が、34μmよりも大きく2000μm以下であることが好ましい。強化相と母相との間により適切に金属間化合物相を形成することができ、これにより、傾斜機能材料化され、より優れた強度を有する軽金属系複合材料を製造することができるためである。

【0021】

本発明の第2の態様において、軽金属は、粒子径が1μm以上10μm以下の粒子であり、当該軽金属の粒子を集合させて母相とすることが好ましい。さらに優れた靭性や減衰能を備えた軽金属系複合材料を製造することができるためである。

【0022】

本発明の第2の態様において、母相と強化相との体積比を、母相:強化相=7:3〜9:1とすることが好ましい。また、軽金属100質量部に対して、強化材を33〜125質量部含ませることが好ましい。軽金属である母相に起因する特性と、鉄基合金のナノ結晶組織を主体とする強化相に起因する特性とをより適切に生かしつつ、強度、靭性及び減衰能の優れた軽金属系複合材料を製造することができるためである。

【0023】

本発明の第2の態様に係る焼結工程において、混合物を550℃以上600℃以下、 40MPa以上450MPa以下、加圧時間30min以上1h以下の条件にて加圧焼結させることが好ましい。得られる軽金属系複合材料の強度、靭性、減衰能が一層優れたものとなるためである。

【0024】

本発明の第2の態様において、軽金属がアルミニウムであることが好ましい。また、鉄基合金がSUS430ステンレス鋼を含むフェライト系合金鋼、炭素鋼又は純鉄であることが好ましい。

【発明の効果】

【0025】

本発明に係る軽金属系複合材料は、軽金属母相中に強化相として鉄基合金材料を含み、且つ、母相と強化相との間に金属間化合物相が形成されて傾斜機能材料化されているので、優れた強度を備える。また、強化相が鉄基合金のナノ結晶組織を備えているので、振動等に対して優れた減衰能を備えるとともに、常温においても優れた靭性を備える。すなわち、本発明によれば、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料を提供することができる。また、本発明に係る軽金属系複合材料の製造方法によれば、優れた特性を有する軽金属系複合材料を、特殊な技術や装置を要することなく容易に製造することができる。

【図面の簡単な説明】

【0026】

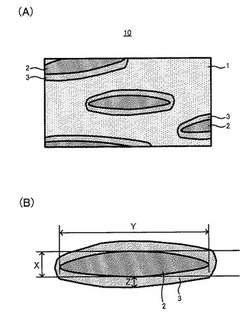

【図1】本発明に係る軽金属系複合材料の一形態を説明するための概略図である。

【図2】本発明に係る軽金属系複合材料の製造方法の一例を説明するための図である。

【図3】実施例に係る複合材料の圧縮強度特性を示す図である。

【図4】実施例に係る複合材料の減衰能特性(内部摩擦特性)を示す図である。

【図5】実施例に係る複合材料の減衰能特性(内部摩擦特性)を示す図である。

【発明を実施するための形態】

【0027】

1.軽金属系複合材料

本発明に係る軽金属系複合材料の一形態について説明する。図1(A)、(B)は、軽金属複合材料10の一部を拡大して示す図である。図1に示すように、軽金属系複合材料10は、母相1に強化相2が分散されてなり、当該母相1と強化相2との間に金属間化合物相3を備えている。また、図1において、強化相2は紙面上下方向に加圧成形されてなるものであり、それゆえ、強化相には短径(図1紙面上下方向長さ、図1(B)の長さX)と長径(図1紙面左右方向長さ、図1(B)の長さY)とが存在している。

【0028】

1.1.母相1

母相1は、軽金属からなる相である。軽金属としては、一般的に軽金属と言われるものであればよく、例えば、アルミニウムやマグネシウム、アルカリ金属、アルカリ土類金属、或いはそれらの合金を適用可能である。特に、強度や靭性に優れ、容易に入手できる観点から、アルミニウム、マグネシウム、亜鉛を用いることが好ましい。

【0029】

母相1は、軽金属の結晶粒が集合してなる多結晶相からなることが好ましい。例えば、粒子状の軽金属を焼結することにより母相1を構成することができる。この場合、母相1を構成する軽金属の結晶粒径は、好ましくは1μm以上40μm以下、より好ましくは 1μm以上20μm以下、特に好ましくは1μm以上10μm以下である。母相1を軽金属の結晶粒が集合した多結晶相とすることで、軽金属系複合材料10の靭性及び減衰能を一層向上させることができる。

【0030】

1.2.強化相2

強化相2は、鉄基合金のナノ結晶組織を主体とする多結晶相である。鉄基合金としては、合金中に占める割合が最大である成分が鉄である合金を広く適用することができ、合金全体基準で、鉄が70質量%以上、好ましくは75質量%以上、より好ましくは80質量%以上のものを適用できる。鉄基合金中には、鉄以外に炭素、ニッケル、マンガン、チタン又は銅等の成分が含まれていてもよい。特に、ナノ結晶組織を有する鉄基合金を容易に得る観点から、SUS430ステンレス鋼を含むフェライト系合金鋼、炭素鋼又は純鉄を用いることが好ましい。

【0031】

強化相2に係る「鉄基合金のナノ結晶組織」とは、鉄基合金のナノ結晶が集合してなる組織を意味する。鉄基合金のナノ結晶粒径は、好ましくは50nm以上1000nm以下、より好ましくは50nm以上500nm以下、特に好ましくは50nm以上300nm以下である。強化相2に含まれる鉄基合金のナノ結晶粒径を上記範囲とすることにより、軽金属系複合材料10の靭性や減衰能を一層向上させることができる。尚、鉄基合金のナノ結晶粒径は、上記母相1に係る軽金属の結晶粒径と同様の方法によって特定できる。

【0032】

強化相2自体の大きさについては、X線回折、FESEM観察、EDX分析および光学顕微鏡観察によって調べた強化相における金属間化合物相3の厚さがおよそ1μm以上30μm以下であることから、当該厚みよりも大きな径が好ましい。具体的には、強化相2の径(短径(図1(B)における長さX)及び長径(図1(B)における長さY))が、いずれも、好ましくは34μmよりも大きく2000μm以下、より好ましくは50μm以上1000μm以下、特に好ましくは100μm以上500μm以下に含まれるようにする。強化相2自体の大きさを所定範囲内とすることで、強度や靭性、及び減衰能に一層優れた軽金属系複合材料10とすることができる。

【0033】

軽金属系複合材料10において、強化相2は、母相1に対して、好ましくは体積比で母相1:強化相2=7:3〜9:1となる割合で、より好ましくは母相1:強化相2=7:3〜8.5:1.5となる割合で、特に好ましくは母相1:強化相2=7:3〜8:2となる割合で分散されている。また、100質量部の母相1に対して、強化相2が好ましくは33〜125質量部、より好ましくは52〜125質量部、特に好ましくは73〜125質量部含まれている。これにより、軽金属である母相1に起因する特性と、鉄基合金のナノ結晶組織を主体とする強化相2に起因する特性とをバランスよく兼ね備えた軽金属系複合材料10とすることができる。

【0034】

1.3.金属間化合物相3

金属間化合物相3は、母相1と強化相2との間に形成された相であって、母相1の軽金属元素含有量が異なる複数の相からなり、これが強化相2を被覆して母相1との結合性を高めるとともに、傾斜機能材料化している。金属間化合物相3の厚み(被膜厚み、図1(B)の長さZ)は、好ましくは1μm以上30μm以下、より好ましくは3μm以上20μm以下、特に好ましくは5μm以上10μm以下である。金属間化合物相3の厚みをこのような範囲とすることで、軽金属系複合材料10の強度、靭性及び減衰能を一層優れたものとすることができる。金属間化合物相3は、例えば、母相1を構成する軽金属と強化相2を構成する鉄基合金との固相反応により形成することができる。

【0035】

本発明に係る軽金属系複合材料10は、このように、軽金属母相1中に強化相2として鉄基合金材料を含み、且つ、母相1と強化相2との間に金属間化合物相3が形成されて傾斜機能材料化されているので、優れた強度を備える。また、強化相2が鉄基合金のナノ結晶組織を備えているので、振動等に対して優れた減衰能を備えるとともに、常温においても優れた靭性を備える。すなわち、軽金属系複合材料10は、強度や靭性に優れるといった機械的性能を備えるとともに、減衰能といった機能的性能をも兼ね備え、航空産業や自動車産業等の種々の産業分野において広く適用可能である。

【0036】

尚、上記説明においては、軽金属系複合材料10が、加圧焼結により図1の紙面上下方向に圧縮されてなるものとして説明したが、本発明はこの形態に限定されるものではない。三次元方向に均等に圧力を加えつつ、或いは、圧力を加えない(大気圧条件)で、焼結させた場合でも、本発明に係る軽金属系複合材料を得ることができる。すなわち、強化相2は、一方向に圧縮される必要はない。この場合であっても、強化相2の径は34μm以上2000μm以下であることが好ましい。

【0037】

2.軽金属系複合材料の製造方法

本発明に係る軽金属系複合材料は、例えば、下記のような製造方法にて容易に製造することができる。図2は、本発明に係る軽金属系複合材料の製造方法の一例(製造方法S10)を示す図である。図2に示すように、製造方法S10は、鉄基合金を切削して鉄基合金強化材を得る、切削工程S1と、得られた鉄基合金強化材を軽金属粉末中に添加・混合する、混合工程S2と、混合物を加圧焼結する、焼結工程S3とを備えている。

【0038】

2.1.工程S1

工程S1は、鉄基合金を切削して、鉄基合金のナノ結晶組織を主体とする強化材を得る工程である。鉄基合金としては上記した鉄基合金を用いることができる。切削は従来の切削方法を用いることができ、例えば、旋盤、型削り盤、ドリルを用いた切削により強化材を容易に得ることができる。尚、当該強化材は、鉄基合金の切削屑である。すなわち、鋼材等の製造工程において生じる鉄基合金の切削屑を、そのまま強化材として容易に転用可能である。尚、工程S1において、必要に応じて強化材を粉砕して大きさを調整してもよい。ここで、工程S1により得られた切削屑は、切削時の応力や歪み等によって、亀裂等が分散したものであるため容易に粉砕することができる。従って、粉砕時、特殊な装置を用いる必要はなく公知のミル等を用いればよい。強化材の大きさ(強化材の径)については、既に説明したような、軽金属系複合材料における強化相の径が所定範囲となるような大きさとすればよく、すなわち、既に説明した強化相とほぼ同等の大きさとすればよい。

【0039】

2.2.工程S2

工程S2は、工程S1を経て得られた鉄基合金強化材を、軽金属粉末に添加・混合し、混合物を得る工程である。軽金属粉末と強化材との混合比については、最終的に得られる軽金属系複合材料において、母相と強化相との体積比或いは質量比が上記説明した範囲内となるように適宜調整すればよい。混合方法は特に限定されるものではなく、公知の混合手段を用いて混合すればよい。

【0040】

2.3.工程S3

工程S3は、工程S2を経て得られた混合物を加圧焼結することにより、軽金属系複合材料を得る工程である。加圧焼結の条件としては、軽金属系複合材料を得ることが可能な条件であれば特に限定されるものではないが、不活性雰囲気下(N2やAr雰囲気下)、550℃以上600℃以下、40MPa以上450MPa以下、加圧時間30min以上1h以下の条件とすることが好ましい。温度については、より好ましくは560℃以上600℃以下、特に好ましくは580℃以上600℃以下であり、圧力については、より好ましくは100MPa以上450MPa以下、特に好ましくは300MPa以上450MPa以下である。加圧焼結時の材料圧縮方向については、特に限定されるものではない。

【0041】

製造方法S10によれば、強化材と軽金属粉末とを混合して加圧焼結するという、簡易な工程のみで、強度及び靭性に優れるといった機械的性能とともに、減衰能といった機能的性能をも兼ね備えた高性能な軽金属系複合材料を製造することができる。すなわち、優れた特性を有する軽金属系複合材料を、特殊な技術や装置を要することなく容易に製造することができる。また、製造方法S10において、強化材として、鉄系合金製品(鋼材等)の製造工程において生じる切削屑をそのまま用いることもできる。すなわち、従来廃棄されていたような材料を再利用して、優れた性能を備えた材料へと転換することができ、環境負荷の低減された製造方法とすることができる。

【0042】

尚、上記製造方法S10では、工程S1において、鉄基合金を切削することにより鉄基合金強化材を得るものとして説明したが、本発明はこの形態に限定されるものではなく、工程S1以外の方法によって、鉄基合金のナノ結晶組織を主体とする強化材を得てもよい。切削以外の方法としては、例えば、鉄基合金に応力を加えることにより、鉄基合金のナノ結晶組織を主体とするものに変化させ、その後、粉砕等することによって強化材を得てもよい。ここで、応力を印加する方法、手段としては、押出し加工やねじり加工を例示することができる。ただし、鉄基合金のナノ結晶組織を主体とする強化材をより容易に得る観点からは、工程S1のように鉄基合金を切削することが好ましい。

【0043】

また、上記説明においては、工程S3において加圧焼結が行われるものとして説明したが、本発明はこの形態に限定されるものではなく、加圧しないで単に焼結するのみであってもよい。この場合、焼結温度は600℃以上640℃以下、焼結時間は30min以上1h以下とすることが好ましい。ただし、得られる軽金属系複合材料の性能を一層優れたものとする観点からは、工程S3において、所定圧力、所定温度条件で加圧焼結することが好ましい。

【実施例】

【0044】

以下、実施例に基づいて、本発明に係る軽金属系複合材料についてさらに詳述する。実施例においては、本発明に係る軽金属系複合材料を作製し、その性能を評価した。

【0045】

(軽金属系複合材料の作製)

ガスアトマイズ法によりアルミニウム粉を作製した。一方、切削装置(テクノワシノ株式会社製旋盤、LR−55A)を用いて、鉄基合金(16Crステンレス鋼)を切削し、得られた切削屑をボールミル(セイシン企業製遊星ボールミル、168rpm)で96〜168h粉砕することにより、鉄基合金のナノ結晶組織を主体とする強化材を得た。得られたアルミニウム粉と、強化材とを、体積比8:2となるように、混合装置(セイシン企業製ニューグラマシン)を用いて混合し、60mm×60mmの黒鉛の型に厚さ5mmに充填し、昇温速度0.3℃/秒で600℃まで昇温し、厚さ方向に40MPaの圧力を加えながら30分保持することで、加圧焼結を行った。これにより、厚さ5mmの板状の軽金属系複合材料を得た。

【0046】

上記のような方法にて、強化材の径を変化させつつ、3種類の軽金属系複合材料を作製した。作製した軽金属系複合材料の詳細を下記表1に示す。

【0047】

【表1】

【0048】

ここで、表1において、「母相の結晶径」とは、母相を構成する軽金属の結晶粒子の径を意味し、当該結晶粒子が集合して母相を構成している。また、「強化相の結晶粒径」とは、強化相を構成する鉄基合金の結晶粒子の径を意味し、当該結晶粒子が集合して強化相を構成している。「強化相の径」とは、強化相自体の径を意味し、強化相自体の長径及び短径がともに上記表に記載した径範囲に含まれていることを意味する。

【0049】

(圧縮強度、破壊歪み)

作製した材料から、それぞれ、直径6mmの試験片を作製し、加工フォーマスター(株式会社コベルコ科研所有)を用いて室温および350℃においてひずみ速度10−3/sで圧縮試験を行い、真の圧縮強度、及び真のひずみを測定した。結果を図3に示す。尚、図3において、比較のため、従来汎用されている、セラミックス添加型のアルミニウム合金(15vol%B4Cを含むアルミニウム合金(Al 6092合金)、29.7〜30.7vol%Al2O3を含むアルミニウム合金(Al−0.18wt%Sc合金))の真の圧縮強度も併せて示す。図3に示すように、本発明に係る軽金属系複合材料は、セラミックス添加型のアルミニウム合金と同等の優れた圧縮強度を有し、且つ、それらよりも優れた靭性、延性(大きな破壊歪み)を示すことが分かる。なお、強化相の体積比が0.20の軽金属複合材料1については、焼結が十分でなかったため、例外的に延性が低くなった。

【0050】

(減衰能特性)

作製した材料から、それぞれ、5mm×20mm×1.5mmの板状試験片を作製し、日本アルバック株式会社製のねじり振り子型内部摩擦測定装置を用いて、室温において減衰能を測定した。図4に軽金属複合材料2、3について、図5に軽金属複合材料1について、測定結果を示す。尚、図4、5において、比較のため、アルミニウム板(市販の直径40mmに鍛伸した純アルミ丸棒から作製したもの、結晶粒径42μm)及びアルミニウム合金板(6061−T6合金)の板(市販の直径30mmに鍛伸したアルミ合金丸棒から作製したもの、結晶粒径80μm)の減衰能も併せて示す。図4、5に示すように、本発明に係る軽金属系複合材料は、アルミニウム又はアルミニウム合金よりも優れた減衰能を示すことが分かる。なお、強化相の体積比が0.20の軽金属複合材料1については、焼結が十分でなかったため、気孔の存在により例外的に減衰能が大きくなった。

【0051】

以上のように、実施例に係る軽金属系複合材料は、セラミックスを混合した従来の軽金属系複合材料と同等の強度を備えていることが分かる。また、セラミックスではなく鉄基合金を強化材としているので、軽金属の靭性を損なうことがない。さらには、鉄基合金のナノ結晶組織を主体とした強化材を用いることで、優れた減衰能を発現できることが分かる。以上より、本発明に係る軽金属系複合材料は、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料といえる。

【0052】

以上、現時点において、最も実践的であり、且つ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う軽金属系複合材料、及びその製造方法もまた本発明の技術範囲に包含されるものとして理解されなければならない。

【産業上の利用可能性】

【0053】

本発明によれば、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料を提供できる。本発明に係る軽金属系複合材料は、航空産業や自動車産業等の種々の産業分野における機能材料として、広く利用することができる。

【符号の説明】

【0054】

1 母相

2 強化相

3 金属間化合物相

10 軽金属材料

【技術分野】

【0001】

本発明は、強度及び靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料、及びその製造方法に関する。

【背景技術】

【0002】

航空産業や自動車産業等において用いられる金属材料は、種々の性能を高いレベルで兼ね備えていることが要求される。このような要求に応えるべく、金属材料中に種々の物質を含ませることにより、当該金属材料の性能を向上させる技術、或いは、当該金属材料に対して複数の機能を発現させる技術が開発されてきた。

【0003】

例えば、特許文献1においては、マグネシウム合金に対して希土類金属、Sr又はBaの酸化物、炭化物、珪化物及び炭酸塩、Caの炭化物、珪化物及び炭酸塩から選択される1種以上の物質を添加し、固相反応によって当該マグネシウム合金と添加材との間に金属間化合物を形成することにより、マグネシウム合金を傾斜機能材料化させている。特許文献1に係る技術によれば、常温のみならず高温でも強度特性に優れるなどの優れた性能を有するマグネシウム基複合材料を提供できる、とされている。

【0004】

また、特許文献2においては、TiAl合金において、所定のTiB2粒子を所定量含ませることにより、優れた機械加工性を有するとともに、優れた常温延性、破壊靭性、及びクリープ特性を備えたγ―TiAl基複合材料が得られるものとしている。或いは、特許文献3には、アルミニウム置換二珪化モリブデンをマトリックス相とし、粒界相がAl2O3リッチとされ、分散相として所定のSiC粒子を含む、二珪化モリブデン系の焼結体が開示されており、これにより、超高温構造材料として有用であり、室温・高温特性に優れる焼結体が得られるものとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−242943号公報

【特許文献2】特開平8−277430号公報

【特許文献3】特開平10−139548号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1〜3においては、金属材料に異種の機能を発現させるため、いずれも金属母相中に金属材料以外の材料(具体的には、セラミックス微粒子)を添加・分散させている。ここで、セラミックス微粒子は脆性材料であり、特許文献1〜3に係る技術にあっては、金属が本来有する高い靭性を損なわせる結果となっていた。そのため、高い靭性を備えつつ、強度等のその他性質も兼ね備えた金属材料が求められていた。特に、靭性や強度といった機械的性能だけでなく、減衰能等の機能的性能をも備えた軽金属材料があれば、航空産業や自動車産業等の種々の産業分野において広く適用できるものと考えられた。

【0007】

本発明は上記観点からなされたものであり、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料、及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため鋭意研究した結果、本発明者は以下の知見を得た。

(1)軽金属母相に鉄基合金強化相を分散させることで、軽金属が本来備える優れた靭性を損なわせることなく軽金属系複合材料を構成することができる。

(2)軽金属母相と鉄基合金強化相との間に金属間化合物相を形成して傾斜機能材料化することで、強度に優れた軽金属系複合材料とすることができる。

(3)ナノ結晶組織を備えた鉄基合金材料によって(より具体的には、ナノサイズの鉄基合金結晶が集合してなる強化材を用いて)強化相を構成することにより、優れた強度を維持しつつ減衰能を備えさせることができる。

(4)ナノ結晶組織を備えた鉄基合金材料によって強化相を構成することにより、一層優れた靭性を備えさせることもできる。

(5)強化相だけでなく軽金属母相についても、相を構成する軽金属の結晶粒径を調整することにより、優れた強度を維持しつつ、さらに優れた靭性、減衰能を備えた軽金属系複合材料とすることができる。

(6)母相及び強化相の体積比、質量比、或いは、強化相の大きさを調整することで、強度、靭性及び減衰能ともに一層優れた軽金属系複合材料とすることができる。

(7)鉄基合金を切削する、或いは鉄基合金に応力を印加することで、ナノ結晶組織を備えた鉄基合金材料を容易に得ることができる。特に鉄基合金を切削することで、ナノ結晶組織を備えた切削屑が得られる。当該切削屑は、強化材として容易に転用可能である。これにより、軽金属系複合材料の製造工程が簡便化される。

【0009】

本発明は、上記知見に基づいてなされたものである。すなわち、

本発明の第1の態様は、軽金属からなる母相に、鉄基合金のナノ結晶組織を主体とする強化相が分散され、母相と強化相との間に金属間化合物相が形成されている、軽金属系複合材料である。

【0010】

本発明において、「軽金属」とは、一般的に軽金属と言われるものであればよく、アルミニウムやマグネシウム、アルカリ金属、アルカリ土類金属等を例示することができる。「鉄基合金」とは、合金中に占める割合が最大である成分が鉄である合金を意味する。通常、合金全体基準で、鉄が25質量%以上、好ましくは34質量%以上、より好ましくは42質量%以上である。鉄基合金中には、鉄以外に炭素、ニッケル、モリブデン又はマンガン等の成分が含まれていてもよい。「鉄基合金のナノ結晶組織」とは、鉄基合金のナノサイズ(1μm未満)の結晶が集合してなる組織をいう。例えば、鉄基合金のナノ結晶が焼結により集合した組織を、上記鉄基合金のナノ結晶組織とすることができる。「鉄基合金のナノ結晶組織を主体とする」とは、強化相を構成するナノ結晶組織の量が、強化相全体基準で10体積%以上、好ましくは20体積%以上であることを意味する。「金属間化合物相」とは、母相と強化相との反応によって形成された相を意味する。例えば、固相反応によって母相と強化相との間に金属間化合物相を形成することができる。

【0011】

本発明の第1の態様において、鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものであることが好ましい。より優れた減衰能を備えた軽金属系複合材料とすることができるためである。

【0012】

本発明の第1の態様において、強化相の径が34μmよりも大きく2000μm以下であることが好ましい。強化相と母相との間により適切に金属間化合物相が形成され、傾斜機能材料化されて、優れた強度を有する軽金属系複合材料とすることができるためである。

【0013】

本発明の第1の態様において、母相は、軽金属の結晶が集合してなるものであり、当該軽金属の結晶粒径が、1μm以上10μm以下であることが好ましい。さらに優れた靭性や減衰能を備えた軽金属系複合材料とすることができるためである。

【0014】

本発明の第1の態様において、母相と強化相との体積比が母相:強化相=7:3〜9:1であることが好ましい。また、母相100質量部に対して、強化相が33〜125質量部含まれることが好ましい。軽金属である母相に起因する特性と、鉄基合金のナノ結晶組織を主体とする強化相に起因する特性とをバランスよく兼ね備えた軽金属系複合材料とすることができるためである。

【0015】

本発明の第1の態様において、軽金属がアルミニウムであることが好ましい。また、鉄基合金がSUS430ステンレス鋼等のフェライト系合金鋼、炭素鋼又は純鉄であることが好ましい。

【0016】

本発明の第2の態様は、軽金属と、鉄基合金のナノ結晶組織を主体とする強化材と、を混合し混合物とする混合工程、及び混合物を焼結させる焼結工程を備え、焼結工程において、軽金属を母相とし、強化材を強化相とし、母相と強化相との間に金属間化合物相を形成する、軽金属系複合材料の製造方法である。

【0017】

本発明の第2の態様において、鉄基合金材料を切削することにより、鉄基合金のナノ結晶組織を主体とする強化材を得ることが好ましい。複雑な工程を経ることなく、鉄基合金のナノ結晶組織を主体とする強化材を容易に得ることができ、製造工程を簡略化することができるためである。また、鉄基合金材料(鋼材等)の製造工程において生じる切削屑を、そのまま本発明に係る強化材として容易に転用することができ、環境負荷の低減された製造方法とすることもできる。

【0018】

本発明の第2の態様において、鉄基合金材料に応力を加えることにより、鉄基合金のナノ結晶組織を主体とする強化材を得てもよい。

【0019】

本発明の第2の態様において、鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものであることが好ましい。より優れた減衰能を備えた軽金属系複合材料を製造することができるためである。

【0020】

本発明の第2の態様において、強化相の径が、34μmよりも大きく2000μm以下であることが好ましい。強化相と母相との間により適切に金属間化合物相を形成することができ、これにより、傾斜機能材料化され、より優れた強度を有する軽金属系複合材料を製造することができるためである。

【0021】

本発明の第2の態様において、軽金属は、粒子径が1μm以上10μm以下の粒子であり、当該軽金属の粒子を集合させて母相とすることが好ましい。さらに優れた靭性や減衰能を備えた軽金属系複合材料を製造することができるためである。

【0022】

本発明の第2の態様において、母相と強化相との体積比を、母相:強化相=7:3〜9:1とすることが好ましい。また、軽金属100質量部に対して、強化材を33〜125質量部含ませることが好ましい。軽金属である母相に起因する特性と、鉄基合金のナノ結晶組織を主体とする強化相に起因する特性とをより適切に生かしつつ、強度、靭性及び減衰能の優れた軽金属系複合材料を製造することができるためである。

【0023】

本発明の第2の態様に係る焼結工程において、混合物を550℃以上600℃以下、 40MPa以上450MPa以下、加圧時間30min以上1h以下の条件にて加圧焼結させることが好ましい。得られる軽金属系複合材料の強度、靭性、減衰能が一層優れたものとなるためである。

【0024】

本発明の第2の態様において、軽金属がアルミニウムであることが好ましい。また、鉄基合金がSUS430ステンレス鋼を含むフェライト系合金鋼、炭素鋼又は純鉄であることが好ましい。

【発明の効果】

【0025】

本発明に係る軽金属系複合材料は、軽金属母相中に強化相として鉄基合金材料を含み、且つ、母相と強化相との間に金属間化合物相が形成されて傾斜機能材料化されているので、優れた強度を備える。また、強化相が鉄基合金のナノ結晶組織を備えているので、振動等に対して優れた減衰能を備えるとともに、常温においても優れた靭性を備える。すなわち、本発明によれば、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料を提供することができる。また、本発明に係る軽金属系複合材料の製造方法によれば、優れた特性を有する軽金属系複合材料を、特殊な技術や装置を要することなく容易に製造することができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る軽金属系複合材料の一形態を説明するための概略図である。

【図2】本発明に係る軽金属系複合材料の製造方法の一例を説明するための図である。

【図3】実施例に係る複合材料の圧縮強度特性を示す図である。

【図4】実施例に係る複合材料の減衰能特性(内部摩擦特性)を示す図である。

【図5】実施例に係る複合材料の減衰能特性(内部摩擦特性)を示す図である。

【発明を実施するための形態】

【0027】

1.軽金属系複合材料

本発明に係る軽金属系複合材料の一形態について説明する。図1(A)、(B)は、軽金属複合材料10の一部を拡大して示す図である。図1に示すように、軽金属系複合材料10は、母相1に強化相2が分散されてなり、当該母相1と強化相2との間に金属間化合物相3を備えている。また、図1において、強化相2は紙面上下方向に加圧成形されてなるものであり、それゆえ、強化相には短径(図1紙面上下方向長さ、図1(B)の長さX)と長径(図1紙面左右方向長さ、図1(B)の長さY)とが存在している。

【0028】

1.1.母相1

母相1は、軽金属からなる相である。軽金属としては、一般的に軽金属と言われるものであればよく、例えば、アルミニウムやマグネシウム、アルカリ金属、アルカリ土類金属、或いはそれらの合金を適用可能である。特に、強度や靭性に優れ、容易に入手できる観点から、アルミニウム、マグネシウム、亜鉛を用いることが好ましい。

【0029】

母相1は、軽金属の結晶粒が集合してなる多結晶相からなることが好ましい。例えば、粒子状の軽金属を焼結することにより母相1を構成することができる。この場合、母相1を構成する軽金属の結晶粒径は、好ましくは1μm以上40μm以下、より好ましくは 1μm以上20μm以下、特に好ましくは1μm以上10μm以下である。母相1を軽金属の結晶粒が集合した多結晶相とすることで、軽金属系複合材料10の靭性及び減衰能を一層向上させることができる。

【0030】

1.2.強化相2

強化相2は、鉄基合金のナノ結晶組織を主体とする多結晶相である。鉄基合金としては、合金中に占める割合が最大である成分が鉄である合金を広く適用することができ、合金全体基準で、鉄が70質量%以上、好ましくは75質量%以上、より好ましくは80質量%以上のものを適用できる。鉄基合金中には、鉄以外に炭素、ニッケル、マンガン、チタン又は銅等の成分が含まれていてもよい。特に、ナノ結晶組織を有する鉄基合金を容易に得る観点から、SUS430ステンレス鋼を含むフェライト系合金鋼、炭素鋼又は純鉄を用いることが好ましい。

【0031】

強化相2に係る「鉄基合金のナノ結晶組織」とは、鉄基合金のナノ結晶が集合してなる組織を意味する。鉄基合金のナノ結晶粒径は、好ましくは50nm以上1000nm以下、より好ましくは50nm以上500nm以下、特に好ましくは50nm以上300nm以下である。強化相2に含まれる鉄基合金のナノ結晶粒径を上記範囲とすることにより、軽金属系複合材料10の靭性や減衰能を一層向上させることができる。尚、鉄基合金のナノ結晶粒径は、上記母相1に係る軽金属の結晶粒径と同様の方法によって特定できる。

【0032】

強化相2自体の大きさについては、X線回折、FESEM観察、EDX分析および光学顕微鏡観察によって調べた強化相における金属間化合物相3の厚さがおよそ1μm以上30μm以下であることから、当該厚みよりも大きな径が好ましい。具体的には、強化相2の径(短径(図1(B)における長さX)及び長径(図1(B)における長さY))が、いずれも、好ましくは34μmよりも大きく2000μm以下、より好ましくは50μm以上1000μm以下、特に好ましくは100μm以上500μm以下に含まれるようにする。強化相2自体の大きさを所定範囲内とすることで、強度や靭性、及び減衰能に一層優れた軽金属系複合材料10とすることができる。

【0033】

軽金属系複合材料10において、強化相2は、母相1に対して、好ましくは体積比で母相1:強化相2=7:3〜9:1となる割合で、より好ましくは母相1:強化相2=7:3〜8.5:1.5となる割合で、特に好ましくは母相1:強化相2=7:3〜8:2となる割合で分散されている。また、100質量部の母相1に対して、強化相2が好ましくは33〜125質量部、より好ましくは52〜125質量部、特に好ましくは73〜125質量部含まれている。これにより、軽金属である母相1に起因する特性と、鉄基合金のナノ結晶組織を主体とする強化相2に起因する特性とをバランスよく兼ね備えた軽金属系複合材料10とすることができる。

【0034】

1.3.金属間化合物相3

金属間化合物相3は、母相1と強化相2との間に形成された相であって、母相1の軽金属元素含有量が異なる複数の相からなり、これが強化相2を被覆して母相1との結合性を高めるとともに、傾斜機能材料化している。金属間化合物相3の厚み(被膜厚み、図1(B)の長さZ)は、好ましくは1μm以上30μm以下、より好ましくは3μm以上20μm以下、特に好ましくは5μm以上10μm以下である。金属間化合物相3の厚みをこのような範囲とすることで、軽金属系複合材料10の強度、靭性及び減衰能を一層優れたものとすることができる。金属間化合物相3は、例えば、母相1を構成する軽金属と強化相2を構成する鉄基合金との固相反応により形成することができる。

【0035】

本発明に係る軽金属系複合材料10は、このように、軽金属母相1中に強化相2として鉄基合金材料を含み、且つ、母相1と強化相2との間に金属間化合物相3が形成されて傾斜機能材料化されているので、優れた強度を備える。また、強化相2が鉄基合金のナノ結晶組織を備えているので、振動等に対して優れた減衰能を備えるとともに、常温においても優れた靭性を備える。すなわち、軽金属系複合材料10は、強度や靭性に優れるといった機械的性能を備えるとともに、減衰能といった機能的性能をも兼ね備え、航空産業や自動車産業等の種々の産業分野において広く適用可能である。

【0036】

尚、上記説明においては、軽金属系複合材料10が、加圧焼結により図1の紙面上下方向に圧縮されてなるものとして説明したが、本発明はこの形態に限定されるものではない。三次元方向に均等に圧力を加えつつ、或いは、圧力を加えない(大気圧条件)で、焼結させた場合でも、本発明に係る軽金属系複合材料を得ることができる。すなわち、強化相2は、一方向に圧縮される必要はない。この場合であっても、強化相2の径は34μm以上2000μm以下であることが好ましい。

【0037】

2.軽金属系複合材料の製造方法

本発明に係る軽金属系複合材料は、例えば、下記のような製造方法にて容易に製造することができる。図2は、本発明に係る軽金属系複合材料の製造方法の一例(製造方法S10)を示す図である。図2に示すように、製造方法S10は、鉄基合金を切削して鉄基合金強化材を得る、切削工程S1と、得られた鉄基合金強化材を軽金属粉末中に添加・混合する、混合工程S2と、混合物を加圧焼結する、焼結工程S3とを備えている。

【0038】

2.1.工程S1

工程S1は、鉄基合金を切削して、鉄基合金のナノ結晶組織を主体とする強化材を得る工程である。鉄基合金としては上記した鉄基合金を用いることができる。切削は従来の切削方法を用いることができ、例えば、旋盤、型削り盤、ドリルを用いた切削により強化材を容易に得ることができる。尚、当該強化材は、鉄基合金の切削屑である。すなわち、鋼材等の製造工程において生じる鉄基合金の切削屑を、そのまま強化材として容易に転用可能である。尚、工程S1において、必要に応じて強化材を粉砕して大きさを調整してもよい。ここで、工程S1により得られた切削屑は、切削時の応力や歪み等によって、亀裂等が分散したものであるため容易に粉砕することができる。従って、粉砕時、特殊な装置を用いる必要はなく公知のミル等を用いればよい。強化材の大きさ(強化材の径)については、既に説明したような、軽金属系複合材料における強化相の径が所定範囲となるような大きさとすればよく、すなわち、既に説明した強化相とほぼ同等の大きさとすればよい。

【0039】

2.2.工程S2

工程S2は、工程S1を経て得られた鉄基合金強化材を、軽金属粉末に添加・混合し、混合物を得る工程である。軽金属粉末と強化材との混合比については、最終的に得られる軽金属系複合材料において、母相と強化相との体積比或いは質量比が上記説明した範囲内となるように適宜調整すればよい。混合方法は特に限定されるものではなく、公知の混合手段を用いて混合すればよい。

【0040】

2.3.工程S3

工程S3は、工程S2を経て得られた混合物を加圧焼結することにより、軽金属系複合材料を得る工程である。加圧焼結の条件としては、軽金属系複合材料を得ることが可能な条件であれば特に限定されるものではないが、不活性雰囲気下(N2やAr雰囲気下)、550℃以上600℃以下、40MPa以上450MPa以下、加圧時間30min以上1h以下の条件とすることが好ましい。温度については、より好ましくは560℃以上600℃以下、特に好ましくは580℃以上600℃以下であり、圧力については、より好ましくは100MPa以上450MPa以下、特に好ましくは300MPa以上450MPa以下である。加圧焼結時の材料圧縮方向については、特に限定されるものではない。

【0041】

製造方法S10によれば、強化材と軽金属粉末とを混合して加圧焼結するという、簡易な工程のみで、強度及び靭性に優れるといった機械的性能とともに、減衰能といった機能的性能をも兼ね備えた高性能な軽金属系複合材料を製造することができる。すなわち、優れた特性を有する軽金属系複合材料を、特殊な技術や装置を要することなく容易に製造することができる。また、製造方法S10において、強化材として、鉄系合金製品(鋼材等)の製造工程において生じる切削屑をそのまま用いることもできる。すなわち、従来廃棄されていたような材料を再利用して、優れた性能を備えた材料へと転換することができ、環境負荷の低減された製造方法とすることができる。

【0042】

尚、上記製造方法S10では、工程S1において、鉄基合金を切削することにより鉄基合金強化材を得るものとして説明したが、本発明はこの形態に限定されるものではなく、工程S1以外の方法によって、鉄基合金のナノ結晶組織を主体とする強化材を得てもよい。切削以外の方法としては、例えば、鉄基合金に応力を加えることにより、鉄基合金のナノ結晶組織を主体とするものに変化させ、その後、粉砕等することによって強化材を得てもよい。ここで、応力を印加する方法、手段としては、押出し加工やねじり加工を例示することができる。ただし、鉄基合金のナノ結晶組織を主体とする強化材をより容易に得る観点からは、工程S1のように鉄基合金を切削することが好ましい。

【0043】

また、上記説明においては、工程S3において加圧焼結が行われるものとして説明したが、本発明はこの形態に限定されるものではなく、加圧しないで単に焼結するのみであってもよい。この場合、焼結温度は600℃以上640℃以下、焼結時間は30min以上1h以下とすることが好ましい。ただし、得られる軽金属系複合材料の性能を一層優れたものとする観点からは、工程S3において、所定圧力、所定温度条件で加圧焼結することが好ましい。

【実施例】

【0044】

以下、実施例に基づいて、本発明に係る軽金属系複合材料についてさらに詳述する。実施例においては、本発明に係る軽金属系複合材料を作製し、その性能を評価した。

【0045】

(軽金属系複合材料の作製)

ガスアトマイズ法によりアルミニウム粉を作製した。一方、切削装置(テクノワシノ株式会社製旋盤、LR−55A)を用いて、鉄基合金(16Crステンレス鋼)を切削し、得られた切削屑をボールミル(セイシン企業製遊星ボールミル、168rpm)で96〜168h粉砕することにより、鉄基合金のナノ結晶組織を主体とする強化材を得た。得られたアルミニウム粉と、強化材とを、体積比8:2となるように、混合装置(セイシン企業製ニューグラマシン)を用いて混合し、60mm×60mmの黒鉛の型に厚さ5mmに充填し、昇温速度0.3℃/秒で600℃まで昇温し、厚さ方向に40MPaの圧力を加えながら30分保持することで、加圧焼結を行った。これにより、厚さ5mmの板状の軽金属系複合材料を得た。

【0046】

上記のような方法にて、強化材の径を変化させつつ、3種類の軽金属系複合材料を作製した。作製した軽金属系複合材料の詳細を下記表1に示す。

【0047】

【表1】

【0048】

ここで、表1において、「母相の結晶径」とは、母相を構成する軽金属の結晶粒子の径を意味し、当該結晶粒子が集合して母相を構成している。また、「強化相の結晶粒径」とは、強化相を構成する鉄基合金の結晶粒子の径を意味し、当該結晶粒子が集合して強化相を構成している。「強化相の径」とは、強化相自体の径を意味し、強化相自体の長径及び短径がともに上記表に記載した径範囲に含まれていることを意味する。

【0049】

(圧縮強度、破壊歪み)

作製した材料から、それぞれ、直径6mmの試験片を作製し、加工フォーマスター(株式会社コベルコ科研所有)を用いて室温および350℃においてひずみ速度10−3/sで圧縮試験を行い、真の圧縮強度、及び真のひずみを測定した。結果を図3に示す。尚、図3において、比較のため、従来汎用されている、セラミックス添加型のアルミニウム合金(15vol%B4Cを含むアルミニウム合金(Al 6092合金)、29.7〜30.7vol%Al2O3を含むアルミニウム合金(Al−0.18wt%Sc合金))の真の圧縮強度も併せて示す。図3に示すように、本発明に係る軽金属系複合材料は、セラミックス添加型のアルミニウム合金と同等の優れた圧縮強度を有し、且つ、それらよりも優れた靭性、延性(大きな破壊歪み)を示すことが分かる。なお、強化相の体積比が0.20の軽金属複合材料1については、焼結が十分でなかったため、例外的に延性が低くなった。

【0050】

(減衰能特性)

作製した材料から、それぞれ、5mm×20mm×1.5mmの板状試験片を作製し、日本アルバック株式会社製のねじり振り子型内部摩擦測定装置を用いて、室温において減衰能を測定した。図4に軽金属複合材料2、3について、図5に軽金属複合材料1について、測定結果を示す。尚、図4、5において、比較のため、アルミニウム板(市販の直径40mmに鍛伸した純アルミ丸棒から作製したもの、結晶粒径42μm)及びアルミニウム合金板(6061−T6合金)の板(市販の直径30mmに鍛伸したアルミ合金丸棒から作製したもの、結晶粒径80μm)の減衰能も併せて示す。図4、5に示すように、本発明に係る軽金属系複合材料は、アルミニウム又はアルミニウム合金よりも優れた減衰能を示すことが分かる。なお、強化相の体積比が0.20の軽金属複合材料1については、焼結が十分でなかったため、気孔の存在により例外的に減衰能が大きくなった。

【0051】

以上のように、実施例に係る軽金属系複合材料は、セラミックスを混合した従来の軽金属系複合材料と同等の強度を備えていることが分かる。また、セラミックスではなく鉄基合金を強化材としているので、軽金属の靭性を損なうことがない。さらには、鉄基合金のナノ結晶組織を主体とした強化材を用いることで、優れた減衰能を発現できることが分かる。以上より、本発明に係る軽金属系複合材料は、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料といえる。

【0052】

以上、現時点において、最も実践的であり、且つ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲及び明細書全体から読み取れる発明の要旨あるいは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う軽金属系複合材料、及びその製造方法もまた本発明の技術範囲に包含されるものとして理解されなければならない。

【産業上の利用可能性】

【0053】

本発明によれば、強度や靭性に優れるとともに、減衰能をも兼ね備えた軽金属系複合材料を提供できる。本発明に係る軽金属系複合材料は、航空産業や自動車産業等の種々の産業分野における機能材料として、広く利用することができる。

【符号の説明】

【0054】

1 母相

2 強化相

3 金属間化合物相

10 軽金属材料

【特許請求の範囲】

【請求項1】

軽金属からなる母相に、鉄基合金のナノ結晶組織を主体とする強化相が分散され、

前記母相と前記強化相との間に金属間化合物相が形成されている、軽金属系複合材料。

【請求項2】

前記鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものである、請求項1に記載の軽金属系複合材料。

【請求項3】

前記強化相の径が34μmよりも大きく2000μm以下である、請求項1又は2に記載の軽金属系複合材料。

【請求項4】

前記母相は、前記軽金属の結晶が集合してなるものであり、該軽金属の結晶の粒子径が、1μm以上10μm以下である、請求項1〜3のいずれかに記載の軽金属系複合材料。

【請求項5】

前記母相と前記強化相との体積比が母相:強化相=7:3〜9:1である、請求項1〜4のいずれかに記載の軽金属系複合材料。

【請求項6】

前記母相100質量部に対して、前記強化相が33〜125質量部含まれる、請求項1〜5のいずれかに記載の軽金属系複合材料。

【請求項7】

前記軽金属がアルミニウムである、請求項1〜6のいずれかに記載の軽金属系複合材料。

【請求項8】

前記鉄基合金がフェライト系合金鋼、炭素鋼又は純鉄である、請求項1〜7のいずれかに記載の軽金属系複合材料。

【請求項9】

軽金属と鉄基合金のナノ結晶組織を主体とする強化材とを混合し混合物とする、混合工程、及び

前記混合物を焼結させる焼結工程、

を備え、

前記焼結工程において、前記軽金属を母相とし、前記強化材を強化相とし、該母相と該強化相との間に金属間化合物相を形成する、軽金属系複合材料の製造方法。

【請求項10】

鉄基合金材料を切削することにより、前記鉄基合金のナノ結晶組織を主体とする強化材を得る、請求項9に記載の軽金属系複合材料の製造方法。

【請求項11】

鉄基合金材料に応力を加えることにより、前記鉄基合金のナノ結晶組織を主体とする強化材を得る、請求項9又は10に記載の軽金属系複合材料の製造方法。

【請求項12】

前記鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものである、請求項9〜11のいずれかに記載の軽金属系複合材料の製造方法。

【請求項13】

前記強化相の径が34μmより大きく2000μm以下である、請求項9〜12のいずれかに記載の軽金属系複合材料の製造方法。

【請求項14】

前記軽金属は、粒子径が1μm以上10μm以下の粒子であり、該軽金属の粒子を集合させて前記母相とする、請求項9〜13のいずれかに記載の軽金属系複合材料の製造方法。

【請求項15】

前記母相と前記強化相との体積比を、母相:強化相=7:3〜9:1とする、請求項9〜14のいずれかに記載の軽金属系複合材料の製造方法。

【請求項16】

前記軽金属100質量部に対して、前記強化材を33〜125質量部含ませる、請求項9〜15のいずれかに記載の軽金属系複合材料の製造方法。

【請求項17】

前記焼結工程において、前記混合物を550℃以上600℃以下、40MPa以上450MPa以下の条件にて加圧焼結させる、請求項9〜16のいずれかに記載の軽金属系複合材料の製造方法。

【請求項18】

前記軽金属がアルミニウムである、請求項9〜17のいずれかに記載の軽金属系複合材料の製造方法。

【請求項19】

前記鉄基合金がフェライト系合金鋼、炭素鋼又は純鉄である、請求項9〜18のいずれかに記載の軽金属系複合材料の製造方法。

【請求項1】

軽金属からなる母相に、鉄基合金のナノ結晶組織を主体とする強化相が分散され、

前記母相と前記強化相との間に金属間化合物相が形成されている、軽金属系複合材料。

【請求項2】

前記鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものである、請求項1に記載の軽金属系複合材料。

【請求項3】

前記強化相の径が34μmよりも大きく2000μm以下である、請求項1又は2に記載の軽金属系複合材料。

【請求項4】

前記母相は、前記軽金属の結晶が集合してなるものであり、該軽金属の結晶の粒子径が、1μm以上10μm以下である、請求項1〜3のいずれかに記載の軽金属系複合材料。

【請求項5】

前記母相と前記強化相との体積比が母相:強化相=7:3〜9:1である、請求項1〜4のいずれかに記載の軽金属系複合材料。

【請求項6】

前記母相100質量部に対して、前記強化相が33〜125質量部含まれる、請求項1〜5のいずれかに記載の軽金属系複合材料。

【請求項7】

前記軽金属がアルミニウムである、請求項1〜6のいずれかに記載の軽金属系複合材料。

【請求項8】

前記鉄基合金がフェライト系合金鋼、炭素鋼又は純鉄である、請求項1〜7のいずれかに記載の軽金属系複合材料。

【請求項9】

軽金属と鉄基合金のナノ結晶組織を主体とする強化材とを混合し混合物とする、混合工程、及び

前記混合物を焼結させる焼結工程、

を備え、

前記焼結工程において、前記軽金属を母相とし、前記強化材を強化相とし、該母相と該強化相との間に金属間化合物相を形成する、軽金属系複合材料の製造方法。

【請求項10】

鉄基合金材料を切削することにより、前記鉄基合金のナノ結晶組織を主体とする強化材を得る、請求項9に記載の軽金属系複合材料の製造方法。

【請求項11】

鉄基合金材料に応力を加えることにより、前記鉄基合金のナノ結晶組織を主体とする強化材を得る、請求項9又は10に記載の軽金属系複合材料の製造方法。

【請求項12】

前記鉄基合金のナノ結晶組織は、粒子径が50nm以上1000nm以下である鉄基合金の結晶粒子が集合してなるものである、請求項9〜11のいずれかに記載の軽金属系複合材料の製造方法。

【請求項13】

前記強化相の径が34μmより大きく2000μm以下である、請求項9〜12のいずれかに記載の軽金属系複合材料の製造方法。

【請求項14】

前記軽金属は、粒子径が1μm以上10μm以下の粒子であり、該軽金属の粒子を集合させて前記母相とする、請求項9〜13のいずれかに記載の軽金属系複合材料の製造方法。

【請求項15】

前記母相と前記強化相との体積比を、母相:強化相=7:3〜9:1とする、請求項9〜14のいずれかに記載の軽金属系複合材料の製造方法。

【請求項16】

前記軽金属100質量部に対して、前記強化材を33〜125質量部含ませる、請求項9〜15のいずれかに記載の軽金属系複合材料の製造方法。

【請求項17】

前記焼結工程において、前記混合物を550℃以上600℃以下、40MPa以上450MPa以下の条件にて加圧焼結させる、請求項9〜16のいずれかに記載の軽金属系複合材料の製造方法。

【請求項18】

前記軽金属がアルミニウムである、請求項9〜17のいずれかに記載の軽金属系複合材料の製造方法。

【請求項19】

前記鉄基合金がフェライト系合金鋼、炭素鋼又は純鉄である、請求項9〜18のいずれかに記載の軽金属系複合材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−21187(P2012−21187A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−158963(P2010−158963)

【出願日】平成22年7月13日(2010.7.13)

【出願人】(504409543)国立大学法人秋田大学 (210)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【出願人】(504409543)国立大学法人秋田大学 (210)

【Fターム(参考)】

[ Back to top ]