輝尽性蛍光体シートの打ち抜き方法、輝尽性蛍光体シート

【課題】 可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体シートの総厚よりも長いバリ)の発生を抑制した打ち抜き方法の提供。

【解決手段】 可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを切断刃と、受け刃とを有する打ち抜き装置を使用し、所望するサイズの輝尽性蛍光体シートに打ち抜く輝尽性蛍光体シートの打ち抜き方法において、前記切断刃の刃先角度が75〜95°、受け刃の刃先角度が85〜95°であり、前記切断刃が前記可撓性支持体側から入ることを特徴とする輝尽性蛍光体シートの打ち抜き方法。

【解決手段】 可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを切断刃と、受け刃とを有する打ち抜き装置を使用し、所望するサイズの輝尽性蛍光体シートに打ち抜く輝尽性蛍光体シートの打ち抜き方法において、前記切断刃の刃先角度が75〜95°、受け刃の刃先角度が85〜95°であり、前記切断刃が前記可撓性支持体側から入ることを特徴とする輝尽性蛍光体シートの打ち抜き方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートの打ち抜き方法及びこの打ち抜き方法により作製された輝尽性蛍光体シートに関する。

【背景技術】

【0002】

X線画像のような放射線画像は病気診断用などに多く用いられている。このX線画像を得るために被写体を通過したX線を輝尽性蛍光体(蛍光スクリーン)に照射し、これにより生じた可視光を通常の写真を撮る時と同じように銀塩を使用したフィルムに照射して現像した、いわゆる放射線写真が利用されている。

【0003】

しかし、近年、銀塩を塗布したフィルムを使用しないで輝尽性蛍光体から直接画像を取り出す方法が工夫されるようになった。輝尽性蛍光体から直接画像を取り出す方法としては、被写体を透過した放射線を輝尽性蛍光体に吸収させた後、光又は熱エネルギー等で輝尽性蛍光体を励起することにより、輝尽性蛍光体が蓄積している放射線エネルギーを蛍光として放射し、この蛍光を検出し画像化する方法が挙げられる。具体的には、例えば米国特許3,859,527号及び特開昭55−12144号公報などに可撓性支持体上に輝尽性蛍光体層を形成した輝尽性蛍光体シートを使用した放射線画像変換方法が開示されている。

【0004】

これらの方法は、輝尽性蛍光体シートの輝尽性蛍光体層に被写体を透過した放射線を当てて被写体各部の放射線透過密度に対応する放射線エネルギーを蓄積させて、その後に輝尽性蛍光体層を可視光線、赤外線などの電磁波(励起光)で時系列的に励起することにより、該輝尽性蛍光体層中に蓄積されている放射線エネルギーを輝尽発光として放出させ、この光の強弱による信号を例えば光電変換し、電気信号を得て、この信号を感光フィルムなどの記録材料、CRTなどの表示装置上に可視像として再生するものである。

【0005】

この放射線像記録再生方法によれば、従来の放射線写真フィルムと増感紙との組合せを用いる放射線写真法による場合に比較して、はるかに少ない被曝線量で情報量の豊富な放射線画像を得ることが出来るという利点がある。

【0006】

この様な輝尽性蛍光体は、放射線を照射した後、励起光を照射すると輝尽発光を示す輝尽性蛍光体であるが、実用上では、波長が400〜900nmの範囲にある励起光によって300〜500nmの波長範囲の輝尽発光を示す輝尽性蛍光体が一般的に利用される。

【0007】

輝尽性蛍光体シートとしては、可撓性支持体上に輝尽性蛍光体層を塗設した塗設タイプと、ガラス支持体上に蒸着により輝尽性蛍光体層を設けた蒸着タイプとがあるが、最近は取り扱い易く、作り易く、性能が安定していることから塗設タイプが多く使用されている。輝尽性蛍光体シートは、弾性率の小さな可撓性支持体上に弾性率が大きく脆弱な輝尽性蛍光体層が塗設された構造となっている。輝尽性蛍光体シートは、所定の大きさに打ち抜いた後、輝尽性蛍光体層を保護する保護フィルムで輝尽性蛍光体シートの両面を密封包装し、これを平坦なトレーに固定した状態で使用している。

【0008】

この様に輝尽性蛍光体シートを打ち抜き刃を用いて打ち抜いて所定の大きさの輝尽性蛍光体シートに成形する場合、輝尽性蛍光体層側より打ち抜き刃を入れると、可撓性支持体の弾性率の方が輝尽性蛍光体層の弾性率より小さいので、輝尽性蛍光体層と、可撓性支持体との弾性変形量に差が生じ、打ち抜き後、輝尽性蛍光体層と可撓性支持体との間に層間剥離が発生すると同時に層間剥離した箇所の輝尽性蛍光体層の欠落、切断面で可撓性支持体が伸びてしまいバリが発生する場合がある。

【0009】

又、輝尽性蛍光体層は脆性材であるので打ち抜き刃に押されて打ち抜き時に欠けが生じる場合もある。更に、突当てによる位置出しを行い、一辺毎に断裁し所定の製品形状とする場合、突当て時の衝撃により輝尽性蛍光体層の欠けや剥離が生じる場合がある。逆に、輝尽性蛍光体層へ衝撃を与えないようにソフトな突当てを行うと、位置出し精度が劣化し、製品の寸法精度が悪くなる別の問題点が発生する。

【0010】

この様な問題に対応するために、これまでに検討が成されてきた。例えば、刃先角度が20°〜60°の上刃(切断刃)と、下刃(受け刃)とから構成される打ち抜き切断装置(打ち抜き装置)を使用し、上刃(切断刃)の可撓性支持体側に入る角度が打ち抜き刃の反ミネ面が可撓性支持体に対して90°±5°の角度で、輝尽性蛍光体シートを可撓性支持体側から打ち抜く方法が知られている(例えば、特許文献1を参照。)。

【0011】

しかしながら、特許文献1に記載の打ち抜き方法では輝尽性蛍光体層に対する損傷に対しては対策が取られたが切断面での可撓性支持体のバリに対する対策が十分だとは言えない状態である。特に可撓性支持体が延伸性の高いアルミニウムの場合は、熱可塑性樹脂フィルムよりもバリが発生する頻度も多く、且つ長いバリが発生することがしばしばある。バリが発生した場合、次の問題点が挙げられる。

1)輝尽性蛍光体層を保護する保護フィルムで輝尽性蛍光体シートの両面を密封包装する際、バリにより保護フィルムが破れ密封包装することが出来ず、防湿効果が無くなり輝尽性蛍光体シートの寿命が短くなってしまう危険がある。

2)輝尽性蛍光体層の総厚よりも長いバリが発生している場合、打ち抜き後に積重して保管する時に折れ、折れたバリが輝尽性蛍光体層に付着し故障の原因となる場合がある。

3)上刃(切断刃)の刃先が鋭角となっているため、耐久性に欠け、メンティナンスに費用と、時間が取られ生産効率の低下の原因となる危険がある。

【0012】

この様な状況から、可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体シートの総厚よりも長いバリ)の発生を抑制した打ち抜き方法の開発が望まれている。

【特許文献1】特開2000−65996号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、上記状況に鑑み成されたものであり、その目的は、可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体シートの総厚よりも長いバリ)の発生を抑制した打ち抜き方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の上記目的は、下記の構成により達成された。

【0015】

(1)可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを切断刃と、受け刃とを有する打ち抜き装置を使用し、所望するサイズの輝尽性蛍光体シートに打ち抜く輝尽性蛍光体シートの打ち抜き方法において、前記切断刃の刃先角度が75〜95°、受け刃の刃先角度が85〜95°であり、前記切断刃が前記可撓性支持体側から入ることを特徴とする輝尽性蛍光体シートの打ち抜き方法。

【0016】

(2)前記切断刃の刃先の切断面に直角方向の面と、受け刃の刃先の切断面に直角方向の面とのクリアランスが、輝尽性蛍光体シートの厚さの0.5〜10%であることを特徴とする前記(1)に記載の輝尽性蛍光体シートの打ち抜き方法。

【0017】

(3)前記(1)又は(2)に記載の打ち抜き方法により作製したことを特徴とする輝尽性蛍光体シート。

【0018】

発明者らは、上記課題を達成するために鋭意検討を加えた結果、切断刃と受け刃とを有する打ち抜き装置で輝尽性蛍光体シートの様に弾性率が異なる多層構成材料を可撓性支持体側から打ち抜く場合、切断刃が入り込むことで可撓性支持体側が伸ばされる状態となる。この状態で切断刃が更に入り込み、受け刃の刃先と出会うことで可撓性支持体が切断され、この切断刃の刃先と受け刃の刃先との出会う点(破断点)の位置がバリの長さに関係があることが判明した。更に、検討を加えた結果、切断刃と受け刃とを有する打ち抜き装置で輝尽性蛍光体シートの様に弾性率が異なる多層構成材料を可撓性支持体側から打ち抜く場合バリの発生を防止するのでなく、破断点を出来るだけ可撓性支持体側にし、発生するバリの長さを短くし断裁面からバリの先端を出さなくすることで打ち抜き後の輝尽性蛍光体シートを積重してもバリによる輝尽性蛍光体シートへの損傷を防止することが可能になることが判明し、本発明に至った次第である。

【発明の効果】

【0019】

可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体層の総厚よりも長いバリ)の発生を抑制した打ち抜き方法を提供することが出来、高品質の輝尽性蛍光体シートの生産及び生産効率の向上が可能となった。

【発明を実施するための最良の形態】

【0020】

本発明の実施の形態を図1〜図5を参照して説明するが、本発明はこれに限定されるものではない。

【0021】

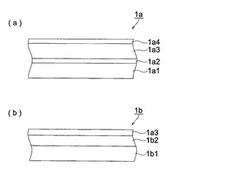

図1は輝尽性蛍光体シートの概略断面図である。図1の(a)は可撓性支持体に熱可塑性樹脂を用いた輝尽性蛍光体シートの概略断面図である。図1の(b)は可撓性支持体にアルミニウム板を使用した輝尽性蛍光体シートの概略断面図である。

【0022】

図1の(a)に示す概略断面図について説明する。図中、1aは輝尽性蛍光体シートを示す。輝尽性蛍光体シート1aは熱可塑性樹脂製の可撓性支持体1a1の上に、中間層1a2と、輝尽性蛍光体層1a3と、保護層1a4とを順に有している。尚、中間層1a2と、保護層1a4とは必要に応じて設けることが可能となっている。

【0023】

可撓性支持体1a1の厚さは100〜5000μm、中間層1a2の厚さは1〜30μm、輝尽性蛍光体層1a3の厚さは100〜1000μm、保護層1a4の厚さは1〜200μmが一般的に好ましいとされている範囲である。

【0024】

輝尽性蛍光体層は、輝尽性蛍光体(最初の光や放射線の照射後に光などで輝尽励起させることで、最初の照射エネルギー量に応じて輝尽発光する蛍光体)とバインダを好ましい比率で混合し、塗布するために有機溶剤で調液(その他分散材、可塑剤などの添加剤も混合することが好ましい)し、樹脂シートなどの支持体に塗布し、輝尽性蛍光体層を形成する塗布法で形成した。

【0025】

図1の(b)に示す概略断面図について説明する。図中、1bは輝尽性蛍光体シートを示す。輝尽性蛍光体シート1bはアルミニウム板の可撓性支持体1b1の上に、輝尽性蛍光体層1b2と、保護層1b3とを順に有している。尚、保護層1a3は必要に応じて設けることが可能となっている。尚、アルミニウム板の代わりにカーボンを主とする材料を用いることも可能である。

【0026】

可撓性支持体1b1の厚さは50〜1000μm、輝尽性蛍光体層1b2の厚さは100〜1000μm、保護層1b3の厚さは1〜200μmが一般的に好ましいとされている範囲である。又、可撓性支持体1b1の上に中間層を設ける場合は1〜10μmが好ましい。輝尽性蛍光体層は、気相堆積法(蒸着、スパッタリングなど)により、蛍光体を支持体上に形成した。

【0027】

本発明は、本図に示す様に塗布法又は気相堆積法等で可撓性支持体上に輝尽性蛍光体層を形成させた大サイズの輝尽性蛍光体シートより所望するサイズの輝尽性蛍光体シートを打ち抜く輝尽性蛍光体シートの打ち抜き方法及びこの打ち抜き方法により作製された輝尽性蛍光体シートに関するものである。

【0028】

図2は打ち抜き装置の概略斜視図である。

【0029】

図中、2は打ち抜き装置を示す。打ち抜き装置2は支持体上に輝尽性蛍光体層を有する輝尽性蛍光体シートを規定寸法に打ち抜くための切断刃201と、受け刃202と、切断刃201の外周部に設けられたストリッパ203と、打ち抜かれた製品を受け刃202から回収するノックアウト204と、切断刃201とストリッパ203とを取り付けた上型205と、受け刃202を取り付けた下型206と、切断刃201とストリッパ203とを受け刃202に対応して上下方向(図中の矢印方向)に打ち抜き作動するためのガイドポスト207と、駆動部208とを有している。ストリッパ203はリニヤーガイド2031を介して上型205に取り付けたストリッパべース(取り付け部材)2034(図3を参照)に上下方向(図中の矢印方向)に作動可能に取り付けられている。2032は輝尽性蛍光体シートを規定寸法に打ち抜く時に、受け刃202の表面2021に載置された輝尽性蛍光体シートの打ち抜き領域の外周部をストリッパ203で押圧を掛けながら押さえるリニヤーガイド2031に設けた弾性部材のバネを示す。受け刃202は、規定寸法に打ち抜くための打ち抜き孔部2022と、表面2021に輝尽性蛍光体シートを吸引固定するための複数の吸引孔と、吸引ポンプ(不図示)に繋がった吸引管2023とを有している。

【0030】

尚、本図では打ち抜き装置2の説明をするために輝尽性蛍光体シートは省略してあるが、本発明では、本図に示す打ち抜き装置で輝尽性蛍光体シートを打ち抜く場合は、切断刃が可撓性支持体側から入る様に受け刃202の表面に載置する必要がある。輝尽性蛍光体層を受け刃側にした場合、発生するバリが可撓性支持体側になり、切断面から裏面側に飛び出した状態となるため、打ち抜いた輝尽性蛍光体シートを積重する時、飛び出したバリにより裏面に傷が付いたり、バリが折れて輝尽性蛍光体層に付着することで故障の原因になる危険があるため好ましくない。特に可撓性支持体が延伸性の高いアルミニウムの場合はバリが長くなり、バリに伴う故障が多くなる危険がある。

【0031】

図3は図2のA−A′に沿った拡大概概略断面図である。

【0032】

図中、2011は切断刃の201の切断刃ベース(取り付け部材)を示す。2034はストリッパべースを示す。リニヤーガイド2031の先端にストリッパ203が取り付けられており、リニヤーガイド2031はストリッパ203を切断刃201の作動方向(図中の矢印方向)に動く様にストリッパべース2034に取り付けられている。2041はノックアウトベースを示す。ノックアウト204はリニヤーガイド2042の先端に取り付けられており、リニヤーガイド2042はノックアウトベース2041に上下方向(図中の矢印方向)に作動可能に受け刃202の打ち抜き孔部2022に配設されている。2043は弾性部材のバネを示し、打ち抜き時、切断刃201の作動に対応して打ち抜き孔部2022の中を上下方向へのノックアウト204の作動を可能にしている。

【0033】

切断刃201の輝尽性蛍光体シート側の面2011は、打ち抜き時に輝尽性蛍光体シートの有効画像領域の周囲の有効画像領域外にのみに接触する接触面2012と、有効画像領域に非接触である非接触面2013とを有する断面形状が凹型となっていることが好ましい。この様な形状にすることで打ち抜き時に切断刃201の接触よる輝尽性蛍光体層の損傷をより少なくすることが可能となる。

【0034】

2033は打ち抜き時に輝尽性蛍光体シートに接触するストリッパ203の接触面を示す。接触面2033は、打ち抜き時に切断刃201による切断が開始される前に輝尽性蛍光体シーを押さえるために切断刃201の接触面2012よりも輝尽性蛍光体シート側に出ていることが好ましい。

【0035】

ノックアウト204の輝尽性蛍光体シート側の面2044は、打ち抜き時に輝尽性蛍光体シートの有効画像領域の周囲の有効画像領域外にのみに接触する接触面2045と、有効画像領域に非接触である非接触面2046とを有する断面形状が凹型となっていることが好ましい。この様な形状にすることで打ち抜き時にノックアウト204の接触よる輝尽性蛍光体層の損傷をより少なくすることが可能となる。他の符号は図2と同義である。

【0036】

本図は打ち抜きが終了し、切断刃201とストリッパ203とが上に移動するのに伴いノックアウト204が受け刃の表面2021まで上昇し、一旦、打ち抜いた母体の輝尽性蛍光体シートの抜き孔に打ち抜いた輝尽性蛍光体シートを嵌め込み、別の工程で打ち抜いた輝尽性蛍光体シートを再度分離して回収するタイプの打ち抜き装置2を示している。この他に打ち抜き装置2としては、ノックアウト204を使用せずに、受け刃202の孔部2022に打ち抜いた輝尽性蛍光体シートを落とし回収してもよい。又、打ち抜きが終了し、切断刃201とストリッパ203とが上に移動するのに伴いノックアウト204が受け刃の表面2021より上まで上昇し、ノックアウト204上に打ち抜いた輝尽性蛍光体シートを載置し、打ち抜き装置2内で回収するタイプであってもよい。

【0037】

図4は図3のPで示される部分の拡大概略図である。

【0038】

図中、θ1は切断刃201の刃先角度を示す。角度θ1は75〜95°である。角度θ1が75°未満の場合は、切断進行がより促進されるにことより、破断点がより可撓性支持体端部側となり、バリ発生を促進させることとなるため好ましくない。角度θ1が95°を越える場合は、切断刃が鈍角になりすぎることにより、切断抵抗が大きくなり、バリ発生はもとより均一な切断面を得られにくくなるため好ましくない。

【0039】

θ2は受け刃202の刃先角度を示す。角度θ2は85〜95°である。角度θ2が85°未満の場合は、切断が促進されるものの、より鋭角化されることにより、刃先耐久性が悪くなり、刃先劣化により切断抵抗が大きくなるとバリが発生し易いため好ましくない。角度θ2が95°を越える場合は、切断抵抗が大きすぎ、受け刃からの切断が進まないことでバリが発生し易くなるため好ましくない。

【0040】

Lは切断刃の刃先の切断面に直角方向の面と、受け刃の刃先の切断面に直角方向の面とのクリアランスを示す。クリアランスLは、切断時の材料変形、破断位置等を考慮し、輝尽性蛍光体シートの可撓性支持体の厚さの0.5〜10%が好ましい。他の符号は図3と同義である。

【0041】

本図に示す様に切断刃の刃先角度を75〜95°、受け刃との刃先角度を85〜95°にすることで、切断刃の刃先が鋭角(例えば、20〜60°)の時よりも、打ち抜き時の破断点が上方に移動し、輝尽性蛍光体シートの様に弾性率が異なる多層構成材料を可撓性支持体側から打ち抜く場合、切断刃を可撓性支持体側から入れることで、発生するバリの長さを短くすることが可能となり、打ち抜き後の輝尽性蛍光体シートを積重してもバリによる輝尽性蛍光体シートへの損傷を防止することが可能となった。

【0042】

図5は図3に示す打ち抜き装置により可撓性支持体側より打ち抜いた概略図である。図5の(a)は図1の(b)に示す輝尽性蛍光体シートを図4に示す刃先角度を有する切断刃と、受け刃とで図3に示す打ち抜き装置により可撓性支持体側より打ち抜いた概略断面図である。図5の(b)は図5の(a)のB−B′に沿った拡大概略断面図である。

【0043】

図中、1b5a〜1b5dは、打ち抜いた輝尽性蛍光体シートの角部を示す。本図では角部1b5a〜1b5dが直角の場合を示しているが、2〜4のRを付けることが好ましい。角部にRを付ける方法としては、使用する切断刃の角部に所望するRを付けるか、一旦、角部を本図に示す様に直角にして打ち抜いた後、別工程でRを付ける断裁を行ってもよく、必要に応じて選択することが可能である。

【0044】

1b4は発生したバリを示す。本図では可撓性支持体1b1が延伸性の高いアルミニウムであるため、バリの長さが長くなるが輝尽性蛍光体層側からバリの先端が出ることはないため、打ち抜き後の輝尽性蛍光体シートを積重しても輝尽性蛍光体シートへの損傷を防止することが可能となった。

【0045】

図2〜図4に示す打ち抜き装置により、図1に示す輝尽性蛍光体シートを打ち抜く時、可撓性支持体側から切断刃を入れ打ち抜くことにより次の効果が得られる。

1)バリの高さが輝尽性蛍光体層以上とならないため、取り扱い上、例えばハンドリング時の安全性が向上する。

2)輝尽性蛍光体シートを積重しても、可撓性支持体裏面の傷付きが抑制できる。

3)バリの高さが輝尽性蛍光体層以上とならないことにより、製品に対する影響がないため、バリ取り工程等を必要とせず、生産性が向上する。

【0046】

次に、本発明に係る輝尽性蛍光体シートに付き説明する。輝尽性蛍光体層としては、バインダと輝尽性蛍光体粒子とから構成されている。輝尽性蛍光体層を形成している「輝尽性蛍光体」とは、最初の光又は高エネルギー放射線が照射された後に、光的、熱的、機械的、科学的又は電気的等の刺激(輝尽励起)により、最初の光又は高エネルギー放射線の照射量に対応した輝尽発光を示す輝尽性蛍光体を言う。実用的な面からは、光刺激(輝尽励起)により輝尽発光を示す輝尽性蛍光体が好ましく、波長が500nm以上、1μm以下の輝尽励起光によって輝尽発光を示す輝尽性蛍光体が好ましい。

【0047】

本発明に係わる塗布方法により形成する輝尽性蛍光体層に用いられる輝尽性蛍光体の一例としては、特開2002−277596号に記載されている化合物が挙げられる。本発明に係わる気相堆積法により形成される輝尽性蛍光体層に用いられる輝尽性蛍光体としては、例えば特開昭59−75200号、同61−72087号、同61−73786号、61−73787号等に記載されているような化合物が挙げられる。

【0048】

輝尽性蛍光体を基材上に気相堆積させ輝尽性蛍光体層を形成させる方法としては蒸着法、スパッタ法及びCVD法等がある。蒸着法は基材を蒸着装置内に設置したのち、装置内を排気して1.333×10-4Pa程度の真空とし、次いで、輝尽性蛍光体の少なくとも1つを抵抗加熱法、エレクトロンビーム法などの方法で加熱蒸発させて支持体表面に輝尽性蛍光体を所望の厚みに堆積させる。この結果、結着剤を含有しない輝尽性蛍光体層が形成されるが、蒸着工程では複数回に分けて輝尽性蛍光体層を形成することも可能である。又、蒸着工程では複数の抵抗加熱器或いはエレクトロンビームを用いて蒸着を行うことも可能である。又蒸着法においては、輝尽性蛍光体原料を複数の抵抗加熱器或いはエレクトロンビームを用いて蒸着し、基材上で目的とする輝尽性蛍光体を合成すると同時に輝尽性蛍光体層を形成することも可能である。更に蒸着法においては、蒸着時に必要に応じて基材を冷却或いは加熱してもよい。又、蒸着終了後、輝尽性蛍光体層を加熱処理してもよい。

【0049】

スパッタ法は前記蒸着法と同様に基材をスパッタ装置内に設置した後、装置内を一旦排気して1.333×10-4Pa程度の真空度とし、次いでスパッタ用のガスとしてAr、Ne等の不活性ガスを装置内に導入して1.333×10-1Pa程度のガス圧とする。次に、前記輝尽性蛍光体をターゲットとして、スパッタリングすることにより支持体表面に輝尽性蛍光体を所望の厚さ堆積させる。このスパッタ工程では蒸着法と同様に複数回に分けて輝尽性蛍光体層を形成することも可能であるし、それぞれを用いて同時或いは順次、前記ターゲットをスパッタリングして輝尽性蛍光体層を形成することも可能である。又、スパッタ法では、複数の輝尽性蛍光体原料をターゲットとして用い、これを同時或いは順次スパッタリングして、支持体上で目的とする輝尽性蛍光体層を形成することも可能であるし、必要に応じてO2、H2等のガスを導入して反応性スパッタを行ってもよい。更に、スパッタ法においては、スパッタ時必要に応じて基材を冷却或いは加熱してもよい。又、スパッタ終了後に輝尽性蛍光体層を加熱処理してもよい。

【0050】

CVD法は目的とする輝尽性蛍光体或いは輝尽性蛍光体原料を含有する有機金属化合物を熱、高周波電力等のエネルギーで分解することにより、支持体上に結着剤を含有しない輝尽性蛍光体層を得るものであり、いずれも輝尽性蛍光体層を支持体の法線方向に対して特定の傾きをもって独立した細長い柱状結晶に気相成長させることが可能である。本発明においては、気相堆積法として蒸着法が好ましく用いられる。

【0051】

本発明に係る輝尽性蛍光体層は、保護層を有していてもよい。保護層は、保護層用塗布液を輝尽性蛍光体層上に直接塗布して形成してもよいし、あらかじめ別途形成した保護層を輝尽性蛍光体層上に接着してもよい。或いは別途形成した保護層上に輝尽性蛍光体層を形成する手順を取ってもよい。

【0052】

本発明に係わる輝尽性蛍光体シートに使用する可撓性支持体としては、熱可塑性樹脂フィルム、金属シート材料、カーボンを主とする材料、紙等の単体及びこれらの複合品が挙げられる。熱可塑性樹脂プラスティックフィルムとしては、例えばセルロースアセテートフィルム、ポリエステルフィルム、ポリエチレンテレフタレートフィルム、ポリアミドフィルム、ポリイミドフィルム、トリアセテートフィルム、ポリカーボネートフィルム、等が挙げられる。金属シートとしては、例えばアルミニウム箔、アルミニウム合金箔、鉄、胴等が挙げられる。紙としては、コート紙、若しくはアート紙のような印刷用原紙、バライタ紙、レジンコート紙、ベルギー特許第784,615号明細書に記載されているようなポリサッカライド等でサイジングされた紙、二酸化チタンなどの顔料を含むピグメント紙、ポリビニルアルコールでサイジングした紙等の加工紙等が挙げられる。複合品としては、アルミニウム板の表面にポリイミド層を設けた支持体、カーボンを主とする混連樹脂板の表面にポリイミド層を設けた支持体、アルミニウム板の表面に無機蒸着層を設けた支持体、カーボンを主とする混連樹脂板の表面にポリイミド層を設け、更に無機蒸着層を設けた支持体等が挙げられる。無機蒸着層としては、例えばBN、Si3N4等の無機窒化物、SiC、TiC、WC等の無機炭化物、MgO、CaO、B2O3等の無機酸化物、BaF2等の無機フッ化物等が挙げられ、これらの無機化合物から選ばれた少なくとも一種の無機化合物を真空蒸着、スパッタリング等の気相堆積法により得ることが可能である。保護層の材料としては酢酸セルロース、ニトロセルロース、ポリメチルメタクリレート、ポリビニルブチラール、ポリビニルホルマール、ポリカーボネート、ポリエステル、ポリエチレンテレフタレート、ポリエチレン、ポリ塩化ビニリデン、ナイロン、ポリ四フッ化エチレン、ポリ三フッ化−塩化エチレン、四フッ化エチレン−六フッ化プロピレン共重合体、塩化ビニリデン−塩化ビニル共重合体、塩化ビニリデン−アクリロニトリル共重合体等の通常の保護層用材料が用いられる。又、この保護層は蒸着法、スパッタリング法等により、SiC、SiO2、SiN、Al2O3などの無機物質を積層して形成してもよい。これらの保護層の層厚は一般的には0.1〜2000μm程度が好ましい。又、透光性がよく、シート状に形成できるものを用いることが出来る。例えば石英、ホウ珪酸ガラス、化学的強化ガラスなどの板ガラスや、PET、OPP、ポリ塩化ビニル等の有機高分子が挙げられる。

【実施例】

【0053】

以下、実施例により、本発明について具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0054】

実施例1

《輝尽性蛍光体シートの作製》

(可撓性支持体の準備)

厚さ1mm、大きさ45cm×45cmのアルミニウム板の表面にポリイミド層を設けた可撓性支持体を準備した。

【0055】

(輝尽性蛍光体シートの作製)

蒸着源として輝尽性蛍光体(CsBr:0.001Eu)を使用し、気相堆積装置を用い、Arガスを導入し0.133Paに真空度を調整した後、基材と原料容器の距離を60cmとし、基材を回転速度10rpmで回転させ、基材の温度を約150℃に保持しながら原料容器中の温度を750℃に保ち蒸着を開始し、輝尽性蛍光体層の膜厚が300μmとなったところで原料の蒸発を終了させ、蒸着室を大気圧に戻し、基材上に輝尽性蛍光体層が形成された総厚1300μmの輝尽性蛍光体シートを作製した。

【0056】

(輝尽性蛍光体シートの打ち抜き断裁)

準備した輝尽性蛍光体シートを図2に示す打ち抜き装置を使用し、表1に示す様に切断刃と打ち抜き刃の角度を変えて可撓性支持体側から切断刃を入れて各50枚の打ち抜きを行い試料No.101〜110とした。

【0057】

打ち抜き装置の場合の設定条件を次に示す。切断刃の輝尽性蛍光体シートに接触する部分の高さを非接触部分に対して、0.8×1300μmとした。ノックアウトの輝尽性蛍光体シートに接触する部分の高さを非接触部分に対して、0.8×1300μmとした。ノックアウトの受け刃の表面より突き出る高さを0.4×1300μmとした。ストリッパの輝尽性蛍光体シートの打ち抜き部の周縁部への面圧を2MPaで押さえ込んだ。受け刃の表面への輝尽性蛍光体シートの固定は、吸引圧を−70kPaで吸引固定した。切断刃と受け刃とのクリアランスは、輝尽性蛍光体シートの総厚1300μmに対して0.9%とした。打ち抜いた後の回収は、別工程で行った。

【0058】

評価

作製した各試料No.101〜110に付き、周端部の可撓性支持体の蛍光体層側に発生したバリの状況を光学顕微鏡(倍率500倍)で観察した。又、各試料を3kpaの減圧下で密封包装し、大気圧に戻した後、バリによるバリア袋の損傷を目視で観察し、以下に示す評価ランクに従って評価した結果を表1に示す。

【0059】

バリの評価ランク

○:50枚中、輝尽性蛍光体層より出るバリが1枚もない。

【0060】

△:50枚中、輝尽性蛍光体層より出るバリが1枚〜10枚ある。

【0061】

×:50枚中、輝尽性蛍光体層より出るバリが10枚を越える。

【0062】

バリア袋の損傷の評価ランク

○:50枚中、バリによるバリア袋の損傷が1枚もない。

【0063】

△:50枚中、バリによるバリア袋の損傷が1枚〜10枚ある。

【0064】

×:50枚中、バリによるバリア袋の損傷が10枚を超える。

【0065】

【表1】

【0066】

本発明の有効性が確認された。

【0067】

実施例2

《輝尽性蛍光体シートの作製》

(可撓性支持体の準備)

実施例1と同じ可撓性支持体を準備した。

【0068】

(輝尽性蛍光体シートの作製)

実施例1と同じ可撓性支持体を準備した。

【0069】

(輝尽性蛍光体シートの打ち抜き断裁)

実施例1の試料No.103を作製する時に切断刃と、受け刃とのクリアランスを表2に示す様に変えて打ち抜きを行い試料No.201〜208とした。他の条件は全て実施例1塗同じで行った。尚、クリアランスは輝尽性蛍光体シートの総厚1300μmに対する%を示す。

【0070】

評価

作製した各試料No.201〜208に付き、周端部の可撓性支持体の発生したバリの状況、各試料を3kpaの減圧下で密封包装し、大気圧に戻した後、バリによるバリア袋の損傷を実施例1と同じ方法で観察し、実施例1と同じ評価ランクに従って評価した結果を表2に示す。

【0071】

【表2】

【0072】

本発明の有効性が確認された。

【図面の簡単な説明】

【0073】

【図1】輝尽性蛍光体シートの概略断面図である。

【図2】図2は打ち抜き装置の概略斜視図である。

【図3】図2のA−A′に沿った拡大概概略断面図である。

【図4】図3のPで示される部分の拡大概略図である。

【図5】図3に示す打ち抜き装置により可撓性支持体側より打ち抜いた概略図である。

【符号の説明】

【0074】

1a、1b 輝尽性蛍光体シート

1a1、1b1 可撓性支持体

1a2 中間層

1a3、1b2 輝尽性蛍光体層

1a4、1a3 保護層

1b5a〜1b5d 角部

2 打ち抜き装置

201 切断刃

202 受け刃

203 ストリッパ

204 ノックアウト

205 上型

206 下型

θ1、θ2 刃先角度

L クリアランス

【技術分野】

【0001】

本発明は、可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートの打ち抜き方法及びこの打ち抜き方法により作製された輝尽性蛍光体シートに関する。

【背景技術】

【0002】

X線画像のような放射線画像は病気診断用などに多く用いられている。このX線画像を得るために被写体を通過したX線を輝尽性蛍光体(蛍光スクリーン)に照射し、これにより生じた可視光を通常の写真を撮る時と同じように銀塩を使用したフィルムに照射して現像した、いわゆる放射線写真が利用されている。

【0003】

しかし、近年、銀塩を塗布したフィルムを使用しないで輝尽性蛍光体から直接画像を取り出す方法が工夫されるようになった。輝尽性蛍光体から直接画像を取り出す方法としては、被写体を透過した放射線を輝尽性蛍光体に吸収させた後、光又は熱エネルギー等で輝尽性蛍光体を励起することにより、輝尽性蛍光体が蓄積している放射線エネルギーを蛍光として放射し、この蛍光を検出し画像化する方法が挙げられる。具体的には、例えば米国特許3,859,527号及び特開昭55−12144号公報などに可撓性支持体上に輝尽性蛍光体層を形成した輝尽性蛍光体シートを使用した放射線画像変換方法が開示されている。

【0004】

これらの方法は、輝尽性蛍光体シートの輝尽性蛍光体層に被写体を透過した放射線を当てて被写体各部の放射線透過密度に対応する放射線エネルギーを蓄積させて、その後に輝尽性蛍光体層を可視光線、赤外線などの電磁波(励起光)で時系列的に励起することにより、該輝尽性蛍光体層中に蓄積されている放射線エネルギーを輝尽発光として放出させ、この光の強弱による信号を例えば光電変換し、電気信号を得て、この信号を感光フィルムなどの記録材料、CRTなどの表示装置上に可視像として再生するものである。

【0005】

この放射線像記録再生方法によれば、従来の放射線写真フィルムと増感紙との組合せを用いる放射線写真法による場合に比較して、はるかに少ない被曝線量で情報量の豊富な放射線画像を得ることが出来るという利点がある。

【0006】

この様な輝尽性蛍光体は、放射線を照射した後、励起光を照射すると輝尽発光を示す輝尽性蛍光体であるが、実用上では、波長が400〜900nmの範囲にある励起光によって300〜500nmの波長範囲の輝尽発光を示す輝尽性蛍光体が一般的に利用される。

【0007】

輝尽性蛍光体シートとしては、可撓性支持体上に輝尽性蛍光体層を塗設した塗設タイプと、ガラス支持体上に蒸着により輝尽性蛍光体層を設けた蒸着タイプとがあるが、最近は取り扱い易く、作り易く、性能が安定していることから塗設タイプが多く使用されている。輝尽性蛍光体シートは、弾性率の小さな可撓性支持体上に弾性率が大きく脆弱な輝尽性蛍光体層が塗設された構造となっている。輝尽性蛍光体シートは、所定の大きさに打ち抜いた後、輝尽性蛍光体層を保護する保護フィルムで輝尽性蛍光体シートの両面を密封包装し、これを平坦なトレーに固定した状態で使用している。

【0008】

この様に輝尽性蛍光体シートを打ち抜き刃を用いて打ち抜いて所定の大きさの輝尽性蛍光体シートに成形する場合、輝尽性蛍光体層側より打ち抜き刃を入れると、可撓性支持体の弾性率の方が輝尽性蛍光体層の弾性率より小さいので、輝尽性蛍光体層と、可撓性支持体との弾性変形量に差が生じ、打ち抜き後、輝尽性蛍光体層と可撓性支持体との間に層間剥離が発生すると同時に層間剥離した箇所の輝尽性蛍光体層の欠落、切断面で可撓性支持体が伸びてしまいバリが発生する場合がある。

【0009】

又、輝尽性蛍光体層は脆性材であるので打ち抜き刃に押されて打ち抜き時に欠けが生じる場合もある。更に、突当てによる位置出しを行い、一辺毎に断裁し所定の製品形状とする場合、突当て時の衝撃により輝尽性蛍光体層の欠けや剥離が生じる場合がある。逆に、輝尽性蛍光体層へ衝撃を与えないようにソフトな突当てを行うと、位置出し精度が劣化し、製品の寸法精度が悪くなる別の問題点が発生する。

【0010】

この様な問題に対応するために、これまでに検討が成されてきた。例えば、刃先角度が20°〜60°の上刃(切断刃)と、下刃(受け刃)とから構成される打ち抜き切断装置(打ち抜き装置)を使用し、上刃(切断刃)の可撓性支持体側に入る角度が打ち抜き刃の反ミネ面が可撓性支持体に対して90°±5°の角度で、輝尽性蛍光体シートを可撓性支持体側から打ち抜く方法が知られている(例えば、特許文献1を参照。)。

【0011】

しかしながら、特許文献1に記載の打ち抜き方法では輝尽性蛍光体層に対する損傷に対しては対策が取られたが切断面での可撓性支持体のバリに対する対策が十分だとは言えない状態である。特に可撓性支持体が延伸性の高いアルミニウムの場合は、熱可塑性樹脂フィルムよりもバリが発生する頻度も多く、且つ長いバリが発生することがしばしばある。バリが発生した場合、次の問題点が挙げられる。

1)輝尽性蛍光体層を保護する保護フィルムで輝尽性蛍光体シートの両面を密封包装する際、バリにより保護フィルムが破れ密封包装することが出来ず、防湿効果が無くなり輝尽性蛍光体シートの寿命が短くなってしまう危険がある。

2)輝尽性蛍光体層の総厚よりも長いバリが発生している場合、打ち抜き後に積重して保管する時に折れ、折れたバリが輝尽性蛍光体層に付着し故障の原因となる場合がある。

3)上刃(切断刃)の刃先が鋭角となっているため、耐久性に欠け、メンティナンスに費用と、時間が取られ生産効率の低下の原因となる危険がある。

【0012】

この様な状況から、可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体シートの総厚よりも長いバリ)の発生を抑制した打ち抜き方法の開発が望まれている。

【特許文献1】特開2000−65996号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、上記状況に鑑み成されたものであり、その目的は、可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体シートの総厚よりも長いバリ)の発生を抑制した打ち抜き方法を提供することである。

【課題を解決するための手段】

【0014】

本発明の上記目的は、下記の構成により達成された。

【0015】

(1)可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを切断刃と、受け刃とを有する打ち抜き装置を使用し、所望するサイズの輝尽性蛍光体シートに打ち抜く輝尽性蛍光体シートの打ち抜き方法において、前記切断刃の刃先角度が75〜95°、受け刃の刃先角度が85〜95°であり、前記切断刃が前記可撓性支持体側から入ることを特徴とする輝尽性蛍光体シートの打ち抜き方法。

【0016】

(2)前記切断刃の刃先の切断面に直角方向の面と、受け刃の刃先の切断面に直角方向の面とのクリアランスが、輝尽性蛍光体シートの厚さの0.5〜10%であることを特徴とする前記(1)に記載の輝尽性蛍光体シートの打ち抜き方法。

【0017】

(3)前記(1)又は(2)に記載の打ち抜き方法により作製したことを特徴とする輝尽性蛍光体シート。

【0018】

発明者らは、上記課題を達成するために鋭意検討を加えた結果、切断刃と受け刃とを有する打ち抜き装置で輝尽性蛍光体シートの様に弾性率が異なる多層構成材料を可撓性支持体側から打ち抜く場合、切断刃が入り込むことで可撓性支持体側が伸ばされる状態となる。この状態で切断刃が更に入り込み、受け刃の刃先と出会うことで可撓性支持体が切断され、この切断刃の刃先と受け刃の刃先との出会う点(破断点)の位置がバリの長さに関係があることが判明した。更に、検討を加えた結果、切断刃と受け刃とを有する打ち抜き装置で輝尽性蛍光体シートの様に弾性率が異なる多層構成材料を可撓性支持体側から打ち抜く場合バリの発生を防止するのでなく、破断点を出来るだけ可撓性支持体側にし、発生するバリの長さを短くし断裁面からバリの先端を出さなくすることで打ち抜き後の輝尽性蛍光体シートを積重してもバリによる輝尽性蛍光体シートへの損傷を防止することが可能になることが判明し、本発明に至った次第である。

【発明の効果】

【0019】

可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを断裁し、所定の製品形状に断裁する時に、輝尽性蛍光体層への損傷を与えず、可撓性支持体のバリ(特に輝尽性蛍光体層の総厚よりも長いバリ)の発生を抑制した打ち抜き方法を提供することが出来、高品質の輝尽性蛍光体シートの生産及び生産効率の向上が可能となった。

【発明を実施するための最良の形態】

【0020】

本発明の実施の形態を図1〜図5を参照して説明するが、本発明はこれに限定されるものではない。

【0021】

図1は輝尽性蛍光体シートの概略断面図である。図1の(a)は可撓性支持体に熱可塑性樹脂を用いた輝尽性蛍光体シートの概略断面図である。図1の(b)は可撓性支持体にアルミニウム板を使用した輝尽性蛍光体シートの概略断面図である。

【0022】

図1の(a)に示す概略断面図について説明する。図中、1aは輝尽性蛍光体シートを示す。輝尽性蛍光体シート1aは熱可塑性樹脂製の可撓性支持体1a1の上に、中間層1a2と、輝尽性蛍光体層1a3と、保護層1a4とを順に有している。尚、中間層1a2と、保護層1a4とは必要に応じて設けることが可能となっている。

【0023】

可撓性支持体1a1の厚さは100〜5000μm、中間層1a2の厚さは1〜30μm、輝尽性蛍光体層1a3の厚さは100〜1000μm、保護層1a4の厚さは1〜200μmが一般的に好ましいとされている範囲である。

【0024】

輝尽性蛍光体層は、輝尽性蛍光体(最初の光や放射線の照射後に光などで輝尽励起させることで、最初の照射エネルギー量に応じて輝尽発光する蛍光体)とバインダを好ましい比率で混合し、塗布するために有機溶剤で調液(その他分散材、可塑剤などの添加剤も混合することが好ましい)し、樹脂シートなどの支持体に塗布し、輝尽性蛍光体層を形成する塗布法で形成した。

【0025】

図1の(b)に示す概略断面図について説明する。図中、1bは輝尽性蛍光体シートを示す。輝尽性蛍光体シート1bはアルミニウム板の可撓性支持体1b1の上に、輝尽性蛍光体層1b2と、保護層1b3とを順に有している。尚、保護層1a3は必要に応じて設けることが可能となっている。尚、アルミニウム板の代わりにカーボンを主とする材料を用いることも可能である。

【0026】

可撓性支持体1b1の厚さは50〜1000μm、輝尽性蛍光体層1b2の厚さは100〜1000μm、保護層1b3の厚さは1〜200μmが一般的に好ましいとされている範囲である。又、可撓性支持体1b1の上に中間層を設ける場合は1〜10μmが好ましい。輝尽性蛍光体層は、気相堆積法(蒸着、スパッタリングなど)により、蛍光体を支持体上に形成した。

【0027】

本発明は、本図に示す様に塗布法又は気相堆積法等で可撓性支持体上に輝尽性蛍光体層を形成させた大サイズの輝尽性蛍光体シートより所望するサイズの輝尽性蛍光体シートを打ち抜く輝尽性蛍光体シートの打ち抜き方法及びこの打ち抜き方法により作製された輝尽性蛍光体シートに関するものである。

【0028】

図2は打ち抜き装置の概略斜視図である。

【0029】

図中、2は打ち抜き装置を示す。打ち抜き装置2は支持体上に輝尽性蛍光体層を有する輝尽性蛍光体シートを規定寸法に打ち抜くための切断刃201と、受け刃202と、切断刃201の外周部に設けられたストリッパ203と、打ち抜かれた製品を受け刃202から回収するノックアウト204と、切断刃201とストリッパ203とを取り付けた上型205と、受け刃202を取り付けた下型206と、切断刃201とストリッパ203とを受け刃202に対応して上下方向(図中の矢印方向)に打ち抜き作動するためのガイドポスト207と、駆動部208とを有している。ストリッパ203はリニヤーガイド2031を介して上型205に取り付けたストリッパべース(取り付け部材)2034(図3を参照)に上下方向(図中の矢印方向)に作動可能に取り付けられている。2032は輝尽性蛍光体シートを規定寸法に打ち抜く時に、受け刃202の表面2021に載置された輝尽性蛍光体シートの打ち抜き領域の外周部をストリッパ203で押圧を掛けながら押さえるリニヤーガイド2031に設けた弾性部材のバネを示す。受け刃202は、規定寸法に打ち抜くための打ち抜き孔部2022と、表面2021に輝尽性蛍光体シートを吸引固定するための複数の吸引孔と、吸引ポンプ(不図示)に繋がった吸引管2023とを有している。

【0030】

尚、本図では打ち抜き装置2の説明をするために輝尽性蛍光体シートは省略してあるが、本発明では、本図に示す打ち抜き装置で輝尽性蛍光体シートを打ち抜く場合は、切断刃が可撓性支持体側から入る様に受け刃202の表面に載置する必要がある。輝尽性蛍光体層を受け刃側にした場合、発生するバリが可撓性支持体側になり、切断面から裏面側に飛び出した状態となるため、打ち抜いた輝尽性蛍光体シートを積重する時、飛び出したバリにより裏面に傷が付いたり、バリが折れて輝尽性蛍光体層に付着することで故障の原因になる危険があるため好ましくない。特に可撓性支持体が延伸性の高いアルミニウムの場合はバリが長くなり、バリに伴う故障が多くなる危険がある。

【0031】

図3は図2のA−A′に沿った拡大概概略断面図である。

【0032】

図中、2011は切断刃の201の切断刃ベース(取り付け部材)を示す。2034はストリッパべースを示す。リニヤーガイド2031の先端にストリッパ203が取り付けられており、リニヤーガイド2031はストリッパ203を切断刃201の作動方向(図中の矢印方向)に動く様にストリッパべース2034に取り付けられている。2041はノックアウトベースを示す。ノックアウト204はリニヤーガイド2042の先端に取り付けられており、リニヤーガイド2042はノックアウトベース2041に上下方向(図中の矢印方向)に作動可能に受け刃202の打ち抜き孔部2022に配設されている。2043は弾性部材のバネを示し、打ち抜き時、切断刃201の作動に対応して打ち抜き孔部2022の中を上下方向へのノックアウト204の作動を可能にしている。

【0033】

切断刃201の輝尽性蛍光体シート側の面2011は、打ち抜き時に輝尽性蛍光体シートの有効画像領域の周囲の有効画像領域外にのみに接触する接触面2012と、有効画像領域に非接触である非接触面2013とを有する断面形状が凹型となっていることが好ましい。この様な形状にすることで打ち抜き時に切断刃201の接触よる輝尽性蛍光体層の損傷をより少なくすることが可能となる。

【0034】

2033は打ち抜き時に輝尽性蛍光体シートに接触するストリッパ203の接触面を示す。接触面2033は、打ち抜き時に切断刃201による切断が開始される前に輝尽性蛍光体シーを押さえるために切断刃201の接触面2012よりも輝尽性蛍光体シート側に出ていることが好ましい。

【0035】

ノックアウト204の輝尽性蛍光体シート側の面2044は、打ち抜き時に輝尽性蛍光体シートの有効画像領域の周囲の有効画像領域外にのみに接触する接触面2045と、有効画像領域に非接触である非接触面2046とを有する断面形状が凹型となっていることが好ましい。この様な形状にすることで打ち抜き時にノックアウト204の接触よる輝尽性蛍光体層の損傷をより少なくすることが可能となる。他の符号は図2と同義である。

【0036】

本図は打ち抜きが終了し、切断刃201とストリッパ203とが上に移動するのに伴いノックアウト204が受け刃の表面2021まで上昇し、一旦、打ち抜いた母体の輝尽性蛍光体シートの抜き孔に打ち抜いた輝尽性蛍光体シートを嵌め込み、別の工程で打ち抜いた輝尽性蛍光体シートを再度分離して回収するタイプの打ち抜き装置2を示している。この他に打ち抜き装置2としては、ノックアウト204を使用せずに、受け刃202の孔部2022に打ち抜いた輝尽性蛍光体シートを落とし回収してもよい。又、打ち抜きが終了し、切断刃201とストリッパ203とが上に移動するのに伴いノックアウト204が受け刃の表面2021より上まで上昇し、ノックアウト204上に打ち抜いた輝尽性蛍光体シートを載置し、打ち抜き装置2内で回収するタイプであってもよい。

【0037】

図4は図3のPで示される部分の拡大概略図である。

【0038】

図中、θ1は切断刃201の刃先角度を示す。角度θ1は75〜95°である。角度θ1が75°未満の場合は、切断進行がより促進されるにことより、破断点がより可撓性支持体端部側となり、バリ発生を促進させることとなるため好ましくない。角度θ1が95°を越える場合は、切断刃が鈍角になりすぎることにより、切断抵抗が大きくなり、バリ発生はもとより均一な切断面を得られにくくなるため好ましくない。

【0039】

θ2は受け刃202の刃先角度を示す。角度θ2は85〜95°である。角度θ2が85°未満の場合は、切断が促進されるものの、より鋭角化されることにより、刃先耐久性が悪くなり、刃先劣化により切断抵抗が大きくなるとバリが発生し易いため好ましくない。角度θ2が95°を越える場合は、切断抵抗が大きすぎ、受け刃からの切断が進まないことでバリが発生し易くなるため好ましくない。

【0040】

Lは切断刃の刃先の切断面に直角方向の面と、受け刃の刃先の切断面に直角方向の面とのクリアランスを示す。クリアランスLは、切断時の材料変形、破断位置等を考慮し、輝尽性蛍光体シートの可撓性支持体の厚さの0.5〜10%が好ましい。他の符号は図3と同義である。

【0041】

本図に示す様に切断刃の刃先角度を75〜95°、受け刃との刃先角度を85〜95°にすることで、切断刃の刃先が鋭角(例えば、20〜60°)の時よりも、打ち抜き時の破断点が上方に移動し、輝尽性蛍光体シートの様に弾性率が異なる多層構成材料を可撓性支持体側から打ち抜く場合、切断刃を可撓性支持体側から入れることで、発生するバリの長さを短くすることが可能となり、打ち抜き後の輝尽性蛍光体シートを積重してもバリによる輝尽性蛍光体シートへの損傷を防止することが可能となった。

【0042】

図5は図3に示す打ち抜き装置により可撓性支持体側より打ち抜いた概略図である。図5の(a)は図1の(b)に示す輝尽性蛍光体シートを図4に示す刃先角度を有する切断刃と、受け刃とで図3に示す打ち抜き装置により可撓性支持体側より打ち抜いた概略断面図である。図5の(b)は図5の(a)のB−B′に沿った拡大概略断面図である。

【0043】

図中、1b5a〜1b5dは、打ち抜いた輝尽性蛍光体シートの角部を示す。本図では角部1b5a〜1b5dが直角の場合を示しているが、2〜4のRを付けることが好ましい。角部にRを付ける方法としては、使用する切断刃の角部に所望するRを付けるか、一旦、角部を本図に示す様に直角にして打ち抜いた後、別工程でRを付ける断裁を行ってもよく、必要に応じて選択することが可能である。

【0044】

1b4は発生したバリを示す。本図では可撓性支持体1b1が延伸性の高いアルミニウムであるため、バリの長さが長くなるが輝尽性蛍光体層側からバリの先端が出ることはないため、打ち抜き後の輝尽性蛍光体シートを積重しても輝尽性蛍光体シートへの損傷を防止することが可能となった。

【0045】

図2〜図4に示す打ち抜き装置により、図1に示す輝尽性蛍光体シートを打ち抜く時、可撓性支持体側から切断刃を入れ打ち抜くことにより次の効果が得られる。

1)バリの高さが輝尽性蛍光体層以上とならないため、取り扱い上、例えばハンドリング時の安全性が向上する。

2)輝尽性蛍光体シートを積重しても、可撓性支持体裏面の傷付きが抑制できる。

3)バリの高さが輝尽性蛍光体層以上とならないことにより、製品に対する影響がないため、バリ取り工程等を必要とせず、生産性が向上する。

【0046】

次に、本発明に係る輝尽性蛍光体シートに付き説明する。輝尽性蛍光体層としては、バインダと輝尽性蛍光体粒子とから構成されている。輝尽性蛍光体層を形成している「輝尽性蛍光体」とは、最初の光又は高エネルギー放射線が照射された後に、光的、熱的、機械的、科学的又は電気的等の刺激(輝尽励起)により、最初の光又は高エネルギー放射線の照射量に対応した輝尽発光を示す輝尽性蛍光体を言う。実用的な面からは、光刺激(輝尽励起)により輝尽発光を示す輝尽性蛍光体が好ましく、波長が500nm以上、1μm以下の輝尽励起光によって輝尽発光を示す輝尽性蛍光体が好ましい。

【0047】

本発明に係わる塗布方法により形成する輝尽性蛍光体層に用いられる輝尽性蛍光体の一例としては、特開2002−277596号に記載されている化合物が挙げられる。本発明に係わる気相堆積法により形成される輝尽性蛍光体層に用いられる輝尽性蛍光体としては、例えば特開昭59−75200号、同61−72087号、同61−73786号、61−73787号等に記載されているような化合物が挙げられる。

【0048】

輝尽性蛍光体を基材上に気相堆積させ輝尽性蛍光体層を形成させる方法としては蒸着法、スパッタ法及びCVD法等がある。蒸着法は基材を蒸着装置内に設置したのち、装置内を排気して1.333×10-4Pa程度の真空とし、次いで、輝尽性蛍光体の少なくとも1つを抵抗加熱法、エレクトロンビーム法などの方法で加熱蒸発させて支持体表面に輝尽性蛍光体を所望の厚みに堆積させる。この結果、結着剤を含有しない輝尽性蛍光体層が形成されるが、蒸着工程では複数回に分けて輝尽性蛍光体層を形成することも可能である。又、蒸着工程では複数の抵抗加熱器或いはエレクトロンビームを用いて蒸着を行うことも可能である。又蒸着法においては、輝尽性蛍光体原料を複数の抵抗加熱器或いはエレクトロンビームを用いて蒸着し、基材上で目的とする輝尽性蛍光体を合成すると同時に輝尽性蛍光体層を形成することも可能である。更に蒸着法においては、蒸着時に必要に応じて基材を冷却或いは加熱してもよい。又、蒸着終了後、輝尽性蛍光体層を加熱処理してもよい。

【0049】

スパッタ法は前記蒸着法と同様に基材をスパッタ装置内に設置した後、装置内を一旦排気して1.333×10-4Pa程度の真空度とし、次いでスパッタ用のガスとしてAr、Ne等の不活性ガスを装置内に導入して1.333×10-1Pa程度のガス圧とする。次に、前記輝尽性蛍光体をターゲットとして、スパッタリングすることにより支持体表面に輝尽性蛍光体を所望の厚さ堆積させる。このスパッタ工程では蒸着法と同様に複数回に分けて輝尽性蛍光体層を形成することも可能であるし、それぞれを用いて同時或いは順次、前記ターゲットをスパッタリングして輝尽性蛍光体層を形成することも可能である。又、スパッタ法では、複数の輝尽性蛍光体原料をターゲットとして用い、これを同時或いは順次スパッタリングして、支持体上で目的とする輝尽性蛍光体層を形成することも可能であるし、必要に応じてO2、H2等のガスを導入して反応性スパッタを行ってもよい。更に、スパッタ法においては、スパッタ時必要に応じて基材を冷却或いは加熱してもよい。又、スパッタ終了後に輝尽性蛍光体層を加熱処理してもよい。

【0050】

CVD法は目的とする輝尽性蛍光体或いは輝尽性蛍光体原料を含有する有機金属化合物を熱、高周波電力等のエネルギーで分解することにより、支持体上に結着剤を含有しない輝尽性蛍光体層を得るものであり、いずれも輝尽性蛍光体層を支持体の法線方向に対して特定の傾きをもって独立した細長い柱状結晶に気相成長させることが可能である。本発明においては、気相堆積法として蒸着法が好ましく用いられる。

【0051】

本発明に係る輝尽性蛍光体層は、保護層を有していてもよい。保護層は、保護層用塗布液を輝尽性蛍光体層上に直接塗布して形成してもよいし、あらかじめ別途形成した保護層を輝尽性蛍光体層上に接着してもよい。或いは別途形成した保護層上に輝尽性蛍光体層を形成する手順を取ってもよい。

【0052】

本発明に係わる輝尽性蛍光体シートに使用する可撓性支持体としては、熱可塑性樹脂フィルム、金属シート材料、カーボンを主とする材料、紙等の単体及びこれらの複合品が挙げられる。熱可塑性樹脂プラスティックフィルムとしては、例えばセルロースアセテートフィルム、ポリエステルフィルム、ポリエチレンテレフタレートフィルム、ポリアミドフィルム、ポリイミドフィルム、トリアセテートフィルム、ポリカーボネートフィルム、等が挙げられる。金属シートとしては、例えばアルミニウム箔、アルミニウム合金箔、鉄、胴等が挙げられる。紙としては、コート紙、若しくはアート紙のような印刷用原紙、バライタ紙、レジンコート紙、ベルギー特許第784,615号明細書に記載されているようなポリサッカライド等でサイジングされた紙、二酸化チタンなどの顔料を含むピグメント紙、ポリビニルアルコールでサイジングした紙等の加工紙等が挙げられる。複合品としては、アルミニウム板の表面にポリイミド層を設けた支持体、カーボンを主とする混連樹脂板の表面にポリイミド層を設けた支持体、アルミニウム板の表面に無機蒸着層を設けた支持体、カーボンを主とする混連樹脂板の表面にポリイミド層を設け、更に無機蒸着層を設けた支持体等が挙げられる。無機蒸着層としては、例えばBN、Si3N4等の無機窒化物、SiC、TiC、WC等の無機炭化物、MgO、CaO、B2O3等の無機酸化物、BaF2等の無機フッ化物等が挙げられ、これらの無機化合物から選ばれた少なくとも一種の無機化合物を真空蒸着、スパッタリング等の気相堆積法により得ることが可能である。保護層の材料としては酢酸セルロース、ニトロセルロース、ポリメチルメタクリレート、ポリビニルブチラール、ポリビニルホルマール、ポリカーボネート、ポリエステル、ポリエチレンテレフタレート、ポリエチレン、ポリ塩化ビニリデン、ナイロン、ポリ四フッ化エチレン、ポリ三フッ化−塩化エチレン、四フッ化エチレン−六フッ化プロピレン共重合体、塩化ビニリデン−塩化ビニル共重合体、塩化ビニリデン−アクリロニトリル共重合体等の通常の保護層用材料が用いられる。又、この保護層は蒸着法、スパッタリング法等により、SiC、SiO2、SiN、Al2O3などの無機物質を積層して形成してもよい。これらの保護層の層厚は一般的には0.1〜2000μm程度が好ましい。又、透光性がよく、シート状に形成できるものを用いることが出来る。例えば石英、ホウ珪酸ガラス、化学的強化ガラスなどの板ガラスや、PET、OPP、ポリ塩化ビニル等の有機高分子が挙げられる。

【実施例】

【0053】

以下、実施例により、本発明について具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0054】

実施例1

《輝尽性蛍光体シートの作製》

(可撓性支持体の準備)

厚さ1mm、大きさ45cm×45cmのアルミニウム板の表面にポリイミド層を設けた可撓性支持体を準備した。

【0055】

(輝尽性蛍光体シートの作製)

蒸着源として輝尽性蛍光体(CsBr:0.001Eu)を使用し、気相堆積装置を用い、Arガスを導入し0.133Paに真空度を調整した後、基材と原料容器の距離を60cmとし、基材を回転速度10rpmで回転させ、基材の温度を約150℃に保持しながら原料容器中の温度を750℃に保ち蒸着を開始し、輝尽性蛍光体層の膜厚が300μmとなったところで原料の蒸発を終了させ、蒸着室を大気圧に戻し、基材上に輝尽性蛍光体層が形成された総厚1300μmの輝尽性蛍光体シートを作製した。

【0056】

(輝尽性蛍光体シートの打ち抜き断裁)

準備した輝尽性蛍光体シートを図2に示す打ち抜き装置を使用し、表1に示す様に切断刃と打ち抜き刃の角度を変えて可撓性支持体側から切断刃を入れて各50枚の打ち抜きを行い試料No.101〜110とした。

【0057】

打ち抜き装置の場合の設定条件を次に示す。切断刃の輝尽性蛍光体シートに接触する部分の高さを非接触部分に対して、0.8×1300μmとした。ノックアウトの輝尽性蛍光体シートに接触する部分の高さを非接触部分に対して、0.8×1300μmとした。ノックアウトの受け刃の表面より突き出る高さを0.4×1300μmとした。ストリッパの輝尽性蛍光体シートの打ち抜き部の周縁部への面圧を2MPaで押さえ込んだ。受け刃の表面への輝尽性蛍光体シートの固定は、吸引圧を−70kPaで吸引固定した。切断刃と受け刃とのクリアランスは、輝尽性蛍光体シートの総厚1300μmに対して0.9%とした。打ち抜いた後の回収は、別工程で行った。

【0058】

評価

作製した各試料No.101〜110に付き、周端部の可撓性支持体の蛍光体層側に発生したバリの状況を光学顕微鏡(倍率500倍)で観察した。又、各試料を3kpaの減圧下で密封包装し、大気圧に戻した後、バリによるバリア袋の損傷を目視で観察し、以下に示す評価ランクに従って評価した結果を表1に示す。

【0059】

バリの評価ランク

○:50枚中、輝尽性蛍光体層より出るバリが1枚もない。

【0060】

△:50枚中、輝尽性蛍光体層より出るバリが1枚〜10枚ある。

【0061】

×:50枚中、輝尽性蛍光体層より出るバリが10枚を越える。

【0062】

バリア袋の損傷の評価ランク

○:50枚中、バリによるバリア袋の損傷が1枚もない。

【0063】

△:50枚中、バリによるバリア袋の損傷が1枚〜10枚ある。

【0064】

×:50枚中、バリによるバリア袋の損傷が10枚を超える。

【0065】

【表1】

【0066】

本発明の有効性が確認された。

【0067】

実施例2

《輝尽性蛍光体シートの作製》

(可撓性支持体の準備)

実施例1と同じ可撓性支持体を準備した。

【0068】

(輝尽性蛍光体シートの作製)

実施例1と同じ可撓性支持体を準備した。

【0069】

(輝尽性蛍光体シートの打ち抜き断裁)

実施例1の試料No.103を作製する時に切断刃と、受け刃とのクリアランスを表2に示す様に変えて打ち抜きを行い試料No.201〜208とした。他の条件は全て実施例1塗同じで行った。尚、クリアランスは輝尽性蛍光体シートの総厚1300μmに対する%を示す。

【0070】

評価

作製した各試料No.201〜208に付き、周端部の可撓性支持体の発生したバリの状況、各試料を3kpaの減圧下で密封包装し、大気圧に戻した後、バリによるバリア袋の損傷を実施例1と同じ方法で観察し、実施例1と同じ評価ランクに従って評価した結果を表2に示す。

【0071】

【表2】

【0072】

本発明の有効性が確認された。

【図面の簡単な説明】

【0073】

【図1】輝尽性蛍光体シートの概略断面図である。

【図2】図2は打ち抜き装置の概略斜視図である。

【図3】図2のA−A′に沿った拡大概概略断面図である。

【図4】図3のPで示される部分の拡大概略図である。

【図5】図3に示す打ち抜き装置により可撓性支持体側より打ち抜いた概略図である。

【符号の説明】

【0074】

1a、1b 輝尽性蛍光体シート

1a1、1b1 可撓性支持体

1a2 中間層

1a3、1b2 輝尽性蛍光体層

1a4、1a3 保護層

1b5a〜1b5d 角部

2 打ち抜き装置

201 切断刃

202 受け刃

203 ストリッパ

204 ノックアウト

205 上型

206 下型

θ1、θ2 刃先角度

L クリアランス

【特許請求の範囲】

【請求項1】

可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを切断刃と、受け刃とを有する打ち抜き装置を使用し、所望するサイズの輝尽性蛍光体シートに打ち抜く輝尽性蛍光体シートの打ち抜き方法において、

前記切断刃の刃先角度が75〜95°、受け刃の刃先角度が85〜95°であり、

前記切断刃が前記可撓性支持体側から入ることを特徴とする輝尽性蛍光体シートの打ち抜き方法。

【請求項2】

前記切断刃の刃先の切断面に直角方向の面と、受け刃の刃先の切断面に直角方向の面とのクリアランスが、輝尽性蛍光体シートの厚さの0.5〜10%であることを特徴とする請求項1に記載の輝尽性蛍光体シートの打ち抜き方法。

【請求項3】

請求項1又は2に記載の打ち抜き方法により作製したことを特徴とする輝尽性蛍光体シート。

【請求項1】

可撓性支持体上に輝尽性蛍光体層が形成された輝尽性蛍光体シートを切断刃と、受け刃とを有する打ち抜き装置を使用し、所望するサイズの輝尽性蛍光体シートに打ち抜く輝尽性蛍光体シートの打ち抜き方法において、

前記切断刃の刃先角度が75〜95°、受け刃の刃先角度が85〜95°であり、

前記切断刃が前記可撓性支持体側から入ることを特徴とする輝尽性蛍光体シートの打ち抜き方法。

【請求項2】

前記切断刃の刃先の切断面に直角方向の面と、受け刃の刃先の切断面に直角方向の面とのクリアランスが、輝尽性蛍光体シートの厚さの0.5〜10%であることを特徴とする請求項1に記載の輝尽性蛍光体シートの打ち抜き方法。

【請求項3】

請求項1又は2に記載の打ち抜き方法により作製したことを特徴とする輝尽性蛍光体シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−69307(P2007−69307A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−259087(P2005−259087)

【出願日】平成17年9月7日(2005.9.7)

【出願人】(303000420)コニカミノルタエムジー株式会社 (2,950)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月7日(2005.9.7)

【出願人】(303000420)コニカミノルタエムジー株式会社 (2,950)

【Fターム(参考)】

[ Back to top ]