輪軸ユニットの製造方法

【課題】車軸に車輪を取り付ける工程を省略させる。

【解決手段】車輪成型金型31a乃至33aにより車輪21を形成する空間であるキャビティ41aを形成させ、キャビティ41aに所定の樹脂を射出して車輪21を成型する。車輪22も上記と同様に成型する。次に、車軸成型金型34a、34b、35a、35b、36、37、車輪成型金型33a、33bにより車軸10を形成する空間であるキャビティ42を形成させる。なお、キャビティ42は、車輪21の車軸孔23、および車輪22の車軸孔24を車軸本体部11に貫通させるように形成される。キャビティ42に上記と異なる所定の樹脂を射出して車軸10を成型する。次に、車輪21および22を車軸端部12および13へ移動させる。

【解決手段】車輪成型金型31a乃至33aにより車輪21を形成する空間であるキャビティ41aを形成させ、キャビティ41aに所定の樹脂を射出して車輪21を成型する。車輪22も上記と同様に成型する。次に、車軸成型金型34a、34b、35a、35b、36、37、車輪成型金型33a、33bにより車軸10を形成する空間であるキャビティ42を形成させる。なお、キャビティ42は、車輪21の車軸孔23、および車輪22の車軸孔24を車軸本体部11に貫通させるように形成される。キャビティ42に上記と異なる所定の樹脂を射出して車軸10を成型する。次に、車輪21および22を車軸端部12および13へ移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車輪および車軸から成る輪軸ユニットの製造方法に関する。

【背景技術】

【0002】

従来、玩具等の車軸および車輪は、以下に説明するようなタイプが存在した。それは、車輪の中央に位置する穴に車軸の端部を突き刺して車輪の外側から取付キャップを車軸の端部に取り付けることにより、車軸に車輪を取り付けるものである(例えば、特許文献1参照。)。上記取付キャップを車輪の外側から取り付ける以外にも様々な部材(例えばネジ、リベット等)により車輪を車軸に取り付ける方法があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−198364号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の従来技術では、車軸に車輪を取り付けるのに、車輪の中央に位置する穴に車軸の端部を突き刺した後に、車輪の外側から取付キャップを車軸の端部に取り付けるというように組み立てに時間を要する。このような組み立て工程を省くことが出来れば、作業効率を向上させることができる。また、このような組み立て工程を省くことが出来れば、製造コストを低減させることができる。

【0005】

そこで、本発明は、車軸に車輪を取り付ける工程を省略させる車軸および車輪から成る輪軸ユニットの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するためになされたものであり、本発明の輪軸ユニットの製造方法は、所定の径を有する車軸本体部と、上記車軸本体部の両端において上記車軸本体部と軸を同じくして連なり、上記車軸本体部の径よりも小さい径を有する車軸端部と、上記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、上記車軸本体部の径と略同径の車軸孔を有し上記車軸端部に位置する上記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に上記第2の樹脂を射出して上記1対の車輪を成型する車輪成型工程と、上記1対の車輪の周囲に車軸成型金型を移動させて、上記1対の車輪の車軸孔に上記車軸本体部を貫通させるよう車軸形状のキャビティを上記車軸成型金型によって形成させ、その車軸形状のキャビティ内に上記第1の樹脂を射出して上記車軸を成型する車軸成型工程と、上記車軸成型工程において上記車軸本体部に位置させた上記車輪を上記車軸端部に移動させる車輪移動工程とを備えたことを特徴とするものである。これにより、車軸および1対の車輪を成型する工程で、既に1対の車輪を車軸に取り付けた状態にさせるという作用をもたらす。

【0007】

また、本発明の輪軸ユニットの製造方法は、所定の径を有する車軸本体部と、上記車軸本体部のいずれかの位置に設けられた上記車軸本体部の径よりも小さい径を有する少なくとも1つの車軸中間部と、上記車軸本体部の両端において上記車軸本体部と軸を同じくして連なり、上記車軸本体部の径よりも小さい径を有する車軸端部と、上記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、上記車軸本体部の径と略同径の車軸孔を有し上記車軸端部に位置する上記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪と、上記車軸本体部の径と略同径の車軸孔を有し上記車軸中間部に位置する上記第1の樹脂とは異なる第3の樹脂により成型された少なくとも1つの車輪部材とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に上記第2の樹脂を射出して上記1対の車輪を成型する車輪成型工程と、車輪部材成型金型を用いて車輪部材形状のキャビティを形成させ、その車輪部材形状のキャビティに上記第3の樹脂を射出して上記少なくとも1つの車輪部材を成型する車輪部材成型工程と、上記1対の車輪および上記少なくとも1つの車輪部材の周囲に車軸成型金型を移動させて、上記1対の車輪および上記少なくとも1つの車輪部材の車軸孔を上記車軸本体部に貫通させるよう車軸形状のキャビティを上記車軸成型金型によって形成させ、その車軸形状のキャビティに上記第1の樹脂を射出して上記車軸を成型する車軸成型工程と、上記車軸成型工程において上記車軸本体部に位置させた上記1対の車輪を上記車軸端部に移動させる車輪移動工程と、上記車軸成型工程において上記車軸本体部に位置させた上記少なくとも1つの車輪部材を上記車軸中間部に移動させる車輪部材移動工程とを備えたことを特徴とするものである。これにより、車軸、車輪部材および1対の車輪を成型する工程で、既に車輪部材および1対の車輪を車軸に取り付けた状態にさせるという作用をもたらす。

【発明の効果】

【0008】

本発明によれば、車軸および1対の車輪を成型する工程で、既に1対の車輪を車軸に取り付けた状態にさせるという優れた効果を奏し得る。また、本発明によれば、車軸、車輪部材および1対の車輪を成型する工程で、既に車輪部材および1対の車輪を車軸に取り付けた状態にさせるという優れた効果を奏し得る。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態における輪軸ユニット100の一構成例を示す図である。

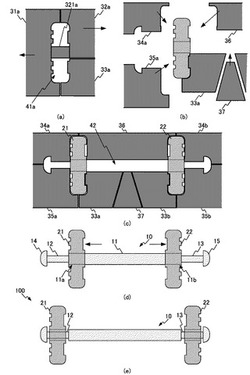

【図2】本発明の実施の形態における輪軸ユニット100の製造工程を示す図である。

【図3】本発明の別の実施の形態における輪軸ユニット200を示す図である。

【発明を実施するための形態】

【0010】

次に本発明の実施の形態について図面を参照して詳細に説明する。なお、本発明において「輪軸ユニット」とは、車軸に1対の車輪を取り付けた状態の車軸および1対の車輪から成るユニットを言うものとする。なお、車軸および1対の車輪に後述する車輪部材をもさらに加えたものも「輪軸ユニット」に含まれる。

【0011】

図1は、本発明の実施の形態における輪軸ユニット100の一構成例を示す図であり、図1(a)はその輪軸ユニット100の平面図であり、図1(b)はその輪軸ユニット100の斜視図である。本発明の実施の形態における輪軸ユニット100は、車軸10と、車輪21および22とを備えている。

【0012】

車軸10は、車軸本体部11と、車軸端部12および13と、ストッパ部14および15とを備える。車軸10における車軸本体部11と、車軸端部12および13と、ストッパ部14および15とは、一体的に形成することが想定される。車軸10における車軸本体部11と、車軸端部12および13と、ストッパ部14および15とを形成させる素材として、例えばナイロンやポリアセタール等の樹脂が想定されるが、これに限るものではない。

【0013】

車軸本体部11は、車軸10の中央部を構成するものである。車軸本体部11の形状として、例えば所定の径を有する円柱形状、円筒形状等が想定されるが、これに限るものではない。その他の形状であっても、車軸として用いることができればそのような形状も本発明の車軸本体部11の形状に含まれる。

【0014】

車軸端部12および13は、車軸本体部11の両端において車軸本体部11と軸を同じくして連なるものであり、車軸10の端部付近を構成するものである。車軸端部12および13の径は、車軸本体部の径よりも小さい。また、車軸端部12および13の形状として、例えば所定の径を有する円柱形状、円筒形状等が想定されるが、これに限るものではない。その他の形状であっても、車軸として用いることができればそのような形状も本発明の車軸端部12および13の形状に含まれる。

【0015】

ストッパ部14および15は、車輪21および22が車軸端部12および13から外れないよう防止するものである。ストッパ部14および15の形状として、例えば半球形状が想定されるが、これに限るものではない。その他の形状であっても、上記機能を有するストッパ部として用いることができればそのような形状も本発明のストッパ部14および15の形状に含まれる。

【0016】

車輪21および22は、それぞれ車軸端部12および13の径よりも大きい径を有する車軸孔23および24を有している。また、車軸孔23および24は、それぞれ車軸本体部11の径と概ね同じ径を有する。したがって、車輪21および22は、それぞれ車軸端部12および13を軸として回動自由な状態にある。なお、車軸本体部11の形状が円錐形状のように径が一定でない形状の場合、車軸孔23および24は、少なくとも車軸本体部11の端部11aおよび11bと概ね同じ径であればよい。また、車輪21および22を形成させる素材として、例えばポリプロピレンやABS樹脂等の樹脂が想定されるが、これに限るものではない。

【0017】

以上の輪軸ユニット100は、図2で説明するように射出成型で製造することを本発明においては想定しており、例えば、車輪21および22をそれぞれ車軸端部12および13に取り付けた後にストッパ部14および15を車軸端部12および13の端部に取り付けるという組み立て工程が本発明の実施の形態における製造工程に介在することはない。

【0018】

図2は、本発明の実施の形態における輪軸ユニット100の製造工程を示す図である。まず、図2(a)に示すように車輪成型金型31a乃至33aにより車輪21を形成する空間であるキャビティ41aを形成させる。なお、車輪成型金型32aから伸びる凸部321aは、車軸孔23に相当する部分である。そして、(図示しない)ゲートからキャビティ41aに所定の樹脂を射出する。

【0019】

キャビティ41aに射出する所定の樹脂として、例えばポリプロピレンやABS樹脂等の樹脂が想定されるが、これに限るものではない。これにより、車輪21が射出成型される。なお、車輪22も上記と同様の工程により射出成型される。以上が車輪成型工程である。

【0020】

次に、車輪成型金型31aおよび32aをそれぞれ図2(a)に示す該当する矢印方向へ移動させて車輪21が車輪成型金型33aにより支持された状態にする。そして、車軸成型金型34aおよび35a、並びに車軸成型金型36および37をそれぞれ図2(b)に示す該当する矢印方向へ移動させて車輪21の周囲に車軸成型金型34aおよび35a、並びに車軸成型金型36および37を位置させる。車輪22についても上記車輪21と同様にする。これにより、図2(c)に示す状態になる。

【0021】

図2(c)において車軸成型金型34a、車軸成型金型35a、車輪成型金型33a、車軸成型金型36、車軸成型金型37、車輪成型金型33b、車軸成型金型34b、車軸成型金型35bにより形成された車軸形状の空間であるキャビティ42は、車軸10を形成するものである。そして、キャビティ42は、図2(c)に示すように車輪21の車軸孔23、および車輪22の車軸孔24に車軸本体部11を貫通させる態様で形成されている。すなわち、車軸10を射出成型する工程で、車輪21および22が車軸本体部11に嵌め込まれた状態になるようキャビティ42は形成される。そして、(図示しない)ゲートからこのキャビティ42に樹脂を射出して車軸10を成型する。これにより、車軸本体部11に車輪21および22が既に嵌め込まれた状態の図2(d)に示すような輪軸ユニット100を得ることができる。

【0022】

キャビティ42に射出する所定の樹脂として、上記車輪21および22に用いた樹脂とは異なる樹脂を用いる必要があり、例えばナイロンやポリアセタール等の樹脂が想定されるが、これに限るものではない。キャビティ42に射出する所定の樹脂として、上記車輪21および22に用いた樹脂とを異なる樹脂にする必要があるのは、車輪21および22と、車軸10とを融着させないためである。この趣旨を果たせる範囲で、車輪21および22に用いる樹脂と車軸10に用いる樹脂とは決定される。これにより、車軸10が射出成型される。以上が車軸成型工程である。

【0023】

車軸10を射出成型した後に、車軸成型金型34a、車軸成型金型35a、車軸成型金型36、車軸成型金型34b、車軸成型金型35bを移動させ、その後車軸成型金型37を移動させる。そして、車軸10および車輪21および22は、車輪成型金型33aおよび車輪成型金型33bに支持された状態になる。

【0024】

さらに、車輪成型金型33aおよび車輪成型金型33bを取り除くと、車軸10および車輪21および22は図2(d)に示す状態になる。そして、本発明の実施の形態における車輪21および22は、図2(d)に示すように車軸10における車軸本体部11の端部11aおよび11bに位置する。この場合、車軸本体部11の端部11aおよび11bの径と、車輪21および22における車軸孔23および24とは、ほぼ同径である。

【0025】

なお、車軸10と、車輪21および22とは、上記説明したように異なる樹脂により成型されているため、以上の製造過程で両者が融着することはない。このため、車輪21および22をそれぞれ図2(d)に示す矢印方向へ押すと、車輪21および22は車軸端部12および13に移動する。車輪21および22を車軸端部12および13に移動させると図2(e)に示すようになる。以上が車輪移動工程である。これにより、輪軸ユニット100が完成する。

【0026】

以上のようにして形成された輪軸ユニット100は、射出成型した後に車輪21および22に力を加えるのみで完成する。すなわち、車輪および車軸を成型する工程で、既に車輪を車軸に取り付けた状態にしてしまう。このため、従来からあったような車輪21および22をそれぞれ車軸端部12および13に取り付けた後にストッパ部14および15を車軸端部12および13の端部に取り付けるという組み立て工程を本発明の実施の形態における製造工程により省略することができ、製造効率を向上させるという効果をもたらす。

【0027】

図3は、本発明の別の実施の形態における輪軸ユニット200を示す図である。なお、以下の輪軸ユニット200の説明において輪軸ユニット100と同様の部分は、図1で用いた名称と同様の名称を用いることとする。

【0028】

図3(a)は、輪軸ユニット200の斜視図である。本発明の別の実施の形態における輪軸ユニット200は、輪軸ユニット100の中央部付近に後述する車輪部材230を設けた形態になっており、車軸210と、車輪221および222と、車輪部材230とを備える。

【0029】

車軸210は、車軸本体部211と、車軸端部212および213と、ストッパ部214および215と、車軸中間部216とを備える。車軸中間部216は、図3(a)に示すように車軸本体部211と軸を同じくし、車軸本体部211の中間に設けられた車軸本体部211の径よりも小さい径を有する車軸である。図3(a)において車軸中間部216は、車軸本体部211の中間付近の所定の長さ分の径を車軸本体部211の径よりも小さくした形態になっている。なお、車軸本体部211と、車軸端部212および213と、ストッパ部214および215とは、それぞれ輪軸ユニット100における車軸本体部11と、車軸端部12および13と、ストッパ部14および15と同様の機能を果たすものであり、既に図1において説明済みであるため、説明を省略する。

【0030】

車輪221および222は、それぞれ輪軸ユニット100における車輪21および22と同様の機能を果たすものであり、既に図1において説明済みであるため、説明を省略する。車輪部材230は、例えば車輪231と引掛部233とを備える。車輪231は、車軸本体部211の径と概ね同径の車軸孔232を有しており、車軸中間部216を軸として矢印方向へ回動する。

【0031】

引掛部233は、自身の下端部に設けられた引掛孔234に、例えばハンガー等を引っ掛けさせる部材である。そして、引掛部233は、上端部において上記車輪231と結合している。本発明において車輪231と引掛部233とは、射出成形により一体的に形成することが想定されるが、これに限るものではない。

【0032】

なお、車輪部材230は、上記のような引掛部233を含まず、車輪231のみで構成されたものであってもよい。この場合、輪軸ユニット200は3輪になる。また、車輪部材230は、引掛部233のように何か引っ掛けるための部材ではなく、その他の用途の部材を車輪231に備えていてもよい。以上のように本発明において「車輪部材」は、少なくとも車輪を含む部材であり、その範囲で様々な形態の部材を含むようにしてもよいものである。さらに、上記において車輪部材は車輪部材230の1つのみであるが、これに限るものではなく、複数あってもよい。

【0033】

輪軸ユニット200は、図2における輪軸ユニット100の製造工程で説明したのと同様に製造する。すなわち、まず、(図示しない)車輪成型金型により車輪221および222の形状を形成する空間であるキャビティを形成させる。(図示しない)ゲートからそのキャビティに所定の樹脂を射出する。これにより、車輪221および222が射出成型される(車輪成型工程)。

【0034】

また、(図示しない)車輪部材成型金型により車輪部材230の形状を形成する空間であるキャビティを形成させる。(図示しない)ゲートからそのキャビティに所定の樹脂を射出する。これにより、車輪部材230が射出成型される(車輪部材成型工程)。なお、車輪成型工程および車輪部材成型工程におけるキャビティに射出する樹脂として、例えばポリプロピレンやABS樹脂等の樹脂が想定されるが、これに限るものではない。

【0035】

次に、(図示しない)車軸成型金型を車輪221、車輪222、並びに車輪部材230の周囲に移動させて、車輪221の車軸孔223、車輪222の車軸孔224、並びに車輪部材230の車軸孔232に車軸本体部211を貫通させるよう車軸210形状のキャビティを車軸成型金型によって形成させる。すなわち、車軸210を射出成型する工程で、車輪221および222、並びに車輪部材230が車軸本体部211に嵌め込まれた状態になるようキャビティは形成される。そして、(図示しない)ゲートからこのキャビティに所定の樹脂を射出して車軸210を成型する(車軸成型工程)。これにより、車輪221および222、並びに車輪部材230が既に車軸本体部211に嵌め込まれた状態の図3(b)に示すような輪軸ユニット200を得ることができる。

【0036】

このキャビティに射出する所定の樹脂として、例えばナイロンやポリアセタール等の樹脂が想定されるが、これに限るものではない。なお、車輪221、車輪222、並びに車輪部材230の射出成型に用いる樹脂は、同じ樹脂であっても異なる樹脂であってもよい。しかし、車輪221、車輪222、並びに車輪部材230の射出成型に用いる樹脂と車軸210の射出成型に用いる樹脂とは、異なる樹脂である必要がある。車輪221、車輪222、並びに車輪部材230の射出成型に用いる樹脂と車軸210の射出成型に用いる樹脂とを異なる樹脂にする必要があるのは、車輪221、車輪222、並びに車輪部材230と、車軸210とを融着させないためである。この趣旨を果たせる範囲で、車輪221、車輪222、並びに車輪部材230に用いる樹脂と車軸210に用いる樹脂とは決定される。

【0037】

そして、(図示しない)車軸成型金型を取り除くと、図3(b)に示すような状態になる。次に、車輪221および222をそれぞれ該当する矢印方向へ押して車軸端部212および213に移動させ(車輪移動工程)、車輪部材230を該当する矢印方向へ押して車軸中間部216に移動させる(車輪部材移動工程)。これにより、図3(a)に示す輪軸ユニット200が出来上がる。

【0038】

以上のようにして形成された輪軸ユニット200は、射出成型した後に車輪221および222、並びに車輪部材230に力を加えるのみで完成する。すなわち、車輪221および222、車輪部材230、並びに車軸210を成型する工程で、既に車輪221および222、車輪部材230を車軸210に取り付けた状態にしてしまう。このため、従来からあったような車輪221および222、車輪部材230をそれぞれ車軸端部12および13、車軸中間部216に取り付けた後にストッパ部214および215を車軸端部212および213の端部に取り付けるという組み立て工程を本発明の実施の形態における製造工程により省略させることができ、製造効率を向上させるという効果をもたらす。

【0039】

なお、本発明の実施の形態は本発明を具現化するための一例を示したものであり、これに限定されるものではなく本発明の要旨を逸脱しない範囲において種々の変形を施すことができる。

【産業上の利用可能性】

【0040】

本発明の活用例として、例えば電車の玩具の車軸および車輪に輪軸ユニット100を適用することができる。また、本発明の活用例として、例えばハンガーレール上にハンガーランナーとして輪軸ユニット200を適用することができる。

【符号の説明】

【0041】

10、210 車軸

11、211 車軸本体部

11a、11b 端部

12、13、212、213 車軸端部

14、15、214、215 ストッパ部

21、22、221、222、231 車輪

23、24、223、224、232 車軸孔

31a、32a、33a、33b 車輪成型金型

34a、34b、35a、35b、36、37 車軸成型金型

41a、42 キャビティ

100、200 輪軸ユニット

216 車軸中間部

230 車輪部材

233 引掛部

234 引掛孔

321a 凸部

【技術分野】

【0001】

本発明は、車輪および車軸から成る輪軸ユニットの製造方法に関する。

【背景技術】

【0002】

従来、玩具等の車軸および車輪は、以下に説明するようなタイプが存在した。それは、車輪の中央に位置する穴に車軸の端部を突き刺して車輪の外側から取付キャップを車軸の端部に取り付けることにより、車軸に車輪を取り付けるものである(例えば、特許文献1参照。)。上記取付キャップを車輪の外側から取り付ける以外にも様々な部材(例えばネジ、リベット等)により車輪を車軸に取り付ける方法があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−198364号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述の従来技術では、車軸に車輪を取り付けるのに、車輪の中央に位置する穴に車軸の端部を突き刺した後に、車輪の外側から取付キャップを車軸の端部に取り付けるというように組み立てに時間を要する。このような組み立て工程を省くことが出来れば、作業効率を向上させることができる。また、このような組み立て工程を省くことが出来れば、製造コストを低減させることができる。

【0005】

そこで、本発明は、車軸に車輪を取り付ける工程を省略させる車軸および車輪から成る輪軸ユニットの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するためになされたものであり、本発明の輪軸ユニットの製造方法は、所定の径を有する車軸本体部と、上記車軸本体部の両端において上記車軸本体部と軸を同じくして連なり、上記車軸本体部の径よりも小さい径を有する車軸端部と、上記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、上記車軸本体部の径と略同径の車軸孔を有し上記車軸端部に位置する上記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に上記第2の樹脂を射出して上記1対の車輪を成型する車輪成型工程と、上記1対の車輪の周囲に車軸成型金型を移動させて、上記1対の車輪の車軸孔に上記車軸本体部を貫通させるよう車軸形状のキャビティを上記車軸成型金型によって形成させ、その車軸形状のキャビティ内に上記第1の樹脂を射出して上記車軸を成型する車軸成型工程と、上記車軸成型工程において上記車軸本体部に位置させた上記車輪を上記車軸端部に移動させる車輪移動工程とを備えたことを特徴とするものである。これにより、車軸および1対の車輪を成型する工程で、既に1対の車輪を車軸に取り付けた状態にさせるという作用をもたらす。

【0007】

また、本発明の輪軸ユニットの製造方法は、所定の径を有する車軸本体部と、上記車軸本体部のいずれかの位置に設けられた上記車軸本体部の径よりも小さい径を有する少なくとも1つの車軸中間部と、上記車軸本体部の両端において上記車軸本体部と軸を同じくして連なり、上記車軸本体部の径よりも小さい径を有する車軸端部と、上記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、上記車軸本体部の径と略同径の車軸孔を有し上記車軸端部に位置する上記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪と、上記車軸本体部の径と略同径の車軸孔を有し上記車軸中間部に位置する上記第1の樹脂とは異なる第3の樹脂により成型された少なくとも1つの車輪部材とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に上記第2の樹脂を射出して上記1対の車輪を成型する車輪成型工程と、車輪部材成型金型を用いて車輪部材形状のキャビティを形成させ、その車輪部材形状のキャビティに上記第3の樹脂を射出して上記少なくとも1つの車輪部材を成型する車輪部材成型工程と、上記1対の車輪および上記少なくとも1つの車輪部材の周囲に車軸成型金型を移動させて、上記1対の車輪および上記少なくとも1つの車輪部材の車軸孔を上記車軸本体部に貫通させるよう車軸形状のキャビティを上記車軸成型金型によって形成させ、その車軸形状のキャビティに上記第1の樹脂を射出して上記車軸を成型する車軸成型工程と、上記車軸成型工程において上記車軸本体部に位置させた上記1対の車輪を上記車軸端部に移動させる車輪移動工程と、上記車軸成型工程において上記車軸本体部に位置させた上記少なくとも1つの車輪部材を上記車軸中間部に移動させる車輪部材移動工程とを備えたことを特徴とするものである。これにより、車軸、車輪部材および1対の車輪を成型する工程で、既に車輪部材および1対の車輪を車軸に取り付けた状態にさせるという作用をもたらす。

【発明の効果】

【0008】

本発明によれば、車軸および1対の車輪を成型する工程で、既に1対の車輪を車軸に取り付けた状態にさせるという優れた効果を奏し得る。また、本発明によれば、車軸、車輪部材および1対の車輪を成型する工程で、既に車輪部材および1対の車輪を車軸に取り付けた状態にさせるという優れた効果を奏し得る。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態における輪軸ユニット100の一構成例を示す図である。

【図2】本発明の実施の形態における輪軸ユニット100の製造工程を示す図である。

【図3】本発明の別の実施の形態における輪軸ユニット200を示す図である。

【発明を実施するための形態】

【0010】

次に本発明の実施の形態について図面を参照して詳細に説明する。なお、本発明において「輪軸ユニット」とは、車軸に1対の車輪を取り付けた状態の車軸および1対の車輪から成るユニットを言うものとする。なお、車軸および1対の車輪に後述する車輪部材をもさらに加えたものも「輪軸ユニット」に含まれる。

【0011】

図1は、本発明の実施の形態における輪軸ユニット100の一構成例を示す図であり、図1(a)はその輪軸ユニット100の平面図であり、図1(b)はその輪軸ユニット100の斜視図である。本発明の実施の形態における輪軸ユニット100は、車軸10と、車輪21および22とを備えている。

【0012】

車軸10は、車軸本体部11と、車軸端部12および13と、ストッパ部14および15とを備える。車軸10における車軸本体部11と、車軸端部12および13と、ストッパ部14および15とは、一体的に形成することが想定される。車軸10における車軸本体部11と、車軸端部12および13と、ストッパ部14および15とを形成させる素材として、例えばナイロンやポリアセタール等の樹脂が想定されるが、これに限るものではない。

【0013】

車軸本体部11は、車軸10の中央部を構成するものである。車軸本体部11の形状として、例えば所定の径を有する円柱形状、円筒形状等が想定されるが、これに限るものではない。その他の形状であっても、車軸として用いることができればそのような形状も本発明の車軸本体部11の形状に含まれる。

【0014】

車軸端部12および13は、車軸本体部11の両端において車軸本体部11と軸を同じくして連なるものであり、車軸10の端部付近を構成するものである。車軸端部12および13の径は、車軸本体部の径よりも小さい。また、車軸端部12および13の形状として、例えば所定の径を有する円柱形状、円筒形状等が想定されるが、これに限るものではない。その他の形状であっても、車軸として用いることができればそのような形状も本発明の車軸端部12および13の形状に含まれる。

【0015】

ストッパ部14および15は、車輪21および22が車軸端部12および13から外れないよう防止するものである。ストッパ部14および15の形状として、例えば半球形状が想定されるが、これに限るものではない。その他の形状であっても、上記機能を有するストッパ部として用いることができればそのような形状も本発明のストッパ部14および15の形状に含まれる。

【0016】

車輪21および22は、それぞれ車軸端部12および13の径よりも大きい径を有する車軸孔23および24を有している。また、車軸孔23および24は、それぞれ車軸本体部11の径と概ね同じ径を有する。したがって、車輪21および22は、それぞれ車軸端部12および13を軸として回動自由な状態にある。なお、車軸本体部11の形状が円錐形状のように径が一定でない形状の場合、車軸孔23および24は、少なくとも車軸本体部11の端部11aおよび11bと概ね同じ径であればよい。また、車輪21および22を形成させる素材として、例えばポリプロピレンやABS樹脂等の樹脂が想定されるが、これに限るものではない。

【0017】

以上の輪軸ユニット100は、図2で説明するように射出成型で製造することを本発明においては想定しており、例えば、車輪21および22をそれぞれ車軸端部12および13に取り付けた後にストッパ部14および15を車軸端部12および13の端部に取り付けるという組み立て工程が本発明の実施の形態における製造工程に介在することはない。

【0018】

図2は、本発明の実施の形態における輪軸ユニット100の製造工程を示す図である。まず、図2(a)に示すように車輪成型金型31a乃至33aにより車輪21を形成する空間であるキャビティ41aを形成させる。なお、車輪成型金型32aから伸びる凸部321aは、車軸孔23に相当する部分である。そして、(図示しない)ゲートからキャビティ41aに所定の樹脂を射出する。

【0019】

キャビティ41aに射出する所定の樹脂として、例えばポリプロピレンやABS樹脂等の樹脂が想定されるが、これに限るものではない。これにより、車輪21が射出成型される。なお、車輪22も上記と同様の工程により射出成型される。以上が車輪成型工程である。

【0020】

次に、車輪成型金型31aおよび32aをそれぞれ図2(a)に示す該当する矢印方向へ移動させて車輪21が車輪成型金型33aにより支持された状態にする。そして、車軸成型金型34aおよび35a、並びに車軸成型金型36および37をそれぞれ図2(b)に示す該当する矢印方向へ移動させて車輪21の周囲に車軸成型金型34aおよび35a、並びに車軸成型金型36および37を位置させる。車輪22についても上記車輪21と同様にする。これにより、図2(c)に示す状態になる。

【0021】

図2(c)において車軸成型金型34a、車軸成型金型35a、車輪成型金型33a、車軸成型金型36、車軸成型金型37、車輪成型金型33b、車軸成型金型34b、車軸成型金型35bにより形成された車軸形状の空間であるキャビティ42は、車軸10を形成するものである。そして、キャビティ42は、図2(c)に示すように車輪21の車軸孔23、および車輪22の車軸孔24に車軸本体部11を貫通させる態様で形成されている。すなわち、車軸10を射出成型する工程で、車輪21および22が車軸本体部11に嵌め込まれた状態になるようキャビティ42は形成される。そして、(図示しない)ゲートからこのキャビティ42に樹脂を射出して車軸10を成型する。これにより、車軸本体部11に車輪21および22が既に嵌め込まれた状態の図2(d)に示すような輪軸ユニット100を得ることができる。

【0022】

キャビティ42に射出する所定の樹脂として、上記車輪21および22に用いた樹脂とは異なる樹脂を用いる必要があり、例えばナイロンやポリアセタール等の樹脂が想定されるが、これに限るものではない。キャビティ42に射出する所定の樹脂として、上記車輪21および22に用いた樹脂とを異なる樹脂にする必要があるのは、車輪21および22と、車軸10とを融着させないためである。この趣旨を果たせる範囲で、車輪21および22に用いる樹脂と車軸10に用いる樹脂とは決定される。これにより、車軸10が射出成型される。以上が車軸成型工程である。

【0023】

車軸10を射出成型した後に、車軸成型金型34a、車軸成型金型35a、車軸成型金型36、車軸成型金型34b、車軸成型金型35bを移動させ、その後車軸成型金型37を移動させる。そして、車軸10および車輪21および22は、車輪成型金型33aおよび車輪成型金型33bに支持された状態になる。

【0024】

さらに、車輪成型金型33aおよび車輪成型金型33bを取り除くと、車軸10および車輪21および22は図2(d)に示す状態になる。そして、本発明の実施の形態における車輪21および22は、図2(d)に示すように車軸10における車軸本体部11の端部11aおよび11bに位置する。この場合、車軸本体部11の端部11aおよび11bの径と、車輪21および22における車軸孔23および24とは、ほぼ同径である。

【0025】

なお、車軸10と、車輪21および22とは、上記説明したように異なる樹脂により成型されているため、以上の製造過程で両者が融着することはない。このため、車輪21および22をそれぞれ図2(d)に示す矢印方向へ押すと、車輪21および22は車軸端部12および13に移動する。車輪21および22を車軸端部12および13に移動させると図2(e)に示すようになる。以上が車輪移動工程である。これにより、輪軸ユニット100が完成する。

【0026】

以上のようにして形成された輪軸ユニット100は、射出成型した後に車輪21および22に力を加えるのみで完成する。すなわち、車輪および車軸を成型する工程で、既に車輪を車軸に取り付けた状態にしてしまう。このため、従来からあったような車輪21および22をそれぞれ車軸端部12および13に取り付けた後にストッパ部14および15を車軸端部12および13の端部に取り付けるという組み立て工程を本発明の実施の形態における製造工程により省略することができ、製造効率を向上させるという効果をもたらす。

【0027】

図3は、本発明の別の実施の形態における輪軸ユニット200を示す図である。なお、以下の輪軸ユニット200の説明において輪軸ユニット100と同様の部分は、図1で用いた名称と同様の名称を用いることとする。

【0028】

図3(a)は、輪軸ユニット200の斜視図である。本発明の別の実施の形態における輪軸ユニット200は、輪軸ユニット100の中央部付近に後述する車輪部材230を設けた形態になっており、車軸210と、車輪221および222と、車輪部材230とを備える。

【0029】

車軸210は、車軸本体部211と、車軸端部212および213と、ストッパ部214および215と、車軸中間部216とを備える。車軸中間部216は、図3(a)に示すように車軸本体部211と軸を同じくし、車軸本体部211の中間に設けられた車軸本体部211の径よりも小さい径を有する車軸である。図3(a)において車軸中間部216は、車軸本体部211の中間付近の所定の長さ分の径を車軸本体部211の径よりも小さくした形態になっている。なお、車軸本体部211と、車軸端部212および213と、ストッパ部214および215とは、それぞれ輪軸ユニット100における車軸本体部11と、車軸端部12および13と、ストッパ部14および15と同様の機能を果たすものであり、既に図1において説明済みであるため、説明を省略する。

【0030】

車輪221および222は、それぞれ輪軸ユニット100における車輪21および22と同様の機能を果たすものであり、既に図1において説明済みであるため、説明を省略する。車輪部材230は、例えば車輪231と引掛部233とを備える。車輪231は、車軸本体部211の径と概ね同径の車軸孔232を有しており、車軸中間部216を軸として矢印方向へ回動する。

【0031】

引掛部233は、自身の下端部に設けられた引掛孔234に、例えばハンガー等を引っ掛けさせる部材である。そして、引掛部233は、上端部において上記車輪231と結合している。本発明において車輪231と引掛部233とは、射出成形により一体的に形成することが想定されるが、これに限るものではない。

【0032】

なお、車輪部材230は、上記のような引掛部233を含まず、車輪231のみで構成されたものであってもよい。この場合、輪軸ユニット200は3輪になる。また、車輪部材230は、引掛部233のように何か引っ掛けるための部材ではなく、その他の用途の部材を車輪231に備えていてもよい。以上のように本発明において「車輪部材」は、少なくとも車輪を含む部材であり、その範囲で様々な形態の部材を含むようにしてもよいものである。さらに、上記において車輪部材は車輪部材230の1つのみであるが、これに限るものではなく、複数あってもよい。

【0033】

輪軸ユニット200は、図2における輪軸ユニット100の製造工程で説明したのと同様に製造する。すなわち、まず、(図示しない)車輪成型金型により車輪221および222の形状を形成する空間であるキャビティを形成させる。(図示しない)ゲートからそのキャビティに所定の樹脂を射出する。これにより、車輪221および222が射出成型される(車輪成型工程)。

【0034】

また、(図示しない)車輪部材成型金型により車輪部材230の形状を形成する空間であるキャビティを形成させる。(図示しない)ゲートからそのキャビティに所定の樹脂を射出する。これにより、車輪部材230が射出成型される(車輪部材成型工程)。なお、車輪成型工程および車輪部材成型工程におけるキャビティに射出する樹脂として、例えばポリプロピレンやABS樹脂等の樹脂が想定されるが、これに限るものではない。

【0035】

次に、(図示しない)車軸成型金型を車輪221、車輪222、並びに車輪部材230の周囲に移動させて、車輪221の車軸孔223、車輪222の車軸孔224、並びに車輪部材230の車軸孔232に車軸本体部211を貫通させるよう車軸210形状のキャビティを車軸成型金型によって形成させる。すなわち、車軸210を射出成型する工程で、車輪221および222、並びに車輪部材230が車軸本体部211に嵌め込まれた状態になるようキャビティは形成される。そして、(図示しない)ゲートからこのキャビティに所定の樹脂を射出して車軸210を成型する(車軸成型工程)。これにより、車輪221および222、並びに車輪部材230が既に車軸本体部211に嵌め込まれた状態の図3(b)に示すような輪軸ユニット200を得ることができる。

【0036】

このキャビティに射出する所定の樹脂として、例えばナイロンやポリアセタール等の樹脂が想定されるが、これに限るものではない。なお、車輪221、車輪222、並びに車輪部材230の射出成型に用いる樹脂は、同じ樹脂であっても異なる樹脂であってもよい。しかし、車輪221、車輪222、並びに車輪部材230の射出成型に用いる樹脂と車軸210の射出成型に用いる樹脂とは、異なる樹脂である必要がある。車輪221、車輪222、並びに車輪部材230の射出成型に用いる樹脂と車軸210の射出成型に用いる樹脂とを異なる樹脂にする必要があるのは、車輪221、車輪222、並びに車輪部材230と、車軸210とを融着させないためである。この趣旨を果たせる範囲で、車輪221、車輪222、並びに車輪部材230に用いる樹脂と車軸210に用いる樹脂とは決定される。

【0037】

そして、(図示しない)車軸成型金型を取り除くと、図3(b)に示すような状態になる。次に、車輪221および222をそれぞれ該当する矢印方向へ押して車軸端部212および213に移動させ(車輪移動工程)、車輪部材230を該当する矢印方向へ押して車軸中間部216に移動させる(車輪部材移動工程)。これにより、図3(a)に示す輪軸ユニット200が出来上がる。

【0038】

以上のようにして形成された輪軸ユニット200は、射出成型した後に車輪221および222、並びに車輪部材230に力を加えるのみで完成する。すなわち、車輪221および222、車輪部材230、並びに車軸210を成型する工程で、既に車輪221および222、車輪部材230を車軸210に取り付けた状態にしてしまう。このため、従来からあったような車輪221および222、車輪部材230をそれぞれ車軸端部12および13、車軸中間部216に取り付けた後にストッパ部214および215を車軸端部212および213の端部に取り付けるという組み立て工程を本発明の実施の形態における製造工程により省略させることができ、製造効率を向上させるという効果をもたらす。

【0039】

なお、本発明の実施の形態は本発明を具現化するための一例を示したものであり、これに限定されるものではなく本発明の要旨を逸脱しない範囲において種々の変形を施すことができる。

【産業上の利用可能性】

【0040】

本発明の活用例として、例えば電車の玩具の車軸および車輪に輪軸ユニット100を適用することができる。また、本発明の活用例として、例えばハンガーレール上にハンガーランナーとして輪軸ユニット200を適用することができる。

【符号の説明】

【0041】

10、210 車軸

11、211 車軸本体部

11a、11b 端部

12、13、212、213 車軸端部

14、15、214、215 ストッパ部

21、22、221、222、231 車輪

23、24、223、224、232 車軸孔

31a、32a、33a、33b 車輪成型金型

34a、34b、35a、35b、36、37 車軸成型金型

41a、42 キャビティ

100、200 輪軸ユニット

216 車軸中間部

230 車輪部材

233 引掛部

234 引掛孔

321a 凸部

【特許請求の範囲】

【請求項1】

所定の径を有する車軸本体部と、前記車軸本体部の両端において前記車軸本体部と軸を同じくして連なり、前記車軸本体部の径よりも小さい径を有する車軸端部と、前記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、前記車軸本体部の径と略同径の車軸孔を有し前記車軸端部に位置する前記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、

車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に前記第2の樹脂を射出して前記1対の車輪を成型する車輪成型工程と、

前記1対の車輪の周囲に車軸成型金型を移動させて、前記1対の車輪の車軸孔に前記車軸本体部を貫通させるよう車軸形状のキャビティを前記車軸成型金型によって形成させ、その車軸形状のキャビティ内に前記第1の樹脂を射出して前記車軸を成型する車軸成型工程と、

前記車軸成型工程において前記車軸本体部に位置させた前記車輪を前記車軸端部に移動させる車輪移動工程と

を備えたことを特徴とする軸輪ユニット製造方法。

【請求項2】

所定の径を有する車軸本体部と、前記車軸本体部のいずれかの位置に設けられた前記車軸本体部の径よりも小さい径を有する少なくとも1つの車軸中間部と、前記車軸本体部の両端において前記車軸本体部と軸を同じくして連なり、前記車軸本体部の径よりも小さい径を有する車軸端部と、前記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、前記車軸本体部の径と略同径の車軸孔を有し前記車軸端部に位置する前記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪と、前記車軸本体部の径と略同径の車軸孔を有し前記車軸中間部に位置する前記第1の樹脂とは異なる第3の樹脂により成型された少なくとも1つの車輪部材とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、

車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に前記第2の樹脂を射出して前記1対の車輪を成型する車輪成型工程と、

車輪部材成型金型を用いて車輪部材形状のキャビティを形成させ、その車輪部材形状のキャビティに前記第3の樹脂を射出して前記少なくとも1つの車輪部材を成型する車輪部材成型工程と、

前記1対の車輪および前記少なくとも1つの車輪部材の周囲に車軸成型金型を移動させて、前記1対の車輪および前記少なくとも1つの車輪部材の車軸孔を前記車軸本体部に貫通させるよう車軸形状のキャビティを前記車軸成型金型によって形成させ、その車軸形状のキャビティに前記第1の樹脂を射出して前記車軸を成型する車軸成型工程と、

前記車軸成型工程において前記車軸本体部に位置させた前記1対の車輪を前記車軸端部に移動させる車輪移動工程と、

前記車軸成型工程において前記車軸本体部に位置させた前記少なくとも1つの車輪部材を前記車軸中間部に移動させる車輪部材移動工程と

を備えたことを特徴とする軸輪ユニット製造方法。

【請求項1】

所定の径を有する車軸本体部と、前記車軸本体部の両端において前記車軸本体部と軸を同じくして連なり、前記車軸本体部の径よりも小さい径を有する車軸端部と、前記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、前記車軸本体部の径と略同径の車軸孔を有し前記車軸端部に位置する前記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、

車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に前記第2の樹脂を射出して前記1対の車輪を成型する車輪成型工程と、

前記1対の車輪の周囲に車軸成型金型を移動させて、前記1対の車輪の車軸孔に前記車軸本体部を貫通させるよう車軸形状のキャビティを前記車軸成型金型によって形成させ、その車軸形状のキャビティ内に前記第1の樹脂を射出して前記車軸を成型する車軸成型工程と、

前記車軸成型工程において前記車軸本体部に位置させた前記車輪を前記車軸端部に移動させる車輪移動工程と

を備えたことを特徴とする軸輪ユニット製造方法。

【請求項2】

所定の径を有する車軸本体部と、前記車軸本体部のいずれかの位置に設けられた前記車軸本体部の径よりも小さい径を有する少なくとも1つの車軸中間部と、前記車軸本体部の両端において前記車軸本体部と軸を同じくして連なり、前記車軸本体部の径よりも小さい径を有する車軸端部と、前記車軸端部の端に設けられたストッパ部とが第1の樹脂により一体的に成型された車軸と、前記車軸本体部の径と略同径の車軸孔を有し前記車軸端部に位置する前記第1の樹脂とは異なる第2の樹脂により成型された1対の車輪と、前記車軸本体部の径と略同径の車軸孔を有し前記車軸中間部に位置する前記第1の樹脂とは異なる第3の樹脂により成型された少なくとも1つの車輪部材とを具備する軸輪ユニットを製造する軸輪ユニット製造方法であって、

車輪成型金型を用いて車輪形状のキャビティを形成させ、その車輪形状のキャビティ内に前記第2の樹脂を射出して前記1対の車輪を成型する車輪成型工程と、

車輪部材成型金型を用いて車輪部材形状のキャビティを形成させ、その車輪部材形状のキャビティに前記第3の樹脂を射出して前記少なくとも1つの車輪部材を成型する車輪部材成型工程と、

前記1対の車輪および前記少なくとも1つの車輪部材の周囲に車軸成型金型を移動させて、前記1対の車輪および前記少なくとも1つの車輪部材の車軸孔を前記車軸本体部に貫通させるよう車軸形状のキャビティを前記車軸成型金型によって形成させ、その車軸形状のキャビティに前記第1の樹脂を射出して前記車軸を成型する車軸成型工程と、

前記車軸成型工程において前記車軸本体部に位置させた前記1対の車輪を前記車軸端部に移動させる車輪移動工程と、

前記車軸成型工程において前記車軸本体部に位置させた前記少なくとも1つの車輪部材を前記車軸中間部に移動させる車輪部材移動工程と

を備えたことを特徴とする軸輪ユニット製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−220906(P2010−220906A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−73089(P2009−73089)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(509062424)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(509062424)

【Fターム(参考)】

[ Back to top ]