輸送箱

【課題】

段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる輸送箱を提供する。

【解決手段】

段ボール製の輸送箱10は、端壁13には箱体の内外を連通する取り出し孔が形成され、取り出し孔の周縁には取り出し孔を開閉する蓋35が設けられている。蓋35が閉鎖位置に位置する際に、両上部内フラップ16が蓋35を係止する。蓋35が閉鎖位置に位置する際に、蓋35を閉鎖位置に保持する突片17b、及び面ファスナーが、蓋と箱体の間に設けられている。

段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる輸送箱を提供する。

【解決手段】

段ボール製の輸送箱10は、端壁13には箱体の内外を連通する取り出し孔が形成され、取り出し孔の周縁には取り出し孔を開閉する蓋35が設けられている。蓋35が閉鎖位置に位置する際に、両上部内フラップ16が蓋35を係止する。蓋35が閉鎖位置に位置する際に、蓋35を閉鎖位置に保持する突片17b、及び面ファスナーが、蓋と箱体の間に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、輸送箱に関し、特に、側面に取り出し孔を備えてピッキングが可能な輸送箱する。

【背景技術】

【0002】

現在、物流・流通において、工場から物流倉庫へ物品の輸送箱(通箱)として使用でき、物流倉庫では物品を収容した容器を積み重ねて物品を取り出し可能な状態で陳列し、ピッキング可能な輸送箱は、例えば、特許文献1の折畳み容器(折り畳みコンテナ)が公知である。特許文献1の折畳み容器は、底部材と上枠部材間の周壁部分が折り畳み可能に構成されるとともに、周壁部分に、開口部が設けられて、該開口部には取り外し可能な閉鎖板が設けられている。この構成によって、前記閉鎖板を取り外すことにより、開口部からピッキングを行うことができる。特許文献1の構成は、プラスチックから前記底部材、上部枠材、閉鎖板等の各種の部材により構成されているため、部材点数が多くなり、又、前記各部材を連結、或いは、折り畳み可能な構成とするための組み付け工数が増大する問題がある。

【0003】

上記の折り畳みコンテナに代えて、ピッキングが可能な輸送箱としては段ボールが考えられる。なお、従来の物流で使用される段ボールは、一般的にはワンウエイで使用されていることが多い。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−35604号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、段ボールは、開梱した後、折り畳みすれば、容積が減って、再び工場に戻すことが容易にできることから、再利用することが可能である。しかし、物流倉庫において、段ボール製の輸送箱から物品をピッキングする場合、従来は、段ボール製の輸送箱は、上部開閉面を開梱した状態にしないとピッキングできないことから、不便であり、使用しずらい問題がある。特に輸送箱を段積みした状態では、上部開閉面からではピッキングできない。

【0006】

本発明の目的は、上記課題を解決して、段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる輸送箱を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1の発明は、互いに対向する一対の端壁と、前記一対の端壁に連接されて互いに対向する一対の側壁とから四角筒状の箱体が形成され、前記各側壁の下縁に設けられた下部外フラップと、前記各端壁の下縁に設けられた下部内フラップとが封緘されて下部開閉面が構成され、前記各側壁の上縁に設けられた上部外フラップと、前記各端壁の上縁に設けられた上部内フラップとが封緘されて上部開閉面が構成された段ボールからなる輸送箱において、前記一対の端壁のうち少なくとも一方の端壁には、前記箱体の内外を連通する取り出し孔が形成され、前記取り出し孔の周縁には、該取り出し孔を開閉する蓋が設けられ、前記蓋が、前記取り出し孔を閉鎖する位置(以下、閉鎖位置という)に位置する際に、前記上部内フラップが前記蓋を係止し、前記蓋が閉鎖位置に位置する際に、前記蓋を閉鎖位置に保持する保持手段が、前記蓋と箱体の間に設けられていることを特徴とすることを特徴とする輸送箱を要旨としている。

【0008】

請求項2の発明は、請求項1において、前記蓋は、上下に開放するように下端が前記端壁にヒンジ部を介して連結され、前記蓋は閉鎖位置に位置する際に、前記上部内フラップの一部に対して、上端が係止されることを特徴とする。

【0009】

請求項3の発明は、請求項2において、前記取り出し孔を有する端壁は、前記取り出し孔を挟むようにして、上方からの荷重を支える一対の柱部が形成され、前記柱部の上部は応力集中を抑制する応力集中抑制部が設けられていることを特徴とする。

【0010】

請求項4の発明は、請求項2又は請求項3において、前記蓋は、前記端壁に対して上下方向に折り曲げ可能な部位を介して一体に設けられており、前記ヒンジ部が、前記折り曲げ可能な部位であることを特徴とする。

【0011】

請求項5の発明は、請求項2において、前記蓋は、前記端壁とは別体に設けられて、ヒンジ部としてのヒンジ部材を介して前記端壁に連結されていることを特徴とする。

請求項6の発明は、請求項5において、前記蓋は、透明部材から形成されていることを特徴とする。

【0012】

請求項7の発明は、請求項2乃至請求項6のうちいずれか1項において、前記蓋は、端壁の高さの半分以下の高さに形成されていることを特徴とする。

請求項8の発明は、請求項1乃至請求項7のうちいずれか1項において、前記蓋は、1つの端壁に設けられた複数の取り出し孔に対して、それぞれ設けられていることを特徴とする。

【発明の効果】

【0013】

請求項1の発明によれば、段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる。

【0014】

請求項2の発明によれば、上下に開放動作する蓋を開放することにより、取り出し孔からピッキングが可能となり、開放した蓋は自重により下方に垂れるため、蓋が取り出し孔に自然に戻ることはなく、蓋に邪魔されることなくピッキングができる。

【0015】

請求項3の発明によれば、段積みされた場合、柱部に生ずる応力集中を抑制でき、段積みを可能にすることができる。

請求項4の発明によれば、蓋を別体に設けて、後に取付けする場合と異なり、部品点数を少なくできる。

【0016】

請求項5の発明によれば、端壁にヒンジ部材を介して連結された蓋を備えた構成によっても、請求項2に記載の作用効果を容易に実現できる。

請求項6の発明によれば、ピッキング時に、蓋が閉められている場合、蓋を介して、内部を物品を確認した後、ピッキング作業を行うことができる。

【0017】

請求項7の発明によれば、蓋が端壁の高さの半分以下の高さに形成されていると、輸送箱を積み重ねた状態で、上に位置する輸送箱の蓋が開放状態の際、下に位置する他の輸送箱の取り出し孔に被ることがない。このため、前記下に位置する他の輸送箱内の商品をピッキングする際に上に位置する輸送箱の開放状態の蓋が邪魔になることなくピッキングすることができる。

【0018】

請求項8の発明によれば、小さな物品が、輸送箱に点在していると、取り出しやすい取り出し孔の蓋を開けるだけで、物品を取り出すことができる。

【図面の簡単な説明】

【0019】

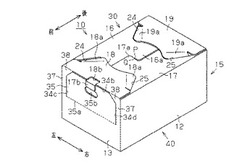

【図1】第1実施形態の輸送箱の斜視図。

【図2】第1実施形態の取り出し口を開放した状態の輸送箱の斜視図。

【図3】第1実施形態の上部外フラップを開いた状態の輸送箱の斜視図。

【図4】第1実施形態の輸送箱の展開図。

【図5】(a)は第1実施形態の輸送箱の平面図、(b)は第1実施形態の輸送箱の正面図、(c)は第2実施形態の平面図、(d)は第2実施形態の輸送箱の正面図。

【図6】第1実施例の輸送箱を積み上げた状態の斜視図。

【図7】(a)は第3実施形態の輸送箱の斜視図、(b)は第3実施形態の取り出し口を開放した状態の輸送箱の斜視図、(c)は第3実施形態の輸送箱の展開図。

【図8】(a)は第4実施形態の取り出し口を開放した状態の輸送箱の斜視図、(b)は第4実施形態において、第1実施形態の図3相当図、(c)は第4実施形態の輸送箱の展開図。

【図9】(a)は第5実施形態の輸送箱の斜視図、(b)は第5実施形態の取り出し口を開放した状態の輸送箱の斜視図。

【図10】(a)は第5実施形態の変形例の斜視図、(b)は第5実施形態の変形例取り出し口を開放した状態の輸送箱の斜視図。

【図11】(a)は第6実施形態の輸送箱の斜視図、(b)は第6実施形態の取り出し口を開放した状態の輸送箱の斜視図。

【発明を実施するための形態】

【0020】

(第1実施形態)

以下、本発明を具体化した第1実施形態の輸送箱を図1〜図6を参照して説明する。

図1に示すように、輸送箱10は、封緘状態で直方体状に形成されて箱体を構成する。本実施形態では、通箱としての輸送箱10は、プラスチック段ボールからなるが、材質は限定するものではなく、段ボール原紙、ポリエチレン発泡シート、ポリプロピレン発泡シート、プラスチック段ボール、ポリエチレンシート(ボード)、ポリプロピレンシート(ボード)、ポリエチレンテレフタレート(PET)シート(ボード)などの合成樹脂製であってもよい。

【0021】

図1、図4に示すように、輸送箱10は、左右一対の側壁11,12と、両側壁11,12間に位置する前後一対の端壁13,14とにより、箱状態で四角筒状となる側壁部15を有する。又、輸送箱10は、各側壁11,12の上縁を基端としてそれぞれ延出された一対の上部内フラップ16,17、及び各端壁13,14の上縁を基端としてそれぞれ延出された一対の上部外フラップ18,19を備える。前記上部外フラップ18,19の先端の両角部には、差し込み片18a,19aがそれぞれ形成されている。本実施形態では、側壁11,12の幅W1は、端壁13,14の幅W2よりも長くされている。

【0022】

上記輸送箱10は、両上部内フラップ16,17の外側に両上部外フラップ18,19が重ねられた状態で封緘されるように構成された上部開閉面30を有する。

以下に、上部開閉面30の封緘について説明する。

【0023】

本実施形態では、上部内フラップ16の先端において、長手方向の特定部位Pから端壁14に近い部位は、遠い部位よりも短手方向(図1,3において左右方向)の長さが長くなるように突片16aが形成されている。

【0024】

又、上部内フラップ17の先端において、長手方向の特定部位Qから端壁13に近い部位は、遠い部位よりも短手方向(図1,3において左右方向)が長くなるように突片17aが形成されている。

【0025】

なお、前記特定部位P,Qは、図3に示すように上部内フラップ16,17を略水平状態になるように折り畳んだ際に互いに接する部位となる。上記のように上部内フラップ16,17同士が折り畳まれた際、上部内フラップ16の先端において、特定部位Pから端壁13側迄の部位は、上部内フラップ17の突片17aの下面に位置するように重ね合わされている。従って、上部内フラップ16の先端において、特定部位Pから端壁13側迄の部位は、上部内フラップ17の突片17aが略水平状態となるため、図5(b)に示すように水平面よりも斜め下方に斜状に位置する。

【0026】

一方、上記のように略水平状態になるように上部内フラップ16,17同士が折り畳まれた際、上部内フラップ17の先端において、特定部位Qから端壁14側迄の部位は、上部内フラップ16の突片16aの下面に位置するように重ね合わされている。

【0027】

又、上部内フラップ16,17には、各側壁11,12に近い部分を斜めにハ字状に配置した一対の差込スリット24、25がそれぞれ形成されている。差込スリット24,25は略コ字状をなしている。そして、該差込スリット24,25の切断により図4に示すように基端が点線で示されたガイドフラップ24a,25aが設けられている。そして、上部内フラップ16,17に対して重ね方向に折り曲げられた上部外フラップ18,19の両差し込み片18a,19aが、ガイドフラップ24a,25aにガイドされるとともに差込スリット24、25を介して上部内フラップ16,17の内側に挿入されている。

【0028】

上部外フラップ18、19の両上部内フラップ16、17に対する両差し込み片18a,19aの差込スリット24、25への差し込みの解除は、前記挿入方向とは逆方向に行うことにより、容易に解除が可能である。又、図3の状態で、両上部内フラップ16,17同士の係合の解除も、上部内フラップ16,17同士の係合とは反対方向に移動すれば、両者の係合の解除が可能である。

【0029】

上記のように上部開閉面30が形成されて、上部開閉面30が封緘されている。

又、輸送箱10は、各側壁11,12の下縁を基端としてそれぞれ延出された一対の下部外フラップ20,21、及び各端壁13,14の下縁を基端としてそれぞれ延出された一対の下部内フラップ22,23を備える。前記下部外フラップ20,21及び下部内フラップ22,23はアメリカンロック式で開梱可能に封緘されている。この封緘状態で輸送箱10は下部開閉面40を有する。

【0030】

端壁13には、ピッキング用の取り出し孔34が形成されている。本実施形態では取り出し孔34の形状は、略四角形状に形成されている。

本実施形態の取り出し孔34は、端壁13の上下方向長さ、すなわち高さの半分(1/2)に位置して左右方向に延びる下縁34a(図5(b)参照と、端壁13の上部高さと同じ高さに位置して左右方向に延びる上縁34bを有する。上縁34bは、上部外フラップ18の下端面と一致する。

【0031】

又、下縁34aと上縁34bの左右両端は、一対の左右両側縁34c,34dで連結されている。左側縁34c及び右側縁34dの上部は、徐々に互いに接近するように斜めに形成されている。この結果、図1に示すように、端壁13において、取り出し孔34を除く、高さ方向の中央部から上方の部位は柱部37が形成されている。柱部37の上部において、左側縁34c及び右側縁34dが斜めに形成された部分は、左右幅が上方にいくほど徐々に長くなるように形成されている。以下、この部分を拡幅部38という。

【0032】

このように、複数の輸送箱10を互いに積み重ねた際、下方に位置する輸送箱10は上方に位置する輸送箱10及び輸送箱10内の商品の荷重を支える。このとき、取り出し孔34を有する端壁13は、上方から加わる荷重を、柱部37により支えるようにされている。又、上部に拡幅部38を有することにより、柱部37に生ずる応力集中を抑制するようにしている。拡幅部38、応力集中抑制部に相当する。

【0033】

又、取り出し孔34の下縁34aには、取り出し孔34を開閉する蓋35が折れ曲がり可能に連結されて、上下に開閉可能になっている。蓋35が折れ曲がり可能な端壁13の部位(図3において点線で示す部位)は、ヒンジ部35aに相当する。蓋35は、平板状の端壁13に対して取り出し孔34の上縁34b,左右両側縁34c,34dを切り込むことにより形成されている。蓋35は、端壁13の高さ方向の長さの1/2としている。この長さは、取り出し孔34の上下方向の長さに対応して設けられている。

【0034】

取り出し孔34の上縁34bは、図5に示すように、上部外フラップ18の下端面と一致し、かつ、上部内フラップ16の先端において、特定部位Pから端壁13側迄の部位は、上部内フラップ17の突片17aが略水平状態となるため、図5(b)に示すように水平面よりも斜め下方に斜状に位置する。このため、図5(b)に示すように取り出し孔34の上縁34bの下方には、突片17aの下方に位置する上部内フラップ16の先端の端壁13側の側面が位置する。この状態で、蓋35が取り出し孔34を閉鎖する位置(以下、閉鎖位置という)に位置した際、蓋35は、上部内フラップ16の先端の端壁13側の側面に当接して、蓋35の輸送箱10内への進入を防止している。すなわち、上部内フラップ16の先端の端壁13側の側面は蓋35の輸送箱10内への進入を防止するストッパの機能を有している。

【0035】

図1、図4に示すように、上部外フラップ18の基端において左右方向の中央部には、取り出し孔34に連通して凹状の切り欠孔18bが形成されている。一方、図4に示すように、上部内フラップ17の先端において端壁13側の側面には、突片17bが突出されている。前記突片17bは、上部内フラップ17に対して基端にて折れ曲がり自在にされている。図2、図3、図5(a)に示すように突片17bの下面には、雌又は雄の面ファスナー28が設けられている。

【0036】

図3に示すように、突片17bは、上部外フラップ18の切り欠孔18bに挿通されて下方へ折り曲げることにより、図1に示すように、閉鎖位置の蓋35の上部外面に設けられた雄又は雌の面ファスナー29(図4参照)に対して、着脱自在に接合する。なお、図2に示すように、蓋35の上端の左右方向の中央部には突片17bの厚み深さ分の凹部35cが凹設され、閉鎖位置に蓋35が位置した状態で、突片17bが折り曲げされた際、この凹部35c内に突片17bが挿通された状態となる。

【0037】

突片17b、及び面ファスナー28及び蓋35に設けられた面ファスナー29は保持手段に相当する。蓋35及び端壁14には、それぞれ指挿入孔35b、14aが形成されている。

【0038】

(実施形態の作用)

上記のように構成された輸送箱10は、商品を工場から出荷する場合に、使用される。図3は、輸送箱10内に商品を収納した後、上部内フラップ16,17を略水平状態にして折り曲げでその先端を互いに重ね合わせた状態を示している。又、図3に示すように、上部内フラップ17の突片17bを、上部外フラップ18の切り欠孔18bに挿入した状態になるように作業員が行う。この後、突片17bを下方へ折り曲げることにより、突片17bを閉鎖位置にある蓋35と前記面ファスナー(図示しない)により接合する。この接合により、蓋35は閉鎖位置に保持される。

【0039】

この後、上部外フラップ18、19の差し込み片18a,19aをそれぞれ上部内フラップ16、17の差込スリット24,25に差し込みすることにより、上部開閉面30を封緘する。

【0040】

工場から出荷された複数の輸送箱10は、例えば物流倉庫に運ばれた場合、ピッキングを行うために、図6に示すように段積みされる。段積みされた輸送箱10は、突片17bを上方へ上げて、蓋との接合状態を解除した後、蓋35を閉鎖位置から開放する(図2、図6参照)。

【0041】

作業者は、この状態で開けられた取り出し孔34を介して輸送箱10内にある商品をピッキングすることができる。

本実施形態では、取り出し孔34は、端壁13の中央部から上方に設けられているため、例えばね積み重ねられた商品の場合、上方にある商品を引き出す際に、下方に位置する商品が端壁13に干渉することになるため、下方に位置する商品が引きずられて輸送箱10から外部にでることはない。

【0042】

又、商品が小物等のようにバラで収納されている場合も同様に、作業者にピッキングされた商品に引きずられても、端壁13が阻止するため、輸送箱10から外部に出ることはない。

【0043】

商品が全て出された場合には、輸送箱10は、上部開閉面30、及び下部開閉面40のそれぞれのフラップ同士の係合を解除し、四角筒状の側壁部15を折り畳み状態にして工場へ運ぶことにより、リターナブルで再使用が可能である。

【0044】

本実施形態では、下記の特徴を有する。

(1) 本実施形態の輸送箱10は、端壁13には、箱体の内外を連通する取り出し孔34が形成され、取り出し孔34の周縁には取り出し孔34を開閉する蓋35が設けられている。又、蓋35が、閉鎖位置に位置する際に、両上部内フラップ16が蓋35を係止する。又、蓋35が閉鎖位置に位置する際に、蓋35を閉鎖位置に保持する突片17b、及び面ファスナー28,29(保持手段)が、前記蓋と箱体の間に設けられている。

【0045】

この結果、段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる。

【0046】

(2) 本実施形態の輸送箱10では、蓋35が、上下に開放するように下端が端壁13にヒンジ部35aを介して連結されている。又、蓋35は閉鎖位置に位置する際に、上部内フラップ16に対して、上端が係止される。この結果、上下に開放動作する蓋を開放することにより、取り出し孔からピッキングが可能となる。この場合、開放した蓋は自重により下方に垂れるため、蓋35が取り出し孔に自然に戻ることはなく、蓋に邪魔されることなくピッキングができる。

【0047】

(3) 本実施形態の輸送箱10は、取り出し孔34を有する端壁13は、取り出し孔34を挟むようにして、上方からの荷重を支える一対の柱部37が形成され、柱部37の上部は応力集中を抑制する拡幅部38(応力集中抑制部)が設けられている。

【0048】

(4) 本実施形態の輸送箱10では、蓋35は、端壁13に対して上下方向に折り曲げ可能な部位を介して一体に設けられており、ヒンジ部35aが、折り曲げ可能な部位としている。この結果、蓋を別体に設けて、後に取付けする場合と異なり、部品点数を少なくできる。

【0049】

(5) 本実施形態の輸送箱10は、蓋35が端壁13の高さの半分の高さに形成されているため、輸送箱を積み重ねた状態で、上に位置する輸送箱の蓋が開放状態の際、下に位置する他の輸送箱の取り出し孔に被ることがない。

【0050】

(第2実施形態)

次に第2実施形態の輸送箱10を図5(c)、(d)を参照して説明する。第2実施形態では、第1実施形態と同一構成、又は、相当する構成については同一符号を付し、第1実施形態と異なる構成を中心に説明する。

【0051】

本実施形態の端壁13は、左右の幅W2が両側壁11,12の幅W1よりも長くされている。又、本実施形態では、突片16a,17aが省略されて、上部内フラップ16,17は、四角板状に形成されて、輸送箱10は、上部開閉面30はいわゆる「みかん箱」形状であって上部外フラップ18,19が付け合わせフラップとして構成されている。図示はしないが、上部開閉面30、公知の方法で、封緘可能であるとともに、開梱可能である。例えば、上部外フラップ18,19と、上部内フラップ16,17の互いの重ね合わせ面に、それぞれ雄雌の面ファスナーを設けることにより開梱可能に封緘可能である。又、下部開閉面40は、第1実施形態度と同様の構成を有する。

【0052】

上部内フラップ16の先端部の下に上部内フラップ17の先端部が位置するように重ね合わされている。そして、第2実施形態では、図5(d)に示すように上部内フラップ16,17が取り出し孔34から見える位置に位置している。特に、上部内フラップ17の先端が水平状態の上部内フラップ16の先端よりも斜め下方に位置する。このため、上部内フラップ16,17の端壁13側の側面が、ストッパとして機能し、閉鎖位置に位置する蓋35に係止して、蓋35の内方への移動を阻止する。なお、蓋35の上下の長さは、本実施形態では、図5(d)に示すように端壁13の上下高さよりも短く、かつ1/2以上の長さを有する。

【0053】

なお、図5(c)に示すように、差し込み片18a,19a、差込スリット24,25、ガイドフラップ24a、25aは省略されている。

又、本実施形態では、突片17bが省略される代わりに、上部外フラップ18の基端部において、左右方向の中央部上面(外面)にフラップ33が貼着されている。フラップ33の先端部は端壁13から前方へ突出されるとともに、端壁13との境界近傍で下方へ折り曲げ可能となっている。フラップ33の下面には、突片17bの下面に設けられた面ファスナーと同様の面ファスナー(図示しない)が設けられている。フラップ33下面の面ファスナーは、フラップ33が下方に借り曲げされた際、閉鎖位置に位置する蓋35の外面上部に設けられた図示しない面ファスナー(第1実施形態の面ファスナー29に相当する)に脱着可能に接合可能となっている。

【0054】

本実施形態では、フラップ33、及びフラップ33に設けられた面ファスナー、蓋35に設けられた面ファスナーが保持手段に相当する。

上記のように構成された第2実施形態は、輸送箱10の端壁13,14の幅W2が側壁11,12の幅W1よりも長くしている。

【0055】

本実施形態においても、第1実施形態の上記(1)〜(3)の作用効果を奏することができる。

(第3実施形態)

次に、第3実施形態の輸送箱10について図7(a)〜(c)を参照して説明する。第3実施形態は、第2実施形態と同様に、上部開閉面30、下部開閉面40が構成されている。下部開閉面40は、第1実施形態度と同様の構成を有する。すなわち、本実施形態では、図7(c)に示すように下部内フラップ22,23は端壁13,14の下縁に連結され、下部外フラップ20,21は、側壁11,12の下縁に連結されている。前記下部外フラップ20,21及び下部内フラップ22,23はアメリカンロック式で開梱可能に封緘され、この封緘状態で輸送箱10は下部開閉面40を有する。

【0056】

本実施形態では、第2実施形態と同様に、上部内フラップ16,17の端壁13側の側面が、ストッパとして機能し、閉鎖位置に位置する蓋35に係止して、蓋35の内方への移動を阻止する。

【0057】

本実施形態では、第2実施形態の構成において、上部外フラップ18の基端側に一対の切り欠孔18bが形成されているところが異なっている。又、一対の切り欠孔18bには、図7(c)に示すように、上部内フラップ16、上部内フラップ17のそれぞれ先端において、端壁13側に位置する上面にフラップ31,32がそれぞれ貼着されている。フラップ31,32の下面には、面ファスナー28がそれぞれ設けられている。

【0058】

蓋35の外面先端には、一対の面ファスナー29が設けられている。又、上部外フラップ18の基端には、フラップ31,32先端を外部へ通過させた一対の切り欠孔18bが形成されている。フラップ31,32は、図7(a)に示すように閉鎖位置に位置する際、中間部で折れ曲がりされて、面ファスナー28,29とが接合されることにより、蓋35の閉鎖位置の保持を安定的に行う。第3実施形態では、端壁13の幅W2が側壁11,12の幅W1よりも長い幅を有する場合のように蓋35の長さ方向(左右方向)が長い場合、その長さ方向に一対のフラップ31,32を有することにより、輸送箱10に物品を収納して搬送する場合に、蓋35を安定して保持することができる。

【0059】

(第4実施形態)

次に、第4実施形態の輸送箱10について、図8(a)〜(c)を参照して説明する。本実施形態の輸送箱10は、第1実施形態の構成中、差し込み片18a,19a、及び

差込スリット24,25が省略され、その代わりに、図8(b)に示すように、上部開閉面30を封緘する手段として、上部外フラップ18、19の下面に雄又は雌の面ファスナー50が設けられ、上部内フラップ16,17の上面に雌又は雄の面ファスナー51が設けられている。そして、上部外フラップ18,19を上部内フラップ16,17に重ね合わされた際に、面ファスナー50,51が接合することにより、封緘状態となるようにされている。又、下部開閉面40は、アメリカンロック式の代わりに、上部開閉面30と同様に、下部外フラップ20,21の上面に図示はしないが雄又は雌の面ファスナーが設けられ、下部内フラップ22,23の下面に雌又は雄の図示はしないが面ファスナーが設けられている。そして、下部外フラップ20を下部内フラップ22,23に重ね合わされた際に、図示しない面ファスナー同士が接合することにより、封緘状態となるようにされている。

【0060】

又、本実施形態では、端壁14に、端壁13に設けられた蓋35と同様に取り出し孔及び蓋が設けられている。端壁14に設けられた蓋、取り出し孔、及び該蓋を閉鎖位置に保持する保持手段は、端壁13側に設けられたそれぞれの構成部材と同様であるため、第1実施形態に付したそれらの構成部材に「100」を付加した符号を付けて説明を省略する。又、上部外フラップ19の基端には、上部外フラップ18に設けられた切り欠孔18bと同様に切り欠孔19bが設けられている。又、上部内フラップ16には、上部内フラップ17に設けられた突片17bと同様に突片16bが設けられている。突片16bには、突片17bの下面には、図示はしないが、突片17bと同様に面ファスナーが設けられている。又、蓋135には、蓋35と同様に面ファスナー129が設けられている。そして、蓋135が端壁14の取り出し孔の閉鎖位置に位置する際、突片16bが、上部外フラップ19の切り欠孔19bに挿通されて下方へ折り曲げられることにより、閉鎖位置の蓋135の上部外面に設けられた面ファスナー128に対して、着脱自在に接合する。突片16b、及び16bに設けられた面ファスナー128及び蓋135に設けられた面ファスナー129は保持手段に相当する。

【0061】

なお、蓋135は、蓋35と同様に、閉鎖位置に位置する際に、上部内フラップ16,17における端壁14側の側面に係止された状態になる。

本実施形態では、両端壁13,14に取り出し孔34,134、蓋35,135、及び保持手段がそれぞれが設けられることにより、工場から運ばれる際には、ピッキング用の取り出し孔34,134を蓋35,135により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁13,14に設けられた取り出し孔34,134を介して収納された物品を容易にピッキングすることができる。

【0062】

(第5実施形態)

次に、第5実施形態を、図9(a)、(b)を参照して説明する。第5実施形態の輸送箱10は、第4実施形態の構成を変更したものである。第4実施形態では、第5実施形態の構成中、蓋135、取り出し孔134、切り欠孔19b、突片16bが省略されるとともに、端壁13に対して切り込みより形成した蓋35の代わりに、剛性を有する透明部材からなる蓋45が基端を取り出し孔34下縁に対してヒンジ部としてのヒンジ部材46を介して取付けされている。蓋45は、例えば、アクリル樹脂等の透明な材質からなり、取り出し孔34内に嵌合可能な形状に形成されている。このため、蓋45は、第4実施形態の蓋35と同様に、閉鎖位置に位置する際に、上部内フラップ16,17の端壁13側側面に係止可能である。蓋45の上部外面には、突片17bの面ファスナー28に接合する面ファスナー29が設けられている。

【0063】

本実施形態においても、突片17b、及び面ファスナー28及び蓋45に設けられた面ファスナー29は保持手段に相当する。蓋35及び端壁14には、それぞれ指挿入孔45aが形成されている。

【0064】

第5実施形態は、下記の特徴がある。

(6) 本実施形態では、蓋45が、端壁13とは別体に設けられて、ヒンジ部材46を介して端壁13に連結されている。この結果、上下に開放動作する蓋を開放することにより、取り出し孔からピッキングが可能となり、開放した蓋は自重により下方に垂れるため、蓋が取り出し孔に自然に戻ることはなく、蓋に邪魔されることなくピッキングができる。

【0065】

(7) 本実施形態では、蓋45は、透明部材から形成されている。この結果、ピッキング時に、蓋45が閉められている場合、蓋45を介して、内部を物品を確認した後、ピッキング作業を行うことができる。

【0066】

(第5実施形態の変形例)

図10(a)、(b)は、第5実施形態の変形例である。この変形例は、図9(a)、(b)の実施形態が、輸送箱10の高さが低くしたものに対して、変形例の輸送箱10はね高さが高くなるようにしているところが異なっている。他の構成は、第5実施形態と同様である。このように構成すると、比較的、高さを有する物品の運送及びピッキングが可能となる。

【0067】

なお、本発明の実施形態は前記実施形態に限定されるものではなく、下記のように変更しても良い。

・ 前記実施形態において、アメリカンロック式で封緘する代わりに、アメリカンロック式以外の他の公知の封緘形態で行っても良い。

【0068】

・ 前記各実施形態では、取り出し孔34は、略四角形状としているが、取り出し孔34の形状は限定するものではない。なお、取り出し孔34を有する端壁(又は側壁)の柱部の上部に拡幅部を有するように形成できる形状であればよい。例えば、正五角形、上部に半円部を有する半円形等を挙げることができる。

【0069】

・ 第1実施形態では、重なり合った両上部内フラップ16,17のうち、先端が上部内フラップ17よりも下方に位置する上部内フラップ16を、蓋35の輸送箱10内への進入を防止するストッパとしている。しかし、この構成に限定するものではなく、閉鎖位置から、蓋35が箱体の内部に移動しようとする際に干渉する位置に、いずれか一方、又は両上部内フラップ16、17が位置するのであればよい。

【0070】

・ 第1実施形態では、蓋35の高さが端壁13の高さの半分に形成したが、蓋35の上下長さを端壁13の高さの半分以下の長さにしてもよい。蓋35が端壁13の高さの半分以下の上下長さに形成されていると、輸送箱を積み重ねた状態で、上に位置する輸送箱の蓋が開放状態の際、下に位置する他の輸送箱の取り出し孔に被ることがない。このため、前記下に位置する他の輸送箱内の商品をピッキングする際に上に位置する輸送箱の開放状態の蓋が邪魔になることなくピッキングすることができる。

【0071】

・ 図7(a)、(b)の第3実施形態では、1つの取り出し孔34、1つの蓋35を設ける代わりに、図11(a)、(b)に示すように、端壁13に2個以上の取り出し孔34A,34Bとその数に合わせた蓋35A,35B等を併設するようにしてもよい。なお、図11(a)では、2個の蓋を設けた例である。この場合、図11(a)、(b)に示すように、取り出し孔34A,34B間に柱部37A、拡幅部38Aを設けるものとする。このように構成されていると、小さな物品が、輸送箱10に点在していると、取り出しやすい取り出し孔の蓋を開けるだけで、物品を取り出すことができる。

【0072】

・ 第5実施形態の透明部材の代わりに、段ポール等の不透明な部材、或いは合成樹脂からなる半透明な部材から形成してもよい。

【符号の説明】

【0073】

10…輸送箱、11,12…側壁、13,14…端壁、15…側壁部、

16,17…上部内フラップ、18,19…上部外フラップ、

20,21…下部外フラップ、22,23…下部内フラップ、

30…上部開閉面、35a…ヒンジ部、40…下部開閉面。

【技術分野】

【0001】

本発明は、輸送箱に関し、特に、側面に取り出し孔を備えてピッキングが可能な輸送箱する。

【背景技術】

【0002】

現在、物流・流通において、工場から物流倉庫へ物品の輸送箱(通箱)として使用でき、物流倉庫では物品を収容した容器を積み重ねて物品を取り出し可能な状態で陳列し、ピッキング可能な輸送箱は、例えば、特許文献1の折畳み容器(折り畳みコンテナ)が公知である。特許文献1の折畳み容器は、底部材と上枠部材間の周壁部分が折り畳み可能に構成されるとともに、周壁部分に、開口部が設けられて、該開口部には取り外し可能な閉鎖板が設けられている。この構成によって、前記閉鎖板を取り外すことにより、開口部からピッキングを行うことができる。特許文献1の構成は、プラスチックから前記底部材、上部枠材、閉鎖板等の各種の部材により構成されているため、部材点数が多くなり、又、前記各部材を連結、或いは、折り畳み可能な構成とするための組み付け工数が増大する問題がある。

【0003】

上記の折り畳みコンテナに代えて、ピッキングが可能な輸送箱としては段ボールが考えられる。なお、従来の物流で使用される段ボールは、一般的にはワンウエイで使用されていることが多い。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−35604号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、段ボールは、開梱した後、折り畳みすれば、容積が減って、再び工場に戻すことが容易にできることから、再利用することが可能である。しかし、物流倉庫において、段ボール製の輸送箱から物品をピッキングする場合、従来は、段ボール製の輸送箱は、上部開閉面を開梱した状態にしないとピッキングできないことから、不便であり、使用しずらい問題がある。特に輸送箱を段積みした状態では、上部開閉面からではピッキングできない。

【0006】

本発明の目的は、上記課題を解決して、段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる輸送箱を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1の発明は、互いに対向する一対の端壁と、前記一対の端壁に連接されて互いに対向する一対の側壁とから四角筒状の箱体が形成され、前記各側壁の下縁に設けられた下部外フラップと、前記各端壁の下縁に設けられた下部内フラップとが封緘されて下部開閉面が構成され、前記各側壁の上縁に設けられた上部外フラップと、前記各端壁の上縁に設けられた上部内フラップとが封緘されて上部開閉面が構成された段ボールからなる輸送箱において、前記一対の端壁のうち少なくとも一方の端壁には、前記箱体の内外を連通する取り出し孔が形成され、前記取り出し孔の周縁には、該取り出し孔を開閉する蓋が設けられ、前記蓋が、前記取り出し孔を閉鎖する位置(以下、閉鎖位置という)に位置する際に、前記上部内フラップが前記蓋を係止し、前記蓋が閉鎖位置に位置する際に、前記蓋を閉鎖位置に保持する保持手段が、前記蓋と箱体の間に設けられていることを特徴とすることを特徴とする輸送箱を要旨としている。

【0008】

請求項2の発明は、請求項1において、前記蓋は、上下に開放するように下端が前記端壁にヒンジ部を介して連結され、前記蓋は閉鎖位置に位置する際に、前記上部内フラップの一部に対して、上端が係止されることを特徴とする。

【0009】

請求項3の発明は、請求項2において、前記取り出し孔を有する端壁は、前記取り出し孔を挟むようにして、上方からの荷重を支える一対の柱部が形成され、前記柱部の上部は応力集中を抑制する応力集中抑制部が設けられていることを特徴とする。

【0010】

請求項4の発明は、請求項2又は請求項3において、前記蓋は、前記端壁に対して上下方向に折り曲げ可能な部位を介して一体に設けられており、前記ヒンジ部が、前記折り曲げ可能な部位であることを特徴とする。

【0011】

請求項5の発明は、請求項2において、前記蓋は、前記端壁とは別体に設けられて、ヒンジ部としてのヒンジ部材を介して前記端壁に連結されていることを特徴とする。

請求項6の発明は、請求項5において、前記蓋は、透明部材から形成されていることを特徴とする。

【0012】

請求項7の発明は、請求項2乃至請求項6のうちいずれか1項において、前記蓋は、端壁の高さの半分以下の高さに形成されていることを特徴とする。

請求項8の発明は、請求項1乃至請求項7のうちいずれか1項において、前記蓋は、1つの端壁に設けられた複数の取り出し孔に対して、それぞれ設けられていることを特徴とする。

【発明の効果】

【0013】

請求項1の発明によれば、段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる。

【0014】

請求項2の発明によれば、上下に開放動作する蓋を開放することにより、取り出し孔からピッキングが可能となり、開放した蓋は自重により下方に垂れるため、蓋が取り出し孔に自然に戻ることはなく、蓋に邪魔されることなくピッキングができる。

【0015】

請求項3の発明によれば、段積みされた場合、柱部に生ずる応力集中を抑制でき、段積みを可能にすることができる。

請求項4の発明によれば、蓋を別体に設けて、後に取付けする場合と異なり、部品点数を少なくできる。

【0016】

請求項5の発明によれば、端壁にヒンジ部材を介して連結された蓋を備えた構成によっても、請求項2に記載の作用効果を容易に実現できる。

請求項6の発明によれば、ピッキング時に、蓋が閉められている場合、蓋を介して、内部を物品を確認した後、ピッキング作業を行うことができる。

【0017】

請求項7の発明によれば、蓋が端壁の高さの半分以下の高さに形成されていると、輸送箱を積み重ねた状態で、上に位置する輸送箱の蓋が開放状態の際、下に位置する他の輸送箱の取り出し孔に被ることがない。このため、前記下に位置する他の輸送箱内の商品をピッキングする際に上に位置する輸送箱の開放状態の蓋が邪魔になることなくピッキングすることができる。

【0018】

請求項8の発明によれば、小さな物品が、輸送箱に点在していると、取り出しやすい取り出し孔の蓋を開けるだけで、物品を取り出すことができる。

【図面の簡単な説明】

【0019】

【図1】第1実施形態の輸送箱の斜視図。

【図2】第1実施形態の取り出し口を開放した状態の輸送箱の斜視図。

【図3】第1実施形態の上部外フラップを開いた状態の輸送箱の斜視図。

【図4】第1実施形態の輸送箱の展開図。

【図5】(a)は第1実施形態の輸送箱の平面図、(b)は第1実施形態の輸送箱の正面図、(c)は第2実施形態の平面図、(d)は第2実施形態の輸送箱の正面図。

【図6】第1実施例の輸送箱を積み上げた状態の斜視図。

【図7】(a)は第3実施形態の輸送箱の斜視図、(b)は第3実施形態の取り出し口を開放した状態の輸送箱の斜視図、(c)は第3実施形態の輸送箱の展開図。

【図8】(a)は第4実施形態の取り出し口を開放した状態の輸送箱の斜視図、(b)は第4実施形態において、第1実施形態の図3相当図、(c)は第4実施形態の輸送箱の展開図。

【図9】(a)は第5実施形態の輸送箱の斜視図、(b)は第5実施形態の取り出し口を開放した状態の輸送箱の斜視図。

【図10】(a)は第5実施形態の変形例の斜視図、(b)は第5実施形態の変形例取り出し口を開放した状態の輸送箱の斜視図。

【図11】(a)は第6実施形態の輸送箱の斜視図、(b)は第6実施形態の取り出し口を開放した状態の輸送箱の斜視図。

【発明を実施するための形態】

【0020】

(第1実施形態)

以下、本発明を具体化した第1実施形態の輸送箱を図1〜図6を参照して説明する。

図1に示すように、輸送箱10は、封緘状態で直方体状に形成されて箱体を構成する。本実施形態では、通箱としての輸送箱10は、プラスチック段ボールからなるが、材質は限定するものではなく、段ボール原紙、ポリエチレン発泡シート、ポリプロピレン発泡シート、プラスチック段ボール、ポリエチレンシート(ボード)、ポリプロピレンシート(ボード)、ポリエチレンテレフタレート(PET)シート(ボード)などの合成樹脂製であってもよい。

【0021】

図1、図4に示すように、輸送箱10は、左右一対の側壁11,12と、両側壁11,12間に位置する前後一対の端壁13,14とにより、箱状態で四角筒状となる側壁部15を有する。又、輸送箱10は、各側壁11,12の上縁を基端としてそれぞれ延出された一対の上部内フラップ16,17、及び各端壁13,14の上縁を基端としてそれぞれ延出された一対の上部外フラップ18,19を備える。前記上部外フラップ18,19の先端の両角部には、差し込み片18a,19aがそれぞれ形成されている。本実施形態では、側壁11,12の幅W1は、端壁13,14の幅W2よりも長くされている。

【0022】

上記輸送箱10は、両上部内フラップ16,17の外側に両上部外フラップ18,19が重ねられた状態で封緘されるように構成された上部開閉面30を有する。

以下に、上部開閉面30の封緘について説明する。

【0023】

本実施形態では、上部内フラップ16の先端において、長手方向の特定部位Pから端壁14に近い部位は、遠い部位よりも短手方向(図1,3において左右方向)の長さが長くなるように突片16aが形成されている。

【0024】

又、上部内フラップ17の先端において、長手方向の特定部位Qから端壁13に近い部位は、遠い部位よりも短手方向(図1,3において左右方向)が長くなるように突片17aが形成されている。

【0025】

なお、前記特定部位P,Qは、図3に示すように上部内フラップ16,17を略水平状態になるように折り畳んだ際に互いに接する部位となる。上記のように上部内フラップ16,17同士が折り畳まれた際、上部内フラップ16の先端において、特定部位Pから端壁13側迄の部位は、上部内フラップ17の突片17aの下面に位置するように重ね合わされている。従って、上部内フラップ16の先端において、特定部位Pから端壁13側迄の部位は、上部内フラップ17の突片17aが略水平状態となるため、図5(b)に示すように水平面よりも斜め下方に斜状に位置する。

【0026】

一方、上記のように略水平状態になるように上部内フラップ16,17同士が折り畳まれた際、上部内フラップ17の先端において、特定部位Qから端壁14側迄の部位は、上部内フラップ16の突片16aの下面に位置するように重ね合わされている。

【0027】

又、上部内フラップ16,17には、各側壁11,12に近い部分を斜めにハ字状に配置した一対の差込スリット24、25がそれぞれ形成されている。差込スリット24,25は略コ字状をなしている。そして、該差込スリット24,25の切断により図4に示すように基端が点線で示されたガイドフラップ24a,25aが設けられている。そして、上部内フラップ16,17に対して重ね方向に折り曲げられた上部外フラップ18,19の両差し込み片18a,19aが、ガイドフラップ24a,25aにガイドされるとともに差込スリット24、25を介して上部内フラップ16,17の内側に挿入されている。

【0028】

上部外フラップ18、19の両上部内フラップ16、17に対する両差し込み片18a,19aの差込スリット24、25への差し込みの解除は、前記挿入方向とは逆方向に行うことにより、容易に解除が可能である。又、図3の状態で、両上部内フラップ16,17同士の係合の解除も、上部内フラップ16,17同士の係合とは反対方向に移動すれば、両者の係合の解除が可能である。

【0029】

上記のように上部開閉面30が形成されて、上部開閉面30が封緘されている。

又、輸送箱10は、各側壁11,12の下縁を基端としてそれぞれ延出された一対の下部外フラップ20,21、及び各端壁13,14の下縁を基端としてそれぞれ延出された一対の下部内フラップ22,23を備える。前記下部外フラップ20,21及び下部内フラップ22,23はアメリカンロック式で開梱可能に封緘されている。この封緘状態で輸送箱10は下部開閉面40を有する。

【0030】

端壁13には、ピッキング用の取り出し孔34が形成されている。本実施形態では取り出し孔34の形状は、略四角形状に形成されている。

本実施形態の取り出し孔34は、端壁13の上下方向長さ、すなわち高さの半分(1/2)に位置して左右方向に延びる下縁34a(図5(b)参照と、端壁13の上部高さと同じ高さに位置して左右方向に延びる上縁34bを有する。上縁34bは、上部外フラップ18の下端面と一致する。

【0031】

又、下縁34aと上縁34bの左右両端は、一対の左右両側縁34c,34dで連結されている。左側縁34c及び右側縁34dの上部は、徐々に互いに接近するように斜めに形成されている。この結果、図1に示すように、端壁13において、取り出し孔34を除く、高さ方向の中央部から上方の部位は柱部37が形成されている。柱部37の上部において、左側縁34c及び右側縁34dが斜めに形成された部分は、左右幅が上方にいくほど徐々に長くなるように形成されている。以下、この部分を拡幅部38という。

【0032】

このように、複数の輸送箱10を互いに積み重ねた際、下方に位置する輸送箱10は上方に位置する輸送箱10及び輸送箱10内の商品の荷重を支える。このとき、取り出し孔34を有する端壁13は、上方から加わる荷重を、柱部37により支えるようにされている。又、上部に拡幅部38を有することにより、柱部37に生ずる応力集中を抑制するようにしている。拡幅部38、応力集中抑制部に相当する。

【0033】

又、取り出し孔34の下縁34aには、取り出し孔34を開閉する蓋35が折れ曲がり可能に連結されて、上下に開閉可能になっている。蓋35が折れ曲がり可能な端壁13の部位(図3において点線で示す部位)は、ヒンジ部35aに相当する。蓋35は、平板状の端壁13に対して取り出し孔34の上縁34b,左右両側縁34c,34dを切り込むことにより形成されている。蓋35は、端壁13の高さ方向の長さの1/2としている。この長さは、取り出し孔34の上下方向の長さに対応して設けられている。

【0034】

取り出し孔34の上縁34bは、図5に示すように、上部外フラップ18の下端面と一致し、かつ、上部内フラップ16の先端において、特定部位Pから端壁13側迄の部位は、上部内フラップ17の突片17aが略水平状態となるため、図5(b)に示すように水平面よりも斜め下方に斜状に位置する。このため、図5(b)に示すように取り出し孔34の上縁34bの下方には、突片17aの下方に位置する上部内フラップ16の先端の端壁13側の側面が位置する。この状態で、蓋35が取り出し孔34を閉鎖する位置(以下、閉鎖位置という)に位置した際、蓋35は、上部内フラップ16の先端の端壁13側の側面に当接して、蓋35の輸送箱10内への進入を防止している。すなわち、上部内フラップ16の先端の端壁13側の側面は蓋35の輸送箱10内への進入を防止するストッパの機能を有している。

【0035】

図1、図4に示すように、上部外フラップ18の基端において左右方向の中央部には、取り出し孔34に連通して凹状の切り欠孔18bが形成されている。一方、図4に示すように、上部内フラップ17の先端において端壁13側の側面には、突片17bが突出されている。前記突片17bは、上部内フラップ17に対して基端にて折れ曲がり自在にされている。図2、図3、図5(a)に示すように突片17bの下面には、雌又は雄の面ファスナー28が設けられている。

【0036】

図3に示すように、突片17bは、上部外フラップ18の切り欠孔18bに挿通されて下方へ折り曲げることにより、図1に示すように、閉鎖位置の蓋35の上部外面に設けられた雄又は雌の面ファスナー29(図4参照)に対して、着脱自在に接合する。なお、図2に示すように、蓋35の上端の左右方向の中央部には突片17bの厚み深さ分の凹部35cが凹設され、閉鎖位置に蓋35が位置した状態で、突片17bが折り曲げされた際、この凹部35c内に突片17bが挿通された状態となる。

【0037】

突片17b、及び面ファスナー28及び蓋35に設けられた面ファスナー29は保持手段に相当する。蓋35及び端壁14には、それぞれ指挿入孔35b、14aが形成されている。

【0038】

(実施形態の作用)

上記のように構成された輸送箱10は、商品を工場から出荷する場合に、使用される。図3は、輸送箱10内に商品を収納した後、上部内フラップ16,17を略水平状態にして折り曲げでその先端を互いに重ね合わせた状態を示している。又、図3に示すように、上部内フラップ17の突片17bを、上部外フラップ18の切り欠孔18bに挿入した状態になるように作業員が行う。この後、突片17bを下方へ折り曲げることにより、突片17bを閉鎖位置にある蓋35と前記面ファスナー(図示しない)により接合する。この接合により、蓋35は閉鎖位置に保持される。

【0039】

この後、上部外フラップ18、19の差し込み片18a,19aをそれぞれ上部内フラップ16、17の差込スリット24,25に差し込みすることにより、上部開閉面30を封緘する。

【0040】

工場から出荷された複数の輸送箱10は、例えば物流倉庫に運ばれた場合、ピッキングを行うために、図6に示すように段積みされる。段積みされた輸送箱10は、突片17bを上方へ上げて、蓋との接合状態を解除した後、蓋35を閉鎖位置から開放する(図2、図6参照)。

【0041】

作業者は、この状態で開けられた取り出し孔34を介して輸送箱10内にある商品をピッキングすることができる。

本実施形態では、取り出し孔34は、端壁13の中央部から上方に設けられているため、例えばね積み重ねられた商品の場合、上方にある商品を引き出す際に、下方に位置する商品が端壁13に干渉することになるため、下方に位置する商品が引きずられて輸送箱10から外部にでることはない。

【0042】

又、商品が小物等のようにバラで収納されている場合も同様に、作業者にピッキングされた商品に引きずられても、端壁13が阻止するため、輸送箱10から外部に出ることはない。

【0043】

商品が全て出された場合には、輸送箱10は、上部開閉面30、及び下部開閉面40のそれぞれのフラップ同士の係合を解除し、四角筒状の側壁部15を折り畳み状態にして工場へ運ぶことにより、リターナブルで再使用が可能である。

【0044】

本実施形態では、下記の特徴を有する。

(1) 本実施形態の輸送箱10は、端壁13には、箱体の内外を連通する取り出し孔34が形成され、取り出し孔34の周縁には取り出し孔34を開閉する蓋35が設けられている。又、蓋35が、閉鎖位置に位置する際に、両上部内フラップ16が蓋35を係止する。又、蓋35が閉鎖位置に位置する際に、蓋35を閉鎖位置に保持する突片17b、及び面ファスナー28,29(保持手段)が、前記蓋と箱体の間に設けられている。

【0045】

この結果、段ボール製の輸送箱が工場から運ばれる際には、ピッキング用の取り出し孔を蓋により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁に設けられた取り出し孔を介して収納された物品を容易にピッキングすることができる。

【0046】

(2) 本実施形態の輸送箱10では、蓋35が、上下に開放するように下端が端壁13にヒンジ部35aを介して連結されている。又、蓋35は閉鎖位置に位置する際に、上部内フラップ16に対して、上端が係止される。この結果、上下に開放動作する蓋を開放することにより、取り出し孔からピッキングが可能となる。この場合、開放した蓋は自重により下方に垂れるため、蓋35が取り出し孔に自然に戻ることはなく、蓋に邪魔されることなくピッキングができる。

【0047】

(3) 本実施形態の輸送箱10は、取り出し孔34を有する端壁13は、取り出し孔34を挟むようにして、上方からの荷重を支える一対の柱部37が形成され、柱部37の上部は応力集中を抑制する拡幅部38(応力集中抑制部)が設けられている。

【0048】

(4) 本実施形態の輸送箱10では、蓋35は、端壁13に対して上下方向に折り曲げ可能な部位を介して一体に設けられており、ヒンジ部35aが、折り曲げ可能な部位としている。この結果、蓋を別体に設けて、後に取付けする場合と異なり、部品点数を少なくできる。

【0049】

(5) 本実施形態の輸送箱10は、蓋35が端壁13の高さの半分の高さに形成されているため、輸送箱を積み重ねた状態で、上に位置する輸送箱の蓋が開放状態の際、下に位置する他の輸送箱の取り出し孔に被ることがない。

【0050】

(第2実施形態)

次に第2実施形態の輸送箱10を図5(c)、(d)を参照して説明する。第2実施形態では、第1実施形態と同一構成、又は、相当する構成については同一符号を付し、第1実施形態と異なる構成を中心に説明する。

【0051】

本実施形態の端壁13は、左右の幅W2が両側壁11,12の幅W1よりも長くされている。又、本実施形態では、突片16a,17aが省略されて、上部内フラップ16,17は、四角板状に形成されて、輸送箱10は、上部開閉面30はいわゆる「みかん箱」形状であって上部外フラップ18,19が付け合わせフラップとして構成されている。図示はしないが、上部開閉面30、公知の方法で、封緘可能であるとともに、開梱可能である。例えば、上部外フラップ18,19と、上部内フラップ16,17の互いの重ね合わせ面に、それぞれ雄雌の面ファスナーを設けることにより開梱可能に封緘可能である。又、下部開閉面40は、第1実施形態度と同様の構成を有する。

【0052】

上部内フラップ16の先端部の下に上部内フラップ17の先端部が位置するように重ね合わされている。そして、第2実施形態では、図5(d)に示すように上部内フラップ16,17が取り出し孔34から見える位置に位置している。特に、上部内フラップ17の先端が水平状態の上部内フラップ16の先端よりも斜め下方に位置する。このため、上部内フラップ16,17の端壁13側の側面が、ストッパとして機能し、閉鎖位置に位置する蓋35に係止して、蓋35の内方への移動を阻止する。なお、蓋35の上下の長さは、本実施形態では、図5(d)に示すように端壁13の上下高さよりも短く、かつ1/2以上の長さを有する。

【0053】

なお、図5(c)に示すように、差し込み片18a,19a、差込スリット24,25、ガイドフラップ24a、25aは省略されている。

又、本実施形態では、突片17bが省略される代わりに、上部外フラップ18の基端部において、左右方向の中央部上面(外面)にフラップ33が貼着されている。フラップ33の先端部は端壁13から前方へ突出されるとともに、端壁13との境界近傍で下方へ折り曲げ可能となっている。フラップ33の下面には、突片17bの下面に設けられた面ファスナーと同様の面ファスナー(図示しない)が設けられている。フラップ33下面の面ファスナーは、フラップ33が下方に借り曲げされた際、閉鎖位置に位置する蓋35の外面上部に設けられた図示しない面ファスナー(第1実施形態の面ファスナー29に相当する)に脱着可能に接合可能となっている。

【0054】

本実施形態では、フラップ33、及びフラップ33に設けられた面ファスナー、蓋35に設けられた面ファスナーが保持手段に相当する。

上記のように構成された第2実施形態は、輸送箱10の端壁13,14の幅W2が側壁11,12の幅W1よりも長くしている。

【0055】

本実施形態においても、第1実施形態の上記(1)〜(3)の作用効果を奏することができる。

(第3実施形態)

次に、第3実施形態の輸送箱10について図7(a)〜(c)を参照して説明する。第3実施形態は、第2実施形態と同様に、上部開閉面30、下部開閉面40が構成されている。下部開閉面40は、第1実施形態度と同様の構成を有する。すなわち、本実施形態では、図7(c)に示すように下部内フラップ22,23は端壁13,14の下縁に連結され、下部外フラップ20,21は、側壁11,12の下縁に連結されている。前記下部外フラップ20,21及び下部内フラップ22,23はアメリカンロック式で開梱可能に封緘され、この封緘状態で輸送箱10は下部開閉面40を有する。

【0056】

本実施形態では、第2実施形態と同様に、上部内フラップ16,17の端壁13側の側面が、ストッパとして機能し、閉鎖位置に位置する蓋35に係止して、蓋35の内方への移動を阻止する。

【0057】

本実施形態では、第2実施形態の構成において、上部外フラップ18の基端側に一対の切り欠孔18bが形成されているところが異なっている。又、一対の切り欠孔18bには、図7(c)に示すように、上部内フラップ16、上部内フラップ17のそれぞれ先端において、端壁13側に位置する上面にフラップ31,32がそれぞれ貼着されている。フラップ31,32の下面には、面ファスナー28がそれぞれ設けられている。

【0058】

蓋35の外面先端には、一対の面ファスナー29が設けられている。又、上部外フラップ18の基端には、フラップ31,32先端を外部へ通過させた一対の切り欠孔18bが形成されている。フラップ31,32は、図7(a)に示すように閉鎖位置に位置する際、中間部で折れ曲がりされて、面ファスナー28,29とが接合されることにより、蓋35の閉鎖位置の保持を安定的に行う。第3実施形態では、端壁13の幅W2が側壁11,12の幅W1よりも長い幅を有する場合のように蓋35の長さ方向(左右方向)が長い場合、その長さ方向に一対のフラップ31,32を有することにより、輸送箱10に物品を収納して搬送する場合に、蓋35を安定して保持することができる。

【0059】

(第4実施形態)

次に、第4実施形態の輸送箱10について、図8(a)〜(c)を参照して説明する。本実施形態の輸送箱10は、第1実施形態の構成中、差し込み片18a,19a、及び

差込スリット24,25が省略され、その代わりに、図8(b)に示すように、上部開閉面30を封緘する手段として、上部外フラップ18、19の下面に雄又は雌の面ファスナー50が設けられ、上部内フラップ16,17の上面に雌又は雄の面ファスナー51が設けられている。そして、上部外フラップ18,19を上部内フラップ16,17に重ね合わされた際に、面ファスナー50,51が接合することにより、封緘状態となるようにされている。又、下部開閉面40は、アメリカンロック式の代わりに、上部開閉面30と同様に、下部外フラップ20,21の上面に図示はしないが雄又は雌の面ファスナーが設けられ、下部内フラップ22,23の下面に雌又は雄の図示はしないが面ファスナーが設けられている。そして、下部外フラップ20を下部内フラップ22,23に重ね合わされた際に、図示しない面ファスナー同士が接合することにより、封緘状態となるようにされている。

【0060】

又、本実施形態では、端壁14に、端壁13に設けられた蓋35と同様に取り出し孔及び蓋が設けられている。端壁14に設けられた蓋、取り出し孔、及び該蓋を閉鎖位置に保持する保持手段は、端壁13側に設けられたそれぞれの構成部材と同様であるため、第1実施形態に付したそれらの構成部材に「100」を付加した符号を付けて説明を省略する。又、上部外フラップ19の基端には、上部外フラップ18に設けられた切り欠孔18bと同様に切り欠孔19bが設けられている。又、上部内フラップ16には、上部内フラップ17に設けられた突片17bと同様に突片16bが設けられている。突片16bには、突片17bの下面には、図示はしないが、突片17bと同様に面ファスナーが設けられている。又、蓋135には、蓋35と同様に面ファスナー129が設けられている。そして、蓋135が端壁14の取り出し孔の閉鎖位置に位置する際、突片16bが、上部外フラップ19の切り欠孔19bに挿通されて下方へ折り曲げられることにより、閉鎖位置の蓋135の上部外面に設けられた面ファスナー128に対して、着脱自在に接合する。突片16b、及び16bに設けられた面ファスナー128及び蓋135に設けられた面ファスナー129は保持手段に相当する。

【0061】

なお、蓋135は、蓋35と同様に、閉鎖位置に位置する際に、上部内フラップ16,17における端壁14側の側面に係止された状態になる。

本実施形態では、両端壁13,14に取り出し孔34,134、蓋35,135、及び保持手段がそれぞれが設けられることにより、工場から運ばれる際には、ピッキング用の取り出し孔34,134を蓋35,135により安定して閉鎖することができるとともに収納された物品が外部に出ることはなく、受け入れた側においてピッキングする場合、端壁13,14に設けられた取り出し孔34,134を介して収納された物品を容易にピッキングすることができる。

【0062】

(第5実施形態)

次に、第5実施形態を、図9(a)、(b)を参照して説明する。第5実施形態の輸送箱10は、第4実施形態の構成を変更したものである。第4実施形態では、第5実施形態の構成中、蓋135、取り出し孔134、切り欠孔19b、突片16bが省略されるとともに、端壁13に対して切り込みより形成した蓋35の代わりに、剛性を有する透明部材からなる蓋45が基端を取り出し孔34下縁に対してヒンジ部としてのヒンジ部材46を介して取付けされている。蓋45は、例えば、アクリル樹脂等の透明な材質からなり、取り出し孔34内に嵌合可能な形状に形成されている。このため、蓋45は、第4実施形態の蓋35と同様に、閉鎖位置に位置する際に、上部内フラップ16,17の端壁13側側面に係止可能である。蓋45の上部外面には、突片17bの面ファスナー28に接合する面ファスナー29が設けられている。

【0063】

本実施形態においても、突片17b、及び面ファスナー28及び蓋45に設けられた面ファスナー29は保持手段に相当する。蓋35及び端壁14には、それぞれ指挿入孔45aが形成されている。

【0064】

第5実施形態は、下記の特徴がある。

(6) 本実施形態では、蓋45が、端壁13とは別体に設けられて、ヒンジ部材46を介して端壁13に連結されている。この結果、上下に開放動作する蓋を開放することにより、取り出し孔からピッキングが可能となり、開放した蓋は自重により下方に垂れるため、蓋が取り出し孔に自然に戻ることはなく、蓋に邪魔されることなくピッキングができる。

【0065】

(7) 本実施形態では、蓋45は、透明部材から形成されている。この結果、ピッキング時に、蓋45が閉められている場合、蓋45を介して、内部を物品を確認した後、ピッキング作業を行うことができる。

【0066】

(第5実施形態の変形例)

図10(a)、(b)は、第5実施形態の変形例である。この変形例は、図9(a)、(b)の実施形態が、輸送箱10の高さが低くしたものに対して、変形例の輸送箱10はね高さが高くなるようにしているところが異なっている。他の構成は、第5実施形態と同様である。このように構成すると、比較的、高さを有する物品の運送及びピッキングが可能となる。

【0067】

なお、本発明の実施形態は前記実施形態に限定されるものではなく、下記のように変更しても良い。

・ 前記実施形態において、アメリカンロック式で封緘する代わりに、アメリカンロック式以外の他の公知の封緘形態で行っても良い。

【0068】

・ 前記各実施形態では、取り出し孔34は、略四角形状としているが、取り出し孔34の形状は限定するものではない。なお、取り出し孔34を有する端壁(又は側壁)の柱部の上部に拡幅部を有するように形成できる形状であればよい。例えば、正五角形、上部に半円部を有する半円形等を挙げることができる。

【0069】

・ 第1実施形態では、重なり合った両上部内フラップ16,17のうち、先端が上部内フラップ17よりも下方に位置する上部内フラップ16を、蓋35の輸送箱10内への進入を防止するストッパとしている。しかし、この構成に限定するものではなく、閉鎖位置から、蓋35が箱体の内部に移動しようとする際に干渉する位置に、いずれか一方、又は両上部内フラップ16、17が位置するのであればよい。

【0070】

・ 第1実施形態では、蓋35の高さが端壁13の高さの半分に形成したが、蓋35の上下長さを端壁13の高さの半分以下の長さにしてもよい。蓋35が端壁13の高さの半分以下の上下長さに形成されていると、輸送箱を積み重ねた状態で、上に位置する輸送箱の蓋が開放状態の際、下に位置する他の輸送箱の取り出し孔に被ることがない。このため、前記下に位置する他の輸送箱内の商品をピッキングする際に上に位置する輸送箱の開放状態の蓋が邪魔になることなくピッキングすることができる。

【0071】

・ 図7(a)、(b)の第3実施形態では、1つの取り出し孔34、1つの蓋35を設ける代わりに、図11(a)、(b)に示すように、端壁13に2個以上の取り出し孔34A,34Bとその数に合わせた蓋35A,35B等を併設するようにしてもよい。なお、図11(a)では、2個の蓋を設けた例である。この場合、図11(a)、(b)に示すように、取り出し孔34A,34B間に柱部37A、拡幅部38Aを設けるものとする。このように構成されていると、小さな物品が、輸送箱10に点在していると、取り出しやすい取り出し孔の蓋を開けるだけで、物品を取り出すことができる。

【0072】

・ 第5実施形態の透明部材の代わりに、段ポール等の不透明な部材、或いは合成樹脂からなる半透明な部材から形成してもよい。

【符号の説明】

【0073】

10…輸送箱、11,12…側壁、13,14…端壁、15…側壁部、

16,17…上部内フラップ、18,19…上部外フラップ、

20,21…下部外フラップ、22,23…下部内フラップ、

30…上部開閉面、35a…ヒンジ部、40…下部開閉面。

【特許請求の範囲】

【請求項1】

互いに対向する一対の端壁と、前記一対の端壁に連接されて互いに対向する一対の側壁とから四角筒状の箱体が形成され、前記各側壁の下縁に設けられた下部外フラップと、前記各端壁の下縁に設けられた下部内フラップとが封緘されて下部開閉面が構成され、前記各側壁の上縁に設けられた上部外フラップと、前記各端壁の上縁に設けられた上部内フラップとが封緘されて上部開閉面が構成された段ボールからなる輸送箱において、

前記一対の端壁のうち少なくとも一方の端壁には、前記箱体の内外を連通する取り出し孔が形成され、前記取り出し孔の周縁には、該取り出し孔を開閉する蓋が設けられ、前記蓋が、前記取り出し孔を閉鎖する位置(以下、閉鎖位置という)に位置する際に、前記上部内フラップが前記蓋を係止し、前記蓋が閉鎖位置に位置する際に、前記蓋を閉鎖位置に保持する保持手段が、前記蓋と箱体の間に設けられていることを特徴とする輸送箱。

【請求項2】

前記蓋は、上下に開放するように下端が前記端壁にヒンジ部を介して連結され、

前記蓋は閉鎖位置に位置する際に、前記上部内フラップの一部に対して、上端が係止されることを特徴とする請求項1に記載の輸送箱。

【請求項3】

前記取り出し孔を有する端壁は、前記取り出し孔を挟むようにして、上方からの荷重を支える一対の柱部が形成され、

前記柱部の上部は応力集中を抑制する応力集中抑制部が設けられていることを特徴とする請求項2に記載の輸送箱。

【請求項4】

前記蓋は、前記端壁に対して上下方向に折り曲げ可能な部位を介して一体に設けられており、前記ヒンジ部が、前記折り曲げ可能な部位であることを特徴とする請求項2又は請求項3に記載の輸送箱。

【請求項5】

前記蓋は、前記端壁とは別体に設けられて、ヒンジ部としてのヒンジ部材を介して前記端壁に連結されていることを特徴とする請求項2に記載の輸送箱。

【請求項6】

前記蓋は、透明部材から形成されていることを特徴とする請求項5に記載の輸送箱。

【請求項7】

前記蓋は、端壁の高さの半分以下の高さに形成されていることを特徴とする請求項2乃至請求項6のうちいずれか1項に記載の輸送箱。

【請求項8】

前記蓋は、1つの端壁に設けられた複数の取り出し孔に対して、それぞれ設けられていることを特徴とする請求項1乃至請求項7のうちいずれか1項に記載の輸送箱。

【請求項1】

互いに対向する一対の端壁と、前記一対の端壁に連接されて互いに対向する一対の側壁とから四角筒状の箱体が形成され、前記各側壁の下縁に設けられた下部外フラップと、前記各端壁の下縁に設けられた下部内フラップとが封緘されて下部開閉面が構成され、前記各側壁の上縁に設けられた上部外フラップと、前記各端壁の上縁に設けられた上部内フラップとが封緘されて上部開閉面が構成された段ボールからなる輸送箱において、

前記一対の端壁のうち少なくとも一方の端壁には、前記箱体の内外を連通する取り出し孔が形成され、前記取り出し孔の周縁には、該取り出し孔を開閉する蓋が設けられ、前記蓋が、前記取り出し孔を閉鎖する位置(以下、閉鎖位置という)に位置する際に、前記上部内フラップが前記蓋を係止し、前記蓋が閉鎖位置に位置する際に、前記蓋を閉鎖位置に保持する保持手段が、前記蓋と箱体の間に設けられていることを特徴とする輸送箱。

【請求項2】

前記蓋は、上下に開放するように下端が前記端壁にヒンジ部を介して連結され、

前記蓋は閉鎖位置に位置する際に、前記上部内フラップの一部に対して、上端が係止されることを特徴とする請求項1に記載の輸送箱。

【請求項3】

前記取り出し孔を有する端壁は、前記取り出し孔を挟むようにして、上方からの荷重を支える一対の柱部が形成され、

前記柱部の上部は応力集中を抑制する応力集中抑制部が設けられていることを特徴とする請求項2に記載の輸送箱。

【請求項4】

前記蓋は、前記端壁に対して上下方向に折り曲げ可能な部位を介して一体に設けられており、前記ヒンジ部が、前記折り曲げ可能な部位であることを特徴とする請求項2又は請求項3に記載の輸送箱。

【請求項5】

前記蓋は、前記端壁とは別体に設けられて、ヒンジ部としてのヒンジ部材を介して前記端壁に連結されていることを特徴とする請求項2に記載の輸送箱。

【請求項6】

前記蓋は、透明部材から形成されていることを特徴とする請求項5に記載の輸送箱。

【請求項7】

前記蓋は、端壁の高さの半分以下の高さに形成されていることを特徴とする請求項2乃至請求項6のうちいずれか1項に記載の輸送箱。

【請求項8】

前記蓋は、1つの端壁に設けられた複数の取り出し孔に対して、それぞれ設けられていることを特徴とする請求項1乃至請求項7のうちいずれか1項に記載の輸送箱。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−56584(P2012−56584A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−199004(P2010−199004)

【出願日】平成22年9月6日(2010.9.6)

【出願人】(509039404)パックス株式会社 (1)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月6日(2010.9.6)

【出願人】(509039404)パックス株式会社 (1)

【Fターム(参考)】

[ Back to top ]