農薬粒状組成物の施用方法及び施用容器

【課題】 稲育苗箱に農薬粒状組成物を簡易に且つ均一に散布できる施用方法及び施用容器の提供。

【解決手段】 等容積かつ同一形状のふたつの充てん室を有する容器1に、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴3を通じて2種類の農薬粒状組成物F、Tを同時に散布する農薬粒状組成物の施用方法及び該方法に用いられる容器。

【解決手段】 等容積かつ同一形状のふたつの充てん室を有する容器1に、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴3を通じて2種類の農薬粒状組成物F、Tを同時に散布する農薬粒状組成物の施用方法及び該方法に用いられる容器。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、農薬粒状組成物の稲育苗箱施用方法及び施用容器に関するものである。

【背景技術】

【0002】

農薬組成物は様々な方法で農作物や土壌等に施用される。施用方法は大きく2種類に大別され、ひとつは農薬有効成分を高濃度で含む液状又は粉状組成物等を水などの液体希釈剤で適当な濃度に希釈して施用するものであり、もうひとつは比較的低濃度を含有する粉状又は粒状組成物等をそのまま施用するものである。

農薬粒状組成物をそのまま施用する方法は、水田稲作や畑作において非常に一般的であるが、近年農作業の省力化を目的として稲苗を密集養育させた育苗箱に農薬粒状組成物を施用する方法が普及拡大している。本施用方法は水田に直接施用する方法と比較して格段に省力的であることに加え、育苗箱に施用された粒状組成物が田植機により本田に移植された稲苗付近に留まるため、効率的に有効成分が稲体へ吸収され、結果として植物防疫に利用されず環境中に放出される農薬有効成分が減少することとなり、環境負荷軽減にも繋がる。

【0003】

育苗箱への施用は、通常50g程度の所定量を計量できるカップに粒状組成物をすくい取り、これを育苗箱の上から稲苗に振りかける方法が最も一般的であるが、このような施用方法においても省力化や迅速化が検討されている。例えば吐出口を備えた取手付き容器に市販の農薬粒状組成物を移し替えて、一定時間ずつ育苗箱の上から流し入れる方法、吐出穴を設けた紙製容器に農薬粒状組成物を充てん包装して、特別な容器に移し替えることなく直接育苗箱に振りかける方法(特許文献1参照)、動力散布機を用いて大量の育苗箱に一気に散粒する方法などが考案されている。

一方、稲育苗箱施用の普及に伴い、数多くの農薬粒状組成物が開発されている。特に殺虫成分と殺菌成分を混合した殺虫殺菌混合剤の開発はめざましい。育苗箱施用された農薬粒状組成物は、本田移植後長期に渡って薬効を発揮することが必要であり、そのために様々な技術的工夫が施されている。いわゆる「粒々混合」製剤もそのひとつであるが(特許文献2参照)、これは2種類以上の農薬粒状組成物を均一に混合した農薬粒状組成物である。例えば2種類の有効成分のうち一方は迅速な水中溶出により高い薬効を発揮し、もう一方は緩慢な水中溶出により高い薬効を発揮する場合、それぞれに適した農薬粒状組成物を別々に調製し、これらを均一に混合した農薬粒状組成物とすることにより両有効成分の薬効最大化が図られ有用となる。

【0004】

【特許文献1】特許3211060号公報

【特許文献2】特開2000−86405号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、このような粒々混合製剤は、均一に混合製造しても、輸送時や取り扱い時の振動等諸要因により「偏析」と呼ばれる不均一化が起こり、時として有効成分にバラツキが生じることが知られている。偏析が生じた農薬粒状組成物を育苗箱施用すれば育苗箱内でも有効成分が不均一となり、時として薬効が劣ったり、薬害が生じたりすることが懸念される。そこで、異なる2種類の農薬粒状組成物を育苗箱に均一に散布する方法が求められていた。

【課題を解決するための手段】

【0006】

本発明者らは上記課題を解決するために鋭意研究を重ねた結果、異なる農薬粒状組成物を「粒々混合」製剤とすることなく、農薬粒状組成物を同時に別々に施用することができれば、前述のような偏析の懸念がなくなり、かつ農薬製造上は粒々混合する工程が省かれて効率的であると考え、等容積かつ同一形状のふたつの充てん室を有する容器に、各農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に稲育苗箱に散布することにより、「粒々混合」製剤にみられる偏析の心配がなく、簡便かつ効率的に均一な施用が可能であることを見出し、本発明を完成した。

【0007】

即ち本発明は、等容積かつ同一形状のふたつの充てん室を有する容器に、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に稲育苗箱に散布する農薬粒状組成物の施用方法及び施用容器に関する。

【発明の効果】

【0008】

本発明は、異なる2種類の農薬粒状組成物を育苗箱に簡便かつ均一に散布することができる農薬粒状組成物の施用方法及び施用容器を提供するものである。

【発明を実施するための最良の形態】

【0009】

まず、本発明に関する農薬粒状組成物について説明する。農薬有効成分としては、殺虫剤及び殺菌剤が主体となるが、場合によっては除草剤や植物成長調節剤等も配合可能である。また、2種類の粒状組成物各々につきそれぞれ1種又は2種以上の農薬有効成分が配合され、その配合量は農薬粒状組成物100重量部に対して0.01〜60重量部が好ましく、さらに好ましくは0.1〜50重量部である。

【0010】

具体的な農薬有効成分(一般名)としては、フィプロニル(fipronil)、イミダクロプリド(imidacloprid)、アセタミプリド(acetamiprid)、ジノテフラン(dinotefuran)、チアクロプリド(thiacloprid)、スピノサド(spinosad)、チアメトキサム(thiamethoxam)、クロチアニジン(clothianidin)、ベンフラカルブ(benfuracarb)、フルベンジアミド(flubendiamid)等の殺虫剤、チアジニル(tiadinil)、イソプロチオラン(isoprothiolan)、プロベナゾール(probenazole)、カルプロパミド(carpropamid)、ジクロシメット(diclocymet)、ピロキロン(pyroquilon)、オリサストロビン(orysastrobin)、トリシクラゾール(tricyclazole)、アゾキシストロビン(azoxystrobin)、フラメトピル(furametpyr)、フルトラニル(flutolanil)、チフルザミド(thifluzamide)等の殺菌剤等が挙げられるが、これらに限定されるものではない。

【0011】

また、本発明に関する農薬粒状組成物は、含有される農薬有効成分の薬効を最大限に発揮させるため、必要に応じて界面活性剤、結合剤、放出制御剤、粉砕助剤、吸収剤、分解防止剤等様々な補助成分及び増量剤が添加される。またそれらの選択や配合比は使用する農薬有効成分の性質に適合するように決定することが必要である。

例えば、界面活性剤としてはポリオキシエチレンアルキルエーテル、ポリオキシエチレンポリスチリルフェニルエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンソルビタンアルキルエステル等のノニオン界面活性剤、アルキルナフタレンスルホン酸塩、アルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンポリスチリルフェニルエーテル硫酸塩、ポリオキシエチレンポリスチリルフェニルエーテルリン酸塩、ジオクチルスルホコハク酸塩等のアニオン界面活性剤等が例示される。

結合剤としては、ポリビニルアルコール、カルボキシメチルセルロースナトリウム、ポリビニルピロリドン、アルファー化デンプン、デンプン部分加水分解物等が例示される。

放出制御剤としては、ポリ酢酸ビニル樹脂、ポリウレア樹脂、ポリウレタン樹脂、ポリ

カルボン酸樹脂、キシレン樹脂、ロジンエステル等の樹脂類、カルナウバワックス、パラフィンワックス、マイクロクリスタリンワックス等のワックス類等が例示される。

また、増量剤としてはクレー、炭酸カルシウム、タルク、ベントナイト、焼成珪藻土、未焼成珪藻土、含水ケイ酸、水溶性無機塩及び有機酸塩、糖類、水溶性アミノ酸類等が配合される。これら増量剤は単独で用いてもよく又は2種以上を混合して用いてもよい。

【0012】

本発明に関する農薬粒状組成物は一般に知られている農薬粒状組成物の製造方法により製造すればよい。例えば、農薬有効成分を各種補助成分及び増量剤と混合し、適量の水を加え混練したのち、バスケット型造粒機、ディスク回転型造粒機、スクリュー型横出し造粒機、スクリュー型前出し造粒機、ツインドームグラン(不二パウダル社製)等の押し出し造粒機を用いて造粒し、適当な長さに切断して乾燥して、ふるい分けることにより製造することができる。更に、農薬有効成分とワックス類や樹脂類を混合し加熱造粒する、農薬有効成分を溶媒に溶かし造粒した担体に含侵させる、造粒した担体に農薬有効成分をコーティングする等によっても、農薬粒状組成物を製造することができる。もちろん製造方法はこれらに限定されるものではなく、おおよそ農薬粒状組成物として既存の製造方法は全て取り得るものである。

また、このように調製された粒状組成物に熱溶融した樹脂を被覆する、樹脂の水性エマルションを含浸させて乾燥する、反応性モノマーを被覆してポリマー形成させる等の放出制御のための工程を加えることができる。

【0013】

次に本発明の施用方法を最良に実施するための形態について説明する。本発明では2種の農薬粒状組成物がほぼ等量に稲育苗箱内に施用されることが重要であり、そのための要件として容器の形態とそれぞれの農薬粒状組成物の物理化学的性質が挙げられる。

容器の形態としては、それぞれの農薬粒状組成物を充てんするふたつの充てん室を有し、その充てん室は等容積かつ同一形状である。ここで等容積とは、実質的に等容積であることを意味し、それぞれの容積が完全に一致する必要はなく、−20%〜+20%程度の幅での差違は許容される。同一形状とは、実質的に同一形状であることを意味し、全く同一形状である必要はなく、一辺の長さや高さの異なる立方体、直方体、三角柱同士、直径や高さの異なる半円柱同士等は同一形状に含まれる。形状について特に制約はないが、立方体、直方体、三角柱、半円柱等が好ましい。また、必要に応じて取っ手やくぼみ等を施すことも可能である。充てん室の配置については、面対称に配置、線対称に配置等が考えられ、散布作業に支障がない限り、特に制約はないが、面対称又は線対称に配置するのが作業効率の点から好ましい。

【0014】

容器には粒状組成物を吐出する吐出穴がそれぞれの充てん室に配置されるが、その穴形状は等面積、同形状かつ同数である。ここで等面積とは、実質的に等面積であることを意味し、それぞれの面積が完全に一致する必要はなく、−20%〜+20%程度の幅での差違は許容される。同形状とは、実質的に同形状であることを意味し、全く同形状である必要はないが、散布時の均一性を担保するためには、円と円、楕円と楕円、三角形と三角形、正方形と正方形、長方形と長方形等のような組合せが好ましい。吐出穴の形状も特に制約はないが、円、楕円、正方形、長方形、三角形等が好ましい。吐出穴の配置については一方の充てん室と同じ位置に配置されることが好ましく、特に充てん室の対称面に対して同じく面対称に配置されることが好ましい。

容器の材質としては、ポリエチレンやポリプロピレン等のプラスチック類、成形可能な厚みを有する紙類等があげられるがこれらに限定するものではない。特に紙類は施薬後に畳んで廃棄できる等の理由で好ましく、プラスチックフィルムをラミネートしたものやアルミ箔を貼り合わせたもの等適宜選択可能である。

それぞれの容器に配置された吐出穴より吐出される農薬粒状組成物の吐出量は、一方の農薬粒状組成物の時間当たり吐出量が、もう一方の時間当たり吐出量に対して−20%〜+20%であることが好ましい。この数値範囲内に吐出量がコントロールされていれば、

異なる2種類の農薬粒状組成物を均一に散布し、薬剤の性能を充分発揮することができる。

【0015】

2種の農薬粒状組成物の物理化学的性質については、できるかぎり似かよっていることが好ましい。粒形状は特に規定されないが、例えば一方の粒形状が円柱状粒で、もう一方が球状粒は好ましくなく、双方の粒形状とも同じものが好ましく、特に好ましくは押し出し造粒で成形された円柱状粒である。また円柱状粒の円柱直径及び円柱長さ、見掛け比重等はある一定の範囲内に規定する必要があり、これには以下の条件が好ましい。

(1)双方の農薬粒状組成物の平均円柱直径が0.5〜2.0mm

(2)一方の農薬粒状組成物の平均円柱直径に対して他方の農薬粒状組成物の平均円柱直径が±20%以内

(3)双方の農薬粒状組成物の平均円柱長さが平均円柱直径に対して0.5〜4倍

(4)一方の農薬粒状組成物の見掛け比重に対して他方の農薬粒状組成物の見掛け比重が±20%以内

この数値範囲内に2種の粒状組成物の物理化学的性質がコントロールされていれば、異なる2種類の農薬粒状組成物を均一に散布し、薬剤の性能を充分発揮することができる。

本発明の施用方法において、農薬粒状組成物は容器から直接稲育苗箱に散布される。この際容器は作業者が手に持って散布する、容器を装置に固定してその装置を並べられた稲育苗箱に沿って移動させる、あるいはその装置を固定して稲育苗箱を移動させる等散布作業の実情に応じて選択される。農薬粒状組成物の稲育苗箱への散布量は農薬有効成分の種類、配合量により一定しないが、稲育苗箱一枚に対して10〜100gの範囲で散布するのが好ましい。

【実施例】

【0016】

次に本発明の施用方法について実施例を示すが、本発明はこれらに限定されるものではない。なお、実施例中の部は全て重量部を示す。

実施例1

チアジニル原体25部、ジオクチルスルホコハク酸ナトリウム(ネオコールYSK:第一工業製薬(株)製)1部、ポリビニルアルコール(ゴーセノール:日本合成(株)製)2部、含水ケイ酸(トクシールNP:(株)トクヤマ製)2部、クレー(ネオライトG:ネオライト興産(株)製)70部、水15部を混合機を用いて混合・混練し、次いで押し出し径1.0mmのスクリーンを装着したバスケット型押し出し式造粒機を用いて造粒した。50℃で乾燥後、目開き1180〜500μmの篩いで整粒してチアジニル24%の粒状組成物を得た。本粒状組成物の平均円柱直径は0.95mm、平均円柱長さは2.2mm、見掛け比重は0.85であった。

【0017】

実施例2

フィプロニル原体2.2部、ジオクチルスルホコハク酸ナトリウム(ネオコールYSK:第一工業製薬(株)製)1部、カルボキシメチルセルロースナトリウム(セロゲン7A:第一工業製薬(株)製)2部、含水ケイ酸(トクシールNP:(株)トクヤマ製)5部、クレー(ネオライトG:ネオライト興産(株)製)89.8部、水20部を混合機を用いて混合・混練し、次いで押し出し径1.0mmのスクリーンを装着したバスケット型押し出し式造粒機を用いて造粒した。50℃で乾燥後、目開き1180〜500μmの篩いで整粒してフィプロニル2%の粒状組成物を得た。本粒状組成物の平均円柱直径は0.98mm、平均円柱長さは2.3mm、見掛け比重は0.88であった。

【0018】

以下に試験例及び比較試験例を示す。試験に使用した容器の模式図を図1(A)〜(C)に示す。容器は紙製角型容器で、図1(A)と(C)の容器1aと1cは容器内を左右に二等分する隔壁2を有し、図1(B)は隔壁を有しない容器を示す。図中、3、4はそれぞれ吐出穴を示す。容器は図1に示す状態で供給し、施用時に閉じられていた吐出穴を

あけて、図2に示すように吐出穴のあるほうを下に向け粒剤を散布する。

【0019】

試験例1

実施例1にて製造されたチアジニル24%粒状組成物(T)及び実施例2にて製造されたフィプロニル2%粒状組成物(F)を図1(A)に示す二つの充てん室を有する紙製容器(1a)(充てん室容積:各625ml、吐出穴(3):各直径9mmの円2ヶ)に各500g充てんした。直線上に配置された稲育苗箱20箱に対して、この容器(1a)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表1に示す。

【0020】

【表1】

【0021】

比較試験例1

実施例1にて製造されたチアジニル24%粒状組成物及び実施例2にて製造されたフィプロニル2%粒状組成物をスミスミキサーで充分混合した。得られた混合粒状組成物(M)を図1(B)に示す紙製容器(1b)(充てん室容積:1250ml、吐出穴(3):各直径9mmの円4ヶ)に1kgを充てんした。直線上に配置された稲育苗箱20箱に対して、この容器(1b)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表2に示す。

【0022】

【表2】

【0023】

比較試験例2

実施例1にて製造されたチアジニル24%粒状組成物(T)及び実施例2にて製造されたフィプロニル2%粒状組成物(F)を図1(C)に示す二つの充てん室を有する紙製容器(1c)(充てん室容積:各625ml、吐出穴(3、4):直径9mmの円2ヶ及び一辺9mmの正三角形2ヶ)に各500gを充てんした。直線上に配置された稲育苗箱20箱に対して、この容器(1c)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表3に示す。

【0024】

【表3】

【0025】

比較試験例3

実施例1にて製造されたチアジニル24%粒状組成物及び実施例2にて製造されたフィプロニル2%粒状組成物をスミスミキサーで充分混合した。得られた混合粒状組成物(M)を図1(B)に示す紙製容器(1b)(充てん室容積:1250ml、吐出穴(3):各直径9mmの円4ヶ)に1kgを充てんした。

続いて、紙製容器を自動振動装置に取り付け、90回/分の縦振動を20分間与えた。

直線上に配置された稲育苗箱20箱に対して、この容器(1b)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表4に示す。

【0026】

【表4】

【0027】

試験例1では、粒々混合した製剤を散布した比較試験例1と同様の散布重量と有効成分含量値を示し、適正に散布されていることが確認された。

一方、吐出穴型が異なる容器を使用した比較試験例2では、フィプロニル2%粒状組成

物の吐出量が少なく、結果として散布重量及び有効成分含量とも比較試験例1とは異なり、適正に散布されていないことが確認された。また、粒々混合した製剤に振動操作を与えた比較試験例3では、有効成分含量が微増あるいは微減しており、振動による偏析が発生していることが確認された。

本発明では、時として粒々混合製剤に見られる偏析の心配がなく、2種類の農薬粒状組成物を同時に別々に施用することができる。

【図面の簡単な説明】

【0028】

【図1】試験例で使用した施用容器の構造を示す模式図である。

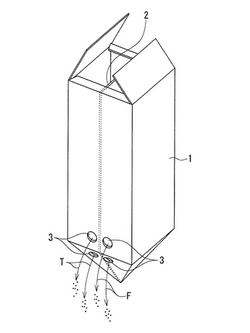

【図2】施用容器の使用状態を示す斜視図である。

【符号の説明】

【0029】

1a、1b、1cは施用容器

2は隔壁

3、4は吐出穴

【技術分野】

【0001】

本発明は、農薬粒状組成物の稲育苗箱施用方法及び施用容器に関するものである。

【背景技術】

【0002】

農薬組成物は様々な方法で農作物や土壌等に施用される。施用方法は大きく2種類に大別され、ひとつは農薬有効成分を高濃度で含む液状又は粉状組成物等を水などの液体希釈剤で適当な濃度に希釈して施用するものであり、もうひとつは比較的低濃度を含有する粉状又は粒状組成物等をそのまま施用するものである。

農薬粒状組成物をそのまま施用する方法は、水田稲作や畑作において非常に一般的であるが、近年農作業の省力化を目的として稲苗を密集養育させた育苗箱に農薬粒状組成物を施用する方法が普及拡大している。本施用方法は水田に直接施用する方法と比較して格段に省力的であることに加え、育苗箱に施用された粒状組成物が田植機により本田に移植された稲苗付近に留まるため、効率的に有効成分が稲体へ吸収され、結果として植物防疫に利用されず環境中に放出される農薬有効成分が減少することとなり、環境負荷軽減にも繋がる。

【0003】

育苗箱への施用は、通常50g程度の所定量を計量できるカップに粒状組成物をすくい取り、これを育苗箱の上から稲苗に振りかける方法が最も一般的であるが、このような施用方法においても省力化や迅速化が検討されている。例えば吐出口を備えた取手付き容器に市販の農薬粒状組成物を移し替えて、一定時間ずつ育苗箱の上から流し入れる方法、吐出穴を設けた紙製容器に農薬粒状組成物を充てん包装して、特別な容器に移し替えることなく直接育苗箱に振りかける方法(特許文献1参照)、動力散布機を用いて大量の育苗箱に一気に散粒する方法などが考案されている。

一方、稲育苗箱施用の普及に伴い、数多くの農薬粒状組成物が開発されている。特に殺虫成分と殺菌成分を混合した殺虫殺菌混合剤の開発はめざましい。育苗箱施用された農薬粒状組成物は、本田移植後長期に渡って薬効を発揮することが必要であり、そのために様々な技術的工夫が施されている。いわゆる「粒々混合」製剤もそのひとつであるが(特許文献2参照)、これは2種類以上の農薬粒状組成物を均一に混合した農薬粒状組成物である。例えば2種類の有効成分のうち一方は迅速な水中溶出により高い薬効を発揮し、もう一方は緩慢な水中溶出により高い薬効を発揮する場合、それぞれに適した農薬粒状組成物を別々に調製し、これらを均一に混合した農薬粒状組成物とすることにより両有効成分の薬効最大化が図られ有用となる。

【0004】

【特許文献1】特許3211060号公報

【特許文献2】特開2000−86405号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、このような粒々混合製剤は、均一に混合製造しても、輸送時や取り扱い時の振動等諸要因により「偏析」と呼ばれる不均一化が起こり、時として有効成分にバラツキが生じることが知られている。偏析が生じた農薬粒状組成物を育苗箱施用すれば育苗箱内でも有効成分が不均一となり、時として薬効が劣ったり、薬害が生じたりすることが懸念される。そこで、異なる2種類の農薬粒状組成物を育苗箱に均一に散布する方法が求められていた。

【課題を解決するための手段】

【0006】

本発明者らは上記課題を解決するために鋭意研究を重ねた結果、異なる農薬粒状組成物を「粒々混合」製剤とすることなく、農薬粒状組成物を同時に別々に施用することができれば、前述のような偏析の懸念がなくなり、かつ農薬製造上は粒々混合する工程が省かれて効率的であると考え、等容積かつ同一形状のふたつの充てん室を有する容器に、各農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に稲育苗箱に散布することにより、「粒々混合」製剤にみられる偏析の心配がなく、簡便かつ効率的に均一な施用が可能であることを見出し、本発明を完成した。

【0007】

即ち本発明は、等容積かつ同一形状のふたつの充てん室を有する容器に、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に稲育苗箱に散布する農薬粒状組成物の施用方法及び施用容器に関する。

【発明の効果】

【0008】

本発明は、異なる2種類の農薬粒状組成物を育苗箱に簡便かつ均一に散布することができる農薬粒状組成物の施用方法及び施用容器を提供するものである。

【発明を実施するための最良の形態】

【0009】

まず、本発明に関する農薬粒状組成物について説明する。農薬有効成分としては、殺虫剤及び殺菌剤が主体となるが、場合によっては除草剤や植物成長調節剤等も配合可能である。また、2種類の粒状組成物各々につきそれぞれ1種又は2種以上の農薬有効成分が配合され、その配合量は農薬粒状組成物100重量部に対して0.01〜60重量部が好ましく、さらに好ましくは0.1〜50重量部である。

【0010】

具体的な農薬有効成分(一般名)としては、フィプロニル(fipronil)、イミダクロプリド(imidacloprid)、アセタミプリド(acetamiprid)、ジノテフラン(dinotefuran)、チアクロプリド(thiacloprid)、スピノサド(spinosad)、チアメトキサム(thiamethoxam)、クロチアニジン(clothianidin)、ベンフラカルブ(benfuracarb)、フルベンジアミド(flubendiamid)等の殺虫剤、チアジニル(tiadinil)、イソプロチオラン(isoprothiolan)、プロベナゾール(probenazole)、カルプロパミド(carpropamid)、ジクロシメット(diclocymet)、ピロキロン(pyroquilon)、オリサストロビン(orysastrobin)、トリシクラゾール(tricyclazole)、アゾキシストロビン(azoxystrobin)、フラメトピル(furametpyr)、フルトラニル(flutolanil)、チフルザミド(thifluzamide)等の殺菌剤等が挙げられるが、これらに限定されるものではない。

【0011】

また、本発明に関する農薬粒状組成物は、含有される農薬有効成分の薬効を最大限に発揮させるため、必要に応じて界面活性剤、結合剤、放出制御剤、粉砕助剤、吸収剤、分解防止剤等様々な補助成分及び増量剤が添加される。またそれらの選択や配合比は使用する農薬有効成分の性質に適合するように決定することが必要である。

例えば、界面活性剤としてはポリオキシエチレンアルキルエーテル、ポリオキシエチレンポリスチリルフェニルエーテル、ポリオキシエチレンアルキルエステル、ポリオキシエチレンソルビタンアルキルエステル等のノニオン界面活性剤、アルキルナフタレンスルホン酸塩、アルキル硫酸塩、ポリオキシエチレンアルキルエーテル硫酸塩、ポリオキシエチレンポリスチリルフェニルエーテル硫酸塩、ポリオキシエチレンポリスチリルフェニルエーテルリン酸塩、ジオクチルスルホコハク酸塩等のアニオン界面活性剤等が例示される。

結合剤としては、ポリビニルアルコール、カルボキシメチルセルロースナトリウム、ポリビニルピロリドン、アルファー化デンプン、デンプン部分加水分解物等が例示される。

放出制御剤としては、ポリ酢酸ビニル樹脂、ポリウレア樹脂、ポリウレタン樹脂、ポリ

カルボン酸樹脂、キシレン樹脂、ロジンエステル等の樹脂類、カルナウバワックス、パラフィンワックス、マイクロクリスタリンワックス等のワックス類等が例示される。

また、増量剤としてはクレー、炭酸カルシウム、タルク、ベントナイト、焼成珪藻土、未焼成珪藻土、含水ケイ酸、水溶性無機塩及び有機酸塩、糖類、水溶性アミノ酸類等が配合される。これら増量剤は単独で用いてもよく又は2種以上を混合して用いてもよい。

【0012】

本発明に関する農薬粒状組成物は一般に知られている農薬粒状組成物の製造方法により製造すればよい。例えば、農薬有効成分を各種補助成分及び増量剤と混合し、適量の水を加え混練したのち、バスケット型造粒機、ディスク回転型造粒機、スクリュー型横出し造粒機、スクリュー型前出し造粒機、ツインドームグラン(不二パウダル社製)等の押し出し造粒機を用いて造粒し、適当な長さに切断して乾燥して、ふるい分けることにより製造することができる。更に、農薬有効成分とワックス類や樹脂類を混合し加熱造粒する、農薬有効成分を溶媒に溶かし造粒した担体に含侵させる、造粒した担体に農薬有効成分をコーティングする等によっても、農薬粒状組成物を製造することができる。もちろん製造方法はこれらに限定されるものではなく、おおよそ農薬粒状組成物として既存の製造方法は全て取り得るものである。

また、このように調製された粒状組成物に熱溶融した樹脂を被覆する、樹脂の水性エマルションを含浸させて乾燥する、反応性モノマーを被覆してポリマー形成させる等の放出制御のための工程を加えることができる。

【0013】

次に本発明の施用方法を最良に実施するための形態について説明する。本発明では2種の農薬粒状組成物がほぼ等量に稲育苗箱内に施用されることが重要であり、そのための要件として容器の形態とそれぞれの農薬粒状組成物の物理化学的性質が挙げられる。

容器の形態としては、それぞれの農薬粒状組成物を充てんするふたつの充てん室を有し、その充てん室は等容積かつ同一形状である。ここで等容積とは、実質的に等容積であることを意味し、それぞれの容積が完全に一致する必要はなく、−20%〜+20%程度の幅での差違は許容される。同一形状とは、実質的に同一形状であることを意味し、全く同一形状である必要はなく、一辺の長さや高さの異なる立方体、直方体、三角柱同士、直径や高さの異なる半円柱同士等は同一形状に含まれる。形状について特に制約はないが、立方体、直方体、三角柱、半円柱等が好ましい。また、必要に応じて取っ手やくぼみ等を施すことも可能である。充てん室の配置については、面対称に配置、線対称に配置等が考えられ、散布作業に支障がない限り、特に制約はないが、面対称又は線対称に配置するのが作業効率の点から好ましい。

【0014】

容器には粒状組成物を吐出する吐出穴がそれぞれの充てん室に配置されるが、その穴形状は等面積、同形状かつ同数である。ここで等面積とは、実質的に等面積であることを意味し、それぞれの面積が完全に一致する必要はなく、−20%〜+20%程度の幅での差違は許容される。同形状とは、実質的に同形状であることを意味し、全く同形状である必要はないが、散布時の均一性を担保するためには、円と円、楕円と楕円、三角形と三角形、正方形と正方形、長方形と長方形等のような組合せが好ましい。吐出穴の形状も特に制約はないが、円、楕円、正方形、長方形、三角形等が好ましい。吐出穴の配置については一方の充てん室と同じ位置に配置されることが好ましく、特に充てん室の対称面に対して同じく面対称に配置されることが好ましい。

容器の材質としては、ポリエチレンやポリプロピレン等のプラスチック類、成形可能な厚みを有する紙類等があげられるがこれらに限定するものではない。特に紙類は施薬後に畳んで廃棄できる等の理由で好ましく、プラスチックフィルムをラミネートしたものやアルミ箔を貼り合わせたもの等適宜選択可能である。

それぞれの容器に配置された吐出穴より吐出される農薬粒状組成物の吐出量は、一方の農薬粒状組成物の時間当たり吐出量が、もう一方の時間当たり吐出量に対して−20%〜+20%であることが好ましい。この数値範囲内に吐出量がコントロールされていれば、

異なる2種類の農薬粒状組成物を均一に散布し、薬剤の性能を充分発揮することができる。

【0015】

2種の農薬粒状組成物の物理化学的性質については、できるかぎり似かよっていることが好ましい。粒形状は特に規定されないが、例えば一方の粒形状が円柱状粒で、もう一方が球状粒は好ましくなく、双方の粒形状とも同じものが好ましく、特に好ましくは押し出し造粒で成形された円柱状粒である。また円柱状粒の円柱直径及び円柱長さ、見掛け比重等はある一定の範囲内に規定する必要があり、これには以下の条件が好ましい。

(1)双方の農薬粒状組成物の平均円柱直径が0.5〜2.0mm

(2)一方の農薬粒状組成物の平均円柱直径に対して他方の農薬粒状組成物の平均円柱直径が±20%以内

(3)双方の農薬粒状組成物の平均円柱長さが平均円柱直径に対して0.5〜4倍

(4)一方の農薬粒状組成物の見掛け比重に対して他方の農薬粒状組成物の見掛け比重が±20%以内

この数値範囲内に2種の粒状組成物の物理化学的性質がコントロールされていれば、異なる2種類の農薬粒状組成物を均一に散布し、薬剤の性能を充分発揮することができる。

本発明の施用方法において、農薬粒状組成物は容器から直接稲育苗箱に散布される。この際容器は作業者が手に持って散布する、容器を装置に固定してその装置を並べられた稲育苗箱に沿って移動させる、あるいはその装置を固定して稲育苗箱を移動させる等散布作業の実情に応じて選択される。農薬粒状組成物の稲育苗箱への散布量は農薬有効成分の種類、配合量により一定しないが、稲育苗箱一枚に対して10〜100gの範囲で散布するのが好ましい。

【実施例】

【0016】

次に本発明の施用方法について実施例を示すが、本発明はこれらに限定されるものではない。なお、実施例中の部は全て重量部を示す。

実施例1

チアジニル原体25部、ジオクチルスルホコハク酸ナトリウム(ネオコールYSK:第一工業製薬(株)製)1部、ポリビニルアルコール(ゴーセノール:日本合成(株)製)2部、含水ケイ酸(トクシールNP:(株)トクヤマ製)2部、クレー(ネオライトG:ネオライト興産(株)製)70部、水15部を混合機を用いて混合・混練し、次いで押し出し径1.0mmのスクリーンを装着したバスケット型押し出し式造粒機を用いて造粒した。50℃で乾燥後、目開き1180〜500μmの篩いで整粒してチアジニル24%の粒状組成物を得た。本粒状組成物の平均円柱直径は0.95mm、平均円柱長さは2.2mm、見掛け比重は0.85であった。

【0017】

実施例2

フィプロニル原体2.2部、ジオクチルスルホコハク酸ナトリウム(ネオコールYSK:第一工業製薬(株)製)1部、カルボキシメチルセルロースナトリウム(セロゲン7A:第一工業製薬(株)製)2部、含水ケイ酸(トクシールNP:(株)トクヤマ製)5部、クレー(ネオライトG:ネオライト興産(株)製)89.8部、水20部を混合機を用いて混合・混練し、次いで押し出し径1.0mmのスクリーンを装着したバスケット型押し出し式造粒機を用いて造粒した。50℃で乾燥後、目開き1180〜500μmの篩いで整粒してフィプロニル2%の粒状組成物を得た。本粒状組成物の平均円柱直径は0.98mm、平均円柱長さは2.3mm、見掛け比重は0.88であった。

【0018】

以下に試験例及び比較試験例を示す。試験に使用した容器の模式図を図1(A)〜(C)に示す。容器は紙製角型容器で、図1(A)と(C)の容器1aと1cは容器内を左右に二等分する隔壁2を有し、図1(B)は隔壁を有しない容器を示す。図中、3、4はそれぞれ吐出穴を示す。容器は図1に示す状態で供給し、施用時に閉じられていた吐出穴を

あけて、図2に示すように吐出穴のあるほうを下に向け粒剤を散布する。

【0019】

試験例1

実施例1にて製造されたチアジニル24%粒状組成物(T)及び実施例2にて製造されたフィプロニル2%粒状組成物(F)を図1(A)に示す二つの充てん室を有する紙製容器(1a)(充てん室容積:各625ml、吐出穴(3):各直径9mmの円2ヶ)に各500g充てんした。直線上に配置された稲育苗箱20箱に対して、この容器(1a)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表1に示す。

【0020】

【表1】

【0021】

比較試験例1

実施例1にて製造されたチアジニル24%粒状組成物及び実施例2にて製造されたフィプロニル2%粒状組成物をスミスミキサーで充分混合した。得られた混合粒状組成物(M)を図1(B)に示す紙製容器(1b)(充てん室容積:1250ml、吐出穴(3):各直径9mmの円4ヶ)に1kgを充てんした。直線上に配置された稲育苗箱20箱に対して、この容器(1b)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表2に示す。

【0022】

【表2】

【0023】

比較試験例2

実施例1にて製造されたチアジニル24%粒状組成物(T)及び実施例2にて製造されたフィプロニル2%粒状組成物(F)を図1(C)に示す二つの充てん室を有する紙製容器(1c)(充てん室容積:各625ml、吐出穴(3、4):直径9mmの円2ヶ及び一辺9mmの正三角形2ヶ)に各500gを充てんした。直線上に配置された稲育苗箱20箱に対して、この容器(1c)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表3に示す。

【0024】

【表3】

【0025】

比較試験例3

実施例1にて製造されたチアジニル24%粒状組成物及び実施例2にて製造されたフィプロニル2%粒状組成物をスミスミキサーで充分混合した。得られた混合粒状組成物(M)を図1(B)に示す紙製容器(1b)(充てん室容積:1250ml、吐出穴(3):各直径9mmの円4ヶ)に1kgを充てんした。

続いて、紙製容器を自動振動装置に取り付け、90回/分の縦振動を20分間与えた。

直線上に配置された稲育苗箱20箱に対して、この容器(1b)を手に持って1箱ずつ概ね均等に吐出・散布したが、その際、稲育苗箱一箱あたり散布時間は約5秒とした。

次に、各育苗箱に散布された農薬粒状組成物を全て回収し、重量を測定後、乳ばちで充分粉砕して均一化させ、この粉砕物中のチアジニル及びフィプロニル濃度を分析した。結果を表4に示す。

【0026】

【表4】

【0027】

試験例1では、粒々混合した製剤を散布した比較試験例1と同様の散布重量と有効成分含量値を示し、適正に散布されていることが確認された。

一方、吐出穴型が異なる容器を使用した比較試験例2では、フィプロニル2%粒状組成

物の吐出量が少なく、結果として散布重量及び有効成分含量とも比較試験例1とは異なり、適正に散布されていないことが確認された。また、粒々混合した製剤に振動操作を与えた比較試験例3では、有効成分含量が微増あるいは微減しており、振動による偏析が発生していることが確認された。

本発明では、時として粒々混合製剤に見られる偏析の心配がなく、2種類の農薬粒状組成物を同時に別々に施用することができる。

【図面の簡単な説明】

【0028】

【図1】試験例で使用した施用容器の構造を示す模式図である。

【図2】施用容器の使用状態を示す斜視図である。

【符号の説明】

【0029】

1a、1b、1cは施用容器

2は隔壁

3、4は吐出穴

【特許請求の範囲】

【請求項1】

等容積かつ同一形状のふたつの充てん室を有する容器に、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に散布する農薬粒状組成物の施用方法。

【請求項2】

一方の農薬粒状組成物の時間当たり吐出量が、もう一方の時間当たり吐出量に対して−20%〜+20%である請求項1記載の農薬粒状組成物の施用方法。

【請求項3】

異なる2種類の農薬粒状組成物の粒形状が押し出し造粒で成形された円柱状粒であり、農薬粒状組成物が以下の条件を満たすものである請求項1又は2いずれか1項記載の農薬粒状組成物の施用方法。

(1)双方の農薬粒状組成物の平均円柱直径が0.5〜2.0mm

(2)一方の農薬粒状組成物の平均円柱直径に対して他方の農薬粒状組成物の平均円柱直径が±20%以内

(3)双方の農薬粒状組成物の平均円柱長さが平均円柱直径に対して0.5〜4倍

(4)一方の農薬粒状組成物の見掛け比重に対して他方の農薬粒状組成物の見掛け比重が±20%以内

【請求項4】

2種類の農薬粒状組成物を同時に稲育苗箱に散布することを特徴とする請求項1乃至3いずれか1項記載の施用方法。

【請求項5】

等容積かつ同一形状のふたつの充てん室を有し、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から同形状の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に散布できる農薬粒状組成物の施用容器。

【請求項6】

2種類の農薬粒状組成物を同時に稲育苗箱に散布できる請求項5記載の施用容器。

【請求項1】

等容積かつ同一形状のふたつの充てん室を有する容器に、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から等面積、同形状、かつ同数の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に散布する農薬粒状組成物の施用方法。

【請求項2】

一方の農薬粒状組成物の時間当たり吐出量が、もう一方の時間当たり吐出量に対して−20%〜+20%である請求項1記載の農薬粒状組成物の施用方法。

【請求項3】

異なる2種類の農薬粒状組成物の粒形状が押し出し造粒で成形された円柱状粒であり、農薬粒状組成物が以下の条件を満たすものである請求項1又は2いずれか1項記載の農薬粒状組成物の施用方法。

(1)双方の農薬粒状組成物の平均円柱直径が0.5〜2.0mm

(2)一方の農薬粒状組成物の平均円柱直径に対して他方の農薬粒状組成物の平均円柱直径が±20%以内

(3)双方の農薬粒状組成物の平均円柱長さが平均円柱直径に対して0.5〜4倍

(4)一方の農薬粒状組成物の見掛け比重に対して他方の農薬粒状組成物の見掛け比重が±20%以内

【請求項4】

2種類の農薬粒状組成物を同時に稲育苗箱に散布することを特徴とする請求項1乃至3いずれか1項記載の施用方法。

【請求項5】

等容積かつ同一形状のふたつの充てん室を有し、異なる2種類の農薬粒状組成物を各室に充てんし、それぞれの充てん室から同形状の近接した吐出穴を通じて2種類の農薬粒状組成物を同時に散布できる農薬粒状組成物の施用容器。

【請求項6】

2種類の農薬粒状組成物を同時に稲育苗箱に散布できる請求項5記載の施用容器。

【図1】

【図2】

【図2】

【公開番号】特開2006−246782(P2006−246782A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−67309(P2005−67309)

【出願日】平成17年3月10日(2005.3.10)

【出願人】(000232623)日本農薬株式会社 (97)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月10日(2005.3.10)

【出願人】(000232623)日本農薬株式会社 (97)

【Fターム(参考)】

[ Back to top ]