送液ポンプ

【課題】気泡の混入、圧送圧力、気体溶存量、送液量などの動作状態を簡便に検出可能な送液ポンプを提供する。

【解決手段】ポンプ室を、出口流路を介して出口側バッファ室に接続し、出口側バッファ室から液体を圧送する。そして、ポンプ室の容積を減少させた時にポンプ室内に生じる圧力振動を検出する。この圧力振動は、気泡の混入、圧送圧力、気体溶存量、送液量など、送液ポンプの動作状態に関する種々の情報を含んでいる。そこで、検出したポンプ室内の内部圧力を閾値と比較して、パルス状の比較信号に変換する。こうすれば、送液ポンプの動作状態に関する各種情報を簡便に検出することが可能となる。

【解決手段】ポンプ室を、出口流路を介して出口側バッファ室に接続し、出口側バッファ室から液体を圧送する。そして、ポンプ室の容積を減少させた時にポンプ室内に生じる圧力振動を検出する。この圧力振動は、気泡の混入、圧送圧力、気体溶存量、送液量など、送液ポンプの動作状態に関する種々の情報を含んでいる。そこで、検出したポンプ室内の内部圧力を閾値と比較して、パルス状の比較信号に変換する。こうすれば、送液ポンプの動作状態に関する各種情報を簡便に検出することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を圧送する送液ポンプに関する。

【背景技術】

【0002】

ポンプ室の容積を増大させて液体を吸い込んだ後、ポンプ室の容積を減少させて液体を圧送する動作を繰り返す送液ポンプが知られている。また、小型の送液ポンプでは、ポンプ室の容積を増減させるためのアクチュエーターとして、小型で且つ大きな力を発生させることが可能な圧電素子が使用されることも多い(特許文献1など)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−103930号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、ポンプ室の容積を増減させる送液ポンプには、以下のような問題があった。先ず、ポンプ室内に気泡が混入すると、ポンプ室の容積を減少させても気泡が潰れてポンプ室内の液体を加圧することができず、液体を送液することができなくなる。また、送液しようとする液体に、空気などの気体が溶存していると液体の圧縮率が高くなるので、ポンプ室の容積を減少させた時のポンプ室内の圧力が十分に上昇しなくなり、液体の圧送圧力が低下する。これを避けるためには、液体中に溶存した空気量(あるいは気体量)をモニターすることが望ましいが、溶存した空気量を計測することは容易なことではない。加えて、送液ポンプから送液された液体の流路を送液ポンプの吸入側に接続して、循環流路系を形成するような使い方をする場合には、送液ポンプで送液された液体が密閉された流路を流れるので、流量センサーなどを別途に設けない限りは送液量を把握することが困難となる。

【0005】

この発明は、従来の技術が有する上述した課題の少なくとも一部を解決するためになされたものであり、送液ポンプの動作状態に関する情報(例えば気泡の混入や、圧送圧力や、溶存空気量や、送液量などの何れか)を簡便に検出可能な技術の提供を目的とする。

【課題を解決するための手段】

【0006】

上述した課題の少なくとも一部を解決するために、本発明の送液ポンプは次の構成を採用した。すなわち、

ポンプ室の容積を変更することによって、該ポンプ室内の液体を吐出する送液ポンプであって、

前記ポンプ室に接続された出口流路と、

前記ポンプ室のコンプライアンスよりも大きなコンプライアンスを有し、且つ該ポンプ室に該出口流路を介して接続されることによって該ポンプ室との間で共振系を構成する出口側バッファ室と、

前記ポンプ室の内部圧力を検出する圧力検出部と、

前記内部圧力を所定の閾値と比較することによってパルス状の比較信号を出力する比較部と、

前記比較部から出力される前記比較信号を利用して、前記送液ポンプの動作状態を検出する動作状態検出部と

を備えることを要旨とする。

【0007】

こうした構成を有する本発明の送液ポンプにおいては、ポンプ室の容積を増大させると、入口流路からポンプ室に液体が吸い込まれる。その後、ポンプ室の容積を減少させると、ポンプ室から出口流路を介して出口側バッファ室に液体が圧送された後、出口側バッファ室から流体流路に液体が送液される。ここで、ポンプ室と出口側バッファ室とは出口流路を介して接続されており、共振系を構成する。尚、ここでいう共振系とは、系の内部で圧力が変化(圧力の増加あるいは減少)したときに、その圧力の変化を切っ掛けとして暫くの時間に亘って圧力の振動が発生するような範囲をいう。ポンプ室と出口側バッファ室とが出口流路を介して接続されている系では、ポンプ室、出口側バッファ室、出口流路の何れかで生じた圧力変動は、その後、暫くの期間に亘って、ポンプ室、出口側バッファ室、出口流路内での圧力振動を発生させる。このように、ポンプ室と出口側バッファ室とを出口流路を介して接続することによって共振系を構成しておけば、ポンプ室の容積を減少させた後は、ポンプ室内に共振による圧力振動が発生する。そこで、ポンプ室の内部圧力を検出して、所定の閾値と比較することによってパルス状の比較信号を生成し、この比較信号に基づいて、送液ポンプの動作状態を検出する。

【0008】

詳細には後述するが、ポンプ室と出口側バッファ室とを出口流路で接続して共振系を構成した場合、ポンプ室の容積増減に伴う共振によってポンプ室内に生じる圧力振動は、送液ポンプの動作状態(例えば気泡の混入や、圧送圧力や、溶存空気量や、送液量など)に関する種々の情報を含んでいる。従って、ポンプ室の内部圧力を閾値と比較することによって得られた比較信号を用いることで、送液ポンプの動作状態に関する情報を簡便に検出することが可能となる。

【0009】

また、上述した本発明の送液ポンプにおいては、圧電素子を用いてポンプ室の容積を変更することとして、ポンプ室の内部圧力を次のようにして検出しても良い。先ず、圧電素子に流れる電流を検出する。そして、検出した電流を積分した後、得られた積分値と、圧電素子を駆動する駆動信号の基となる駆動波形信号との差分を、ポンプ室の内部圧力としてもよい。

【0010】

圧電素子を用いれば、大きな力で且つ急激にポンプ室の容積を減少させることができるので、共振による大きな圧力振動を発生させることができる。また、圧電素子に流れる電流から、ポンプ室の内部圧力を検出することができるので、圧力センサーなどを別途設ける必要がない。

【0011】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少させた後に、ポンプ室内に圧力振動が発生することによって生成されたパルス状の比較信号の有無に基づいて、ポンプ室に混入した気泡の有無を検出することとしてもよい。

【0012】

ポンプ室に気泡が存在していない場合は、ポンプ室の容積を減少させた後にポンプ室内に圧力振動が発生するが、気泡が存在する場合はポンプ室内に圧力振動は発生しない。従って、ポンプ室の容積を減少させた後に、パルス状の比較信号が検出されたか否かに基づいて、ポンプ室に混入した気泡の有無を簡便に検出することが可能となる。

【0013】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少してから、ポンプ室内の圧力振動によるパルス状の比較信号が検出されるまでの時間に基づいて、送液ポンプから液体を圧送する圧力(圧送圧力)を検出するようにしてもよい。

【0014】

詳細なメカニズムについては後述するが、ポンプ室の容積を減少してから、ポンプ室内の圧力振動によるパルス状の比較信号が検出されるまでの時間は、出口側バッファ室内での液体の圧力によって決定されている。そして、出口側バッファ室内での液体の圧力は、液体を圧送する圧力となる。従って、ポンプ室の容積を減少してから、ポンプ室内の圧力振動によるパルス状の比較信号が検出されるまでの時間に基づいて液体の圧送圧力を検出してやれば、圧送圧力を簡便に検出することが可能となる。加えて、ポンプ室の内部圧力が検出できれば十分なので、たとえば送液ポンプが循環流路系に組み込まれて密閉された流路内を液体が流れる等の場合でも、液体の圧送圧力を簡便に検出することが可能となる。

【0015】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によって検出された複数の比較信号の時間間隔に基づいて、液体中の気体溶存量を検出することとしてもよい。

【0016】

詳細なメカニズムについては後述するが、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によってパルス状に生じる複数の比較信号の時間間隔は、液体中の気体溶存量と強い相関がある。従って、ポンプ室の容積を減少させた後に生じる複数の比較信号の時間間隔を検出すれば、液体中の気体溶存量を簡便に検出することが可能となる。加えて、ポンプ室の内部圧力が検出できれば十分なので、たとえば送液ポンプが循環流路系に組み込まれて密閉された流路内を液体が流れる等の場合でも、気体溶存量を簡便に検出することが可能となる。

【0017】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によって検出された複数の比較信号の時間間隔に基づいて、液体の時間あたりの送液量を検出するようにしてもよい。

【0018】

詳細なメカニズムについては後述するが、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によってパルス状に生じる複数の比較信号の時間間隔は、液体の時間あたりの送液量にも強い相関がある。従って、ポンプ室の容積を減少させた後に生じる複数の比較信号の時間間隔を検出すれば、液体の送液量を簡便に検出することが可能となる。加えて、ポンプ室の内部圧力が検出できれば十分なので、たとえば送液ポンプが循環流路系に組み込まれて密閉された流路内を液体が流れる等の場合でも、送液量を簡便に検出することが可能となる。

【0019】

尚、上述した本発明の送液ポンプは、次の態様で把握することもできる。すなわち、

ポンプ室の容積を変更することによって、該ポンプ室内の液体を送液する送液ポンプであって、

前記ポンプ室に接続された出口流路と、

前記ポンプ室よりも大きなコンプライアンスを有し、且つ該ポンプ室に前記出口流路を介して接続されることによって該ポンプ室との間で共振系を構成する出口側バッファ室と、

前記ポンプ室の容積減少後の該ポンプ室の内部圧力を検出する圧力検出部と、

前記圧力検出部で検出した前記内部圧力を所定の閾値と比較することによってパルス状の比較信号を出力する比較部と、

前記ポンプ室の容積減少後に前記比較部から出力される前記比較信号を利用して、前記送液ポンプの動作状態を検出する動作状態検出部と

を備えることを要旨とする。

【0020】

こうした構成を有する本発明の送液ポンプにおいては、ポンプ室の容積を増大させると、入口流路からポンプ室に液体が吸い込まれる。その後、ポンプ室の容積を減少させると、ポンプ室から出口流路を介して出口側バッファ室に液体が圧送された後、出口側バッファ室から液体が送液される。ここで、ポンプ室と出口側バッファ室とは出口流路を介して接続されており、共振系を構成する。このため、ポンプ室の容積を減少させた後は、ポンプ室内に共振による圧力振動が発生する。そこで、ポンプ室の内部圧力を検出して、所定の閾値と比較することによってパルス状の比較信号を生成し、この比較信号に基づいて、送液ポンプの動作状態を検出する。

【0021】

ポンプ室と出口側バッファ室とを出口流路で接続して共振系を構成した場合、ポンプ室の容積減少に伴う共振によってポンプ室内に生じる圧力振動は、送液ポンプの動作状態(例えば気泡の混入や、圧送圧力や、溶存空気量や、送液量など)に関する種々の情報を含んでいる。従って、ポンプ室の内部圧力を閾値と比較することによって得られた比較信号を用いることで、送液ポンプの動作状態に関する情報を簡便に検出することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本実施例の送液ポンプの構成を示した説明図である。

【図2】本実施例の駆動回路のおおまかな構成を示す説明図である。

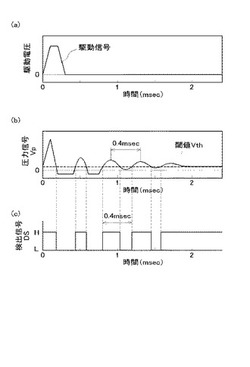

【図3】圧電素子に駆動信号を印加した時に得られる圧力信号および検出信号を例示した説明図である。

【図4】ポンプ室に気泡が存在する場合に得られる圧力信号および検出信号を例示した説明図である。

【図5】第1パルスから第2パルスまでの時間と出口側バッファ室内の圧力との関係を示す実測結果である。

【図6】送液ポンプを用いて形成した循環流路系を例示した説明図である。

【図7】実測によって得られた液体中の気体溶存量と固有振動周期との関係を示した説明図である。

【図8】実測によって得られた液体中の気体溶存量と送液量との関係を示した説明図である。

【図9】実測によって得られた固有振動周期と送液量との関係を示した説明図である。

【発明を実施するための形態】

【0023】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.装置構成:

B.圧力検出部および比較部の出力例:

C.気泡の検出方法:

D.圧送圧力の検出方法:

E.気体溶存量および送液量の検出方法:

【0024】

A.装置構成 :

図1は、本実施例の送液ポンプ100の構成を示した説明図である。本実施例の送液ポンプ100は、ポンプ室102の一部がダイアフラム104で形成されており、ケース108には圧電素子106が収められ、また、ポンプ室102の上部には、逆止弁110を介して入口側バッファ室112が設けられている。入口側バッファ室112には、入口流路114から液体が供給される。また、ポンプ室102は、出口流路116を介して出口側バッファ室118に接続されており、出口側バッファ室118には、流体流路122が接続されている。更に、圧電素子106には駆動回路150が接続されており、駆動回路150から圧電素子106に駆動信号を印加することができる。

【0025】

図示した送液ポンプ100では、圧電素子106に駆動信号を印加して圧電素子106を伸張させると、ダイアフラム104が変形してポンプ室102の容積が減少する。すると、ポンプ室102内の液体が出口流路116を介して出口側バッファ室118に流入し、出口側バッファ室118から流体流路122に送液される。ここで、本実施例の駆動回路150は、圧電素子106に駆動信号を印加するだけでなく、ポンプ室102の内部圧力を検出して、送液ポンプ100の動作状態に関する各種の情報を取得する機能も有している。

【0026】

図2は、本実施例の駆動回路150のおおまかな構成を示す説明図である。図示されるように、本実施例の駆動回路150は、駆動波形信号Vinを出力する制御部152と、駆動波形信号Vinを増幅率Gで増幅して駆動信号Voutを出力する増幅回路154と、ポンプ室102の内部圧力を検出する圧力検出部160と、検出した内部圧力を所定の閾値と比較する比較部156などを備えている。また、圧力検出部160は、圧電素子106の駆動電流を検出する電流検出回路162と、検出した駆動電流を積分する積分回路164と、積分回路164の出力と駆動波形信号Vinとの差分を出力する減算回路166などから構成されている。

【0027】

図2に示した本実施例の駆動回路150は、ポンプ室102の内部圧力を示す圧力信号Vpを次のようにして検出する。駆動波形信号Vinを増幅回路154で増幅し、駆動信号Voutとして圧電素子106に印加すると、圧電素子106に駆動電流Ioutが圧電素子106に流れ込む。圧電素子106の他端には、電流検出用の抵抗rが接続されており、抵抗rを介して接地されている。電流検出回路162は、抵抗rによって生じた電圧を検出し、抵抗rの抵抗値で除算することによって電流信号Viに変換した後、積分回路164に出力する。積分回路164は、受け取った電流信号Viを積分器で積分することによって、圧電素子106に蓄えられた電荷量に対応する電荷信号Vqに変換する。

【0028】

ここで、圧電素子106に流れる駆動電流Iout(電流信号Vi)は圧電素子106の変位速度に比例するため、圧電素子106に蓄えられる電荷量(電荷信号Vq)は、圧電素子106の変位に比例している。圧電素子106が自由に伸縮可能な状態(伸縮方向に対して圧力を受けていない状態)では、圧電素子106の変位は駆動信号にほぼ比例する。しかし、ポンプ室102で内部圧力が変化すると、ダイアフラム104を介して圧電素子106が圧力の変化を受ける。このとき圧電素子106は受けた圧力の変化に比例して伸縮する(変位が変わる)ため、圧電素子106本来の変位(圧力を受けていない状態での変位)との差は、圧電素子106が受けた圧力(ポンプ室102の内部圧力)に比例する。そこで、積分器で得られた電荷信号Vqを圧電素子106の等価静電容量c及び増幅回路154の増幅率Gで除算することで圧電素子106の実変位に対応する電圧信号Vxを求め、この電圧信号Vxと駆動波形信号Vinとの差分を減算回路166で求めることによって、ポンプ室102の内部圧力に対応した圧力信号Vpを得ることができる。こうして得られた圧力信号Vpを、比較部156に入力して、所定の閾値と比較することにより、2値化された検出信号DSを生成して、制御部152に入力する。制御部152は、入力された検出信号DSに基づいて、送液ポンプ100の動作状態に関する種々の情報を取得する。検出信号DSに基づいて動作状態に関する情報を取得する方法については、後ほど詳しく説明する。尚、本実施例では、制御部152が本発明における「動作状態検出部」に対応する。

【0029】

B.圧力検出部および比較部の出力例 :

図3は、駆動信号Voutを圧電素子106に印加したときに、圧力検出部160で得られた圧力信号Vp、および比較部156で得られた検出信号DSを例示した説明図である。図3(a)には圧電素子106に印加する駆動信号Voutが示されており、図3(b)には積分回路164で得られた圧力信号Vpが、図3(c)には比較部156で得られた検出信号DSが示されている。

【0030】

例えば図3(a)に示すように、1パルスの駆動信号を印加したものとする。圧電素子106は、駆動信号の電圧(駆動電圧)が上昇すると伸張するので、ポンプ室102の容積が減少する。その結果、図3(b)に示されるように、駆動信号の電圧が立ち上がる瞬間にポンプ室102の内部圧力が急激に上昇する。また、駆動信号の電圧が最大電圧で保たれている間は圧電素子106の変位は変わらない。このため、ポンプ室102から液体が流出するに従って、ポンプ室102の内部圧力が減少する。このとき、出口流路116のイナータンスにより出口流路116を通過する液体には慣性力が働くため、ポンプ室102の内部圧力が負圧となる。本実施例では、このポンプ室102の内部圧力が負圧となっている間に、駆動信号の電圧を立ち下げているので、圧電素子106の変位が縮まっている。図3(b)に示されるように、その後は、駆動信号が変化していないにも拘わらず、ポンプ室102の内部圧力は一定周期で振動する。また、このことと対応して、図3(c)に示すように、検出信号DSには、駆動信号の印加に伴う内部圧力の上昇に対応したパルスだけでなく、その後の内部圧力の振動に対応したパルスが発生する。

【0031】

このような圧力振動が発生するのは、次のようなメカニズムによる。先ず、駆動信号が印加されることによって圧電素子106が伸張し、ポンプ室102の内部圧力が急激に上昇する。このとき、出口流路116と流体流路122との間には出口側バッファ室118があるために、ポンプ室102で加圧された液体が出口側バッファ室118に移動して、ポンプ室102の内部圧力が直ぐに下降する。この現象をポンプ室102側から見ると、出口側バッファ室118の向こう側に存在する流体流路122は、出口側バッファ室118が存在するためにポンプ室102にはほとんど影響を与えることが無く、単に出口流路116が接続されているのと同じような状態となる。このため、ポンプ室102の容積が減少して排除体積分の液体が流出しようとするときに、出口流路116の流路抵抗およびイナータンスのみの影響しか受けないため、排除体積分の液体が流れるために要する時間が短くなる。そして、出口流路116を移動した液体は、出口流路116のイナータンスによって慣性力が働くため、ポンプ室102の内部圧力が負圧となり、入口側バッファ室112からポンプ室102に液体を供給することが可能となる。このとき、出口流路116のイナータンスは、入口側バッファ室112とポンプ室との間の連通路のイナータンスに比べて大きいため、出口流路116を移動する液体は殆どポンプ室102に戻ることはなく、もっぱら入口側バッファ室112の液体がポンプ室102に供給される。これは、出口側の流路(出口流路116)のイナータンスに比べて、入口側の流路(逆止弁110が設けられた通路部分)のイナータンスが大幅に小さいことに因る。

【0032】

ここでイナータンスとは、流路の特性値であり、流路の一端に圧力が加わったことによって流路内の流体が流れようとする時の、流体の流れ易さを示している。たとえば、最も単純な場合として、断面積がSで長さがLの流路に密度ρの流体(ここでは液体とする)が満たされており、流路の一端に圧力P(正確には、両端での圧力差P)が加わったものとする。流路内の流体には圧力P×断面積Sの力が作用し、その結果、流路内の流体が流れ出す。その時の流体の加速度をaとすると、流路内の流体の質量は密度ρ×断面積S×長さLだから、運動方程式を立てて変形すると、

P=ρ×L×a ・・・(1)

が得られる。更に、流路を流れる体積流量をQ、流路を流れる流体の流速をvとすると、

Q=v×S だから、

dQ/dt=a×S ・・・(2)

が成り立つ。(2)式を(1)式に代入すると、

P=(ρ×L/S)×(dQ/dt) ・・・(3)

となる。この式は、流路内の流体についての運動方程式を、流路の一端に加わる圧力P(正確には両端での圧力差)と、dQ/dtとを用いて表した式である。(3)式は、同じ圧力Pが加わるのであれば、(ρ×L/S)が小さくなるほど、dQ/dtが大きくなる(すなわち、流速が大きく変化する)ことを表している。この(ρ×L/S)が、イナータンスと呼ばれる値である。

【0033】

図1に示した本実施例の送液ポンプ100では、出口流路116のイナータンスは、内径が小さく且つ通路長が長いので大きな値となる。これに対してポンプ室102の入口側の流路のイナータンスは、逆止弁110が設けられた通路部分の通路長が短いので小さな値となる。このため、ポンプ室102が負圧となったときに、合成イナータンスの大きな出口側の液体はほとんど吸い込まれず、もっぱら合成イナータンスの小さな入口側の液体がポンプ室122に吸い込まれるのである。

【0034】

一方、出口側バッファ室118に流入した液体は流体流路122の流路抵抗が高いためになかなか流れ出ないので、出口側バッファ室118の内部圧力が上昇する。このとき、ポンプ室102の内部圧力が下降しているため、出口流路116内の液体の慣性力は次第に減少する。ポンプ室102から出口側バッファ室118との間には逆止弁が設けられていないので、やがて出口側バッファ室118からポンプ室102への逆流が生じる。ポンプ室102に液体が逆流しても、逆止弁110によって入口側バッファ室112へは液体が流れ出ないので、ポンプ室102の内部圧力が再び上昇し、逆流していた液体が出口側バッファ室118に向けて流れ出す。これにより、再びポンプ室102が負圧となり、入口側バッファ室112からポンプ室102に更に液体を供給することが可能となる。このような振動を繰り返すことによって、一度の駆動で逆止弁を複数回(図2に示した例では2回)開いて、ポンプ室102に液体を供給することが可能となる。

【0035】

この現象は、通常、ポンプ室102と出口側バッファ室118との間で伝播する液体中の圧力波による伝播と理解されがちである。しかし、本実施例の送液ポンプ100は、ポンプ室102と出口側バッファ室118との距離が短く(どんなに長くても10cm(センチメートル)程度であり)、液体中の音速を約1000m/sec(メートル/秒)としても、圧力波の伝播による振動周期は最大でも0.2msec(ミリ秒)となる筈である。しかしながら、図3(b)に示す振動の固有振動周期は約0.4msecとなっており、圧力波の伝播によっては説明することができない。

【0036】

しかしこの現象は、液体の圧縮性を考慮する(すなわち、液体を圧縮性流体として取り扱う)ことによって説明することができる。すなわち、ポンプ室102のコンプライアンス、出口流路116のイナータンス、出口側バッファ室118のコンプライアンスで形成される共振を考えれば、その固有振動周期Tは以下の(4)式で表すことができる。

T=2π(MC)1/2 ・・・(4)

ここで、Mは出口流路116のイナータンス、Cはポンプ室102および出口側バッファ室118の合成コンプライアンスである。また、ポンプ室102のコンプライアンスをC1、出口側バッファ室118のコンプライアンスをC2とすると、合成コンプライアンスCは、以下の(5)式によって与えられる。

C=1/{1/C1+1/C2} ・・・(5)

上記の(4)式の固有振動周期Tを有する共振を想定すれば、図3(b)に示したポンプ室102の内部圧力が振動する現象を説明することが可能となる。

【0037】

ここで、コンプライアンスとは、流体室内に圧力が加わった時の、流体室の変形による容積の膨張や流体の圧縮を示している。例えば、最も単純な場合として、容積がVで体積弾性率がKの流体室に圧縮率κFの流体(ここでは液体とする)で満たされており、流体室内の液体に圧力Pが加わったものとする。このとき、流体室の変形による容積の変化量ΔV1は、

ΔV1=V/K×P ・・・(6)

となる。また、液体の圧縮による体積の変化量ΔV2は、

ΔV2=V×κF×P ・・・(7)

となる。よって、圧力Pに対する見かけ上の流体室の容積の変化量ΔVは、

ΔV=V×(1/K+κF)×P ・・・(8)

となり、このV×(1/K+κF)がコンプライアンスと呼ばれる値である。ここで、流体室が同じ弾性率を持つ部材で、液体が同じ圧縮率を持つ流体であるとき、(5)式は、同じ圧力Pが加わるのであれば、見かけ上の流体室の容積の変化量ΔVは流体室の容積Vに比例することを表している。

【0038】

また、(4)式および(5)式からは、ポンプ室102のコンプライアンス(容積)や、出口側バッファ室118のコンプライアンス(容積)によって固有振動周期Tが変化することが予想され、実際にこうした現象が確かめられている。本実施例では、このような圧力振動を検出信号DSに変換した後、送液ポンプ100の動作状態に関する各種情報を検出する。

【0039】

C.気泡の検出方法 :

図4は、ポンプ室102に気泡が存在する場合に、圧力検出部160で得られる圧力信号Vp、および比較部156で得られる検出信号DSを例示した説明図である。図4(a)には圧電素子106に印加する駆動信号Voutが示されており、図4(b)には圧力信号Vpが、図4(c)には検出信号DSが示されている。

【0040】

図3に示した気泡が存在しない場合と比較すると明らかなように、ポンプ室102に気泡が存在する場合、圧電素子106に駆動信号を印加することによってポンプ室102の内部圧力は上昇するが、気泡の圧縮によって圧電素子106の変位が吸収されてしまい、内部圧力の上昇量が低下する。このため、ポンプ室102と出口流路116と出口側バッファ室118との間での上述した共振による圧力振動はほとんど発生しない。すなわち、駆動信号の電圧を上昇させたことに伴う内部圧力の上昇および下降(以下では、これを第1波と呼ぶ)は、図3(b)および図4(b)の何れにおいても観測することができるが、その後の共振による圧力振動(以下では、これらを先頭から順番に第2波、第3波、第4波と呼ぶ)は、気泡が存在する図4(b)ではほとんど発生しない。その結果、第1波に対応する検出信号DSのパルスは、図3(c)および図4(c)の何れにおいても発生するが、その後の第2波に対応するパルスや、第3波に対応するパルスは、気泡が存在する図4(c)では見られない。尚、以下では、第1波に対応する検出信号DSのパルスを第1パルスと呼び、第2波に対応するパルスを第2パルスと呼び、第3波に対応するパルスを第3パルスと呼び、第4波に対応するパルスを第4パルスと呼ぶ。従って、第2パルスが検出できればポンプ室102内に気泡は無く、逆に、第2パルスが検出できなければポンプ室102に気泡が存在するものと判断することが可能となる。

【0041】

尚、ポンプ室102内に気泡が存在すると第1波の波高が低くなることから、予め適切な閾値を設定しておき、ポンプ室102の内部圧力(すなわち圧力信号Vp)と閾値とを比較することによっても、気泡の有無を判別することが可能である。しかし、この方法は、第1波のピーク値がある程度まで低下した場合に、気泡が存在すると判断するものであり、どの程度までピーク値が低下すると気泡が発生したと判断するのか(すなわち、閾値の設定)によって判断精度が左右される。これに対して、上述した本実施例の方法では、第2波に基づく第2パルスが発生したか否かに基づいて判断することができるので、気泡の有無を精度良く判別することが可能となる。

【0042】

D.圧送圧力の検出方法 :

図3(c)に例示したように、検出信号DSの第1パルスに続いて第2パルスが検出された場合、第1パルスが発生してから第2パルスが発生するまでの時間の長さは、送液ポンプ100が液体を圧送する圧力(正確には、出口側バッファ室118内の圧力)に関する情報を有している。何故なら、上述したように検出信号DSの第1パルスは、圧力信号Vpの第1波に対応するパルスであり、第2パルスは第2波に対応するパルスである。また、図3を用いて前述したように、圧力信号Vpの第2波は、出口流路116内をポンプ室102から出口側バッファ室118に向かって流れる液体が、ポンプ室102と出口側バッファ室118との圧力差によってポンプ室102内に引き戻されることによって発生する。従って、ポンプ室102と出口側バッファ室118との圧力差が大きくなると、出口流路116内の液体を引き戻す力が大きくなるので第2波が早く発生し、従って第2パルスも早く発生する。

【0043】

ここで、第1波が終了して(圧力信号Vpが初期レベルに戻って)から第2波が発生するまでの期間は、ポンプ室102から出口側バッファ室118に向けて流出した液体が、出口側バッファ室118から押し戻されて戻ってくるまでの期間である。従って、第2波が発生するまでのポンプ室102内は概ね負圧となっている。また、ポンプ室102は逆止弁110を介して入口側バッファ室112と接続されているので、第2波が発生するまでの期間にポンプ室102の圧力が大きく変動することはない。このため、第1波が終了してから第2波が発生するまでの期間(以下では、この期間を負圧期間と呼ぶ)でのポンプ室102と出口側バッファ室118との圧力差は、出口側バッファ室118内の圧力が主に決定している。すなわち、出口側バッファ室118内の圧力が高ければ、負圧期間が短くなる。逆から言えば、負圧期間が短ければ、出口側バッファ室118内の圧力が高いと言うことができる。更に、第1波が発生してから終了するまでの時間(第1パルスのパルス幅)は、ほとんど変化しないことが実験によって確かめられている。従って、第1波(第1パルス)が発生してから第2波(第2パルス)が発生するまでの時間についても、出口側バッファ室118内の圧力が高いほど、時間が短くなるということができる。

【0044】

図5は、第1パルスから第2パルスまでの時間と、出口側バッファ室118内の圧力との関係を示す実測結果である。尚、図5に示した例では、第1パルスから第2パルスまでの時間として、第1パルス終了から第2パルス発生までの時間が計測されている。しかし、第1パルス発生から第2パルス発生までの時間を用いた場合にも、ほとんど同じ傾向が成立する。

【0045】

図5に示されるように、出口側バッファ室118内の圧力(従って、流体流路122に液体が圧送される圧力)が低くなると、第1パルスから第2パルスまでの時間が長くなる。このことから、検出信号DSの第1パルスに続いて第2パルスが検出された場合には、第1パルスから第2パルスまでの時間を検出することによって、送液ポンプ100が液体を圧送する圧力(圧送圧力)を検出することができる。すなわち、予め閾値の時間を設定しておき、検出した時間が閾値の時間よりも長くなった場合には、液体の圧送圧力が低下したものと判断することができる。あるいは、図5に示すような関係(検出時間と圧送圧力との関係)を、制御部152内にルックアップテーブルとして記憶しておき、このルックアップテーブルを参照することによって、圧送圧力を検出することもできる。

【0046】

また、図6に例示したように、流体流路122を流れる液体を入口流路114に還流させて循環流路を構成した場合には、液体が密閉された流路を流れることになるので圧送圧力が低下したことに気付きにくい。この点で、本実施例では、第1パルスから第2パルスまでの時間を検出することによって、出口側バッファ室118内の圧力をモニターすることができるので、圧送圧力が低下したことを直ちに認識することが可能となる。

【0047】

E.気体溶存量および送液量の検出方法 :

また、図3(c)に例示したように、検出信号DSの第3パルスおよび第4パルスが検出された場合、第3パルスが発生してから第4パルスが発生するまでの時間を検出することで、液体中に溶存する空気などの気体の溶存量(気体溶存量)を検出することが可能である。これは次の理由による。

【0048】

先ず、ポンプ室102と出口側バッファ室118とが出口流路116を介して発生させる共振の固有振動周期Tは、前述した(4)式で表される。また、(4)式中に現れる合成コンプライアンスCは、前述した(5)式で表される。そして、(5)式中に現れるコンプライアンスC1(ポンプ室102のコンプライアンス)、およびコンプライアンスC2(出口側バッファ室118のコンプライアンス)は、(8)式を用いてそれぞれ次式で与えられる。

C1=V1×(1/K+κF) ・・・(9)

C2=V2×(1/K+κF) ・・・(10)

ここで、V1はポンプ室102の容積であり、V2は出口側バッファ室118の容積である。また、本実施例では、ポンプ室102や出口流路116、出口側バッファ室118はステンレス鋼などの非常に硬い部材で構成されており、その弾性率Kは大変に大きいので、(9)式及および(10)式ではポンプ室102や出口側バッファ室118の容積の変化は殆ど無視される。(9)式および(10)式を、(5)式および(4)式に代入して整理すると、固有振動周期Tは液体の圧縮率κFの平方根に比例することが分かる。そして、液体の圧縮率κFは、液体中の気体の溶存量が増加するに従って高くなるから、液体中の気体の溶存量が増加する程、固有振動周期Tが長くなると考えられる。また、液体中の気体の溶存量が増加すると液体の圧縮率κFが高くなるから、ポンプ室102で液体を効果的に加圧することができなくなり、送液ポンプ100の送液量が低下するものと考えられる。そこで、液体中の気体溶存量を変えながら送液ポンプ100の送液量および固有振動周期Tを実測した。

【0049】

図7は、実測によって得られた液体中の気体溶存量と固有振動周期Tとの関係を示した説明図である。図7に示されるように、気体溶存量が増加するに従って固有振動周期Tが長くなっている。固有振動周期Tは、検出信号DSの第3パルスが検出されてから第4パルスが検出されるまでの時間に相当するから、第3パルスが発生してから第4パルスが発生するまでの時間を検出することで、液体中に溶存する空気などの気体の溶存量(気体溶存量)を検出することが可能である。

【0050】

また、図8は、実測によって得られた液体中の気体溶存量と送液ポンプ100の送液量との関係を示した説明図である。図8に示されるように、気体溶存量が増加するに従って送液量が減少している。そして、図7に示したように気体溶存量と固有振動周期Tとの間には強い対応関係(相関)があるから、送液量と固有振動周期Tとの間にも相関が存在している可能性がある。そこで、同じ気体溶存量に対して実測された固有振動周期Tと送液量との関係を整理すると図9が得られた。図9に示されるように、固有振動周期T(本実施例では、第3パルスが発生してから第4パルスが発生するまでの時間)と送液量との間には強い相関が成立している。このことから、検出信号DSで第3パルスが発生してから第4パルスが発生するまでの時間を検出することで、送液ポンプ100の送液量を検出することも可能である。

【0051】

このように本実施例の送液ポンプ100では、検出信号DSの第3パルスから第4パルスまでの時間を計測することで、送液量や液体中の気体溶存量を検出することができる。このため、送液量を検出するための流量計などを別途備える必要がない。また、液体中の気体溶存量を検出するためには特別な装置が必要となるが、本実施例では、特別な装置を用いることなく、液体中の気体溶存量を検出することができる。特に、図6に例示したように、送液ポンプ100を循環流路に組み込んで用いる場合には、液体が密閉された流路を流れることになるので、送液量や気体溶存量を検出することは容易ではない。この点で、本実施例では、固有振動周期Tを検出することで、送液量や気体溶存量を常にモニターしておくことが可能となる。

【0052】

尚、以上の説明では、検出信号DSの第2パルスから第3パルスまでの時間ではなく、第3パルスから第4パルスまでの時間を計測して、固有振動周期Tを求めることとした。これは、次のような理由による。図1に示したように、本実施例の送液ポンプ100では、ポンプ室102が逆止弁110を介して入口側バッファ室112に接続されており、ポンプ室102が負圧になると、逆止弁110が開いてポンプ室102と入口側バッファ室112とが連通する。従って、あたかもポンプ室102のコンプライアンスC1が大幅に増加したような状態となって固有振動周期Tがずれてしまう。そして、図3(b)に示されるように、第2パルスと第3パルスとの間ではポンプ室102が負圧になっている期間(すなわち、ポンプ室102と入口側バッファ室112とが連通している期間)が長いので、正確な固有振動周期Tを計測することができない。これに対して第3パルスと第4パルスとの間では、ポンプ室102が負圧になる期間が発生しない(発生しても僅かな期間に過ぎない)ので、正確な固有振動周期Tを計測することができる。以上の理由から、本実施例では検出信号DSの第3パルスと第4パルスとの間の時間を計測することによって、固有振動周期Tを求めている。もちろん、それほどの計測精度が必要でない場合は、検出信号DSの第2パルスと第3パルスとの間の時間を計測することによって固有振動周期Tを求めるようにしても良い。あるいは、出口流路116での減衰が強くなると圧力信号Vpの第3波の振幅が小さくなり、検出信号DSの第4パルスが発生しなくなる場合も起こり得る。このような場合には、検出信号DSの第2パルスと第3パルスとの間の時間を計測して(場合によっては、第1パルスと第2パルスとの間の時間を計測して)固有振動周期Tを求めるようにしても良い。

【0053】

以上、本実施例の送液ポンプ100について説明したが、本発明は上記すべての実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。

【0054】

例えば、上述した実施例では、圧電素子106に流れる駆動電流Ioutから圧力信号Vpを検出して、検出信号DSを生成するものとして説明した。しかし、これに限らず、例えばポンプ室102に圧力センサーを設けて圧力信号Vpに相当する信号を出力させ、この信号を変換して検出信号DSを生成しても良い。もっとも、本実施例のように圧電素子106の駆動電流Ioutから圧力信号Vpを検出することとすれば、別途、圧力センサーを設ける必要がない。また、圧電素子106の駆動回路150に圧力検出部160や比較部156を組み込むだけで圧力信号Vpを得ることが可能となる。

【符号の説明】

【0055】

100…送液ポンプ、 102…ポンプ室、 104…ダイアフラム、

106…圧電素子、 106…圧電素子、 108…ケース、

110…逆止弁、 112…入口側バッファ室、 114…入口流路、

116…出口流路、 118…出口側バッファ室、

122…流体流路、 150…駆動回路、 152…制御部、

154…増幅回路、 156…比較部、 160…圧力検出部、

162…電流検出回路、 164…積分回路、 166…減算回路

【技術分野】

【0001】

本発明は、液体を圧送する送液ポンプに関する。

【背景技術】

【0002】

ポンプ室の容積を増大させて液体を吸い込んだ後、ポンプ室の容積を減少させて液体を圧送する動作を繰り返す送液ポンプが知られている。また、小型の送液ポンプでは、ポンプ室の容積を増減させるためのアクチュエーターとして、小型で且つ大きな力を発生させることが可能な圧電素子が使用されることも多い(特許文献1など)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−103930号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、ポンプ室の容積を増減させる送液ポンプには、以下のような問題があった。先ず、ポンプ室内に気泡が混入すると、ポンプ室の容積を減少させても気泡が潰れてポンプ室内の液体を加圧することができず、液体を送液することができなくなる。また、送液しようとする液体に、空気などの気体が溶存していると液体の圧縮率が高くなるので、ポンプ室の容積を減少させた時のポンプ室内の圧力が十分に上昇しなくなり、液体の圧送圧力が低下する。これを避けるためには、液体中に溶存した空気量(あるいは気体量)をモニターすることが望ましいが、溶存した空気量を計測することは容易なことではない。加えて、送液ポンプから送液された液体の流路を送液ポンプの吸入側に接続して、循環流路系を形成するような使い方をする場合には、送液ポンプで送液された液体が密閉された流路を流れるので、流量センサーなどを別途に設けない限りは送液量を把握することが困難となる。

【0005】

この発明は、従来の技術が有する上述した課題の少なくとも一部を解決するためになされたものであり、送液ポンプの動作状態に関する情報(例えば気泡の混入や、圧送圧力や、溶存空気量や、送液量などの何れか)を簡便に検出可能な技術の提供を目的とする。

【課題を解決するための手段】

【0006】

上述した課題の少なくとも一部を解決するために、本発明の送液ポンプは次の構成を採用した。すなわち、

ポンプ室の容積を変更することによって、該ポンプ室内の液体を吐出する送液ポンプであって、

前記ポンプ室に接続された出口流路と、

前記ポンプ室のコンプライアンスよりも大きなコンプライアンスを有し、且つ該ポンプ室に該出口流路を介して接続されることによって該ポンプ室との間で共振系を構成する出口側バッファ室と、

前記ポンプ室の内部圧力を検出する圧力検出部と、

前記内部圧力を所定の閾値と比較することによってパルス状の比較信号を出力する比較部と、

前記比較部から出力される前記比較信号を利用して、前記送液ポンプの動作状態を検出する動作状態検出部と

を備えることを要旨とする。

【0007】

こうした構成を有する本発明の送液ポンプにおいては、ポンプ室の容積を増大させると、入口流路からポンプ室に液体が吸い込まれる。その後、ポンプ室の容積を減少させると、ポンプ室から出口流路を介して出口側バッファ室に液体が圧送された後、出口側バッファ室から流体流路に液体が送液される。ここで、ポンプ室と出口側バッファ室とは出口流路を介して接続されており、共振系を構成する。尚、ここでいう共振系とは、系の内部で圧力が変化(圧力の増加あるいは減少)したときに、その圧力の変化を切っ掛けとして暫くの時間に亘って圧力の振動が発生するような範囲をいう。ポンプ室と出口側バッファ室とが出口流路を介して接続されている系では、ポンプ室、出口側バッファ室、出口流路の何れかで生じた圧力変動は、その後、暫くの期間に亘って、ポンプ室、出口側バッファ室、出口流路内での圧力振動を発生させる。このように、ポンプ室と出口側バッファ室とを出口流路を介して接続することによって共振系を構成しておけば、ポンプ室の容積を減少させた後は、ポンプ室内に共振による圧力振動が発生する。そこで、ポンプ室の内部圧力を検出して、所定の閾値と比較することによってパルス状の比較信号を生成し、この比較信号に基づいて、送液ポンプの動作状態を検出する。

【0008】

詳細には後述するが、ポンプ室と出口側バッファ室とを出口流路で接続して共振系を構成した場合、ポンプ室の容積増減に伴う共振によってポンプ室内に生じる圧力振動は、送液ポンプの動作状態(例えば気泡の混入や、圧送圧力や、溶存空気量や、送液量など)に関する種々の情報を含んでいる。従って、ポンプ室の内部圧力を閾値と比較することによって得られた比較信号を用いることで、送液ポンプの動作状態に関する情報を簡便に検出することが可能となる。

【0009】

また、上述した本発明の送液ポンプにおいては、圧電素子を用いてポンプ室の容積を変更することとして、ポンプ室の内部圧力を次のようにして検出しても良い。先ず、圧電素子に流れる電流を検出する。そして、検出した電流を積分した後、得られた積分値と、圧電素子を駆動する駆動信号の基となる駆動波形信号との差分を、ポンプ室の内部圧力としてもよい。

【0010】

圧電素子を用いれば、大きな力で且つ急激にポンプ室の容積を減少させることができるので、共振による大きな圧力振動を発生させることができる。また、圧電素子に流れる電流から、ポンプ室の内部圧力を検出することができるので、圧力センサーなどを別途設ける必要がない。

【0011】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少させた後に、ポンプ室内に圧力振動が発生することによって生成されたパルス状の比較信号の有無に基づいて、ポンプ室に混入した気泡の有無を検出することとしてもよい。

【0012】

ポンプ室に気泡が存在していない場合は、ポンプ室の容積を減少させた後にポンプ室内に圧力振動が発生するが、気泡が存在する場合はポンプ室内に圧力振動は発生しない。従って、ポンプ室の容積を減少させた後に、パルス状の比較信号が検出されたか否かに基づいて、ポンプ室に混入した気泡の有無を簡便に検出することが可能となる。

【0013】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少してから、ポンプ室内の圧力振動によるパルス状の比較信号が検出されるまでの時間に基づいて、送液ポンプから液体を圧送する圧力(圧送圧力)を検出するようにしてもよい。

【0014】

詳細なメカニズムについては後述するが、ポンプ室の容積を減少してから、ポンプ室内の圧力振動によるパルス状の比較信号が検出されるまでの時間は、出口側バッファ室内での液体の圧力によって決定されている。そして、出口側バッファ室内での液体の圧力は、液体を圧送する圧力となる。従って、ポンプ室の容積を減少してから、ポンプ室内の圧力振動によるパルス状の比較信号が検出されるまでの時間に基づいて液体の圧送圧力を検出してやれば、圧送圧力を簡便に検出することが可能となる。加えて、ポンプ室の内部圧力が検出できれば十分なので、たとえば送液ポンプが循環流路系に組み込まれて密閉された流路内を液体が流れる等の場合でも、液体の圧送圧力を簡便に検出することが可能となる。

【0015】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によって検出された複数の比較信号の時間間隔に基づいて、液体中の気体溶存量を検出することとしてもよい。

【0016】

詳細なメカニズムについては後述するが、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によってパルス状に生じる複数の比較信号の時間間隔は、液体中の気体溶存量と強い相関がある。従って、ポンプ室の容積を減少させた後に生じる複数の比較信号の時間間隔を検出すれば、液体中の気体溶存量を簡便に検出することが可能となる。加えて、ポンプ室の内部圧力が検出できれば十分なので、たとえば送液ポンプが循環流路系に組み込まれて密閉された流路内を液体が流れる等の場合でも、気体溶存量を簡便に検出することが可能となる。

【0017】

また、上述した本発明の送液ポンプにおいては、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によって検出された複数の比較信号の時間間隔に基づいて、液体の時間あたりの送液量を検出するようにしてもよい。

【0018】

詳細なメカニズムについては後述するが、ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動によってパルス状に生じる複数の比較信号の時間間隔は、液体の時間あたりの送液量にも強い相関がある。従って、ポンプ室の容積を減少させた後に生じる複数の比較信号の時間間隔を検出すれば、液体の送液量を簡便に検出することが可能となる。加えて、ポンプ室の内部圧力が検出できれば十分なので、たとえば送液ポンプが循環流路系に組み込まれて密閉された流路内を液体が流れる等の場合でも、送液量を簡便に検出することが可能となる。

【0019】

尚、上述した本発明の送液ポンプは、次の態様で把握することもできる。すなわち、

ポンプ室の容積を変更することによって、該ポンプ室内の液体を送液する送液ポンプであって、

前記ポンプ室に接続された出口流路と、

前記ポンプ室よりも大きなコンプライアンスを有し、且つ該ポンプ室に前記出口流路を介して接続されることによって該ポンプ室との間で共振系を構成する出口側バッファ室と、

前記ポンプ室の容積減少後の該ポンプ室の内部圧力を検出する圧力検出部と、

前記圧力検出部で検出した前記内部圧力を所定の閾値と比較することによってパルス状の比較信号を出力する比較部と、

前記ポンプ室の容積減少後に前記比較部から出力される前記比較信号を利用して、前記送液ポンプの動作状態を検出する動作状態検出部と

を備えることを要旨とする。

【0020】

こうした構成を有する本発明の送液ポンプにおいては、ポンプ室の容積を増大させると、入口流路からポンプ室に液体が吸い込まれる。その後、ポンプ室の容積を減少させると、ポンプ室から出口流路を介して出口側バッファ室に液体が圧送された後、出口側バッファ室から液体が送液される。ここで、ポンプ室と出口側バッファ室とは出口流路を介して接続されており、共振系を構成する。このため、ポンプ室の容積を減少させた後は、ポンプ室内に共振による圧力振動が発生する。そこで、ポンプ室の内部圧力を検出して、所定の閾値と比較することによってパルス状の比較信号を生成し、この比較信号に基づいて、送液ポンプの動作状態を検出する。

【0021】

ポンプ室と出口側バッファ室とを出口流路で接続して共振系を構成した場合、ポンプ室の容積減少に伴う共振によってポンプ室内に生じる圧力振動は、送液ポンプの動作状態(例えば気泡の混入や、圧送圧力や、溶存空気量や、送液量など)に関する種々の情報を含んでいる。従って、ポンプ室の内部圧力を閾値と比較することによって得られた比較信号を用いることで、送液ポンプの動作状態に関する情報を簡便に検出することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本実施例の送液ポンプの構成を示した説明図である。

【図2】本実施例の駆動回路のおおまかな構成を示す説明図である。

【図3】圧電素子に駆動信号を印加した時に得られる圧力信号および検出信号を例示した説明図である。

【図4】ポンプ室に気泡が存在する場合に得られる圧力信号および検出信号を例示した説明図である。

【図5】第1パルスから第2パルスまでの時間と出口側バッファ室内の圧力との関係を示す実測結果である。

【図6】送液ポンプを用いて形成した循環流路系を例示した説明図である。

【図7】実測によって得られた液体中の気体溶存量と固有振動周期との関係を示した説明図である。

【図8】実測によって得られた液体中の気体溶存量と送液量との関係を示した説明図である。

【図9】実測によって得られた固有振動周期と送液量との関係を示した説明図である。

【発明を実施するための形態】

【0023】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.装置構成:

B.圧力検出部および比較部の出力例:

C.気泡の検出方法:

D.圧送圧力の検出方法:

E.気体溶存量および送液量の検出方法:

【0024】

A.装置構成 :

図1は、本実施例の送液ポンプ100の構成を示した説明図である。本実施例の送液ポンプ100は、ポンプ室102の一部がダイアフラム104で形成されており、ケース108には圧電素子106が収められ、また、ポンプ室102の上部には、逆止弁110を介して入口側バッファ室112が設けられている。入口側バッファ室112には、入口流路114から液体が供給される。また、ポンプ室102は、出口流路116を介して出口側バッファ室118に接続されており、出口側バッファ室118には、流体流路122が接続されている。更に、圧電素子106には駆動回路150が接続されており、駆動回路150から圧電素子106に駆動信号を印加することができる。

【0025】

図示した送液ポンプ100では、圧電素子106に駆動信号を印加して圧電素子106を伸張させると、ダイアフラム104が変形してポンプ室102の容積が減少する。すると、ポンプ室102内の液体が出口流路116を介して出口側バッファ室118に流入し、出口側バッファ室118から流体流路122に送液される。ここで、本実施例の駆動回路150は、圧電素子106に駆動信号を印加するだけでなく、ポンプ室102の内部圧力を検出して、送液ポンプ100の動作状態に関する各種の情報を取得する機能も有している。

【0026】

図2は、本実施例の駆動回路150のおおまかな構成を示す説明図である。図示されるように、本実施例の駆動回路150は、駆動波形信号Vinを出力する制御部152と、駆動波形信号Vinを増幅率Gで増幅して駆動信号Voutを出力する増幅回路154と、ポンプ室102の内部圧力を検出する圧力検出部160と、検出した内部圧力を所定の閾値と比較する比較部156などを備えている。また、圧力検出部160は、圧電素子106の駆動電流を検出する電流検出回路162と、検出した駆動電流を積分する積分回路164と、積分回路164の出力と駆動波形信号Vinとの差分を出力する減算回路166などから構成されている。

【0027】

図2に示した本実施例の駆動回路150は、ポンプ室102の内部圧力を示す圧力信号Vpを次のようにして検出する。駆動波形信号Vinを増幅回路154で増幅し、駆動信号Voutとして圧電素子106に印加すると、圧電素子106に駆動電流Ioutが圧電素子106に流れ込む。圧電素子106の他端には、電流検出用の抵抗rが接続されており、抵抗rを介して接地されている。電流検出回路162は、抵抗rによって生じた電圧を検出し、抵抗rの抵抗値で除算することによって電流信号Viに変換した後、積分回路164に出力する。積分回路164は、受け取った電流信号Viを積分器で積分することによって、圧電素子106に蓄えられた電荷量に対応する電荷信号Vqに変換する。

【0028】

ここで、圧電素子106に流れる駆動電流Iout(電流信号Vi)は圧電素子106の変位速度に比例するため、圧電素子106に蓄えられる電荷量(電荷信号Vq)は、圧電素子106の変位に比例している。圧電素子106が自由に伸縮可能な状態(伸縮方向に対して圧力を受けていない状態)では、圧電素子106の変位は駆動信号にほぼ比例する。しかし、ポンプ室102で内部圧力が変化すると、ダイアフラム104を介して圧電素子106が圧力の変化を受ける。このとき圧電素子106は受けた圧力の変化に比例して伸縮する(変位が変わる)ため、圧電素子106本来の変位(圧力を受けていない状態での変位)との差は、圧電素子106が受けた圧力(ポンプ室102の内部圧力)に比例する。そこで、積分器で得られた電荷信号Vqを圧電素子106の等価静電容量c及び増幅回路154の増幅率Gで除算することで圧電素子106の実変位に対応する電圧信号Vxを求め、この電圧信号Vxと駆動波形信号Vinとの差分を減算回路166で求めることによって、ポンプ室102の内部圧力に対応した圧力信号Vpを得ることができる。こうして得られた圧力信号Vpを、比較部156に入力して、所定の閾値と比較することにより、2値化された検出信号DSを生成して、制御部152に入力する。制御部152は、入力された検出信号DSに基づいて、送液ポンプ100の動作状態に関する種々の情報を取得する。検出信号DSに基づいて動作状態に関する情報を取得する方法については、後ほど詳しく説明する。尚、本実施例では、制御部152が本発明における「動作状態検出部」に対応する。

【0029】

B.圧力検出部および比較部の出力例 :

図3は、駆動信号Voutを圧電素子106に印加したときに、圧力検出部160で得られた圧力信号Vp、および比較部156で得られた検出信号DSを例示した説明図である。図3(a)には圧電素子106に印加する駆動信号Voutが示されており、図3(b)には積分回路164で得られた圧力信号Vpが、図3(c)には比較部156で得られた検出信号DSが示されている。

【0030】

例えば図3(a)に示すように、1パルスの駆動信号を印加したものとする。圧電素子106は、駆動信号の電圧(駆動電圧)が上昇すると伸張するので、ポンプ室102の容積が減少する。その結果、図3(b)に示されるように、駆動信号の電圧が立ち上がる瞬間にポンプ室102の内部圧力が急激に上昇する。また、駆動信号の電圧が最大電圧で保たれている間は圧電素子106の変位は変わらない。このため、ポンプ室102から液体が流出するに従って、ポンプ室102の内部圧力が減少する。このとき、出口流路116のイナータンスにより出口流路116を通過する液体には慣性力が働くため、ポンプ室102の内部圧力が負圧となる。本実施例では、このポンプ室102の内部圧力が負圧となっている間に、駆動信号の電圧を立ち下げているので、圧電素子106の変位が縮まっている。図3(b)に示されるように、その後は、駆動信号が変化していないにも拘わらず、ポンプ室102の内部圧力は一定周期で振動する。また、このことと対応して、図3(c)に示すように、検出信号DSには、駆動信号の印加に伴う内部圧力の上昇に対応したパルスだけでなく、その後の内部圧力の振動に対応したパルスが発生する。

【0031】

このような圧力振動が発生するのは、次のようなメカニズムによる。先ず、駆動信号が印加されることによって圧電素子106が伸張し、ポンプ室102の内部圧力が急激に上昇する。このとき、出口流路116と流体流路122との間には出口側バッファ室118があるために、ポンプ室102で加圧された液体が出口側バッファ室118に移動して、ポンプ室102の内部圧力が直ぐに下降する。この現象をポンプ室102側から見ると、出口側バッファ室118の向こう側に存在する流体流路122は、出口側バッファ室118が存在するためにポンプ室102にはほとんど影響を与えることが無く、単に出口流路116が接続されているのと同じような状態となる。このため、ポンプ室102の容積が減少して排除体積分の液体が流出しようとするときに、出口流路116の流路抵抗およびイナータンスのみの影響しか受けないため、排除体積分の液体が流れるために要する時間が短くなる。そして、出口流路116を移動した液体は、出口流路116のイナータンスによって慣性力が働くため、ポンプ室102の内部圧力が負圧となり、入口側バッファ室112からポンプ室102に液体を供給することが可能となる。このとき、出口流路116のイナータンスは、入口側バッファ室112とポンプ室との間の連通路のイナータンスに比べて大きいため、出口流路116を移動する液体は殆どポンプ室102に戻ることはなく、もっぱら入口側バッファ室112の液体がポンプ室102に供給される。これは、出口側の流路(出口流路116)のイナータンスに比べて、入口側の流路(逆止弁110が設けられた通路部分)のイナータンスが大幅に小さいことに因る。

【0032】

ここでイナータンスとは、流路の特性値であり、流路の一端に圧力が加わったことによって流路内の流体が流れようとする時の、流体の流れ易さを示している。たとえば、最も単純な場合として、断面積がSで長さがLの流路に密度ρの流体(ここでは液体とする)が満たされており、流路の一端に圧力P(正確には、両端での圧力差P)が加わったものとする。流路内の流体には圧力P×断面積Sの力が作用し、その結果、流路内の流体が流れ出す。その時の流体の加速度をaとすると、流路内の流体の質量は密度ρ×断面積S×長さLだから、運動方程式を立てて変形すると、

P=ρ×L×a ・・・(1)

が得られる。更に、流路を流れる体積流量をQ、流路を流れる流体の流速をvとすると、

Q=v×S だから、

dQ/dt=a×S ・・・(2)

が成り立つ。(2)式を(1)式に代入すると、

P=(ρ×L/S)×(dQ/dt) ・・・(3)

となる。この式は、流路内の流体についての運動方程式を、流路の一端に加わる圧力P(正確には両端での圧力差)と、dQ/dtとを用いて表した式である。(3)式は、同じ圧力Pが加わるのであれば、(ρ×L/S)が小さくなるほど、dQ/dtが大きくなる(すなわち、流速が大きく変化する)ことを表している。この(ρ×L/S)が、イナータンスと呼ばれる値である。

【0033】

図1に示した本実施例の送液ポンプ100では、出口流路116のイナータンスは、内径が小さく且つ通路長が長いので大きな値となる。これに対してポンプ室102の入口側の流路のイナータンスは、逆止弁110が設けられた通路部分の通路長が短いので小さな値となる。このため、ポンプ室102が負圧となったときに、合成イナータンスの大きな出口側の液体はほとんど吸い込まれず、もっぱら合成イナータンスの小さな入口側の液体がポンプ室122に吸い込まれるのである。

【0034】

一方、出口側バッファ室118に流入した液体は流体流路122の流路抵抗が高いためになかなか流れ出ないので、出口側バッファ室118の内部圧力が上昇する。このとき、ポンプ室102の内部圧力が下降しているため、出口流路116内の液体の慣性力は次第に減少する。ポンプ室102から出口側バッファ室118との間には逆止弁が設けられていないので、やがて出口側バッファ室118からポンプ室102への逆流が生じる。ポンプ室102に液体が逆流しても、逆止弁110によって入口側バッファ室112へは液体が流れ出ないので、ポンプ室102の内部圧力が再び上昇し、逆流していた液体が出口側バッファ室118に向けて流れ出す。これにより、再びポンプ室102が負圧となり、入口側バッファ室112からポンプ室102に更に液体を供給することが可能となる。このような振動を繰り返すことによって、一度の駆動で逆止弁を複数回(図2に示した例では2回)開いて、ポンプ室102に液体を供給することが可能となる。

【0035】

この現象は、通常、ポンプ室102と出口側バッファ室118との間で伝播する液体中の圧力波による伝播と理解されがちである。しかし、本実施例の送液ポンプ100は、ポンプ室102と出口側バッファ室118との距離が短く(どんなに長くても10cm(センチメートル)程度であり)、液体中の音速を約1000m/sec(メートル/秒)としても、圧力波の伝播による振動周期は最大でも0.2msec(ミリ秒)となる筈である。しかしながら、図3(b)に示す振動の固有振動周期は約0.4msecとなっており、圧力波の伝播によっては説明することができない。

【0036】

しかしこの現象は、液体の圧縮性を考慮する(すなわち、液体を圧縮性流体として取り扱う)ことによって説明することができる。すなわち、ポンプ室102のコンプライアンス、出口流路116のイナータンス、出口側バッファ室118のコンプライアンスで形成される共振を考えれば、その固有振動周期Tは以下の(4)式で表すことができる。

T=2π(MC)1/2 ・・・(4)

ここで、Mは出口流路116のイナータンス、Cはポンプ室102および出口側バッファ室118の合成コンプライアンスである。また、ポンプ室102のコンプライアンスをC1、出口側バッファ室118のコンプライアンスをC2とすると、合成コンプライアンスCは、以下の(5)式によって与えられる。

C=1/{1/C1+1/C2} ・・・(5)

上記の(4)式の固有振動周期Tを有する共振を想定すれば、図3(b)に示したポンプ室102の内部圧力が振動する現象を説明することが可能となる。

【0037】

ここで、コンプライアンスとは、流体室内に圧力が加わった時の、流体室の変形による容積の膨張や流体の圧縮を示している。例えば、最も単純な場合として、容積がVで体積弾性率がKの流体室に圧縮率κFの流体(ここでは液体とする)で満たされており、流体室内の液体に圧力Pが加わったものとする。このとき、流体室の変形による容積の変化量ΔV1は、

ΔV1=V/K×P ・・・(6)

となる。また、液体の圧縮による体積の変化量ΔV2は、

ΔV2=V×κF×P ・・・(7)

となる。よって、圧力Pに対する見かけ上の流体室の容積の変化量ΔVは、

ΔV=V×(1/K+κF)×P ・・・(8)

となり、このV×(1/K+κF)がコンプライアンスと呼ばれる値である。ここで、流体室が同じ弾性率を持つ部材で、液体が同じ圧縮率を持つ流体であるとき、(5)式は、同じ圧力Pが加わるのであれば、見かけ上の流体室の容積の変化量ΔVは流体室の容積Vに比例することを表している。

【0038】

また、(4)式および(5)式からは、ポンプ室102のコンプライアンス(容積)や、出口側バッファ室118のコンプライアンス(容積)によって固有振動周期Tが変化することが予想され、実際にこうした現象が確かめられている。本実施例では、このような圧力振動を検出信号DSに変換した後、送液ポンプ100の動作状態に関する各種情報を検出する。

【0039】

C.気泡の検出方法 :

図4は、ポンプ室102に気泡が存在する場合に、圧力検出部160で得られる圧力信号Vp、および比較部156で得られる検出信号DSを例示した説明図である。図4(a)には圧電素子106に印加する駆動信号Voutが示されており、図4(b)には圧力信号Vpが、図4(c)には検出信号DSが示されている。

【0040】

図3に示した気泡が存在しない場合と比較すると明らかなように、ポンプ室102に気泡が存在する場合、圧電素子106に駆動信号を印加することによってポンプ室102の内部圧力は上昇するが、気泡の圧縮によって圧電素子106の変位が吸収されてしまい、内部圧力の上昇量が低下する。このため、ポンプ室102と出口流路116と出口側バッファ室118との間での上述した共振による圧力振動はほとんど発生しない。すなわち、駆動信号の電圧を上昇させたことに伴う内部圧力の上昇および下降(以下では、これを第1波と呼ぶ)は、図3(b)および図4(b)の何れにおいても観測することができるが、その後の共振による圧力振動(以下では、これらを先頭から順番に第2波、第3波、第4波と呼ぶ)は、気泡が存在する図4(b)ではほとんど発生しない。その結果、第1波に対応する検出信号DSのパルスは、図3(c)および図4(c)の何れにおいても発生するが、その後の第2波に対応するパルスや、第3波に対応するパルスは、気泡が存在する図4(c)では見られない。尚、以下では、第1波に対応する検出信号DSのパルスを第1パルスと呼び、第2波に対応するパルスを第2パルスと呼び、第3波に対応するパルスを第3パルスと呼び、第4波に対応するパルスを第4パルスと呼ぶ。従って、第2パルスが検出できればポンプ室102内に気泡は無く、逆に、第2パルスが検出できなければポンプ室102に気泡が存在するものと判断することが可能となる。

【0041】

尚、ポンプ室102内に気泡が存在すると第1波の波高が低くなることから、予め適切な閾値を設定しておき、ポンプ室102の内部圧力(すなわち圧力信号Vp)と閾値とを比較することによっても、気泡の有無を判別することが可能である。しかし、この方法は、第1波のピーク値がある程度まで低下した場合に、気泡が存在すると判断するものであり、どの程度までピーク値が低下すると気泡が発生したと判断するのか(すなわち、閾値の設定)によって判断精度が左右される。これに対して、上述した本実施例の方法では、第2波に基づく第2パルスが発生したか否かに基づいて判断することができるので、気泡の有無を精度良く判別することが可能となる。

【0042】

D.圧送圧力の検出方法 :

図3(c)に例示したように、検出信号DSの第1パルスに続いて第2パルスが検出された場合、第1パルスが発生してから第2パルスが発生するまでの時間の長さは、送液ポンプ100が液体を圧送する圧力(正確には、出口側バッファ室118内の圧力)に関する情報を有している。何故なら、上述したように検出信号DSの第1パルスは、圧力信号Vpの第1波に対応するパルスであり、第2パルスは第2波に対応するパルスである。また、図3を用いて前述したように、圧力信号Vpの第2波は、出口流路116内をポンプ室102から出口側バッファ室118に向かって流れる液体が、ポンプ室102と出口側バッファ室118との圧力差によってポンプ室102内に引き戻されることによって発生する。従って、ポンプ室102と出口側バッファ室118との圧力差が大きくなると、出口流路116内の液体を引き戻す力が大きくなるので第2波が早く発生し、従って第2パルスも早く発生する。

【0043】

ここで、第1波が終了して(圧力信号Vpが初期レベルに戻って)から第2波が発生するまでの期間は、ポンプ室102から出口側バッファ室118に向けて流出した液体が、出口側バッファ室118から押し戻されて戻ってくるまでの期間である。従って、第2波が発生するまでのポンプ室102内は概ね負圧となっている。また、ポンプ室102は逆止弁110を介して入口側バッファ室112と接続されているので、第2波が発生するまでの期間にポンプ室102の圧力が大きく変動することはない。このため、第1波が終了してから第2波が発生するまでの期間(以下では、この期間を負圧期間と呼ぶ)でのポンプ室102と出口側バッファ室118との圧力差は、出口側バッファ室118内の圧力が主に決定している。すなわち、出口側バッファ室118内の圧力が高ければ、負圧期間が短くなる。逆から言えば、負圧期間が短ければ、出口側バッファ室118内の圧力が高いと言うことができる。更に、第1波が発生してから終了するまでの時間(第1パルスのパルス幅)は、ほとんど変化しないことが実験によって確かめられている。従って、第1波(第1パルス)が発生してから第2波(第2パルス)が発生するまでの時間についても、出口側バッファ室118内の圧力が高いほど、時間が短くなるということができる。

【0044】

図5は、第1パルスから第2パルスまでの時間と、出口側バッファ室118内の圧力との関係を示す実測結果である。尚、図5に示した例では、第1パルスから第2パルスまでの時間として、第1パルス終了から第2パルス発生までの時間が計測されている。しかし、第1パルス発生から第2パルス発生までの時間を用いた場合にも、ほとんど同じ傾向が成立する。

【0045】

図5に示されるように、出口側バッファ室118内の圧力(従って、流体流路122に液体が圧送される圧力)が低くなると、第1パルスから第2パルスまでの時間が長くなる。このことから、検出信号DSの第1パルスに続いて第2パルスが検出された場合には、第1パルスから第2パルスまでの時間を検出することによって、送液ポンプ100が液体を圧送する圧力(圧送圧力)を検出することができる。すなわち、予め閾値の時間を設定しておき、検出した時間が閾値の時間よりも長くなった場合には、液体の圧送圧力が低下したものと判断することができる。あるいは、図5に示すような関係(検出時間と圧送圧力との関係)を、制御部152内にルックアップテーブルとして記憶しておき、このルックアップテーブルを参照することによって、圧送圧力を検出することもできる。

【0046】

また、図6に例示したように、流体流路122を流れる液体を入口流路114に還流させて循環流路を構成した場合には、液体が密閉された流路を流れることになるので圧送圧力が低下したことに気付きにくい。この点で、本実施例では、第1パルスから第2パルスまでの時間を検出することによって、出口側バッファ室118内の圧力をモニターすることができるので、圧送圧力が低下したことを直ちに認識することが可能となる。

【0047】

E.気体溶存量および送液量の検出方法 :

また、図3(c)に例示したように、検出信号DSの第3パルスおよび第4パルスが検出された場合、第3パルスが発生してから第4パルスが発生するまでの時間を検出することで、液体中に溶存する空気などの気体の溶存量(気体溶存量)を検出することが可能である。これは次の理由による。

【0048】

先ず、ポンプ室102と出口側バッファ室118とが出口流路116を介して発生させる共振の固有振動周期Tは、前述した(4)式で表される。また、(4)式中に現れる合成コンプライアンスCは、前述した(5)式で表される。そして、(5)式中に現れるコンプライアンスC1(ポンプ室102のコンプライアンス)、およびコンプライアンスC2(出口側バッファ室118のコンプライアンス)は、(8)式を用いてそれぞれ次式で与えられる。

C1=V1×(1/K+κF) ・・・(9)

C2=V2×(1/K+κF) ・・・(10)

ここで、V1はポンプ室102の容積であり、V2は出口側バッファ室118の容積である。また、本実施例では、ポンプ室102や出口流路116、出口側バッファ室118はステンレス鋼などの非常に硬い部材で構成されており、その弾性率Kは大変に大きいので、(9)式及および(10)式ではポンプ室102や出口側バッファ室118の容積の変化は殆ど無視される。(9)式および(10)式を、(5)式および(4)式に代入して整理すると、固有振動周期Tは液体の圧縮率κFの平方根に比例することが分かる。そして、液体の圧縮率κFは、液体中の気体の溶存量が増加するに従って高くなるから、液体中の気体の溶存量が増加する程、固有振動周期Tが長くなると考えられる。また、液体中の気体の溶存量が増加すると液体の圧縮率κFが高くなるから、ポンプ室102で液体を効果的に加圧することができなくなり、送液ポンプ100の送液量が低下するものと考えられる。そこで、液体中の気体溶存量を変えながら送液ポンプ100の送液量および固有振動周期Tを実測した。

【0049】

図7は、実測によって得られた液体中の気体溶存量と固有振動周期Tとの関係を示した説明図である。図7に示されるように、気体溶存量が増加するに従って固有振動周期Tが長くなっている。固有振動周期Tは、検出信号DSの第3パルスが検出されてから第4パルスが検出されるまでの時間に相当するから、第3パルスが発生してから第4パルスが発生するまでの時間を検出することで、液体中に溶存する空気などの気体の溶存量(気体溶存量)を検出することが可能である。

【0050】

また、図8は、実測によって得られた液体中の気体溶存量と送液ポンプ100の送液量との関係を示した説明図である。図8に示されるように、気体溶存量が増加するに従って送液量が減少している。そして、図7に示したように気体溶存量と固有振動周期Tとの間には強い対応関係(相関)があるから、送液量と固有振動周期Tとの間にも相関が存在している可能性がある。そこで、同じ気体溶存量に対して実測された固有振動周期Tと送液量との関係を整理すると図9が得られた。図9に示されるように、固有振動周期T(本実施例では、第3パルスが発生してから第4パルスが発生するまでの時間)と送液量との間には強い相関が成立している。このことから、検出信号DSで第3パルスが発生してから第4パルスが発生するまでの時間を検出することで、送液ポンプ100の送液量を検出することも可能である。

【0051】

このように本実施例の送液ポンプ100では、検出信号DSの第3パルスから第4パルスまでの時間を計測することで、送液量や液体中の気体溶存量を検出することができる。このため、送液量を検出するための流量計などを別途備える必要がない。また、液体中の気体溶存量を検出するためには特別な装置が必要となるが、本実施例では、特別な装置を用いることなく、液体中の気体溶存量を検出することができる。特に、図6に例示したように、送液ポンプ100を循環流路に組み込んで用いる場合には、液体が密閉された流路を流れることになるので、送液量や気体溶存量を検出することは容易ではない。この点で、本実施例では、固有振動周期Tを検出することで、送液量や気体溶存量を常にモニターしておくことが可能となる。

【0052】

尚、以上の説明では、検出信号DSの第2パルスから第3パルスまでの時間ではなく、第3パルスから第4パルスまでの時間を計測して、固有振動周期Tを求めることとした。これは、次のような理由による。図1に示したように、本実施例の送液ポンプ100では、ポンプ室102が逆止弁110を介して入口側バッファ室112に接続されており、ポンプ室102が負圧になると、逆止弁110が開いてポンプ室102と入口側バッファ室112とが連通する。従って、あたかもポンプ室102のコンプライアンスC1が大幅に増加したような状態となって固有振動周期Tがずれてしまう。そして、図3(b)に示されるように、第2パルスと第3パルスとの間ではポンプ室102が負圧になっている期間(すなわち、ポンプ室102と入口側バッファ室112とが連通している期間)が長いので、正確な固有振動周期Tを計測することができない。これに対して第3パルスと第4パルスとの間では、ポンプ室102が負圧になる期間が発生しない(発生しても僅かな期間に過ぎない)ので、正確な固有振動周期Tを計測することができる。以上の理由から、本実施例では検出信号DSの第3パルスと第4パルスとの間の時間を計測することによって、固有振動周期Tを求めている。もちろん、それほどの計測精度が必要でない場合は、検出信号DSの第2パルスと第3パルスとの間の時間を計測することによって固有振動周期Tを求めるようにしても良い。あるいは、出口流路116での減衰が強くなると圧力信号Vpの第3波の振幅が小さくなり、検出信号DSの第4パルスが発生しなくなる場合も起こり得る。このような場合には、検出信号DSの第2パルスと第3パルスとの間の時間を計測して(場合によっては、第1パルスと第2パルスとの間の時間を計測して)固有振動周期Tを求めるようにしても良い。

【0053】

以上、本実施例の送液ポンプ100について説明したが、本発明は上記すべての実施例に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。

【0054】

例えば、上述した実施例では、圧電素子106に流れる駆動電流Ioutから圧力信号Vpを検出して、検出信号DSを生成するものとして説明した。しかし、これに限らず、例えばポンプ室102に圧力センサーを設けて圧力信号Vpに相当する信号を出力させ、この信号を変換して検出信号DSを生成しても良い。もっとも、本実施例のように圧電素子106の駆動電流Ioutから圧力信号Vpを検出することとすれば、別途、圧力センサーを設ける必要がない。また、圧電素子106の駆動回路150に圧力検出部160や比較部156を組み込むだけで圧力信号Vpを得ることが可能となる。

【符号の説明】

【0055】

100…送液ポンプ、 102…ポンプ室、 104…ダイアフラム、

106…圧電素子、 106…圧電素子、 108…ケース、

110…逆止弁、 112…入口側バッファ室、 114…入口流路、

116…出口流路、 118…出口側バッファ室、

122…流体流路、 150…駆動回路、 152…制御部、

154…増幅回路、 156…比較部、 160…圧力検出部、

162…電流検出回路、 164…積分回路、 166…減算回路

【特許請求の範囲】

【請求項1】

ポンプ室の容積を変更することによって、該ポンプ室内の液体を吐出する送液ポンプであって、

前記ポンプ室に接続された出口流路と、

前記ポンプ室のコンプライアンスよりも大きなコンプライアンスを有し、且つ該ポンプ室に該出口流路を介して接続されることによって該ポンプ室との間で共振系を構成する出口側バッファ室と、

前記ポンプ室の内部圧力を検出する圧力検出部と、

前記内部圧力を所定の閾値と比較することによってパルス状の比較信号を出力する比較部と、

前記比較部から出力される前記比較信号を利用して、前記送液ポンプの動作状態を検出する動作状態検出部と

を備える送液ポンプ。

【請求項2】

請求項1に記載の送液ポンプであって、

前記ポンプ室の容積を変更する圧電素子を備え、

前記圧力検出部は、

前記圧電素子に流れる電流を検出する電流検出回路と、

前記電流検出回路の出力を積分する積分回路と、

前記積分回路の出力と前記圧電素子を駆動する駆動信号の基となる駆動波形信号との差分を、前記ポンプ室の内部圧力として出力する減算回路とを備える送液ポンプ。

【請求項3】

請求項1または請求項2に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少させた後に、前記ポンプ室内に圧力振動が発生することよって生成された前記パルス状の比較信号の有無に基づいて、該ポンプ室に混入した気泡の有無を検出する検出部である送液ポンプ。

【請求項4】

請求項1ないし請求項3の何れか一項に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少後に、ポンプ室内の圧力振動による前記パルス状の比較信号が検出されるまでの時間に基づいて、前記送液ポンプから液体を圧送する圧力を検出する検出部である送液ポンプ。

【請求項5】

請求項1ないし請求項4の何れか一項に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動よって検出された複数の前記比較信号の時間間隔に基づいて、前記液体中の気体溶存量を検出する検出部である送液ポンプ。

【請求項6】

請求項1ないし請求項5の何れか一項に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動よって検出された複数の前記比較信号の時間間隔に基づいて、前記液体の時間あたりの送液量を検出する検出部である送液ポンプ。

【請求項1】

ポンプ室の容積を変更することによって、該ポンプ室内の液体を吐出する送液ポンプであって、

前記ポンプ室に接続された出口流路と、

前記ポンプ室のコンプライアンスよりも大きなコンプライアンスを有し、且つ該ポンプ室に該出口流路を介して接続されることによって該ポンプ室との間で共振系を構成する出口側バッファ室と、

前記ポンプ室の内部圧力を検出する圧力検出部と、

前記内部圧力を所定の閾値と比較することによってパルス状の比較信号を出力する比較部と、

前記比較部から出力される前記比較信号を利用して、前記送液ポンプの動作状態を検出する動作状態検出部と

を備える送液ポンプ。

【請求項2】

請求項1に記載の送液ポンプであって、

前記ポンプ室の容積を変更する圧電素子を備え、

前記圧力検出部は、

前記圧電素子に流れる電流を検出する電流検出回路と、

前記電流検出回路の出力を積分する積分回路と、

前記積分回路の出力と前記圧電素子を駆動する駆動信号の基となる駆動波形信号との差分を、前記ポンプ室の内部圧力として出力する減算回路とを備える送液ポンプ。

【請求項3】

請求項1または請求項2に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少させた後に、前記ポンプ室内に圧力振動が発生することよって生成された前記パルス状の比較信号の有無に基づいて、該ポンプ室に混入した気泡の有無を検出する検出部である送液ポンプ。

【請求項4】

請求項1ないし請求項3の何れか一項に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少後に、ポンプ室内の圧力振動による前記パルス状の比較信号が検出されるまでの時間に基づいて、前記送液ポンプから液体を圧送する圧力を検出する検出部である送液ポンプ。

【請求項5】

請求項1ないし請求項4の何れか一項に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動よって検出された複数の前記比較信号の時間間隔に基づいて、前記液体中の気体溶存量を検出する検出部である送液ポンプ。

【請求項6】

請求項1ないし請求項5の何れか一項に記載の送液ポンプであって、

前記動作状態検出部は、前記ポンプ室の容積を減少させた後に、ポンプ室内の圧力振動よって検出された複数の前記比較信号の時間間隔に基づいて、前記液体の時間あたりの送液量を検出する検出部である送液ポンプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−60848(P2013−60848A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199117(P2011−199117)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]