送液装置及び送液方法

【課題】液体の流れを制御することのできる送液装置及び送液方法を提供する。

【解決手段】流路と、流路の内部に液体と液体、または液体と気体の界面を少なくとも一時的に停止させる停止部を備え、対象液体1と、前記対象液体1の後方に対象液体1と界面張力により分離する駆動用液体2を備え、前記液体1と液体2が受ける毛細管力により送液される方向を前方(正の方向)とした場合に、対象液体1の前方界面が受ける界面張力P1は正の方向を向き、駆動用液体21の前方界面が受ける界面張力P2は負の方向を向いている。

【解決手段】流路と、流路の内部に液体と液体、または液体と気体の界面を少なくとも一時的に停止させる停止部を備え、対象液体1と、前記対象液体1の後方に対象液体1と界面張力により分離する駆動用液体2を備え、前記液体1と液体2が受ける毛細管力により送液される方向を前方(正の方向)とした場合に、対象液体1の前方界面が受ける界面張力P1は正の方向を向き、駆動用液体21の前方界面が受ける界面張力P2は負の方向を向いている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体の流れを制御することのできる送液装置及び送液方法に関し、更には微量化学分析を行うマイクロ分析チップ及び分析装置に関する。

【背景技術】

【0002】

医療分野、生化学分野などおいて、血液や尿などの検体中に存在する健康状態や疾患の指標となる様々な成分を測定するための免疫分析法は、重要な分析・計測方法として知られている。しかしながら、一般的な測定方法は、検体を測定できる状態にするための前処理や複数の装置を使用するなど、煩雑な作業が必要であり、また、測定にかかる各段階での反応にも時間を要するため分析に一日以上の時間を要する。

従って、この分析を簡単且つ短時間で実施できるようにするために、更には、病院のベッドサイドや家庭など患者に近いところで臨床検査(所謂POCT)の実施を推進するために、簡便な操作で迅速な分析を行うことのできる小型の分析装置が望まれている。

【0003】

このような背景から、最近、マイクロオーダーの流路を基板に形成し、この流路内で様々な反応を行うマイクロ分析チップが開発され、実用化されつつある。

マイクロ分析チップは、微量の検液を用いて簡単な操作で分析を行うことができ、必要試料の少量化、分析時間の短縮化や装置の小型化を図ることができるが、検出部において、洗浄や反応を行うために非常に微量な液体を順次送液する機能と検出時に液体を停止させる機能が必要であり、空気圧作用力を利用して流路内に供給された液体を移動させる、いわゆるマイクロポンプを組み込んでいる(例えば、特許文献1参照)。

このマイクロポンプを組み込んだマイクロ分析チップは、複数の液体を送液でき、任意のタイミングで停止することが可能であるが、その構成が複雑であるため、チップを制御するための周辺機器が大きくなる傾向がある。

このため、マイクロポンプを用いず、流路と流路にある液体との間に生じる毛管現象や吸収体を利用して液送するマイクロ分析チップが開発されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−128906号公報

【特許文献2】特開2001−88096号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記毛細管力を利用したマイクロ分析チップは、一般に図10に示すマイクロ流路構造が基本となっている。

図10において、106は第1基板、105が第2基板、103が流路、101が液体等の導入部、102が液体等の排出部である。導入部101に液体を滴下すると、毛細管力によって液体が流路3を移動し、排出部2に移動する。よってポンプ等の外力を必要とせずに液体を導入部101側から排出部102側に移動させることができる。しかしながらこの方式は、流路体積より少ない量の液体を用いる場合、所定位置まで送液したり、特定場所で停止させたりすることが困難である。

【0006】

このため、実用新案登録第3142126号公報に記載されているように、流路体積より少ない量の液体を手動で流路103に注入し、更にこれを所定場所まで送り込むためにオイルを追加注入することが試みられているが、毛細管現象を利用するため、精密な制御が出来ない。

さらに、複数の流路が接続されている場合、液体量が多いために他の流路へ液体が送液されると、他の液体と混合することによる希釈によって検出値の低下や他の液体に含まれる成分による反応阻害など、検出値への影響要因となる。

また、マイクロ分析チップは非常に微量な液体を用いるため、外部環境や時間経過による気化によって容量の変動や濃縮が起こるため、測定誤差が問題となる。

本発明は、このような不都合を除去した、構成が簡単で且つ手動による制御が可能である送液装置及び送液方法、更にはこの送液装置を用いたマイクロ分析チップ、このマイクロ分析チップを用いた分析装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置を提供するものである。

【0008】

第1の局面による送液装置では、流路内を移動する液体の途中に形成された界面部分が当該流路内の停止部で停止されるので、当該流体を流路内の特定位置において停止させることが出来る。

また、第1の局面による送液装置では、界面張力により分離可能な少なくとも第1、第2の液体を流路内に入れると、第1、第2の液体の界面が停止部に位置する状態で当該第1、第2の液体を停止させることが出来る。

更に、流路内の液体を外力で移動させる場合でも、当該液体の途中に形成された界面が停止部に位置する状態で液体を停止させることも出来る。

【0009】

又、本発明は流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置に対して、前記流路内で界面が出来るように液体を送液することにより、停止部において前記界面により当該液体の移動を少なくとも1次的に停止させることを特徴とする送液方法を提供するものである。

【0010】

第1の局面による送液方法では、流路内を移動する液体を停止部の位置において、液体の途中に形成された界面により停止させることが出来るので、当該液体を適切な量だけ送液できる。

また、第1の局面による送液装置では、界面張力により分離可能な少なくとも第1、第2の液体を流路内に入れると、停止部の位置で第1、第2の液体の界面により送液を停止させることが出来るので、第1の液体の量が流路の容積に比して少なくても、第2の液体により、所定の位置まで送ることができる。

更に、第1の局面による送液装置では、流路内の液体を外力で移動させる場合でも、第1、第2の液体の界面により、停止部の位置で液体を停止させることも出来る。

また、第1の局面による送液方法によれば、界面が形成されるので、第1の液体に第2の液体が混じることがない。

【0011】

更に、本発明は、前記送液装置を用いたマイクロ分析チップを提供する。

第1の局面によるマイクロチップによれば、流路内の液体の移動、停止を制御するためのマイクロポンプや制御装置を用いることなく、液体の移動、停止を正確に出来るので、構成が簡単で、小型化が図れる。

【0012】

更に、本発明はこのマイクロ分析チップを用いた分析装置を提供するものである。

このような分析装置は小型で、携帯性が良く、使い勝ってが向上する。

【発明の効果】

【0013】

流路中に停止部を設けることにより、一連の流路の中で、液体の先端を、流路の端部ではない特定の位置で停止させることができる。これより、液体を停止させるのに端部が不要になる。また、液体と液体、または液体と気体の界面を停止部により停止して送液を停止することができるため、充填量を規定する必要がない。毛細管力により流路内を送液するために十分な液量を充填できる。さらに、オイル等の沸点の低い液体を、第1の液体に続く第2の液体として用いる場合、液体の気化等による容量、濃度変化を防止することができる。これにより、充填からの経過時間や外部環境の違いによる影響を抑えることができる。

本発明にかかる送液装置および送液方法は、簡素な構造であるのにも関わらず、高い信頼性を持った送液制御が行うことができる。よって、それを用いたマイクロ分析チップ、分析装置の使い勝手性の向上とコンパクト化に顕著な効果を発揮する。

【図面の簡単な説明】

【0014】

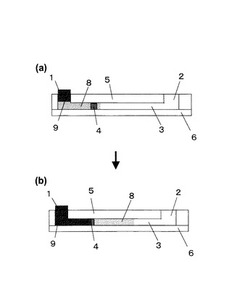

【図1】本発明の実施の形態1に係る送液装置を示す図であって、図1(a)は平面図、図1(b)は断面図である。

【図2】本発明の実施の形態1に係る送液装置の液の流れを説明するための平面図である。

【図3】本発明の停止部の一例を示すピラー構造図であって、図3(a)は流路内平面図、図3(b)は流路内斜視図である。

【図4】本発明の実施の形態2に係る送液装置を示す図であって、図4(a)は平面図、図4(b)は断面図である。

【図5】本発明の実施の形態2に係る送液装置の液の流れを説明するための平面図である。

【図6】本発明の実施の形態3に係る送液装置を示す平面図である。

【図7】本発明の実施の形態3に係る送液装置のエレクトロウエッティングバルブによる液の流れを示す図である。

【図8】本発明の実施の形態3に係る送液装置の液の流れを説明するための図である。

【図9】本発明の実施の形態4にかかる分析装置を示斜視図である。

【図10】従来技術にかかる送液装置を示す図であって、図1(a)は平面図、図1(b)は断面図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を説明する。

(実施の形態1)

図1は、実施の形態1に係る送液装置を示す図であって、図1(a)は平面図、図1(b)は断面図である。図1(a)、(b)に示すように、実施の形態1に係る送液装置は、液体を移動させるための流路3と、流路3の上流側に設けられた、液体を流路に導入する例えば孔である導入部1と、流路3の下流側(導入部1とは反対側)に設けられた、流路3内の空気等を排出するための孔などの排出部2を有しており、流路3内には導入部1寄りに、液体の移動を制御する停止部4が設けられている。停止部4の詳細については、後述する。また、上記流路3内を移動する液体は、送液の対象となる対象液体およびこの対象液体を移動させるための駆動用液体である。

【0016】

本実施の形態においては、流路3は第1基板5と第2基板6のはり合わせにより形成されており、第1基板5の裏面に凹設した溝を、平板上の第2基板6で蓋をした構造となっている。このため、当該第1の基板5は加工の出来るポリジメチルシロキサン材料(PDMS)で構成され、第2の基板6はガラス材料で構成されている。

第1基板5の厚みは0.1mm〜10mm程度であり、第2基板6の厚みは0.0

1mm〜10mm程度である。導入部1及び排出部2は第1基板5に形成された直径が10μm以上の貫通孔でよい。

【0017】

第1基板5と第2基板6により形成されたこの流路3は、送液対象である液体を毛管現象により送液することが出来るが、導入部1から外力Fを作用させて移動させることも可能である。この毛管現象による送液は、流路表面の液体に対する接触角度が90度以下である場合に行うことができる。

ここで、毛細管力を利用したマイクロ流路における液体の流れについて説明する。毛細管力による液体を流す力は、流路壁面と液体との接触角に大きく影響される。流路壁面が均一の材料で構成され、流路の進行方向に垂直な断面形状が円である場合、液体に作用する圧力(毛細管現象による送液の圧力)Pは、気液界面の界面張力をσ、流路壁面の接触角をθ、流路の半径をrとするとき、次の式1で示される。

P=2σcosθ/r・・・(式1)

式1において、Pが正、つまりcosθが正である場合には、液体は流路内の空間を進むことができ、Pが0又は負、つまりcosθが0又は負である場合には、液体は流路内の空間を進むことができずに停止する。このように、毛細管力による液体の移動は、接触角θの値に関係する。

【0018】

ここで、上記液体が水の場合、比抵抗が18MΩ・cmよりも大きい純水(25℃)を用いて、1気圧、25℃の条件で測定した接触角が90°未満である場合を親水性という。また、疎水性とは、前記純水の接触角が90°以上である場合をいう。ただし、接触角の送液方向への作用は、90°付近で大きく変動するので、この発明における親水性は、純水に対する接触角が85°以下であることが好ましく、接触角が60°以下であることがより好ましい。

また、この毛管現象を決定する界面張力は、第1基板5及び第2基板6に親水化処理を施すことにより改善してもよい。例えば、親水処理剤処理やプラズマ処理、UV処理、親水性膜のコーティング、表面粗さの制御で親水化してもよい。つまり、第1基板5及び第2基板6の基板自体の特性(例えば、材質、表面形状)に起因する親水性でなくてもよい。

また、流路は、毛管現象が生じる程度の大きさの流路を指し、例えば流路の幅又は高さが約0.1マイクロメートルから約10ミリメートルである流路がこれに含まれる。流路の幅又は高さは、10マイクロメートルから1ミリメートルであることが好ましい。

【0019】

また、第1基板5及び第2基板6には、PDMSやガラス以外の材料を用いてもよい。これらの基板の材料は、送液装置の目的や用途に応じて選択すればよく、特にPDMS等に限定されない。例えば、送液装置を液体の分析に用い、光学的検出をする場合には、送液装置における液体を光学的に検出するため、これらの基板に、透明または半透明の材料を用いてもよい。蛍光体による励起光による発光が少ない材料を選択してもよい。このような透明または半透明な材料として、ガラス、石英、熱硬化性樹脂、熱可塑性樹脂、フィルム等が挙げられる。ほか、シリコン系樹脂、アクリル系樹脂、スチレン系樹脂が、透明性の観点のほか成型性の観点からも好ましい。また、蛍光体による励起光による発光が少ないプラスチック材料として、ポリメチルメタクリレートの水素原子をフッ素原子に置換したフッ化ポリメチルメタクリレート等のフッ素系のプラスチック材料や、触媒や安定剤等の添加剤に蛍光を発しない部材を用いたポリメチルメタクリレート等が挙げられる。

【0020】

〈液体及び停止部4〉

上記停止部4は、液体との間に働く界面張力が流路内の他の部分とは異なる作用を行う部分で、駆動用の液体又は気液界面に対する圧力Pが0又は負になるように設けられる。例えば、流路3壁面を停止部4とするときは、その部分4に親水化処理を施し、それ以外の流路壁面との間に差を設けている。要するに、停止部の表面状態は流路内の他の部分の表面状態よりも液体との接触角度を低くしている。これにより、流路壁面に対する駆動用液体の接触角を高くすることができる。または、液体進行方向に対して垂直な流路断面積に対して狭窄部を設けることにより、流路に対する駆動用液体の界面張力を高くして停止部4とすることが出来る。

狭窄部の構造としては、ピラー構造、柱状、円形状、楕円形状、半円状、三角形状等が挙げられる。ピラー構造7は図3に示すように流路3内に複数(図3では3個)の四角柱を液体の流れを横切る方向に並べた構造であり、ピラー構造7により形成される流路の幅又は高さは、1マイクロメートルから1100マイクロメートルであることが好ましく、さらには30マイクロメートルから50マイクロメートルであることがより好ましい。

前記構成によれば、流路面に接触角の異なる部分が存在していてもよく、それぞれの界面張力の和により流路内に生じる毛細管現象が決定されるので、断面の特定の領域ごとの界面張力を求め、構成比率に応じて界面張力を積算して、液体1の場合は界面張力の和であるcosθが正となるようにすればよく、流路全体に働く圧力Pを求めることができる。

【0021】

図2に、図1に示す流路3内に2種類の液体8、9を送液し、停止させる場合の液体の流れを示す。送液対象である液体8と駆動用の液体9は、界面張力により界面が形成され混ざり合わない液体を選定する。液体を毛細管力で送液するためには、液体の進行方向に対して前方に位置する対象液体8に水性液体、駆動用液体9に油性液体を用いることが好ましい。油性液体として例えばオイルを用いることができ、植物オイル、鉱物オイル、シリコーンオイル等が挙げられる。前記構成によれば、対象液体8と駆動用液体9との間には液液界面が形成されており、界面張力により混ざらず分離することができる。さらに、駆動用液体9に油性液体を用いることで液体の気化を抑えることができる。これにより、対象液体8の液量を一定に保つことができるばかりでなく、対象液体8の濃縮を防ぐことができる。

また、界面張力に加えて、駆動用液体9の粘度を調節することにより、送液速度を抑え、送液停止することもできる。

前記の構成によれば、液体と気体の界面張力や気体は液体に比べて動粘度が高いため、停止部4において液体の送液を停止させることができる。

【0022】

液体の界面張力は、流路壁に対する接触角を測定することで算出できる。また、粘度は、毛細管粘度計、落球粘度計、回転粘度計を用いて測定することができる。

したがって、これらの構造は、前記液体8、9の種類に対して流路表面状態と流路形状を組み合わせることにより送液停止できる構造を設計できる。

例えば、流路が液体の進行方向に対して流路断面が四角形ある場合、毛細管現象による送液速度vは、表面張力をγLV、粘性をη、流路の高さをh、流路の幅をw、流路壁面の接触角をθとするとき、次の式2で示される。

・・・(式2)

これより、流路3における液体8の毛細管現象による送液速度をv1、停止部における液体9の毛細管現象による送液速度をv2とした時、v1とv2がほぼ釣り合うように、液体の種類と停止部の構造を選択すればよい。なお、ピラー構造7は、第1の基板を作製する際に、他の流路と同時に設計できるため、作製し易さの面から好ましい。

【0023】

図2において、送液動作を説明する。まず導入部1から対象液体8が充填され、その後方に対象液体8と混ざらない駆動用液体9が充填される。つまり、界面張力により分離可能な液体8、9が接触しながら順次導入される。上記液体8,9は自重や界面張力の作用により排出部2に向かって流れ、上記対象液体8は、流路及び停止部の何れに対しても移動方向に正の圧力が働く液体であるので、その毛細管力により送液され、停止部4を通過する。これに対して、駆動用液体9は、流路に対しては移動方向に正の圧力が働くが、停止部4においては、その圧力が0又は負になる液体であるので、液体の界面が停止部4に到達すると送液が停止する。なお、正確に言えば、液体8,9が毛細管力F1により送液される方向を正方向とした場合に、対象液体8の前方界面が受ける界面張力P1は正方向であり、駆動用液体9の前方界面が受ける界面張力P2は負の方向であるので、F1とP1の合成力とP2とが釣り合うような停止部4を設ければ良い訳である。

したがって、試料としての対象液体8の必要量が少量であっても、これに見合う位置に停止部4を設けておけば、対象液体8はその後に駆動用液体9を、導入部1から停止部4までの流路体積B1よりも多め(量A1)に導入すれば、対象液体8は停止部4までの流路で停止することなく確実に排出部2に向かって移動する。

【0024】

これに対して、駆動用液体9は停止部4に達すると界面張力の作用で負の圧力が生じるので、停止部4よりも前に移動しなくなるので、対象液体8を所定位置まで移動させることが出来る。両液体8、9はもともと界面張力の差で分離可能であって、互いに混じらないものであるから、駆動用液体9により対象液体8の成分が汚染されることなくもない。

なお、駆動用液体9の量はA1でなくても、流路3内の対象液体8が毛細管力により排出部2に向かって移動する力を与える量であれば良い。

また、上記のように液体8,9を接して導入する代わりに、対象液体8の後に気体、さらにこの気体の後方に駆動用液体9を導入する場合、液体が受ける毛細管力F2により送液される方向を前方(正の方向)とした場合に、対象液体8の前方界面が受ける界面張力P3は正の方向を向き、駆動用液体9の前方界面が受ける界面張力P4は負の方向を向いており、少なくとも界面張力P4と、外力F2と界面張力P3の和からなる合成力がほぼ釣り合うような停止部4を設ければ良い。

【実施例】

【0025】

本発明の内容を実施例により更に具体的に説明する。

(実施例1)

実施例1に係る送液装置の基本構造は、前記実施の形態1と同様である。図2を参照して実施例1の送液装置を更に具体的に説明する。

第1基板5への流路の溝の形成は、金型を用いた樹脂成型法により行った。金型は、シリコン基板にフォトリソ法でレジストパターンを形成後、ドライエッチングプロセス法によりエッチングを行って作製した。流路3の幅は600μm、流路3の高さは50μm、流路3の長さは15mmとし、導入部から下流に5mmの位置に、停止構造として幅30μmのピラー構造7を設けた。

【0026】

作製された金型に型枠を設け、シリコンゴム(ポリジメチルシロキサン、東レダウコーニング社製ジルポット184)を厚みが2mmになるまで流し込み、100℃、15分の加熱を行い、硬化させた。硬化後、金型と硬化したシリコンゴムを分離させた。

次いで、シリコンゴムを縦20mm、横10mm、厚み2mmに整形し、導入部、排出部として、直径1mmの貫通孔をポンチを用いて開け、第1基板5を作製した。作製した第1基板5の内側表面に対し、100W、酸素流量30sccm、60秒間の条件で酸素プラズマ処理を行い、第1基板5の内側表面の親水性を高めた。

【0027】

第2基板6は、厚み600μmのテンパックスガラス基板をダイシングソーで縦25mm、横15mmに切断して作製した。

作製した第1基板と第2基板とを重ね合わせて、実施例1にかかる送液装置を作製した。

前記実施例1に係る送液装置について、送液試験を行った。

導入部に0.2μlの グリシン緩衝液を滴下し、さらに導入部から油性液体であるシリコーンオイルKF-96-350cs(信越シリコーン製)を1μl滴下した。グリシン緩衝液は、毛細管力により流路3内を流れ、停止部4を通過し、シリコーンオイルが停止部4に到達すると送液が停止した。

【0028】

(比較例1)

比較例として、停止部を設けないこと以外は、上記実施例1と同様な送液装置を作製した。比較例にかかる送液装置について、液体を流す実験を、上記実施例1と同様の方法で行った。

比較例1では、導入部にグリシン緩衝液を滴下し、さらにシリコーンオイルを滴下すると、毛細管現象により送液装置内の流路にグリシン緩衝液が入り、流路途中で止まることなくグリシン緩衝液およびシリコーンオイルが排出部まで送液された。

以上より、実施例1では油性液体であるシリコーンオイルが停止部を通過できずに送液が停止したのに対し、比較例1ではグリシン緩衝液が排出部まで送液されたことが確認されたことから、実施例1の送液装置は、液体の送液を停止させることができることが確認された。

【0029】

(実施の形態2)

次に、本発明における送液装置の第2の実施の形態について説明する。図4は、実施の形態2に係る送液装置を示す図であって、図4(a)は平面図、図4(b)は断面図である。実施の形態2に係る送液装置は、液体と気体の界面張力により停止部4において送液を停止することを特徴とする。

〈気泡発生用電極>

【0030】

本実施の形態では、液体中に気泡を発生させるための気泡発生用電極10が導入部1から停止部4までの流路3内に設けられている。流路3や第1基板5、第2基板6の表面に電極を形成するため、基板材料は、電極を形成することが可能な材料であるとよい。このような電極を形成することが可能な材料は、生産性、再現性の観点からガラス、石英、シリコン等の材料を挙げることができる。第1基板5に流路を形成した場合、凹凸のある部分に電極を形成することは難しいので、流路が形成されていない第2基板6に電極を形成するとよい。電極の材料は一般的な電極材料でよく、例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミ、ITO(インジウム錫酸化物)、ニッケル、チタン、クロムなどを用いることができる。作用電極、対向電極の形状は、円形、角形状、線状等特に限定しないが、電流値に応じた大きさを確保するとよい。

〈液体>

【0031】

気体を発生させるための方法として、電極に電圧をかけることにより水の電気分解や加熱による溶存気体から気泡を発生させる方法が挙げられる。これより、低電圧での電気分解による気泡発生のためには、液体として電解質が含まれる水液体である必要がある。電解質としては、例えば、塩化ナトリウム、塩化カリウムなどが挙げられる。本実施の形態の場合は、1種の液体のみで送液を停止させることができる。しかし、実施の形態1の様に液体の後方に油性液体を充填しても構わない。

その他の構成に関しては、実施の形態1と同様でよい。

【0032】

図5に液体の流れを示す。導入部1から液体8が導入され、毛細管力により送液される。液体8の送液中に気泡発生用電極10に電圧をかけることにより、気泡11を発生させる。この気泡11が停止部4に到達すると、界面張力により停止部4にかかる圧力が負になるので、気泡11より液体8の送液が停止する。

この実施形態2の場合、気泡11を発生させれば、予め決められた場所にある停止部4で液体を停止させることが出来るので、流路3内の移動の制御が行い易い。なお、従来技術には、気泡を大きく発生させて流路の端部における気液界面の界面張力を利用して、液体の移動を止めるものがあるが、流路の端部即ち、排出部2との接続部でなければ停止できない点において、本実施形態2とは異なる。本実施形態によれば、流路内の任意の位置で液体を停止することが出来る。

従って、試料としての液体8の必要量が少量であっても、その量よりも多量の液体8を導入部1から導入することにより、毛細管力を十分に作用させ、液体8が流路3内に留まらないようにした上で、送液の途中で気泡11を発生させて液体8を流路3内の所定位置まで送液することが出来る。

また、この流路3に液体8の後方に駆動用液体9を入れて送液した場合であっても、液体8の必要量を気泡発生電極10の発生する気泡で区切って、必要量のみを排出部2へ送液することも可能である。

(実施の形態3)

【0033】

次に、第3の実施の形態として、本発明における送液装置を用いたマイクロ分析チップ62について説明する。図6は、実施の形態3に係るマイクロ分析チップを示す。

本マイクロ分析チップ62は、内部に検出部34を備えるメイン流路33を具備し、このメイン流路33の一方に液体を導入するための開放孔21、他方に空気孔24をそれぞれ形成している。また、液体をチップ内に導入する開放孔22、23が導入流路27、28を介してそれぞれ備えメイン流路33に接続されている。このメイン流路33には更に開放口21の近傍で排出流路26を介して排出部25が設けられている。

上記第1及び第2の導入流路27、28と排出流路26にはそれぞれ、液の流れを開閉する第1〜第3のバルブ29、30、31が備えられている。また、排出部25には吸収体が封入されている。そして、開放孔22とバルブ29の間の導入流路27に上記停止部4と同様の停止部32が設けられている。

【0034】

本実施の形態にかかるマイクロ分析チップは、実施の形態1と同様に流路となる溝が形成された第1基板と、第1基板の蓋をする第2基板と、貼り合せることにより構成されているが、実施の形態1及び実施の形態2の構成要素については説明を省略し、それ以外の部分について説明する。

〈検出部34〉

【0035】

メイン流路33には、液体に含まれる特定物質の量を検出する検出部34を設けている。例えば検出部34が電気化学的な検出手段である場合には、検出部34に作用電極、参照電極、対向電極が設けられることになる。作用電極、参照電極、対向電極の材料としては、一般的な電極材料でよく、例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミニウム、ITO、ニッケル、チタン、クロムなどを用いることができる。

また、作用電極、参照電極、対向電極の形状は、円形、角形状、線状等とでき特に限定されない。その大きさは、検出電流値に応じた大きさを確保するのがよく、例えば円形である場合には外径10μmから10mm程度とし、好ましくは外形0.5mmから5mm程度とする。円形以外の形状の場合も、円形の場合の面積と同程度の面積になるようにするのがよい。

【0036】

検出部34がインピーダンスの変化により検出する手段である場合は、例えば検出部にインピーダンス検出用の電極を設ける。インピーダンス検出用の電極の材料としては、一般的な電極材料でよく、例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミ、ITO、ニッケル、チタン、クロムなどを用いることができる。

検出部34が蛍光検出を行う手段の場合は、例えば流路の側面または底面に蛍光検出部を設ける。

〈反応部〉

【0037】

検出部34に代えて、または検出部34と共に抗原抗体反応や酵素反応を行う反応部を設けることができる。酵素反応を行う場合は、例えば酵素反応に用いる酵素を流路側面または底面、または流路内に固定化しておく。また、酵素を含む液体を反応部にまで流す方法とすることもできる。

抗原抗体反応を行う場合は、前記と同様、抗原抗体反応に用いる抗体または抗原を流路内に固定化しておくことができる。また、抗体または抗原を含む液体を反応部に流すこともできる。

抗原抗体反応や酵素反応を行う反応部の形状については、特に限定されることはない。

〈バルブ〉

【0038】

バルブ29,30,31は開放孔から充填される液体を導入流路内で停止させることが可能となる。これにより、複数の液体を充填した状態で順次または同時に送液することができる。

上記バルブ29,30,31としては、エレクトロウエッティングバルブ、光バルブが使用できる。また、流路壁面の一部に疎水性部分を設け、かつ流路の上流側に押圧可能部位を設け、外部より圧力を加えることよって流路内の液体を、疎水性部分を越えて送り出す構造とすることができる。また、流路壁面に設けられた疎水性部分と、これよりも上流側の流路内に液体を電気分解して泡を発生させる電極部を備え、電気分解による泡の圧力で液体を、疎水性部分を越えさせる構造とすることができる。

【0039】

図7に上記エレクトロウエッティングバルブによる液体の流れを示す。図7(a)は電圧印加OFFの状態、図7(b)は電圧印加ONの状態を示している。

図7に示すように、エレクトロウエッティングバルブは、液の停止・前進を切り替えるための作用電極45および参照電極44を備えており、これらの電極は、流路内壁面の1面を構成する親水性の第1基板42の流路部分を覆うように形成されており、作用電極45の表面は疎水性になるように処理されている。電圧印加がOFFの状態においては、作用電極45の表面は疎水性であるため、液体は作用電極45を通過することができない。他方、作用電極45と参照電極44との間に電圧が印加(0.8V〜2.0V程度)されると、作用電極45の電極表面が親水性側に変化するため、停止していた液体を前進させることができるようになる(図7(b)参照)。作用電極及び参照電極の材料は、特に限定されるものではなく、一般的な導電性の材料を用いることができる。例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミニウム、ITO、ニッケル、チタン、クロムなどが使用できる。

また、作用電極45の表面には、液の停止機能を確保するために、例えばテトラフルオロエチレン膜等の疎水性膜や、電極用金属の自然酸化膜等の親水性のきわめて低い膜を設けておく。

〈吸収体〉

【0040】

排出部25に封入される吸収体は、液体を吸収する構造物であって、繊維、多孔体、吸水性高分子、高分子ゲル等の材料及びそれらの材料で形成された構造物を含む。例えば、ポリアクリル酸ナトリウム微粒子、コットン、ガラス繊維、モレキュラーシーブス(ゼオライト)粉末、レジストによる微細構造物などが挙げられる。

吸収する液体の溶媒が水である場合は、親水性の材料を用いることが好ましい。材料自体の親水性が低い場合や無い場合には、材料に親水化の処理を行うとよい。例えば、親水処理剤処理やプラズマ処理、UV処理、親水性膜のコーティング、表面粗さの制御で親水化してもよい。

【0041】

本マイクロ分析チップは、複数の液の導入送液制御が可能であり、例えば、検出部34に抗体等を固定化し、抗原を含む液を流して抗原抗体反応させ、酵素標識抗体を含む液を流して抗原抗体反応させ、さらに基質溶液を流して酵素基質反応を行わせ、酵素基質反応により生じた電極活性物質の量を検出用電極で検出することにより、抗原の量を測定するという免疫分析法を利用した抗原の測定に利用することができる。

図8に示す送液手順を行うことにより、本マイクロ分析チップを用いて特定物質を測定することができる。

【0042】

(1)検出部34を備えた検出用電極上に抗体を固定する。開放孔22に基質溶液52とオイル53を充填し、開放孔23に洗浄溶液54を充填する。このとき、第2のバルブ30および第3のバルブ31は閉じられているため、基質溶液52および洗浄溶液54は、第1の導入流路27および第2の導入流路28を毛細管力によって送液されたあと、バルブ30,31で停止している。

【0043】

(2)開放孔21から、前処理(分離、希釈、分解)後の検体と酵素標識抗体の混合液であるサンプル液体51を、メイン流路33に導入する(図8−a)。サンプル溶液51が空気孔24まで送液された後、サンプル溶液に含まれる特定物質と検出用電極に固定化されている抗体を反応させるために、一定時間停止させる(図8−b)。その後、第1バルブ29を開放してサンプル液体51を吸収体が備えられた排出部25へ排出する(図8−c)。

【0044】

(3)洗浄溶液54によりメイン流路33内を洗浄するために、第3バルブ31を開放し、導入流路28から、洗浄溶液54を、メイン流路33に導入し、そのまま排出部25へ排出する(図8−d、e)。

【0045】

(4)検出用電極上に残った酵素と反応させるための基質溶液をメイン流路33に送液するために、第2のバルブ30を開放して導入流路27から基質溶液52を導入する。基質溶液52とオイル53の界面を停止部32により停止させ、所要量のみをメイン流路33に送液する(図8−f)。その後、酵素と基質を一定時間反応させる。

【0046】

(5)検出電極34上に生成された反応物を検出電極34により電気化学検出し、サンプル溶液51中の特定物質の量を測定する。

送液停止方法としては、本実施の形態のマイクロ分析チップにおいて開放孔22から停止部32に至る流路内に気泡発生電極を設けることにより、実施の形態2の方法を用いてもよい。

(実施の形態4)

【0047】

実施の形態4は、携帯可能なハンディ型の分析装置に関する。実施の形態4の内容を図9に基づいて説明する。図9は、実施の形態4にかかる携帯可能なハンディ型の分析装置の概要を説明するための概念図である。

このハンディ型マイクロ分析装置は、マイクロ分析チップ62と、このマイクロ分析チップを駆動制御する制御用ハンディ機器61とで構成されている。マイクロ分析チップ62は、上記実施の形態3で説明したと同じマイクロ分析チップである。よって、ここではマイクロ分析チップの詳細な説明は省略する。

【0048】

図9に示すように、制御用ハンディ機器61の下部には、マイクロ分析チップ62を挿入するチップ接続口63が設けられており、このチップ接続口63の奥には、マイクロ分析チップ62に形成された外部接続端子64と電気的に接続する外部入出力端子(図示せず)が設けられている。

外部接続端子64は、外部よりチップに駆動電源や駆動情報を入力し、また外部に検出結果等を出力するためのものである。この端子の形成に金薄膜を用いると、外部接続端子の形成をエレクトロウエッティングバルブや検出電極などと同様に行うことができるので生産効率がよい。なお、金に代えて、銅や鉄またはアルミニウムなどの他の導電性材料を用いてもよいことは勿論である。

【0049】

マイクロ分析チップ62の外部接続端子64をチップ接続口63に挿入すると、制御用ハンディ機器61内の外部入出力端子とマイクロ分析チップ62の外部接続端子64とが電気的に接続される。

制御用ハンディ機器61には、分析チップの測定結果(被検出物質の量など)を表示することができる表示部65、および、測定の開始、停止や、測定パラメータを特定するための様々なデータを入力することのできる入力部66が設けられている。入力部66としては、例えばタッチパネル構造が採用できる。

【0050】

更に制御用ハンディ機器61には、図示しないが、データを処理することのできるCPUや入力情報および出力情報を処理するI/O論理回路などの情報処理システムが組み込まれている。

マイクロ分析チップ62を制御用ハンディ機器61に接続し、各種データを入力し、測定開始ボタンを押す。これにより、予めマイクロ分析チップに備えられ、且つ開閉バルブにより流路内への流入が停止されていた試薬液や試料液(被検液)などの液体が流路内内に順次進入する。これにより各流路内で所定の反応が行われて検出可能物質になり検出部に至り、ここで被検出物質の量に応じた電気信号が発せられる。この電気信号は外部接続端子64から外部に出力される。

【0051】

外部接続端子64から出力された信号は、外部接続端子64と電気的に接続された制御用ハンディ機器61の外部入力端子が受け取り、この信号を制御用ハンディ機器61に予め格納されたソフト情報に基づいて分析する。これにより、被検出物質の量または種類などを特定することができる。

【産業上の利用可能性】

【0052】

以上に説明したように、本発明によると、簡単な構造でもって簡便な操作で液の停止・前進を切り替えることのできるコンパクトな送液装置を実現できる。このような送液装置は、チップ内で反応や検出を行うマイクロ分析チップとして利用可能であり、本発明の産業上の利用可能性は大きい。

【符号の説明】

【0053】

1 導入部

2 排出部

3 流路

4 停止部

5 第1基板

6 第2基板

7 ピラー構造

8 液体1(対象液体)

9 液体2(駆動用液体)

10 気泡発生用電極

11 気泡

21 開放孔1

22 開放孔2

23 開放孔3

24 空気孔

25 排出部

26 排出流路

27 第1の導入流路

28 第2の導入流路

29 第1のバルブ

30 第2のバルブ

31 第3のバルブ

32 停止部

33 メイン流路

34 検出部

35 基板

41 第1基板

42 第2基板

43 流路

44 作用電極

45 参照電極

51 サンプル溶液

52 基質溶液

53 オイル

54 洗浄溶液

61 制御用機器

62 マイクロ分析チップ

63 チップ接続口

64 外部接続端子

65 表示部

66 入力部

【技術分野】

【0001】

本発明は、液体の流れを制御することのできる送液装置及び送液方法に関し、更には微量化学分析を行うマイクロ分析チップ及び分析装置に関する。

【背景技術】

【0002】

医療分野、生化学分野などおいて、血液や尿などの検体中に存在する健康状態や疾患の指標となる様々な成分を測定するための免疫分析法は、重要な分析・計測方法として知られている。しかしながら、一般的な測定方法は、検体を測定できる状態にするための前処理や複数の装置を使用するなど、煩雑な作業が必要であり、また、測定にかかる各段階での反応にも時間を要するため分析に一日以上の時間を要する。

従って、この分析を簡単且つ短時間で実施できるようにするために、更には、病院のベッドサイドや家庭など患者に近いところで臨床検査(所謂POCT)の実施を推進するために、簡便な操作で迅速な分析を行うことのできる小型の分析装置が望まれている。

【0003】

このような背景から、最近、マイクロオーダーの流路を基板に形成し、この流路内で様々な反応を行うマイクロ分析チップが開発され、実用化されつつある。

マイクロ分析チップは、微量の検液を用いて簡単な操作で分析を行うことができ、必要試料の少量化、分析時間の短縮化や装置の小型化を図ることができるが、検出部において、洗浄や反応を行うために非常に微量な液体を順次送液する機能と検出時に液体を停止させる機能が必要であり、空気圧作用力を利用して流路内に供給された液体を移動させる、いわゆるマイクロポンプを組み込んでいる(例えば、特許文献1参照)。

このマイクロポンプを組み込んだマイクロ分析チップは、複数の液体を送液でき、任意のタイミングで停止することが可能であるが、その構成が複雑であるため、チップを制御するための周辺機器が大きくなる傾向がある。

このため、マイクロポンプを用いず、流路と流路にある液体との間に生じる毛管現象や吸収体を利用して液送するマイクロ分析チップが開発されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−128906号公報

【特許文献2】特開2001−88096号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記毛細管力を利用したマイクロ分析チップは、一般に図10に示すマイクロ流路構造が基本となっている。

図10において、106は第1基板、105が第2基板、103が流路、101が液体等の導入部、102が液体等の排出部である。導入部101に液体を滴下すると、毛細管力によって液体が流路3を移動し、排出部2に移動する。よってポンプ等の外力を必要とせずに液体を導入部101側から排出部102側に移動させることができる。しかしながらこの方式は、流路体積より少ない量の液体を用いる場合、所定位置まで送液したり、特定場所で停止させたりすることが困難である。

【0006】

このため、実用新案登録第3142126号公報に記載されているように、流路体積より少ない量の液体を手動で流路103に注入し、更にこれを所定場所まで送り込むためにオイルを追加注入することが試みられているが、毛細管現象を利用するため、精密な制御が出来ない。

さらに、複数の流路が接続されている場合、液体量が多いために他の流路へ液体が送液されると、他の液体と混合することによる希釈によって検出値の低下や他の液体に含まれる成分による反応阻害など、検出値への影響要因となる。

また、マイクロ分析チップは非常に微量な液体を用いるため、外部環境や時間経過による気化によって容量の変動や濃縮が起こるため、測定誤差が問題となる。

本発明は、このような不都合を除去した、構成が簡単で且つ手動による制御が可能である送液装置及び送液方法、更にはこの送液装置を用いたマイクロ分析チップ、このマイクロ分析チップを用いた分析装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置を提供するものである。

【0008】

第1の局面による送液装置では、流路内を移動する液体の途中に形成された界面部分が当該流路内の停止部で停止されるので、当該流体を流路内の特定位置において停止させることが出来る。

また、第1の局面による送液装置では、界面張力により分離可能な少なくとも第1、第2の液体を流路内に入れると、第1、第2の液体の界面が停止部に位置する状態で当該第1、第2の液体を停止させることが出来る。

更に、流路内の液体を外力で移動させる場合でも、当該液体の途中に形成された界面が停止部に位置する状態で液体を停止させることも出来る。

【0009】

又、本発明は流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置に対して、前記流路内で界面が出来るように液体を送液することにより、停止部において前記界面により当該液体の移動を少なくとも1次的に停止させることを特徴とする送液方法を提供するものである。

【0010】

第1の局面による送液方法では、流路内を移動する液体を停止部の位置において、液体の途中に形成された界面により停止させることが出来るので、当該液体を適切な量だけ送液できる。

また、第1の局面による送液装置では、界面張力により分離可能な少なくとも第1、第2の液体を流路内に入れると、停止部の位置で第1、第2の液体の界面により送液を停止させることが出来るので、第1の液体の量が流路の容積に比して少なくても、第2の液体により、所定の位置まで送ることができる。

更に、第1の局面による送液装置では、流路内の液体を外力で移動させる場合でも、第1、第2の液体の界面により、停止部の位置で液体を停止させることも出来る。

また、第1の局面による送液方法によれば、界面が形成されるので、第1の液体に第2の液体が混じることがない。

【0011】

更に、本発明は、前記送液装置を用いたマイクロ分析チップを提供する。

第1の局面によるマイクロチップによれば、流路内の液体の移動、停止を制御するためのマイクロポンプや制御装置を用いることなく、液体の移動、停止を正確に出来るので、構成が簡単で、小型化が図れる。

【0012】

更に、本発明はこのマイクロ分析チップを用いた分析装置を提供するものである。

このような分析装置は小型で、携帯性が良く、使い勝ってが向上する。

【発明の効果】

【0013】

流路中に停止部を設けることにより、一連の流路の中で、液体の先端を、流路の端部ではない特定の位置で停止させることができる。これより、液体を停止させるのに端部が不要になる。また、液体と液体、または液体と気体の界面を停止部により停止して送液を停止することができるため、充填量を規定する必要がない。毛細管力により流路内を送液するために十分な液量を充填できる。さらに、オイル等の沸点の低い液体を、第1の液体に続く第2の液体として用いる場合、液体の気化等による容量、濃度変化を防止することができる。これにより、充填からの経過時間や外部環境の違いによる影響を抑えることができる。

本発明にかかる送液装置および送液方法は、簡素な構造であるのにも関わらず、高い信頼性を持った送液制御が行うことができる。よって、それを用いたマイクロ分析チップ、分析装置の使い勝手性の向上とコンパクト化に顕著な効果を発揮する。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態1に係る送液装置を示す図であって、図1(a)は平面図、図1(b)は断面図である。

【図2】本発明の実施の形態1に係る送液装置の液の流れを説明するための平面図である。

【図3】本発明の停止部の一例を示すピラー構造図であって、図3(a)は流路内平面図、図3(b)は流路内斜視図である。

【図4】本発明の実施の形態2に係る送液装置を示す図であって、図4(a)は平面図、図4(b)は断面図である。

【図5】本発明の実施の形態2に係る送液装置の液の流れを説明するための平面図である。

【図6】本発明の実施の形態3に係る送液装置を示す平面図である。

【図7】本発明の実施の形態3に係る送液装置のエレクトロウエッティングバルブによる液の流れを示す図である。

【図8】本発明の実施の形態3に係る送液装置の液の流れを説明するための図である。

【図9】本発明の実施の形態4にかかる分析装置を示斜視図である。

【図10】従来技術にかかる送液装置を示す図であって、図1(a)は平面図、図1(b)は断面図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を説明する。

(実施の形態1)

図1は、実施の形態1に係る送液装置を示す図であって、図1(a)は平面図、図1(b)は断面図である。図1(a)、(b)に示すように、実施の形態1に係る送液装置は、液体を移動させるための流路3と、流路3の上流側に設けられた、液体を流路に導入する例えば孔である導入部1と、流路3の下流側(導入部1とは反対側)に設けられた、流路3内の空気等を排出するための孔などの排出部2を有しており、流路3内には導入部1寄りに、液体の移動を制御する停止部4が設けられている。停止部4の詳細については、後述する。また、上記流路3内を移動する液体は、送液の対象となる対象液体およびこの対象液体を移動させるための駆動用液体である。

【0016】

本実施の形態においては、流路3は第1基板5と第2基板6のはり合わせにより形成されており、第1基板5の裏面に凹設した溝を、平板上の第2基板6で蓋をした構造となっている。このため、当該第1の基板5は加工の出来るポリジメチルシロキサン材料(PDMS)で構成され、第2の基板6はガラス材料で構成されている。

第1基板5の厚みは0.1mm〜10mm程度であり、第2基板6の厚みは0.0

1mm〜10mm程度である。導入部1及び排出部2は第1基板5に形成された直径が10μm以上の貫通孔でよい。

【0017】

第1基板5と第2基板6により形成されたこの流路3は、送液対象である液体を毛管現象により送液することが出来るが、導入部1から外力Fを作用させて移動させることも可能である。この毛管現象による送液は、流路表面の液体に対する接触角度が90度以下である場合に行うことができる。

ここで、毛細管力を利用したマイクロ流路における液体の流れについて説明する。毛細管力による液体を流す力は、流路壁面と液体との接触角に大きく影響される。流路壁面が均一の材料で構成され、流路の進行方向に垂直な断面形状が円である場合、液体に作用する圧力(毛細管現象による送液の圧力)Pは、気液界面の界面張力をσ、流路壁面の接触角をθ、流路の半径をrとするとき、次の式1で示される。

P=2σcosθ/r・・・(式1)

式1において、Pが正、つまりcosθが正である場合には、液体は流路内の空間を進むことができ、Pが0又は負、つまりcosθが0又は負である場合には、液体は流路内の空間を進むことができずに停止する。このように、毛細管力による液体の移動は、接触角θの値に関係する。

【0018】

ここで、上記液体が水の場合、比抵抗が18MΩ・cmよりも大きい純水(25℃)を用いて、1気圧、25℃の条件で測定した接触角が90°未満である場合を親水性という。また、疎水性とは、前記純水の接触角が90°以上である場合をいう。ただし、接触角の送液方向への作用は、90°付近で大きく変動するので、この発明における親水性は、純水に対する接触角が85°以下であることが好ましく、接触角が60°以下であることがより好ましい。

また、この毛管現象を決定する界面張力は、第1基板5及び第2基板6に親水化処理を施すことにより改善してもよい。例えば、親水処理剤処理やプラズマ処理、UV処理、親水性膜のコーティング、表面粗さの制御で親水化してもよい。つまり、第1基板5及び第2基板6の基板自体の特性(例えば、材質、表面形状)に起因する親水性でなくてもよい。

また、流路は、毛管現象が生じる程度の大きさの流路を指し、例えば流路の幅又は高さが約0.1マイクロメートルから約10ミリメートルである流路がこれに含まれる。流路の幅又は高さは、10マイクロメートルから1ミリメートルであることが好ましい。

【0019】

また、第1基板5及び第2基板6には、PDMSやガラス以外の材料を用いてもよい。これらの基板の材料は、送液装置の目的や用途に応じて選択すればよく、特にPDMS等に限定されない。例えば、送液装置を液体の分析に用い、光学的検出をする場合には、送液装置における液体を光学的に検出するため、これらの基板に、透明または半透明の材料を用いてもよい。蛍光体による励起光による発光が少ない材料を選択してもよい。このような透明または半透明な材料として、ガラス、石英、熱硬化性樹脂、熱可塑性樹脂、フィルム等が挙げられる。ほか、シリコン系樹脂、アクリル系樹脂、スチレン系樹脂が、透明性の観点のほか成型性の観点からも好ましい。また、蛍光体による励起光による発光が少ないプラスチック材料として、ポリメチルメタクリレートの水素原子をフッ素原子に置換したフッ化ポリメチルメタクリレート等のフッ素系のプラスチック材料や、触媒や安定剤等の添加剤に蛍光を発しない部材を用いたポリメチルメタクリレート等が挙げられる。

【0020】

〈液体及び停止部4〉

上記停止部4は、液体との間に働く界面張力が流路内の他の部分とは異なる作用を行う部分で、駆動用の液体又は気液界面に対する圧力Pが0又は負になるように設けられる。例えば、流路3壁面を停止部4とするときは、その部分4に親水化処理を施し、それ以外の流路壁面との間に差を設けている。要するに、停止部の表面状態は流路内の他の部分の表面状態よりも液体との接触角度を低くしている。これにより、流路壁面に対する駆動用液体の接触角を高くすることができる。または、液体進行方向に対して垂直な流路断面積に対して狭窄部を設けることにより、流路に対する駆動用液体の界面張力を高くして停止部4とすることが出来る。

狭窄部の構造としては、ピラー構造、柱状、円形状、楕円形状、半円状、三角形状等が挙げられる。ピラー構造7は図3に示すように流路3内に複数(図3では3個)の四角柱を液体の流れを横切る方向に並べた構造であり、ピラー構造7により形成される流路の幅又は高さは、1マイクロメートルから1100マイクロメートルであることが好ましく、さらには30マイクロメートルから50マイクロメートルであることがより好ましい。

前記構成によれば、流路面に接触角の異なる部分が存在していてもよく、それぞれの界面張力の和により流路内に生じる毛細管現象が決定されるので、断面の特定の領域ごとの界面張力を求め、構成比率に応じて界面張力を積算して、液体1の場合は界面張力の和であるcosθが正となるようにすればよく、流路全体に働く圧力Pを求めることができる。

【0021】

図2に、図1に示す流路3内に2種類の液体8、9を送液し、停止させる場合の液体の流れを示す。送液対象である液体8と駆動用の液体9は、界面張力により界面が形成され混ざり合わない液体を選定する。液体を毛細管力で送液するためには、液体の進行方向に対して前方に位置する対象液体8に水性液体、駆動用液体9に油性液体を用いることが好ましい。油性液体として例えばオイルを用いることができ、植物オイル、鉱物オイル、シリコーンオイル等が挙げられる。前記構成によれば、対象液体8と駆動用液体9との間には液液界面が形成されており、界面張力により混ざらず分離することができる。さらに、駆動用液体9に油性液体を用いることで液体の気化を抑えることができる。これにより、対象液体8の液量を一定に保つことができるばかりでなく、対象液体8の濃縮を防ぐことができる。

また、界面張力に加えて、駆動用液体9の粘度を調節することにより、送液速度を抑え、送液停止することもできる。

前記の構成によれば、液体と気体の界面張力や気体は液体に比べて動粘度が高いため、停止部4において液体の送液を停止させることができる。

【0022】

液体の界面張力は、流路壁に対する接触角を測定することで算出できる。また、粘度は、毛細管粘度計、落球粘度計、回転粘度計を用いて測定することができる。

したがって、これらの構造は、前記液体8、9の種類に対して流路表面状態と流路形状を組み合わせることにより送液停止できる構造を設計できる。

例えば、流路が液体の進行方向に対して流路断面が四角形ある場合、毛細管現象による送液速度vは、表面張力をγLV、粘性をη、流路の高さをh、流路の幅をw、流路壁面の接触角をθとするとき、次の式2で示される。

・・・(式2)

これより、流路3における液体8の毛細管現象による送液速度をv1、停止部における液体9の毛細管現象による送液速度をv2とした時、v1とv2がほぼ釣り合うように、液体の種類と停止部の構造を選択すればよい。なお、ピラー構造7は、第1の基板を作製する際に、他の流路と同時に設計できるため、作製し易さの面から好ましい。

【0023】

図2において、送液動作を説明する。まず導入部1から対象液体8が充填され、その後方に対象液体8と混ざらない駆動用液体9が充填される。つまり、界面張力により分離可能な液体8、9が接触しながら順次導入される。上記液体8,9は自重や界面張力の作用により排出部2に向かって流れ、上記対象液体8は、流路及び停止部の何れに対しても移動方向に正の圧力が働く液体であるので、その毛細管力により送液され、停止部4を通過する。これに対して、駆動用液体9は、流路に対しては移動方向に正の圧力が働くが、停止部4においては、その圧力が0又は負になる液体であるので、液体の界面が停止部4に到達すると送液が停止する。なお、正確に言えば、液体8,9が毛細管力F1により送液される方向を正方向とした場合に、対象液体8の前方界面が受ける界面張力P1は正方向であり、駆動用液体9の前方界面が受ける界面張力P2は負の方向であるので、F1とP1の合成力とP2とが釣り合うような停止部4を設ければ良い訳である。

したがって、試料としての対象液体8の必要量が少量であっても、これに見合う位置に停止部4を設けておけば、対象液体8はその後に駆動用液体9を、導入部1から停止部4までの流路体積B1よりも多め(量A1)に導入すれば、対象液体8は停止部4までの流路で停止することなく確実に排出部2に向かって移動する。

【0024】

これに対して、駆動用液体9は停止部4に達すると界面張力の作用で負の圧力が生じるので、停止部4よりも前に移動しなくなるので、対象液体8を所定位置まで移動させることが出来る。両液体8、9はもともと界面張力の差で分離可能であって、互いに混じらないものであるから、駆動用液体9により対象液体8の成分が汚染されることなくもない。

なお、駆動用液体9の量はA1でなくても、流路3内の対象液体8が毛細管力により排出部2に向かって移動する力を与える量であれば良い。

また、上記のように液体8,9を接して導入する代わりに、対象液体8の後に気体、さらにこの気体の後方に駆動用液体9を導入する場合、液体が受ける毛細管力F2により送液される方向を前方(正の方向)とした場合に、対象液体8の前方界面が受ける界面張力P3は正の方向を向き、駆動用液体9の前方界面が受ける界面張力P4は負の方向を向いており、少なくとも界面張力P4と、外力F2と界面張力P3の和からなる合成力がほぼ釣り合うような停止部4を設ければ良い。

【実施例】

【0025】

本発明の内容を実施例により更に具体的に説明する。

(実施例1)

実施例1に係る送液装置の基本構造は、前記実施の形態1と同様である。図2を参照して実施例1の送液装置を更に具体的に説明する。

第1基板5への流路の溝の形成は、金型を用いた樹脂成型法により行った。金型は、シリコン基板にフォトリソ法でレジストパターンを形成後、ドライエッチングプロセス法によりエッチングを行って作製した。流路3の幅は600μm、流路3の高さは50μm、流路3の長さは15mmとし、導入部から下流に5mmの位置に、停止構造として幅30μmのピラー構造7を設けた。

【0026】

作製された金型に型枠を設け、シリコンゴム(ポリジメチルシロキサン、東レダウコーニング社製ジルポット184)を厚みが2mmになるまで流し込み、100℃、15分の加熱を行い、硬化させた。硬化後、金型と硬化したシリコンゴムを分離させた。

次いで、シリコンゴムを縦20mm、横10mm、厚み2mmに整形し、導入部、排出部として、直径1mmの貫通孔をポンチを用いて開け、第1基板5を作製した。作製した第1基板5の内側表面に対し、100W、酸素流量30sccm、60秒間の条件で酸素プラズマ処理を行い、第1基板5の内側表面の親水性を高めた。

【0027】

第2基板6は、厚み600μmのテンパックスガラス基板をダイシングソーで縦25mm、横15mmに切断して作製した。

作製した第1基板と第2基板とを重ね合わせて、実施例1にかかる送液装置を作製した。

前記実施例1に係る送液装置について、送液試験を行った。

導入部に0.2μlの グリシン緩衝液を滴下し、さらに導入部から油性液体であるシリコーンオイルKF-96-350cs(信越シリコーン製)を1μl滴下した。グリシン緩衝液は、毛細管力により流路3内を流れ、停止部4を通過し、シリコーンオイルが停止部4に到達すると送液が停止した。

【0028】

(比較例1)

比較例として、停止部を設けないこと以外は、上記実施例1と同様な送液装置を作製した。比較例にかかる送液装置について、液体を流す実験を、上記実施例1と同様の方法で行った。

比較例1では、導入部にグリシン緩衝液を滴下し、さらにシリコーンオイルを滴下すると、毛細管現象により送液装置内の流路にグリシン緩衝液が入り、流路途中で止まることなくグリシン緩衝液およびシリコーンオイルが排出部まで送液された。

以上より、実施例1では油性液体であるシリコーンオイルが停止部を通過できずに送液が停止したのに対し、比較例1ではグリシン緩衝液が排出部まで送液されたことが確認されたことから、実施例1の送液装置は、液体の送液を停止させることができることが確認された。

【0029】

(実施の形態2)

次に、本発明における送液装置の第2の実施の形態について説明する。図4は、実施の形態2に係る送液装置を示す図であって、図4(a)は平面図、図4(b)は断面図である。実施の形態2に係る送液装置は、液体と気体の界面張力により停止部4において送液を停止することを特徴とする。

〈気泡発生用電極>

【0030】

本実施の形態では、液体中に気泡を発生させるための気泡発生用電極10が導入部1から停止部4までの流路3内に設けられている。流路3や第1基板5、第2基板6の表面に電極を形成するため、基板材料は、電極を形成することが可能な材料であるとよい。このような電極を形成することが可能な材料は、生産性、再現性の観点からガラス、石英、シリコン等の材料を挙げることができる。第1基板5に流路を形成した場合、凹凸のある部分に電極を形成することは難しいので、流路が形成されていない第2基板6に電極を形成するとよい。電極の材料は一般的な電極材料でよく、例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミ、ITO(インジウム錫酸化物)、ニッケル、チタン、クロムなどを用いることができる。作用電極、対向電極の形状は、円形、角形状、線状等特に限定しないが、電流値に応じた大きさを確保するとよい。

〈液体>

【0031】

気体を発生させるための方法として、電極に電圧をかけることにより水の電気分解や加熱による溶存気体から気泡を発生させる方法が挙げられる。これより、低電圧での電気分解による気泡発生のためには、液体として電解質が含まれる水液体である必要がある。電解質としては、例えば、塩化ナトリウム、塩化カリウムなどが挙げられる。本実施の形態の場合は、1種の液体のみで送液を停止させることができる。しかし、実施の形態1の様に液体の後方に油性液体を充填しても構わない。

その他の構成に関しては、実施の形態1と同様でよい。

【0032】

図5に液体の流れを示す。導入部1から液体8が導入され、毛細管力により送液される。液体8の送液中に気泡発生用電極10に電圧をかけることにより、気泡11を発生させる。この気泡11が停止部4に到達すると、界面張力により停止部4にかかる圧力が負になるので、気泡11より液体8の送液が停止する。

この実施形態2の場合、気泡11を発生させれば、予め決められた場所にある停止部4で液体を停止させることが出来るので、流路3内の移動の制御が行い易い。なお、従来技術には、気泡を大きく発生させて流路の端部における気液界面の界面張力を利用して、液体の移動を止めるものがあるが、流路の端部即ち、排出部2との接続部でなければ停止できない点において、本実施形態2とは異なる。本実施形態によれば、流路内の任意の位置で液体を停止することが出来る。

従って、試料としての液体8の必要量が少量であっても、その量よりも多量の液体8を導入部1から導入することにより、毛細管力を十分に作用させ、液体8が流路3内に留まらないようにした上で、送液の途中で気泡11を発生させて液体8を流路3内の所定位置まで送液することが出来る。

また、この流路3に液体8の後方に駆動用液体9を入れて送液した場合であっても、液体8の必要量を気泡発生電極10の発生する気泡で区切って、必要量のみを排出部2へ送液することも可能である。

(実施の形態3)

【0033】

次に、第3の実施の形態として、本発明における送液装置を用いたマイクロ分析チップ62について説明する。図6は、実施の形態3に係るマイクロ分析チップを示す。

本マイクロ分析チップ62は、内部に検出部34を備えるメイン流路33を具備し、このメイン流路33の一方に液体を導入するための開放孔21、他方に空気孔24をそれぞれ形成している。また、液体をチップ内に導入する開放孔22、23が導入流路27、28を介してそれぞれ備えメイン流路33に接続されている。このメイン流路33には更に開放口21の近傍で排出流路26を介して排出部25が設けられている。

上記第1及び第2の導入流路27、28と排出流路26にはそれぞれ、液の流れを開閉する第1〜第3のバルブ29、30、31が備えられている。また、排出部25には吸収体が封入されている。そして、開放孔22とバルブ29の間の導入流路27に上記停止部4と同様の停止部32が設けられている。

【0034】

本実施の形態にかかるマイクロ分析チップは、実施の形態1と同様に流路となる溝が形成された第1基板と、第1基板の蓋をする第2基板と、貼り合せることにより構成されているが、実施の形態1及び実施の形態2の構成要素については説明を省略し、それ以外の部分について説明する。

〈検出部34〉

【0035】

メイン流路33には、液体に含まれる特定物質の量を検出する検出部34を設けている。例えば検出部34が電気化学的な検出手段である場合には、検出部34に作用電極、参照電極、対向電極が設けられることになる。作用電極、参照電極、対向電極の材料としては、一般的な電極材料でよく、例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミニウム、ITO、ニッケル、チタン、クロムなどを用いることができる。

また、作用電極、参照電極、対向電極の形状は、円形、角形状、線状等とでき特に限定されない。その大きさは、検出電流値に応じた大きさを確保するのがよく、例えば円形である場合には外径10μmから10mm程度とし、好ましくは外形0.5mmから5mm程度とする。円形以外の形状の場合も、円形の場合の面積と同程度の面積になるようにするのがよい。

【0036】

検出部34がインピーダンスの変化により検出する手段である場合は、例えば検出部にインピーダンス検出用の電極を設ける。インピーダンス検出用の電極の材料としては、一般的な電極材料でよく、例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミ、ITO、ニッケル、チタン、クロムなどを用いることができる。

検出部34が蛍光検出を行う手段の場合は、例えば流路の側面または底面に蛍光検出部を設ける。

〈反応部〉

【0037】

検出部34に代えて、または検出部34と共に抗原抗体反応や酵素反応を行う反応部を設けることができる。酵素反応を行う場合は、例えば酵素反応に用いる酵素を流路側面または底面、または流路内に固定化しておく。また、酵素を含む液体を反応部にまで流す方法とすることもできる。

抗原抗体反応を行う場合は、前記と同様、抗原抗体反応に用いる抗体または抗原を流路内に固定化しておくことができる。また、抗体または抗原を含む液体を反応部に流すこともできる。

抗原抗体反応や酵素反応を行う反応部の形状については、特に限定されることはない。

〈バルブ〉

【0038】

バルブ29,30,31は開放孔から充填される液体を導入流路内で停止させることが可能となる。これにより、複数の液体を充填した状態で順次または同時に送液することができる。

上記バルブ29,30,31としては、エレクトロウエッティングバルブ、光バルブが使用できる。また、流路壁面の一部に疎水性部分を設け、かつ流路の上流側に押圧可能部位を設け、外部より圧力を加えることよって流路内の液体を、疎水性部分を越えて送り出す構造とすることができる。また、流路壁面に設けられた疎水性部分と、これよりも上流側の流路内に液体を電気分解して泡を発生させる電極部を備え、電気分解による泡の圧力で液体を、疎水性部分を越えさせる構造とすることができる。

【0039】

図7に上記エレクトロウエッティングバルブによる液体の流れを示す。図7(a)は電圧印加OFFの状態、図7(b)は電圧印加ONの状態を示している。

図7に示すように、エレクトロウエッティングバルブは、液の停止・前進を切り替えるための作用電極45および参照電極44を備えており、これらの電極は、流路内壁面の1面を構成する親水性の第1基板42の流路部分を覆うように形成されており、作用電極45の表面は疎水性になるように処理されている。電圧印加がOFFの状態においては、作用電極45の表面は疎水性であるため、液体は作用電極45を通過することができない。他方、作用電極45と参照電極44との間に電圧が印加(0.8V〜2.0V程度)されると、作用電極45の電極表面が親水性側に変化するため、停止していた液体を前進させることができるようになる(図7(b)参照)。作用電極及び参照電極の材料は、特に限定されるものではなく、一般的な導電性の材料を用いることができる。例えば、金、白金、銀、塩化銀、銅、イリジウム、アルミニウム、ITO、ニッケル、チタン、クロムなどが使用できる。

また、作用電極45の表面には、液の停止機能を確保するために、例えばテトラフルオロエチレン膜等の疎水性膜や、電極用金属の自然酸化膜等の親水性のきわめて低い膜を設けておく。

〈吸収体〉

【0040】

排出部25に封入される吸収体は、液体を吸収する構造物であって、繊維、多孔体、吸水性高分子、高分子ゲル等の材料及びそれらの材料で形成された構造物を含む。例えば、ポリアクリル酸ナトリウム微粒子、コットン、ガラス繊維、モレキュラーシーブス(ゼオライト)粉末、レジストによる微細構造物などが挙げられる。

吸収する液体の溶媒が水である場合は、親水性の材料を用いることが好ましい。材料自体の親水性が低い場合や無い場合には、材料に親水化の処理を行うとよい。例えば、親水処理剤処理やプラズマ処理、UV処理、親水性膜のコーティング、表面粗さの制御で親水化してもよい。

【0041】

本マイクロ分析チップは、複数の液の導入送液制御が可能であり、例えば、検出部34に抗体等を固定化し、抗原を含む液を流して抗原抗体反応させ、酵素標識抗体を含む液を流して抗原抗体反応させ、さらに基質溶液を流して酵素基質反応を行わせ、酵素基質反応により生じた電極活性物質の量を検出用電極で検出することにより、抗原の量を測定するという免疫分析法を利用した抗原の測定に利用することができる。

図8に示す送液手順を行うことにより、本マイクロ分析チップを用いて特定物質を測定することができる。

【0042】

(1)検出部34を備えた検出用電極上に抗体を固定する。開放孔22に基質溶液52とオイル53を充填し、開放孔23に洗浄溶液54を充填する。このとき、第2のバルブ30および第3のバルブ31は閉じられているため、基質溶液52および洗浄溶液54は、第1の導入流路27および第2の導入流路28を毛細管力によって送液されたあと、バルブ30,31で停止している。

【0043】

(2)開放孔21から、前処理(分離、希釈、分解)後の検体と酵素標識抗体の混合液であるサンプル液体51を、メイン流路33に導入する(図8−a)。サンプル溶液51が空気孔24まで送液された後、サンプル溶液に含まれる特定物質と検出用電極に固定化されている抗体を反応させるために、一定時間停止させる(図8−b)。その後、第1バルブ29を開放してサンプル液体51を吸収体が備えられた排出部25へ排出する(図8−c)。

【0044】

(3)洗浄溶液54によりメイン流路33内を洗浄するために、第3バルブ31を開放し、導入流路28から、洗浄溶液54を、メイン流路33に導入し、そのまま排出部25へ排出する(図8−d、e)。

【0045】

(4)検出用電極上に残った酵素と反応させるための基質溶液をメイン流路33に送液するために、第2のバルブ30を開放して導入流路27から基質溶液52を導入する。基質溶液52とオイル53の界面を停止部32により停止させ、所要量のみをメイン流路33に送液する(図8−f)。その後、酵素と基質を一定時間反応させる。

【0046】

(5)検出電極34上に生成された反応物を検出電極34により電気化学検出し、サンプル溶液51中の特定物質の量を測定する。

送液停止方法としては、本実施の形態のマイクロ分析チップにおいて開放孔22から停止部32に至る流路内に気泡発生電極を設けることにより、実施の形態2の方法を用いてもよい。

(実施の形態4)

【0047】

実施の形態4は、携帯可能なハンディ型の分析装置に関する。実施の形態4の内容を図9に基づいて説明する。図9は、実施の形態4にかかる携帯可能なハンディ型の分析装置の概要を説明するための概念図である。

このハンディ型マイクロ分析装置は、マイクロ分析チップ62と、このマイクロ分析チップを駆動制御する制御用ハンディ機器61とで構成されている。マイクロ分析チップ62は、上記実施の形態3で説明したと同じマイクロ分析チップである。よって、ここではマイクロ分析チップの詳細な説明は省略する。

【0048】

図9に示すように、制御用ハンディ機器61の下部には、マイクロ分析チップ62を挿入するチップ接続口63が設けられており、このチップ接続口63の奥には、マイクロ分析チップ62に形成された外部接続端子64と電気的に接続する外部入出力端子(図示せず)が設けられている。

外部接続端子64は、外部よりチップに駆動電源や駆動情報を入力し、また外部に検出結果等を出力するためのものである。この端子の形成に金薄膜を用いると、外部接続端子の形成をエレクトロウエッティングバルブや検出電極などと同様に行うことができるので生産効率がよい。なお、金に代えて、銅や鉄またはアルミニウムなどの他の導電性材料を用いてもよいことは勿論である。

【0049】

マイクロ分析チップ62の外部接続端子64をチップ接続口63に挿入すると、制御用ハンディ機器61内の外部入出力端子とマイクロ分析チップ62の外部接続端子64とが電気的に接続される。

制御用ハンディ機器61には、分析チップの測定結果(被検出物質の量など)を表示することができる表示部65、および、測定の開始、停止や、測定パラメータを特定するための様々なデータを入力することのできる入力部66が設けられている。入力部66としては、例えばタッチパネル構造が採用できる。

【0050】

更に制御用ハンディ機器61には、図示しないが、データを処理することのできるCPUや入力情報および出力情報を処理するI/O論理回路などの情報処理システムが組み込まれている。

マイクロ分析チップ62を制御用ハンディ機器61に接続し、各種データを入力し、測定開始ボタンを押す。これにより、予めマイクロ分析チップに備えられ、且つ開閉バルブにより流路内への流入が停止されていた試薬液や試料液(被検液)などの液体が流路内内に順次進入する。これにより各流路内で所定の反応が行われて検出可能物質になり検出部に至り、ここで被検出物質の量に応じた電気信号が発せられる。この電気信号は外部接続端子64から外部に出力される。

【0051】

外部接続端子64から出力された信号は、外部接続端子64と電気的に接続された制御用ハンディ機器61の外部入力端子が受け取り、この信号を制御用ハンディ機器61に予め格納されたソフト情報に基づいて分析する。これにより、被検出物質の量または種類などを特定することができる。

【産業上の利用可能性】

【0052】

以上に説明したように、本発明によると、簡単な構造でもって簡便な操作で液の停止・前進を切り替えることのできるコンパクトな送液装置を実現できる。このような送液装置は、チップ内で反応や検出を行うマイクロ分析チップとして利用可能であり、本発明の産業上の利用可能性は大きい。

【符号の説明】

【0053】

1 導入部

2 排出部

3 流路

4 停止部

5 第1基板

6 第2基板

7 ピラー構造

8 液体1(対象液体)

9 液体2(駆動用液体)

10 気泡発生用電極

11 気泡

21 開放孔1

22 開放孔2

23 開放孔3

24 空気孔

25 排出部

26 排出流路

27 第1の導入流路

28 第2の導入流路

29 第1のバルブ

30 第2のバルブ

31 第3のバルブ

32 停止部

33 メイン流路

34 検出部

35 基板

41 第1基板

42 第2基板

43 流路

44 作用電極

45 参照電極

51 サンプル溶液

52 基質溶液

53 オイル

54 洗浄溶液

61 制御用機器

62 マイクロ分析チップ

63 チップ接続口

64 外部接続端子

65 表示部

66 入力部

【特許請求の範囲】

【請求項1】

流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置。

【請求項2】

請求項1記載の送液装置において、

前記停止部が、流路内の他の部分とは異なる形状、表面状態、又は狭窄部から成る

ことを特徴とする送液装置。

【請求項3】

請求項1または2記載の送液装置において、

流路壁面の液体に対する接触角度が90度以下であり、

停止部の液体に対する接触角度が、流路内の他の部分の接触角度以下であることを特徴とする送液装置。

【請求項4】

請求項1ないし3のいずれか1項に記載の送液装置において、

液体の進行方向に対して停止部より上流の流路内に電極を備えている

ことを特徴とする送液装置。

【請求項5】

前記液体は、界面張力により分離可能な少なくとも第1、第2の液体である請求項1ないし4何れかに記載の送液装置。

【請求項6】

請求項4記載の送液装置において、

液体が電解質を含む水性液体であることを特徴とする送液装置。

【請求項7】

流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置に対して、

前記流路内で界面が出来るように液体を送液することにより、停止部において前記界面により当該液体の移動を少なくとも1次的に停止させることを特徴とする送液方法。

【請求項8】

請求項7記載の送液方法において、

前記液体として水性液体、油性液体の順で流路内に導入することを特徴とする送液方法。

【請求項9】

請求項7又は請求項8記載の送液方法において、

前記液体として粘度の異なる少なくとも2種類の液体を、粘度が低い順で、流路内に導入することを特徴とする送液方法。

【請求項10】

請求項6ないし10のいずれか1項に記載の送液方法において、

送液装置に液体を導入するための導入部と、前記導入部に接続され下流側に液体を流す流路と、前記流路内の気体または液体を排出する前記流路の下流側に設けられた排出部と、

前記導入部から前記排出部までの流路内に前記停止部を設け、

先に導入する液体の容量を、前記導入部から前記停止部までの流路体積よりも少なくし、後で導入する液体の容量を少なくとも前記流路体積以上とすることを特徴とする送液方法。

【請求項11】

請求項1〜5のいずれか1項に記載の送液装置において、

前記流路には、検出を行う検出部又は反応を行う反応部が設けられている、

ことを特徴とする送液装置。

【請求項12】

請求項1〜5、11のいずれか1項に記載の送液装置において、

前記流路内に、停止状態の液体を前進に切り替えることのできるバルブが設けられている、

ことを特徴とする送液装置。

【請求項13】

請求項12記載の送液装置において、

前記バルブが、エレクトロウエッティングバルブであることを特徴とする送液装置。

【請求項14】

請求項1〜5、11〜13のいずれか1項に記載の送液装置において、

液体の吸収体が設けられていることを特徴とする送液装置。

【請求項15】

請求項1〜5、11〜14のいずれか1項に記載の送液装置を備たことを特徴とするマイクロ分析チップ。

【請求項16】

請求項15記載のマイクロ分析チップを用いたことを特徴とする分析装置。

【請求項1】

流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置。

【請求項2】

請求項1記載の送液装置において、

前記停止部が、流路内の他の部分とは異なる形状、表面状態、又は狭窄部から成る

ことを特徴とする送液装置。

【請求項3】

請求項1または2記載の送液装置において、

流路壁面の液体に対する接触角度が90度以下であり、

停止部の液体に対する接触角度が、流路内の他の部分の接触角度以下であることを特徴とする送液装置。

【請求項4】

請求項1ないし3のいずれか1項に記載の送液装置において、

液体の進行方向に対して停止部より上流の流路内に電極を備えている

ことを特徴とする送液装置。

【請求項5】

前記液体は、界面張力により分離可能な少なくとも第1、第2の液体である請求項1ないし4何れかに記載の送液装置。

【請求項6】

請求項4記載の送液装置において、

液体が電解質を含む水性液体であることを特徴とする送液装置。

【請求項7】

流路内の液体を界面張力の作用により移動させる送液装置において、当該流路内に位置する液体の途中に形成された界面に、前記移動方向とは逆に界面張力を作用させる停止部を、当該流路内に設けた送液装置に対して、

前記流路内で界面が出来るように液体を送液することにより、停止部において前記界面により当該液体の移動を少なくとも1次的に停止させることを特徴とする送液方法。

【請求項8】

請求項7記載の送液方法において、

前記液体として水性液体、油性液体の順で流路内に導入することを特徴とする送液方法。

【請求項9】

請求項7又は請求項8記載の送液方法において、

前記液体として粘度の異なる少なくとも2種類の液体を、粘度が低い順で、流路内に導入することを特徴とする送液方法。

【請求項10】

請求項6ないし10のいずれか1項に記載の送液方法において、

送液装置に液体を導入するための導入部と、前記導入部に接続され下流側に液体を流す流路と、前記流路内の気体または液体を排出する前記流路の下流側に設けられた排出部と、

前記導入部から前記排出部までの流路内に前記停止部を設け、

先に導入する液体の容量を、前記導入部から前記停止部までの流路体積よりも少なくし、後で導入する液体の容量を少なくとも前記流路体積以上とすることを特徴とする送液方法。

【請求項11】

請求項1〜5のいずれか1項に記載の送液装置において、

前記流路には、検出を行う検出部又は反応を行う反応部が設けられている、

ことを特徴とする送液装置。

【請求項12】

請求項1〜5、11のいずれか1項に記載の送液装置において、

前記流路内に、停止状態の液体を前進に切り替えることのできるバルブが設けられている、

ことを特徴とする送液装置。

【請求項13】

請求項12記載の送液装置において、

前記バルブが、エレクトロウエッティングバルブであることを特徴とする送液装置。

【請求項14】

請求項1〜5、11〜13のいずれか1項に記載の送液装置において、

液体の吸収体が設けられていることを特徴とする送液装置。

【請求項15】

請求項1〜5、11〜14のいずれか1項に記載の送液装置を備たことを特徴とするマイクロ分析チップ。

【請求項16】

請求項15記載のマイクロ分析チップを用いたことを特徴とする分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−68546(P2013−68546A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207886(P2011−207886)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]