送風ダクトの騒音低減方法

【課題】 騒音低減性の良好な、成形容易な、クリーンルームに好適な送風ダクトの騒音低減法を提供する。

【解決手段】 送風ダクト内に、有機繊維不織布の少なくとも片面に無塵紙などからなる表皮材を積層してなる板状または筒状の吸音材をダクトの長手方向と略直角に、気流の上流側あるいは気流と接触側に表皮材面を配設する。ダクトの全長を100とした場合に、上流から20〜50の位置に少なくとも1つの吸音材を配置し、吸音材の表皮材面の空気との接触面積をダクトの断面積の1/2〜4/5の大きさとし、さらには、ダクト内壁の全面に吸音材を内張りすると騒音をさらに低減できる。

【解決手段】 送風ダクト内に、有機繊維不織布の少なくとも片面に無塵紙などからなる表皮材を積層してなる板状または筒状の吸音材をダクトの長手方向と略直角に、気流の上流側あるいは気流と接触側に表皮材面を配設する。ダクトの全長を100とした場合に、上流から20〜50の位置に少なくとも1つの吸音材を配置し、吸音材の表皮材面の空気との接触面積をダクトの断面積の1/2〜4/5の大きさとし、さらには、ダクト内壁の全面に吸音材を内張りすると騒音をさらに低減できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリーンルーム用送風ダクトに好適に適用される騒音低減方法に関する。

【背景技術】

【0002】

クリーンルーム用空調装置においては、フィルター下流側で大風量の清浄空気を送るために大型の送風機を使用するため、送風機の発する騒音が大きいという問題がある。特に、近年は天井部でフィルターが占有するスペースを小さくするとともに、軽量化により、取り付け、交換等の作業を容易化することを目的としてフィルターの薄型化が進んでいるが、フィルターの薄型化はフィルターの遮音効果を減少させ、クリーンルーム内で聴取される騒音のレベルを上昇させてしまう。

【0003】

また、クリーンルームの運転中のファンの交換を可能にするために、クリーンルームの窓孔に装備したファンフィルタユニットにより、空気の供給を行うことも行われ、前記空調装置におけるのと同様に吸音材を組み込むことにより、騒音の低減をはかることが提案されている。

【0004】

例えば、特許文献1においては、適所に吹出口と吸込口を有するファン接続箱を設け、該ファン接続箱に消音手段を装備させるとともに、その吹込口にファンを接続する吹出ボックスが提案され、該ファン接続箱の消音手段としては吸音材からなるケーシングと邪魔板が配置されている。さらに、ファンも吸音材による外箱でカバーされている。また、特許文献2には、フィルターとそれに隣接し空気を供給するチャンバーよりなり、前記チャンバーの中には、ファンとファン駆動用モーターと二方向吹出口を有するケーシングと、前記ケーシングの下流側の中央近傍に開口をもつ遮蔽板と、前記開口部の下流側でパンチングメタル材の拡散板を備えたファンフィルタユニットが開示され、遮蔽板に多孔質の消音材を備えたことが記載されている。

【0005】

また、特許文献3には、箱体内に、空調機構と、送風機と、送風機の騒音を低減する消音チャンバーとフィルタを配設した空気清浄装置が記載されており、騒音チャンバーは特許文献1におけるファン接続箱と同様に、送風機に接続し、その内部全面に消音材が張り付けられた構成になっている。しかしながら、これらのユニットまたは装置によっても騒音の低減は不十分である。

【0006】

【特許文献1】特開平5−296198号公報

【特許文献2】特開平9−310896号公報

【特許文献3】特開平9−229408号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、前記従来の問題点に鑑みてなされたものであり、騒音低減性に優れ、経済性及びリサイクル性に優れた送風ダクトの騒音低減方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく鋭意検討した結果、少なくとも1枚の有機繊維不織布と表皮材を積層してなる吸音材を、送風ダクトの長手方向と直角に、気流の上流側に表皮材面を向けて配設することにより、優れた騒音低減効果が得られることを見出し、本発明に到達した。

【0009】

すなわち、本発明は下記のとおりである。

1)送風ダクトの騒音低減方法であって、有機繊維不織布の少なくとも片面に表皮材を積層してなる板状または筒状の吸音材を前記ダクトの長手方向と略直角に、しかも気流の上流側あるいは気流との接触側に前記表皮材面を配設することを特徴とする送風ダクトの騒音低減方法、

2)前記吸音材が、前記ダクトの全長を100とした場合に上流側から20〜50の位置に設置される前記1)に記載の送風ダクトの騒音低減方法、

3)前記吸音材が、表皮材面の空気接触面積が前記ダクトの断面積の1/2〜4/5の大きさである前記1)または2)に記載の送風ダクトの騒音低減方法、

4)前記送風ダクトの内側をさらに吸音材で内張りする前記1)〜3)のいずれか1項に記載の送風ダクトの騒音低減方法、

5)前記表皮材が、JIS B 9923に基づいて測定される0.3μm以上の発塵数が500個以下の無塵紙である前記1)〜4)のいずれか1項に記載の送風ダクトの騒音低減方法、

6)前記無塵紙が、JIS L 1096に基づいて測定される通気量が10cc/cm2・sec以下である前記5)に記載の送風ダクトの騒音低減方法、

7)前記無塵紙が、アラミドペーパーである前記5)または6)に記載の送風低減方法、

8)前記有機繊維不織布が、熱可塑性短繊維または熱可塑性短繊維と耐熱性短繊維とからなる前記1)〜7)のいずれか1項に記載の送風ダクトの騒音低減方法、

9)前記送風ダクトがクリーンルーム用送風ダクトである前記1)〜8)のいずれか1項に記載の送風ダクトの騒音低減方法。

【発明の効果】

【0010】

本発明によると、吸音材をダクトの長手方向と略直角に、しかも気流の上流側に表皮材面を配設することにより、容易に、しかも送風ダクトの騒音を効果的に低減することができる。吸音材は、その表皮材面の空気接触面積が前記ダクトの断面積の1/2〜4/5の大きさであり、さらには、前記ダクトの全長を100とした場合に上流側から20〜50の位置に設置されることが騒音低減に効果的である。送風ダクトの内面全体にさらに吸音材を内張りすることにより、さらに騒音低減効果を向上させることができる。さらに、表皮材が無塵紙である吸音材を使用すると吸音材から発塵することがなく、クリーンルーム用として好適である。また、無塵紙としてアラミドペーパーを使用した吸音材では強度に優れ耐久性のよい騒音低減法となる。該送風ダクトとしてはクリーンルーム用のほか、クリーンベンチや病院の手術室用の送風ダクトを挙げることができる。さらに、本発明の騒音低減法は送風ダクトのみでなく、ファンケーシングなどにも利用することができる。

【発明を実施するための最良の形態】

【0011】

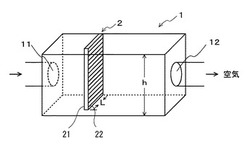

以下に、本発明に係る送風ダクトの騒音低減方法の実施の形態の一例を図面を参照して説明する。図1は本発明で使用する吸音材の層構成を示す断面図である。吸音材2は表皮材21と有機繊維不織布22を積層してなる。吸音材の材質、特性などについては後述する。

【0012】

図2〜図4は、板状吸音材を送風ダクト内に配置する好ましい一態様を示す図である。図5〜図7は、筒状吸音材を送風ダクト内に配置する好ましい一態様を示す図である。なお、以下に示す配置は本発明の好ましい一態様を示すものであり、本発明はこれに限定されない。

【0013】

図2は箱型の送風ダクト1内に、ダクトの全長を100とした場合に空気流入口11から25の位置に板状の吸音材2を1枚配設した態様を示す送風ダクト1の正面斜視図である。吸音材2は板状で、ダクト内面の高さhと同じ高さで、ダクト内面の幅に対して70%程度の幅Lに切断されている。吸音材2は、空気流入口11側、すなわち、気流の上流側が表皮材面21、空気吹出し口12側が不織布面22となるように配置され、ダクトの長手方向に略直角にはめ込まれている。

【0014】

図3は円筒型ダクト1の内面に沿って、半円形の吸音材を1枚配設した態様を示す。吸音材2はダクトの内径に合わせた半円形に切断され、表皮材面21を気流の上流側にしてダクトの長手方向と略直角に、ダクト長さの1/2の位置よりも空気流入口11側に配設されている。

【0015】

図4は、箱型のダクトの内壁に吸音材2を内張りし、内部に3枚の板状吸音材を設置した態様を示すダクトの正面斜視図である。図ではダクトは省略している。3枚の吸音材2はいずれもダクト内面とほぼ同じ高さと、70%程度の幅を有する板状に切断されている。吸音材2は、表皮材面21を気流の上流側にして、ダクトの長手方向と直角に、それぞれ空気流入口11からダクト全長を100とした場合に25、50、75の位置に配置されている。流入した空気は、3枚の板状吸音材を迂回しながら空気吹出し口12から排出される。流入した空気は吸音材2と接触しながら迂回するため、空気の振動が吸音材に吸収されることによって騒音が低減される。さらにダクト内壁を吸音材2で内張りすることにより、さらに効果的に騒音を低減することができる。

【0016】

図5はアルミ製パイプ3の周囲に吸音材2を巻きつけた円筒状吸音材を、横向き3列に配置した一例を示す送風ダクトの正面図である。吸音材2の表皮材面21が円筒状吸音材の表面となるように巻きつけられている。図6は図5に示した送風ダクトの正面斜視図である。図5および6において、ダクトの枠は図示していない。各列は、上下方向に3本ずつ、合計9本の円筒状吸音材が配置されている。円筒状吸音材はダクトの長手方向に略直角に、空気流入口11からダクトの全長を100とした場合にそれぞれ20、50、75となる位置に配置されている。ダクト内の空気は、円筒状吸音材を迂回しながら流れる。また、ダクト内壁には吸音材2が内張りされている。なお、円筒状吸音材は図5における上下方向に90°回転させて縦3列に3本ずつ配置してもよい。

【0017】

図7はダクト内壁に、吸音材2を内張りし、空気流入口11からダクトの全長を100とした場合に20の位置で、高さの中央付近に、2本の円筒状吸音材をダクトの長手方向に略直角に上下に並べて配置した態様を示す送風ダクトの正面図である。

【0018】

本発明の方法においては、ダクトの長手方向と略直角に吸音材を配置することにより、ダクト内を流通する空気との接触面積を広くして騒音低減効果を高めることができる。ここで、「略直角」とは90°から5〜10°の範囲内にあることを意味する。このような配置方法に従えば、吸音材としては、板状のものと筒状のものとを併用して配置してもよく、吸音材の配設数にも限定はない。また、送風ダクトの形状にも限定はない。

【0019】

図1〜図7に見るとおり、本発明の騒音低減方法においては、表皮材21と不織布22を積層してなる吸音材2を、板状あるいは心棒やパイプ等に巻きつけた筒状に加工して、送風ダクト1の内面にダクトの長手方向と略直角に、気流の上流側あるいは気流との接触面側に表皮材面を向けて配置することにより、送風ダクト内の騒音を効果的に低減することができる。

【0020】

吸音材の配設位置は、騒音低減性から、送風ダクトの全長を100とした場合に、空気流入口から20〜50の位置に少なくとも1ケ所配設することが好ましい。また、吸音材はその表皮材面の空気との接触面積が少なくとも前記ダクトの断面積の1/2〜4/5の大きさであることが好ましい。板状吸音材で表皮材を両側表面に有する場合には片面の接触面積である。

【0021】

さらに、送風ダクトの内壁に前記吸音材を内張りすると騒音をさらに低減させることができる。

【0022】

本発明においては、吸音材2として有機繊維不織布22の少なくとも片面に表皮材21を積層してなる積層体を用いるが、表皮材21が無塵紙であると、吸音材からの発塵が少ないのでクリーンルーム用送風ダクトに好適である。無塵紙としては、JIS B 9923に基づいて測定される0.3μm以上の発塵数が500個以下である無塵紙が発塵が少なく好ましい。クリーンルーム内における発塵を低減するためには、上記の発塵数は100個以下であることがさらに好ましく、特に好ましくは50個以下である。

【0023】

また、吸音材2は、吸音性能を考慮すると、表皮材である無塵紙の通気量が10cc/cm2・sec以下であることが好ましい。さらに好ましくは通気量が5cc/cm2・sec以下、特に好ましくは通気量が2cc/cm2・sec以下であるのがよい。なお、通気量は、JIS L 1096に基づいて測定される値である。

【0024】

無塵紙の形態は、紙、フィルム、不織布(乾式および湿式)など種々の形態であってよい。紙タイプの無塵紙としては、NBKP、LBKP等の天然パルプを原料とし、必要に応じて填料を使用した通常の紙に、合成樹脂エマルジョン等の樹脂で繊維を固着させた含浸紙等を挙げることができる。このような無塵紙としては、市販の無塵紙、例えば、商品名「OKクリーンペーパー」(富士製紙社製)をそのまま用いることもできる。

【0025】

フィルムタイプの無塵紙は、ポリプロピレン樹脂等の主原料に無機質充填剤および添加剤を混合した原料を、押出機により溶融押出して縦方向に延伸して基層を形成した後、2台のラミ層用押出機から溶融押出して基層の表裏両面にラミネートして3層構造とし、横方向に延伸する方法などにより得られる。

【0026】

不織布タイプの無塵紙は、構成繊維がステープル、フィラメントのいずれでもよく、製造コスト、強度特性の観点から、ポリエチレンやポリエステル等の熱可塑性長繊維で構成された不織布も好ましく使用される。特にスパンボンド製法により、繊維相互が部分的に接着されたサーマルボンド製布方法によるものが、吸音性の点で好ましい。このような不織布としては、市販の不織布、例えば、商品名「アクスター」(東レ社製)をそのまま用いることもできる。また、チョップドファイバー、パルプやステープルなどを抄紙してなるペーパーやフェルトなど、短繊維からなる湿式不織布も好ましく使用される。このような不織布としては、市販の不織布、例えば、商品名「KEVLER100%ペーパー」(王子製紙社製)をそのまま用いることもできる。

【0027】

上記した無塵紙の中でも、吸音特性が良く塵発生が少ないことから、紙または湿式不織布タイプの無塵紙が好ましく、特に湿式不織布タイプの無塵紙が好ましい。湿式不織布タイプの無塵紙としては、アラミド繊維を原料としたアラミドペーパーが耐久性に優れ、好適に用いられる。

【0028】

吸音材を構成する有機繊維不織布としては、短繊維不織布、長繊維不織布のいずれであってもよく、例えば、ニードルパンチ不織布、ウォータージェットパンチ不織布、メルトブロー不織布、スパンボンド不織布などが挙げられる。

【0029】

不織布を構成する有機繊維としては、合成繊維が好ましく、なかでもポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリプロピレン繊維、ポリエチレン繊維等の熱可塑性繊維を挙げることができ、前記繊維素材を例えば湿式紡糸、乾式紡糸又は溶融紡糸等の公知の方法に従って製造したものを使用することができる。中でも、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ナイロン繊維が好ましく、これらの繊維単独、又は任意の割合で混合されたものであってもよい。特に、廃不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形加工性に優れる点より、ポリエステル繊維が最も好ましい。これらの熱可塑性繊維は、一部または全部が反毛(回収再生繊維)であってもよい。

【0030】

上記のポリエステル繊維は、エチレンテレフタレートを主たる繰り返し単位とするジカルボン酸とグリコールからなるポリエステル繊維をいい、ジカルボン酸成分としては、テレフタル酸、2,6−ナフタレンジカルボン酸、イソフタル酸、1,4−シクロヘキサンジカルボン酸などが挙げられる。また、グリコール成分としては、エチレングリコール、プロピレングリコール、テトラメチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール等が挙げられる。

【0031】

熱可塑性繊維の繊維長及び繊度は、特に限定されないが、繊維長は10mm以上が好ましい。フィラメントでもステープルでもよいが、ステープルの場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、短繊維が不織布から脱落しにくくなり、加工性から100mm以下とすることが好ましい。繊度は0.5〜30dtex、特に1.0〜10dtexのものが好適である。

【0032】

前記熱可塑性短繊維は、それぞれ単独で又は二種以上を混合して用いることができる。同種又は異種の繊維で、繊度や繊維長の異なる熱可塑性短繊維を混合して用いることもできる。この場合、繊維の混合比は任意であり、不織布の用途や目的に合せて適宜決定することができる。

【0033】

熱可塑性繊維と耐熱性繊維を併用した不織布も使用することができ、耐熱性繊維の具体例としては、例えば、アラミド繊維、ポリフェニレンスルフィド繊維、ポリベンズオキサゾール繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール繊維、ポリエーテルエーテルケトン繊維、ポリアリレート繊維、ポリイミド繊維、フッ素繊維及び耐炎化繊維から選ばれた一種又は二種以上の有機繊維を挙げることができる。なかでもアラミド繊維が好ましく、加熱収縮が少ない点よりパラ系アラミド繊維が特に好ましい。パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人株式会社製、商品名「テクノーラ」(登録商標))等の市販品が挙げられる。

【0034】

前記の耐熱性繊維における繊維長及び繊度は、特に限定されが、繊度は0.5〜30dtexが好ましく、特に1.0〜10dtexのものが好適に用いられ、繊維長は20〜100mm、特に40〜80mmの短繊維であることが好ましい。

【0035】

熱可塑性短繊維と耐熱性短繊維を併用した不織布においては、熱可塑性短繊維/耐熱性短繊維=95/5〜55/45(質量比)の比率であることが好ましい。加工性および経済性の点より、熱可塑性短繊維/耐熱性短繊維の比率(質量比)は、より好ましくは88/12〜65/35、さらに好ましくは85/15〜65/35であることが望ましい。

【0036】

熱可塑性繊維中には不織布の0.0001〜5.0dtexの細デニールの熱可塑性短繊維を含有させると耐摩耗性、吸音性に優れ、好ましい。細デニールの熱可塑性繊維としては、前述のポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる一種又は二種以上の繊維を挙げることができる。

【0037】

無塵紙と不織布との積層法としては、融着、縫合、接着剤による接着、さらには熱エンボス、超音波接着、接着樹脂によるシンター接着、熱接着シートによる接着、ウエルダーによる接着などの汎用の方法により結合、積層したものが使用される。なかでも、熱溶融接着剤粉末、又は熱接着性の低融点繊維、低融点フィルム、低融点ネット、低融点不織布等を無塵紙と不織布との間に挟みこんで熱処理して低融点物を溶融させ、不織布と無塵紙を部分的に接着したものが騒音低減性に優れ、好ましい。

【0038】

本発明の送風ダクトの騒音低減方法は、送風ダクトの騒音低減に幅広く適用することができる。半導体産業、精密機械産業、写真産業、医薬品産業、食品産業の工場などのクリーンルーム用送風ダクトの騒音の低減に好適に使用できるほか、クリーンベンチもしくはクリーンブースの送風口に配置してその騒音の低減をはかることができる。

【実施例】

【0039】

以下、実施例及び比較例を用いて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例及び比較例における騒音(音量)の測定方法は次の通りである。

【0040】

〔音量の測定方法〕

後記吸音ボックスの空気流入口にヘアドライヤー(テスコム(株)製、TD12、吹出し口径=38mm)の吹出し口をつなぎ、「風あり」にして冷風(風速=18m/s)を送り、吸音ボックスの空気吹出し口に音量測定機(カスタム(株)製、SL−1370)を連結して吹出される空気の音量を測定(使用レンジ:Aレンジ)した。

【0041】

(参考例1)

東レ・デュポン株式会社製のパラ系アラミド繊維「ケブラー(登録商標)」ステープル(1.7dtex×51mm、280℃での乾熱収縮率0.1%以下、LOI値29)と、東レ株式会社製のポリエステルステープル(1.7dtex×51mm)を30:70の重量比で混繊し、カード工程を経たウエブをニードルパンチ方式により厚さ10mm、目付400g/m2、嵩高度0.04g/cm3の不織布を得た。

【0042】

この不織布の上に、東京インキ株式会社製のEVAパウダー2030−Mを10g/m2振りまき、140℃×1分間連続的に熱処理した後、表皮材として、0.3μm以上の発塵数が32個である無塵紙 王子製紙株式会社製KEVLAR(登録商標)100%ペーパー(目付72g/m2、厚さ95μm、通気量0.93cc/cm2・sec)を重ね合わせた状態で冷却ロールで押えて接着して図1に示す層構成の吸音材を得た。

【0043】

(実施例1)

溝付4角状のアルミ棒を柱とし、壁面材料としてPMMA板を用いてボックス内寸法が315mm×165mm×165mmの吸音ボックスを作成し、その全壁面に、参考例1で得られた吸音材を表皮材面を表面にして内張りし、同じ吸音材を165mm×100mmの大きさに切断して得た板状吸音材を、ボックスの底板の長辺と直角に、表皮材面を空気流入口側にして、空気流入口から75mmの位置内に配置して、図2に示す構造の吸音ボックスを作成した。内張り後のボックス内面の寸法は300mm×140mm×140mmであった。得られた吸音ボックスにヘアードライヤーを接続して音量を測定したところ、音量は86.4dBであった。

【0044】

(実施例2)

実施例1で作成したのと同じ吸音ボックスの内壁に、参考例1で得られた吸音材を、実施例1と同様に内張りし、別に実施例1で用いたのと同じ大きさに3枚切断して、いずれもボックスの長辺と直角に、しかも表皮材面が空気流入口側になるように、空気流入口から75mm、155mm、235mmの位置に配置して、図4に示す構造の吸音ボックスを得、実施例1と同様にヘアードライヤーからの音量を測定したところ、86.4dBであった。

【0045】

(実施例3)

アルミ製のパイプ(径10φ/8φ)の周囲に参考例1で得られた吸音材を表皮材面を外側にして巻きつけてパイプ状吸音材(径25〜30φ)を9本作成した。実施例1で作成したのと同じ吸音ボックスの内壁に参考例1の吸音材を内張りし、9本のパイプ状吸音材を内部に、いずれもボックスの長辺と直角に、空気流入口から65mm、155mm、235mmの位置にパイプの中心を配置して図5および図6に示す構造の吸音ボックスを作成した。実施例1と同様にしてヘアードライヤーからの音量を測定したところ、音量は83.4dBであった。

【0046】

(実施例4)

実施例3において作成したパイプ状吸音材2本を、実施例2と同様に吸音材を内張りした吸音ボックスの空気流入口から65mmの位置で、ほぼ中央あたりの高さの位置に並べて配置して図7に示す構造の吸音ボックスを作成した。実施例1と同様にして測定した音量は87.0dBであった。

【0047】

(実施例5)

実施例4において、円筒状吸音材の配置位置を空気流入口から235mmの位置にした他は実施例4と同じ吸音ボックスを作成し、同様に音量を測定したところ、95.0dBであった。

【0048】

(比較例1)

実施例1で作成した内張りをしない吸音ボックスのヘアドライヤーからの音量は101.6dBであった。

【図面の簡単な説明】

【0049】

【図1】本発明に用いる吸音材の層構成を示す断面図である。

【図2】箱型の送風ダクト内面の空気流入口に近い位置に板状の吸音材を1枚配設した態様を示す送風ダクト1の正面斜視図である。

【図3】円筒型ダクトの内面に半円形の吸音材を1枚配設した態様を示す斜視図である。

【図4】ダクトの枠を図示しない、箱型のダクトの内壁に吸音材を内張りし、内部に3枚の板状吸音材を設置した態様を示すダクトの正面斜視図である。

【図5】円筒型吸音材を3本ずつ空間を置いて、しかもダクト内の空気が円筒型吸音材を迂回して流れるように3列に配設し、さらにダクトに吸音材を内張りした態様を示す送風ダクトの正面図である。

【図6】図5に示した送風ダクトの正面斜視図である。

【図7】2本の円筒状吸音材を配置し、吸音材を内張りした態様を示す送風ダクトの正面図である。

【符号の説明】

【0050】

1 送風ダクト

11 空気流入口

12 空気吹出し口

2 吸音材

21 表皮材面

22 不織布面

3 アルミ製パイプ

【技術分野】

【0001】

本発明は、クリーンルーム用送風ダクトに好適に適用される騒音低減方法に関する。

【背景技術】

【0002】

クリーンルーム用空調装置においては、フィルター下流側で大風量の清浄空気を送るために大型の送風機を使用するため、送風機の発する騒音が大きいという問題がある。特に、近年は天井部でフィルターが占有するスペースを小さくするとともに、軽量化により、取り付け、交換等の作業を容易化することを目的としてフィルターの薄型化が進んでいるが、フィルターの薄型化はフィルターの遮音効果を減少させ、クリーンルーム内で聴取される騒音のレベルを上昇させてしまう。

【0003】

また、クリーンルームの運転中のファンの交換を可能にするために、クリーンルームの窓孔に装備したファンフィルタユニットにより、空気の供給を行うことも行われ、前記空調装置におけるのと同様に吸音材を組み込むことにより、騒音の低減をはかることが提案されている。

【0004】

例えば、特許文献1においては、適所に吹出口と吸込口を有するファン接続箱を設け、該ファン接続箱に消音手段を装備させるとともに、その吹込口にファンを接続する吹出ボックスが提案され、該ファン接続箱の消音手段としては吸音材からなるケーシングと邪魔板が配置されている。さらに、ファンも吸音材による外箱でカバーされている。また、特許文献2には、フィルターとそれに隣接し空気を供給するチャンバーよりなり、前記チャンバーの中には、ファンとファン駆動用モーターと二方向吹出口を有するケーシングと、前記ケーシングの下流側の中央近傍に開口をもつ遮蔽板と、前記開口部の下流側でパンチングメタル材の拡散板を備えたファンフィルタユニットが開示され、遮蔽板に多孔質の消音材を備えたことが記載されている。

【0005】

また、特許文献3には、箱体内に、空調機構と、送風機と、送風機の騒音を低減する消音チャンバーとフィルタを配設した空気清浄装置が記載されており、騒音チャンバーは特許文献1におけるファン接続箱と同様に、送風機に接続し、その内部全面に消音材が張り付けられた構成になっている。しかしながら、これらのユニットまたは装置によっても騒音の低減は不十分である。

【0006】

【特許文献1】特開平5−296198号公報

【特許文献2】特開平9−310896号公報

【特許文献3】特開平9−229408号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、前記従来の問題点に鑑みてなされたものであり、騒音低減性に優れ、経済性及びリサイクル性に優れた送風ダクトの騒音低減方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく鋭意検討した結果、少なくとも1枚の有機繊維不織布と表皮材を積層してなる吸音材を、送風ダクトの長手方向と直角に、気流の上流側に表皮材面を向けて配設することにより、優れた騒音低減効果が得られることを見出し、本発明に到達した。

【0009】

すなわち、本発明は下記のとおりである。

1)送風ダクトの騒音低減方法であって、有機繊維不織布の少なくとも片面に表皮材を積層してなる板状または筒状の吸音材を前記ダクトの長手方向と略直角に、しかも気流の上流側あるいは気流との接触側に前記表皮材面を配設することを特徴とする送風ダクトの騒音低減方法、

2)前記吸音材が、前記ダクトの全長を100とした場合に上流側から20〜50の位置に設置される前記1)に記載の送風ダクトの騒音低減方法、

3)前記吸音材が、表皮材面の空気接触面積が前記ダクトの断面積の1/2〜4/5の大きさである前記1)または2)に記載の送風ダクトの騒音低減方法、

4)前記送風ダクトの内側をさらに吸音材で内張りする前記1)〜3)のいずれか1項に記載の送風ダクトの騒音低減方法、

5)前記表皮材が、JIS B 9923に基づいて測定される0.3μm以上の発塵数が500個以下の無塵紙である前記1)〜4)のいずれか1項に記載の送風ダクトの騒音低減方法、

6)前記無塵紙が、JIS L 1096に基づいて測定される通気量が10cc/cm2・sec以下である前記5)に記載の送風ダクトの騒音低減方法、

7)前記無塵紙が、アラミドペーパーである前記5)または6)に記載の送風低減方法、

8)前記有機繊維不織布が、熱可塑性短繊維または熱可塑性短繊維と耐熱性短繊維とからなる前記1)〜7)のいずれか1項に記載の送風ダクトの騒音低減方法、

9)前記送風ダクトがクリーンルーム用送風ダクトである前記1)〜8)のいずれか1項に記載の送風ダクトの騒音低減方法。

【発明の効果】

【0010】

本発明によると、吸音材をダクトの長手方向と略直角に、しかも気流の上流側に表皮材面を配設することにより、容易に、しかも送風ダクトの騒音を効果的に低減することができる。吸音材は、その表皮材面の空気接触面積が前記ダクトの断面積の1/2〜4/5の大きさであり、さらには、前記ダクトの全長を100とした場合に上流側から20〜50の位置に設置されることが騒音低減に効果的である。送風ダクトの内面全体にさらに吸音材を内張りすることにより、さらに騒音低減効果を向上させることができる。さらに、表皮材が無塵紙である吸音材を使用すると吸音材から発塵することがなく、クリーンルーム用として好適である。また、無塵紙としてアラミドペーパーを使用した吸音材では強度に優れ耐久性のよい騒音低減法となる。該送風ダクトとしてはクリーンルーム用のほか、クリーンベンチや病院の手術室用の送風ダクトを挙げることができる。さらに、本発明の騒音低減法は送風ダクトのみでなく、ファンケーシングなどにも利用することができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明に係る送風ダクトの騒音低減方法の実施の形態の一例を図面を参照して説明する。図1は本発明で使用する吸音材の層構成を示す断面図である。吸音材2は表皮材21と有機繊維不織布22を積層してなる。吸音材の材質、特性などについては後述する。

【0012】

図2〜図4は、板状吸音材を送風ダクト内に配置する好ましい一態様を示す図である。図5〜図7は、筒状吸音材を送風ダクト内に配置する好ましい一態様を示す図である。なお、以下に示す配置は本発明の好ましい一態様を示すものであり、本発明はこれに限定されない。

【0013】

図2は箱型の送風ダクト1内に、ダクトの全長を100とした場合に空気流入口11から25の位置に板状の吸音材2を1枚配設した態様を示す送風ダクト1の正面斜視図である。吸音材2は板状で、ダクト内面の高さhと同じ高さで、ダクト内面の幅に対して70%程度の幅Lに切断されている。吸音材2は、空気流入口11側、すなわち、気流の上流側が表皮材面21、空気吹出し口12側が不織布面22となるように配置され、ダクトの長手方向に略直角にはめ込まれている。

【0014】

図3は円筒型ダクト1の内面に沿って、半円形の吸音材を1枚配設した態様を示す。吸音材2はダクトの内径に合わせた半円形に切断され、表皮材面21を気流の上流側にしてダクトの長手方向と略直角に、ダクト長さの1/2の位置よりも空気流入口11側に配設されている。

【0015】

図4は、箱型のダクトの内壁に吸音材2を内張りし、内部に3枚の板状吸音材を設置した態様を示すダクトの正面斜視図である。図ではダクトは省略している。3枚の吸音材2はいずれもダクト内面とほぼ同じ高さと、70%程度の幅を有する板状に切断されている。吸音材2は、表皮材面21を気流の上流側にして、ダクトの長手方向と直角に、それぞれ空気流入口11からダクト全長を100とした場合に25、50、75の位置に配置されている。流入した空気は、3枚の板状吸音材を迂回しながら空気吹出し口12から排出される。流入した空気は吸音材2と接触しながら迂回するため、空気の振動が吸音材に吸収されることによって騒音が低減される。さらにダクト内壁を吸音材2で内張りすることにより、さらに効果的に騒音を低減することができる。

【0016】

図5はアルミ製パイプ3の周囲に吸音材2を巻きつけた円筒状吸音材を、横向き3列に配置した一例を示す送風ダクトの正面図である。吸音材2の表皮材面21が円筒状吸音材の表面となるように巻きつけられている。図6は図5に示した送風ダクトの正面斜視図である。図5および6において、ダクトの枠は図示していない。各列は、上下方向に3本ずつ、合計9本の円筒状吸音材が配置されている。円筒状吸音材はダクトの長手方向に略直角に、空気流入口11からダクトの全長を100とした場合にそれぞれ20、50、75となる位置に配置されている。ダクト内の空気は、円筒状吸音材を迂回しながら流れる。また、ダクト内壁には吸音材2が内張りされている。なお、円筒状吸音材は図5における上下方向に90°回転させて縦3列に3本ずつ配置してもよい。

【0017】

図7はダクト内壁に、吸音材2を内張りし、空気流入口11からダクトの全長を100とした場合に20の位置で、高さの中央付近に、2本の円筒状吸音材をダクトの長手方向に略直角に上下に並べて配置した態様を示す送風ダクトの正面図である。

【0018】

本発明の方法においては、ダクトの長手方向と略直角に吸音材を配置することにより、ダクト内を流通する空気との接触面積を広くして騒音低減効果を高めることができる。ここで、「略直角」とは90°から5〜10°の範囲内にあることを意味する。このような配置方法に従えば、吸音材としては、板状のものと筒状のものとを併用して配置してもよく、吸音材の配設数にも限定はない。また、送風ダクトの形状にも限定はない。

【0019】

図1〜図7に見るとおり、本発明の騒音低減方法においては、表皮材21と不織布22を積層してなる吸音材2を、板状あるいは心棒やパイプ等に巻きつけた筒状に加工して、送風ダクト1の内面にダクトの長手方向と略直角に、気流の上流側あるいは気流との接触面側に表皮材面を向けて配置することにより、送風ダクト内の騒音を効果的に低減することができる。

【0020】

吸音材の配設位置は、騒音低減性から、送風ダクトの全長を100とした場合に、空気流入口から20〜50の位置に少なくとも1ケ所配設することが好ましい。また、吸音材はその表皮材面の空気との接触面積が少なくとも前記ダクトの断面積の1/2〜4/5の大きさであることが好ましい。板状吸音材で表皮材を両側表面に有する場合には片面の接触面積である。

【0021】

さらに、送風ダクトの内壁に前記吸音材を内張りすると騒音をさらに低減させることができる。

【0022】

本発明においては、吸音材2として有機繊維不織布22の少なくとも片面に表皮材21を積層してなる積層体を用いるが、表皮材21が無塵紙であると、吸音材からの発塵が少ないのでクリーンルーム用送風ダクトに好適である。無塵紙としては、JIS B 9923に基づいて測定される0.3μm以上の発塵数が500個以下である無塵紙が発塵が少なく好ましい。クリーンルーム内における発塵を低減するためには、上記の発塵数は100個以下であることがさらに好ましく、特に好ましくは50個以下である。

【0023】

また、吸音材2は、吸音性能を考慮すると、表皮材である無塵紙の通気量が10cc/cm2・sec以下であることが好ましい。さらに好ましくは通気量が5cc/cm2・sec以下、特に好ましくは通気量が2cc/cm2・sec以下であるのがよい。なお、通気量は、JIS L 1096に基づいて測定される値である。

【0024】

無塵紙の形態は、紙、フィルム、不織布(乾式および湿式)など種々の形態であってよい。紙タイプの無塵紙としては、NBKP、LBKP等の天然パルプを原料とし、必要に応じて填料を使用した通常の紙に、合成樹脂エマルジョン等の樹脂で繊維を固着させた含浸紙等を挙げることができる。このような無塵紙としては、市販の無塵紙、例えば、商品名「OKクリーンペーパー」(富士製紙社製)をそのまま用いることもできる。

【0025】

フィルムタイプの無塵紙は、ポリプロピレン樹脂等の主原料に無機質充填剤および添加剤を混合した原料を、押出機により溶融押出して縦方向に延伸して基層を形成した後、2台のラミ層用押出機から溶融押出して基層の表裏両面にラミネートして3層構造とし、横方向に延伸する方法などにより得られる。

【0026】

不織布タイプの無塵紙は、構成繊維がステープル、フィラメントのいずれでもよく、製造コスト、強度特性の観点から、ポリエチレンやポリエステル等の熱可塑性長繊維で構成された不織布も好ましく使用される。特にスパンボンド製法により、繊維相互が部分的に接着されたサーマルボンド製布方法によるものが、吸音性の点で好ましい。このような不織布としては、市販の不織布、例えば、商品名「アクスター」(東レ社製)をそのまま用いることもできる。また、チョップドファイバー、パルプやステープルなどを抄紙してなるペーパーやフェルトなど、短繊維からなる湿式不織布も好ましく使用される。このような不織布としては、市販の不織布、例えば、商品名「KEVLER100%ペーパー」(王子製紙社製)をそのまま用いることもできる。

【0027】

上記した無塵紙の中でも、吸音特性が良く塵発生が少ないことから、紙または湿式不織布タイプの無塵紙が好ましく、特に湿式不織布タイプの無塵紙が好ましい。湿式不織布タイプの無塵紙としては、アラミド繊維を原料としたアラミドペーパーが耐久性に優れ、好適に用いられる。

【0028】

吸音材を構成する有機繊維不織布としては、短繊維不織布、長繊維不織布のいずれであってもよく、例えば、ニードルパンチ不織布、ウォータージェットパンチ不織布、メルトブロー不織布、スパンボンド不織布などが挙げられる。

【0029】

不織布を構成する有機繊維としては、合成繊維が好ましく、なかでもポリエステル繊維、ポリアミド繊維、アクリル繊維、ポリプロピレン繊維、ポリエチレン繊維等の熱可塑性繊維を挙げることができ、前記繊維素材を例えば湿式紡糸、乾式紡糸又は溶融紡糸等の公知の方法に従って製造したものを使用することができる。中でも、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ポリプロピレン繊維、ナイロン繊維が好ましく、これらの繊維単独、又は任意の割合で混合されたものであってもよい。特に、廃不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いも良く、成形加工性に優れる点より、ポリエステル繊維が最も好ましい。これらの熱可塑性繊維は、一部または全部が反毛(回収再生繊維)であってもよい。

【0030】

上記のポリエステル繊維は、エチレンテレフタレートを主たる繰り返し単位とするジカルボン酸とグリコールからなるポリエステル繊維をいい、ジカルボン酸成分としては、テレフタル酸、2,6−ナフタレンジカルボン酸、イソフタル酸、1,4−シクロヘキサンジカルボン酸などが挙げられる。また、グリコール成分としては、エチレングリコール、プロピレングリコール、テトラメチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール等が挙げられる。

【0031】

熱可塑性繊維の繊維長及び繊度は、特に限定されないが、繊維長は10mm以上が好ましい。フィラメントでもステープルでもよいが、ステープルの場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、短繊維が不織布から脱落しにくくなり、加工性から100mm以下とすることが好ましい。繊度は0.5〜30dtex、特に1.0〜10dtexのものが好適である。

【0032】

前記熱可塑性短繊維は、それぞれ単独で又は二種以上を混合して用いることができる。同種又は異種の繊維で、繊度や繊維長の異なる熱可塑性短繊維を混合して用いることもできる。この場合、繊維の混合比は任意であり、不織布の用途や目的に合せて適宜決定することができる。

【0033】

熱可塑性繊維と耐熱性繊維を併用した不織布も使用することができ、耐熱性繊維の具体例としては、例えば、アラミド繊維、ポリフェニレンスルフィド繊維、ポリベンズオキサゾール繊維、ポリベンズチアゾール繊維、ポリベンズイミダゾール繊維、ポリエーテルエーテルケトン繊維、ポリアリレート繊維、ポリイミド繊維、フッ素繊維及び耐炎化繊維から選ばれた一種又は二種以上の有機繊維を挙げることができる。なかでもアラミド繊維が好ましく、加熱収縮が少ない点よりパラ系アラミド繊維が特に好ましい。パラ系アラミド繊維としては、例えば、ポリパラフェニレンテレフタルアミド繊維(米国デュポン株式会社、東レ・デュポン株式会社製、商品名「KEVLAR」(登録商標))、コポリパラフェニレン−3,4’−オキシジフェニレンテレフタルアミド繊維(帝人株式会社製、商品名「テクノーラ」(登録商標))等の市販品が挙げられる。

【0034】

前記の耐熱性繊維における繊維長及び繊度は、特に限定されが、繊度は0.5〜30dtexが好ましく、特に1.0〜10dtexのものが好適に用いられ、繊維長は20〜100mm、特に40〜80mmの短繊維であることが好ましい。

【0035】

熱可塑性短繊維と耐熱性短繊維を併用した不織布においては、熱可塑性短繊維/耐熱性短繊維=95/5〜55/45(質量比)の比率であることが好ましい。加工性および経済性の点より、熱可塑性短繊維/耐熱性短繊維の比率(質量比)は、より好ましくは88/12〜65/35、さらに好ましくは85/15〜65/35であることが望ましい。

【0036】

熱可塑性繊維中には不織布の0.0001〜5.0dtexの細デニールの熱可塑性短繊維を含有させると耐摩耗性、吸音性に優れ、好ましい。細デニールの熱可塑性繊維としては、前述のポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる一種又は二種以上の繊維を挙げることができる。

【0037】

無塵紙と不織布との積層法としては、融着、縫合、接着剤による接着、さらには熱エンボス、超音波接着、接着樹脂によるシンター接着、熱接着シートによる接着、ウエルダーによる接着などの汎用の方法により結合、積層したものが使用される。なかでも、熱溶融接着剤粉末、又は熱接着性の低融点繊維、低融点フィルム、低融点ネット、低融点不織布等を無塵紙と不織布との間に挟みこんで熱処理して低融点物を溶融させ、不織布と無塵紙を部分的に接着したものが騒音低減性に優れ、好ましい。

【0038】

本発明の送風ダクトの騒音低減方法は、送風ダクトの騒音低減に幅広く適用することができる。半導体産業、精密機械産業、写真産業、医薬品産業、食品産業の工場などのクリーンルーム用送風ダクトの騒音の低減に好適に使用できるほか、クリーンベンチもしくはクリーンブースの送風口に配置してその騒音の低減をはかることができる。

【実施例】

【0039】

以下、実施例及び比較例を用いて本発明を更に具体的に説明するが、本発明は以下の実施例のみに限定されるものではない。なお、以下の実施例及び比較例における騒音(音量)の測定方法は次の通りである。

【0040】

〔音量の測定方法〕

後記吸音ボックスの空気流入口にヘアドライヤー(テスコム(株)製、TD12、吹出し口径=38mm)の吹出し口をつなぎ、「風あり」にして冷風(風速=18m/s)を送り、吸音ボックスの空気吹出し口に音量測定機(カスタム(株)製、SL−1370)を連結して吹出される空気の音量を測定(使用レンジ:Aレンジ)した。

【0041】

(参考例1)

東レ・デュポン株式会社製のパラ系アラミド繊維「ケブラー(登録商標)」ステープル(1.7dtex×51mm、280℃での乾熱収縮率0.1%以下、LOI値29)と、東レ株式会社製のポリエステルステープル(1.7dtex×51mm)を30:70の重量比で混繊し、カード工程を経たウエブをニードルパンチ方式により厚さ10mm、目付400g/m2、嵩高度0.04g/cm3の不織布を得た。

【0042】

この不織布の上に、東京インキ株式会社製のEVAパウダー2030−Mを10g/m2振りまき、140℃×1分間連続的に熱処理した後、表皮材として、0.3μm以上の発塵数が32個である無塵紙 王子製紙株式会社製KEVLAR(登録商標)100%ペーパー(目付72g/m2、厚さ95μm、通気量0.93cc/cm2・sec)を重ね合わせた状態で冷却ロールで押えて接着して図1に示す層構成の吸音材を得た。

【0043】

(実施例1)

溝付4角状のアルミ棒を柱とし、壁面材料としてPMMA板を用いてボックス内寸法が315mm×165mm×165mmの吸音ボックスを作成し、その全壁面に、参考例1で得られた吸音材を表皮材面を表面にして内張りし、同じ吸音材を165mm×100mmの大きさに切断して得た板状吸音材を、ボックスの底板の長辺と直角に、表皮材面を空気流入口側にして、空気流入口から75mmの位置内に配置して、図2に示す構造の吸音ボックスを作成した。内張り後のボックス内面の寸法は300mm×140mm×140mmであった。得られた吸音ボックスにヘアードライヤーを接続して音量を測定したところ、音量は86.4dBであった。

【0044】

(実施例2)

実施例1で作成したのと同じ吸音ボックスの内壁に、参考例1で得られた吸音材を、実施例1と同様に内張りし、別に実施例1で用いたのと同じ大きさに3枚切断して、いずれもボックスの長辺と直角に、しかも表皮材面が空気流入口側になるように、空気流入口から75mm、155mm、235mmの位置に配置して、図4に示す構造の吸音ボックスを得、実施例1と同様にヘアードライヤーからの音量を測定したところ、86.4dBであった。

【0045】

(実施例3)

アルミ製のパイプ(径10φ/8φ)の周囲に参考例1で得られた吸音材を表皮材面を外側にして巻きつけてパイプ状吸音材(径25〜30φ)を9本作成した。実施例1で作成したのと同じ吸音ボックスの内壁に参考例1の吸音材を内張りし、9本のパイプ状吸音材を内部に、いずれもボックスの長辺と直角に、空気流入口から65mm、155mm、235mmの位置にパイプの中心を配置して図5および図6に示す構造の吸音ボックスを作成した。実施例1と同様にしてヘアードライヤーからの音量を測定したところ、音量は83.4dBであった。

【0046】

(実施例4)

実施例3において作成したパイプ状吸音材2本を、実施例2と同様に吸音材を内張りした吸音ボックスの空気流入口から65mmの位置で、ほぼ中央あたりの高さの位置に並べて配置して図7に示す構造の吸音ボックスを作成した。実施例1と同様にして測定した音量は87.0dBであった。

【0047】

(実施例5)

実施例4において、円筒状吸音材の配置位置を空気流入口から235mmの位置にした他は実施例4と同じ吸音ボックスを作成し、同様に音量を測定したところ、95.0dBであった。

【0048】

(比較例1)

実施例1で作成した内張りをしない吸音ボックスのヘアドライヤーからの音量は101.6dBであった。

【図面の簡単な説明】

【0049】

【図1】本発明に用いる吸音材の層構成を示す断面図である。

【図2】箱型の送風ダクト内面の空気流入口に近い位置に板状の吸音材を1枚配設した態様を示す送風ダクト1の正面斜視図である。

【図3】円筒型ダクトの内面に半円形の吸音材を1枚配設した態様を示す斜視図である。

【図4】ダクトの枠を図示しない、箱型のダクトの内壁に吸音材を内張りし、内部に3枚の板状吸音材を設置した態様を示すダクトの正面斜視図である。

【図5】円筒型吸音材を3本ずつ空間を置いて、しかもダクト内の空気が円筒型吸音材を迂回して流れるように3列に配設し、さらにダクトに吸音材を内張りした態様を示す送風ダクトの正面図である。

【図6】図5に示した送風ダクトの正面斜視図である。

【図7】2本の円筒状吸音材を配置し、吸音材を内張りした態様を示す送風ダクトの正面図である。

【符号の説明】

【0050】

1 送風ダクト

11 空気流入口

12 空気吹出し口

2 吸音材

21 表皮材面

22 不織布面

3 アルミ製パイプ

【特許請求の範囲】

【請求項1】

送風ダクトの騒音低減方法であって、有機繊維不織布の少なくとも片面に表皮材を積層してなる板状または筒状の吸音材を前記ダクトの長手方向と略直角に、しかも気流の上流側あるいは気流との接触側に前記表皮材面を配設することを特徴とする送風ダクトの騒音低減方法。

【請求項2】

前記吸音材が、前記ダクトの全長を100とした場合に上流側から20〜50の位置に設置される請求項1に記載の送風ダクトの騒音低減方法。

【請求項3】

前記吸音材が、表皮材面の空気接触面積が前記ダクトの断面積の1/2〜4/5の大きさである請求項1または2に記載の送風ダクトの騒音低減方法。

【請求項4】

前記送風ダクトの内側をさらに吸音材を内張りする請求項1〜3のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項5】

前記表皮材が、JIS B 9923に基づいて測定される0.3μm以上の発塵数が500個以下の無塵紙である請求項1〜4のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項6】

前記無塵紙が、JIS L 1096に基づいて測定される通気量が10cc/cm2・sec以下である請求項5に記載の送風ダクトの騒音低減方法。

【請求項7】

前記無塵紙が、アラミドペーパーである請求項5または6に記載の送風低減方法。

【請求項8】

前記不織布が、熱可塑性短繊維または熱可塑性短繊維と耐熱性短繊維とからなる請求項1〜7のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項9】

前記送風ダクトがクリーンルーム用送風ダクトである請求項1〜8のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項1】

送風ダクトの騒音低減方法であって、有機繊維不織布の少なくとも片面に表皮材を積層してなる板状または筒状の吸音材を前記ダクトの長手方向と略直角に、しかも気流の上流側あるいは気流との接触側に前記表皮材面を配設することを特徴とする送風ダクトの騒音低減方法。

【請求項2】

前記吸音材が、前記ダクトの全長を100とした場合に上流側から20〜50の位置に設置される請求項1に記載の送風ダクトの騒音低減方法。

【請求項3】

前記吸音材が、表皮材面の空気接触面積が前記ダクトの断面積の1/2〜4/5の大きさである請求項1または2に記載の送風ダクトの騒音低減方法。

【請求項4】

前記送風ダクトの内側をさらに吸音材を内張りする請求項1〜3のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項5】

前記表皮材が、JIS B 9923に基づいて測定される0.3μm以上の発塵数が500個以下の無塵紙である請求項1〜4のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項6】

前記無塵紙が、JIS L 1096に基づいて測定される通気量が10cc/cm2・sec以下である請求項5に記載の送風ダクトの騒音低減方法。

【請求項7】

前記無塵紙が、アラミドペーパーである請求項5または6に記載の送風低減方法。

【請求項8】

前記不織布が、熱可塑性短繊維または熱可塑性短繊維と耐熱性短繊維とからなる請求項1〜7のいずれか1項に記載の送風ダクトの騒音低減方法。

【請求項9】

前記送風ダクトがクリーンルーム用送風ダクトである請求項1〜8のいずれか1項に記載の送風ダクトの騒音低減方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−187324(P2007−187324A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2004−19262(P2004−19262)

【出願日】平成16年1月28日(2004.1.28)

【出願人】(593049431)高安株式会社 (15)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願日】平成16年1月28日(2004.1.28)

【出願人】(593049431)高安株式会社 (15)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

[ Back to top ]