逆止弁およびその製造方法

【課題】 磁場の中で流体を流動させ、該流動エネルギーにより、流体に含まれる荷電物質を分離する分離装置と方法において、小形の磁石による比較的低い磁束密度にによっても実用的な程度に分離できる、荷電物質分離デバイスおよび荷電物質の分離方法を提供すること。

【解決手段】 分離を行う流路部分である分離室を小さくして、一つの分離室に於ける分離能は小さくても分離の速度を速くし、それを多段配置することによって、分離能と速度を同時に向上させることが出来る。

【解決手段】 分離を行う流路部分である分離室を小さくして、一つの分離室に於ける分離能は小さくても分離の速度を速くし、それを多段配置することによって、分離能と速度を同時に向上させることが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルム状の弁体を持つ逆止弁に関し、特に、マイクロ流体デバイス、即ち、部材に微小な流路が形成された化学・生化学用微小デバイスに組み込まれ、或いは接続されて好適に使用される微小な逆止弁及びその製造方法に関する。

【背景技術】

【0002】

直径1〜500μm程度の微細な流路用の逆止弁として、通常の寸法、即ちミリメートルオーダー以上の寸法の逆止弁と同じ構造を微小化して組み込むことは相当にに困難である。このような、微細な流路に好適な逆止弁の構造として、特許文献1や特許文献2に、舌片状の弁体を持つ逆止弁が開示されている。

【0003】

これらは、シート状の部材の一部に、該シート状部材の表裏を貫通する貫通溝により囲まれた部分として舌片状の弁体を形成し、該シート状の部材を、流路となる溝や貫通孔を有する部材と積層して、該弁体の一方の側が常態で弁座に接している逆止弁を形成している。本構造は、微小な弁体がその一部に形成された通常寸法のシート状部材を他の部材と位置を合わせて積層する方法により逆止弁を製造できるため、微小な弁体をしかるべき位置に正確に接着する困難が排除され、容易に微小な逆止弁を形成できる。

【0004】

しかしながら、上記の弁体は、常態で平面状の弁体が弁座に接しているだけであるため、僅かなリークが生じがちであり、流速が極低い場合には逆止弁として機能しない場合があった。

【0005】

【特許文献1】特開2002-086399号公報

【特許文献2】米国特許公開US2002/0155010/A1号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、順方向、逆方向共にリークが無く、流速が極低い場合にも逆止弁として機能する逆止弁で、かつ、マイクロ流体デバイスに使用可能な微小な逆止弁、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決する方法について鋭意検討した結果、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなる弁体を使用し、該弁体が弾性的に付勢されて弁座に接するよう設けた逆止弁により、微細流路内における流体が、順方向及び逆方向共にリークを生じず、流速が低い場合であっても逆止弁として機能することを見出し、本発明を完成するに至った。

【0008】

即ち、本発明は、微細流路の途上に、可撓性の弁体、弁座及び弁体が可動できる弁室が設けられ、

微細流路の一方から流体を流した際には弁体が弁座から離れて流体が流通し、逆方向から流体を流した際には弁体が弁座と接して流体の流通が遮断される逆止弁であって、

前記弁体が、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなり、

該弁体が弾性的に付勢されて弁座に接するよう設けられている逆止弁を提供するものである。

【0009】

また、本発明は、上記逆止弁の製造方法であって、

シート状の可撓性部材の少なくとも前記弁体と成す部分に他の素材から成る層状の可撓性部材を接合し、該接合部に前記弁体となる部分を囲むように貫通溝を形成して前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層する逆止弁の製造方法を提供するものである。

【0010】

さらに本発明は、上記逆止弁の製造方法であって、

支持体上に活性エネルギー線硬化性樹脂組成物を塗布し、弁体となす部分を囲む貫通溝となす部分以外の部分に活性エネルギー線を不十分に照射して、流動性は喪失するが重合性官能基は残存している程度に硬化させたシート状の可撓性部材を形成し、

該シート状の可撓性部材に、活性エネルギー線硬化性のゲル状の可撓性部材を得る可撓性部材材料を塗布して、弁体となる部分に活性エネルギー線を照射した後、非照射部の未硬化成分を除去することにより、前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層する逆止弁の製造方法を提供するものである。

【発明の効果】

【0011】

本発明は、常態でフィルム状の弁体が弁座方向に付勢されて弁座を押さえつけていて、順方向、逆方向共にリークが無く、流速が極低い場合にも逆止弁として機能する逆止弁で、かつ、マイクロ流体デバイスに好適に使用可能であるまた、順方向に流す場合に、一定圧力未満では流路は遮断されていて、それ以上の圧力で流路は連絡し、且つ、その繰り返しが可能なため、常態において流体が自重などにより流動することなく良好に機能する。

【発明を実施するための最良の形態】

【0012】

本発明の逆止弁は、微細流路の途上に、可撓性の弁体、弁座及び弁体が可動できる弁室が設けられ、微細流路の一方から流体を流した際には弁体が弁座から離れて流体が流通し、逆方向から流体を流した際には弁体が弁座と接して流体の流通が遮断される逆止弁であって、前記弁体が、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなり、該弁体が弾性的に付勢されて弁座に接するよう設けられているものである。

【0013】

本発明の逆止弁を構成する弁体は、常態において反りを生じるよう接合されたフィルム状の接合体からなるものである。該弁体は、弁体が弁座を押さえつけるように、弾性的に付勢されて弁座に接しており、本逆止弁の両側の流体の圧力差が無い場合には微細流路が閉状態となっている。

【0014】

上記のような反りは、外部の環境(温度、湿度、接触する溶媒等)に応じて膨張/収縮の度合いが異なるか、あるいは、硬化収縮率が異なる等の2以上の異種の材料(以下、煩雑さを避けるために、弁体が2つの層状の可撓性部材、即ち第1可撓性部材および第2可撓性部材、から成る場合について説明する。それに付加された第3層以上の層があっても話は同様である。)が接合されていることにより発生している。

【0015】

このような反る力を発生する弁体は、例えば次のようなものがある。

(1)弁体を、製造後に製造中より収縮するが、その収縮率が互いに異なる2つの素材の可撓性部材が接合された弁体。該2つの素材としては、例えば下記を例示できる。

(a)固化温度から常温に冷却されたときに収縮の程度が異なる素材、例えば熱膨張率の互いに異なる重合体、溶融温度が互いに異なる熱可塑性樹脂、熱可塑性樹脂と熱硬化性樹脂、重合体と金属などの無機物。これらは、弁体を溶融成型や溶融キャスト法で形成する場合などに好ましい。

(b)硬化収縮率が互いに異なる熱又はエネルギー線硬化性樹脂、熱又はエネルギー線硬化性樹脂と金属などの無機物等。これらは、エネルギー線硬化により形成する場合に好ましい。

(c)溶剤溶解性の樹脂と該溶剤で膨潤しない樹脂、溶剤溶解性の樹脂と金属などの無機物。これらは、溶剤キャスト法で形成する場合に好ましい。

(d)2つの可撓性部材の一方がゲル、他方がゲルでない素材であり、接合後にゲルを乾燥させてキセロゲルとしたもの。但しこの場合、該キセロゲルは、逆止弁の使用状態に於いて、逆止弁に流す流体によってはゲル化しないもの、若しくは、流す流体による膨潤度は、製造時のゲルの膨潤度より低いものとする。

【0016】

勿論上記の組み合わせや、種々のバリエーションがある。上記(1)の場合には、一般的には本逆止弁の製造に当たり、反った状態の弁体を弁座に押しつけるように装着することになる。但し、上記(1)(b)の場合には、弁体を構成する素材の少なくとも一方が不完全硬化状態で、かつフラットであるような弁体を弁室に装着し、その後、該素材を完全硬化させることによって反りを発生させる方法を採ることも好ましい。

【0017】

また、

(2)製造後の状態ではフラットな弁体であるが、該逆止弁の使用状態では使用する流体と接触して前記反る力が発生する様な、2つの素材の可撓性部材が接合された弁体。該2つの素材としては、例えば下記を例示できる。

(a)2つの可撓性部材の一方が逆止弁に流す流体により膨潤し、他方が膨潤しないもの。例えば、一方のみがゲル化するもの。膨潤しないものとしては耐溶剤(溶剤は水であっても良い)性の架橋又は非架橋有機重合体、金属などの無機物を例示できる。

(b)2つの素材の、逆止弁に流す流体による膨潤度が互いに異なるもの。例えば架橋度が異なる架橋重合体。

【0018】

本発明の弁体の平面形状や寸法は任意である。例えば、一方の端に線状の固定端を持つ舌片状、対向する辺が固定端となった矩形、周辺部に3以上の固定部を持つ三角形や矩形や星形や円形、固定部を持たない矩形や円形であり得る。

これらの中で、舌片状が、製造が容易で動作が確実なため好ましく、該舌片は、U字形、コの字形、又は台形が好ましい。該舌片は、固定端である基部に於ける幅が長さの1.0〜2倍が好ましく、1.1〜1.8倍が更に好ましく、1.2〜1.6倍が最も好ましい。この範囲とすることにより、弁体のねじれを抑制し、開閉、切り替え、流量調節、逆止などの動作が確実で再現性のあるものにすることが出来、かつ、寸法も過度に大きくならない。

【0019】

微小な逆止弁を作製する場合には、微小な弁体をしかるべき位置に正確に固定することは相当に困難となる。このような場合には、次のような構造とすることが、上記困難を回避出来るため好ましい。

(1)舌片状の弁体の場合、弁体の基部にそれより大きな、例えば弁体の10〜10000倍の面積を持つ固定部が着いた弁部材を形成し、弁体部のみを可動部として残して、前記固定部を逆止弁の部材に埋め込んだ形状。

(2)舌片状の弁体の場合、本逆止弁全体に渡るシート状の前記可撓性部材の一部に、コの字型やUの字型の貫通溝で囲まれた舌片状の弁体が形成された形状。

弁体の形成順序は任意であり、例えば上記(2)の場合、一方の可撓性部材に貫通溝で囲まれた舌片状部分を形成した後、該部分に他方の可撓性部材を接合しても良いし、一方の可撓性部材の一部又は全体に他方の可撓性部材を接合し、弁体となる部分の周囲部を貫通溝を形成して舌片状の弁体と成しても良い。上記の貫通溝は、例えばフォトリソグラフィー、レーザー切断機、機械的な打ち抜きや切り取り、プラズマ加工により形成できる。

【0020】

弁体の他の好ましい形状としては、弁体の周囲の2点、3点、又は4点で弁室の壁に固定されている形状がある。

【0021】

また、弁体は、固定部を持たない形状も好ましい。このような弁体は、弁体の製作が容易で、かつ、該弁体を固着することなく弁室に装着するだけでよいため、弁体と弁座の位置合わせの必要がなく好ましい。

【0022】

前記弁体寸法は任意であり、流路の寸法によって好適に設定できるが、舌片状の弁体または弁体の周囲の複数の点で弁室の壁に固定されている形状弁体の一辺は10μm〜10mmが好ましく、30μm〜3mmがさらに好ましく、100μm〜1mmが最も好ましい。固定部を持たない形状の弁体の場合には、一辺は100μm〜10mmが好ましく、200μm〜5mmがさらに好ましく、300μm〜3mmが最も好ましい。この下限未満では製造が困難となり、上限を超えるとデッドボリュームが過大となりがちである。

【0023】

弁体を構成する2つの可撓性部材の厚み方向の形状は任意であり、例えば、一定厚みのフィルム状、厚みがテーパー状に変化するフィルム状、枠や支持部が厚くその他の部分がフィルム状等であり得るが、一定厚みのフィルム状であることが製造が容易であり好ましい。

【0024】

前記弁体の厚みの下限は任意であるが、1μm以上が好ましく、5μm以上が更に好ましく、10μm以上が更に好ましい。前記弁体の厚みの下限は、上記範囲であって、かつ、本逆止弁に接続される流路や弁座の直径の1/10以上であることが好ましく、該流路の直径の1/5以上であることが好ましい。前記流路の直径は、流路の断面形状が円以外の場合には、相当する断面積の円の直径とする。前記弁体の厚みをこの下限以上にすることにより、順方向の最小流通圧力を大きくすることが可能になり、又製造も容易になる。

【0025】

前記弁体の厚みの上限も任意であるが、500μm以下であることが好ましく、300μm以下であることが更に好ましく、150μm以下であることが最も好ましい。前記弁体の厚みの上限は、上記範囲であって、かつ、流路の直径の10倍以下であることが好ましく、5倍以下であることが更に好ましく、2倍以下であることが最も好ましい。上記上限以下とすることで、該弁体の曲率を大きくすることが容易になるため弁体を小さくでき、微小な逆止弁の形成が容易になる。なお、弁体の厚みが場所により異なる場合には、前記弁体の厚みは平均厚みとする。

【0026】

2つの可撓性部材の厚み比は任意であるが、好適な比は2つの可撓性部材の硬度の違いに依存する。一方の可撓性部材の「引張弾性率物性×厚み]の値を他方の可撓性部材の該値の好ましくは1〜100倍、さらに好ましくは1〜10倍、最も好ましくは1〜3倍にする。この範囲とすることにより、耐久性のある弁体が得れれ易く、曲率の大きな弁体が得られ易い。しかし、一方の可撓性部材の素材がゲルである場合には、ゲルのヤング率は他方の素材のヤング率に比べて数桁低い場合が多いので、前記他方の素材の厚みを上記範囲まで薄くすることが困難な場合には、前記他方の素材の厚みは出来るだけ上記範囲に近づけることが好ましい。なお、一般にゲルの引張弾性率の測定は困難であるため、曲げ剛性率の3倍を引張弾性率として良い。

【0027】

本発明で使用する弁体は、本逆止弁の使用条件に於いて、曲率が好ましくは0.03〜10(mm−1)、さらに好ましくは、0.1〜3(mm−1)、最も好ましくは、0.3〜1(mm−1)である。

【0028】

弁体を構成する可撓性部材の素材は任意であり、後述の、本発明の逆止弁の躯体を構成する部材と同様であるが、有機重合体(以下、単に「重合体」と称する)が、好適な弾性率を有し、成形性も良いため好ましい。有機重合体は架橋重合体であることが、クリープが少なく、付勢力の経時変化が少ないため好ましい。

【0029】

可撓性部材の厚みは任意であるが、好適な厚みは引張弾性率に依存し、引張弾性率が大きいほど薄くすることが好ましい。例えば、「引張弾性率物性×厚み]の値を好ましくは0.1〜10kPam、更に好ましくは0.3〜3kPamである。

【0030】

可撓性部材は、互いに良好に接合させる為に、共有結合できる官能基を表面に有することが好ましい。このような官能基を導入する方法は任意であるが、例えば下記の方法を例示できる。即ち、

(i)重合体から成る可撓性部材に未反応の単量体を残存させておく方法。本方法は、インサイチュー重合の場合に好適であり、例えば完全硬化するには不十分な線量のエネルギー線照射により実施することが出来る。

(ii)重合体から成る可撓性部材を、互いに重合しない2種以上の重合性官能基を有する単量体の重合体で構成する方法。互いに重合しない2種以上の重合性官能基を有する単量体とは、例えば、エポキシ基、イソシアナト基、クロルアルデヒド基、アルデヒド基などの縮合重合性官能基と、(メタ)アクリロイル基やビニル基などの付加重合性エチレン基の両者を分子内に有する単量体を言う。エポキシ基などの代わりに、水酸基、アミノ基、カルボキシル基など、上記の官能基と縮重合する官能基を有する単量体であっても良い。

(iii)可撓性部材を、例えば分子内に(メタ)アクリロイル基やエポキシ基を持つシランカップリング剤などの表面処理剤で処理し、表面に温度応答性ゲル素材に含有される単量体と共重合可能な官能基を導入する方法。本方法は、可撓性部材がガラスやアルミニウムなどの無機素材で形成されている場合に好適であり、また分子内に水酸基を有する単量体の重合体の場合に好ましい。

(iv)過マンガン酸(塩)処理、オゾン処理、プラズマ処理、コロナ処理などの処理による水酸基、カルボキシル基、カルボニル基の導入。本方法は、弁体を接着により形成する場合に好適である。

【0031】

2つの可撓性部材の接合方法は任意であり、例えば、接着剤による接着、熱融着、超音波融着、不完全硬化状態の重合体を接触させて完全硬化させる固着、インサイチュー重合により形成と同時に接合する方法、重合体溶液の塗布乾燥による固着などを利用できる。

【0032】

本発明の逆止弁の外形は特に限定されず、用途目的に応じた形状を採りうる。例えば、フィルム状、板状、棒状、管状、円筒状、その他複雑な形状の成型物などであり得るが、マイクロ流体デバイスとの一体化しやすさ及び成形しやすさの面から、フィルム状又は板状であることが好ましい。

【0033】

本発明の逆止弁は、他の機構が形成されたマイクロ流体デバイスに組み込むことも好ましく、他の部材や他の機構と積層や接着などにより一体化することも好ましい。また、複数の逆止弁を1つの部材中に形成することも可能であり、製造後、これらを切断して複数の逆止弁とすることも可能である。

【0034】

本発明の逆止弁は、部材内部に微細な毛細管状の流路(以下、単に「流路」と称する場合もある)を有し、該流路内に設けられた弁座を、前記弁体が押さえる方向に付勢されて接触することで、常態、即ち弁体両側の圧力差がない場合、では流路を遮断している。そして、順方向に一定以上の圧力が掛かると、流体は弁体を押し上げて流れ、流路は連絡する。逆方向では流体の圧力にかかわらず遮断されており流体は流れない。

【0035】

弁体は、常態で弁座に接触して流路を遮断していれば、弁体が弁座を押さえる力は任意であるが、下限は好ましくは順方向の流体の圧力差にして0.5kPa以上、さらに好ましくは1kPa以上、最も好ましくは2kPa以上である。この範囲とすることで、順方向及び逆方向に対して、上記範囲以下の僅かな圧力差における該逆止弁の漏洩を防ぎ、流路を確実に遮断することが出来る。また、上限は、好ましくは順方向の流体の圧力差にして100kPa以下、さらに好ましくは50kPa以下、最も好ましくは20kPa以下である。この範囲とすることで、弁体の製造が容易になる。しかし、弁体が弁座を押さえる力の上限は、本逆止弁を順方向に使用して、一定以上の圧力で開放する安全弁や平衡弁の機能を持たせる場合には、任意に高くすることが出来る。

【0036】

弁体が弁座を押さえる力は、弁体を構成する2つの部材の少なくとも一方の厚みを増す、弁体を構成する2つの部材の膨張/収縮の度合いの差を増す、弁体を構成する2つの部材のヤング率を増すことなどの方法で大きくすることが出来る。

【0037】

流路断面の幅(本逆止弁の外形が板状やフィルム状などの場合には、流路断面と同じ面の逆止弁の断面において本逆止弁の外形が棒状等の場合には、互いに直角な任意の方向を幅及び高さとしてよい。)は任意であり、好ましくは1〜1000μm、さらに好ましくは3〜500μm、最も好ましくは5〜300μmである。流路断面の高さも任意であり、好ましくは1〜3000μm、さらに好ましくは3〜1000μm、最も好ましくは5〜500μmである。これらの範囲内の場合に本発明の効果が十分に発揮される。

【0038】

また、流路の断面積は好ましくは1μm2〜1mm2であり、更に好ましくは10μm2〜0.1mm2である。この寸法未満である場合、製造上の困難が増加する上、液体の遮断性が低下する傾向にあるので好ましくなく、また、この寸法を超えると、逆止弁の耐圧性と応答速度が低下する傾向にあるので好ましくない。

【0039】

弁座は弁体が押さえることにより流路を遮断する部分であり、流路内開口部の周囲部である。弁座の構造は任意であり、例えば平面に開けられた孔の周囲、筒の先端、舌片状の弁体の固定端側から該弁体の中ほどまで、弁体に接して弁体の面と平行に伸びた流路の端部付近の周囲部等であり得る。これらの中で、上記流路の端部付近の周囲部であることが、構造が単純で製造が容易であるため好ましい。流路内開口部の平面形状も任意であり、用途目的によって設計できる。例えば、順方向の圧力損失を低くするためには、前記弁座の開口面積を大きくしたり、弁座の平面形状を弁体の長さ方向に短く、幅方向に長い形状が好ましい。

【0040】

弁室は弁体が可動な空間であり、その構造や形状は任意である。流路の一部であっても良いし、弁体の形状に応じた形状に形成しても良い。弁体と平行な方向に伸びる流路の一部とすることが、構造が単純で製造が容易なため好ましい。

【0041】

特に、弁体が固着部を持たないタイプのものである場合には、弁室は、縦横厚み方向共に弁体より僅かにかに大きくし、弁体が弁室内で動き回ることなく、流体を流す力によって僅かに変形することが可能な空隙を残す寸法にすることが好ましい。

【0042】

弁座に接続される流路や弁室に接続される流路の形状や構造も任意であるが、溝を有するフィルム状部材や板状部材に設けられた溝が他の部材と積層されることにより形成された形状であることが、構造が単純で製造が容易なため好ましい。

【0043】

本発明の逆止弁の躯体及び弁体の素材は任意であり、ガラス、石英のような結晶、シリコンのような半導体、ステンレススチールのような金属、セラミック、炭素、重合体などであり得るが、重合体が、製造が容易であり好ましい。

【0044】

重合体は、単独重合体であっても、共重合体であっても良く、また、熱可塑性重合体であっても、熱硬化性重合体であっても良い。生産性の面から、熱可塑性重合体又はエネルギー線硬化性組成物の硬化物であることが好ましい。

【0045】

本発明の逆止弁を形成する部材に使用できる重合体としては、例えば、ポリスチレン、ポリ−α−メチルスチレン、ポリスチレン/マレイン酸共重合体、ポリスチレン/アクリロニトリル共重合体の如きスチレン系重合体;ポルスルホン、ポリエーテルスルホンの如きポリスルホン系重合体;ポリメチルメタクリレート、ポリアクリロニトリルの如き(メタ)アクリル系重合体;ポリマレイミド系重合体;

【0046】

ビスフェノールA系ポリカーボネート、ビスフェノールF系ポリカーボネート、ビスフェノールZ系ポリカーボネートの如きポリカーボネート系重合体;ポリエチレン、ポリプロピレン、ポリ−4−メチルペンテン−1の如きポリオレフィン系重合体;塩化ビニル、塩化ビニリデンの如き塩素含有重合体;酢酸セルロース、メチルセルロースの如きセルロース系重合体;

【0047】

ポリウレタン系重合体;ポリアミド系重合体;ポリイミド系重合体;ポリ−2,6−ジメチルフェニレンオキサイド、ポリフェニレンサルファイドの如きポリエーテル系又はポリチオエーテル系重合体;ポリエーテルエーテルケトンの如きポリエーテルケトン系重合体;ポリエチレンテレフタレート、ポリアリレートの如きポリエステル系重合体;エポキシ樹脂;ウレア樹脂;フェノール樹脂などが挙げられる。

【0048】

これらの中でも、接着性が良好な点などから、スチレン系重合体、(メタ)アクリル系重合体、ポリカーボネート系重合体、ポリスルホン系重合体、ポリエステル系重合体が好ましい。

【0049】

エネルギー線硬化性組成物を構成するエネルギー線硬化性化合物は、ラジカル重合性、アニオン重合性、カチオン重合性等の任意のものであってよい。

エネルギー線硬化性化合物は、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみエネルギー線により重合するものも使用することができる。

【0050】

そのようなエネルギー線硬化性化合物としては、重合性の炭素−炭素二重結合を有するものが好ましく、中でも、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも硬化するマレイミド系化合物が好ましい。

【0051】

エネルギー線硬化性化合物として好ましく使用することができる架橋重合性の(メタ)アクリル系単量体としては、例えば、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,8−オクタンジオールジ(メタ)アクリレート、2,2’−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、

【0052】

2,2’−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドの如き2官能単量体;

【0053】

トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートの如き3官能単量体;ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能単量体;ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能単量体などが挙げられる。

【0054】

また、エネルギー線硬化性化合物として、重合性オリゴマー(プレポリマーとの呼ばれる)を用いることもでき、例えば、重量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーしては、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂などが挙げられる。

【0055】

マレイミド系の架橋重合性のエネルギー線硬化性化合物としては、例えば、4,4’−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N’−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N’−1,4−フェニレンジマレイミド、N,N’−ジフェニルメタンジマレイミド、N,N’−ジフェニルエーテルジマレイミド、

【0056】

N,N’−ジフェニルスルホンジマレイミド、1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4’−イソプロピリデンジフェニル=ジシアナート・N,N’−(メチレンジ−p−フェニレン)ジマレイミドの如き2官能マレイミド;N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミドなどが挙げられる。

【0057】

マレイミド系の架橋重合性オリゴマーとしては、例えば、ポリテトラメチレングリコールマレイミドカプリエート、ポリテトラメチレングリコールマレイミドアセテートの如きポリテトラメチレングリコールマレイミドアルキレートなどが挙げられる。マレイミド系の単量体やオリゴマーは、これら同士、及び/又はビニル単量体、ビニルエーテル類、アクリル系単量体の如き重合性炭素・炭素二重結合を有する化合物と共重合させることもできる。これらの化合物は、単独で用いることもでき、2種類以上を混合して用いることもできる。

【0058】

エネルギー線硬化性組成物には、必要に応じて、光重合開始剤を添加することもできる。光重合開始剤は、使用するエネルギー線に対して活性であり、エネルギー線硬化性化合物を重合させることが可能なものであれば、特に制限はなく、例えば、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤であって良い。また、光重合開始剤は、マレイミド化合物であって良い。

【0059】

混合使用できる単官能マレイミド系単量体としては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミド;N−シクロヘキシルマレイミドの如きN−脂環族マレイミド;N−ベンジルマレイミド;N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、

【0060】

2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミド;N−ベンジル−2,3−ジクロロマレイミド、N−(4’−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミド;ヒドロキシフェニルマレイミドの如き水酸基を有するマレイミド;N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミド;

【0061】

N−メトキシフェニルマレイミドの如きアルコキシ基を有するマレイミド;N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミド;N−(1−ピレニル)マレイミドの如き多環芳香族マレイミド;N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミド等が挙げられる。

【0062】

エネルギー線としては、紫外線、可視光線、赤外線の如き光線;エックス線、ガンマ線の如き電離放射線;電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられる。また、部材はポリマーブレンドやポリマーアロイであっても良いし、発泡体、積層体、その他の複合体であっても良い。また、部材は改質剤、着色剤など、その他の成分を含有していても良い。

【0063】

改質剤としては、例えば、シリコンオイルやフッ素置換炭化水素の如き疎水化剤(撥水剤);アニオン系、カチオン系、ノニオン系などの界面活性剤、シリカゲルの如き無機粉末、ポリビニルピロリドンの如き親水性重合体などの親水化剤;引張弾性率を調節するための可塑剤などが挙げられる。着色剤としては、例えば、任意の染料や顔料、蛍光性の染料や顔料、紫外線吸収剤が挙げられる。

【0064】

[実施態様]

本発明の逆止弁の実施態様について説明する。なお、同じ機能を持つ機構は各実施態様に共通した同じ番号で示す。なお、下記説明に於かる流入側と流出側は、順方向に流す場合の方向である。

【0065】

本発明の第1態様は、図1、図2に示したように、表面に流出側流路(1)となる溝(1)と、弁体(15)が入り込む弁室(2)となる凹部(2)を有する板状の第1部材(3)、貫通溝(4)で囲まれた部分として、弁体(15)を構成する舌片状の第1可撓性部材(5)部分をその一部に有するフィルム状の第2部材(6)、及び、表面に流入側流路(7)となる溝を有する板状の第3部材(8)が積層して固着されており、第1可撓性部材(5)の第1部材(8)側には、フィルム状(層状)の第2可撓性部材(9)が接合されて弁体(15)とされている。

【0066】

第1部材(3)に設けられた流出側流路(1)の一方の端(図2中左側)は第2部材(6)及び第3部材(8)に開けられた連絡孔(10)を経て本逆止弁外に開口しており、流出口(11)とされる。流出側流路(1)の他端(図2中右側)は弁室(2)に接続されている。

【0067】

第3部材(8)の流入側流路(7)の一方の端(図2中左側)は、第2部材(6)に設けられた舌片状の弁体(15)の基部側から弁体(15)と重なるように弁体(15)の中央部まで形成されており、弁体(15)と第3部材(8)が接触する部分が弁座(12)として機能する。第3部材(8)の流入側流路(7)の他方の端(図2中右側)は、第3部材(8)に開けられた連絡孔(13)を通じて、本逆止弁外に開口しており、流入口(14)とされる。

【0068】

本第1態様の弁体(15)は、第2可撓性部材(9)が乾燥状態において舌片状の第1可撓性部材(5)と同じ寸法を持ち、弁体(15)は乾燥状態でフラットである。第2可撓性部材(9)として、使用する流体により膨潤してゲルとなる架橋重合体を使用する。該可撓性部材(9)は、ゲルとなりうる架橋重合体を与える単量体組成物を舌片状の第1可撓性部材(5)に塗布し、エネルギー線照射により重合硬化させて該可撓性部材(9)を形成すると同時に舌片状の第1可撓性部材(5)に接合する方法で形成できる。

【0069】

本第1態様の逆止弁は、使用状態では第2可撓性部材(9)が流通流体により膨潤して、弁座(12)側に反ろうとして付勢し、弁座(12)を押さえつけた状態となる。

【0070】

第1部材(3)や第3部材(8)の溝の形成方法は任意であり、例えば射出成型や光造形法により溝を有する部材を直接形成する方法、、エッチング工程を有するフォトリソグラフィー、機械的切削加工、レーザー加工、プラズマ加工等により部材に溝を形成する方法、貫通溝を有するフィルム状又は板状の部材(3b)(8b)と他の部材(3a)(8a)の貼り合わせや、部材の上に活性エネルギー線硬化性樹脂組成物を塗布し、選択的露光と洗浄を行うことにより、貫通溝を有するフィルム状の部材(3b)(8b)を形成すると同時に他の部材(3a)(8a)に貼り合わせる方法を例示できる。

【0071】

第1部材(3)、第2部材(6)、第3部材(8)の固着方法も任意であり、接着剤による接着、熱融着、超音波融着、不完全硬化状態の重合体を接触させて完全硬化させる固着、インサイチュー重合により形成と同時に接合する方法、などを利用できる。

【0072】

本発明の第2態様は、図3、図4に示したように、表面に流出側流路(1)となる溝と、流入側流路(7)となる溝を有する板状の第1部材(16)、貫通溝(4)で囲まれた部分として舌片状の第1可撓性部材(5)部分をその一部に有するフィルム状の第2部材(6)、及び表面に弁室(2)となる凹部を有する板状の第3部材(17)が積層して固着され、第1可撓性部材(5)の第3部材(17)側には第2可撓性部材(9)が接合されて弁体(15)とされている。

【0073】

第2可撓性部材(9)は、水及び水系溶液により膨潤してゲルとなる架橋重合体である。前記第一態様で述べたと同じ方法で形成、接合できる。

【0074】

第1部材(16)の流出側流路(1)の一方の端(図4中左側)は第2部材(6)及び第3部材(17)に開けられた連絡孔(10)を経て本逆止弁外に開口して流出口(11)とされ、流出側流路(1)の他端(図4中右側)は第2部材(6)の弁体(5)周囲に設けられた貫通溝(4)に連絡する位置まで形成されている。

【0075】

また、第1部材(16)の流入側流路(7)の一方の端(図4中左側)は弁体(15)の基部側から弁体(15)と重なるように弁体(15)の中央部まで形成されており、弁体(15)と第1部材(16)が接触する部分が弁座(12)として機能する。流入側流路(7)の他端(図4中右側)は第2部材(6)及び第3部材(17)に開けられた連絡孔(13)を経て本逆止弁外に開口して流入口(14)とされる。第1部材(16)には、弁体(15)が入り込み得る大きさのの凹部状の弁室(2)が形成されている。該弁室(2)は第2部材(6)に設けられた貫通溝(4)を経て第1部材(3)の流出側流路(1)に連絡している。

【0076】

本第2態様の逆止弁は、使用状態では第2可撓性部材(9)が流通流体により膨潤して、弁座(12)側に反ろうとして付勢し、弁座(12)を押さえつけた状態となる。

【0077】

本第2態様についても第1態様と同様に、上記各部材は複数の部材で構成されていても良い。例えば第1部材(16)は第1態様に於ける第1部材(3)と同様に、貫通溝を有するフィルム状又は板状の部材(16b)と他の部材(16a)の接合体であっても良い。

【0078】

本発明の第3態様は、図5、図6に示したように、弁体(35)が固定されていない逆止弁である。本逆止弁は、表面に流出側流路(1)となる溝(1)および、それに接続された弁室(2)となる凹部(2)を有する板状の第1部材(22)、弁室(2)と流入側流路(7)とを連絡する連絡孔(25)を有する第2部材(23)、弁室(2)となる貫通孔(2)が設けられたフィルム状の第3部材(24)、及び、表面に流入側流路(7)となる溝(7)を有する板状の第4部材(24)が積層して固着され、前記弁室(2)には矩形の弁体(35)が非固着状態で装着されている。

【0079】

第1部材(22)の流出側流路(1)の一方の端(図6中左側)は第2部材(23)および第3部材(24)に設けられた連絡孔(10)を経て本逆止弁外に開口して流出口(11)とされ、他端(図6中右側)は弁室(2)に接続されている。第3部材(24)に設けられた流入側流路(7)の一方の端(図6中左側)は第2部材(23)に設けられた連絡孔(25)に接続され、流入側流路(7)の他方の端(図6中右側)は第3部材(24)に開けられた連絡孔(13)を経て本逆止弁外に開口し、流入口(14)とされている。

【0080】

弁室(2)には、弁体(35)がいずれの部材にも固定されずに装着されており、該弁室の平面視中央付近に設けられた連絡孔(25)の周囲部の弁座(12)に接触している。

【0081】

本第3態様についても第1態様と同様に、上記各部材は複数の部材で構成されていても良い。例えば第1部材(22)は第1態様に於ける第1部材(3)と同様に、貫通溝を有するフィルム状の部材(22b)と板状の部材(22a)の接合体であっても良い。

【0082】

本第3態様の弁体(35)は、第一態様の弁体(15)と同様に、第一可撓性部材(36)が乾燥状態で第2可撓性部材(37)と同じ寸法を持ち、弁体(35)は乾燥状態で平面状を成している。第2可撓性部材(37)は、使用する流体により膨潤してゲルとなる架橋重合体で形成されている。該可撓性部材(37)は、該架橋重合体を与える単量体組成物を第1可撓性部材(36)に塗布し、エネルギー線照射により重合硬化させて第2可撓性部材(37)を形成すると同時に第1可撓性部材(36)に接合する方法で形成できる。

【0083】

本第3態様の逆止弁は、ゲルと成りうる第2可撓性部材(37)側を弁座(12)側にして装着することにより、使用状態では第2可撓性部材(37)が流通流体により膨潤して反り、その中央部付近が弁座(12)に接しつつ弁座(12)を押さえつけた状態となる。

【0084】

本発明の逆止弁は、単純な構造で、弁体が弁座を押さえ付けているため、極微小な流速でも逆方向にリークすることがない。また、順方向に流す場合も、常態でリークのない閉状態となっているため、静止時における流体の不要なリークや混合が生じることがなく、混合、反応、抽出などの、一つのマイクロ流体デバイスに複数の流体を流す用途に好適に使用できる。また、本発明の逆止弁は、微小な寸法のものをマイクロ流体デバイスに容易に組み込むことが出来、多数の逆止弁を同時に組み込むことも容易である。

【実施例】

【0085】

以下、実施例及び比較例を用いて、本発明を更に詳細に説明するが、本発明はこれらの実施例の範囲に限定されるものではない。なお、以下の実施例において、「部」は、特に断りがない限り「質量部」を表わす。

【0086】

[エネルギー線照射装置]

200wメタルハライドランプが組み込まれた、ウシオ電機株式会社製のマルチライト200型露光装置用光源ユニットを用いた。紫外線強度は50mw/cm2である。

【0087】

[エネルギー線硬化性組成物の調製]

〔組成物(x)〕

架橋重合性化合物として平均分子量約2000の3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV−4263」)を60部、1,6−ヘキサンジオールジアクリレート(第1工業製薬株式会社製の「ニューフロンティアHDDA」)を20部、ノニルフェノキシポリエチレングリコール(n=17)アクリレート(第1工業製薬株式会社製の「N−177E」)20部、紫外線重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュア184」;光重合開始剤)を5部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製;重合遅延剤)0.1部を均一に混合してエネルギー線硬化性組成物(x−1)を調製した。

本エネルギー線硬化性組成物(x−1)の紫外線硬化フィルムは引張弾性率が約580MPa、破断伸び率が約7.3%である。

【0088】

〔組成物(y)〕

重合性単量体としてN、N−ジメチルアクリルアミド(和光純薬株式会社製)を90部、架橋重合性単量体として上記平均分子量約2000の3官能ウレタンアクリレートオリゴマーを10部、光重合開始剤として上記、1−ヒドロキシシクロヘキシルフェニルケトンを5部、N,N−ジメチルアセトアミド(和光純薬株式会社製)20部を混合して組成物(y)を調製した。

【0089】

[実施例1]

本実施例では前記第1態様の逆止弁についてさらに詳細に述べる。

〔逆止弁の作製〕

<第3部材>

図1、図2に示したように、75mm×25mm×1mmのアクリル板(8a)に、前記組成物(x)を塗布し、フォトマスクを通してて、流入側流路(7)となす部分以外の部分に紫外線を照射し、非照射部の未硬化の樹脂組成物を50%エタノール水溶液で洗浄除去することにより、アクリル板(8a)と硬化した樹脂組成物(x)硬化フィルム(8b)の積層固着体であり、該硬化フィルム(8b)の貫通溝(欠損部)として、流入側流路(7)となる溝(7)を有する第3部材(8)を作成した。その後、該第3部材の流入側流路(7)となる溝(7)の端にドリルで孔を開け、連絡孔(13)と流入口(14)を形成した。

【0090】

<第2部材及び弁体>

厚さ60μmのポリプロピレンシートを一時的な支持体(図示略)として用い、これに活性エネルギー線硬化性樹脂組成物(x)を塗布し、フォトマスクを通して、貫通溝(4)となす部分以外の部分に、該活性エネルギー線硬化性樹脂組成物(x)が完全硬化するには不十分な量だけ紫外線を照射して照射部を半硬化させ、非照射部の未硬化の樹脂組成物を50%エタノール水溶液で洗浄除去することにより、貫通溝(4)とそれにより囲まれた舌片状の第1可撓性部材(5)部分を有する第2部材(6)を形成した。これを、図2(イ)に示したように位置を合わせて第3部材(8)に積層し、紫外線を照射して第2部材(6)を硬化させると同時に第3部材(8)に接合した。

【0091】

その後、前記一時的な支持体(図示略)を剥離除去し、第2部材(6)の第1可撓性部材(5)に組成物(y)を塗布し、弁体(5)となす部分に紫外線照射して、第2可撓性部材(9)を形成すると同時に接合し、弁体(15)とした。

【0092】

<第1部材>

第2部材(6)の作製に用いたものと同じ一時的な支持体(図示略)に、組成物(x)を塗布し、完全硬化するには不十分な量だけ紫外線を照射して照射部を半硬化させて部材(3a)を形成した。

【0093】

次いで、その上にさらに組成物(x)を塗布し、フォトマスクを通して、流出側流路(1)及び弁室(2)となす部分以外の部分に紫外線を完全硬化するには不十分な量だけ照射して照射部を半硬化させ、非照射部の未硬化の樹脂組成物を50%エタノール水溶液で洗浄除去することにより、流出側流路(1)となる溝(1)と、それに接続された、弁室(2)となる凹部が形成された部材(3b)を形成すると同時に部材(3a)と接合し、第1部材(3)とした。

【0094】

これを、図2(イ)(ロ)に示したように位置を合わせて第2部材(6)と第3部材(8)の接合体に積層し、紫外線を照射して第3部材(8)を硬化させると同時に第2部材(6)と第3部材(8)に接合し、その後、第3部材側から流出側流路(1)に連絡する深さまでドリルで孔を開けて、連絡孔(10)と流出口(11)を形成し、逆止弁を作製した。

【0095】

〔各部の寸法〕

作製した逆止弁は長さ75mm×幅25mm×厚さ1.45mmの板状であり、第1部材(3)は厚さ300μm、第2部材(6)は厚さ50μm、第3部材は厚さ1100μm、流出側流路(1)は幅300μm、長さ20mm、深さ200μm、弁室(2)は幅2mm、長さ2mm、深さ200μm、第1可撓性部材(5)は幅1mm、長さ1mm、厚さ50μm、貫通溝(4)は幅200μm、第2可撓性部材(9)は乾燥状態で幅1mm、長さ1mm、厚さ50μm、弁体(15)は幅1mm、長さ1mm、厚さ100μm、流入側流路(7)は幅300μm、長さ25mm、深さ100μm、連絡孔(10)、(13)は両方とも直径500μmであった。

【0096】

なお、弁体(15)が形成された第2部材(6)を水に浸漬したところ、第2可撓性部材(9)が水により膨潤して伸び、弁体(15)は第1可撓性部材(5)側に、弁体の先端部が約500μmの高さに第2部材(6)の平面外に出るように反って変形した。これを乾燥させると元の形状に復帰した。

【0097】

〔使用試験〕

作製した逆止弁の流入口(14)にフィッティング(図示略)を接着し、軟質塩化ビニルチューブ(図示略)を介してシリンジ(図示略)に接続した。また、軟質塩化ビニルチューブ(図示略)の途中に、該チューブ内の圧力を測定する圧力計(図示略)を装着した。

また、あらかじめ、前記シリンジから本逆止弁中に蒸留水を注入し、全ての空隙部に充満させた。

【0098】

前記シリンジから着色水を徐々に押し出したところ、前記チューブ内の圧力が約4.4kPa以下では逆止弁に着色水は流れなかった。圧力が約4.4kPaを越えると、着色水は流入口(14)から入り、流出口(11)から流出した。

【0099】

軟質塩化ビニルチューブ(図示略)を流出口(11)に接続して逆方向に流す実験を行うと、圧力にかかわらず着色水は流れなかった。

【0100】

[比較例1]

第2可撓性部材(9)を形成しなかったこと以外は実施例1と同様にして逆止弁を作製した。この逆止弁の第2部材(6)を水中に浸漬しても、弁体は変形しなかった。従って、この逆止弁の弁体は、見かけ上弁座(12)に接触しているが、弁座(12)を押さえる力はない。

【0101】

この逆止弁を用いて実施例1と同様の使用試験を行ったところ、順方向には前記チューブ内の圧力に係わらず着色水は流通した。また、逆方向は、圧力が約0.89kPa以下では着色水は通過し、それ以上の圧力では通過しなかった。

【0102】

[実施例2]

実施例1とほぼ同様の工程にて、前記第2態様の逆止弁を作製し、これを用いて実施例1と同様の使用試験を行ったところ、前記チューブ内の圧力が約2.3kPa以下では逆止弁に着色水は流れなかった。圧力が約2.3kPaを越えると、着色水は流入口(14)から入り、流出口(11)から流出した。逆方向には、圧力にかかわらず着色水は流れなかった。

【0103】

[実施例3]

弁体(35)が独立した第1可撓性部材(36)と第2可撓性部材(37)の接合体であること、それに応じて、各部の構造が若干異なること以外は、実施例1とほぼ同様の工程で第3態様の逆止弁を作製した。

【0104】

各部の寸法は、弁室(2)が幅4mm、長さ5mmであること、弁体(35)が幅3.6mm、長さ4.6mmであること以外は、実施例1と同様であった。

【0105】

得られた逆止弁を用いて実施例1と同様の使用試験を行ったところ、前記チューブ内の圧力が約4.2kPa以下では逆止弁に着色水は流れなかった。圧力が約4.2kPaを越えると、着色水は流入口(14)から入り、流出口(11)から流出した。逆方向には、圧力にかかわらず着色水は流れなかった。

【図面の簡単な説明】

【0106】

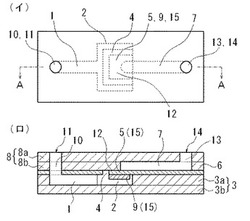

【図1】本発明の第1態様の逆止弁の組み立て模式図である。

【図2】本発明の第1態様の逆止弁の(イ)平面模式図、(ロ)上記イ)のA部に於ける側面断面模式図である。

【図3】本発明の第2態様の逆止弁の組み立て模式図である。

【図4】本発明の第2態様の逆止弁の(イ)平面模式図、(ロ)上記(イ)のC部に於ける断面側面模式図である。

【図5】本発明の第3態様の逆止弁の組み立て模式図である。

【図6】本発明の第3態様の逆止弁の(イ)平面模式図、及び、(ロ)上記(イ)のE部に於ける側面断面模式図である。

【符号の説明】

【0107】

1:流出側流路、溝

2:弁室

3:第1態様における第1部材

4:貫通溝

5:第1可撓性部材

6:第2部材

7:流入側流路

8:第1態様における第3部材

9:第2可撓性部材

10:連絡孔

11:流出口

12:弁座

13:連絡孔

14:流入口

15:弁体

16:第2態様における第1部材

17:第2態様における第3部材

21:流出側流路

22:第3態様における第1部材

23:第3態様における第2部材

24:第3態様における第3部材

24:第3態様における第4部材

25:連絡孔

28:第1流出側の弁座

29:第2流出側の弁座

31:連絡孔

32:第1流出口

33:連絡孔

34:第2流出口

35:弁体

36:第1可撓性部材

37:第2可撓性部材

【技術分野】

【0001】

本発明は、フィルム状の弁体を持つ逆止弁に関し、特に、マイクロ流体デバイス、即ち、部材に微小な流路が形成された化学・生化学用微小デバイスに組み込まれ、或いは接続されて好適に使用される微小な逆止弁及びその製造方法に関する。

【背景技術】

【0002】

直径1〜500μm程度の微細な流路用の逆止弁として、通常の寸法、即ちミリメートルオーダー以上の寸法の逆止弁と同じ構造を微小化して組み込むことは相当にに困難である。このような、微細な流路に好適な逆止弁の構造として、特許文献1や特許文献2に、舌片状の弁体を持つ逆止弁が開示されている。

【0003】

これらは、シート状の部材の一部に、該シート状部材の表裏を貫通する貫通溝により囲まれた部分として舌片状の弁体を形成し、該シート状の部材を、流路となる溝や貫通孔を有する部材と積層して、該弁体の一方の側が常態で弁座に接している逆止弁を形成している。本構造は、微小な弁体がその一部に形成された通常寸法のシート状部材を他の部材と位置を合わせて積層する方法により逆止弁を製造できるため、微小な弁体をしかるべき位置に正確に接着する困難が排除され、容易に微小な逆止弁を形成できる。

【0004】

しかしながら、上記の弁体は、常態で平面状の弁体が弁座に接しているだけであるため、僅かなリークが生じがちであり、流速が極低い場合には逆止弁として機能しない場合があった。

【0005】

【特許文献1】特開2002-086399号公報

【特許文献2】米国特許公開US2002/0155010/A1号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、順方向、逆方向共にリークが無く、流速が極低い場合にも逆止弁として機能する逆止弁で、かつ、マイクロ流体デバイスに使用可能な微小な逆止弁、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決する方法について鋭意検討した結果、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなる弁体を使用し、該弁体が弾性的に付勢されて弁座に接するよう設けた逆止弁により、微細流路内における流体が、順方向及び逆方向共にリークを生じず、流速が低い場合であっても逆止弁として機能することを見出し、本発明を完成するに至った。

【0008】

即ち、本発明は、微細流路の途上に、可撓性の弁体、弁座及び弁体が可動できる弁室が設けられ、

微細流路の一方から流体を流した際には弁体が弁座から離れて流体が流通し、逆方向から流体を流した際には弁体が弁座と接して流体の流通が遮断される逆止弁であって、

前記弁体が、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなり、

該弁体が弾性的に付勢されて弁座に接するよう設けられている逆止弁を提供するものである。

【0009】

また、本発明は、上記逆止弁の製造方法であって、

シート状の可撓性部材の少なくとも前記弁体と成す部分に他の素材から成る層状の可撓性部材を接合し、該接合部に前記弁体となる部分を囲むように貫通溝を形成して前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層する逆止弁の製造方法を提供するものである。

【0010】

さらに本発明は、上記逆止弁の製造方法であって、

支持体上に活性エネルギー線硬化性樹脂組成物を塗布し、弁体となす部分を囲む貫通溝となす部分以外の部分に活性エネルギー線を不十分に照射して、流動性は喪失するが重合性官能基は残存している程度に硬化させたシート状の可撓性部材を形成し、

該シート状の可撓性部材に、活性エネルギー線硬化性のゲル状の可撓性部材を得る可撓性部材材料を塗布して、弁体となる部分に活性エネルギー線を照射した後、非照射部の未硬化成分を除去することにより、前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層する逆止弁の製造方法を提供するものである。

【発明の効果】

【0011】

本発明は、常態でフィルム状の弁体が弁座方向に付勢されて弁座を押さえつけていて、順方向、逆方向共にリークが無く、流速が極低い場合にも逆止弁として機能する逆止弁で、かつ、マイクロ流体デバイスに好適に使用可能であるまた、順方向に流す場合に、一定圧力未満では流路は遮断されていて、それ以上の圧力で流路は連絡し、且つ、その繰り返しが可能なため、常態において流体が自重などにより流動することなく良好に機能する。

【発明を実施するための最良の形態】

【0012】

本発明の逆止弁は、微細流路の途上に、可撓性の弁体、弁座及び弁体が可動できる弁室が設けられ、微細流路の一方から流体を流した際には弁体が弁座から離れて流体が流通し、逆方向から流体を流した際には弁体が弁座と接して流体の流通が遮断される逆止弁であって、前記弁体が、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなり、該弁体が弾性的に付勢されて弁座に接するよう設けられているものである。

【0013】

本発明の逆止弁を構成する弁体は、常態において反りを生じるよう接合されたフィルム状の接合体からなるものである。該弁体は、弁体が弁座を押さえつけるように、弾性的に付勢されて弁座に接しており、本逆止弁の両側の流体の圧力差が無い場合には微細流路が閉状態となっている。

【0014】

上記のような反りは、外部の環境(温度、湿度、接触する溶媒等)に応じて膨張/収縮の度合いが異なるか、あるいは、硬化収縮率が異なる等の2以上の異種の材料(以下、煩雑さを避けるために、弁体が2つの層状の可撓性部材、即ち第1可撓性部材および第2可撓性部材、から成る場合について説明する。それに付加された第3層以上の層があっても話は同様である。)が接合されていることにより発生している。

【0015】

このような反る力を発生する弁体は、例えば次のようなものがある。

(1)弁体を、製造後に製造中より収縮するが、その収縮率が互いに異なる2つの素材の可撓性部材が接合された弁体。該2つの素材としては、例えば下記を例示できる。

(a)固化温度から常温に冷却されたときに収縮の程度が異なる素材、例えば熱膨張率の互いに異なる重合体、溶融温度が互いに異なる熱可塑性樹脂、熱可塑性樹脂と熱硬化性樹脂、重合体と金属などの無機物。これらは、弁体を溶融成型や溶融キャスト法で形成する場合などに好ましい。

(b)硬化収縮率が互いに異なる熱又はエネルギー線硬化性樹脂、熱又はエネルギー線硬化性樹脂と金属などの無機物等。これらは、エネルギー線硬化により形成する場合に好ましい。

(c)溶剤溶解性の樹脂と該溶剤で膨潤しない樹脂、溶剤溶解性の樹脂と金属などの無機物。これらは、溶剤キャスト法で形成する場合に好ましい。

(d)2つの可撓性部材の一方がゲル、他方がゲルでない素材であり、接合後にゲルを乾燥させてキセロゲルとしたもの。但しこの場合、該キセロゲルは、逆止弁の使用状態に於いて、逆止弁に流す流体によってはゲル化しないもの、若しくは、流す流体による膨潤度は、製造時のゲルの膨潤度より低いものとする。

【0016】

勿論上記の組み合わせや、種々のバリエーションがある。上記(1)の場合には、一般的には本逆止弁の製造に当たり、反った状態の弁体を弁座に押しつけるように装着することになる。但し、上記(1)(b)の場合には、弁体を構成する素材の少なくとも一方が不完全硬化状態で、かつフラットであるような弁体を弁室に装着し、その後、該素材を完全硬化させることによって反りを発生させる方法を採ることも好ましい。

【0017】

また、

(2)製造後の状態ではフラットな弁体であるが、該逆止弁の使用状態では使用する流体と接触して前記反る力が発生する様な、2つの素材の可撓性部材が接合された弁体。該2つの素材としては、例えば下記を例示できる。

(a)2つの可撓性部材の一方が逆止弁に流す流体により膨潤し、他方が膨潤しないもの。例えば、一方のみがゲル化するもの。膨潤しないものとしては耐溶剤(溶剤は水であっても良い)性の架橋又は非架橋有機重合体、金属などの無機物を例示できる。

(b)2つの素材の、逆止弁に流す流体による膨潤度が互いに異なるもの。例えば架橋度が異なる架橋重合体。

【0018】

本発明の弁体の平面形状や寸法は任意である。例えば、一方の端に線状の固定端を持つ舌片状、対向する辺が固定端となった矩形、周辺部に3以上の固定部を持つ三角形や矩形や星形や円形、固定部を持たない矩形や円形であり得る。

これらの中で、舌片状が、製造が容易で動作が確実なため好ましく、該舌片は、U字形、コの字形、又は台形が好ましい。該舌片は、固定端である基部に於ける幅が長さの1.0〜2倍が好ましく、1.1〜1.8倍が更に好ましく、1.2〜1.6倍が最も好ましい。この範囲とすることにより、弁体のねじれを抑制し、開閉、切り替え、流量調節、逆止などの動作が確実で再現性のあるものにすることが出来、かつ、寸法も過度に大きくならない。

【0019】

微小な逆止弁を作製する場合には、微小な弁体をしかるべき位置に正確に固定することは相当に困難となる。このような場合には、次のような構造とすることが、上記困難を回避出来るため好ましい。

(1)舌片状の弁体の場合、弁体の基部にそれより大きな、例えば弁体の10〜10000倍の面積を持つ固定部が着いた弁部材を形成し、弁体部のみを可動部として残して、前記固定部を逆止弁の部材に埋め込んだ形状。

(2)舌片状の弁体の場合、本逆止弁全体に渡るシート状の前記可撓性部材の一部に、コの字型やUの字型の貫通溝で囲まれた舌片状の弁体が形成された形状。

弁体の形成順序は任意であり、例えば上記(2)の場合、一方の可撓性部材に貫通溝で囲まれた舌片状部分を形成した後、該部分に他方の可撓性部材を接合しても良いし、一方の可撓性部材の一部又は全体に他方の可撓性部材を接合し、弁体となる部分の周囲部を貫通溝を形成して舌片状の弁体と成しても良い。上記の貫通溝は、例えばフォトリソグラフィー、レーザー切断機、機械的な打ち抜きや切り取り、プラズマ加工により形成できる。

【0020】

弁体の他の好ましい形状としては、弁体の周囲の2点、3点、又は4点で弁室の壁に固定されている形状がある。

【0021】

また、弁体は、固定部を持たない形状も好ましい。このような弁体は、弁体の製作が容易で、かつ、該弁体を固着することなく弁室に装着するだけでよいため、弁体と弁座の位置合わせの必要がなく好ましい。

【0022】

前記弁体寸法は任意であり、流路の寸法によって好適に設定できるが、舌片状の弁体または弁体の周囲の複数の点で弁室の壁に固定されている形状弁体の一辺は10μm〜10mmが好ましく、30μm〜3mmがさらに好ましく、100μm〜1mmが最も好ましい。固定部を持たない形状の弁体の場合には、一辺は100μm〜10mmが好ましく、200μm〜5mmがさらに好ましく、300μm〜3mmが最も好ましい。この下限未満では製造が困難となり、上限を超えるとデッドボリュームが過大となりがちである。

【0023】

弁体を構成する2つの可撓性部材の厚み方向の形状は任意であり、例えば、一定厚みのフィルム状、厚みがテーパー状に変化するフィルム状、枠や支持部が厚くその他の部分がフィルム状等であり得るが、一定厚みのフィルム状であることが製造が容易であり好ましい。

【0024】

前記弁体の厚みの下限は任意であるが、1μm以上が好ましく、5μm以上が更に好ましく、10μm以上が更に好ましい。前記弁体の厚みの下限は、上記範囲であって、かつ、本逆止弁に接続される流路や弁座の直径の1/10以上であることが好ましく、該流路の直径の1/5以上であることが好ましい。前記流路の直径は、流路の断面形状が円以外の場合には、相当する断面積の円の直径とする。前記弁体の厚みをこの下限以上にすることにより、順方向の最小流通圧力を大きくすることが可能になり、又製造も容易になる。

【0025】

前記弁体の厚みの上限も任意であるが、500μm以下であることが好ましく、300μm以下であることが更に好ましく、150μm以下であることが最も好ましい。前記弁体の厚みの上限は、上記範囲であって、かつ、流路の直径の10倍以下であることが好ましく、5倍以下であることが更に好ましく、2倍以下であることが最も好ましい。上記上限以下とすることで、該弁体の曲率を大きくすることが容易になるため弁体を小さくでき、微小な逆止弁の形成が容易になる。なお、弁体の厚みが場所により異なる場合には、前記弁体の厚みは平均厚みとする。

【0026】

2つの可撓性部材の厚み比は任意であるが、好適な比は2つの可撓性部材の硬度の違いに依存する。一方の可撓性部材の「引張弾性率物性×厚み]の値を他方の可撓性部材の該値の好ましくは1〜100倍、さらに好ましくは1〜10倍、最も好ましくは1〜3倍にする。この範囲とすることにより、耐久性のある弁体が得れれ易く、曲率の大きな弁体が得られ易い。しかし、一方の可撓性部材の素材がゲルである場合には、ゲルのヤング率は他方の素材のヤング率に比べて数桁低い場合が多いので、前記他方の素材の厚みを上記範囲まで薄くすることが困難な場合には、前記他方の素材の厚みは出来るだけ上記範囲に近づけることが好ましい。なお、一般にゲルの引張弾性率の測定は困難であるため、曲げ剛性率の3倍を引張弾性率として良い。

【0027】

本発明で使用する弁体は、本逆止弁の使用条件に於いて、曲率が好ましくは0.03〜10(mm−1)、さらに好ましくは、0.1〜3(mm−1)、最も好ましくは、0.3〜1(mm−1)である。

【0028】

弁体を構成する可撓性部材の素材は任意であり、後述の、本発明の逆止弁の躯体を構成する部材と同様であるが、有機重合体(以下、単に「重合体」と称する)が、好適な弾性率を有し、成形性も良いため好ましい。有機重合体は架橋重合体であることが、クリープが少なく、付勢力の経時変化が少ないため好ましい。

【0029】

可撓性部材の厚みは任意であるが、好適な厚みは引張弾性率に依存し、引張弾性率が大きいほど薄くすることが好ましい。例えば、「引張弾性率物性×厚み]の値を好ましくは0.1〜10kPam、更に好ましくは0.3〜3kPamである。

【0030】

可撓性部材は、互いに良好に接合させる為に、共有結合できる官能基を表面に有することが好ましい。このような官能基を導入する方法は任意であるが、例えば下記の方法を例示できる。即ち、

(i)重合体から成る可撓性部材に未反応の単量体を残存させておく方法。本方法は、インサイチュー重合の場合に好適であり、例えば完全硬化するには不十分な線量のエネルギー線照射により実施することが出来る。

(ii)重合体から成る可撓性部材を、互いに重合しない2種以上の重合性官能基を有する単量体の重合体で構成する方法。互いに重合しない2種以上の重合性官能基を有する単量体とは、例えば、エポキシ基、イソシアナト基、クロルアルデヒド基、アルデヒド基などの縮合重合性官能基と、(メタ)アクリロイル基やビニル基などの付加重合性エチレン基の両者を分子内に有する単量体を言う。エポキシ基などの代わりに、水酸基、アミノ基、カルボキシル基など、上記の官能基と縮重合する官能基を有する単量体であっても良い。

(iii)可撓性部材を、例えば分子内に(メタ)アクリロイル基やエポキシ基を持つシランカップリング剤などの表面処理剤で処理し、表面に温度応答性ゲル素材に含有される単量体と共重合可能な官能基を導入する方法。本方法は、可撓性部材がガラスやアルミニウムなどの無機素材で形成されている場合に好適であり、また分子内に水酸基を有する単量体の重合体の場合に好ましい。

(iv)過マンガン酸(塩)処理、オゾン処理、プラズマ処理、コロナ処理などの処理による水酸基、カルボキシル基、カルボニル基の導入。本方法は、弁体を接着により形成する場合に好適である。

【0031】

2つの可撓性部材の接合方法は任意であり、例えば、接着剤による接着、熱融着、超音波融着、不完全硬化状態の重合体を接触させて完全硬化させる固着、インサイチュー重合により形成と同時に接合する方法、重合体溶液の塗布乾燥による固着などを利用できる。

【0032】

本発明の逆止弁の外形は特に限定されず、用途目的に応じた形状を採りうる。例えば、フィルム状、板状、棒状、管状、円筒状、その他複雑な形状の成型物などであり得るが、マイクロ流体デバイスとの一体化しやすさ及び成形しやすさの面から、フィルム状又は板状であることが好ましい。

【0033】

本発明の逆止弁は、他の機構が形成されたマイクロ流体デバイスに組み込むことも好ましく、他の部材や他の機構と積層や接着などにより一体化することも好ましい。また、複数の逆止弁を1つの部材中に形成することも可能であり、製造後、これらを切断して複数の逆止弁とすることも可能である。

【0034】

本発明の逆止弁は、部材内部に微細な毛細管状の流路(以下、単に「流路」と称する場合もある)を有し、該流路内に設けられた弁座を、前記弁体が押さえる方向に付勢されて接触することで、常態、即ち弁体両側の圧力差がない場合、では流路を遮断している。そして、順方向に一定以上の圧力が掛かると、流体は弁体を押し上げて流れ、流路は連絡する。逆方向では流体の圧力にかかわらず遮断されており流体は流れない。

【0035】

弁体は、常態で弁座に接触して流路を遮断していれば、弁体が弁座を押さえる力は任意であるが、下限は好ましくは順方向の流体の圧力差にして0.5kPa以上、さらに好ましくは1kPa以上、最も好ましくは2kPa以上である。この範囲とすることで、順方向及び逆方向に対して、上記範囲以下の僅かな圧力差における該逆止弁の漏洩を防ぎ、流路を確実に遮断することが出来る。また、上限は、好ましくは順方向の流体の圧力差にして100kPa以下、さらに好ましくは50kPa以下、最も好ましくは20kPa以下である。この範囲とすることで、弁体の製造が容易になる。しかし、弁体が弁座を押さえる力の上限は、本逆止弁を順方向に使用して、一定以上の圧力で開放する安全弁や平衡弁の機能を持たせる場合には、任意に高くすることが出来る。

【0036】

弁体が弁座を押さえる力は、弁体を構成する2つの部材の少なくとも一方の厚みを増す、弁体を構成する2つの部材の膨張/収縮の度合いの差を増す、弁体を構成する2つの部材のヤング率を増すことなどの方法で大きくすることが出来る。

【0037】

流路断面の幅(本逆止弁の外形が板状やフィルム状などの場合には、流路断面と同じ面の逆止弁の断面において本逆止弁の外形が棒状等の場合には、互いに直角な任意の方向を幅及び高さとしてよい。)は任意であり、好ましくは1〜1000μm、さらに好ましくは3〜500μm、最も好ましくは5〜300μmである。流路断面の高さも任意であり、好ましくは1〜3000μm、さらに好ましくは3〜1000μm、最も好ましくは5〜500μmである。これらの範囲内の場合に本発明の効果が十分に発揮される。

【0038】

また、流路の断面積は好ましくは1μm2〜1mm2であり、更に好ましくは10μm2〜0.1mm2である。この寸法未満である場合、製造上の困難が増加する上、液体の遮断性が低下する傾向にあるので好ましくなく、また、この寸法を超えると、逆止弁の耐圧性と応答速度が低下する傾向にあるので好ましくない。

【0039】

弁座は弁体が押さえることにより流路を遮断する部分であり、流路内開口部の周囲部である。弁座の構造は任意であり、例えば平面に開けられた孔の周囲、筒の先端、舌片状の弁体の固定端側から該弁体の中ほどまで、弁体に接して弁体の面と平行に伸びた流路の端部付近の周囲部等であり得る。これらの中で、上記流路の端部付近の周囲部であることが、構造が単純で製造が容易であるため好ましい。流路内開口部の平面形状も任意であり、用途目的によって設計できる。例えば、順方向の圧力損失を低くするためには、前記弁座の開口面積を大きくしたり、弁座の平面形状を弁体の長さ方向に短く、幅方向に長い形状が好ましい。

【0040】

弁室は弁体が可動な空間であり、その構造や形状は任意である。流路の一部であっても良いし、弁体の形状に応じた形状に形成しても良い。弁体と平行な方向に伸びる流路の一部とすることが、構造が単純で製造が容易なため好ましい。

【0041】

特に、弁体が固着部を持たないタイプのものである場合には、弁室は、縦横厚み方向共に弁体より僅かにかに大きくし、弁体が弁室内で動き回ることなく、流体を流す力によって僅かに変形することが可能な空隙を残す寸法にすることが好ましい。

【0042】

弁座に接続される流路や弁室に接続される流路の形状や構造も任意であるが、溝を有するフィルム状部材や板状部材に設けられた溝が他の部材と積層されることにより形成された形状であることが、構造が単純で製造が容易なため好ましい。

【0043】

本発明の逆止弁の躯体及び弁体の素材は任意であり、ガラス、石英のような結晶、シリコンのような半導体、ステンレススチールのような金属、セラミック、炭素、重合体などであり得るが、重合体が、製造が容易であり好ましい。

【0044】

重合体は、単独重合体であっても、共重合体であっても良く、また、熱可塑性重合体であっても、熱硬化性重合体であっても良い。生産性の面から、熱可塑性重合体又はエネルギー線硬化性組成物の硬化物であることが好ましい。

【0045】

本発明の逆止弁を形成する部材に使用できる重合体としては、例えば、ポリスチレン、ポリ−α−メチルスチレン、ポリスチレン/マレイン酸共重合体、ポリスチレン/アクリロニトリル共重合体の如きスチレン系重合体;ポルスルホン、ポリエーテルスルホンの如きポリスルホン系重合体;ポリメチルメタクリレート、ポリアクリロニトリルの如き(メタ)アクリル系重合体;ポリマレイミド系重合体;

【0046】

ビスフェノールA系ポリカーボネート、ビスフェノールF系ポリカーボネート、ビスフェノールZ系ポリカーボネートの如きポリカーボネート系重合体;ポリエチレン、ポリプロピレン、ポリ−4−メチルペンテン−1の如きポリオレフィン系重合体;塩化ビニル、塩化ビニリデンの如き塩素含有重合体;酢酸セルロース、メチルセルロースの如きセルロース系重合体;

【0047】

ポリウレタン系重合体;ポリアミド系重合体;ポリイミド系重合体;ポリ−2,6−ジメチルフェニレンオキサイド、ポリフェニレンサルファイドの如きポリエーテル系又はポリチオエーテル系重合体;ポリエーテルエーテルケトンの如きポリエーテルケトン系重合体;ポリエチレンテレフタレート、ポリアリレートの如きポリエステル系重合体;エポキシ樹脂;ウレア樹脂;フェノール樹脂などが挙げられる。

【0048】

これらの中でも、接着性が良好な点などから、スチレン系重合体、(メタ)アクリル系重合体、ポリカーボネート系重合体、ポリスルホン系重合体、ポリエステル系重合体が好ましい。

【0049】

エネルギー線硬化性組成物を構成するエネルギー線硬化性化合物は、ラジカル重合性、アニオン重合性、カチオン重合性等の任意のものであってよい。

エネルギー線硬化性化合物は、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみエネルギー線により重合するものも使用することができる。

【0050】

そのようなエネルギー線硬化性化合物としては、重合性の炭素−炭素二重結合を有するものが好ましく、中でも、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも硬化するマレイミド系化合物が好ましい。

【0051】

エネルギー線硬化性化合物として好ましく使用することができる架橋重合性の(メタ)アクリル系単量体としては、例えば、ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,8−オクタンジオールジ(メタ)アクリレート、2,2’−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、

【0052】

2,2’−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、ビス(アクロキシエチル)ヒドロキシエチルイソシアヌレート、N−メチレンビスアクリルアミドの如き2官能単量体;

【0053】

トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、トリス(アクロキシエチル)イソシアヌレート、カプロラクトン変性トリス(アクロキシエチル)イソシアヌレートの如き3官能単量体;ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能単量体;ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能単量体などが挙げられる。

【0054】

また、エネルギー線硬化性化合物として、重合性オリゴマー(プレポリマーとの呼ばれる)を用いることもでき、例えば、重量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーしては、例えば、エポキシ樹脂の(メタ)アクリル酸エステル、ポリエーテル樹脂の(メタ)アクリル酸エステル、ポリブタジエン樹脂の(メタ)アクリル酸エステル、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂などが挙げられる。

【0055】

マレイミド系の架橋重合性のエネルギー線硬化性化合物としては、例えば、4,4’−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N’−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N’−1,4−フェニレンジマレイミド、N,N’−ジフェニルメタンジマレイミド、N,N’−ジフェニルエーテルジマレイミド、

【0056】

N,N’−ジフェニルスルホンジマレイミド、1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4’−イソプロピリデンジフェニル=ジシアナート・N,N’−(メチレンジ−p−フェニレン)ジマレイミドの如き2官能マレイミド;N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミドなどが挙げられる。

【0057】

マレイミド系の架橋重合性オリゴマーとしては、例えば、ポリテトラメチレングリコールマレイミドカプリエート、ポリテトラメチレングリコールマレイミドアセテートの如きポリテトラメチレングリコールマレイミドアルキレートなどが挙げられる。マレイミド系の単量体やオリゴマーは、これら同士、及び/又はビニル単量体、ビニルエーテル類、アクリル系単量体の如き重合性炭素・炭素二重結合を有する化合物と共重合させることもできる。これらの化合物は、単独で用いることもでき、2種類以上を混合して用いることもできる。

【0058】

エネルギー線硬化性組成物には、必要に応じて、光重合開始剤を添加することもできる。光重合開始剤は、使用するエネルギー線に対して活性であり、エネルギー線硬化性化合物を重合させることが可能なものであれば、特に制限はなく、例えば、ラジカル重合開始剤、アニオン重合開始剤、カチオン重合開始剤であって良い。また、光重合開始剤は、マレイミド化合物であって良い。

【0059】

混合使用できる単官能マレイミド系単量体としては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミド;N−シクロヘキシルマレイミドの如きN−脂環族マレイミド;N−ベンジルマレイミド;N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、

【0060】

2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミド;N−ベンジル−2,3−ジクロロマレイミド、N−(4’−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミド;ヒドロキシフェニルマレイミドの如き水酸基を有するマレイミド;N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミド;

【0061】

N−メトキシフェニルマレイミドの如きアルコキシ基を有するマレイミド;N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミド;N−(1−ピレニル)マレイミドの如き多環芳香族マレイミド;N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミド等が挙げられる。

【0062】

エネルギー線としては、紫外線、可視光線、赤外線の如き光線;エックス線、ガンマ線の如き電離放射線;電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられる。また、部材はポリマーブレンドやポリマーアロイであっても良いし、発泡体、積層体、その他の複合体であっても良い。また、部材は改質剤、着色剤など、その他の成分を含有していても良い。

【0063】

改質剤としては、例えば、シリコンオイルやフッ素置換炭化水素の如き疎水化剤(撥水剤);アニオン系、カチオン系、ノニオン系などの界面活性剤、シリカゲルの如き無機粉末、ポリビニルピロリドンの如き親水性重合体などの親水化剤;引張弾性率を調節するための可塑剤などが挙げられる。着色剤としては、例えば、任意の染料や顔料、蛍光性の染料や顔料、紫外線吸収剤が挙げられる。

【0064】

[実施態様]

本発明の逆止弁の実施態様について説明する。なお、同じ機能を持つ機構は各実施態様に共通した同じ番号で示す。なお、下記説明に於かる流入側と流出側は、順方向に流す場合の方向である。

【0065】

本発明の第1態様は、図1、図2に示したように、表面に流出側流路(1)となる溝(1)と、弁体(15)が入り込む弁室(2)となる凹部(2)を有する板状の第1部材(3)、貫通溝(4)で囲まれた部分として、弁体(15)を構成する舌片状の第1可撓性部材(5)部分をその一部に有するフィルム状の第2部材(6)、及び、表面に流入側流路(7)となる溝を有する板状の第3部材(8)が積層して固着されており、第1可撓性部材(5)の第1部材(8)側には、フィルム状(層状)の第2可撓性部材(9)が接合されて弁体(15)とされている。

【0066】

第1部材(3)に設けられた流出側流路(1)の一方の端(図2中左側)は第2部材(6)及び第3部材(8)に開けられた連絡孔(10)を経て本逆止弁外に開口しており、流出口(11)とされる。流出側流路(1)の他端(図2中右側)は弁室(2)に接続されている。

【0067】

第3部材(8)の流入側流路(7)の一方の端(図2中左側)は、第2部材(6)に設けられた舌片状の弁体(15)の基部側から弁体(15)と重なるように弁体(15)の中央部まで形成されており、弁体(15)と第3部材(8)が接触する部分が弁座(12)として機能する。第3部材(8)の流入側流路(7)の他方の端(図2中右側)は、第3部材(8)に開けられた連絡孔(13)を通じて、本逆止弁外に開口しており、流入口(14)とされる。

【0068】

本第1態様の弁体(15)は、第2可撓性部材(9)が乾燥状態において舌片状の第1可撓性部材(5)と同じ寸法を持ち、弁体(15)は乾燥状態でフラットである。第2可撓性部材(9)として、使用する流体により膨潤してゲルとなる架橋重合体を使用する。該可撓性部材(9)は、ゲルとなりうる架橋重合体を与える単量体組成物を舌片状の第1可撓性部材(5)に塗布し、エネルギー線照射により重合硬化させて該可撓性部材(9)を形成すると同時に舌片状の第1可撓性部材(5)に接合する方法で形成できる。

【0069】

本第1態様の逆止弁は、使用状態では第2可撓性部材(9)が流通流体により膨潤して、弁座(12)側に反ろうとして付勢し、弁座(12)を押さえつけた状態となる。

【0070】

第1部材(3)や第3部材(8)の溝の形成方法は任意であり、例えば射出成型や光造形法により溝を有する部材を直接形成する方法、、エッチング工程を有するフォトリソグラフィー、機械的切削加工、レーザー加工、プラズマ加工等により部材に溝を形成する方法、貫通溝を有するフィルム状又は板状の部材(3b)(8b)と他の部材(3a)(8a)の貼り合わせや、部材の上に活性エネルギー線硬化性樹脂組成物を塗布し、選択的露光と洗浄を行うことにより、貫通溝を有するフィルム状の部材(3b)(8b)を形成すると同時に他の部材(3a)(8a)に貼り合わせる方法を例示できる。

【0071】

第1部材(3)、第2部材(6)、第3部材(8)の固着方法も任意であり、接着剤による接着、熱融着、超音波融着、不完全硬化状態の重合体を接触させて完全硬化させる固着、インサイチュー重合により形成と同時に接合する方法、などを利用できる。

【0072】

本発明の第2態様は、図3、図4に示したように、表面に流出側流路(1)となる溝と、流入側流路(7)となる溝を有する板状の第1部材(16)、貫通溝(4)で囲まれた部分として舌片状の第1可撓性部材(5)部分をその一部に有するフィルム状の第2部材(6)、及び表面に弁室(2)となる凹部を有する板状の第3部材(17)が積層して固着され、第1可撓性部材(5)の第3部材(17)側には第2可撓性部材(9)が接合されて弁体(15)とされている。

【0073】

第2可撓性部材(9)は、水及び水系溶液により膨潤してゲルとなる架橋重合体である。前記第一態様で述べたと同じ方法で形成、接合できる。

【0074】

第1部材(16)の流出側流路(1)の一方の端(図4中左側)は第2部材(6)及び第3部材(17)に開けられた連絡孔(10)を経て本逆止弁外に開口して流出口(11)とされ、流出側流路(1)の他端(図4中右側)は第2部材(6)の弁体(5)周囲に設けられた貫通溝(4)に連絡する位置まで形成されている。

【0075】

また、第1部材(16)の流入側流路(7)の一方の端(図4中左側)は弁体(15)の基部側から弁体(15)と重なるように弁体(15)の中央部まで形成されており、弁体(15)と第1部材(16)が接触する部分が弁座(12)として機能する。流入側流路(7)の他端(図4中右側)は第2部材(6)及び第3部材(17)に開けられた連絡孔(13)を経て本逆止弁外に開口して流入口(14)とされる。第1部材(16)には、弁体(15)が入り込み得る大きさのの凹部状の弁室(2)が形成されている。該弁室(2)は第2部材(6)に設けられた貫通溝(4)を経て第1部材(3)の流出側流路(1)に連絡している。

【0076】

本第2態様の逆止弁は、使用状態では第2可撓性部材(9)が流通流体により膨潤して、弁座(12)側に反ろうとして付勢し、弁座(12)を押さえつけた状態となる。

【0077】

本第2態様についても第1態様と同様に、上記各部材は複数の部材で構成されていても良い。例えば第1部材(16)は第1態様に於ける第1部材(3)と同様に、貫通溝を有するフィルム状又は板状の部材(16b)と他の部材(16a)の接合体であっても良い。

【0078】

本発明の第3態様は、図5、図6に示したように、弁体(35)が固定されていない逆止弁である。本逆止弁は、表面に流出側流路(1)となる溝(1)および、それに接続された弁室(2)となる凹部(2)を有する板状の第1部材(22)、弁室(2)と流入側流路(7)とを連絡する連絡孔(25)を有する第2部材(23)、弁室(2)となる貫通孔(2)が設けられたフィルム状の第3部材(24)、及び、表面に流入側流路(7)となる溝(7)を有する板状の第4部材(24)が積層して固着され、前記弁室(2)には矩形の弁体(35)が非固着状態で装着されている。

【0079】

第1部材(22)の流出側流路(1)の一方の端(図6中左側)は第2部材(23)および第3部材(24)に設けられた連絡孔(10)を経て本逆止弁外に開口して流出口(11)とされ、他端(図6中右側)は弁室(2)に接続されている。第3部材(24)に設けられた流入側流路(7)の一方の端(図6中左側)は第2部材(23)に設けられた連絡孔(25)に接続され、流入側流路(7)の他方の端(図6中右側)は第3部材(24)に開けられた連絡孔(13)を経て本逆止弁外に開口し、流入口(14)とされている。

【0080】

弁室(2)には、弁体(35)がいずれの部材にも固定されずに装着されており、該弁室の平面視中央付近に設けられた連絡孔(25)の周囲部の弁座(12)に接触している。

【0081】

本第3態様についても第1態様と同様に、上記各部材は複数の部材で構成されていても良い。例えば第1部材(22)は第1態様に於ける第1部材(3)と同様に、貫通溝を有するフィルム状の部材(22b)と板状の部材(22a)の接合体であっても良い。

【0082】

本第3態様の弁体(35)は、第一態様の弁体(15)と同様に、第一可撓性部材(36)が乾燥状態で第2可撓性部材(37)と同じ寸法を持ち、弁体(35)は乾燥状態で平面状を成している。第2可撓性部材(37)は、使用する流体により膨潤してゲルとなる架橋重合体で形成されている。該可撓性部材(37)は、該架橋重合体を与える単量体組成物を第1可撓性部材(36)に塗布し、エネルギー線照射により重合硬化させて第2可撓性部材(37)を形成すると同時に第1可撓性部材(36)に接合する方法で形成できる。

【0083】

本第3態様の逆止弁は、ゲルと成りうる第2可撓性部材(37)側を弁座(12)側にして装着することにより、使用状態では第2可撓性部材(37)が流通流体により膨潤して反り、その中央部付近が弁座(12)に接しつつ弁座(12)を押さえつけた状態となる。

【0084】

本発明の逆止弁は、単純な構造で、弁体が弁座を押さえ付けているため、極微小な流速でも逆方向にリークすることがない。また、順方向に流す場合も、常態でリークのない閉状態となっているため、静止時における流体の不要なリークや混合が生じることがなく、混合、反応、抽出などの、一つのマイクロ流体デバイスに複数の流体を流す用途に好適に使用できる。また、本発明の逆止弁は、微小な寸法のものをマイクロ流体デバイスに容易に組み込むことが出来、多数の逆止弁を同時に組み込むことも容易である。

【実施例】

【0085】

以下、実施例及び比較例を用いて、本発明を更に詳細に説明するが、本発明はこれらの実施例の範囲に限定されるものではない。なお、以下の実施例において、「部」は、特に断りがない限り「質量部」を表わす。

【0086】

[エネルギー線照射装置]

200wメタルハライドランプが組み込まれた、ウシオ電機株式会社製のマルチライト200型露光装置用光源ユニットを用いた。紫外線強度は50mw/cm2である。

【0087】

[エネルギー線硬化性組成物の調製]

〔組成物(x)〕

架橋重合性化合物として平均分子量約2000の3官能ウレタンアクリレートオリゴマー(大日本インキ化学工業株式会社製の「ユニディックV−4263」)を60部、1,6−ヘキサンジオールジアクリレート(第1工業製薬株式会社製の「ニューフロンティアHDDA」)を20部、ノニルフェノキシポリエチレングリコール(n=17)アクリレート(第1工業製薬株式会社製の「N−177E」)20部、紫外線重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(チバガイギー社製の「イルガキュア184」;光重合開始剤)を5部、及び重合遅延剤として2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製;重合遅延剤)0.1部を均一に混合してエネルギー線硬化性組成物(x−1)を調製した。

本エネルギー線硬化性組成物(x−1)の紫外線硬化フィルムは引張弾性率が約580MPa、破断伸び率が約7.3%である。

【0088】

〔組成物(y)〕

重合性単量体としてN、N−ジメチルアクリルアミド(和光純薬株式会社製)を90部、架橋重合性単量体として上記平均分子量約2000の3官能ウレタンアクリレートオリゴマーを10部、光重合開始剤として上記、1−ヒドロキシシクロヘキシルフェニルケトンを5部、N,N−ジメチルアセトアミド(和光純薬株式会社製)20部を混合して組成物(y)を調製した。

【0089】

[実施例1]

本実施例では前記第1態様の逆止弁についてさらに詳細に述べる。

〔逆止弁の作製〕

<第3部材>

図1、図2に示したように、75mm×25mm×1mmのアクリル板(8a)に、前記組成物(x)を塗布し、フォトマスクを通してて、流入側流路(7)となす部分以外の部分に紫外線を照射し、非照射部の未硬化の樹脂組成物を50%エタノール水溶液で洗浄除去することにより、アクリル板(8a)と硬化した樹脂組成物(x)硬化フィルム(8b)の積層固着体であり、該硬化フィルム(8b)の貫通溝(欠損部)として、流入側流路(7)となる溝(7)を有する第3部材(8)を作成した。その後、該第3部材の流入側流路(7)となる溝(7)の端にドリルで孔を開け、連絡孔(13)と流入口(14)を形成した。

【0090】

<第2部材及び弁体>

厚さ60μmのポリプロピレンシートを一時的な支持体(図示略)として用い、これに活性エネルギー線硬化性樹脂組成物(x)を塗布し、フォトマスクを通して、貫通溝(4)となす部分以外の部分に、該活性エネルギー線硬化性樹脂組成物(x)が完全硬化するには不十分な量だけ紫外線を照射して照射部を半硬化させ、非照射部の未硬化の樹脂組成物を50%エタノール水溶液で洗浄除去することにより、貫通溝(4)とそれにより囲まれた舌片状の第1可撓性部材(5)部分を有する第2部材(6)を形成した。これを、図2(イ)に示したように位置を合わせて第3部材(8)に積層し、紫外線を照射して第2部材(6)を硬化させると同時に第3部材(8)に接合した。

【0091】

その後、前記一時的な支持体(図示略)を剥離除去し、第2部材(6)の第1可撓性部材(5)に組成物(y)を塗布し、弁体(5)となす部分に紫外線照射して、第2可撓性部材(9)を形成すると同時に接合し、弁体(15)とした。

【0092】

<第1部材>

第2部材(6)の作製に用いたものと同じ一時的な支持体(図示略)に、組成物(x)を塗布し、完全硬化するには不十分な量だけ紫外線を照射して照射部を半硬化させて部材(3a)を形成した。

【0093】

次いで、その上にさらに組成物(x)を塗布し、フォトマスクを通して、流出側流路(1)及び弁室(2)となす部分以外の部分に紫外線を完全硬化するには不十分な量だけ照射して照射部を半硬化させ、非照射部の未硬化の樹脂組成物を50%エタノール水溶液で洗浄除去することにより、流出側流路(1)となる溝(1)と、それに接続された、弁室(2)となる凹部が形成された部材(3b)を形成すると同時に部材(3a)と接合し、第1部材(3)とした。

【0094】

これを、図2(イ)(ロ)に示したように位置を合わせて第2部材(6)と第3部材(8)の接合体に積層し、紫外線を照射して第3部材(8)を硬化させると同時に第2部材(6)と第3部材(8)に接合し、その後、第3部材側から流出側流路(1)に連絡する深さまでドリルで孔を開けて、連絡孔(10)と流出口(11)を形成し、逆止弁を作製した。

【0095】

〔各部の寸法〕

作製した逆止弁は長さ75mm×幅25mm×厚さ1.45mmの板状であり、第1部材(3)は厚さ300μm、第2部材(6)は厚さ50μm、第3部材は厚さ1100μm、流出側流路(1)は幅300μm、長さ20mm、深さ200μm、弁室(2)は幅2mm、長さ2mm、深さ200μm、第1可撓性部材(5)は幅1mm、長さ1mm、厚さ50μm、貫通溝(4)は幅200μm、第2可撓性部材(9)は乾燥状態で幅1mm、長さ1mm、厚さ50μm、弁体(15)は幅1mm、長さ1mm、厚さ100μm、流入側流路(7)は幅300μm、長さ25mm、深さ100μm、連絡孔(10)、(13)は両方とも直径500μmであった。

【0096】

なお、弁体(15)が形成された第2部材(6)を水に浸漬したところ、第2可撓性部材(9)が水により膨潤して伸び、弁体(15)は第1可撓性部材(5)側に、弁体の先端部が約500μmの高さに第2部材(6)の平面外に出るように反って変形した。これを乾燥させると元の形状に復帰した。

【0097】

〔使用試験〕

作製した逆止弁の流入口(14)にフィッティング(図示略)を接着し、軟質塩化ビニルチューブ(図示略)を介してシリンジ(図示略)に接続した。また、軟質塩化ビニルチューブ(図示略)の途中に、該チューブ内の圧力を測定する圧力計(図示略)を装着した。

また、あらかじめ、前記シリンジから本逆止弁中に蒸留水を注入し、全ての空隙部に充満させた。

【0098】

前記シリンジから着色水を徐々に押し出したところ、前記チューブ内の圧力が約4.4kPa以下では逆止弁に着色水は流れなかった。圧力が約4.4kPaを越えると、着色水は流入口(14)から入り、流出口(11)から流出した。

【0099】

軟質塩化ビニルチューブ(図示略)を流出口(11)に接続して逆方向に流す実験を行うと、圧力にかかわらず着色水は流れなかった。

【0100】

[比較例1]

第2可撓性部材(9)を形成しなかったこと以外は実施例1と同様にして逆止弁を作製した。この逆止弁の第2部材(6)を水中に浸漬しても、弁体は変形しなかった。従って、この逆止弁の弁体は、見かけ上弁座(12)に接触しているが、弁座(12)を押さえる力はない。

【0101】

この逆止弁を用いて実施例1と同様の使用試験を行ったところ、順方向には前記チューブ内の圧力に係わらず着色水は流通した。また、逆方向は、圧力が約0.89kPa以下では着色水は通過し、それ以上の圧力では通過しなかった。

【0102】

[実施例2]

実施例1とほぼ同様の工程にて、前記第2態様の逆止弁を作製し、これを用いて実施例1と同様の使用試験を行ったところ、前記チューブ内の圧力が約2.3kPa以下では逆止弁に着色水は流れなかった。圧力が約2.3kPaを越えると、着色水は流入口(14)から入り、流出口(11)から流出した。逆方向には、圧力にかかわらず着色水は流れなかった。

【0103】

[実施例3]

弁体(35)が独立した第1可撓性部材(36)と第2可撓性部材(37)の接合体であること、それに応じて、各部の構造が若干異なること以外は、実施例1とほぼ同様の工程で第3態様の逆止弁を作製した。

【0104】

各部の寸法は、弁室(2)が幅4mm、長さ5mmであること、弁体(35)が幅3.6mm、長さ4.6mmであること以外は、実施例1と同様であった。

【0105】

得られた逆止弁を用いて実施例1と同様の使用試験を行ったところ、前記チューブ内の圧力が約4.2kPa以下では逆止弁に着色水は流れなかった。圧力が約4.2kPaを越えると、着色水は流入口(14)から入り、流出口(11)から流出した。逆方向には、圧力にかかわらず着色水は流れなかった。

【図面の簡単な説明】

【0106】

【図1】本発明の第1態様の逆止弁の組み立て模式図である。

【図2】本発明の第1態様の逆止弁の(イ)平面模式図、(ロ)上記イ)のA部に於ける側面断面模式図である。

【図3】本発明の第2態様の逆止弁の組み立て模式図である。

【図4】本発明の第2態様の逆止弁の(イ)平面模式図、(ロ)上記(イ)のC部に於ける断面側面模式図である。

【図5】本発明の第3態様の逆止弁の組み立て模式図である。

【図6】本発明の第3態様の逆止弁の(イ)平面模式図、及び、(ロ)上記(イ)のE部に於ける側面断面模式図である。

【符号の説明】

【0107】

1:流出側流路、溝

2:弁室

3:第1態様における第1部材

4:貫通溝

5:第1可撓性部材

6:第2部材

7:流入側流路

8:第1態様における第3部材

9:第2可撓性部材

10:連絡孔

11:流出口

12:弁座

13:連絡孔

14:流入口

15:弁体

16:第2態様における第1部材

17:第2態様における第3部材

21:流出側流路

22:第3態様における第1部材

23:第3態様における第2部材

24:第3態様における第3部材

24:第3態様における第4部材

25:連絡孔

28:第1流出側の弁座

29:第2流出側の弁座

31:連絡孔

32:第1流出口

33:連絡孔

34:第2流出口

35:弁体

36:第1可撓性部材

37:第2可撓性部材

【特許請求の範囲】

【請求項1】

微細流路の途上に、可撓性の弁体、弁座及び弁体が可動できる弁室が設けられ、

微細流路の一方から流体を流した際には弁体が弁座から離れて流体が流通し、逆方向から流体を流した際には弁体が弁座と接して流体の流通が遮断される逆止弁であって、

前記弁体が、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなり、

該弁体が弾性的に付勢されて弁座に接するよう設けられていることを特徴とする逆止弁。

【請求項2】

前記弁体が、外部環境条件に対する膨張/収縮の度合い、及び/又は、硬化収縮率が異なる異種の材料の接合体からなる請求項1に記載の逆止弁。

【請求項3】

前記弁体の一部が前記弁室の一部に固着された舌片状の弁体である請求項1又は2に記載の逆止弁。

【請求項4】

前記弁体が、前記弁室に固着されることなく前記弁室内に配置されでいる請求項1又は2に記載の逆止弁。

【請求項5】

前記弁体を構成する可撓性部材の少なくとも一方の素材が有機重合体である請求項1〜4のいずれかに記載の逆止弁。

【請求項6】

前記弁体を構成する可撓性部材の少なくとも一方の素材が、活性エネルギー線硬化性架橋重合体である請求項5に記載の逆止弁。

【請求項7】

前記弁体を構成する可撓性部材の少なくとも一方の素材が、前記逆止弁に流す流体によってゲル化する架橋重合体である請求項5に記載の逆止弁。

【請求項8】

請求項1〜7に記載の逆止弁の製造方法であって、

シート状の可撓性部材の少なくとも前記弁体と成す部分に他の素材から成る層状の可撓性部材を接合し、該接合部に前記弁体となる部分を囲むように貫通溝を形成して前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層することを特徴とする逆止弁の製造方法。

【請求項9】

前記シート状の可撓性部材への他の素材から成る可撓性部材の接合が、前記弁体となる部分を含む範囲に、活性エネルギー線重合性組成物を塗布し、活性エネルギー線照射により硬化させてシート状の可撓性部材に接合させるものである請求項8に記載の逆止弁の製造方法。

【請求項10】

請求項1〜7に記載の逆止弁の製造方法であって、

支持体上に活性エネルギー線硬化性樹脂組成物を塗布し、弁体となす部分を囲む貫通溝となす部分以外の部分に活性エネルギー線を不十分に照射して、流動性は喪失するが重合性官能基は残存している程度に硬化させたシート状の可撓性部材を形成し、

該シート状の可撓性部材に、活性エネルギー線硬化性のゲル状の可撓性部材を得る可撓性部材材料を塗布して、弁体となる部分に活性エネルギー線を照射した後、非照射部の未硬化成分を除去することにより、前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層することを特徴とする逆止弁の製造方法。

【請求項1】

微細流路の途上に、可撓性の弁体、弁座及び弁体が可動できる弁室が設けられ、

微細流路の一方から流体を流した際には弁体が弁座から離れて流体が流通し、逆方向から流体を流した際には弁体が弁座と接して流体の流通が遮断される逆止弁であって、

前記弁体が、常態において反りを生じるよう異種の材料が接合されたフィルム状の接合体からなり、

該弁体が弾性的に付勢されて弁座に接するよう設けられていることを特徴とする逆止弁。

【請求項2】

前記弁体が、外部環境条件に対する膨張/収縮の度合い、及び/又は、硬化収縮率が異なる異種の材料の接合体からなる請求項1に記載の逆止弁。

【請求項3】

前記弁体の一部が前記弁室の一部に固着された舌片状の弁体である請求項1又は2に記載の逆止弁。

【請求項4】

前記弁体が、前記弁室に固着されることなく前記弁室内に配置されでいる請求項1又は2に記載の逆止弁。

【請求項5】

前記弁体を構成する可撓性部材の少なくとも一方の素材が有機重合体である請求項1〜4のいずれかに記載の逆止弁。

【請求項6】

前記弁体を構成する可撓性部材の少なくとも一方の素材が、活性エネルギー線硬化性架橋重合体である請求項5に記載の逆止弁。

【請求項7】

前記弁体を構成する可撓性部材の少なくとも一方の素材が、前記逆止弁に流す流体によってゲル化する架橋重合体である請求項5に記載の逆止弁。

【請求項8】

請求項1〜7に記載の逆止弁の製造方法であって、

シート状の可撓性部材の少なくとも前記弁体と成す部分に他の素材から成る層状の可撓性部材を接合し、該接合部に前記弁体となる部分を囲むように貫通溝を形成して前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層することを特徴とする逆止弁の製造方法。

【請求項9】

前記シート状の可撓性部材への他の素材から成る可撓性部材の接合が、前記弁体となる部分を含む範囲に、活性エネルギー線重合性組成物を塗布し、活性エネルギー線照射により硬化させてシート状の可撓性部材に接合させるものである請求項8に記載の逆止弁の製造方法。

【請求項10】

請求項1〜7に記載の逆止弁の製造方法であって、

支持体上に活性エネルギー線硬化性樹脂組成物を塗布し、弁体となす部分を囲む貫通溝となす部分以外の部分に活性エネルギー線を不十分に照射して、流動性は喪失するが重合性官能基は残存している程度に硬化させたシート状の可撓性部材を形成し、

該シート状の可撓性部材に、活性エネルギー線硬化性のゲル状の可撓性部材を得る可撓性部材材料を塗布して、弁体となる部分に活性エネルギー線を照射した後、非照射部の未硬化成分を除去することにより、前記弁体を有する弁体層を形成し、

該弁体層を、前記弁座を有する第一の流路層と、前記弁室を有する第2の流路層で、前記弁座と前記弁体とを重ねるように位置を合わせて挟持して積層することを特徴とする逆止弁の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−211889(P2007−211889A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−32453(P2006−32453)

【出願日】平成18年2月9日(2006.2.9)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月9日(2006.2.9)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]