逆止弁及びその製造方法

【課題】金型構造が簡易であって、更に生産性が向上し、止水性能が向上する逆止弁とその製造方法を提供する。

【解決手段】上流側が開放されて下流側が開口/閉口する止水部13を有した筒状の逆止弁の製造方法であって、前記逆止弁の止水部13を閉塞して一体に成型し、切断手段2(刃物21やレーザー光線、ウォータージェット切断加工)を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開く。

【解決手段】上流側が開放されて下流側が開口/閉口する止水部13を有した筒状の逆止弁の製造方法であって、前記逆止弁の止水部13を閉塞して一体に成型し、切断手段2(刃物21やレーザー光線、ウォータージェット切断加工)を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下流からの臭気や音、気体や液体、泡などの逆流を防止する逆止弁に関する発明である。

【背景技術】

【0002】

従来から、下流からの臭気や音、気体や液体、泡などの逆流を防止する逆止弁を、適宜使用用途に併せて、排水配管や通気管、排水縦管などに用いることがある。

このような逆止弁の使用用途の内の一つとして、例えば、洗面台、流し台、浴室などの排水機器の排水口に用いられる、封水式排水トラップとよばれる下水からの臭気や害虫が室内側へ逆流しないように内部に封水を備える装置があるが、このような封水式排水トラップの代用品として当該逆止弁が用いられることがある。

【0003】

従来からある逆止弁は、図1に示すように、例えばエラストマーやシリコンなどの弾性を有する素材から成り、上流側に形成される筒状体と、筒状体から連続して形成され、先端が互いに当接する弾性の板状に形成された上下一対の先端方向に向かって先細となって止水部を有する弁体と、から構成される。また、弁体は下端が筒状体に対して下流側に配置される。

本従来例の逆止弁は、排水配管中、特に従来封水式排水トラップが用いられる箇所に用いられ、以下のように作用する。

排水が発生すると、筒状体内部に排水が流入し、当該排水の流れ及び重さなどの応力により、弁体の止水部が開口することとなる。止水部が開口すると、排水が排水配管下流へと排水され、最終的には下水管へと排水される。排水が完了すると弁体の止水部が自信の弾性の復元力により、止水部が当接して閉口することとなる。閉口することにより、下水管からの異臭や害虫が上流側、つまり室内側へ逆流することはない。

また、上述したように止水部においては、下水の異臭や害虫を室内側へ逆流させないために止水部の当接面の密着性及び、排水時の開口性が逆止弁の性能に深くかかわることとなる。

【0004】

前記した逆止弁は、以下のように製造される。

逆止弁の全体を一体成型するが、当該成型方法は、金型にゴムやシリコンなどの材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図12に示すように、逆止弁の金型構造は下部金型と上部金型とコア金型とから成る。

成型時の金型は、まず下部金型の上にコア金型を配置し、コア金型の上に上部金型を配置するようにする。そして上部金型及び下部金型を加圧・加熱すると、逆止弁の躯体が一体的に成型されることとなる。この時、コア金型を下部金型と上部金型で挟むようにすることで、逆止弁の弁体の止水部はコア金型により成型時点から開口した状態で成型されることとなる。このように逆止弁が形成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部も開口された状態で形成されることとなる。

【0005】

このようにして製造された逆止弁は、上述したように排水配管に、筒状体を上流側、弁体側を下流側に配置し、設置が完了する。

尚、当該逆止弁は、躯体がシリコンゴム、エラストマーなどの等の弾性材から成るため、自身により排水配管内に固定することが難しい為、排水配管に取り付ける際には円筒状のアダプター部材などを逆止弁の筒状体に取付けて、アダプター部材を排水配管に取り付けることで、逆止弁の取付けが完了することとなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010-126894号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記した逆止弁の製造方法では以下のような問題点があった。

止水部を形成するためにコア金型が必要なため、金型構造が複雑になる上に、金型配置も工程が増えて手間がかかっていた。

また、コア金型は、上記したように、逆止弁の性能に深くかかわる止水部を形成するため、止水部の厚みのコア部分は非常に薄く構成する必要があるため、成型時の加圧・加熱によりコア金型が摩耗し、数回の成型しか耐用できなかった。

従って、本発明は、製造工程を減少し、さらには製造方法が簡便な逆止弁を提供する。

【課題を解決するための手段】

【0008】

本発明の請求項1に記載の逆止弁及びその製造方法は、上流側が開放されて下流側が開口/閉口する止水部13を有した筒状の逆止弁の製造方法であって、前記逆止弁の止水部13を閉塞して一体に成型し、切断手段2を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開くことを特徴とする逆止弁の製造方法である。

【0009】

本発明の請求項2に記載の逆止弁及びその製造方法は、前記切断手段2を刃物21としたことを特徴とする前記段落0008に記載の逆止弁の製造方法である。

【0010】

本発明の請求項3に記載の逆止弁及びその製造方法は、前記刃物21を軸方向に対して側面方向にアーチ状に動かすことによって、止水部13を切り開くことを特徴とする前記段落0009に記載の逆止弁の製造方法である。

【0011】

本発明の請求項4に記載の逆止弁は、前記刃物21で切開時に、刃物21に微振動を加えることで切開することを特徴とする前記段落0009又は段落0010のいずれか一つに記載の逆止弁である。

【0012】

本発明の請求項5に記載の逆止弁及びその製造方法は、前記切断手段2をレーザー光線22としたことを特徴とする前記段落0008に記載の逆止弁の製造方法である。

【0013】

本発明の請求項6に記載の逆止弁及びその製造方法は、前記切断手段2をウォータージェット切断加工としたことを特徴とする前記段落0008に記載の逆止弁の製造方法である。

【0014】

本発明の請求項7に記載の逆止弁は、逆止弁の止水部13の連接部分が、断面視逆ハの字型に切開されることを特徴とする前記段落0008乃至段落0013のいずれか一つに記載の製造方法で製造された逆止弁である。

【発明の効果】

【0015】

本発明の請求項1に記載の逆止弁及びその製造方法は、前記逆止弁1の止水部13を閉塞して一体に成型し、切断手段2を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開くことにより、成型時の金型構造が簡単になる為、生産性が向上した。

本発明の請求項2に記載の逆止弁及びその製造方法は、切断手段2を刃物21としたことにより、簡単な加工で止水部13を切開することができ、生産性が向上した。

本発明の請求項3に記載の逆止弁及びその製造方法は、刃物21を軸方向に対して側面方向にアーチ状に動かすことによって、止水部13を切り開くことから、止水部13の切開形状を、例えば逆ハの字状の構造とすることができるなど、切開形状の自由度が向上する。

本発明の請求項4に記載の逆止弁及びその製造方法は、刃物21で切開時に、刃物21に微振動を加えることで切開することから、刃物21と切断物の摩擦力がなくなり、刃物21の切れ味が向上し、切開の効率が向上する。従って、生産性が向上する。

本発明の請求項5に記載の逆止弁及びその製造方法は、切断手段2をレーザー光線22としたことから、止水部13の切開形状に自由度が増す。

本発明の請求項6に記載の逆止弁及びその製造方法は、切断手段2をウォータージェット切断加工としたことから、止水部13の切開形状の自由度が増す。

本発明の請求項7に記載の逆止弁は、逆止弁1の止水部13の連接部分が、断面視逆ハの字型に切開されたことにより、使用時において、排水終了時(止水部の開口が終了した時)の止水部13が密閉する力が向上し、止水部13の密閉時において止水性能が向上する。

【図面の簡単な説明】

【0016】

【図1】a)、b)逆止弁を示す斜視図である。

【図2】a)逆止弁の上面図である。b)逆止弁の側面図である。

【図3】a)図2a)におけるA−A’断面図である。b)図2a)におけるB−B’断面図である。

【図4】a)図2a)におけるB−B’断面斜視図である。b)図2a)におけるA−A’断面斜視図である。

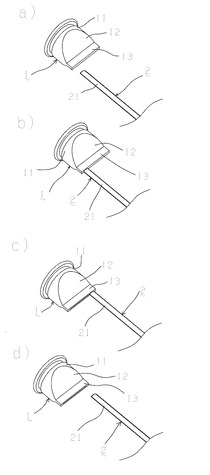

【図5】a)乃至d)本発明の逆止弁の製造方法を示す斜視図である。(第一実施例)

【図6】a)乃至e)本発明の逆止弁の製造方法を示す断面図である。(第一実施例)

【図7】a)乃至e)本発明の逆止弁の製造方法を示す断面図である。(第二実施例)

【図8】本発明の逆止弁の製造方法を示す断面図である。(第三実施例)

【図9】本発明の逆止弁の製造方法を示す断面図である。(第四実施例)

【図10】a)乃至e)本発明のその他の実施例を示す断面図である。

【図11】本発明の金型構造を示す断面図である。

【図12】従来例の金型構造を示す断面図である。

【発明を実施するための形態】

【0017】

本発明の逆止弁1は、図1乃至図4に示すように、例えばエラストマーやシリコンなどの弾性を有する素材から成り、上流側に形成される筒状体11と、逆止弁1は、筒状体11から連続して形成され、先端が互いに当接する弾性の板状に形成された上下一対の先端方向に向かって先細となって止水部13を有する弁体12と、から構成される。また、弁体12は下端が筒状体11に対して下流側に配置される。

当該実施例の逆止弁1は、排水配管中、特に従来封水式排水トラップが用いられる箇所に用いられ、以下のように作用する。

排水が発生すると、筒状体11内部に排水が流入し、当該排水の流れ及び重さなどの応力により、弁体12の止水部13が開口することとなる。止水部13が開口すると、排水が排水配管下流へと排水され、最終的には下水管へと排水される。排水が完了すると弁体12の止水部13が自信の弾性の復元力により、止水部13が当接して閉口することとなる。閉口することにより、下水管からの異臭や害虫が上流側、つまり室内側へ逆流することはない。

また、上述したように止水部13においては、下水の異臭や害虫を室内側へ逆流させないために止水部13の当接面の密着性及び、排水時の開口性が逆止弁1の性能に深くかかわることとなる。

【0018】

前記した逆止弁1は以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である刃物21によって止水部13を切開することとなる。

図5及び図6で示すが、当該切開方法は以下のようである。

逆止弁1を治具により固定させ、図5a)、図6a)のように逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって刃物21を進行させ、図5b)、図6b)のように切断手段2である刃物21を止水部13の連なって一体に形成された厚み部分へ向かって差し込む。そうすると刃物21により止水部13が切開される。そして、図5c)、図6c)から図6d)のように当該刃物21を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅で切開されることとなる。切開が終了すれば、図5d)、図6e)のように刃物21を止水部13から筒状体11の筒軸方向の下流側(弁体12側)方向へ抜き出すことにより、逆止弁1の止水部13の切開が完了する。

切開が完了した逆止弁1を治具から取り外すことにより逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

【0019】

このようにして製造された逆止弁1は、上述したように排水配管に、筒状体11を上流側、弁体12側を下流側に配置し、設置が完了する。

尚、当該逆止弁1は、躯体がシリコンゴム等の弾性材から成るため、自身により排水配管内に固定することが難しい為、排水配管に取り付ける際には円筒状のアダプター部材などを逆止弁1の筒状体11に取付けて、アダプター部材を排水配管に取り付けることで、逆止弁1の取付けが完了することとなる。

【0020】

また、第二実施例として、以下に記載する逆止弁1がある。

本実施例の逆止弁1は、前記段落0017に記載された構成及び作用を有している。

本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である微振動する刃物21によって止水部13を切開することとなる。

当該微振動する刃物21は、微細な縦振動を発生させる刃物21であり、このような微細な縦振動を刃物21に加えることによって、刃物21と切断物との摩擦力が少なくなり、切れ味が向上して、切開の効率が向上することとなる。

また、刃物21の形状としては、図7に示すように、斜めになった刃をそなえた板状ナイフとする。

当該切開方法は以下のようである。

逆止弁1を治具により固定させ、逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、切断手段2である微振動する刃物を止水部13の連なって一体に形成された厚み部分へ向かって差し込む。そうすると微振動する刃物21により止水部13が切開される。そして、当該刃物21を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅まで切開されることとなる。切開が終了すれば、微振動する刃物21を止水部13から筒状体11の筒軸方向の下流側(弁体12側)方向へ抜き出すことにより、逆止弁1の止水部13の切開が完了する。尚、図示は省略するが、刃物21の動作は図5及び図6で示したように動作する。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

【0021】

また、第三実施例として、以下に示す逆止弁1の技術がある。

本実施例の逆止弁1は、前記段落0017に記載された構成と作用を有している。また、当該実施例の逆止弁1では止水部13の当接面が、図3a)及び図8e)に示すように筒状体11の中心軸と止水部13の長手方向を含む面の上面視、逆ハの字型となるように構成されている。尚、逆ハの字状とは、逆止弁1の弁体12において弁体12同士が連接している箇所(切開していない箇所)が、具体的には弁体12側(下流側)から筒上部側(上流側)へ向かうに従って縮小するテーパー角度を備えるようにして連接されている形状である。

また、本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である刃物21によって止水部13を切開することとなる。当該刃物21は、筒軸方向に対して刃先が側面方向にアーチ状に回転するよう設置構成される。

当該切開方法は以下のようである。

逆止弁1を治具により固定させ、図8a)のように逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、図8b)のように切断手段2である刃物21を、角度をつけたまま止水部13の連なって一体に形成された厚み部分へ向かって差し込む。そうすると刃物21により止水部13が切開される。このように、刃物21を角度をつけたまま止水部13に差し込むことで、止水部13の逆ハの字型の切り込みが形成されることとなる。

そして、当該刃物21を、図8c)及び図8d)のように筒軸方向に対して側面方向へあらかじめ設定された回転角度で刃先をアーチ状に回転させると止水部13が適宜幅まで切開されることとなる。また、ある一定個所にきたとき(図8d)の状態)、刃物21の回転を終了させて、角度を刃先につけた状態のまま、図8e)のように刃物21を止水部13から筒状体11の筒軸方向の下流側(弁体12側)方向へ抜き出すことにより、逆止弁1の止水部13の切開が完了する。尚、図8f)の図面上の矢印のように刃物21はアーチ状に動作することとなる。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

また、本実施例における逆ハの字型の連接箇所を構成した逆止弁1においては、使用時において排水終了時の密閉する力が増加し、止水性能が向上する形状となっている。

【0022】

また、第四実施例として、以下に記載する逆止弁1がある。

本実施例の逆止弁1は、前記段落0017に記載された構成及び作用を有している。

本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2であるレーザー光線22によって止水部13を切開することとなる。

当該切開方法は以下のようである。

図9で示したように、逆止弁1を治具により固定させ、逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、切断手段2であるレーザー光線22を止水部13の連なって一体に形成された厚み部分へ向かって照射する。そうするとレーザー光線22により止水部13が切開される。そして、当該レーザー光線22を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅まで切開されることとなる。切開が終了すれば、レーザー光線22の照射を終了させ、逆止弁1の止水部13の切開が完了する。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

【0023】

また、第五実施例として、以下に記載する逆止弁1がある。

本実施例の逆止弁1は、前記段落0017に記載された構成及び作用を有している。

本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である、水を高圧で噴射するジェット噴流からなる、ウォータージェット切断加工によって止水部13を切開することとなる。

また、図示しないが切開方法は以下のようである。

逆止弁1を治具により固定させ、逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、切断手段2である微振動するウォータージェット噴流を止水部13の連なって一体に形成された厚み部分へ向かって噴射する。そうするとウォータージェット切断加工の噴流により止水部13が切開される。そして、当該ウォータージェット切断加工の噴流を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅まで切開されることとなる。切開が終了すれば、ウォータージェット切断加工の噴流を中断することにより、逆止弁1の止水部13の切開が完了する。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

【0024】

また、前記実施例では、ゴムの成型方法を直圧成型法により成型しているが、ラバーインジェクション成型で成型してもかまわない。

また、前記実施例では、刃物21の差込方向やレーザー光線22の照射方向、ウォータージェット切断加工の噴流照射方向が下流側(弁体12側)から上流側(筒状体11側)方向へ向かうようにしているが、図10のa)乃至e)で示すように逆方向、上流側(筒状体11側)から下流側(弁体12側)に向かうように行ってもでもかまわない。

【符号の説明】

【0025】

1 逆止弁

11 筒状体

12 弁体

13 止水部

2 切断手段

21 刃物

22 レーザー光線

3 上部金型

4 下部金型

5 コア金型

【技術分野】

【0001】

本発明は、下流からの臭気や音、気体や液体、泡などの逆流を防止する逆止弁に関する発明である。

【背景技術】

【0002】

従来から、下流からの臭気や音、気体や液体、泡などの逆流を防止する逆止弁を、適宜使用用途に併せて、排水配管や通気管、排水縦管などに用いることがある。

このような逆止弁の使用用途の内の一つとして、例えば、洗面台、流し台、浴室などの排水機器の排水口に用いられる、封水式排水トラップとよばれる下水からの臭気や害虫が室内側へ逆流しないように内部に封水を備える装置があるが、このような封水式排水トラップの代用品として当該逆止弁が用いられることがある。

【0003】

従来からある逆止弁は、図1に示すように、例えばエラストマーやシリコンなどの弾性を有する素材から成り、上流側に形成される筒状体と、筒状体から連続して形成され、先端が互いに当接する弾性の板状に形成された上下一対の先端方向に向かって先細となって止水部を有する弁体と、から構成される。また、弁体は下端が筒状体に対して下流側に配置される。

本従来例の逆止弁は、排水配管中、特に従来封水式排水トラップが用いられる箇所に用いられ、以下のように作用する。

排水が発生すると、筒状体内部に排水が流入し、当該排水の流れ及び重さなどの応力により、弁体の止水部が開口することとなる。止水部が開口すると、排水が排水配管下流へと排水され、最終的には下水管へと排水される。排水が完了すると弁体の止水部が自信の弾性の復元力により、止水部が当接して閉口することとなる。閉口することにより、下水管からの異臭や害虫が上流側、つまり室内側へ逆流することはない。

また、上述したように止水部においては、下水の異臭や害虫を室内側へ逆流させないために止水部の当接面の密着性及び、排水時の開口性が逆止弁の性能に深くかかわることとなる。

【0004】

前記した逆止弁は、以下のように製造される。

逆止弁の全体を一体成型するが、当該成型方法は、金型にゴムやシリコンなどの材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図12に示すように、逆止弁の金型構造は下部金型と上部金型とコア金型とから成る。

成型時の金型は、まず下部金型の上にコア金型を配置し、コア金型の上に上部金型を配置するようにする。そして上部金型及び下部金型を加圧・加熱すると、逆止弁の躯体が一体的に成型されることとなる。この時、コア金型を下部金型と上部金型で挟むようにすることで、逆止弁の弁体の止水部はコア金型により成型時点から開口した状態で成型されることとなる。このように逆止弁が形成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部も開口された状態で形成されることとなる。

【0005】

このようにして製造された逆止弁は、上述したように排水配管に、筒状体を上流側、弁体側を下流側に配置し、設置が完了する。

尚、当該逆止弁は、躯体がシリコンゴム、エラストマーなどの等の弾性材から成るため、自身により排水配管内に固定することが難しい為、排水配管に取り付ける際には円筒状のアダプター部材などを逆止弁の筒状体に取付けて、アダプター部材を排水配管に取り付けることで、逆止弁の取付けが完了することとなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010-126894号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記した逆止弁の製造方法では以下のような問題点があった。

止水部を形成するためにコア金型が必要なため、金型構造が複雑になる上に、金型配置も工程が増えて手間がかかっていた。

また、コア金型は、上記したように、逆止弁の性能に深くかかわる止水部を形成するため、止水部の厚みのコア部分は非常に薄く構成する必要があるため、成型時の加圧・加熱によりコア金型が摩耗し、数回の成型しか耐用できなかった。

従って、本発明は、製造工程を減少し、さらには製造方法が簡便な逆止弁を提供する。

【課題を解決するための手段】

【0008】

本発明の請求項1に記載の逆止弁及びその製造方法は、上流側が開放されて下流側が開口/閉口する止水部13を有した筒状の逆止弁の製造方法であって、前記逆止弁の止水部13を閉塞して一体に成型し、切断手段2を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開くことを特徴とする逆止弁の製造方法である。

【0009】

本発明の請求項2に記載の逆止弁及びその製造方法は、前記切断手段2を刃物21としたことを特徴とする前記段落0008に記載の逆止弁の製造方法である。

【0010】

本発明の請求項3に記載の逆止弁及びその製造方法は、前記刃物21を軸方向に対して側面方向にアーチ状に動かすことによって、止水部13を切り開くことを特徴とする前記段落0009に記載の逆止弁の製造方法である。

【0011】

本発明の請求項4に記載の逆止弁は、前記刃物21で切開時に、刃物21に微振動を加えることで切開することを特徴とする前記段落0009又は段落0010のいずれか一つに記載の逆止弁である。

【0012】

本発明の請求項5に記載の逆止弁及びその製造方法は、前記切断手段2をレーザー光線22としたことを特徴とする前記段落0008に記載の逆止弁の製造方法である。

【0013】

本発明の請求項6に記載の逆止弁及びその製造方法は、前記切断手段2をウォータージェット切断加工としたことを特徴とする前記段落0008に記載の逆止弁の製造方法である。

【0014】

本発明の請求項7に記載の逆止弁は、逆止弁の止水部13の連接部分が、断面視逆ハの字型に切開されることを特徴とする前記段落0008乃至段落0013のいずれか一つに記載の製造方法で製造された逆止弁である。

【発明の効果】

【0015】

本発明の請求項1に記載の逆止弁及びその製造方法は、前記逆止弁1の止水部13を閉塞して一体に成型し、切断手段2を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開くことにより、成型時の金型構造が簡単になる為、生産性が向上した。

本発明の請求項2に記載の逆止弁及びその製造方法は、切断手段2を刃物21としたことにより、簡単な加工で止水部13を切開することができ、生産性が向上した。

本発明の請求項3に記載の逆止弁及びその製造方法は、刃物21を軸方向に対して側面方向にアーチ状に動かすことによって、止水部13を切り開くことから、止水部13の切開形状を、例えば逆ハの字状の構造とすることができるなど、切開形状の自由度が向上する。

本発明の請求項4に記載の逆止弁及びその製造方法は、刃物21で切開時に、刃物21に微振動を加えることで切開することから、刃物21と切断物の摩擦力がなくなり、刃物21の切れ味が向上し、切開の効率が向上する。従って、生産性が向上する。

本発明の請求項5に記載の逆止弁及びその製造方法は、切断手段2をレーザー光線22としたことから、止水部13の切開形状に自由度が増す。

本発明の請求項6に記載の逆止弁及びその製造方法は、切断手段2をウォータージェット切断加工としたことから、止水部13の切開形状の自由度が増す。

本発明の請求項7に記載の逆止弁は、逆止弁1の止水部13の連接部分が、断面視逆ハの字型に切開されたことにより、使用時において、排水終了時(止水部の開口が終了した時)の止水部13が密閉する力が向上し、止水部13の密閉時において止水性能が向上する。

【図面の簡単な説明】

【0016】

【図1】a)、b)逆止弁を示す斜視図である。

【図2】a)逆止弁の上面図である。b)逆止弁の側面図である。

【図3】a)図2a)におけるA−A’断面図である。b)図2a)におけるB−B’断面図である。

【図4】a)図2a)におけるB−B’断面斜視図である。b)図2a)におけるA−A’断面斜視図である。

【図5】a)乃至d)本発明の逆止弁の製造方法を示す斜視図である。(第一実施例)

【図6】a)乃至e)本発明の逆止弁の製造方法を示す断面図である。(第一実施例)

【図7】a)乃至e)本発明の逆止弁の製造方法を示す断面図である。(第二実施例)

【図8】本発明の逆止弁の製造方法を示す断面図である。(第三実施例)

【図9】本発明の逆止弁の製造方法を示す断面図である。(第四実施例)

【図10】a)乃至e)本発明のその他の実施例を示す断面図である。

【図11】本発明の金型構造を示す断面図である。

【図12】従来例の金型構造を示す断面図である。

【発明を実施するための形態】

【0017】

本発明の逆止弁1は、図1乃至図4に示すように、例えばエラストマーやシリコンなどの弾性を有する素材から成り、上流側に形成される筒状体11と、逆止弁1は、筒状体11から連続して形成され、先端が互いに当接する弾性の板状に形成された上下一対の先端方向に向かって先細となって止水部13を有する弁体12と、から構成される。また、弁体12は下端が筒状体11に対して下流側に配置される。

当該実施例の逆止弁1は、排水配管中、特に従来封水式排水トラップが用いられる箇所に用いられ、以下のように作用する。

排水が発生すると、筒状体11内部に排水が流入し、当該排水の流れ及び重さなどの応力により、弁体12の止水部13が開口することとなる。止水部13が開口すると、排水が排水配管下流へと排水され、最終的には下水管へと排水される。排水が完了すると弁体12の止水部13が自信の弾性の復元力により、止水部13が当接して閉口することとなる。閉口することにより、下水管からの異臭や害虫が上流側、つまり室内側へ逆流することはない。

また、上述したように止水部13においては、下水の異臭や害虫を室内側へ逆流させないために止水部13の当接面の密着性及び、排水時の開口性が逆止弁1の性能に深くかかわることとなる。

【0018】

前記した逆止弁1は以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である刃物21によって止水部13を切開することとなる。

図5及び図6で示すが、当該切開方法は以下のようである。

逆止弁1を治具により固定させ、図5a)、図6a)のように逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって刃物21を進行させ、図5b)、図6b)のように切断手段2である刃物21を止水部13の連なって一体に形成された厚み部分へ向かって差し込む。そうすると刃物21により止水部13が切開される。そして、図5c)、図6c)から図6d)のように当該刃物21を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅で切開されることとなる。切開が終了すれば、図5d)、図6e)のように刃物21を止水部13から筒状体11の筒軸方向の下流側(弁体12側)方向へ抜き出すことにより、逆止弁1の止水部13の切開が完了する。

切開が完了した逆止弁1を治具から取り外すことにより逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

【0019】

このようにして製造された逆止弁1は、上述したように排水配管に、筒状体11を上流側、弁体12側を下流側に配置し、設置が完了する。

尚、当該逆止弁1は、躯体がシリコンゴム等の弾性材から成るため、自身により排水配管内に固定することが難しい為、排水配管に取り付ける際には円筒状のアダプター部材などを逆止弁1の筒状体11に取付けて、アダプター部材を排水配管に取り付けることで、逆止弁1の取付けが完了することとなる。

【0020】

また、第二実施例として、以下に記載する逆止弁1がある。

本実施例の逆止弁1は、前記段落0017に記載された構成及び作用を有している。

本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である微振動する刃物21によって止水部13を切開することとなる。

当該微振動する刃物21は、微細な縦振動を発生させる刃物21であり、このような微細な縦振動を刃物21に加えることによって、刃物21と切断物との摩擦力が少なくなり、切れ味が向上して、切開の効率が向上することとなる。

また、刃物21の形状としては、図7に示すように、斜めになった刃をそなえた板状ナイフとする。

当該切開方法は以下のようである。

逆止弁1を治具により固定させ、逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、切断手段2である微振動する刃物を止水部13の連なって一体に形成された厚み部分へ向かって差し込む。そうすると微振動する刃物21により止水部13が切開される。そして、当該刃物21を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅まで切開されることとなる。切開が終了すれば、微振動する刃物21を止水部13から筒状体11の筒軸方向の下流側(弁体12側)方向へ抜き出すことにより、逆止弁1の止水部13の切開が完了する。尚、図示は省略するが、刃物21の動作は図5及び図6で示したように動作する。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

【0021】

また、第三実施例として、以下に示す逆止弁1の技術がある。

本実施例の逆止弁1は、前記段落0017に記載された構成と作用を有している。また、当該実施例の逆止弁1では止水部13の当接面が、図3a)及び図8e)に示すように筒状体11の中心軸と止水部13の長手方向を含む面の上面視、逆ハの字型となるように構成されている。尚、逆ハの字状とは、逆止弁1の弁体12において弁体12同士が連接している箇所(切開していない箇所)が、具体的には弁体12側(下流側)から筒上部側(上流側)へ向かうに従って縮小するテーパー角度を備えるようにして連接されている形状である。

また、本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である刃物21によって止水部13を切開することとなる。当該刃物21は、筒軸方向に対して刃先が側面方向にアーチ状に回転するよう設置構成される。

当該切開方法は以下のようである。

逆止弁1を治具により固定させ、図8a)のように逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、図8b)のように切断手段2である刃物21を、角度をつけたまま止水部13の連なって一体に形成された厚み部分へ向かって差し込む。そうすると刃物21により止水部13が切開される。このように、刃物21を角度をつけたまま止水部13に差し込むことで、止水部13の逆ハの字型の切り込みが形成されることとなる。

そして、当該刃物21を、図8c)及び図8d)のように筒軸方向に対して側面方向へあらかじめ設定された回転角度で刃先をアーチ状に回転させると止水部13が適宜幅まで切開されることとなる。また、ある一定個所にきたとき(図8d)の状態)、刃物21の回転を終了させて、角度を刃先につけた状態のまま、図8e)のように刃物21を止水部13から筒状体11の筒軸方向の下流側(弁体12側)方向へ抜き出すことにより、逆止弁1の止水部13の切開が完了する。尚、図8f)の図面上の矢印のように刃物21はアーチ状に動作することとなる。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

また、本実施例における逆ハの字型の連接箇所を構成した逆止弁1においては、使用時において排水終了時の密閉する力が増加し、止水性能が向上する形状となっている。

【0022】

また、第四実施例として、以下に記載する逆止弁1がある。

本実施例の逆止弁1は、前記段落0017に記載された構成及び作用を有している。

本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2であるレーザー光線22によって止水部13を切開することとなる。

当該切開方法は以下のようである。

図9で示したように、逆止弁1を治具により固定させ、逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、切断手段2であるレーザー光線22を止水部13の連なって一体に形成された厚み部分へ向かって照射する。そうするとレーザー光線22により止水部13が切開される。そして、当該レーザー光線22を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅まで切開されることとなる。切開が終了すれば、レーザー光線22の照射を終了させ、逆止弁1の止水部13の切開が完了する。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

【0023】

また、第五実施例として、以下に記載する逆止弁1がある。

本実施例の逆止弁1は、前記段落0017に記載された構成及び作用を有している。

本実施例の逆止弁1は、以下のように製造される。

本実施例の逆止弁1は一体成型で製造されるが、当該成型方法は、金型にエラストマーやシリコンなどのゴム材料を設置して、金型を加圧・加熱する直圧成型法を用いている。

図11に示すように、逆止弁1の金型構造は下部金型4と上部金型3とコア金型5とから成る。

成型時の金型は、まず下部金型4の上にコア金型5を配置し、コア金型5の上に上部金型3を配置するようにする。そして上部金型3及び下部金型4を加圧・加熱すると、逆止弁1の躯体が、止水部13も連接(架橋)した形で一体的に成型されることとなる。

当該成型物を金型から取り出した後、切断手段2である、水を高圧で噴射するジェット噴流からなる、ウォータージェット切断加工によって止水部13を切開することとなる。

また、図示しないが切開方法は以下のようである。

逆止弁1を治具により固定させ、逆止弁1の筒状体11の筒軸方向の下流側(弁体12側)から上流側(筒状体11)方向へ向かって、切断手段2である微振動するウォータージェット噴流を止水部13の連なって一体に形成された厚み部分へ向かって噴射する。そうするとウォータージェット切断加工の噴流により止水部13が切開される。そして、当該ウォータージェット切断加工の噴流を、筒軸方向に対して側面方向へあらかじめ設定された動作幅分動かすことにより、止水部13が適宜幅まで切開されることとなる。切開が終了すれば、ウォータージェット切断加工の噴流を中断することにより、逆止弁1の止水部13の切開が完了する。

切開が完了した逆止弁1を治具から取り外し逆止弁1の製造が完了する。

このように構成されることによって、止水時の密着性及び排水時の開口性の性能が深く関わる止水部13も開口された状態で形成されることとなる。

また、上記のように製造された逆止弁1の排水配管の取付は、前記段落0019に記載した方法などで取り付けられる。

【0024】

また、前記実施例では、ゴムの成型方法を直圧成型法により成型しているが、ラバーインジェクション成型で成型してもかまわない。

また、前記実施例では、刃物21の差込方向やレーザー光線22の照射方向、ウォータージェット切断加工の噴流照射方向が下流側(弁体12側)から上流側(筒状体11側)方向へ向かうようにしているが、図10のa)乃至e)で示すように逆方向、上流側(筒状体11側)から下流側(弁体12側)に向かうように行ってもでもかまわない。

【符号の説明】

【0025】

1 逆止弁

11 筒状体

12 弁体

13 止水部

2 切断手段

21 刃物

22 レーザー光線

3 上部金型

4 下部金型

5 コア金型

【特許請求の範囲】

【請求項1】

上流側が開放されて下流側が開口/閉口する止水部13を有した筒状の逆止弁の製造方法であって、

前記逆止弁の止水部13を閉塞して一体に成型し、切断手段2を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開くことを特徴とする逆止弁の製造方法。

【請求項2】

前記切断手段2を刃物21としたことを特徴とする前記請求項1に記載の逆止弁の製造方法。

【請求項3】

前記刃物21を軸方向に対して側面方向にアーチ状に動かすことによって、止水部13を切り開くことを特徴とする前記請求項2に記載の逆止弁の製造方法。

【請求項4】

前記刃物21で切開時に、刃物21に微振動を加えることで切開することを特徴とする前記請求項2または請求項3のいずれか一つに記載の逆止弁。

【請求項5】

前記切断手段2をレーザー光線22としたことを特徴とする前記請求項1に記載の逆止弁の製造方法。

【請求項6】

前記切断手段2をウォータージェット切断加工としたことを特徴とする前記請求項1に記載の逆止弁の製造方法。

【請求項7】

逆止弁の止水部13の連接部分が、断面視逆ハの字型に切開されることを特徴とする前記請求項1乃至請求項6のいずれか一つに記載の製造方法で製造された逆止弁。

【請求項1】

上流側が開放されて下流側が開口/閉口する止水部13を有した筒状の逆止弁の製造方法であって、

前記逆止弁の止水部13を閉塞して一体に成型し、切断手段2を軸方向に対して側面方向に移動させて閉塞している止水部13を切り開くことを特徴とする逆止弁の製造方法。

【請求項2】

前記切断手段2を刃物21としたことを特徴とする前記請求項1に記載の逆止弁の製造方法。

【請求項3】

前記刃物21を軸方向に対して側面方向にアーチ状に動かすことによって、止水部13を切り開くことを特徴とする前記請求項2に記載の逆止弁の製造方法。

【請求項4】

前記刃物21で切開時に、刃物21に微振動を加えることで切開することを特徴とする前記請求項2または請求項3のいずれか一つに記載の逆止弁。

【請求項5】

前記切断手段2をレーザー光線22としたことを特徴とする前記請求項1に記載の逆止弁の製造方法。

【請求項6】

前記切断手段2をウォータージェット切断加工としたことを特徴とする前記請求項1に記載の逆止弁の製造方法。

【請求項7】

逆止弁の止水部13の連接部分が、断面視逆ハの字型に切開されることを特徴とする前記請求項1乃至請求項6のいずれか一つに記載の製造方法で製造された逆止弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−61045(P2013−61045A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201218(P2011−201218)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000157212)丸一株式会社 (158)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000157212)丸一株式会社 (158)

【Fターム(参考)】

[ Back to top ]