透明ガスバリア膜の製造方法およびそれにより得られる透明ガスバリア膜

【課題】 生産性に優れ、ガスバリア性の高い透明ガスバリア膜の製造が可能な透明ガスバリア膜の製造方法を提供する。

【解決手段】 真空槽12中でハース3に入れられた有機材料または無機材料に電子ビーム発生器2により電子ビームを照射して物理的に前記有機材料または前記無機材料を気化する。ここで、前記有機材料または前記無機材料の蒸発源である前記電子ビーム発生器2とは別の圧力勾配型プラズマガン1によって発生されるプラズマを利用して、前記気化した有機材料または無機材料を活性化させて、透明基材フィルム13上に有機薄膜層または無機薄膜層を形成する。

【解決手段】 真空槽12中でハース3に入れられた有機材料または無機材料に電子ビーム発生器2により電子ビームを照射して物理的に前記有機材料または前記無機材料を気化する。ここで、前記有機材料または前記無機材料の蒸発源である前記電子ビーム発生器2とは別の圧力勾配型プラズマガン1によって発生されるプラズマを利用して、前記気化した有機材料または無機材料を活性化させて、透明基材フィルム13上に有機薄膜層または無機薄膜層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明ガスバリア膜の製造方法およびそれにより得られる透明ガスバリア膜に関する。

【背景技術】

【0002】

従来より、有機EL(Electroluminescence)素子、液晶表示素子、太陽電池等の素子の支持基材にはガラスが用いられてきた。しかし近年、ガラスと比較して、軽量性、耐衝撃性、屈曲性等に優れることから、前記支持基材のプラスチックへの転換が図られている。

【0003】

しかし、プラスチックは、ガラス等の無機基材と比較して酸素や水蒸気の透過率が著しく大きい。このため、前記素子の支持基材としてプラスチックを用いた揚合、素子の劣化等様々な問題が生じる。例えば、前記有機EL素子では、発光領域となる有機薄膜層へ水蒸気や酸素が侵入すると、素子の劣化が生じて発光効率が低下する、ダークスポットが発生・成長する等の問題を招く。

【0004】

一方、従来より透明性を損なうことなくプラスチックのガスバリア性を向上する手法として、プラスチック上に酸化珪素を蒸着する手法(特許文献1参照)や酸化アルミニウムを蒸着する手法(特許文献2参照)が提案されており、何れも1g/m2/day程度に水蒸気透過率を抑制できる。しかしながら、前記有機EL素子に代表される近年の電子デバイスでは、その支持基材に対し、非常に高いガスバリア性、特に水蒸気透過率については0.1g/m2/day以下のガスバリア性が要求されている。

【0005】

このような要求に対し、プラスチック上に有機薄膜層/無機薄膜層の交互多層積層構造を有するガスバリア膜を真空蒸着法により作製する手法が提案されている(特許文献3参照)。有機薄膜層を真空蒸着法で形成する場合、薄膜形成が容易であり膜厚制御性がよい、異物などの混入が少ないといった利点がある。また、この手法によれば、有機薄膜層と無機薄膜層の交互積層において、真空−常圧を繰り返す工程を省くことができる。しかしながら、真空蒸着法で無機薄膜層を形成した場合、無機薄膜層単独でのガスバリア性が低いため、積層数を増やす必要があり、工程数も多くなる。

【0006】

無機薄膜層のガスバリア性を向上する手法として、プラズマビームを用いたイオンプレーティング法が提案されている(特許文献4参照)。これは、プラズマビームをハースに収容された材料に入射して前記材料を蒸発させ、その蒸発粒子を前記プラズマビームによりイオン化(活性化)させ、プラスチック上に付着させる手法である。

【特許文献1】特公昭53−12953号公報

【特許文献2】特開昭58−217344号公報

【特許文献3】国際特許第WO00/26973号パンフレット

【特許文献4】特開2005−34831号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前記イオンプレーティング法では、更なるガスバリア性の向上のために有機薄膜層と無機薄膜層との交互積層を行う場合、有機薄膜層を形成する際に無機薄膜層を形成するのとは別の成膜工程が必要となる。また、前記イオンプレーティング法では、材料に有機物を用いることで有機薄膜層が得られるとも考えられるが、プラズマ発生源と材料の蒸発源とが同一であるため、有機薄膜層の組成をコントロールすることは困難である。さらに、無機薄膜層の形成についても、スプラッシュ等の欠陥を抑えるためには、材料の蒸発出力を抑えながら層を緻密化する必要があり、プラズマ出力を増大することができず、生産性に劣る。

【0008】

そこで、本発明の目的は、生産性に優れ、ガスバリア性の高い透明ガスバリア膜の製造が可能な透明ガスバリア膜の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明の製造方法は、透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する工程を含む透明ガスバリア膜の製造方法であって、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、前記有機薄膜層および前記無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、前記透明基材フィルムの片面または両面に前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程である透明ガスバリア膜の製造方法である。

【発明の効果】

【0010】

本発明では、有機薄膜層および無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する。これにより、例えば、有機薄膜層を形成する場合において、その組成を容易にコントロールできるようになる。また、例えば、無機薄膜層を形成する場合においても、蒸発出力とプラズマ出力とを別個に調節可能となるため、欠陥のない無機薄膜層を、生産性よく形成することができるようになる。このように、本発明によれば、有機薄膜層および無機薄膜層の形成における従来のイオンプレーティング法の問題点を同時に解決することができる。したがって、例えば、更なるガスバリア性の向上のために有機薄膜層と無機薄膜層の交互積層を行う場合においても、両者ともに本発明の製造方法で形成可能であるため、生産性に優れる。また、本発明の製造方法により無機薄膜層を形成すれば、無機薄膜層単独でも高いガスバリア性を得ることができる。

【発明を実施するための最良の形態】

【0011】

本発明の製造方法において、前記プラズマ発生源は、特に制限されず、例えば、圧力勾配型プラズマガン、直流放電プラズマ発生装置、高周波放電プラズマ発生装置等が挙げられる。これらの中でも、圧力勾配型プラズマガンが好ましい。

【0012】

本発明の製造方法において、前記蒸発源は、特に制限されず、例えば、電子ビーム発生器、抵抗加熱蒸発装置等が挙げられる。これらの中でも、電子ビーム発生器が好ましい。

【0013】

本発明の製造方法において、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、真空下で行われることが好ましい。前記真空下とは、前記有機薄膜層の形成においては、例えば、圧力が1×10−4〜1000Paの状態であり、好ましくは、圧力が1×10−3〜500Paの状態であり、より好ましくは、圧力が3×10−2〜300Paの状態であり、前記無機薄膜層の形成においては、例えば、圧力が1×10−4〜100Paの状態であり、好ましくは、圧力が1×10−3〜1Paの状態であり、より好ましくは、圧力が1×10−2〜0.1Paの状態である。

【0014】

本発明の製造方法において、前記透明基材フィルムとして、その片面または両面に、湿式成膜により平滑化層が形成されたものを使用してもよい。

【0015】

本発明の製造方法において、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、前記有機薄膜層と前記無機薄膜層とを交互に積層して形成する工程であってもよい。前記有機薄膜層と前記無機薄膜層とを交互に積層することで、前記透明ガスバリア膜のガスバリア性を、より高くすることができる。

【0016】

本発明の製造方法において、さらに、前記透明ガスバリア膜の片面または両面に、湿式成膜によりオーバーコート層を形成する工程を含んでもよい。

【0017】

本発明の透明ガスバリア膜は、前記本発明の製造方法により製造される透明ガスバリア膜である。

【0018】

本発明の透明ガスバリア膜において、水蒸気透過率は、低いほどよく、例えば、0.1g/m2/day以下であり、好ましくは、1×10−2g/m2/day以下であり、より好ましくは、1×10−3g/m2/day以下であり、さらに好ましくは、1×10−8g/m2/day以下であり、最も好ましくは、0g/m2/dayである。なお、前記水蒸気透過率は、例えば、後述の実施例で用いた方法で測定することができる。

【0019】

つぎに、本発明の製造方法およびそれにより得られる透明ガスバリア膜について、例を挙げて説明する。ただし、本発明は、下記の例に制限されない。

【0020】

前述のとおり、本発明の透明ガスバリア膜の製造方法は、有機薄膜層および無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する工程を含む。

【0021】

前記プラズマ発生源および前記蒸発源については、前述のとおりである。

【0022】

前記透明基材フィルムとしては、特に制限されないが、透明性が高く、加熱時の前記無機薄膜層のクラックを防止するため、ガラス転移温度が高く、かつ吸湿性の低い高分子フィルムを用いることが好ましい。透明性の目安としては、波長550nmの可視光透過率が80%以上であることが好ましく、ガラス転移温度は、70℃以上であることが好ましく、より好ましくは100℃以上である。前記透明基材フィルムの吸湿性は、重量法による測定値が6重量%以下であることが好ましく、より好ましくは1重量%以下であり、特に吸湿による寸法変化が小さいものが好ましい。

【0023】

前記のような高分子フィルムとしては、例えば、ポリカーボネート系樹脂、ノルボルネン系樹脂、シクロオレフィン系樹脂、エポキシ系樹脂、アクリル系樹脂、ポリエーテルスルホン樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリエチレンナフタレート系樹脂、ポリアリレート樹脂、環状オレフィン系樹脂等のフィルムが挙げられる。前記透明基材フィルムの厚みは、特に制限するものではないが、例えば、25〜500μmの範囲であり、強度および薄型化を両立させる観点からは、100〜300μmの範囲であることが好ましい。

【0024】

前述のとおり、本発明の透明基材フィルムとして、その片面または両面に、湿式成膜により平滑化層が形成されたものを使用してもよい。前記平滑化層を形成するための材料としては、例えば、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化樹脂などを主成分とするものが用いられる。前記平滑化層の密着性を向上させるため、前記透明基材フィルムにシランカップリング剤等によるプライマー処理を施してもよい。特に、形成後の表面平滑性に優れ、酸素や水蒸気に対するガス透過性が低く、前記透明基材フィルムや、前記無機薄膜層との密着性に優れる材料を用いることが好ましい。

【0025】

前記平滑化層を形成するための材料の具体例としては、例えば、エポキシ樹脂、フェノキシ樹脂、フェノキシエーテル樹脂、フェノキシエステル樹脂、アクリル樹脂、メラミン樹脂、フェノール樹脂、ウレタン樹脂、アルキド樹脂、シリコーン樹脂およびこれらの混合物、ポリエステル、ポリビニルアルコール、ポリビニルピロリドン、エチレン−ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリクロロトリフルオロエチレン、テトラフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−パーフルオロアルコキシエチレン共重合体などをあげることができる。これらの材料は、一種類を単独で用いることもできるし、二種類以上を併用することもできる。例えば、これらの材料のモノマー、溶液、エマルション等を、既存の塗膜形成方法によって前記透明基材フィルムに塗布後、乾燥または硬化することによって平滑化層が形成される。

【0026】

前記平滑化層の厚みは、特に制限されないが、例えば、0.02〜50μmの範囲であり、好ましくは、0.1〜10μmの範囲である。また、その透明性は、前記透明基材フィルムと同様に、550nmの可視光透過率が80%以上であることが好ましい。

【0027】

本発明において、前記無機薄膜層を形成する無機材料としては、例えば、Si、Al、Ti、Zn、In−Sn、Ta、Ni、Zrの一種類以上の酸化物、酸窒化物、窒化物などを用いることができる。前記無機薄膜層の厚みは、特に制限されないが、例えば、0.005〜1μmの範囲であり、好ましくは、0.01〜0.5μmの範囲であり、より好ましくは、0.04〜0.2μmの範囲である。

【0028】

また、本発明において、前記有機薄膜層を形成する有機材料としては、特に制限するものではないが、取り扱いの容易さから、常温固体の樹脂や常温固体のモノマーに重合開始剤、酸発生剤、架橋剤およびフィラーの内の一種類若しくは複数種を添加したものを用いることが好ましい。前記常温固体の樹脂としては、例えば、ポリメタクリル酸メチル(PMMA)、エチレン−ビニルアルコール共重合体(EVOH)、エチレン−酢酸ビニル共重合体(EVA)、ポリプロピレン、ポリエチレン、ポリスチレン、ノルボルネン系樹脂、ポリイミド系樹脂、ポリアミド系樹脂、エポキシ系樹脂、オキセタン系樹脂等が挙げられる。前記モノマーとしては、例えば、メトキシポリエチレングリコールアクリレート、メトキシポリエチレングリコールメタクリレート、ポリエチレングリコールジアクリレート、ポリエチレングリコールジメタクリレート、ビスフェノールA型エポキシ化合物、ビフェニル型エポキシ化合物、フェノキシ型エポキシ化合物等が挙げられる。前記重合開始剤としては、例えば、ベンゾイン誘導体、チオキサントン、ヒドロキシアセトフェノン、アミノアセトフェノン、ミヒラーケトン、アシルホスフィンオキシド、アシルオキシム型開始剤、スルホニウム塩開始剤、ヨードニウム塩開始剤、ジアゾニウム塩開始剤、フェロセニウム塩開始剤等が挙げられる。前記酸発生剤、前記架橋剤および前記フィラーの種類は、特に制限されず、従来公知のものを用いることができる。前記有機薄膜層の厚みは、特に制限されないが、例えば、0.001〜50μmの範囲であり、好ましくは、0.002〜15μmの範囲である。

【0029】

本発明の製造方法は、例えば、つぎのようにして実施される。

【0030】

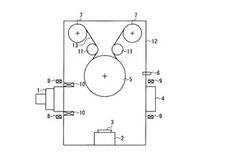

図1の断面図に、この例に用いられる真空装置の構成の一例を示す。図示のとおり、この真空装置は、真空槽12、プラズマ発生源1、蒸発源2、ハース3、反射電極4、メインロール5、2つの巻取りロール7および2つの補助ロール11を主要構成要素として有する。前記蒸発源2、ハース3、メインロール5、2つの巻取りロール7および2つの補助ロール11は、真空槽12内部に配置されている。また、前記プラズマ発生源1は、前記真空槽12の左側壁に装着されている。前記プラズマ発生源1の周囲には、プラズマを前記真空槽12内に導くための環状の電磁石コイル8が設けられている。そして、前記反射電極4は、前記真空槽12の右側壁外部に設置されている。さらに、前記真空槽12内部の前記プラズマ発生源1の設置位置と対応する位置および前記反射電極4の周囲には、プラズマを収束するための環状の板磁石10および電磁石コイル9が設けられている。前記真空槽12には、反応ガス導入管6から、例えば、窒素ガスや酸素ガス等の反応ガスを導入することもできる。

【0031】

なお、この例では、前記プラズマ発生源1に圧力勾配型プラズマガンを用い、前記蒸発源2に電子ビーム発生器を用いている。

【0032】

真空ポンプ(図示せず)で高真空にした真空槽12中でハース3に入れられた有機材料または無機材料に電子ビーム発生器2により電子ビームを照射して物理的に前記有機材料または前記無機材料を気化する。ここで、前記有機材料または前記無機材料の蒸発源である前記電子ビーム発生器2とは別の圧力勾配型プラズマガン1によって発生されるプラズマを利用して、前記気化した有機材料または無機材料を活性化させて、透明基材フィルム13上に有機薄膜層または無機薄膜層を形成する。窒素ガスや酸素ガス等の反応ガスを用いる場合においては、前記プラズマは、前記気化した有機材料または無機材料と前記反応ガスとの反応の促進にも作用する。生産性を考慮すると、図1に示すように、前記透明基材フィルム13を2つの巻取りロール7の一方に巻きつけ、メインロール5および2つの補助ロール11を介して、前記一方の巻取りロールから他方の巻取りロールへと前記透明基材フィルム13を巻取りながら前記有機薄膜層または前記無機薄膜層を連続して形成するのが好ましいが、本発明はこれに制限されない。前記透明基材フィルム13の搬送速度は、特に制限されず、前記有機材料または前記無機材料の蒸気発生量に応じて、前記有機薄膜層または前記無機薄膜層が前記所望の膜厚になるように適宜調整すればよい。

【0033】

前記電子ビーム発生器2は、例えば、陽極とタングステンフィラメント状陰極とからなり、前記タングステンフィラメントに通電加熱して熱電子を発生させ、前記陽極に加速電圧を印加することで発生した磁界によって、前記熱電子の進路を変えて電子ビームを前記有機材料または前記無機材料に照射するものである。このような電子ビーム発生器2を用いれば、前記有機材料または前記無機材料に適した熱電子発生量と加速電圧とを設定して、平滑性、密着性の高い有機薄膜層やガスバリア性のよい無機薄膜層を好適に形成することが可能となる。

【0034】

前記有機薄膜層の形成においては、前記電子ビーム発生器2の加速電圧は、0.1〜10kVの範囲であることが好ましく、フィラメントに通電する電流は、0.1〜50mAの範囲であることが好ましい。前記加速電圧および前記通電電流を前記範囲とすることにより、前記有機材料を好適に気化し、前記透明基材フィルム13上に好適に前記有機薄膜層を形成することができる。なお、前記加速電圧が、1〜8kVの範囲であり、前記通電電流が、2〜15mAの範囲であることがより好ましい。

【0035】

前記無機薄膜層の形成においては、前記電子ビーム発生器2の加速電圧は、1〜20kVの範囲であることが好ましく、フィラメントに通電する電流は、10〜200mAの範囲であることが好ましい。前記加速電圧および前記通電電流を前記範囲とすることにより、前記無機材料を好適に気化し、前記透明基材フィルム13に熱的、機械的なダメージを与えることなく、当該透明基材フィルム13上に欠陥のない前記無機薄膜層を形成することができる。なお、前記加速電圧が、2〜10kVの範囲であり、前記通電電流が、30〜70mAの範囲であることがより好ましい。

【0036】

前記圧力勾配型プラズマガン1の放電電流は、前記有機材料または前記無機材料の種類、前記反応ガスの使用の有無などに応じて任意に設定すればよいが、前記無機薄膜層の形成においては、例えば、10〜110Aの範囲であり、好ましくは、50〜110Aの範囲であり、より好ましくは、80〜100Aの範囲であり、前記有機薄膜層の形成においては、例えば、10〜100Aの範囲であり、好ましくは、10〜50Aの範囲であり、より好ましくは、15〜40Aの範囲である。前記圧力勾配型プラズマガン1の加速電圧は、前記真空槽12内の圧力により変化するため、前記放電電流により調整する。

【0037】

本発明においては、前記透明基材フィルム13上に、前記有機薄膜層または前記無機薄膜層のいずれか一方を1層だけ形成してもよいし、2層以上積層して形成してもよい。また、本発明においては、前記透明基材フィルム13上に、前記有機薄膜層と前記無機薄膜層との双方を積層して形成してもよく、両者を交互に積層して形成してもよい。なお、前記有機薄膜層および前記無機薄膜層の少なくとも一方を、前記透明基材フィルム13の片面のみに形成してもよいし、前記透明基材フィルム13の両面に形成してもよい。

【0038】

この例において、前記有機薄膜層および前記無機薄膜層の少なくとも一方を、2層以上積層して形成する場合においては、生産性の観点から、その形成工程のすべてを真空状態を維持したまま行うことが好ましい。

【0039】

このようにして、本発明の透明ガスバリア膜を製造することができる。

【0040】

前述のとおり、本発明の製造方法は、さらに、前記透明ガスバリア膜の片面または両面に、湿式成膜によりオーバーコート層を形成する工程を含んでもよい。前記オーバーコート層を形成するための材料としては、例えば、前記平滑化層を形成するための材料と同様のものを用いることができる。また、前記オーバーコート層の形成方法も、例えば、前記平滑化層の形成方法と同様の方法を用いることができる。前記オーバーコート層の厚みは、特に制限されないが、例えば、50nm〜50μmの範囲である。

【0041】

つぎに、本発明の実施例について、比較例と併せて説明する。ただし、本発明は、下記の実施例および比較例に制限されない。なお、実施例および比較例における各特性の測定方法は、下記に示すとおりである。

【0042】

(1)厚み

平滑化層の厚みは、透明基材フィルムにポリイミド粘着テープ(日東電工社製、商品名No.360UL)を貼った後、平滑化層を形成し、前記粘着テープを剥離して、前記粘着テープが貼られず平滑化層が形成された部分と前記粘着テープが貼られて平滑化層が形成されなかった部分との段差を、表面形状測定機(日本真空社製、商品名DEKTAK3ST)にて測定して求めた。

透明ガスバリア膜の厚みは、形成した透明ガスバリア膜をエポキシ樹脂で包埋し、超薄切片法により試料断面を透過型電子顕微鏡(HITACHI社製、商品名H−800、加速電圧200kV)で観察して求めた。

オーバーコート層の厚みは、透明ガスバリア膜にポリイミド粘着テープ(日東電工社製、商品名No.360UL)を貼った後、オーバーコート層を形成し、前記粘着テープを剥離して、前記粘着テープが貼られずオーバーコート層が形成された部分と前記粘着テープが貼られてオーバーコート層が形成されなかった部分との段差を、表面形状測定機(日本真空社製、商品名DEKTAK3ST)にて測定して求めた。

【0043】

(2)水蒸気透過率

水蒸気透過率の測定は、水蒸気透過率測定装置(MOCON社製、商品名PERMATRAN−W)を用いて40℃、90%RH環境下で測定した。なお、前記水蒸気透過率測定装置の測定範囲が0.1g/m2/day以上であることから、水蒸気透過率がそれより低い透明ガスバリア膜については、水蒸気透過率をつぎのようにして測定した。すなわち、まず、透明ガスバリア膜の透明基材フィルム側の面に、真空蒸着装置(ULVAC社製)を用いて金属カルシウム(2×2mm、厚み200nm)を蒸着させた。ついで、真空状態のまま、別途設けたアルミニウム蒸着源から前記金属カルシウム蒸着面を覆うようにアルミニウム(20×20mm、厚み4μm)を蒸着させて水蒸気透過率測定用サンプルを得た。得られた水蒸気透過率評価用サンプルを、恒温恒湿オーブン中で、40℃、90%RHの条件下に24時間暴露し、前記金属カルシウムの腐食状態を観察した。前記金属カルシウムの腐食状態は、レーザー顕微鏡(KEYENCE社製)を用いて画像を撮影し観察した。腐食した部分は、金属カルシウムが水分と反応し、水酸化カルシウムとなり、画像中の変色あるいは白色部として観察された。腐食部の総面積から金属カルシウムと反応した水分を算出し、水蒸気透過率を求めた。

【0044】

(3)可視光透過率

透明ガスバリア膜について、紫外可視分光光度計(日本分光社製、商品名V−560−DS)を使用して、550nmの透過率を測定し、これを可視光透過率とした。

【実施例1】

【0045】

図1の真空装置を用いて透明ガスバリア膜を製造した。すなわち、まず、透明基材フィルム13(厚み125μmのPETフィルム(三菱ポリエステル社製、商品名ダイヤホイルO300E))を準備した。ついで、到達圧力3×10−4Pa、窒素流量20cm3/min、Ar流量23cm3/min、成膜圧力3×10−2Pa、透明基材フィルム搬送速度0.25m/minの条件下で、ハース3中のSiOペレットに電子ビーム発生器2の加速電圧を6kV、フィラメント通電電流を43mAとして電子ビームを照射し、前記SiOを気化した。ここで、加速電圧を15kV、放電電流を100Aとした圧力勾配型プラズマガン1によって発生されたプラズマを利用して、前記気化したSiOを活性化させ、更には前記気化したSiOと前記窒素との反応を促進して、前記透明基材フィルム13上に厚み60nmの無機薄膜層(珪素酸窒化膜)を形成し、透明ガスバリア膜を得た。得られた無機薄膜層(珪素酸窒化膜)の組成を化学分析用電子分光法(ESCA)で分析したところ、その元素組成は、Si:N:O=1:0.53:1.03であった。

【0046】

また、得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.06g/m2/day、可視光透過率は、87%であった。なお、透明基材フィルムとして用いたPETフィルムの水蒸気透過率は、6.7g/m2/dayであった。

【実施例2】

【0047】

透明基材フィルムとして、その片面に湿式成膜により平滑化層が形成されたものを使用したこと以外は、実施例1と同様にして、透明ガスバリア膜を得た。すなわち、まず、厚み76μmのPETフィルム(三菱ポリエステル社製、商品名ダイヤホイルO400K)上に有機シラン化合物、メラミン樹脂およびアルキド樹脂の混合物(GE東芝シリコーン社製、商品名SIコート900)をバーコーターでコートし、160℃で5分間硬化させることで平滑化層を形成した。得られた平滑化層の厚みは、12μmであった。この平滑化層が形成されたPETフィルムを透明基材フィルムとした。前記透明基材フィルム上に、実施例1と同様にして、無機薄膜層(珪素酸窒化膜)を形成し、透明ガスバリア膜を得た。

【0048】

得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.04g/m2/day、可視光透過率は、86%であった。

【実施例3】

【0049】

図1の真空装置を用いて透明ガスバリア膜を製造した。すなわち、まず、実施例1で用いたのと同様の透明基材フィルム13を準備した。ついで、到達圧力3×10−4Pa、Ar流量40cm3/min、成膜圧力1×10−1Pa、透明基材フィルム搬送速度0.25m/minの条件下で、ハース3中のPMMAペレットに電子ビーム発生器2の加速電圧を6kV、フィラメント電流を4mAとして電子ビームを照射し、前記PMMAを気化した。ここで、加速電圧を15kV、放電電流を40Aとした圧力勾配型プラズマガン1によって発生されたプラズマを利用して、前記PMMAを活性化させて、前記透明基材フィルム13上に厚み50nmの有機薄膜層を形成した。この有機薄膜層上に、実施例1と同様にして、無機薄膜層(珪素酸窒化膜)を形成し、さらにその上に、同様にして有機薄膜層と無機薄膜層(珪素酸窒化膜)を計2組形成して、6層構造の透明ガスバリア膜を得た。

【0050】

得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.009g/m2/day、可視光透過率は、86%であった。

【実施例4】

【0051】

実施例1で用いた透明基材フィルム上に、実施例3と同様にして有機薄膜層と無機薄膜層とを計2組形成して、4層構造の透明ガスバリア膜を得た。さらに、前記透明ガスバリア膜の上に、有機シラン化合物、メラミン樹脂およびアルキド樹脂の混合物(GE東芝シリコーン社製、商品名SIコート900)を4000rpmで60秒スピンコートし、120℃で5分間硬化させることで、オーバーコート層を形成した。得られたオーバーコート層の厚みは、4μmであった。

【0052】

また、得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.005g/m2/day、可視光透過率は、85%であった。

【0053】

(比較例1)

スパッタ装置(日本真空技術社製、13.56MHzのRF電源使用)を用いて透明ガスバリア膜を製造した。すなわち、ターゲットにSi3N480質量%、SiO220質量%の混合物を使用して、圧力0.4Pa、Ar流量30cm3/min、投入電力1.7W/cm2、処理時間20分で、実施例1で用いた透明フィルム基材上に厚み80nmの無機薄膜層(珪素酸窒化膜)を形成し、透明ガスバリア膜を得た。得られた無機薄膜層(珪素酸窒化膜)の組成をESCAで分析をしたところ、その元素組成は、Si:N:O=1:0.32:0.76であった。

【0054】

また、得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.18g/m2/day、可視光透過率は、86%であった。

【0055】

(比較例2)

実施例1で用いた透明基材フィルム上に有機シラン化合物、メラミン樹脂およびアルキド樹脂の混合物(GE東芝シリコーン社製、商品名SIコート900)を4000rpmで60秒スピンコートし、120℃で5分間硬化させ、有機薄膜層を得た。得られた有機薄膜層の厚みは、4μmであった。この上に、比較例1と同様にして、無機薄膜層(珪素酸窒化物)を形成し、さらにその上に、同様にして有機薄膜層と無機薄膜層(珪素酸窒化物)を計2組形成して、6層構造の透明ガスバリア膜を得た。

【0056】

得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.05g/m2/day、可視光透過率は、86%であった。

【0057】

上記のように、実施例1〜4では、生産性よく、水蒸気透過率が0.1g/m2/day以下のガスバリア性に優れた透明ガスバリア膜が得ることができた。これに対し、比較例1で得られた透明ガスバリア膜は、ガスバリア性が劣っていた。また、比較例2では、水蒸気透過率が0.1g/m2/day以下のガスバリア性に優れた透明ガスバリア膜を得ることができたが、有機薄膜層と無機薄膜層とを、常圧下と真空下で交互に形成しなければならず、生産性に劣っていた。

【産業上の利用可能性】

【0058】

本発明の製造方法によれば、生産性よく、ガスバリア性に優れた透明ガスバリア膜を得ることができる。これにより得られる本発明の透明ガスバリア膜は、例えば、表示装置、特に有機EL素子、太陽電池等の素子の支持基材または封止材料として有用であり、その用途は制限されない。

【図面の簡単な説明】

【0059】

【図1】本発明の製造方法の一実施例に用いられる真空装置の構成の一例を示す断面図である。

【符号の説明】

【0060】

1 プラズマ発生源(圧力勾配型プラズマガン)

2 蒸発源(電子ビーム発生器)

3 ハース

4 反射電極

5 メインロール

6 反応ガス導入管

7 巻取りロール

8、9 電磁石コイル

10 板磁石

11 補助ロール

12 真空槽

13 透明基材フィルム

【技術分野】

【0001】

本発明は、透明ガスバリア膜の製造方法およびそれにより得られる透明ガスバリア膜に関する。

【背景技術】

【0002】

従来より、有機EL(Electroluminescence)素子、液晶表示素子、太陽電池等の素子の支持基材にはガラスが用いられてきた。しかし近年、ガラスと比較して、軽量性、耐衝撃性、屈曲性等に優れることから、前記支持基材のプラスチックへの転換が図られている。

【0003】

しかし、プラスチックは、ガラス等の無機基材と比較して酸素や水蒸気の透過率が著しく大きい。このため、前記素子の支持基材としてプラスチックを用いた揚合、素子の劣化等様々な問題が生じる。例えば、前記有機EL素子では、発光領域となる有機薄膜層へ水蒸気や酸素が侵入すると、素子の劣化が生じて発光効率が低下する、ダークスポットが発生・成長する等の問題を招く。

【0004】

一方、従来より透明性を損なうことなくプラスチックのガスバリア性を向上する手法として、プラスチック上に酸化珪素を蒸着する手法(特許文献1参照)や酸化アルミニウムを蒸着する手法(特許文献2参照)が提案されており、何れも1g/m2/day程度に水蒸気透過率を抑制できる。しかしながら、前記有機EL素子に代表される近年の電子デバイスでは、その支持基材に対し、非常に高いガスバリア性、特に水蒸気透過率については0.1g/m2/day以下のガスバリア性が要求されている。

【0005】

このような要求に対し、プラスチック上に有機薄膜層/無機薄膜層の交互多層積層構造を有するガスバリア膜を真空蒸着法により作製する手法が提案されている(特許文献3参照)。有機薄膜層を真空蒸着法で形成する場合、薄膜形成が容易であり膜厚制御性がよい、異物などの混入が少ないといった利点がある。また、この手法によれば、有機薄膜層と無機薄膜層の交互積層において、真空−常圧を繰り返す工程を省くことができる。しかしながら、真空蒸着法で無機薄膜層を形成した場合、無機薄膜層単独でのガスバリア性が低いため、積層数を増やす必要があり、工程数も多くなる。

【0006】

無機薄膜層のガスバリア性を向上する手法として、プラズマビームを用いたイオンプレーティング法が提案されている(特許文献4参照)。これは、プラズマビームをハースに収容された材料に入射して前記材料を蒸発させ、その蒸発粒子を前記プラズマビームによりイオン化(活性化)させ、プラスチック上に付着させる手法である。

【特許文献1】特公昭53−12953号公報

【特許文献2】特開昭58−217344号公報

【特許文献3】国際特許第WO00/26973号パンフレット

【特許文献4】特開2005−34831号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、前記イオンプレーティング法では、更なるガスバリア性の向上のために有機薄膜層と無機薄膜層との交互積層を行う場合、有機薄膜層を形成する際に無機薄膜層を形成するのとは別の成膜工程が必要となる。また、前記イオンプレーティング法では、材料に有機物を用いることで有機薄膜層が得られるとも考えられるが、プラズマ発生源と材料の蒸発源とが同一であるため、有機薄膜層の組成をコントロールすることは困難である。さらに、無機薄膜層の形成についても、スプラッシュ等の欠陥を抑えるためには、材料の蒸発出力を抑えながら層を緻密化する必要があり、プラズマ出力を増大することができず、生産性に劣る。

【0008】

そこで、本発明の目的は、生産性に優れ、ガスバリア性の高い透明ガスバリア膜の製造が可能な透明ガスバリア膜の製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明の製造方法は、透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する工程を含む透明ガスバリア膜の製造方法であって、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、前記有機薄膜層および前記無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、前記透明基材フィルムの片面または両面に前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程である透明ガスバリア膜の製造方法である。

【発明の効果】

【0010】

本発明では、有機薄膜層および無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する。これにより、例えば、有機薄膜層を形成する場合において、その組成を容易にコントロールできるようになる。また、例えば、無機薄膜層を形成する場合においても、蒸発出力とプラズマ出力とを別個に調節可能となるため、欠陥のない無機薄膜層を、生産性よく形成することができるようになる。このように、本発明によれば、有機薄膜層および無機薄膜層の形成における従来のイオンプレーティング法の問題点を同時に解決することができる。したがって、例えば、更なるガスバリア性の向上のために有機薄膜層と無機薄膜層の交互積層を行う場合においても、両者ともに本発明の製造方法で形成可能であるため、生産性に優れる。また、本発明の製造方法により無機薄膜層を形成すれば、無機薄膜層単独でも高いガスバリア性を得ることができる。

【発明を実施するための最良の形態】

【0011】

本発明の製造方法において、前記プラズマ発生源は、特に制限されず、例えば、圧力勾配型プラズマガン、直流放電プラズマ発生装置、高周波放電プラズマ発生装置等が挙げられる。これらの中でも、圧力勾配型プラズマガンが好ましい。

【0012】

本発明の製造方法において、前記蒸発源は、特に制限されず、例えば、電子ビーム発生器、抵抗加熱蒸発装置等が挙げられる。これらの中でも、電子ビーム発生器が好ましい。

【0013】

本発明の製造方法において、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、真空下で行われることが好ましい。前記真空下とは、前記有機薄膜層の形成においては、例えば、圧力が1×10−4〜1000Paの状態であり、好ましくは、圧力が1×10−3〜500Paの状態であり、より好ましくは、圧力が3×10−2〜300Paの状態であり、前記無機薄膜層の形成においては、例えば、圧力が1×10−4〜100Paの状態であり、好ましくは、圧力が1×10−3〜1Paの状態であり、より好ましくは、圧力が1×10−2〜0.1Paの状態である。

【0014】

本発明の製造方法において、前記透明基材フィルムとして、その片面または両面に、湿式成膜により平滑化層が形成されたものを使用してもよい。

【0015】

本発明の製造方法において、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、前記有機薄膜層と前記無機薄膜層とを交互に積層して形成する工程であってもよい。前記有機薄膜層と前記無機薄膜層とを交互に積層することで、前記透明ガスバリア膜のガスバリア性を、より高くすることができる。

【0016】

本発明の製造方法において、さらに、前記透明ガスバリア膜の片面または両面に、湿式成膜によりオーバーコート層を形成する工程を含んでもよい。

【0017】

本発明の透明ガスバリア膜は、前記本発明の製造方法により製造される透明ガスバリア膜である。

【0018】

本発明の透明ガスバリア膜において、水蒸気透過率は、低いほどよく、例えば、0.1g/m2/day以下であり、好ましくは、1×10−2g/m2/day以下であり、より好ましくは、1×10−3g/m2/day以下であり、さらに好ましくは、1×10−8g/m2/day以下であり、最も好ましくは、0g/m2/dayである。なお、前記水蒸気透過率は、例えば、後述の実施例で用いた方法で測定することができる。

【0019】

つぎに、本発明の製造方法およびそれにより得られる透明ガスバリア膜について、例を挙げて説明する。ただし、本発明は、下記の例に制限されない。

【0020】

前述のとおり、本発明の透明ガスバリア膜の製造方法は、有機薄膜層および無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する工程を含む。

【0021】

前記プラズマ発生源および前記蒸発源については、前述のとおりである。

【0022】

前記透明基材フィルムとしては、特に制限されないが、透明性が高く、加熱時の前記無機薄膜層のクラックを防止するため、ガラス転移温度が高く、かつ吸湿性の低い高分子フィルムを用いることが好ましい。透明性の目安としては、波長550nmの可視光透過率が80%以上であることが好ましく、ガラス転移温度は、70℃以上であることが好ましく、より好ましくは100℃以上である。前記透明基材フィルムの吸湿性は、重量法による測定値が6重量%以下であることが好ましく、より好ましくは1重量%以下であり、特に吸湿による寸法変化が小さいものが好ましい。

【0023】

前記のような高分子フィルムとしては、例えば、ポリカーボネート系樹脂、ノルボルネン系樹脂、シクロオレフィン系樹脂、エポキシ系樹脂、アクリル系樹脂、ポリエーテルスルホン樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリエチレンナフタレート系樹脂、ポリアリレート樹脂、環状オレフィン系樹脂等のフィルムが挙げられる。前記透明基材フィルムの厚みは、特に制限するものではないが、例えば、25〜500μmの範囲であり、強度および薄型化を両立させる観点からは、100〜300μmの範囲であることが好ましい。

【0024】

前述のとおり、本発明の透明基材フィルムとして、その片面または両面に、湿式成膜により平滑化層が形成されたものを使用してもよい。前記平滑化層を形成するための材料としては、例えば、熱可塑性樹脂、熱硬化性樹脂、紫外線硬化樹脂などを主成分とするものが用いられる。前記平滑化層の密着性を向上させるため、前記透明基材フィルムにシランカップリング剤等によるプライマー処理を施してもよい。特に、形成後の表面平滑性に優れ、酸素や水蒸気に対するガス透過性が低く、前記透明基材フィルムや、前記無機薄膜層との密着性に優れる材料を用いることが好ましい。

【0025】

前記平滑化層を形成するための材料の具体例としては、例えば、エポキシ樹脂、フェノキシ樹脂、フェノキシエーテル樹脂、フェノキシエステル樹脂、アクリル樹脂、メラミン樹脂、フェノール樹脂、ウレタン樹脂、アルキド樹脂、シリコーン樹脂およびこれらの混合物、ポリエステル、ポリビニルアルコール、ポリビニルピロリドン、エチレン−ビニルアルコール共重合体、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリクロロトリフルオロエチレン、テトラフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−パーフルオロアルコキシエチレン共重合体などをあげることができる。これらの材料は、一種類を単独で用いることもできるし、二種類以上を併用することもできる。例えば、これらの材料のモノマー、溶液、エマルション等を、既存の塗膜形成方法によって前記透明基材フィルムに塗布後、乾燥または硬化することによって平滑化層が形成される。

【0026】

前記平滑化層の厚みは、特に制限されないが、例えば、0.02〜50μmの範囲であり、好ましくは、0.1〜10μmの範囲である。また、その透明性は、前記透明基材フィルムと同様に、550nmの可視光透過率が80%以上であることが好ましい。

【0027】

本発明において、前記無機薄膜層を形成する無機材料としては、例えば、Si、Al、Ti、Zn、In−Sn、Ta、Ni、Zrの一種類以上の酸化物、酸窒化物、窒化物などを用いることができる。前記無機薄膜層の厚みは、特に制限されないが、例えば、0.005〜1μmの範囲であり、好ましくは、0.01〜0.5μmの範囲であり、より好ましくは、0.04〜0.2μmの範囲である。

【0028】

また、本発明において、前記有機薄膜層を形成する有機材料としては、特に制限するものではないが、取り扱いの容易さから、常温固体の樹脂や常温固体のモノマーに重合開始剤、酸発生剤、架橋剤およびフィラーの内の一種類若しくは複数種を添加したものを用いることが好ましい。前記常温固体の樹脂としては、例えば、ポリメタクリル酸メチル(PMMA)、エチレン−ビニルアルコール共重合体(EVOH)、エチレン−酢酸ビニル共重合体(EVA)、ポリプロピレン、ポリエチレン、ポリスチレン、ノルボルネン系樹脂、ポリイミド系樹脂、ポリアミド系樹脂、エポキシ系樹脂、オキセタン系樹脂等が挙げられる。前記モノマーとしては、例えば、メトキシポリエチレングリコールアクリレート、メトキシポリエチレングリコールメタクリレート、ポリエチレングリコールジアクリレート、ポリエチレングリコールジメタクリレート、ビスフェノールA型エポキシ化合物、ビフェニル型エポキシ化合物、フェノキシ型エポキシ化合物等が挙げられる。前記重合開始剤としては、例えば、ベンゾイン誘導体、チオキサントン、ヒドロキシアセトフェノン、アミノアセトフェノン、ミヒラーケトン、アシルホスフィンオキシド、アシルオキシム型開始剤、スルホニウム塩開始剤、ヨードニウム塩開始剤、ジアゾニウム塩開始剤、フェロセニウム塩開始剤等が挙げられる。前記酸発生剤、前記架橋剤および前記フィラーの種類は、特に制限されず、従来公知のものを用いることができる。前記有機薄膜層の厚みは、特に制限されないが、例えば、0.001〜50μmの範囲であり、好ましくは、0.002〜15μmの範囲である。

【0029】

本発明の製造方法は、例えば、つぎのようにして実施される。

【0030】

図1の断面図に、この例に用いられる真空装置の構成の一例を示す。図示のとおり、この真空装置は、真空槽12、プラズマ発生源1、蒸発源2、ハース3、反射電極4、メインロール5、2つの巻取りロール7および2つの補助ロール11を主要構成要素として有する。前記蒸発源2、ハース3、メインロール5、2つの巻取りロール7および2つの補助ロール11は、真空槽12内部に配置されている。また、前記プラズマ発生源1は、前記真空槽12の左側壁に装着されている。前記プラズマ発生源1の周囲には、プラズマを前記真空槽12内に導くための環状の電磁石コイル8が設けられている。そして、前記反射電極4は、前記真空槽12の右側壁外部に設置されている。さらに、前記真空槽12内部の前記プラズマ発生源1の設置位置と対応する位置および前記反射電極4の周囲には、プラズマを収束するための環状の板磁石10および電磁石コイル9が設けられている。前記真空槽12には、反応ガス導入管6から、例えば、窒素ガスや酸素ガス等の反応ガスを導入することもできる。

【0031】

なお、この例では、前記プラズマ発生源1に圧力勾配型プラズマガンを用い、前記蒸発源2に電子ビーム発生器を用いている。

【0032】

真空ポンプ(図示せず)で高真空にした真空槽12中でハース3に入れられた有機材料または無機材料に電子ビーム発生器2により電子ビームを照射して物理的に前記有機材料または前記無機材料を気化する。ここで、前記有機材料または前記無機材料の蒸発源である前記電子ビーム発生器2とは別の圧力勾配型プラズマガン1によって発生されるプラズマを利用して、前記気化した有機材料または無機材料を活性化させて、透明基材フィルム13上に有機薄膜層または無機薄膜層を形成する。窒素ガスや酸素ガス等の反応ガスを用いる場合においては、前記プラズマは、前記気化した有機材料または無機材料と前記反応ガスとの反応の促進にも作用する。生産性を考慮すると、図1に示すように、前記透明基材フィルム13を2つの巻取りロール7の一方に巻きつけ、メインロール5および2つの補助ロール11を介して、前記一方の巻取りロールから他方の巻取りロールへと前記透明基材フィルム13を巻取りながら前記有機薄膜層または前記無機薄膜層を連続して形成するのが好ましいが、本発明はこれに制限されない。前記透明基材フィルム13の搬送速度は、特に制限されず、前記有機材料または前記無機材料の蒸気発生量に応じて、前記有機薄膜層または前記無機薄膜層が前記所望の膜厚になるように適宜調整すればよい。

【0033】

前記電子ビーム発生器2は、例えば、陽極とタングステンフィラメント状陰極とからなり、前記タングステンフィラメントに通電加熱して熱電子を発生させ、前記陽極に加速電圧を印加することで発生した磁界によって、前記熱電子の進路を変えて電子ビームを前記有機材料または前記無機材料に照射するものである。このような電子ビーム発生器2を用いれば、前記有機材料または前記無機材料に適した熱電子発生量と加速電圧とを設定して、平滑性、密着性の高い有機薄膜層やガスバリア性のよい無機薄膜層を好適に形成することが可能となる。

【0034】

前記有機薄膜層の形成においては、前記電子ビーム発生器2の加速電圧は、0.1〜10kVの範囲であることが好ましく、フィラメントに通電する電流は、0.1〜50mAの範囲であることが好ましい。前記加速電圧および前記通電電流を前記範囲とすることにより、前記有機材料を好適に気化し、前記透明基材フィルム13上に好適に前記有機薄膜層を形成することができる。なお、前記加速電圧が、1〜8kVの範囲であり、前記通電電流が、2〜15mAの範囲であることがより好ましい。

【0035】

前記無機薄膜層の形成においては、前記電子ビーム発生器2の加速電圧は、1〜20kVの範囲であることが好ましく、フィラメントに通電する電流は、10〜200mAの範囲であることが好ましい。前記加速電圧および前記通電電流を前記範囲とすることにより、前記無機材料を好適に気化し、前記透明基材フィルム13に熱的、機械的なダメージを与えることなく、当該透明基材フィルム13上に欠陥のない前記無機薄膜層を形成することができる。なお、前記加速電圧が、2〜10kVの範囲であり、前記通電電流が、30〜70mAの範囲であることがより好ましい。

【0036】

前記圧力勾配型プラズマガン1の放電電流は、前記有機材料または前記無機材料の種類、前記反応ガスの使用の有無などに応じて任意に設定すればよいが、前記無機薄膜層の形成においては、例えば、10〜110Aの範囲であり、好ましくは、50〜110Aの範囲であり、より好ましくは、80〜100Aの範囲であり、前記有機薄膜層の形成においては、例えば、10〜100Aの範囲であり、好ましくは、10〜50Aの範囲であり、より好ましくは、15〜40Aの範囲である。前記圧力勾配型プラズマガン1の加速電圧は、前記真空槽12内の圧力により変化するため、前記放電電流により調整する。

【0037】

本発明においては、前記透明基材フィルム13上に、前記有機薄膜層または前記無機薄膜層のいずれか一方を1層だけ形成してもよいし、2層以上積層して形成してもよい。また、本発明においては、前記透明基材フィルム13上に、前記有機薄膜層と前記無機薄膜層との双方を積層して形成してもよく、両者を交互に積層して形成してもよい。なお、前記有機薄膜層および前記無機薄膜層の少なくとも一方を、前記透明基材フィルム13の片面のみに形成してもよいし、前記透明基材フィルム13の両面に形成してもよい。

【0038】

この例において、前記有機薄膜層および前記無機薄膜層の少なくとも一方を、2層以上積層して形成する場合においては、生産性の観点から、その形成工程のすべてを真空状態を維持したまま行うことが好ましい。

【0039】

このようにして、本発明の透明ガスバリア膜を製造することができる。

【0040】

前述のとおり、本発明の製造方法は、さらに、前記透明ガスバリア膜の片面または両面に、湿式成膜によりオーバーコート層を形成する工程を含んでもよい。前記オーバーコート層を形成するための材料としては、例えば、前記平滑化層を形成するための材料と同様のものを用いることができる。また、前記オーバーコート層の形成方法も、例えば、前記平滑化層の形成方法と同様の方法を用いることができる。前記オーバーコート層の厚みは、特に制限されないが、例えば、50nm〜50μmの範囲である。

【0041】

つぎに、本発明の実施例について、比較例と併せて説明する。ただし、本発明は、下記の実施例および比較例に制限されない。なお、実施例および比較例における各特性の測定方法は、下記に示すとおりである。

【0042】

(1)厚み

平滑化層の厚みは、透明基材フィルムにポリイミド粘着テープ(日東電工社製、商品名No.360UL)を貼った後、平滑化層を形成し、前記粘着テープを剥離して、前記粘着テープが貼られず平滑化層が形成された部分と前記粘着テープが貼られて平滑化層が形成されなかった部分との段差を、表面形状測定機(日本真空社製、商品名DEKTAK3ST)にて測定して求めた。

透明ガスバリア膜の厚みは、形成した透明ガスバリア膜をエポキシ樹脂で包埋し、超薄切片法により試料断面を透過型電子顕微鏡(HITACHI社製、商品名H−800、加速電圧200kV)で観察して求めた。

オーバーコート層の厚みは、透明ガスバリア膜にポリイミド粘着テープ(日東電工社製、商品名No.360UL)を貼った後、オーバーコート層を形成し、前記粘着テープを剥離して、前記粘着テープが貼られずオーバーコート層が形成された部分と前記粘着テープが貼られてオーバーコート層が形成されなかった部分との段差を、表面形状測定機(日本真空社製、商品名DEKTAK3ST)にて測定して求めた。

【0043】

(2)水蒸気透過率

水蒸気透過率の測定は、水蒸気透過率測定装置(MOCON社製、商品名PERMATRAN−W)を用いて40℃、90%RH環境下で測定した。なお、前記水蒸気透過率測定装置の測定範囲が0.1g/m2/day以上であることから、水蒸気透過率がそれより低い透明ガスバリア膜については、水蒸気透過率をつぎのようにして測定した。すなわち、まず、透明ガスバリア膜の透明基材フィルム側の面に、真空蒸着装置(ULVAC社製)を用いて金属カルシウム(2×2mm、厚み200nm)を蒸着させた。ついで、真空状態のまま、別途設けたアルミニウム蒸着源から前記金属カルシウム蒸着面を覆うようにアルミニウム(20×20mm、厚み4μm)を蒸着させて水蒸気透過率測定用サンプルを得た。得られた水蒸気透過率評価用サンプルを、恒温恒湿オーブン中で、40℃、90%RHの条件下に24時間暴露し、前記金属カルシウムの腐食状態を観察した。前記金属カルシウムの腐食状態は、レーザー顕微鏡(KEYENCE社製)を用いて画像を撮影し観察した。腐食した部分は、金属カルシウムが水分と反応し、水酸化カルシウムとなり、画像中の変色あるいは白色部として観察された。腐食部の総面積から金属カルシウムと反応した水分を算出し、水蒸気透過率を求めた。

【0044】

(3)可視光透過率

透明ガスバリア膜について、紫外可視分光光度計(日本分光社製、商品名V−560−DS)を使用して、550nmの透過率を測定し、これを可視光透過率とした。

【実施例1】

【0045】

図1の真空装置を用いて透明ガスバリア膜を製造した。すなわち、まず、透明基材フィルム13(厚み125μmのPETフィルム(三菱ポリエステル社製、商品名ダイヤホイルO300E))を準備した。ついで、到達圧力3×10−4Pa、窒素流量20cm3/min、Ar流量23cm3/min、成膜圧力3×10−2Pa、透明基材フィルム搬送速度0.25m/minの条件下で、ハース3中のSiOペレットに電子ビーム発生器2の加速電圧を6kV、フィラメント通電電流を43mAとして電子ビームを照射し、前記SiOを気化した。ここで、加速電圧を15kV、放電電流を100Aとした圧力勾配型プラズマガン1によって発生されたプラズマを利用して、前記気化したSiOを活性化させ、更には前記気化したSiOと前記窒素との反応を促進して、前記透明基材フィルム13上に厚み60nmの無機薄膜層(珪素酸窒化膜)を形成し、透明ガスバリア膜を得た。得られた無機薄膜層(珪素酸窒化膜)の組成を化学分析用電子分光法(ESCA)で分析したところ、その元素組成は、Si:N:O=1:0.53:1.03であった。

【0046】

また、得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.06g/m2/day、可視光透過率は、87%であった。なお、透明基材フィルムとして用いたPETフィルムの水蒸気透過率は、6.7g/m2/dayであった。

【実施例2】

【0047】

透明基材フィルムとして、その片面に湿式成膜により平滑化層が形成されたものを使用したこと以外は、実施例1と同様にして、透明ガスバリア膜を得た。すなわち、まず、厚み76μmのPETフィルム(三菱ポリエステル社製、商品名ダイヤホイルO400K)上に有機シラン化合物、メラミン樹脂およびアルキド樹脂の混合物(GE東芝シリコーン社製、商品名SIコート900)をバーコーターでコートし、160℃で5分間硬化させることで平滑化層を形成した。得られた平滑化層の厚みは、12μmであった。この平滑化層が形成されたPETフィルムを透明基材フィルムとした。前記透明基材フィルム上に、実施例1と同様にして、無機薄膜層(珪素酸窒化膜)を形成し、透明ガスバリア膜を得た。

【0048】

得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.04g/m2/day、可視光透過率は、86%であった。

【実施例3】

【0049】

図1の真空装置を用いて透明ガスバリア膜を製造した。すなわち、まず、実施例1で用いたのと同様の透明基材フィルム13を準備した。ついで、到達圧力3×10−4Pa、Ar流量40cm3/min、成膜圧力1×10−1Pa、透明基材フィルム搬送速度0.25m/minの条件下で、ハース3中のPMMAペレットに電子ビーム発生器2の加速電圧を6kV、フィラメント電流を4mAとして電子ビームを照射し、前記PMMAを気化した。ここで、加速電圧を15kV、放電電流を40Aとした圧力勾配型プラズマガン1によって発生されたプラズマを利用して、前記PMMAを活性化させて、前記透明基材フィルム13上に厚み50nmの有機薄膜層を形成した。この有機薄膜層上に、実施例1と同様にして、無機薄膜層(珪素酸窒化膜)を形成し、さらにその上に、同様にして有機薄膜層と無機薄膜層(珪素酸窒化膜)を計2組形成して、6層構造の透明ガスバリア膜を得た。

【0050】

得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.009g/m2/day、可視光透過率は、86%であった。

【実施例4】

【0051】

実施例1で用いた透明基材フィルム上に、実施例3と同様にして有機薄膜層と無機薄膜層とを計2組形成して、4層構造の透明ガスバリア膜を得た。さらに、前記透明ガスバリア膜の上に、有機シラン化合物、メラミン樹脂およびアルキド樹脂の混合物(GE東芝シリコーン社製、商品名SIコート900)を4000rpmで60秒スピンコートし、120℃で5分間硬化させることで、オーバーコート層を形成した。得られたオーバーコート層の厚みは、4μmであった。

【0052】

また、得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.005g/m2/day、可視光透過率は、85%であった。

【0053】

(比較例1)

スパッタ装置(日本真空技術社製、13.56MHzのRF電源使用)を用いて透明ガスバリア膜を製造した。すなわち、ターゲットにSi3N480質量%、SiO220質量%の混合物を使用して、圧力0.4Pa、Ar流量30cm3/min、投入電力1.7W/cm2、処理時間20分で、実施例1で用いた透明フィルム基材上に厚み80nmの無機薄膜層(珪素酸窒化膜)を形成し、透明ガスバリア膜を得た。得られた無機薄膜層(珪素酸窒化膜)の組成をESCAで分析をしたところ、その元素組成は、Si:N:O=1:0.32:0.76であった。

【0054】

また、得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.18g/m2/day、可視光透過率は、86%であった。

【0055】

(比較例2)

実施例1で用いた透明基材フィルム上に有機シラン化合物、メラミン樹脂およびアルキド樹脂の混合物(GE東芝シリコーン社製、商品名SIコート900)を4000rpmで60秒スピンコートし、120℃で5分間硬化させ、有機薄膜層を得た。得られた有機薄膜層の厚みは、4μmであった。この上に、比較例1と同様にして、無機薄膜層(珪素酸窒化物)を形成し、さらにその上に、同様にして有機薄膜層と無機薄膜層(珪素酸窒化物)を計2組形成して、6層構造の透明ガスバリア膜を得た。

【0056】

得られた透明ガスバリア膜の水蒸気透過率(40℃、90%RH)は、0.05g/m2/day、可視光透過率は、86%であった。

【0057】

上記のように、実施例1〜4では、生産性よく、水蒸気透過率が0.1g/m2/day以下のガスバリア性に優れた透明ガスバリア膜が得ることができた。これに対し、比較例1で得られた透明ガスバリア膜は、ガスバリア性が劣っていた。また、比較例2では、水蒸気透過率が0.1g/m2/day以下のガスバリア性に優れた透明ガスバリア膜を得ることができたが、有機薄膜層と無機薄膜層とを、常圧下と真空下で交互に形成しなければならず、生産性に劣っていた。

【産業上の利用可能性】

【0058】

本発明の製造方法によれば、生産性よく、ガスバリア性に優れた透明ガスバリア膜を得ることができる。これにより得られる本発明の透明ガスバリア膜は、例えば、表示装置、特に有機EL素子、太陽電池等の素子の支持基材または封止材料として有用であり、その用途は制限されない。

【図面の簡単な説明】

【0059】

【図1】本発明の製造方法の一実施例に用いられる真空装置の構成の一例を示す断面図である。

【符号の説明】

【0060】

1 プラズマ発生源(圧力勾配型プラズマガン)

2 蒸発源(電子ビーム発生器)

3 ハース

4 反射電極

5 メインロール

6 反応ガス導入管

7 巻取りロール

8、9 電磁石コイル

10 板磁石

11 補助ロール

12 真空槽

13 透明基材フィルム

【特許請求の範囲】

【請求項1】

透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する工程を含む透明ガスバリア膜の製造方法であって、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、前記有機薄膜層および前記無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、前記透明基材フィルムの片面または両面に前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程である透明ガスバリア膜の製造方法。

【請求項2】

前記プラズマ発生源が、圧力勾配型プラズマガンである請求項1記載の透明ガスバリア膜の製造方法。

【請求項3】

前記蒸発源が、電子ビーム発生器である請求項1または2記載の透明ガスバリア膜の製造方法。

【請求項4】

前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程が、真空下で行われる請求項1から3のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項5】

前記透明基材フィルムとして、その片面または両面に、湿式成膜により平滑化層が形成されたものを使用する請求項1から4のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項6】

前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程が、前記有機薄膜層と前記無機薄膜層とを交互に積層して形成する工程である請求項1から5のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項7】

さらに、前記透明ガスバリア膜の片面または両面に、湿式成膜によりオーバーコート層を形成する工程を含む請求項1から6のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項8】

前記請求項1から7のいずれかに記載の製造方法により製造される透明ガスバリア膜。

【請求項9】

水蒸気透過率が、0.1g/m2/day以下である請求項8記載の透明ガスバリア膜。

【請求項1】

透明基材フィルムの片面または両面に有機薄膜層および無機薄膜層の少なくとも一方を形成する工程を含む透明ガスバリア膜の製造方法であって、前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程は、前記有機薄膜層および前記無機薄膜層の少なくとも一方の形成材料を蒸発源によって物理的に気化し、前記蒸発源とは別のプラズマ発生源によって発生されるプラズマを利用して、前記気化した形成材料を活性化させて、前記透明基材フィルムの片面または両面に前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程である透明ガスバリア膜の製造方法。

【請求項2】

前記プラズマ発生源が、圧力勾配型プラズマガンである請求項1記載の透明ガスバリア膜の製造方法。

【請求項3】

前記蒸発源が、電子ビーム発生器である請求項1または2記載の透明ガスバリア膜の製造方法。

【請求項4】

前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程が、真空下で行われる請求項1から3のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項5】

前記透明基材フィルムとして、その片面または両面に、湿式成膜により平滑化層が形成されたものを使用する請求項1から4のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項6】

前記有機薄膜層および前記無機薄膜層の少なくとも一方を形成する工程が、前記有機薄膜層と前記無機薄膜層とを交互に積層して形成する工程である請求項1から5のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項7】

さらに、前記透明ガスバリア膜の片面または両面に、湿式成膜によりオーバーコート層を形成する工程を含む請求項1から6のいずれかに記載の透明ガスバリア膜の製造方法。

【請求項8】

前記請求項1から7のいずれかに記載の製造方法により製造される透明ガスバリア膜。

【請求項9】

水蒸気透過率が、0.1g/m2/day以下である請求項8記載の透明ガスバリア膜。

【図1】

【公開番号】特開2007−46081(P2007−46081A)

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願番号】特願2005−229601(P2005−229601)

【出願日】平成17年8月8日(2005.8.8)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成19年2月22日(2007.2.22)

【国際特許分類】

【出願日】平成17年8月8日(2005.8.8)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]