透明ポリマーフィルムの裁断方法

【課題】幅方向に延伸された透明ポリマーフィルムの裁断において、バリ、微小クラック、耳部の変形を抑制する。

【解決手段】裁断前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱し、次いで、裁断刃42によって透明ポリマーフィルム31を裁断する。赤外線の波長は0.5〜2.5μmとする。加熱温度T(℃)は、透明ポリマーフィルムのガラス転移温度をTg(℃)としたとき、60℃≦T≦Tgとする。赤外線照射のスポット径をΦ30mm以下とする。

【解決手段】裁断前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱し、次いで、裁断刃42によって透明ポリマーフィルム31を裁断する。赤外線の波長は0.5〜2.5μmとする。加熱温度T(℃)は、透明ポリマーフィルムのガラス転移温度をTg(℃)としたとき、60℃≦T≦Tgとする。赤外線照射のスポット径をΦ30mm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は透明ポリマーフィルムの裁断方法に係り、特に、偏光板や光学補償フィルムなどの光学分野を用途とする、連続的に走行する横延伸された透明ポリマーフィルムの裁断方法に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池などの各種装置では、機能性フィルム(機能性シート)として、ガスバリアフィルム、保護フィルム、光学フィルタ、反射防止フィルム等の光学フィルムが利用されている。このような機能性フィルムは、透明ポリマーフィルム等の可撓性の基材上に、ポリマーを主成分とする有機膜が成膜され、その上に無機物からなる無機膜が真空製膜法により硬質薄膜として成膜された機能性フィルム(積層体)が知られている。

【0003】

光学用途に用いられる透明ポリマーフィルムの多くは、一般には流延ダイを用いてドープを支持体上に流延させ、これを支持体から剥ぎ取った後、横延伸や乾燥することにより得られている。これは、溶液製膜方法と呼ばれている代表的なフィルムの製造方法である。得られたフィルムは、所定のサイズにスリット(裁断)される。

【0004】

この切裁断の工程においては、フィルムの裁断性が悪いと、裁断面にクラックが発生したり、切り粉や切り屑(以降、裁断屑と称することもある。)等が発生してこれが静電気や風等により裁断刃やフィルム製品部に付着し、搬送故障や製品故障を引き起こすことがある。その他、フィルムの裁断性が悪いと、フィルム製品縁となる裁断部(裁断処理部)が変形したり、あるいは製品部が切れてしまうことがある。

【0005】

そして、上記のような光学分野においては、その用途に応じた延伸処理をすることが必要とされており、このように延伸されたポリマーフィルムは延伸加工により脆くなってしまうために裁断性が減退するので、切り粉の発生頻度が高くなるという問題がある。

【0006】

そこで、この裁断性向上のために、様々な提案がなされている。例えば、ポリマーフィルムの切断部を局部的に加熱し、Tg(ポリマーのガラス転移温度)℃〜(Tg+100)℃の温度にした状態でカッタにより切断する方法(例えば、特許文献1)や、切断時における残留揮発分と温度とを所定範囲に維持した状態で切断する方法(例えば、特許文献2)が提案されている。そして、特許文献2によると、残留揮発分を1〜15%とするとともに、切断部分の温度を60℃〜Tg(ポリマーのガラス転移温度)とすることがより好ましいとされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−281896号公報

【特許文献2】特開平9−85680号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の方法は、いずれも、上述したような切り粉の発生(粉落ち)を完全に抑制できるものではなく、特に、幅方向に延伸された透明ポリマーフィルムは、長手方向に脆く、幅方向に裂け易いので、バリ、微小クラック、耳部(裁断部)の変形が生じ易いという問題があった。

【0009】

本発明は、このような事情に鑑みて成されたもので、幅方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制することができる透明ポリマーフィルムの裁断方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、前記目的を達成するために、連続的に走行する横延伸された透明ポリマーフィルムの裁断方法において、該透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断する透明ポリマーフィルムの裁断方法を提供する。

【0011】

本発明者は、幅方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制する方法を鋭意研究した結果、透明ポリマーフィルムの裁断する部分(裁断部)を局部的に赤外線照射に加熱し、次いで透明ポリマーフィルムを裁断刃によって裁断することで、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができるという知見を得た。

【0012】

従って、本発明によれば、透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断することで、透明ポリマーフィルムの物性を変化させることがなく、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0013】

なお、赤外線照射であるのは、透明ポリマーフィルムの吸収波長に近いからであり、赤外線照射により好適に透明ポリマーフィルムを加熱することができる。

【0014】

本発明は、前記赤外線照射による加熱を行う際に、赤外線の波長を0.5〜2.5μmとすることが好ましい。本発明のように透明ポリマーフィルムに適用するためには、透明ポリマーフィルムの吸収波長帯を考慮することが好ましく、赤外線の波長を0.5〜2.5μmに選択することで好適に透明ポリマーフィルムを加熱することができる。

【0015】

そして、本発明は、前記赤外線照射による加熱を行う際に、前記透明ポリマーフィルムのガラス転移温度をTg(℃)、加熱温度をT(℃)としたとき、60℃ ≦ T ≦ Tgであることが好ましい。この範囲の温度で加熱することで、好適に、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0016】

また、本発明は、前記赤外線照射のスポット径が、Φ30mm以下であることが好ましい。赤外線照射のスポット径が、Φ30mm以下であることで、局所的に加熱することができ、製品部への悪影響を排除することができる。

【0017】

さらに、本発明は、前記赤外線照射が、レーザーであることが好ましい。

【0018】

また、本発明は、透明ポリマーフィルムは、速度20m/min以上で走行して裁断されることが好ましい。生産性向上のため速度20m/min以上という高速での裁断を行う場合に本発明は特に有効である。

【発明の効果】

【0019】

本発明によれば、幅方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制することができる透明ポリマーフィルムの裁断方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明を実施した製膜設備を示す概略図

【図2】透明ポリマーフィルムの裁断装置の構成を模式的に示す斜視図

【図3】透明ポリマーフィルムの裁断装置の構成を上から見た概略図

【発明を実施するための形態】

【0021】

以下添付図面に従って本発明に係る透明ポリマーフィルムの裁断方法の好ましい実施形態について説明する。但し、本発明は以下の実施様態に限定されるものではない。

【0022】

図1は、本発明を実施した透明ポリマーフィルム製造設備(溶液製膜設備)の概略図である。溶液製膜設備10は、ドープ11が供給されるリザーブタンク12と、送液用ポンプ15と、流延装置16と、テンター装置17と、ローラ乾燥装置21と、切断装置22と、巻き取り装置23とを有する。流延装置16は、流延ダイ25と、バックアップローラ26により支持されながら搬送される支持体としてのバンド27とを有している。また、バンド27の下流には、バンド27より透明ポリマーフィルム31を剥ぎ取るための剥ぎ取りローラ32が備えられる。剥ぎ取りローラ32の下流には、テンター装置17に透明ポリマーフィルム31を安定的に導入するために、ローラ33が必要に応じて数を増減されて設けられる。さらに、これらのローラ32,33は、駆動あるいは非駆動のいずれにするかについて適宜決められる。

【0023】

ドープ11は、リザーブタンク12から送液ポンプ15により流延ダイ25に送られる。流延ダイ25、ドープ11を、バンド27上に流延する。バンド27は、回転駆動するバックアップローラ26により連続搬送され、これにより、ドープ11は連続的に流延される。流延されたドープは、バンド27上で自己支持性をもったところで、透明ポリマーフィルム31として剥ぎ取られる。この剥ぎ取りは、渡り部34における最上流に位置する剥ぎ取りローラ32に透明ポリマーフィルム31が巻きかけられ、このローラ32の回転により連続的に行われることもあるし、その他の剥ぎ取り手段等により、透明ポリマーフィルム31の搬送方向にバンド27の下流から張力をかけることにより連続的に行われることもある。剥ぎ取られた透明ポリマーフィルム31は、渡り部34を経て、テンター装置17へ送られる。

【0024】

テンター装置17においては、透明ポリマーフィルム31は、幅を規制され、かつ、延伸されながら乾燥される。テンター装置17では、テンタークリップ(不図示)が、透明ポリマーフィルム31の両側端部を保持しながらテンター軌道(不図示)に従って走行し、このテンタークリップの走行により透明ポリマーフィルム31は搬送される。テンタークリップの代わりにピンクリップ等を用いる場合もある。そして、テンタークリップは、コントローラ(不図示)により開閉を自動制御され、この開閉により透明ポリマーフィルム31の保持と保持解除とを行う。透明ポリマーフィルム31を保持したテンタークリップは、テンター装置17の内部で走行し、その出口付近の所定の保持解除点に到達すると保持部を開放して透明ポリマーフィルム31の保持を解除するように自動制御される。

【0025】

テンター装置17の透明ポリマーフィルム31は、支持あるいは搬送用のローラ32により次工程であるローラ乾燥装置21へ送られて、ここで複数のローラ21aにより支持あるいは搬送されながら十分に乾燥された後、裁断装置40により両側端部(耳部)を裁断除去される。なお、裁断装置40については、後で詳しく述べることとし、図1においては図示を一部省略している。裁断されて残った中央部は、製品として巻き取り装置23により巻き取られる。

【0026】

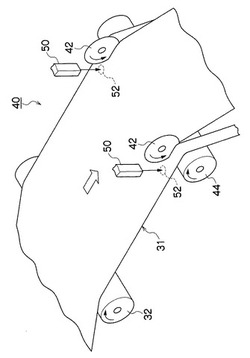

図2は、本発明の透明ポリマーフィルムの裁断方法が適用される透明ポリマーフィルムの裁断装置40の構成の一例を模式的に示す斜視図である。同図に示す裁断装置40は、長尺状の透明ポリマーフィルム31を製品幅で裁断する装置である。透明ポリマーフィルム31は、フィードローラ32等の走行手段によって図2の矢印方向に走行するようになっており、透明ポリマーフィルム31の走行方向に上流側に裁断装置40が配置される。

【0027】

図3は、図2の裁断装置40を上から見た概略図である。同図に示すように、裁断装置40は、裁断刃42を備える。裁断刃42の材質は、SK材、SUS材等が使われ、タングステンカーバイト等も好適に用いられる。

【0028】

図2及び図3の裁断刃42は薄い円盤状に形成されている。この裁断刃42は、連れ回りでも、不図示のモータによって回転駆動されるようにしてもよい。裁断刃42の回転方向は、透明ポリマーフィルム31の走行方向と同じ方向が好ましい。また、裁断刃42の周速は特に限定するものではないが、たとえば透明ポリマーフィルム31の走行速度と等しい周速で回転するように設定される。

【0029】

このように、横延伸された透明ポリマーフィルム31を裁断刃で裁断する際に、横延伸された透明ポリマーフィルムは、長手方向に脆く、幅方向に裂け易いので、バリ、微小クラック、耳部(裁断部)の変形が生じ易く、品質故障が課題となっていた。

【0030】

そこで、本発明では、横延伸された透明ポリマーフィルム31を裁断刃42(図1〜3においては円形刃)によって裁断する前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱することとした。

【0031】

赤外線照射であるのは、透明ポリマーフィルムの吸収波長に近いからであり、赤外線照射により好適に透明ポリマーフィルムを加熱することができるからである。

【0032】

図2及び図3の裁断装置40には、赤外線照射を照射する照射手段50が備えられている。照射手段50は裁断刃42の上流側に設けられ、照射から裁断までの距離Lは、裁断されるまで加熱した温度が拡散してしまわない範囲であり、具体的には、裁断までの距離Lが1mm以上100mm以下の範囲である。

【0033】

本発明によれば、透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断することで、透明ポリマーフィルムの物性を変化させることがなく、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0034】

赤外線照射による加熱を行う際の赤外線の波長は、0.5〜2.5μmとすることが好ましい。透明ポリマーフィルムを加熱するためには、透明ポリマーフィルムの吸収波長帯を考慮することが好ましいが、例えば透明ポリマーフィルムがTAC(セルローストリアセテート)の場合には、5.7μm、8.0μm、9.5μm付近に吸収波長を持つが、紫外線照射を行う紫外線照射手段(装置)の大きさや紫外線照射のエネルギー密度を考慮すると、透明ポリマーフィルムの吸収波長よりも短波長であることが好ましく、赤外線の波長を0.5〜2.5μmに選択することで好適に透明ポリマーフィルムを加熱することができる。

【0035】

そして、赤外線照射による加熱は、透明ポリマーフィルムのガラス転移温度をTg(℃)、加熱温度をT(℃)としたとき、60℃ ≦ T ≦ Tgであることが好ましい。この範囲の温度で透明ポリマーフィルムを加熱してから裁断することで、好適に、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0036】

また、赤外線照射のスポット径52は、Φ30mm以下であることが好ましい。赤外線照射のスポット径52がΦ30mm以下であることで、局所的に透明ポリマーフィルムを加熱することができ、製品部への悪影響を排除することができる。

【0037】

照射手段50は、レーザーであることが好ましいが、ハロゲンスポットヒーターのように赤外線照射のスポット径52を絞ることができるものであれば構わない。

【0038】

また、本発明においては、透明ポリマーフィルムは速度20m/min以上で走行して裁断されていることが好ましい。生産性向上のため速度20m/min以上という高速での裁断を行う場合に、特に、バリ、微小クラック、耳部の変形が生じ易いので、本発明のように透明ポリマーフィルム31を裁断刃42によって裁断する前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱するのが有効である。

【0039】

なお、本実施形態では、溶液製膜法によって製造された透明ポリマーフィルムを例に説明したが、溶融製膜法によって製造された透明ポリマーフィルムであっても同様に成り立つ。すなわち、溶液製膜法で製造された透明ポリマーフィルムあっても溶融製膜法で製造された透明ポリマーフィルムあっても、横延伸された透明ポリマーフィルム31を裁断刃42によって裁断する前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱することで、バリ、微小クラック、耳部の変形による品質故障を抑制することができる。

【0040】

本発明により透明ポリマーフィルムの裁断状態の効果が得られるポリマーとしては、例えば、TACをはじめとする各種セルロースアシレートや、ポリエチレンテレフタレート(PET)やポリエチレン−2,6−ナフタレート(PEN)等の各種ポリエステルや、ポリエチレン(PE)等の各種ポリオレフィン、ポリスチレン、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン、ポリカーボネート(PC)、ポリアミド(PA)、ポリイミド(PI)等を挙げることができる。なお、ポリイミドの場合には、その前駆体であるポリアミック酸の溶液を流延して、これを加熱乾燥することにより溶媒を除去し、架橋させてポリイミドのフィルムとするので、裁断は、フィルム全体が完全に架橋する前であっても、あるいは完全に架橋してからであってもよい。この中でも最も効果が得られるものはTACである。

【実施例】

【0041】

次に、本発明の実施例を説明する。透明ポリマーフィルムは図1の溶液製膜設備10を用いて製造した。以下の説明においては、まずポリマー溶液(ドープ)の調製に際しての配合と調整方法を示し、次にフィルムの製造方法、得られたフィルムの性状評価及びその結果を説明し、その後、本発明の裁断方法に関わる裁断装置40による切断条件等を説明する。

【0042】

[ドープの組成]

セルローストリアセテート(置換度2.84、粘度平均重合度306、含水率0.2質量%、ジクロロメタン溶液中6質量%の粘度 315mPa・s、平均粒子径1.5mmであって標準偏差0.5mmである粉体) 100質量部

ジクロロメタン(第1溶媒) 320質量部

メタノール(第2溶媒) 83質量部

1−ブタノール(第3溶媒) 3質量部

光学特性調整剤 1.0質量部

UV剤a:2(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール 0.7質量部

UV剤b:2(2’−ヒドロキシ−3’,5’−ジ−tert−アミルフェニル)−5−クロルベンゾトリアゾール 0.3質量部

クエン酸エステル混合物(クエン酸、クエン酸モノエチルエステル、クエン酸ジエチルエステル、クエン酸トリエチルエステル混合物) 0.006質量部

微粒子(二酸化ケイ素(粒径15nm)、モース硬度 約7) 0.05質量部

染料(染料例 化−115(I−4)) 0.0005質量部

[セルローストリアセテート]

なお、ここで使用したセルローストリアセテートは、残存酢酸量が0.1質量%以下であり、Ca含有量が58ppm、Mg含有量が42ppm、Fe含有量が0.5ppmであり、遊離酢酸40ppm、さらに硫酸イオンが15ppm含むものであった。また6位アセチル基の置換度は0.91であり全アセチル中の32.5%であった。また、このTACをアセトンで抽出したアセトン抽出分は8質量%であり、その重量平均分子量/数平均分子量比は2.5であった。また、得られたTACのイエローインデックスは1.7であり、ヘイズは0.08、透明度は93.5%であり、Tg(ガラス転移点;DSCにより測定)は160℃、結晶化発熱量は6.4J/gであった。このTACは、綿から採取したセルロースを原料として合成されたものである。以下の説明において、これを綿原料TACと称する。

【0043】

(1)ドープ仕込み

ドープ調製装置を用いてドープを調製した。攪拌羽根を有する4000Lのステンレス製溶解タンクで、前記複数の溶媒を混合してよく攪拌し、混合溶媒とした。なお、溶媒は、すべてその含水率が0.5質量%以下のものを使用した。次に、TAC粉体(フレーク状粉体)を溶解タンクのホッパから徐々に添加した。TAC粉末は、溶解タンクに投入されて、回転軸にアンカー翼19を備えたディゾルバータイプの偏芯攪拌機により所定の条件下で30分間分散された。分散開始時の温度は25℃であり、最終到達温度は48℃となった。さらに、予め調製された添加剤溶液を添加剤タンクからバルブで送液量を調整して溶解タンクに送液し、全体が2000kgとなるようした。添加剤溶液の分散を終了した後、高速攪拌を停止し、さらに、アンカー翼を所定の周速で100分間攪拌し、TACフレークを膨潤させて膨潤液を得た。膨潤終了までは窒素ガスによりタンク内を0.12MPaになるように加圧した。この際の溶解タンクの内部は、酸素濃度が2vol%未満であり防爆上で問題のない状態を保った。また膨潤液中の水分量は0.3質量%であった。

【0044】

(2)溶解・濾過

膨潤液を溶解タンクからポンプを用いてジャケット付配管に送液した。ジャケット付き配管で膨潤液を50℃まで加熱して、更に2MPaの加圧下で90℃まで加熱し、完全溶解した。このときの加熱時間は15分であった。次に、溶解された液を、温調機で36℃まで温度を下げ、公称孔径8μmの濾材を備えた濾過装置を通過させてドープ(以下、濃縮前ドープと称する)を得た。この際、濾過装置における1次側圧力を1.5MPa、2次側圧力を1.2MPaとした。高温にさらされるフィルタ、ハウジング、及び配管としては、ハステロイ合金製で耐食性の優れたものを利用し保温加熱用の伝熱媒体を流通させるジャケットを備えたものを使用した。

【0045】

(3)濃縮・濾過・脱泡・添加剤

このようにして得られた濃縮前ドープを80℃で常圧とされたフラッシュ装置内でフラッシュ蒸発させて、蒸発した溶媒を凝縮器で凝縮して回収した。フラッシュ後のドープの固形分濃度は、21.8質量%となった。なお、凝縮された溶媒はドープ調製用溶媒として再利用すべく回収装置で回収された後に再生装置で再生した後に溶媒タンクに送液した。回収装置,再生装置では、蒸留や脱水などが行われる。フラッシュ装置のフラッシュタンクには攪拌軸にアンカー翼を備えた攪拌機を設け、これを所定の回転周速にて回転させて、フラッシュされたドープを攪拌して脱泡を行った。このフラッシュタンク内のドープの温度は25℃であり、タンク内におけるドープの平均滞留時間は50分であった。このドープを採取して25℃で測定した剪断粘度は、剪断速度10(sec-1)で450Pa・sであった。

【0046】

つぎに、このドープに弱い超音波を照射することにより泡抜きを実施した。その後、ポンプを用いて1.5MPaに加圧した状態で、濾過装置を通過させた。濾過装置では、最初公称孔径10μmの焼結繊維金属フィルタを通過させ、ついで同じく10μmの焼結繊維フィルタを通過させた。それぞれの1次側圧力は1.5MPa,1.2MPaであり、2次側圧力は1.0MPa,0.8MPaであった。濾過後のドープ温度を36℃に調整して2000Lのステンレス製ストックタンク内にドープ11を送液してここに貯蔵した。ストックタンクは中心軸にアンカー翼を備えた攪拌機を有しており、その攪拌機によりドープを攪拌した。なお、濃縮前ドープからドープ11を調製するまでの間のドープ接液部には、腐食などの問題は全く生じなかった。

【0047】

また、ジクロロメタンが86.5質量部、アセトンが13質量部、1−ブタノール0.5質量部の混合溶媒Aを作製した。

【0048】

(4)吐出・直前添加・流延・ビード減圧

図1に示す溶液製膜設備10を用いてフィルムを製造した。リザーブタンク12内のドープ11を高精度ギアポンプ15で濾過装置へ送った。このポンプ15は、ポンプ15の1次側を増圧する機能を有しており、1次側の圧力が0.8MPaになるようにインバーターモーターによりポンプ15の上流側に対するフィードバック制御を行い送液した。ポンプ15は容積効率99.2%、吐出量の変動率0.5%以下の性能である。また、その吐出圧力は1.5MPaであった。そして、濾過装置を通ったドープ11を流延ダイ31に送液した。

【0049】

流延ダイ31は、幅が1.8mであり乾燥された後のフィルム31は、下記に示す表1及び表2の厚みになるように、ダイ31の吐出口のドープ11の流量を調整して流延を行った。またダイ31の吐出口からのドープ11の流延幅を1700mmとした。ドープ11の温度を36℃に調整するために、流延ダイ31にジャケット(図示しない)を設けてジャケット内に供給する伝熱媒体の入口温度を36℃とした。

【0050】

流延ダイ31と配管とはすべて、稼働中には36℃に保温した。流延ダイ31は、コートハンガータイプのダイである。そしてこのダイ31としては、厚み調整ボルトが20mmピッチに設けられており、ヒートボルトによる自動厚み調整機構を具備しているものを使用した。このヒートボルトは予め設定したプログラムによりポンプ15の送液量に応じたプロファイルを設定することもでき、溶液製膜設備10に設置した赤外線厚み計(図示しない)のプロファイルに基づいた調整プログラムによってフィードバック制御も可能な性能を有するものを用いた。流延側端部20mmを除いたフィルムにおいては、50mm離れた任意の2点の厚みの差は1μm以内であり、幅方向における厚みのばらつきが3μm/m以下となるように調整した。また、全体厚みは±1.5%以下に調整した。

【0051】

また、流延ダイの1次側には、この部分を減圧するための減圧チャンバを設置した。この減圧チャンバの減圧度は、流延ビードの前後で1Pa〜5000Paの圧力差が生じるように調整され、この調整は流延速度に応じてなされる。その際に、ビードの長さが所定の値となるようにビード両面側の圧力差を設定した。また、減圧チャンバは、流延部周囲のガスの凝縮温度よりも高い温度に設定できる機構を具備したものであった。ダイ吐出口におけるビードの前面部、背面部にはラビリンスパッキン(図示しない)を設け、また、ダイ吐出口の両端には開口部を設けた。さらに、ダイには、流延ビードの両縁の乱れを調整するためのエッジ吸引装置(図示しない)が取り付けられている。

【0052】

(5)流延ダイ

流延ダイ31の材質は、熱膨張率が2×10-5(℃-1)以下の素材析出硬化型のステンレス鋼である。そしてこれは、電解質水溶液での強制腐食試験においてSUS316製と略同等の耐腐食性を有する素材であり、また、ジクロロメタン,メタノール,水の混合液に3ヶ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有する。流延ダイ31の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下であり、スリットのクリアランスは1.5mmに調整した。ダイ31のリップ先端の接液部の角部分については、Rがスリット全巾に亘り50μm以下になるように加工されている。ダイ内部での剪断速度は1(1/sec)〜5000(1/sec)の範囲であった。また、流延ダイ31のリップ先端には、溶射法によりWC(タングステンカーバイド)コーティングをおこない硬化膜を設けた。

【0053】

さらに流延ダイ31の吐出口には、流出するドープ11が局所的に乾燥固化することを防止するために、ドープ11を可溶化するための前記混合溶媒Aを流延ビードの両側端部と吐出口との界面部に対し、それぞれ0.5ml/minずつで供給した。この混合溶媒Aを供給するポンプの脈動率は5%以下であった。また、減圧チャンバによりビード背面側の圧力を前面部よりも150Pa低くした。また、減圧チャンバの内部温度を所定の温度で一定にするためにジャケット(図示しない)を取り付けた。そのジャケット内には35℃に調整された伝熱媒体を供給した。前記エッジ吸引装置は、1L/min〜100L/minの範囲となるようにエッジ吸引風量を調整することができるものであり、本実施例ではこれを30L/min〜40L/minの範囲となるように適宜調整した。

【0054】

(6)金属支持体

支持体として、幅2.1mで長さ70mのステンレス製のエンドレスバンドを流延バンド27として利用した。流延バンド27は、厚みが1.5mm、表面粗さが0.05μm以下になるように研磨した。その材質はSUS316製であり、十分な耐腐食性と強度を有するものとした。流延バンド27の全体の厚みムラは0.5%以下であった。流延バンド27は、2個のバックアップローラ32により搬送させた。その際の流延バンド27の搬送方向における張力が所定の値となるように、流延バンド27とバックアップローラ32との相対速度差が0.01m/min以下になるように調整した。また、流延バンド27の速度変動は0.5%以下であった。また1回転の幅方向の蛇行が1.5mm以下に制限されるように流延バンド27の両端位置を検出して制御した。また、流延ダイの直下におけるダイリップ先端と流延バンド27との上下方向における位置変動は200μm以下にした。なお、流延バンド27は、風圧変動抑制手段(図示しない)を有した流延室(図示なし)内に設置されている。この流延バンド27上に流延ダイ31からドープ11を流延した。

【0055】

バックアップローラ32としては、流延バンド27の温度調整を行うことができるように、内部に伝熱媒体を送液できるものを用いた。流延ダイ31側のバックアップローラ32には5℃の伝熱媒体を流し、他方のバックアップローラ36には乾燥のために40℃の伝熱媒体を流した。流延直前の流延バンド27の中央部の表面温度は15℃であり、その両側端の温度差は6℃以下であった。なお、流延バンド27としては、表面欠陥がないものが好ましく、30μm以上のピンホールが皆無であり、10μm〜30μmのピンホールが1個/m2 以下、10μm未満のピンホールが2個/m2 以下であるものを用いた。

【0056】

(7)流延乾燥

流延室の温度は、温調設備を用いて35℃に保った。流延バンド27上に流延されたドープ11から形成された流延膜には最初に流延膜に対して平行に流れる乾燥風を送り、これを乾燥した。この乾燥風からの流延膜への総括伝熱係数は24kcal/m2 ・hr・℃であった。乾燥風の温度は、流延バンド27上部の上流側を135℃とし、下流側を140℃とした。また、流延バンド27下部は、65℃となるように送風機(図示なし)から送風した。それぞれの乾燥風の飽和温度はいずれも−8℃付近であった。流延バンド27上での乾燥雰囲気における酸素濃度は5vol%に保持した。なお、この酸素濃度を5vol%に保持するために空気を窒素ガスで置換した。また、流延室内の溶媒を凝縮回収するために、凝縮器(コンデンサ)を設け、その出口温度を−10℃に設定した。

【0057】

流延後5秒間は遮風装置による乾燥風が直接ドープ11及び流延膜に当たらないようにし、流延ダイ31直近の静圧変動を±1Pa以下に抑制した。流延膜中の溶媒比率が乾量基準で50質量%になった時点で流延バンド27から剥取ローラで支持しながらフィルム31として剥ぎ取った。なお、この乾量基準による溶媒含有率は、サンプリング時におけるフィルム重量をy1、そのサンプリングフィルムを乾燥した後の重量をy2とするとき{(y1−y2)/y2}×100で求める値である。このときの剥取テンションを所定の値となるように制御し、剥取不良を抑制するために流延バンド27の速度に対する剥取速度(剥取ローラドロー)を100.1%〜110%の範囲で適切に調整した。剥ぎ取ったフィルムの表面温度は15℃であった。流延バンド27上での乾燥速度は、平均60質量%乾量基準溶媒/min.であった。乾燥により発生した溶媒ガスは−10℃の凝縮器で凝縮液化して回収装置(図示せず)で回収した。回収された溶媒は、水分量が0.5%以下となるように調整した。溶媒が除去された乾燥風は再度加熱され乾燥風として再利用される。フィルム31を、ローラを介して搬送し、テンター装置17に送った。この搬送時には、フィルム31に対して送風機(図示なし)から40℃の乾燥風を送った。なお、渡り部のローラで搬送している際に、湿潤フィルム66には所定のテンションを付与した。

【0058】

(8)テンター搬送・乾燥・耳切

テンター装置17に送られたフィルム31は、クリップでその両端を固定されながらテンター装置17の乾燥ゾーン内を搬送され、この間、乾燥風により乾燥される。クリップは、20℃の伝熱媒体の供給により冷却した。テンター装置17におけるクリップの搬送はチェーンで行い、そのスプロケットの速度変動は0.5%以下であった。また、テンター装置17内の温度を140℃とした。乾燥風のガス組成は−10℃における飽和ガス濃度とした。テンター装置17内での平均乾燥速度は120質量%(乾量基準溶媒)/minであった。テンター装置17の出口におけるフィルム31の残留溶媒量が7質量%となるように、乾燥ゾーンの条件を調整した。なお、下記に示す表1の実験1を除いてはテンター装置17内ではフィルム31を搬送しつつ幅方向における延伸を行った。なお、この延伸前のフィルム31の幅を100%としたとき、延伸後の幅が103%となるように延伸した。剥取用のローラ32からテンター装置17の入口に至るまでの延伸率(テンタ駆動ドロー)は102%とした。テンター装置17内での延伸率は、所定の値となるように制御された。また、テンター入口から出口までの長さに対する、クリップ狭持開始位置から狭持解除位置までの長さの割合90%とした。テンター装置17内で蒸発した溶媒は−10℃の温度で凝縮させ液化して回収した。凝縮回収用に凝縮器(コンデンサ)を設け、その出口温度は−8℃に設定した。そして凝縮溶媒は、含まれる水分量が0.5質量%以下に調整されて再使用された。

【0059】

そして、テンター装置17の出口から30秒以内にフィルム31の耳切りを裁断装置40により実施した。裁断の条件は、裁断刃42と円筒ローラ44の径をそれぞれφ150、裁断刃42の厚みを1.0mm、裁断刃42と円筒ローラ44の周速は加工速度と同じとした。なお、その他の裁断の条件は、下記に示す表1及び表2に記載する。

【0060】

(9)後乾燥・除電

フィルム31をローラ乾燥装置21で高温乾燥した。ローラ乾燥装置21を4区画に分割して、上流側から120℃,130℃,130℃,130℃の乾燥風を送風機(図示しない)から給気した。フィルム31のローラ21aによる搬送テンションは所定の値に制御されており、最終的に残留溶媒量が0.3質量%になるまでの約10分間乾燥した。前記ローラ21aにおけるラップ角(フィルムの巻きかけ中心角)は、90°および180°とした。ローラ21aの材質はアルミ製もしくは炭素鋼製であり、表面にはハードクロム鍍金を施した。ローラ21aの表面形状はフラットなものとブラストによりマット化加工したものとを用いた。ローラ21aの回転によるフィルム位置の振れは全て50μm以下であった。また、テンションかけられたあとのローラ21aの撓みは0.5mm以下となるように選定した。

【0061】

乾燥風に含まれる溶媒ガスは、吸着回収装置(図示せず)を用いて吸着回収除去した。ここに使用した吸着剤は活性炭であり、脱着は乾燥窒素を用いて行った。回収した溶媒は水分量0.3質量%以下に調整してドープ調製用溶媒として再利用した。乾燥風には溶媒ガスの他、可塑剤,UV吸収剤,その他の高沸点物が含まれるので、これを冷却除去する冷却器およびプレアドソーバーでこれらを除去して再生循環使用した。そして、最終的に屋外排出ガス中のVOC(揮発性有機化合物)が10ppm以下となるよう、吸脱着条件を設定した。また、全蒸発溶媒の内、凝縮法で回収する溶媒量は90質量%であり、残りのものの大部分は吸着回収により回収した。

【0062】

乾燥されたフィルム31を第1調湿室(図示しない)に搬送した。ローラ乾燥装置21と第1調湿室との間の渡り部には、110℃の乾燥風を給気した。第1調湿室には、温度50℃、露点が20℃の空気を給気した。さらに、フィルム31のカールの発生を抑制するための第2調湿室(図示しない)にフィルム31を搬送した。第2調湿室では、フィルム31に直接90℃,湿度70%の空気をあてた。

【0063】

(10)ナーリング、巻取条件

調湿後のフィルム31は、冷却室で30℃以下に冷却した後に、切断装置22により耳切りを行った。搬送中のフィルム31の帯電圧は、常時−3kV〜+3kVの範囲となるように強制除電装置(除電バー)を設置した。さらにフィルム31の両端にナーリング付与ローラでナーリングの付与を実施した。ナーリングはフィルム31の片面側からエンボス加工を行うことで付与し、ナーリングを付与する幅は10mmであり、凹凸の高さがフィルム31の平均厚みよりも平均12μm高くなるようにナーリング付与ローラによる押し圧を設定した。

【0064】

そして、フィルム31を巻き取り装置23に搬送した。巻き取り装置23は、装置内温度28℃,湿度70%に保持されている。さらに、巻き取り装置23の内部にはフィルム31の帯電圧が−1.5kV〜+1.5kVになるようにイオン風除電装置(図示しない)も設置した。このようにして得られたフィルム(厚さ92μm)36の製品幅は、1475mmである。巻き取り装置23の巻き取りローラの径は169mmである。巻き始めと巻き終わりとの各テンションが所定の値となるように張力を制御した。巻き取ったフィルム31の全長は3940mであった。巻き取りの際の巻きズレの変動幅(オシレート幅と称することもある。)を±5mmとし、その巻き軸に対する巻きズレ周期を400mとした。また、巻取軸に対するプレスローラを押し圧を所定の値となるように制御した。巻き取り時のフィルム31の温度は25℃、含水量は1.4質量%、残留溶媒量は0.3質量%であった。全工程を通しても平均乾燥速度は20質量%(乾量基準溶媒)/minであった。

【0065】

(11)評価

得られた試料の評価方法について下記に示す。

【0066】

[バリ]

実態顕微鏡×50で観察し、さらに刃先への付着の有無を評価した。なお、刃先に付着すると切れ味が著しく悪くなる。

【0067】

◎:切れ味が直線的で、切れ端の離脱・離脱の兆候が全くないもの

○:切れ端の離脱が全くないもの

△:離脱は散見されるが実用に支障ないもの

×:切れ端の離脱があり、製品内への混入の懸念があるもの

[クラック]

光学顕微鏡×500で観察した。なお、クラックは特に幅方向の延伸が強いフィルムでは、切断の起点となりうるのでとても重要である。

【0068】

◎:端部にクラックが全くないもの

○:端部にクラックが存在するが、離脱がないもの

△:端部にクラックから離脱は散見されるが実用に支障ないもの

×:クラックからの離脱があり、製品内への混入の懸念があるもの

[耳部の変形]

熱変形でワカメ状になる。

【0069】

◎:変形なし

○:変形あるが、切れ味に影響しない程度

×:切れ味に影響する変形

(12)実験及び結果について

実験の条件(実験1〜14)及び結果を表1と表2に記す。

【0070】

表1の実験1〜4は、裁断前に加熱することなく裁断を行ったものであり、実験1の透明ポリマーフィルムのみ横延伸を行っていない(未延伸)。従って、透明ポリマーフィルムの温度は室温となっている。

【0071】

表2の実験5〜14は、図2及び図3に示したように、裁断前に加熱し裁断を行ったものであり、実験5〜10はレーザー、実験11〜13はハロゲンスポットヒーター、実験14はエアーで加熱を行った。ここで、ハロゲンスポットヒーターは、フィンテック社製のHSH−30を用い、周波数を変更し実験を行った。具体的には、レーザーはYAGレーザー(波長1.064μm)でスポット径がΦ0.1mmとし、ハロゲンスポットヒーターは、スポット径がΦ30.0mm、実験10では波長1.000μm、実験11では波長0.500μm、実験12では波長2.500μmとした。なお、エアーで加熱したものの加熱範囲は広範囲となってしまった。

【0072】

【表1】

【0073】

【表2】

【0074】

表1から分かるように、横延伸された透明ポリマーフィルム(横延伸TAC)を裁断するとバリやクラックが発生し易く、裁断される透明ポリマーフィルムの速度が速くなるにしたがってバリやクラックの発生状態が悪化する。特に、20m/分以上で走行している横延伸TACを裁断するときに顕著に悪化する。

【0075】

一方、表2から分かるように、横延伸された透明ポリマーフィルムの裁断する部分を赤外線照射で加熱してから裁断したものは、バリ、粉落ち、クラックの評価が○以上となっている。すなわち、表1と違い、20m/分以上で走行している横延伸TACを裁断するときでも、バリ、微小クラック、耳部の変形が抑制されている。

【0076】

したがって、本発明によれば、横(幅)方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制することができることが分かった。

【符号の説明】

【0077】

10…溶液製膜設備、17…テンター装置、31…透明ポリマーフィルム、34…フィードローラ、40…裁断装置、42…裁断刃、44…円筒ローラ、50…加熱手段、52…スポット径

【技術分野】

【0001】

本発明は透明ポリマーフィルムの裁断方法に係り、特に、偏光板や光学補償フィルムなどの光学分野を用途とする、連続的に走行する横延伸された透明ポリマーフィルムの裁断方法に関する。

【背景技術】

【0002】

光学素子、液晶ディスプレイや有機ELディスプレイなどの表示装置、半導体装置、薄膜太陽電池などの各種装置では、機能性フィルム(機能性シート)として、ガスバリアフィルム、保護フィルム、光学フィルタ、反射防止フィルム等の光学フィルムが利用されている。このような機能性フィルムは、透明ポリマーフィルム等の可撓性の基材上に、ポリマーを主成分とする有機膜が成膜され、その上に無機物からなる無機膜が真空製膜法により硬質薄膜として成膜された機能性フィルム(積層体)が知られている。

【0003】

光学用途に用いられる透明ポリマーフィルムの多くは、一般には流延ダイを用いてドープを支持体上に流延させ、これを支持体から剥ぎ取った後、横延伸や乾燥することにより得られている。これは、溶液製膜方法と呼ばれている代表的なフィルムの製造方法である。得られたフィルムは、所定のサイズにスリット(裁断)される。

【0004】

この切裁断の工程においては、フィルムの裁断性が悪いと、裁断面にクラックが発生したり、切り粉や切り屑(以降、裁断屑と称することもある。)等が発生してこれが静電気や風等により裁断刃やフィルム製品部に付着し、搬送故障や製品故障を引き起こすことがある。その他、フィルムの裁断性が悪いと、フィルム製品縁となる裁断部(裁断処理部)が変形したり、あるいは製品部が切れてしまうことがある。

【0005】

そして、上記のような光学分野においては、その用途に応じた延伸処理をすることが必要とされており、このように延伸されたポリマーフィルムは延伸加工により脆くなってしまうために裁断性が減退するので、切り粉の発生頻度が高くなるという問題がある。

【0006】

そこで、この裁断性向上のために、様々な提案がなされている。例えば、ポリマーフィルムの切断部を局部的に加熱し、Tg(ポリマーのガラス転移温度)℃〜(Tg+100)℃の温度にした状態でカッタにより切断する方法(例えば、特許文献1)や、切断時における残留揮発分と温度とを所定範囲に維持した状態で切断する方法(例えば、特許文献2)が提案されている。そして、特許文献2によると、残留揮発分を1〜15%とするとともに、切断部分の温度を60℃〜Tg(ポリマーのガラス転移温度)とすることがより好ましいとされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平1−281896号公報

【特許文献2】特開平9−85680号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の方法は、いずれも、上述したような切り粉の発生(粉落ち)を完全に抑制できるものではなく、特に、幅方向に延伸された透明ポリマーフィルムは、長手方向に脆く、幅方向に裂け易いので、バリ、微小クラック、耳部(裁断部)の変形が生じ易いという問題があった。

【0009】

本発明は、このような事情に鑑みて成されたもので、幅方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制することができる透明ポリマーフィルムの裁断方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、前記目的を達成するために、連続的に走行する横延伸された透明ポリマーフィルムの裁断方法において、該透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断する透明ポリマーフィルムの裁断方法を提供する。

【0011】

本発明者は、幅方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制する方法を鋭意研究した結果、透明ポリマーフィルムの裁断する部分(裁断部)を局部的に赤外線照射に加熱し、次いで透明ポリマーフィルムを裁断刃によって裁断することで、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができるという知見を得た。

【0012】

従って、本発明によれば、透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断することで、透明ポリマーフィルムの物性を変化させることがなく、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0013】

なお、赤外線照射であるのは、透明ポリマーフィルムの吸収波長に近いからであり、赤外線照射により好適に透明ポリマーフィルムを加熱することができる。

【0014】

本発明は、前記赤外線照射による加熱を行う際に、赤外線の波長を0.5〜2.5μmとすることが好ましい。本発明のように透明ポリマーフィルムに適用するためには、透明ポリマーフィルムの吸収波長帯を考慮することが好ましく、赤外線の波長を0.5〜2.5μmに選択することで好適に透明ポリマーフィルムを加熱することができる。

【0015】

そして、本発明は、前記赤外線照射による加熱を行う際に、前記透明ポリマーフィルムのガラス転移温度をTg(℃)、加熱温度をT(℃)としたとき、60℃ ≦ T ≦ Tgであることが好ましい。この範囲の温度で加熱することで、好適に、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0016】

また、本発明は、前記赤外線照射のスポット径が、Φ30mm以下であることが好ましい。赤外線照射のスポット径が、Φ30mm以下であることで、局所的に加熱することができ、製品部への悪影響を排除することができる。

【0017】

さらに、本発明は、前記赤外線照射が、レーザーであることが好ましい。

【0018】

また、本発明は、透明ポリマーフィルムは、速度20m/min以上で走行して裁断されることが好ましい。生産性向上のため速度20m/min以上という高速での裁断を行う場合に本発明は特に有効である。

【発明の効果】

【0019】

本発明によれば、幅方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制することができる透明ポリマーフィルムの裁断方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明を実施した製膜設備を示す概略図

【図2】透明ポリマーフィルムの裁断装置の構成を模式的に示す斜視図

【図3】透明ポリマーフィルムの裁断装置の構成を上から見た概略図

【発明を実施するための形態】

【0021】

以下添付図面に従って本発明に係る透明ポリマーフィルムの裁断方法の好ましい実施形態について説明する。但し、本発明は以下の実施様態に限定されるものではない。

【0022】

図1は、本発明を実施した透明ポリマーフィルム製造設備(溶液製膜設備)の概略図である。溶液製膜設備10は、ドープ11が供給されるリザーブタンク12と、送液用ポンプ15と、流延装置16と、テンター装置17と、ローラ乾燥装置21と、切断装置22と、巻き取り装置23とを有する。流延装置16は、流延ダイ25と、バックアップローラ26により支持されながら搬送される支持体としてのバンド27とを有している。また、バンド27の下流には、バンド27より透明ポリマーフィルム31を剥ぎ取るための剥ぎ取りローラ32が備えられる。剥ぎ取りローラ32の下流には、テンター装置17に透明ポリマーフィルム31を安定的に導入するために、ローラ33が必要に応じて数を増減されて設けられる。さらに、これらのローラ32,33は、駆動あるいは非駆動のいずれにするかについて適宜決められる。

【0023】

ドープ11は、リザーブタンク12から送液ポンプ15により流延ダイ25に送られる。流延ダイ25、ドープ11を、バンド27上に流延する。バンド27は、回転駆動するバックアップローラ26により連続搬送され、これにより、ドープ11は連続的に流延される。流延されたドープは、バンド27上で自己支持性をもったところで、透明ポリマーフィルム31として剥ぎ取られる。この剥ぎ取りは、渡り部34における最上流に位置する剥ぎ取りローラ32に透明ポリマーフィルム31が巻きかけられ、このローラ32の回転により連続的に行われることもあるし、その他の剥ぎ取り手段等により、透明ポリマーフィルム31の搬送方向にバンド27の下流から張力をかけることにより連続的に行われることもある。剥ぎ取られた透明ポリマーフィルム31は、渡り部34を経て、テンター装置17へ送られる。

【0024】

テンター装置17においては、透明ポリマーフィルム31は、幅を規制され、かつ、延伸されながら乾燥される。テンター装置17では、テンタークリップ(不図示)が、透明ポリマーフィルム31の両側端部を保持しながらテンター軌道(不図示)に従って走行し、このテンタークリップの走行により透明ポリマーフィルム31は搬送される。テンタークリップの代わりにピンクリップ等を用いる場合もある。そして、テンタークリップは、コントローラ(不図示)により開閉を自動制御され、この開閉により透明ポリマーフィルム31の保持と保持解除とを行う。透明ポリマーフィルム31を保持したテンタークリップは、テンター装置17の内部で走行し、その出口付近の所定の保持解除点に到達すると保持部を開放して透明ポリマーフィルム31の保持を解除するように自動制御される。

【0025】

テンター装置17の透明ポリマーフィルム31は、支持あるいは搬送用のローラ32により次工程であるローラ乾燥装置21へ送られて、ここで複数のローラ21aにより支持あるいは搬送されながら十分に乾燥された後、裁断装置40により両側端部(耳部)を裁断除去される。なお、裁断装置40については、後で詳しく述べることとし、図1においては図示を一部省略している。裁断されて残った中央部は、製品として巻き取り装置23により巻き取られる。

【0026】

図2は、本発明の透明ポリマーフィルムの裁断方法が適用される透明ポリマーフィルムの裁断装置40の構成の一例を模式的に示す斜視図である。同図に示す裁断装置40は、長尺状の透明ポリマーフィルム31を製品幅で裁断する装置である。透明ポリマーフィルム31は、フィードローラ32等の走行手段によって図2の矢印方向に走行するようになっており、透明ポリマーフィルム31の走行方向に上流側に裁断装置40が配置される。

【0027】

図3は、図2の裁断装置40を上から見た概略図である。同図に示すように、裁断装置40は、裁断刃42を備える。裁断刃42の材質は、SK材、SUS材等が使われ、タングステンカーバイト等も好適に用いられる。

【0028】

図2及び図3の裁断刃42は薄い円盤状に形成されている。この裁断刃42は、連れ回りでも、不図示のモータによって回転駆動されるようにしてもよい。裁断刃42の回転方向は、透明ポリマーフィルム31の走行方向と同じ方向が好ましい。また、裁断刃42の周速は特に限定するものではないが、たとえば透明ポリマーフィルム31の走行速度と等しい周速で回転するように設定される。

【0029】

このように、横延伸された透明ポリマーフィルム31を裁断刃で裁断する際に、横延伸された透明ポリマーフィルムは、長手方向に脆く、幅方向に裂け易いので、バリ、微小クラック、耳部(裁断部)の変形が生じ易く、品質故障が課題となっていた。

【0030】

そこで、本発明では、横延伸された透明ポリマーフィルム31を裁断刃42(図1〜3においては円形刃)によって裁断する前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱することとした。

【0031】

赤外線照射であるのは、透明ポリマーフィルムの吸収波長に近いからであり、赤外線照射により好適に透明ポリマーフィルムを加熱することができるからである。

【0032】

図2及び図3の裁断装置40には、赤外線照射を照射する照射手段50が備えられている。照射手段50は裁断刃42の上流側に設けられ、照射から裁断までの距離Lは、裁断されるまで加熱した温度が拡散してしまわない範囲であり、具体的には、裁断までの距離Lが1mm以上100mm以下の範囲である。

【0033】

本発明によれば、透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断することで、透明ポリマーフィルムの物性を変化させることがなく、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0034】

赤外線照射による加熱を行う際の赤外線の波長は、0.5〜2.5μmとすることが好ましい。透明ポリマーフィルムを加熱するためには、透明ポリマーフィルムの吸収波長帯を考慮することが好ましいが、例えば透明ポリマーフィルムがTAC(セルローストリアセテート)の場合には、5.7μm、8.0μm、9.5μm付近に吸収波長を持つが、紫外線照射を行う紫外線照射手段(装置)の大きさや紫外線照射のエネルギー密度を考慮すると、透明ポリマーフィルムの吸収波長よりも短波長であることが好ましく、赤外線の波長を0.5〜2.5μmに選択することで好適に透明ポリマーフィルムを加熱することができる。

【0035】

そして、赤外線照射による加熱は、透明ポリマーフィルムのガラス転移温度をTg(℃)、加熱温度をT(℃)としたとき、60℃ ≦ T ≦ Tgであることが好ましい。この範囲の温度で透明ポリマーフィルムを加熱してから裁断することで、好適に、バリ、微小クラック、耳部の変形の発生による品質故障を抑制することができる。

【0036】

また、赤外線照射のスポット径52は、Φ30mm以下であることが好ましい。赤外線照射のスポット径52がΦ30mm以下であることで、局所的に透明ポリマーフィルムを加熱することができ、製品部への悪影響を排除することができる。

【0037】

照射手段50は、レーザーであることが好ましいが、ハロゲンスポットヒーターのように赤外線照射のスポット径52を絞ることができるものであれば構わない。

【0038】

また、本発明においては、透明ポリマーフィルムは速度20m/min以上で走行して裁断されていることが好ましい。生産性向上のため速度20m/min以上という高速での裁断を行う場合に、特に、バリ、微小クラック、耳部の変形が生じ易いので、本発明のように透明ポリマーフィルム31を裁断刃42によって裁断する前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱するのが有効である。

【0039】

なお、本実施形態では、溶液製膜法によって製造された透明ポリマーフィルムを例に説明したが、溶融製膜法によって製造された透明ポリマーフィルムであっても同様に成り立つ。すなわち、溶液製膜法で製造された透明ポリマーフィルムあっても溶融製膜法で製造された透明ポリマーフィルムあっても、横延伸された透明ポリマーフィルム31を裁断刃42によって裁断する前に、透明ポリマーフィルム31の裁断する部分を赤外線照射により加熱することで、バリ、微小クラック、耳部の変形による品質故障を抑制することができる。

【0040】

本発明により透明ポリマーフィルムの裁断状態の効果が得られるポリマーとしては、例えば、TACをはじめとする各種セルロースアシレートや、ポリエチレンテレフタレート(PET)やポリエチレン−2,6−ナフタレート(PEN)等の各種ポリエステルや、ポリエチレン(PE)等の各種ポリオレフィン、ポリスチレン、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン、ポリカーボネート(PC)、ポリアミド(PA)、ポリイミド(PI)等を挙げることができる。なお、ポリイミドの場合には、その前駆体であるポリアミック酸の溶液を流延して、これを加熱乾燥することにより溶媒を除去し、架橋させてポリイミドのフィルムとするので、裁断は、フィルム全体が完全に架橋する前であっても、あるいは完全に架橋してからであってもよい。この中でも最も効果が得られるものはTACである。

【実施例】

【0041】

次に、本発明の実施例を説明する。透明ポリマーフィルムは図1の溶液製膜設備10を用いて製造した。以下の説明においては、まずポリマー溶液(ドープ)の調製に際しての配合と調整方法を示し、次にフィルムの製造方法、得られたフィルムの性状評価及びその結果を説明し、その後、本発明の裁断方法に関わる裁断装置40による切断条件等を説明する。

【0042】

[ドープの組成]

セルローストリアセテート(置換度2.84、粘度平均重合度306、含水率0.2質量%、ジクロロメタン溶液中6質量%の粘度 315mPa・s、平均粒子径1.5mmであって標準偏差0.5mmである粉体) 100質量部

ジクロロメタン(第1溶媒) 320質量部

メタノール(第2溶媒) 83質量部

1−ブタノール(第3溶媒) 3質量部

光学特性調整剤 1.0質量部

UV剤a:2(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール 0.7質量部

UV剤b:2(2’−ヒドロキシ−3’,5’−ジ−tert−アミルフェニル)−5−クロルベンゾトリアゾール 0.3質量部

クエン酸エステル混合物(クエン酸、クエン酸モノエチルエステル、クエン酸ジエチルエステル、クエン酸トリエチルエステル混合物) 0.006質量部

微粒子(二酸化ケイ素(粒径15nm)、モース硬度 約7) 0.05質量部

染料(染料例 化−115(I−4)) 0.0005質量部

[セルローストリアセテート]

なお、ここで使用したセルローストリアセテートは、残存酢酸量が0.1質量%以下であり、Ca含有量が58ppm、Mg含有量が42ppm、Fe含有量が0.5ppmであり、遊離酢酸40ppm、さらに硫酸イオンが15ppm含むものであった。また6位アセチル基の置換度は0.91であり全アセチル中の32.5%であった。また、このTACをアセトンで抽出したアセトン抽出分は8質量%であり、その重量平均分子量/数平均分子量比は2.5であった。また、得られたTACのイエローインデックスは1.7であり、ヘイズは0.08、透明度は93.5%であり、Tg(ガラス転移点;DSCにより測定)は160℃、結晶化発熱量は6.4J/gであった。このTACは、綿から採取したセルロースを原料として合成されたものである。以下の説明において、これを綿原料TACと称する。

【0043】

(1)ドープ仕込み

ドープ調製装置を用いてドープを調製した。攪拌羽根を有する4000Lのステンレス製溶解タンクで、前記複数の溶媒を混合してよく攪拌し、混合溶媒とした。なお、溶媒は、すべてその含水率が0.5質量%以下のものを使用した。次に、TAC粉体(フレーク状粉体)を溶解タンクのホッパから徐々に添加した。TAC粉末は、溶解タンクに投入されて、回転軸にアンカー翼19を備えたディゾルバータイプの偏芯攪拌機により所定の条件下で30分間分散された。分散開始時の温度は25℃であり、最終到達温度は48℃となった。さらに、予め調製された添加剤溶液を添加剤タンクからバルブで送液量を調整して溶解タンクに送液し、全体が2000kgとなるようした。添加剤溶液の分散を終了した後、高速攪拌を停止し、さらに、アンカー翼を所定の周速で100分間攪拌し、TACフレークを膨潤させて膨潤液を得た。膨潤終了までは窒素ガスによりタンク内を0.12MPaになるように加圧した。この際の溶解タンクの内部は、酸素濃度が2vol%未満であり防爆上で問題のない状態を保った。また膨潤液中の水分量は0.3質量%であった。

【0044】

(2)溶解・濾過

膨潤液を溶解タンクからポンプを用いてジャケット付配管に送液した。ジャケット付き配管で膨潤液を50℃まで加熱して、更に2MPaの加圧下で90℃まで加熱し、完全溶解した。このときの加熱時間は15分であった。次に、溶解された液を、温調機で36℃まで温度を下げ、公称孔径8μmの濾材を備えた濾過装置を通過させてドープ(以下、濃縮前ドープと称する)を得た。この際、濾過装置における1次側圧力を1.5MPa、2次側圧力を1.2MPaとした。高温にさらされるフィルタ、ハウジング、及び配管としては、ハステロイ合金製で耐食性の優れたものを利用し保温加熱用の伝熱媒体を流通させるジャケットを備えたものを使用した。

【0045】

(3)濃縮・濾過・脱泡・添加剤

このようにして得られた濃縮前ドープを80℃で常圧とされたフラッシュ装置内でフラッシュ蒸発させて、蒸発した溶媒を凝縮器で凝縮して回収した。フラッシュ後のドープの固形分濃度は、21.8質量%となった。なお、凝縮された溶媒はドープ調製用溶媒として再利用すべく回収装置で回収された後に再生装置で再生した後に溶媒タンクに送液した。回収装置,再生装置では、蒸留や脱水などが行われる。フラッシュ装置のフラッシュタンクには攪拌軸にアンカー翼を備えた攪拌機を設け、これを所定の回転周速にて回転させて、フラッシュされたドープを攪拌して脱泡を行った。このフラッシュタンク内のドープの温度は25℃であり、タンク内におけるドープの平均滞留時間は50分であった。このドープを採取して25℃で測定した剪断粘度は、剪断速度10(sec-1)で450Pa・sであった。

【0046】

つぎに、このドープに弱い超音波を照射することにより泡抜きを実施した。その後、ポンプを用いて1.5MPaに加圧した状態で、濾過装置を通過させた。濾過装置では、最初公称孔径10μmの焼結繊維金属フィルタを通過させ、ついで同じく10μmの焼結繊維フィルタを通過させた。それぞれの1次側圧力は1.5MPa,1.2MPaであり、2次側圧力は1.0MPa,0.8MPaであった。濾過後のドープ温度を36℃に調整して2000Lのステンレス製ストックタンク内にドープ11を送液してここに貯蔵した。ストックタンクは中心軸にアンカー翼を備えた攪拌機を有しており、その攪拌機によりドープを攪拌した。なお、濃縮前ドープからドープ11を調製するまでの間のドープ接液部には、腐食などの問題は全く生じなかった。

【0047】

また、ジクロロメタンが86.5質量部、アセトンが13質量部、1−ブタノール0.5質量部の混合溶媒Aを作製した。

【0048】

(4)吐出・直前添加・流延・ビード減圧

図1に示す溶液製膜設備10を用いてフィルムを製造した。リザーブタンク12内のドープ11を高精度ギアポンプ15で濾過装置へ送った。このポンプ15は、ポンプ15の1次側を増圧する機能を有しており、1次側の圧力が0.8MPaになるようにインバーターモーターによりポンプ15の上流側に対するフィードバック制御を行い送液した。ポンプ15は容積効率99.2%、吐出量の変動率0.5%以下の性能である。また、その吐出圧力は1.5MPaであった。そして、濾過装置を通ったドープ11を流延ダイ31に送液した。

【0049】

流延ダイ31は、幅が1.8mであり乾燥された後のフィルム31は、下記に示す表1及び表2の厚みになるように、ダイ31の吐出口のドープ11の流量を調整して流延を行った。またダイ31の吐出口からのドープ11の流延幅を1700mmとした。ドープ11の温度を36℃に調整するために、流延ダイ31にジャケット(図示しない)を設けてジャケット内に供給する伝熱媒体の入口温度を36℃とした。

【0050】

流延ダイ31と配管とはすべて、稼働中には36℃に保温した。流延ダイ31は、コートハンガータイプのダイである。そしてこのダイ31としては、厚み調整ボルトが20mmピッチに設けられており、ヒートボルトによる自動厚み調整機構を具備しているものを使用した。このヒートボルトは予め設定したプログラムによりポンプ15の送液量に応じたプロファイルを設定することもでき、溶液製膜設備10に設置した赤外線厚み計(図示しない)のプロファイルに基づいた調整プログラムによってフィードバック制御も可能な性能を有するものを用いた。流延側端部20mmを除いたフィルムにおいては、50mm離れた任意の2点の厚みの差は1μm以内であり、幅方向における厚みのばらつきが3μm/m以下となるように調整した。また、全体厚みは±1.5%以下に調整した。

【0051】

また、流延ダイの1次側には、この部分を減圧するための減圧チャンバを設置した。この減圧チャンバの減圧度は、流延ビードの前後で1Pa〜5000Paの圧力差が生じるように調整され、この調整は流延速度に応じてなされる。その際に、ビードの長さが所定の値となるようにビード両面側の圧力差を設定した。また、減圧チャンバは、流延部周囲のガスの凝縮温度よりも高い温度に設定できる機構を具備したものであった。ダイ吐出口におけるビードの前面部、背面部にはラビリンスパッキン(図示しない)を設け、また、ダイ吐出口の両端には開口部を設けた。さらに、ダイには、流延ビードの両縁の乱れを調整するためのエッジ吸引装置(図示しない)が取り付けられている。

【0052】

(5)流延ダイ

流延ダイ31の材質は、熱膨張率が2×10-5(℃-1)以下の素材析出硬化型のステンレス鋼である。そしてこれは、電解質水溶液での強制腐食試験においてSUS316製と略同等の耐腐食性を有する素材であり、また、ジクロロメタン,メタノール,水の混合液に3ヶ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有する。流延ダイ31の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下であり、スリットのクリアランスは1.5mmに調整した。ダイ31のリップ先端の接液部の角部分については、Rがスリット全巾に亘り50μm以下になるように加工されている。ダイ内部での剪断速度は1(1/sec)〜5000(1/sec)の範囲であった。また、流延ダイ31のリップ先端には、溶射法によりWC(タングステンカーバイド)コーティングをおこない硬化膜を設けた。

【0053】

さらに流延ダイ31の吐出口には、流出するドープ11が局所的に乾燥固化することを防止するために、ドープ11を可溶化するための前記混合溶媒Aを流延ビードの両側端部と吐出口との界面部に対し、それぞれ0.5ml/minずつで供給した。この混合溶媒Aを供給するポンプの脈動率は5%以下であった。また、減圧チャンバによりビード背面側の圧力を前面部よりも150Pa低くした。また、減圧チャンバの内部温度を所定の温度で一定にするためにジャケット(図示しない)を取り付けた。そのジャケット内には35℃に調整された伝熱媒体を供給した。前記エッジ吸引装置は、1L/min〜100L/minの範囲となるようにエッジ吸引風量を調整することができるものであり、本実施例ではこれを30L/min〜40L/minの範囲となるように適宜調整した。

【0054】

(6)金属支持体

支持体として、幅2.1mで長さ70mのステンレス製のエンドレスバンドを流延バンド27として利用した。流延バンド27は、厚みが1.5mm、表面粗さが0.05μm以下になるように研磨した。その材質はSUS316製であり、十分な耐腐食性と強度を有するものとした。流延バンド27の全体の厚みムラは0.5%以下であった。流延バンド27は、2個のバックアップローラ32により搬送させた。その際の流延バンド27の搬送方向における張力が所定の値となるように、流延バンド27とバックアップローラ32との相対速度差が0.01m/min以下になるように調整した。また、流延バンド27の速度変動は0.5%以下であった。また1回転の幅方向の蛇行が1.5mm以下に制限されるように流延バンド27の両端位置を検出して制御した。また、流延ダイの直下におけるダイリップ先端と流延バンド27との上下方向における位置変動は200μm以下にした。なお、流延バンド27は、風圧変動抑制手段(図示しない)を有した流延室(図示なし)内に設置されている。この流延バンド27上に流延ダイ31からドープ11を流延した。

【0055】

バックアップローラ32としては、流延バンド27の温度調整を行うことができるように、内部に伝熱媒体を送液できるものを用いた。流延ダイ31側のバックアップローラ32には5℃の伝熱媒体を流し、他方のバックアップローラ36には乾燥のために40℃の伝熱媒体を流した。流延直前の流延バンド27の中央部の表面温度は15℃であり、その両側端の温度差は6℃以下であった。なお、流延バンド27としては、表面欠陥がないものが好ましく、30μm以上のピンホールが皆無であり、10μm〜30μmのピンホールが1個/m2 以下、10μm未満のピンホールが2個/m2 以下であるものを用いた。

【0056】

(7)流延乾燥

流延室の温度は、温調設備を用いて35℃に保った。流延バンド27上に流延されたドープ11から形成された流延膜には最初に流延膜に対して平行に流れる乾燥風を送り、これを乾燥した。この乾燥風からの流延膜への総括伝熱係数は24kcal/m2 ・hr・℃であった。乾燥風の温度は、流延バンド27上部の上流側を135℃とし、下流側を140℃とした。また、流延バンド27下部は、65℃となるように送風機(図示なし)から送風した。それぞれの乾燥風の飽和温度はいずれも−8℃付近であった。流延バンド27上での乾燥雰囲気における酸素濃度は5vol%に保持した。なお、この酸素濃度を5vol%に保持するために空気を窒素ガスで置換した。また、流延室内の溶媒を凝縮回収するために、凝縮器(コンデンサ)を設け、その出口温度を−10℃に設定した。

【0057】

流延後5秒間は遮風装置による乾燥風が直接ドープ11及び流延膜に当たらないようにし、流延ダイ31直近の静圧変動を±1Pa以下に抑制した。流延膜中の溶媒比率が乾量基準で50質量%になった時点で流延バンド27から剥取ローラで支持しながらフィルム31として剥ぎ取った。なお、この乾量基準による溶媒含有率は、サンプリング時におけるフィルム重量をy1、そのサンプリングフィルムを乾燥した後の重量をy2とするとき{(y1−y2)/y2}×100で求める値である。このときの剥取テンションを所定の値となるように制御し、剥取不良を抑制するために流延バンド27の速度に対する剥取速度(剥取ローラドロー)を100.1%〜110%の範囲で適切に調整した。剥ぎ取ったフィルムの表面温度は15℃であった。流延バンド27上での乾燥速度は、平均60質量%乾量基準溶媒/min.であった。乾燥により発生した溶媒ガスは−10℃の凝縮器で凝縮液化して回収装置(図示せず)で回収した。回収された溶媒は、水分量が0.5%以下となるように調整した。溶媒が除去された乾燥風は再度加熱され乾燥風として再利用される。フィルム31を、ローラを介して搬送し、テンター装置17に送った。この搬送時には、フィルム31に対して送風機(図示なし)から40℃の乾燥風を送った。なお、渡り部のローラで搬送している際に、湿潤フィルム66には所定のテンションを付与した。

【0058】

(8)テンター搬送・乾燥・耳切

テンター装置17に送られたフィルム31は、クリップでその両端を固定されながらテンター装置17の乾燥ゾーン内を搬送され、この間、乾燥風により乾燥される。クリップは、20℃の伝熱媒体の供給により冷却した。テンター装置17におけるクリップの搬送はチェーンで行い、そのスプロケットの速度変動は0.5%以下であった。また、テンター装置17内の温度を140℃とした。乾燥風のガス組成は−10℃における飽和ガス濃度とした。テンター装置17内での平均乾燥速度は120質量%(乾量基準溶媒)/minであった。テンター装置17の出口におけるフィルム31の残留溶媒量が7質量%となるように、乾燥ゾーンの条件を調整した。なお、下記に示す表1の実験1を除いてはテンター装置17内ではフィルム31を搬送しつつ幅方向における延伸を行った。なお、この延伸前のフィルム31の幅を100%としたとき、延伸後の幅が103%となるように延伸した。剥取用のローラ32からテンター装置17の入口に至るまでの延伸率(テンタ駆動ドロー)は102%とした。テンター装置17内での延伸率は、所定の値となるように制御された。また、テンター入口から出口までの長さに対する、クリップ狭持開始位置から狭持解除位置までの長さの割合90%とした。テンター装置17内で蒸発した溶媒は−10℃の温度で凝縮させ液化して回収した。凝縮回収用に凝縮器(コンデンサ)を設け、その出口温度は−8℃に設定した。そして凝縮溶媒は、含まれる水分量が0.5質量%以下に調整されて再使用された。

【0059】

そして、テンター装置17の出口から30秒以内にフィルム31の耳切りを裁断装置40により実施した。裁断の条件は、裁断刃42と円筒ローラ44の径をそれぞれφ150、裁断刃42の厚みを1.0mm、裁断刃42と円筒ローラ44の周速は加工速度と同じとした。なお、その他の裁断の条件は、下記に示す表1及び表2に記載する。

【0060】

(9)後乾燥・除電

フィルム31をローラ乾燥装置21で高温乾燥した。ローラ乾燥装置21を4区画に分割して、上流側から120℃,130℃,130℃,130℃の乾燥風を送風機(図示しない)から給気した。フィルム31のローラ21aによる搬送テンションは所定の値に制御されており、最終的に残留溶媒量が0.3質量%になるまでの約10分間乾燥した。前記ローラ21aにおけるラップ角(フィルムの巻きかけ中心角)は、90°および180°とした。ローラ21aの材質はアルミ製もしくは炭素鋼製であり、表面にはハードクロム鍍金を施した。ローラ21aの表面形状はフラットなものとブラストによりマット化加工したものとを用いた。ローラ21aの回転によるフィルム位置の振れは全て50μm以下であった。また、テンションかけられたあとのローラ21aの撓みは0.5mm以下となるように選定した。

【0061】

乾燥風に含まれる溶媒ガスは、吸着回収装置(図示せず)を用いて吸着回収除去した。ここに使用した吸着剤は活性炭であり、脱着は乾燥窒素を用いて行った。回収した溶媒は水分量0.3質量%以下に調整してドープ調製用溶媒として再利用した。乾燥風には溶媒ガスの他、可塑剤,UV吸収剤,その他の高沸点物が含まれるので、これを冷却除去する冷却器およびプレアドソーバーでこれらを除去して再生循環使用した。そして、最終的に屋外排出ガス中のVOC(揮発性有機化合物)が10ppm以下となるよう、吸脱着条件を設定した。また、全蒸発溶媒の内、凝縮法で回収する溶媒量は90質量%であり、残りのものの大部分は吸着回収により回収した。

【0062】

乾燥されたフィルム31を第1調湿室(図示しない)に搬送した。ローラ乾燥装置21と第1調湿室との間の渡り部には、110℃の乾燥風を給気した。第1調湿室には、温度50℃、露点が20℃の空気を給気した。さらに、フィルム31のカールの発生を抑制するための第2調湿室(図示しない)にフィルム31を搬送した。第2調湿室では、フィルム31に直接90℃,湿度70%の空気をあてた。

【0063】

(10)ナーリング、巻取条件

調湿後のフィルム31は、冷却室で30℃以下に冷却した後に、切断装置22により耳切りを行った。搬送中のフィルム31の帯電圧は、常時−3kV〜+3kVの範囲となるように強制除電装置(除電バー)を設置した。さらにフィルム31の両端にナーリング付与ローラでナーリングの付与を実施した。ナーリングはフィルム31の片面側からエンボス加工を行うことで付与し、ナーリングを付与する幅は10mmであり、凹凸の高さがフィルム31の平均厚みよりも平均12μm高くなるようにナーリング付与ローラによる押し圧を設定した。

【0064】

そして、フィルム31を巻き取り装置23に搬送した。巻き取り装置23は、装置内温度28℃,湿度70%に保持されている。さらに、巻き取り装置23の内部にはフィルム31の帯電圧が−1.5kV〜+1.5kVになるようにイオン風除電装置(図示しない)も設置した。このようにして得られたフィルム(厚さ92μm)36の製品幅は、1475mmである。巻き取り装置23の巻き取りローラの径は169mmである。巻き始めと巻き終わりとの各テンションが所定の値となるように張力を制御した。巻き取ったフィルム31の全長は3940mであった。巻き取りの際の巻きズレの変動幅(オシレート幅と称することもある。)を±5mmとし、その巻き軸に対する巻きズレ周期を400mとした。また、巻取軸に対するプレスローラを押し圧を所定の値となるように制御した。巻き取り時のフィルム31の温度は25℃、含水量は1.4質量%、残留溶媒量は0.3質量%であった。全工程を通しても平均乾燥速度は20質量%(乾量基準溶媒)/minであった。

【0065】

(11)評価

得られた試料の評価方法について下記に示す。

【0066】

[バリ]

実態顕微鏡×50で観察し、さらに刃先への付着の有無を評価した。なお、刃先に付着すると切れ味が著しく悪くなる。

【0067】

◎:切れ味が直線的で、切れ端の離脱・離脱の兆候が全くないもの

○:切れ端の離脱が全くないもの

△:離脱は散見されるが実用に支障ないもの

×:切れ端の離脱があり、製品内への混入の懸念があるもの

[クラック]

光学顕微鏡×500で観察した。なお、クラックは特に幅方向の延伸が強いフィルムでは、切断の起点となりうるのでとても重要である。

【0068】

◎:端部にクラックが全くないもの

○:端部にクラックが存在するが、離脱がないもの

△:端部にクラックから離脱は散見されるが実用に支障ないもの

×:クラックからの離脱があり、製品内への混入の懸念があるもの

[耳部の変形]

熱変形でワカメ状になる。

【0069】

◎:変形なし

○:変形あるが、切れ味に影響しない程度

×:切れ味に影響する変形

(12)実験及び結果について

実験の条件(実験1〜14)及び結果を表1と表2に記す。

【0070】

表1の実験1〜4は、裁断前に加熱することなく裁断を行ったものであり、実験1の透明ポリマーフィルムのみ横延伸を行っていない(未延伸)。従って、透明ポリマーフィルムの温度は室温となっている。

【0071】

表2の実験5〜14は、図2及び図3に示したように、裁断前に加熱し裁断を行ったものであり、実験5〜10はレーザー、実験11〜13はハロゲンスポットヒーター、実験14はエアーで加熱を行った。ここで、ハロゲンスポットヒーターは、フィンテック社製のHSH−30を用い、周波数を変更し実験を行った。具体的には、レーザーはYAGレーザー(波長1.064μm)でスポット径がΦ0.1mmとし、ハロゲンスポットヒーターは、スポット径がΦ30.0mm、実験10では波長1.000μm、実験11では波長0.500μm、実験12では波長2.500μmとした。なお、エアーで加熱したものの加熱範囲は広範囲となってしまった。

【0072】

【表1】

【0073】

【表2】

【0074】

表1から分かるように、横延伸された透明ポリマーフィルム(横延伸TAC)を裁断するとバリやクラックが発生し易く、裁断される透明ポリマーフィルムの速度が速くなるにしたがってバリやクラックの発生状態が悪化する。特に、20m/分以上で走行している横延伸TACを裁断するときに顕著に悪化する。

【0075】

一方、表2から分かるように、横延伸された透明ポリマーフィルムの裁断する部分を赤外線照射で加熱してから裁断したものは、バリ、粉落ち、クラックの評価が○以上となっている。すなわち、表1と違い、20m/分以上で走行している横延伸TACを裁断するときでも、バリ、微小クラック、耳部の変形が抑制されている。

【0076】

したがって、本発明によれば、横(幅)方向に延伸された透明ポリマーフィルムのバリ、微小クラック、耳部の変形を抑制することができることが分かった。

【符号の説明】

【0077】

10…溶液製膜設備、17…テンター装置、31…透明ポリマーフィルム、34…フィードローラ、40…裁断装置、42…裁断刃、44…円筒ローラ、50…加熱手段、52…スポット径

【特許請求の範囲】

【請求項1】

連続的に走行する横延伸された透明ポリマーフィルムの裁断方法において、

該透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断する透明ポリマーフィルムの裁断方法。

【請求項2】

前記赤外線照射による加熱を行う際に、赤外線の波長を0.5〜2.5μmとしたことを特徴とする請求項1に記載の透明ポリマーフィルムの裁断方法。

【請求項3】

前記赤外線照射による加熱を行う際に、前記透明ポリマーフィルムのガラス転移温度をTg(℃)、加熱温度をT(℃)としたとき、

60℃ ≦ T ≦ Tg

であることを特徴とする請求項1又は2に記載の透明ポリマーフィルムの裁断方法。

【請求項4】

前記赤外線照射のスポット径が、Φ30mm以下であることを特徴とする請求項1〜3の何れか1に記載の透明ポリマーフィルムの裁断方法。

【請求項5】

前記赤外線照射が、レーザーであることを特徴とする請求項1〜4の何れか1に記載の透明ポリマーフィルムの裁断方法。

【請求項6】

前記透明ポリマーフィルムは、速度20m/min以上で走行して裁断されることを特徴とする請求項1〜5の何れか1に記載の透明ポリマーフィルムの裁断方法。

【請求項1】

連続的に走行する横延伸された透明ポリマーフィルムの裁断方法において、

該透明ポリマーフィルムを赤外線照射により加熱し、次いで裁断刃によって裁断する透明ポリマーフィルムの裁断方法。

【請求項2】

前記赤外線照射による加熱を行う際に、赤外線の波長を0.5〜2.5μmとしたことを特徴とする請求項1に記載の透明ポリマーフィルムの裁断方法。

【請求項3】

前記赤外線照射による加熱を行う際に、前記透明ポリマーフィルムのガラス転移温度をTg(℃)、加熱温度をT(℃)としたとき、

60℃ ≦ T ≦ Tg

であることを特徴とする請求項1又は2に記載の透明ポリマーフィルムの裁断方法。

【請求項4】

前記赤外線照射のスポット径が、Φ30mm以下であることを特徴とする請求項1〜3の何れか1に記載の透明ポリマーフィルムの裁断方法。

【請求項5】

前記赤外線照射が、レーザーであることを特徴とする請求項1〜4の何れか1に記載の透明ポリマーフィルムの裁断方法。

【請求項6】

前記透明ポリマーフィルムは、速度20m/min以上で走行して裁断されることを特徴とする請求項1〜5の何れか1に記載の透明ポリマーフィルムの裁断方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−51160(P2011−51160A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−200517(P2009−200517)

【出願日】平成21年8月31日(2009.8.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年8月31日(2009.8.31)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]