透明導電フィルム、その製造方法及び有機薄膜太陽電池

【課題】光透過性と導電性との双方が良好である透明導電フィルム、その製造方法及びそれを用いた、発電効率の高い有機薄膜太陽電池を提供する。

【解決手段】支持体上に、厚み1μm以上10μm以下の導電メッシュと、該導電メッシュの開口部に位置する親水性ポリマー層と、該導電メッシュと該親水性ポリマー層表面を覆うように設置された導電性ポリマー層と、を有する透明導電フィルム。

【解決手段】支持体上に、厚み1μm以上10μm以下の導電メッシュと、該導電メッシュの開口部に位置する親水性ポリマー層と、該導電メッシュと該親水性ポリマー層表面を覆うように設置された導電性ポリマー層と、を有する透明導電フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は透明導電フィルム、その製造方法及び有機薄膜太陽電池に関する。

【背景技術】

【0002】

エネルギー問題を解決するための有力な手段として、各種の太陽電池が開発されており、近年、軽量、低コスト、フレキシブル化が期待できる有機薄膜太陽電池が注目されている。

有機薄膜太陽電池の構成としては、2つの異種電極間に、電子供与性の有機薄膜と電子受容性の有機薄膜とを配置してなるものが一般的であり、このような有機薄膜太陽電池は、シリコン等を用いてなる無機太陽電池に比べて製造が容易であり、低コストで任意の面積の太陽電池を製造しうるという利点があり、発電効率のよい有機薄膜太陽電池が望まれている。

【0003】

このような有機薄膜太陽電池においては、受光側の電極は透明性を有することが発電効率の点から好ましく、該透明電極としては、通常、金属酸化物薄膜が用いられており、なかでも、透明性が高いことから、インジウム錫酸化物(ITO)が主に使用されている。しかしながら、ITO膜は気相法で形成され、高価で、且つ、気相法製膜のための製造設備も必要であり、また、効率を上げるため、膜厚を上げると透明性が低下することから、代替となる電極材料が求められているのが現状である。

【0004】

即ち、軽量、低コスト、可撓性を有する有機薄膜太陽電池を得るには、必要性能を満たした透明導電フィルムが必要となる。透明導電フィルムに要求される性能としては、透明性、導電性、製造適性が挙げられる。従来、ポリエステルフィルム等の透明樹脂フィルム上に前記ITOをスパッタしたものを透明導電フィルムとして用いているのが一般的であるが、表面抵抗値は30Ω/sq以上であり、有機薄膜太陽電池の性能を引き出すに十分な導電性とは言い難く、既述のように製造上の問題もある。

ITOを用いた透明導電フィルムの導電性を改良する目的で、ITO電極と導電メッシュとを組み合わせる方法が開示されている(例えば、特許文献1、2参照。)。これらの方法によれば、表面抵抗値が10Ω/sq以下、あるいは1Ω/sq以下の透明導電フィルムが開示されるが、ITO膜製造上の問題点は残る。

また、脱ITOを目的として、導電性の金属メッシュと導電性ポリマーとを組み合わせによって導電性を高める方法が開示されている(例えば、特許文献3参照。)。しかしながら、導電メッシュに用いる銀はパターン蒸着により形成されることから製造適性上の問題は残り、且つ、気相法により形成された銀製の導電メッシュの厚みは0.1μmと薄いため、十分な導電性を達成するためには線幅を広くしなければならず、開口率が低くなるために、光透過率が低下するという問題も生じる。また、銀製導電メッシュの膜厚を厚くする場合、それに伴い開口部に存在する導電性ポリマーの膜厚も厚くなり、ポリマー総量域の透明性が低下するために、導電性と光透過性との両立は困難であるのが現状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−285977公報

【特許文献2】特開2001−320068公報

【特許文献3】特開2009−76668公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、光透過性と導電性との双方が良好である透明導電フィルム及びその簡易な製造方法を提供することにある。また、本発明のさらなる目的は、前記本発明の透明導電フィルムを用いた、発電効率の高い有機薄膜太陽電池を提供することにある。

【課題を解決するための手段】

【0007】

上記課題のもと、本発明者が鋭意検討を行った結果、導電メッシュの厚みを1μm以上とし、開口部に親水性のポリマーを充填して平滑化し、さらに、導電メッシュと親水性ポリマーの全体を覆うように導電性ポリマー層を設置した透明導電フィルムによって、本発明の課題が達成されることを見出し本発明を完成した。即ち、本発明の構成は以下に示すとおりである。

<1> 支持体上に、厚み1μm以上10μm以下の導電メッシュと、該導電メッシュの開口部に位置する親水性ポリマー層と、該導電メッシュと該親水性ポリマー層との表面を覆うように設けられた導電性ポリマー層と、を有する透明導電フィルム。

<2> 前記導電メッシュの厚みが2μm以上8μm以下である<1>に記載の透明導電フィルム。

<3> 前記導電メッシュが銅製である<1>又は<2>に記載の透明導電フィルム。

【0008】

<4> 前記親水性ポリマー層が、架橋構造を有する<1>〜<3>のいずれか1項に記載の透明導電フィルム。

<5> 前記親水性ポリマー層が、親水性多官能アクリレートモノマーを重合させて得られるポリマーを主成分として含む<1>〜<4>のいずれか1項に記載の透明導電フィルム。

<6> 前記親水性ポリマー層の膜厚が、前記導電メッシュの厚み以下である<1>〜<5>のいずれか1項に記載の透明導電フィルム。

【0009】

<7> 前記導電性ポリマー層が、ドープされたポリチオフェン誘導体を含有する<1>〜<6>のいずれか1項に記載の透明導電フィルム。

<8> 前記ドープされたポリチオフェン誘導体が、ドープされたポリエチレンジオキシチオフェンである<7>に記載の透明導電フィルム。

【0010】

<9> <1>〜<8>のいずれか1項に記載の透明導電フィルムを第一電極とし、該第一電極上に、少なくとも光電変換層と、第二電極と、を備える有機薄膜太陽電池。

<10> 支持体上に、厚み1μm以上10μm以下の導電メッシュを設置する工程、該導電メッシュの開口部に親水性ポリマーを塗布してなる親水性ポリマー層を形成する工程、導電メッシュ上に堆積した親水性ポリマー層を除去する工程、及び、導電メッシュと親水性ポリマー層との表面に、導電性ポリマー層を形成する工程、と含む透明導電フィルムの製造方法。

【0011】

本発明の透明導電フィルムは、前記構成としたために、光透過性と導電性の双方が良好である。詳しくは、導電メッシュの断面方向の厚みを大きくしても、導電メッシュ開口部に設けられた親水性ポリマー層に起因して導電性ポリマーを塗布する表面が平滑になり、導電性ポリマー層との均一な密着性が確保されるために、導電メッシュの平面視における開口率を大きくしても、表面抵抗率が小さく、優れた導電性が確保される。このため、本発明の透明導電フィルムは、有機薄膜太陽電池を製造するのに十分な平滑性を有し、有機薄膜太陽電池の製造に有用であり、本発明の透明導電フィルムを用いた有機薄膜太陽電は、発電効率に優れる。

【発明の効果】

【0012】

本発明によれば、光透過性と導電性との双方が良好である透明導電フィルム及びその簡易な製造方法を提供しうる。また、本発明によれば、前記本発明の透明導電フィルムを用いることで、発電効率の高い有機薄膜太陽電池の提供が可能になった。

【図面の簡単な説明】

【0013】

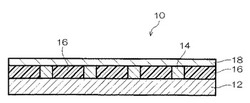

【図1】本発明の透明導電フィルムの一態様を示す概略断面図である。

【図2】図1に示す透明導電フィルムの概略平面図である。

【図3】実施例2の有機薄膜太陽電池の構造を示す概略断面図である。

【図4】実施例4の有機薄膜太陽電池の構造を示す概略断面図である。

【発明を実施するための形態】

【0014】

以下において、本発明の内容について詳細に説明する。なお、本願明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0015】

<透明導電フィルム>

まず、本発明の透明導電フィルム及びその簡易な製造方法について説明する。

図1は、本発明の透明導電フィルムの一態様を示す概略断面図であり、図2はその概略平面図である。

本発明の透明導電フィルム10は、少なくとも、基板12、導電メッシュ14、親水性ポリマー層16、及び、導電性ポリマー層18を含んで構成される。より詳細には、本発明の透明導電フィルムは、支持体12上に、少なくとも、厚み1μm以上10μm以下の導電メッシュ14と、該導電メッシュ14の開口部に位置する親水性ポリマー層16と、該導電メッシュ14と該親水性ポリマー層16との表面を覆うように設置された導電性ポリマー層18と、を備える。

なお、上記構成を有し、本発明の効果を損なわない限り、所望により、易接着層、保護層などの公知の層をさらに設けてもよい。

【0016】

本発明の透明導電フィルムの好ましい物性値について述べれば、表面抵抗値は、10Ω/sq以下であることが好ましく、より好ましくは1Ω/sq以下である。また、400nm〜800nmの光波長範囲の平均透過率が60%以上であることが好ましく、70%以上がより好ましい。

本発明の透明導電フィルムは、有機薄膜太陽電池の部材として好適に使用され、その場合、有機薄膜太陽電池は、少なくとも、前記本発明の透明導電フィルムと、光電変換層と、第二電極とを備え、本発明の透明導電フィルムは第一電極として機能する。

【0017】

<支持体>

本発明の透明導電フィルムに用いる支持体は、導電メッシュやポリマー層を保持できる表面平滑な基板或いはフィルムであれば特に制限はなく、目的に応じて適宜選択しうる。透明導電フィルムにおける基板としてそのまま使用する場合には、透明性(使用する光の透過性)に優れるものが好ましく、プラスチックフィルムやガラスの薄層板などが挙げられる。また、これを仮支持体として透明導電フィルムを形成し、仮支持体を剥離して任意の基板上に本発明に係る透明導電フィルムにおける導電メッシュ14、親水性ポリマー層16,及び、導電性ポリマー層18を含む積層体を配置する場合には、仮支持体は特に透明性を必要とせず、プラスチックフィルム、金属箔、紙にプラスチックや金属をラミネートした積層体などを任意に選択して用いることができる。

通常は、支持体を含む透明導電フィルムをそのまま有機薄膜太陽電池などに用いることから、透明性を有する支持体が好ましい。以下、透明支持体の代表的な例としてプラスチックフィルム基材について説明する。

【0018】

(プラスチックフィルム基板)

本発明の透明導電フィルムの支持体としては、透明性、強度、ハンドリング性が良好で比較的安価なプラスチックフィルム基板を用いることが好ましい。

プラスチックフィルムは、後述する導電メッシュ及び水溶性ポリマー層等を保持できるものであれば、材質、厚み等に特に制限はなく、目的に応じて適宜選択することができるが、光、例えば、後述する本発明の有機薄膜太陽電池に用いる際には、400nm〜800nmの波長範囲の光、に対する透過性に優れることが好ましい。

基板に用いうるプラスチックフィルムの素材としては、具体的には、例えば、ポリエステル樹脂、メタクリル樹脂、メタクリル酸−マレイン酸共重合体、ポリスチレン樹脂、透明フッ素樹脂、ポリイミド、フッ素化ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、セルロースアシレート樹脂、ポリウレタン樹脂、ポリエーテルエーテルケトン樹脂、ポリカーボネート樹脂、脂環式ポリオレフィン樹脂、ポリアリレート樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、シクロオレフィルンコポリマー、フルオレン環変性ポリカーボネート樹脂、脂環変性ポリカーボネート樹脂、フルオレン環変性ポリエステル樹脂、アクリロイル化合物などの熱可塑性樹脂が挙げられる。

【0019】

プラスチックフィルム基板は、耐熱性を有する素材からなることが好ましい。具体的には、ガラス転移温度(Tg)が100℃以上、及び、線熱膨張係数が40ppm/℃以下の少なくともいずれかの物性を満たす耐熱性を有し、さらに、前記したように露光波長に対し高い透明性を有する素材により成形されることが好ましい。

なお、プラスチックフィルムのTg及び線膨張係数は、JIS K 7121に記載のプラスチックの転移温度測定方法、及び、JIS K 7197に記載のプラスチックの熱機械分析による線膨張率試験方法により測定され、本発明においては、この方法により測定した値を用いている。

【0020】

プラスチックフィルムのTgや線膨張係数は、添加剤などによって調整することができる。このような耐熱性に優れる熱可塑性樹脂として、例えば、ポリエチレンナフタレート(PEN:120℃)、ポリカーボネート(PC:140℃)、脂環式ポリオレフィン(例えば日本ゼオン(株)製 ゼオノア1600:160℃)、ポリアリレート(PAr:210℃)、ポリエーテルスルホン(PES:220℃)、ポリスルホン(PSF:190℃)、シクロオレフィンコポリマー(COC:特開2001−150584号公報の化合物:162℃)、フルオレン環変性ポリカーボネート(BCF−PC:特開2000−227603号公報の化合物:225℃)、脂環変性ポリカーボネート(IP−PC:特開2000−227603号公報の化合物:205℃)、アクリロイル化合物(特開2002−80616号公報の化合物:300℃以上)、ポリイミド等が挙げられ(括弧内はTgを示す)、これらは本発明における基材として好適である。なかでも、特に透明性が求められる用途には、脂環式ポレオレフィン等を使用するのが好ましい。

【0021】

本発明の透明導電フィルム10において基板12として用いるプラスチックフィルムは、光に対して透明であることが求められる。より具体的には、400nm〜800nmの波長範囲の光に対する光透過率は、通常80%以上が好ましく、より好ましくは85%以上、さらに好ましくは90%以上である。光透過率は、JIS−K7105に記載された方法、すなわち積分球式光透過率測定装置を用いて全光透過率及び散乱光量を測定し、全光透過率から拡散透過率を引いて算出することができる。

プラスチックフィルムの厚みに関して特に制限はないが、典型的には1μm〜800μmであり、好ましくは10μm〜300μmである。

【0022】

(易接着層/下塗り層)

プラスチックフィルム基板は、その表面に設けられる親水性ポリマー層との密着性向上の観点から、易接着層もしくは下塗り層を有していてもよい。

易接着層もしくは下塗り層は、以下に詳述する親水性ポリマー層との親和性を高める目的で設置される。

易接着層もしくは下塗り層の構成としては、単層であってもよく、多層構造であってもよい。

易接着層もしくは下塗り層を単層構成とする場合には、層の形成に各種の親水性下塗ポリマーが用いられる。本発明に使用する親水性下塗ポリマーとしては、ゼラチン、ゼラチン誘導体、カゼイン、寒天、アルギン酸ソーダ、でんぷん、ポリビニルアルコールなどの水溶性ポリマー、カルボキシメチルセルロース、ヒドロキシエチルセルロースなどのセルロースエステル、塩化ビニル含有共重合体、塩化ビニリデン含有共重合体、アクリル酸エステル含有共重合体、酢酸ビニル含有共重合体、ブタジエン含有共重合体などのラテックスポリマー、ポリアクリル酸共重合体、無水マレイン酸共重合体、等が例示される。

【0023】

易接着層もしくは下塗り層の乾燥後の塗布膜厚は、50nm〜2μmの範囲であることが好ましい。

なお、支持体を仮支持体として用いる場合には、支持体表面に易剥離性処理を施すことも可能である。

【0024】

<導電メッシュ>

本発明において導電メッシュ14は各種の金属材料によって形成される。金属材料の例としては、金、白金、鉄、銅、銀、アルミニウム、クロム、コバルト、ステンレス等が挙げられる。金属材料の好ましい例としては、銅、銀、アルミニウム、金等の低抵抗金属が挙げられ、なかでも、導電性に優れ比較的安価な銅が好ましく用いられる。

メッシュの網目パターンには特に制限がない。正方形、長方形、菱形、ハニカム、あるいは曲線を用いてもよい。図2は、正方形のメッシュ網目パターンの一例を示す概略平面図である。

これらのメッシュデザインは開口率(光透過率)と表面抵抗(導電性)が所望の値となるように調整される。図2では、導電メッシュ14に囲まれた領域20が開口部を表し、該開口率は70以上であり、80%以上が好ましく、85%以上がより好ましい。

導電メッシュの表面抵抗は10Ω/sq以下であることが好ましく、3Ω/sq以下であることがさらに好ましく、1Ω/sq以下であることがより好ましい。光透過率と導電性はトレードオフの関係にあるため、開口率は大きいほど好ましいが、現実的には95%以下となる。

【0025】

光透過率と導電性はトレードオフを高い次元で両立させる手段として、メッシュの厚みを厚くすることが考えられる。図1において導電メッシュ14の厚みとは、導電メッシュ4が配置される側の基材12の表面から、導電メッシュ14を覆うように備えられる導電性ポリマー層18の底面との距離と同様の値である。導電メッシュ14の線幅を細くして開口率を向上させた場合でも、導電メッシュ14の厚みを厚くして導電メッシュ14の断面積を増大させることで、必要な導電性を確保することができる。言い換えれば、導電メッシュ14の厚みを厚くすることで、メッシュを構成する金属細線の線幅を細く、細線の間隔を広く取ることができ、開口率を上げることができる。

本発明において導電メッシュ14の厚みは1μm以上である。メッシュの厚みの上限は特に規定されないが、通常は20μm以下である。金属細線の線幅は1μm以上100μm以下の範囲であり、3μm以上50μm以下が好ましい。

【0026】

メッシュのピッチは金属細線の線幅に応じて変化するが、50μm以上2000μm以下であることが好ましく、100μm以上1000μm以下がより好ましい。

本発明における導電メッシュ14の形成方法としては特に制限はなく、公知の形成方法を適宜使用しうる。例えば、予め作製した金属メッシュを基材表面に貼り合せる方法、導電材料をパターン状に塗布する方法、蒸着もしくはスパッタ法を用いて導電膜を全面に形成した後にエッチングしてメッシュ状の導電膜を形成する方法、スクリーン印刷、インクジェット印刷などの各種印刷法によりパターン状に導電材料を適用する方法、マスク蒸着法等を用いて導電メッシュを基材表面にパターン状に直接形成する方法、特開2006−352073号明細書に記載のハロゲン化銀感光材料を用いる方法等が挙げられる。

【0027】

<親水性ポリマー層>

親水性ポリマー層16は、基板12と導電メッシュ14との段差を埋めて、後述する導電性ポリマー層18を形成するための平滑面を提供するため設けられる。親水性ポリマー層を形成するために用いられる親水性ポリマーは、基板12(或いは、その表面に設けられた易接着層や下塗り層等)、及び、導電性ポリマーの双方との密着性に優れていることを要する。ここで用いられる親水性ポリマーは、形成された親水性ポリマー層が、適用しようとする太陽電池の作用スペクトル範囲において透明であることを要し、通常、可視光から近赤外光に対して透明であることを要する。具体的には、膜厚3μmのときの400nm〜800nmにおける平均透過率が75%以上であることが好ましく85%以上であることがより好ましい。

【0028】

親水性ポリマー層を形成するためのポリマーの例としては、分子内に酸性基などの親水性基を有するポリマーが挙げられる。例えば、前述の親水性下塗りポリマーとして例示した親水性ポリマーである、ゼラチン、ゼラチン誘導体、カゼイン、寒天、アルギン酸ソーダ、でんぷん、ポリビニルアルコールなどの水溶性ポリマー;カルボキシメチルセルロース、ヒドロキシエチルセルロースなどのセルロースエステル;塩化ビニル含有共重合体、塩化ビニリデン含有共重合体、アクリル酸エステル含有共重合体、酢酸ビニル含有共重合体、ブタジエン含有共重合体などのラテックスポリマー;ポリアクリル酸共重合体、無水マレイン酸共重合体、等が好ましく挙げられ、その他の好適な親水性ポリマーとしては、ポリエチレンオキシド、ポリプロピレンオキシド、親水性基を有する単官能もしくは多官能ビニルモノマーの重合体などが挙げられる。親水性基の例としてはヒドロキシ基、ポリエチレンオキシ基等が挙げられる。

ビニルモノマーの例としては、アクリレート、メタクリレート、アクリルアミド、メタクリルアミド、スチレン等が挙げられる。

これらのなかでも、密着性の観点からは、単官能もしくは多官能ビニルモノマーの重合体であって、前記ビニルモノマーとして親水性基を有するビニルモノマーを選択することが好ましい。また、本発明の透明導電フィルムを、有機薄膜太陽電池用途に使用する場合には、耐熱性に優れた親水性基を有する多官能ビニルモノマーを含むビニルモノマーの重合体などを用いることが好ましい。また、製造適性を考慮すると、ビニルモノマーの重合速度が速いことが望ましいので、ビニルモノマーとしては、アクリレートモノマーが最も好ましい。

【0029】

(親水性ポリマー層の形成)

親水性ポリマー層を形成するには、前記例示した親水性ポリマーの1種又は2種以上を水などの溶媒に溶解してなる親水性ポリマー塗布液を、導電メッシュ14が配置された基板12表面に塗布し、乾燥すればよい。別の方法として、親水性基を有するモノマーを単独で、又は、他の重合性モノマーとともに、導電メッシュ14が配置された基板12表面に塗布した後に、光照射もしくは電子線照射により重合させて基材12上にて親水性ポリマーを形成することで親水性ポリマー層を形成してもよい。

基材12上に塗布された親水性ポリマー塗布液からなる膜は、一定の機械強度を持たせるために架橋してもよい。親水性ポリマー層16は架橋構造を有することで機械的強度、耐溶剤性、耐熱性などが向上し、耐久性に優れた架橋膜となる。

架橋構造の形成方法としては、親水性ポリマー層の形成時に、親水性ポリマー塗布液に架橋剤を添加する方法、多官能モノマーを含むモノマー組成物を塗布して、重合する方法、或いは、重合性基を有する親水性ポリマーを用いて塗膜を形成した後、露光などのエネルギーを付与する方法などが挙げられる。

【0030】

親水性ポリマー層16の膜厚は、導電メッシュ12の膜厚と同程度であることが好ましい。例えば、導電メッシュ12の厚み(基材12表面における高さ)3μmであるとき、親水性ポリマー層の膜厚は3μmであることが好ましい。導電メッシュ14よりも親水性ポリマー層16の膜厚が厚いと、導電メッシュ14の上部表面が親水性ポリマー膜により覆われることになり、導電メッシュ14の表面に設けられる導電性ポリマー層18との間で十分な導通がとれず、結果として透明導電フィルムの導電性を下げることになり、好ましくない。このため、導電メッシュ14上に堆積した親水性ポリマー層16を除去する工程を実施することを要する。

導電メッシュ14表面上に親水性ポリマー層16が残存することを防ぐ方法としては、親水性ポリマー塗布液を塗布した後、塗布液が流動性を有する状態で、スキージもしくは溝なしバーを使って導電メッシュ14上の親水性ポリマー塗布液を除去した後、親水性ポリマー層を硬化する方法が挙げられる。また、親水性ポリマー層の硬化後に、酸素プラズマ処理により、導電メッシュ14表面の親水性ポリマー膜を分解、することで除去し、導電性ポリマー層18との導電性を確保する方法も好ましく用いられる。さらに、親水性ポリマー層の硬化後に、物理的研磨処理などにより導電メッシュ14上の親水性ポリマー層16を除去する方法を用いてもよい。

【0031】

なお、導電メッシュ14の開口部に、親水性ポリマーに代えて導電性ポリマーを配置すれば導電性低下の問題が生じないが、多くの導電性ポリマーは僅かに着色しているため、本発明の如く、厚みが1μm以上の導電メッシュ14を備える場合には、開口部に配置される導電性ポリマー層の膜厚も同様に1μm以上と厚くなるために、光線透過性が低下し、その結果、変換効率の低下を招くことがわかった。このため、導電性ポリマーを用いた場合、開口部に光線透過性に優れた親水性ポリマー層16を設けてなる本発明の透明導電フィルムの如き優れた効果を奏し得ない。

このようにして、導電メッシュ14の開口部に親水性ポリマー層16が形成されることにより、表面が平滑化される。従って、後述する導電性ポリマー層18を形成する場合、平滑な表面に均一な薄層の導電性ポリマー層18を形成しうるため、本発明の透明導電フィルムは、面積全体に亘り均一な性能が発現される。

【0032】

<導電性ポリマー層>

導電性ポリマー層を形成する材料としては、導電性を有するポリマー材料であれば特に制限はない。

輸送する電荷に関しては、ホール伝導性、電子伝導性のいずれでもよい。導電性ポリマーがホール輸送性であるとき、本発明の透明導電フィルムは有機薄膜太陽電池の正極として使用できる。導電性ポリマーが電子輸送性であるとき、本発明の透明導電フィルムは有機薄膜太陽電池の負極として使用できる。通常、知られている材料の多くはホール伝導性であるため、本発明の透明導電フィルムの用途も正極となることが普通であるが、これに限られるわけではない。

【0033】

導電性ポリマー層は、適用しようとする太陽電池の作用スペクトル範囲において透明(即ち、当該波長領域における光透過性が60%以上)であることを要し、通常、可視光から近赤外光の光透過性に優れることを要する。具体的には、膜厚0.2μmのときの波長400nm〜800nm領域における平均光透過率が75%以上であることが好ましく85%以上であることがより好ましい。

導電性ポリマー層18の形成に用いうる具体的な導電性ポリマーの例としては、例えば、ポリチオフェン、ポリピロール、ポリアニリン、ポリフェニレンビニレン、ポリパラフェニレン、ポリアセチレン、ポリキノキサリン、ポリベンゾチアジアゾール等や、これら導電骨格を複数有するポリマー等が挙げられる。

これらのなかでホール輸送性の導電性ポリマーとしてはポリチオフェンが好ましく、ドープされたポリチオフェンが特に好ましい。ドープされたポリチオフェンの例としては、ポリスチレンスルホン酸でドープしたポリエチレンジオキシチオフェン(PEDOT−PSS)が挙げられる。

電子輸送性のポリマーとしてはシアノ基で置換されたポリパラフェニレンビニレン、ポリキノキサリン、ポリベンゾチアジアゾールや、これら導電骨格を複数有するポリマーが好ましい。

導電性ポリマーは多くの場合、水溶液もしくは水分散物であるため、導電性ポリマー層18の形成には、通常の水系塗布法が用いられる。導電性ポリマー塗布液には、塗布助剤として、各種の溶剤、界面活性剤、増粘剤等を添加してもよい。

導電性ポリマー層18の膜厚としては、5nm〜500nmの範囲内であることが好ましく、10〜200nmであることがより好ましい。

【0034】

<機能性層>

本発明の透明導電フィルムは、上記必須の構成要素に加え、さらに、目的に応じて機能性層を有してもよい。

表面側(導電性ポリマー層形成面側)に用いる機能性層としては、剥離性の一時保護層が挙げられる。裏面側(プラスチックフィルム基材の導電メッシュを形成しない面側)に用いる機能層の例としては、ガスバリア層、マット剤層、反射防止層、ハードコート層、防曇層、防汚層、易接着層等が挙げられる。このほか、機能性層に関しては特開2006−289627号公報の段落番号〔0036〕〜〔0038〕に詳しく記載されており、ここに記載の機能性層を目的に応じて本発明の透明導電フィルムに設けてもよい。

このようにして作製された本発明の透明導電性フィルムは、導電性と透明性を高いレベルにて両立しているため、その応用範囲は広く、無機EL、有機ELディスプレイ、有機EL照明、色素増感太陽電池、有機薄膜太陽電池などの広範な目的に使用しうる。なかでも、発電効率に優れた有機薄膜太陽電池に好適に使用される。

【0035】

<有機薄膜太陽電池>

次に、本発明の有機薄膜太陽電池について説明する。

本発明の有機薄膜太陽電池は、前記本発明の透明導電フィルムを第一電極とし、その上に少なくとも光電変換層、第二電極を積層して構成される。

本発明の有機薄膜太陽電池において、第一電極は正極、負極のいずれの場合もありうる。第二電極は第一電極と反対の極性である。ただし、第一電極に用いる導電性ポリマーとしてホール輸送性の材料が一般的であるため、第一電極は正極であることが一般的である。以下、第一電極が正極である構成について詳しく説明する。

【0036】

最も単純な有機薄膜太陽電池は、(正極/混合有機層/負極)の構成をとり、有機混合層は正孔輸送材料と電子輸送材料の混合層である。この層はバルクヘテロ層とも呼ばれる。別の構成としては、(正極/正孔輸送層/電子輸送層/負極)、あるいは、(正極/正孔輸送層/混合有機層/電子輸送層/負極)がある。ここで、混合有機層は、前記同様である。

正極と正孔輸送層との間、又は、負極と電子輸送層との間に、電荷ブロック層や電荷注入層、励起子拡散防止層等の補助層を有していてもよい。各層は複数の二次層に分かれていてもよい。

【0037】

また、本発明の有機薄膜太陽電池は正孔輸送層と電子輸送層の組を複数組有する、いわゆるタンデム型構成を採ってもよい。タンデム型素子は通常直列接続型であって、開放電圧が高く変換効率が高いため特に好ましい。その際、中間層として再結合層が配される。すなわちタンデム型素子の典型として、正極/混合有機層/再結合層/混合有機層/負極、の構成や、正極/正孔輸送層/電子輸送層/再結合層/正孔輸送層/電子輸送層/負極、の構成が例示される。また、並列接続のタンデム素子も可能である。

本発明では、必要に応じて、その他の層を設けてもよい。なお、本発明において混合有機層、正孔輸送層、電子輸送層、電荷ブロック層や電荷注入層、励起子拡散防止層など、有機化合物を用いる層の総称として、「有機層」の言葉を用いる。

各層は、蒸着法やスパッタ法等の乾式製膜法、転写法、印刷法等いずれによっても好適に形成することができる。

【0038】

<正極>

本発明の導電フィルムがホール輸送性の導電性ポリマーを用いる場合は、正極は、本発明の導電フィルムである。正極の一部として酸化モリブデンを用いてもよい。この場合、本発明の導電フィルム上に酸化モリブデンを蒸着すればよい。

【0039】

<負極>

負極は、通常、電子輸送層から電子を受け取る機能を有していればよく、その形状、構造、大きさ等については特に制限はなく、太陽電池素子の用途、目的に応じて、公知の電極材料の中から適宜選択することができる。負極を構成する材料としては、例えば、金属、合金、金属酸化物、電気伝導性化合物、これらの混合物などが挙げられる。具体例としてはアルカリ金属(たとえば、Li,Na,K,Cs等)、アルカリ土類金属(たとえばMg,Ca等)、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金、リチウム−アルミニウム合金、マグネシウム−銀合金、インジウム、イッテルビウム等の希土類金属、などが挙げられる。これらは、1種単独で使用してもよいが、安定性と電子注入性とを両立させる観点からは、2種以上を併用することができる。

【0040】

これらの中でも、銀、マグネシウム−銀合金、若しくはアルミニウムを主体とする材料を含むことが好ましい。アルミニウムを主体とする材料とは、アルミニウム単独、アルミニウムと0.01〜10質量%のアルカリ金属又はアルカリ土類金属との合金若しくはこれらの混合物(例えば、リチウム−アルミニウム合金、マグネシウム−アルミニウム合金など)をいう。

【0041】

負極の形成方法については、特に制限はなく、公知の方法に従って行うことができる。例えば、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式などの中から、前記した負極を構成する材料との適性を考慮して適宜選択した方法に従って形成することができる。例えば、負極の材料として、金属等を選択する場合には、その1種又は2種以上を同時又は順次にスパッタ法等に従って行うことができる。負極を形成するに際してのパターニングは、フォトリソグラフィーなどによる化学的エッチングによって行ってもよいし、レーザーなどによる物理的エッチングによって行ってもよく、マスクを重ねて真空蒸着やスパッタ等を行ってもよいし、リフトオフ法や印刷法によって行ってもよい。

【0042】

本発明において、負極形成位置は特に制限はなく、有機層上の全部に形成されていてもよく、その一部に形成されていてもよい。また、負極と有機層との間に、アルカリ金属又はアルカリ土類金属のフッ化物、酸化物等による誘電体層を0.1〜5nmの厚みで挿入してもよい。この誘電体層は、一種の電子注入層と見ることもできる。誘電体層は、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法等により形成することができる。負極の厚みは、負極を構成する材料により適宜選択することができ、一概に規定することはできないが、通常10nm〜5μm程度であり、50nm〜500nmが好ましい。

また、負極は、透明であってもよいし、不透明であってもよい。なお、透明な負極は、負極の材料を1〜10nmの厚さに薄く成膜して、さらにITOやIZO等の透明な導電性材料を積層することにより形成することができる。

【0043】

<正孔輸送層>

正孔輸送層は、正極又は正極側へ正孔を受け取り輸送する機能を有する層である。正孔輸送層は、単層であっても複数層の積層であってもよい。正孔輸送層の少なくとも一層は光を吸収して電子と正孔を発生する電荷発生能を有していることが好ましい。正孔輸送層は1種又は2種以上の正孔輸送材料からなる。正孔輸送材料は、具体的には、カルバゾール誘導体、ポリアリールアルカン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、フタロシアニン系化合物、ポリチオフェン誘導体、ポリピロール誘導体、ポリパラフェニレンビニレン誘導体、等を含有する層である。

【0044】

正孔輸送材料としてはChem.Rev.2007,107,953−1010にHole Transport materialとして記載されている化合物群が挙げられ、具体例としては下記が挙げられる。

【0045】

【化1】

【0046】

【化2】

【0047】

電荷発生能を有する正孔輸送層の材料としては、ポルフィリン系化合物、フタロシアニン系化合物、ポリチオフェン誘導体、ポリピロール誘導体、ポリパラフェニレンビニレン誘導体が挙げられ、これらの例としてはChem.Rev.1993,93,449−406に記載のものが挙げられる。

【0048】

正孔輸送層を形成法としては、溶剤塗布法、真空蒸着法が挙げられる。溶剤塗布法としては、例えば、スピンコート、スプレーコート、バーコート、ダイコート等を挙げることができる。

正孔輸送層の厚さとしては、1nm〜500nmであるのが好ましく、2nm〜200nmであるのがより好ましく、5nm〜100nmであるのがさらに好ましい。正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0049】

<電子輸送層>

電子輸送層は、負極又は負極側へ電子を輸送する機能を有する層である。電子輸送層は、単層であっても複数層の積層であってもよい。電子輸送層の少なくとも一層は光を吸収して電荷を発生する電荷発生能を有していることが好ましい。電子輸送層は1種又は2種以上の電子輸送材料からなる。電子輸送材料は、具体的には、フラーレン誘導体、パラフェニレンビニレン誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、イミダゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレン、ペリレン等の芳香環テトラカルボン酸無水物及びこれらから誘導されるイミド類やヘテロ環類、8−キノリノール誘導体の金属錯体、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、有機シラン誘導体等である。電荷発生能を有する電子輸送層の材料としては、フラーレン類、ポリパラフェニレンビニレン誘導体、ペリレンテトラカルボン酸無水物から誘導されるイミド類やヘテロ環類、があげられる。それらの例としてはChem.Rev.2007,107, 953−1010にElectron Transport Materialsとして記載されているものが挙げられ、具体例としては下記が挙げられる。

【0050】

【化3】

【0051】

【化4】

【0052】

さらにフェナントロリン誘導体の具体例については特表2008−522413号公報に記載され、これら化合物を本発明にも用いることができる。

【0053】

電子輸送層の形成法としては、溶剤塗布法、真空蒸着法が挙げられる。溶剤塗布法の具体例については既に述べた通りである。

電子輸送層の厚さとしては、1nm〜500nmであるのが好ましく、2nm〜200nmであるのがより好ましく、5nm〜100nmであるのがさらに好ましい。電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。電子輸送層と負極との間には励起子拡散防止層を有してもよい。この位置に用いる励起子拡散防止層には、電子輸送層に用いる材料よりも、最高被占軌道(HOMO)と最低空軌道(LUMO)のエネルギーレベル差が大きい化合物(例えばバソクプロイン等)が用いられる。励起子拡散防止層の膜厚は1nm〜30nmであり、好ましくは3nm〜15nmである。

【0054】

<混合有機層>

正孔輸送層と電子輸送層の中間に、正孔輸送材料及び電子輸送材料の両方を含む混合有機層を設置することは、有機薄膜太陽電池の変換効率を向上させるため好ましい。混合比は変換効率が高くなるように調整されるが、通常は、質量比で、20:80〜80:20の範囲から選ばれる。

このような混合有機層の形成方法は、例えば、真空蒸着による共蒸着法が用いられる。あるいは、両方の有機材料が溶解する溶媒を用いて溶剤塗布することによって作製することも可能である。溶剤塗布法の具体例については既に述べた通りである。

【0055】

<再結合層>

タンデム型の素子では、複数の個々の光電変換層を直列に接続するために、再結合層が設けられる。再結合層の材料としては、導電材料の超薄層が用いられる。好ましい金属としては、金、銀、アルミニウム、白金、酸化ルテニウム等が挙げられる。これらのうち、銀が好ましい。再結合層の膜厚は0.01〜5nmであり、0.1〜1nmが好ましく、0.2〜0.6nmが特に好ましい。再結合層の形成方法については特に制限はなく、例えば真空蒸着法、スパッタリング法、イオンプレーティング法等で形成することができる。

【0056】

<アニール>

本発明の有機薄膜太陽電池は、有機層の結晶化や有機混合層の相分離促進を目的として、種々の方法でアニールしてもよい。アニールの方法としては、蒸着中の基板温度を50℃〜150℃に加熱する方法や、塗布後の乾燥温度を50℃〜150℃とする方法などがある。また、第二電極の形成が終了したのちに50℃〜150℃に加熱してアニールしてもよい。

【0057】

<保護層>

本発明の有機薄膜太陽電池は、保護層によって保護されていてもよい。保護層に含まれる材料としては、MgO,SiO,SiO2,Al2O3,Y2O3,TiO2等の金属酸化物、SiNx等の金属窒化物、SiNxOy等の金属窒化酸化物、MgF2,LiF,AlF3,CaF2等の金属フッ化物、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、ポリパラキシリレン等のポリマー等が挙げられる。これらのうち、金属の酸化物、窒化物、窒化酸化物が好ましく、珪素、アルミニウムの酸化物、窒化物、窒化酸化物が特に好ましい。保護層は単層でも多層構成であってもよい。

保護層の形成方法については、特に限定はなく、例えば、真空蒸着法、スパッタリング法、反応性スパッタリング法、MBE(分子線エピタキシ)法、クラスターイオンビーム法、イオンプレーティング法、プラズマ重合法(高周波励起イオンプレーティング法)、プラズマCVD法、レーザーCVD法、熱CVD法、ガスソースCVD法、真空紫外CVD法、コーティング法、印刷法、転写法を適用できる。本発明においては、保護層が導電性層として使用されてもよい。

【0058】

<ガスバリア層>

本発明の有機太陽電池はガスバリア層を有してもよい。ガスバリア層は、ガスバリア性を有する層であれば、特に制限はない。通常、ガスバリア層は無機物の層である。無機物としては、典型的には、ホウ素、マグネシウム、アルミニウム、珪素、チタン、亜鉛、スズの酸化物、窒化物、酸窒化物、炭化物、水素化物等が挙げられる。これらは純物質でもよいし、複数組成からなる混合物や傾斜材料層でもよい。これらのうち、アルミニウムの酸化物、窒化物若しくは酸窒化物、又は珪素の酸化物、窒化物若しくは酸窒化物が好ましい。

無機層は単層でも、複数層の積層でもよい。有機層と無機層の積層でもよく、複数の無機層と複数の有機層の交互積層でもよい。有機層は平滑性の層であれば特に制限はないが、(メタ)アクリレートの重合物からなる層などが好ましく例示される

無機層の厚みに関しては特に限定されないが、1層に付き、通常、5〜500nmの範囲内であり、好ましくは10〜200nmである。無機層は複数のサブレイヤーから成る積層構造であってもよい。この場合、各サブレイヤーが同じ組成であっても異なる組成であってもよい。また、上述したとおり、米国公開特許2004−46497号明細書に開示してあるように有機ポリマー層との界面が明確で無く、組成が膜厚方向で連続的に変化する層であってもよい。

【0059】

本発明の有機薄層太陽電池の厚さは、50μm〜1mmであることが好ましく、100μm〜500μmであることがより好ましい。

【0060】

本発明の有機薄層太陽電池を用いて太陽電池モジュールを作製する場合、濱川圭弘著、太陽光発電、最新の技術とシステム(出版:株式会社 シーエムシー)等の記載を参酌することができる。

【実施例】

【0061】

以下に実施例を挙げて本発明をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り、適宜、変更することができる。従って、本発明の範囲は以下に示す具体例に限定されるものではない。

【0062】

〔実施例1−1〕

<透明導電フィルムの作製>

(1.銅細線を導電層とする導電メッシュを備えたフィルムの作製)

易接着層が塗布された厚さ100μmのポリエチレンナフタレート(PEN)フィルム基材12に、厚さ3μmの銅箔をエポキシ系接着剤で貼り合わせた。次いで、この銅箔をパターンエッチングし、線幅15μm、ピッチ300μmの導電メッシュ14を形成することで、導電メッシュ14を備えたプラスチックフィルム基材12を作製した。導電メッシュ14の開口率は90%である。

【0063】

(2.親水性ポリマー層の形成)

この導電メッシュ14を有するプラスチックフィルム基材12の表面を酸素プラズマで処理したのち、ポリエチレングリコールジアクリレートの2−ブタノン溶液を開口部膜厚が2.5μmとなるようにバー塗布し、乾燥して塗膜を形成した。この塗膜を、酸素濃度50ppm以下の雰囲気下にて、加速電圧:125kV、吸収線量:40kGyの電子ビームを照射して、重合反応を引き起こし、塗膜内に架橋構造を形成させるとともに塗膜を硬化させることで、開口部に親水性ポリマー層16を形成した。これにより、銅細線部と開口部との段差が埋まり、表面平滑性が向上した。

【0064】

(3.導電性ポリマー層の形成)

次に、酸素プラズマ処理して導電メッシュ14を構成する銅細線表面上にわずかに堆積した親水性ポリマー層16を分解除去すると共に、表面全体を親水化した。導電メッシュ14と親水性ポリマー層16とを含む積層体表面における水の接触角を測定したところ10度以下であり表面が親水性であることが確認された。

表面に、ポリエチレンジオキシチオフェン・ポリスチレンスルホン酸(略称:PEDOT−PSS)の水分散物(H.C.シュタルク社製、クレビオスP)を塗布した。次に、このフィルムを130℃で10分加熱乾燥して、導電性ポリマー層18を形成し、本発明の透明導電フィルム(A)とした。このとき、導電性ポリマー層18の膜厚は50nmであった。

【0065】

<透明導電フィルムの評価>

(1.表面抵抗の測定)

透明導電フィルム(A)の表面抵抗率を、三菱化学(株)低抵抗率計ロレスターGP/ASPプローブを用いて、JIS7194に従い測定したところ、0.5Ω/sq以下であった。

(2.光透過率の測定)

日立製作所製、U−3000分光光度計を用いて光透過率を測定したところ、波長400−800nmの平均で71%の透過率を示した。このことにより優れた光透過性を有することが確認された。

【0066】

〔実施例1−2〕

親水性ポリマー層16の形成に用いた、ポリエチレングリコールジアクリレートの2−ブタノン溶液に代えて、ポリビニルアルコール(クラレ、PVA105)の10%水溶液を用いて、これをバー塗布した以外は実施例1−1と同様にして、本発明の透明導電フイルム(A−2)を作製した。この透明導電性フィルム(A−2)を、実施例1−1と同様に評価したところ、実施例1−1の透明導電性フィルム(A)と同様のレベルの、低抵抗かつ、優れた光透過性を有する透明導電フィルムが得られた。

【0067】

〔実施例1−3〕

導電メッシュを形成するための厚さ3μmの銅箔に代えて、厚さ7μmの銅箔を用い、、親水性ポリマー層16を形成するためのポリエチレングリコールジアクリレートの厚みを5μmとした以外は、実施例1−1と同様にして本発明の透明導電フイルム(A−3)を作製した。この透明導電性フィルム(A−3)を、実施例1−1と同様に評価したところ、実施例1−1の透明導電性フィルム(A)と同様のレベルの、低抵抗かつ、優れた光透過性を有する透明導電フィルムが得られた。

〔実施例1−4〕

導電性ポリマー層18の形成に用いたPEDOT−PSSに代えて、ポリピロールの5質量%水溶液(アルドリッチ社製、製品番号482552)を用いる以外は、実施例1−1と同様にして本発明の透明導電フイルム(A−4)を作製した。この透明導電性フィルム(A−4)を、実施例1−1と同様に評価したところ、実施例1−1の透明導電性フィルム(A)と同様のレベルの、低抵抗かつ、優れた光透過性を有する透明導電フィルムが得られた。

【0068】

〔比較例1〕

<透明導電フィルムの作製>

実施例1−1と同様にして、銅細線を導電層とする導電メッシュ14を備えたプラスチックフィルム基材12を作製した。その後、開口部において、実施例1−1の如き親水性ポリマー層の形成を行うことなく、表面を酸素プラズマ処理した。

その後、PEDOT−PSSの水分散物(H.C.シュタルク社製、クレビオスP)を膜厚2.5μmとなるように塗布して導電性ポリマー層を形成した。その結果、導電メッシュの開口部に導電性ポリマー層が形成されてなる比較例1の透明導電フィルム(B)を得た。

<透明導電フィルムの評価>

得られた透明導電フィルム(B)について、実施例1−1と同様の評価を行った。

その結果、表面抵抗率は0.5Ω/sq以下であった。

また、透明導電フィルム(B)の光透過率を測定したところ、波長400−800nmの平均で光透過率が46%であった。開口部に膜厚2.5μmの導電性ポリマー層を形成した比較例1では、十分な光透過性が得られないことがわかる。

【0069】

〔比較例2〕

実施例1−1と同様にして、銅細線を導電層とする導電メッシュ14を備えたプラスチックフィルム基材12を作製した。次に、開口部における親水性ポリマー層の形成に用いたポリエチレングリコールジアクリレートに代えて、疎水性のポリマーである1,12−ドデカンジオールジアクリレートを用いる以外は、実施例1−1と同様の方法で導電メッシュ14の開口部にポリマー層を形成し、実施例1−1と同様にして表面を酸素プラズマ処理した。酸素プラズマ処理後の表面の水の接触角は20度より大きく、実施例1−1の場合と比較して表面親水性が低かった。

その後、実施例1−1と同様にして、PEDOT−PSSの水分散物(H.C.シュタルク社製、クレビオスP)を塗布して導電性ポリマー層を形成しようとしたところ、表面が塗布液をはじいてしまい、均一に塗布することができず、均一な膜厚の導電性ポリマー層が形成されなかった。

次に、実施例1−1におけるポリエチレングリコールジアクリレートを、ポリエステル樹脂に変えて、同様の実験を行ったところ、上記同様、PEDOT−PSSの水分散物(H.C.シュタルク社製、クレビオスP)塗布工程で、塗布液がはじいてしまい、均一に塗布することができず、均一な膜厚の導電性ポリマー層が形成されなかった。

【0070】

以上の結果より、本発明の透明導電フィルムは、表面抵抗が低く、すなわち導電性が高く、かつ、光透過率が高いことがわかる。

【0071】

〔実施例2〕

<有機薄膜太陽電池の作製>

以下の手順に従い、図3に示す構成を有する有機薄膜太陽電池を作製した。まず、実施例1−1で得られた本発明の透明導電フィルム(A)10上に真空蒸着法にて以下の化合物層を順次蒸着した。

(第1層:正孔輸送層21)

亜鉛フタロシアニン:膜厚40nm

(第2層:電子輸送層22)

フラーレンC60(フロンティアカーボン社製:ナノムパープル):膜厚40nm

(第3層:励起子拡散防止層23)

バソクプロイン:膜厚6nm

(第4層:誘電体層24)

フッ化リチウム:膜厚0.5nm

【0072】

この上に、アルミニウムを100nm蒸着して負極25とし、有機薄膜太陽電池とした。

その上に保護層26として厚さ0.2μm窒化珪素膜と厚さ0.4μm酸化珪素膜を、平行平板CVD法によって交互に6層積層した。これにより保護層を有する有機薄膜太陽電池(2A)を得た。作製した太陽電池素子の有効領域は2cm角、有効面積は4cm2である。

【0073】

〔比較例3〕

実施例2で用いた透明導電フィルム(A)に代えて、表面抵抗値10Ω/sqのITO付きガラス基板を用いた以外は、実施例2と同様にして比較例3の有機薄膜太陽電池(2B−1)を得た。

〔比較例4〕

実施例2で用いた透明導電フィルム(A)に代えて、比較例1で作製した透明導電フイルム(B)を用いた以外は、実施例2と同様にして比較例4の有機薄膜太陽電池(2B−2)を得た。

【0074】

〔実施例3〕

<有機薄膜太陽電池の作製>

以下の手順に従い、有機薄膜太陽電池を作製した。まず、実施例1−1で得られた本発明の透明導電フィルム(A)上に真空蒸着法にて以下の化合物層を順次蒸着した。

(第1層)

亜鉛フタロシアニン層:膜厚15nm

(第2層)

亜鉛フタロシアニンとフラーレンC60の1:1共蒸着層:膜厚50nm

(第3層)

フラーレンC60層:膜厚15nm

(第4層)

バソクプロイン:膜厚6nm

(第5層)

フッ化リチウム:膜厚0.5nm

【0075】

このように、実施例3の有機薄膜太陽電池は、図3に示す構成のうち、電子輸送層22が、亜鉛フタロシアニンとフラーレンC60の1:1共蒸着層と、フラーレンC60層と、の重層構造である層構成を有する。

この上に、アルミニウムを100nm蒸着して負極とし、有機薄膜太陽電池とした。

その上に保護層として厚さ0.2μm窒化珪素膜と厚さ0.4μm酸化珪素膜を、平行平板CVD法によって交互に6層積層した。これにより保護層を有する有機薄膜太陽電池(3A)を得た。作製した有機薄膜太陽電池の有効領域は2cm角、有効面積は4cm2である。

【0076】

〔比較例5〕

実施例3で用いた透明導電フィルム(A)に代えて、表面抵抗値10Ω/sqのITO付きガラス基板を用いた以外は、実施例3と同様にして比較例5の有機薄膜太陽電池(3B)を得た。

【0077】

〔実施例4〕

以下の手順に従い、図4に示す構成を有する有機薄膜太陽電池を作製した。まず、実施例1−1で得られた本発明の透明導電フィルム(A)10上に光電変換層(混合有機層)31及び負極25を設置した。

<光電変換層の塗布>

P3HT(ポリ−3−ヘキシルチオフェン、Lisicon SP−001(商品名)、メルク社製)20mg、及び、PCBM([6,6]−phenyl C61−butyric acid methyl ester、ナノムスペクトラE−100H(商品名)、フロンティアカーボン社製)14mgをクロロベンゼン1mlに溶解させ、光電変換層塗布液とした。窒素で置換したグローブボックス内にて、光電変換塗布液を前記透明導電フィルム(A)10上にスピンコートし、乾燥して光電変換層31を形成した。スピンコーターの回転速度は2000rpm、乾燥膜厚は90nmであった。

<負極の蒸着>

実施例3と同様の方法でアルミニウムを蒸着して負極25を形成した。

<アニール>

試料をグローブボックスに戻し、ホットプレートを用いて130℃で15分間加熱して、有機薄膜太陽電池(4A)を完成させた。

【0078】

〔比較例6〕

実施例4で用いた透明導電フィルム(A)に代えて、表面抵抗値10Ω/sqのITO付きガラス基板を用いた以外は、実施例4と同様にして比較例6の有機薄膜太陽電池(4B)を得た。

【0079】

実施例2〜4及び比較例3〜5にて得られた有機薄膜太陽電池を、ペクセルテクノロジーズ社L12型ソーラシミュレーターを用いて、AM1.5、100mW/cm2の模擬太陽光を照射しながら、ソースメジャーユニット(SMU2400型、KEITHLEY社製)を用いて電圧範囲−0.1Vから0.7Vにて、電流値を測定した。得られた電流電圧特性をペクセルテクノロジーズ社I−Vカーブアナライザーを用いて評価し、特性パラメーターを算出した。測定結果を下記表1に示す。

【0080】

【表1】

【0081】

表面抵抗が0.5Ω/sq以下である本発明の透明導電フィルム(A)を用いた有機薄膜太陽電池(2A,3A,4A)は、表面抵抗が10Ω/sqであるITO付き透明導電ガラス用いた比較例の有機薄膜太陽電池(2B−1、3B、4B)、及び、光透過率が46%である比較用透明導電フイルム(B)を用いた比較例の有機薄膜太陽電池(2B−2)に比べて変換効率が高いことがわかる。

【技術分野】

【0001】

本発明は透明導電フィルム、その製造方法及び有機薄膜太陽電池に関する。

【背景技術】

【0002】

エネルギー問題を解決するための有力な手段として、各種の太陽電池が開発されており、近年、軽量、低コスト、フレキシブル化が期待できる有機薄膜太陽電池が注目されている。

有機薄膜太陽電池の構成としては、2つの異種電極間に、電子供与性の有機薄膜と電子受容性の有機薄膜とを配置してなるものが一般的であり、このような有機薄膜太陽電池は、シリコン等を用いてなる無機太陽電池に比べて製造が容易であり、低コストで任意の面積の太陽電池を製造しうるという利点があり、発電効率のよい有機薄膜太陽電池が望まれている。

【0003】

このような有機薄膜太陽電池においては、受光側の電極は透明性を有することが発電効率の点から好ましく、該透明電極としては、通常、金属酸化物薄膜が用いられており、なかでも、透明性が高いことから、インジウム錫酸化物(ITO)が主に使用されている。しかしながら、ITO膜は気相法で形成され、高価で、且つ、気相法製膜のための製造設備も必要であり、また、効率を上げるため、膜厚を上げると透明性が低下することから、代替となる電極材料が求められているのが現状である。

【0004】

即ち、軽量、低コスト、可撓性を有する有機薄膜太陽電池を得るには、必要性能を満たした透明導電フィルムが必要となる。透明導電フィルムに要求される性能としては、透明性、導電性、製造適性が挙げられる。従来、ポリエステルフィルム等の透明樹脂フィルム上に前記ITOをスパッタしたものを透明導電フィルムとして用いているのが一般的であるが、表面抵抗値は30Ω/sq以上であり、有機薄膜太陽電池の性能を引き出すに十分な導電性とは言い難く、既述のように製造上の問題もある。

ITOを用いた透明導電フィルムの導電性を改良する目的で、ITO電極と導電メッシュとを組み合わせる方法が開示されている(例えば、特許文献1、2参照。)。これらの方法によれば、表面抵抗値が10Ω/sq以下、あるいは1Ω/sq以下の透明導電フィルムが開示されるが、ITO膜製造上の問題点は残る。

また、脱ITOを目的として、導電性の金属メッシュと導電性ポリマーとを組み合わせによって導電性を高める方法が開示されている(例えば、特許文献3参照。)。しかしながら、導電メッシュに用いる銀はパターン蒸着により形成されることから製造適性上の問題は残り、且つ、気相法により形成された銀製の導電メッシュの厚みは0.1μmと薄いため、十分な導電性を達成するためには線幅を広くしなければならず、開口率が低くなるために、光透過率が低下するという問題も生じる。また、銀製導電メッシュの膜厚を厚くする場合、それに伴い開口部に存在する導電性ポリマーの膜厚も厚くなり、ポリマー総量域の透明性が低下するために、導電性と光透過性との両立は困難であるのが現状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−285977公報

【特許文献2】特開2001−320068公報

【特許文献3】特開2009−76668公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、光透過性と導電性との双方が良好である透明導電フィルム及びその簡易な製造方法を提供することにある。また、本発明のさらなる目的は、前記本発明の透明導電フィルムを用いた、発電効率の高い有機薄膜太陽電池を提供することにある。

【課題を解決するための手段】

【0007】

上記課題のもと、本発明者が鋭意検討を行った結果、導電メッシュの厚みを1μm以上とし、開口部に親水性のポリマーを充填して平滑化し、さらに、導電メッシュと親水性ポリマーの全体を覆うように導電性ポリマー層を設置した透明導電フィルムによって、本発明の課題が達成されることを見出し本発明を完成した。即ち、本発明の構成は以下に示すとおりである。

<1> 支持体上に、厚み1μm以上10μm以下の導電メッシュと、該導電メッシュの開口部に位置する親水性ポリマー層と、該導電メッシュと該親水性ポリマー層との表面を覆うように設けられた導電性ポリマー層と、を有する透明導電フィルム。

<2> 前記導電メッシュの厚みが2μm以上8μm以下である<1>に記載の透明導電フィルム。

<3> 前記導電メッシュが銅製である<1>又は<2>に記載の透明導電フィルム。

【0008】

<4> 前記親水性ポリマー層が、架橋構造を有する<1>〜<3>のいずれか1項に記載の透明導電フィルム。

<5> 前記親水性ポリマー層が、親水性多官能アクリレートモノマーを重合させて得られるポリマーを主成分として含む<1>〜<4>のいずれか1項に記載の透明導電フィルム。

<6> 前記親水性ポリマー層の膜厚が、前記導電メッシュの厚み以下である<1>〜<5>のいずれか1項に記載の透明導電フィルム。

【0009】

<7> 前記導電性ポリマー層が、ドープされたポリチオフェン誘導体を含有する<1>〜<6>のいずれか1項に記載の透明導電フィルム。

<8> 前記ドープされたポリチオフェン誘導体が、ドープされたポリエチレンジオキシチオフェンである<7>に記載の透明導電フィルム。

【0010】

<9> <1>〜<8>のいずれか1項に記載の透明導電フィルムを第一電極とし、該第一電極上に、少なくとも光電変換層と、第二電極と、を備える有機薄膜太陽電池。

<10> 支持体上に、厚み1μm以上10μm以下の導電メッシュを設置する工程、該導電メッシュの開口部に親水性ポリマーを塗布してなる親水性ポリマー層を形成する工程、導電メッシュ上に堆積した親水性ポリマー層を除去する工程、及び、導電メッシュと親水性ポリマー層との表面に、導電性ポリマー層を形成する工程、と含む透明導電フィルムの製造方法。

【0011】

本発明の透明導電フィルムは、前記構成としたために、光透過性と導電性の双方が良好である。詳しくは、導電メッシュの断面方向の厚みを大きくしても、導電メッシュ開口部に設けられた親水性ポリマー層に起因して導電性ポリマーを塗布する表面が平滑になり、導電性ポリマー層との均一な密着性が確保されるために、導電メッシュの平面視における開口率を大きくしても、表面抵抗率が小さく、優れた導電性が確保される。このため、本発明の透明導電フィルムは、有機薄膜太陽電池を製造するのに十分な平滑性を有し、有機薄膜太陽電池の製造に有用であり、本発明の透明導電フィルムを用いた有機薄膜太陽電は、発電効率に優れる。

【発明の効果】

【0012】

本発明によれば、光透過性と導電性との双方が良好である透明導電フィルム及びその簡易な製造方法を提供しうる。また、本発明によれば、前記本発明の透明導電フィルムを用いることで、発電効率の高い有機薄膜太陽電池の提供が可能になった。

【図面の簡単な説明】

【0013】

【図1】本発明の透明導電フィルムの一態様を示す概略断面図である。

【図2】図1に示す透明導電フィルムの概略平面図である。

【図3】実施例2の有機薄膜太陽電池の構造を示す概略断面図である。

【図4】実施例4の有機薄膜太陽電池の構造を示す概略断面図である。

【発明を実施するための形態】

【0014】

以下において、本発明の内容について詳細に説明する。なお、本願明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0015】

<透明導電フィルム>

まず、本発明の透明導電フィルム及びその簡易な製造方法について説明する。

図1は、本発明の透明導電フィルムの一態様を示す概略断面図であり、図2はその概略平面図である。

本発明の透明導電フィルム10は、少なくとも、基板12、導電メッシュ14、親水性ポリマー層16、及び、導電性ポリマー層18を含んで構成される。より詳細には、本発明の透明導電フィルムは、支持体12上に、少なくとも、厚み1μm以上10μm以下の導電メッシュ14と、該導電メッシュ14の開口部に位置する親水性ポリマー層16と、該導電メッシュ14と該親水性ポリマー層16との表面を覆うように設置された導電性ポリマー層18と、を備える。

なお、上記構成を有し、本発明の効果を損なわない限り、所望により、易接着層、保護層などの公知の層をさらに設けてもよい。

【0016】

本発明の透明導電フィルムの好ましい物性値について述べれば、表面抵抗値は、10Ω/sq以下であることが好ましく、より好ましくは1Ω/sq以下である。また、400nm〜800nmの光波長範囲の平均透過率が60%以上であることが好ましく、70%以上がより好ましい。

本発明の透明導電フィルムは、有機薄膜太陽電池の部材として好適に使用され、その場合、有機薄膜太陽電池は、少なくとも、前記本発明の透明導電フィルムと、光電変換層と、第二電極とを備え、本発明の透明導電フィルムは第一電極として機能する。

【0017】

<支持体>

本発明の透明導電フィルムに用いる支持体は、導電メッシュやポリマー層を保持できる表面平滑な基板或いはフィルムであれば特に制限はなく、目的に応じて適宜選択しうる。透明導電フィルムにおける基板としてそのまま使用する場合には、透明性(使用する光の透過性)に優れるものが好ましく、プラスチックフィルムやガラスの薄層板などが挙げられる。また、これを仮支持体として透明導電フィルムを形成し、仮支持体を剥離して任意の基板上に本発明に係る透明導電フィルムにおける導電メッシュ14、親水性ポリマー層16,及び、導電性ポリマー層18を含む積層体を配置する場合には、仮支持体は特に透明性を必要とせず、プラスチックフィルム、金属箔、紙にプラスチックや金属をラミネートした積層体などを任意に選択して用いることができる。

通常は、支持体を含む透明導電フィルムをそのまま有機薄膜太陽電池などに用いることから、透明性を有する支持体が好ましい。以下、透明支持体の代表的な例としてプラスチックフィルム基材について説明する。

【0018】

(プラスチックフィルム基板)

本発明の透明導電フィルムの支持体としては、透明性、強度、ハンドリング性が良好で比較的安価なプラスチックフィルム基板を用いることが好ましい。

プラスチックフィルムは、後述する導電メッシュ及び水溶性ポリマー層等を保持できるものであれば、材質、厚み等に特に制限はなく、目的に応じて適宜選択することができるが、光、例えば、後述する本発明の有機薄膜太陽電池に用いる際には、400nm〜800nmの波長範囲の光、に対する透過性に優れることが好ましい。

基板に用いうるプラスチックフィルムの素材としては、具体的には、例えば、ポリエステル樹脂、メタクリル樹脂、メタクリル酸−マレイン酸共重合体、ポリスチレン樹脂、透明フッ素樹脂、ポリイミド、フッ素化ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、セルロースアシレート樹脂、ポリウレタン樹脂、ポリエーテルエーテルケトン樹脂、ポリカーボネート樹脂、脂環式ポリオレフィン樹脂、ポリアリレート樹脂、ポリエーテルスルホン樹脂、ポリスルホン樹脂、シクロオレフィルンコポリマー、フルオレン環変性ポリカーボネート樹脂、脂環変性ポリカーボネート樹脂、フルオレン環変性ポリエステル樹脂、アクリロイル化合物などの熱可塑性樹脂が挙げられる。

【0019】

プラスチックフィルム基板は、耐熱性を有する素材からなることが好ましい。具体的には、ガラス転移温度(Tg)が100℃以上、及び、線熱膨張係数が40ppm/℃以下の少なくともいずれかの物性を満たす耐熱性を有し、さらに、前記したように露光波長に対し高い透明性を有する素材により成形されることが好ましい。

なお、プラスチックフィルムのTg及び線膨張係数は、JIS K 7121に記載のプラスチックの転移温度測定方法、及び、JIS K 7197に記載のプラスチックの熱機械分析による線膨張率試験方法により測定され、本発明においては、この方法により測定した値を用いている。

【0020】

プラスチックフィルムのTgや線膨張係数は、添加剤などによって調整することができる。このような耐熱性に優れる熱可塑性樹脂として、例えば、ポリエチレンナフタレート(PEN:120℃)、ポリカーボネート(PC:140℃)、脂環式ポリオレフィン(例えば日本ゼオン(株)製 ゼオノア1600:160℃)、ポリアリレート(PAr:210℃)、ポリエーテルスルホン(PES:220℃)、ポリスルホン(PSF:190℃)、シクロオレフィンコポリマー(COC:特開2001−150584号公報の化合物:162℃)、フルオレン環変性ポリカーボネート(BCF−PC:特開2000−227603号公報の化合物:225℃)、脂環変性ポリカーボネート(IP−PC:特開2000−227603号公報の化合物:205℃)、アクリロイル化合物(特開2002−80616号公報の化合物:300℃以上)、ポリイミド等が挙げられ(括弧内はTgを示す)、これらは本発明における基材として好適である。なかでも、特に透明性が求められる用途には、脂環式ポレオレフィン等を使用するのが好ましい。

【0021】

本発明の透明導電フィルム10において基板12として用いるプラスチックフィルムは、光に対して透明であることが求められる。より具体的には、400nm〜800nmの波長範囲の光に対する光透過率は、通常80%以上が好ましく、より好ましくは85%以上、さらに好ましくは90%以上である。光透過率は、JIS−K7105に記載された方法、すなわち積分球式光透過率測定装置を用いて全光透過率及び散乱光量を測定し、全光透過率から拡散透過率を引いて算出することができる。

プラスチックフィルムの厚みに関して特に制限はないが、典型的には1μm〜800μmであり、好ましくは10μm〜300μmである。

【0022】

(易接着層/下塗り層)

プラスチックフィルム基板は、その表面に設けられる親水性ポリマー層との密着性向上の観点から、易接着層もしくは下塗り層を有していてもよい。

易接着層もしくは下塗り層は、以下に詳述する親水性ポリマー層との親和性を高める目的で設置される。

易接着層もしくは下塗り層の構成としては、単層であってもよく、多層構造であってもよい。

易接着層もしくは下塗り層を単層構成とする場合には、層の形成に各種の親水性下塗ポリマーが用いられる。本発明に使用する親水性下塗ポリマーとしては、ゼラチン、ゼラチン誘導体、カゼイン、寒天、アルギン酸ソーダ、でんぷん、ポリビニルアルコールなどの水溶性ポリマー、カルボキシメチルセルロース、ヒドロキシエチルセルロースなどのセルロースエステル、塩化ビニル含有共重合体、塩化ビニリデン含有共重合体、アクリル酸エステル含有共重合体、酢酸ビニル含有共重合体、ブタジエン含有共重合体などのラテックスポリマー、ポリアクリル酸共重合体、無水マレイン酸共重合体、等が例示される。

【0023】

易接着層もしくは下塗り層の乾燥後の塗布膜厚は、50nm〜2μmの範囲であることが好ましい。

なお、支持体を仮支持体として用いる場合には、支持体表面に易剥離性処理を施すことも可能である。

【0024】

<導電メッシュ>

本発明において導電メッシュ14は各種の金属材料によって形成される。金属材料の例としては、金、白金、鉄、銅、銀、アルミニウム、クロム、コバルト、ステンレス等が挙げられる。金属材料の好ましい例としては、銅、銀、アルミニウム、金等の低抵抗金属が挙げられ、なかでも、導電性に優れ比較的安価な銅が好ましく用いられる。

メッシュの網目パターンには特に制限がない。正方形、長方形、菱形、ハニカム、あるいは曲線を用いてもよい。図2は、正方形のメッシュ網目パターンの一例を示す概略平面図である。

これらのメッシュデザインは開口率(光透過率)と表面抵抗(導電性)が所望の値となるように調整される。図2では、導電メッシュ14に囲まれた領域20が開口部を表し、該開口率は70以上であり、80%以上が好ましく、85%以上がより好ましい。

導電メッシュの表面抵抗は10Ω/sq以下であることが好ましく、3Ω/sq以下であることがさらに好ましく、1Ω/sq以下であることがより好ましい。光透過率と導電性はトレードオフの関係にあるため、開口率は大きいほど好ましいが、現実的には95%以下となる。

【0025】

光透過率と導電性はトレードオフを高い次元で両立させる手段として、メッシュの厚みを厚くすることが考えられる。図1において導電メッシュ14の厚みとは、導電メッシュ4が配置される側の基材12の表面から、導電メッシュ14を覆うように備えられる導電性ポリマー層18の底面との距離と同様の値である。導電メッシュ14の線幅を細くして開口率を向上させた場合でも、導電メッシュ14の厚みを厚くして導電メッシュ14の断面積を増大させることで、必要な導電性を確保することができる。言い換えれば、導電メッシュ14の厚みを厚くすることで、メッシュを構成する金属細線の線幅を細く、細線の間隔を広く取ることができ、開口率を上げることができる。

本発明において導電メッシュ14の厚みは1μm以上である。メッシュの厚みの上限は特に規定されないが、通常は20μm以下である。金属細線の線幅は1μm以上100μm以下の範囲であり、3μm以上50μm以下が好ましい。

【0026】

メッシュのピッチは金属細線の線幅に応じて変化するが、50μm以上2000μm以下であることが好ましく、100μm以上1000μm以下がより好ましい。

本発明における導電メッシュ14の形成方法としては特に制限はなく、公知の形成方法を適宜使用しうる。例えば、予め作製した金属メッシュを基材表面に貼り合せる方法、導電材料をパターン状に塗布する方法、蒸着もしくはスパッタ法を用いて導電膜を全面に形成した後にエッチングしてメッシュ状の導電膜を形成する方法、スクリーン印刷、インクジェット印刷などの各種印刷法によりパターン状に導電材料を適用する方法、マスク蒸着法等を用いて導電メッシュを基材表面にパターン状に直接形成する方法、特開2006−352073号明細書に記載のハロゲン化銀感光材料を用いる方法等が挙げられる。

【0027】

<親水性ポリマー層>

親水性ポリマー層16は、基板12と導電メッシュ14との段差を埋めて、後述する導電性ポリマー層18を形成するための平滑面を提供するため設けられる。親水性ポリマー層を形成するために用いられる親水性ポリマーは、基板12(或いは、その表面に設けられた易接着層や下塗り層等)、及び、導電性ポリマーの双方との密着性に優れていることを要する。ここで用いられる親水性ポリマーは、形成された親水性ポリマー層が、適用しようとする太陽電池の作用スペクトル範囲において透明であることを要し、通常、可視光から近赤外光に対して透明であることを要する。具体的には、膜厚3μmのときの400nm〜800nmにおける平均透過率が75%以上であることが好ましく85%以上であることがより好ましい。

【0028】

親水性ポリマー層を形成するためのポリマーの例としては、分子内に酸性基などの親水性基を有するポリマーが挙げられる。例えば、前述の親水性下塗りポリマーとして例示した親水性ポリマーである、ゼラチン、ゼラチン誘導体、カゼイン、寒天、アルギン酸ソーダ、でんぷん、ポリビニルアルコールなどの水溶性ポリマー;カルボキシメチルセルロース、ヒドロキシエチルセルロースなどのセルロースエステル;塩化ビニル含有共重合体、塩化ビニリデン含有共重合体、アクリル酸エステル含有共重合体、酢酸ビニル含有共重合体、ブタジエン含有共重合体などのラテックスポリマー;ポリアクリル酸共重合体、無水マレイン酸共重合体、等が好ましく挙げられ、その他の好適な親水性ポリマーとしては、ポリエチレンオキシド、ポリプロピレンオキシド、親水性基を有する単官能もしくは多官能ビニルモノマーの重合体などが挙げられる。親水性基の例としてはヒドロキシ基、ポリエチレンオキシ基等が挙げられる。

ビニルモノマーの例としては、アクリレート、メタクリレート、アクリルアミド、メタクリルアミド、スチレン等が挙げられる。

これらのなかでも、密着性の観点からは、単官能もしくは多官能ビニルモノマーの重合体であって、前記ビニルモノマーとして親水性基を有するビニルモノマーを選択することが好ましい。また、本発明の透明導電フィルムを、有機薄膜太陽電池用途に使用する場合には、耐熱性に優れた親水性基を有する多官能ビニルモノマーを含むビニルモノマーの重合体などを用いることが好ましい。また、製造適性を考慮すると、ビニルモノマーの重合速度が速いことが望ましいので、ビニルモノマーとしては、アクリレートモノマーが最も好ましい。

【0029】

(親水性ポリマー層の形成)

親水性ポリマー層を形成するには、前記例示した親水性ポリマーの1種又は2種以上を水などの溶媒に溶解してなる親水性ポリマー塗布液を、導電メッシュ14が配置された基板12表面に塗布し、乾燥すればよい。別の方法として、親水性基を有するモノマーを単独で、又は、他の重合性モノマーとともに、導電メッシュ14が配置された基板12表面に塗布した後に、光照射もしくは電子線照射により重合させて基材12上にて親水性ポリマーを形成することで親水性ポリマー層を形成してもよい。

基材12上に塗布された親水性ポリマー塗布液からなる膜は、一定の機械強度を持たせるために架橋してもよい。親水性ポリマー層16は架橋構造を有することで機械的強度、耐溶剤性、耐熱性などが向上し、耐久性に優れた架橋膜となる。

架橋構造の形成方法としては、親水性ポリマー層の形成時に、親水性ポリマー塗布液に架橋剤を添加する方法、多官能モノマーを含むモノマー組成物を塗布して、重合する方法、或いは、重合性基を有する親水性ポリマーを用いて塗膜を形成した後、露光などのエネルギーを付与する方法などが挙げられる。

【0030】

親水性ポリマー層16の膜厚は、導電メッシュ12の膜厚と同程度であることが好ましい。例えば、導電メッシュ12の厚み(基材12表面における高さ)3μmであるとき、親水性ポリマー層の膜厚は3μmであることが好ましい。導電メッシュ14よりも親水性ポリマー層16の膜厚が厚いと、導電メッシュ14の上部表面が親水性ポリマー膜により覆われることになり、導電メッシュ14の表面に設けられる導電性ポリマー層18との間で十分な導通がとれず、結果として透明導電フィルムの導電性を下げることになり、好ましくない。このため、導電メッシュ14上に堆積した親水性ポリマー層16を除去する工程を実施することを要する。

導電メッシュ14表面上に親水性ポリマー層16が残存することを防ぐ方法としては、親水性ポリマー塗布液を塗布した後、塗布液が流動性を有する状態で、スキージもしくは溝なしバーを使って導電メッシュ14上の親水性ポリマー塗布液を除去した後、親水性ポリマー層を硬化する方法が挙げられる。また、親水性ポリマー層の硬化後に、酸素プラズマ処理により、導電メッシュ14表面の親水性ポリマー膜を分解、することで除去し、導電性ポリマー層18との導電性を確保する方法も好ましく用いられる。さらに、親水性ポリマー層の硬化後に、物理的研磨処理などにより導電メッシュ14上の親水性ポリマー層16を除去する方法を用いてもよい。

【0031】

なお、導電メッシュ14の開口部に、親水性ポリマーに代えて導電性ポリマーを配置すれば導電性低下の問題が生じないが、多くの導電性ポリマーは僅かに着色しているため、本発明の如く、厚みが1μm以上の導電メッシュ14を備える場合には、開口部に配置される導電性ポリマー層の膜厚も同様に1μm以上と厚くなるために、光線透過性が低下し、その結果、変換効率の低下を招くことがわかった。このため、導電性ポリマーを用いた場合、開口部に光線透過性に優れた親水性ポリマー層16を設けてなる本発明の透明導電フィルムの如き優れた効果を奏し得ない。

このようにして、導電メッシュ14の開口部に親水性ポリマー層16が形成されることにより、表面が平滑化される。従って、後述する導電性ポリマー層18を形成する場合、平滑な表面に均一な薄層の導電性ポリマー層18を形成しうるため、本発明の透明導電フィルムは、面積全体に亘り均一な性能が発現される。

【0032】

<導電性ポリマー層>

導電性ポリマー層を形成する材料としては、導電性を有するポリマー材料であれば特に制限はない。

輸送する電荷に関しては、ホール伝導性、電子伝導性のいずれでもよい。導電性ポリマーがホール輸送性であるとき、本発明の透明導電フィルムは有機薄膜太陽電池の正極として使用できる。導電性ポリマーが電子輸送性であるとき、本発明の透明導電フィルムは有機薄膜太陽電池の負極として使用できる。通常、知られている材料の多くはホール伝導性であるため、本発明の透明導電フィルムの用途も正極となることが普通であるが、これに限られるわけではない。

【0033】

導電性ポリマー層は、適用しようとする太陽電池の作用スペクトル範囲において透明(即ち、当該波長領域における光透過性が60%以上)であることを要し、通常、可視光から近赤外光の光透過性に優れることを要する。具体的には、膜厚0.2μmのときの波長400nm〜800nm領域における平均光透過率が75%以上であることが好ましく85%以上であることがより好ましい。

導電性ポリマー層18の形成に用いうる具体的な導電性ポリマーの例としては、例えば、ポリチオフェン、ポリピロール、ポリアニリン、ポリフェニレンビニレン、ポリパラフェニレン、ポリアセチレン、ポリキノキサリン、ポリベンゾチアジアゾール等や、これら導電骨格を複数有するポリマー等が挙げられる。

これらのなかでホール輸送性の導電性ポリマーとしてはポリチオフェンが好ましく、ドープされたポリチオフェンが特に好ましい。ドープされたポリチオフェンの例としては、ポリスチレンスルホン酸でドープしたポリエチレンジオキシチオフェン(PEDOT−PSS)が挙げられる。

電子輸送性のポリマーとしてはシアノ基で置換されたポリパラフェニレンビニレン、ポリキノキサリン、ポリベンゾチアジアゾールや、これら導電骨格を複数有するポリマーが好ましい。

導電性ポリマーは多くの場合、水溶液もしくは水分散物であるため、導電性ポリマー層18の形成には、通常の水系塗布法が用いられる。導電性ポリマー塗布液には、塗布助剤として、各種の溶剤、界面活性剤、増粘剤等を添加してもよい。

導電性ポリマー層18の膜厚としては、5nm〜500nmの範囲内であることが好ましく、10〜200nmであることがより好ましい。

【0034】

<機能性層>

本発明の透明導電フィルムは、上記必須の構成要素に加え、さらに、目的に応じて機能性層を有してもよい。

表面側(導電性ポリマー層形成面側)に用いる機能性層としては、剥離性の一時保護層が挙げられる。裏面側(プラスチックフィルム基材の導電メッシュを形成しない面側)に用いる機能層の例としては、ガスバリア層、マット剤層、反射防止層、ハードコート層、防曇層、防汚層、易接着層等が挙げられる。このほか、機能性層に関しては特開2006−289627号公報の段落番号〔0036〕〜〔0038〕に詳しく記載されており、ここに記載の機能性層を目的に応じて本発明の透明導電フィルムに設けてもよい。

このようにして作製された本発明の透明導電性フィルムは、導電性と透明性を高いレベルにて両立しているため、その応用範囲は広く、無機EL、有機ELディスプレイ、有機EL照明、色素増感太陽電池、有機薄膜太陽電池などの広範な目的に使用しうる。なかでも、発電効率に優れた有機薄膜太陽電池に好適に使用される。

【0035】

<有機薄膜太陽電池>

次に、本発明の有機薄膜太陽電池について説明する。

本発明の有機薄膜太陽電池は、前記本発明の透明導電フィルムを第一電極とし、その上に少なくとも光電変換層、第二電極を積層して構成される。

本発明の有機薄膜太陽電池において、第一電極は正極、負極のいずれの場合もありうる。第二電極は第一電極と反対の極性である。ただし、第一電極に用いる導電性ポリマーとしてホール輸送性の材料が一般的であるため、第一電極は正極であることが一般的である。以下、第一電極が正極である構成について詳しく説明する。

【0036】

最も単純な有機薄膜太陽電池は、(正極/混合有機層/負極)の構成をとり、有機混合層は正孔輸送材料と電子輸送材料の混合層である。この層はバルクヘテロ層とも呼ばれる。別の構成としては、(正極/正孔輸送層/電子輸送層/負極)、あるいは、(正極/正孔輸送層/混合有機層/電子輸送層/負極)がある。ここで、混合有機層は、前記同様である。

正極と正孔輸送層との間、又は、負極と電子輸送層との間に、電荷ブロック層や電荷注入層、励起子拡散防止層等の補助層を有していてもよい。各層は複数の二次層に分かれていてもよい。

【0037】

また、本発明の有機薄膜太陽電池は正孔輸送層と電子輸送層の組を複数組有する、いわゆるタンデム型構成を採ってもよい。タンデム型素子は通常直列接続型であって、開放電圧が高く変換効率が高いため特に好ましい。その際、中間層として再結合層が配される。すなわちタンデム型素子の典型として、正極/混合有機層/再結合層/混合有機層/負極、の構成や、正極/正孔輸送層/電子輸送層/再結合層/正孔輸送層/電子輸送層/負極、の構成が例示される。また、並列接続のタンデム素子も可能である。

本発明では、必要に応じて、その他の層を設けてもよい。なお、本発明において混合有機層、正孔輸送層、電子輸送層、電荷ブロック層や電荷注入層、励起子拡散防止層など、有機化合物を用いる層の総称として、「有機層」の言葉を用いる。

各層は、蒸着法やスパッタ法等の乾式製膜法、転写法、印刷法等いずれによっても好適に形成することができる。

【0038】

<正極>

本発明の導電フィルムがホール輸送性の導電性ポリマーを用いる場合は、正極は、本発明の導電フィルムである。正極の一部として酸化モリブデンを用いてもよい。この場合、本発明の導電フィルム上に酸化モリブデンを蒸着すればよい。

【0039】

<負極>

負極は、通常、電子輸送層から電子を受け取る機能を有していればよく、その形状、構造、大きさ等については特に制限はなく、太陽電池素子の用途、目的に応じて、公知の電極材料の中から適宜選択することができる。負極を構成する材料としては、例えば、金属、合金、金属酸化物、電気伝導性化合物、これらの混合物などが挙げられる。具体例としてはアルカリ金属(たとえば、Li,Na,K,Cs等)、アルカリ土類金属(たとえばMg,Ca等)、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金、リチウム−アルミニウム合金、マグネシウム−銀合金、インジウム、イッテルビウム等の希土類金属、などが挙げられる。これらは、1種単独で使用してもよいが、安定性と電子注入性とを両立させる観点からは、2種以上を併用することができる。

【0040】

これらの中でも、銀、マグネシウム−銀合金、若しくはアルミニウムを主体とする材料を含むことが好ましい。アルミニウムを主体とする材料とは、アルミニウム単独、アルミニウムと0.01〜10質量%のアルカリ金属又はアルカリ土類金属との合金若しくはこれらの混合物(例えば、リチウム−アルミニウム合金、マグネシウム−アルミニウム合金など)をいう。

【0041】

負極の形成方法については、特に制限はなく、公知の方法に従って行うことができる。例えば、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式などの中から、前記した負極を構成する材料との適性を考慮して適宜選択した方法に従って形成することができる。例えば、負極の材料として、金属等を選択する場合には、その1種又は2種以上を同時又は順次にスパッタ法等に従って行うことができる。負極を形成するに際してのパターニングは、フォトリソグラフィーなどによる化学的エッチングによって行ってもよいし、レーザーなどによる物理的エッチングによって行ってもよく、マスクを重ねて真空蒸着やスパッタ等を行ってもよいし、リフトオフ法や印刷法によって行ってもよい。

【0042】

本発明において、負極形成位置は特に制限はなく、有機層上の全部に形成されていてもよく、その一部に形成されていてもよい。また、負極と有機層との間に、アルカリ金属又はアルカリ土類金属のフッ化物、酸化物等による誘電体層を0.1〜5nmの厚みで挿入してもよい。この誘電体層は、一種の電子注入層と見ることもできる。誘電体層は、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法等により形成することができる。負極の厚みは、負極を構成する材料により適宜選択することができ、一概に規定することはできないが、通常10nm〜5μm程度であり、50nm〜500nmが好ましい。

また、負極は、透明であってもよいし、不透明であってもよい。なお、透明な負極は、負極の材料を1〜10nmの厚さに薄く成膜して、さらにITOやIZO等の透明な導電性材料を積層することにより形成することができる。

【0043】

<正孔輸送層>

正孔輸送層は、正極又は正極側へ正孔を受け取り輸送する機能を有する層である。正孔輸送層は、単層であっても複数層の積層であってもよい。正孔輸送層の少なくとも一層は光を吸収して電子と正孔を発生する電荷発生能を有していることが好ましい。正孔輸送層は1種又は2種以上の正孔輸送材料からなる。正孔輸送材料は、具体的には、カルバゾール誘導体、ポリアリールアルカン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、フタロシアニン系化合物、ポリチオフェン誘導体、ポリピロール誘導体、ポリパラフェニレンビニレン誘導体、等を含有する層である。

【0044】

正孔輸送材料としてはChem.Rev.2007,107,953−1010にHole Transport materialとして記載されている化合物群が挙げられ、具体例としては下記が挙げられる。

【0045】

【化1】

【0046】

【化2】

【0047】

電荷発生能を有する正孔輸送層の材料としては、ポルフィリン系化合物、フタロシアニン系化合物、ポリチオフェン誘導体、ポリピロール誘導体、ポリパラフェニレンビニレン誘導体が挙げられ、これらの例としてはChem.Rev.1993,93,449−406に記載のものが挙げられる。

【0048】

正孔輸送層を形成法としては、溶剤塗布法、真空蒸着法が挙げられる。溶剤塗布法としては、例えば、スピンコート、スプレーコート、バーコート、ダイコート等を挙げることができる。

正孔輸送層の厚さとしては、1nm〜500nmであるのが好ましく、2nm〜200nmであるのがより好ましく、5nm〜100nmであるのがさらに好ましい。正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0049】

<電子輸送層>

電子輸送層は、負極又は負極側へ電子を輸送する機能を有する層である。電子輸送層は、単層であっても複数層の積層であってもよい。電子輸送層の少なくとも一層は光を吸収して電荷を発生する電荷発生能を有していることが好ましい。電子輸送層は1種又は2種以上の電子輸送材料からなる。電子輸送材料は、具体的には、フラーレン誘導体、パラフェニレンビニレン誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、イミダゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレン、ペリレン等の芳香環テトラカルボン酸無水物及びこれらから誘導されるイミド類やヘテロ環類、8−キノリノール誘導体の金属錯体、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、有機シラン誘導体等である。電荷発生能を有する電子輸送層の材料としては、フラーレン類、ポリパラフェニレンビニレン誘導体、ペリレンテトラカルボン酸無水物から誘導されるイミド類やヘテロ環類、があげられる。それらの例としてはChem.Rev.2007,107, 953−1010にElectron Transport Materialsとして記載されているものが挙げられ、具体例としては下記が挙げられる。

【0050】

【化3】

【0051】

【化4】

【0052】

さらにフェナントロリン誘導体の具体例については特表2008−522413号公報に記載され、これら化合物を本発明にも用いることができる。

【0053】

電子輸送層の形成法としては、溶剤塗布法、真空蒸着法が挙げられる。溶剤塗布法の具体例については既に述べた通りである。

電子輸送層の厚さとしては、1nm〜500nmであるのが好ましく、2nm〜200nmであるのがより好ましく、5nm〜100nmであるのがさらに好ましい。電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。電子輸送層と負極との間には励起子拡散防止層を有してもよい。この位置に用いる励起子拡散防止層には、電子輸送層に用いる材料よりも、最高被占軌道(HOMO)と最低空軌道(LUMO)のエネルギーレベル差が大きい化合物(例えばバソクプロイン等)が用いられる。励起子拡散防止層の膜厚は1nm〜30nmであり、好ましくは3nm〜15nmである。

【0054】

<混合有機層>

正孔輸送層と電子輸送層の中間に、正孔輸送材料及び電子輸送材料の両方を含む混合有機層を設置することは、有機薄膜太陽電池の変換効率を向上させるため好ましい。混合比は変換効率が高くなるように調整されるが、通常は、質量比で、20:80〜80:20の範囲から選ばれる。

このような混合有機層の形成方法は、例えば、真空蒸着による共蒸着法が用いられる。あるいは、両方の有機材料が溶解する溶媒を用いて溶剤塗布することによって作製することも可能である。溶剤塗布法の具体例については既に述べた通りである。

【0055】

<再結合層>

タンデム型の素子では、複数の個々の光電変換層を直列に接続するために、再結合層が設けられる。再結合層の材料としては、導電材料の超薄層が用いられる。好ましい金属としては、金、銀、アルミニウム、白金、酸化ルテニウム等が挙げられる。これらのうち、銀が好ましい。再結合層の膜厚は0.01〜5nmであり、0.1〜1nmが好ましく、0.2〜0.6nmが特に好ましい。再結合層の形成方法については特に制限はなく、例えば真空蒸着法、スパッタリング法、イオンプレーティング法等で形成することができる。

【0056】

<アニール>

本発明の有機薄膜太陽電池は、有機層の結晶化や有機混合層の相分離促進を目的として、種々の方法でアニールしてもよい。アニールの方法としては、蒸着中の基板温度を50℃〜150℃に加熱する方法や、塗布後の乾燥温度を50℃〜150℃とする方法などがある。また、第二電極の形成が終了したのちに50℃〜150℃に加熱してアニールしてもよい。

【0057】

<保護層>

本発明の有機薄膜太陽電池は、保護層によって保護されていてもよい。保護層に含まれる材料としては、MgO,SiO,SiO2,Al2O3,Y2O3,TiO2等の金属酸化物、SiNx等の金属窒化物、SiNxOy等の金属窒化酸化物、MgF2,LiF,AlF3,CaF2等の金属フッ化物、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデン、ポリパラキシリレン等のポリマー等が挙げられる。これらのうち、金属の酸化物、窒化物、窒化酸化物が好ましく、珪素、アルミニウムの酸化物、窒化物、窒化酸化物が特に好ましい。保護層は単層でも多層構成であってもよい。

保護層の形成方法については、特に限定はなく、例えば、真空蒸着法、スパッタリング法、反応性スパッタリング法、MBE(分子線エピタキシ)法、クラスターイオンビーム法、イオンプレーティング法、プラズマ重合法(高周波励起イオンプレーティング法)、プラズマCVD法、レーザーCVD法、熱CVD法、ガスソースCVD法、真空紫外CVD法、コーティング法、印刷法、転写法を適用できる。本発明においては、保護層が導電性層として使用されてもよい。

【0058】

<ガスバリア層>

本発明の有機太陽電池はガスバリア層を有してもよい。ガスバリア層は、ガスバリア性を有する層であれば、特に制限はない。通常、ガスバリア層は無機物の層である。無機物としては、典型的には、ホウ素、マグネシウム、アルミニウム、珪素、チタン、亜鉛、スズの酸化物、窒化物、酸窒化物、炭化物、水素化物等が挙げられる。これらは純物質でもよいし、複数組成からなる混合物や傾斜材料層でもよい。これらのうち、アルミニウムの酸化物、窒化物若しくは酸窒化物、又は珪素の酸化物、窒化物若しくは酸窒化物が好ましい。

無機層は単層でも、複数層の積層でもよい。有機層と無機層の積層でもよく、複数の無機層と複数の有機層の交互積層でもよい。有機層は平滑性の層であれば特に制限はないが、(メタ)アクリレートの重合物からなる層などが好ましく例示される

無機層の厚みに関しては特に限定されないが、1層に付き、通常、5〜500nmの範囲内であり、好ましくは10〜200nmである。無機層は複数のサブレイヤーから成る積層構造であってもよい。この場合、各サブレイヤーが同じ組成であっても異なる組成であってもよい。また、上述したとおり、米国公開特許2004−46497号明細書に開示してあるように有機ポリマー層との界面が明確で無く、組成が膜厚方向で連続的に変化する層であってもよい。

【0059】

本発明の有機薄層太陽電池の厚さは、50μm〜1mmであることが好ましく、100μm〜500μmであることがより好ましい。

【0060】

本発明の有機薄層太陽電池を用いて太陽電池モジュールを作製する場合、濱川圭弘著、太陽光発電、最新の技術とシステム(出版:株式会社 シーエムシー)等の記載を参酌することができる。

【実施例】

【0061】

以下に実施例を挙げて本発明をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り、適宜、変更することができる。従って、本発明の範囲は以下に示す具体例に限定されるものではない。

【0062】

〔実施例1−1〕

<透明導電フィルムの作製>

(1.銅細線を導電層とする導電メッシュを備えたフィルムの作製)

易接着層が塗布された厚さ100μmのポリエチレンナフタレート(PEN)フィルム基材12に、厚さ3μmの銅箔をエポキシ系接着剤で貼り合わせた。次いで、この銅箔をパターンエッチングし、線幅15μm、ピッチ300μmの導電メッシュ14を形成することで、導電メッシュ14を備えたプラスチックフィルム基材12を作製した。導電メッシュ14の開口率は90%である。

【0063】

(2.親水性ポリマー層の形成)

この導電メッシュ14を有するプラスチックフィルム基材12の表面を酸素プラズマで処理したのち、ポリエチレングリコールジアクリレートの2−ブタノン溶液を開口部膜厚が2.5μmとなるようにバー塗布し、乾燥して塗膜を形成した。この塗膜を、酸素濃度50ppm以下の雰囲気下にて、加速電圧:125kV、吸収線量:40kGyの電子ビームを照射して、重合反応を引き起こし、塗膜内に架橋構造を形成させるとともに塗膜を硬化させることで、開口部に親水性ポリマー層16を形成した。これにより、銅細線部と開口部との段差が埋まり、表面平滑性が向上した。

【0064】

(3.導電性ポリマー層の形成)

次に、酸素プラズマ処理して導電メッシュ14を構成する銅細線表面上にわずかに堆積した親水性ポリマー層16を分解除去すると共に、表面全体を親水化した。導電メッシュ14と親水性ポリマー層16とを含む積層体表面における水の接触角を測定したところ10度以下であり表面が親水性であることが確認された。

表面に、ポリエチレンジオキシチオフェン・ポリスチレンスルホン酸(略称:PEDOT−PSS)の水分散物(H.C.シュタルク社製、クレビオスP)を塗布した。次に、このフィルムを130℃で10分加熱乾燥して、導電性ポリマー層18を形成し、本発明の透明導電フィルム(A)とした。このとき、導電性ポリマー層18の膜厚は50nmであった。

【0065】

<透明導電フィルムの評価>

(1.表面抵抗の測定)

透明導電フィルム(A)の表面抵抗率を、三菱化学(株)低抵抗率計ロレスターGP/ASPプローブを用いて、JIS7194に従い測定したところ、0.5Ω/sq以下であった。

(2.光透過率の測定)

日立製作所製、U−3000分光光度計を用いて光透過率を測定したところ、波長400−800nmの平均で71%の透過率を示した。このことにより優れた光透過性を有することが確認された。

【0066】

〔実施例1−2〕

親水性ポリマー層16の形成に用いた、ポリエチレングリコールジアクリレートの2−ブタノン溶液に代えて、ポリビニルアルコール(クラレ、PVA105)の10%水溶液を用いて、これをバー塗布した以外は実施例1−1と同様にして、本発明の透明導電フイルム(A−2)を作製した。この透明導電性フィルム(A−2)を、実施例1−1と同様に評価したところ、実施例1−1の透明導電性フィルム(A)と同様のレベルの、低抵抗かつ、優れた光透過性を有する透明導電フィルムが得られた。

【0067】

〔実施例1−3〕

導電メッシュを形成するための厚さ3μmの銅箔に代えて、厚さ7μmの銅箔を用い、、親水性ポリマー層16を形成するためのポリエチレングリコールジアクリレートの厚みを5μmとした以外は、実施例1−1と同様にして本発明の透明導電フイルム(A−3)を作製した。この透明導電性フィルム(A−3)を、実施例1−1と同様に評価したところ、実施例1−1の透明導電性フィルム(A)と同様のレベルの、低抵抗かつ、優れた光透過性を有する透明導電フィルムが得られた。

〔実施例1−4〕

導電性ポリマー層18の形成に用いたPEDOT−PSSに代えて、ポリピロールの5質量%水溶液(アルドリッチ社製、製品番号482552)を用いる以外は、実施例1−1と同様にして本発明の透明導電フイルム(A−4)を作製した。この透明導電性フィルム(A−4)を、実施例1−1と同様に評価したところ、実施例1−1の透明導電性フィルム(A)と同様のレベルの、低抵抗かつ、優れた光透過性を有する透明導電フィルムが得られた。

【0068】

〔比較例1〕

<透明導電フィルムの作製>

実施例1−1と同様にして、銅細線を導電層とする導電メッシュ14を備えたプラスチックフィルム基材12を作製した。その後、開口部において、実施例1−1の如き親水性ポリマー層の形成を行うことなく、表面を酸素プラズマ処理した。

その後、PEDOT−PSSの水分散物(H.C.シュタルク社製、クレビオスP)を膜厚2.5μmとなるように塗布して導電性ポリマー層を形成した。その結果、導電メッシュの開口部に導電性ポリマー層が形成されてなる比較例1の透明導電フィルム(B)を得た。

<透明導電フィルムの評価>

得られた透明導電フィルム(B)について、実施例1−1と同様の評価を行った。

その結果、表面抵抗率は0.5Ω/sq以下であった。

また、透明導電フィルム(B)の光透過率を測定したところ、波長400−800nmの平均で光透過率が46%であった。開口部に膜厚2.5μmの導電性ポリマー層を形成した比較例1では、十分な光透過性が得られないことがわかる。

【0069】

〔比較例2〕

実施例1−1と同様にして、銅細線を導電層とする導電メッシュ14を備えたプラスチックフィルム基材12を作製した。次に、開口部における親水性ポリマー層の形成に用いたポリエチレングリコールジアクリレートに代えて、疎水性のポリマーである1,12−ドデカンジオールジアクリレートを用いる以外は、実施例1−1と同様の方法で導電メッシュ14の開口部にポリマー層を形成し、実施例1−1と同様にして表面を酸素プラズマ処理した。酸素プラズマ処理後の表面の水の接触角は20度より大きく、実施例1−1の場合と比較して表面親水性が低かった。

その後、実施例1−1と同様にして、PEDOT−PSSの水分散物(H.C.シュタルク社製、クレビオスP)を塗布して導電性ポリマー層を形成しようとしたところ、表面が塗布液をはじいてしまい、均一に塗布することができず、均一な膜厚の導電性ポリマー層が形成されなかった。

次に、実施例1−1におけるポリエチレングリコールジアクリレートを、ポリエステル樹脂に変えて、同様の実験を行ったところ、上記同様、PEDOT−PSSの水分散物(H.C.シュタルク社製、クレビオスP)塗布工程で、塗布液がはじいてしまい、均一に塗布することができず、均一な膜厚の導電性ポリマー層が形成されなかった。

【0070】

以上の結果より、本発明の透明導電フィルムは、表面抵抗が低く、すなわち導電性が高く、かつ、光透過率が高いことがわかる。

【0071】

〔実施例2〕

<有機薄膜太陽電池の作製>

以下の手順に従い、図3に示す構成を有する有機薄膜太陽電池を作製した。まず、実施例1−1で得られた本発明の透明導電フィルム(A)10上に真空蒸着法にて以下の化合物層を順次蒸着した。

(第1層:正孔輸送層21)

亜鉛フタロシアニン:膜厚40nm

(第2層:電子輸送層22)

フラーレンC60(フロンティアカーボン社製:ナノムパープル):膜厚40nm

(第3層:励起子拡散防止層23)

バソクプロイン:膜厚6nm

(第4層:誘電体層24)

フッ化リチウム:膜厚0.5nm

【0072】

この上に、アルミニウムを100nm蒸着して負極25とし、有機薄膜太陽電池とした。

その上に保護層26として厚さ0.2μm窒化珪素膜と厚さ0.4μm酸化珪素膜を、平行平板CVD法によって交互に6層積層した。これにより保護層を有する有機薄膜太陽電池(2A)を得た。作製した太陽電池素子の有効領域は2cm角、有効面積は4cm2である。

【0073】

〔比較例3〕

実施例2で用いた透明導電フィルム(A)に代えて、表面抵抗値10Ω/sqのITO付きガラス基板を用いた以外は、実施例2と同様にして比較例3の有機薄膜太陽電池(2B−1)を得た。

〔比較例4〕

実施例2で用いた透明導電フィルム(A)に代えて、比較例1で作製した透明導電フイルム(B)を用いた以外は、実施例2と同様にして比較例4の有機薄膜太陽電池(2B−2)を得た。

【0074】

〔実施例3〕

<有機薄膜太陽電池の作製>

以下の手順に従い、有機薄膜太陽電池を作製した。まず、実施例1−1で得られた本発明の透明導電フィルム(A)上に真空蒸着法にて以下の化合物層を順次蒸着した。

(第1層)

亜鉛フタロシアニン層:膜厚15nm

(第2層)

亜鉛フタロシアニンとフラーレンC60の1:1共蒸着層:膜厚50nm

(第3層)

フラーレンC60層:膜厚15nm

(第4層)

バソクプロイン:膜厚6nm

(第5層)

フッ化リチウム:膜厚0.5nm

【0075】

このように、実施例3の有機薄膜太陽電池は、図3に示す構成のうち、電子輸送層22が、亜鉛フタロシアニンとフラーレンC60の1:1共蒸着層と、フラーレンC60層と、の重層構造である層構成を有する。

この上に、アルミニウムを100nm蒸着して負極とし、有機薄膜太陽電池とした。

その上に保護層として厚さ0.2μm窒化珪素膜と厚さ0.4μm酸化珪素膜を、平行平板CVD法によって交互に6層積層した。これにより保護層を有する有機薄膜太陽電池(3A)を得た。作製した有機薄膜太陽電池の有効領域は2cm角、有効面積は4cm2である。

【0076】

〔比較例5〕

実施例3で用いた透明導電フィルム(A)に代えて、表面抵抗値10Ω/sqのITO付きガラス基板を用いた以外は、実施例3と同様にして比較例5の有機薄膜太陽電池(3B)を得た。

【0077】

〔実施例4〕

以下の手順に従い、図4に示す構成を有する有機薄膜太陽電池を作製した。まず、実施例1−1で得られた本発明の透明導電フィルム(A)10上に光電変換層(混合有機層)31及び負極25を設置した。

<光電変換層の塗布>

P3HT(ポリ−3−ヘキシルチオフェン、Lisicon SP−001(商品名)、メルク社製)20mg、及び、PCBM([6,6]−phenyl C61−butyric acid methyl ester、ナノムスペクトラE−100H(商品名)、フロンティアカーボン社製)14mgをクロロベンゼン1mlに溶解させ、光電変換層塗布液とした。窒素で置換したグローブボックス内にて、光電変換塗布液を前記透明導電フィルム(A)10上にスピンコートし、乾燥して光電変換層31を形成した。スピンコーターの回転速度は2000rpm、乾燥膜厚は90nmであった。

<負極の蒸着>

実施例3と同様の方法でアルミニウムを蒸着して負極25を形成した。

<アニール>

試料をグローブボックスに戻し、ホットプレートを用いて130℃で15分間加熱して、有機薄膜太陽電池(4A)を完成させた。

【0078】

〔比較例6〕

実施例4で用いた透明導電フィルム(A)に代えて、表面抵抗値10Ω/sqのITO付きガラス基板を用いた以外は、実施例4と同様にして比較例6の有機薄膜太陽電池(4B)を得た。

【0079】

実施例2〜4及び比較例3〜5にて得られた有機薄膜太陽電池を、ペクセルテクノロジーズ社L12型ソーラシミュレーターを用いて、AM1.5、100mW/cm2の模擬太陽光を照射しながら、ソースメジャーユニット(SMU2400型、KEITHLEY社製)を用いて電圧範囲−0.1Vから0.7Vにて、電流値を測定した。得られた電流電圧特性をペクセルテクノロジーズ社I−Vカーブアナライザーを用いて評価し、特性パラメーターを算出した。測定結果を下記表1に示す。

【0080】

【表1】

【0081】

表面抵抗が0.5Ω/sq以下である本発明の透明導電フィルム(A)を用いた有機薄膜太陽電池(2A,3A,4A)は、表面抵抗が10Ω/sqであるITO付き透明導電ガラス用いた比較例の有機薄膜太陽電池(2B−1、3B、4B)、及び、光透過率が46%である比較用透明導電フイルム(B)を用いた比較例の有機薄膜太陽電池(2B−2)に比べて変換効率が高いことがわかる。

【特許請求の範囲】

【請求項1】

支持体上に、厚み1μm以上10μm以下の導電メッシュと、該導電メッシュの開口部に位置する親水性ポリマー層と、該導電メッシュと該親水性ポリマー層との表面を覆うように設けられた導電性ポリマー層と、を有する透明導電フィルム。

【請求項2】

前記導電メッシュの厚みが2μm以上8μm以下である請求項1に記載の透明導電フィルム。

【請求項3】

前記導電メッシュが銅製である請求項1又は請求項2に記載の透明導電フィルム。

【請求項4】

前記親水性ポリマー層が、架橋構造を有する請求項1から請求項3のいずれか1項に記載の透明導電フィルム。

【請求項5】

前記親水性ポリマー層が、親水性多官能アクリレートモノマーを重合させて得られるポリマーを主成分として含む請求項1から請求項4のいずれか1項に記載の透明導電フィルム。

【請求項6】

前記親水性ポリマー層の膜厚が、前記導電メッシュの厚み以下である請求項1から請求項5のいずれか1項に記載の透明導電フィルム。

【請求項7】

前記導電性ポリマー層が、ドープされたポリチオフェン誘導体を含有する請求項1から請求項6のいずれか1項に記載の透明導電フィルム。

【請求項8】

前記ドープされたポリチオフェン誘導体が、ドープされたポリエチレンジオキシチオフェンである請求項7に記載の透明導電フィルム。

【請求項9】

請求項1から請求項8のいずれか1項に記載の透明導電フィルムを第一電極とし、該第一電極上に、少なくとも光電変換層と、第二電極と、を備える有機薄膜太陽電池。

【請求項10】

支持体上に、厚み1μm以上10μm以下の導電メッシュを設置する工程、

該導電メッシュの開口部に親水性ポリマーを塗布してなる親水性ポリマー層を形成する工程、

導電メッシュ上に堆積した親水性ポリマー層を除去する工程、

及び、導電メッシュと親水性ポリマー層との表面に、導電性ポリマー層を形成する工程、を含む透明導電フィルムの製造方法。

【請求項1】

支持体上に、厚み1μm以上10μm以下の導電メッシュと、該導電メッシュの開口部に位置する親水性ポリマー層と、該導電メッシュと該親水性ポリマー層との表面を覆うように設けられた導電性ポリマー層と、を有する透明導電フィルム。

【請求項2】

前記導電メッシュの厚みが2μm以上8μm以下である請求項1に記載の透明導電フィルム。

【請求項3】

前記導電メッシュが銅製である請求項1又は請求項2に記載の透明導電フィルム。

【請求項4】

前記親水性ポリマー層が、架橋構造を有する請求項1から請求項3のいずれか1項に記載の透明導電フィルム。

【請求項5】

前記親水性ポリマー層が、親水性多官能アクリレートモノマーを重合させて得られるポリマーを主成分として含む請求項1から請求項4のいずれか1項に記載の透明導電フィルム。

【請求項6】

前記親水性ポリマー層の膜厚が、前記導電メッシュの厚み以下である請求項1から請求項5のいずれか1項に記載の透明導電フィルム。

【請求項7】

前記導電性ポリマー層が、ドープされたポリチオフェン誘導体を含有する請求項1から請求項6のいずれか1項に記載の透明導電フィルム。

【請求項8】

前記ドープされたポリチオフェン誘導体が、ドープされたポリエチレンジオキシチオフェンである請求項7に記載の透明導電フィルム。

【請求項9】

請求項1から請求項8のいずれか1項に記載の透明導電フィルムを第一電極とし、該第一電極上に、少なくとも光電変換層と、第二電極と、を備える有機薄膜太陽電池。

【請求項10】

支持体上に、厚み1μm以上10μm以下の導電メッシュを設置する工程、

該導電メッシュの開口部に親水性ポリマーを塗布してなる親水性ポリマー層を形成する工程、

導電メッシュ上に堆積した親水性ポリマー層を除去する工程、

及び、導電メッシュと親水性ポリマー層との表面に、導電性ポリマー層を形成する工程、を含む透明導電フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−155155(P2011−155155A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16043(P2010−16043)

【出願日】平成22年1月27日(2010.1.27)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月27日(2010.1.27)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]