透明導電性の薄膜形成方法及びその薄膜形成装置

【課題】形成環境前真空槽と、該真空槽へ不活性ガス及び酸素ガスのプロセスガスを導入し、ターゲットスパッタリング法のITO膜を形成する形成環境真空槽とを備え、有機膜を形成した透明基材を、形成環境前真空槽と、形成環境真空槽内とその順に導入し、透明導電性の薄膜形成方法において、装置の増設等や加温による方法に頼ることなく、また真空槽内への持込む水分ガス量の影響を受けにくい、カラーフィルタのITO膜形成に適した透明導電性の薄膜形成方法及びその薄膜形成装置を提供することである。

【解決手段】形成環境前真空槽は、形成環境真空槽内のガス圧の1/100桁の圧力まで減圧し、ITO膜の形成環境まで水分を除去したあとに、形成環境前真空槽内へ、不活性ガス及び酸素ガスを導入し、形成環境真空槽内のガス圧にしたあと、透明基材を加温することなく、ITO膜を形成することを特徴とする透明導電性の薄膜形成方法。

【解決手段】形成環境前真空槽は、形成環境真空槽内のガス圧の1/100桁の圧力まで減圧し、ITO膜の形成環境まで水分を除去したあとに、形成環境前真空槽内へ、不活性ガス及び酸素ガスを導入し、形成環境真空槽内のガス圧にしたあと、透明基材を加温することなく、ITO膜を形成することを特徴とする透明導電性の薄膜形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色部からなる有機膜を形成した透明基材上に、スパッタリング法により、金属酸化物からなる透明導電性の薄膜形成方法及びその薄膜形成装置、特に酸化インジウム膜(以下ITO膜と記す)をスパッタリング法による液晶カラーディスプレイ用カラーフィルタの透明導電性薄膜形成の製造プロセスに最適な透明導電性の薄膜形成方法及びその薄膜形成装置に関する。

【背景技術】

【0002】

従来、液晶カラーディスプレイ用カラーフィルタ(以下カラーフィルタと記す)のITO膜の形成では、薄膜形成装置の枚葉式インラインスパッタリング装置を使用することが一般的である。その枚葉式インラインスパッタリング装置は、装置トレイ上に着色部からなる有機膜を形成した透明基材(以下カラーフィルタ基材と記す)を大気圧下より所定の中真空圧領域まで排気可能な第一真空槽と、所定の中真空圧領域から所定の高真空圧領域まで排気可能で不活性ガス及び酸素ガスを導入可能な第二真空槽と、該所定の高真空圧領域まで排気可能で、且つ不活性ガス及び酸素ガスを導入しながら、スパッタリングターゲットを高電位に維持することで導電性薄膜を形成する第三真空槽と、所定の中真空領域から所定の高真空領域まで排気可能で不活性ガス及び酸素ガスを導入可能な第四真空槽と、大気圧下へ取り出し可能な所定の中真空圧領域まで排気可能な第五真空槽とに分割された真空槽を持つ構造の装置である。

【0003】

従来のカラーフィルタ基材の枚葉式インラインスパッタリング装置を用いた透明導電性の薄膜形成方法を説明する。カラーフィルタ基材を装置トレイ上に載置し、薄膜形成パターンを型取ったメタルマスク等を用いて固定したあと、装置投入側より順に装置内へ投入する。装置内では、カラーフィルタ基材は、第一真空槽から、第二真空槽/第三真空槽/第四真空槽から、第五真空槽へと移動して、透明導電性の薄膜を形成したカラーフィルタ基材(以下カラーフィルタと記す)が装置搬出側より順に装置外へ搬出される。

【0004】

前記第二真空槽では、ITO膜の形成環境前真空槽であり、高真空圧の領域は0.01〜0.03Paが一般的である。

【0005】

前記第三真空槽は、ITO膜の形成環境真空槽であり、0.001Pa以上の高真空領域まで排気した真空層内へ、不活性ガス及び酸素ガス、例えばAr(アルゴンガス)を導入しながら、高真空圧の領域が0.6Pa近傍領域まで増圧とすることが一般的である。前記ITO膜の形成環境真空槽では、DCマグネトロンスパッタリング方式のターゲットに高電位荷電して、スパッタリング方式により導電性薄膜を形成する。

【0006】

前記枚葉式インラインスパッタリング装置により形成したカラーフィルタのITO膜において、透過率や抵抗値などのITO膜の品質特性が要求されており、これらの品質特性を高品位で、且つ安定に維持するために、真空槽内、特に第三真空槽内における水分量(水分ガス圧)を最適なITO膜の形成環境である真空圧まで軽減することが必要である。

【0007】

第三真空槽内における水分ガス圧の確認手段として、槽内にガス分析器を設置し、水分ガス圧の監視を行うなどの方法が用いられている。この方法では、ITO膜特性を維持するためのプロセス条件としての管理でないため、より直接的で、簡便な管理方法が必要と考えられている。

【0008】

また、ITO膜の形成環境真空槽である第三真空槽に、最適なITO膜の形成環境真空

槽に含まれる水分ガスの許容量を超える水分ガスが存在することにより、該条件下で形成されたITO膜の品質特性が悪化し、同時に物理的特性も劣化、例えば全体的に抵抗値が高くなる、若しくはその分布が悪くなる問題となっている。

【0009】

品質特性が高品位で、且つ安定したITO膜を形成するために、種々の対策が提案されている。例えば、装置トレイやメタルマスク等の表面から堆積物を除去し清浄化するメンテナンス方法により、第三真空槽内に水分ガスの持ち込み量を抑制する。例えば、主として、第三真空槽内から堆積物を除去し清浄化する定期のメンテナンスなどを実施する事により各々の真空槽内に残留する水分ガス量を抑制する処置を一般的に実施している。さらに、近年の枚葉式インラインスパッタリング装置では、前記の第二真空槽と第三真空槽との間に、第二真空槽と同じ高真空圧領域まで排気可能な真空槽を増設することによって、カラーフィルタ基材の第二真空槽の滞留時間がさらに延長され、装置トレイ等及びカラーフィルタ基材の水分ガス量の第三真空槽内への持ち込み量を抑制する処置も実施している。また、第三真空槽内では、カラーフィルタ基材を100℃近傍まで加熱しながら、ITO膜を形成することにより、第三真空槽内に残留する水分ガス量を抑制する処置も実施している。上述した抑制の処置により、真空槽内へ持ち込む水分ガス量と、真空槽内に残留する水分ガス量とを抑制することにより、第三真空槽内の水分ガスを削減し、ITO膜を形成する方法が実施されている。

【0010】

しかし、前記の処置、又は方法では、真空槽の増設、又は、加温の手段の追加等が必要となり、装置の大幅な改造、又は装置仕様の変更となり、装置の大型化を伴い、装置費用の増加となる問題がある。メンテナンスの作業時間が増加する問題もある。

【0011】

一方、液晶カラーディスプレイ側からの高品質化の要求等により、カラーフィルタ基材の着色部からなる有機膜となるレジスト材料の多様化、又は多品種レジストの積層など、その構成や形状の微細化及び複雑化から、または、レジスト塗布量も増加する傾向にあり、従来の単層有機膜に比べ、カラーフィルタ基材の多様化した有機膜による真空槽内へ持ち込む水分ガス量も増加する傾向が顕著となっている。

【0012】

以下に公知文献を記す。

【特許文献1】特開2000−243160号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の課題は、透明導電性の薄膜のITO膜を形成する方法において、その装置の増設等の真空槽の構成や加温による方法に頼ることなく、また多様化した有機膜による真空槽内への持込む水分ガス量の影響を受けにくい、カラーフィルタのITO膜をスパッタリングにより形成する透明導電性の薄膜形成方法及びその透明導電性の薄膜形成に適した薄膜形成装置を提供することである。

【課題を解決するための手段】

【0014】

本発明の請求項1に係る発明は、不活性ガス及び酸素ガスのプロセスガスを導入可能な、酸化インジウム膜の形成環境となる真空槽内へ導入する前の形成環境前真空槽(以下形成環境前真空槽と記す)と、不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、スパッタリング法により酸化インジウム膜を形成する酸化インジウム膜の形成環境である形成環境真空槽(以下形成環境真空槽と記す)とを備え、複数の着色部からなる有機膜を形成した透明基材を、前記形成環境前真空槽と前記形成環境真空槽とに、その順に導入し、酸化インジウム膜を形成する透明導電性の薄膜形成方法において、前記形成環境前真空槽へ、酸化インジウム膜形成対象となる透明基材を導入後に、

透明基材を加温することなく、前記形成環境真空槽内のガス圧の1/100桁の圧力まで減圧し、その後、形成環境真空槽内へ導入するプロセスガスを用いて、形成環境真空槽内と同じガス圧へ調整したあと、透明基材を形成環境真空槽へ導入し、酸化インジウム膜を形成することを特徴とする透明導電性の薄膜形成方法である。

【0015】

本発明の請求項2に係る発明は、不活性ガス及び酸素ガスのプロセスガスを導入可能な形成環境前真空槽と、不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、スパッタリング法により透明導電性の薄膜を形成する形成環境真空槽とを備え、複数の着色部からなる有機膜を形成した透明基材を、装置投入側の真空層から、形成環境前真空槽と、形成環境真空槽と、その順に導入し、透明導電性の薄膜を形成する薄膜形成装置において、透明基材を加温することなく、形成環境真空槽内のガス圧の1/100桁の圧力まで減圧後に、不活性ガス及び酸素ガスを導入して、形成環境真空槽内と同じガス圧へ調整可能な、形成環境前真空槽を装備したことを特徴とする透明導電性の薄膜形成装置である。

【発明の効果】

【0016】

本発明の請求項1の方法によれば、真空槽内への持込水分ガスの影響を受けにくく、低抵抗で、ITO膜品質も良好な、ITO膜を形成できる方法を提供することができる。

【0017】

本発明の請求項2の方法によれば、真空槽内への持込水分ガスの影響を受けにくく、低抵抗で、ITO膜品質も良好な、ITO膜を形成できる薄膜形成装置を提供することができる。

【発明を実施するための最良の形態】

【0018】

本発明の透明導電性の薄膜形成方法及びその薄膜形成装置の一実施形態に基づいて以下説明する。

【0019】

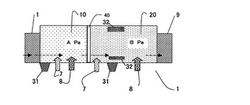

本発明の透明導電性の薄膜形成方法について説明する。図1は、透明導電性の薄膜のITO膜の形成方法を説明する図面である。

【0020】

図1では、形成環境前真空槽10の真空圧は、APaとした。形成環境真空槽20の真空圧は、BPaとした。図1の左側にITO膜の形成環境前真空槽10と、右側に形成環境真空槽20がある。形成環境前真空槽10と形成環境真空槽20は、所定の高真空圧領域、例えばAPaの真空圧まで、所定時間内に排気可能であり、不活性ガス及び酸素ガスのプロセスガスを導入可能な真空槽である。また、形成環境真空槽20は、前記APaの高真空圧領域から、不活性ガス及び酸素ガスのプロセスガスを導入しながらBPaまで増圧し、スパッタリングターゲットを高電位に維持することで導電性薄膜を形成する真空槽で、例えば、BPaの真空圧の形成環境真空槽20である。図左側に基材投入口の装置投入側1があり、反対側に、搬出口の搬出側9がある。

【0021】

図1は、本発明の透明導電性の薄膜の形成する工程である。図左の装置投入側1があり、装置トレイ上に、複数の着色部からなる有機膜を形成した透明基材の有機膜面を上にして載置し、その上にメタルマスク等を介して固定する。最初に、装置投入側1に投入する。次の工程では、透明基材を形成環境前真空槽10へ移動し、形成環境前真空槽内で透明基材や装置トレイなどのガスを発散する処理を行う。前記形成環境前真空槽10では、透明基材に含まれるガスを発散するため、形成環境真空槽20内のガス圧の1/100桁の圧力まで減圧した高真空領域に維持できる真空ポンプ31が装備されている。本発明では、高真空領域で透明基板を処理する工程を設けて、透明基板等の水分を除去する方法を採用した。次の段階では、不活性ガス及び酸素ガスのプロセスガスを用いて、形成環境前真空槽内の圧力を形成環境真空槽のガス圧と同じとし、形成環境真空槽内20へ移動し、次

の工程では、酸素供給口7及びアルゴンガス供給口9より、不活性ガス及び酸素ガスのプロセスガスを常時導入して、ターゲットを用いて、カソード32を起動させスパッタリング法により酸化インジウム膜を形成する。次の工程では、装置搬出側7へ移動し、装置外へ搬出する。

【0022】

本発明のITO膜形成方法では、形成環境前真空槽10の真空圧、例えばAPaの真空圧は、形成環境真空槽20の真空圧、例えばBPaの真空圧の1/100桁まで減圧する方法である。すなわち、

A=a×10-x(Pa)

B=b×10-y(Pa)

x,yは、自然数

a,bは、同桁の実数

とした場合、

x=y+2

となるように真空圧を減圧し、調整した。

【0023】

本発明のITO膜形成方法では、形成環境前真空槽10は、APaの真空圧まで減圧したあと、Arガス及び酸素ガスを供給して、形成環境真空槽20、例えばBPaの真空圧まで増圧し、扉40を開け、形成環境真空槽20において、スパッタリングターゲットへ荷電し、DCマグネトロンスパッタリングによりITO膜を形成する方法である。

【0024】

本発明のITO膜形成方法では、装置内のカラーフィルタ基材は、形成環境前真空槽10に移動して、所定の圧力まで放置する。カラーフィルタ基材は、(1/100)×BPaの真空に晒されて、包含する、主として水分ガスを発散させるため、カラーフィルタ基材の水分ガス量が大幅に削減される。本発明の真空圧について説明する。形成環境前真空槽10では、0.0005〜0.008Pa程度の高真空圧下において、装置トレイ上のカラーフィルタ基材を所定の圧力まで、例えば、真空ポンプ等の排気速度に依存する、若しくは排気時間に依存する方法で、水分ガスを発散させる。

【0025】

次に、形成環境真空槽20へ移動する。形成環境真空槽20において、該形成環境前真空槽内へ、Arガス及び酸素ガスなどのプロセスガスを供給しながら、BPaまで増圧して、形成環境真空槽20の環境に形成したあと、DCマグネトロンスパッタリングによりITO膜の形成する。本発明の真空圧について説明する。形成環境真空槽20では、0.05〜0.8Pa程度の真空圧下において、プラズマ状態を形成し、ITO膜の形成するためのスパッタリングを行い所定のITO膜を形成することが好ましい。

【0026】

次に、上記の本発明方法により、低抵抗で、ITO膜品質も良好な、ITO膜を形成できる。なお、カラーフィルタ基材の装置内の移動は、図左側より図右側へ所定の時間間隔毎に移動する逐次送りで、各々の形成環境前真空槽10と、形成環境真空槽20との前方及び後方には自動開閉の扉40により、各々真空槽10、20遮断する構造である。

【0027】

本発明の透明導電性の薄膜形成方法では、ITO膜の形成の対象は、複数の着色部からなる有機膜を形成した透明な基材であればよく、例えばガラスやフイルム基材がある。本説明では、ITO膜の形成のカラーフィルタを説明したが、これに限定するものではない。

【0028】

次に、本発明の薄膜形成装置について説明する。図2は、透明導電性の薄膜のITO膜の形成する実施例のを枚葉式インラインパッタリング装置を説明する図面である。

【0029】

図2左より、装置投入側1/第一真空槽2/形成環境前真空槽である第二真空槽3と/

形成環境前真空槽内へ各々の供給口7,8から酸素ガス及び不活性ガスのプロセスガスを導入して、ターゲットを用いて、スパッタリング法により酸化インジウム膜を形成する形成環境真空槽である第三真空槽4と/第四真空槽5/第五真空槽6/装置搬出側/の構造からなる透明導電性の薄膜形成装置である。透明基材を、装置投入側から、第一真空槽〜第二真空槽、第三真空槽〜第五真空槽6と、装置搬出側9とその順に真空槽内に導入し、透明導電性の薄膜形成を形成する枚葉式インラインパッタリング装置である。前記第二真空槽内3のガス圧は第三真空槽4のガス圧の1/100桁の圧力まで減圧した。

【0030】

図2の枚葉式インラインパッタリング装置30は、カラーフィルタ基材を装置トレイ上に載置し、メタルマスク等を用いて固定したあと、装置投入側1より順に装置内へ投入する。装置内では、第一真空槽2から、第二真空槽3/第三真空槽4/第四真空槽5から、第五真空槽6へと移動して、透明導電性の薄膜を形成したカラーフィルタが装置搬出側9より順に装置外へ搬出される。前記第二真空槽3は、形成環境前真空槽10であり、装置トレイ上のカラーフィルタ基材を形成環境前真空槽へ移動後に、水分ガス圧を0.007Paまで発散した。また、前記第三真空槽4は、形成環境真空槽20であり、0.6Pa近傍の真空圧下において、プラズマ状態を形成し、膜厚1400Åに設定し、シート抵抗値を20Ω/□のITO膜を形成するためのスパッタリングを行った。

【0031】

本発明の実施例1〜4を以下に説明する。カラーフィルタ基材は、ガラスであり、そのサイズは、680mm×880mm×0.7mmを使用、同一の複数の着色部からなる有機膜を形成したものを使用した。

【実施例1】

【0032】

図2の枚葉式インラインスパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の形成条件により、基材送り速度を600mm/分で前記カラーフィルタ基材上にITO膜を形成した。

【0033】

実施例1では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/100桁、すなわち、0.007Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定し、第三真空槽4の真空圧が0.6Paとして、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルAとした。

【0034】

実施例2〜4は、比較例である。

【実施例2】

【0035】

図2の枚葉式インラインパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の比較例とした形成条件により、基材送り速度を600mm/分で前記カラーフィルタ基材上にITO膜を形成した。

【0036】

実施例2では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/10桁、すなわち、0.015Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定とし、第三真空槽4の真空圧が0.6Paと、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルBとした。

【実施例3】

【0037】

図2の枚葉式インラインパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の比較例とした形成条件により、基材送り速度を600mm/分で前記カラーフィルタ

基材上にITO膜を形成した。

【0038】

実施例3では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/10桁、且つ実施例2より低真空とした。すなわち、0.03Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定とし、第三真空槽4の真空圧が0.6Paと、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルCとした。

【実施例4】

【0039】

図2の枚葉式インラインパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の比較例とした形成条件により、基材送り速度を400mm/分の低速度に変更して、前記カラーフィルタ基材上にITO膜を形成した。

【0040】

実施例4では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/10桁、且つ実施例2より低真空とした。すなわち、0.03Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定とし、第三真空槽4の真空圧が0.6Paと、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルDとした。すなわち、実施例3の条件から基材送り速度のみを400mm/分の低速度に変更した条件である。以下に、その条件の実測値を表に示す。

【0041】

【表1】

なお、成膜条件のうち、第二、第三真空槽の真空圧は、各真空層の実測値である。

【0042】

前記圧力の測定は、第二真空槽の圧力は、第二真空槽の上側中央に、第三真空槽の圧力は、第三真空槽の入口側と出口側の、上側中央に取り付けた、校正済の圧力計を用いた。

【0043】

実施例1〜4の各々、サンプルA、サンプルB、サンプルC、サンプルDのカラーフィルタのITO膜を内部の評価方法に従って計測した。抵抗値の測定では、面内の同一個所9ポイントで測定し、その平均値をその結果とした。ITO膜の膜厚は、基材送り方向に面内3ポイントで測定し、その平均値をその結果とした。測定結果は下記に表2に記す。

【0044】

【表2】

なお、結果は、平均値で示した。

【0045】

本発明のITO膜形成方法の実施例1と、従来のITO膜形成方法の実施例2〜4とを比較し、評価を検討した。実施例1では、第二真空槽3の真空到達圧力が、実施例2,3に比べて、高真空に減圧されたことにより、その抵抗値が低下する傾向になり、改善する傾向が示され、この真空到達圧力の減圧加減を管理することにより、第三真空槽4の水分ガス圧が削減され、より好適なITO膜の品質を持つITO膜を形成できることを示せた。

【0046】

実施例4では、従来の条件から、第二真空槽3内の滞留時間を33%程度延長したことにより、その抵抗値が低下する傾向になり、改善する傾向が示された。しかし、この方法では、設備の生産性が大幅に低下する逆の効果が発生する。以上のように、実施例1では、設備の生産性を犠牲にすることなく、ITO膜の高品質を持つITO膜を形成できることが評価された。

【図面の簡単な説明】

【0047】

【図1】本発明の透明導電性の薄膜のITO膜の形成方法を説明する図面である。

【図2】本発明の透明導電性の薄膜のITO膜を形成する実施例に用いた枚葉式インラインパッタリング装置を説明する図面である。

【符号の説明】

【0048】

1…装置投入側

2…第一真空槽

3…第二真空槽

4…第三真空槽

5…第四真空槽

6…第五真空槽

7…酸素供給口

8…アルゴンガス(Arガス)供給口

9…装置搬出側

10…(ITO膜の形成環境となる真空槽内へ導入する前の)形成環境前真空槽

20…(ITO膜の形成環境である)形成環境真空槽

30…枚葉枚葉式インラインパッタリング装置

31…真空ポンプ

32…カソード

【技術分野】

【0001】

本発明は、着色部からなる有機膜を形成した透明基材上に、スパッタリング法により、金属酸化物からなる透明導電性の薄膜形成方法及びその薄膜形成装置、特に酸化インジウム膜(以下ITO膜と記す)をスパッタリング法による液晶カラーディスプレイ用カラーフィルタの透明導電性薄膜形成の製造プロセスに最適な透明導電性の薄膜形成方法及びその薄膜形成装置に関する。

【背景技術】

【0002】

従来、液晶カラーディスプレイ用カラーフィルタ(以下カラーフィルタと記す)のITO膜の形成では、薄膜形成装置の枚葉式インラインスパッタリング装置を使用することが一般的である。その枚葉式インラインスパッタリング装置は、装置トレイ上に着色部からなる有機膜を形成した透明基材(以下カラーフィルタ基材と記す)を大気圧下より所定の中真空圧領域まで排気可能な第一真空槽と、所定の中真空圧領域から所定の高真空圧領域まで排気可能で不活性ガス及び酸素ガスを導入可能な第二真空槽と、該所定の高真空圧領域まで排気可能で、且つ不活性ガス及び酸素ガスを導入しながら、スパッタリングターゲットを高電位に維持することで導電性薄膜を形成する第三真空槽と、所定の中真空領域から所定の高真空領域まで排気可能で不活性ガス及び酸素ガスを導入可能な第四真空槽と、大気圧下へ取り出し可能な所定の中真空圧領域まで排気可能な第五真空槽とに分割された真空槽を持つ構造の装置である。

【0003】

従来のカラーフィルタ基材の枚葉式インラインスパッタリング装置を用いた透明導電性の薄膜形成方法を説明する。カラーフィルタ基材を装置トレイ上に載置し、薄膜形成パターンを型取ったメタルマスク等を用いて固定したあと、装置投入側より順に装置内へ投入する。装置内では、カラーフィルタ基材は、第一真空槽から、第二真空槽/第三真空槽/第四真空槽から、第五真空槽へと移動して、透明導電性の薄膜を形成したカラーフィルタ基材(以下カラーフィルタと記す)が装置搬出側より順に装置外へ搬出される。

【0004】

前記第二真空槽では、ITO膜の形成環境前真空槽であり、高真空圧の領域は0.01〜0.03Paが一般的である。

【0005】

前記第三真空槽は、ITO膜の形成環境真空槽であり、0.001Pa以上の高真空領域まで排気した真空層内へ、不活性ガス及び酸素ガス、例えばAr(アルゴンガス)を導入しながら、高真空圧の領域が0.6Pa近傍領域まで増圧とすることが一般的である。前記ITO膜の形成環境真空槽では、DCマグネトロンスパッタリング方式のターゲットに高電位荷電して、スパッタリング方式により導電性薄膜を形成する。

【0006】

前記枚葉式インラインスパッタリング装置により形成したカラーフィルタのITO膜において、透過率や抵抗値などのITO膜の品質特性が要求されており、これらの品質特性を高品位で、且つ安定に維持するために、真空槽内、特に第三真空槽内における水分量(水分ガス圧)を最適なITO膜の形成環境である真空圧まで軽減することが必要である。

【0007】

第三真空槽内における水分ガス圧の確認手段として、槽内にガス分析器を設置し、水分ガス圧の監視を行うなどの方法が用いられている。この方法では、ITO膜特性を維持するためのプロセス条件としての管理でないため、より直接的で、簡便な管理方法が必要と考えられている。

【0008】

また、ITO膜の形成環境真空槽である第三真空槽に、最適なITO膜の形成環境真空

槽に含まれる水分ガスの許容量を超える水分ガスが存在することにより、該条件下で形成されたITO膜の品質特性が悪化し、同時に物理的特性も劣化、例えば全体的に抵抗値が高くなる、若しくはその分布が悪くなる問題となっている。

【0009】

品質特性が高品位で、且つ安定したITO膜を形成するために、種々の対策が提案されている。例えば、装置トレイやメタルマスク等の表面から堆積物を除去し清浄化するメンテナンス方法により、第三真空槽内に水分ガスの持ち込み量を抑制する。例えば、主として、第三真空槽内から堆積物を除去し清浄化する定期のメンテナンスなどを実施する事により各々の真空槽内に残留する水分ガス量を抑制する処置を一般的に実施している。さらに、近年の枚葉式インラインスパッタリング装置では、前記の第二真空槽と第三真空槽との間に、第二真空槽と同じ高真空圧領域まで排気可能な真空槽を増設することによって、カラーフィルタ基材の第二真空槽の滞留時間がさらに延長され、装置トレイ等及びカラーフィルタ基材の水分ガス量の第三真空槽内への持ち込み量を抑制する処置も実施している。また、第三真空槽内では、カラーフィルタ基材を100℃近傍まで加熱しながら、ITO膜を形成することにより、第三真空槽内に残留する水分ガス量を抑制する処置も実施している。上述した抑制の処置により、真空槽内へ持ち込む水分ガス量と、真空槽内に残留する水分ガス量とを抑制することにより、第三真空槽内の水分ガスを削減し、ITO膜を形成する方法が実施されている。

【0010】

しかし、前記の処置、又は方法では、真空槽の増設、又は、加温の手段の追加等が必要となり、装置の大幅な改造、又は装置仕様の変更となり、装置の大型化を伴い、装置費用の増加となる問題がある。メンテナンスの作業時間が増加する問題もある。

【0011】

一方、液晶カラーディスプレイ側からの高品質化の要求等により、カラーフィルタ基材の着色部からなる有機膜となるレジスト材料の多様化、又は多品種レジストの積層など、その構成や形状の微細化及び複雑化から、または、レジスト塗布量も増加する傾向にあり、従来の単層有機膜に比べ、カラーフィルタ基材の多様化した有機膜による真空槽内へ持ち込む水分ガス量も増加する傾向が顕著となっている。

【0012】

以下に公知文献を記す。

【特許文献1】特開2000−243160号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の課題は、透明導電性の薄膜のITO膜を形成する方法において、その装置の増設等の真空槽の構成や加温による方法に頼ることなく、また多様化した有機膜による真空槽内への持込む水分ガス量の影響を受けにくい、カラーフィルタのITO膜をスパッタリングにより形成する透明導電性の薄膜形成方法及びその透明導電性の薄膜形成に適した薄膜形成装置を提供することである。

【課題を解決するための手段】

【0014】

本発明の請求項1に係る発明は、不活性ガス及び酸素ガスのプロセスガスを導入可能な、酸化インジウム膜の形成環境となる真空槽内へ導入する前の形成環境前真空槽(以下形成環境前真空槽と記す)と、不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、スパッタリング法により酸化インジウム膜を形成する酸化インジウム膜の形成環境である形成環境真空槽(以下形成環境真空槽と記す)とを備え、複数の着色部からなる有機膜を形成した透明基材を、前記形成環境前真空槽と前記形成環境真空槽とに、その順に導入し、酸化インジウム膜を形成する透明導電性の薄膜形成方法において、前記形成環境前真空槽へ、酸化インジウム膜形成対象となる透明基材を導入後に、

透明基材を加温することなく、前記形成環境真空槽内のガス圧の1/100桁の圧力まで減圧し、その後、形成環境真空槽内へ導入するプロセスガスを用いて、形成環境真空槽内と同じガス圧へ調整したあと、透明基材を形成環境真空槽へ導入し、酸化インジウム膜を形成することを特徴とする透明導電性の薄膜形成方法である。

【0015】

本発明の請求項2に係る発明は、不活性ガス及び酸素ガスのプロセスガスを導入可能な形成環境前真空槽と、不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、スパッタリング法により透明導電性の薄膜を形成する形成環境真空槽とを備え、複数の着色部からなる有機膜を形成した透明基材を、装置投入側の真空層から、形成環境前真空槽と、形成環境真空槽と、その順に導入し、透明導電性の薄膜を形成する薄膜形成装置において、透明基材を加温することなく、形成環境真空槽内のガス圧の1/100桁の圧力まで減圧後に、不活性ガス及び酸素ガスを導入して、形成環境真空槽内と同じガス圧へ調整可能な、形成環境前真空槽を装備したことを特徴とする透明導電性の薄膜形成装置である。

【発明の効果】

【0016】

本発明の請求項1の方法によれば、真空槽内への持込水分ガスの影響を受けにくく、低抵抗で、ITO膜品質も良好な、ITO膜を形成できる方法を提供することができる。

【0017】

本発明の請求項2の方法によれば、真空槽内への持込水分ガスの影響を受けにくく、低抵抗で、ITO膜品質も良好な、ITO膜を形成できる薄膜形成装置を提供することができる。

【発明を実施するための最良の形態】

【0018】

本発明の透明導電性の薄膜形成方法及びその薄膜形成装置の一実施形態に基づいて以下説明する。

【0019】

本発明の透明導電性の薄膜形成方法について説明する。図1は、透明導電性の薄膜のITO膜の形成方法を説明する図面である。

【0020】

図1では、形成環境前真空槽10の真空圧は、APaとした。形成環境真空槽20の真空圧は、BPaとした。図1の左側にITO膜の形成環境前真空槽10と、右側に形成環境真空槽20がある。形成環境前真空槽10と形成環境真空槽20は、所定の高真空圧領域、例えばAPaの真空圧まで、所定時間内に排気可能であり、不活性ガス及び酸素ガスのプロセスガスを導入可能な真空槽である。また、形成環境真空槽20は、前記APaの高真空圧領域から、不活性ガス及び酸素ガスのプロセスガスを導入しながらBPaまで増圧し、スパッタリングターゲットを高電位に維持することで導電性薄膜を形成する真空槽で、例えば、BPaの真空圧の形成環境真空槽20である。図左側に基材投入口の装置投入側1があり、反対側に、搬出口の搬出側9がある。

【0021】

図1は、本発明の透明導電性の薄膜の形成する工程である。図左の装置投入側1があり、装置トレイ上に、複数の着色部からなる有機膜を形成した透明基材の有機膜面を上にして載置し、その上にメタルマスク等を介して固定する。最初に、装置投入側1に投入する。次の工程では、透明基材を形成環境前真空槽10へ移動し、形成環境前真空槽内で透明基材や装置トレイなどのガスを発散する処理を行う。前記形成環境前真空槽10では、透明基材に含まれるガスを発散するため、形成環境真空槽20内のガス圧の1/100桁の圧力まで減圧した高真空領域に維持できる真空ポンプ31が装備されている。本発明では、高真空領域で透明基板を処理する工程を設けて、透明基板等の水分を除去する方法を採用した。次の段階では、不活性ガス及び酸素ガスのプロセスガスを用いて、形成環境前真空槽内の圧力を形成環境真空槽のガス圧と同じとし、形成環境真空槽内20へ移動し、次

の工程では、酸素供給口7及びアルゴンガス供給口9より、不活性ガス及び酸素ガスのプロセスガスを常時導入して、ターゲットを用いて、カソード32を起動させスパッタリング法により酸化インジウム膜を形成する。次の工程では、装置搬出側7へ移動し、装置外へ搬出する。

【0022】

本発明のITO膜形成方法では、形成環境前真空槽10の真空圧、例えばAPaの真空圧は、形成環境真空槽20の真空圧、例えばBPaの真空圧の1/100桁まで減圧する方法である。すなわち、

A=a×10-x(Pa)

B=b×10-y(Pa)

x,yは、自然数

a,bは、同桁の実数

とした場合、

x=y+2

となるように真空圧を減圧し、調整した。

【0023】

本発明のITO膜形成方法では、形成環境前真空槽10は、APaの真空圧まで減圧したあと、Arガス及び酸素ガスを供給して、形成環境真空槽20、例えばBPaの真空圧まで増圧し、扉40を開け、形成環境真空槽20において、スパッタリングターゲットへ荷電し、DCマグネトロンスパッタリングによりITO膜を形成する方法である。

【0024】

本発明のITO膜形成方法では、装置内のカラーフィルタ基材は、形成環境前真空槽10に移動して、所定の圧力まで放置する。カラーフィルタ基材は、(1/100)×BPaの真空に晒されて、包含する、主として水分ガスを発散させるため、カラーフィルタ基材の水分ガス量が大幅に削減される。本発明の真空圧について説明する。形成環境前真空槽10では、0.0005〜0.008Pa程度の高真空圧下において、装置トレイ上のカラーフィルタ基材を所定の圧力まで、例えば、真空ポンプ等の排気速度に依存する、若しくは排気時間に依存する方法で、水分ガスを発散させる。

【0025】

次に、形成環境真空槽20へ移動する。形成環境真空槽20において、該形成環境前真空槽内へ、Arガス及び酸素ガスなどのプロセスガスを供給しながら、BPaまで増圧して、形成環境真空槽20の環境に形成したあと、DCマグネトロンスパッタリングによりITO膜の形成する。本発明の真空圧について説明する。形成環境真空槽20では、0.05〜0.8Pa程度の真空圧下において、プラズマ状態を形成し、ITO膜の形成するためのスパッタリングを行い所定のITO膜を形成することが好ましい。

【0026】

次に、上記の本発明方法により、低抵抗で、ITO膜品質も良好な、ITO膜を形成できる。なお、カラーフィルタ基材の装置内の移動は、図左側より図右側へ所定の時間間隔毎に移動する逐次送りで、各々の形成環境前真空槽10と、形成環境真空槽20との前方及び後方には自動開閉の扉40により、各々真空槽10、20遮断する構造である。

【0027】

本発明の透明導電性の薄膜形成方法では、ITO膜の形成の対象は、複数の着色部からなる有機膜を形成した透明な基材であればよく、例えばガラスやフイルム基材がある。本説明では、ITO膜の形成のカラーフィルタを説明したが、これに限定するものではない。

【0028】

次に、本発明の薄膜形成装置について説明する。図2は、透明導電性の薄膜のITO膜の形成する実施例のを枚葉式インラインパッタリング装置を説明する図面である。

【0029】

図2左より、装置投入側1/第一真空槽2/形成環境前真空槽である第二真空槽3と/

形成環境前真空槽内へ各々の供給口7,8から酸素ガス及び不活性ガスのプロセスガスを導入して、ターゲットを用いて、スパッタリング法により酸化インジウム膜を形成する形成環境真空槽である第三真空槽4と/第四真空槽5/第五真空槽6/装置搬出側/の構造からなる透明導電性の薄膜形成装置である。透明基材を、装置投入側から、第一真空槽〜第二真空槽、第三真空槽〜第五真空槽6と、装置搬出側9とその順に真空槽内に導入し、透明導電性の薄膜形成を形成する枚葉式インラインパッタリング装置である。前記第二真空槽内3のガス圧は第三真空槽4のガス圧の1/100桁の圧力まで減圧した。

【0030】

図2の枚葉式インラインパッタリング装置30は、カラーフィルタ基材を装置トレイ上に載置し、メタルマスク等を用いて固定したあと、装置投入側1より順に装置内へ投入する。装置内では、第一真空槽2から、第二真空槽3/第三真空槽4/第四真空槽5から、第五真空槽6へと移動して、透明導電性の薄膜を形成したカラーフィルタが装置搬出側9より順に装置外へ搬出される。前記第二真空槽3は、形成環境前真空槽10であり、装置トレイ上のカラーフィルタ基材を形成環境前真空槽へ移動後に、水分ガス圧を0.007Paまで発散した。また、前記第三真空槽4は、形成環境真空槽20であり、0.6Pa近傍の真空圧下において、プラズマ状態を形成し、膜厚1400Åに設定し、シート抵抗値を20Ω/□のITO膜を形成するためのスパッタリングを行った。

【0031】

本発明の実施例1〜4を以下に説明する。カラーフィルタ基材は、ガラスであり、そのサイズは、680mm×880mm×0.7mmを使用、同一の複数の着色部からなる有機膜を形成したものを使用した。

【実施例1】

【0032】

図2の枚葉式インラインスパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の形成条件により、基材送り速度を600mm/分で前記カラーフィルタ基材上にITO膜を形成した。

【0033】

実施例1では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/100桁、すなわち、0.007Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定し、第三真空槽4の真空圧が0.6Paとして、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルAとした。

【0034】

実施例2〜4は、比較例である。

【実施例2】

【0035】

図2の枚葉式インラインパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の比較例とした形成条件により、基材送り速度を600mm/分で前記カラーフィルタ基材上にITO膜を形成した。

【0036】

実施例2では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/10桁、すなわち、0.015Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定とし、第三真空槽4の真空圧が0.6Paと、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルBとした。

【実施例3】

【0037】

図2の枚葉式インラインパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の比較例とした形成条件により、基材送り速度を600mm/分で前記カラーフィルタ

基材上にITO膜を形成した。

【0038】

実施例3では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/10桁、且つ実施例2より低真空とした。すなわち、0.03Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定とし、第三真空槽4の真空圧が0.6Paと、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルCとした。

【実施例4】

【0039】

図2の枚葉式インラインパッタリング装置を用いて、本発明の透明導電性の薄膜形成方法の比較例とした形成条件により、基材送り速度を400mm/分の低速度に変更して、前記カラーフィルタ基材上にITO膜を形成した。

【0040】

実施例4では、第二真空槽3におけるトレイ移動後の到達真空圧を、第三真空槽4内の真空圧の1/10桁、且つ実施例2より低真空とした。すなわち、0.03Paとなる到達圧力とした。第三真空槽4は、形成環境真空槽20であり、ITO膜厚さは1400Åに設定とし、第三真空槽4の真空圧が0.6Paと、抵抗値と相関のある酸素供給条件を厳守して、抵抗値が最も低い品質を示す酸素供給条件でカラーフィルタ基材上にITO膜を形成し、サンプルDとした。すなわち、実施例3の条件から基材送り速度のみを400mm/分の低速度に変更した条件である。以下に、その条件の実測値を表に示す。

【0041】

【表1】

なお、成膜条件のうち、第二、第三真空槽の真空圧は、各真空層の実測値である。

【0042】

前記圧力の測定は、第二真空槽の圧力は、第二真空槽の上側中央に、第三真空槽の圧力は、第三真空槽の入口側と出口側の、上側中央に取り付けた、校正済の圧力計を用いた。

【0043】

実施例1〜4の各々、サンプルA、サンプルB、サンプルC、サンプルDのカラーフィルタのITO膜を内部の評価方法に従って計測した。抵抗値の測定では、面内の同一個所9ポイントで測定し、その平均値をその結果とした。ITO膜の膜厚は、基材送り方向に面内3ポイントで測定し、その平均値をその結果とした。測定結果は下記に表2に記す。

【0044】

【表2】

なお、結果は、平均値で示した。

【0045】

本発明のITO膜形成方法の実施例1と、従来のITO膜形成方法の実施例2〜4とを比較し、評価を検討した。実施例1では、第二真空槽3の真空到達圧力が、実施例2,3に比べて、高真空に減圧されたことにより、その抵抗値が低下する傾向になり、改善する傾向が示され、この真空到達圧力の減圧加減を管理することにより、第三真空槽4の水分ガス圧が削減され、より好適なITO膜の品質を持つITO膜を形成できることを示せた。

【0046】

実施例4では、従来の条件から、第二真空槽3内の滞留時間を33%程度延長したことにより、その抵抗値が低下する傾向になり、改善する傾向が示された。しかし、この方法では、設備の生産性が大幅に低下する逆の効果が発生する。以上のように、実施例1では、設備の生産性を犠牲にすることなく、ITO膜の高品質を持つITO膜を形成できることが評価された。

【図面の簡単な説明】

【0047】

【図1】本発明の透明導電性の薄膜のITO膜の形成方法を説明する図面である。

【図2】本発明の透明導電性の薄膜のITO膜を形成する実施例に用いた枚葉式インラインパッタリング装置を説明する図面である。

【符号の説明】

【0048】

1…装置投入側

2…第一真空槽

3…第二真空槽

4…第三真空槽

5…第四真空槽

6…第五真空槽

7…酸素供給口

8…アルゴンガス(Arガス)供給口

9…装置搬出側

10…(ITO膜の形成環境となる真空槽内へ導入する前の)形成環境前真空槽

20…(ITO膜の形成環境である)形成環境真空槽

30…枚葉枚葉式インラインパッタリング装置

31…真空ポンプ

32…カソード

【特許請求の範囲】

【請求項1】

不活性ガス及び酸素ガスのプロセスガスを導入可能な、

酸化インジウム膜の形成環境となる真空槽内へ導入する前の形成環境前真空槽(以下形成環境前真空槽と記す)と、

不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、

スパッタリング法により酸化インジウム膜を形成する酸化インジウム膜の形成環境である形成環境真空槽(以下形成環境真空槽と記す)とを備え、

複数の着色部からなる有機膜を形成した透明基材を、

前記形成環境前真空槽と前記形成環境真空槽とに、その順に導入し、酸化インジウム膜を形成する透明導電性の薄膜形成方法において、

前記形成環境前真空槽へ、

酸化インジウム膜形成対象となる透明基材を導入後に、

透明基材を加温することなく、

前記形成環境真空槽内のガス圧の1/100桁の圧力まで減圧し、

その後、

形成環境真空槽内へ導入するプロセスガスを用いて、

形成環境真空槽内と同じガス圧へ調整したあと、

透明基材を形成環境真空槽へ導入し、

酸化インジウム膜を形成することを特徴とする透明導電性の薄膜形成方法。

【請求項2】

不活性ガス及び酸素ガスのプロセスガスを導入可能な

形成環境前真空槽と、

不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、

スパッタリング法により透明導電性の薄膜

を形成する形成環境真空槽とを備え、

複数の着色部からなる有機膜を形成した透明基材を、

装置投入側の真空層から、

形成環境前真空槽と、

形成環境真空槽と、

その順に導入し、

透明導電性の薄膜を形成する薄膜形成装置において、

透明基材を加温することなく、

形成環境真空槽内のガス圧の1/100桁の圧力まで減圧後に、

不活性ガス及び酸素ガスを導入して、

形成環境真空槽内と同じガス圧へ

調整可能な、

形成環境前真空槽を装備したことを特徴とする透明導電性の薄膜形成装置。

【請求項1】

不活性ガス及び酸素ガスのプロセスガスを導入可能な、

酸化インジウム膜の形成環境となる真空槽内へ導入する前の形成環境前真空槽(以下形成環境前真空槽と記す)と、

不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、

スパッタリング法により酸化インジウム膜を形成する酸化インジウム膜の形成環境である形成環境真空槽(以下形成環境真空槽と記す)とを備え、

複数の着色部からなる有機膜を形成した透明基材を、

前記形成環境前真空槽と前記形成環境真空槽とに、その順に導入し、酸化インジウム膜を形成する透明導電性の薄膜形成方法において、

前記形成環境前真空槽へ、

酸化インジウム膜形成対象となる透明基材を導入後に、

透明基材を加温することなく、

前記形成環境真空槽内のガス圧の1/100桁の圧力まで減圧し、

その後、

形成環境真空槽内へ導入するプロセスガスを用いて、

形成環境真空槽内と同じガス圧へ調整したあと、

透明基材を形成環境真空槽へ導入し、

酸化インジウム膜を形成することを特徴とする透明導電性の薄膜形成方法。

【請求項2】

不活性ガス及び酸素ガスのプロセスガスを導入可能な

形成環境前真空槽と、

不活性ガス及び酸素ガスのプロセスガスを導入しながらターゲットを用いて、

スパッタリング法により透明導電性の薄膜

を形成する形成環境真空槽とを備え、

複数の着色部からなる有機膜を形成した透明基材を、

装置投入側の真空層から、

形成環境前真空槽と、

形成環境真空槽と、

その順に導入し、

透明導電性の薄膜を形成する薄膜形成装置において、

透明基材を加温することなく、

形成環境真空槽内のガス圧の1/100桁の圧力まで減圧後に、

不活性ガス及び酸素ガスを導入して、

形成環境真空槽内と同じガス圧へ

調整可能な、

形成環境前真空槽を装備したことを特徴とする透明導電性の薄膜形成装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−344542(P2006−344542A)

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願番号】特願2005−170591(P2005−170591)

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成18年12月21日(2006.12.21)

【国際特許分類】

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]