透明導電性フィルムおよび製造方法

【課題】透明導電体層のパターン部が目立たず、視認性が良好な、多層構造の透明導電性フィルムおよびその製造方法を提供する。

【解決手段】透明導電性フィルム1は、基材11と反射率調節層12とを有する積層体10と、積層体10の両面に積層されたハードコート層13と、ハードコート層13の少なくとも一方にさらに積層された透明誘電体層14と、透明誘電体層14にさらに積層された透明導電体層15とを備える。基材11は、高分子樹脂で形成される。反射率調節層12は、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成される。ハードコート層13は、硬化性樹脂で形成される。透明誘電体層14は、無機物で形成され、1.30〜1.50の屈折率を有する。透明導電体層15は、無機酸化物で形成され、パターン化されるとともに、1.9〜2.2の屈折率を有する。

【解決手段】透明導電性フィルム1は、基材11と反射率調節層12とを有する積層体10と、積層体10の両面に積層されたハードコート層13と、ハードコート層13の少なくとも一方にさらに積層された透明誘電体層14と、透明誘電体層14にさらに積層された透明導電体層15とを備える。基材11は、高分子樹脂で形成される。反射率調節層12は、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成される。ハードコート層13は、硬化性樹脂で形成される。透明誘電体層14は、無機物で形成され、1.30〜1.50の屈折率を有する。透明導電体層15は、無機酸化物で形成され、パターン化されるとともに、1.9〜2.2の屈折率を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電性フィルムに関し、特に、透明プラスチックフィルムで形成された基材に反射率を調節するハードコート層を積層し、この積層体の両面にハードコート層、片面または両面に透明誘電体層、透明導電体層をこの順で積層した透明導電性フィルムおよびその製造方法に関する。

【背景技術】

【0002】

透明なプラスチックフィルムの基材上に透明でかつ導電性の薄膜を積層した透明導電性フィルムは、その導電性を利用した用途、例えば液晶ディスプレイといったフラットパネルや、スマートフォンやカーナビゲーションおよびデジタルカメラなどに搭載されるタッチパネルに広く使用されている。

【0003】

タッチパネルには、位置検出の方式により、光学式、超音波式、電磁誘導式、静電容量式、抵抗膜式などがある。抵抗膜式のタッチパネルは、上部フィルムと下部ガラス基板の対抗する面に透明導電体層(酸化インジウム錫(以下、「ITO」と略記する。))を形成し、ドットスペーサーを介して貼り合わせた構造となっている。上部フィルムを押すことで、対向ガラス基板上の透明導電体層(ITO)と上部フィルムの有する透明導電体層(ITO)が、ドットスペーサーがないポイントで導通し位置を決定している。そのため、ドットスペーサーやITOの強度低下による寿命が問題となる。一方で、静電容量式のタッチパネルは、基材上にパターニングされた透明導電体層を有し、指などでタッチすることにより、指が持つ静電容量を検出し、タッチによる設置点とパターニングされた透明導電体層との抵抗値に変化が生じ、2次元の位置情報を正確に検出する。その構造のため、可動部分がないことが特徴であり、信頼性が高く、高寿命であり、透明度などの光学的な特徴に優れている。

【0004】

上記のとおりタッチパネルでは、入力位置を検出するために、透明導電性フィルムの透明導電体層等に所定のパターニング(パターン化)をする場合がある。しかし、パターニングによりパターン部(透明導電体層等の有る部分)と非パターン部(透明導電体層等の除去されたパターン開口部分)の光学特性が明確となり、表示素子として見栄えが悪くなるおそれがある。特に、静電容量式のタッチパネルにおいては、透明導電体層が表示部の前面に形成されるため、透明導電体層をパターニングした場合にも見栄えがよいものが求められる。

【0005】

従来の透明導電性フィルムとしては、導電層形成フィルムと、導電層と、導電層形成フィルムと導電層との間に形成された金属酸化物からなるアンダーコート層(導電性を有するものを除く)と、前記アンダーコート層と導電層形成フィルムとの間に形成された前記金属酸化物に含まれる単一の金属元素又は前記金属酸化物に含まれる少なくとも1種を含む2種以上の金属元素の合金からなる金属層を備えた透明導電性フィルムがある(特許文献1、段落0007)。具体例として、PETフィルムの片側の面に、厚みが1nmの珪素層、厚みが60nmの酸化亜鉛−酸化錫層、厚みが45nmの酸化珪素層、次いで厚みが30nmのITO層が順に積層された構成が開示されている(例えば、特許文献1参照。)。

【0006】

また、他の透明導電性フィルムとしては、透明プラスチックフィルムの一面上に、少なくとも高屈折率層と低屈折率層と透明導電性層とが設けられた透明導電性フィルムであって、透明プラスチックフィルムの他の一面にハードコート層が設けられ、透明プラスチックフィルムと高屈折率層との間にハードコート層が設けられた透明導電性フィルムがある(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−197035号公報

【特許文献2】特開平11−286066号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの透明導電性フィルムを静電容量式のタッチパネルに用いた場合に、透明導電体層(上記文献での導電層・透明導電性層)をパターン化すると、得られるパターン部が目立ってしまうといった不具合があった。

そこで、本発明は、透明導電体層からなるパターン部が目立たず、視認性が良好な、多層構造の透明導電性フィルムおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討を行った。その結果、透明導電性フィルムの反射率調節層、ハードコート層、透明誘電体層、透明導電体層において、パターン部に入射した光の反射率と非パターン部に入射した光の反射率とを近似させることや、各層の厚み(膜厚)や屈折率を最適化することにより、パターン部と非パターン部との光学特性の差が抑制されることを見出し、本発明を完成させた。

【0010】

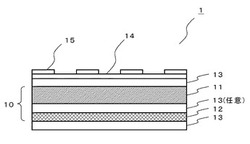

本発明の第1の態様に係る透明導電性フィルムは、例えば図1に示すように、基材11と反射率調節層12とを有する積層体10と、積層体10の両面に積層されたハードコート層13と、ハードコート層13の少なくとも一方にさらに積層された透明誘電体層14と、透明誘電体層14にさらに積層された透明導電体層15とを備える、透明導電性フィルム1であり、基材11が、高分子樹脂で形成されており、反射率調節層12が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、ハードコート層13が、硬化性樹脂で形成されており、透明誘電体層14が、無機物で形成され、1.30〜1.50の屈折率を有しており、透明導電体層15が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する。

なお、エッチング等により透明導電体層に所定の形状を形成することをパターン化といい、このパターン化によって形成される無機酸化物の層をパターン部という。また、透明導電性フィルムは、透明導電体層を有する部分(パターン部:P)と、透明導電体層を有しない部分(非パターン部:NP)とを備える。

【0011】

このように構成すると、透明誘電体層および透明導電体層のそれぞれが適切な屈折率を有するために、反射率が調節され、パターン部が目立たず、視認性が良好な透明導電性フィルムを得ることができる。さらに、反射率調節層は、重合性液晶化合物とカイラル剤を成分とする硬化性組成物で形成されているため、重合性液晶化合物とカイラル剤の種類や量を調整することにより、選択的に反射する波長を変えることができ、透明導電体層のパターン部と非パターン部で反射率差の調節が容易にできる。その結果、透明導電体層に形成されたパターン部を見えづらく(ほとんど見えなく)することができる。また、ハードコート層は硬化性樹脂で形成されているため、製造工程中の熱処理等により、高分子樹脂で形成された基材からオリゴマー等の低分子物質が溶出するのを防ぎ、透明誘電体層への影響を抑制することができる。

【0012】

本発明の第2の態様に係る透明導電性フィルムは、上記本発明の第1の態様に係る透明導電性フィルムにおいて、例えば図5に示すように、積層体10は、基材11の一方の面の側に反射率調節層12を有し、他方の面の側にさらに反射率調節層12を有する。

【0013】

このように構成すると、2層(複数)の反射率調節層12を有し、硬化性組成物の成分である重合性液晶化合物とカイラル剤を異なる種類や量に変えることができる。それにより、反射率調節層が単層のときと比べ、選択的に反射する波長を複数にすることが可能となり、選択する波長の範囲を広げることができる。その結果、透明導電体層のパターン部と非パターン部での反射率差の調節を、反射率調節層が単層のときより精密に制御することができる。

【0014】

本発明の第3の態様に係る透明導電性フィルムは、上記本発明の第1の態様または第2の態様に係る透明導電性フィルムにおいて、反射率調節層12は、透明導電体層15のパターン部に入射した光の反射率R(0)と透明導電体層15の非パターン部に入射した光の反射率R(1)を、下記式(I)を満たすように近似させる。

|R(0)−R(1)|≦2.0% ・・・(I)

【0015】

このように構成すると、透明導電体層のパターン部に入射した光の反射率と透明導電体層の非パターン部に入射した光の反射率とを近似させ、反射率の差を適切な範囲内にすることにより、パターン部が目立たず、視認性が良好な透明導電性フィルムを得ることができる。

【0016】

本発明の第4の態様に係る透明導電性フィルムは、上記本発明の第1〜第3のいずれか1の態様に係る透明導電性フィルムにおいて、基材11と反射率調節層12との間にさらにハードコート層13を備える。

【0017】

このように構成すると、基材の両面にハードコート層が積層されるため、熱処理時における高分子樹脂で形成された基材の低分子成分(オリゴマー等)の溶出や、基材の変形(例えばカール等)を抑制することができる。さらに、1工程で基材の両面にハードコート層を積層することができるため、製造も容易である。

【0018】

本発明の第5の態様に係る透明導電性フィルムは、上記本発明の第1〜第4のいずれか1の態様に係る透明導電性フィルムにおいて、基材11は、2〜250μmの膜厚を有し、反射率調節層12は、0.1〜5μmの膜厚を有し、ハードコート層13は、0.5〜6μmの膜厚を有し、透明誘電体層14は、10〜50nmの膜厚を有し、透明導電体層15は、10〜40nmの膜厚を有する。

【0019】

このように構成すると、基材、反射率調節層、ハードコート層、透明誘電体層および透明導電体層のそれぞれが適切な膜厚を有するために、反射率がさらに調節され、パターン部が目立たず、視認性が良好な透明導電性フィルムを得ることができる。

【0020】

本発明の第6の態様に係る透明導電性フィルムは、上記本発明の第1〜第5のいずれか1の態様に係る透明導電性フィルムにおいて、基材11を形成する高分子樹脂は、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロースおよびポリカーボネートからなる群から選ばれた少なくとも1種であり、反射率調節層12を形成する硬化性組成物は、紫外線硬化性組成物であり、ハードコート層13を形成する硬化性樹脂は、紫外線硬化性樹脂であり、透明誘電体層14を形成する無機物は、酸化珪素(SiO2)であり、透明導電体層15を形成する無機酸化物は、酸化インジウム錫、酸化インジウム亜鉛、ガリウム添加酸化亜鉛およびアルミニウム添加酸化亜鉛からなる群から選ばれた少なくとも1種である。

【0021】

このように構成すると、透明誘電体層14が、耐酸性の高い二酸化珪素で形成されるため、透明導電体層15を酸溶液等によりエッチングしてパターン化する場合に、ハードコート層13の劣化を防ぐことができる。

【0022】

本発明の第7の態様に係る画像表示装置は、上記本発明の第1〜第6のいずれか1の態様に係る透明導電性フィルムを有するタッチパネルと、前記タッチパネルを画面上に設置した画像パネルとを備える。

【0023】

このように構成すると、タッチパネルが、透明導電体層のパターン部が目立たない透明導電性フィルムを備えているため、画像パネルの表示の視認性を向上させた画像表示装置を得ることができる。

【0024】

本発明の第8の態様に係る透明導電性フィルムの製造方法は、基材11と反射率調節層12とを有する積層体10を製造する工程と、積層体10の両面にハードコート層13を積層する工程と、ハードコート層13の少なくとも一方にさらに透明誘電体層14を積層する工程と、透明誘電体層14にさらに透明導電体層15を積層する工程とを備える、透明導電性フィルムの製造方法であり、基材11が、高分子樹脂で形成されており、反射率調節層12が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、ハードコート層13が、硬化性樹脂で形成されており、透明誘電体層14が、無機物で形成され、1.30〜1.50の屈折率を有しており、透明導電体層15が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する。

【0025】

このように構成すると、透明誘電体層および透明導電体層のそれぞれが適切な屈折率を有し、反射率調節層を設けることにより、透明導電体層のパターン部と非パターン部との反射率が近似されることで、パターン部が目立たず、視認性が良好な透明導電性フィルムの製造方法となる。さらに、反射率調節層は、重合性液晶化合物とカイラル剤を成分とする硬化性組成物で形成されるため、重合性液晶化合物とカイラル剤の種類や量を調整することで、選択的に反射する波長を変えることができ、パターン部と非パターン部での反射率差の調節が容易に可能となる。また、反射率調節層は硬化性組成物で形成され、ハードコート層は硬化性樹脂で形成されるため、製造工程中の熱処理等により、高分子樹脂で形成された基材からオリゴマー等の低分子物質が溶出するのを防ぎ、透明誘電体層への影響を抑制することができる。

【発明の効果】

【0026】

本発明の透明導電性フィルムは、透明導電体層、透明誘電体層、ハードコート層、さらに成分である重合性液晶化合物とカイラル剤の種類や量を調整可能な反射率調節層により、透明導電体層に施されたパターン部を目立たなくすることができる。そのため、視認性が良好な、多層構造の透明導電性フィルムを得ることができる。

【図面の簡単な説明】

【0027】

【図1】多層に構成された透明導電性フィルム1の層構成を示す概略図である。

【図2】(a)および(b)は、透明導電体層に形成するパターン部の一例を示す図である。

【図3】多層に構成された透明導電性フィルム2の層構成を示す概略図である。

【図4】多層に構成された透明導電性フィルム3の層構成を示す概略図である。

【図5】多層に構成された透明導電性フィルム4の層構成を示す概略図である。

【図6】多層に構成された透明導電性フィルム5の層構成を示す概略図である。

【図7】画像表示装置6の構成を示す概略図である。

【図8】透明導電性フィルムを製造する工程を示すフローチャートである。

【図9】実施例1〜4、比較例1〜2として用いた透明導電性フィルムの層構成を示す概略図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一または相当する部分には同一あるいは類似の符号を付し、重複した説明は省略する。また、本発明は、以下の実施の形態に制限されるものではない。

【0029】

[透明導電性フィルム1]

図1を参照して、本発明の第1の実施の形態に係る透明導電性フィルム1について説明する。なお、図1は多層に構成された透明導電性フィルム1の層構成を説明するものであり、各層の厚みは誇張されている。透明導電性フィルム1は、基材11と、反射率調節層12と、ハードコート層13と、透明誘電体層14と、透明導電体層15を備える。図1に示すように、基材11の一方の面(図1では基材11の下側)には、反射率調節層12が積層される。反射率調節層12が積層された基材11(すなわち積層体10)の両方の面には、ハードコート層13が積層される。ハードコート層13の一方の面の上にはさらに透明誘電体層14が積層される。透明誘電体層14上にはさらに透明導電体層15が積層される。このように、透明導電性フィルム1は多層に構成される。

【0030】

[基材11]

基材11には、フィルム状の高分子樹脂として透明性を有する各種のプラスチックフィルムを用いることができる。透明性を有するプラスチックフィルムの材料としては、例えば、ポリエステル系樹脂、アセテート系樹脂、ポリエーテルスルホン系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリオレフィン系樹脂、(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリアリレート系樹脂、ポリフェニレンサルファイド系樹脂、ノルボルネン系樹脂等の樹脂が挙げられる。具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、トリアセチルセルロース、ポリエーテルスルホン、ポリカーボネート、ポリアリレート、ポリエーテルエーテルケトン等が好ましい。なお、ポリエチレンテレフタレートおよびポリエチレンナフタレートは、機械的強度、寸法安定性、耐熱性、耐薬品性、光学特性等およびフィルム表面の平滑性やハンドリング性に優れているためより好ましい。ポリカーボネートは、透明性、耐衝撃性、耐熱性、寸法安定性、燃焼性に優れているためより好ましい。価格・入手の容易さをも考慮すると、ポリエチレンテレフタレートが特に好ましい。

【0031】

基材11の膜厚は、好ましくは2〜250μmであり、より好ましくは10〜200μmであり、特に好ましくは20〜190μmである。基材11の膜厚が2μm以上であると基材の機械的強度を維持でき、透明導電性フィルム1の透明導電体層15の形成およびパターン形成等の作業がし易い。また、膜厚が250μm以下であると、タッチパネルの厚みが厚くなり過ぎず、携帯電話や携帯音楽端末などのモバイル機器等に適する。

【0032】

基材11は、コロナ放電処理、火炎処理、紫外線照射処理、電子線照射処理、オゾン処理、グロー放電処理、スパッタリング処理などの表面活性化処理を施すことが好ましい。表面活性化処理により、この基材上に設けられる反射率調節層12やハードコート層13の基材11に対する密着性を向上させることができる。

【0033】

[反射率調節層12]

反射率調節層12は、基材11上に重合性液晶化合物とカイラル剤を成分とする硬化性組成物の塗布液を塗布し、得られた塗膜を硬化させることで形成される。硬化性組成物の積層には、溶媒に溶解させた組成物(塗布液)を均一にコーティングするウェットコーティング法を用いることが好ましい。ウェットコーティング法としては、グラビアコート法やダイコート法等を用いることができる。グラビアコート法は、表面に凸凹の彫刻加工が施されたグラビアロールを塗布液に浸し、グラビアロール表面の凸凹部に付着した塗布液をドクターブレードで掻き落とし凹部に液を貯めることで正確に計量し、基材に転移させる方式である。グラビアコート法により、低粘度の液を薄くコーティングすることができる。ダイコート法は、ダイと呼ばれる塗布用ヘッドから液を加圧して押出しながらコーティングする方式である。ダイコート法により、高精度なコーティングが可能となる。さらに、塗布時に液が外気に曝されないため、乾きによる塗布液の濃度変化などが起こりにくい。その他のウェットコーティング法としては、スピンコート法、バーコート法、リバースコート法、ロールコート法、スリットコート法、ディッピング法、スプレーコート法、キスコート法、リバースキスコート法、エアーナイフコート法、カーテンコート法、ロットコート法などを挙げることができる。積層する方法は、これらの方法から必要とする膜厚に応じて適宜選択することができる。さらに、ウェットコーティング法を用いることにより、毎分数十メートルのライン速度(例えば約20m/分)で積層できるため、大量に製造でき、生産効率を上げることができる。

【0034】

硬化後に反射率を調節する硬化性組成物を積層するための塗布液は、重合性液晶化合物とカイラル剤および必要に応じて各種添加剤や溶媒を混合することにより得られる。基材11に、重合性液晶化合物とカイラル剤を成分とする硬化性組成物で形成される反射率調節層12を設けているため、硬化性組成物により、基材11の光学干渉対策、カール対策、耐薬品性の付与、オリゴマーなどの低分子物質の析出防止を可能にする。

【0035】

(重合性液晶化合物)

重合性液晶化合物の具体例としては、式1〜式11の化合物を挙げることができる。

【化1】

【化2】

【化3】

【化4】

【化5】

【化6】

【化7】

【化8】

【化9】

【化10】

【化11】

【0036】

(カイラル剤)

本発明で用いられるカイラル剤としては、例えば1つあるいは2つ以上の不斉炭素を有する光学活性な部位を有する低分子化合物であり、キラルなアミン、キラルなスルフォキシド等のようにヘテロ原子上に不斉点がある化合物、またはクムレン、ビナフトール等の軸不斉を持つ化合物等が挙げられる。カイラル剤は主として、重合性液晶化合物がネマチック規則性に螺旋ピッチを誘起させる目的で用いられる。重合性液晶化合物と、溶液状態あるいは溶融状態において相溶し、ネマチック規則性をとりうる重合性液晶化合物の液晶性を損なうことなく、所望の螺旋ピッチを誘起できるものであれば、下記に示すカイラル剤としての低分子化合物の種類は特に限定されない。しかし、分子の両末端に重合性官能基があることが耐熱性のよい光学素子を得る上で好ましい。カイラル剤の具体例としては、式12〜式32の化合物を挙げることができる。なお、以下の化学式中の「*」は、不斉炭素を表す。

【化12】

【化13】

【化14】

【化15】

【化16】

【化17】

【化18】

【化19】

【化20】

【化21】

【化22】

【化23】

【化24】

【化25】

【化26】

【化27】

【化28】

【化29】

【化30】

【化31】

【化32】

本発明で用いられるカイラル剤は、特に限定されないが、少量でも重合性液晶化合物の配向に螺旋ピッチを誘発させる効果の大きなカイラル剤を選択することがコストアップとはならず好ましい。特に分子内に軸不斉を有する低分子化合物の使用が好ましい。

【0037】

カイラル剤の配合量の最適範囲は、螺旋ピッチ誘起能力、あるいは最終的に得ようとする反射率調節層に含まれる重合性液晶化合物のコレステリック規則性の程度などを考慮して適宜決めることができる。カイラル剤の配合量は、重合性液晶化合物の種類等により大きく異なるが、一般的に、重合性液晶化合物に対して、好ましくは0.01〜30重量%、より好ましくは0.1〜20重量%、更に好ましくは0.5〜10重量%となるように配合される。特に好ましいカイラル剤の配合量は、重合性液晶化合物に対して1〜5重量%である。カイラル剤の配合量が0.01重量%以上の場合、塗布液(反射率調節層塗布液)の硬化性組成物成分中に含まれる重合性液晶化合物に対して充分にコレステリック規則性を付与できる。またカイラル剤の配合量が30重量%以下の場合は、塗布液(反射率調節層塗布液)の硬化性組成物成分における重合性液晶化合物の配向性能が阻害されにくく、重合性液晶化合物同士を架橋重合させて硬化性組成物を硬化させる際に、硬化速度の低下や架橋密度の低下をきたすといった問題が生じるおそれを抑制できる。

【0038】

塗布液(反射率調節層塗布液)の硬化性組成物成分の濃度(重合性液晶化合物とカイラル剤との合計の濃度)は、例えば、ウェットコーティング法等の積層方法に応じた粘度に調整して適切に選択することができる。前記濃度は、5〜80重量%が好ましく、より好ましくは、10〜60重量%の範囲である。希釈溶剤としては、例えば、メチルイソブチルケトン、メチルエチルケトン、酢酸ブチル、酢酸エチル等を用いることができる。また、この塗布液には、必要に応じて公知の他の添加剤、例えば、界面活性剤などのレベリング剤を添加してもよい。レベリング剤を添加すると、塗布液の表面張力をコントロールすることができ、ハジキ、クレーター等の反射率調節層形成時に生ずる表面欠陥を抑制することができる。

【0039】

硬化性組成物には、光重合開始剤の存在下で紫外線を照射して重合させることにより硬化する紫外線硬化性組成物が好ましい。光重合開始剤としては、例えば、各種のベンゾイン誘導体、ベンゾフェノン誘導体、フェニルケトン誘導体、オニウム塩光開始剤、有機金属光開始剤、金属塩カチオン光開始剤、光分解性オルガノシラン、潜在性スルホン酸、酸化ホスフィンなどが挙げられる。光重合開始剤の添加量は、紫外線硬化性組成物100重量部に対して、1〜5重量部とすることが好ましい。なお、硬化性組成物は、塗布液として用いることから、硬化前が液状であることが好ましい。

【0040】

塗布液(反射率調節層塗布液)には、硬化性組成物の色相を調節するために各種の重合性化合物を添加してもよい。重合性化合物としては、重合性液晶化合物がネマチック規則性に螺旋ピッチを誘起するのを阻害しないために、単官能または二官能の重合性基を有する化合物が好ましい。

単官能の重合性化合物としては、アクリル酸エステル類、メタクリル酸エステル類、二官能の重合性化合物等が挙げられる。アクリル酸エステル類としては、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート、アミルアクリレート、ヘキシルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、tert−オクチルアクリレート、ノニルアルリレート、デシルアクリレート、ドデシルアクリレート、テトラデシルアクリレート、ヘキサデシルアクリレート、オクタデシルアクリレート、エイコシルアクリレート、ドコシルアクリレート、テトラコシルアクリレート、ヘキサコシルアクリレート、オクタコシルアクリレート、トリアコンチルアクリレート、ドトリアコンチルアクリレート、テトラトリアコンチルアクリレート、2−クロロエチルアクリレート、2−ブロモエチルアクリレート、4−クロロブチルアクリレート、シアノエチルアクリレート、2−アセトキシエチルアクリレート、ジメチルアミノエチルアクリレート、ベンジルアクリレート、メトキシベンジルアクリレート、2−クロロシクロヘキシルアクリレート、シクロヘキシルアクリレート、フルフリルアクリレート、テトラヒドロフルフリルアクリレート、フェニルアクリレート、2−ヒドロキシエチルアクリレート、5−ヒドロキシぺンチルアクリレート、2,2−ジメチル−3−ヒドロキシプロピルアクリレート、2−メトキシエチルアクリレート、3−メトキシブチルアクリレート、2−エトキシエチルアクリレート、2−iso−プロポキシアクリレート、2−ブトキシエチルアクリレート、2−(2−メトキシエトキシ)エチルアクリレート、2−(2−ブトキシエトキシ)エチルアクリレート、ω−メトキシポリエチレングリコールアクリレート(付加モル数n=9)、1−ブロモ−2−メトキシエチルアクリレート、1,1−ジクロロ−2−エトキシエチルアクリレート等が挙げられる。

【0041】

メタクリル酸エステル類としては、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート、アミルメタクリレート、ヘキシルメタクリレート、オクチルメタクリレート、ノニルメタクリレート、デシルメタクリレート、ドデシルメタクリート、テトラデシルメタクリート、ヘキサデシルメタクリート、オクタデシルメタクリレート、エイコシルメタクリレート、ドコシルメタクリレート、テトラコシルメタクリレート、ヘキサコシルメタクリレート、オクタコシルメタクリレート、トリアコンチルメタクリレート、ドトリアコンチルメタクリレート、テトラトリアコンチルメタクリレート、シクロヘキシルメタクリレート、ベンジルメタクリレート、クロロベンジルメタクリレート、オクチルメタクリレート、スルホプロピルメタクリレート、N−エチル−N−フェニルアミノエチルメタクリレート、2−(3−フェニルプロピルオキシ)エチルメタクリレート、ジメチルアミノフェノキシエチルメタクリレート、フルフリルメタクリレート、テトラヒドロフルフリルメタクリレート、フェニルメタクリレート、クレジルメタクリレート、ナフチルメタクリレート、2−ヒドロキシエチルメタクリレート、4−ヒドロキシブチルメタクリレート、トリエチレングリコールモノメタクリレート、ジプロピレングリコールモノメタクリレート、2−メトキシエチルメタクリレート、3−メトキシブチルメタクリレート、2−アセトキシエチルメタクリレート、2−アセトアセトキシエチルメタクリレート、2−エトキシエチルメタクリレート、2−iso−プロポキシエチルメタクリレート、2−ブトキシエチルメタクリレート、2−(2−メトキシエトキシ)エチルメタクリレート、2−(2−エトキシエトキシ)エチルメタクリレート、2−(2−ブトキシエトキシ)エチルメタクリレート、ω−メトキシポリエチレングリコールメタクリレート(付加モル数n=6)、アリルメタクリレート、メタクリル酸ジメチルアミノエチルメチルクロライド塩等が挙げられる。メタクリル酸エステル類としては、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート、n−アミルメタクリレート、i−アミルメタクリレート、ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、シクロヘキシルメタクリレート、オクチルメタクリレート、i−オクチルメタクリレート、デシルメタクリレート等が好ましく利用できる。

【0042】

二官能の重合性化合物としては、ジプロピレングリコールジアクリレート、トリプロピレングリコールジアクリレート、ネオペンチルグリコールジメタクリレート、グリセリンジメタクリレート、1,6−ヘキサンジオールジアクリレート、1,9−ノナンジオールジメタクリレート、1,10−デカンジオールジメタクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、トリシクロデカンジメタノールジアクリレート、ポリエチレングリコール#200ジメタクリレート、エトキシ化ビスフェノールAジメタクリレート等が挙げられる。

【0043】

本発明において前記の重合性化合物は、1種のみを用いてもよいし2種以上を用いてもよい。重合性化合物の添加量は、塗布液(反射率調節層塗布液)の硬化性組成物成分の20〜95重量%が好ましく、40〜90重量%含まれることがさらに好ましい。

【0044】

塗布液(反射率調節層塗布液)を硬化させるための紫外線照射による硬化法としては、UVランプ(例えば、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、ハイパワーメタルハライドランプ)から200〜400nmの波長の紫外線を塗布液に短時間(数秒〜数十秒の範囲内)照射すればよい。

【0045】

紫外線照射により硬化して得られる反射率調節層12の膜厚は、好ましくは0.1〜5μmであり、より好ましくは0.5〜4.0μmである。膜厚が0.1μm以上の場合には、硬化性組成物の架橋構造が形成されやすくなるため、耐久性や耐薬品性の低下が起こりにくい。一方で、膜厚が5μm以下の場合には、膜厚が厚くなり過ぎることがないために、反射率差を近似させることが低下することはなく視認性の低下が起こりにくい。

【0046】

[ハードコート層13]

ハードコート層13は、基材11上に反射率調節層12を積層した積積層体10の両面に硬化性樹脂の塗布液を塗布し、得られた塗膜を硬化させることで形成される。ハードコート層13は硬化性樹脂で形成されているため、透明導電性フィルム1の製造工程中における熱処理等により、高分子樹脂で形成された基材11からオリゴマー等の低分子物質が溶出するのを防ぎ、後述の透明誘電体層14への影響を抑制することができる。さらに、重合性液晶化合物とカイラル剤を成分として含有する硬化性組成物からなる反射率調節層12を保護することができる。硬化性樹脂の積層には、溶媒に溶解させた樹脂を均一にコーティングするウェットコーティング法を用いることが好ましい。ウェットコーティング法としては、グラビアコート法やダイコート法、スピンコート法、バーコート法、リバースコート法、ロールコート法、スリットコート法、ディッピング法、スプレーコート法、キスコート法、リバースキスコート法、エアーナイフコート法、カーテンコート法、ロットコート法などを挙げることができる。積層する方法は、これらの方法から必要とする膜厚に応じて適宜選択することができる。さらに、ウェットコーティング法を用いることにより、毎分数十メートルのライン速度(例えば約20m/分)で積層できるため、大量に製造でき、生産効率を上げることができる。

【0047】

ここでハードコート層13を形成する硬化性樹脂とは、加熱、紫外線照射、電子線照射などにより硬化する樹脂である。硬化性樹脂としては、シリコーン樹脂、アクリル樹脂、メタアクリル樹脂、エポキシ樹脂、メラミン樹脂、ポリエステル樹脂、ウレタン樹脂などが挙げられる。これらの硬化性樹脂の中で好ましくは、生産性上の観点から、紫外線硬化性樹脂が好適である。紫外線硬化性樹脂は、通常、光重合開始剤を添加して使用される。光重合開始剤としては、例えば、各種のベンゾイン誘導体、ベンゾフェノン誘導体、フェニルケトン誘導体などが挙げられる。光重合開始剤の添加量は、紫外線硬化性樹脂100重量部に対して、1〜5重量部とすることが好ましい。なお、硬化性樹脂は、塗布液として用いることから、硬化前が液状であることが好ましい。

【0048】

塗布液(ハードコート層塗布液)の硬化性樹脂成分の濃度は、例えば、ウェットコーティング法等の積層方法に応じた粘度に調整して適切に選択することができる。前記濃度は、5〜80重量%が好ましく、より好ましくは、10〜60重量%の範囲である。希釈溶剤としては、例えば、メチルイソブチルケトン、メチルエチルケトン、酢酸ブチル、酢酸エチル等を用いることができる。また、この塗布液には、必要に応じて公知の他の添加剤、例えば、界面活性剤などのレベリング剤を添加してもよい。レベリング剤を添加すると、塗布液の表面張力をコントロールすることができ、ハジキ、クレーター等のハードコート層形成時に生ずる表面欠陥を抑制することができる。

【0049】

ハードコート層13の膜厚は、好ましくは0.5〜6μmであり、より好ましくは0.5〜1.5μmである。膜厚が0.5μm以上の場合には、硬化性樹脂の架橋構造が形成されやすくなるため、耐久性や耐薬品性の低下が起こりにくい。一方で、膜厚が6μm以下の場合には、膜厚が厚くなり過ぎず、全光線透過率などの透明性の低下が起こりにくい。

【0050】

硬化性樹脂を硬化させるための硬化処理としては、加熱、紫外線照射、電子線照射等の硬化処理が挙げられる。なお、塗膜に希釈溶媒を含む場合には、通常、70〜200℃の範囲内で数十分塗膜を加熱し、塗膜中に残留している希釈溶媒を除いた後に、硬化処理を行うことが好ましい。加熱による硬化としては、例えば、通常、80〜250℃、好ましくは100〜200℃の加熱温度で加熱すればよい。このとき、オーブンを用いた場合には、30〜90分間、ホットプレートを用いた場合には、5〜30分間加熱すればよい。また、紫外線照射による硬化としては、UVランプ(例えば、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、ハイパワーメタルハライドランプ)から200〜400nmの波長の紫外線を塗布液に短時間(数秒〜数十秒の範囲内)照射すればよい。また、電子線照射による硬化としては、300keV以下の自己遮蔽型の低エネルギー電子加速器から低エネルギー電子線を塗布液に照射すればよい。

【0051】

[透明誘電体層14]

透明誘電体層14の材料としては、NaF、BaF2、LiF、MgF2、CaF2、SiO2などの無機物が挙げられる。これらのなかでも、SiO2であることが好ましい。SiO2は耐酸性が高いため、透明導電体層15を酸溶液等によりエッチングしてパターン化する場合に、ハードコート層13の劣化を防ぐことができる。

【0052】

透明誘電体層14の形成方法としては、具体的には、スパッタリング法、真空蒸着法、イオンプレーティング法などのドライプロセスや、シリカゾル等を塗工することにより透明誘電体層を形成するウェット法が挙げられる。必要とする膜厚に応じて、前記方法を適宜選択することができる。ドライプロセスを用いると、数nmの膜厚から作製でき、均質でかつ平滑性に優れた膜が作製できるため好ましい。特に、スパッタリングターゲット(成膜材料)に純度のよいものを選ぶことで、ダストやパーティクルの少ない膜が作製できるため好ましい。また、シリカゾルを用いると、成膜が容易であるため好ましい。

【0053】

透明誘電体層14の屈折率は1.30〜1.50であり、好ましくは1.40〜1.50である。屈折率が1.30以上の場合、膜がポーラスになりにくく、透明導電体層15を積層した場合に透明導電体層15が均一な膜になりやすく、電気特性が低下しづらい。一方、屈折率が1.50以下の場合、透明導電体層15との屈折率差が小さくなるのを回避できるために、透明導電体層15をパターン化した際に、パターン部と非パターン部との光学特性を近づけやすくなる。

【0054】

透明誘電体層14の膜厚は、好ましくは10〜50nmであり、より好ましくは15〜45nmであり、特に好ましくは20〜30nmである。10nm以上であると、不連続膜になりにくく膜の安定性が低下することがない。一方、50nm以下であると透明性の低下などが起こりにくい。

【0055】

[透明導電体層15]

透明導電体層15の材料としては、酸化亜鉛、酸化錫、酸化アルミニウム、酸化チタン、酸化インジウム、酸化インジウム錫(ITO)、酸化インジウム亜鉛(IZO)、ガリウム添加酸化亜鉛、フッ素添加酸化錫、アンチモン添加酸化錫、アルミニウム添加酸化亜鉛(AZO)、シリコーン添加酸化亜鉛などの無機酸化物が挙げられる。

【0056】

透明導電体層15の表面抵抗値は10〜1000Ω/□の範囲内が好ましく、より好ましくは、30〜500Ω/□の範囲内である。透明導電体層15の膜厚は、この表面抵抗値を有する連続膜にするために、好ましくは10〜40nmであり、より好ましくは20〜30nmである。膜厚が10nm以上であると、膜の良好な結晶性や耐久性を得ることができる。また40nm以下であると、透明性の低下やエッチング性などに問題が起こりにくい。透明導電体層15の屈折率は1.9〜2.2であり、好ましくは2.0〜2.2である。

【0057】

透明導電体層15の形成方法としては、具体的には、無機酸化物を主成分とするコーティング液によるウェット法や、スパッタリング法、イオンプレーティング法、電子ビーム蒸着法、化学気相堆積法(CVD)などのドライプロセスが挙げられる。ドライプロセスを用いると、数nmの膜厚から作製でき、均質でかつ平滑性に優れた膜が作製できるため好ましい。特に、スパッタリングターゲット(成膜材料)に純度のよいものを選ぶことで、ダストやパーティクルの少ない膜が作製できるため好ましい。特に、ITOを成膜する場合、ドライプロセスでは、ターゲット材料の酸化錫と酸化インジウムの比率を変えることで、成膜されるITOの錫とインジウムの比率を変えることができ、その結果、ITOの屈折率(光学特性)等を変えることができる。ウェットプロセスを用いると、ITO(ナノ粒子を含む)をインク化して、塗布、加熱、融着させる等、印刷により低コストで成膜できるため好ましい。

【0058】

透明導電体層15を形成した後、透明導電体層15はエッチングされパターン化される。パターン化は、透明導電性フィルム1が適用される用途に応じて、各種のパターン部を形成することができる。透明導電体層15の表面に、所望のパターン形状を有するマスク部を形成し、露出部分をエッチング液などで除去後、アルカリ液などによりマスク部を溶解させてパターン部を形成する。エッチング液としては、酸が好適に用いられる。酸としては、例えば、塩酸、臭化水素酸、硝酸、硫酸、燐酸等の無機酸、酢酸、シュウ酸等の有機酸、およびこれらの混合物、ならびにそれらの水溶液が挙げられる。但し、パターン化の方法はこれに限定されるものではなく、他の方法で行ってもよい。パターン部の形状は、例えば、図2の(a)および(b)に示すようなダイヤモンド形状としてもよい。しかし、形状はこれに限られず、三角形や四角形であってもよい。なお、図2の(a)および(b)に示すパターン部は、それぞれ矢印の方向に電気的に接続される。

透明導電体層15をパターン化した後、導電性を向上させるために、100〜150℃の範囲内でアニール処理を施して結晶化を向上させることができる。透明導電体層15の結晶性が高いほど導電性が良好となる。そのため、基材11は150℃以上の耐熱性を有することが好ましい。

【0059】

上記のとおり多層に構成された透明導電性フィルム1では、反射率調節層12を備えることにより、透明導電体層15のパターン部に入射した光の反射率と非パターン部に入射した光の反射率とを近似させることができる。近似させる場合、透明導電体層15のパターン部の反射率をR(0)とし、非パターン部の反射率をR(1)として、下記式(I)を満たすように、透明導電性フィルム1を構成することが好ましい。このように構成すると、パターン部と非パターン部の反射率が近似され、よりパターンが見えにくくなり、透明導電性フィルム1の視認性を向上させることができる。

|R(0)−R(1)|≦2.0% ・・・(I)

【0060】

なお、図1に示すように、透明導電性フィルム1は、基材11と反射率調節層12の間に任意のハードコート層13を備えてもよい。任意のハードコート層13を備えると、基材11の両面にハードコート層13が積層されるため、熱処理時の高分子樹脂で形成された基材11の低分子成分(オリゴマー等)の溶出や、基材11の変形(例えばカール等)を抑制することができる。

【0061】

また、図3に示す透明導電性フィルム2のように、基材11の上側に反射率調節層12を積層し、さらにその上にハードコート層13、透明誘電体層14、透明導電体層15となるように積層してもよい。すなわち、図1の透明導電性フィルム1と図3の透明導電性フィルム2は、基材11と反射率調節層12の位置が逆に配置される。

図4には、図1に示す透明導電性フィルム1の2層のハードコート層13の両側に、透明誘電体層14、透明導電体層15を備えた透明導電性フィルム3を示す。このように構成にすると、図2の(a)と(b)に示すように、それぞれの透明導電体層15のパターン部を異なる形状とすることができるため、静電容量式のタッチパネルに好適な透明導電性フィルムとすることができる。

【0062】

図5、図6を参照して、本発明の第2の実施の形態に係る透明導電性フィルム4、5について説明する。透明導電性フィルム4、5は、基材11の一方の面の側に反射率調節層12を有し、他方の面の側にさらに反射率調節層12を備える。すなわち、積層体10’は、基材11と2層の反射率調節層12を備えて構成される。反射率調節層12の硬化性組成物の成分である重合性液晶化合物とカイラル剤は、それぞれ異なる種類・量であってもよく、同一の種類・量であってもよい。異なる種類・量とすると、選択する波長の範囲を広げることができ、透明導電体層15のパターン部と非パターン部での反射率差の調節を、反射率調節層12が単層のときより精密に制御することができる。なお、積層体10’の構成以外については、図1、3、4に示す透明導電性フィルム1〜3と同様であるため、説明を省略する。

【0063】

[画像表示装置6]

図7を参照して、本発明の第3の実施の形態に係る画像表示装置6について説明する。画像表示装置6は、機械的処理により映し出された像を表示する画像パネル21と、シールド層22と、本発明に係る透明導電性フィルム3を有するタッチパネル23と、保護層24とを備える。図7に示すように、液晶ディスプレイ等の画像パネル21上にシールド層22が積層され、さらにタッチパネル23が載置される。タッチパネル23上にはタッチパネル23を保護する保護層24が載置される。なお、本発明の透明導電性フィルムを用いた画像表示装置は、画像表示装置6に限定されるものではなく、他の構成の表示装置であってもよい。例えば、本発明の透明導電性フィルム1および2を用いてもよい。さらに、複数の透明導電性フィルム1、または複数の透明導電性フィルム2を、それぞれ積層して用いてもよい。例えば、透明導電性フィルム1を、透明導電体層15を上にした状態で2枚重ねにして用いてもよい。その場合、上方に位置した透明導電体層15には、図2(a)に示すパターンを形成してもよい。さらに、下方に位置した透明導電体層15には、図2(b)に示すパターンを、(a)のパターンと重なりがでないように形成してもよい。このとき、(a)と(b)のパターンを、電気的接続の方向が交差(直交を含む)するように形成することが好ましい。このように、2枚の透明導電性フィルムを重ね、2層の透明導電体層15のパターンを組んで構成してもよい。

さらに、タッチパネルには、位置検出の方式により、光学式、超音波式、電磁誘導式、静電容量式、抵抗膜式などがある。本発明の透明導電性フィルムは、いずれの方式のタッチパネルでも使用することができる。中でも、透明導電体層に施されたパターン部が目立たないため、透明導電体層が表示部の前面に形成される静電容量式のタッチパネルに好適である。

【0064】

[透明導電性フィルムの製造方法]

図8を参照して、本発明の第4の実施の形態に係る透明導電性フィルムの製造方法について説明する。まず、基材11の一方の面にウェットコーティング法により反射率調節層12を積層し、積層体10を製造する(S01)。次に、基材11に反射率調節層12を積層した積層体10の両側の面にハードコート層13を積層する(S02)。次に、ハードコート層13の一方の面に透明誘電体層14を積層する(S03)。さらに透明誘電体層14上に透明導電体層15を積層する(S04)。最後に、透明導電体層15をパターン化する(S05)。基材11には、2〜250μmの膜厚を有するフィルムを用いる。なお、積層体10を製造する工程(S01)は、反射率調節層が重合性液晶化合物とカイラル剤を成分として含有する硬化性組成物であって、紫外線硬化で硬化させる工程をさらに備える。ハードコート層13は、硬化性樹脂で形成され、例えば、0.5〜6μmの膜厚を有するように形成される。透明誘電体層14は、無機物で形成され、1.30〜1.50の屈折率および、例えば、10〜50nmの膜厚を有するように形成される。透明導電体層15は、無機酸化物で形成され、1.9〜2.2の屈折率および、例えば、10〜40nmの膜厚を有するように形成される。その後、所定の形状にパターン化される。なお、本製造方法は、反射率調節層12やハードコート層13をウェットコーティング法により積層するため、毎分数十メートルのライン速度(例えば約20m/分)で積層でき、生産効率を上げることができる。

【実施例】

【0065】

以下、実施例により本発明を詳細に説明する。しかし、本発明はこれらの実施例に限定されるものではない。

【0066】

[特性の測定方法および効果の評価方法]

本発明における特性の測定方法および効果の評価方法は次のとおりである。

【0067】

(全光線透過率)

JIS−K7361に準拠し、日本電色工業(株)製NDH−5000を用いて、全光線透過率を測定した。

【0068】

(色差)

JIS−Z8729に準拠し、日本電色工業(株)製SD5000を用いて、透過光のb*(ビースター)値を測定した。

【0069】

(表面抵抗)

四端子法により、三菱化学アナリテック(株)製MCP−T610を用いて、ITO膜の表面抵抗(Ω/□)を測定した。

【0070】

(各層の厚み)

基材11の膜厚は、(株)ニコン製マイクロゲージ式厚み計MF−501を用いて測定した。その他の層の厚みについては、(株)日立製作所製の走査型電子顕微鏡SU70を用いて断面観察して測定した。

【0071】

(各層の屈折率)

各層の屈折率は、(株)アタゴ製のアッベ屈折率計を用いて測定した。

【0072】

(視認性評価)

黒い板の上に、透明導電性フィルムのサンプルを透明導電体層側が上になるように置き、目視によりパターン部と非パターン部(パターン開口部)の判別ができるか否かを下記基準で評価した。

○:パターン部と非パターン部(パターン開口部)の判別が困難。

△:パターン部と非パターン部(パターン開口部)とをわずかに判別できる。

×:パターン部と非パターン部(パターン開口部)とをはっきりと判別できる。

【0073】

[実施例1]

(ハードコート層A1およびB1の形成)

膜厚125μmのポリエチレンテレフタレートフィルム(以下、PETフィルムという)からなる基材の片方の面に、UV硬化後に膜厚が5.0μmになるように、ハードコート層塗布液としてアクリル系紫外線硬化性樹脂(DIC(株)製:ユニデック17−824−9)を、バーコーターを用いて塗布した。得られた塗膜を80℃で60秒間乾燥後、高圧水銀ランプ(岩崎電気(株)製:H08−L41、定格120W/cm)が付属したコンベア式UV照射装置(アイグラフィックス(株)製:ECS−801G1)を用いて、照度200mW/cm2、露光量500mJ/cm2で紫外線を照射し、ハードコート層A1を形成した。次いで同様の操作で、ハードコート層A1を設けたPETフィルムの反対側の面に、ハードコート層B1を形成した。露光量は、照度計(岩崎電気(株)製:UVPF−A1/PD−365)で測定した。

【0074】

(反射率調節層D1の形成)

両面にハードコート層A1およびB1を設けたPETフィルムの片方の面に、重合性液晶化合物である化合物(式5)[47.08重量%]、カイラル剤である化合物(式32)[1.79重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.43重量%]およびメチルエチルケトン[48.7重量%]の混合塗布液を、UV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、ハードコート層A1と同様の操作でUV照射を行い、反射率調節層D1を形成した。

【0075】

(ハードコート層C1の形成)

ハードコート層A1およびB1の形成と同様の操作を行って、ハードコート層C1を反射率調節層D1上に形成した。ハードコート層C1の膜厚は4.7μmであった。

【0076】

[実施例2]

実施例1と同様の操作でPETフィルムの片側の面にハードコート層B2を形成し、次いで、PETフィルムのハードコート層B2の反対側の面に、重合性液晶化合物である化合物(式5)[47.15重量%]、カイラル剤である化合物(式32)[1.63重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]およびメチルエチルケトン[48.78重量%]の混合塗布液を、UV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D2を形成した。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C2を反射率調節層D2上に形成した。ハードコート層C2の膜厚は4.5μmであった。

【0077】

[実施例3]

実施例1と同様の操作でPETフィルムの片側の面にハードコート層A3を形成した。次いで、ハードコート層A3の反対側のPETフィルム面に、重合性液晶化合物である化合物(式5)[47.23重量%]、カイラル剤である化合物(式32)[1.47重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]およびメチルエチルケトン[48.86重量%]の混合塗布液をUV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D3を形成した。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C3を反射率調節層D3上に形成した。ハードコート層C3の膜厚は4.6μmであった。

【0078】

[実施例4]

実施例1と同様の操作でPETフィルムの両側の面にハードコート層A4、B4を形成した。ハードコート層を設けたPETフィルムの片方の面に、重合性液晶化合物である化合物(式5)[9.43重量%]、カイラル剤である化合物(式32)[0.36重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]、1,6−ヘキサンジオールジアクリレート[39.01重量%]およびメチルエチルケトン[48.76重量%]の混合塗布液をUV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D4を得た。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C4を反射率調節層D4上に形成した。ハードコート層C4の膜厚は4.8μmであった。

【0079】

[比較例1]

実施例1と同様の操作でPETフィルムの両側の面にハードコート層A5、B5を形成した。

【0080】

[比較例2]

実施例1と同様の操作でPETフィルムの両側の面にハードコート層A6、B6を形成し、ハードコート層を設けたPETフィルムの片方の面に、重合性液晶化合物である化合物(式5)[9.76重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]、1,6−ヘキサンジオールジアクリレート[39.02重量%]およびメチルエチルケトン[48.78重量%]の混合塗布液をUV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D6を得た。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C6を反射率調節層D6上に形成した。ハードコート層C6の膜厚は4.7μmであった。

【0081】

(透明誘電体層の形成)

実施例1〜4および比較例1〜2の透明誘電体層は、ハードコート層(C1)、(C2)、(C4)、(C6)、(A3)、(A5)上に、Siターゲット材料を用い、アルゴンおよび酸素の混合ガス雰囲気下で反応性スパッタリング法により形成した。膜厚30nm、屈折率1.45のSiO2の薄膜を得た。

【0082】

(透明導電体層の形成)

次いで、透明誘電体層上に、酸化インジウム98質量%、酸化錫2質量%のターゲットを用い、スパッタリング法により透明導電体層を形成した。膜厚30nmのITO膜を得た。次いで、ITO膜上に所定のパターン化されたフォトレジスト膜を形成した後、塩酸溶液に浸漬し、ITO膜のエッチングを行い、パターン部の形成を行った。ITO膜のパターン化後、このITO膜を150℃、90分間の条件で加熱処理をして、ITO膜部分を結晶化し、実施例1〜4、比較例1〜2の透明導電性フィルムを得た。

【0083】

実施例1〜4、比較例1〜2の透明導電性フィルムの層構成を図9に、実験結果を表1に示す。なお、図9の「HC」は、ハードコート層を示す。

【0084】

【表1】

* ΔE=|ITOパターン部の色差―ITO非パターン部の色差|

* 色差={(L*)2+(a*)2+(b*)2}1/2

* Δ反射率=|ITOパターン部―ITO非パターン部|

【0085】

表1に示したとおり、本発明の範囲を満足する実施例1〜4に記載の透明導電性フィルムは、透明導電体層をパターン化しても、パターン部と非パターン部との相違が強調されることがなく、目視によりパターン部と非パターン部の判別ができなかった。そのため、タッチパネル等の前面に配置して用いた際に、視認性に優れるものであった。一方、反射率調節層がなく層構成が適切でない透明導電性フィルム(比較例1)や、カイラル剤を含有しない反射率調節層を備えた透明導電性フィルム(比較例2)は、パターン部が見えるために視認性が劣った。

【0086】

上記のとおり、本発明の透明導電性フィルムは、反射率調節層/ハードコート層/透明誘電体層/透明導電体層をこの順に積層した構成を有し、各層の膜厚および屈折率がそれぞれ制御される。そのため、透明導電体層をパターン化した際に、パターン部(透明導電体層の有る部分)と非パターン部(透明導電体層の除去された、パターン開口部分)の光学特性の差を非常に小さくできる。よって、タッチパネルに用いて表示体の前面に配置しても透明導電体層のパターンを見えにくくでき、タッチパネルの視認性を良好にすることができる。さらに、基材の両面にハードコート層を積層した場合には、基材がカールするのを極めて抑制することができる。

【産業上の利用可能性】

【0087】

本発明の透明導電性フィルムは、透明導電体層のパターン部と非パターン部との光学特性差が小さく、タッチパネル等の表示体の前面に配置した際に、透明性および視認性に優れるため、タッチパネル用透明導電性フィルムとして特に好適に利用できる。

【符号の説明】

【0088】

1、2、3、4、5 透明導電性フィルム

6 画像表示装置

10、10’ 積層体

11 基材

12 反射率調節層

13 ハードコート層

14 透明誘電体層

15 透明導電体層

21 画像パネル

22 シールド層

23 タッチパネル

24 保護層

【技術分野】

【0001】

本発明は、透明導電性フィルムに関し、特に、透明プラスチックフィルムで形成された基材に反射率を調節するハードコート層を積層し、この積層体の両面にハードコート層、片面または両面に透明誘電体層、透明導電体層をこの順で積層した透明導電性フィルムおよびその製造方法に関する。

【背景技術】

【0002】

透明なプラスチックフィルムの基材上に透明でかつ導電性の薄膜を積層した透明導電性フィルムは、その導電性を利用した用途、例えば液晶ディスプレイといったフラットパネルや、スマートフォンやカーナビゲーションおよびデジタルカメラなどに搭載されるタッチパネルに広く使用されている。

【0003】

タッチパネルには、位置検出の方式により、光学式、超音波式、電磁誘導式、静電容量式、抵抗膜式などがある。抵抗膜式のタッチパネルは、上部フィルムと下部ガラス基板の対抗する面に透明導電体層(酸化インジウム錫(以下、「ITO」と略記する。))を形成し、ドットスペーサーを介して貼り合わせた構造となっている。上部フィルムを押すことで、対向ガラス基板上の透明導電体層(ITO)と上部フィルムの有する透明導電体層(ITO)が、ドットスペーサーがないポイントで導通し位置を決定している。そのため、ドットスペーサーやITOの強度低下による寿命が問題となる。一方で、静電容量式のタッチパネルは、基材上にパターニングされた透明導電体層を有し、指などでタッチすることにより、指が持つ静電容量を検出し、タッチによる設置点とパターニングされた透明導電体層との抵抗値に変化が生じ、2次元の位置情報を正確に検出する。その構造のため、可動部分がないことが特徴であり、信頼性が高く、高寿命であり、透明度などの光学的な特徴に優れている。

【0004】

上記のとおりタッチパネルでは、入力位置を検出するために、透明導電性フィルムの透明導電体層等に所定のパターニング(パターン化)をする場合がある。しかし、パターニングによりパターン部(透明導電体層等の有る部分)と非パターン部(透明導電体層等の除去されたパターン開口部分)の光学特性が明確となり、表示素子として見栄えが悪くなるおそれがある。特に、静電容量式のタッチパネルにおいては、透明導電体層が表示部の前面に形成されるため、透明導電体層をパターニングした場合にも見栄えがよいものが求められる。

【0005】

従来の透明導電性フィルムとしては、導電層形成フィルムと、導電層と、導電層形成フィルムと導電層との間に形成された金属酸化物からなるアンダーコート層(導電性を有するものを除く)と、前記アンダーコート層と導電層形成フィルムとの間に形成された前記金属酸化物に含まれる単一の金属元素又は前記金属酸化物に含まれる少なくとも1種を含む2種以上の金属元素の合金からなる金属層を備えた透明導電性フィルムがある(特許文献1、段落0007)。具体例として、PETフィルムの片側の面に、厚みが1nmの珪素層、厚みが60nmの酸化亜鉛−酸化錫層、厚みが45nmの酸化珪素層、次いで厚みが30nmのITO層が順に積層された構成が開示されている(例えば、特許文献1参照。)。

【0006】

また、他の透明導電性フィルムとしては、透明プラスチックフィルムの一面上に、少なくとも高屈折率層と低屈折率層と透明導電性層とが設けられた透明導電性フィルムであって、透明プラスチックフィルムの他の一面にハードコート層が設けられ、透明プラスチックフィルムと高屈折率層との間にハードコート層が設けられた透明導電性フィルムがある(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−197035号公報

【特許文献2】特開平11−286066号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、これらの透明導電性フィルムを静電容量式のタッチパネルに用いた場合に、透明導電体層(上記文献での導電層・透明導電性層)をパターン化すると、得られるパターン部が目立ってしまうといった不具合があった。

そこで、本発明は、透明導電体層からなるパターン部が目立たず、視認性が良好な、多層構造の透明導電性フィルムおよびその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討を行った。その結果、透明導電性フィルムの反射率調節層、ハードコート層、透明誘電体層、透明導電体層において、パターン部に入射した光の反射率と非パターン部に入射した光の反射率とを近似させることや、各層の厚み(膜厚)や屈折率を最適化することにより、パターン部と非パターン部との光学特性の差が抑制されることを見出し、本発明を完成させた。

【0010】

本発明の第1の態様に係る透明導電性フィルムは、例えば図1に示すように、基材11と反射率調節層12とを有する積層体10と、積層体10の両面に積層されたハードコート層13と、ハードコート層13の少なくとも一方にさらに積層された透明誘電体層14と、透明誘電体層14にさらに積層された透明導電体層15とを備える、透明導電性フィルム1であり、基材11が、高分子樹脂で形成されており、反射率調節層12が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、ハードコート層13が、硬化性樹脂で形成されており、透明誘電体層14が、無機物で形成され、1.30〜1.50の屈折率を有しており、透明導電体層15が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する。

なお、エッチング等により透明導電体層に所定の形状を形成することをパターン化といい、このパターン化によって形成される無機酸化物の層をパターン部という。また、透明導電性フィルムは、透明導電体層を有する部分(パターン部:P)と、透明導電体層を有しない部分(非パターン部:NP)とを備える。

【0011】

このように構成すると、透明誘電体層および透明導電体層のそれぞれが適切な屈折率を有するために、反射率が調節され、パターン部が目立たず、視認性が良好な透明導電性フィルムを得ることができる。さらに、反射率調節層は、重合性液晶化合物とカイラル剤を成分とする硬化性組成物で形成されているため、重合性液晶化合物とカイラル剤の種類や量を調整することにより、選択的に反射する波長を変えることができ、透明導電体層のパターン部と非パターン部で反射率差の調節が容易にできる。その結果、透明導電体層に形成されたパターン部を見えづらく(ほとんど見えなく)することができる。また、ハードコート層は硬化性樹脂で形成されているため、製造工程中の熱処理等により、高分子樹脂で形成された基材からオリゴマー等の低分子物質が溶出するのを防ぎ、透明誘電体層への影響を抑制することができる。

【0012】

本発明の第2の態様に係る透明導電性フィルムは、上記本発明の第1の態様に係る透明導電性フィルムにおいて、例えば図5に示すように、積層体10は、基材11の一方の面の側に反射率調節層12を有し、他方の面の側にさらに反射率調節層12を有する。

【0013】

このように構成すると、2層(複数)の反射率調節層12を有し、硬化性組成物の成分である重合性液晶化合物とカイラル剤を異なる種類や量に変えることができる。それにより、反射率調節層が単層のときと比べ、選択的に反射する波長を複数にすることが可能となり、選択する波長の範囲を広げることができる。その結果、透明導電体層のパターン部と非パターン部での反射率差の調節を、反射率調節層が単層のときより精密に制御することができる。

【0014】

本発明の第3の態様に係る透明導電性フィルムは、上記本発明の第1の態様または第2の態様に係る透明導電性フィルムにおいて、反射率調節層12は、透明導電体層15のパターン部に入射した光の反射率R(0)と透明導電体層15の非パターン部に入射した光の反射率R(1)を、下記式(I)を満たすように近似させる。

|R(0)−R(1)|≦2.0% ・・・(I)

【0015】

このように構成すると、透明導電体層のパターン部に入射した光の反射率と透明導電体層の非パターン部に入射した光の反射率とを近似させ、反射率の差を適切な範囲内にすることにより、パターン部が目立たず、視認性が良好な透明導電性フィルムを得ることができる。

【0016】

本発明の第4の態様に係る透明導電性フィルムは、上記本発明の第1〜第3のいずれか1の態様に係る透明導電性フィルムにおいて、基材11と反射率調節層12との間にさらにハードコート層13を備える。

【0017】

このように構成すると、基材の両面にハードコート層が積層されるため、熱処理時における高分子樹脂で形成された基材の低分子成分(オリゴマー等)の溶出や、基材の変形(例えばカール等)を抑制することができる。さらに、1工程で基材の両面にハードコート層を積層することができるため、製造も容易である。

【0018】

本発明の第5の態様に係る透明導電性フィルムは、上記本発明の第1〜第4のいずれか1の態様に係る透明導電性フィルムにおいて、基材11は、2〜250μmの膜厚を有し、反射率調節層12は、0.1〜5μmの膜厚を有し、ハードコート層13は、0.5〜6μmの膜厚を有し、透明誘電体層14は、10〜50nmの膜厚を有し、透明導電体層15は、10〜40nmの膜厚を有する。

【0019】

このように構成すると、基材、反射率調節層、ハードコート層、透明誘電体層および透明導電体層のそれぞれが適切な膜厚を有するために、反射率がさらに調節され、パターン部が目立たず、視認性が良好な透明導電性フィルムを得ることができる。

【0020】

本発明の第6の態様に係る透明導電性フィルムは、上記本発明の第1〜第5のいずれか1の態様に係る透明導電性フィルムにおいて、基材11を形成する高分子樹脂は、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロースおよびポリカーボネートからなる群から選ばれた少なくとも1種であり、反射率調節層12を形成する硬化性組成物は、紫外線硬化性組成物であり、ハードコート層13を形成する硬化性樹脂は、紫外線硬化性樹脂であり、透明誘電体層14を形成する無機物は、酸化珪素(SiO2)であり、透明導電体層15を形成する無機酸化物は、酸化インジウム錫、酸化インジウム亜鉛、ガリウム添加酸化亜鉛およびアルミニウム添加酸化亜鉛からなる群から選ばれた少なくとも1種である。

【0021】

このように構成すると、透明誘電体層14が、耐酸性の高い二酸化珪素で形成されるため、透明導電体層15を酸溶液等によりエッチングしてパターン化する場合に、ハードコート層13の劣化を防ぐことができる。

【0022】

本発明の第7の態様に係る画像表示装置は、上記本発明の第1〜第6のいずれか1の態様に係る透明導電性フィルムを有するタッチパネルと、前記タッチパネルを画面上に設置した画像パネルとを備える。

【0023】

このように構成すると、タッチパネルが、透明導電体層のパターン部が目立たない透明導電性フィルムを備えているため、画像パネルの表示の視認性を向上させた画像表示装置を得ることができる。

【0024】

本発明の第8の態様に係る透明導電性フィルムの製造方法は、基材11と反射率調節層12とを有する積層体10を製造する工程と、積層体10の両面にハードコート層13を積層する工程と、ハードコート層13の少なくとも一方にさらに透明誘電体層14を積層する工程と、透明誘電体層14にさらに透明導電体層15を積層する工程とを備える、透明導電性フィルムの製造方法であり、基材11が、高分子樹脂で形成されており、反射率調節層12が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、ハードコート層13が、硬化性樹脂で形成されており、透明誘電体層14が、無機物で形成され、1.30〜1.50の屈折率を有しており、透明導電体層15が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する。

【0025】

このように構成すると、透明誘電体層および透明導電体層のそれぞれが適切な屈折率を有し、反射率調節層を設けることにより、透明導電体層のパターン部と非パターン部との反射率が近似されることで、パターン部が目立たず、視認性が良好な透明導電性フィルムの製造方法となる。さらに、反射率調節層は、重合性液晶化合物とカイラル剤を成分とする硬化性組成物で形成されるため、重合性液晶化合物とカイラル剤の種類や量を調整することで、選択的に反射する波長を変えることができ、パターン部と非パターン部での反射率差の調節が容易に可能となる。また、反射率調節層は硬化性組成物で形成され、ハードコート層は硬化性樹脂で形成されるため、製造工程中の熱処理等により、高分子樹脂で形成された基材からオリゴマー等の低分子物質が溶出するのを防ぎ、透明誘電体層への影響を抑制することができる。

【発明の効果】

【0026】

本発明の透明導電性フィルムは、透明導電体層、透明誘電体層、ハードコート層、さらに成分である重合性液晶化合物とカイラル剤の種類や量を調整可能な反射率調節層により、透明導電体層に施されたパターン部を目立たなくすることができる。そのため、視認性が良好な、多層構造の透明導電性フィルムを得ることができる。

【図面の簡単な説明】

【0027】

【図1】多層に構成された透明導電性フィルム1の層構成を示す概略図である。

【図2】(a)および(b)は、透明導電体層に形成するパターン部の一例を示す図である。

【図3】多層に構成された透明導電性フィルム2の層構成を示す概略図である。

【図4】多層に構成された透明導電性フィルム3の層構成を示す概略図である。

【図5】多層に構成された透明導電性フィルム4の層構成を示す概略図である。

【図6】多層に構成された透明導電性フィルム5の層構成を示す概略図である。

【図7】画像表示装置6の構成を示す概略図である。

【図8】透明導電性フィルムを製造する工程を示すフローチャートである。

【図9】実施例1〜4、比較例1〜2として用いた透明導電性フィルムの層構成を示す概略図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一または相当する部分には同一あるいは類似の符号を付し、重複した説明は省略する。また、本発明は、以下の実施の形態に制限されるものではない。

【0029】

[透明導電性フィルム1]

図1を参照して、本発明の第1の実施の形態に係る透明導電性フィルム1について説明する。なお、図1は多層に構成された透明導電性フィルム1の層構成を説明するものであり、各層の厚みは誇張されている。透明導電性フィルム1は、基材11と、反射率調節層12と、ハードコート層13と、透明誘電体層14と、透明導電体層15を備える。図1に示すように、基材11の一方の面(図1では基材11の下側)には、反射率調節層12が積層される。反射率調節層12が積層された基材11(すなわち積層体10)の両方の面には、ハードコート層13が積層される。ハードコート層13の一方の面の上にはさらに透明誘電体層14が積層される。透明誘電体層14上にはさらに透明導電体層15が積層される。このように、透明導電性フィルム1は多層に構成される。

【0030】

[基材11]

基材11には、フィルム状の高分子樹脂として透明性を有する各種のプラスチックフィルムを用いることができる。透明性を有するプラスチックフィルムの材料としては、例えば、ポリエステル系樹脂、アセテート系樹脂、ポリエーテルスルホン系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリオレフィン系樹脂、(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリスチレン系樹脂、ポリビニルアルコール系樹脂、ポリアリレート系樹脂、ポリフェニレンサルファイド系樹脂、ノルボルネン系樹脂等の樹脂が挙げられる。具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、トリアセチルセルロース、ポリエーテルスルホン、ポリカーボネート、ポリアリレート、ポリエーテルエーテルケトン等が好ましい。なお、ポリエチレンテレフタレートおよびポリエチレンナフタレートは、機械的強度、寸法安定性、耐熱性、耐薬品性、光学特性等およびフィルム表面の平滑性やハンドリング性に優れているためより好ましい。ポリカーボネートは、透明性、耐衝撃性、耐熱性、寸法安定性、燃焼性に優れているためより好ましい。価格・入手の容易さをも考慮すると、ポリエチレンテレフタレートが特に好ましい。

【0031】

基材11の膜厚は、好ましくは2〜250μmであり、より好ましくは10〜200μmであり、特に好ましくは20〜190μmである。基材11の膜厚が2μm以上であると基材の機械的強度を維持でき、透明導電性フィルム1の透明導電体層15の形成およびパターン形成等の作業がし易い。また、膜厚が250μm以下であると、タッチパネルの厚みが厚くなり過ぎず、携帯電話や携帯音楽端末などのモバイル機器等に適する。

【0032】

基材11は、コロナ放電処理、火炎処理、紫外線照射処理、電子線照射処理、オゾン処理、グロー放電処理、スパッタリング処理などの表面活性化処理を施すことが好ましい。表面活性化処理により、この基材上に設けられる反射率調節層12やハードコート層13の基材11に対する密着性を向上させることができる。

【0033】

[反射率調節層12]

反射率調節層12は、基材11上に重合性液晶化合物とカイラル剤を成分とする硬化性組成物の塗布液を塗布し、得られた塗膜を硬化させることで形成される。硬化性組成物の積層には、溶媒に溶解させた組成物(塗布液)を均一にコーティングするウェットコーティング法を用いることが好ましい。ウェットコーティング法としては、グラビアコート法やダイコート法等を用いることができる。グラビアコート法は、表面に凸凹の彫刻加工が施されたグラビアロールを塗布液に浸し、グラビアロール表面の凸凹部に付着した塗布液をドクターブレードで掻き落とし凹部に液を貯めることで正確に計量し、基材に転移させる方式である。グラビアコート法により、低粘度の液を薄くコーティングすることができる。ダイコート法は、ダイと呼ばれる塗布用ヘッドから液を加圧して押出しながらコーティングする方式である。ダイコート法により、高精度なコーティングが可能となる。さらに、塗布時に液が外気に曝されないため、乾きによる塗布液の濃度変化などが起こりにくい。その他のウェットコーティング法としては、スピンコート法、バーコート法、リバースコート法、ロールコート法、スリットコート法、ディッピング法、スプレーコート法、キスコート法、リバースキスコート法、エアーナイフコート法、カーテンコート法、ロットコート法などを挙げることができる。積層する方法は、これらの方法から必要とする膜厚に応じて適宜選択することができる。さらに、ウェットコーティング法を用いることにより、毎分数十メートルのライン速度(例えば約20m/分)で積層できるため、大量に製造でき、生産効率を上げることができる。

【0034】

硬化後に反射率を調節する硬化性組成物を積層するための塗布液は、重合性液晶化合物とカイラル剤および必要に応じて各種添加剤や溶媒を混合することにより得られる。基材11に、重合性液晶化合物とカイラル剤を成分とする硬化性組成物で形成される反射率調節層12を設けているため、硬化性組成物により、基材11の光学干渉対策、カール対策、耐薬品性の付与、オリゴマーなどの低分子物質の析出防止を可能にする。

【0035】

(重合性液晶化合物)

重合性液晶化合物の具体例としては、式1〜式11の化合物を挙げることができる。

【化1】

【化2】

【化3】

【化4】

【化5】

【化6】

【化7】

【化8】

【化9】

【化10】

【化11】

【0036】

(カイラル剤)

本発明で用いられるカイラル剤としては、例えば1つあるいは2つ以上の不斉炭素を有する光学活性な部位を有する低分子化合物であり、キラルなアミン、キラルなスルフォキシド等のようにヘテロ原子上に不斉点がある化合物、またはクムレン、ビナフトール等の軸不斉を持つ化合物等が挙げられる。カイラル剤は主として、重合性液晶化合物がネマチック規則性に螺旋ピッチを誘起させる目的で用いられる。重合性液晶化合物と、溶液状態あるいは溶融状態において相溶し、ネマチック規則性をとりうる重合性液晶化合物の液晶性を損なうことなく、所望の螺旋ピッチを誘起できるものであれば、下記に示すカイラル剤としての低分子化合物の種類は特に限定されない。しかし、分子の両末端に重合性官能基があることが耐熱性のよい光学素子を得る上で好ましい。カイラル剤の具体例としては、式12〜式32の化合物を挙げることができる。なお、以下の化学式中の「*」は、不斉炭素を表す。

【化12】

【化13】

【化14】

【化15】

【化16】

【化17】

【化18】

【化19】

【化20】

【化21】

【化22】

【化23】

【化24】

【化25】

【化26】

【化27】

【化28】

【化29】

【化30】

【化31】

【化32】

本発明で用いられるカイラル剤は、特に限定されないが、少量でも重合性液晶化合物の配向に螺旋ピッチを誘発させる効果の大きなカイラル剤を選択することがコストアップとはならず好ましい。特に分子内に軸不斉を有する低分子化合物の使用が好ましい。

【0037】

カイラル剤の配合量の最適範囲は、螺旋ピッチ誘起能力、あるいは最終的に得ようとする反射率調節層に含まれる重合性液晶化合物のコレステリック規則性の程度などを考慮して適宜決めることができる。カイラル剤の配合量は、重合性液晶化合物の種類等により大きく異なるが、一般的に、重合性液晶化合物に対して、好ましくは0.01〜30重量%、より好ましくは0.1〜20重量%、更に好ましくは0.5〜10重量%となるように配合される。特に好ましいカイラル剤の配合量は、重合性液晶化合物に対して1〜5重量%である。カイラル剤の配合量が0.01重量%以上の場合、塗布液(反射率調節層塗布液)の硬化性組成物成分中に含まれる重合性液晶化合物に対して充分にコレステリック規則性を付与できる。またカイラル剤の配合量が30重量%以下の場合は、塗布液(反射率調節層塗布液)の硬化性組成物成分における重合性液晶化合物の配向性能が阻害されにくく、重合性液晶化合物同士を架橋重合させて硬化性組成物を硬化させる際に、硬化速度の低下や架橋密度の低下をきたすといった問題が生じるおそれを抑制できる。

【0038】

塗布液(反射率調節層塗布液)の硬化性組成物成分の濃度(重合性液晶化合物とカイラル剤との合計の濃度)は、例えば、ウェットコーティング法等の積層方法に応じた粘度に調整して適切に選択することができる。前記濃度は、5〜80重量%が好ましく、より好ましくは、10〜60重量%の範囲である。希釈溶剤としては、例えば、メチルイソブチルケトン、メチルエチルケトン、酢酸ブチル、酢酸エチル等を用いることができる。また、この塗布液には、必要に応じて公知の他の添加剤、例えば、界面活性剤などのレベリング剤を添加してもよい。レベリング剤を添加すると、塗布液の表面張力をコントロールすることができ、ハジキ、クレーター等の反射率調節層形成時に生ずる表面欠陥を抑制することができる。

【0039】

硬化性組成物には、光重合開始剤の存在下で紫外線を照射して重合させることにより硬化する紫外線硬化性組成物が好ましい。光重合開始剤としては、例えば、各種のベンゾイン誘導体、ベンゾフェノン誘導体、フェニルケトン誘導体、オニウム塩光開始剤、有機金属光開始剤、金属塩カチオン光開始剤、光分解性オルガノシラン、潜在性スルホン酸、酸化ホスフィンなどが挙げられる。光重合開始剤の添加量は、紫外線硬化性組成物100重量部に対して、1〜5重量部とすることが好ましい。なお、硬化性組成物は、塗布液として用いることから、硬化前が液状であることが好ましい。

【0040】

塗布液(反射率調節層塗布液)には、硬化性組成物の色相を調節するために各種の重合性化合物を添加してもよい。重合性化合物としては、重合性液晶化合物がネマチック規則性に螺旋ピッチを誘起するのを阻害しないために、単官能または二官能の重合性基を有する化合物が好ましい。

単官能の重合性化合物としては、アクリル酸エステル類、メタクリル酸エステル類、二官能の重合性化合物等が挙げられる。アクリル酸エステル類としては、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、イソプロピルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、sec−ブチルアクリレート、tert−ブチルアクリレート、アミルアクリレート、ヘキシルアクリレート、2−エチルヘキシルアクリレート、オクチルアクリレート、tert−オクチルアクリレート、ノニルアルリレート、デシルアクリレート、ドデシルアクリレート、テトラデシルアクリレート、ヘキサデシルアクリレート、オクタデシルアクリレート、エイコシルアクリレート、ドコシルアクリレート、テトラコシルアクリレート、ヘキサコシルアクリレート、オクタコシルアクリレート、トリアコンチルアクリレート、ドトリアコンチルアクリレート、テトラトリアコンチルアクリレート、2−クロロエチルアクリレート、2−ブロモエチルアクリレート、4−クロロブチルアクリレート、シアノエチルアクリレート、2−アセトキシエチルアクリレート、ジメチルアミノエチルアクリレート、ベンジルアクリレート、メトキシベンジルアクリレート、2−クロロシクロヘキシルアクリレート、シクロヘキシルアクリレート、フルフリルアクリレート、テトラヒドロフルフリルアクリレート、フェニルアクリレート、2−ヒドロキシエチルアクリレート、5−ヒドロキシぺンチルアクリレート、2,2−ジメチル−3−ヒドロキシプロピルアクリレート、2−メトキシエチルアクリレート、3−メトキシブチルアクリレート、2−エトキシエチルアクリレート、2−iso−プロポキシアクリレート、2−ブトキシエチルアクリレート、2−(2−メトキシエトキシ)エチルアクリレート、2−(2−ブトキシエトキシ)エチルアクリレート、ω−メトキシポリエチレングリコールアクリレート(付加モル数n=9)、1−ブロモ−2−メトキシエチルアクリレート、1,1−ジクロロ−2−エトキシエチルアクリレート等が挙げられる。

【0041】

メタクリル酸エステル類としては、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート、アミルメタクリレート、ヘキシルメタクリレート、オクチルメタクリレート、ノニルメタクリレート、デシルメタクリレート、ドデシルメタクリート、テトラデシルメタクリート、ヘキサデシルメタクリート、オクタデシルメタクリレート、エイコシルメタクリレート、ドコシルメタクリレート、テトラコシルメタクリレート、ヘキサコシルメタクリレート、オクタコシルメタクリレート、トリアコンチルメタクリレート、ドトリアコンチルメタクリレート、テトラトリアコンチルメタクリレート、シクロヘキシルメタクリレート、ベンジルメタクリレート、クロロベンジルメタクリレート、オクチルメタクリレート、スルホプロピルメタクリレート、N−エチル−N−フェニルアミノエチルメタクリレート、2−(3−フェニルプロピルオキシ)エチルメタクリレート、ジメチルアミノフェノキシエチルメタクリレート、フルフリルメタクリレート、テトラヒドロフルフリルメタクリレート、フェニルメタクリレート、クレジルメタクリレート、ナフチルメタクリレート、2−ヒドロキシエチルメタクリレート、4−ヒドロキシブチルメタクリレート、トリエチレングリコールモノメタクリレート、ジプロピレングリコールモノメタクリレート、2−メトキシエチルメタクリレート、3−メトキシブチルメタクリレート、2−アセトキシエチルメタクリレート、2−アセトアセトキシエチルメタクリレート、2−エトキシエチルメタクリレート、2−iso−プロポキシエチルメタクリレート、2−ブトキシエチルメタクリレート、2−(2−メトキシエトキシ)エチルメタクリレート、2−(2−エトキシエトキシ)エチルメタクリレート、2−(2−ブトキシエトキシ)エチルメタクリレート、ω−メトキシポリエチレングリコールメタクリレート(付加モル数n=6)、アリルメタクリレート、メタクリル酸ジメチルアミノエチルメチルクロライド塩等が挙げられる。メタクリル酸エステル類としては、メチルメタクリレート、エチルメタクリレート、n−プロピルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、sec−ブチルメタクリレート、tert−ブチルメタクリレート、n−アミルメタクリレート、i−アミルメタクリレート、ヘキシルメタクリレート、2−エチルヘキシルメタクリレート、シクロヘキシルメタクリレート、オクチルメタクリレート、i−オクチルメタクリレート、デシルメタクリレート等が好ましく利用できる。

【0042】

二官能の重合性化合物としては、ジプロピレングリコールジアクリレート、トリプロピレングリコールジアクリレート、ネオペンチルグリコールジメタクリレート、グリセリンジメタクリレート、1,6−ヘキサンジオールジアクリレート、1,9−ノナンジオールジメタクリレート、1,10−デカンジオールジメタクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、トリシクロデカンジメタノールジアクリレート、ポリエチレングリコール#200ジメタクリレート、エトキシ化ビスフェノールAジメタクリレート等が挙げられる。

【0043】

本発明において前記の重合性化合物は、1種のみを用いてもよいし2種以上を用いてもよい。重合性化合物の添加量は、塗布液(反射率調節層塗布液)の硬化性組成物成分の20〜95重量%が好ましく、40〜90重量%含まれることがさらに好ましい。

【0044】

塗布液(反射率調節層塗布液)を硬化させるための紫外線照射による硬化法としては、UVランプ(例えば、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、ハイパワーメタルハライドランプ)から200〜400nmの波長の紫外線を塗布液に短時間(数秒〜数十秒の範囲内)照射すればよい。

【0045】

紫外線照射により硬化して得られる反射率調節層12の膜厚は、好ましくは0.1〜5μmであり、より好ましくは0.5〜4.0μmである。膜厚が0.1μm以上の場合には、硬化性組成物の架橋構造が形成されやすくなるため、耐久性や耐薬品性の低下が起こりにくい。一方で、膜厚が5μm以下の場合には、膜厚が厚くなり過ぎることがないために、反射率差を近似させることが低下することはなく視認性の低下が起こりにくい。

【0046】

[ハードコート層13]

ハードコート層13は、基材11上に反射率調節層12を積層した積積層体10の両面に硬化性樹脂の塗布液を塗布し、得られた塗膜を硬化させることで形成される。ハードコート層13は硬化性樹脂で形成されているため、透明導電性フィルム1の製造工程中における熱処理等により、高分子樹脂で形成された基材11からオリゴマー等の低分子物質が溶出するのを防ぎ、後述の透明誘電体層14への影響を抑制することができる。さらに、重合性液晶化合物とカイラル剤を成分として含有する硬化性組成物からなる反射率調節層12を保護することができる。硬化性樹脂の積層には、溶媒に溶解させた樹脂を均一にコーティングするウェットコーティング法を用いることが好ましい。ウェットコーティング法としては、グラビアコート法やダイコート法、スピンコート法、バーコート法、リバースコート法、ロールコート法、スリットコート法、ディッピング法、スプレーコート法、キスコート法、リバースキスコート法、エアーナイフコート法、カーテンコート法、ロットコート法などを挙げることができる。積層する方法は、これらの方法から必要とする膜厚に応じて適宜選択することができる。さらに、ウェットコーティング法を用いることにより、毎分数十メートルのライン速度(例えば約20m/分)で積層できるため、大量に製造でき、生産効率を上げることができる。

【0047】

ここでハードコート層13を形成する硬化性樹脂とは、加熱、紫外線照射、電子線照射などにより硬化する樹脂である。硬化性樹脂としては、シリコーン樹脂、アクリル樹脂、メタアクリル樹脂、エポキシ樹脂、メラミン樹脂、ポリエステル樹脂、ウレタン樹脂などが挙げられる。これらの硬化性樹脂の中で好ましくは、生産性上の観点から、紫外線硬化性樹脂が好適である。紫外線硬化性樹脂は、通常、光重合開始剤を添加して使用される。光重合開始剤としては、例えば、各種のベンゾイン誘導体、ベンゾフェノン誘導体、フェニルケトン誘導体などが挙げられる。光重合開始剤の添加量は、紫外線硬化性樹脂100重量部に対して、1〜5重量部とすることが好ましい。なお、硬化性樹脂は、塗布液として用いることから、硬化前が液状であることが好ましい。

【0048】

塗布液(ハードコート層塗布液)の硬化性樹脂成分の濃度は、例えば、ウェットコーティング法等の積層方法に応じた粘度に調整して適切に選択することができる。前記濃度は、5〜80重量%が好ましく、より好ましくは、10〜60重量%の範囲である。希釈溶剤としては、例えば、メチルイソブチルケトン、メチルエチルケトン、酢酸ブチル、酢酸エチル等を用いることができる。また、この塗布液には、必要に応じて公知の他の添加剤、例えば、界面活性剤などのレベリング剤を添加してもよい。レベリング剤を添加すると、塗布液の表面張力をコントロールすることができ、ハジキ、クレーター等のハードコート層形成時に生ずる表面欠陥を抑制することができる。

【0049】

ハードコート層13の膜厚は、好ましくは0.5〜6μmであり、より好ましくは0.5〜1.5μmである。膜厚が0.5μm以上の場合には、硬化性樹脂の架橋構造が形成されやすくなるため、耐久性や耐薬品性の低下が起こりにくい。一方で、膜厚が6μm以下の場合には、膜厚が厚くなり過ぎず、全光線透過率などの透明性の低下が起こりにくい。

【0050】

硬化性樹脂を硬化させるための硬化処理としては、加熱、紫外線照射、電子線照射等の硬化処理が挙げられる。なお、塗膜に希釈溶媒を含む場合には、通常、70〜200℃の範囲内で数十分塗膜を加熱し、塗膜中に残留している希釈溶媒を除いた後に、硬化処理を行うことが好ましい。加熱による硬化としては、例えば、通常、80〜250℃、好ましくは100〜200℃の加熱温度で加熱すればよい。このとき、オーブンを用いた場合には、30〜90分間、ホットプレートを用いた場合には、5〜30分間加熱すればよい。また、紫外線照射による硬化としては、UVランプ(例えば、高圧水銀ランプ、超高圧水銀ランプ、メタルハライドランプ、ハイパワーメタルハライドランプ)から200〜400nmの波長の紫外線を塗布液に短時間(数秒〜数十秒の範囲内)照射すればよい。また、電子線照射による硬化としては、300keV以下の自己遮蔽型の低エネルギー電子加速器から低エネルギー電子線を塗布液に照射すればよい。

【0051】

[透明誘電体層14]

透明誘電体層14の材料としては、NaF、BaF2、LiF、MgF2、CaF2、SiO2などの無機物が挙げられる。これらのなかでも、SiO2であることが好ましい。SiO2は耐酸性が高いため、透明導電体層15を酸溶液等によりエッチングしてパターン化する場合に、ハードコート層13の劣化を防ぐことができる。

【0052】

透明誘電体層14の形成方法としては、具体的には、スパッタリング法、真空蒸着法、イオンプレーティング法などのドライプロセスや、シリカゾル等を塗工することにより透明誘電体層を形成するウェット法が挙げられる。必要とする膜厚に応じて、前記方法を適宜選択することができる。ドライプロセスを用いると、数nmの膜厚から作製でき、均質でかつ平滑性に優れた膜が作製できるため好ましい。特に、スパッタリングターゲット(成膜材料)に純度のよいものを選ぶことで、ダストやパーティクルの少ない膜が作製できるため好ましい。また、シリカゾルを用いると、成膜が容易であるため好ましい。

【0053】

透明誘電体層14の屈折率は1.30〜1.50であり、好ましくは1.40〜1.50である。屈折率が1.30以上の場合、膜がポーラスになりにくく、透明導電体層15を積層した場合に透明導電体層15が均一な膜になりやすく、電気特性が低下しづらい。一方、屈折率が1.50以下の場合、透明導電体層15との屈折率差が小さくなるのを回避できるために、透明導電体層15をパターン化した際に、パターン部と非パターン部との光学特性を近づけやすくなる。

【0054】

透明誘電体層14の膜厚は、好ましくは10〜50nmであり、より好ましくは15〜45nmであり、特に好ましくは20〜30nmである。10nm以上であると、不連続膜になりにくく膜の安定性が低下することがない。一方、50nm以下であると透明性の低下などが起こりにくい。

【0055】

[透明導電体層15]

透明導電体層15の材料としては、酸化亜鉛、酸化錫、酸化アルミニウム、酸化チタン、酸化インジウム、酸化インジウム錫(ITO)、酸化インジウム亜鉛(IZO)、ガリウム添加酸化亜鉛、フッ素添加酸化錫、アンチモン添加酸化錫、アルミニウム添加酸化亜鉛(AZO)、シリコーン添加酸化亜鉛などの無機酸化物が挙げられる。

【0056】

透明導電体層15の表面抵抗値は10〜1000Ω/□の範囲内が好ましく、より好ましくは、30〜500Ω/□の範囲内である。透明導電体層15の膜厚は、この表面抵抗値を有する連続膜にするために、好ましくは10〜40nmであり、より好ましくは20〜30nmである。膜厚が10nm以上であると、膜の良好な結晶性や耐久性を得ることができる。また40nm以下であると、透明性の低下やエッチング性などに問題が起こりにくい。透明導電体層15の屈折率は1.9〜2.2であり、好ましくは2.0〜2.2である。

【0057】

透明導電体層15の形成方法としては、具体的には、無機酸化物を主成分とするコーティング液によるウェット法や、スパッタリング法、イオンプレーティング法、電子ビーム蒸着法、化学気相堆積法(CVD)などのドライプロセスが挙げられる。ドライプロセスを用いると、数nmの膜厚から作製でき、均質でかつ平滑性に優れた膜が作製できるため好ましい。特に、スパッタリングターゲット(成膜材料)に純度のよいものを選ぶことで、ダストやパーティクルの少ない膜が作製できるため好ましい。特に、ITOを成膜する場合、ドライプロセスでは、ターゲット材料の酸化錫と酸化インジウムの比率を変えることで、成膜されるITOの錫とインジウムの比率を変えることができ、その結果、ITOの屈折率(光学特性)等を変えることができる。ウェットプロセスを用いると、ITO(ナノ粒子を含む)をインク化して、塗布、加熱、融着させる等、印刷により低コストで成膜できるため好ましい。

【0058】

透明導電体層15を形成した後、透明導電体層15はエッチングされパターン化される。パターン化は、透明導電性フィルム1が適用される用途に応じて、各種のパターン部を形成することができる。透明導電体層15の表面に、所望のパターン形状を有するマスク部を形成し、露出部分をエッチング液などで除去後、アルカリ液などによりマスク部を溶解させてパターン部を形成する。エッチング液としては、酸が好適に用いられる。酸としては、例えば、塩酸、臭化水素酸、硝酸、硫酸、燐酸等の無機酸、酢酸、シュウ酸等の有機酸、およびこれらの混合物、ならびにそれらの水溶液が挙げられる。但し、パターン化の方法はこれに限定されるものではなく、他の方法で行ってもよい。パターン部の形状は、例えば、図2の(a)および(b)に示すようなダイヤモンド形状としてもよい。しかし、形状はこれに限られず、三角形や四角形であってもよい。なお、図2の(a)および(b)に示すパターン部は、それぞれ矢印の方向に電気的に接続される。

透明導電体層15をパターン化した後、導電性を向上させるために、100〜150℃の範囲内でアニール処理を施して結晶化を向上させることができる。透明導電体層15の結晶性が高いほど導電性が良好となる。そのため、基材11は150℃以上の耐熱性を有することが好ましい。

【0059】

上記のとおり多層に構成された透明導電性フィルム1では、反射率調節層12を備えることにより、透明導電体層15のパターン部に入射した光の反射率と非パターン部に入射した光の反射率とを近似させることができる。近似させる場合、透明導電体層15のパターン部の反射率をR(0)とし、非パターン部の反射率をR(1)として、下記式(I)を満たすように、透明導電性フィルム1を構成することが好ましい。このように構成すると、パターン部と非パターン部の反射率が近似され、よりパターンが見えにくくなり、透明導電性フィルム1の視認性を向上させることができる。

|R(0)−R(1)|≦2.0% ・・・(I)

【0060】

なお、図1に示すように、透明導電性フィルム1は、基材11と反射率調節層12の間に任意のハードコート層13を備えてもよい。任意のハードコート層13を備えると、基材11の両面にハードコート層13が積層されるため、熱処理時の高分子樹脂で形成された基材11の低分子成分(オリゴマー等)の溶出や、基材11の変形(例えばカール等)を抑制することができる。

【0061】

また、図3に示す透明導電性フィルム2のように、基材11の上側に反射率調節層12を積層し、さらにその上にハードコート層13、透明誘電体層14、透明導電体層15となるように積層してもよい。すなわち、図1の透明導電性フィルム1と図3の透明導電性フィルム2は、基材11と反射率調節層12の位置が逆に配置される。

図4には、図1に示す透明導電性フィルム1の2層のハードコート層13の両側に、透明誘電体層14、透明導電体層15を備えた透明導電性フィルム3を示す。このように構成にすると、図2の(a)と(b)に示すように、それぞれの透明導電体層15のパターン部を異なる形状とすることができるため、静電容量式のタッチパネルに好適な透明導電性フィルムとすることができる。

【0062】

図5、図6を参照して、本発明の第2の実施の形態に係る透明導電性フィルム4、5について説明する。透明導電性フィルム4、5は、基材11の一方の面の側に反射率調節層12を有し、他方の面の側にさらに反射率調節層12を備える。すなわち、積層体10’は、基材11と2層の反射率調節層12を備えて構成される。反射率調節層12の硬化性組成物の成分である重合性液晶化合物とカイラル剤は、それぞれ異なる種類・量であってもよく、同一の種類・量であってもよい。異なる種類・量とすると、選択する波長の範囲を広げることができ、透明導電体層15のパターン部と非パターン部での反射率差の調節を、反射率調節層12が単層のときより精密に制御することができる。なお、積層体10’の構成以外については、図1、3、4に示す透明導電性フィルム1〜3と同様であるため、説明を省略する。

【0063】

[画像表示装置6]

図7を参照して、本発明の第3の実施の形態に係る画像表示装置6について説明する。画像表示装置6は、機械的処理により映し出された像を表示する画像パネル21と、シールド層22と、本発明に係る透明導電性フィルム3を有するタッチパネル23と、保護層24とを備える。図7に示すように、液晶ディスプレイ等の画像パネル21上にシールド層22が積層され、さらにタッチパネル23が載置される。タッチパネル23上にはタッチパネル23を保護する保護層24が載置される。なお、本発明の透明導電性フィルムを用いた画像表示装置は、画像表示装置6に限定されるものではなく、他の構成の表示装置であってもよい。例えば、本発明の透明導電性フィルム1および2を用いてもよい。さらに、複数の透明導電性フィルム1、または複数の透明導電性フィルム2を、それぞれ積層して用いてもよい。例えば、透明導電性フィルム1を、透明導電体層15を上にした状態で2枚重ねにして用いてもよい。その場合、上方に位置した透明導電体層15には、図2(a)に示すパターンを形成してもよい。さらに、下方に位置した透明導電体層15には、図2(b)に示すパターンを、(a)のパターンと重なりがでないように形成してもよい。このとき、(a)と(b)のパターンを、電気的接続の方向が交差(直交を含む)するように形成することが好ましい。このように、2枚の透明導電性フィルムを重ね、2層の透明導電体層15のパターンを組んで構成してもよい。

さらに、タッチパネルには、位置検出の方式により、光学式、超音波式、電磁誘導式、静電容量式、抵抗膜式などがある。本発明の透明導電性フィルムは、いずれの方式のタッチパネルでも使用することができる。中でも、透明導電体層に施されたパターン部が目立たないため、透明導電体層が表示部の前面に形成される静電容量式のタッチパネルに好適である。

【0064】

[透明導電性フィルムの製造方法]

図8を参照して、本発明の第4の実施の形態に係る透明導電性フィルムの製造方法について説明する。まず、基材11の一方の面にウェットコーティング法により反射率調節層12を積層し、積層体10を製造する(S01)。次に、基材11に反射率調節層12を積層した積層体10の両側の面にハードコート層13を積層する(S02)。次に、ハードコート層13の一方の面に透明誘電体層14を積層する(S03)。さらに透明誘電体層14上に透明導電体層15を積層する(S04)。最後に、透明導電体層15をパターン化する(S05)。基材11には、2〜250μmの膜厚を有するフィルムを用いる。なお、積層体10を製造する工程(S01)は、反射率調節層が重合性液晶化合物とカイラル剤を成分として含有する硬化性組成物であって、紫外線硬化で硬化させる工程をさらに備える。ハードコート層13は、硬化性樹脂で形成され、例えば、0.5〜6μmの膜厚を有するように形成される。透明誘電体層14は、無機物で形成され、1.30〜1.50の屈折率および、例えば、10〜50nmの膜厚を有するように形成される。透明導電体層15は、無機酸化物で形成され、1.9〜2.2の屈折率および、例えば、10〜40nmの膜厚を有するように形成される。その後、所定の形状にパターン化される。なお、本製造方法は、反射率調節層12やハードコート層13をウェットコーティング法により積層するため、毎分数十メートルのライン速度(例えば約20m/分)で積層でき、生産効率を上げることができる。

【実施例】

【0065】

以下、実施例により本発明を詳細に説明する。しかし、本発明はこれらの実施例に限定されるものではない。

【0066】

[特性の測定方法および効果の評価方法]

本発明における特性の測定方法および効果の評価方法は次のとおりである。

【0067】

(全光線透過率)

JIS−K7361に準拠し、日本電色工業(株)製NDH−5000を用いて、全光線透過率を測定した。

【0068】

(色差)

JIS−Z8729に準拠し、日本電色工業(株)製SD5000を用いて、透過光のb*(ビースター)値を測定した。

【0069】

(表面抵抗)

四端子法により、三菱化学アナリテック(株)製MCP−T610を用いて、ITO膜の表面抵抗(Ω/□)を測定した。

【0070】

(各層の厚み)

基材11の膜厚は、(株)ニコン製マイクロゲージ式厚み計MF−501を用いて測定した。その他の層の厚みについては、(株)日立製作所製の走査型電子顕微鏡SU70を用いて断面観察して測定した。

【0071】

(各層の屈折率)

各層の屈折率は、(株)アタゴ製のアッベ屈折率計を用いて測定した。

【0072】

(視認性評価)

黒い板の上に、透明導電性フィルムのサンプルを透明導電体層側が上になるように置き、目視によりパターン部と非パターン部(パターン開口部)の判別ができるか否かを下記基準で評価した。

○:パターン部と非パターン部(パターン開口部)の判別が困難。

△:パターン部と非パターン部(パターン開口部)とをわずかに判別できる。

×:パターン部と非パターン部(パターン開口部)とをはっきりと判別できる。

【0073】

[実施例1]

(ハードコート層A1およびB1の形成)

膜厚125μmのポリエチレンテレフタレートフィルム(以下、PETフィルムという)からなる基材の片方の面に、UV硬化後に膜厚が5.0μmになるように、ハードコート層塗布液としてアクリル系紫外線硬化性樹脂(DIC(株)製:ユニデック17−824−9)を、バーコーターを用いて塗布した。得られた塗膜を80℃で60秒間乾燥後、高圧水銀ランプ(岩崎電気(株)製:H08−L41、定格120W/cm)が付属したコンベア式UV照射装置(アイグラフィックス(株)製:ECS−801G1)を用いて、照度200mW/cm2、露光量500mJ/cm2で紫外線を照射し、ハードコート層A1を形成した。次いで同様の操作で、ハードコート層A1を設けたPETフィルムの反対側の面に、ハードコート層B1を形成した。露光量は、照度計(岩崎電気(株)製:UVPF−A1/PD−365)で測定した。

【0074】

(反射率調節層D1の形成)

両面にハードコート層A1およびB1を設けたPETフィルムの片方の面に、重合性液晶化合物である化合物(式5)[47.08重量%]、カイラル剤である化合物(式32)[1.79重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.43重量%]およびメチルエチルケトン[48.7重量%]の混合塗布液を、UV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、ハードコート層A1と同様の操作でUV照射を行い、反射率調節層D1を形成した。

【0075】

(ハードコート層C1の形成)

ハードコート層A1およびB1の形成と同様の操作を行って、ハードコート層C1を反射率調節層D1上に形成した。ハードコート層C1の膜厚は4.7μmであった。

【0076】

[実施例2]

実施例1と同様の操作でPETフィルムの片側の面にハードコート層B2を形成し、次いで、PETフィルムのハードコート層B2の反対側の面に、重合性液晶化合物である化合物(式5)[47.15重量%]、カイラル剤である化合物(式32)[1.63重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]およびメチルエチルケトン[48.78重量%]の混合塗布液を、UV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D2を形成した。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C2を反射率調節層D2上に形成した。ハードコート層C2の膜厚は4.5μmであった。

【0077】

[実施例3]

実施例1と同様の操作でPETフィルムの片側の面にハードコート層A3を形成した。次いで、ハードコート層A3の反対側のPETフィルム面に、重合性液晶化合物である化合物(式5)[47.23重量%]、カイラル剤である化合物(式32)[1.47重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]およびメチルエチルケトン[48.86重量%]の混合塗布液をUV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D3を形成した。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C3を反射率調節層D3上に形成した。ハードコート層C3の膜厚は4.6μmであった。

【0078】

[実施例4]

実施例1と同様の操作でPETフィルムの両側の面にハードコート層A4、B4を形成した。ハードコート層を設けたPETフィルムの片方の面に、重合性液晶化合物である化合物(式5)[9.43重量%]、カイラル剤である化合物(式32)[0.36重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]、1,6−ヘキサンジオールジアクリレート[39.01重量%]およびメチルエチルケトン[48.76重量%]の混合塗布液をUV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D4を得た。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C4を反射率調節層D4上に形成した。ハードコート層C4の膜厚は4.8μmであった。

【0079】

[比較例1]

実施例1と同様の操作でPETフィルムの両側の面にハードコート層A5、B5を形成した。

【0080】

[比較例2]

実施例1と同様の操作でPETフィルムの両側の面にハードコート層A6、B6を形成し、ハードコート層を設けたPETフィルムの片方の面に、重合性液晶化合物である化合物(式5)[9.76重量%]、アシルフォスフィンオキサイド系光重合開始剤(BASF(株):DAROCUR TPO)[2.44重量%]、1,6−ヘキサンジオールジアクリレート[39.02重量%]およびメチルエチルケトン[48.78重量%]の混合塗布液をUV硬化後に膜厚が2.0μmになるように、バーコーターを用いて塗布し、実施例1のハードコート層A1と同様の操作でUV照射を行い、反射率調節層D6を得た。さらに実施例1のハードコート層C1の形成と同様の操作を行って、ハードコート層C6を反射率調節層D6上に形成した。ハードコート層C6の膜厚は4.7μmであった。

【0081】

(透明誘電体層の形成)

実施例1〜4および比較例1〜2の透明誘電体層は、ハードコート層(C1)、(C2)、(C4)、(C6)、(A3)、(A5)上に、Siターゲット材料を用い、アルゴンおよび酸素の混合ガス雰囲気下で反応性スパッタリング法により形成した。膜厚30nm、屈折率1.45のSiO2の薄膜を得た。

【0082】

(透明導電体層の形成)

次いで、透明誘電体層上に、酸化インジウム98質量%、酸化錫2質量%のターゲットを用い、スパッタリング法により透明導電体層を形成した。膜厚30nmのITO膜を得た。次いで、ITO膜上に所定のパターン化されたフォトレジスト膜を形成した後、塩酸溶液に浸漬し、ITO膜のエッチングを行い、パターン部の形成を行った。ITO膜のパターン化後、このITO膜を150℃、90分間の条件で加熱処理をして、ITO膜部分を結晶化し、実施例1〜4、比較例1〜2の透明導電性フィルムを得た。

【0083】

実施例1〜4、比較例1〜2の透明導電性フィルムの層構成を図9に、実験結果を表1に示す。なお、図9の「HC」は、ハードコート層を示す。

【0084】

【表1】

* ΔE=|ITOパターン部の色差―ITO非パターン部の色差|

* 色差={(L*)2+(a*)2+(b*)2}1/2

* Δ反射率=|ITOパターン部―ITO非パターン部|

【0085】

表1に示したとおり、本発明の範囲を満足する実施例1〜4に記載の透明導電性フィルムは、透明導電体層をパターン化しても、パターン部と非パターン部との相違が強調されることがなく、目視によりパターン部と非パターン部の判別ができなかった。そのため、タッチパネル等の前面に配置して用いた際に、視認性に優れるものであった。一方、反射率調節層がなく層構成が適切でない透明導電性フィルム(比較例1)や、カイラル剤を含有しない反射率調節層を備えた透明導電性フィルム(比較例2)は、パターン部が見えるために視認性が劣った。

【0086】

上記のとおり、本発明の透明導電性フィルムは、反射率調節層/ハードコート層/透明誘電体層/透明導電体層をこの順に積層した構成を有し、各層の膜厚および屈折率がそれぞれ制御される。そのため、透明導電体層をパターン化した際に、パターン部(透明導電体層の有る部分)と非パターン部(透明導電体層の除去された、パターン開口部分)の光学特性の差を非常に小さくできる。よって、タッチパネルに用いて表示体の前面に配置しても透明導電体層のパターンを見えにくくでき、タッチパネルの視認性を良好にすることができる。さらに、基材の両面にハードコート層を積層した場合には、基材がカールするのを極めて抑制することができる。

【産業上の利用可能性】

【0087】

本発明の透明導電性フィルムは、透明導電体層のパターン部と非パターン部との光学特性差が小さく、タッチパネル等の表示体の前面に配置した際に、透明性および視認性に優れるため、タッチパネル用透明導電性フィルムとして特に好適に利用できる。

【符号の説明】

【0088】

1、2、3、4、5 透明導電性フィルム

6 画像表示装置

10、10’ 積層体

11 基材

12 反射率調節層

13 ハードコート層

14 透明誘電体層

15 透明導電体層

21 画像パネル

22 シールド層

23 タッチパネル

24 保護層

【特許請求の範囲】

【請求項1】

基材と反射率調節層とを有する積層体と、

前記積層体の両面に積層されたハードコート層と、

前記ハードコート層の少なくとも一方にさらに積層された透明誘電体層と、

前記透明誘電体層にさらに積層された透明導電体層とを備える、透明導電性フィルムであり、

前記基材が、高分子樹脂で形成されており、

前記反射率調節層が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、

前記ハードコート層が、硬化性樹脂で形成されており、

前記透明誘電体層が、無機物で形成され、1.30〜1.50の屈折率を有しており、

前記透明導電体層が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する、

透明導電性フィルム。

【請求項2】

前記積層体は、前記基材の一方の面の側に前記反射率調節層を有し、他方の面の側にさらに反射率調節層を有する、

請求項1に記載の透明導電性フィルム。

【請求項3】

前記反射率調節層は、前記透明導電体層のパターン部に入射した光の反射率R(0)と前記透明導電体層の非パターン部に入射した光の反射率R(1)を、下記式(I)を満たすように近似させた、

請求項1または請求項2に記載の透明導電性フィルム。

|R(0)−R(1)|≦2.0% ・・・(I)

【請求項4】

前記基材と前記反射率調節層との間にさらにハードコート層を備える、

請求項1〜3のいずれか1項に記載の透明導電性フィルム。

【請求項5】

前記基材は、2〜250μmの膜厚を有し、

前記反射率調節層は、0.1〜5μmの膜厚を有し、

前記ハードコート層は、0.5〜6μmの膜厚を有し、

前記透明誘電体層は、10〜50nmの膜厚を有し、

前記透明導電体層は、10〜40nmの膜厚を有する、

請求項1〜4のいずれか1項に記載の透明導電性フィルム。

【請求項6】

前記基材を形成する高分子樹脂は、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロースおよびポリカーボネートからなる群から選ばれた少なくとも1種であり、

前記反射率調節層を形成する硬化性組成物は、紫外線硬化性組成物であり、

前記ハードコート層を形成する硬化性樹脂は、紫外線硬化性樹脂であり、

前記透明誘電体層を形成する無機物は、酸化珪素(SiO2)であり、

前記透明導電体層を形成する無機酸化物は、酸化インジウム錫、酸化インジウム亜鉛、ガリウム添加酸化亜鉛およびアルミニウム添加酸化亜鉛からなる群から選ばれた少なくとも1種である、

請求項1〜5のいずれか1項に記載の透明導電性フィルム。

【請求項7】

請求項1〜6のいずれか1項に記載の透明導電性フィルムを有するタッチパネルと、

前記タッチパネルを画面上に設置した画像パネルとを備えた、

画像表示装置。

【請求項8】

基材と反射率調節層とを有する積層体を製造する工程と、

前記積層体の両面にハードコート層を積層する工程と、

前記ハードコート層の少なくとも一方にさらに透明誘電体層を積層する工程と、

前記透明誘電体層にさらに透明導電体層を積層する工程とを備える、透明導電性フィルムの製造方法であり、

前記基材が、高分子樹脂で形成されており、

前記反射率調節層が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、

前記ハードコート層が、硬化性樹脂で形成されており、

前記透明誘電体層が、無機物で形成され、1.30〜1.50の屈折率を有しており、

前記透明導電体層が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する、

透明導電性フィルムの製造方法。

【請求項1】

基材と反射率調節層とを有する積層体と、

前記積層体の両面に積層されたハードコート層と、

前記ハードコート層の少なくとも一方にさらに積層された透明誘電体層と、

前記透明誘電体層にさらに積層された透明導電体層とを備える、透明導電性フィルムであり、

前記基材が、高分子樹脂で形成されており、

前記反射率調節層が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、

前記ハードコート層が、硬化性樹脂で形成されており、

前記透明誘電体層が、無機物で形成され、1.30〜1.50の屈折率を有しており、

前記透明導電体層が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する、

透明導電性フィルム。

【請求項2】

前記積層体は、前記基材の一方の面の側に前記反射率調節層を有し、他方の面の側にさらに反射率調節層を有する、

請求項1に記載の透明導電性フィルム。

【請求項3】

前記反射率調節層は、前記透明導電体層のパターン部に入射した光の反射率R(0)と前記透明導電体層の非パターン部に入射した光の反射率R(1)を、下記式(I)を満たすように近似させた、

請求項1または請求項2に記載の透明導電性フィルム。

|R(0)−R(1)|≦2.0% ・・・(I)

【請求項4】

前記基材と前記反射率調節層との間にさらにハードコート層を備える、

請求項1〜3のいずれか1項に記載の透明導電性フィルム。

【請求項5】

前記基材は、2〜250μmの膜厚を有し、

前記反射率調節層は、0.1〜5μmの膜厚を有し、

前記ハードコート層は、0.5〜6μmの膜厚を有し、

前記透明誘電体層は、10〜50nmの膜厚を有し、

前記透明導電体層は、10〜40nmの膜厚を有する、

請求項1〜4のいずれか1項に記載の透明導電性フィルム。

【請求項6】

前記基材を形成する高分子樹脂は、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロースおよびポリカーボネートからなる群から選ばれた少なくとも1種であり、

前記反射率調節層を形成する硬化性組成物は、紫外線硬化性組成物であり、

前記ハードコート層を形成する硬化性樹脂は、紫外線硬化性樹脂であり、

前記透明誘電体層を形成する無機物は、酸化珪素(SiO2)であり、

前記透明導電体層を形成する無機酸化物は、酸化インジウム錫、酸化インジウム亜鉛、ガリウム添加酸化亜鉛およびアルミニウム添加酸化亜鉛からなる群から選ばれた少なくとも1種である、

請求項1〜5のいずれか1項に記載の透明導電性フィルム。

【請求項7】

請求項1〜6のいずれか1項に記載の透明導電性フィルムを有するタッチパネルと、

前記タッチパネルを画面上に設置した画像パネルとを備えた、

画像表示装置。

【請求項8】

基材と反射率調節層とを有する積層体を製造する工程と、

前記積層体の両面にハードコート層を積層する工程と、

前記ハードコート層の少なくとも一方にさらに透明誘電体層を積層する工程と、

前記透明誘電体層にさらに透明導電体層を積層する工程とを備える、透明導電性フィルムの製造方法であり、

前記基材が、高分子樹脂で形成されており、

前記反射率調節層が、少なくとも重合性液晶化合物およびカイラル剤を成分とする硬化性組成物で形成されており、

前記ハードコート層が、硬化性樹脂で形成されており、

前記透明誘電体層が、無機物で形成され、1.30〜1.50の屈折率を有しており、

前記透明導電体層が、パターン化されパターン部として無機酸化物で形成され、1.9〜2.2の屈折率を有する、

透明導電性フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−212514(P2012−212514A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76382(P2011−76382)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(311002067)JNC株式会社 (208)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(311002067)JNC株式会社 (208)

【Fターム(参考)】

[ Back to top ]